ПАПП Лекция 13.ppt

- Количество слайдов: 24

Механические процессы Лекция № 13

Механические процессы Лекция № 13

Механические процессы связаны с механическим воздействием рабочих органов машин на пищевые продукты, которые в той или иной степени могут быть отнесены к твердым телам. Сюда относят: - измельчение (дробление и резанье); формование; - перемешивание сыпучих и пластичных материалов; - разделение на фракции по размерам (классификация); - прессование.

Механические процессы связаны с механическим воздействием рабочих органов машин на пищевые продукты, которые в той или иной степени могут быть отнесены к твердым телам. Сюда относят: - измельчение (дробление и резанье); формование; - перемешивание сыпучих и пластичных материалов; - разделение на фракции по размерам (классификация); - прессование.

1. Измельчение Процессы измельчения подразделяют на дробление и резание. Дробление применяется, как правило, в тех случаях, когда не предъявляется каких-либо требований к форме и качеству поверхности измельченных частиц. В результате измельчения суммарная поверхность образуемых частиц возрастает. Поэтому измельчение часто используют с целью интенсификации тепло- и массообменных процессов. При наличии определенных требований к форме образуемых частиц и качеству их поверхности применяют резание.

1. Измельчение Процессы измельчения подразделяют на дробление и резание. Дробление применяется, как правило, в тех случаях, когда не предъявляется каких-либо требований к форме и качеству поверхности измельченных частиц. В результате измельчения суммарная поверхность образуемых частиц возрастает. Поэтому измельчение часто используют с целью интенсификации тепло- и массообменных процессов. При наличии определенных требований к форме образуемых частиц и качеству их поверхности применяют резание.

1. 1. Дробление На предприятиях общественного питания дроблению подвергают сухари, специи (соль, сахар, перец и т. п. ), вкусовые продукты (кофе). Процессы дробления классифицируют: – по размеру частиц (крупное, среднее, мелкое, тонкое, сверхтонкое); – по способу измельчения (раздавливание, раскалывание, истирание, удар); – по применению или неприменению воды (сухое или мокрое измельчение); – по организации процесса (открытый цикл и замкнутый цикл).

1. 1. Дробление На предприятиях общественного питания дроблению подвергают сухари, специи (соль, сахар, перец и т. п. ), вкусовые продукты (кофе). Процессы дробления классифицируют: – по размеру частиц (крупное, среднее, мелкое, тонкое, сверхтонкое); – по способу измельчения (раздавливание, раскалывание, истирание, удар); – по применению или неприменению воды (сухое или мокрое измельчение); – по организации процесса (открытый цикл и замкнутый цикл).

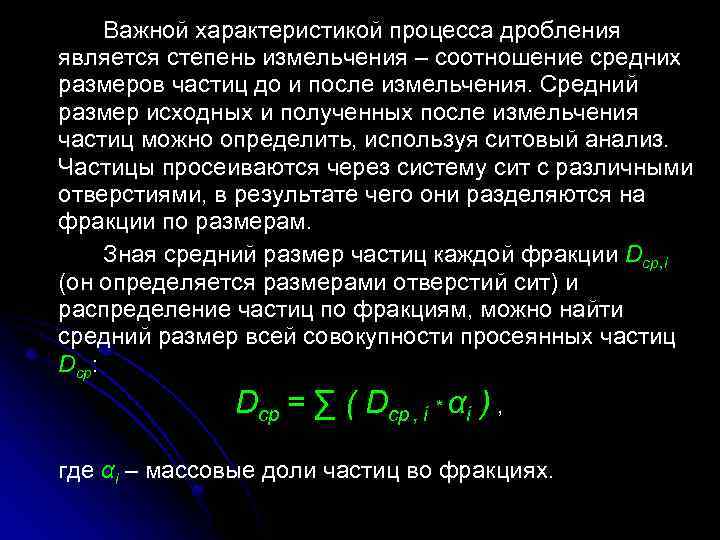

Важной характеристикой процесса дробления является степень измельчения – соотношение средних размеров частиц до и после измельчения. Средний размер исходных и полученных после измельчения частиц можно определить, используя ситовый анализ. Частицы просеиваются через систему сит с различными отверстиями, в результате чего они разделяются на фракции по размерам. Зная средний размер частиц каждой фракции Dср, i (он определяется размерами отверстий сит) и распределение частиц по фракциям, можно найти средний размер всей совокупности просеянных частиц Dср: Dср = ∑ ( Dср , i * αi ) , где αi – массовые доли частиц во фракциях.

Важной характеристикой процесса дробления является степень измельчения – соотношение средних размеров частиц до и после измельчения. Средний размер исходных и полученных после измельчения частиц можно определить, используя ситовый анализ. Частицы просеиваются через систему сит с различными отверстиями, в результате чего они разделяются на фракции по размерам. Зная средний размер частиц каждой фракции Dср, i (он определяется размерами отверстий сит) и распределение частиц по фракциям, можно найти средний размер всей совокупности просеянных частиц Dср: Dср = ∑ ( Dср , i * αi ) , где αi – массовые доли частиц во фракциях.

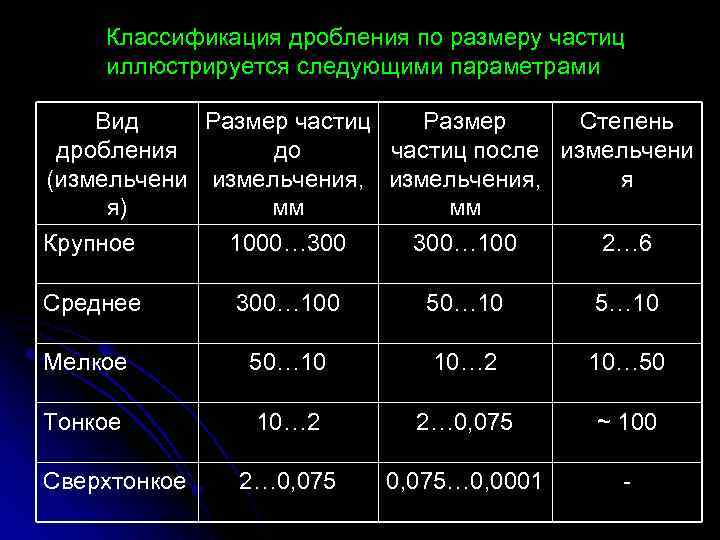

Классификация дробления по размеру частиц иллюстрируется следующими параметрами Вид Размер частиц Размер Степень дробления до частиц после измельчени (измельчения, я я) мм мм Крупное 1000… 300… 100 2… 6 Среднее 300… 100 50… 10 5… 10 Мелкое 50… 10 10… 2 10… 50 Тонкое 10… 2 2… 0, 075 ~ 100 2… 0, 075… 0, 0001 - Сверхтонкое

Классификация дробления по размеру частиц иллюстрируется следующими параметрами Вид Размер частиц Размер Степень дробления до частиц после измельчени (измельчения, я я) мм мм Крупное 1000… 300… 100 2… 6 Среднее 300… 100 50… 10 5… 10 Мелкое 50… 10 10… 2 10… 50 Тонкое 10… 2 2… 0, 075 ~ 100 2… 0, 075… 0, 0001 - Сверхтонкое

При больших размерах исходных частиц и высоких степенях измельчения применяют дробление в несколько стадий. Способ измельчения (вид воздействия) во многом зависит от физико-химических свойств и размеров частиц. Для твердых и хрупких материалов характерно раздавливание, раскалывание, удар; для твердых и вязких – раздавливание, истирание. Довольно часто наблюдается комбинированное воздействие. Мокрый способ применяют при тонком измельчении для предотвращения пылеобразования и облегчения транспортирования измельченных продуктов.

При больших размерах исходных частиц и высоких степенях измельчения применяют дробление в несколько стадий. Способ измельчения (вид воздействия) во многом зависит от физико-химических свойств и размеров частиц. Для твердых и хрупких материалов характерно раздавливание, раскалывание, удар; для твердых и вязких – раздавливание, истирание. Довольно часто наблюдается комбинированное воздействие. Мокрый способ применяют при тонком измельчении для предотвращения пылеобразования и облегчения транспортирования измельченных продуктов.

В открытом цикле материал проходит через дробилку один раз. Обычно это крупное и среднее дробление. В замкнутом цикле материал многократно проходит через дробилку. Из измельченного материала с помощью сит извлекаются частицы с размерами более допустимого предела и направляются на повторное измельчение. По замкнутому циклу осуществляется, как правило, тонкое дробление. В этом случае получают максимальное количество частиц в заданном диапазоне размеров при минимальных затратах энергии.

В открытом цикле материал проходит через дробилку один раз. Обычно это крупное и среднее дробление. В замкнутом цикле материал многократно проходит через дробилку. Из измельченного материала с помощью сит извлекаются частицы с размерами более допустимого предела и направляются на повторное измельчение. По замкнутому циклу осуществляется, как правило, тонкое дробление. В этом случае получают максимальное количество частиц в заданном диапазоне размеров при минимальных затратах энергии.

1. 1. 1. Основы теории дробления При дроблении частицы вначале подвергаются объемной деформации, а затем разрушаются (преодолеваются силы межмолекулярного сцепления) с образованием новой поверхности. Таким образом, полезная работа при дроблении расходуется на объемную деформацию (гипотеза Кика–Кирпичева) и образование новой поверхности (гипотеза Риттингера).

1. 1. 1. Основы теории дробления При дроблении частицы вначале подвергаются объемной деформации, а затем разрушаются (преодолеваются силы межмолекулярного сцепления) с образованием новой поверхности. Таким образом, полезная работа при дроблении расходуется на объемную деформацию (гипотеза Кика–Кирпичева) и образование новой поверхности (гипотеза Риттингера).

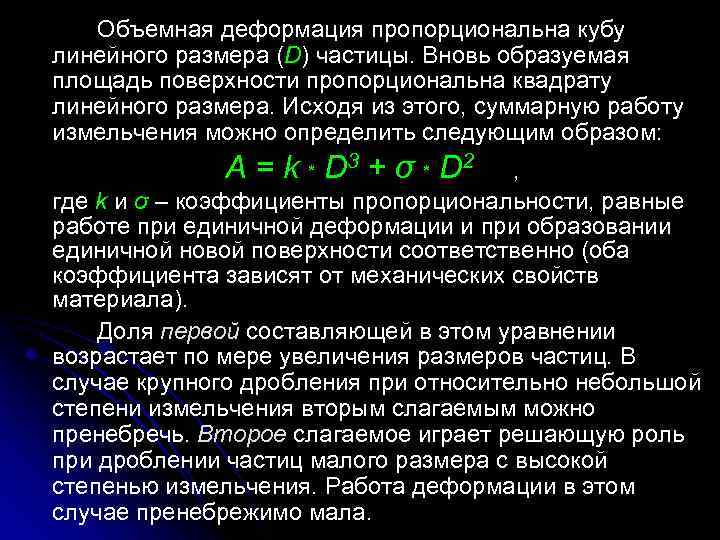

Объемная деформация пропорциональна кубу линейного размера (D) частицы. Вновь образуемая площадь поверхности пропорциональна квадрату линейного размера. Исходя из этого, суммарную работу измельчения можно определить следующим образом: A = k * D 3 + σ * D 2 , где k и σ – коэффициенты пропорциональности, равные работе при единичной деформации и при образовании единичной новой поверхности соответственно (оба коэффициента зависят от механических свойств материала). Доля первой составляющей в этом уравнении возрастает по мере увеличения размеров частиц. В случае крупного дробления при относительно небольшой степени измельчения вторым слагаемым можно пренебречь. Второе слагаемое играет решающую роль при дроблении частиц малого размера с высокой степенью измельчения. Работа деформации в этом случае пренебрежимо мала.

Объемная деформация пропорциональна кубу линейного размера (D) частицы. Вновь образуемая площадь поверхности пропорциональна квадрату линейного размера. Исходя из этого, суммарную работу измельчения можно определить следующим образом: A = k * D 3 + σ * D 2 , где k и σ – коэффициенты пропорциональности, равные работе при единичной деформации и при образовании единичной новой поверхности соответственно (оба коэффициента зависят от механических свойств материала). Доля первой составляющей в этом уравнении возрастает по мере увеличения размеров частиц. В случае крупного дробления при относительно небольшой степени измельчения вторым слагаемым можно пренебречь. Второе слагаемое играет решающую роль при дроблении частиц малого размера с высокой степенью измельчения. Работа деформации в этом случае пренебрежимо мала.

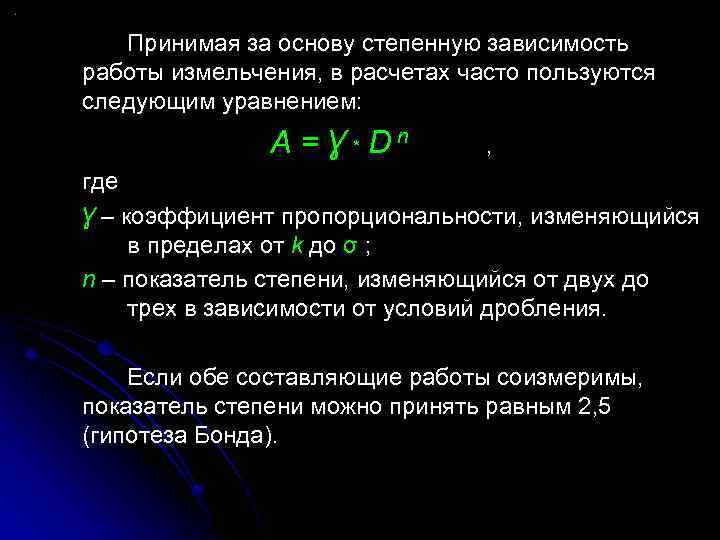

Принимая за основу степенную зависимость работы измельчения, в расчетах часто пользуются следующим уравнением: A = Ɣ * Dn , где Ɣ – коэффициент пропорциональности, изменяющийся в пределах от k до σ ; n – показатель степени, изменяющийся от двух до трех в зависимости от условий дробления. Если обе составляющие работы соизмеримы, показатель степени можно принять равным 2, 5 (гипотеза Бонда).

Принимая за основу степенную зависимость работы измельчения, в расчетах часто пользуются следующим уравнением: A = Ɣ * Dn , где Ɣ – коэффициент пропорциональности, изменяющийся в пределах от k до σ ; n – показатель степени, изменяющийся от двух до трех в зависимости от условий дробления. Если обе составляющие работы соизмеримы, показатель степени можно принять равным 2, 5 (гипотеза Бонда).

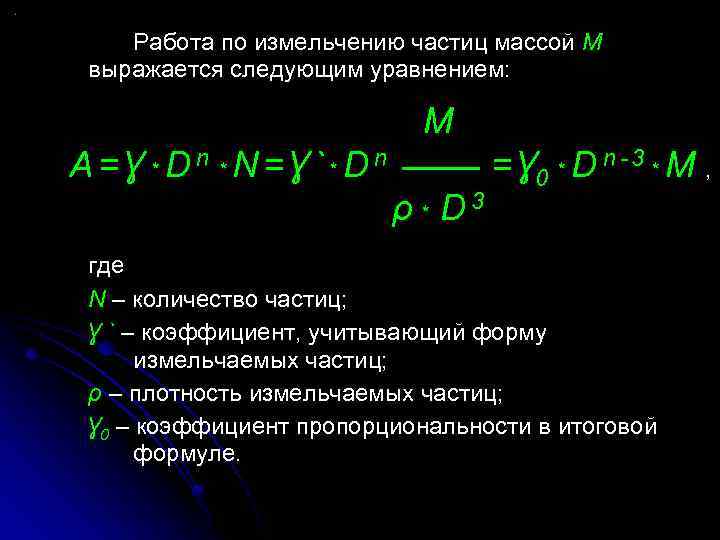

Работа по измельчению частиц массой М выражается следующим уравнением: M A=Ɣ *Dn *N=Ɣ`*Dn ρ * D 3 = Ɣ 0 * D n - 3 * M , где N – количество частиц; Ɣ ` – коэффициент, учитывающий форму измельчаемых частиц; ρ – плотность измельчаемых частиц; Ɣ 0 – коэффициент пропорциональности в итоговой формуле.

Работа по измельчению частиц массой М выражается следующим уравнением: M A=Ɣ *Dn *N=Ɣ`*Dn ρ * D 3 = Ɣ 0 * D n - 3 * M , где N – количество частиц; Ɣ ` – коэффициент, учитывающий форму измельчаемых частиц; ρ – плотность измельчаемых частиц; Ɣ 0 – коэффициент пропорциональности в итоговой формуле.

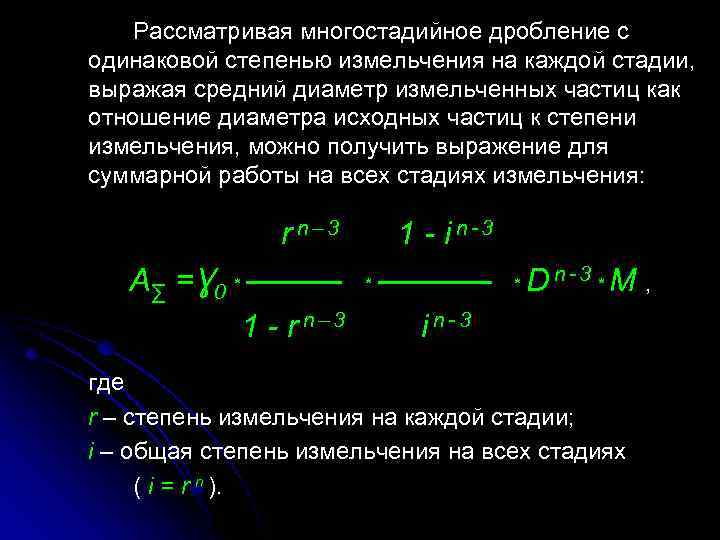

Рассматривая многостадийное дробление с одинаковой степенью измельчения на каждой стадии, выражая средний диаметр измельченных частиц как отношение диаметра исходных частиц к степени измельчения, можно получить выражение для суммарной работы на всех стадиях измельчения: r n– 3 A ∑ = Ɣ 0 * 1 - r n– 3 1 - i n-3 * * D n-3 * M , i n-3 где r – степень измельчения на каждой стадии; i – общая степень измельчения на всех стадиях ( i = r n ).

Рассматривая многостадийное дробление с одинаковой степенью измельчения на каждой стадии, выражая средний диаметр измельченных частиц как отношение диаметра исходных частиц к степени измельчения, можно получить выражение для суммарной работы на всех стадиях измельчения: r n– 3 A ∑ = Ɣ 0 * 1 - r n– 3 1 - i n-3 * * D n-3 * M , i n-3 где r – степень измельчения на каждой стадии; i – общая степень измельчения на всех стадиях ( i = r n ).

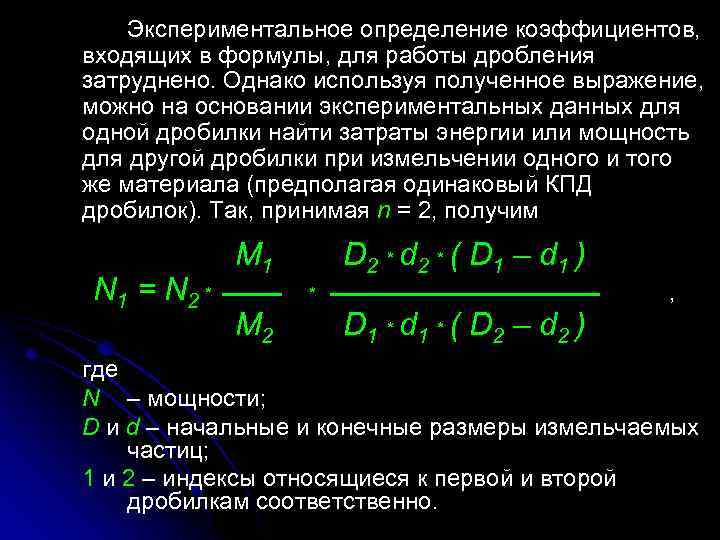

Экспериментальное определение коэффициентов, входящих в формулы, для работы дробления затруднено. Однако используя полученное выражение, можно на основании экспериментальных данных для одной дробилки найти затраты энергии или мощность для другой дробилки при измельчении одного и того же материала (предполагая одинаковый КПД дробилок). Так, принимая n = 2, получим N 1 = N 2 * M 1 D 2 * d 2 * ( D 1 – d 1 ) , * M 2 D 1 * d 1 * ( D 2 – d 2 ) где N – мощности; D и d – начальные и конечные размеры измельчаемых частиц; 1 и 2 – индексы относящиеся к первой и второй дробилкам соответственно.

Экспериментальное определение коэффициентов, входящих в формулы, для работы дробления затруднено. Однако используя полученное выражение, можно на основании экспериментальных данных для одной дробилки найти затраты энергии или мощность для другой дробилки при измельчении одного и того же материала (предполагая одинаковый КПД дробилок). Так, принимая n = 2, получим N 1 = N 2 * M 1 D 2 * d 2 * ( D 1 – d 1 ) , * M 2 D 1 * d 1 * ( D 2 – d 2 ) где N – мощности; D и d – начальные и конечные размеры измельчаемых частиц; 1 и 2 – индексы относящиеся к первой и второй дробилкам соответственно.

1. 1. 2. Виды дробилок При крупном дроблении наибольшее применение находят щековые и конусные дробилки. В щековых дробилках подвижная щека приближается к неподвижной. Материал, находящийся между щеками, дробится в результате раздавливания и раскалывания. В конусных дробилках измельчаемый материал продвигается в зазоре между подвижным и неподвижным конусом. Подвижный конус движется эксцентрично вокруг оси неподвижного конуса. По мере продвижения материала зазор между конусами уменьшается. Измельчение происходит в результате раздавливания.

1. 1. 2. Виды дробилок При крупном дроблении наибольшее применение находят щековые и конусные дробилки. В щековых дробилках подвижная щека приближается к неподвижной. Материал, находящийся между щеками, дробится в результате раздавливания и раскалывания. В конусных дробилках измельчаемый материал продвигается в зазоре между подвижным и неподвижным конусом. Подвижный конус движется эксцентрично вокруг оси неподвижного конуса. По мере продвижения материала зазор между конусами уменьшается. Измельчение происходит в результате раздавливания.

При среднем и мелком дроблении применяются в основном валковые и ударно-центробежные дробилки. В валковых дробилках материал затягивается в зазор между парой вращающихся навстречу другу параллельно расположенных цилиндрических валков и дробится в результате раздавливания. В ударно-молотковых дробилках внутри корпуса на вращающемся валу установлены диски с шарнирно повешенными молотками. Материал дробится в результате ударов быстро вращающихся (30 -50 м/с) молотков.

При среднем и мелком дроблении применяются в основном валковые и ударно-центробежные дробилки. В валковых дробилках материал затягивается в зазор между парой вращающихся навстречу другу параллельно расположенных цилиндрических валков и дробится в результате раздавливания. В ударно-молотковых дробилках внутри корпуса на вращающемся валу установлены диски с шарнирно повешенными молотками. Материал дробится в результате ударов быстро вращающихся (30 -50 м/с) молотков.

При тонком измельчении применяются барабанные (шаровые и стержневые), а также кольцевые (шаровые и роликовые) мельницы. Общим в этом случае является применение дробящих тел различной формы (шаров, стержней, роликов). В барабанных мельницах дробящие тела перекатываются внутри вращающегося барабана. Материал, находящийся между дробящими телами, раздавливается и истирается. В кольцевых мельницах дробящие тела катятся по поверхности неподвижного или вращающегося кольца, раздавливая и истирая материал, подвергаемый дроблению.

При тонком измельчении применяются барабанные (шаровые и стержневые), а также кольцевые (шаровые и роликовые) мельницы. Общим в этом случае является применение дробящих тел различной формы (шаров, стержней, роликов). В барабанных мельницах дробящие тела перекатываются внутри вращающегося барабана. Материал, находящийся между дробящими телами, раздавливается и истирается. В кольцевых мельницах дробящие тела катятся по поверхности неподвижного или вращающегося кольца, раздавливая и истирая материал, подвергаемый дроблению.

Сверхтонкое измельчение производят в вибрационных, струйных и коллоидных мельницах. В вибрационных мельницах вибрации подвергается корпус за счет вращения в нем вала с дисбалансами (1 000… 3 000 об. /мин). Внутри корпуса находятся шары. Вибрация заставляет шары вращаться и совершать планетарное движение. Измельчение происходит за счет соударения шаров и в результате истирания. В струйных мельницах используется энергия струй газов (воздуха, перегретого пара, инертного газа). Газовые струи подаются в рабочую камеру через сопла. Измельчаемый материал инжектируется внутрь камеры. Находясь в струе газа, измельчаемые частицы многократно соударяются между собой и со стенками камеры. Измельчение происходит в результате ударов и истирания.

Сверхтонкое измельчение производят в вибрационных, струйных и коллоидных мельницах. В вибрационных мельницах вибрации подвергается корпус за счет вращения в нем вала с дисбалансами (1 000… 3 000 об. /мин). Внутри корпуса находятся шары. Вибрация заставляет шары вращаться и совершать планетарное движение. Измельчение происходит за счет соударения шаров и в результате истирания. В струйных мельницах используется энергия струй газов (воздуха, перегретого пара, инертного газа). Газовые струи подаются в рабочую камеру через сопла. Измельчаемый материал инжектируется внутрь камеры. Находясь в струе газа, измельчаемые частицы многократно соударяются между собой и со стенками камеры. Измельчение происходит в результате ударов и истирания.

В коллоидных мельницах материал измельчается в очень малом зазоре (0, 05 мм) между вращающимся ротором и неподвижным статором. При этом скорость вращения частиц в вихревом потоке вокруг своей оси настолько велика, что они разрываются под действием центробежных сил.

В коллоидных мельницах материал измельчается в очень малом зазоре (0, 05 мм) между вращающимся ротором и неподвижным статором. При этом скорость вращения частиц в вихревом потоке вокруг своей оси настолько велика, что они разрываются под действием центробежных сил.

2. Резание Резанию в общественном питании подвергают: – сырые продукты (мясо, рыба, овощи, фрукты); – полуфабрикаты; – готовые изделия (колбасные изделия, сыры, сливочное масло, хлеб).

2. Резание Резанию в общественном питании подвергают: – сырые продукты (мясо, рыба, овощи, фрукты); – полуфабрикаты; – готовые изделия (колбасные изделия, сыры, сливочное масло, хлеб).

В зависимости от особенностей применяемого инструмента различают резание пуансоном (в этом случае движение происходит перпендикулярно рабочей грани инструмента) и резание клином (лезвием ножа, резцом). Клин может быть одно- и двухсторонний. При односторонней заточке грань, параллельная движению клина, называется опорной, а грань, расположенная под углом к ней, – рабочей. При двухсторонней заточке обе грани являются рабочими. Линия пересечения соответствующих граней образует режущую кромку, а угол между гранями называется углом заточки.

В зависимости от особенностей применяемого инструмента различают резание пуансоном (в этом случае движение происходит перпендикулярно рабочей грани инструмента) и резание клином (лезвием ножа, резцом). Клин может быть одно- и двухсторонний. При односторонней заточке грань, параллельная движению клина, называется опорной, а грань, расположенная под углом к ней, – рабочей. При двухсторонней заточке обе грани являются рабочими. Линия пересечения соответствующих граней образует режущую кромку, а угол между гранями называется углом заточки.

При использовании пуансона происходит сдвиг одной части продукта относительно другой. При использовании клина происходит его внедрение в продукт. В месте контакта режущей кромки с продуктом возникают высокие контактные напряжения, приводящие к разрушению продукта. Рабочая грань отгибает отрезаемую часть продукта, облегчая дальнейшее проникновение режущей кромки вглубь продукта.

При использовании пуансона происходит сдвиг одной части продукта относительно другой. При использовании клина происходит его внедрение в продукт. В месте контакта режущей кромки с продуктом возникают высокие контактные напряжения, приводящие к разрушению продукта. Рабочая грань отгибает отрезаемую часть продукта, облегчая дальнейшее проникновение режущей кромки вглубь продукта.

Если клин продвигается перпендикулярно режущей кромке, то такой вид резания называют рубкой. Если клин наряду с внедрением в продукт перемещается параллельно режущей кромке, то имеет место резание со скольжением, при котором образуется более качественная поверхность реза и продукт в меньшей степени деформируется. Это особенно важно при резании мягких, нежных по консистенции продуктов. Отношение скорости скольжения к скорости внедрения режущей кромки в продукт называется коэффициентом скольжения. Высокие коэффициенты скольжения соответствуют мягким (щадящим) режимам резания.

Если клин продвигается перпендикулярно режущей кромке, то такой вид резания называют рубкой. Если клин наряду с внедрением в продукт перемещается параллельно режущей кромке, то имеет место резание со скольжением, при котором образуется более качественная поверхность реза и продукт в меньшей степени деформируется. Это особенно важно при резании мягких, нежных по консистенции продуктов. Отношение скорости скольжения к скорости внедрения режущей кромки в продукт называется коэффициентом скольжения. Высокие коэффициенты скольжения соответствуют мягким (щадящим) режимам резания.

Работа, совершаемая при резании, складывается из двух составляющих: работы предварительной деформации (уплотнения) продукта и работы резания. Работу резания называют полезной работой. Она зависит от усилия резания, которое в расчете на единицу длины режущей кромки называется удельным и зависит от механических характеристик продукта (для моркови 1 400… 1 600 Н/м, для картофеля 600… 700 Н/м). Вместе с тем это усилие зависит и от качества режущего инструмента. Чем меньше удельное усилие резания, тем выше режущая способность инструмента.

Работа, совершаемая при резании, складывается из двух составляющих: работы предварительной деформации (уплотнения) продукта и работы резания. Работу резания называют полезной работой. Она зависит от усилия резания, которое в расчете на единицу длины режущей кромки называется удельным и зависит от механических характеристик продукта (для моркови 1 400… 1 600 Н/м, для картофеля 600… 700 Н/м). Вместе с тем это усилие зависит и от качества режущего инструмента. Чем меньше удельное усилие резания, тем выше режущая способность инструмента.