Презент механические процессы.ppt

- Количество слайдов: 31

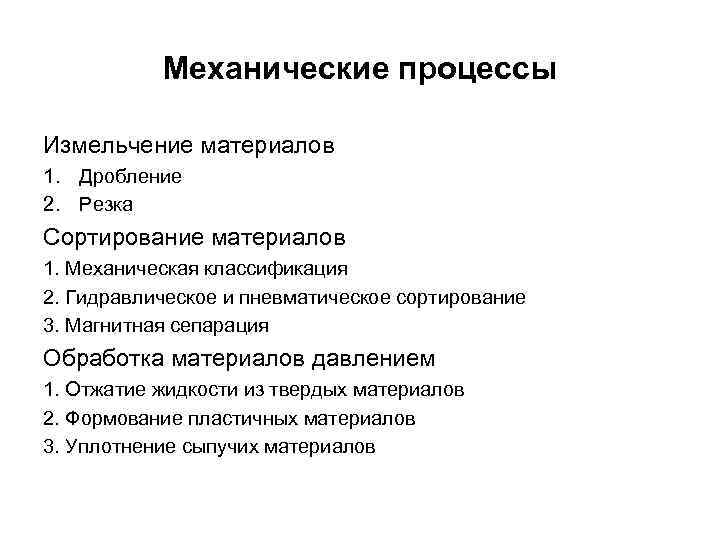

Механические процессы Измельчение материалов 1. Дробление 2. Резка Сортирование материалов 1. Механическая классификация 2. Гидравлическое и пневматическое сортирование 3. Магнитная сепарация Обработка материалов давлением 1. Отжатие жидкости из твердых материалов 2. Формование пластичных материалов 3. Уплотнение сыпучих материалов

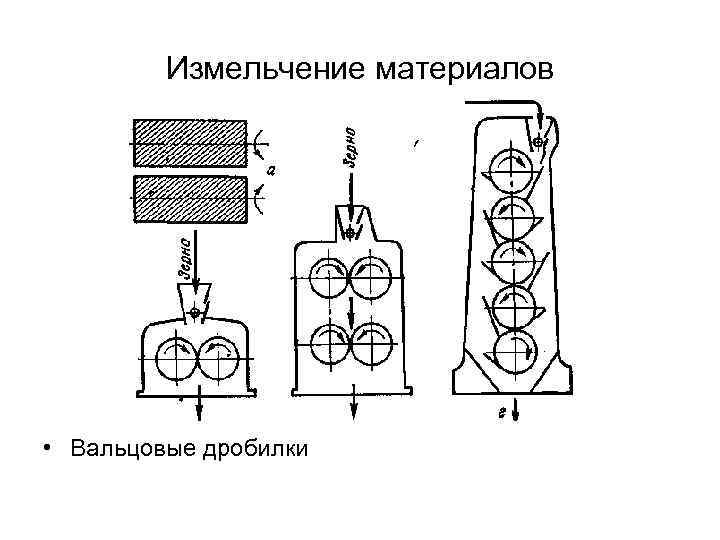

Измельчение материалов • Вальцовые дробилки

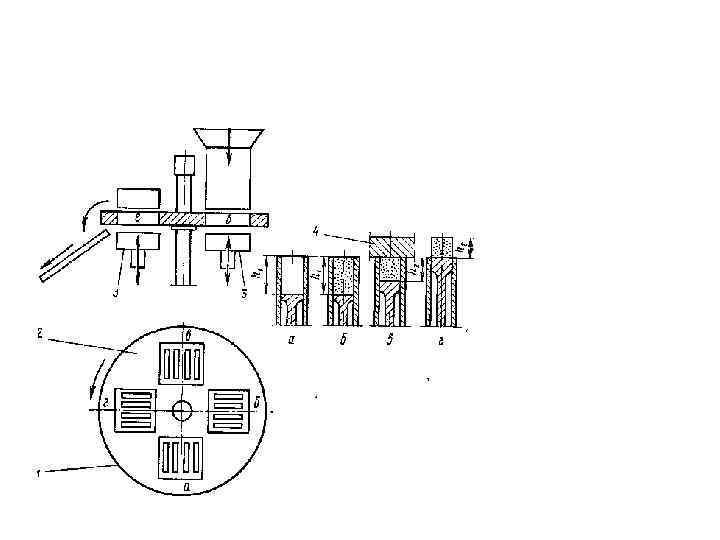

Вальцовая дробилка • 1, 2 — валки, 3 — пружина Рифленый валок • Дробилка с зубчатыми валками

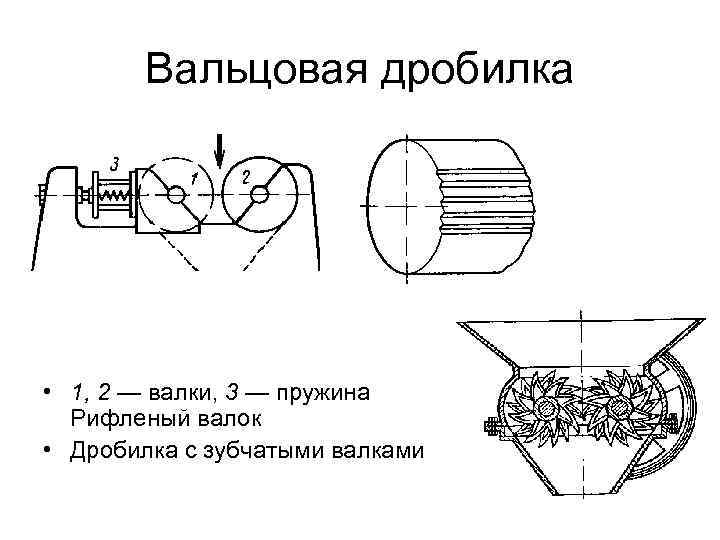

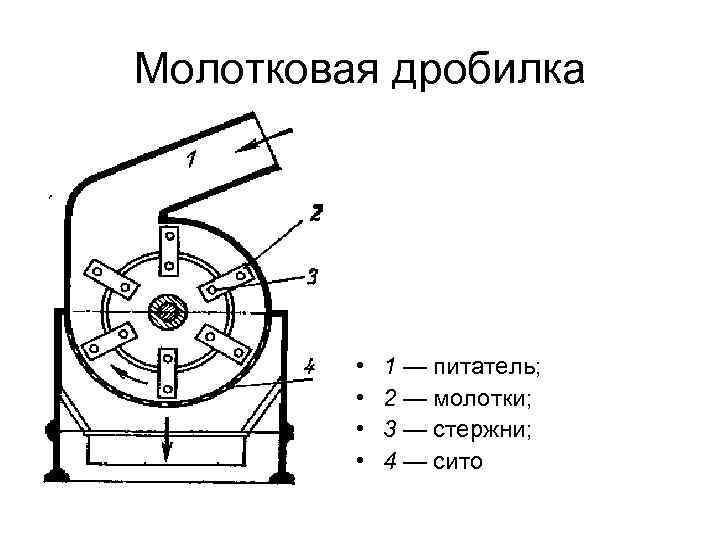

Молотковая дробилка • • 1 — питатель; 2 — молотки; 3 — стержни; 4 — сито

Схема шаровой мельницы • 1 и 2 — полые цапфы, 3 — шары

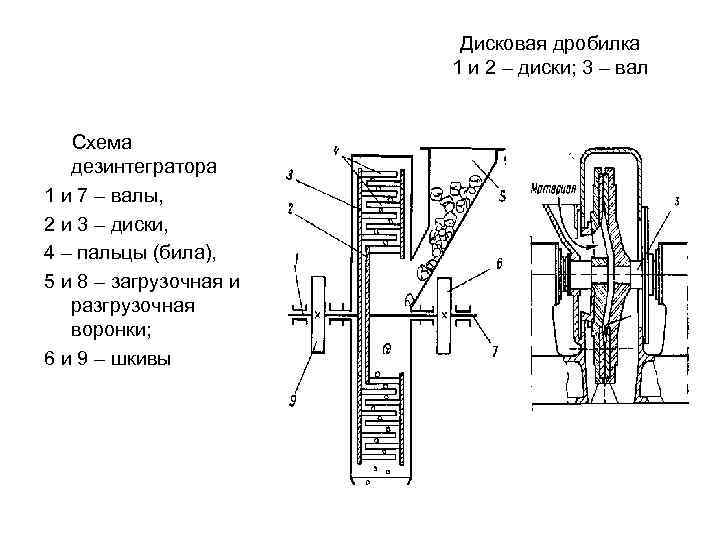

Дисковая дробилка 1 и 2 – диски; 3 – вал Схема дезинтегратора 1 и 7 – валы, 2 и 3 – диски, 4 – пальцы (била), 5 и 8 – загрузочная и разгрузочная воронки; 6 и 9 – шкивы

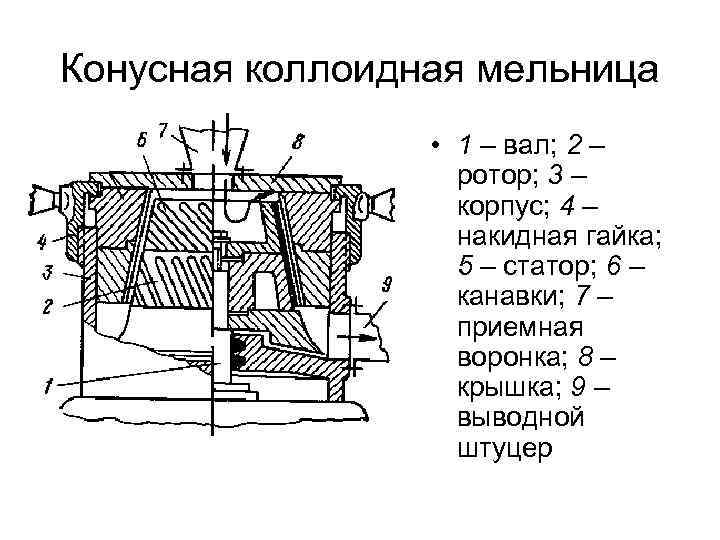

Конусная коллоидная мельница • 1 – вал; 2 – ротор; 3 – корпус; 4 – накидная гайка; 5 – статор; 6 – канавки; 7 – приемная воронка; 8 – крышка; 9 – выводной штуцер

Схема струйной мельницы 1 – распределительный коллектор; 2 и 4 – трубы для ввода измельчаемого материала, 3 – труба для отвода отработавшего энергоносителя; 5 – сопло; 6 - циклон; 7 – приемная камера для измельченного материала

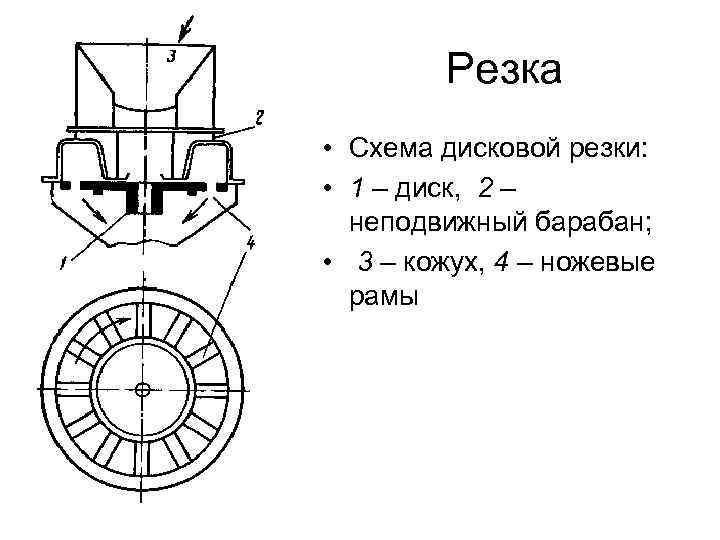

Резка • Схема дисковой резки: • 1 – диск, 2 – неподвижный барабан; • 3 – кожух, 4 – ножевые рамы

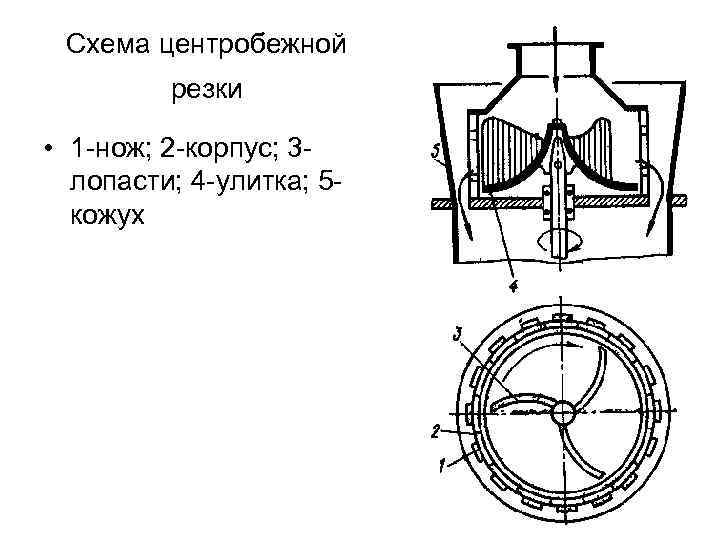

Схема центробежной резки • 1 нож; 2 корпус; 3 лопасти; 4 улитка; 5 кожух

Схема картофелетерки • 1 -барабан 2 зубчатые пилки • 3 и 4 -прижимные колодки; 5 решетка

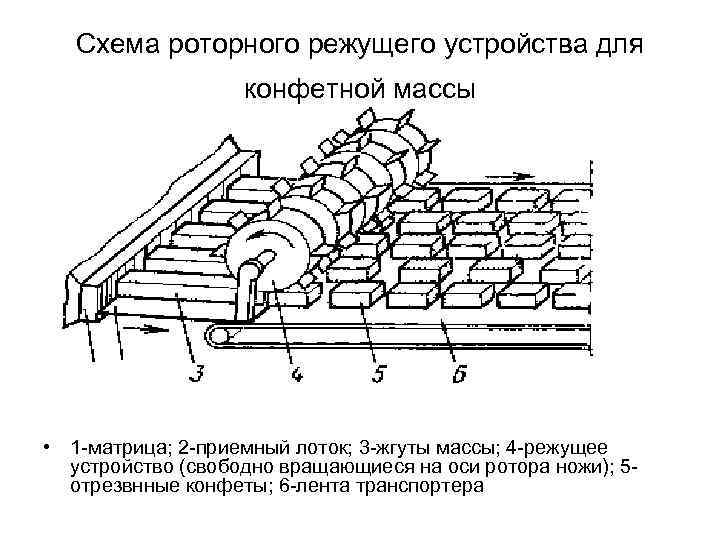

Схема роторного режущего устройства для конфетной массы • 1 матрица; 2 приемный лоток; 3 жгуты массы; 4 режущее устройство (свободно вращающиеся на оси ротора ножи); 5 отрезвнные конфеты; 6 лента транспортера

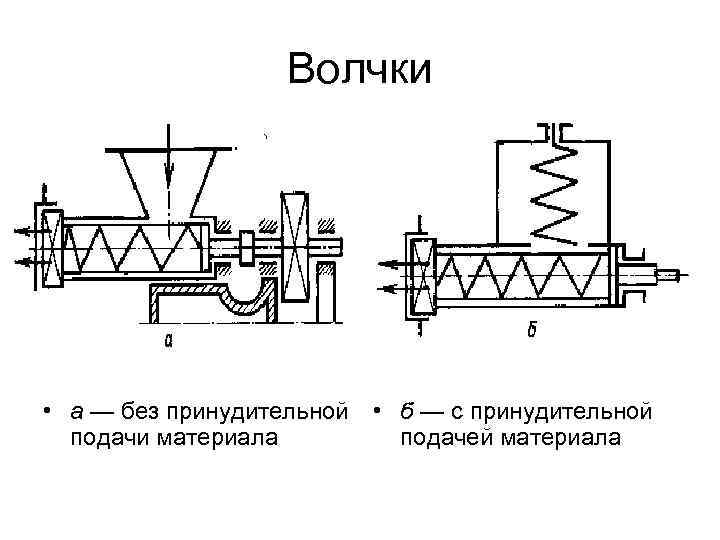

Волчки • а — без принудительной • б — с принудительной подачи материала подачей материала

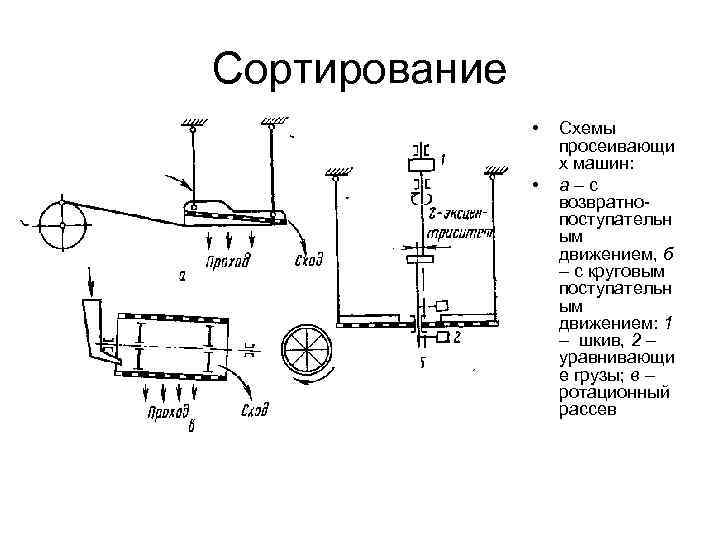

Сортирование • • Схемы просеивающи х машин: а–с возвратно поступательн ым движением, б – с круговым поступательн ым движением: 1 – шкив, 2 – уравнивающи е грузы; в – ротационный рассев

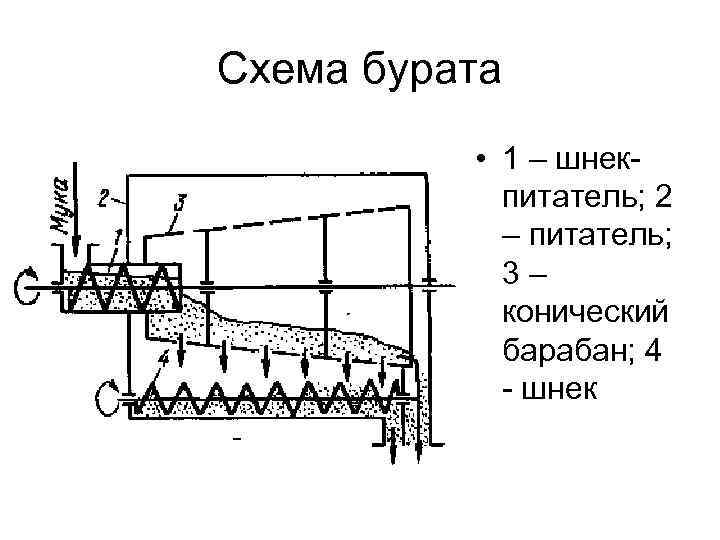

Схема бурата • 1 – шнек питатель; 2 – питатель; 3– конический барабан; 4 шнек

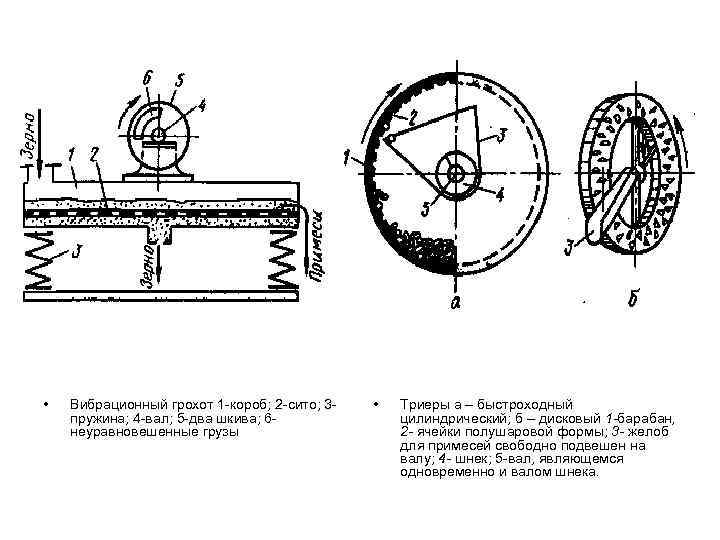

• Вибрационный грохот 1 короб; 2 сито; 3 пружина; 4 вал; 5 два шкива; 6 неуравновешенные грузы • Триеры а – быстроходный цилиндрический; б – дисковый 1 -барабан, 2 - ячейки полушаровой формы; 3 - желоб для примесей свободно подвешен на валу; 4 - шнек; 5 вал, являющемся одновременно и валом шнека.

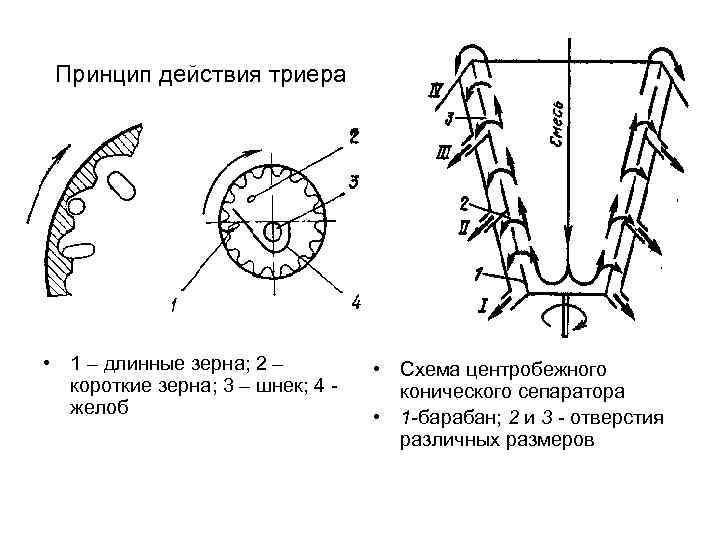

Принцип действия триера • 1 – длинные зерна; 2 – короткие зерна; 3 – шнек; 4 желоб • Схема центробежного конического сепаратора • 1 -барабан; 2 и 3 отверстия различных размеров

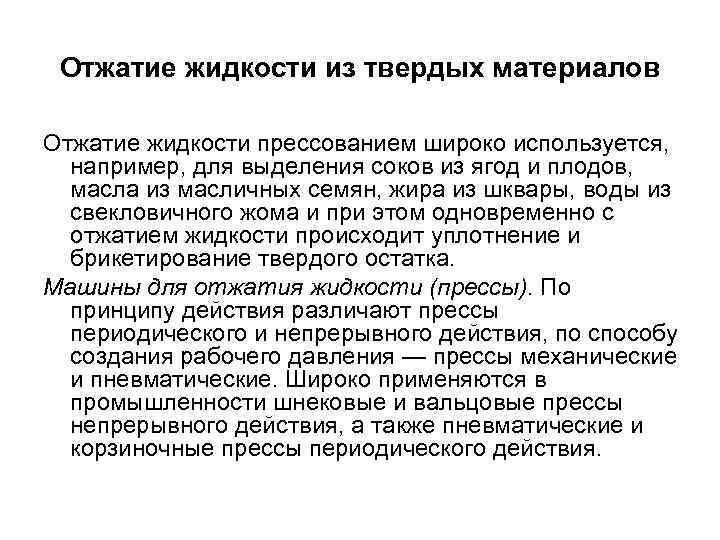

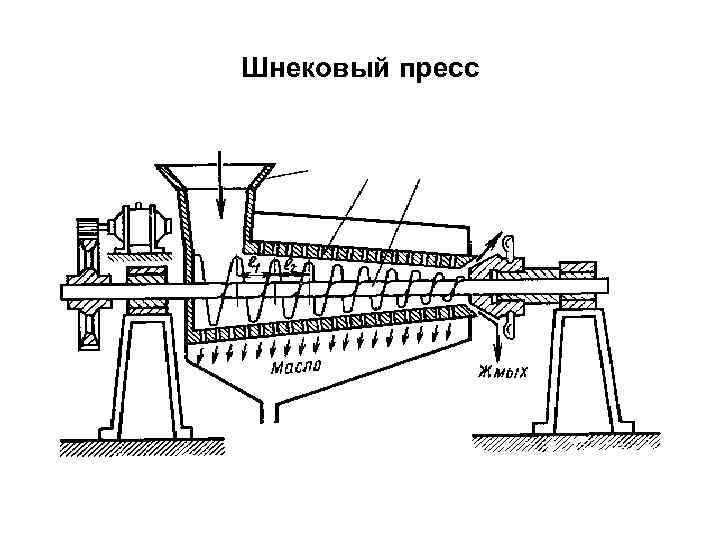

Отжатие жидкости из твердых материалов Отжатие жидкости прессованием широко используется, например, для выделения соков из ягод и плодов, масла из масличных семян, жира из шквары, воды из свекловичного жома и при этом одновременно с отжатием жидкости происходит уплотнение и брикетирование твердого остатка. Машины для отжатия жидкости (прессы). По принципу действия различают прессы периодического и непрерывного действия, по способу создания рабочего давления — прессы механические и пневматические. Широко применяются в промышленности шнековые и вальцовые прессы непрерывного действия, а также пневматические и корзиночные прессы периодического действия.

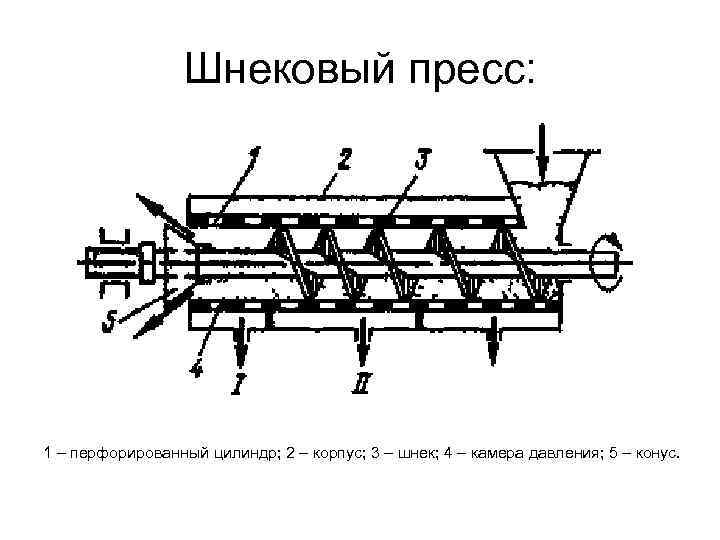

Шнековый пресс: 1 – перфорированный цилиндр; 2 – корпус; 3 – шнек; 4 – камера давления; 5 – конус.

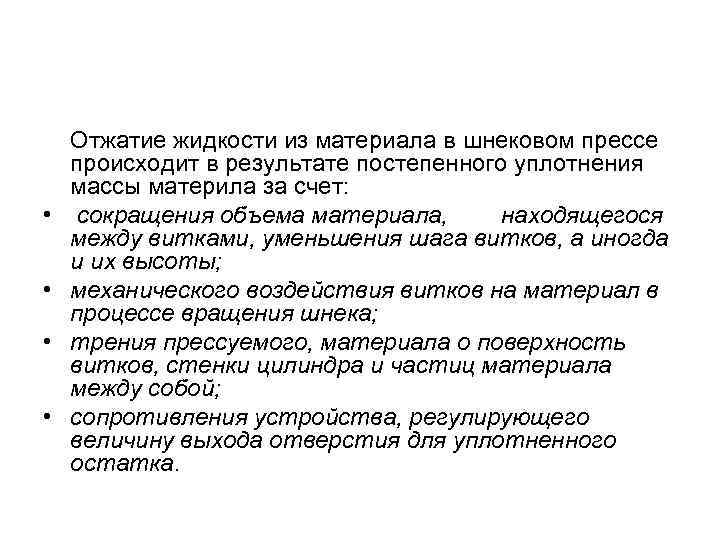

• • Отжатие жидкости из материала в шнековом прессе происходит в результате постепенного уплотнения массы материла за счет: сокращения объема материала, находящегося между витками, уменьшения шага витков, а иногда и их высоты; механического воздействия витков на материал в процессе вращения шнека; трения прессуемого, материала о поверхность витков, стенки цилиндра и частиц материала между собой; сопротивления устройства, регулирующего величину выхода отверстия для уплотненного остатка.

Пневматический пресс • В пневматическом прессе давление на прессуемый материал создается с помощью сжатого воздуха, увеличивающего объем цилиндра из листовой резины

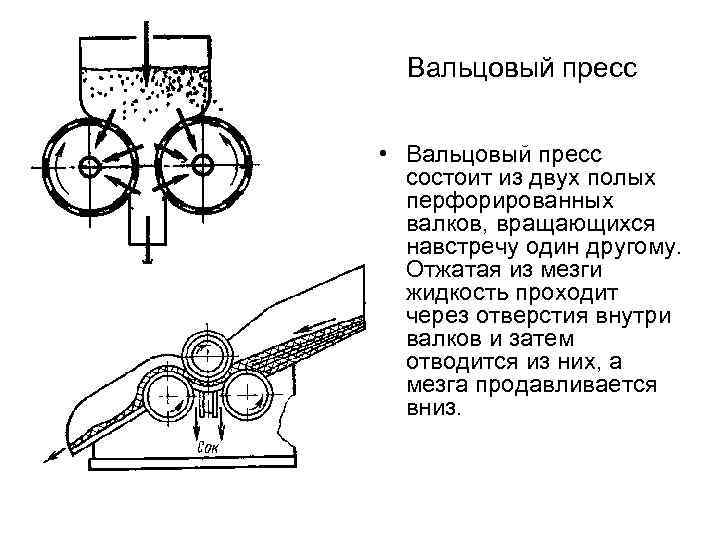

Вальцовый пресс • Вальцовый пресс состоит из двух полых перфорированных валков, вращающихся навстречу один другому. Отжатая из мезги жидкость проходит через отверстия внутри валков и затем отводится из них, а мезга продавливается вниз.

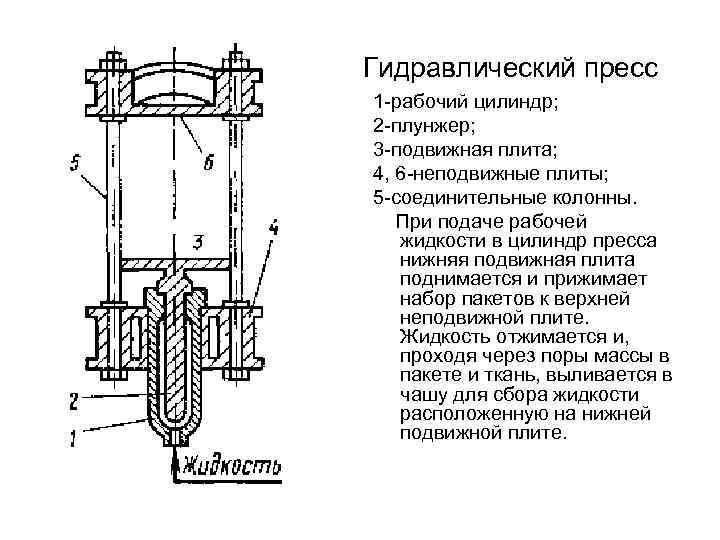

Гидравлический пресс 1 рабочий цилиндр; 2 плунжер; 3 подвижная плита; 4, 6 неподвижные плиты; 5 соединительные колонны. При подаче рабочей жидкости в цилиндр пресса нижняя подвижная плита поднимается и прижимает набор пакетов к верхней неподвижной плите. Жидкость отжимается и, проходя через поры массы в пакете и ткань, выливается в чашу для сбора жидкости расположенную на нижней подвижной плите.

Шнековый пресс

Формование пластичных материалов Прессы для формования пластических масс применяются главным образом в тех отраслях пищевой промышленности, в которых обрабатываются пластические массы: • в кондитерской, • макаронной, • хлебопекарной. Они употребляются для придания обрабатываемой массе формы без заметного изменения плотности (объема).

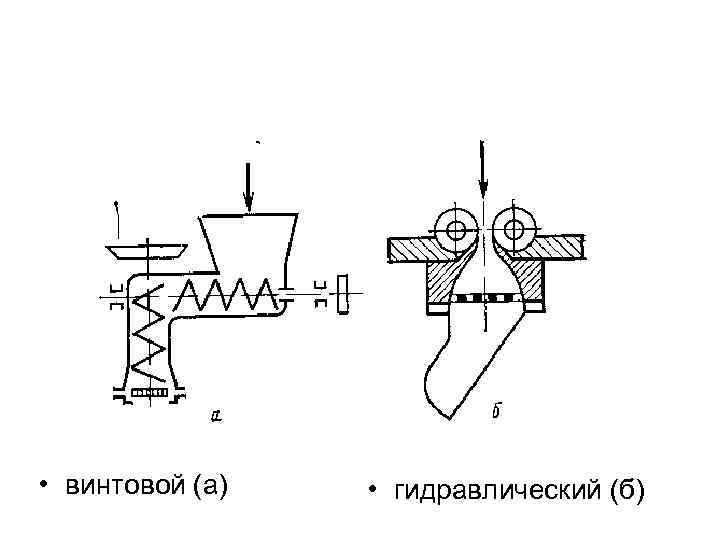

• винтовой (а) • гидравлический (б)

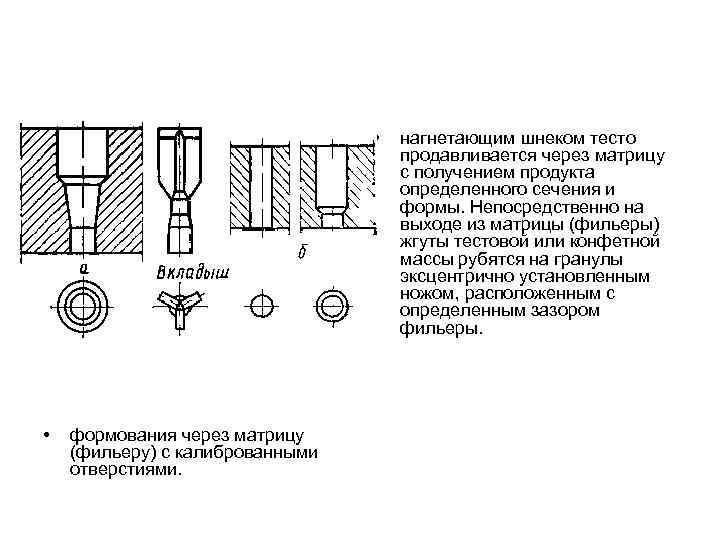

• • формования через матрицу (фильеру) с калиброванными отверстиями. нагнетающим шнеком тесто продавливается через матрицу с получением продукта определенного сечения и формы. Непосредственно на выходе из матрицы (фильеры) жгуты тестовой или конфетной массы рубятся на гранулы эксцентрично установленным ножом, расположенным с определенным зазором фильеры.

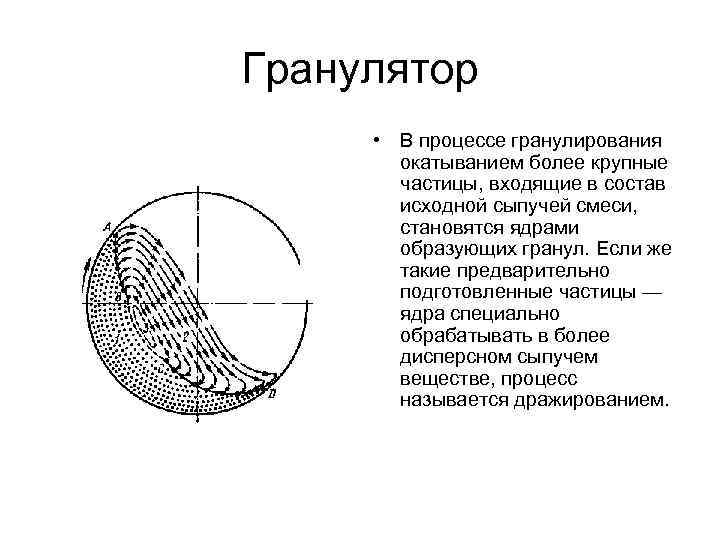

Гранулятор • В процессе гранулирования окатыванием более крупные частицы, входящие в состав исходной сыпучей смеси, становятся ядрами образующих гранул. Если же такие предварительно подготовленные частицы — ядра специально обрабатывать в более дисперсном сыпучем веществе, процесс называется дражированием.

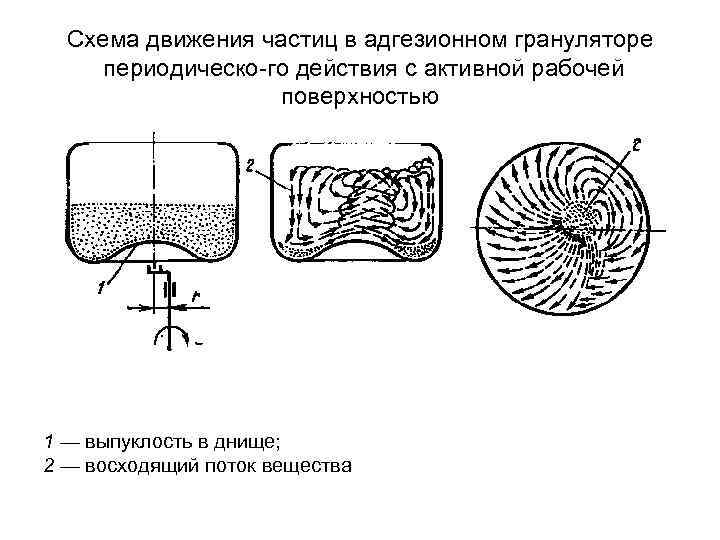

Схема движения частиц в адгезионном грануляторе периодическо го действия с активной рабочей поверхностью 1 — выпуклость в днище; 2 — восходящий поток вещества

Презент механические процессы.ppt