Лекция новая мех.передачи.ppt

- Количество слайдов: 102

МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ. Передача - устройство для передачи энергии на расстояние. Передачи делят на механические, пневматические и гидравлические. В курсе « Детали машин» изучаются механические передачи вращательного движения.

МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ. Передача - устройство для передачи энергии на расстояние. Передачи делят на механические, пневматические и гидравлические. В курсе « Детали машин» изучаются механические передачи вращательного движения.

Механические передачи или просто передачи механизмы, для передачи механической энергии на расстояние, с преобразованием скоростей и моментов, иногда с преобразованием видов движения. Причины применения передач в машинах следующие: - требование понижения скорости движения рабочих органов машины; - необходимость регулирования скорости и периодичность работа с различными вращательными моментами; - необходимость движения с заданными законами изменения скорости; - невозможность непосредственного соединения двигателя с исполнительным механизмом.

Механические передачи или просто передачи механизмы, для передачи механической энергии на расстояние, с преобразованием скоростей и моментов, иногда с преобразованием видов движения. Причины применения передач в машинах следующие: - требование понижения скорости движения рабочих органов машины; - необходимость регулирования скорости и периодичность работа с различными вращательными моментами; - необходимость движения с заданными законами изменения скорости; - невозможность непосредственного соединения двигателя с исполнительным механизмом.

Классификация и основные характеристики передач. Передачи классифицируют по способу передачи движения: - передачи трением (фрикционные, ременные); - передачи -гайка); зацеплением (зубчатые, червячные, цепные, винт - винт – гайка, для преобразования вращательного движения в поступательное. По способу соединения звеньев: -передачи с непосредственным контактом (фрикционные, зубчатые. червячные, винт-гайка); -передачи гибкой связью (ременные, цепные).

Классификация и основные характеристики передач. Передачи классифицируют по способу передачи движения: - передачи трением (фрикционные, ременные); - передачи -гайка); зацеплением (зубчатые, червячные, цепные, винт - винт – гайка, для преобразования вращательного движения в поступательное. По способу соединения звеньев: -передачи с непосредственным контактом (фрикционные, зубчатые. червячные, винт-гайка); -передачи гибкой связью (ременные, цепные).

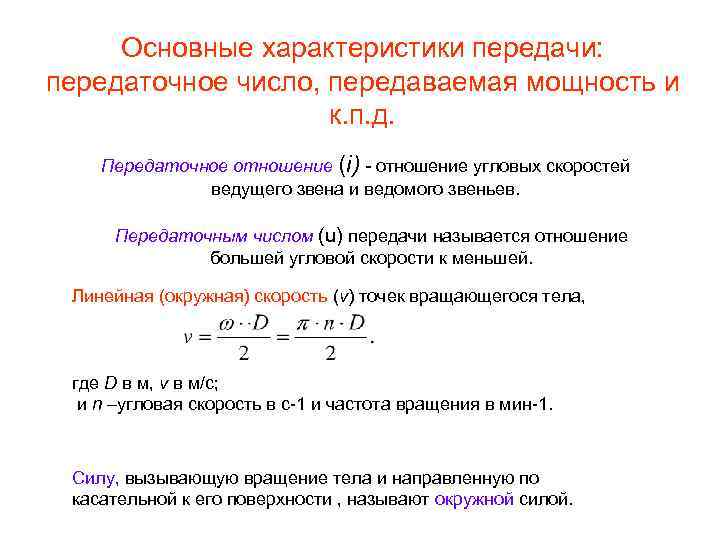

Основные характеристики передачи: передаточное число, передаваемая мощность и к. п. д. Передаточное отношение (i) - отношение угловых скоростей ведущего звена и ведомого звеньев. Передаточным числом (u) передачи называется отношение большей угловой скорости к меньшей. Линейная (окружная) скорость (v) точек вращающегося тела, где D в м, v в м/с; и n –угловая скорость в с-1 и частота вращения в мин-1. Силу, вызывающую вращение тела и направленную по касательной к его поверхности , называют окружной силой.

Основные характеристики передачи: передаточное число, передаваемая мощность и к. п. д. Передаточное отношение (i) - отношение угловых скоростей ведущего звена и ведомого звеньев. Передаточным числом (u) передачи называется отношение большей угловой скорости к меньшей. Линейная (окружная) скорость (v) точек вращающегося тела, где D в м, v в м/с; и n –угловая скорость в с-1 и частота вращения в мин-1. Силу, вызывающую вращение тела и направленную по касательной к его поверхности , называют окружной силой.

Основные характеристики передачи: - угловые скорости в с-1 или частоты вращения n 1 и n 2 в мин-1), вращающие моменты Т 1 и Т 2 в Н·м, - передаточное число ·u, - коэффициент полезного действия.

Основные характеристики передачи: - угловые скорости в с-1 или частоты вращения n 1 и n 2 в мин-1), вращающие моменты Т 1 и Т 2 в Н·м, - передаточное число ·u, - коэффициент полезного действия.

При расчете передач используются зависимости: Передаточное отношений привода Коэффициент полезного действия привода:

При расчете передач используются зависимости: Передаточное отношений привода Коэффициент полезного действия привода:

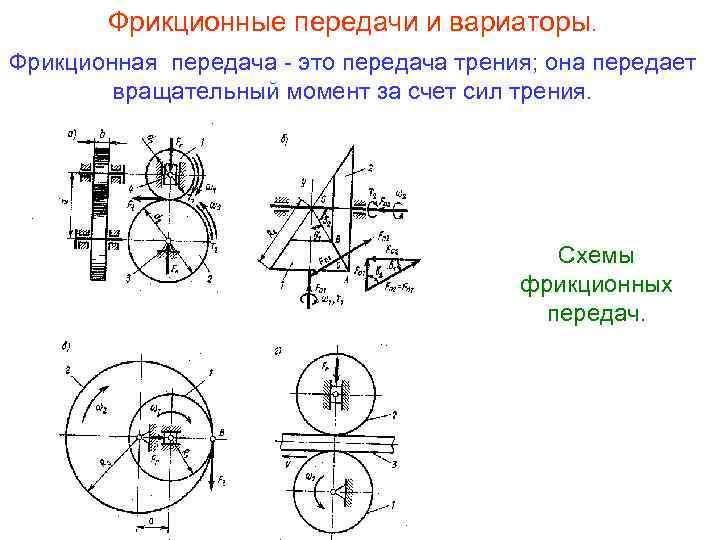

Фрикционные передачи и вариаторы. Фрикционная передача - это передача трения; она передает вращательный момент за счет сил трения. Схемы фрикционных передач.

Фрикционные передачи и вариаторы. Фрикционная передача - это передача трения; она передает вращательный момент за счет сил трения. Схемы фрикционных передач.

Фрикционные передачи классифицируют: а) – по назначению – с нерегулируемым передаточным числом; с бесступенчатым регулированием передаточного числа (вариаторы); б) – по взаимному расположению осей валов – цилиндрические (рис. а, в) или конусные с параллельными осями; конические (рис. б) и лобовые с пересекающимися осями; торовые соосные, в) –для преобразования вращательного движения ведущего катка 1 в поступательное движение ведомого звена 3 (рис. г)/

Фрикционные передачи классифицируют: а) – по назначению – с нерегулируемым передаточным числом; с бесступенчатым регулированием передаточного числа (вариаторы); б) – по взаимному расположению осей валов – цилиндрические (рис. а, в) или конусные с параллельными осями; конические (рис. б) и лобовые с пересекающимися осями; торовые соосные, в) –для преобразования вращательного движения ведущего катка 1 в поступательное движение ведомого звена 3 (рис. г)/

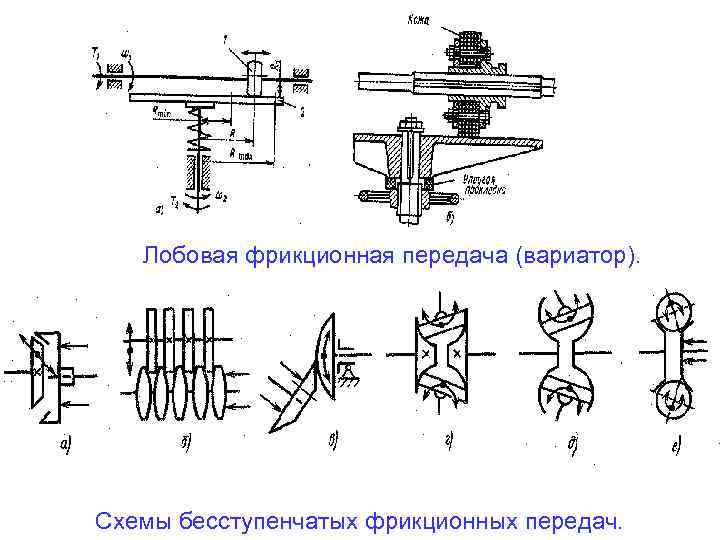

Лобовая фрикционная передача (вариатор). Схемы бесступенчатых фрикционных передач.

Лобовая фрикционная передача (вариатор). Схемы бесступенчатых фрикционных передач.

Достоинства фрикционных передач : а) - простота конструкции, большие кинематические возможности; б) - бесступенчатое регулирование скорости, включение, выключение, реверс на ходу; в) - преобразование вращательного движения в поступательное; г) - предохранительные свойства за счет пробуксовки (проскальзывания) при перегрузках; е) - бесшумность, плавность (безударность) работы. Недостатками фрикционных передач является: а)- непостоянство передаточного числа из-за проскальзывания; б)- большие нагрузки на валы и их опоры, они приводят к громоздкости конструкций и большим потерям энергии на преодоление сил трения; в)- сравнительно низкий К. П. Д. в открытых передачах; г)- повышенный и неравномерный износ при буксовании; е)- необходимость специальных нажимных устройств для прижатия одного тела качения к другому.

Достоинства фрикционных передач : а) - простота конструкции, большие кинематические возможности; б) - бесступенчатое регулирование скорости, включение, выключение, реверс на ходу; в) - преобразование вращательного движения в поступательное; г) - предохранительные свойства за счет пробуксовки (проскальзывания) при перегрузках; е) - бесшумность, плавность (безударность) работы. Недостатками фрикционных передач является: а)- непостоянство передаточного числа из-за проскальзывания; б)- большие нагрузки на валы и их опоры, они приводят к громоздкости конструкций и большим потерям энергии на преодоление сил трения; в)- сравнительно низкий К. П. Д. в открытых передачах; г)- повышенный и неравномерный износ при буксовании; е)- необходимость специальных нажимных устройств для прижатия одного тела качения к другому.

Максимальная передаваемая мощность 10… 20 к. Вт для открытых передач и 200… 300 к. Вт для закрытых передач, работающих в масле. Окружные скорости силовых открытых передач из-за значительного нагрева не должна превышать 7… 10 м/с. Материалы рабочих тел. должны обладать рядом особых свойств, это: а)- высокий коэффициент трения; б)- высокий модуль упругости для обеспечения значительных сил прижатия; в)- высокую контактную усталостную прочность; г)- высокую износостойкость.

Максимальная передаваемая мощность 10… 20 к. Вт для открытых передач и 200… 300 к. Вт для закрытых передач, работающих в масле. Окружные скорости силовых открытых передач из-за значительного нагрева не должна превышать 7… 10 м/с. Материалы рабочих тел. должны обладать рядом особых свойств, это: а)- высокий коэффициент трения; б)- высокий модуль упругости для обеспечения значительных сил прижатия; в)- высокую контактную усталостную прочность; г)- высокую износостойкость.

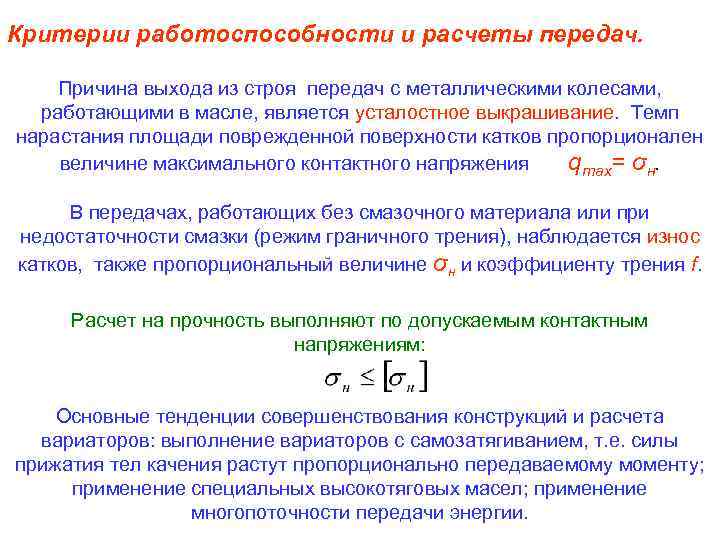

Критерии работоспособности и расчеты передач. Причина выхода из строя передач с металлическими колесами, работающими в масле, является усталостное выкрашивание. Темп нарастания площади поврежденной поверхности катков пропорционален величине максимального контактного напряжения qmax= σн. В передачах, работающих без смазочного материала или при недостаточности смазки (режим граничного трения), наблюдается износ катков, также пропорциональный величине σн и коэффициенту трения f. Расчет на прочность выполняют по допускаемым контактным напряжениям: Основные тенденции совершенствования конструкций и расчета вариаторов: выполнение вариаторов с самозатягиванием, т. е. силы прижатия тел качения растут пропорционально передаваемому моменту; применение специальных высокотяговых масел; применение многопоточности передачи энергии.

Критерии работоспособности и расчеты передач. Причина выхода из строя передач с металлическими колесами, работающими в масле, является усталостное выкрашивание. Темп нарастания площади поврежденной поверхности катков пропорционален величине максимального контактного напряжения qmax= σн. В передачах, работающих без смазочного материала или при недостаточности смазки (режим граничного трения), наблюдается износ катков, также пропорциональный величине σн и коэффициенту трения f. Расчет на прочность выполняют по допускаемым контактным напряжениям: Основные тенденции совершенствования конструкций и расчета вариаторов: выполнение вариаторов с самозатягиванием, т. е. силы прижатия тел качения растут пропорционально передаваемому моменту; применение специальных высокотяговых масел; применение многопоточности передачи энергии.

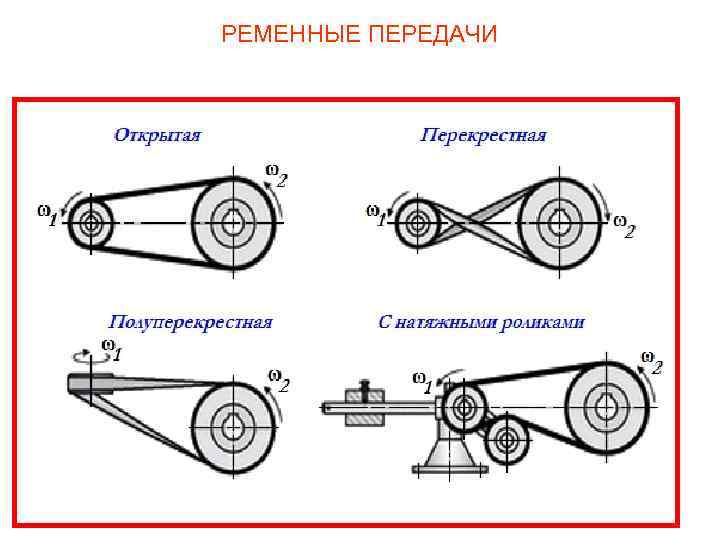

РЕМЕННЫЕ ПЕРЕДАЧИ

РЕМЕННЫЕ ПЕРЕДАЧИ

Достоинства ременной передачи: 1 – простота конструкции; 2 – сравнительно малая стоимость; 3 -способность передавать вращательное движение на большие расстояния и работать с большими скоростями; 4 – плавность работы и малый шум; 5 – малая чувствительность к толчкам и ударам и перегрузкам; 6 – отсутствие смазочной системы. Недостатки : 1 –невысокая долговечность ремня; 2 –большие радиальные габариты; 3 – значительные нагрузки на валы и опоры; 4 – непостоянство передаточного числа.

Достоинства ременной передачи: 1 – простота конструкции; 2 – сравнительно малая стоимость; 3 -способность передавать вращательное движение на большие расстояния и работать с большими скоростями; 4 – плавность работы и малый шум; 5 – малая чувствительность к толчкам и ударам и перегрузкам; 6 – отсутствие смазочной системы. Недостатки : 1 –невысокая долговечность ремня; 2 –большие радиальные габариты; 3 – значительные нагрузки на валы и опоры; 4 – непостоянство передаточного числа.

Ременная передача используется преимущественно как понижающая передача: Передаваемая мощность до 50 к. Вт; Окружная скорость до 50 м/с; Максимальное передаточное отношение 6 без натяжного ролика, и 10 с натяжным роликом; Ременную передачу применяют обычно в качестве быстроходной ступени привода, устанавливая ведущий шкив на вал двигателя.

Ременная передача используется преимущественно как понижающая передача: Передаваемая мощность до 50 к. Вт; Окружная скорость до 50 м/с; Максимальное передаточное отношение 6 без натяжного ролика, и 10 с натяжным роликом; Ременную передачу применяют обычно в качестве быстроходной ступени привода, устанавливая ведущий шкив на вал двигателя.

Клиновые ремни Плоский ремень

Клиновые ремни Плоский ремень

Цепные передачи это передачи -зацеплением и гибкой связью, состоящие из ведущей 1 и ведомой 2 звездочек и охватывающей их цепи 3. В состав передачи также часто входят натяжные и смазочные устройства, ограждения.

Цепные передачи это передачи -зацеплением и гибкой связью, состоящие из ведущей 1 и ведомой 2 звездочек и охватывающей их цепи 3. В состав передачи также часто входят натяжные и смазочные устройства, ограждения.

Цепной редуктор

Цепной редуктор

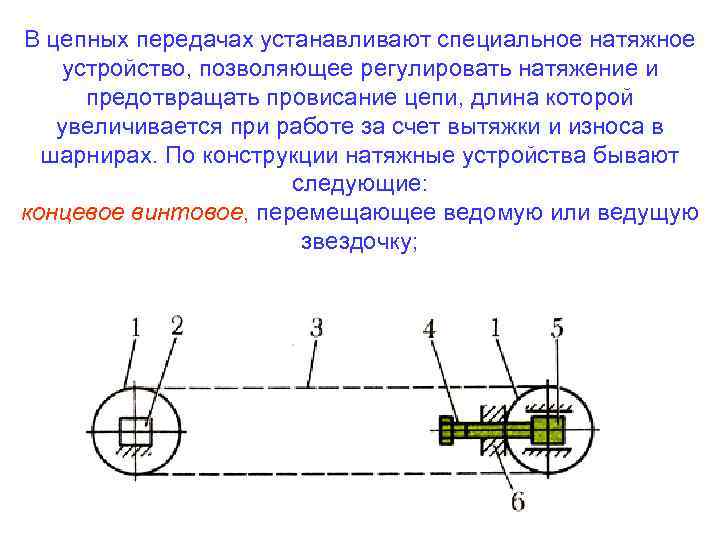

В цепных передачах устанавливают специальное натяжное устройство, позволяющее регулировать натяжение и предотвращать провисание цепи, длина которой увеличивается при работе за счет вытяжки и износа в шарнирах. По конструкции натяжные устройства бывают следующие: концевое винтовое, перемещающее ведомую или ведущую звездочку;

В цепных передачах устанавливают специальное натяжное устройство, позволяющее регулировать натяжение и предотвращать провисание цепи, длина которой увеличивается при работе за счет вытяжки и износа в шарнирах. По конструкции натяжные устройства бывают следующие: концевое винтовое, перемещающее ведомую или ведущую звездочку;

промежуточное винтовое, перемещающее специальную звездочку для натяжения одной из ветвей цепи;

промежуточное винтовое, перемещающее специальную звездочку для натяжения одной из ветвей цепи;

промежуточное пружинное, вместо натяжных винтов используют пружину. Устройство используют только для цепных передач, вращающихся в одну сторону, натяжная звездочка - на холостой ветви цепи. На схемах: 1 - концевая звездочка; 2 - неподвижный подшипник; 3 - цепь; 4 - натяжной винт; 5 - подвижный подшипник; 6 - гайка; 7 - натяжная звездочка; 8 качающийся рычаг; 9 - пружина.

промежуточное пружинное, вместо натяжных винтов используют пружину. Устройство используют только для цепных передач, вращающихся в одну сторону, натяжная звездочка - на холостой ветви цепи. На схемах: 1 - концевая звездочка; 2 - неподвижный подшипник; 3 - цепь; 4 - натяжной винт; 5 - подвижный подшипник; 6 - гайка; 7 - натяжная звездочка; 8 качающийся рычаг; 9 - пружина.

Достоинства: - возможность применения в значительном диапазоне межосевых расстояний; - меньшие, чем у ременных передач, габариты; - отсутствие проскальзывания; - высокий КПД; - относительно малые силы, действующие на валы; - возможность передачи движения нескольким звездочкам; - возможность легкой замены Недостатки: - неизбежность износа шарниров цепи из-за отсутствия условий для жидкостного трения; - непостоянство скорости движения цепи, особенно при малых числах зубьев звездочек; - необходимость более точной установки валов, чем для клиноременной передачи; - необходимость смазывания и регулировки.

Достоинства: - возможность применения в значительном диапазоне межосевых расстояний; - меньшие, чем у ременных передач, габариты; - отсутствие проскальзывания; - высокий КПД; - относительно малые силы, действующие на валы; - возможность передачи движения нескольким звездочкам; - возможность легкой замены Недостатки: - неизбежность износа шарниров цепи из-за отсутствия условий для жидкостного трения; - непостоянство скорости движения цепи, особенно при малых числах зубьев звездочек; - необходимость более точной установки валов, чем для клиноременной передачи; - необходимость смазывания и регулировки.

Критерии работоспособности цепных передач Цепные передачи выходят из строя по следующим причинам: Износ шарниров, приводящий к удлинению цепи, увеличению шага цепи и, как следствие, к нарушению ее зацепления с зубьями звездочек. Усталостное разрушение пластин по проушинам, характерное для закрытых быстроходных тяжелонагруженных передач, работающих при хорошем смазывании, когда износ шарниров не является определяющим. Проворачивание валиков и втулок в пластинах в местах запрессовки, связанное с низким качеством изготовления. Усталостное выкрашивание и разрушение роликов. Недопустимое провисание ведомой ветви цепи при отсутствии натяжных устройств. Износ зубьев звездочек. Ресурс цепных передач в стационарных машинах должен составлять

Критерии работоспособности цепных передач Цепные передачи выходят из строя по следующим причинам: Износ шарниров, приводящий к удлинению цепи, увеличению шага цепи и, как следствие, к нарушению ее зацепления с зубьями звездочек. Усталостное разрушение пластин по проушинам, характерное для закрытых быстроходных тяжелонагруженных передач, работающих при хорошем смазывании, когда износ шарниров не является определяющим. Проворачивание валиков и втулок в пластинах в местах запрессовки, связанное с низким качеством изготовления. Усталостное выкрашивание и разрушение роликов. Недопустимое провисание ведомой ветви цепи при отсутствии натяжных устройств. Износ зубьев звездочек. Ресурс цепных передач в стационарных машинах должен составлять

Цепная передача с трехрядной цепью

Цепная передача с трехрядной цепью

Цепная передача с однорядной цепью

Цепная передача с однорядной цепью

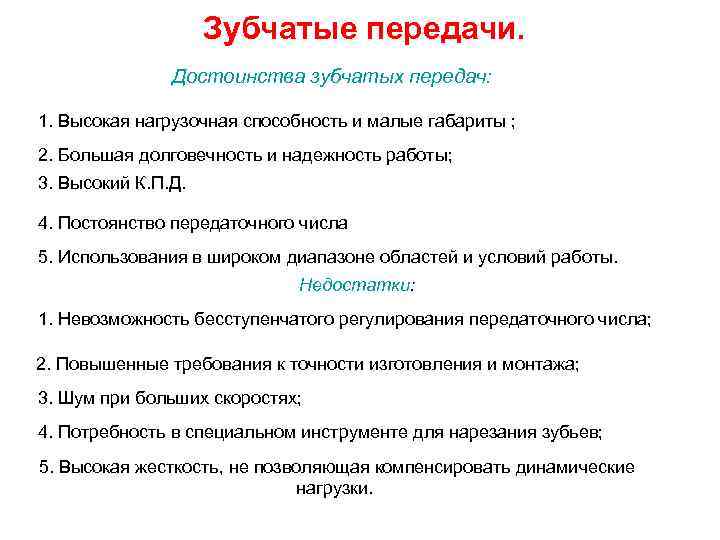

Зубчатые передачи. Достоинства зубчатых передач: 1. Высокая нагрузочная способность и малые габариты ; 2. Большая долговечность и надежность работы; 3. Высокий К. П. Д. 4. Постоянство передаточного числа 5. Использования в широком диапазоне областей и условий работы. Недостатки: 1. Невозможность бесступенчатого регулирования передаточного числа; 2. Повышенные требования к точности изготовления и монтажа; 3. Шум при больших скоростях; 4. Потребность в специальном инструменте для нарезания зубьев; 5. Высокая жесткость, не позволяющая компенсировать динамические нагрузки.

Зубчатые передачи. Достоинства зубчатых передач: 1. Высокая нагрузочная способность и малые габариты ; 2. Большая долговечность и надежность работы; 3. Высокий К. П. Д. 4. Постоянство передаточного числа 5. Использования в широком диапазоне областей и условий работы. Недостатки: 1. Невозможность бесступенчатого регулирования передаточного числа; 2. Повышенные требования к точности изготовления и монтажа; 3. Шум при больших скоростях; 4. Потребность в специальном инструменте для нарезания зубьев; 5. Высокая жесткость, не позволяющая компенсировать динамические нагрузки.

Классификация передач. Основные виды зубчатых передач: а- прямозубая зубчатая передача; бкосозубая зубчатая передача; в – шевронная передача; г и д –передача с коническими колесами, прямыми и круговыми зубьями; е – прямозубая с внутренним зацеплением.

Классификация передач. Основные виды зубчатых передач: а- прямозубая зубчатая передача; бкосозубая зубчатая передача; в – шевронная передача; г и д –передача с коническими колесами, прямыми и круговыми зубьями; е – прямозубая с внутренним зацеплением.

По форме профиля зуба: • Эвольвентные (предложены Эйлером в 1754 г. ).

По форме профиля зуба: • Эвольвентные (предложены Эйлером в 1754 г. ).

По расположению зубьев на зубчатых колесах: • Прямозубая передача Косозубая

По расположению зубьев на зубчатых колесах: • Прямозубая передача Косозубая

С пересекающимися осями конические колеса

С пересекающимися осями конические колеса

Планетарная передача

Планетарная передача

C перекрещивающимися осями: С параллельными осями – цилиндрические колеса внешнего и внутреннего зацепления.

C перекрещивающимися осями: С параллельными осями – цилиндрические колеса внешнего и внутреннего зацепления.

По расположению осей валов: С параллельными осями – цилиндрические колеса внешнего и внутреннего зацепления

По расположению осей валов: С параллельными осями – цилиндрические колеса внешнего и внутреннего зацепления

Двойные косозубые колёса (шевроны)

Двойные косозубые колёса (шевроны)

Cистема Романа Абта (нем. Roman Abt), применяется в зубчатой железной дороге

Cистема Романа Абта (нем. Roman Abt), применяется в зубчатой железной дороге

Винтовая передача

Винтовая передача

Цевочная передача

Цевочная передача

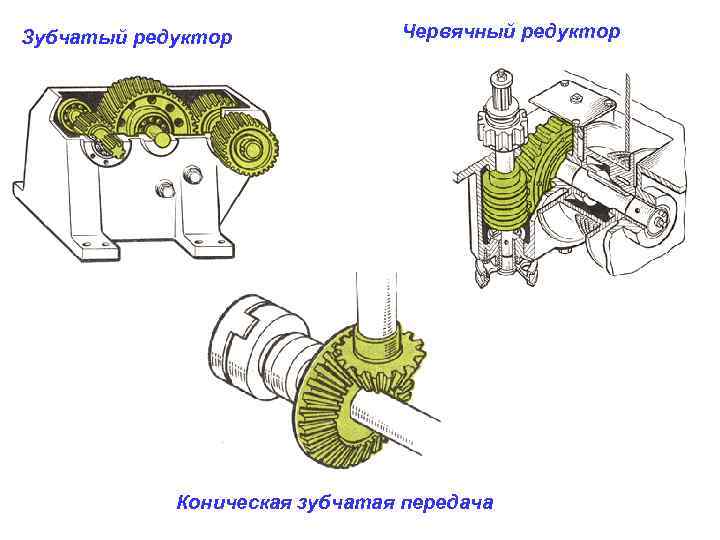

Зубчатый редуктор Червячный редуктор Коническая зубчатая передача

Зубчатый редуктор Червячный редуктор Коническая зубчатая передача

По расположению осей валов передач различают: - с параллельными осями (рис. а…г), - с пересекающимися осями, (рис. е, з), (рис. ж); - с перекрещивающимися осями - зубчатое колесо – рейка (рис. д). По расположению зубьев различают: - прямозубые (рис. а); - косозубые передачи (рис. б); - шевронные (рис. в); -с криволинейным зубом (рис. ж). По форме профиля зубьев колес передачи подразделяют на: - передачи с эвольвентным зацеплением, профили зубьев эвольвенты окружностей ( предложен Эйлером в 1754 г. ); - с циклоидальным зацеплением, профили – дуги эпи- и гипоциклоид; -передачи с зацеплением Новикова (предложено в 1954 г. ), в котором взаимодействует выпуклый профиль зуба одного колеса с вогнутым профилем другого колеса.

По расположению осей валов передач различают: - с параллельными осями (рис. а…г), - с пересекающимися осями, (рис. е, з), (рис. ж); - с перекрещивающимися осями - зубчатое колесо – рейка (рис. д). По расположению зубьев различают: - прямозубые (рис. а); - косозубые передачи (рис. б); - шевронные (рис. в); -с криволинейным зубом (рис. ж). По форме профиля зубьев колес передачи подразделяют на: - передачи с эвольвентным зацеплением, профили зубьев эвольвенты окружностей ( предложен Эйлером в 1754 г. ); - с циклоидальным зацеплением, профили – дуги эпи- и гипоциклоид; -передачи с зацеплением Новикова (предложено в 1954 г. ), в котором взаимодействует выпуклый профиль зуба одного колеса с вогнутым профилем другого колеса.

По характеру движения осей передачи делят на: - обычные (неподвижные геометрические оси); - планетарные (оси одного или нескольких колес подвижных). По окружной скорости различают: - средних скоростей (3. . 15 м/с). - тихоходные (до 3 м/с). - быстроходные (>15 м/с). По точности зацепления установлены 12 степеней точности. 6 -я - для наиболее ответственных высокоточных, скоростных передач; 7 -я - для точных передач; 8 -я – для передач средней точности; 9 -я – для тихоходных передач пониженной точности. Основные показатели точности. 1. Кинематическая точность. 2. Плавность работы передач. 3. Пятно контакта зубьев. 4. Боковой зазор между неработающими поверхностями. 5. Шероховатость. 6. Виды сопряжений.

По характеру движения осей передачи делят на: - обычные (неподвижные геометрические оси); - планетарные (оси одного или нескольких колес подвижных). По окружной скорости различают: - средних скоростей (3. . 15 м/с). - тихоходные (до 3 м/с). - быстроходные (>15 м/с). По точности зацепления установлены 12 степеней точности. 6 -я - для наиболее ответственных высокоточных, скоростных передач; 7 -я - для точных передач; 8 -я – для передач средней точности; 9 -я – для тихоходных передач пониженной точности. Основные показатели точности. 1. Кинематическая точность. 2. Плавность работы передач. 3. Пятно контакта зубьев. 4. Боковой зазор между неработающими поверхностями. 5. Шероховатость. 6. Виды сопряжений.

По конструктивному исполнению передачи делятся на открытые и закрытые передачи. Различают также силовые и несиловые (кинематические) передачи. Агрегат с понижающей передачей (передачами) называется редуктором, агрегат с повышающей передачей называется мультипликатором.

По конструктивному исполнению передачи делятся на открытые и закрытые передачи. Различают также силовые и несиловые (кинематические) передачи. Агрегат с понижающей передачей (передачами) называется редуктором, агрегат с повышающей передачей называется мультипликатором.

Начальная окружность – dw – окружность зубчатого колеса, перекатывающаяся без скольжения по окружности (поверхности) второго колеса. Они проходят через полюс П, вектор относительной скорости равен 0. У передач без смещения и при суммарном смещении ∑= 0 начальные и делительные окружности совпадают. Основная окружность – dв = d cos – окружность разверткой, которой является эвольвента зуба. Угол зацепления – = 200 – угол между линией зацепления и нормалью к линии центров. Линия зацепления – N-N – общая касательная к основным окружностям (полюсам). Полюс – П – точка касания начальных окружностей, и одновременно точка пересечения линии центров колес О 1 О 2 с линией зацепления.

Начальная окружность – dw – окружность зубчатого колеса, перекатывающаяся без скольжения по окружности (поверхности) второго колеса. Они проходят через полюс П, вектор относительной скорости равен 0. У передач без смещения и при суммарном смещении ∑= 0 начальные и делительные окружности совпадают. Основная окружность – dв = d cos – окружность разверткой, которой является эвольвента зуба. Угол зацепления – = 200 – угол между линией зацепления и нормалью к линии центров. Линия зацепления – N-N – общая касательная к основным окружностям (полюсам). Полюс – П – точка касания начальных окружностей, и одновременно точка пересечения линии центров колес О 1 О 2 с линией зацепления.

Метод обкатки В настоящее время является наиболее технологичным, а поэтому и самым распространённым способом изготовления зубчатых колёс. При изготовлении зубчатых колёс могут применяться такие инструменты, как гребёнка, червячная фреза и долбяк Метод обкатки с применением гребёнки

Метод обкатки В настоящее время является наиболее технологичным, а поэтому и самым распространённым способом изготовления зубчатых колёс. При изготовлении зубчатых колёс могут применяться такие инструменты, как гребёнка, червячная фреза и долбяк Метод обкатки с применением гребёнки

Нарезание зубчатого колеса методом обкатки на зубофрезерном станке с помощью червячной фрезы Червячная фреза

Нарезание зубчатого колеса методом обкатки на зубофрезерном станке с помощью червячной фрезы Червячная фреза

В прямозубом колесе линия К 1 К 1 параллельна оси цилиндра, в косозубом –К 2 К 2 расположена под углом (основной угол наклона). Делительный угол определяется на делительном цилиндре и берется в пределах 8… 200 (для шевронных колес 25… 450). В торцовой плоскости размеры окружного шага, модуля и диаметры делительной и основной окружностей определяются по зависимостям:

В прямозубом колесе линия К 1 К 1 параллельна оси цилиндра, в косозубом –К 2 К 2 расположена под углом (основной угол наклона). Делительный угол определяется на делительном цилиндре и берется в пределах 8… 200 (для шевронных колес 25… 450). В торцовой плоскости размеры окружного шага, модуля и диаметры делительной и основной окружностей определяются по зависимостям:

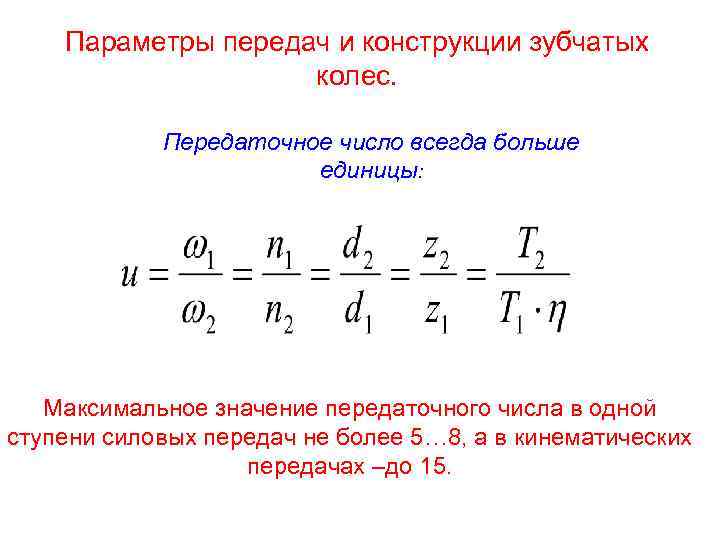

Параметры передач и конструкции зубчатых колес. Передаточное число всегда больше единицы: Максимальное значение передаточного числа в одной ступени силовых передач не более 5… 8, а в кинематических передачах –до 15.

Параметры передач и конструкции зубчатых колес. Передаточное число всегда больше единицы: Максимальное значение передаточного числа в одной ступени силовых передач не более 5… 8, а в кинематических передачах –до 15.

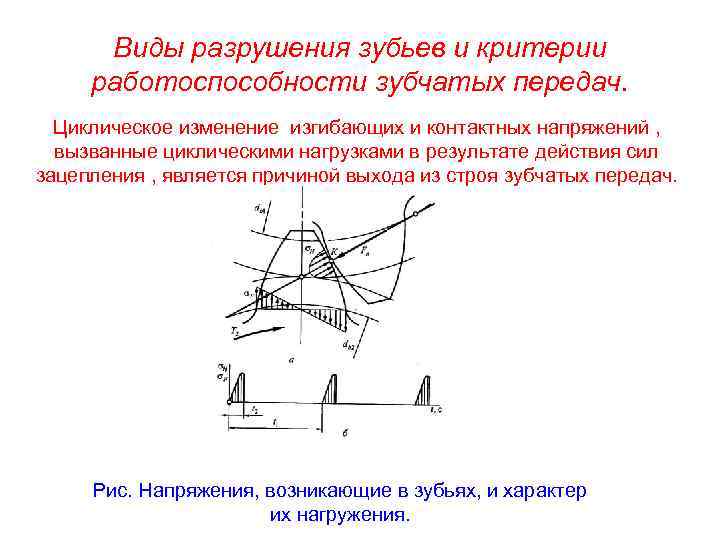

Виды разрушения зубьев и критерии работоспособности зубчатых передач. Циклическое изменение изгибающих и контактных напряжений , вызванные циклическими нагрузками в результате действия сил зацепления , является причиной выхода из строя зубчатых передач. Рис. Напряжения, возникающие в зубьях, и характер их нагружения.

Виды разрушения зубьев и критерии работоспособности зубчатых передач. Циклическое изменение изгибающих и контактных напряжений , вызванные циклическими нагрузками в результате действия сил зацепления , является причиной выхода из строя зубчатых передач. Рис. Напряжения, возникающие в зубьях, и характер их нагружения.

Поломка зубьев – наиболее опасный вид разрушения. Усталостное выкрашивание рабочих поверхностей зубьев– основной вид повреждений зубьев для большинства закрытых хорошо смазываемых и защищенных от загрязнений зубчатых колес Износ зубьев (рис. б) основной вид повреждения открытых передач Пластические сдвиги - у тяжелонагруженных зубчатых колес, выполненных из мягкой стали. Задир зубьев (заедание) может произойти при заклинивании зубьев, что часто бывает при нагреве передачи.

Поломка зубьев – наиболее опасный вид разрушения. Усталостное выкрашивание рабочих поверхностей зубьев– основной вид повреждений зубьев для большинства закрытых хорошо смазываемых и защищенных от загрязнений зубчатых колес Износ зубьев (рис. б) основной вид повреждения открытых передач Пластические сдвиги - у тяжелонагруженных зубчатых колес, выполненных из мягкой стали. Задир зубьев (заедание) может произойти при заклинивании зубьев, что часто бывает при нагреве передачи.

Основные критерии работоспособности. Основными критериями работоспособности являются контактная прочность рабочих поверхностей зубьев и прочность зубьев при изгибе 1. Расчет на контактную прочность : а) расчет на выносливость для предотвращения прогрессивного выкрашивания; б) расчет для предотвращения остаточных деформаций или хрупкого разрушения поверхностного слоя при действии кратковременной максимальной нагрузки. 2. Расчет зубьев на прочность при изгибе : а) расчет зубьев на выносливость при изгибе: б) расчет зубьев для предотвращения остаточных деформаций или образование первичных трещин при действии кратковременной максимальной нагрузки

Основные критерии работоспособности. Основными критериями работоспособности являются контактная прочность рабочих поверхностей зубьев и прочность зубьев при изгибе 1. Расчет на контактную прочность : а) расчет на выносливость для предотвращения прогрессивного выкрашивания; б) расчет для предотвращения остаточных деформаций или хрупкого разрушения поверхностного слоя при действии кратковременной максимальной нагрузки. 2. Расчет зубьев на прочность при изгибе : а) расчет зубьев на выносливость при изгибе: б) расчет зубьев для предотвращения остаточных деформаций или образование первичных трещин при действии кратковременной максимальной нагрузки

Конструкции зубчатых колес.

Конструкции зубчатых колес.

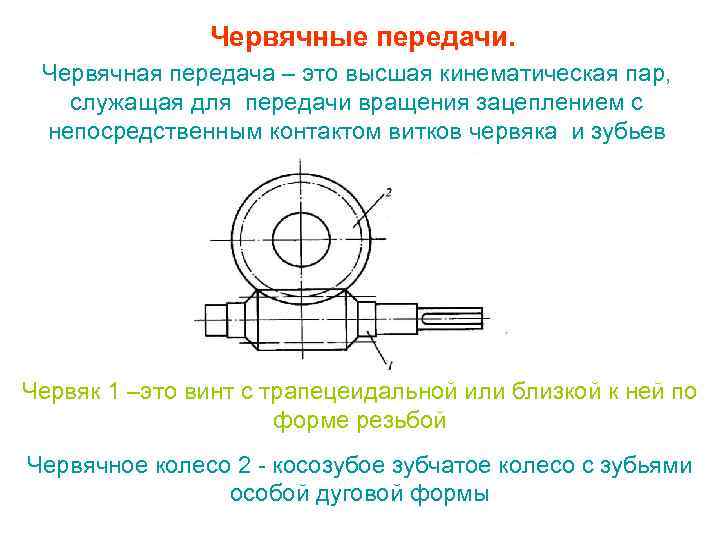

Червячные передачи. Червячная передача – это высшая кинематическая пар, служащая для передачи вращения зацеплением с непосредственным контактом витков червяка и зубьев червячного колеса. Червяк 1 –это винт с трапецеидальной или близкой к ней по форме резьбой Червячное колесо 2 - косозубое зубчатое колесо с зубьями особой дуговой формы

Червячные передачи. Червячная передача – это высшая кинематическая пар, служащая для передачи вращения зацеплением с непосредственным контактом витков червяка и зубьев червячного колеса. Червяк 1 –это винт с трапецеидальной или близкой к ней по форме резьбой Червячное колесо 2 - косозубое зубчатое колесо с зубьями особой дуговой формы

Червячные передачи

Червячные передачи

Достоинства червячных передач : а) возможность получения большого передаточного числа в одной ступени (и ≤ 500 в кинематических передачах, и≤ 8… 120 в силовых передачах); б) плавность и бесшумность работы; в) повышенная кинематическая точность, позволяющая осуществлять точные делительные перемещения; г) возможность самоторможения, что особенно важно для грузоподъемных машин; д) небольшая масса передачи на единицу мощности.

Достоинства червячных передач : а) возможность получения большого передаточного числа в одной ступени (и ≤ 500 в кинематических передачах, и≤ 8… 120 в силовых передачах); б) плавность и бесшумность работы; в) повышенная кинематическая точность, позволяющая осуществлять точные делительные перемещения; г) возможность самоторможения, что особенно важно для грузоподъемных машин; д) небольшая масса передачи на единицу мощности.

Недостатки червячных передач : а) сравнительно низкий К. П. Д в несамотормозящихся парах η = 0, 7… 0, 92 (большие значения для передач с многозаходным и шлифованным червяком); б) необходимость изготовления колес из дорогих антифрикционных материалов: в) повышенные требования к точности сборки, необходимость регулировки; г) большие осевые усилия на червяке, требующие применения радиально-упорных либо упорных подшипников д) необходимость специальных мер по интенсификации теплоотвода.

Недостатки червячных передач : а) сравнительно низкий К. П. Д в несамотормозящихся парах η = 0, 7… 0, 92 (большие значения для передач с многозаходным и шлифованным червяком); б) необходимость изготовления колес из дорогих антифрикционных материалов: в) повышенные требования к точности сборки, необходимость регулировки; г) большие осевые усилия на червяке, требующие применения радиально-упорных либо упорных подшипников д) необходимость специальных мер по интенсификации теплоотвода.

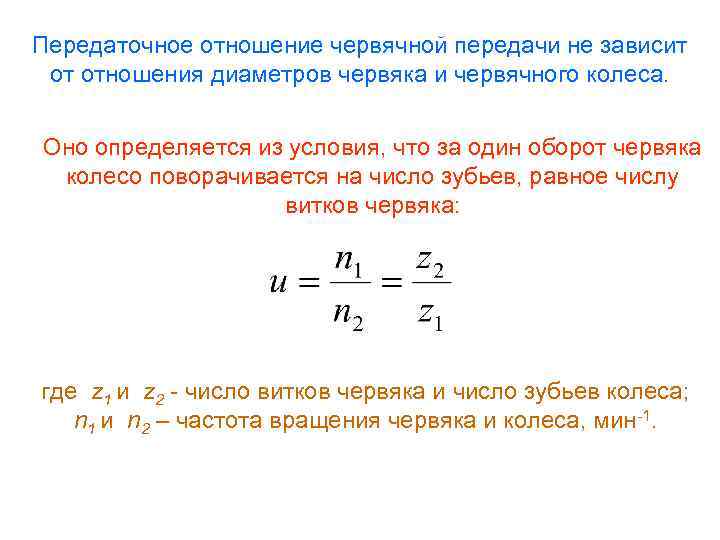

Передаточное отношение червячной передачи не зависит от отношения диаметров червяка и червячного колеса. Оно определяется из условия, что за один оборот червяка колесо поворачивается на число зубьев, равное числу витков червяка: где z 1 и z 2 - число витков червяка и число зубьев колеса; n 1 и n 2 – частота вращения червяка и колеса, мин-1.

Передаточное отношение червячной передачи не зависит от отношения диаметров червяка и червячного колеса. Оно определяется из условия, что за один оборот червяка колесо поворачивается на число зубьев, равное числу витков червяка: где z 1 и z 2 - число витков червяка и число зубьев колеса; n 1 и n 2 – частота вращения червяка и колеса, мин-1.

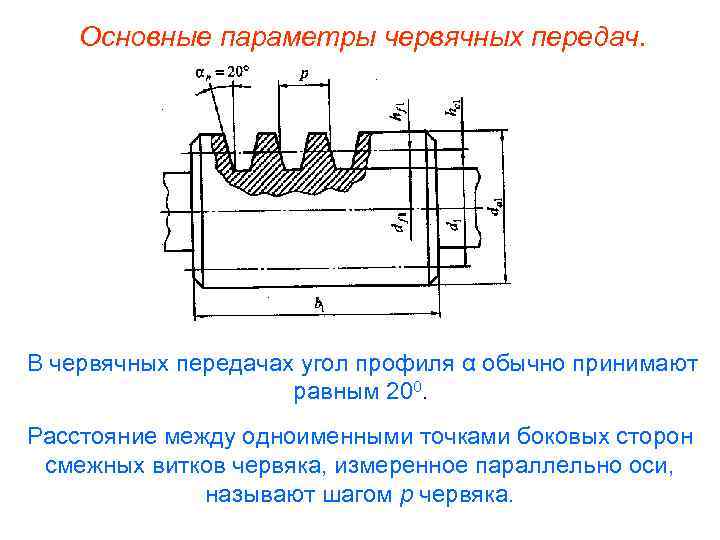

Основные параметры червячных передач. В червячных передачах угол профиля α обычно принимают равным 200. Расстояние между одноименными точками боковых сторон смежных витков червяка, измеренное параллельно оси, называют шагом р червяка.

Основные параметры червячных передач. В червячных передачах угол профиля α обычно принимают равным 200. Расстояние между одноименными точками боковых сторон смежных витков червяка, измеренное параллельно оси, называют шагом р червяка.

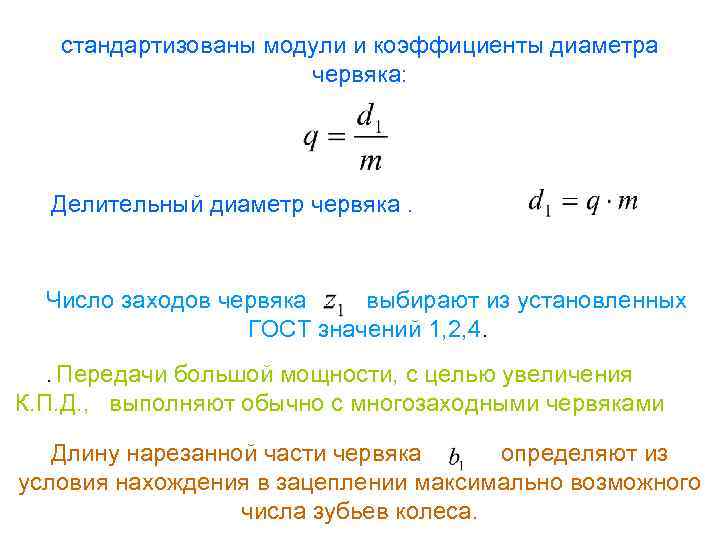

стандартизованы модули и коэффициенты диаметра червяка: Делительный диаметр червяка. Число заходов червяка выбирают из установленных ГОСТ значений 1, 2, 4. . Передачи большой мощности, с целью увеличения К. П. Д. , выполняют обычно с многозаходными червяками Длину нарезанной части червяка определяют из условия нахождения в зацеплении максимально возможного числа зубьев колеса.

стандартизованы модули и коэффициенты диаметра червяка: Делительный диаметр червяка. Число заходов червяка выбирают из установленных ГОСТ значений 1, 2, 4. . Передачи большой мощности, с целью увеличения К. П. Д. , выполняют обычно с многозаходными червяками Длину нарезанной части червяка определяют из условия нахождения в зацеплении максимально возможного числа зубьев колеса.

Специальных передач с вогнутым профилем витков червячного вала (червяк типа ZT по ГОСТ 19036 -94) в сраневнию с эвольвентным.

Специальных передач с вогнутым профилем витков червячного вала (червяк типа ZT по ГОСТ 19036 -94) в сраневнию с эвольвентным.

Специальная червячная передача, конструкция которой позволяет производить регулировку ее бокового зазора (вплоть до полного устранения зазора)

Специальная червячная передача, конструкция которой позволяет производить регулировку ее бокового зазора (вплоть до полного устранения зазора)

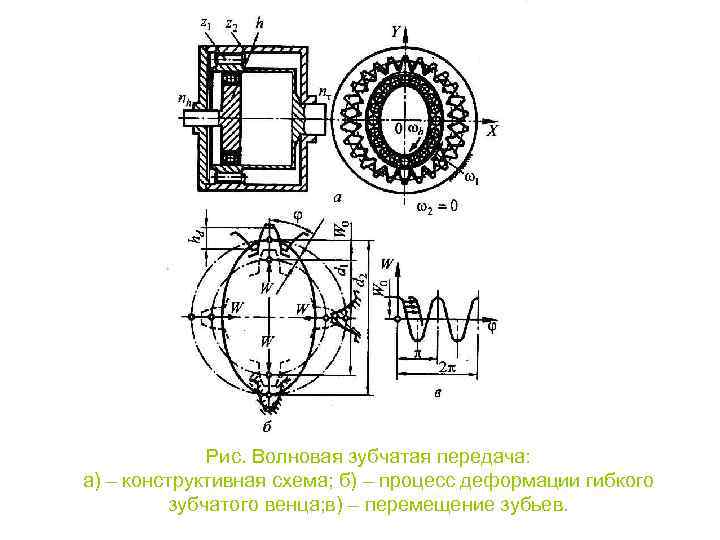

Волновые зубчатые передачи. Волновая передача – механизм, в котором движение между звеньями передается перемещением волны деформации гибкого звена. Волновая передача (ВЗП) включает -гибкое колесо с внешними зубьями, выполненное в виде тонкостенного цилиндра, соединенного с тихоходным валом; жесткое колесо с внутренними зубьями, соединенное с корпусом; - генератор волн, состоящий из гибкого подшипника, напрессованного на овальный кулачок (рис. а) или из двух больших роликов (дисков), расположенных на эксцентриковом валу (рис. б).

Волновые зубчатые передачи. Волновая передача – механизм, в котором движение между звеньями передается перемещением волны деформации гибкого звена. Волновая передача (ВЗП) включает -гибкое колесо с внешними зубьями, выполненное в виде тонкостенного цилиндра, соединенного с тихоходным валом; жесткое колесо с внутренними зубьями, соединенное с корпусом; - генератор волн, состоящий из гибкого подшипника, напрессованного на овальный кулачок (рис. а) или из двух больших роликов (дисков), расположенных на эксцентриковом валу (рис. б).

Рис. Волновая зубчатая передача: а) – конструктивная схема; б) – процесс деформации гибкого зубчатого венца; в) – перемещение зубьев.

Рис. Волновая зубчатая передача: а) – конструктивная схема; б) – процесс деформации гибкого зубчатого венца; в) – перемещение зубьев.

Рис. Принцип работы ВЗП

Рис. Принцип работы ВЗП

Схема работы зубчатой волновой передачи: а — исходное положение генератора; б — генератор повернут на 90°; в — генератор повернут на 360°; г — зона зацепления; 1 — жесткое колесо; 2 — гибкое колесо; 3 — генератор волн.

Схема работы зубчатой волновой передачи: а — исходное положение генератора; б — генератор повернут на 90°; в — генератор повернут на 360°; г — зона зацепления; 1 — жесткое колесо; 2 — гибкое колесо; 3 — генератор волн.

ПРЕИМУЩЕСТВА -малая масса и небольшие габариты; - высокая кинематическая точность; - незначительный мертвый ход; - высокая демпфирующая способностью (в 4… 5 раз большая, чем у обычных); - тихоходность. - высокий КПД - 85… 78%, как и у планетарных передачах; -большие передаточные отношения в одной ступени: минимальное – 70 (ограничивается изгибной прочностью гибкого зубчатого венца), максимальное – 300… 320 ( ограничивается минимально допустимой величиной модуля.

ПРЕИМУЩЕСТВА -малая масса и небольшие габариты; - высокая кинематическая точность; - незначительный мертвый ход; - высокая демпфирующая способностью (в 4… 5 раз большая, чем у обычных); - тихоходность. - высокий КПД - 85… 78%, как и у планетарных передачах; -большие передаточные отношения в одной ступени: минимальное – 70 (ограничивается изгибной прочностью гибкого зубчатого венца), максимальное – 300… 320 ( ограничивается минимально допустимой величиной модуля.

недостатки -мелкие модули зацепления (0, 15… 0, 2 мм); - сложность изготовления гибких тонкостенных колес; -ограниченные частоты вращения генератора волн из-за возникновения вибраций.

недостатки -мелкие модули зацепления (0, 15… 0, 2 мм); - сложность изготовления гибких тонкостенных колес; -ограниченные частоты вращения генератора волн из-за возникновения вибраций.

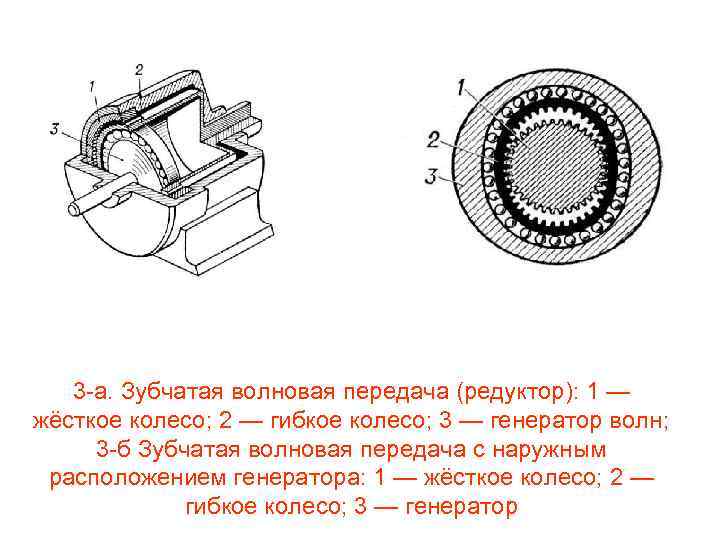

3 -а. Зубчатая волновая передача (редуктор): 1 — жёсткое колесо; 2 — гибкое колесо; 3 — генератор волн; 3 -б Зубчатая волновая передача с наружным расположением генератора: 1 — жёсткое колесо; 2 — гибкое колесо; 3 — генератор

3 -а. Зубчатая волновая передача (редуктор): 1 — жёсткое колесо; 2 — гибкое колесо; 3 — генератор волн; 3 -б Зубчатая волновая передача с наружным расположением генератора: 1 — жёсткое колесо; 2 — гибкое колесо; 3 — генератор

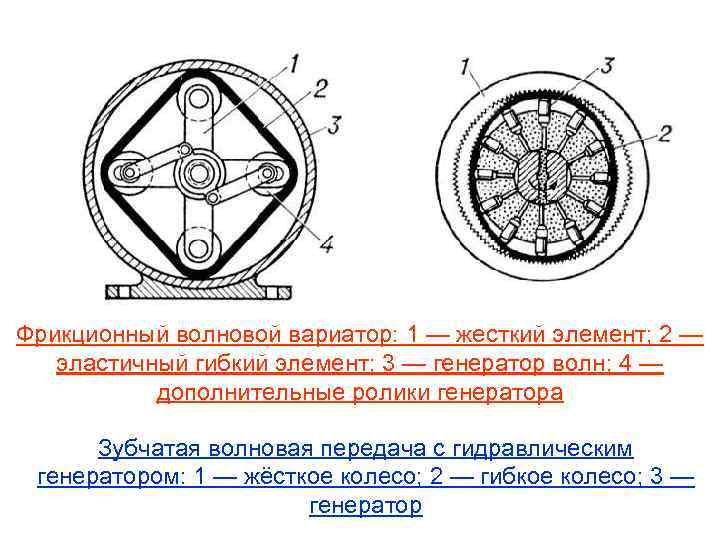

Фрикционный волновой вариатор: 1 — жесткий элемент; 2 — эластичный гибкий элемент; 3 — генератор волн; 4 — дополнительные ролики генератора Зубчатая волновая передача с гидравлическим генератором: 1 — жёсткое колесо; 2 — гибкое колесо; 3 — генератор

Фрикционный волновой вариатор: 1 — жесткий элемент; 2 — эластичный гибкий элемент; 3 — генератор волн; 4 — дополнительные ролики генератора Зубчатая волновая передача с гидравлическим генератором: 1 — жёсткое колесо; 2 — гибкое колесо; 3 — генератор

Критерии работоспособности. 1. Поломка гибкого колеса от трещин усталости у впадин зубьев. Расчет на усталостную прочность при изгибе. 2. Разрушение подшипников качения генератора волн. 3. Проскок генератора волн при больших крутящих моментах. Недостаточная радиальная жесткость генератора волн и колес. 4. Износ зубьев на концах, обращенных к дну (к заделке) гибкого колеса. Неправильно выбраны параметры или несоблюдены поля допусков при изготовлении.

Критерии работоспособности. 1. Поломка гибкого колеса от трещин усталости у впадин зубьев. Расчет на усталостную прочность при изгибе. 2. Разрушение подшипников качения генератора волн. 3. Проскок генератора волн при больших крутящих моментах. Недостаточная радиальная жесткость генератора волн и колес. 4. Износ зубьев на концах, обращенных к дну (к заделке) гибкого колеса. Неправильно выбраны параметры или несоблюдены поля допусков при изготовлении.

Волновые передачи с промежуточными звеньями

Волновые передачи с промежуточными звеньями

Принципиальная схема ВППЗ

Принципиальная схема ВППЗ

Эта передача отличается от традиционной волновой передачи с гибким звеном тем, что в ней нет деформируемых звеньев. Все звенья передачи представляют собой жесткие тела, выполненные с высокой точностью. При работе передачи между звеньями практически отсутствует трение скольжения, а присутствует трение качения. Эта передача многократно превосходит червячную передачу: по удельному крутящему моменту на единицу веса, по износостойкости, по точности, по плавности хода и другим характеристикам.

Эта передача отличается от традиционной волновой передачи с гибким звеном тем, что в ней нет деформируемых звеньев. Все звенья передачи представляют собой жесткие тела, выполненные с высокой точностью. При работе передачи между звеньями практически отсутствует трение скольжения, а присутствует трение качения. Эта передача многократно превосходит червячную передачу: по удельному крутящему моменту на единицу веса, по износостойкости, по точности, по плавности хода и другим характеристикам.

При одинаковых номинальных нагрузках и скоростях приводы, с роликовым волновым редуктором, по сравнению с аналогом, имеющим червячный редуктор, позволили добиться следующих преимуществ: · -в четыре раза снизить вес (128 кг против 568 кг); · - в два раза уменьшить габариты (392 х402 х392 против 1070 х820 х790); · -в 1, 9 раза снизить мощность электродвигателя (4 к. В против 7, 5 к. В); · - в 12 раз повысить гарантированную наработку (36000 циклов против 3000 циклов); · -в 2, 5 раза увеличить срок службы (30 лет против 12 лет)

При одинаковых номинальных нагрузках и скоростях приводы, с роликовым волновым редуктором, по сравнению с аналогом, имеющим червячный редуктор, позволили добиться следующих преимуществ: · -в четыре раза снизить вес (128 кг против 568 кг); · - в два раза уменьшить габариты (392 х402 х392 против 1070 х820 х790); · -в 1, 9 раза снизить мощность электродвигателя (4 к. В против 7, 5 к. В); · - в 12 раз повысить гарантированную наработку (36000 циклов против 3000 циклов); · -в 2, 5 раза увеличить срок службы (30 лет против 12 лет)

Цилиндрические передачи с зацеплением Новикова. . Эвольвентная система зацепления имеет ряд недостатков: а) малые приведенные радиусы кривизны рабочих поверхностей; б) повышенную в связи с линейным контактом зубьев чувствительность к перекосам; в)потери на трение в зацеплении в связи с существенным скольжением.

Цилиндрические передачи с зацеплением Новикова. . Эвольвентная система зацепления имеет ряд недостатков: а) малые приведенные радиусы кривизны рабочих поверхностей; б) повышенную в связи с линейным контактом зубьев чувствительность к перекосам; в)потери на трение в зацеплении в связи с существенным скольжением.

Недостатки эвольвентного зацепления уменьшены в зацеплении Новикова. Передачи выполняют косозубыми (рис. ). Прямозубыми они быть не могут. Передача с зацеплением Новикова чувствительна к изменению межосевого расстояния, которое ведет к уменьшению размеров площадок контакта. Поэтому требуются более жесткие допуски на глубину врезания, межосевое расстояние, более жесткие валы и их опоры.

Недостатки эвольвентного зацепления уменьшены в зацеплении Новикова. Передачи выполняют косозубыми (рис. ). Прямозубыми они быть не могут. Передача с зацеплением Новикова чувствительна к изменению межосевого расстояния, которое ведет к уменьшению размеров площадок контакта. Поэтому требуются более жесткие допуски на глубину врезания, межосевое расстояние, более жесткие валы и их опоры.

Передача Новикова

Передача Новикова

По форме профиля зуба: • Эвольвентные (предложены Эйлером в 1754 г. ). • Круговые (предложены Новиковым в 1955

По форме профиля зуба: • Эвольвентные (предложены Эйлером в 1754 г. ). • Круговые (предложены Новиковым в 1955

В передачах ОЛЗ профили зубьев колес разные, у шестерни – выпуклый, у колеса – вогнутый (рис. 2, а) В передачах ДЛЗ профили зубьев колес одинаковые. (рисю. 2, б). Нагрузка распределяется между двумя площадками и между двумя зубьями, что повышает нагрузочную способность не только по контактным напряжениям, но и по напряжениям изгиба (по сравнению с эвольвентными в 1, 5… 1/. 7 раза). Передачи Новикова нашли применение в редукторах общего назначения. Известны случаи применения их в редукторах вертолетов, задних мостов троллейбусов.

В передачах ОЛЗ профили зубьев колес разные, у шестерни – выпуклый, у колеса – вогнутый (рис. 2, а) В передачах ДЛЗ профили зубьев колес одинаковые. (рисю. 2, б). Нагрузка распределяется между двумя площадками и между двумя зубьями, что повышает нагрузочную способность не только по контактным напряжениям, но и по напряжениям изгиба (по сравнению с эвольвентными в 1, 5… 1/. 7 раза). Передачи Новикова нашли применение в редукторах общего назначения. Известны случаи применения их в редукторах вертолетов, задних мостов троллейбусов.

Планетарные передачи

Планетарные передачи

Планетарная передача -механическая передача вращения, некоторые колеса которых не только вращаются относительно собственной оси, но и параллельно перемещаются в пространстве. Под перемещением понимается вращение относительно центрального или солнечного колеса. Колеса с подвижными осями - сателлиты; они вращаются относительно центральной оси подобно спутникам, которые перемещаются относительно Солнца. Такая аналогия дала название этой группе механизмов — планетарные. Сателлиты при вращении удерживаются в требуемом положении в подвижном корпусе, который называют водилом.

Планетарная передача -механическая передача вращения, некоторые колеса которых не только вращаются относительно собственной оси, но и параллельно перемещаются в пространстве. Под перемещением понимается вращение относительно центрального или солнечного колеса. Колеса с подвижными осями - сателлиты; они вращаются относительно центральной оси подобно спутникам, которые перемещаются относительно Солнца. Такая аналогия дала название этой группе механизмов — планетарные. Сателлиты при вращении удерживаются в требуемом положении в подвижном корпусе, который называют водилом.

Преимущества: Меньшие габариты и масса; т. к. : а) распределение нагрузки между сателлитами, благодаря чему нагрузки на зубья меньше в несколько раз; б) большие передаточные отношения в одной ступени, что часто позволяет не прибегать к сложным многоступенчатым передачам; в) передачи с внутренним зацеплением, обладают повышенной несущей способностью. г) меньшие размеры планетарных передач допускают термическую обработку колес до более высокой твердости. Недостатки: повышенная точность изготовления, большое число подшипников качения, наиболее распространенные схемы передач имеют либо высокие КПД, либо большие передаточные отношения.

Преимущества: Меньшие габариты и масса; т. к. : а) распределение нагрузки между сателлитами, благодаря чему нагрузки на зубья меньше в несколько раз; б) большие передаточные отношения в одной ступени, что часто позволяет не прибегать к сложным многоступенчатым передачам; в) передачи с внутренним зацеплением, обладают повышенной несущей способностью. г) меньшие размеры планетарных передач допускают термическую обработку колес до более высокой твердости. Недостатки: повышенная точность изготовления, большое число подшипников качения, наиболее распространенные схемы передач имеют либо высокие КПД, либо большие передаточные отношения.