tema_13.ppt

- Количество слайдов: 46

Механические передачи Механической передачей называют механизм, который преобразует параметры движения двигателя в процессе передачи его от двигателя к исполнительным органам машины. Необходимость введения передачи чаще всего обусловлена необходимостью согласования режима работы двигателя с режимом работы исполнительных органов машины.

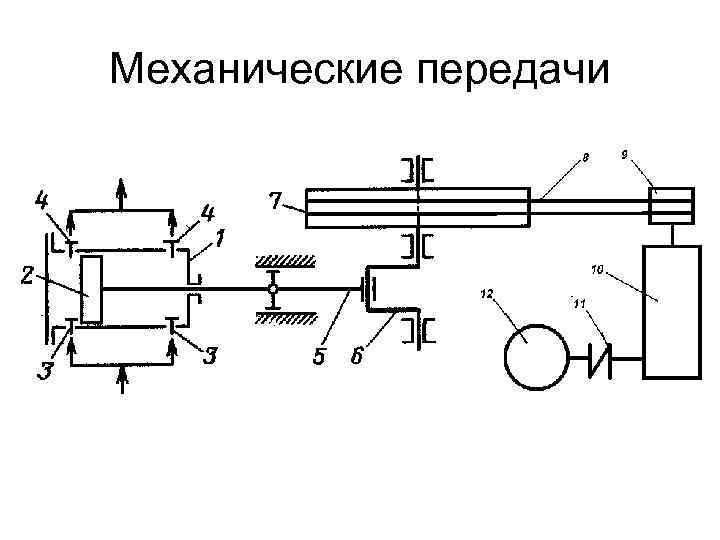

Механические передачи Рассмотрим привод одноцилиндрового поршневого компрессора двойного действия: 1 -цилиндр; 2 -поршень; 3 -всасывающий клапан; 4 -нагнетательный клапан; 5 -шатун; 6 -кривошип; 7 -маховик; 8 -ременная передача; 9 -ведущий шкив; 10 -редуктор; 11 -муфта; 12 -двигатель.

Механические передачи

Механические передачи Допустим, что к валу компрессора должен быть приложен Мк с некоторой частотой вращения nк, а двигатель развивает момент Мд, причем Мк>> Мд. Как в этом случае обеспечить работоспособность привода? Для решения данной задачи проведем анализ работы передачи.

Механические передачи Мощность которую необходимо подвести к валу компрессора можно определить как Nк= Мк nк π /30 Соответственно, пренебрегая потерями в передачах, мощность двигателя должна быть равна Nк т. е. Nк = Мд nд π /30

Механические передачи Очевидно: Мк nк π /30 = Мд nд π /30 Мк n к = Мд n д но так как Мк>> Мд то соответственно nк << nд

Механические передачи Масса и стоимость электрического двигателя при одинаковой мощности понижаются с увеличением его быстроходности и оказывается экономически целесообразным применение быстроходных двигателей с передачей, понижающей угловую скорость, вместо тихоходных двигателей без передачи.

Механические передачи Поэтому для обеспечения работоспособности механизма мы должны знать способы закрепления элементов привода которые позволят передавать крутящие моменты с минимальными потерями. В начале рассмотрим шпоночные и зубчатые (шлицевые) соединения.

ШПОНОЧНЫЕ И ЗУБЧАТЫЕ (ШЛИЦЕВЫЕ) СОЕДИНЕНИЯ Шпоночные и зубчатые соединения служат для закрепления деталей на осях и валах. Такими деталями являются шкивы, зубчатые колеса, муфты, маховики, и т. д. Соединения нагружаются в основном вращающим моментом.

ШПОНОЧНЫЕ СОЕДИНЕНИЯ Все основные виды шпонок можно разделить на клиновые и призматические. Первая группа шпонок образует напряженные, а вторая — ненапряженные соединения. Размеры шпонок и допуски на них стандартизованы.

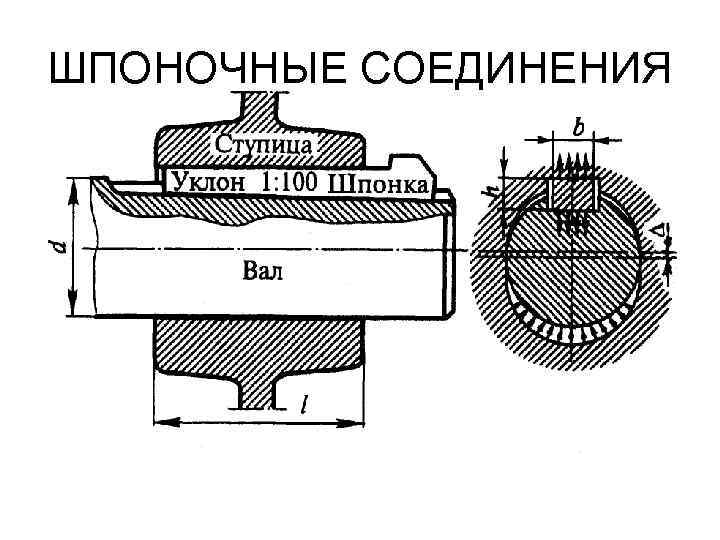

ШПОНОЧНЫЕ СОЕДИНЕНИЯ Соединение клиновыми шпонками характеризуется свободной посадкой ступицы на вал (с зазором); расположением шпонки в пазе с зазорами по боковым граням; передачей вращающего момента от вала к ступице в основном силами трения, которые образуются в соединении от запрессовки шпонки.

ШПОНОЧНЫЕ СОЕДИНЕНИЯ

ШПОНОЧНЫЕ СОЕДИНЕНИЯ Запрессовка шпонки смещает центры вала и ступицы на величину А, равную половине зазора посадки и деформации деталей. Это смещение вызывает дисбаланс и неблагоприятно сказывается на работе механизма при больших частотах вращения.

ШПОНОЧНЫЕ СОЕДИНЕНИЯ Обработка паза в ступице с уклоном часто требует индивидуальной пригонки шпонки по пазу. Такая пригонка совершенно недопустима в условиях массового производства. Указанные недостатки послужили причиной того, что применение клиновых шпонок резко сократилось в условиях современного производства.

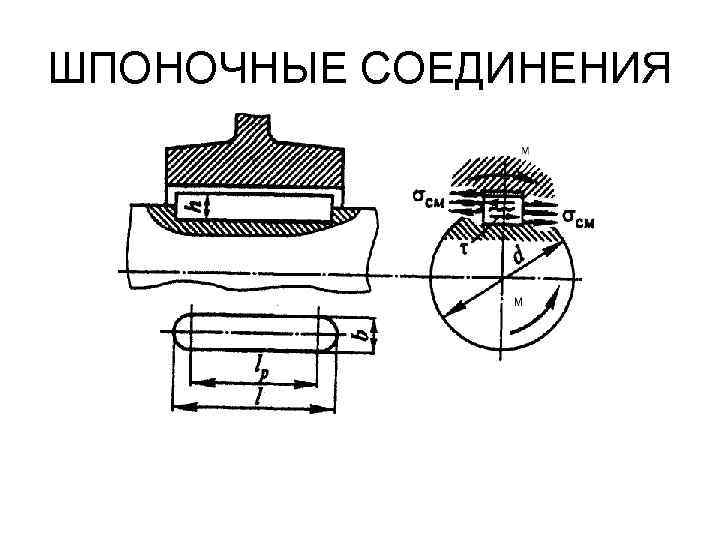

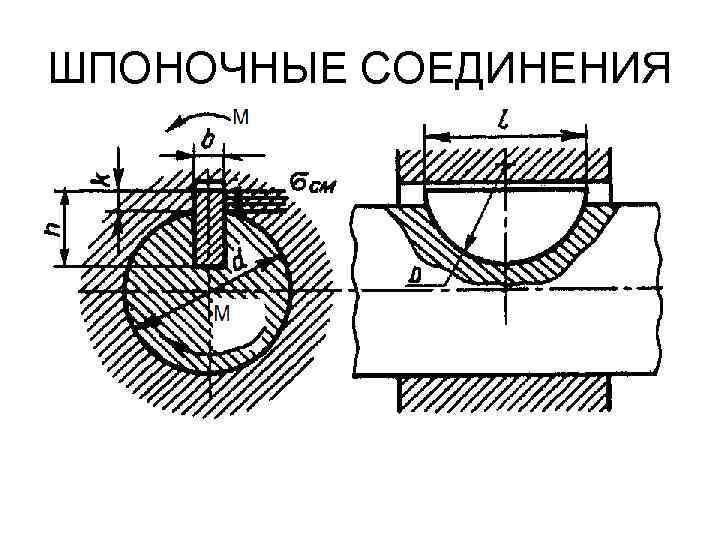

ШПОНОЧНЫЕ СОЕДИНЕНИЯ Соединение призматическими шпонками ненапряженное. Оно требует изготовления вала и отверстия с большой точностью. Во многих случаях посадка ступицы на вал производится с натягом. Момент передается с вала на ступицу боковыми узкими гранями шпонки. При этом на них возникают напряжения смятия σсм а в продольном сечении шпонки — напряжения среза τ.

ШПОНОЧНЫЕ СОЕДИНЕНИЯ

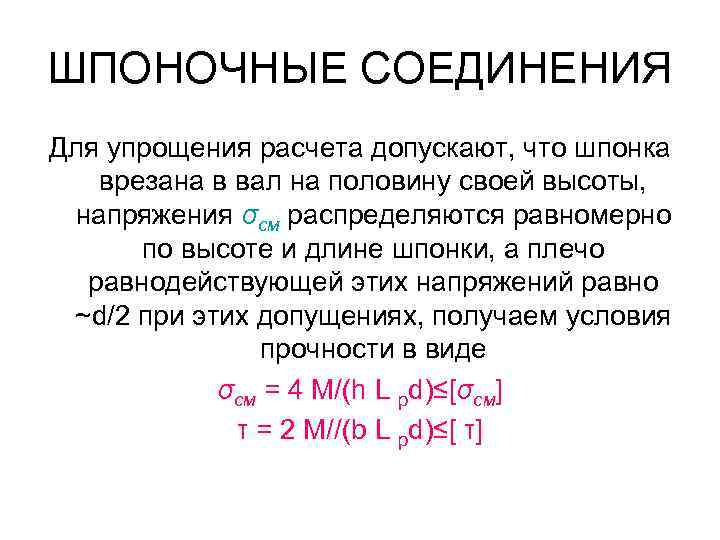

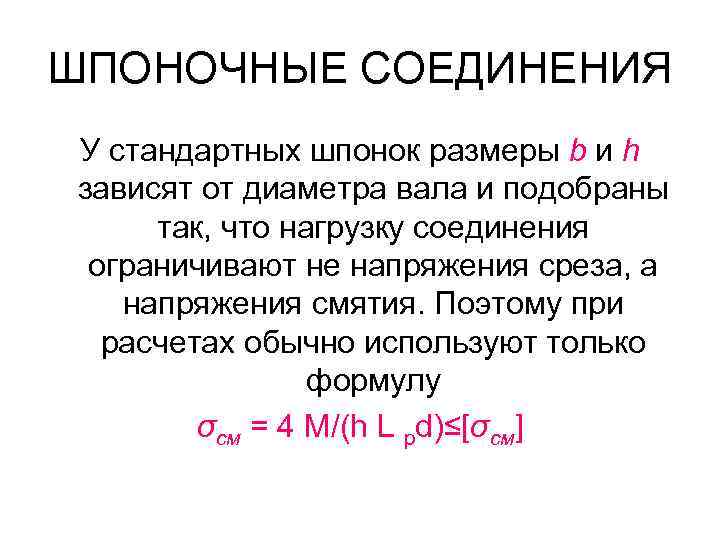

ШПОНОЧНЫЕ СОЕДИНЕНИЯ Для упрощения расчета допускают, что шпонка врезана в вал на половину своей высоты, напряжения σсм распределяются равномерно по высоте и длине шпонки, а плечо равнодействующей этих напряжений равно ~d/2 при этих допущениях, получаем условия прочности в виде σсм = 4 M/(h L pd)≤[σсм] τ = 2 M//(b L pd)≤[ τ]

ШПОНОЧНЫЕ СОЕДИНЕНИЯ У стандартных шпонок размеры b и h зависят от диаметра вала и подобраны так, что нагрузку соединения ограничивают не напряжения среза, а напряжения смятия. Поэтому при расчетах обычно используют только формулу σсм = 4 M/(h L pd)≤[σсм]

ШПОНОЧНЫЕ СОЕДИНЕНИЯ Сегментная и цилиндрическая шпонки являются разновидностью призматической шпонки, так как принцип работы этих шпонок подобен принципу работы призматической шпонки. Конструкция соединения с помощью сегментной шпонки показана на рисунке. Глубокая посадка шпонки обеспечивает ей более устойчивое положение, чем у простой призматической шпонки.

ШПОНОЧНЫЕ СОЕДИНЕНИЯ

ШПОНОЧНЫЕ СОЕДИНЕНИЯ Глубокий паз значительно ослабляет вал, поэтому сегментные шпонки применяют главным образом для закрепления деталей на малонагруженных участках вала, например на концах валов. Основные размеры сегментных шпонок b- ширина, h- высота, D- диаметр заготовки стандартизованы в зависимости от диаметра вала. Длина шпонки L≈ D.

ШПОНОЧНЫЕ СОЕДИНЕНИЯ Аналогично соединению с призматической шпонкой сегментную шпонку подбирают по напряжению смятия σсм = 2 M/(k L d)≤[σсм] При длинных ступицах можно ставить в ряд по оси вала две сегментные шпонки.

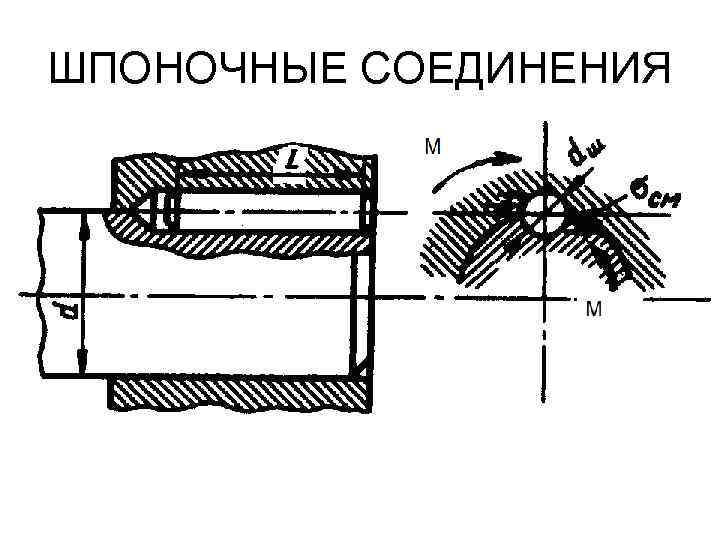

ШПОНОЧНЫЕ СОЕДИНЕНИЯ Цилиндрическую шпонку - штифт используют для закрепления деталей на конце вала. Отверстие под шпонку сверлят и обрабатывают разверткой после посадки ступицы на вал. При больших нагрузках ставят две или три цилиндрические шпонки, располагая их под углом 180° или 120°. Цилиндрическую шпонку устанавливают в отверстие с натягом. В некоторых случаях шпонке придают коническую форму.

ШПОНОЧНЫЕ СОЕДИНЕНИЯ

ШПОНОЧНЫЕ СОЕДИНЕНИЯ Условие прочности соединения цилиндрической шпонкой проверяется по напряжениям смятия σсм = 4 M/(dш L d)≤[σсм]

ШПОНОЧНЫЕ СОЕДИНЕНИЯ Стандартные шпонки изготовляют из тянутых стальных прутков углеродистой или легированной стали с пределом прочности σв не ниже 500 МПа. Величина допускаемых напряжений зависит от режима работы, прочности материала вала и втулки, посадки втулки на вал.

ШПОНОЧНЫЕ СОЕДИНЕНИЯ Отрицательные свойства: соединение ослабляет вал и ступицу шпоночными пазами; концентрация напряжений в зоне шпоночной канавки снижает сопротивление усталости вала; прочность соединения ниже прочности вала и ступицы. Поэтому шпоночные соединения не рекомендуют для быстроходных динамически нагруженных валов.

ШПОНОЧНЫЕ СОЕДИНЕНИЯ Технологическим недостатком призматических шпонок является трудность обеспечения их взаимозаменяемости, т. е. необходимость подбора шпонки по пазу. Сегментная шпонка с глубоким пазом в этом отношении обладает преимуществом перед простой призматической шпонкой. Ее предпочитают применять при массовом производстве.

шлицевые соединения Зубчатые – шлицевые соединения образуются при наличии наружных зубьев на валу и внутренних зубьев в отверстии ступицы. Размеры зубчатых соединений, а также допуски на них стандартизованы. Зубья на валах получают фрезерованием, строганием или накатыванием. Зубья в отверстиях образуют протягиванием или долблением.

шлицевые соединения

шлицевые соединения Стандартом предусмотрены три серии соединений: легкая, средняя и тяжелая; они отличаются высотой и числом зубьев. Число зубьев изменяется от 6 до 20. У соединений тяжелой серии зубья выше, а их число больше, что позволяет передавать большие напряжения.

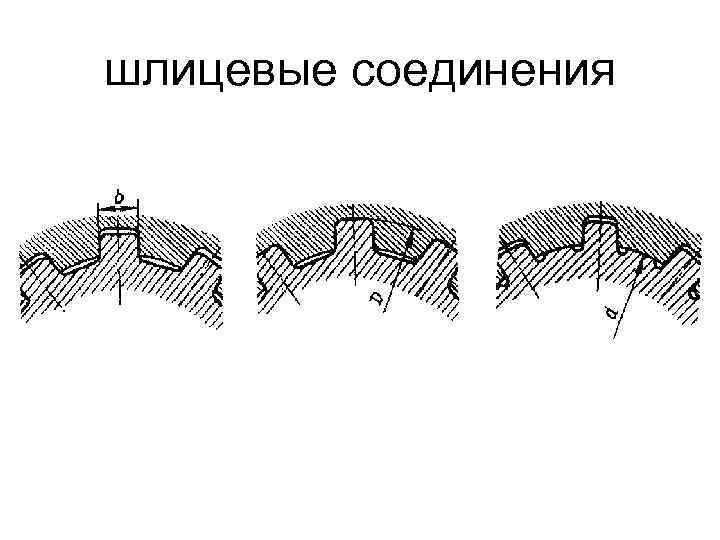

шлицевые соединения По форме профиля различают зубья прямобочные, эвольвентные и треугольные. Последние распространены мало. Соединения с прямобочными зубьями выполняют с центрированием по боковым граням, по наружному или внутреннему диаметрам.

шлицевые соединения

шлицевые соединения При выборе способа центрирования руководствуются следующим. Центрирование по диаметрам D u d обеспечивает более высокую соосность вала и ступицы по сравнению с центрированием по боковым граням. Центрирование по боковым граням b обеспечивает более равномерное распределение нагрузки по зубьям. Его применяют при тяжелых условиях работы (ударные и реверсивные нагрузки).

шлицевые соединения Соединения с эвольвентными зубьями предпочтительны при больших диаметрах валов, когда для нарезания зубьев в отверстии и на валу могут быть использованы совершенные технологические способы, применяемые для зубчатых колес.

шлицевые соединения Соединения с эвольвентными зубьями выполняют с центрированием по боковым граням или наружному диаметру вала. Наиболее распространен первый способ. Эвольвентные зубья меньше ослабляют вал вследствие радиусных галтелей у основания зубьев.

шлицевые соединения Основными критериями работоспособности и расчета зубчатых соединений являются: Сопротивление рабочих поверхностей смятию; Сопротивление изнашиванию от фреттингкоррозии (от англ. fret — разъедать). Изнашивание при фреттинг-коррозии — это коррозионно-механическое изнашивание при малых относительных колебательных перемещениях соприкасающихся поверхностей. В зубчатых соединениях такие перемещения связаны с деформациями и зазорами.

шлицевые соединения Смятие и износ рабочих поверхностей зубьев связаны с одним и тем же параметром — напряжением σсм. Это позволяет рассматривать σсм как обобщенный критерий расчета и на смятие, и на износ, если допускаемые напряжения [σсм] назначать на основе опыта эксплуатации подобных конструкций. Такой расчет будем называть упрощенным расчетом по обобщенному критерию.

шлицевые соединения В упрощенной расчетной модели принято равномерное распределение нагрузки по длине зубьев. σсм = 2 M/(Кз z h L dср)≤[σсм] где M — номинальный вращающий момент (наибольший из длительно действующих); Кз =0, 7. . . 0, 8 — коэффициент неравномерности нагрузки по зубьям; z — число зубьев; h — рабочая высота зубьев; L — рабочая длина зубьев; dср — средний диаметр соединения.

шлицевые соединения Попытка раздельного расчета на смятие и износ с учетом срока службы, основанная на результатах экспериментальных исследований, представлена в ГОСТ 21425 — 75. Учитывая сложность разработки точного расчета, ГОСТ допускает выполнять упрощенные расчеты.

шлицевые соединения Этот расчет разработан пока только для прямобочных зубчатых соединений валов с зубчатыми колесами, муфтами и другими деталями, за исключением шкивов, паразитных шестерен и специальных соединений для компенсации перекоса или несоосности валов.

СОЕДИНЕНИЕ ДЕТАЛЕЙ ПОСАДКОЙ С НАТЯГОМ Соединение двух деталей по цилиндрической поверхности можно осуществить непосредственно без применения болтов, шпонок и т. д. Для этого достаточно при изготовлении деталей обеспечить натяг посадки, а при сборке запрессовать одну деталь в другую. Натягом N называют положительную разность диаметров вала и отверстия: N=B—A.

СОЕДИНЕНИЕ ДЕТАЛЕЙ ПОСАДКОЙ С НАТЯГОМ

СОЕДИНЕНИЕ ДЕТАЛЕЙ ПОСАДКОЙ С НАТЯГОМ После сборки вследствие упругих и пластических деформаций диаметр d посадочных поверхностей становится общим. При этом на поверхности посадки возникают удельное давление р и соответствующие ему силы трения. Силы трения обеспечивают неподвижность соединения и позволяют воспринимать вращающий момент и осевую силу.

Соединение посадкой на конус Такие соединения применяют для закрепления деталей на концах валов. Давление на конической поверхности образуется в результате затяжки гайки. В остальном соединение подобно соединению посадкой с натягом. В отличие от последнего легко монтируется и демонтируется без применения специального оборудования (например, прессов).

Соединение посадкой на конус

tema_13.ppt