5lektion-ker2009-2010-2.ppt

- Количество слайдов: 30

Механическая обработка керамических деталей

Обработка обожженных керамических деталей: профильное шлифование и шлифование торцов

Цели обработки спеченных изделий: • Достижение заданного качества поверхности (шероховатости); • Повышение точности размера и формы; • Гарантия заданной механической прочности детали, которая однозначно соотносится с качеством поверхности. Свойства поверхности керамических изделий зависят от различных факторов: • Состава материала; • Микроструктуры; • Режимов обработки и т. д.

Алмазные шлифовальные круги Алмазный круг для резки

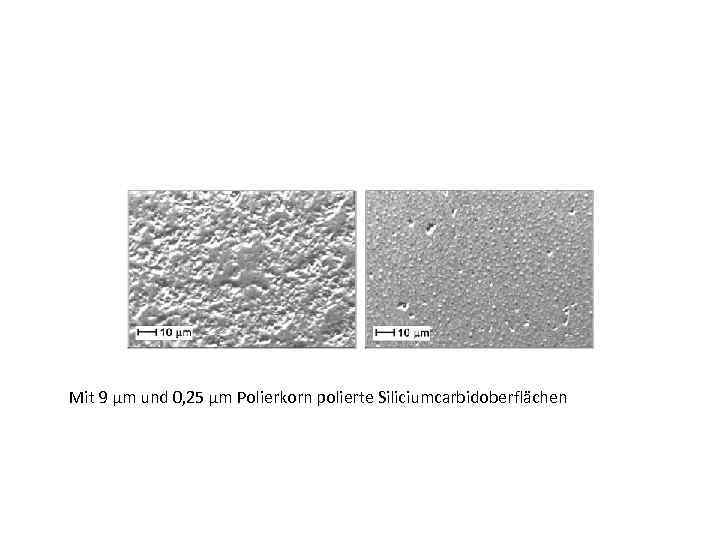

Mit 9 µm und 0, 25 µm Polierkorn polierte Siliciumcarbidoberflächen

Oberflächenausbildung in Abhängigkeit von Schneidkorngröße D und Anpressdruck ps beim Honen von Aluminiumoxid

Шероховатость поверхности керамики на основе оксида алюминия Состояние поверхности После обжига Среднеарифметическая высота микронеровностей Ra, мкм Керамика с 96% Керамика с 99% Al 2 O 3 0, 8 -1, 3 1, 0 -1, 5 После шлифования 0, 7 -1, 1 притертая 0, 2 -0, 3 0, 1 -0, 2

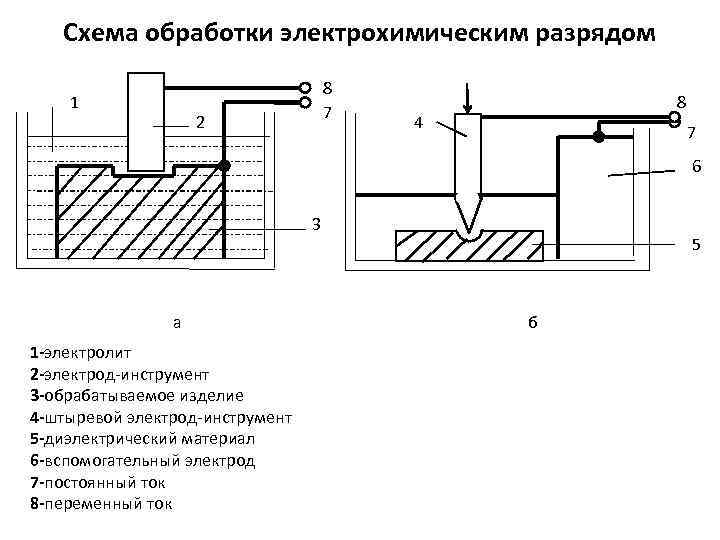

Схема обработки электрохимическим разрядом 1 8 7 2 8 4 7 6 3 а 1 -электролит 2 -электрод-инструмент 3 -обрабатываемое изделие 4 -штыревой электрод-инструмент 5 -диэлектрический материал 6 -вспомогательный электрод 7 -постоянный ток 8 -переменный ток 5 б

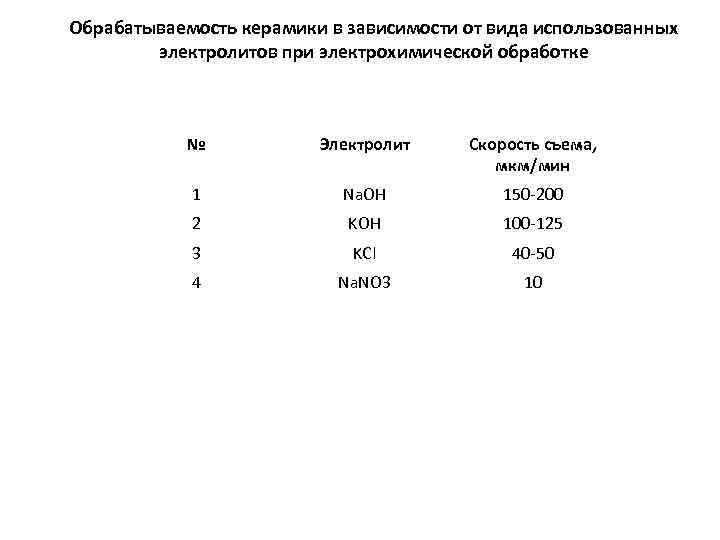

Обрабатываемость керамики в зависимости от вида использованных электролитов при электрохимической обработке № Электролит Скорость съема, мкм/мин 1 Na. OH 150 -200 2 KOH 100 -125 3 KCl 40 -50 4 Na. NO 3 10

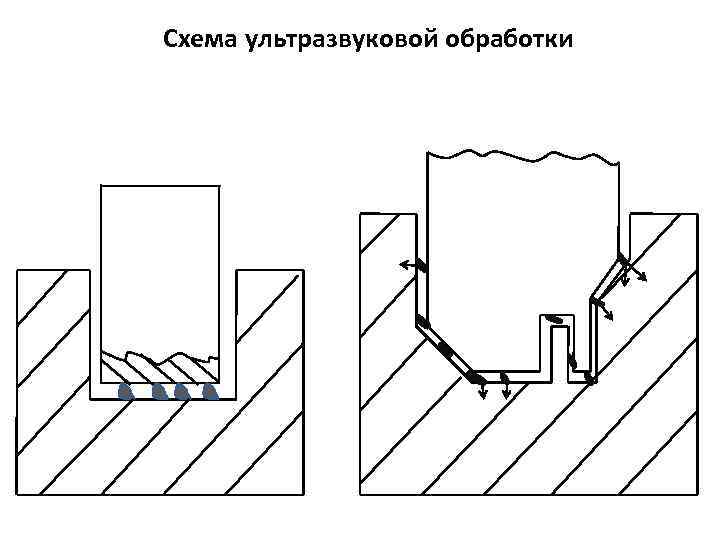

Схема ультразвуковой обработки

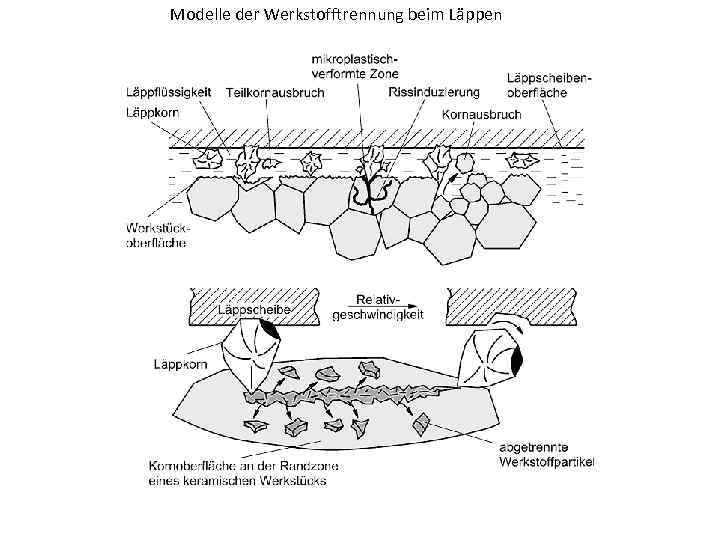

Modelle der Werkstofftrennung beim Läppen

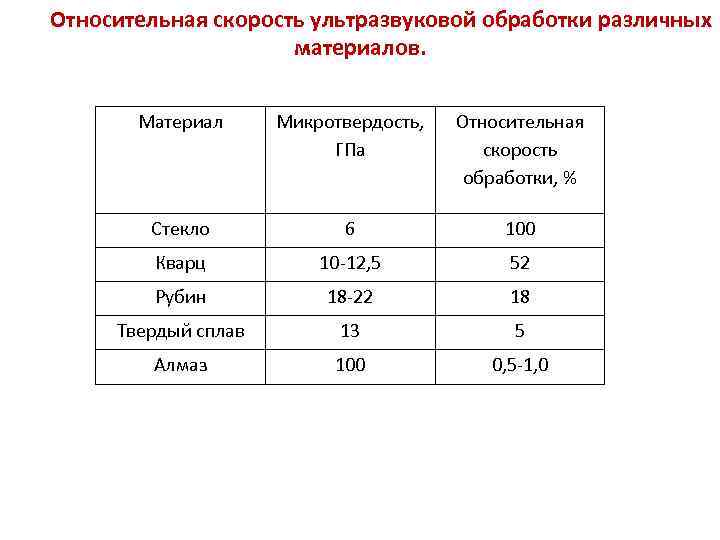

Относительная скорость ультразвуковой обработки различных материалов. Материал Микротвердость, ГПа Относительная скорость обработки, % Стекло 6 100 Кварц 10 -12, 5 52 Рубин 18 -22 18 Твердый сплав 13 5 Алмаз 100 0, 5 -1, 0

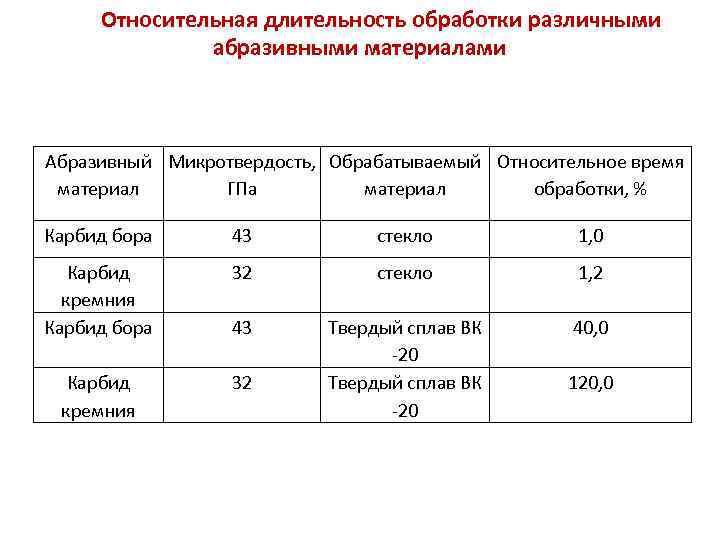

Относительная длительность обработки различными абразивными материалами Абразивный Микротвердость, Обрабатываемый Относительное время материал ГПа материал обработки, % Карбид бора 43 стекло 1, 0 Карбид кремния Карбид бора 32 стекло 1, 2 43 40, 0 Карбид кремния 32 Твердый сплав ВК -20 120, 0

Установка для гидроабразивной обработки

Изделия, полученные методом гидроабразивной обработки

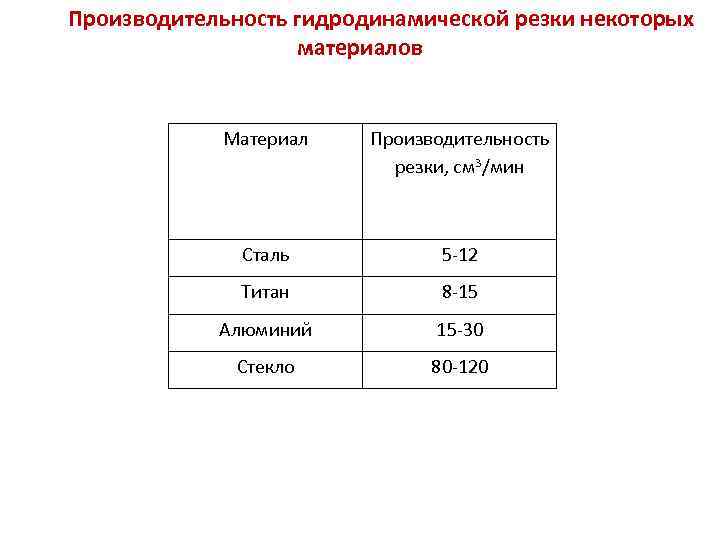

Производительность гидродинамической резки некоторых материалов Материал Производительность резки, см 3/мин Сталь 5 -12 Титан 8 -15 Алюминий 15 -30 Стекло 80 -120

Гравировка керамического вала при помощи двух лазерных комплексов. Посредством полупроводникового. YAG-лазера и мощного СO 2 -лазера. Данные установки позволяют гравировать валы с широким спектром линиатур (от 40 до 400 лин/см) и величин краскопереноса.

Результаты лазерного сверления отверстий в керамических материалах. Деталь, материал Толщина, Диаметр Используемый Выходная Число Время, мм отверстия, лазер мощность импульсов с мм лазера Алмазные 1 0, 05 CO 2 0, 5 -1, 0 Дж 20 2 фильеры Рубиновый 0, 3 0, 06 CO 2 40 к. Вт 40 0, 1 подшипник феррит 1 0, 1 CO 2 0, 5 -1, 0 Дж 10 1 Алюмооксидная 3 0, 2 CO 2 1, 0 -2, 0 Дж 50 5 керамика Алюмооксидная 3, 2 0, 25 Рубиновый 1, 4 Дж 40 8 керамика 0, 6 0, 5 CO 2 75 Вт 0, 2 Плавленый кварц 0, 7 3 5, 8 0, 25 0, 2 1, 6 CO 2 250 Вт 600 Вт 100 Вт - 1 3 3

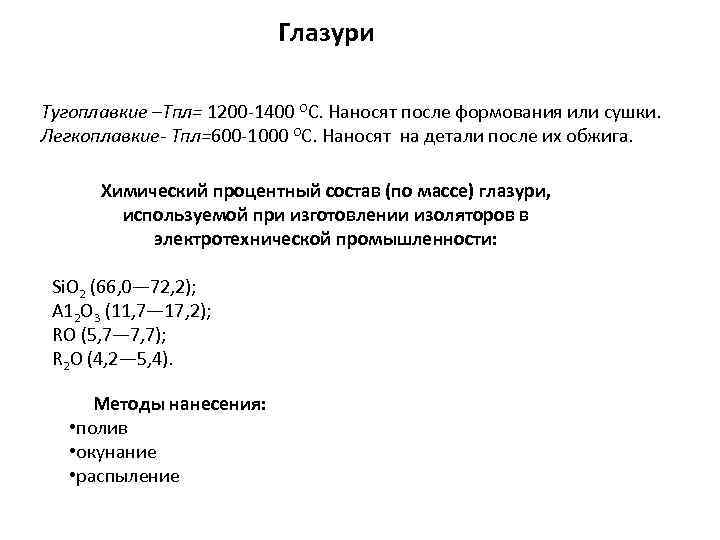

Глазури Тугоплавкие –Тпл= 1200 -1400 ОС. Наносят после формования или сушки. Легкоплавкие- Тпл=600 -1000 ОС. Наносят на детали после их обжига. Химический процентный состав (по массе) глазури, используемой при изготовлении изоляторов в электротехнической промышленности: Si. O 2 (66, 0— 72, 2); А 12 О 3 (11, 7— 17, 2); RO (5, 7— 7, 7); R 2 O (4, 2— 5, 4). Методы нанесения: • полив • окунание • распыление

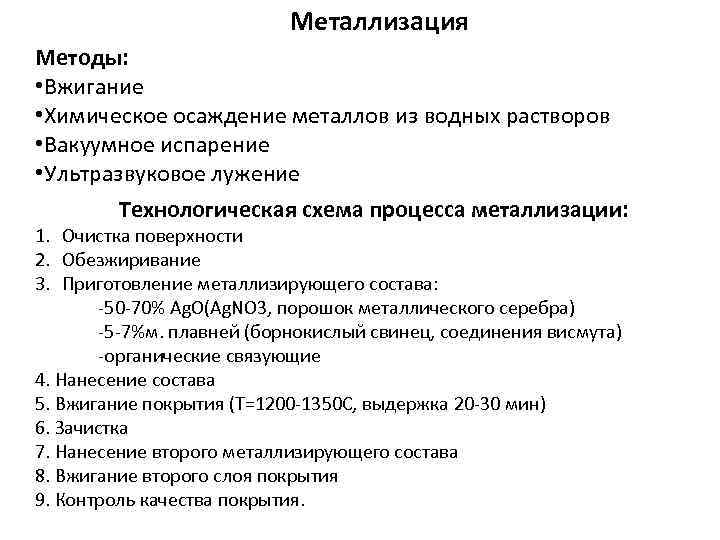

Металлизация Методы: • Вжигание • Химическое осаждение металлов из водных растворов • Вакуумное испарение • Ультразвуковое лужение Технологическая схема процесса металлизации: 1. Очистка поверхности 2. Обезжиривание 3. Приготовление металлизирующего состава: -50 -70% Ag. O(Ag. NO 3, порошок металлического серебра) -5 -7%м. плавней (борнокислый свинец, соединения висмута) -органические связующие 4. Нанесение состава 5. Вжигание покрытия (Т=1200 -1350 С, выдержка 20 -30 мин) 6. Зачистка 7. Нанесение второго металлизирующего состава 8. Вжигание второго слоя покрытия 9. Контроль качества покрытия.

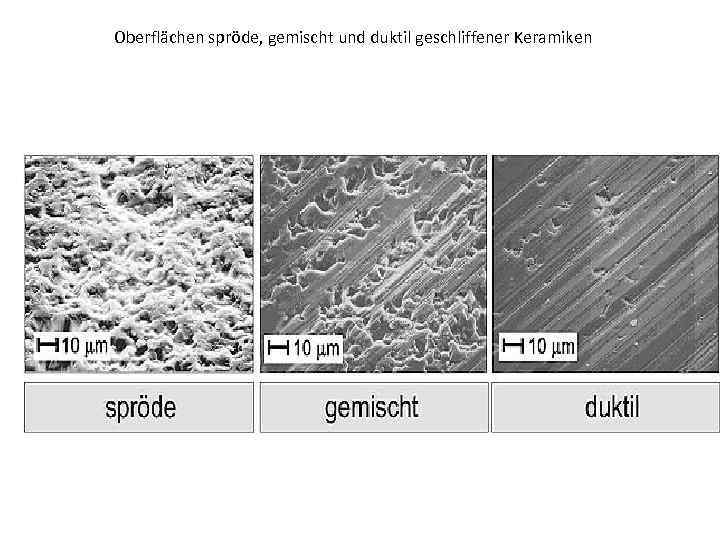

Oberflächen spröde, gemischt und duktil geschliffener Keramiken

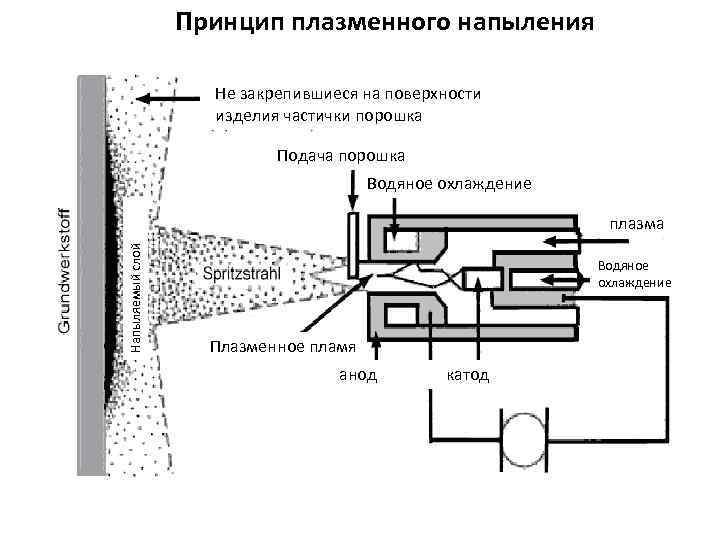

Принцип плазменного напыления Не закрепившиеся на поверхности изделия частички порошка Подача порошка Водяное охлаждение Напыляемый слой плазма Водяное охлаждение Плазменное пламя анод катод

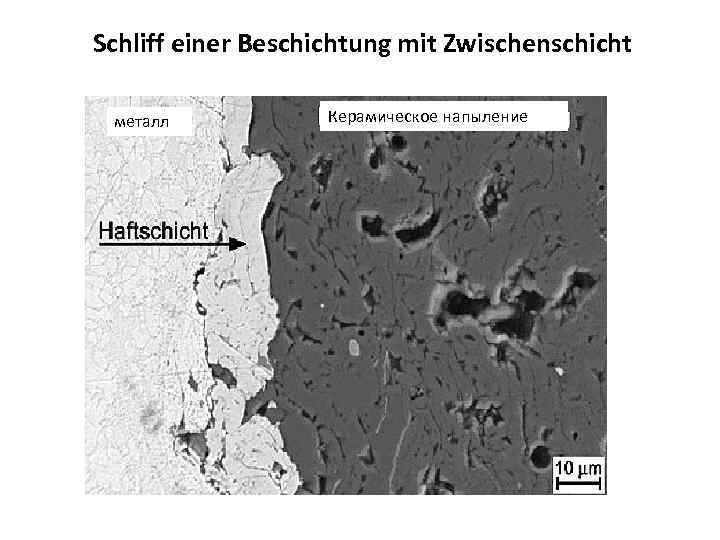

Schliff einer Beschichtung mit Zwischenschicht металл Керамическое напыление

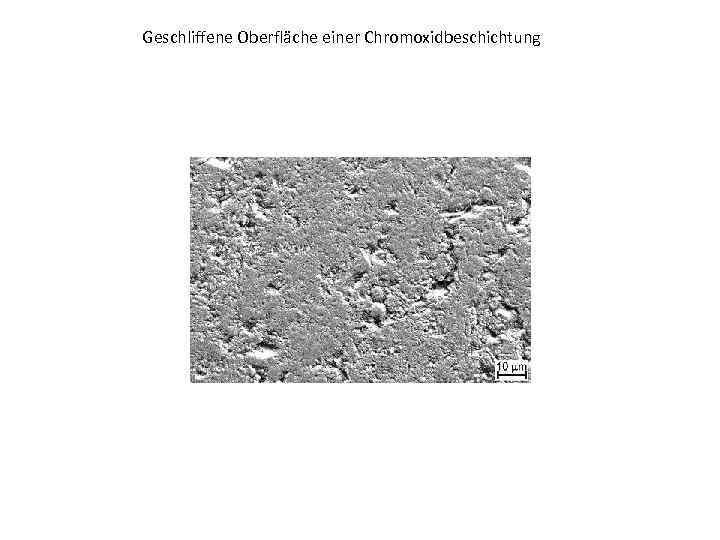

Geschliffene Oberfläche einer Chromoxidbeschichtung

Детали с напыленным износостойким покрытием

Детали с напылением для термической и электрической изоляции

нанесение керамического покрытия твердостью более 1200 HV при помощи детонационного оборудования, а также системы плазменного напыления Praxair ™. Для нанесения покрытий используются порошки.

5lektion-ker2009-2010-2.ppt