Синтез наночастиц_пленок_механ_порошок.ppt

- Количество слайдов: 52

Методы синтеза наночастиц

Методы синтеза наночастиц

2

2

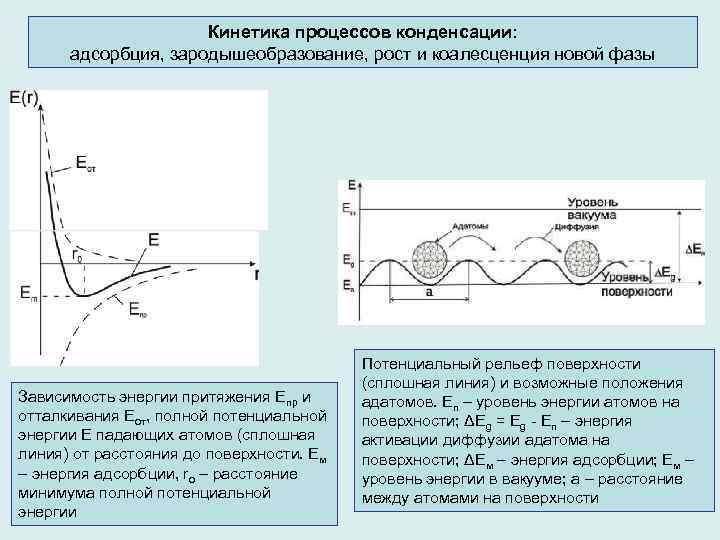

Кинетика процессов конденсации: адсорбция, зародышеобразование, рост и коалесценция новой фазы Зависимость энергии притяжения Eпр и отталкивания Eот, полной потенциальной энергии E падающих атомов (сплошная линия) от расстояния до поверхности. Ем – энергия адсорбции, ro – расстояние минимума полной потенциальной энергии Потенциальный рельеф поверхности (сплошная линия) и возможные положения адатомов. Еп – уровень энергии атомов на поверхности; ΔЕg = Еg - Еп – энергия активации диффузии адатома на поверхности; ΔЕм – энергия адсорбции; Ем – уровень энергии в вакууме; а – расстояние между атомами на поверхности 3

Кинетика процессов конденсации: адсорбция, зародышеобразование, рост и коалесценция новой фазы Зависимость энергии притяжения Eпр и отталкивания Eот, полной потенциальной энергии E падающих атомов (сплошная линия) от расстояния до поверхности. Ем – энергия адсорбции, ro – расстояние минимума полной потенциальной энергии Потенциальный рельеф поверхности (сплошная линия) и возможные положения адатомов. Еп – уровень энергии атомов на поверхности; ΔЕg = Еg - Еп – энергия активации диффузии адатома на поверхности; ΔЕм – энергия адсорбции; Ем – уровень энергии в вакууме; а – расстояние между атомами на поверхности 3

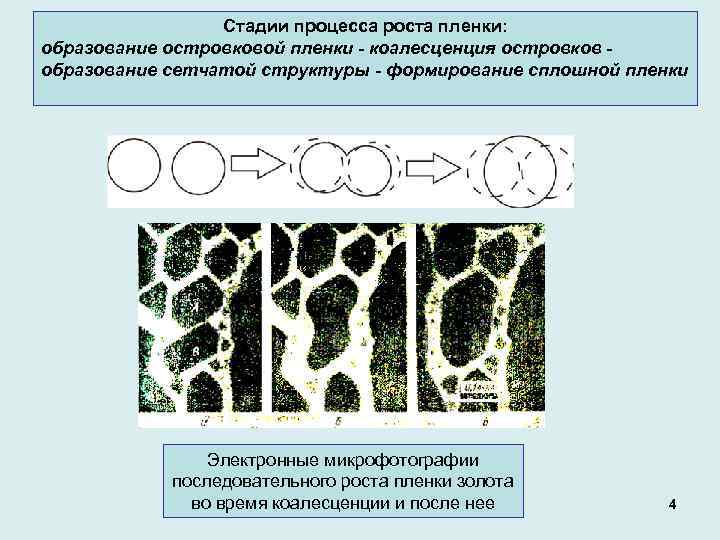

Стадии процесса роста пленки: образование островковой пленки - коалесценция островков образование сетчатой структуры - формирование сплошной пленки Электронные микрофотографии последовательного роста пленки золота во время коалесценции и после нее 4

Стадии процесса роста пленки: образование островковой пленки - коалесценция островков образование сетчатой структуры - формирование сплошной пленки Электронные микрофотографии последовательного роста пленки золота во время коалесценции и после нее 4

Режимы роста тонких пленок: послойный, островковый и промежуточный (в зависимости от того, как они взаимодействуют друг с другом и подложкой). Островковый режим или режим Фольмера-Вебера реализуется в случае, когда атомы осаждаемого вещества связаны между собою сильнее, чем с подложкой. В островковом режиме маленькие зародыши образуются прямо на поверхности подложки и затем растут, превращаясь в большие островки конденсированной фазы. Затем, сливаясь (этот процесс называется коалесценцией) образуют островки все большего размера, и после стадии заполнения каналов образуют сплошную пленку. Послойный режим или режим Франка ― Ван дер Мерве реализуется в противоположном случае, когда атомы осаждаемого вещества связаны с подложкой более сильно, чем друг с другом. Моноатомные слои заполняются в этом режиме по очереди, т. е. двумерные зародыши (толщиной в один атом) следующего слоя образуются на верхней части зародышей предыдущего слоя после его заполнения. 5

Режимы роста тонких пленок: послойный, островковый и промежуточный (в зависимости от того, как они взаимодействуют друг с другом и подложкой). Островковый режим или режим Фольмера-Вебера реализуется в случае, когда атомы осаждаемого вещества связаны между собою сильнее, чем с подложкой. В островковом режиме маленькие зародыши образуются прямо на поверхности подложки и затем растут, превращаясь в большие островки конденсированной фазы. Затем, сливаясь (этот процесс называется коалесценцией) образуют островки все большего размера, и после стадии заполнения каналов образуют сплошную пленку. Послойный режим или режим Франка ― Ван дер Мерве реализуется в противоположном случае, когда атомы осаждаемого вещества связаны с подложкой более сильно, чем друг с другом. Моноатомные слои заполняются в этом режиме по очереди, т. е. двумерные зародыши (толщиной в один атом) следующего слоя образуются на верхней части зародышей предыдущего слоя после его заполнения. 5

В промежуточном режиме, или режиме Странского-Крастанова, вначале реализуется послойный рост, затем, после заполнения одного - двух слоев начинается островковый режим роста. Причин смены механизмов роста несколько. Основная из них - параметр решетки не может оставаться неизменным при заполнении очередного слоя. Его изменение приводит к сильному увеличению энергии поверхности раздела адсорбат - промежуточный слой, которое обеспечивает выполнение критерия островкового режима. Вторая стадия. Рост зерен вокруг образовавшихся зерен начинают расти пространственные островки. В зависимости от температуры подложки они могут быть жидкими каплями или монокристаллами. Температура плавления островков на 2/3 меньше температуры плавления объемного материала. 6

В промежуточном режиме, или режиме Странского-Крастанова, вначале реализуется послойный рост, затем, после заполнения одного - двух слоев начинается островковый режим роста. Причин смены механизмов роста несколько. Основная из них - параметр решетки не может оставаться неизменным при заполнении очередного слоя. Его изменение приводит к сильному увеличению энергии поверхности раздела адсорбат - промежуточный слой, которое обеспечивает выполнение критерия островкового режима. Вторая стадия. Рост зерен вокруг образовавшихся зерен начинают расти пространственные островки. В зависимости от температуры подложки они могут быть жидкими каплями или монокристаллами. Температура плавления островков на 2/3 меньше температуры плавления объемного материала. 6

Третья стадия. Объединение островков. При пограничном контакте за счет разрушения границы и выделения при этом тепла островки расплавляются, а после слияния охлаждаются, образуя новый монокристалл. На монокристаллической подложке ориентация большинства островков повторяет ориентацию подложки. Межсоединения островков образуют сеть с пустотными каналами. Четвертая стадия. Заполнение каналов. Для каждой пары конденсат подложка при заданной скорости осаждения существует критическая температура подложки, выше которой происходит рост кристаллически ориентированной пленки независимо от степени несовершенства исходного кристалла. Конденсация при температурах ниже критической приводит к разориентации структуры пленки и при низких температурах (порядка 1/3 температуры плавления объемного образца) получается аморфная структура. 7

Третья стадия. Объединение островков. При пограничном контакте за счет разрушения границы и выделения при этом тепла островки расплавляются, а после слияния охлаждаются, образуя новый монокристалл. На монокристаллической подложке ориентация большинства островков повторяет ориентацию подложки. Межсоединения островков образуют сеть с пустотными каналами. Четвертая стадия. Заполнение каналов. Для каждой пары конденсат подложка при заданной скорости осаждения существует критическая температура подложки, выше которой происходит рост кристаллически ориентированной пленки независимо от степени несовершенства исходного кристалла. Конденсация при температурах ниже критической приводит к разориентации структуры пленки и при низких температурах (порядка 1/3 температуры плавления объемного образца) получается аморфная структура. 7

8

8

Обычно процесс испарения связан с плавлением материала, хотя температура испарения может отличаться от температуры плавления на сотни градусов. К примеру, температура плавления для алюминия, золота и марганца 961, 1063 и 1244 градусов Цельсия, а температура испарения 1150, 1465 и 980 градусов Цельсия соответственно. Марганец начинает интенсивно испаряться (сублимировать) раньше, чем плавиться. Поэтому за температуру испарения принимают температуру, при которой парциальное давление паров испаряемого вещества составляет приблизительно 1, 3 Па. Поток испарившихся частиц в вакууме образуется в случае, когда давление пара испаряемого материала превышает давление остаточных газов в камере. Тогда возникает поток пара, направленный от испарителя к подложке. Для испарения вещества можно использовать электронный или лазерный луч, джоулево тепло, высокочастотное поле и другие источники тепла. Поскольку энергия, с которой атом или молекула подходит к подложке, невелика, то и адгезия оставляет желать лучшего. Вследствие изотропности распространения пара его плотность подчиняется косинусоидальному закону распределения. Поэтому пленки получаются неравномерными по толщине. Увеличение расстояния испаритель подложка или применение планетарных карусельных систем улучшают качество, но имеют недостатки. 9

Обычно процесс испарения связан с плавлением материала, хотя температура испарения может отличаться от температуры плавления на сотни градусов. К примеру, температура плавления для алюминия, золота и марганца 961, 1063 и 1244 градусов Цельсия, а температура испарения 1150, 1465 и 980 градусов Цельсия соответственно. Марганец начинает интенсивно испаряться (сублимировать) раньше, чем плавиться. Поэтому за температуру испарения принимают температуру, при которой парциальное давление паров испаряемого вещества составляет приблизительно 1, 3 Па. Поток испарившихся частиц в вакууме образуется в случае, когда давление пара испаряемого материала превышает давление остаточных газов в камере. Тогда возникает поток пара, направленный от испарителя к подложке. Для испарения вещества можно использовать электронный или лазерный луч, джоулево тепло, высокочастотное поле и другие источники тепла. Поскольку энергия, с которой атом или молекула подходит к подложке, невелика, то и адгезия оставляет желать лучшего. Вследствие изотропности распространения пара его плотность подчиняется косинусоидальному закону распределения. Поэтому пленки получаются неравномерными по толщине. Увеличение расстояния испаритель подложка или применение планетарных карусельных систем улучшают качество, но имеют недостатки. 9

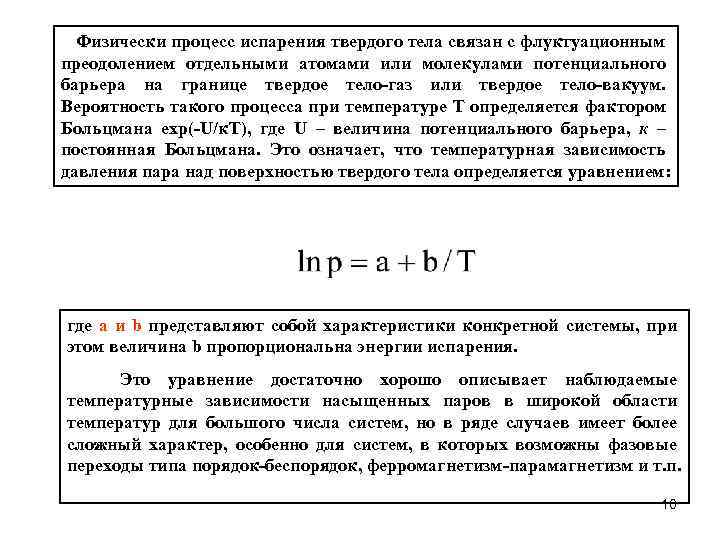

Физически процесс испарения твердого тела связан с флуктуационным преодолением отдельными атомами или молекулами потенциального барьера на границе твердое тело-газ или твердое тело-вакуум. Вероятность такого процесса при температуре Т определяется фактором Больцмана exp(-U/к. T), где U – величина потенциального барьера, к – постоянная Больцмана. Это означает, что температурная зависимость давления пара над поверхностью твердого тела определяется уравнением: где a и b представляют собой характеристики конкретной системы, при этом величина b пропорциональна энергии испарения. Это уравнение достаточно хорошо описывает наблюдаемые температурные зависимости насыщенных паров в широкой области температур для большого числа систем, но в ряде случаев имеет более сложный характер, особенно для систем, в которых возможны фазовые переходы типа порядок-беспорядок, ферромагнетизм-парамагнетизм и т. п. 10

Физически процесс испарения твердого тела связан с флуктуационным преодолением отдельными атомами или молекулами потенциального барьера на границе твердое тело-газ или твердое тело-вакуум. Вероятность такого процесса при температуре Т определяется фактором Больцмана exp(-U/к. T), где U – величина потенциального барьера, к – постоянная Больцмана. Это означает, что температурная зависимость давления пара над поверхностью твердого тела определяется уравнением: где a и b представляют собой характеристики конкретной системы, при этом величина b пропорциональна энергии испарения. Это уравнение достаточно хорошо описывает наблюдаемые температурные зависимости насыщенных паров в широкой области температур для большого числа систем, но в ряде случаев имеет более сложный характер, особенно для систем, в которых возможны фазовые переходы типа порядок-беспорядок, ферромагнетизм-парамагнетизм и т. п. 10

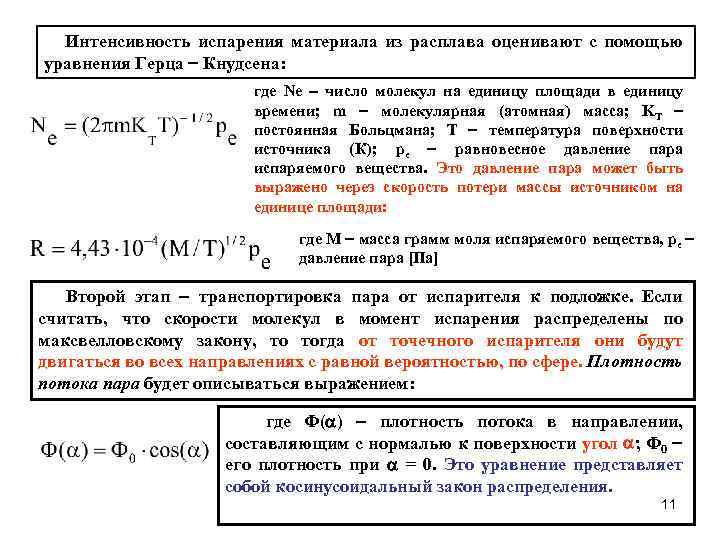

Интенсивность испарения материала из расплава оценивают с помощью уравнения Герца Кнудсена: где Ne число молекул на единицу площади в единицу времени; m молекулярная (атомная) масса; KT постоянная Больцмана; Т температура поверхности источника (К); pe равновесное давление пара испаряемого вещества. Это давление пара может быть выражено через скорость потери массы источником на единице площади: где М масса грамм моля испаряемого вещества, pe давление пара [Па] Второй этап транспортировка пара от испарителя к подложке. Если считать, что скорости молекул в момент испарения распределены по максвелловскому закону, то тогда от точечного испарителя они будут двигаться во всех направлениях с равной вероятностью, по сфере. Плотность потока пара будет описываться выражением: где Ф( ) плотность потока в направлении, составляющим с нормалью к поверхности угол ; Ф 0 его плотность при = 0. Это уравнение представляет собой косинусоидальный закон распределения. 11

Интенсивность испарения материала из расплава оценивают с помощью уравнения Герца Кнудсена: где Ne число молекул на единицу площади в единицу времени; m молекулярная (атомная) масса; KT постоянная Больцмана; Т температура поверхности источника (К); pe равновесное давление пара испаряемого вещества. Это давление пара может быть выражено через скорость потери массы источником на единице площади: где М масса грамм моля испаряемого вещества, pe давление пара [Па] Второй этап транспортировка пара от испарителя к подложке. Если считать, что скорости молекул в момент испарения распределены по максвелловскому закону, то тогда от точечного испарителя они будут двигаться во всех направлениях с равной вероятностью, по сфере. Плотность потока пара будет описываться выражением: где Ф( ) плотность потока в направлении, составляющим с нормалью к поверхности угол ; Ф 0 его плотность при = 0. Это уравнение представляет собой косинусоидальный закон распределения. 11

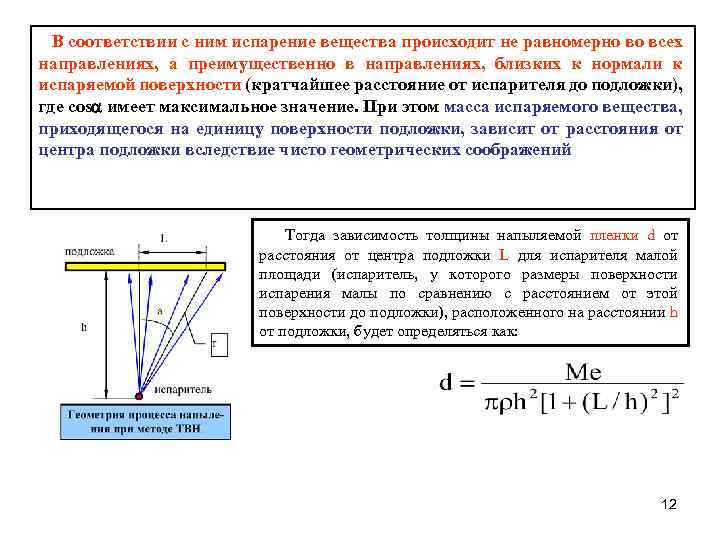

В соответствии с ним испарение вещества происходит не равномерно во всех направлениях, а преимущественно в направлениях, близких к нормали к испаряемой поверхности (кратчайшее расстояние от испарителя до подложки), где cos имеет максимальное значение. При этом масса испаряемого вещества, приходящегося на единицу поверхности подложки, зависит от расстояния от центра подложки вследствие чисто геометрических соображений Тогда зависимость толщины напыляемой пленки d от расстояния от центра подложки L для испарителя малой площади (испаритель, у которого размеры поверхности испарения малы по сравнению с расстоянием от этой поверхности до подложки), расположенного на расстоянии h от подложки, будет определяться как: 12

В соответствии с ним испарение вещества происходит не равномерно во всех направлениях, а преимущественно в направлениях, близких к нормали к испаряемой поверхности (кратчайшее расстояние от испарителя до подложки), где cos имеет максимальное значение. При этом масса испаряемого вещества, приходящегося на единицу поверхности подложки, зависит от расстояния от центра подложки вследствие чисто геометрических соображений Тогда зависимость толщины напыляемой пленки d от расстояния от центра подложки L для испарителя малой площади (испаритель, у которого размеры поверхности испарения малы по сравнению с расстоянием от этой поверхности до подложки), расположенного на расстоянии h от подложки, будет определяться как: 12

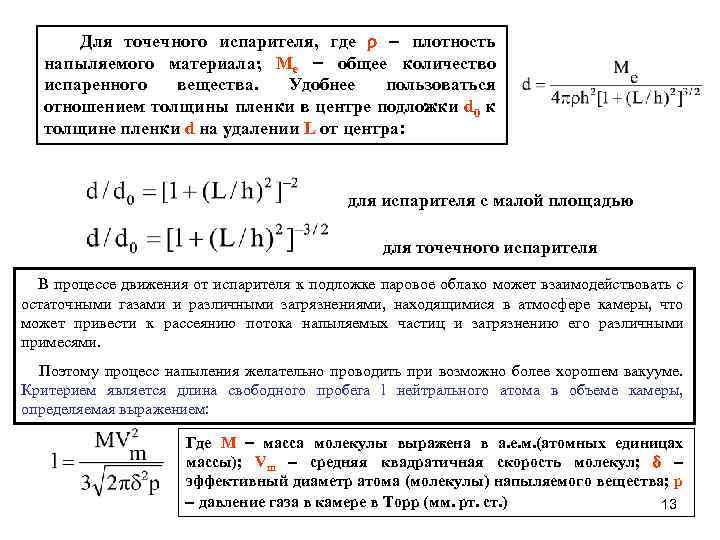

Для точечного испарителя, где плотность напыляемого материала; Me общее количество испаренного вещества. Удобнее пользоваться отношением толщины пленки в центре подложки d 0 к толщине пленки d на удалении L от центра: для испарителя с малой площадью для точечного испарителя В процессе движения от испарителя к подложке паровое облако может взаимодействовать с остаточными газами и различными загрязнениями, находящимися в атмосфере камеры, что может привести к рассеянию потока напыляемых частиц и загрязнению его различными примесями. Поэтому процесс напыления желательно проводить при возможно более хорошем вакууме. Критерием является длина свободного пробега l нейтрального атома в объеме камеры, определяемая выражением: Где М масса молекулы выражена в а. е. м. (атомных единицах массы); Vm средняя квадратичная скорость молекул; эффективный диаметр атома (молекулы) напыляемого вещества; p давление газа в камере в Торр (мм. рт. ст. ) 13

Для точечного испарителя, где плотность напыляемого материала; Me общее количество испаренного вещества. Удобнее пользоваться отношением толщины пленки в центре подложки d 0 к толщине пленки d на удалении L от центра: для испарителя с малой площадью для точечного испарителя В процессе движения от испарителя к подложке паровое облако может взаимодействовать с остаточными газами и различными загрязнениями, находящимися в атмосфере камеры, что может привести к рассеянию потока напыляемых частиц и загрязнению его различными примесями. Поэтому процесс напыления желательно проводить при возможно более хорошем вакууме. Критерием является длина свободного пробега l нейтрального атома в объеме камеры, определяемая выражением: Где М масса молекулы выражена в а. е. м. (атомных единицах массы); Vm средняя квадратичная скорость молекул; эффективный диаметр атома (молекулы) напыляемого вещества; p давление газа в камере в Торр (мм. рт. ст. ) 13

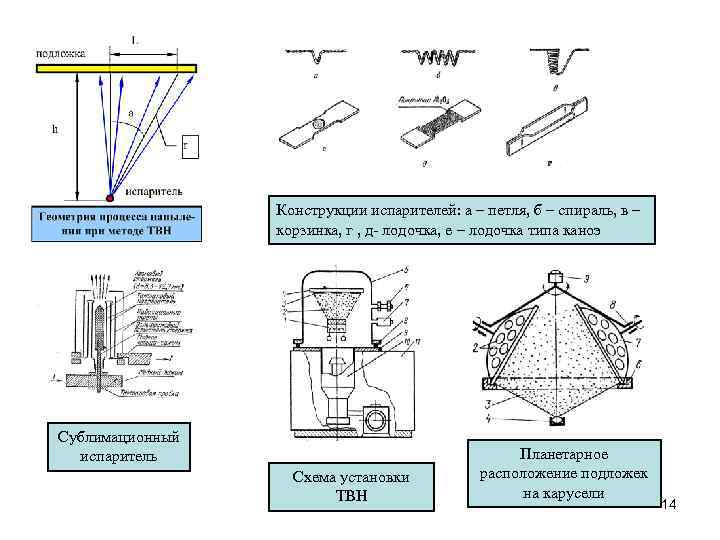

Конструкции испарителей: а – петля, б – спираль, в – корзинка, г , д лодочка, е – лодочка типа каноэ Сублимационный испаритель Схема установки ТВН Планетарное расположение подложек на карусели 14

Конструкции испарителей: а – петля, б – спираль, в – корзинка, г , д лодочка, е – лодочка типа каноэ Сублимационный испаритель Схема установки ТВН Планетарное расположение подложек на карусели 14

Испарители для установки УВН Конструкционные элементы в рабочей камере. Подложкодержатель с подложкой 15

Испарители для установки УВН Конструкционные элементы в рабочей камере. Подложкодержатель с подложкой 15

Оборудование для термического вакуумного напыления 16

Оборудование для термического вакуумного напыления 16

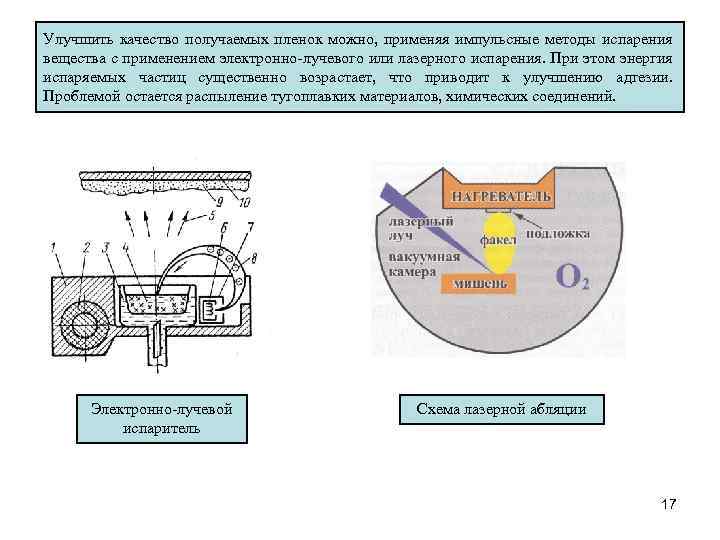

Улучшить качество получаемых пленок можно, применяя импульсные методы испарения вещества с применением электронно лучевого или лазерного испарения. При этом энергия испаряемых частиц существенно возрастает, что приводит к улучшению адгезии. Проблемой остается распыление тугоплавких материалов, химических соединений. Электронно лучевой испаритель Схема лазерной абляции 17

Улучшить качество получаемых пленок можно, применяя импульсные методы испарения вещества с применением электронно лучевого или лазерного испарения. При этом энергия испаряемых частиц существенно возрастает, что приводит к улучшению адгезии. Проблемой остается распыление тугоплавких материалов, химических соединений. Электронно лучевой испаритель Схема лазерной абляции 17

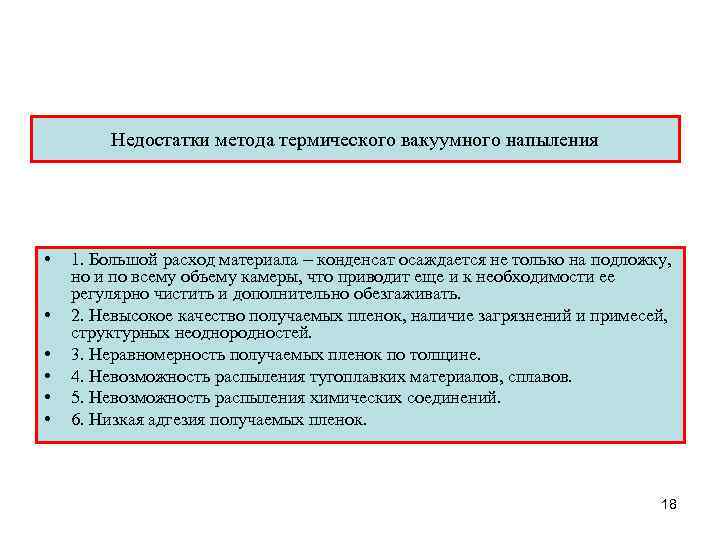

Недостатки метода термического вакуумного напыления • • • 1. Большой расход материала конденсат осаждается не только на подложку, но и по всему объему камеры, что приводит еще и к необходимости ее регулярно чистить и дополнительно обезгаживать. 2. Невысокое качество получаемых пленок, наличие загрязнений и примесей, структурных неоднородностей. 3. Неравномерность получаемых пленок по толщине. 4. Невозможность распыления тугоплавких материалов, сплавов. 5. Невозможность распыления химических соединений. 6. Низкая адгезия получаемых пленок. 18

Недостатки метода термического вакуумного напыления • • • 1. Большой расход материала конденсат осаждается не только на подложку, но и по всему объему камеры, что приводит еще и к необходимости ее регулярно чистить и дополнительно обезгаживать. 2. Невысокое качество получаемых пленок, наличие загрязнений и примесей, структурных неоднородностей. 3. Неравномерность получаемых пленок по толщине. 4. Невозможность распыления тугоплавких материалов, сплавов. 5. Невозможность распыления химических соединений. 6. Низкая адгезия получаемых пленок. 18

Ионное (катодное распыление) Самый перспективный путь улучшения качества пленок это перевод нейтральных атомов в ионизированное состояние и использование энергии электрического поля, а не градиента концентрации. Таким методом является ионное (катодное) распыление. В основе этого метода лежит электрический газовый разряд совокупность явлений, происходящих в газе или парах ртути прохождении через них электрического тока. При бомбардировке поверхности твердого тела (мишени) отдельными атомами, ионами или молекулами, имеющими энергию, большую энергии связи отдельного атома с объемом твердого тела, материал мишени распыляется. Если поблизости от мишени поместить подложку, то часть атомов распыляемой мишени попадет на подложку и будет конденсироваться на ней, образуя пленку. Для бомбардировки мишени исключительно удобно использовать заряженные частицы ионы, так как их легко разгонять до нужной энергии в электрическом поле и управлять ими. Количество ионов зависит от тока электронов с катода, давления газа в камере и напряжения на аноде. При давлении газа в камере выше 10 1 Па средняя длина свободного пробега электрона меньше 1 см. Поэтому если расстояние до анода значительно больше этой длины, то на своем пути до анода электрон успеет испытать большое число столкновений с атомами газа. Для того чтобы эти соударения приводили к ионизациям, электрон должен приобрести в электрическом поле достаточно большую энергию. Энергия ионизации атома аргона, например, составляет 15, 7 э. В. С ростом энергии электрона выше этого значения вероятность ионизации атома при столкновении с электроном сначала растет, а затем начинает уменьшаться. Оптимальная энергия примерно 1000 э. В. 19

Ионное (катодное распыление) Самый перспективный путь улучшения качества пленок это перевод нейтральных атомов в ионизированное состояние и использование энергии электрического поля, а не градиента концентрации. Таким методом является ионное (катодное) распыление. В основе этого метода лежит электрический газовый разряд совокупность явлений, происходящих в газе или парах ртути прохождении через них электрического тока. При бомбардировке поверхности твердого тела (мишени) отдельными атомами, ионами или молекулами, имеющими энергию, большую энергии связи отдельного атома с объемом твердого тела, материал мишени распыляется. Если поблизости от мишени поместить подложку, то часть атомов распыляемой мишени попадет на подложку и будет конденсироваться на ней, образуя пленку. Для бомбардировки мишени исключительно удобно использовать заряженные частицы ионы, так как их легко разгонять до нужной энергии в электрическом поле и управлять ими. Количество ионов зависит от тока электронов с катода, давления газа в камере и напряжения на аноде. При давлении газа в камере выше 10 1 Па средняя длина свободного пробега электрона меньше 1 см. Поэтому если расстояние до анода значительно больше этой длины, то на своем пути до анода электрон успеет испытать большое число столкновений с атомами газа. Для того чтобы эти соударения приводили к ионизациям, электрон должен приобрести в электрическом поле достаточно большую энергию. Энергия ионизации атома аргона, например, составляет 15, 7 э. В. С ростом энергии электрона выше этого значения вероятность ионизации атома при столкновении с электроном сначала растет, а затем начинает уменьшаться. Оптимальная энергия примерно 1000 э. В. 19

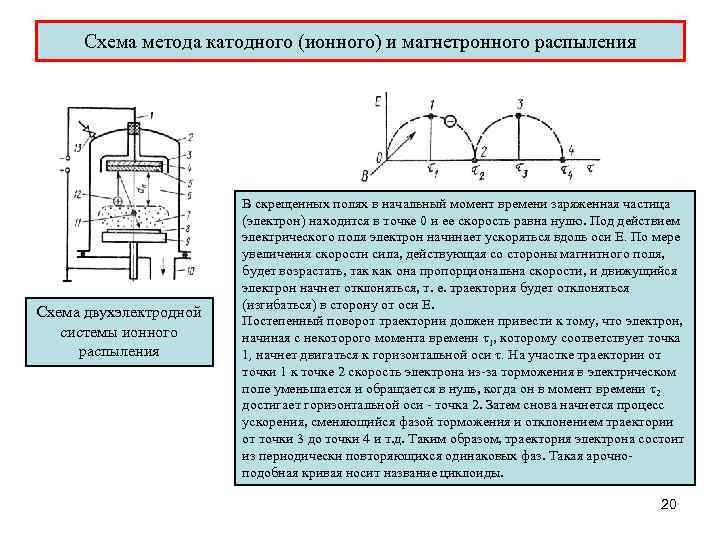

Схема метода катодного (ионного) и магнетронного распыления Схема двухэлектродной системы ионного распыления В скрещенных полях в начальный момент времени заряженная частица (электрон) находится в точке 0 и ее скорость равна нулю. Под действием электрического поля электрон начинает ускоряться вдоль оси Е. По мере увеличения скорости сила, действующая со стороны магнитного поля, будет возрастать, так как она пропорциональна скорости, и движущийся электрон начнет отклоняться, т. е. траектория будет отклоняться (изгибаться) в сторону от оси Е. Постепенный поворот траектории должен привести к тому, что электрон, начиная с некоторого момента времени 1, которому соответствует точка 1, начнет двигаться к горизонтальной оси . На участке траектории от точки 1 к точке 2 скорость электрона из за торможения в электрическом поле уменьшается и обращается в нуль, когда он в момент времени 2 достигает горизонтальной оси точка 2. Затем снова начнется процесс ускорения, сменяющийся фазой торможения и отклонением траектории от точки 3 до точки 4 и т. д. Таким образом, траектория электрона состоит из периодически повторяющихся одинаковых фаз. Такая арочно подобная кривая носит название циклоиды. 20

Схема метода катодного (ионного) и магнетронного распыления Схема двухэлектродной системы ионного распыления В скрещенных полях в начальный момент времени заряженная частица (электрон) находится в точке 0 и ее скорость равна нулю. Под действием электрического поля электрон начинает ускоряться вдоль оси Е. По мере увеличения скорости сила, действующая со стороны магнитного поля, будет возрастать, так как она пропорциональна скорости, и движущийся электрон начнет отклоняться, т. е. траектория будет отклоняться (изгибаться) в сторону от оси Е. Постепенный поворот траектории должен привести к тому, что электрон, начиная с некоторого момента времени 1, которому соответствует точка 1, начнет двигаться к горизонтальной оси . На участке траектории от точки 1 к точке 2 скорость электрона из за торможения в электрическом поле уменьшается и обращается в нуль, когда он в момент времени 2 достигает горизонтальной оси точка 2. Затем снова начнется процесс ускорения, сменяющийся фазой торможения и отклонением траектории от точки 3 до точки 4 и т. д. Таким образом, траектория электрона состоит из периодически повторяющихся одинаковых фаз. Такая арочно подобная кривая носит название циклоиды. 20

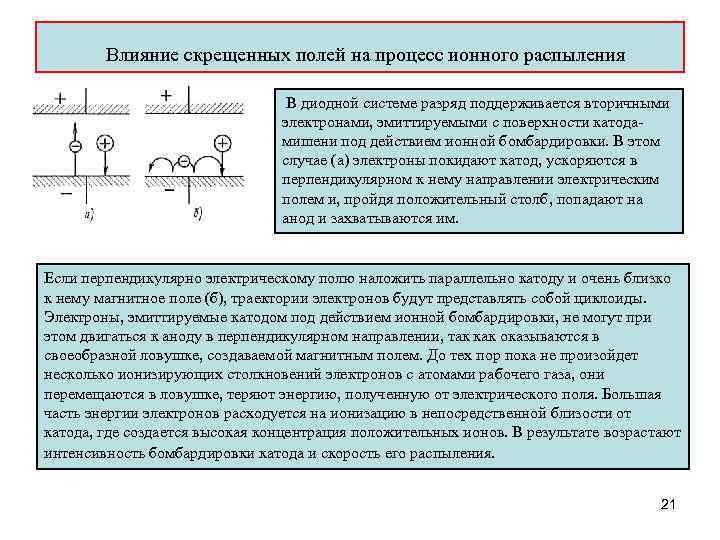

Влияние скрещенных полей на процесс ионного распыления В диодной системе разряд поддерживается вторичными электронами, эмиттируемыми с поверхности катода мишени под действием ионной бомбардировки. В этом случае (а) электроны покидают катод, ускоряются в перпендикулярном к нему направлении электрическим полем и, пройдя положительный столб, попадают на анод и захватываются им. Если перпендикулярно электрическому полю наложить параллельно катоду и очень близко к нему магнитное поле (б), траектории электронов будут представлять собой циклоиды. Электроны, эмиттируемые катодом под действием ионной бомбардировки, не могут при этом двигаться к аноду в перпендикулярном направлении, так как оказываются в своеобразной ловушке, создаваемой магнитным полем. До тех пор пока не произойдет несколько ионизирующих столкновений электронов с атомами рабочего газа, они перемещаются в ловушке, теряют энергию, полученную от электрического поля. Большая часть энергии электронов расходуется на ионизацию в непосредственной близости от катода, где создается высокая концентрация положительных ионов. В результате возрастают интенсивность бомбардировки катода и скорость его распыления. 21

Влияние скрещенных полей на процесс ионного распыления В диодной системе разряд поддерживается вторичными электронами, эмиттируемыми с поверхности катода мишени под действием ионной бомбардировки. В этом случае (а) электроны покидают катод, ускоряются в перпендикулярном к нему направлении электрическим полем и, пройдя положительный столб, попадают на анод и захватываются им. Если перпендикулярно электрическому полю наложить параллельно катоду и очень близко к нему магнитное поле (б), траектории электронов будут представлять собой циклоиды. Электроны, эмиттируемые катодом под действием ионной бомбардировки, не могут при этом двигаться к аноду в перпендикулярном направлении, так как оказываются в своеобразной ловушке, создаваемой магнитным полем. До тех пор пока не произойдет несколько ионизирующих столкновений электронов с атомами рабочего газа, они перемещаются в ловушке, теряют энергию, полученную от электрического поля. Большая часть энергии электронов расходуется на ионизацию в непосредственной близости от катода, где создается высокая концентрация положительных ионов. В результате возрастают интенсивность бомбардировки катода и скорость его распыления. 21

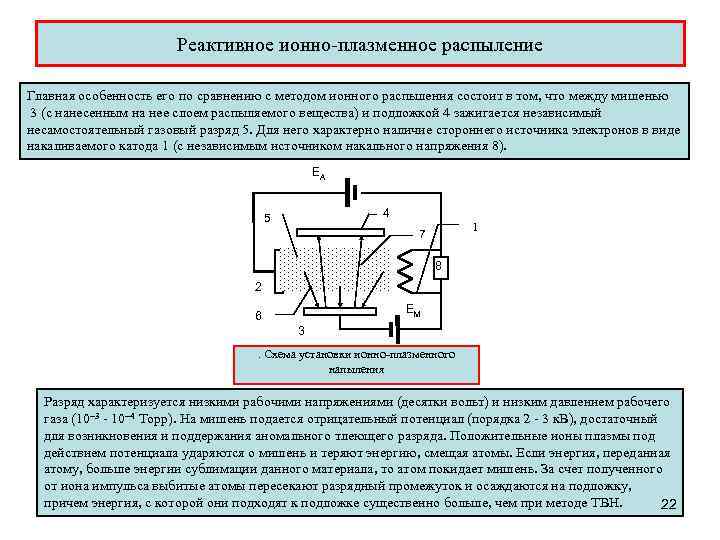

Реактивное ионно плазменное распыление Главная особенность его по сравнению с методом ионного распыления состоит в том, что между мишенью 3 (с нанесенным на нее слоем распыляемого вещества) и подложкой 4 зажигается независимый несамостоятельный газовый разряд 5. Для него характерно наличие стороннего источника электронов в виде накаливаемого катода 1 (с независимым источником накального напряжения 8). ЕА 4 5 1 7 8 2 ЕМ 6 3 . Схема установки ионно плазменного напыления Разряд характеризуется низкими рабочими напряжениями (десятки вольт) и низким давлением рабочего газа (10 3 10 4 Торр). На мишень подается отрицательный потенциал (порядка 2 3 к. В), достаточный для возникновения и поддержания аномального тлеющего разряда. Положительные ионы плазмы под действием потенциала ударяются о мишень и теряют энергию, смещая атомы. Если энергия, переданная атому, больше энергии сублимации данного материала, то атом покидает мишень. За счет полученного от иона импульса выбитые атомы пересекают разрядный промежуток и осаждаются на подложку, причем энергия, с которой они подходят к подложке существенно больше, чем при методе ТВН. 22

Реактивное ионно плазменное распыление Главная особенность его по сравнению с методом ионного распыления состоит в том, что между мишенью 3 (с нанесенным на нее слоем распыляемого вещества) и подложкой 4 зажигается независимый несамостоятельный газовый разряд 5. Для него характерно наличие стороннего источника электронов в виде накаливаемого катода 1 (с независимым источником накального напряжения 8). ЕА 4 5 1 7 8 2 ЕМ 6 3 . Схема установки ионно плазменного напыления Разряд характеризуется низкими рабочими напряжениями (десятки вольт) и низким давлением рабочего газа (10 3 10 4 Торр). На мишень подается отрицательный потенциал (порядка 2 3 к. В), достаточный для возникновения и поддержания аномального тлеющего разряда. Положительные ионы плазмы под действием потенциала ударяются о мишень и теряют энергию, смещая атомы. Если энергия, переданная атому, больше энергии сублимации данного материала, то атом покидает мишень. За счет полученного от иона импульса выбитые атомы пересекают разрядный промежуток и осаждаются на подложку, причем энергия, с которой они подходят к подложке существенно больше, чем при методе ТВН. 22

Реактивное распыление применяют для нанесения пленок химических соединений (оксидов, нитридов). Требуемое химическое соединение получают, подбирая материал распыляемой мишени и рабочий газ. При этом методе в рабочую камеру в процессе распыления вводят дозированное количество так называемых реактивных (химически активных) газов. Причем для нанесения пленок оксидов и нитридов в рабочий газ аргон добавляют соответственно кислород и азот. Основными условиями при получении требуемых соединений является тщательная очистка реагентов и отсутствие натекания, а также газовыделения в камере. Недостаток реактивного распыления возможность осаждения соединений на катоде, что существенно уменьшает скорость роста пленки. При реактивном распылении реакции могут протекать как на мишени, так и в растущей пленке, что зависит от соотношений реактивного газа и аргона. В отсутствие аргона реакции происходят на мишени. При этом разряд протекает вяло, так как большинство атомов реактивного газа расходуется на образование на поверхности мишени соединений, которые препятствуют распылению. Чтобы реактивные процессы проходили на подложке, количество реактивного газа не должно превышать 10 %; остальное составляет аргон. При нанесении реактивным распылением диэлектрических пленок нитрида кремния Si 3 N 4 происходит аналогичный процесс. В рабочую камеру напускают тщательно осушенный и очищенный от кислорода аргон с добавкой азота. Ионы этих газов, бомбардируя кремниевый катод, выбивают из него атомы кремния и на подложке вследствие большой химической активности ионизированных атомов азота образуется пленка нитрида кремния Si 3 N 4, отличающаяся высокой химической стойкостью. Пик формы – высокочастотное магнетронное ионно плазменное распыление. 23

Реактивное распыление применяют для нанесения пленок химических соединений (оксидов, нитридов). Требуемое химическое соединение получают, подбирая материал распыляемой мишени и рабочий газ. При этом методе в рабочую камеру в процессе распыления вводят дозированное количество так называемых реактивных (химически активных) газов. Причем для нанесения пленок оксидов и нитридов в рабочий газ аргон добавляют соответственно кислород и азот. Основными условиями при получении требуемых соединений является тщательная очистка реагентов и отсутствие натекания, а также газовыделения в камере. Недостаток реактивного распыления возможность осаждения соединений на катоде, что существенно уменьшает скорость роста пленки. При реактивном распылении реакции могут протекать как на мишени, так и в растущей пленке, что зависит от соотношений реактивного газа и аргона. В отсутствие аргона реакции происходят на мишени. При этом разряд протекает вяло, так как большинство атомов реактивного газа расходуется на образование на поверхности мишени соединений, которые препятствуют распылению. Чтобы реактивные процессы проходили на подложке, количество реактивного газа не должно превышать 10 %; остальное составляет аргон. При нанесении реактивным распылением диэлектрических пленок нитрида кремния Si 3 N 4 происходит аналогичный процесс. В рабочую камеру напускают тщательно осушенный и очищенный от кислорода аргон с добавкой азота. Ионы этих газов, бомбардируя кремниевый катод, выбивают из него атомы кремния и на подложке вследствие большой химической активности ионизированных атомов азота образуется пленка нитрида кремния Si 3 N 4, отличающаяся высокой химической стойкостью. Пик формы – высокочастотное магнетронное ионно плазменное распыление. 23

К преимуществам метода ионно плазменного распыления можно отнести: 1. Большая площадь распыляемой пластины материала мишени, выполняющей функции источника атомов осаждаемого вещества, позволяет получить равномерные по толщине пленки на подложках больших размеров, что обеспечивает эффективную реализацию группового метода обработки; 2. Мишень представляет собой длительно не заменяемый источник материала (при толщине пластины 3 мм смена производиться один раз в месяц при двухсменной работе), что облегчает автоматизацию, повышает однородность процесса; 3. Обеспечивается высокая адгезия пленки к подложке благодаря большой энергии конденсирующихся атомов; 4. Получение пленок из тугоплавких металлов протекает без перегрева вакуумной камеры; 5. Возможно получение окисных, нитридных и других пленок, в том числе легированных, в результате химических реакций атомов распыляемого металла с вводимыми в камеру газами; 6. Можно проводить окисление плазменным анодированием; 7. Можно получать органические пленки. 8. Потери материала минимизированы, т. к. весь процесс происходит в геометрическом промежутке мишень подложка, исключая объем камеры, как это имеет место в методе ТВН. Основным недостатком является невозможность получения полупроводниковых пленок 24

К преимуществам метода ионно плазменного распыления можно отнести: 1. Большая площадь распыляемой пластины материала мишени, выполняющей функции источника атомов осаждаемого вещества, позволяет получить равномерные по толщине пленки на подложках больших размеров, что обеспечивает эффективную реализацию группового метода обработки; 2. Мишень представляет собой длительно не заменяемый источник материала (при толщине пластины 3 мм смена производиться один раз в месяц при двухсменной работе), что облегчает автоматизацию, повышает однородность процесса; 3. Обеспечивается высокая адгезия пленки к подложке благодаря большой энергии конденсирующихся атомов; 4. Получение пленок из тугоплавких металлов протекает без перегрева вакуумной камеры; 5. Возможно получение окисных, нитридных и других пленок, в том числе легированных, в результате химических реакций атомов распыляемого металла с вводимыми в камеру газами; 6. Можно проводить окисление плазменным анодированием; 7. Можно получать органические пленки. 8. Потери материала минимизированы, т. к. весь процесс происходит в геометрическом промежутке мишень подложка, исключая объем камеры, как это имеет место в методе ТВН. Основным недостатком является невозможность получения полупроводниковых пленок 24

Применение ионных пучков для синтеза тонких аморфных пленок Аксиомой современной полупроводниковой технологии является неоспоримое преимущество монокристаллических материалов над поликристаллическими и, тем более, аморфными. С точки зрения титанов полупроводниковой технологии аморфное состояние принципиально неустойчиво, неуправляемая кристаллизация может привести к потере однородности материала, к разрушению созданного из него прибора и другим, еще более катастрофическим последствиям. Однако в природе имеется пример исключительно стабильного аморфного вещества это обсидиан (вулканическое стекло), основой которого является двуокись кремния. Особые квантовые свойства валентных связей кремния определяют его склонность к образованию аморфных структур. Металлы в аморфном состоянии получить значительно труднее, лишь в последнее время с помощью сверхбыстрой закалки получены аморфные металлы с уникальными магнитными, антикоррозионными и другими свойствами. Монокристалл оказался таким удобным для современной технологии потому, что царящий в нем идеальный порядок создает однородную среду и как бы имитирует вакуум, но при переходе к нанотехнологии жесткий внутренний порядок кристалла вносит слишком серьезные ограничения в технологию. Хаос аморфного диэлектрика может являться более благоприятной средой для формирования приборов на основе нанотехнологии. Одним из способов формирования аморфных структур является применение ионных пучков с энергией порядка 100 э. В и более. Такие ионы могут создавать любые структурные связи, пробивая химические барьеры. 25

Применение ионных пучков для синтеза тонких аморфных пленок Аксиомой современной полупроводниковой технологии является неоспоримое преимущество монокристаллических материалов над поликристаллическими и, тем более, аморфными. С точки зрения титанов полупроводниковой технологии аморфное состояние принципиально неустойчиво, неуправляемая кристаллизация может привести к потере однородности материала, к разрушению созданного из него прибора и другим, еще более катастрофическим последствиям. Однако в природе имеется пример исключительно стабильного аморфного вещества это обсидиан (вулканическое стекло), основой которого является двуокись кремния. Особые квантовые свойства валентных связей кремния определяют его склонность к образованию аморфных структур. Металлы в аморфном состоянии получить значительно труднее, лишь в последнее время с помощью сверхбыстрой закалки получены аморфные металлы с уникальными магнитными, антикоррозионными и другими свойствами. Монокристалл оказался таким удобным для современной технологии потому, что царящий в нем идеальный порядок создает однородную среду и как бы имитирует вакуум, но при переходе к нанотехнологии жесткий внутренний порядок кристалла вносит слишком серьезные ограничения в технологию. Хаос аморфного диэлектрика может являться более благоприятной средой для формирования приборов на основе нанотехнологии. Одним из способов формирования аморфных структур является применение ионных пучков с энергией порядка 100 э. В и более. Такие ионы могут создавать любые структурные связи, пробивая химические барьеры. 25

При не слишком мощных потоках ионов их избыточная энергия рассеивается растущей твердой структурой очень быстро, за пикосекунды (триллионные доли секунды), так что сама структура может оставаться холодной. В то же время атомы, соединяясь в твердое вещество и успев образовать связи с близлежащими соседями не успевают создать дальний порядок, что является идеальным условием для создания аморфного вещества. Ускоренный ион быстро останавливается, ударившись о подложку и теряет кинетическую энергию, что равносильно охлаждению частицы. Чем выше была первоначальная энергия частицы, тем сильнее она охлаждается, остановившись. Поэтому формирование твердотельной пленки из потока ускоренных ионов эквивалентно быстрому закаливанию в обоих случаях в твердом теле не успевает произойти кристаллизация и возникает аморфная структура. При ионном синтезе пленок скорость закаливания может быть доведена почти до теоретического предела, который в триллионы раз выше, чем при традиционной тепловой закалке. Особыми достоинствами в этом смысле обладает углерод, т. к. он обладает высочайшими энергетическими барьерами, которые надо преодолеть для внутренней перестройки главных валентных состояний, и может образовывать связи почти со всеми элементами Периодической системы, т. к. является родоначальником центральной четвертой группы. При конденсации твердой фазы углерода из потока ускоренных ионов достаточно высокой энергии на подложке формируется аморфное вещество со многими свойствами алмаза: высокой твердостью, прозрачностью, высоким коэффициентом преломления, химической стойкостью, низким коэффициентом трения и т. д. Такое вещество получило название "алмазоподобного углерода" (АПУ), в английской версии "diamond like carbon" (DLC). К настоящему времени число публикаций по АПУ достигло нескольких тысяч, что можно трактовать как проявление некоторого интереса к 26 подобным технологиям.

При не слишком мощных потоках ионов их избыточная энергия рассеивается растущей твердой структурой очень быстро, за пикосекунды (триллионные доли секунды), так что сама структура может оставаться холодной. В то же время атомы, соединяясь в твердое вещество и успев образовать связи с близлежащими соседями не успевают создать дальний порядок, что является идеальным условием для создания аморфного вещества. Ускоренный ион быстро останавливается, ударившись о подложку и теряет кинетическую энергию, что равносильно охлаждению частицы. Чем выше была первоначальная энергия частицы, тем сильнее она охлаждается, остановившись. Поэтому формирование твердотельной пленки из потока ускоренных ионов эквивалентно быстрому закаливанию в обоих случаях в твердом теле не успевает произойти кристаллизация и возникает аморфная структура. При ионном синтезе пленок скорость закаливания может быть доведена почти до теоретического предела, который в триллионы раз выше, чем при традиционной тепловой закалке. Особыми достоинствами в этом смысле обладает углерод, т. к. он обладает высочайшими энергетическими барьерами, которые надо преодолеть для внутренней перестройки главных валентных состояний, и может образовывать связи почти со всеми элементами Периодической системы, т. к. является родоначальником центральной четвертой группы. При конденсации твердой фазы углерода из потока ускоренных ионов достаточно высокой энергии на подложке формируется аморфное вещество со многими свойствами алмаза: высокой твердостью, прозрачностью, высоким коэффициентом преломления, химической стойкостью, низким коэффициентом трения и т. д. Такое вещество получило название "алмазоподобного углерода" (АПУ), в английской версии "diamond like carbon" (DLC). К настоящему времени число публикаций по АПУ достигло нескольких тысяч, что можно трактовать как проявление некоторого интереса к 26 подобным технологиям.

Надо сказать, что АПУ это не одно вещество, а целое множество структур на основе углерода. Благодаря своей аморфной структуре АПУ позволяет формировать исключительно однородные, гладкие и беспористые пленки толщиной от 10 нм. Синтез истинно алмазных пленок требует относительно высоких температур (выше 800 С) и предъявляет специальные требования к подложкам, в то время как синтез алмазоподобных пленок (АПП) производится при комнатной температуре и практически на любую поверхность. Вводя в поток ускоренных атомов углерода различные добавки удается создавать аморфные пленки с уникальными свойствами. Например пленки с эластичностью пластмассы, электропроводностью металла и твердостью корунда или диэлектрик с теплопроводностью меди. Развитием технологии АПП является технология "алмазоподобных нанокомпозитов" (АПН), в английской версии "diamond like nanocomposites" (DLN). Ионы аргона с энергией 50 100 кэ. В (эквивалент примерно миллиарда градусов по температурной шкале) простреливают пары кремнийорганических соединений и разбивают тяжелые молекулы на легкие заряженные радикалы, которые адсорбируются на твердой подложке, и те же самые ионы аргона прошивают их, образуя сплошную пленку толщиной примерно в один атом. Слой за слоем формируется алмазоподобная структура, пронизанная кварцеподобными ниточками атомного диаметра. В такой структуре графит образоваться не может и структура оказывается удивительно стойкой к воздействию температуры. В некотором диапазоне температур (примерно от 650 до 850 К) она трансформируется в материал еще более похожий на алмаз. 27

Надо сказать, что АПУ это не одно вещество, а целое множество структур на основе углерода. Благодаря своей аморфной структуре АПУ позволяет формировать исключительно однородные, гладкие и беспористые пленки толщиной от 10 нм. Синтез истинно алмазных пленок требует относительно высоких температур (выше 800 С) и предъявляет специальные требования к подложкам, в то время как синтез алмазоподобных пленок (АПП) производится при комнатной температуре и практически на любую поверхность. Вводя в поток ускоренных атомов углерода различные добавки удается создавать аморфные пленки с уникальными свойствами. Например пленки с эластичностью пластмассы, электропроводностью металла и твердостью корунда или диэлектрик с теплопроводностью меди. Развитием технологии АПП является технология "алмазоподобных нанокомпозитов" (АПН), в английской версии "diamond like nanocomposites" (DLN). Ионы аргона с энергией 50 100 кэ. В (эквивалент примерно миллиарда градусов по температурной шкале) простреливают пары кремнийорганических соединений и разбивают тяжелые молекулы на легкие заряженные радикалы, которые адсорбируются на твердой подложке, и те же самые ионы аргона прошивают их, образуя сплошную пленку толщиной примерно в один атом. Слой за слоем формируется алмазоподобная структура, пронизанная кварцеподобными ниточками атомного диаметра. В такой структуре графит образоваться не может и структура оказывается удивительно стойкой к воздействию температуры. В некотором диапазоне температур (примерно от 650 до 850 К) она трансформируется в материал еще более похожий на алмаз. 27

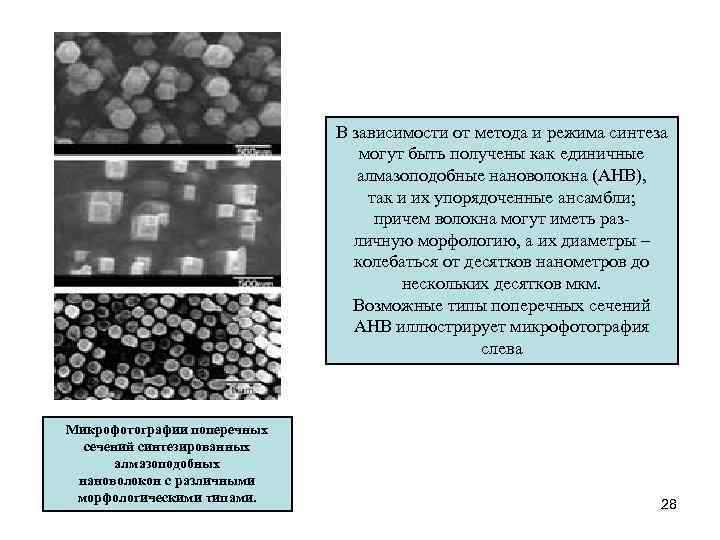

В зависимости от метода и режима синтеза могут быть получены как единичные алмазоподобные нановолокна (АНВ), так и их упорядоченные ансамбли; причем волокна могут иметь раз личную морфологию, а их диаметры – колебаться от десятков нанометров до нескольких десятков мкм. Возможные типы поперечных сечений АНВ иллюстрирует микрофотография слева Микрофотографии поперечных сечений синтезированных алмазоподобных нановолокон с различными морфологическими типами. 28

В зависимости от метода и режима синтеза могут быть получены как единичные алмазоподобные нановолокна (АНВ), так и их упорядоченные ансамбли; причем волокна могут иметь раз личную морфологию, а их диаметры – колебаться от десятков нанометров до нескольких десятков мкм. Возможные типы поперечных сечений АНВ иллюстрирует микрофотография слева Микрофотографии поперечных сечений синтезированных алмазоподобных нановолокон с различными морфологическими типами. 28

Физические методы синтеза наноразмерных частиц Получать наноразмерные частицы можно двумя путями сверху вниз (тщательным измельчением имеющихся объемных образцов, чем с начала 30 х годов плодотворно и успешно занимается школа академика Ребиндера), либо снизу вверх (получением новой дисперсной фазы путем объединения атомов, молекул или ионов в кластеры, микрокристаллиты или капли нанометрового размера за счет действия молекулярных сил). Главная неприятность заключается в том, что одинаковые по составу наночастицы, полученные разными путями, обладают и разными свойствами. Структура наночастиц, получаемых диспергированием и построением из атомов, будет разной. При диспергировании обычно сохраняется структура и другие особенности исходного макроматериала, а при агрегации частиц из отдельных атомов частицы имеют другую пространственную конфигурацию, что отражается на их электронных и прочих свойствах. Диспергирование требует затраты некоторой работы, которая приблизительно пропорциональна вновь образовавшейся поверхности и пропорциональна поверхностной энергии диспергируемого тела на границе раздела с окружающей средой. Работа на единицу вновь образовавшейся поверхности во много раз выше величины поверхностной энергии для твердых тел вследствие необходимости упругого или пластичного деформирования тела вплоть до его разрушения, на что также затрачивается работа, а для жидкостей вследствие затраты работы на преодоление вязкого сопротивления. 29

Физические методы синтеза наноразмерных частиц Получать наноразмерные частицы можно двумя путями сверху вниз (тщательным измельчением имеющихся объемных образцов, чем с начала 30 х годов плодотворно и успешно занимается школа академика Ребиндера), либо снизу вверх (получением новой дисперсной фазы путем объединения атомов, молекул или ионов в кластеры, микрокристаллиты или капли нанометрового размера за счет действия молекулярных сил). Главная неприятность заключается в том, что одинаковые по составу наночастицы, полученные разными путями, обладают и разными свойствами. Структура наночастиц, получаемых диспергированием и построением из атомов, будет разной. При диспергировании обычно сохраняется структура и другие особенности исходного макроматериала, а при агрегации частиц из отдельных атомов частицы имеют другую пространственную конфигурацию, что отражается на их электронных и прочих свойствах. Диспергирование требует затраты некоторой работы, которая приблизительно пропорциональна вновь образовавшейся поверхности и пропорциональна поверхностной энергии диспергируемого тела на границе раздела с окружающей средой. Работа на единицу вновь образовавшейся поверхности во много раз выше величины поверхностной энергии для твердых тел вследствие необходимости упругого или пластичного деформирования тела вплоть до его разрушения, на что также затрачивается работа, а для жидкостей вследствие затраты работы на преодоление вязкого сопротивления. 29

Шаровые мельницы Диспергирование не является чисто механическим процессом и его физико химическая сторона приобретает тем большее значение, чем меньше размер отщепляемых частиц. Наиболее простым устройством является шаровая мельница, представляющая собой стальной цилиндрический барабан, внутри которого находятся размольные тела. Чаще всего используются стальные или твердосплавные шары. В ходе вращения мельницы размольные тела поднимаются по барабану в направлении вращения до тех пор, пока сила тяжести не превысит сумму всех остальных сил, действующих на тело. После достижения критической высоты размольные тела скатываются вниз и измельчают материал, истирая его о поверхность барабана или других шаров, либо дробя материал ударами при падении. На интенсивность и механизм размола оказывают влияние такие технологические параметры, как скорость вращения мельницы, количество размольных тел и их форма, масса материала, загруженного на измельчение, продолжительность и среда размола. Современная шаровая мельница. Лабораторная мельница Российская мельница, агентство прикладной механики 30

Шаровые мельницы Диспергирование не является чисто механическим процессом и его физико химическая сторона приобретает тем большее значение, чем меньше размер отщепляемых частиц. Наиболее простым устройством является шаровая мельница, представляющая собой стальной цилиндрический барабан, внутри которого находятся размольные тела. Чаще всего используются стальные или твердосплавные шары. В ходе вращения мельницы размольные тела поднимаются по барабану в направлении вращения до тех пор, пока сила тяжести не превысит сумму всех остальных сил, действующих на тело. После достижения критической высоты размольные тела скатываются вниз и измельчают материал, истирая его о поверхность барабана или других шаров, либо дробя материал ударами при падении. На интенсивность и механизм размола оказывают влияние такие технологические параметры, как скорость вращения мельницы, количество размольных тел и их форма, масса материала, загруженного на измельчение, продолжительность и среда размола. Современная шаровая мельница. Лабораторная мельница Российская мельница, агентство прикладной механики 30

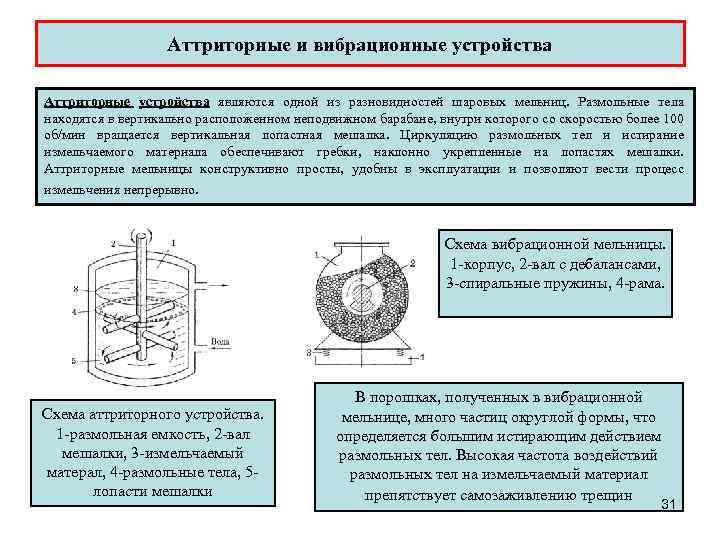

Аттриторные и вибрационные устройства Аттриторные устройства являются одной из разновидностей шаровых мельниц. Размольные тела находятся в вертикально расположенном неподвижном барабане, внутри которого со скоростью более 100 об/мин вращается вертикальная лопастная мешалка. Циркуляцию размольных тел и истирание измельчаемого материала обеспечивают гребки, наклонно укрепленные на лопастях мешалки. Аттриторные мельницы конструктивно просты, удобны в эксплуатации и позволяют вести процесс измельчения непрерывно. Схема вибрационной мельницы. 1 корпус, 2 вал с дебалансами, 3 спиральные пружины, 4 рама. Схема аттриторного устройства. 1 размольная емкость, 2 вал мешалки, 3 измельчаемый матерал, 4 размольные тела, 5 лопасти мешалки В порошках, полученных в вибрационной мельнице, много частиц округлой формы, что определяется большим истирающим действием размольных тел. Высокая частота воздействий размольных тел на измельчаемый материал препятствует самозаживлению трещин 31

Аттриторные и вибрационные устройства Аттриторные устройства являются одной из разновидностей шаровых мельниц. Размольные тела находятся в вертикально расположенном неподвижном барабане, внутри которого со скоростью более 100 об/мин вращается вертикальная лопастная мешалка. Циркуляцию размольных тел и истирание измельчаемого материала обеспечивают гребки, наклонно укрепленные на лопастях мешалки. Аттриторные мельницы конструктивно просты, удобны в эксплуатации и позволяют вести процесс измельчения непрерывно. Схема вибрационной мельницы. 1 корпус, 2 вал с дебалансами, 3 спиральные пружины, 4 рама. Схема аттриторного устройства. 1 размольная емкость, 2 вал мешалки, 3 измельчаемый матерал, 4 размольные тела, 5 лопасти мешалки В порошках, полученных в вибрационной мельнице, много частиц округлой формы, что определяется большим истирающим действием размольных тел. Высокая частота воздействий размольных тел на измельчаемый материал препятствует самозаживлению трещин 31

Вихревые мельницы Схема вихревой мельницы. 1 рабочая камера, 2 пропеллеры, 3 бункер, 4 насос, 5 приемная камера, 6 отсадочная камера В вихревых мельницах основные ударные и истирающие усилия возникают при соударении частиц самого измельчаемого материала. В рабочей камере вихревой мельницы друг против друга расположены пропеллеры, вращающиеся в противоположных направлениях при высоких (порядка 3000 об/мин), но обязательно равных скоростях. Исходное вещество из бункера попадает в вихревой поток, создаваемый пропеллерами, где частицы сталкиваются друг с другом и измельчаются. С помощью газа носителя уже измельченные частицы удаляются из рабочего пространства и направляются в приемную камеру. В этой емкости крупные частицы оседают на дно и вновь возвращаются в рабочую камеру для повторного измельчения. Мелкие частицы направляются в отсадочную камеру, откуда периодически выгружаются. В зависимости от природы измельчаемого материала частицы могут получаться осколочной, хлопьевидной или шарообразной формы. Самым большим достоинством вихревых мельниц является отсутствие загрязнения порошка материалом мелющих тел 32

Вихревые мельницы Схема вихревой мельницы. 1 рабочая камера, 2 пропеллеры, 3 бункер, 4 насос, 5 приемная камера, 6 отсадочная камера В вихревых мельницах основные ударные и истирающие усилия возникают при соударении частиц самого измельчаемого материала. В рабочей камере вихревой мельницы друг против друга расположены пропеллеры, вращающиеся в противоположных направлениях при высоких (порядка 3000 об/мин), но обязательно равных скоростях. Исходное вещество из бункера попадает в вихревой поток, создаваемый пропеллерами, где частицы сталкиваются друг с другом и измельчаются. С помощью газа носителя уже измельченные частицы удаляются из рабочего пространства и направляются в приемную камеру. В этой емкости крупные частицы оседают на дно и вновь возвращаются в рабочую камеру для повторного измельчения. Мелкие частицы направляются в отсадочную камеру, откуда периодически выгружаются. В зависимости от природы измельчаемого материала частицы могут получаться осколочной, хлопьевидной или шарообразной формы. Самым большим достоинством вихревых мельниц является отсутствие загрязнения порошка материалом мелющих тел 32

Для производства нанопорошков более эффективны и производительны струйные мельницы. Они обеспечивают тонкое измельчение материала струями сжатого газа (воздуха, азота и т. п. ) или перегретого пара, поступающими в рабочую камеру из сопел со звуковой и даже сверхзвуковой скоростью. Внутри камеры измельчаемые частицы участвуют в вихревом движении, испытывают многократные соударения, в результате чего интенсивно истираются. В струйных мельницах осуществляется дробление металлов, керамики, полимеров и их различных сочетаний. Также может производиться размол хрупких или специально охрупченных материалов (например, электролитические осадки, губчатые металлы). В качестве исходных используют более крупные порошки, которые ранее были получены другими методами. Для предотвращения окисления, в рабочих объемах струйной мельницы может создаваться инертная атмосфера. Кроме того, для более эффективного измельчения имеется конструкционная возможность проведения процесса в жидких органических средах: углеводородах, олеиновых кислотах и др. Минимальные размеры материала после размола зависят от его природы. Так, средняя величина частиц оксидов, например Мо. О 3 и WО 3, может быть менее 5 нм. Однако средний размер морфологических элементов металлов получается несколько больше: Fe измельчается в шаровой мельнице до размера зерен 10 20 нм. 33

Для производства нанопорошков более эффективны и производительны струйные мельницы. Они обеспечивают тонкое измельчение материала струями сжатого газа (воздуха, азота и т. п. ) или перегретого пара, поступающими в рабочую камеру из сопел со звуковой и даже сверхзвуковой скоростью. Внутри камеры измельчаемые частицы участвуют в вихревом движении, испытывают многократные соударения, в результате чего интенсивно истираются. В струйных мельницах осуществляется дробление металлов, керамики, полимеров и их различных сочетаний. Также может производиться размол хрупких или специально охрупченных материалов (например, электролитические осадки, губчатые металлы). В качестве исходных используют более крупные порошки, которые ранее были получены другими методами. Для предотвращения окисления, в рабочих объемах струйной мельницы может создаваться инертная атмосфера. Кроме того, для более эффективного измельчения имеется конструкционная возможность проведения процесса в жидких органических средах: углеводородах, олеиновых кислотах и др. Минимальные размеры материала после размола зависят от его природы. Так, средняя величина частиц оксидов, например Мо. О 3 и WО 3, может быть менее 5 нм. Однако средний размер морфологических элементов металлов получается несколько больше: Fe измельчается в шаровой мельнице до размера зерен 10 20 нм. 33

Методы интенсивной пластической деформации С целью формирования наноструктуры в объемных материалах используют специальные механические схемы деформирования, которые позволяют достичь больших искажений структуры образцов при относительно низких температурах. Соответственно, к интенсивной пластической деформации (ИПД) относятся следующие методы: кручение под высоким давлением; равноканальное угловое прессование (РКУ прессование); метод всесторонней ковки; равноканальная угловая вытяжка (РКУ вытяжка); метод "песочных часов"; метод интенсивного трения скольжением. В результате: • ИПД наноструктуры должны быть сформированы преимущественно болыпеугловыми границами зерен; • Метод ИПД должен формировать наноструктуры, однородные по всему объему материала; • Изделие после ИПД не должно иметь механических повреждений или разрушений. 34

Методы интенсивной пластической деформации С целью формирования наноструктуры в объемных материалах используют специальные механические схемы деформирования, которые позволяют достичь больших искажений структуры образцов при относительно низких температурах. Соответственно, к интенсивной пластической деформации (ИПД) относятся следующие методы: кручение под высоким давлением; равноканальное угловое прессование (РКУ прессование); метод всесторонней ковки; равноканальная угловая вытяжка (РКУ вытяжка); метод "песочных часов"; метод интенсивного трения скольжением. В результате: • ИПД наноструктуры должны быть сформированы преимущественно болыпеугловыми границами зерен; • Метод ИПД должен формировать наноструктуры, однородные по всему объему материала; • Изделие после ИПД не должно иметь механических повреждений или разрушений. 34

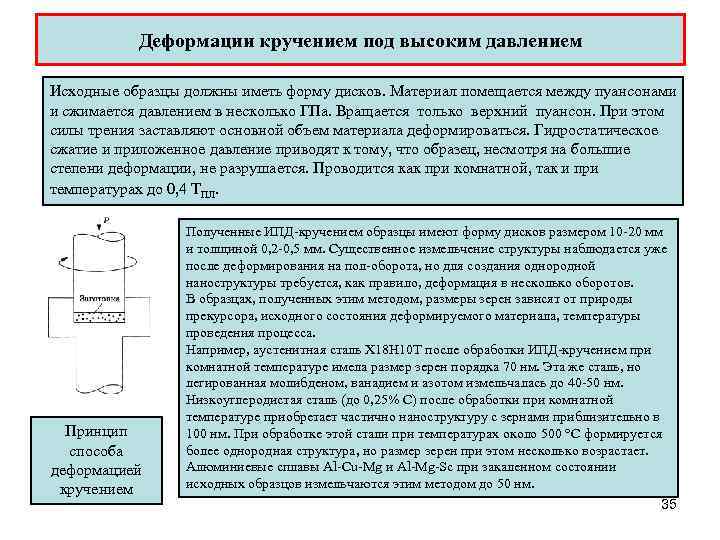

Деформации кручением под высоким давлением Исходные образцы должны иметь форму дисков. Материал помещается между пуансонами и сжимается давлением в несколько ГПа. Вращается только верхний пуансон. При этом силы трения заставляют основной объем материала деформироваться. Гидростатическое сжатие и приложенное давление приводят к тому, что образец, несмотря на большие степени деформации, не разрушается. Проводится как при комнатной, так и при температурах до 0, 4 ТПЛ. Принцип способа деформацией кручением Полученные ИПД кручением образцы имеют форму дисков размером 10 20 мм и толщиной 0, 2 0, 5 мм. Существенное измельчение структуры наблюдается уже после деформирования на пол оборота, но для создания однородной наноструктуры требуется, как правило, деформация в несколько оборотов. В образцах, полученных этим методом, размеры зерен зависят от природы прекурсора, исходного состояния деформируемого материала, температуры проведения процесса. Например, аустенитная сталь Х 18 Н 10 Т после обработки ИПД кручением при комнатной температуре имела размер зерен порядка 70 нм. Эта же сталь, но легированная молибденом, ванадием и азотом измельчалась до 40 50 нм. Низкоуглеродистая сталь (до 0, 25% С) после обработки при комнатной температуре приобретает частично наноструктуру с зернами приблизительно в 100 нм. При обработке этой стали при температурах около 500 °С формируется более однородная структура, но размер зерен при этом несколько возрастает. Алюминиевые сплавы Al Cu Mg и Al Mg Sc при закаленном состоянии исходных образцов измельчаются этим методом до 50 нм. 35

Деформации кручением под высоким давлением Исходные образцы должны иметь форму дисков. Материал помещается между пуансонами и сжимается давлением в несколько ГПа. Вращается только верхний пуансон. При этом силы трения заставляют основной объем материала деформироваться. Гидростатическое сжатие и приложенное давление приводят к тому, что образец, несмотря на большие степени деформации, не разрушается. Проводится как при комнатной, так и при температурах до 0, 4 ТПЛ. Принцип способа деформацией кручением Полученные ИПД кручением образцы имеют форму дисков размером 10 20 мм и толщиной 0, 2 0, 5 мм. Существенное измельчение структуры наблюдается уже после деформирования на пол оборота, но для создания однородной наноструктуры требуется, как правило, деформация в несколько оборотов. В образцах, полученных этим методом, размеры зерен зависят от природы прекурсора, исходного состояния деформируемого материала, температуры проведения процесса. Например, аустенитная сталь Х 18 Н 10 Т после обработки ИПД кручением при комнатной температуре имела размер зерен порядка 70 нм. Эта же сталь, но легированная молибденом, ванадием и азотом измельчалась до 40 50 нм. Низкоуглеродистая сталь (до 0, 25% С) после обработки при комнатной температуре приобретает частично наноструктуру с зернами приблизительно в 100 нм. При обработке этой стали при температурах около 500 °С формируется более однородная структура, но размер зерен при этом несколько возрастает. Алюминиевые сплавы Al Cu Mg и Al Mg Sc при закаленном состоянии исходных образцов измельчаются этим методом до 50 нм. 35

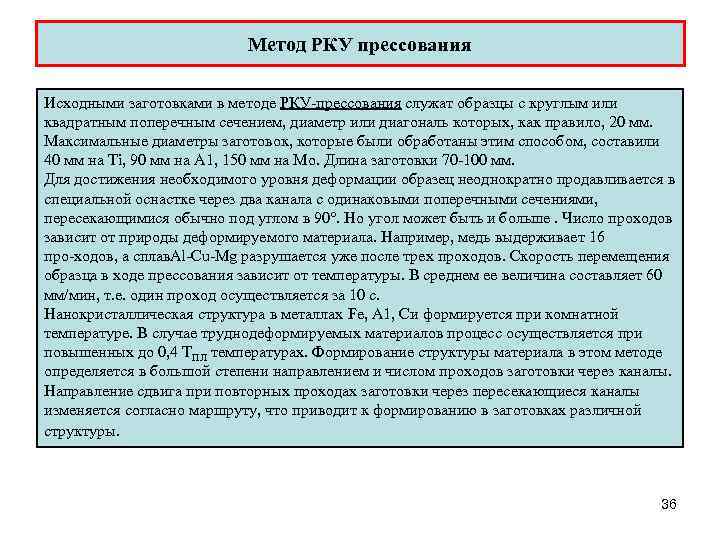

Метод РКУ прессования Исходными заготовками в методе РКУ прессования служат образцы с круглым или квадратным поперечным сечением, диаметр или диагональ которых, как правило, 20 мм. Максимальные диаметры заготовок, которые были обработаны этим способом, составили 40 мм на Ti, 90 мм на А 1, 150 мм на Мо. Длина заготовки 70 100 мм. Для достижения необходимого уровня деформации образец неоднократно продавливается в специальной оснастке через два канала с одинаковыми поперечными сечениями, пересекающимися обычно под углом в 90°. Но угол может быть и больше. Число проходов зависит от природы деформируемого материала. Например, медь выдерживает 16 про ходов, а сплав. Al Cu Mg разрушается уже после трех проходов. Скорость перемещения образца в ходе прессования зависит от температуры. В среднем ее величина составляет 60 мм/мин, т. е. один проход осуществляется за 10 с. Нанокристаллическая структура в металлах Fe, А 1, Си формируется при комнатной температуре. В случае труднодеформируемых материалов процесс осуществляется при повышенных до 0, 4 ТПЛ температурах. Формирование структуры материала в этом методе определяется в большой степени направлением и числом проходов заготовки через каналы. Направление сдвига при повторных проходах заготовки через пересекающиеся каналы изменяется согласно маршруту, что приводит к формированию в заготовках различной структуры. 36

Метод РКУ прессования Исходными заготовками в методе РКУ прессования служат образцы с круглым или квадратным поперечным сечением, диаметр или диагональ которых, как правило, 20 мм. Максимальные диаметры заготовок, которые были обработаны этим способом, составили 40 мм на Ti, 90 мм на А 1, 150 мм на Мо. Длина заготовки 70 100 мм. Для достижения необходимого уровня деформации образец неоднократно продавливается в специальной оснастке через два канала с одинаковыми поперечными сечениями, пересекающимися обычно под углом в 90°. Но угол может быть и больше. Число проходов зависит от природы деформируемого материала. Например, медь выдерживает 16 про ходов, а сплав. Al Cu Mg разрушается уже после трех проходов. Скорость перемещения образца в ходе прессования зависит от температуры. В среднем ее величина составляет 60 мм/мин, т. е. один проход осуществляется за 10 с. Нанокристаллическая структура в металлах Fe, А 1, Си формируется при комнатной температуре. В случае труднодеформируемых материалов процесс осуществляется при повышенных до 0, 4 ТПЛ температурах. Формирование структуры материала в этом методе определяется в большой степени направлением и числом проходов заготовки через каналы. Направление сдвига при повторных проходах заготовки через пересекающиеся каналы изменяется согласно маршруту, что приводит к формированию в заготовках различной структуры. 36

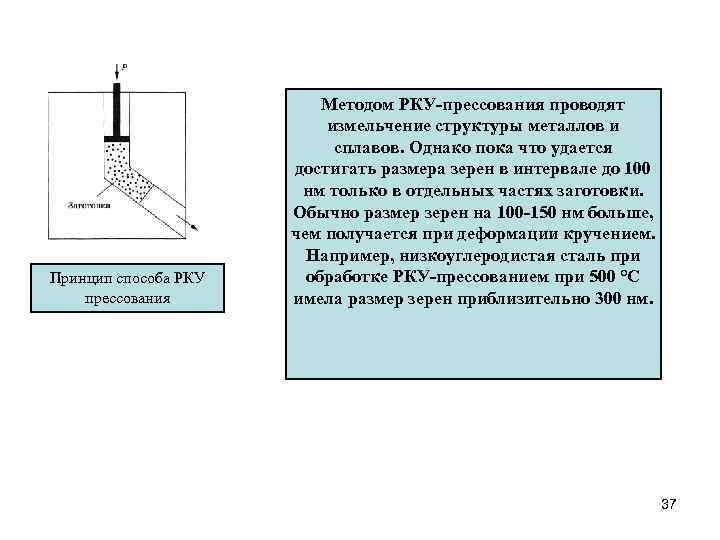

Принцип способа РКУ прессования Методом РКУ-прессования проводят измельчение структуры металлов и сплавов. Однако пока что удается достигать размера зерен в интервале до 100 нм только в отдельных частях заготовки. Обычно размер зерен на 100 -150 нм больше, чем получается при деформации кручением. Например, низкоуглеродистая сталь при обработке РКУ-прессованием при 500 °С имела размер зерен приблизительно 300 нм. 37

Принцип способа РКУ прессования Методом РКУ-прессования проводят измельчение структуры металлов и сплавов. Однако пока что удается достигать размера зерен в интервале до 100 нм только в отдельных частях заготовки. Обычно размер зерен на 100 -150 нм больше, чем получается при деформации кручением. Например, низкоуглеродистая сталь при обработке РКУ-прессованием при 500 °С имела размер зерен приблизительно 300 нм. 37

Второй магистральный путь получения ультрадисперсных частиц это технология снизу-вверх - синтез либо на основе физических процессов (испарения, конденсации, эпитаксии, переструктуризации в газовом разряде и пр. ), либо химическим путем - посредством химических, электрохимических реакций. Естественно, что это разные научные школы, разные приоритеты и разные научные журналы. Метод ТВН предусматривает перевод материала в расплавленное состояние, испарение его в рабочую среду и конденсацию материала, но не на подложке, а в этой самой рабочей среде, после чего сбор и сепарацию полученного наноразмерного порошка. Процесс конденсации при получении ультрадисперсных порошков является определяющим. Он может осуществляться путем подачи нагретой до 5000 - 10000 К парогазовой смеси в камеру, заполненную охлажденным инертным газом, в результате чего при перемешивании температура паров металла резко понижается, происходит пересыщение смеси и быстрая конденсация, приводящая к выпадению мелкодисперсных структур. Подача парогазовой смеси и инертного газа могут осуществляться самыми разными способами, в виде коаксиальных потоков, встречных потоков и пр. В зависимости от способа перемешивания можно менять режимы процесса и его результат. Средний размер получаемых частиц составляет от 7 до 20 нм. 38

Второй магистральный путь получения ультрадисперсных частиц это технология снизу-вверх - синтез либо на основе физических процессов (испарения, конденсации, эпитаксии, переструктуризации в газовом разряде и пр. ), либо химическим путем - посредством химических, электрохимических реакций. Естественно, что это разные научные школы, разные приоритеты и разные научные журналы. Метод ТВН предусматривает перевод материала в расплавленное состояние, испарение его в рабочую среду и конденсацию материала, но не на подложке, а в этой самой рабочей среде, после чего сбор и сепарацию полученного наноразмерного порошка. Процесс конденсации при получении ультрадисперсных порошков является определяющим. Он может осуществляться путем подачи нагретой до 5000 - 10000 К парогазовой смеси в камеру, заполненную охлажденным инертным газом, в результате чего при перемешивании температура паров металла резко понижается, происходит пересыщение смеси и быстрая конденсация, приводящая к выпадению мелкодисперсных структур. Подача парогазовой смеси и инертного газа могут осуществляться самыми разными способами, в виде коаксиальных потоков, встречных потоков и пр. В зависимости от способа перемешивания можно менять режимы процесса и его результат. Средний размер получаемых частиц составляет от 7 до 20 нм. 38

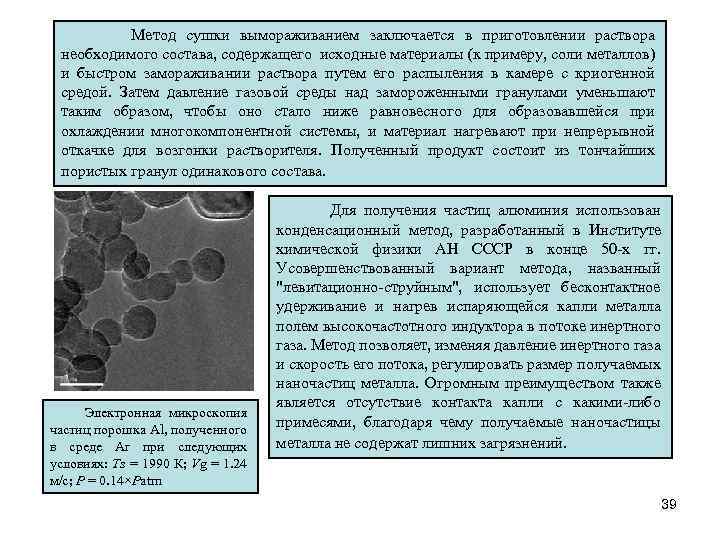

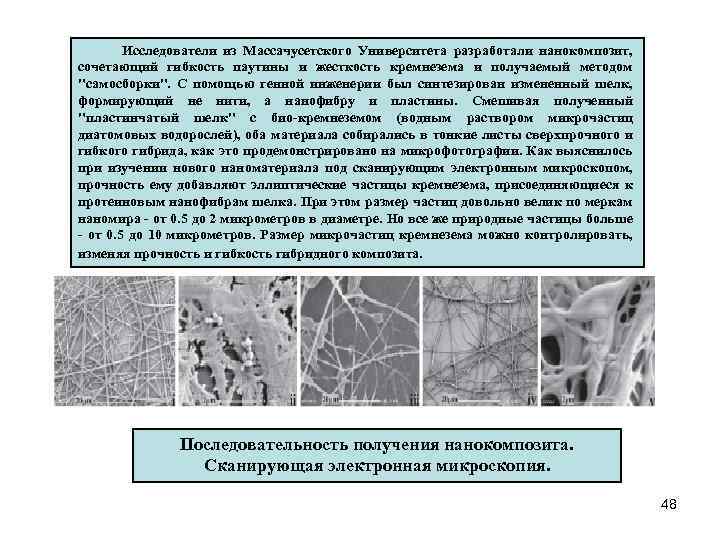

Метод сушки вымораживанием заключается в приготовлении раствора необходимого состава, содержащего исходные материалы (к примеру, соли металлов) и быстром замораживании раствора путем его распыления в камере с криогенной средой. Затем давление газовой среды над замороженными гранулами уменьшают таким образом, чтобы оно стало ниже равновесного для образовавшейся при охлаждении многокомпонентной системы, и материал нагревают при непрерывной откачке для возгонки растворителя. Полученный продукт состоит из тончайших пористых гранул одинакового состава. Электронная микроскопия частиц порошка Al, полученного в среде Ar при следующих условиях: Ts = 1990 К; Vg = 1. 24 м/с; P = 0. 14×Patm Для получения частиц алюминия использован конденсационный метод, разработанный в Институте химической физики АН СССР в конце 50 х гг. Усовершенствованный вариант метода, названный "левитационно струйным", использует бесконтактное удерживание и нагрев испаряющейся капли металла полем высокочастотного индуктора в потоке инертного газа. Метод позволяет, изменяя давление инертного газа и скорость его потока, регулировать размер получаемых наночастиц металла. Огромным преимуществом также является отсутствие контакта капли с какими либо примесями, благодаря чему получаемые наночастицы металла не содержат лишних загрязнений. 39

Метод сушки вымораживанием заключается в приготовлении раствора необходимого состава, содержащего исходные материалы (к примеру, соли металлов) и быстром замораживании раствора путем его распыления в камере с криогенной средой. Затем давление газовой среды над замороженными гранулами уменьшают таким образом, чтобы оно стало ниже равновесного для образовавшейся при охлаждении многокомпонентной системы, и материал нагревают при непрерывной откачке для возгонки растворителя. Полученный продукт состоит из тончайших пористых гранул одинакового состава. Электронная микроскопия частиц порошка Al, полученного в среде Ar при следующих условиях: Ts = 1990 К; Vg = 1. 24 м/с; P = 0. 14×Patm Для получения частиц алюминия использован конденсационный метод, разработанный в Институте химической физики АН СССР в конце 50 х гг. Усовершенствованный вариант метода, названный "левитационно струйным", использует бесконтактное удерживание и нагрев испаряющейся капли металла полем высокочастотного индуктора в потоке инертного газа. Метод позволяет, изменяя давление инертного газа и скорость его потока, регулировать размер получаемых наночастиц металла. Огромным преимуществом также является отсутствие контакта капли с какими либо примесями, благодаря чему получаемые наночастицы металла не содержат лишних загрязнений. 39

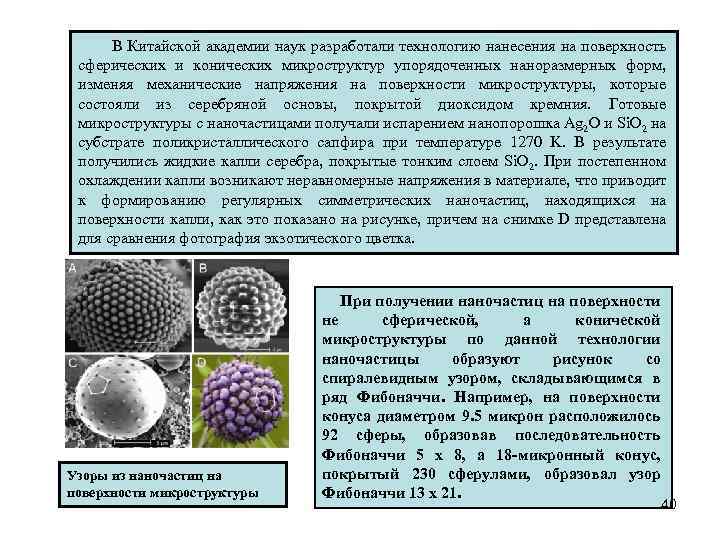

В Китайской академии наук разработали технологию нанесения на поверхность сферических и конических микроструктур упорядоченных наноразмерных форм, изменяя механические напряжения на поверхности микроструктуры, которые состояли из серебряной основы, покрытой диоксидом кремния. Готовые микроструктуры с наночастицами получали испарением нанопорошка Ag 2 O и Si. O 2 на субстрате поликристаллического сапфира при температуре 1270 K. В результате получились жидкие капли серебра, покрытые тонким слоем Si. O 2. При постепенном охлаждении капли возникают неравномерные напряжения в материале, что приводит к формированию регулярных симметрических наночастиц, находящихся на поверхности капли, как это показано на рисунке, причем на снимке D представлена для сравнения фотография экзотического цветка. Узоры из наночастиц на поверхности микроструктуры При получении наночастиц на поверхности не сферической, а конической микроструктуры по данной технологии наночастицы образуют рисунок со спиралевидным узором, складывающимся в ряд Фибоначчи. Например, на поверхности конуса диаметром 9. 5 микрон расположилось 92 сферы, образовав последовательность Фибоначчи 5 x 8, а 18 -микронный конус, покрытый 230 сферулами, образовал узор Фибоначчи 13 x 21. 40

В Китайской академии наук разработали технологию нанесения на поверхность сферических и конических микроструктур упорядоченных наноразмерных форм, изменяя механические напряжения на поверхности микроструктуры, которые состояли из серебряной основы, покрытой диоксидом кремния. Готовые микроструктуры с наночастицами получали испарением нанопорошка Ag 2 O и Si. O 2 на субстрате поликристаллического сапфира при температуре 1270 K. В результате получились жидкие капли серебра, покрытые тонким слоем Si. O 2. При постепенном охлаждении капли возникают неравномерные напряжения в материале, что приводит к формированию регулярных симметрических наночастиц, находящихся на поверхности капли, как это показано на рисунке, причем на снимке D представлена для сравнения фотография экзотического цветка. Узоры из наночастиц на поверхности микроструктуры При получении наночастиц на поверхности не сферической, а конической микроструктуры по данной технологии наночастицы образуют рисунок со спиралевидным узором, складывающимся в ряд Фибоначчи. Например, на поверхности конуса диаметром 9. 5 микрон расположилось 92 сферы, образовав последовательность Фибоначчи 5 x 8, а 18 -микронный конус, покрытый 230 сферулами, образовал узор Фибоначчи 13 x 21. 40

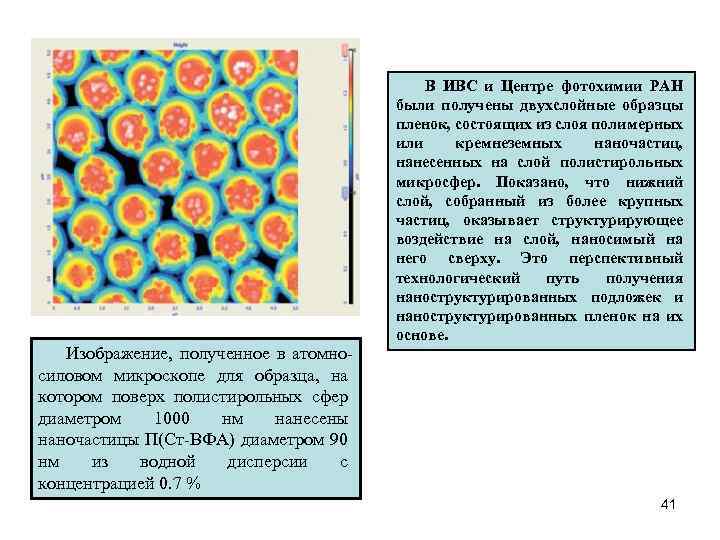

Изображение, полученное в атомно силовом микроскопе для образца, на котором поверх полистирольных сфер диаметром 1000 нм нанесены наночастицы П(Ст ВФА) диаметром 90 нм из водной дисперсии с концентрацией 0. 7 % В ИВС и Центре фотохимии РАН были получены двухслойные образцы пленок, состоящих из слоя полимерных или кремнеземных наночастиц, нанесенных на слой полистирольных микросфер. Показано, что нижний слой, собранный из более крупных частиц, оказывает структурирующее воздействие на слой, наносимый на него сверху. Это перспективный технологический путь получения наноструктурированных подложек и наноструктурированных пленок на их основе. 41

Изображение, полученное в атомно силовом микроскопе для образца, на котором поверх полистирольных сфер диаметром 1000 нм нанесены наночастицы П(Ст ВФА) диаметром 90 нм из водной дисперсии с концентрацией 0. 7 % В ИВС и Центре фотохимии РАН были получены двухслойные образцы пленок, состоящих из слоя полимерных или кремнеземных наночастиц, нанесенных на слой полистирольных микросфер. Показано, что нижний слой, собранный из более крупных частиц, оказывает структурирующее воздействие на слой, наносимый на него сверху. Это перспективный технологический путь получения наноструктурированных подложек и наноструктурированных пленок на их основе. 41

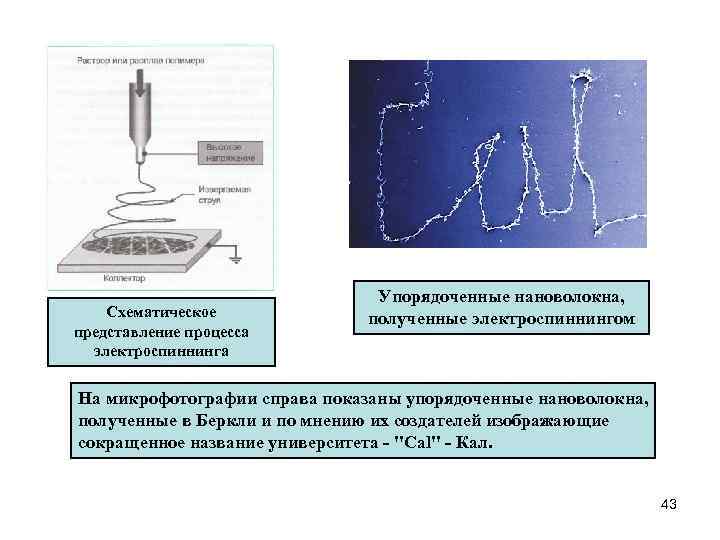

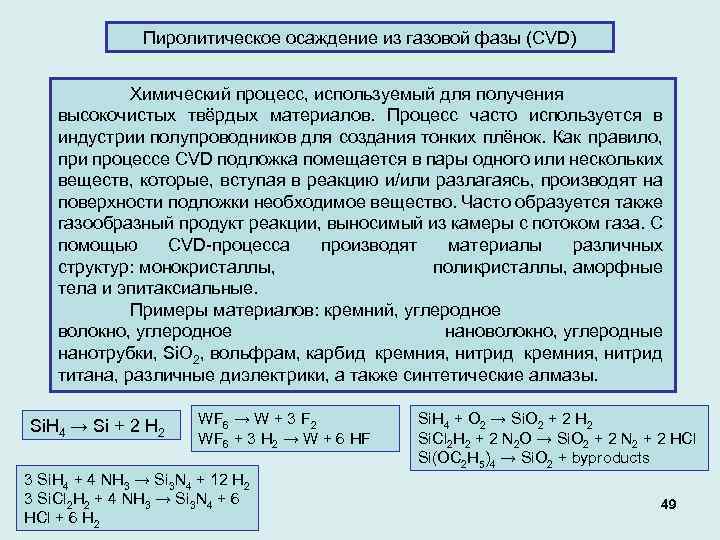

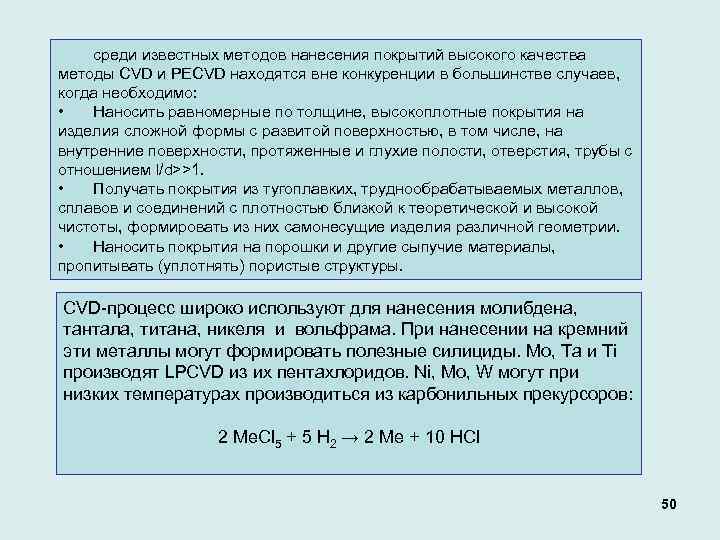

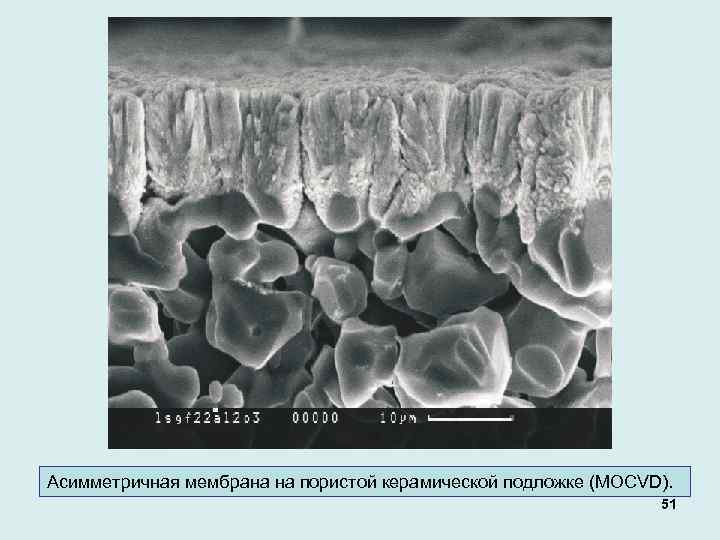

Китайцы из Калифорнийского университета Беркли использовали электрические поля для скручивания полимеров в микроволокна. Им удалось разработать полностью управляемый метод производства нанофибры, при котором волокна получаются идеально ровными, и не скручиваются самопроизвольно после снятия формирующего электрического поля. Технология получения микро- и нанофибры путем скручивания полимеров называется электроспиннинг (еlectrospinning). Она была разработана и запатентована еще в 1934 году и заключается в помещении растворенной в специальном составе струи полимера в электрическое поле. Как только растворитель испаряется, электрические силы связывают отдельные молекулы полимера в длинные микроволокна длиной от 10 до 30 сантиметров. Но волокна получались спутанными и нерегулярными по своей структуре. Разработка ученых из Беркли состоит в том, что они использовали электроспиннинг близкого поля вместо обычного. Это позволило получить упорядоченные структуры, удалось получить матрицу упорядоченных нановолокон диаметром от 50 до 500 нанометров, сократить путь, который проходят молекулы полимеров, от 10 и 30 сантиметров до одного и трех миллиметров и напряжение, необходимое для электроспиннинга, понизить с 30000 Вольт до 600 Вольт. Так как расстояние "пробега" сократили, то полимеры испытывали ту же самую величину действия электрической силы, что и на 30 сантиметрах. С помощью специального экрана можно было задавать различные шаблоны укладки нановолокон. Полностью управляемый компьютером, экран открывает практически неограниченные возможности для производства материала на основе нановолокон. Это и разнообразные фильтры (как для механических частиц, так и для отдельных живых клеток), и датчики, и 42 текстильные материалы нового поколения.