Презентация 6 05 12 2011 (4 12 11) о.ppt

- Количество слайдов: 18

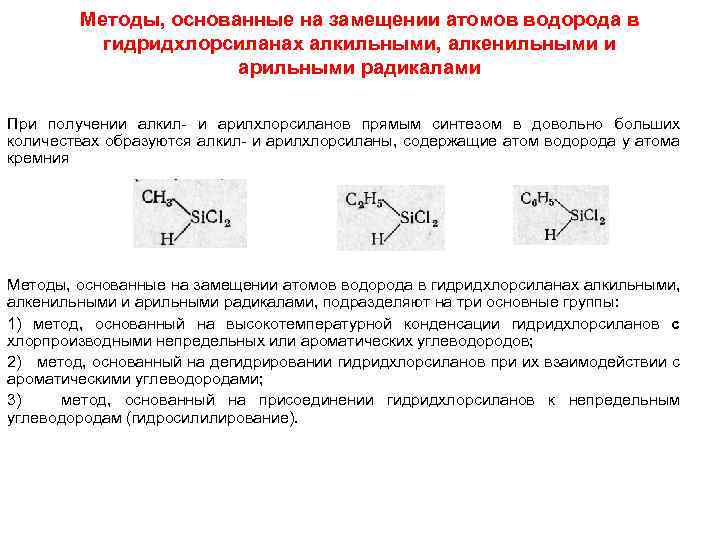

Методы, основанные на замещении атомов водорода в гидридхлорсиланах алкильными, алкенильными и арильными радикалами При получении алкил и арилхлорсиланов прямым синтезом в довольно больших количествах образуются алкил и арилхлорсиланы, содержащие атом водорода у атома кремния Методы, основанные на замещении атомов водорода в гидридхлорсиланах алкильными, алкенильными и арильными радикалами, подразделяют на три основные группы: 1) метод, основанный на высокотемпературной конденсации гидридхлорсиланов с хлорпроизводными непредельных или ароматических углеводородов; 2) метод, основанный на дегидрировании гидридхлорсиланов при их взаимодействии с ароматическими углеводородами; 3) метод, основанный на присоединении гидридхлорсиланов к непредельным углеводородам (гидросилилирование).

Методы, основанные на замещении атомов водорода в гидридхлорсиланах алкильными, алкенильными и арильными радикалами При получении алкил и арилхлорсиланов прямым синтезом в довольно больших количествах образуются алкил и арилхлорсиланы, содержащие атом водорода у атома кремния Методы, основанные на замещении атомов водорода в гидридхлорсиланах алкильными, алкенильными и арильными радикалами, подразделяют на три основные группы: 1) метод, основанный на высокотемпературной конденсации гидридхлорсиланов с хлорпроизводными непредельных или ароматических углеводородов; 2) метод, основанный на дегидрировании гидридхлорсиланов при их взаимодействии с ароматическими углеводородами; 3) метод, основанный на присоединении гидридхлорсиланов к непредельным углеводородам (гидросилилирование).

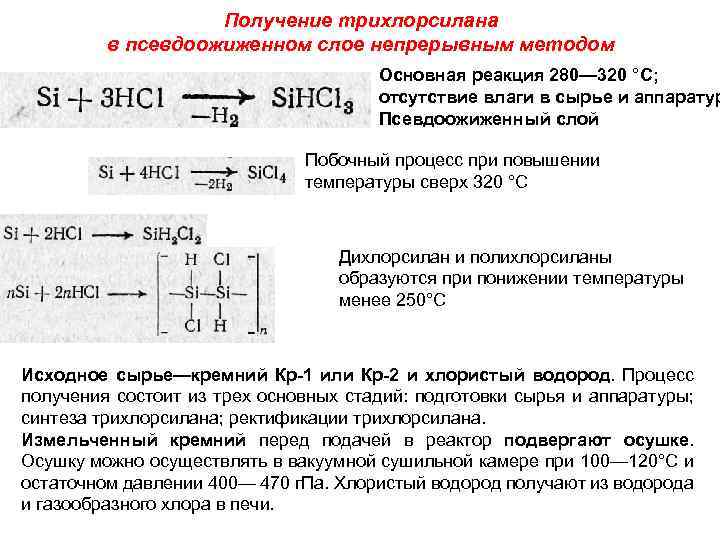

Получение трихлорсилана в псевдоожиженном слое непрерывным методом Основная реакция 280— 320 °С; отсутствие влаги в сырье и аппаратур Псевдоожиженный слой Побочный процесс при повышении температуры сверх 320 °С Дихлорсилан и полихлорсиланы образуются при понижении температуры менее 250°С Исходное сырье—кремний Кр 1 или Кр 2 и хлористый водород. Процесс получения состоит из трех основных стадий: подготовки сырья и аппаратуры; синтеза трихлорсилана; ректификации трихлорсилана. Измельченный кремний перед подачей в реактор подвергают осушке. Осушку можно осуществлять в вакуумной сушильной камере при 100— 120°С и остаточном давлении 400— 470 г. Па. Хлористый водород получают из водорода и газообразного хлора в печи.

Получение трихлорсилана в псевдоожиженном слое непрерывным методом Основная реакция 280— 320 °С; отсутствие влаги в сырье и аппаратур Псевдоожиженный слой Побочный процесс при повышении температуры сверх 320 °С Дихлорсилан и полихлорсиланы образуются при понижении температуры менее 250°С Исходное сырье—кремний Кр 1 или Кр 2 и хлористый водород. Процесс получения состоит из трех основных стадий: подготовки сырья и аппаратуры; синтеза трихлорсилана; ректификации трихлорсилана. Измельченный кремний перед подачей в реактор подвергают осушке. Осушку можно осуществлять в вакуумной сушильной камере при 100— 120°С и остаточном давлении 400— 470 г. Па. Хлористый водород получают из водорода и газообразного хлора в печи.

Получение трихлорсилана в псевдоожиженном слое непрерывным методом Осушка Siтв в камере 2 100 120 о. С. Рост=400 470 г. Па Перед началом синтеза В системе создают Избыточное давление 0, 1 МПа в течение 0, 5 ч. Затем реактор продувают азотом Очищенным от О 2 и Н 2 О в количестве 1 2 м 3/ч при 200 300 о. С Проведение реакции в присутвии контактной массы (3 6% Cu) смеси Н 2 и НСl получают конденсат 94, 5% Трихлорсилана и 5, 5 % Si. Cl 4. Схема производства трихлорсилана: 1 бункер; 2— вакуумная сушильная камера; 3 —питатель; 4 — реактор; 5 — циклон; 6 — фильтр; 7, 8, 11 — холодильники; 9 — скруббер; 10 — печь; 12 — рессивер; 13, 14, 15, 16 — сборники. Реактор 4 снабжен элетро обогревом и Оборудован пористым металлически фильтром из Ст 3. Si после осушки потоком HCl в реактор 4 через питатель 3 подается в 4. Температура в начале реакции по. Вышается до 350 360 о. С а затем снижается до 280 320 о. С. Реакционная масса отделяется в циклоне 5 и фильтре 6 от частиц кремния и пыли и конденси руется в расс. холод. 7 и аммиа. 8. Конденсат собирают в емкости 16. Газ. продукты (HCl и H 2) промывают в скруббере 9 водой и сбрасывается в атмосферу. Состав конденсата: 0, 5 1, 0% Si. H 2 Cl 2 (Ткип 8, 3 о. С); 90% ~ Si. HCl 3 (Ткип 31, 8 о. С) и не более 10% Si. Cl 4 (Ткип 57, 7 о. С). Конденсат направл. на ректификацию. Получают 3 фракции: 1 – до 35 о. С (Si. HCl 3 с примесью Si. H 2 Cl 2); 2 35 36 о. С (Si. HCl 3 с примесью Si. Cl 4); 3 – куб Si. Cl 4. Из фракции 2 выделяют фр сост. 95 100% Si. HCl 3 и до 5% Si. Cl 4

Получение трихлорсилана в псевдоожиженном слое непрерывным методом Осушка Siтв в камере 2 100 120 о. С. Рост=400 470 г. Па Перед началом синтеза В системе создают Избыточное давление 0, 1 МПа в течение 0, 5 ч. Затем реактор продувают азотом Очищенным от О 2 и Н 2 О в количестве 1 2 м 3/ч при 200 300 о. С Проведение реакции в присутвии контактной массы (3 6% Cu) смеси Н 2 и НСl получают конденсат 94, 5% Трихлорсилана и 5, 5 % Si. Cl 4. Схема производства трихлорсилана: 1 бункер; 2— вакуумная сушильная камера; 3 —питатель; 4 — реактор; 5 — циклон; 6 — фильтр; 7, 8, 11 — холодильники; 9 — скруббер; 10 — печь; 12 — рессивер; 13, 14, 15, 16 — сборники. Реактор 4 снабжен элетро обогревом и Оборудован пористым металлически фильтром из Ст 3. Si после осушки потоком HCl в реактор 4 через питатель 3 подается в 4. Температура в начале реакции по. Вышается до 350 360 о. С а затем снижается до 280 320 о. С. Реакционная масса отделяется в циклоне 5 и фильтре 6 от частиц кремния и пыли и конденси руется в расс. холод. 7 и аммиа. 8. Конденсат собирают в емкости 16. Газ. продукты (HCl и H 2) промывают в скруббере 9 водой и сбрасывается в атмосферу. Состав конденсата: 0, 5 1, 0% Si. H 2 Cl 2 (Ткип 8, 3 о. С); 90% ~ Si. HCl 3 (Ткип 31, 8 о. С) и не более 10% Si. Cl 4 (Ткип 57, 7 о. С). Конденсат направл. на ректификацию. Получают 3 фракции: 1 – до 35 о. С (Si. HCl 3 с примесью Si. H 2 Cl 2); 2 35 36 о. С (Si. HCl 3 с примесью Si. Cl 4); 3 – куб Si. Cl 4. Из фракции 2 выделяют фр сост. 95 100% Si. HCl 3 и до 5% Si. Cl 4

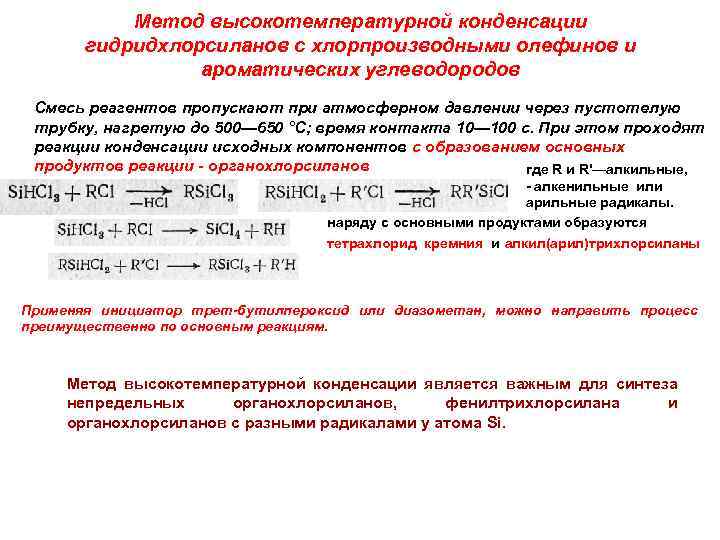

Метод высокотемпературной конденсации гидридхлорсиланов с хлорпроизводными олефинов и ароматических углеводородов Смесь реагентов пропускают при атмосферном давлении через пустотелую трубку, нагретую до 500— 650 °С; время контакта 10— 100 с. При этом проходят реакции конденсации исходных компонентов с образованием основных продуктов реакции органохлорсиланов где R и R'—алкильные, алкенильные или арильные радикалы. наряду с основными продуктами образуются тетрахлорид кремния и алкил(арил)трихлорсиланы Применяя инициатор трет бутилпероксид или диазометан, можно направить процесс преимущественно по основным реакциям. Метод высокотемпературной конденсации является важным для синтеза непредельных органохлорсиланов, фенилтрихлорсилана и органохлорсиланов с разными радикалами у атома Si.

Метод высокотемпературной конденсации гидридхлорсиланов с хлорпроизводными олефинов и ароматических углеводородов Смесь реагентов пропускают при атмосферном давлении через пустотелую трубку, нагретую до 500— 650 °С; время контакта 10— 100 с. При этом проходят реакции конденсации исходных компонентов с образованием основных продуктов реакции органохлорсиланов где R и R'—алкильные, алкенильные или арильные радикалы. наряду с основными продуктами образуются тетрахлорид кремния и алкил(арил)трихлорсиланы Применяя инициатор трет бутилпероксид или диазометан, можно направить процесс преимущественно по основным реакциям. Метод высокотемпературной конденсации является важным для синтеза непредельных органохлорсиланов, фенилтрихлорсилана и органохлорсиланов с разными радикалами у атома Si.

Получение винилтрихлорсилана непрерывным методом в присутствии катализатора Si. HCl 3 / СН 2 = СНСl = 1: 1 560— 580 °С, 30 c Рассол 40 о. С 300 °С аммиачн Схема производства винилтрихлорсилана: 1, 3 — цистерны; 2 — испаритель; 4, 5 — ротаметры; 6, 12 — колонны с Са. С 12; 7 — подогреватель; 8 — реактор; 5% Н 2, 9 — расширитель; 10, 13 — холодильники; 12% С 2 Н 4 11 — огнепреградитель; 3% С 2 Н 5 14 — буферная емкость; 15 — абсорбер; 16 — сборник. 70 о. С Са. С 12 40 о. С Исходное сырье: трихлорсилан (фракция 31— 35°С, содержащая 78— 79% хлора и 0, 75— 0, 78% водорода) и винилхлорид (т. кип. — 13, 9 °С). Процесс производства винилтрихлор силана состоит из трех основных стадий: Предварительно всю аппаратуру проверяют на герметич ность, для этого азотом создают избыточное давление до 0, 1 МПа и выдерживают его в течение 30 мин. Понижение давления за это время не должно превышать 0, 005— 0, 01 МПа. Затем систему осушают, пропуская азот при 200 °С в течение 2 ч. Винилхлорид поступает на реакцию из цистерны 3 через осушительную колонну 6. Синтез винилтрихлорсилана осуществляется в пустотелом трубчатом реакторе 8, До реактора установлен подогреватель 7. Сначала нагревают подогреватель до, а реактор до 560 °С и только после этого начинают подачу исходных компонентов. Трихлорсилан из цистерны 1, пройдя испаритель 2, через ротаметр 4 в виде паров поступает в подогреватель, где смешивается с парами винилхлорида, подаваемыми из цистерны 3 через колонну 6 и ротаметр 5. Смесь паров трихлорсилана и винилхлорида нагревается до 300 °С и направляется в реактор 8. Побочный продукт сажа состава, 30 75% мас С и 10 15% мас Si. Чистка реактора через 500 ч. Средний состав конденсата, % мас: Л. л 4 5; трихлорсилан – 18 20; тетрахлорид кремния 2 4; Винилтрихлорсилан – 60 65, куб 10 12. Ректификация: 1 фр трихлорсилан (35 о. С), 2 фр – тетрахлорид кремния (55 59 о. С), 3 фр смесь тетрахлорид кремния с винилтрихлорсиланом (88, 5 о. С), 4 фр –винилтрихлорсилан (88, 5 91 о. С).

Получение винилтрихлорсилана непрерывным методом в присутствии катализатора Si. HCl 3 / СН 2 = СНСl = 1: 1 560— 580 °С, 30 c Рассол 40 о. С 300 °С аммиачн Схема производства винилтрихлорсилана: 1, 3 — цистерны; 2 — испаритель; 4, 5 — ротаметры; 6, 12 — колонны с Са. С 12; 7 — подогреватель; 8 — реактор; 5% Н 2, 9 — расширитель; 10, 13 — холодильники; 12% С 2 Н 4 11 — огнепреградитель; 3% С 2 Н 5 14 — буферная емкость; 15 — абсорбер; 16 — сборник. 70 о. С Са. С 12 40 о. С Исходное сырье: трихлорсилан (фракция 31— 35°С, содержащая 78— 79% хлора и 0, 75— 0, 78% водорода) и винилхлорид (т. кип. — 13, 9 °С). Процесс производства винилтрихлор силана состоит из трех основных стадий: Предварительно всю аппаратуру проверяют на герметич ность, для этого азотом создают избыточное давление до 0, 1 МПа и выдерживают его в течение 30 мин. Понижение давления за это время не должно превышать 0, 005— 0, 01 МПа. Затем систему осушают, пропуская азот при 200 °С в течение 2 ч. Винилхлорид поступает на реакцию из цистерны 3 через осушительную колонну 6. Синтез винилтрихлорсилана осуществляется в пустотелом трубчатом реакторе 8, До реактора установлен подогреватель 7. Сначала нагревают подогреватель до, а реактор до 560 °С и только после этого начинают подачу исходных компонентов. Трихлорсилан из цистерны 1, пройдя испаритель 2, через ротаметр 4 в виде паров поступает в подогреватель, где смешивается с парами винилхлорида, подаваемыми из цистерны 3 через колонну 6 и ротаметр 5. Смесь паров трихлорсилана и винилхлорида нагревается до 300 °С и направляется в реактор 8. Побочный продукт сажа состава, 30 75% мас С и 10 15% мас Si. Чистка реактора через 500 ч. Средний состав конденсата, % мас: Л. л 4 5; трихлорсилан – 18 20; тетрахлорид кремния 2 4; Винилтрихлорсилан – 60 65, куб 10 12. Ректификация: 1 фр трихлорсилан (35 о. С), 2 фр – тетрахлорид кремния (55 59 о. С), 3 фр смесь тетрахлорид кремния с винилтрихлорсиланом (88, 5 о. С), 4 фр –винилтрихлорсилан (88, 5 91 о. С).

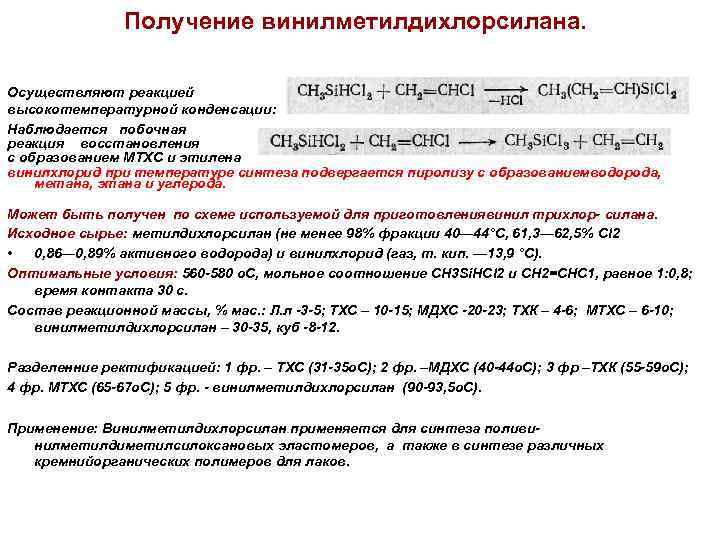

Получение винилметилдихлорсилана. Осуществляют реакцией высокотемпературной конденсации: Наблюдается побочная реакция восстановления с образованием МТХС и этилена винилхлорид при температуре синтеза подвергается пиролизу с образованиемводорода, метана, этана и углерода. Может быть получен по схеме используемой для приготовлениявинил трихлор силана. Исходное сырье: метилдихлорсилан (не менее 98% фракции 40— 44°С, 61, 3— 62, 5% Cl 2 • 0, 86— 0, 89% активного водорода) и винилхлорид (газ, т. кип. — 13, 9 °С). Оптимальные условия: 560 580 о. С, мольное соотношение CH 3 Si. HCl 2 и СН 2=СНС 1, равное 1: 0, 8; время контакта 30 с. Состав реакционной массы, % мас. : Л. л 3 5; ТХС – 10 15; МДХС 20 23; ТХК – 4 6; МТХС – 6 10; винилметилдихлорсилан – 30 35, куб 8 12. Разделенние ректификацией: 1 фр. – ТХС (31 35 о. С); 2 фр. –МДХС (40 44 о. С); 3 фр –ТХК (55 59 о. С); 4 фр. МТХС (65 67 о. С); 5 фр. винилметилдихлорсилан (90 93, 5 о. С). Применение: Винилметилдихлорсилан применяется для синтеза поливи нилметилдиметилсилоксановых эластомеров, а также в синтезе различных кремнийорганических полимеров для лаков.

Получение винилметилдихлорсилана. Осуществляют реакцией высокотемпературной конденсации: Наблюдается побочная реакция восстановления с образованием МТХС и этилена винилхлорид при температуре синтеза подвергается пиролизу с образованиемводорода, метана, этана и углерода. Может быть получен по схеме используемой для приготовлениявинил трихлор силана. Исходное сырье: метилдихлорсилан (не менее 98% фракции 40— 44°С, 61, 3— 62, 5% Cl 2 • 0, 86— 0, 89% активного водорода) и винилхлорид (газ, т. кип. — 13, 9 °С). Оптимальные условия: 560 580 о. С, мольное соотношение CH 3 Si. HCl 2 и СН 2=СНС 1, равное 1: 0, 8; время контакта 30 с. Состав реакционной массы, % мас. : Л. л 3 5; ТХС – 10 15; МДХС 20 23; ТХК – 4 6; МТХС – 6 10; винилметилдихлорсилан – 30 35, куб 8 12. Разделенние ректификацией: 1 фр. – ТХС (31 35 о. С); 2 фр. –МДХС (40 44 о. С); 3 фр –ТХК (55 59 о. С); 4 фр. МТХС (65 67 о. С); 5 фр. винилметилдихлорсилан (90 93, 5 о. С). Применение: Винилметилдихлорсилан применяется для синтеза поливи нилметилдиметилсилоксановых эластомеров, а также в синтезе различных кремнийорганических полимеров для лаков.

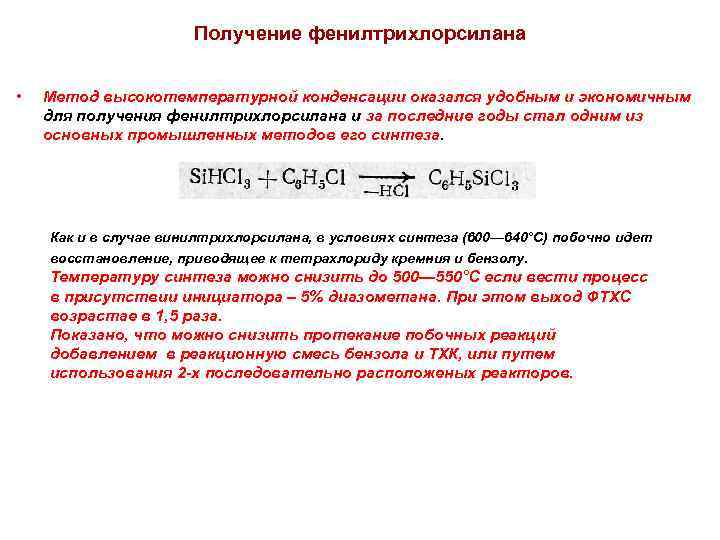

Получение фенилтрихлорсилана • Метод высокотемпературной конденсации оказался удобным и экономичным для получения фенилтрихлорсилана и за последние годы стал одним из основных промышленных методов его синтеза. Как и в случае винилтрихлорсилана, в условиях синтеза (600— 640°С) побочно идет восстановление, приводящее к тетрахлориду кремния и бензолу. Температуру синтеза можно снизить до 500— 550°С если вести процесс в присутствии инициатора – 5% диазометана. При этом выход ФТХС возрастае в 1, 5 раза. Показано, что можно снизить протекание побочных реакций добавлением в реакционную смесь бензола и ТХК, или путем использования 2 х последовательно расположеных реакторов.

Получение фенилтрихлорсилана • Метод высокотемпературной конденсации оказался удобным и экономичным для получения фенилтрихлорсилана и за последние годы стал одним из основных промышленных методов его синтеза. Как и в случае винилтрихлорсилана, в условиях синтеза (600— 640°С) побочно идет восстановление, приводящее к тетрахлориду кремния и бензолу. Температуру синтеза можно снизить до 500— 550°С если вести процесс в присутствии инициатора – 5% диазометана. При этом выход ФТХС возрастае в 1, 5 раза. Показано, что можно снизить протекание побочных реакций добавлением в реакционную смесь бензола и ТХК, или путем использования 2 х последовательно расположеных реакторов.

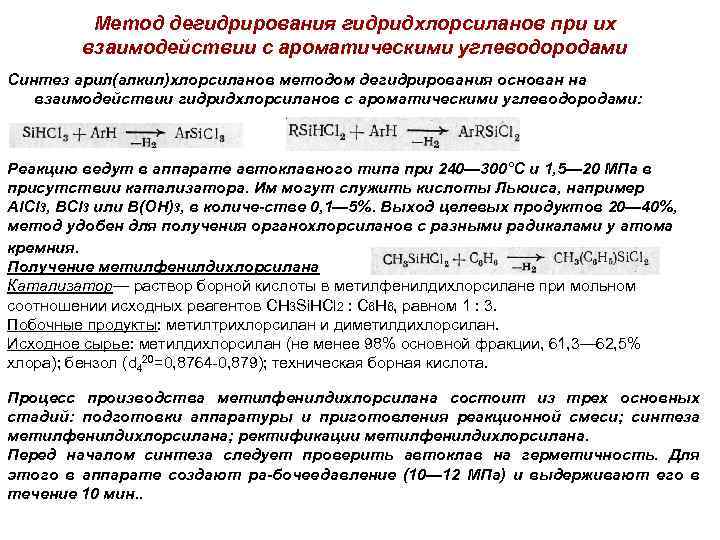

Метод дегидрирования гидридхлорсиланов при их взаимодействии с ароматическими углеводородами Синтез арил(алкил)хлорсиланов методом дегидрирования основан на взаимодействии гидридхлорсиланов с ароматическими углеводородами: Реакцию ведут в аппарате автоклавного типа при 240— 300°С и 1, 5— 20 МПа в присутствии катализатора. Им могут служить кислоты Льюиса, например Аl. Сl 3, ВСl 3 или В(ОН)3, в количе стве 0, 1— 5%. Выход целевых продуктов 20— 40%, метод удобен для получения органохлорсиланов с разными радикалами у атома кремния. Получение метилфенилдихлорсилана Катализатор— раствор борной кислоты в метилфенилдихлорсилане при мольном соотношении исходных реагентов CH 3 Si. HCl 2 : С 6 Н 6, равном 1 : 3. Побочные продукты: метилтрихлорсилан и диметилдихлорсилан. Исходное сырье: метилдихлорсилан (не менее 98% основной фракции, 61, 3— 62, 5% хлора); бензол (d 420=0, 8764 0, 879); техническая борная кислота. Процесс производства метилфенилдихлорсилана состоит из трех основных стадий: подготовки аппаратуры и приготовления реакционной смеси; синтеза метилфенилдихлорсилана; ректификации метилфенилдихлорсилана. Перед началом синтеза следует проверить автоклав на герметичность. Для этого в аппарате создают ра бочее давление (10— 12 МПа) и выдерживают его в течение 10 мин. .

Метод дегидрирования гидридхлорсиланов при их взаимодействии с ароматическими углеводородами Синтез арил(алкил)хлорсиланов методом дегидрирования основан на взаимодействии гидридхлорсиланов с ароматическими углеводородами: Реакцию ведут в аппарате автоклавного типа при 240— 300°С и 1, 5— 20 МПа в присутствии катализатора. Им могут служить кислоты Льюиса, например Аl. Сl 3, ВСl 3 или В(ОН)3, в количе стве 0, 1— 5%. Выход целевых продуктов 20— 40%, метод удобен для получения органохлорсиланов с разными радикалами у атома кремния. Получение метилфенилдихлорсилана Катализатор— раствор борной кислоты в метилфенилдихлорсилане при мольном соотношении исходных реагентов CH 3 Si. HCl 2 : С 6 Н 6, равном 1 : 3. Побочные продукты: метилтрихлорсилан и диметилдихлорсилан. Исходное сырье: метилдихлорсилан (не менее 98% основной фракции, 61, 3— 62, 5% хлора); бензол (d 420=0, 8764 0, 879); техническая борная кислота. Процесс производства метилфенилдихлорсилана состоит из трех основных стадий: подготовки аппаратуры и приготовления реакционной смеси; синтеза метилфенилдихлорсилана; ректификации метилфенилдихлорсилана. Перед началом синтеза следует проверить автоклав на герметичность. Для этого в аппарате создают ра бочее давление (10— 12 МПа) и выдерживают его в течение 10 мин. .

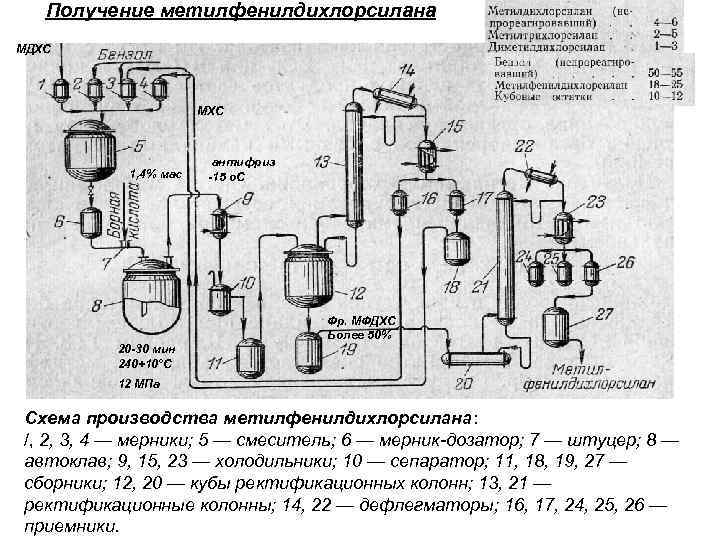

Получение метилфенилдихлорсилана МДХС МХС 1, 4% мас антифриз 15 о. С Фр. МФДХС Более 50% 20 30 мин 240+10°С 12 МПа Схема производства метилфенилдихлорсилана: /, 2, 3, 4 — мерники; 5 — смеситель; 6 — мерник-дозатор; 7 — штуцер; 8 — автоклав; 9, 15, 23 — холодильники; 10 — сепаратор; 11, 18, 19, 27 — сборники; 12, 20 — кубы ректификационных колонн; 13, 21 — ректификационные колонны; 14, 22 — дефлегматоры; 16, 17, 24, 25, 26 — приемники.

Получение метилфенилдихлорсилана МДХС МХС 1, 4% мас антифриз 15 о. С Фр. МФДХС Более 50% 20 30 мин 240+10°С 12 МПа Схема производства метилфенилдихлорсилана: /, 2, 3, 4 — мерники; 5 — смеситель; 6 — мерник-дозатор; 7 — штуцер; 8 — автоклав; 9, 15, 23 — холодильники; 10 — сепаратор; 11, 18, 19, 27 — сборники; 12, 20 — кубы ректификационных колонн; 13, 21 — ректификационные колонны; 14, 22 — дефлегматоры; 16, 17, 24, 25, 26 — приемники.

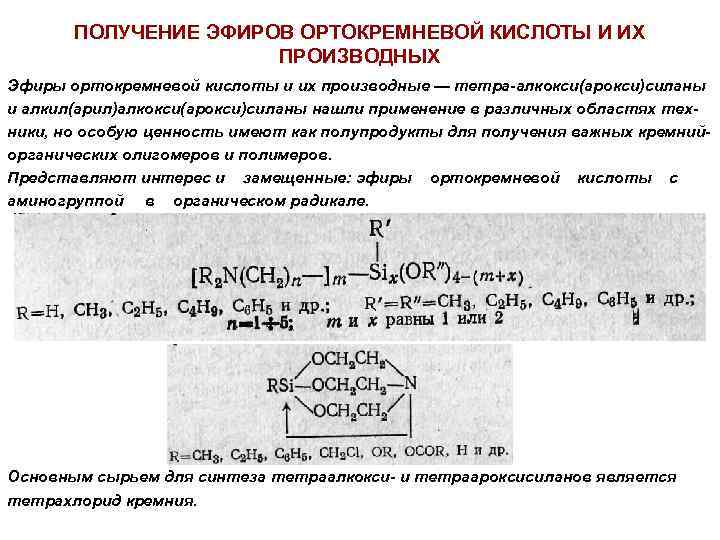

ПОЛУЧЕНИЕ ЭФИРОВ ОРТОКРЕМНЕВОЙ КИСЛОТЫ И ИХ ПРОИЗВОДНЫХ Эфиры ортокремневой кислоты и их производные — тетра алкокси(арокси)силаны и алкил(арил)алкокси(арокси)силаны нашли применение в различных областях тех ники, но особую ценность имеют как полупродукты для получения важных кремний органических олигомеров и полимеров. Представляют интерес и замещенные: эфиры ортокремневой кислоты с аминогруппой в органическом радикале. Основным сырьем для синтеза тетраалкокси и тетраароксисиланов является тетрахлорид кремния.

ПОЛУЧЕНИЕ ЭФИРОВ ОРТОКРЕМНЕВОЙ КИСЛОТЫ И ИХ ПРОИЗВОДНЫХ Эфиры ортокремневой кислоты и их производные — тетра алкокси(арокси)силаны и алкил(арил)алкокси(арокси)силаны нашли применение в различных областях тех ники, но особую ценность имеют как полупродукты для получения важных кремний органических олигомеров и полимеров. Представляют интерес и замещенные: эфиры ортокремневой кислоты с аминогруппой в органическом радикале. Основным сырьем для синтеза тетраалкокси и тетраароксисиланов является тетрахлорид кремния.

Получение тетрахлорида кремния Тетрахлорид кремния впервые был получен Берцелиусом в 1823 г. действием хлора на кремний при температуре красного каления. В дальнейшем был предложен еще ряд способов получения тетрахлорида кремния: нагрева ние смеси кремнезема, обугленного крахмала и угля в потоке хлора (Д. И. Менделеев); действие фосгена на кремнезем в присутствии сажи как катализатора при 700— 1000 °С; действие хлористого водорода на ферросили ций при 500 °С. В основу современного процесса производства тетрахлорида кремния заложены исследования Мартина, который в 1914 г. впервые получил тетра хлорид кремния при хлорировании ферросилиция газообразным хлором: 2 Fe. Si + 7 Сl 2 → 2 Si. Cl 4 + 2 Fe. Cl 3 Механизм образования Si. Cl 4 заключается в следующем. Молекулы крем ния, в которых атомы Si связаны силами главных валентностей, при действии хлора хлорируются вначале с разрывом связей Si—Si. При этом атомы хло ра присоединяются к атомам кремния и образуются линейные молекулы по лихлорсиланов. Полихлорсиланы при дальнейшем действии хлора расщепля ются на более низкомолекулярные хлорсиланы: Дальнейшее хлорирование приводит к разрыву всех связей Si Si и образованию

Получение тетрахлорида кремния Тетрахлорид кремния впервые был получен Берцелиусом в 1823 г. действием хлора на кремний при температуре красного каления. В дальнейшем был предложен еще ряд способов получения тетрахлорида кремния: нагрева ние смеси кремнезема, обугленного крахмала и угля в потоке хлора (Д. И. Менделеев); действие фосгена на кремнезем в присутствии сажи как катализатора при 700— 1000 °С; действие хлористого водорода на ферросили ций при 500 °С. В основу современного процесса производства тетрахлорида кремния заложены исследования Мартина, который в 1914 г. впервые получил тетра хлорид кремния при хлорировании ферросилиция газообразным хлором: 2 Fe. Si + 7 Сl 2 → 2 Si. Cl 4 + 2 Fe. Cl 3 Механизм образования Si. Cl 4 заключается в следующем. Молекулы крем ния, в которых атомы Si связаны силами главных валентностей, при действии хлора хлорируются вначале с разрывом связей Si—Si. При этом атомы хло ра присоединяются к атомам кремния и образуются линейные молекулы по лихлорсиланов. Полихлорсиланы при дальнейшем действии хлора расщепля ются на более низкомолекулярные хлорсиланы: Дальнейшее хлорирование приводит к разрыву всех связей Si Si и образованию

Получение тетрахлорида кремния • • • В процессе получения Si. Cl 4 основным сырьем является ферросилиций сплав железа с кремнием, выплавляемый в шахтных электрических печах. Сырьем для производства электротермического ферросилиция служат кварцит и железная стружка, а в качестве восстановителя используют древесный уголь или кокс (нефтяной или таллургический). В основе процесса лежит эндотермическая реакция восстановления кремнезема углеродом, протекающая при высокой температуре. Отечественная промышленность выпускает ферросилиций нескольких марок, важнейшими из которых являются Си 45, Си 75 и Си 90: Содержание, % (остальное — Fe) Марка Si Mn Сг Р S Си 45 40— 47 0, 80 0, 50 0, 05 0, 04 Си 75 74— 80 0, 70 0, 50 0, 05 0, 04 Си 90 87— 95 0, 50 0, 20 0, 04 В производстве тетрахлорида кремния используют ферросилиций марок Си 75 и Си 90. В качестве исходного сырья применяют также испаренный хлор (не менее 99, 6% Сl 2, не более 0, 02% влаги) и известковое молоко (не менее 100 г Са. О в 1 л). Синтез Si. Cl 4 можно проводить и на смеси, со , ) стоящей из 70% кристаллического кремния марки Кр 1 и 30% ферросилиция марки Си 75. Производство тетрахлорида кремния (рис. 22) состоит из двух основных стадий: хлорирования ферросилиция и ректификации тетрахлорида кремния.

Получение тетрахлорида кремния • • • В процессе получения Si. Cl 4 основным сырьем является ферросилиций сплав железа с кремнием, выплавляемый в шахтных электрических печах. Сырьем для производства электротермического ферросилиция служат кварцит и железная стружка, а в качестве восстановителя используют древесный уголь или кокс (нефтяной или таллургический). В основе процесса лежит эндотермическая реакция восстановления кремнезема углеродом, протекающая при высокой температуре. Отечественная промышленность выпускает ферросилиций нескольких марок, важнейшими из которых являются Си 45, Си 75 и Си 90: Содержание, % (остальное — Fe) Марка Si Mn Сг Р S Си 45 40— 47 0, 80 0, 50 0, 05 0, 04 Си 75 74— 80 0, 70 0, 50 0, 05 0, 04 Си 90 87— 95 0, 50 0, 20 0, 04 В производстве тетрахлорида кремния используют ферросилиций марок Си 75 и Си 90. В качестве исходного сырья применяют также испаренный хлор (не менее 99, 6% Сl 2, не более 0, 02% влаги) и известковое молоко (не менее 100 г Са. О в 1 л). Синтез Si. Cl 4 можно проводить и на смеси, со , ) стоящей из 70% кристаллического кремния марки Кр 1 и 30% ферросилиция марки Си 75. Производство тетрахлорида кремния (рис. 22) состоит из двух основных стадий: хлорирования ферросилиция и ректификации тетрахлорида кремния.

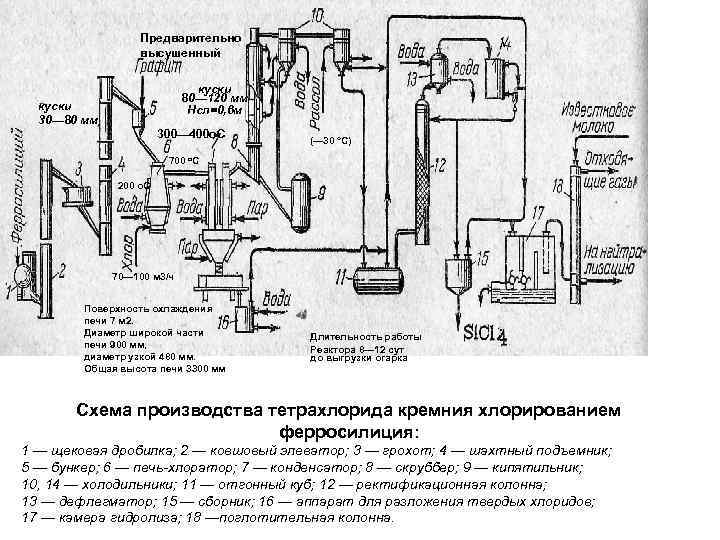

Предварительно высушенный куски 80— 120 мм Нсл=0, 6 м куски 30— 80 мм 300— 400 о. С (— 30 °С) 700 о. С 200 о. С 70— 100 м 3/ч Поверхность охлаждения печи 7 м 2. Диаметр широкой части печи 900 мм, диаметр узкой 480 мм. Общая высота печи 3300 мм Длительность работы Реактора 8— 12 сут до выгрузки огарка Схема производства тетрахлорида кремния хлорированием ферросилиция: 1 — щековая дробилка; 2 — ковшовый элеватор; 3 — грохот; 4 — шахтный подъемник; 5 — бункер; 6 — печь-хлоратор; 7 — конденсатор; 8 — скруббер; 9 — кипятильник; 10, 14 — холодильники; 11 — отгонный куб; 12 — ректификационная колонна; 13 — дефлегматор; 15 — сборник; 16 — аппарат для разложения твердых хлоридов; 17 — камера гидролиза; 18 —поглотительная колонна.

Предварительно высушенный куски 80— 120 мм Нсл=0, 6 м куски 30— 80 мм 300— 400 о. С (— 30 °С) 700 о. С 200 о. С 70— 100 м 3/ч Поверхность охлаждения печи 7 м 2. Диаметр широкой части печи 900 мм, диаметр узкой 480 мм. Общая высота печи 3300 мм Длительность работы Реактора 8— 12 сут до выгрузки огарка Схема производства тетрахлорида кремния хлорированием ферросилиция: 1 — щековая дробилка; 2 — ковшовый элеватор; 3 — грохот; 4 — шахтный подъемник; 5 — бункер; 6 — печь-хлоратор; 7 — конденсатор; 8 — скруббер; 9 — кипятильник; 10, 14 — холодильники; 11 — отгонный куб; 12 — ректификационная колонна; 13 — дефлегматор; 15 — сборник; 16 — аппарат для разложения твердых хлоридов; 17 — камера гидролиза; 18 —поглотительная колонна.

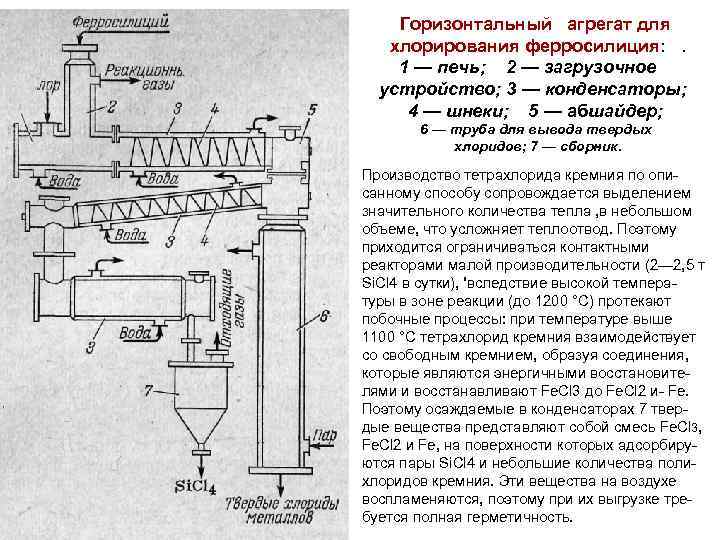

Горизонтальный агрегат для хлорирования ферросилиция: . 1 — печь; 2 — загрузочное устройство; 3 — конденсаторы; 4 — шнеки; 5 — абшайдер; 6 — труба для вывода твердых хлоридов; 7 — сборник. Производство тетрахлорида кремния по опи санному способу сопровождается выделением значительного количества тепла , в небольшом объеме, что усложняет теплоотвод. Поэтому приходится ограничиваться контактными реакторами малой производительности (2— 2, 5 т Si. Cl 4 в сутки), 'вследствие высокой темпера туры в зоне реакции (до 1200 °С) протекают побочные процессы: при температуре выше 1100 °С тетрахлорид кремния взаимодействует со свободным кремнием, образуя соединения, которые являются энергичными восстановите лями и восстанавливают Fe. Cl 3 до Fe. Cl 2 и Fe. Поэтому осаждаемые в конденсаторах 7 твер дые вещества представляют собой смесь Fe. Cl 3, Fe. Cl 2 и Fe, на поверхности которых адсорбиру ются пары Si. Cl 4 и небольшие количества поли хлоридов кремния. Эти вещества на воздухе воспламеняются, поэтому при их выгрузке тре буется полная герметичность.

Горизонтальный агрегат для хлорирования ферросилиция: . 1 — печь; 2 — загрузочное устройство; 3 — конденсаторы; 4 — шнеки; 5 — абшайдер; 6 — труба для вывода твердых хлоридов; 7 — сборник. Производство тетрахлорида кремния по опи санному способу сопровождается выделением значительного количества тепла , в небольшом объеме, что усложняет теплоотвод. Поэтому приходится ограничиваться контактными реакторами малой производительности (2— 2, 5 т Si. Cl 4 в сутки), 'вследствие высокой темпера туры в зоне реакции (до 1200 °С) протекают побочные процессы: при температуре выше 1100 °С тетрахлорид кремния взаимодействует со свободным кремнием, образуя соединения, которые являются энергичными восстановите лями и восстанавливают Fe. Cl 3 до Fe. Cl 2 и Fe. Поэтому осаждаемые в конденсаторах 7 твер дые вещества представляют собой смесь Fe. Cl 3, Fe. Cl 2 и Fe, на поверхности которых адсорбиру ются пары Si. Cl 4 и небольшие количества поли хлоридов кремния. Эти вещества на воздухе воспламеняются, поэтому при их выгрузке тре буется полная герметичность.

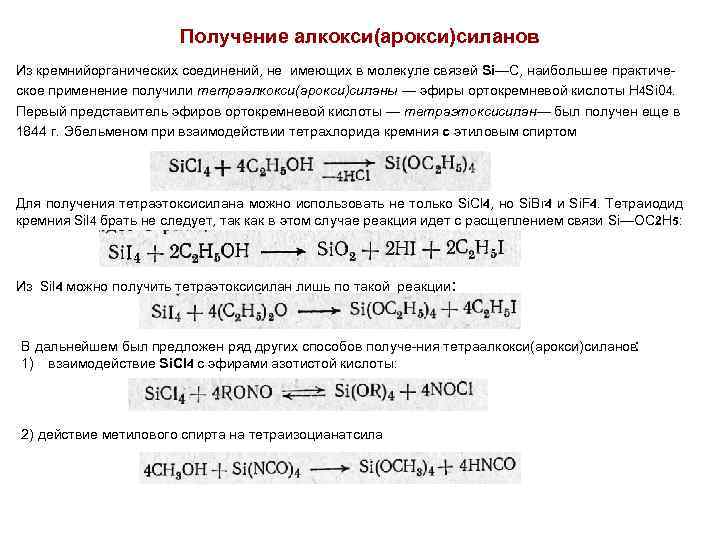

Получение алкокси(арокси)силанов Из кремнийорганических соединений, не имеющих в молекуле связей Si—С, наибольшее практиче ское применение получили тетраалкокси(арокси)силаны — эфиры ортокремневой кислоты H 4 Si 04. Первый представитель эфиров ортокремневой кислоты — тетраэтоксисилан— был получен еще в 1844 г. Эбельменом при взаимодействии тетрахлорида кремния с этиловым спиртом Для получения тетраэтоксисилана можно использовать не только Si. Cl 4, но Si. Br 4 и Si. F 4. Тетраиодид кремния Sil 4 брать не следует, так как в этом случае реакция идет с расщеплением связи Si—ОС 2 Н 5: Из Sil 4 можно получить тетраэтоксисилан лишь по такой реакции: В дальнейшем был предложен ряд других способов получе ния тетраалкокси(арокси)силанов : 1) взаимодействие Si. Cl 4 с эфирами азотистой кислоты: 2) действие метилового спирта на тетраизоцианатсила

Получение алкокси(арокси)силанов Из кремнийорганических соединений, не имеющих в молекуле связей Si—С, наибольшее практиче ское применение получили тетраалкокси(арокси)силаны — эфиры ортокремневой кислоты H 4 Si 04. Первый представитель эфиров ортокремневой кислоты — тетраэтоксисилан— был получен еще в 1844 г. Эбельменом при взаимодействии тетрахлорида кремния с этиловым спиртом Для получения тетраэтоксисилана можно использовать не только Si. Cl 4, но Si. Br 4 и Si. F 4. Тетраиодид кремния Sil 4 брать не следует, так как в этом случае реакция идет с расщеплением связи Si—ОС 2 Н 5: Из Sil 4 можно получить тетраэтоксисилан лишь по такой реакции: В дальнейшем был предложен ряд других способов получе ния тетраалкокси(арокси)силанов : 1) взаимодействие Si. Cl 4 с эфирами азотистой кислоты: 2) действие метилового спирта на тетраизоцианатсила

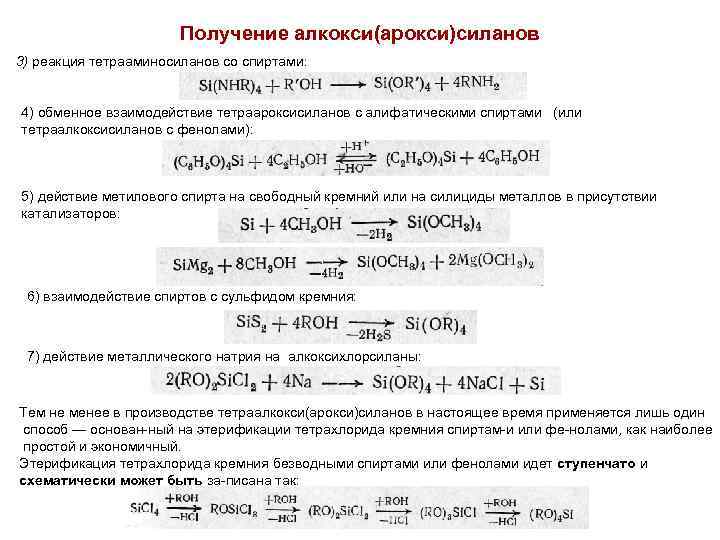

Получение алкокси(арокси)силанов 3) реакция тетрааминосиланов со спиртами: 4) обменное взаимодействие тетраароксисиланов с алифатическими спиртами (или тетраалкоксисиланов с фенолами): 5) действие метилового спирта на свободный кремний или на силициды металлов в присутствии катализаторов: 6) взаимодействие спиртов с сульфидом кремния: 7) действие металлического натрия на алкоксихлорсиланы: Тем не менее в производстве тетраалкокси(арокси)силанов в настоящее время применяется лишь один способ — основан ный на этерификации тетрахлорида кремния спиртам и или фе нолами, как наиболее простой и экономичный. Этерификация тетрахлорида кремния безводными спиртами или фенолами идет ступенчато и схематически может быть за писана так:

Получение алкокси(арокси)силанов 3) реакция тетрааминосиланов со спиртами: 4) обменное взаимодействие тетраароксисиланов с алифатическими спиртами (или тетраалкоксисиланов с фенолами): 5) действие метилового спирта на свободный кремний или на силициды металлов в присутствии катализаторов: 6) взаимодействие спиртов с сульфидом кремния: 7) действие металлического натрия на алкоксихлорсиланы: Тем не менее в производстве тетраалкокси(арокси)силанов в настоящее время применяется лишь один способ — основан ный на этерификации тетрахлорида кремния спиртам и или фе нолами, как наиболее простой и экономичный. Этерификация тетрахлорида кремния безводными спиртами или фенолами идет ступенчато и схематически может быть за писана так:

Получение тетраэтоксисилана • Получение тетраэтоксисилана основано на этерификации тетрахлорида кремния этиловым спиртом: При этом протекают и побочные процессы, приводящие в конечном счете к образованию этилсиликата:

Получение тетраэтоксисилана • Получение тетраэтоксисилана основано на этерификации тетрахлорида кремния этиловым спиртом: При этом протекают и побочные процессы, приводящие в конечном счете к образованию этилсиликата:

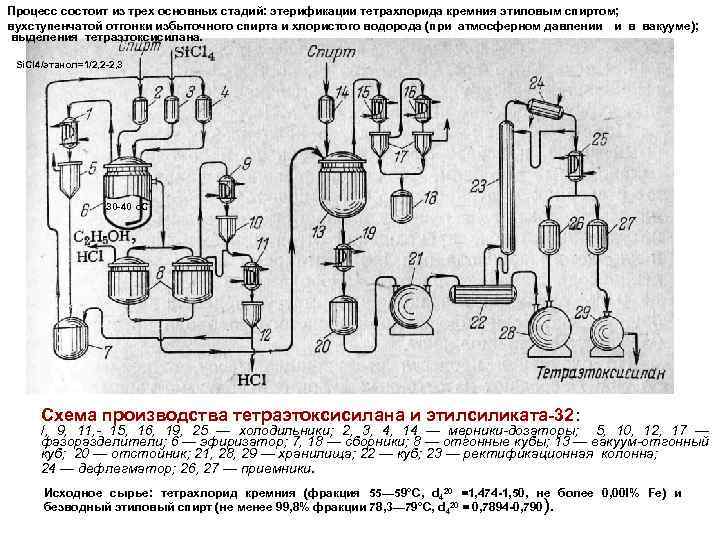

Процесс состоит из трех основных стадий: этерификации тетрахлорида кремния этиловым спиртом; вухступенчатой отгонки избыточного спирта и хлористого водорода (при атмосферном давлении и в вакууме); выделения тетраэтоксисилана. Si. Cl 4/этанол=1/2, 2 2, 3 30 40 о. С Схема производства тетраэтоксисилана и этилсиликата 32: /, 9, 11, - 15, 16, 19, 25 — холодильники; 2, 3, 4, 14 — мерники-дозаторы; 5, 10, 12, 17 — фазоразделители; 6 — эфиризатор; 7, 18 — сборники; 8 — отгонные кубы; 13 — вакуум-отгонный куб; 20 — отстойник; 21, 28, 29 — хранилища; 22 — куб; 23 — ректификационная колонна; 24 — дефлегматор; 26, 27 — приемники. Исходное сырье: тетрахлорид кремния (фракция 55— 59°С, d 420 =1, 474 1, 50, не более 0, 00 l% Fe) и безводный этиловый спирт (не менее 99, 8% фракции 78, 3— 79°С, d 420 = 0, 7894 0, 790).

Процесс состоит из трех основных стадий: этерификации тетрахлорида кремния этиловым спиртом; вухступенчатой отгонки избыточного спирта и хлористого водорода (при атмосферном давлении и в вакууме); выделения тетраэтоксисилана. Si. Cl 4/этанол=1/2, 2 2, 3 30 40 о. С Схема производства тетраэтоксисилана и этилсиликата 32: /, 9, 11, - 15, 16, 19, 25 — холодильники; 2, 3, 4, 14 — мерники-дозаторы; 5, 10, 12, 17 — фазоразделители; 6 — эфиризатор; 7, 18 — сборники; 8 — отгонные кубы; 13 — вакуум-отгонный куб; 20 — отстойник; 21, 28, 29 — хранилища; 22 — куб; 23 — ректификационная колонна; 24 — дефлегматор; 26, 27 — приемники. Исходное сырье: тетрахлорид кремния (фракция 55— 59°С, d 420 =1, 474 1, 50, не более 0, 00 l% Fe) и безводный этиловый спирт (не менее 99, 8% фракции 78, 3— 79°С, d 420 = 0, 7894 0, 790).