презентация эта.ppt

- Количество слайдов: 13

Методика проведения лазерной дефектоскопии поверхностных материалов Выполнил: Студент 5 ИТ 5 Скворцова Е. Ю Руководитель: Доцент Сазонникова Н. А.

Методика проведения лазерной дефектоскопии поверхностных материалов Выполнил: Студент 5 ИТ 5 Скворцова Е. Ю Руководитель: Доцент Сазонникова Н. А.

Виды дефектов Дефекты в материале в исходном состоянии избыточное содержание неметаллических включений, пористость, усадочные раковины, сегрегации химических элементов, неблагоприятно ориентированное при штампов ке волокнистое строение, хрупкие круп ные частицы вторых фаз, -зернограничные сегрегации, де фекты, обусловленные отпускной хрупкостью и связанные с микроструктурой, возникшей при проведении неправиль ной термической обработки. Дефекты возникающие в процессе эксплуатации Разрушение при общей коррозии коррозийное растекание под напряжением Усталостная коррозия Дефекты, возникающие в процессе производства подрезы прижоги задиры царапины и трещины закаты, рубцы, расслои обезуглеродженные слои неправильно проведенная цементация дефекты, связанные со сваркой(пористость) образование горячих или холодных трещин недостаточная глубина проникновения Дефекты, возникшие в результате неправильной конструкции существование больших концентраций напряжения неправильный выбор материала и технологии его обработки невозможность предпринять деиствия, направленные на исправлние возникшего опяаного положения

Виды дефектов Дефекты в материале в исходном состоянии избыточное содержание неметаллических включений, пористость, усадочные раковины, сегрегации химических элементов, неблагоприятно ориентированное при штампов ке волокнистое строение, хрупкие круп ные частицы вторых фаз, -зернограничные сегрегации, де фекты, обусловленные отпускной хрупкостью и связанные с микроструктурой, возникшей при проведении неправиль ной термической обработки. Дефекты возникающие в процессе эксплуатации Разрушение при общей коррозии коррозийное растекание под напряжением Усталостная коррозия Дефекты, возникающие в процессе производства подрезы прижоги задиры царапины и трещины закаты, рубцы, расслои обезуглеродженные слои неправильно проведенная цементация дефекты, связанные со сваркой(пористость) образование горячих или холодных трещин недостаточная глубина проникновения Дефекты, возникшие в результате неправильной конструкции существование больших концентраций напряжения неправильный выбор материала и технологии его обработки невозможность предпринять деиствия, направленные на исправлние возникшего опяаного положения

МЕТОДЫ ОЦЕНКИ СОСТОЯНИЯ ПОВЕРХНОСТИ Эллипсометрические и поляриметрические методы Рефлектометрические методы Интерферометрические методы Волоконно-оптические интроскопы Электропотенциальные методы

МЕТОДЫ ОЦЕНКИ СОСТОЯНИЯ ПОВЕРХНОСТИ Эллипсометрические и поляриметрические методы Рефлектометрические методы Интерферометрические методы Волоконно-оптические интроскопы Электропотенциальные методы

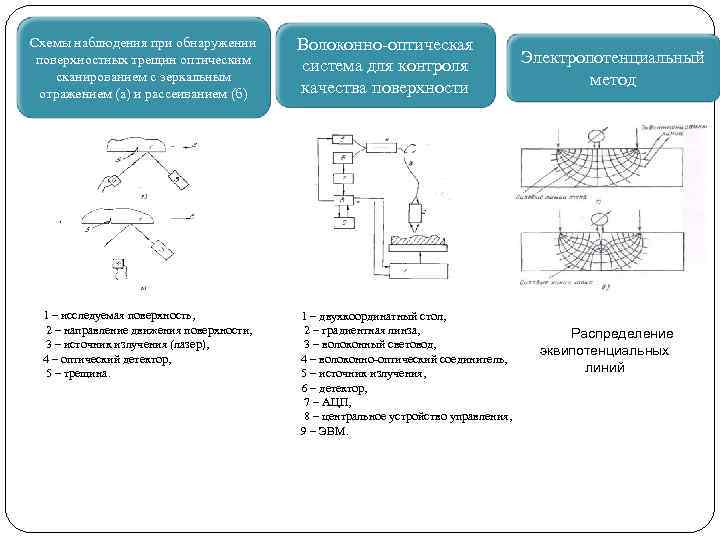

Схемы наблюдения при обнаружении поверхностных трещин оптическим сканированием с зеркальным отражением (а) и рассеиванием (б) 1 – исследуемая поверхность, 2 – направление движения поверхности, 3 – источник излучения (лазер), 4 – оптический детектор, 5 – трещина. Волоконно-оптическая система для контроля качества поверхности 1 – двухкоординатный стол, 2 – градиентная линза, 3 – волоконный световод, 4 – волоконно-оптический соединитель, 5 – источник излучения, 6 – детектор, 7 – АЦП, 8 – центральное устройство управления, 9 – ЭВМ. Электропотенциальный метод Распределение эквипотенциальных линий

Схемы наблюдения при обнаружении поверхностных трещин оптическим сканированием с зеркальным отражением (а) и рассеиванием (б) 1 – исследуемая поверхность, 2 – направление движения поверхности, 3 – источник излучения (лазер), 4 – оптический детектор, 5 – трещина. Волоконно-оптическая система для контроля качества поверхности 1 – двухкоординатный стол, 2 – градиентная линза, 3 – волоконный световод, 4 – волоконно-оптический соединитель, 5 – источник излучения, 6 – детектор, 7 – АЦП, 8 – центральное устройство управления, 9 – ЭВМ. Электропотенциальный метод Распределение эквипотенциальных линий

Схема экспериментальной установки для выявления поверхностных повреждений. 1 – ЛГИ-224 -1 ( =0, 63 мкм, W=2 м. Вт), 2, 3, 4 – плоские зеркала, 5– расщепитель, 6 – коллиматор, 7, 8 – собирающие линзы, 9, 10 – оптический ваттметр поглощаемой мощности ОМЗ-65, 11 – устройство сравнения сигналов опорного и измерительного каналов, 12 – блок обработки сигнала, 13 – устройство для перемещения образца, 14 – привод, 15 – регистратор перемещений образца, 16 – образец, 17 – покрытие, 18 – повреждение.

Схема экспериментальной установки для выявления поверхностных повреждений. 1 – ЛГИ-224 -1 ( =0, 63 мкм, W=2 м. Вт), 2, 3, 4 – плоские зеркала, 5– расщепитель, 6 – коллиматор, 7, 8 – собирающие линзы, 9, 10 – оптический ваттметр поглощаемой мощности ОМЗ-65, 11 – устройство сравнения сигналов опорного и измерительного каналов, 12 – блок обработки сигнала, 13 – устройство для перемещения образца, 14 – привод, 15 – регистратор перемещений образца, 16 – образец, 17 – покрытие, 18 – повреждение.

Распространение излучения точечного источника в трещине Распространение излучения в трещине при увеличении угла раскрытия трещины на 2 .

Распространение излучения точечного источника в трещине Распространение излучения в трещине при увеличении угла раскрытия трещины на 2 .

Место разрушения элементов конструкций определяется в процессе измерений следующими характерными параметрами: - средним значением интенсивности отраженного сигнала W 0, определяемым параметрами шероховатости поверхности; - монотонным увеличением или убыванием относительной величины отраженного сигнала W/W 0 при наличии искривления поверхности; - участки с абразивным износом или окалиной характеризуются плавным снижением, а затем увеличением величины W/W 0. В отличие от искривленной поверхности, такие участки характеризуются увеличением разброса величины W/W 0; - для забоин характерно резкое снижение, а затем и повышение относительной величины интенсивности отраженного излучения и увеличение угла наклона кривой W/W 0=f(x/x 0). На участке повреждения наблюдается увеличение разброса величины W/W 0 по сравнению с бездефектной поверхностью; - трещины в поверхностном слое вызывают наиболее резкое снижение величины отраженного сигнала ( W/W 0= max) с максимальным углом наклона кривой (d(W/W 0)/d(x/x 0)=max). При наличии царапин параметры W/W 0 и d(W/W 0)/d(x/x 0) имеют меньшие значения, чем для трещин.

Место разрушения элементов конструкций определяется в процессе измерений следующими характерными параметрами: - средним значением интенсивности отраженного сигнала W 0, определяемым параметрами шероховатости поверхности; - монотонным увеличением или убыванием относительной величины отраженного сигнала W/W 0 при наличии искривления поверхности; - участки с абразивным износом или окалиной характеризуются плавным снижением, а затем увеличением величины W/W 0. В отличие от искривленной поверхности, такие участки характеризуются увеличением разброса величины W/W 0; - для забоин характерно резкое снижение, а затем и повышение относительной величины интенсивности отраженного излучения и увеличение угла наклона кривой W/W 0=f(x/x 0). На участке повреждения наблюдается увеличение разброса величины W/W 0 по сравнению с бездефектной поверхностью; - трещины в поверхностном слое вызывают наиболее резкое снижение величины отраженного сигнала ( W/W 0= max) с максимальным углом наклона кривой (d(W/W 0)/d(x/x 0)=max). При наличии царапин параметры W/W 0 и d(W/W 0)/d(x/x 0) имеют меньшие значения, чем для трещин.

Структурная схема процесса поверхностной дефектоскопии

Структурная схема процесса поверхностной дефектоскопии

Методики измерения необходимых параметров лазерного излучения Метод измерения средней мощности. Измерение диаметра пучка методом калиброванных диафрагм Измерение энергетической расходимости методом фокального пятна 4 1 2 3 . 1—исследуемый лазер 2—оптическая система; 3—средство измерений, 4—средство юстировки 1—лазер; 2—ослабитель; 3—ответвнтель: 4, 7—оптичес кая система; 5 —средства измерения энергии (мощности) лазерного излучения; 6—калиброванная диафрагма; 9 средство юстировки; 10—устройство для измерения диаметра пучка излучения 1—лазер; 2—ослабитель; 3—оптическая система; 4—устройство для измерения диаметра пучка излучения; 5—средство юстировки

Методики измерения необходимых параметров лазерного излучения Метод измерения средней мощности. Измерение диаметра пучка методом калиброванных диафрагм Измерение энергетической расходимости методом фокального пятна 4 1 2 3 . 1—исследуемый лазер 2—оптическая система; 3—средство измерений, 4—средство юстировки 1—лазер; 2—ослабитель; 3—ответвнтель: 4, 7—оптичес кая система; 5 —средства измерения энергии (мощности) лазерного излучения; 6—калиброванная диафрагма; 9 средство юстировки; 10—устройство для измерения диаметра пучка излучения 1—лазер; 2—ослабитель; 3—оптическая система; 4—устройство для измерения диаметра пучка излучения; 5—средство юстировки

Поверхностная структура образцов Образец из титанового сплава ВТ 14 деформируемый титановый сплав, имеющий после нормализации двухфазную структуру ( ) с размером зерна 25 40 мкм. Сплав ВТ 14 содержит следующие элементы : алюминий 3, 5 6, 3%, ванадий 0, 8 1, 9%, молибден 2, 5 3, 8%. Поверхностный слой образца получен прокаткой. Повреждение участка поверхности произошло в результате трения удаления с поверхности отдельных зерен. Образец из алюминиевого сплава АД 1 М с покрытием на основе полисилоксанового масла На поверхность образца из сплава АД 1 М, после химического полирования методом распыления нанесено покрытие из полисилоксанового масла и Si. O 2. На поверхности образца имеется царапина, образовавшаяся вследствие абразивного воздействия, сопровождающегося разрушением защитной оксидной пленки.

Поверхностная структура образцов Образец из титанового сплава ВТ 14 деформируемый титановый сплав, имеющий после нормализации двухфазную структуру ( ) с размером зерна 25 40 мкм. Сплав ВТ 14 содержит следующие элементы : алюминий 3, 5 6, 3%, ванадий 0, 8 1, 9%, молибден 2, 5 3, 8%. Поверхностный слой образца получен прокаткой. Повреждение участка поверхности произошло в результате трения удаления с поверхности отдельных зерен. Образец из алюминиевого сплава АД 1 М с покрытием на основе полисилоксанового масла На поверхность образца из сплава АД 1 М, после химического полирования методом распыления нанесено покрытие из полисилоксанового масла и Si. O 2. На поверхности образца имеется царапина, образовавшаяся вследствие абразивного воздействия, сопровождающегося разрушением защитной оксидной пленки.

Общий вид профилограммы поверхности и зависимость изменения относительной величины сигнала W/W 0 от безразмерной координаты x/x 0 б а Для образца из титанового сплава ВТ 14. х0 =1, 6 мм, W 0=0, 54 м. Вт, (а) Для образца из алюминиевого сплава АД 1 М с покрытием на основе полисилоксанового масла. . х0 =1, 6 мм, W 0=1 м. Вт(б) o сухая поверхность, смачиваемая слоем воды толщиной s =1, 5 мм,

Общий вид профилограммы поверхности и зависимость изменения относительной величины сигнала W/W 0 от безразмерной координаты x/x 0 б а Для образца из титанового сплава ВТ 14. х0 =1, 6 мм, W 0=0, 54 м. Вт, (а) Для образца из алюминиевого сплава АД 1 М с покрытием на основе полисилоксанового масла. . х0 =1, 6 мм, W 0=1 м. Вт(б) o сухая поверхность, смачиваемая слоем воды толщиной s =1, 5 мм,