B_S_Mordvinov_Raschet_tekhnologicheskikh_razmerov_ch (1).ppt

- Количество слайдов: 37

МЕТОДИЧЕСКИЕ УКАЗАНИЯ по расчету технологических размеров при проектировании технологических процессов механической обработки Часть 1 Омск - 1985

МЕТОДИЧЕСКИЕ УКАЗАНИЯ по расчету технологических размеров при проектировании технологических процессов механической обработки Часть 1 Омск - 1985

Составители: B. O. . Kypгaнoвич, B. H. Лyкьянчикoв, Б. С. Мордвинов Рецензент B. Г. Чyпин, к. т. н. Методические указания содержат систематизированное изложение метода расчета операционных линейных технологических размеров, основанного на использовании табличных значений промежуточных припусков на механическую обработку и анализе технологических размерных цепей. Указания предназначены для студентов специальностей 0501, 0531, 0640 и могут быть использованы ими при выполнении расчетов в курсовых и дипломных проектах.

Составители: B. O. . Kypгaнoвич, B. H. Лyкьянчикoв, Б. С. Мордвинов Рецензент B. Г. Чyпин, к. т. н. Методические указания содержат систематизированное изложение метода расчета операционных линейных технологических размеров, основанного на использовании табличных значений промежуточных припусков на механическую обработку и анализе технологических размерных цепей. Указания предназначены для студентов специальностей 0501, 0531, 0640 и могут быть использованы ими при выполнении расчетов в курсовых и дипломных проектах.

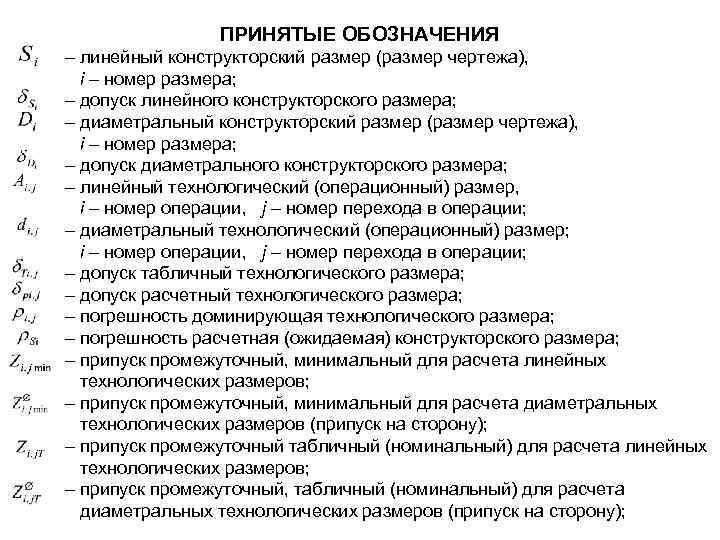

ПРИНЯТЫЕ ОБОЗНАЧЕНИЯ – линейный конструкторский размер (размер чертежа), i – номер размера; – допуск линейного конструкторского размера; – диаметральный конструкторский размер (размер чертежа), i – номер размера; – допуск диаметрального конструкторского размера; – линейный технологический (операционный) размер, i – номер операции, j – номер перехода в операции; – диаметральный технологический (операционный) размер; i – номер операции, j – номер перехода в операции; – допуск табличный технологического размера; – допуск расчетный технологического размера; – погрешность доминирующая технологического размера; – погрешность расчетная (ожидаемая) конструкторского размера; – припуск промежуточный, минимальный для расчета линейных технологических размеров; – припуск промежуточный, минимальный для расчета диаметральных технологических размеров (припуск на сторону); – припуск промежуточный табличный (номинальный) для расчета линейных технологических размеров; – припуск промежуточный, табличный (номинальный) для расчета диаметральных технологических размеров (припуск на сторону);

ПРИНЯТЫЕ ОБОЗНАЧЕНИЯ – линейный конструкторский размер (размер чертежа), i – номер размера; – допуск линейного конструкторского размера; – диаметральный конструкторский размер (размер чертежа), i – номер размера; – допуск диаметрального конструкторского размера; – линейный технологический (операционный) размер, i – номер операции, j – номер перехода в операции; – диаметральный технологический (операционный) размер; i – номер операции, j – номер перехода в операции; – допуск табличный технологического размера; – допуск расчетный технологического размера; – погрешность доминирующая технологического размера; – погрешность расчетная (ожидаемая) конструкторского размера; – припуск промежуточный, минимальный для расчета линейных технологических размеров; – припуск промежуточный, минимальный для расчета диаметральных технологических размеров (припуск на сторону); – припуск промежуточный табличный (номинальный) для расчета линейных технологических размеров; – припуск промежуточный, табличный (номинальный) для расчета диаметральных технологических размеров (припуск на сторону);

– высота микронеровностей поверхности, полученных на i –операции, j –переходе; – глубина дефектного слоя поверхности, полученных на i –операции, j –переходе; – погрешность базирования. Расчет операционных технологических размеров, определение допусков и припусков на механическую обработку для каждого перехода является важнейшим этапом проектирования технологического процесса. В настоящее время можно выделить три метода расчета технологических размеров: расчетно-аналитический [1, 2] , paсчетно-аналитический с использованием теории графов [3] и опытно-статистический (табличный) метод. Методика применения первых двух методов изложена достаточно полно и подробно в целом ряде источников, табличный же метод нигде систематически не описан. Считается, что для размерных расчетов этим методом достаточно к размерам чертежа прибавлять табличные значения припусков. Такой подход приводит к ошибочным результатам. В предлагаемой методике применяется табличные значения припусков, но в единстве с анализом технологических размерных цепей. Это дает возможность использовать в практике инженерных расчетов весь огромный фактический материал о припусках, накопленный несколькими поколениями машиностроителей, и в то же время избежать ошибок в проектировании. Расчеты ведутся в номинальных значениях размеров и припусков, поэтому усвоение и выполнение расчетов оказывается проще и быстрее, чем другими методами. Это особенно важно для практических расчетов в производственных условиях и для повышения эффективности обучения студентов.

– высота микронеровностей поверхности, полученных на i –операции, j –переходе; – глубина дефектного слоя поверхности, полученных на i –операции, j –переходе; – погрешность базирования. Расчет операционных технологических размеров, определение допусков и припусков на механическую обработку для каждого перехода является важнейшим этапом проектирования технологического процесса. В настоящее время можно выделить три метода расчета технологических размеров: расчетно-аналитический [1, 2] , paсчетно-аналитический с использованием теории графов [3] и опытно-статистический (табличный) метод. Методика применения первых двух методов изложена достаточно полно и подробно в целом ряде источников, табличный же метод нигде систематически не описан. Считается, что для размерных расчетов этим методом достаточно к размерам чертежа прибавлять табличные значения припусков. Такой подход приводит к ошибочным результатам. В предлагаемой методике применяется табличные значения припусков, но в единстве с анализом технологических размерных цепей. Это дает возможность использовать в практике инженерных расчетов весь огромный фактический материал о припусках, накопленный несколькими поколениями машиностроителей, и в то же время избежать ошибок в проектировании. Расчеты ведутся в номинальных значениях размеров и припусков, поэтому усвоение и выполнение расчетов оказывается проще и быстрее, чем другими методами. Это особенно важно для практических расчетов в производственных условиях и для повышения эффективности обучения студентов.

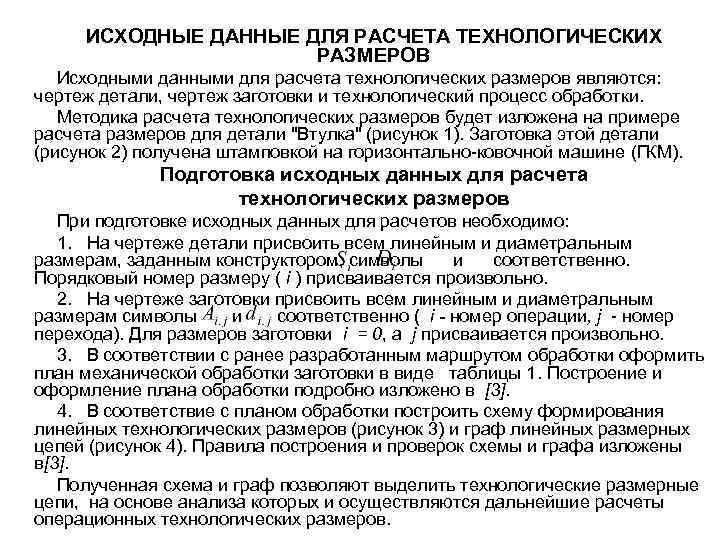

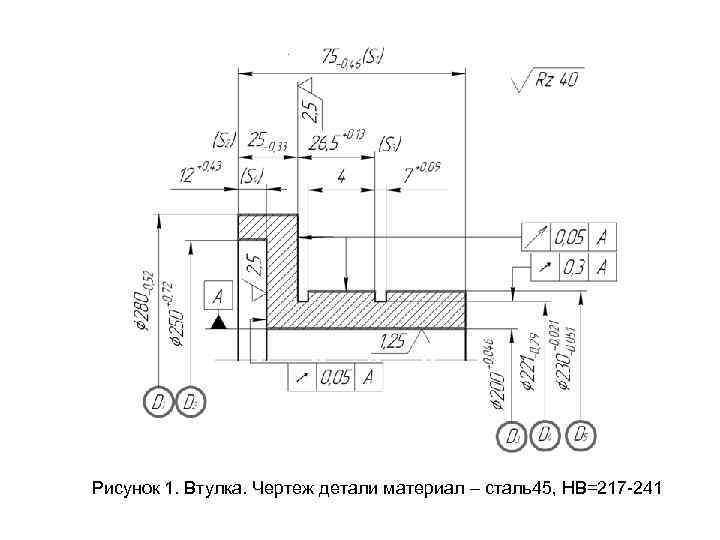

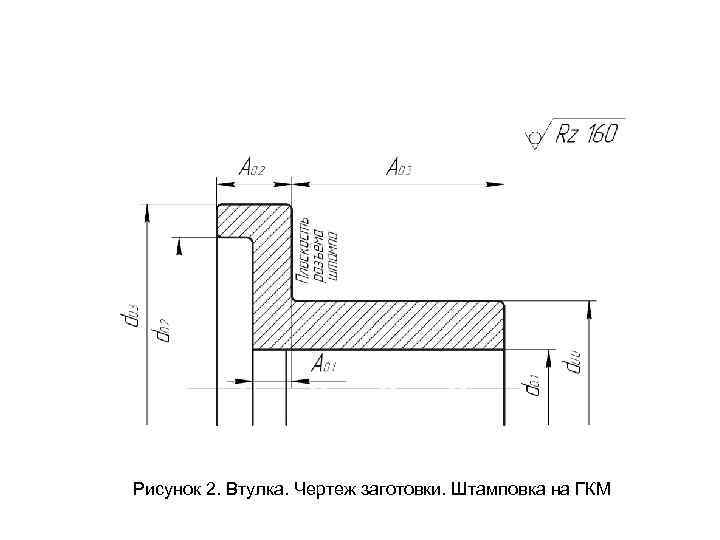

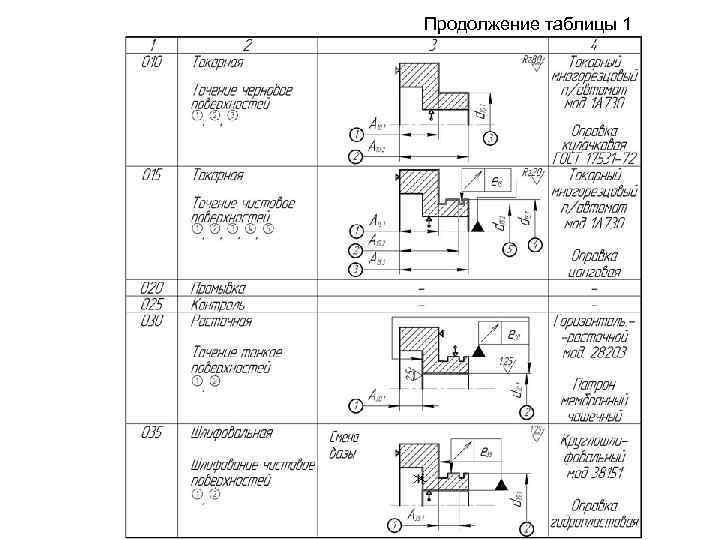

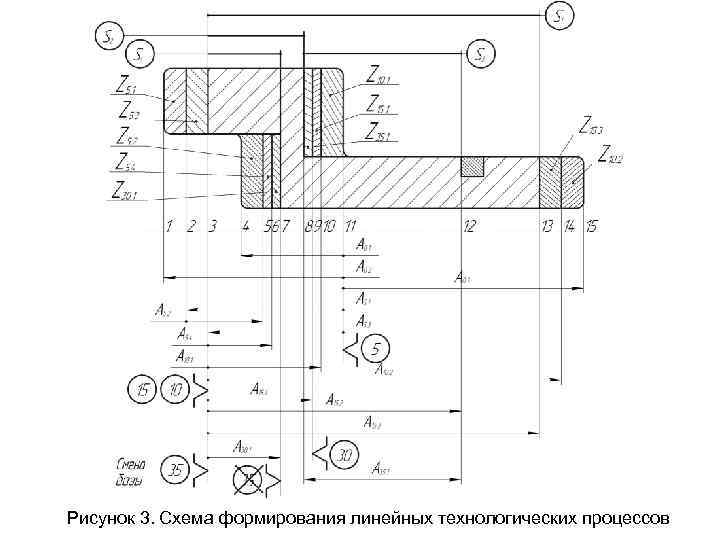

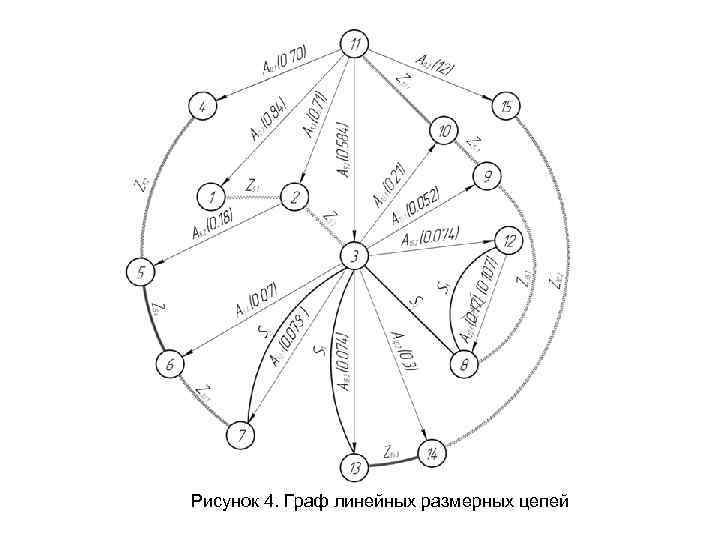

ИСХОДНЫЕ ДАННЫЕ ДЛЯ РАСЧЕТА ТЕХНОЛОГИЧЕСКИХ РАЗМЕРОВ Исходными данными для расчета технологических размеров являются: чертеж детали, чертеж заготовки и технологический процесс обработки. Методика расчета технологических размеров будет изложена на примере расчета размеров для детали "Втулка" (рисунок 1). Заготовка этой детали (рисунок 2) получена штамповкой на горизонтально-ковочной машине (ГКМ). Подготовка исходных данных для расчета технологических размеров При подготовке исходных данных для расчетов необходимо: 1. На чертеже детали присвоить всем линейным и диаметральным размерам, заданным конструктором, символы и соответственно. Порядковый номер размеру ( i ) присваивается произвольно. 2. На чертеже заготовки присвоить всем линейным и диаметральным размерам символы и соответственно ( i - номер операции, j - номер перехода). Для размеров заготовки i = 0, а j присваивается произвольно. 3. В соответствии с ранее разработанным маршрутом обработки оформить план механической обработки заготовки в виде таблицы 1. Построение и оформление плана обработки подробно изложено в [3]. 4. В соответствие с планом обработки построить схему формирования линейных технологических размеров (рисунок 3) и граф линейных размерных цепей (рисунок 4). Правила построения и проверок схемы и графа изложены в[3]. Полученная схема и граф позволяют выделить технологические размерные цепи, на основе анализа которых и осуществляются дальнейшие расчеты операционных технологических размеров.

ИСХОДНЫЕ ДАННЫЕ ДЛЯ РАСЧЕТА ТЕХНОЛОГИЧЕСКИХ РАЗМЕРОВ Исходными данными для расчета технологических размеров являются: чертеж детали, чертеж заготовки и технологический процесс обработки. Методика расчета технологических размеров будет изложена на примере расчета размеров для детали "Втулка" (рисунок 1). Заготовка этой детали (рисунок 2) получена штамповкой на горизонтально-ковочной машине (ГКМ). Подготовка исходных данных для расчета технологических размеров При подготовке исходных данных для расчетов необходимо: 1. На чертеже детали присвоить всем линейным и диаметральным размерам, заданным конструктором, символы и соответственно. Порядковый номер размеру ( i ) присваивается произвольно. 2. На чертеже заготовки присвоить всем линейным и диаметральным размерам символы и соответственно ( i - номер операции, j - номер перехода). Для размеров заготовки i = 0, а j присваивается произвольно. 3. В соответствии с ранее разработанным маршрутом обработки оформить план механической обработки заготовки в виде таблицы 1. Построение и оформление плана обработки подробно изложено в [3]. 4. В соответствие с планом обработки построить схему формирования линейных технологических размеров (рисунок 3) и граф линейных размерных цепей (рисунок 4). Правила построения и проверок схемы и графа изложены в[3]. Полученная схема и граф позволяют выделить технологические размерные цепи, на основе анализа которых и осуществляются дальнейшие расчеты операционных технологических размеров.

Рисунок 1. Втулка. Чертеж детали материал – сталь45, НВ=217 -241

Рисунок 1. Втулка. Чертеж детали материал – сталь45, НВ=217 -241

Рисунок 2. Втулка. Чертеж заготовки. Штамповка на ГКМ

Рисунок 2. Втулка. Чертеж заготовки. Штамповка на ГКМ

Таблица 1 План механической обработки втулки

Таблица 1 План механической обработки втулки

Продолжение таблицы 1

Продолжение таблицы 1

Рисунок 3. Схема формирования линейных технологических процессов

Рисунок 3. Схема формирования линейных технологических процессов

Рисунок 4. Граф линейных размерных цепей

Рисунок 4. Граф линейных размерных цепей

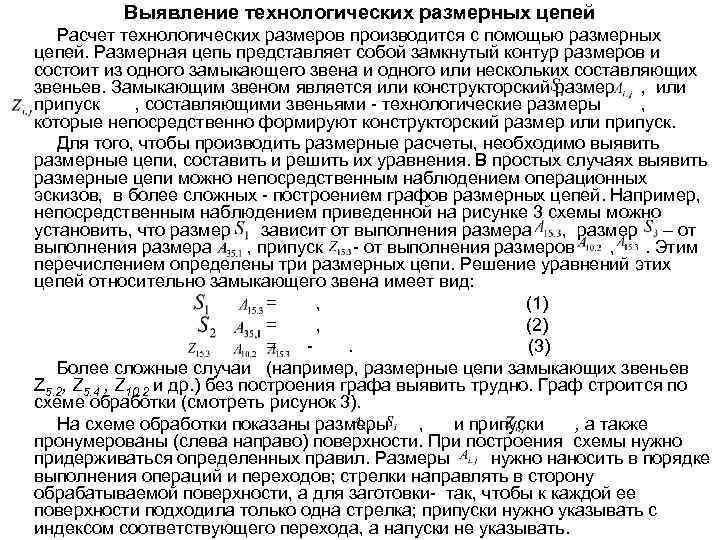

Выявление технологических размерных цепей Расчет технологических размеров производится с помощью размерных цепей. Размерная цепь представляет собой замкнутый контур размеров и состоит из одного замыкающего звена и одного или нескольких составляющих звеньев. Замыкающим звеном является или конструкторский размер , или припуск , составляющими звеньями - технологические размеры , которые непосредственно формируют конструкторский размер или припуск. Для того, чтобы производить размерные расчеты, необходимо выявить размерные цепи, составить и решить их уравнения. В простых случаях выявить размерные цепи можно непосредственным наблюдением операционных эскизов, в более сложных - построением графов размерных цепей. Например, непосредственным наблюдением приведенной на рисунке 3 схемы можно установить, что размер зависит от выполнения размера , размер – от выполнения размера , припуск - от выполнения размеров , . Этим перечислением определены три размерных цепи. Решение уравнений этих цепей относительно замыкающего звена имеет вид: = , (1) = , (2) =. (3) Более сложные случаи (например, размерные цепи замыкающих звеньев Z 5. 2, Z 5. 4 , Z 10. 2 и др. ) без построения графа выявить трудно. Граф строится по схеме обработки (смотреть рисунок 3). На схеме обработки показаны размеры , и припуски , а также пронумерованы (слева направо) поверхности. При построения схемы нужно придерживаться определенных правил. Размеры нужно наносить в порядке выполнения операций и переходов; стрелки направлять в сторону обрабатываемой поверхности, а для заготовки- так, чтобы к каждой ее поверхности подходила только одна стрелка; припуски нужно указывать с индексом соответствующего перехода, а напуски не указывать.

Выявление технологических размерных цепей Расчет технологических размеров производится с помощью размерных цепей. Размерная цепь представляет собой замкнутый контур размеров и состоит из одного замыкающего звена и одного или нескольких составляющих звеньев. Замыкающим звеном является или конструкторский размер , или припуск , составляющими звеньями - технологические размеры , которые непосредственно формируют конструкторский размер или припуск. Для того, чтобы производить размерные расчеты, необходимо выявить размерные цепи, составить и решить их уравнения. В простых случаях выявить размерные цепи можно непосредственным наблюдением операционных эскизов, в более сложных - построением графов размерных цепей. Например, непосредственным наблюдением приведенной на рисунке 3 схемы можно установить, что размер зависит от выполнения размера , размер – от выполнения размера , припуск - от выполнения размеров , . Этим перечислением определены три размерных цепи. Решение уравнений этих цепей относительно замыкающего звена имеет вид: = , (1) = , (2) =. (3) Более сложные случаи (например, размерные цепи замыкающих звеньев Z 5. 2, Z 5. 4 , Z 10. 2 и др. ) без построения графа выявить трудно. Граф строится по схеме обработки (смотреть рисунок 3). На схеме обработки показаны размеры , и припуски , а также пронумерованы (слева направо) поверхности. При построения схемы нужно придерживаться определенных правил. Размеры нужно наносить в порядке выполнения операций и переходов; стрелки направлять в сторону обрабатываемой поверхности, а для заготовки- так, чтобы к каждой ее поверхности подходила только одна стрелка; припуски нужно указывать с индексом соответствующего перехода, а напуски не указывать.

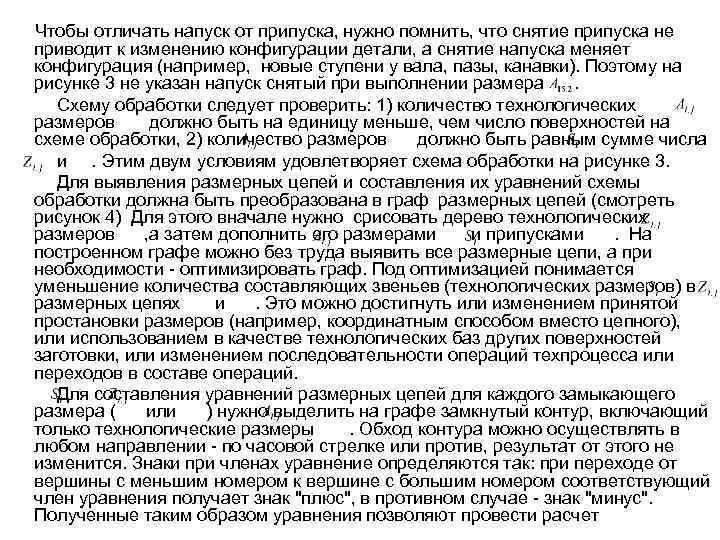

Чтобы отличать напуск от припуска, нужно помнить, что снятие припуска не приводит к изменению конфигурации детали, а снятие напуска меняет конфигурация (например, новые ступени у вала, пазы, канавки). Поэтому на рисунке 3 не указан напуск снятый при выполнении размера. Схему обработки следует проверить: 1) количество технологических размеров должно быть на единицу меньше, чем число поверхностей на схеме обработки, 2) количество размеров должно быть равным сумме числа и. Этим двум условиям удовлетворяет схема обработки на рисунке 3. Для выявления размерных цепей и составления их уравнений схемы обработки должна быть преобразована в граф размерных цепей (смотреть рисунок 4) Для этого вначале нужно срисовать дерево технологических размеров , а затем дополнить его размерами и припусками. На построенном графе можно без труда выявить все размерные цепи, а при необходимости - оптимизировать граф. Под оптимизацией понимается уменьшение кoличecтвa cocтaвляющих звеньев (технологических размеров) в размерных цепях и. Это можно достигнуть или изменением принятой простановки размеров (например, координатным способом вместо цепного), или использованием в качестве технологических баз других поверхностей заготовки, или изменением последовательности операций техпроцесса или переходов в составе операций. Для составления уравнений размерных цепей для каждого замыкающего размера ( или ) нужно выделить на графе замкнутый контур, включающий только технологические размеры. Обход контура можно осуществлять в любом направлении - по часовой стрелке или против, результат от этого не изменится. Знаки при членах уравнение определяются так: при переходе от вершины с меньшим номером к вершине с большим номером соответствующий член уравнения получает знак "плюс", в противном случае - знак "минус". Полученные таким образом уравнения позволяют провести расчет

Чтобы отличать напуск от припуска, нужно помнить, что снятие припуска не приводит к изменению конфигурации детали, а снятие напуска меняет конфигурация (например, новые ступени у вала, пазы, канавки). Поэтому на рисунке 3 не указан напуск снятый при выполнении размера. Схему обработки следует проверить: 1) количество технологических размеров должно быть на единицу меньше, чем число поверхностей на схеме обработки, 2) количество размеров должно быть равным сумме числа и. Этим двум условиям удовлетворяет схема обработки на рисунке 3. Для выявления размерных цепей и составления их уравнений схемы обработки должна быть преобразована в граф размерных цепей (смотреть рисунок 4) Для этого вначале нужно срисовать дерево технологических размеров , а затем дополнить его размерами и припусками. На построенном графе можно без труда выявить все размерные цепи, а при необходимости - оптимизировать граф. Под оптимизацией понимается уменьшение кoличecтвa cocтaвляющих звеньев (технологических размеров) в размерных цепях и. Это можно достигнуть или изменением принятой простановки размеров (например, координатным способом вместо цепного), или использованием в качестве технологических баз других поверхностей заготовки, или изменением последовательности операций техпроцесса или переходов в составе операций. Для составления уравнений размерных цепей для каждого замыкающего размера ( или ) нужно выделить на графе замкнутый контур, включающий только технологические размеры. Обход контура можно осуществлять в любом направлении - по часовой стрелке или против, результат от этого не изменится. Знаки при членах уравнение определяются так: при переходе от вершины с меньшим номером к вершине с большим номером соответствующий член уравнения получает знак "плюс", в противном случае - знак "минус". Полученные таким образом уравнения позволяют провести расчет

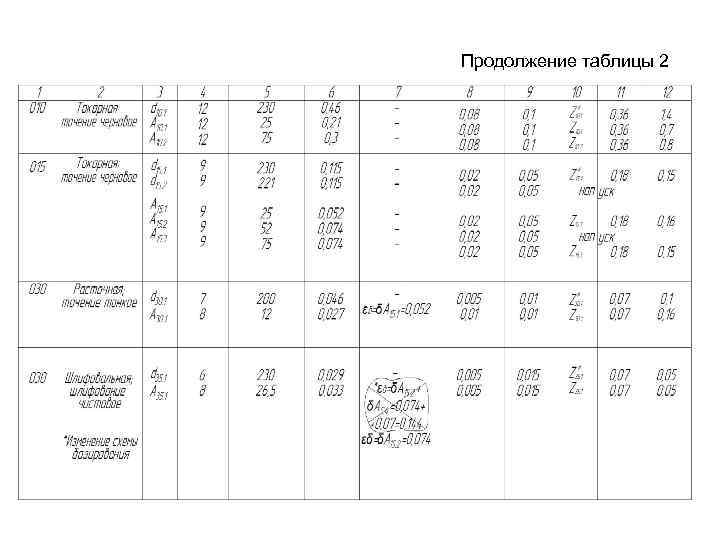

технологических размеров и их допусков, а также проверить правильность расчета, т. е. решить задачи проектного и проверочного расчета размерных цепей. РАСЧЕТ ДОПУСКОВ НА ЛИНЕЙНЫЕ ТЕХНОЛОГИЧЕСКИЕ РАЗМЕРЫ И ОПРЕДЕЛЕНИЕ ВЕЛИЧИН ПРИПУСКОВ Проектный расчет допусков заключается в том, что на каждый технологический размер назначается величина допуска , . На размеры механической обработки допуски назначаются в соответствии со среднеэкономической точностью выбранного метода [1, 2]. Принятый по [1, 2] допуск следует увеличивать для следующих технологических размеров: а) выполняемых при несовпадении технологической и измерительной баз - на величину погрешности базирования ; б) выполняемых от покоробленной поверхности (черной базы, деформированной после термообработки поверхности) - на величину коробления ; в) выполняемых при установке заготовки в приспособление с зазором - на величину зазора между базовой поверхностью заготовки установочную, элементами приспособления. Появление любой из перечисленных (доминирующих – ) погрешностей приводит к увеличению расчетного допуска линейного технологического размера в сравнении с табличным , = + , (4) где - доминирующая погрешность, в которую могут входить Допуски на диаметральные размеры не зависят от доминирующих погрешностей. Назначенные в соответствии с перечисленными правилами допуски нужно указать на графе размерных цепей (смотреть рисунок 4). Результаты расчета допусков технологических размеров (линейных и

технологических размеров и их допусков, а также проверить правильность расчета, т. е. решить задачи проектного и проверочного расчета размерных цепей. РАСЧЕТ ДОПУСКОВ НА ЛИНЕЙНЫЕ ТЕХНОЛОГИЧЕСКИЕ РАЗМЕРЫ И ОПРЕДЕЛЕНИЕ ВЕЛИЧИН ПРИПУСКОВ Проектный расчет допусков заключается в том, что на каждый технологический размер назначается величина допуска , . На размеры механической обработки допуски назначаются в соответствии со среднеэкономической точностью выбранного метода [1, 2]. Принятый по [1, 2] допуск следует увеличивать для следующих технологических размеров: а) выполняемых при несовпадении технологической и измерительной баз - на величину погрешности базирования ; б) выполняемых от покоробленной поверхности (черной базы, деформированной после термообработки поверхности) - на величину коробления ; в) выполняемых при установке заготовки в приспособление с зазором - на величину зазора между базовой поверхностью заготовки установочную, элементами приспособления. Появление любой из перечисленных (доминирующих – ) погрешностей приводит к увеличению расчетного допуска линейного технологического размера в сравнении с табличным , = + , (4) где - доминирующая погрешность, в которую могут входить Допуски на диаметральные размеры не зависят от доминирующих погрешностей. Назначенные в соответствии с перечисленными правилами допуски нужно указать на графе размерных цепей (смотреть рисунок 4). Результаты расчета допусков технологических размеров (линейных и

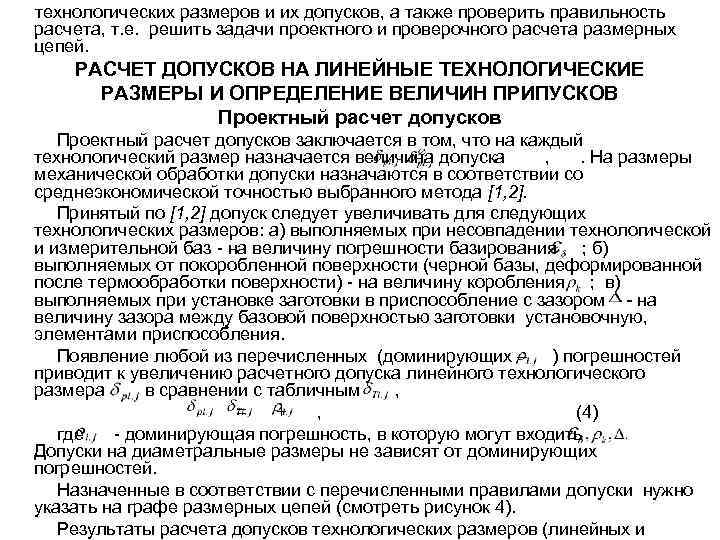

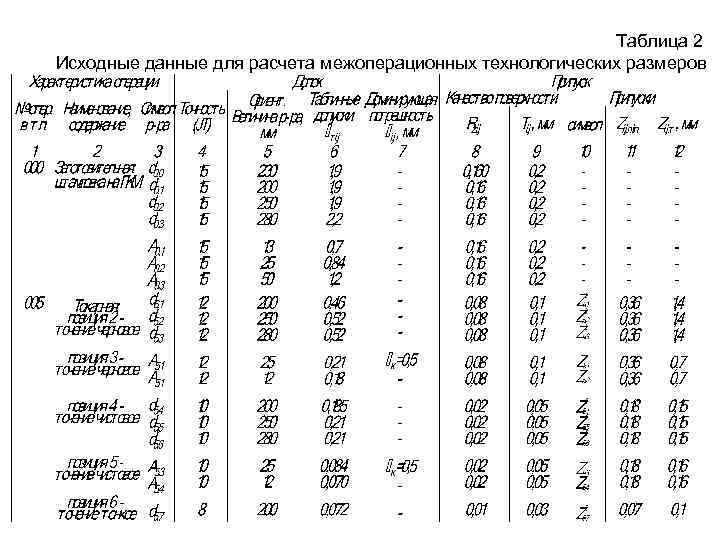

Таблица 2 Исходные данные для расчета межоперационных технологических размеров

Таблица 2 Исходные данные для расчета межоперационных технологических размеров

Продолжение таблицы 2

Продолжение таблицы 2

диаметральных) оформляются в форме таблицы 2 (смотреть столбцы 4. . . 7). Правила заполнения таблицы 1. Столбцы 1, 2, 3 (характеризуют операцию) заполнять согласно плану обработки (таблица 1): - столбец 1 - номер операции в порядке выполнения, начиная с заготовительной; - столбец 2 - наименование операции, содержание переходов; - столбец 3 - символы технологических размеров, выдерживаемых на соответствующих переходах. 2. Столбец 4 заполнять в соответствии с точностью метода получения заготовки (для заготовительной операции) и средней экономической точностью выбранных методов обработки поверхностей для операций механической обработки. Для определения точности заготовки можно воспользоваться источниками, рекомендованными [6, 7]. Точность и качество поверхностен при механической обработке следует определять по таблицам точности обработки, приведенным в [1, с. 17. . . 32 или в 2, с. 6. . 19] При этом классы точности по ОСТ следует перевести в квалитеты согласно [1, 5]. 3. Столбец 5 заполнить, проставляя против соответствующих символов технологических размеров их ориентировочную величину, определив её из чертежа детали. Например (смотреть таблицу 2), размер заготовки может быть ориентировочно определен из чертежа детали (смотреть рисунок 1), как разность и. что составит 13 мм. Размер соответствует размеру ориентировочно равен 25 мм. детали, и следовательно

диаметральных) оформляются в форме таблицы 2 (смотреть столбцы 4. . . 7). Правила заполнения таблицы 1. Столбцы 1, 2, 3 (характеризуют операцию) заполнять согласно плану обработки (таблица 1): - столбец 1 - номер операции в порядке выполнения, начиная с заготовительной; - столбец 2 - наименование операции, содержание переходов; - столбец 3 - символы технологических размеров, выдерживаемых на соответствующих переходах. 2. Столбец 4 заполнять в соответствии с точностью метода получения заготовки (для заготовительной операции) и средней экономической точностью выбранных методов обработки поверхностей для операций механической обработки. Для определения точности заготовки можно воспользоваться источниками, рекомендованными [6, 7]. Точность и качество поверхностен при механической обработке следует определять по таблицам точности обработки, приведенным в [1, с. 17. . . 32 или в 2, с. 6. . 19] При этом классы точности по ОСТ следует перевести в квалитеты согласно [1, 5]. 3. Столбец 5 заполнить, проставляя против соответствующих символов технологических размеров их ориентировочную величину, определив её из чертежа детали. Например (смотреть таблицу 2), размер заготовки может быть ориентировочно определен из чертежа детали (смотреть рисунок 1), как разность и. что составит 13 мм. Размер соответствует размеру ориентировочно равен 25 мм. детали, и следовательно

Аналогичным образом определяются все остальные значения 4. Столбец 6 заполнить, проставляя величины допусков технологических размеров взятые согласно принятой точности выполнения этих размеров (смотреть столбец 4) из таблицы [5]. Таким образом, в столбце 6 приводятся табличные ( ) значения допусков технологических размеров и. 5. Столбец 7 заполнить значениями доминирующих погрешностей , которые можно выявить при анализе плана обработки (таблица 1). Значения можно найти в [1, с. 185; 2, с. 169]. В нашем примере влияние доминирующей погрешности - коробление базовой плоскости ( ) - имеет место для размеров и выполняемых на операции 005 от “черной” базы. Значение нужно рассчитывать, анализируя схему обработки. На операциях 030 и 035 имеет место погрешность базирования вследствие не совмещения технологической и измерительной баз (смотреть рисунок 3). В общем случае имеем , (5) где n – количество технологических размеров, входящих в размерную цепь, соединяющую технологическую и измерительную базы; – расчетные допуски названных размеров. Определяется как сумма значений, занесенных в столбцы 6 и 7 таблицы 2. = + , Тогда для операции 030 , а для операции 035.

Аналогичным образом определяются все остальные значения 4. Столбец 6 заполнить, проставляя величины допусков технологических размеров взятые согласно принятой точности выполнения этих размеров (смотреть столбец 4) из таблицы [5]. Таким образом, в столбце 6 приводятся табличные ( ) значения допусков технологических размеров и. 5. Столбец 7 заполнить значениями доминирующих погрешностей , которые можно выявить при анализе плана обработки (таблица 1). Значения можно найти в [1, с. 185; 2, с. 169]. В нашем примере влияние доминирующей погрешности - коробление базовой плоскости ( ) - имеет место для размеров и выполняемых на операции 005 от “черной” базы. Значение нужно рассчитывать, анализируя схему обработки. На операциях 030 и 035 имеет место погрешность базирования вследствие не совмещения технологической и измерительной баз (смотреть рисунок 3). В общем случае имеем , (5) где n – количество технологических размеров, входящих в размерную цепь, соединяющую технологическую и измерительную базы; – расчетные допуски названных размеров. Определяется как сумма значений, занесенных в столбцы 6 и 7 таблицы 2. = + , Тогда для операции 030 , а для операции 035.

Определение величины припусков на механическую обработку В излагаемом методе расчета технологических размеров приходится иметь дело с двумя значениями припусков на каждый переход механической обработки - минимальным и номинальным. Минимальное значение припуска - слой металла, который необходимо снять для компенсации сформированных на предшествующем переходе погрешностей обрабатываемой поверхности: высоты неровностей глубины дефектного слоя = + , (6) где - минимальный припуск данного перехода, мм; ; - погрешности обрабатываемой поверхности, сформированные на предыдущих переходах, мм. Номинальный (табличный) припуск на механическую обработку ( ) определяется из таблиц промежуточных припусков в соответствии с выбранным методом получения заготовки и маршрутом механической обработки (смотреть таблицу 1), по источникам [1, с. 255 – 267] или [2, с. 181. . . 195] Результаты выбора припусков оформляются во второй части таблица 2, имеющей подзаголовок "Припуск", в следующем порядке: 1. Столбцы 8 и 9 заполнить, используя табличные данные о качестве заготовок [1 – глава 3; 2 - глава 3], точности и качестве поверхности при механической обработке [ 1, с. 17 - 32; 2, с. 6 - 19]. 2. В столбец 10 занести символ припуска, снимаемого при механической обработке на переходе, соответствующем конкретной строке столбца 2. Припуски, снимаемые при обработке наружных и внутренних поверхностей вращения, снабдить надстрочным индексом - знаком диаметра (смотреть таблицу 2).

Определение величины припусков на механическую обработку В излагаемом методе расчета технологических размеров приходится иметь дело с двумя значениями припусков на каждый переход механической обработки - минимальным и номинальным. Минимальное значение припуска - слой металла, который необходимо снять для компенсации сформированных на предшествующем переходе погрешностей обрабатываемой поверхности: высоты неровностей глубины дефектного слоя = + , (6) где - минимальный припуск данного перехода, мм; ; - погрешности обрабатываемой поверхности, сформированные на предыдущих переходах, мм. Номинальный (табличный) припуск на механическую обработку ( ) определяется из таблиц промежуточных припусков в соответствии с выбранным методом получения заготовки и маршрутом механической обработки (смотреть таблицу 1), по источникам [1, с. 255 – 267] или [2, с. 181. . . 195] Результаты выбора припусков оформляются во второй части таблица 2, имеющей подзаголовок "Припуск", в следующем порядке: 1. Столбцы 8 и 9 заполнить, используя табличные данные о качестве заготовок [1 – глава 3; 2 - глава 3], точности и качестве поверхности при механической обработке [ 1, с. 17 - 32; 2, с. 6 - 19]. 2. В столбец 10 занести символ припуска, снимаемого при механической обработке на переходе, соответствующем конкретной строке столбца 2. Припуски, снимаемые при обработке наружных и внутренних поверхностей вращения, снабдить надстрочным индексом - знаком диаметра (смотреть таблицу 2).

3. В столбец 11 занести значения минимального припуска, определенного согласно (6) как сумма значений и в столбцах 8 и 9 от предшествующих переходов. Например, припуск снимается с поверхности заготовки, то есть предшествующей была поверхность, полученная на заготовительной операции (поверхность 1, размер , смотреть рисунок 3), для которой ; (смотреть таблица 2, столбцы 8 и 9). Следовательно, в столбце 11 против символа согласно (6) получим = =0, 16+0, 2=0, 36 мм 4. Столбец 12 заполнить, используя данные таблиц промежуточных припусков на механическую обработку из [1, с. 255 - 267; 2, 181 - I 95]. При этом припуски на обработку поверхностей вращения следует брать "на сторону". Определим, например, табличное значение припуска [2 , таблица 27, с. 186]. Способ обработки плоскости - черновое точение заготовки, полученной в постоянной форме (штамповка на ГКМ может быть приравнена по точности к литью в постоянную форму - кокиль); размер - 25 мм (до 50 мм); следовательно, припуск -1, 7 мм на сторону. Определим [2, таблица 27, с. 186]. Способ обработки-черновое точение; номинальный (получаемый после обработки) диаметр - 200 мм ( поэтому, воспользуемся последним разделом таблицы, где номинальный диаметр св. 120 до 180); длина вала (в нашем случае втулки) 75 мм (до 120); следовательно, значение припуска - 2, 8 мм на диаметр (см. знаменатель, так как обработка, ведется в патроне). Таким образом, табличные значение припуска равно 1, 4 мм на сторону.

3. В столбец 11 занести значения минимального припуска, определенного согласно (6) как сумма значений и в столбцах 8 и 9 от предшествующих переходов. Например, припуск снимается с поверхности заготовки, то есть предшествующей была поверхность, полученная на заготовительной операции (поверхность 1, размер , смотреть рисунок 3), для которой ; (смотреть таблица 2, столбцы 8 и 9). Следовательно, в столбце 11 против символа согласно (6) получим = =0, 16+0, 2=0, 36 мм 4. Столбец 12 заполнить, используя данные таблиц промежуточных припусков на механическую обработку из [1, с. 255 - 267; 2, 181 - I 95]. При этом припуски на обработку поверхностей вращения следует брать "на сторону". Определим, например, табличное значение припуска [2 , таблица 27, с. 186]. Способ обработки плоскости - черновое точение заготовки, полученной в постоянной форме (штамповка на ГКМ может быть приравнена по точности к литью в постоянную форму - кокиль); размер - 25 мм (до 50 мм); следовательно, припуск -1, 7 мм на сторону. Определим [2, таблица 27, с. 186]. Способ обработки-черновое точение; номинальный (получаемый после обработки) диаметр - 200 мм ( поэтому, воспользуемся последним разделом таблицы, где номинальный диаметр св. 120 до 180); длина вала (в нашем случае втулки) 75 мм (до 120); следовательно, значение припуска - 2, 8 мм на диаметр (см. знаменатель, так как обработка, ведется в патроне). Таким образом, табличные значение припуска равно 1, 4 мм на сторону.

Примечание. При определении значении минимального и табличного (номинального) припусков возможна ситуация, когда . В этом случае в дальнейших расчетах принимается наибольшее значение, т. е. . Проверочный расчет допусков заключается в том, что с помощью уравнений размерных цепей определяется ожидаемая (расчётная) погрешность конструкторских размеров. Эта величина сравнивается с заданными допусками на размеры с тем, чтобы определить правильность назначенных ранее допусков на технологические размеры. Ожидаемая погрешность определяется суммированием по модулю допусков технологических размеров, входящих в соответствующую размерную цепь , (7) где n - количество составляющих звеньев, входящих: в размерную цепь (квадратичное суммирование, характерное для случая п > 4, не рассматривается с целью упрощения методики расчетов). После определения ожидаемой погрешности необходимо провести сравнение с заданными допусками конструкторских размеров. Должно удовлетворяться следующее условиям: ≤ , (8) При нарушении условия (8) необходимо пересмотреть технологию, чтобы исключить или уменьшить влияние на точность выдерживаемых размеров погрешности базирования, погрешности установки, погрешности формы технологической базы. Если перечисленные мероприятия неосуществимы или не обеспечивают заданной точности, то назначить более жесткие допуски (в пределах, оговоренные в таблицах точности методов обработки). Если и в этом случае точность не обеспечена, то изменить структуру

Примечание. При определении значении минимального и табличного (номинального) припусков возможна ситуация, когда . В этом случае в дальнейших расчетах принимается наибольшее значение, т. е. . Проверочный расчет допусков заключается в том, что с помощью уравнений размерных цепей определяется ожидаемая (расчётная) погрешность конструкторских размеров. Эта величина сравнивается с заданными допусками на размеры с тем, чтобы определить правильность назначенных ранее допусков на технологические размеры. Ожидаемая погрешность определяется суммированием по модулю допусков технологических размеров, входящих в соответствующую размерную цепь , (7) где n - количество составляющих звеньев, входящих: в размерную цепь (квадратичное суммирование, характерное для случая п > 4, не рассматривается с целью упрощения методики расчетов). После определения ожидаемой погрешности необходимо провести сравнение с заданными допусками конструкторских размеров. Должно удовлетворяться следующее условиям: ≤ , (8) При нарушении условия (8) необходимо пересмотреть технологию, чтобы исключить или уменьшить влияние на точность выдерживаемых размеров погрешности базирования, погрешности установки, погрешности формы технологической базы. Если перечисленные мероприятия неосуществимы или не обеспечивают заданной точности, то назначить более жесткие допуски (в пределах, оговоренные в таблицах точности методов обработки). Если и в этом случае точность не обеспечена, то изменить структуру

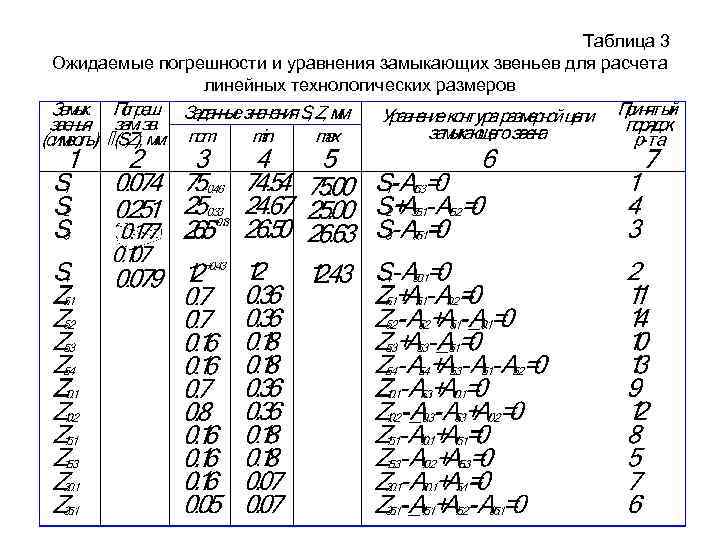

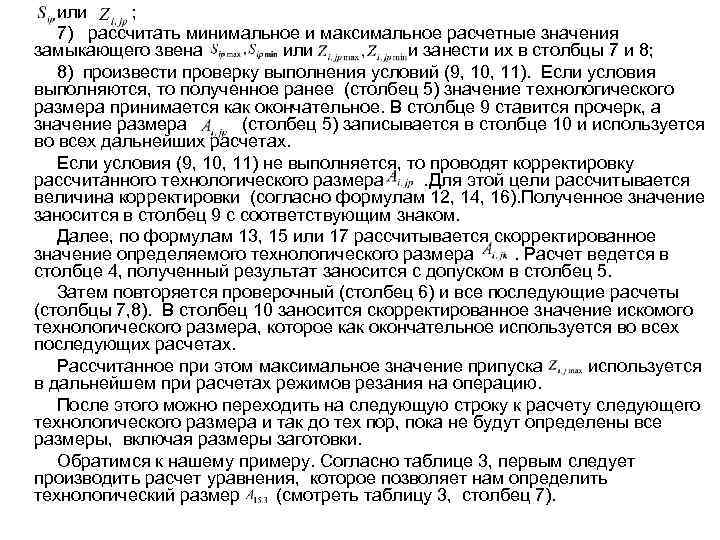

операций или технологического процесса: изменить простановку размеров, переформировать переходы по операциям, изменить последовательность операций, ввести дополнительные переходы и операции на этапе окончательной обработки. Эти изменения можно моделировать на графе, формируя лучшие варианты технологического процесса и наиболее короткие размерные цепи. Результаты проверочного расчета допусков конструкторских размеров оформляются в виде таблицы 3, состоящей из семи столбцов. Порядок заполнения таблицы 3 1. Столбец 1 заполнить символами замыкающих звеньев технологических размерных цепей: конструкторских размеров - в порядке нумерации ( ; и т. д. ) и припусков - в порядке обработки заготовки, начиная с первой механической операции и заканчивая финишной обработкой. 2. Столбец 6 заполнить уравнениями размерных цепей для замыкающих звеньев столбца 1. Уравнения записать, используя граф (смотреть рисунок 4). 3. Столбец 2 заполнить рассчитанными согласно уравнениям, записанным в столбце 5 размерных цепей значениями ожидаемой погрешности ( ) - только для конструкторских размеров. 4. Столбцы 3, 4 и 5 заполнить, проставляя в них номинальные (nom), минимальные (min) и максимальные (max) значения размеров замыкающих звеньев и. Для конструкторских размеров эти значения берутся с чертежа детали (nom) с допуском и рассчитываются (min и max). Для припусков на обработку ( ) заполняется лишь столбцы 3 и 4 посредством переноса соответствующих значений из столбцов 12 и 11 таблицы 2. 5. Столбец 7 заполнить номерами, отражающими последовательность возможного решения уравнений столбца 6 относительно неизвестных технологических размеров ( ). Номер 1 присваивается уравнению, имеющему

операций или технологического процесса: изменить простановку размеров, переформировать переходы по операциям, изменить последовательность операций, ввести дополнительные переходы и операции на этапе окончательной обработки. Эти изменения можно моделировать на графе, формируя лучшие варианты технологического процесса и наиболее короткие размерные цепи. Результаты проверочного расчета допусков конструкторских размеров оформляются в виде таблицы 3, состоящей из семи столбцов. Порядок заполнения таблицы 3 1. Столбец 1 заполнить символами замыкающих звеньев технологических размерных цепей: конструкторских размеров - в порядке нумерации ( ; и т. д. ) и припусков - в порядке обработки заготовки, начиная с первой механической операции и заканчивая финишной обработкой. 2. Столбец 6 заполнить уравнениями размерных цепей для замыкающих звеньев столбца 1. Уравнения записать, используя граф (смотреть рисунок 4). 3. Столбец 2 заполнить рассчитанными согласно уравнениям, записанным в столбце 5 размерных цепей значениями ожидаемой погрешности ( ) - только для конструкторских размеров. 4. Столбцы 3, 4 и 5 заполнить, проставляя в них номинальные (nom), минимальные (min) и максимальные (max) значения размеров замыкающих звеньев и. Для конструкторских размеров эти значения берутся с чертежа детали (nom) с допуском и рассчитываются (min и max). Для припусков на обработку ( ) заполняется лишь столбцы 3 и 4 посредством переноса соответствующих значений из столбцов 12 и 11 таблицы 2. 5. Столбец 7 заполнить номерами, отражающими последовательность возможного решения уравнений столбца 6 относительно неизвестных технологических размеров ( ). Номер 1 присваивается уравнению, имеющему

Таблица 3 Ожидаемые погрешности и уравнения замыкающих звеньев для расчета линейных технологических размеров

Таблица 3 Ожидаемые погрешности и уравнения замыкающих звеньев для расчета линейных технологических размеров

один неизвестный технологический размер (в примере - строка 1 таблица 3, уравнение замыкающего звена , неизвестный технологический размер, который может быть найден при решение уравнения ). Следует отметить, что уравнений с одним неизвестным технологическим размером может быть несколько (в примере уравнения для и ), в этом случае они нумеруются последовательно и произвольно (в примере номер 2 присвоен уравнению для , при решении которого находим , а номер 3 уравнению для - находим хотя, в принципе, можно и наоборот). Следующий номер (в нашем примере - № 4) присваивается уравнению, которое может быть решено при подстановке в него технологического размера, найденного при решении предыдущих уравнений, и так далее. Решение уравнения (5) позволяет найти размер , так как размер найден при решении уравнения (1), а значение припуска взято из таблицы 3, столбец 3. 6. При определении номеров уравнений (заполнении столбца 7) необходимо подчеркнуть в уравнениях (столбец 6) технологические размеры, которые могут быть определены при решении данного уравнения 7. Проверить, обеспечивают ли технологические размеры требования чертежа детали (условие 8), сравнивая значения столбца 2 и столбца 3 построчно. В нашем примере условие (8) выполняется для размеров , , и не выполняется для. =0, 177> =0, 130 Анализ технологии (операция 035) показывает, что причина невыполнения условия (8) – наличие погрешности базирования ( = 0, 144), а отсюда увеличение допуска на размер до 0, 177 мм. Причем, погрешности базирования в данном случае складывается из допусков двух технологических размеров и. To есть, выбор технологической базы на операции 035 произведен неудачно. Анализ операционного эскиза (смотреть таблицу 1)

один неизвестный технологический размер (в примере - строка 1 таблица 3, уравнение замыкающего звена , неизвестный технологический размер, который может быть найден при решение уравнения ). Следует отметить, что уравнений с одним неизвестным технологическим размером может быть несколько (в примере уравнения для и ), в этом случае они нумеруются последовательно и произвольно (в примере номер 2 присвоен уравнению для , при решении которого находим , а номер 3 уравнению для - находим хотя, в принципе, можно и наоборот). Следующий номер (в нашем примере - № 4) присваивается уравнению, которое может быть решено при подстановке в него технологического размера, найденного при решении предыдущих уравнений, и так далее. Решение уравнения (5) позволяет найти размер , так как размер найден при решении уравнения (1), а значение припуска взято из таблицы 3, столбец 3. 6. При определении номеров уравнений (заполнении столбца 7) необходимо подчеркнуть в уравнениях (столбец 6) технологические размеры, которые могут быть определены при решении данного уравнения 7. Проверить, обеспечивают ли технологические размеры требования чертежа детали (условие 8), сравнивая значения столбца 2 и столбца 3 построчно. В нашем примере условие (8) выполняется для размеров , , и не выполняется для. =0, 177> =0, 130 Анализ технологии (операция 035) показывает, что причина невыполнения условия (8) – наличие погрешности базирования ( = 0, 144), а отсюда увеличение допуска на размер до 0, 177 мм. Причем, погрешности базирования в данном случае складывается из допусков двух технологических размеров и. To есть, выбор технологической базы на операции 035 произведен неудачно. Анализ операционного эскиза (смотреть таблицу 1)

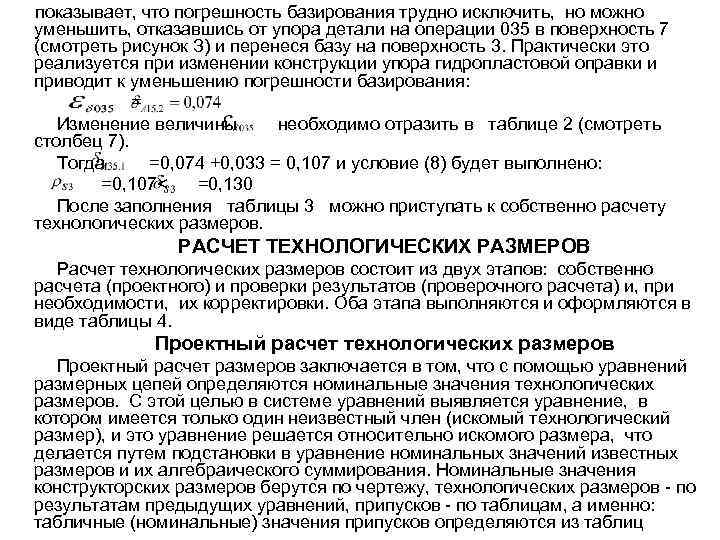

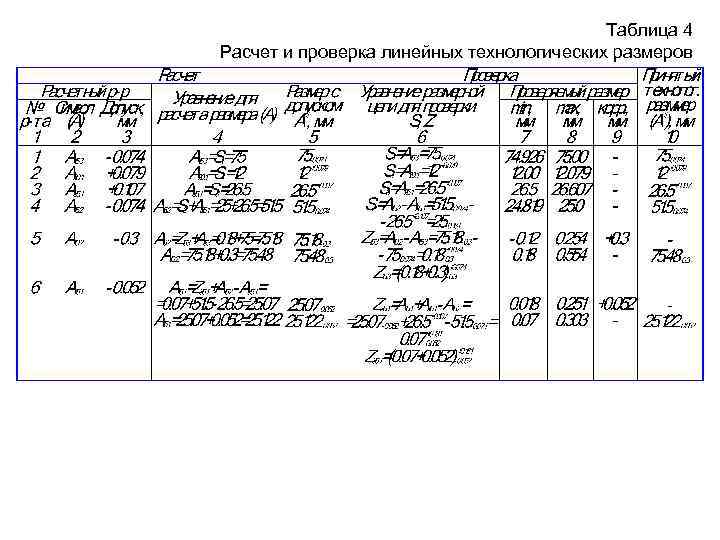

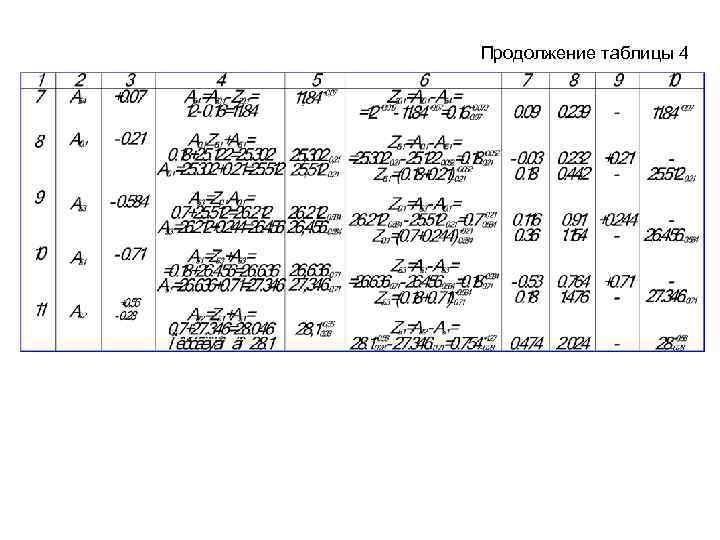

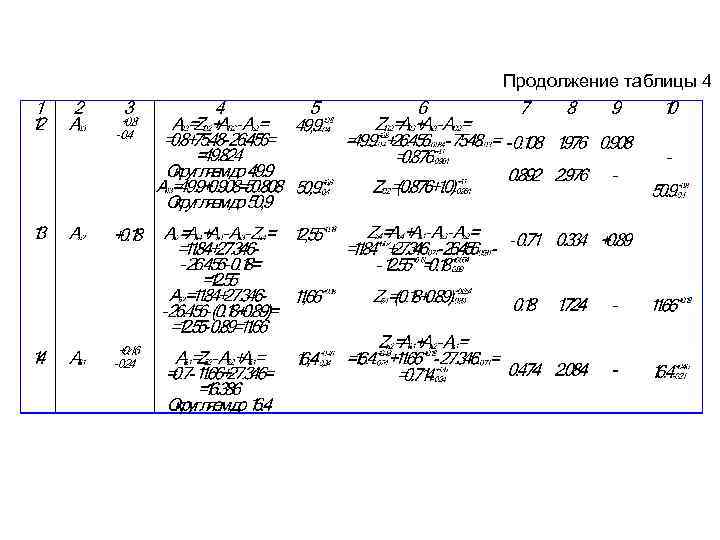

показывает, что погрешность базирования трудно исключить, но можно уменьшить, отказавшись от упора детали на операции 035 в поверхность 7 (смотреть рисунок З) и перенеся базу на поверхность 3. Практически это реализуется при изменении конструкции упора гидропластовой оправки и приводит к уменьшению погрешности базирования: = Изменение величины необходимо отразить в таблице 2 (смотреть столбец 7). Тогда =0, 074 +0, 033 = 0, 107 и условие (8) будет выполнено: =0, 107< =0, 130 После заполнения таблицы 3 можно приступать к собственно расчету технологических размеров. РАСЧЕТ ТЕХНОЛОГИЧЕСКИХ РАЗМЕРОВ Расчет технологических размеров состоит из двух этапов: собственно расчета (проектного) и проверки результатов (проверочного расчета) и, при необходимости, их корректировки. Оба этапа выполняются и оформляются в виде таблицы 4. Проектный расчет технологических размеров Проектный расчет размеров заключается в том, что с помощью уравнений размерных цепей определяются номинальные значения технологических размеров. С этой целью в системе уравнений выявляется уравнение, в котором имеется только один неизвестный член (искомый технологический размер), и это уравнение решается относительно искомого размера, что делается путем подстановки в уравнение номинальных значений известных размеров и их алгебраического суммирования. Номинальные значения конструкторских размеров берутся по чертежу, технологических размеров - по результатам предыдущих уравнений, припусков - по таблицам, а именно: табличные (номинальные) значения припусков определяются из таблиц

показывает, что погрешность базирования трудно исключить, но можно уменьшить, отказавшись от упора детали на операции 035 в поверхность 7 (смотреть рисунок З) и перенеся базу на поверхность 3. Практически это реализуется при изменении конструкции упора гидропластовой оправки и приводит к уменьшению погрешности базирования: = Изменение величины необходимо отразить в таблице 2 (смотреть столбец 7). Тогда =0, 074 +0, 033 = 0, 107 и условие (8) будет выполнено: =0, 107< =0, 130 После заполнения таблицы 3 можно приступать к собственно расчету технологических размеров. РАСЧЕТ ТЕХНОЛОГИЧЕСКИХ РАЗМЕРОВ Расчет технологических размеров состоит из двух этапов: собственно расчета (проектного) и проверки результатов (проверочного расчета) и, при необходимости, их корректировки. Оба этапа выполняются и оформляются в виде таблицы 4. Проектный расчет технологических размеров Проектный расчет размеров заключается в том, что с помощью уравнений размерных цепей определяются номинальные значения технологических размеров. С этой целью в системе уравнений выявляется уравнение, в котором имеется только один неизвестный член (искомый технологический размер), и это уравнение решается относительно искомого размера, что делается путем подстановки в уравнение номинальных значений известных размеров и их алгебраического суммирования. Номинальные значения конструкторских размеров берутся по чертежу, технологических размеров - по результатам предыдущих уравнений, припусков - по таблицам, а именно: табличные (номинальные) значения припусков определяются из таблиц

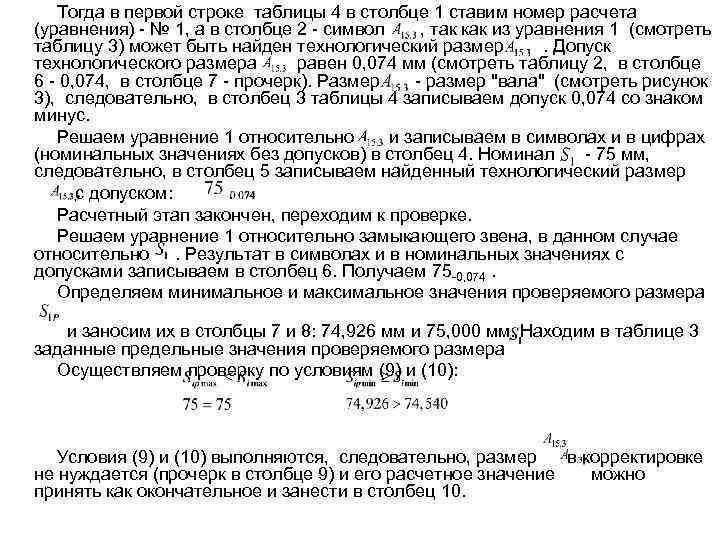

Таблица 4 Расчет и проверка линейных технологических размеров

Таблица 4 Расчет и проверка линейных технологических размеров

Продолжение таблицы 4

Продолжение таблицы 4

Продолжение таблицы 4

Продолжение таблицы 4

![промежуточных припусков на механическую обработку [1, 2], минимальные значения припусков определяются как сумма величины промежуточных припусков на механическую обработку [1, 2], минимальные значения припусков определяются как сумма величины](https://present5.com/presentation/153003048_446387666/image-29.jpg) промежуточных припусков на механическую обработку [1, 2], минимальные значения припусков определяются как сумма величины шероховатости и дефектного слоя, полученных на предыдущем переходе (смотреть выражение 6). Вариант снятая припуска за счет поля допуска (смотреть пример в [3]) здесь не рассматривается. Проектный расчет оформляется в виде первой части таблицы 4 , имеющей заголовок "Расчет". Проверочный расчет технологических размеров Проверочный расчет размеров заключается в том, что по уравнениям размерных цепей определяется ожидаемая (расчетная) величина конструкторских размеров и припусков. Для этого в уравнение размерной цепи нужно подставить величины с их допусками и произвести раздельное суммирование номинальных размеров, верхних отклонений, нижних отклонений и решить эти уравнения относительно или. Суммируются все эти величины алгебраически. Но при суммировании нужно сделать следующее преобразование: у отрицательных слагаемых поменять местами отклонения (верхнее отклонение сделать нижним и наоборот). Полученный при проверке результат ( или ) сравнивается с заданными величинами: с минимальным и максимальным значениями размера , заданною конструктором на чертеже детали (смотреть таблицу 3, столбцы 4 и 5); с минимальным припуском , рассчитанный по формуле (6) и занесенным в столбец 4 таблицы 3. При этом должны выполняться условия: , (9) , (10). (11) Если какое-либо из условий (9 - 11) не исполняется, то производят изменение (корректировку) рассчитанного технологического размера.

промежуточных припусков на механическую обработку [1, 2], минимальные значения припусков определяются как сумма величины шероховатости и дефектного слоя, полученных на предыдущем переходе (смотреть выражение 6). Вариант снятая припуска за счет поля допуска (смотреть пример в [3]) здесь не рассматривается. Проектный расчет оформляется в виде первой части таблицы 4 , имеющей заголовок "Расчет". Проверочный расчет технологических размеров Проверочный расчет размеров заключается в том, что по уравнениям размерных цепей определяется ожидаемая (расчетная) величина конструкторских размеров и припусков. Для этого в уравнение размерной цепи нужно подставить величины с их допусками и произвести раздельное суммирование номинальных размеров, верхних отклонений, нижних отклонений и решить эти уравнения относительно или. Суммируются все эти величины алгебраически. Но при суммировании нужно сделать следующее преобразование: у отрицательных слагаемых поменять местами отклонения (верхнее отклонение сделать нижним и наоборот). Полученный при проверке результат ( или ) сравнивается с заданными величинами: с минимальным и максимальным значениями размера , заданною конструктором на чертеже детали (смотреть таблицу 3, столбцы 4 и 5); с минимальным припуском , рассчитанный по формуле (6) и занесенным в столбец 4 таблицы 3. При этом должны выполняться условия: , (9) , (10). (11) Если какое-либо из условий (9 - 11) не исполняется, то производят изменение (корректировку) рассчитанного технологического размера.

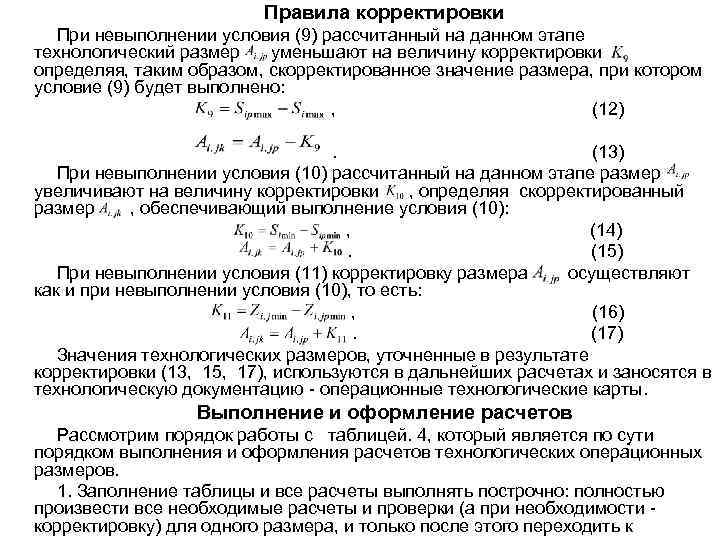

Правила корректировки При невыполнении условия (9) рассчитанный на данном этапе технологический размер уменьшают на величину корректировки определяя, таким образом, скорректированное значение размера, при котором условие (9) будет выполнено: , (12). (13) При невыполнении условия (10) рассчитанный на данном этапе размер увеличивают на величину корректировки , определяя скорректированный размер , обеспечивающий выполнение условия (10): , (14). (15) При невыполнении условия (11) корректировку размера осуществляют как и при невыполнении условия (10), то есть: , (16). (17) Значения технологических размеров, уточненные в результате корректировки (13, 15, 17), используются в дальнейших расчетах и заносятся в технологическую документацию - операционные технологические карты. Выполнение и оформление расчетов Рассмотрим порядок работы с таблицей. 4, который является по сути порядком выполнения и оформления расчетов технологических операционных размеров. 1. Заполнение таблицы и все расчеты выполнять построчно: полностью произвести все необходимые расчеты и проверки (а при необходимости корректировку) для одного размера, и только после этого переходить к

Правила корректировки При невыполнении условия (9) рассчитанный на данном этапе технологический размер уменьшают на величину корректировки определяя, таким образом, скорректированное значение размера, при котором условие (9) будет выполнено: , (12). (13) При невыполнении условия (10) рассчитанный на данном этапе размер увеличивают на величину корректировки , определяя скорректированный размер , обеспечивающий выполнение условия (10): , (14). (15) При невыполнении условия (11) корректировку размера осуществляют как и при невыполнении условия (10), то есть: , (16). (17) Значения технологических размеров, уточненные в результате корректировки (13, 15, 17), используются в дальнейших расчетах и заносятся в технологическую документацию - операционные технологические карты. Выполнение и оформление расчетов Рассмотрим порядок работы с таблицей. 4, который является по сути порядком выполнения и оформления расчетов технологических операционных размеров. 1. Заполнение таблицы и все расчеты выполнять построчно: полностью произвести все необходимые расчеты и проверки (а при необходимости корректировку) для одного размера, и только после этого переходить к

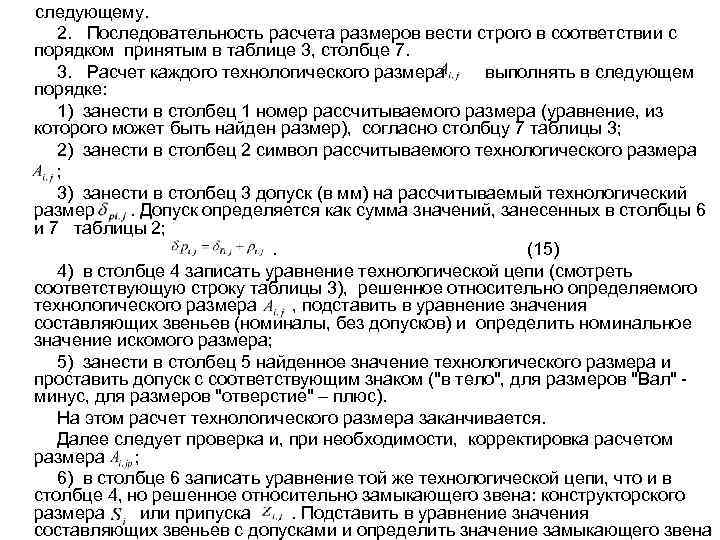

следующему. 2. Последовательность расчета размеров вести строго в соответствии с порядком принятым в таблице 3, столбце 7. 3. Расчет каждого технологического размера выполнять в следующем порядке: 1) занести в столбец 1 номер рассчитываемого размера (уравнение, из которого может быть найден размер), согласно столбцу 7 таблицы 3; 2) занести в столбец 2 символ рассчитываемого технологического размера ; 3) занести в столбец 3 допуск (в мм) на рассчитываемый технологический размер. Допуск определяется как сумма значений, занесенных в столбцы 6 и 7 таблицы 2; . (15) 4) в столбце 4 записать уравнение технологической цепи (смотреть соответствующую строку таблицы 3), решенное относительно определяемого технологического размера , подставить в уравнение значения составляющих звеньев (номиналы, без допусков) и определить номинальное значение искомого размера; 5) занести в столбец 5 найденное значение технологического размера и проставить допуск с соответствующим знаком ("в тело", для размеров "Вал" минус, для размеров "отверстие" – плюс). На этом расчет технологического размера заканчивается. Далее следует проверка и, при необходимости, корректировка расчетом размера ; 6) в столбце 6 записать уравнение той же технологической цепи, что и в столбце 4, но решенное относительно замыкающего звена: конструкторского размера или припуска. Подставить в уравнение значения составляющих звеньев с допусками и определить значение замыкающего звена

следующему. 2. Последовательность расчета размеров вести строго в соответствии с порядком принятым в таблице 3, столбце 7. 3. Расчет каждого технологического размера выполнять в следующем порядке: 1) занести в столбец 1 номер рассчитываемого размера (уравнение, из которого может быть найден размер), согласно столбцу 7 таблицы 3; 2) занести в столбец 2 символ рассчитываемого технологического размера ; 3) занести в столбец 3 допуск (в мм) на рассчитываемый технологический размер. Допуск определяется как сумма значений, занесенных в столбцы 6 и 7 таблицы 2; . (15) 4) в столбце 4 записать уравнение технологической цепи (смотреть соответствующую строку таблицы 3), решенное относительно определяемого технологического размера , подставить в уравнение значения составляющих звеньев (номиналы, без допусков) и определить номинальное значение искомого размера; 5) занести в столбец 5 найденное значение технологического размера и проставить допуск с соответствующим знаком ("в тело", для размеров "Вал" минус, для размеров "отверстие" – плюс). На этом расчет технологического размера заканчивается. Далее следует проверка и, при необходимости, корректировка расчетом размера ; 6) в столбце 6 записать уравнение той же технологической цепи, что и в столбце 4, но решенное относительно замыкающего звена: конструкторского размера или припуска. Подставить в уравнение значения составляющих звеньев с допусками и определить значение замыкающего звена

или ; 7) рассчитать минимальное и максимальное расчетные значения замыкающего звена или и занести их в столбцы 7 и 8; 8) произвести проверку выполнения условий (9, 10, 11). Если условия выполняются, то полученное ранее (столбец 5) значение технологического размера принимается как окончательное. В столбце 9 ставится прочерк, а значение размера (столбец 5) записывается в столбце 10 и используется во всех дальнейших расчетах. Если условия (9, 10, 11) не выполняется, то проводят корректировку рассчитанного технологического размера. Для этой цели рассчитывается величина корректировки (согласно формулам 12, 14, 16). Полученное значение заносится в столбец 9 с соответствующим знаком. Далее, по формулам 13, 15 или 17 рассчитывается скорректированное значение определяемого технологического размера. Расчет ведется в столбце 4, полученный результат заносится с допуском в столбец 5. Затем повторяется проверочный (столбец 6) и все последующие расчеты (столбцы 7, 8). В столбец 10 заносится скорректированное значение искомого технологического размера, которое как окончательное используется во всех последующих расчетах. Рассчитанное при этом максимальное значение припуска используется в дальнейшем при расчетах режимов резания на операцию. После этого можно переходить на следующую строку к расчету следующего технологического размера и так до тех пор, пока не будут определены все размеры, включая размеры заготовки. Обратимся к нашему примеру. Согласно таблице 3, первым следует производить расчет уравнения, которое позволяет нам определить технологический размер (смотреть таблицу 3, столбец 7).

или ; 7) рассчитать минимальное и максимальное расчетные значения замыкающего звена или и занести их в столбцы 7 и 8; 8) произвести проверку выполнения условий (9, 10, 11). Если условия выполняются, то полученное ранее (столбец 5) значение технологического размера принимается как окончательное. В столбце 9 ставится прочерк, а значение размера (столбец 5) записывается в столбце 10 и используется во всех дальнейших расчетах. Если условия (9, 10, 11) не выполняется, то проводят корректировку рассчитанного технологического размера. Для этой цели рассчитывается величина корректировки (согласно формулам 12, 14, 16). Полученное значение заносится в столбец 9 с соответствующим знаком. Далее, по формулам 13, 15 или 17 рассчитывается скорректированное значение определяемого технологического размера. Расчет ведется в столбце 4, полученный результат заносится с допуском в столбец 5. Затем повторяется проверочный (столбец 6) и все последующие расчеты (столбцы 7, 8). В столбец 10 заносится скорректированное значение искомого технологического размера, которое как окончательное используется во всех последующих расчетах. Рассчитанное при этом максимальное значение припуска используется в дальнейшем при расчетах режимов резания на операцию. После этого можно переходить на следующую строку к расчету следующего технологического размера и так до тех пор, пока не будут определены все размеры, включая размеры заготовки. Обратимся к нашему примеру. Согласно таблице 3, первым следует производить расчет уравнения, которое позволяет нам определить технологический размер (смотреть таблицу 3, столбец 7).

Тогда в первой строке таблицы 4 в столбце 1 ставим номер расчета (уравнения) - № 1, а в столбце 2 - символ , так как из уравнения 1 (смотреть таблицу 3) может быть найден технологический размер. Допуск технологического размера равен 0, 074 мм (смотреть таблицу 2, в столбце 6 - 0, 074, в столбце 7 - прочерк). Размер - размер "вала" (смотреть рисунок 3), следовательно, в столбец 3 таблицы 4 записываем допуск 0, 074 со знаком минус. Решаем уравнение 1 относительно и записываем в символах и в цифрах (номинальных значениях без допусков) в столбец 4. Номинал - 75 мм, следовательно, в столбец 5 записываем найденный технологический размер с допуском: . Расчетный этап закончен, переходим к проверке. Решаем уравнение 1 относительно замыкающего звена, в данном случае относительно. Результат в символах и в номинальных значениях с допусками записываем в столбец 6. Получаем 75 -0, 074. Определяем минимальное и максимальное значения проверяемого размера и заносим их в столбцы 7 и 8: 74, 926 мм и 75, 000 мм. Находим в таблице 3 заданные предельные значения проверяемого размера Осуществляем проверку по условиям (9) и (10): Условия (9) и (10) выполняются, следовательно, размер в корректировке не нуждается (прочерк в столбце 9) и его расчетное значение можно принять как окончательное и занести в столбец 10.

Тогда в первой строке таблицы 4 в столбце 1 ставим номер расчета (уравнения) - № 1, а в столбце 2 - символ , так как из уравнения 1 (смотреть таблицу 3) может быть найден технологический размер. Допуск технологического размера равен 0, 074 мм (смотреть таблицу 2, в столбце 6 - 0, 074, в столбце 7 - прочерк). Размер - размер "вала" (смотреть рисунок 3), следовательно, в столбец 3 таблицы 4 записываем допуск 0, 074 со знаком минус. Решаем уравнение 1 относительно и записываем в символах и в цифрах (номинальных значениях без допусков) в столбец 4. Номинал - 75 мм, следовательно, в столбец 5 записываем найденный технологический размер с допуском: . Расчетный этап закончен, переходим к проверке. Решаем уравнение 1 относительно замыкающего звена, в данном случае относительно. Результат в символах и в номинальных значениях с допусками записываем в столбец 6. Получаем 75 -0, 074. Определяем минимальное и максимальное значения проверяемого размера и заносим их в столбцы 7 и 8: 74, 926 мм и 75, 000 мм. Находим в таблице 3 заданные предельные значения проверяемого размера Осуществляем проверку по условиям (9) и (10): Условия (9) и (10) выполняются, следовательно, размер в корректировке не нуждается (прочерк в столбце 9) и его расчетное значение можно принять как окончательное и занести в столбец 10.

Аналогичным образом осуществляем расчет размеров и с той лишь разницей, что это размеры "Отверстия" (смотреть рисунок 3) и их допуски заносятся в столбец 3 со знаком плюс. При расчете размера (№ 4) используется ранее найденное значение размера , взятое из столбца 10 (номинал 26, 5 мм - в расчетах в столбце 4 и номинал с допуском – 26, 5+0, 107 - в проверочных расчетах - столбце 6). При расчете размера ( № 5 ) по результатам проверки выясняется, что расчетное значение требует корректировки. Проследим весь расчет. Решая уравнения № 5 относительно и подставляя номинальные значения (из таблицы 3, столбец 4 - 0, 18 мм, а не 0, 16 мм - из столбца 3 - в соответствии с примечанием на 0, 18) и (таблица 4, столбец 10), получим = 75, 18 -0, 3. Решая уравнение № 5 относительно замыкающего звена, каким в данном случае является , получим: Подставляем в полученное выражение номиналы размеров с допусками. Вычисления осуществляем согласно правилам, наложенным на с. 23, то есть суммируем раздельно алгебраически номиналы и допуски. А так как перед размером 75 -0, 074 ( ) знак минус, то перед допуском при вычислении меняем знак с минуса на плюс, а сам допуск переводим "в верх" Получим Вычисляем , заносим в столбцы 7 и 8. Находим в таблице 3 значение (4 -й столбец). Осуществляем проверку выполнения условия (11) , получаем - 0, 12 0, 18

Аналогичным образом осуществляем расчет размеров и с той лишь разницей, что это размеры "Отверстия" (смотреть рисунок 3) и их допуски заносятся в столбец 3 со знаком плюс. При расчете размера (№ 4) используется ранее найденное значение размера , взятое из столбца 10 (номинал 26, 5 мм - в расчетах в столбце 4 и номинал с допуском – 26, 5+0, 107 - в проверочных расчетах - столбце 6). При расчете размера ( № 5 ) по результатам проверки выясняется, что расчетное значение требует корректировки. Проследим весь расчет. Решая уравнения № 5 относительно и подставляя номинальные значения (из таблицы 3, столбец 4 - 0, 18 мм, а не 0, 16 мм - из столбца 3 - в соответствии с примечанием на 0, 18) и (таблица 4, столбец 10), получим = 75, 18 -0, 3. Решая уравнение № 5 относительно замыкающего звена, каким в данном случае является , получим: Подставляем в полученное выражение номиналы размеров с допусками. Вычисления осуществляем согласно правилам, наложенным на с. 23, то есть суммируем раздельно алгебраически номиналы и допуски. А так как перед размером 75 -0, 074 ( ) знак минус, то перед допуском при вычислении меняем знак с минуса на плюс, а сам допуск переводим "в верх" Получим Вычисляем , заносим в столбцы 7 и 8. Находим в таблице 3 значение (4 -й столбец). Осуществляем проверку выполнения условия (11) , получаем - 0, 12 0, 18

Условие (11) не выполняется, следовательно, необходимо скорректировать. В соответствии с (16) определяем величину корректировки и заносим ее значение в столбец 9. Рассчитываем согласно (17) скорректированное значение размера : . Весь расчет и его результат заносим в столбец 4. Уточняем в соответствии с корректировкой проверки (столбец 6). . Рассчитываем минимальное и максимальное значения припуска после корректировки и записываем их в столбцы 7 и 8. Именно на эти значения следует ориентироваться во всех последующих расчетах (расчет режимов и т. п. ). Полученное в результате корректировки значение размера заносим в столбец 10 и принимаем как окончательное. Таким образом, =75, 48 -0, 3 Рассчитаем (уравнение № 6). Решаем уравнение № 6 относительно (столбец 4): . Занесем результат в столбец 5 с допуском (-0, 052) и проверим (столбец 6); . Рассчитаем минимум и максимум (столбцы 7 и 8); Проверим выполнение условия ( 11 ) 0, 018 0, 07

Условие (11) не выполняется, следовательно, необходимо скорректировать. В соответствии с (16) определяем величину корректировки и заносим ее значение в столбец 9. Рассчитываем согласно (17) скорректированное значение размера : . Весь расчет и его результат заносим в столбец 4. Уточняем в соответствии с корректировкой проверки (столбец 6). . Рассчитываем минимальное и максимальное значения припуска после корректировки и записываем их в столбцы 7 и 8. Именно на эти значения следует ориентироваться во всех последующих расчетах (расчет режимов и т. п. ). Полученное в результате корректировки значение размера заносим в столбец 10 и принимаем как окончательное. Таким образом, =75, 48 -0, 3 Рассчитаем (уравнение № 6). Решаем уравнение № 6 относительно (столбец 4): . Занесем результат в столбец 5 с допуском (-0, 052) и проверим (столбец 6); . Рассчитаем минимум и максимум (столбцы 7 и 8); Проверим выполнение условия ( 11 ) 0, 018 0, 07

0, 018<0, 07 Условие (11) и в данном случае не выполняется. Определим (16) величину корректировки: Рассчитаем скорректированный размер Занесем соответствующее значение припуск (столбец 6) (столбец 4): в столбец 5 (25, 122 -0, 052) проверим Заполним столбцы 7, 8, 9, 10: (условие 11 выполнено), В столбце 9 прочерк. И так далее, включая размеры заготовки. Примечание. Размеры заготовки следует округлять в соответствие с порядком допуска за счет увеличения соответствующего припуска на черновую обработку (смотреть расчеты А 0. 1, A 0. 2, A 0. 3).

0, 018<0, 07 Условие (11) и в данном случае не выполняется. Определим (16) величину корректировки: Рассчитаем скорректированный размер Занесем соответствующее значение припуск (столбец 6) (столбец 4): в столбец 5 (25, 122 -0, 052) проверим Заполним столбцы 7, 8, 9, 10: (условие 11 выполнено), В столбце 9 прочерк. И так далее, включая размеры заготовки. Примечание. Размеры заготовки следует округлять в соответствие с порядком допуска за счет увеличения соответствующего припуска на черновую обработку (смотреть расчеты А 0. 1, A 0. 2, A 0. 3).

ЛИТЕРАТУРА 1. Косилова А. Г. , Мещеряков Р. К. , Калинин М. А. Точность, обработки, заготовки и припуски в машиностроении. Справочник технолога. М. : Машиностроение, 1976. 2. Справочник технолога-машиностроителя /Под ред. А. Г. Косиловой и Р. К. Мещерякова. 3 -е изд. М. : Машиностроение, т. 1, 1972. 3. Мордвинов Б. С. , Огурцов Е. С. Расчет технологических размеров и допусков при проектировании технологических процессов механической обработки: Учеб. пособил /0 м. ПИ, 0 мск, 1975. 4. Корсаков B. C. Основы технологии машиностроения. М. : Высшая школа, 1974. 5. Пантюхов И. В. Допуски и посадки для гладких соединений (стандарты СЭВ 144 -75 и СЭВ I 45 -75 /0 мск, 0 м. ПИ, 1979). 6. Курганович В. О. Методические указания к выполнению курсовой работы по курсу "Технология машиностроения" для специальности 0540: /Ом. ПИ, Омск, 1981. 7. Лукьянчиков В. Н. Методические указания к курсовому проекту по "Технологии машиностроения и приборостроения" для специальности 0531: /Ом. ПИ, Омск, 1981.

ЛИТЕРАТУРА 1. Косилова А. Г. , Мещеряков Р. К. , Калинин М. А. Точность, обработки, заготовки и припуски в машиностроении. Справочник технолога. М. : Машиностроение, 1976. 2. Справочник технолога-машиностроителя /Под ред. А. Г. Косиловой и Р. К. Мещерякова. 3 -е изд. М. : Машиностроение, т. 1, 1972. 3. Мордвинов Б. С. , Огурцов Е. С. Расчет технологических размеров и допусков при проектировании технологических процессов механической обработки: Учеб. пособил /0 м. ПИ, 0 мск, 1975. 4. Корсаков B. C. Основы технологии машиностроения. М. : Высшая школа, 1974. 5. Пантюхов И. В. Допуски и посадки для гладких соединений (стандарты СЭВ 144 -75 и СЭВ I 45 -75 /0 мск, 0 м. ПИ, 1979). 6. Курганович В. О. Методические указания к выполнению курсовой работы по курсу "Технология машиностроения" для специальности 0540: /Ом. ПИ, Омск, 1981. 7. Лукьянчиков В. Н. Методические указания к курсовому проекту по "Технологии машиностроения и приборостроения" для специальности 0531: /Ом. ПИ, Омск, 1981.