B_S_Mordvinov_Raschet_diametralnykh_tekhnologiches_1.ppt

- Количество слайдов: 37

МЕТОДИЧЕСКИЕ УКАЗАНИЯ по расчету диаметральных технологических размеров при проектировании технологических процессов механической обработки Часть 2 Омск 1988

МЕТОДИЧЕСКИЕ УКАЗАНИЯ по расчету диаметральных технологических размеров при проектировании технологических процессов механической обработки Часть 2 Омск 1988

![Методические указания являются дополнением к первой части[1] и содержат систематизированное изложение методики расчета диаметральных Методические указания являются дополнением к первой части[1] и содержат систематизированное изложение методики расчета диаметральных](https://present5.com/presentation/208858850_437308391/image-2.jpg) Методические указания являются дополнением к первой части[1] и содержат систематизированное изложение методики расчета диаметральных технологических размеров, основанной на использовании табличных значений припусков на механическую обработку поверхностей вращения и анализе технологических размерных цепей. Особо рассмотрены основы методики расчетов для случая сложной двух опорной установки заготовок. Указания предназначены для студентов машиностроительных специальностей 12. 01, 12. 02 и других и могут быть использованы при выполнения технологических расчетов в курсовом и дипломном проектировании. Составители: Борис Степанович Мордвинов, Вячеслав Олегович Курганович

Методические указания являются дополнением к первой части[1] и содержат систематизированное изложение методики расчета диаметральных технологических размеров, основанной на использовании табличных значений припусков на механическую обработку поверхностей вращения и анализе технологических размерных цепей. Особо рассмотрены основы методики расчетов для случая сложной двух опорной установки заготовок. Указания предназначены для студентов машиностроительных специальностей 12. 01, 12. 02 и других и могут быть использованы при выполнения технологических расчетов в курсовом и дипломном проектировании. Составители: Борис Степанович Мордвинов, Вячеслав Олегович Курганович

При расчете диаметральных технологических размеров решаются следующие задачи. 1. Определение операционных технологических размеров и допусков, обеспечивающих заданные в чертеже детали размеры цилиндрических поверхностей. 2. Обеспечение технических условий на радиальные биения, заданные на чертеже (удвоенные эксцентриситеты цилиндрических поверхностей). 3. Выбор схем и методов формообразования заготовки, её базирования при обработке. 4. Уточнение величины припусков, обеспечивающих удаление всех дефектов, имеющихся у цилиндрических поверхностей заготовки или возникающих на предыдущих переходах обработки. Для решения поставленных задач необходимо 1) четко представить схему формирования поверхностей заготовки, установить значения всех возникающих при этом дефектов; 2) построить схему механической обработки цилиндрических поверхностей с указанием схем базирования на каждой операции или установке; 3) построить, граф эксцентриситетов цилиндрических поверхностей, возникающих в процессе обработки заготовки; 4) построить эпюры формирования пространственных погрешностей и погрешностей формы (кривизны) цилиндрических поверхностей заготовки; 5) рассчитать и проверить операционные технологические размеры и радиальные биения цилиндрических поверхностей, формируемые в процессе обработки. Перечисленные работы поясняются на примере обработки детали "втулка" (примем описан в [1], в данном методическом указании пример дополняется сведениями о цилиндрических поверхностях).

При расчете диаметральных технологических размеров решаются следующие задачи. 1. Определение операционных технологических размеров и допусков, обеспечивающих заданные в чертеже детали размеры цилиндрических поверхностей. 2. Обеспечение технических условий на радиальные биения, заданные на чертеже (удвоенные эксцентриситеты цилиндрических поверхностей). 3. Выбор схем и методов формообразования заготовки, её базирования при обработке. 4. Уточнение величины припусков, обеспечивающих удаление всех дефектов, имеющихся у цилиндрических поверхностей заготовки или возникающих на предыдущих переходах обработки. Для решения поставленных задач необходимо 1) четко представить схему формирования поверхностей заготовки, установить значения всех возникающих при этом дефектов; 2) построить схему механической обработки цилиндрических поверхностей с указанием схем базирования на каждой операции или установке; 3) построить, граф эксцентриситетов цилиндрических поверхностей, возникающих в процессе обработки заготовки; 4) построить эпюры формирования пространственных погрешностей и погрешностей формы (кривизны) цилиндрических поверхностей заготовки; 5) рассчитать и проверить операционные технологические размеры и радиальные биения цилиндрических поверхностей, формируемые в процессе обработки. Перечисленные работы поясняются на примере обработки детали "втулка" (примем описан в [1], в данном методическом указании пример дополняется сведениями о цилиндрических поверхностях).

I. Расчет диаметральных технологических размеров 1. 1. Подготовка исходных данных для расчета Для проведения расчета необходимо 1) присвоить всем диаметральным размерам на чертежах заготовки и детали соответствующие символы, то есть провести кодирование размеров (смотреть рисунок 1 и 2 источника [1]); 2) присвоить соответствующие символы всем технологическим размерам и припускам, возникающим в процессе механической обработки заготовки (смотреть таблицу 1, источник [1]); 3) в соответствии с техпроцессом формирования заготовки построить схему формирования пространственных отклонений и погрешностей формы цилиндрических поверхностей заготовки, определить их значения; 4) в соответствии с планом обработки построить схему формирования диаметральных технологических размеров, эпюры и схемы формирования пространственных погрешностей формы (при необходимости), граф эксцентриситетов поверхностей и припусков. Формирование пространственных отклонений и погрешностей формы цилиндрических поверхностей заготовки. Для выполнения данного подготовительного этапа расчетов не обходимо иметь достаточно четкое представление о технологическом процессе формирования заготовки.

I. Расчет диаметральных технологических размеров 1. 1. Подготовка исходных данных для расчета Для проведения расчета необходимо 1) присвоить всем диаметральным размерам на чертежах заготовки и детали соответствующие символы, то есть провести кодирование размеров (смотреть рисунок 1 и 2 источника [1]); 2) присвоить соответствующие символы всем технологическим размерам и припускам, возникающим в процессе механической обработки заготовки (смотреть таблицу 1, источник [1]); 3) в соответствии с техпроцессом формирования заготовки построить схему формирования пространственных отклонений и погрешностей формы цилиндрических поверхностей заготовки, определить их значения; 4) в соответствии с планом обработки построить схему формирования диаметральных технологических размеров, эпюры и схемы формирования пространственных погрешностей формы (при необходимости), граф эксцентриситетов поверхностей и припусков. Формирование пространственных отклонений и погрешностей формы цилиндрических поверхностей заготовки. Для выполнения данного подготовительного этапа расчетов не обходимо иметь достаточно четкое представление о технологическом процессе формирования заготовки.

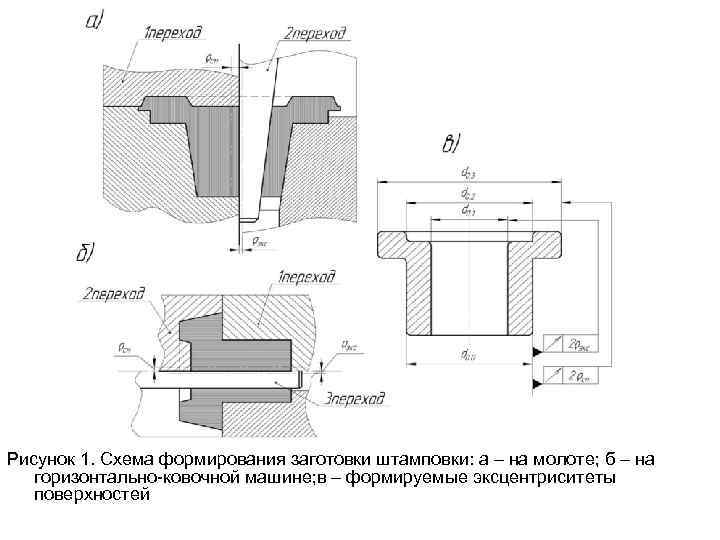

В заготовке эксцентриситеты возникают в результате геометрической неточности и смещения различных частей штампа или литейной формы. Смещение частей штампа в [2] обозначается символом, а смещение пуансона при прошивке отверстия - символом. В качестве примера на рисунке 1 а представлено изготовление заготовкиштамповки за два перехода: штамповка (1 -й переход) и прошивка (2 -й переход). При штамповке оси пуансона и матрицы неизбежно смещаются относительно друга, возникает эксцентриситет. При прошивке отверстия аналогично возникает эксцентриситет. Эта смещения приводят к возникновению радиальных биений (удвоенных эксцентриситетов) в заготовке (рисунок 1 в). Фланец и выборка выполнены в одной части штампа (пуансоном), поэтому в первом приближении они концентричны. Другой пример показан на рисунке 1 б, где заготовка штампуется на горизонтально-ковочной машине. Исходная заготовка обжимается неподвижной и подвижной полуматрицами (переход 1), затем пуансоном формируется фланец заготовки (переход 2), после чего она прошивается (переход 3). Все перечисленные части штамповочного устройства также имеют определенную несоосность, поэтому фланец и отверстие заготовки будут иметь соответственно радиальные биения 2 и 2 относительно обжимаемого хвостовика. Выборка в заготовке получится концентричной фланцу, как и в первом примере. При определении величины пространственных погрешностей заготовок можно воспользоваться справочными таблицами источника [2]. Там же приведены данные для определения погрешностей формы: кривизны поверхностей заготовки( ), коробления ( ) и смещения образующих цилиндрической поверхности в радиальном сечении ( ).

В заготовке эксцентриситеты возникают в результате геометрической неточности и смещения различных частей штампа или литейной формы. Смещение частей штампа в [2] обозначается символом, а смещение пуансона при прошивке отверстия - символом. В качестве примера на рисунке 1 а представлено изготовление заготовкиштамповки за два перехода: штамповка (1 -й переход) и прошивка (2 -й переход). При штамповке оси пуансона и матрицы неизбежно смещаются относительно друга, возникает эксцентриситет. При прошивке отверстия аналогично возникает эксцентриситет. Эта смещения приводят к возникновению радиальных биений (удвоенных эксцентриситетов) в заготовке (рисунок 1 в). Фланец и выборка выполнены в одной части штампа (пуансоном), поэтому в первом приближении они концентричны. Другой пример показан на рисунке 1 б, где заготовка штампуется на горизонтально-ковочной машине. Исходная заготовка обжимается неподвижной и подвижной полуматрицами (переход 1), затем пуансоном формируется фланец заготовки (переход 2), после чего она прошивается (переход 3). Все перечисленные части штамповочного устройства также имеют определенную несоосность, поэтому фланец и отверстие заготовки будут иметь соответственно радиальные биения 2 и 2 относительно обжимаемого хвостовика. Выборка в заготовке получится концентричной фланцу, как и в первом примере. При определении величины пространственных погрешностей заготовок можно воспользоваться справочными таблицами источника [2]. Там же приведены данные для определения погрешностей формы: кривизны поверхностей заготовки( ), коробления ( ) и смещения образующих цилиндрической поверхности в радиальном сечении ( ).

Рисунок 1. Схема формирования заготовки штамповки: а – на молоте; б – на горизонтально-ковочной машине; в – формируемые эксцентриситеты поверхностей

Рисунок 1. Схема формирования заготовки штамповки: а – на молоте; б – на горизонтально-ковочной машине; в – формируемые эксцентриситеты поверхностей

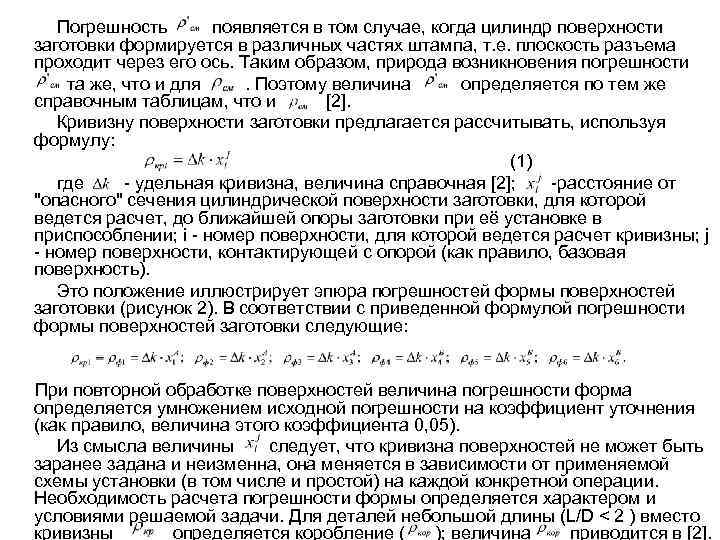

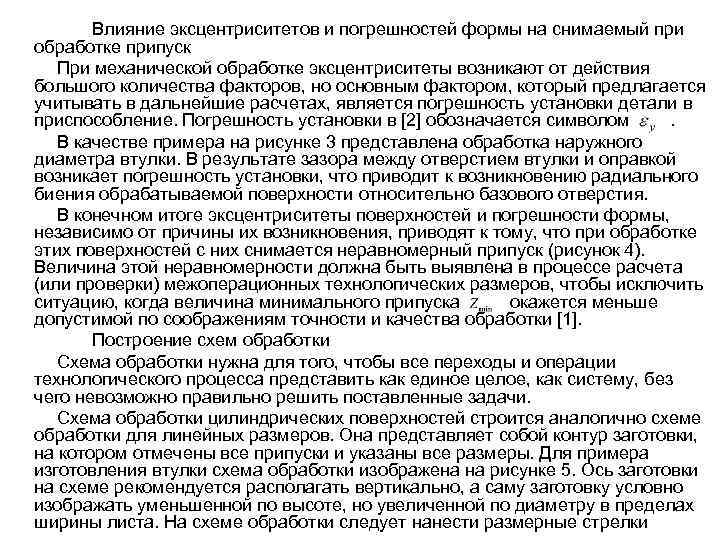

Погрешность появляется в том случае, когда цилиндр поверхности заготовки формируется в различных частях штампа, т. е. плоскость разъема проходит через его ось. Таким образом, природа возникновения погрешности та же, что и для. Поэтому величина определяется по тем же справочным таблицам, что и [2]. Кривизну поверхности заготовки предлагается рассчитывать, используя формулу: (1) где - удельная кривизна, величина справочная [2]; -расстояние от "опасного" сечения цилиндрической поверхности заготовки, для которой ведется расчет, до ближайшей опоры заготовки при её установке в приспособлении; i - номер поверхности, для которой ведется расчет кривизны; j - номер поверхности, контактирующей с опорой (как правило, базовая поверхность). Это положение иллюстрирует эпюра погрешностей формы поверхностей заготовки (рисунок 2). В соответствии с приведенной формулой погрешности формы поверхностей заготовки следующие: При повторной обработке поверхностей величина погрешности форма определяется умножением исходной погрешности на коэффициент уточнения (как правило, величина этого коэффициента 0, 05). Из смысла величины следует, что кривизна поверхностей не может быть заранее задана и неизменна, она меняется в зависимости от применяемой схемы установки (в том числе и простой) на каждой конкретной операции. Необходимость расчета погрешности формы определяется характером и условиями решаемой задачи. Для деталей небольшой длины (L/D < 2 ) вместо кривизны определяется коробление ( ); величина приводится в [2].

Погрешность появляется в том случае, когда цилиндр поверхности заготовки формируется в различных частях штампа, т. е. плоскость разъема проходит через его ось. Таким образом, природа возникновения погрешности та же, что и для. Поэтому величина определяется по тем же справочным таблицам, что и [2]. Кривизну поверхности заготовки предлагается рассчитывать, используя формулу: (1) где - удельная кривизна, величина справочная [2]; -расстояние от "опасного" сечения цилиндрической поверхности заготовки, для которой ведется расчет, до ближайшей опоры заготовки при её установке в приспособлении; i - номер поверхности, для которой ведется расчет кривизны; j - номер поверхности, контактирующей с опорой (как правило, базовая поверхность). Это положение иллюстрирует эпюра погрешностей формы поверхностей заготовки (рисунок 2). В соответствии с приведенной формулой погрешности формы поверхностей заготовки следующие: При повторной обработке поверхностей величина погрешности форма определяется умножением исходной погрешности на коэффициент уточнения (как правило, величина этого коэффициента 0, 05). Из смысла величины следует, что кривизна поверхностей не может быть заранее задана и неизменна, она меняется в зависимости от применяемой схемы установки (в том числе и простой) на каждой конкретной операции. Необходимость расчета погрешности формы определяется характером и условиями решаемой задачи. Для деталей небольшой длины (L/D < 2 ) вместо кривизны определяется коробление ( ); величина приводится в [2].

Рисунок 2. Схема формирования и расчета погрешности формы поверхностей заготовки, вызванной искривлением её оси при установке на две опоры

Рисунок 2. Схема формирования и расчета погрешности формы поверхностей заготовки, вызванной искривлением её оси при установке на две опоры

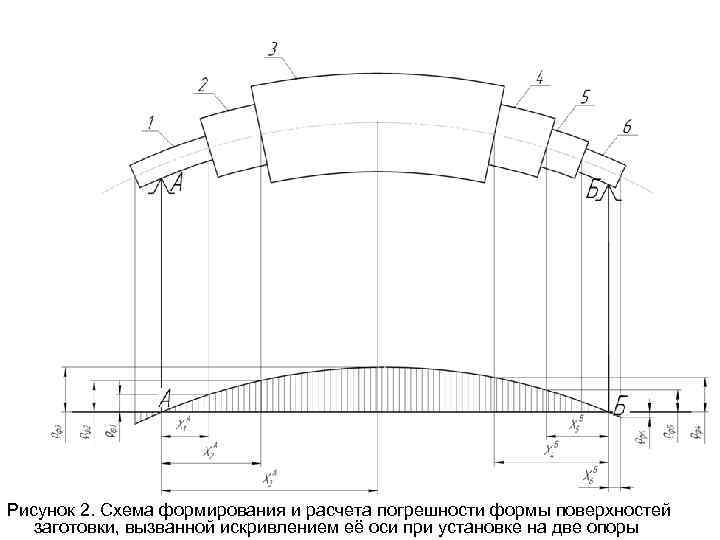

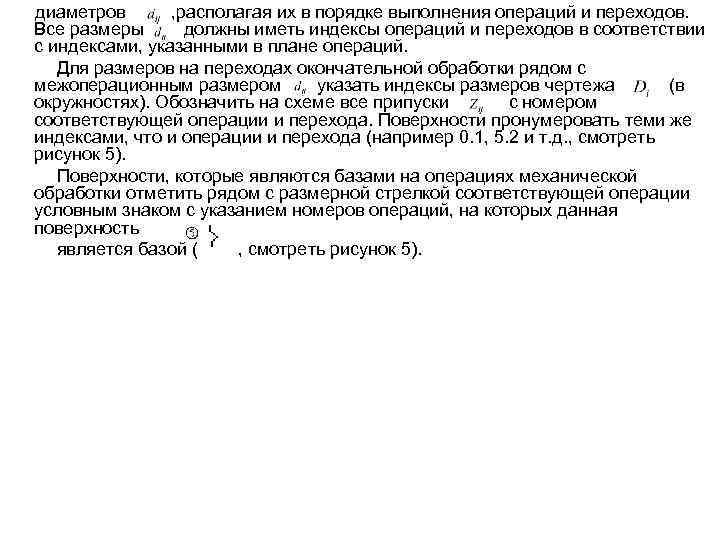

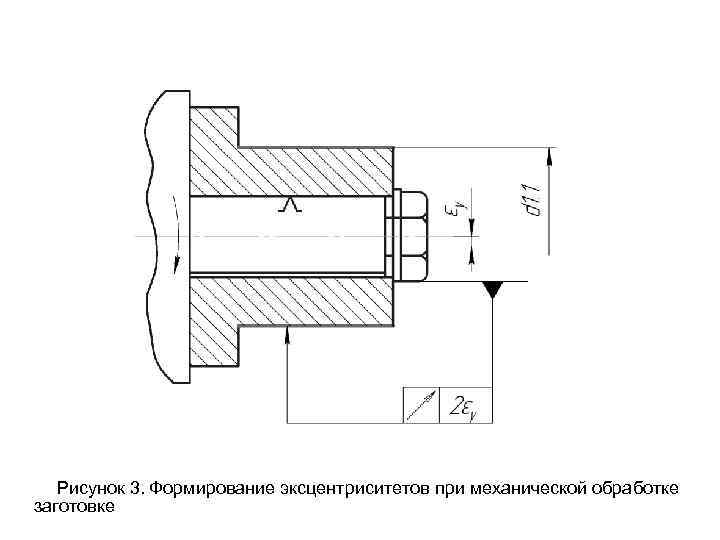

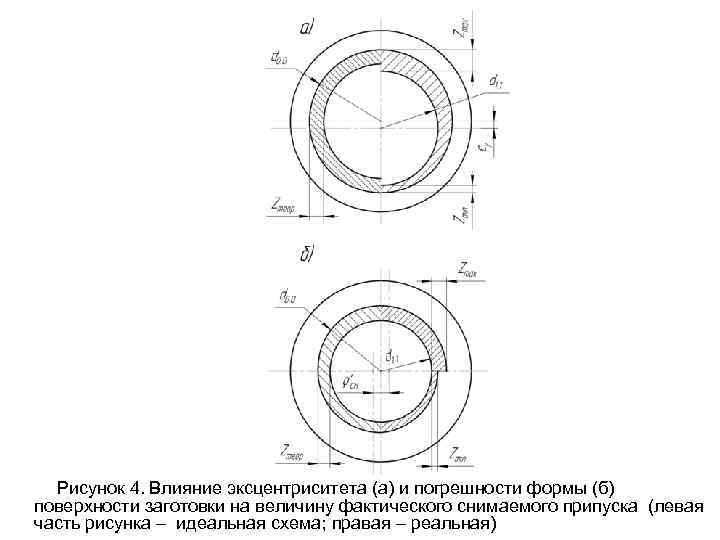

Влияние эксцентриситетов и погрешностей формы на снимаемый при обработке припуск При механической обработке эксцентриситеты возникают от действия большого количества факторов, но основным фактором, который предлагается учитывать в дальнейшие расчетах, является погрешность установки детали в приспособление. Погрешность установки в [2] обозначается символом. В качестве примера на рисунке 3 представлена обработка наружного диаметра втулки. В результате зазора между отверстием втулки и оправкой возникает погрешность установки, что приводит к возникновению радиального биения обрабатываемой поверхности относительно базового отверстия. В конечном итоге эксцентриситеты поверхностей и погрешности формы, независимо от причины их возникновения, приводят к тому, что при обработке этих поверхностей с них снимается неравномерный припуск (рисунок 4). Величина этой неравномерности должна быть выявлена в процессе расчета (или проверки) межоперационных технологических размеров, чтобы исключить ситуацию, когда величина минимального припуска окажется меньше допустимой по соображениям точности и качества обработки [1]. Построение схем обработки Схема обработки нужна для того, чтобы все переходы и операции технологического процесса представить как единое целое, как систему, без чего невозможно правильно решить поставленные задачи. Схема обработки цилиндрических поверхностей строится аналогично схеме обработки для линейных размеров. Она представляет собой контур заготовки, на котором отмечены все припуски и указаны все размеры. Для примера изготовления втулки схема обработки изображена на рисунке 5. Ось заготовки на схеме рекомендуется располагать вертикально, а саму заготовку условно изображать уменьшенной по высоте, но увеличенной по диаметру в пределах ширины листа. На схеме обработки следует нанести размерные стрелки

Влияние эксцентриситетов и погрешностей формы на снимаемый при обработке припуск При механической обработке эксцентриситеты возникают от действия большого количества факторов, но основным фактором, который предлагается учитывать в дальнейшие расчетах, является погрешность установки детали в приспособление. Погрешность установки в [2] обозначается символом. В качестве примера на рисунке 3 представлена обработка наружного диаметра втулки. В результате зазора между отверстием втулки и оправкой возникает погрешность установки, что приводит к возникновению радиального биения обрабатываемой поверхности относительно базового отверстия. В конечном итоге эксцентриситеты поверхностей и погрешности формы, независимо от причины их возникновения, приводят к тому, что при обработке этих поверхностей с них снимается неравномерный припуск (рисунок 4). Величина этой неравномерности должна быть выявлена в процессе расчета (или проверки) межоперационных технологических размеров, чтобы исключить ситуацию, когда величина минимального припуска окажется меньше допустимой по соображениям точности и качества обработки [1]. Построение схем обработки Схема обработки нужна для того, чтобы все переходы и операции технологического процесса представить как единое целое, как систему, без чего невозможно правильно решить поставленные задачи. Схема обработки цилиндрических поверхностей строится аналогично схеме обработки для линейных размеров. Она представляет собой контур заготовки, на котором отмечены все припуски и указаны все размеры. Для примера изготовления втулки схема обработки изображена на рисунке 5. Ось заготовки на схеме рекомендуется располагать вертикально, а саму заготовку условно изображать уменьшенной по высоте, но увеличенной по диаметру в пределах ширины листа. На схеме обработки следует нанести размерные стрелки

диаметров , располагая их в порядке выполнения операций и переходов. Все размеры должны иметь индексы операций и переходов в соответствии с индексами, указанными в плане операций. Для размеров на переходах окончательной обработки рядом с межоперационным размером указать индексы размеров чертежа (в окружностях). Обозначить на схеме все припуски с номером соответствующей операции и перехода. Поверхности пронумеровать теми же индексами, что и операции и перехода (например 0. 1, 5. 2 и т. д. , смотреть рисунок 5). Поверхности, которые являются базами на операциях механической обработки отметить рядом с размерной стрелкой соответствующей операции условным знаком с указанием номеров операций, на которых данная поверхность является базой ( , смотреть рисунок 5).

диаметров , располагая их в порядке выполнения операций и переходов. Все размеры должны иметь индексы операций и переходов в соответствии с индексами, указанными в плане операций. Для размеров на переходах окончательной обработки рядом с межоперационным размером указать индексы размеров чертежа (в окружностях). Обозначить на схеме все припуски с номером соответствующей операции и перехода. Поверхности пронумеровать теми же индексами, что и операции и перехода (например 0. 1, 5. 2 и т. д. , смотреть рисунок 5). Поверхности, которые являются базами на операциях механической обработки отметить рядом с размерной стрелкой соответствующей операции условным знаком с указанием номеров операций, на которых данная поверхность является базой ( , смотреть рисунок 5).

Рисунок 3. Формирование эксцентриситетов при механической обработке заготовке

Рисунок 3. Формирование эксцентриситетов при механической обработке заготовке

Рисунок 4. Влияние эксцентриситета (а) и погрешности формы (б) поверхности заготовки на величину фактического снимаемого припуска (левая часть рисунка – идеальная схема; правая – реальная)

Рисунок 4. Влияние эксцентриситета (а) и погрешности формы (б) поверхности заготовки на величину фактического снимаемого припуска (левая часть рисунка – идеальная схема; правая – реальная)

Рисунок 5. Схема формирования диаметральных технологических размеров

Рисунок 5. Схема формирования диаметральных технологических размеров

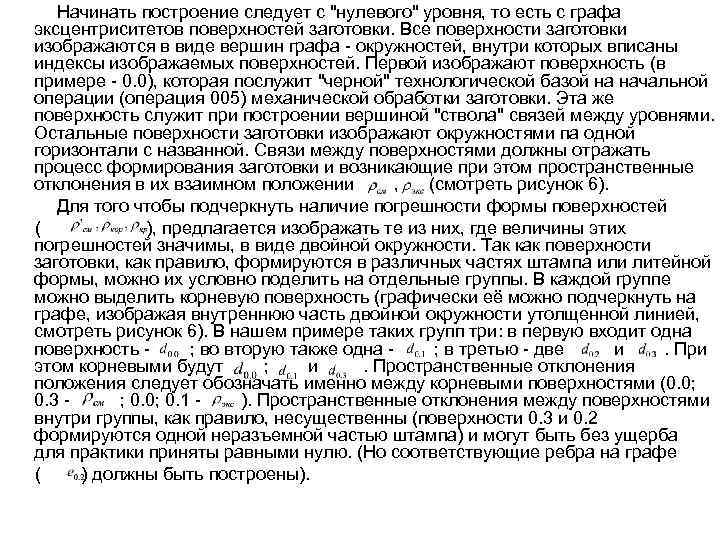

Построение графа эксцентриситетов При расчете и проверке межоперационных технологических размеров нужно знать и учитывать эксцентриситеты, так как они влияют на величину припусков диаметральных размеров и заданных по чертежу радиальных биений, без их учета возможен брак. Граф эксцентриситетов позволяет представить эти эксцентриситеты в наглядной и удобной для расчетов форме. Он является математической моделью технологического процесса. Пользуясь графом, можно правильно выявлять размерено цепи эксцентриситетов, устанавливать их взаимосвязь и составлять расчетные уравнения. Граф эксцентриситетов строится на основе знания факторов, порождающих несоосность поверхностей, и представляет собой дерево, где вершины - это образующие цилиндрических поверхностей, а ребра - несоосности (эксцентриситеты) этих поверхностей. На графе вершины обозначаются окружностью с номером соответствующей образующей (по схеме обработки), а ребра - односторонней стрелкой, направленной к обрабатываемой поверхности. На стрелках указывается символ эксцентриситета: , где i и j соответственно номера операции и перехода, на которых возникает эксцентриситет. Номер стрелки и номер вершины, куда она заходит, одинаковые. Граф эксцентриситетов, построений с использованием перечисленных обозначений по схеме обработки на рисунке 5, представлен на рисунке 6. Правила его построения следующие. Для удобства работы граф, как видно из рисунка 6, условно разбит на уровни (по порядку следования операций): каждая операция - это следующий уровень, заготовка - "нулевой" уровень. Все поверхности, формируемые на одной операции, располагается на одном уровне (по горизонтали); базовые поверхности - на одной вертикале. Базовые поверхности соединяются между собой утолщенными односторонними стрелками, остальные поверхности соединяются с базовыми тонкими односторонними стрелками.

Построение графа эксцентриситетов При расчете и проверке межоперационных технологических размеров нужно знать и учитывать эксцентриситеты, так как они влияют на величину припусков диаметральных размеров и заданных по чертежу радиальных биений, без их учета возможен брак. Граф эксцентриситетов позволяет представить эти эксцентриситеты в наглядной и удобной для расчетов форме. Он является математической моделью технологического процесса. Пользуясь графом, можно правильно выявлять размерено цепи эксцентриситетов, устанавливать их взаимосвязь и составлять расчетные уравнения. Граф эксцентриситетов строится на основе знания факторов, порождающих несоосность поверхностей, и представляет собой дерево, где вершины - это образующие цилиндрических поверхностей, а ребра - несоосности (эксцентриситеты) этих поверхностей. На графе вершины обозначаются окружностью с номером соответствующей образующей (по схеме обработки), а ребра - односторонней стрелкой, направленной к обрабатываемой поверхности. На стрелках указывается символ эксцентриситета: , где i и j соответственно номера операции и перехода, на которых возникает эксцентриситет. Номер стрелки и номер вершины, куда она заходит, одинаковые. Граф эксцентриситетов, построений с использованием перечисленных обозначений по схеме обработки на рисунке 5, представлен на рисунке 6. Правила его построения следующие. Для удобства работы граф, как видно из рисунка 6, условно разбит на уровни (по порядку следования операций): каждая операция - это следующий уровень, заготовка - "нулевой" уровень. Все поверхности, формируемые на одной операции, располагается на одном уровне (по горизонтали); базовые поверхности - на одной вертикале. Базовые поверхности соединяются между собой утолщенными односторонними стрелками, остальные поверхности соединяются с базовыми тонкими односторонними стрелками.

Начинать построение следует с "нулевого" уровня, то есть с графа эксцентриситетов поверхностей заготовки. Все поверхности заготовки изображаются в виде вершин графа - окружностей, внутри которых вписаны индексы изображаемых поверхностей. Первой изображают поверхность (в примере - 0. 0), которая послужит "черной" технологической базой на начальной операции (операция 005) механической обработки заготовки. Эта же поверхность служит при построении вершиной "ствола" связей между уровнями. Остальные поверхности заготовки изображают окружностями па одной горизонтали с названной. Связи между поверхностями должны отражать процесс формирования заготовки и возникающие при этом пространственные отклонения в их взаимном положении , (смотреть рисунок 6). Для того чтобы подчеркнуть наличие погрешности формы поверхностей ( ), предлагается изображать те из них, где величины этих погрешностей значимы, в виде двойной окружности. Так как поверхности заготовки, как правило, формируются в различных частях штампа или литейной формы, можно их условно поделить на отдельные группы. В каждой группе можно выделить корневую поверхность (графически её можно подчеркнуть на графе, изображая внутреннюю часть двойной окружности утолщенной линией, смотреть рисунок 6). В нашем примере таких групп три: в первую входит одна поверхность ; во вторую также одна ; в третью - две и. При этом корневыми будут ; и. Пространственные отклонения положения следует обозначать именно между корневыми поверхностями (0. 0; 0. 3 ; 0. 0; 0. 1 ). Пространственные отклонения между поверхностями внутри группы, как правило, несущественны (поверхности 0. 3 и 0. 2 формируются одной неразъемной частью штампа) и могут быть без ущерба для практики приняты равными нулю. (Но соответствующие ребра на графе ( ) должны быть построены).

Начинать построение следует с "нулевого" уровня, то есть с графа эксцентриситетов поверхностей заготовки. Все поверхности заготовки изображаются в виде вершин графа - окружностей, внутри которых вписаны индексы изображаемых поверхностей. Первой изображают поверхность (в примере - 0. 0), которая послужит "черной" технологической базой на начальной операции (операция 005) механической обработки заготовки. Эта же поверхность служит при построении вершиной "ствола" связей между уровнями. Остальные поверхности заготовки изображают окружностями па одной горизонтали с названной. Связи между поверхностями должны отражать процесс формирования заготовки и возникающие при этом пространственные отклонения в их взаимном положении , (смотреть рисунок 6). Для того чтобы подчеркнуть наличие погрешности формы поверхностей ( ), предлагается изображать те из них, где величины этих погрешностей значимы, в виде двойной окружности. Так как поверхности заготовки, как правило, формируются в различных частях штампа или литейной формы, можно их условно поделить на отдельные группы. В каждой группе можно выделить корневую поверхность (графически её можно подчеркнуть на графе, изображая внутреннюю часть двойной окружности утолщенной линией, смотреть рисунок 6). В нашем примере таких групп три: в первую входит одна поверхность ; во вторую также одна ; в третью - две и. При этом корневыми будут ; и. Пространственные отклонения положения следует обозначать именно между корневыми поверхностями (0. 0; 0. 3 ; 0. 0; 0. 1 ). Пространственные отклонения между поверхностями внутри группы, как правило, несущественны (поверхности 0. 3 и 0. 2 формируются одной неразъемной частью штампа) и могут быть без ущерба для практики приняты равными нулю. (Но соответствующие ребра на графе ( ) должны быть построены).

Рисунок 6. Граф эксцентриситетов поверхностей

Рисунок 6. Граф эксцентриситетов поверхностей

Граф эксцентриситетов поверхностей заготовки достраивается эксцентриситетами и поверхностями, формируемыми на последующих уровнях (операциях механической обработки) вплоть до финишного. Построение ведется в последовательности, зафиксированной в виде плана и схемы обработки. Связь между уровнями осуществляется по корневым вершинам (изображаются утолщенной окружностью) – поверхностям, которые служат технологическими базами на соответствующих операциях (вершины 0. 0; 5. 7; 10. 1; 15. 1; 30. 1; 35. 1). Величина эксцентриситетов этих связей равна погрешности установки в радиальном направлении на операциях механической обработки (где i - номер операция). Величина является справочной [2], при построение графа ее рекомендуется указать на ребрах графа. На одной горизонтали с вершиной - базой (например, 5. 7, рисунок 6) следует располагать вершины (окружности, проведенные тонкой линией) , соответствующие всем остальным поверхностям, формируемым на данной операции (5. 1 – 5. 6), соединяя их с базой связями - эксцентриситетами. Так как поверхности эти формируются о одной установки, то величины этих эксцентриситетов ( )можно принять равными нулю. Если останется операция, поверхности которой не представлены на графе, то для такой операции нужно изобразить одинарными окружностями обрабатываемые на ней поверхности, соединить их ребрами с поверхностью, полученной на первом переходе данной операций (величина этих эксцентриситетов также равна нуль), а последнюю - с вершиной-базой данной операции (величина этого эксцентриситета равна ). Если подобных операций несколько» то для них повторить описанное построение (на рисунке 6 таких операций нет).

Граф эксцентриситетов поверхностей заготовки достраивается эксцентриситетами и поверхностями, формируемыми на последующих уровнях (операциях механической обработки) вплоть до финишного. Построение ведется в последовательности, зафиксированной в виде плана и схемы обработки. Связь между уровнями осуществляется по корневым вершинам (изображаются утолщенной окружностью) – поверхностям, которые служат технологическими базами на соответствующих операциях (вершины 0. 0; 5. 7; 10. 1; 15. 1; 30. 1; 35. 1). Величина эксцентриситетов этих связей равна погрешности установки в радиальном направлении на операциях механической обработки (где i - номер операция). Величина является справочной [2], при построение графа ее рекомендуется указать на ребрах графа. На одной горизонтали с вершиной - базой (например, 5. 7, рисунок 6) следует располагать вершины (окружности, проведенные тонкой линией) , соответствующие всем остальным поверхностям, формируемым на данной операции (5. 1 – 5. 6), соединяя их с базой связями - эксцентриситетами. Так как поверхности эти формируются о одной установки, то величины этих эксцентриситетов ( )можно принять равными нулю. Если останется операция, поверхности которой не представлены на графе, то для такой операции нужно изобразить одинарными окружностями обрабатываемые на ней поверхности, соединить их ребрами с поверхностью, полученной на первом переходе данной операций (величина этих эксцентриситетов также равна нуль), а последнюю - с вершиной-базой данной операции (величина этого эксцентриситета равна ). Если подобных операций несколько» то для них повторить описанное построение (на рисунке 6 таких операций нет).

Построенный граф должен представлять собой связанное дерево и не иметь замкнутых контуров. Для последующих расчетов граф эксцентриситетов должен быть дополнен условными обозначениями заданных радиальных биений и эксцентриситетов припусков. Радиальные биения указываются в виде двойной линии связи между соответствующими поверхностями и обозначаются символом (по чертежу). На рисунке 6 так обозначены заданные радиальные биения и Припуски ( ) снимаемые при обработке заготовки изображаются ломаной линией и заканчиваются односторонней стрелкой, причем стрелка указывает направление (последовательность) формирования поверхностей в соответствии с планом , и схемой обработки (поверхность 5. 1 формируется из поверхности заготовки 0 при снятии на операции 005 припуска ; смотреть рисунки 5, 6). Биения, заданные рабочим чертежом детали ( ), и припуски ( ) являются замыкающими звеньями образовавшихся на графе размерных цепей эксцентриситетов, а эксцентриситеты положения поверхностей заготовки и переходов механической обработка - составляющими звеньями размерных цепей. Каждая размерная цепь представляет собой замкнутый контур, где одно замыкающее и одно или несколько составляющих звеньев. Учитывая, что величина снимаемого припуска зависит от погрешностей положения и формы обрабатываемых поверхностей (смотреть рисунки 3, 4), можно представить всю величину припуска в виде двух составляющих: где - минимально допустимая величина припуска, обеспечивающая качество обработки ( смотреть [1]); - погрешность припуска, зависящая от погрешностей формы обрабатываемой поверхности и ее пространственного положения.

Построенный граф должен представлять собой связанное дерево и не иметь замкнутых контуров. Для последующих расчетов граф эксцентриситетов должен быть дополнен условными обозначениями заданных радиальных биений и эксцентриситетов припусков. Радиальные биения указываются в виде двойной линии связи между соответствующими поверхностями и обозначаются символом (по чертежу). На рисунке 6 так обозначены заданные радиальные биения и Припуски ( ) снимаемые при обработке заготовки изображаются ломаной линией и заканчиваются односторонней стрелкой, причем стрелка указывает направление (последовательность) формирования поверхностей в соответствии с планом , и схемой обработки (поверхность 5. 1 формируется из поверхности заготовки 0 при снятии на операции 005 припуска ; смотреть рисунки 5, 6). Биения, заданные рабочим чертежом детали ( ), и припуски ( ) являются замыкающими звеньями образовавшихся на графе размерных цепей эксцентриситетов, а эксцентриситеты положения поверхностей заготовки и переходов механической обработка - составляющими звеньями размерных цепей. Каждая размерная цепь представляет собой замкнутый контур, где одно замыкающее и одно или несколько составляющих звеньев. Учитывая, что величина снимаемого припуска зависит от погрешностей положения и формы обрабатываемых поверхностей (смотреть рисунки 3, 4), можно представить всю величину припуска в виде двух составляющих: где - минимально допустимая величина припуска, обеспечивающая качество обработки ( смотреть [1]); - погрешность припуска, зависящая от погрешностей формы обрабатываемой поверхности и ее пространственного положения.

Таким образом, величина , как и определяться как замыкающее звено размерной цепи графе эксцентриситетов. Так, размерная цепь погрешности припуска включает составляющие звенья и , размерная цепь радиального биения включает составляющее звено. Для проведения дальнейших расчетов необходимо установить величины эксцентриситетов и погрешностей формы поверхностей, указанных на графе. Как уже отмечалось, погрешности, связанные с получением заготовки ( ) и установкой заготовок ( ) при механической обработке, приведены в источнике [2]. Их конкретное цифровое выражение может быть найдено с использованием следующих формул: - для поверхностей заготовки (3) где - определяется как или ; - для поверхностей, подвергнутых механической обработке: (4) где для поверхностей, являющихся корневыми (поверхностей - баз) , и для поверхностей, сформированных за одну установку с корневой; (5) ; где - эксцентриситеты составлявших звеньев размерной цепи припуска m - число составляющих звеньев; - погрешность формы поверхности, с которой снимается припуск (учитывается только при первоначальной обработке поверхностей заготовки, в

Таким образом, величина , как и определяться как замыкающее звено размерной цепи графе эксцентриситетов. Так, размерная цепь погрешности припуска включает составляющие звенья и , размерная цепь радиального биения включает составляющее звено. Для проведения дальнейших расчетов необходимо установить величины эксцентриситетов и погрешностей формы поверхностей, указанных на графе. Как уже отмечалось, погрешности, связанные с получением заготовки ( ) и установкой заготовок ( ) при механической обработке, приведены в источнике [2]. Их конкретное цифровое выражение может быть найдено с использованием следующих формул: - для поверхностей заготовки (3) где - определяется как или ; - для поверхностей, подвергнутых механической обработке: (4) где для поверхностей, являющихся корневыми (поверхностей - баз) , и для поверхностей, сформированных за одну установку с корневой; (5) ; где - эксцентриситеты составлявших звеньев размерной цепи припуска m - число составляющих звеньев; - погрешность формы поверхности, с которой снимается припуск (учитывается только при первоначальной обработке поверхностей заготовки, в

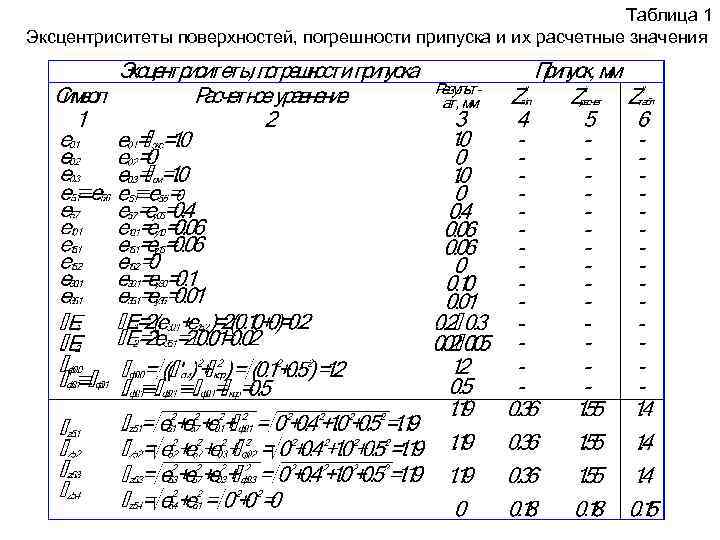

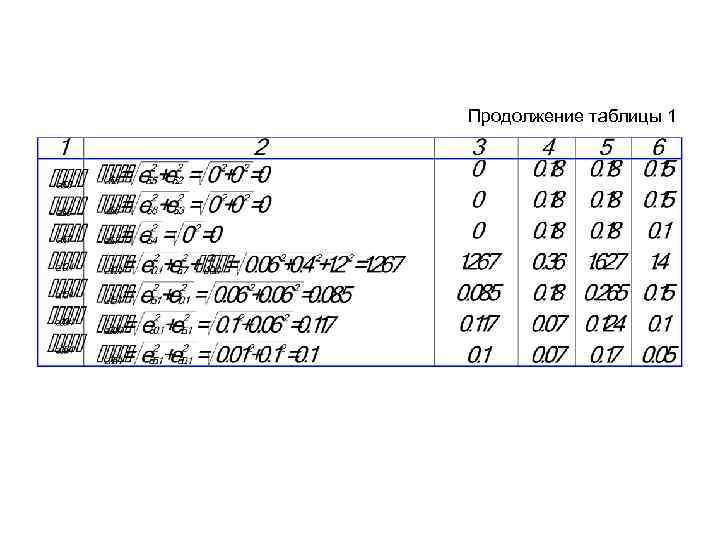

- для проверки технических условий на изготовление детали (проверка биений ) (6) На погрешность формы конкретной поверхности заготовки в общем случае могут оказывать влияние все три составляющих: , в общем случае, формула для расчета имеет вид (7) где k - количество cоставляющих, определяющих форму поверхности. Расчеты названных погрешностей рекомендуется оформлять в виде таблицы 1. Причем погрешности формы рассчитываются только для поверхностей заготовки. В общем случае таблица 1 состоит из 4 -х блоков: расчета эксцентриситетов поверхностей; проверка технологических условий (ТУ) на выполнение поверхностей детали; расчета погрешностей формы поверхностей; расчета погрешностей и значений припусков на обработку. Правила заполнения таблицы 1. Столбец I заполнять поблочно, в последовательности формирования уровней на графе эксцентриситетов. 2. Столбец 2 заполнять согласно расчетным формулам (3 -7). Значения погрешностей для расчетов в блоках эксцентриситетов и погрешностей формы - из источника [2]. 3. Столбец 3. В него занести принятый (округленный, скорректированный при необходимости) результат. Для блока проверки ТУ в этом столбце сравниваются расчетное ( ) и заданное чертежом детали ( ) значения

- для проверки технических условий на изготовление детали (проверка биений ) (6) На погрешность формы конкретной поверхности заготовки в общем случае могут оказывать влияние все три составляющих: , в общем случае, формула для расчета имеет вид (7) где k - количество cоставляющих, определяющих форму поверхности. Расчеты названных погрешностей рекомендуется оформлять в виде таблицы 1. Причем погрешности формы рассчитываются только для поверхностей заготовки. В общем случае таблица 1 состоит из 4 -х блоков: расчета эксцентриситетов поверхностей; проверка технологических условий (ТУ) на выполнение поверхностей детали; расчета погрешностей формы поверхностей; расчета погрешностей и значений припусков на обработку. Правила заполнения таблицы 1. Столбец I заполнять поблочно, в последовательности формирования уровней на графе эксцентриситетов. 2. Столбец 2 заполнять согласно расчетным формулам (3 -7). Значения погрешностей для расчетов в блоках эксцентриситетов и погрешностей формы - из источника [2]. 3. Столбец 3. В него занести принятый (округленный, скорректированный при необходимости) результат. Для блока проверки ТУ в этом столбце сравниваются расчетное ( ) и заданное чертежом детали ( ) значения

ТУ (допуск на величину радиального биения ). При сравнении должно выполняться условие. (8) Если данное условие не выполняется, то следует, не производя дальнейших расчетов, предпринять действия для обеспечения его выполнения: - уменьшить составляющие погрешностей, входящих в выражение (6), за счет применения более точных приспособлений или использования в качестве технологических баз более точных поверхностей; - пересмотреть схему обработки с таким расчетом, чтобы связь между поверхностями, оговоренными в ТУ, стала как можно более короткой (как для в примере). Это можно обеспечить, производя обработку этих поверхностей за одну установку, либо при использовании одной из поверхностей в качестве технологической базы при обработке другой. 1. 2. Расчет диаметральных технологических размеров Расчет диаметральных размеров заключается в последовательном прибавлении к размеру, заданному в чертеже, номинальных значений припусков на всех переходах механической обработки. Номинальные значения припусков( ) задаются на сторону. Величина их определяется как наибольшее из и (таблица 1 ), где определяется из выражения (2). Диаметральные технологические размеры рассчитают по формуле (9) где - диаметральный размер на предшествующем переходе, мм (искомая величина); - диаметральный размер данного перехода, мм (известная величина). Знак "+" для расчетов размеров наружных, а знак "-" для внутренних цилиндрических поверхностей.

ТУ (допуск на величину радиального биения ). При сравнении должно выполняться условие. (8) Если данное условие не выполняется, то следует, не производя дальнейших расчетов, предпринять действия для обеспечения его выполнения: - уменьшить составляющие погрешностей, входящих в выражение (6), за счет применения более точных приспособлений или использования в качестве технологических баз более точных поверхностей; - пересмотреть схему обработки с таким расчетом, чтобы связь между поверхностями, оговоренными в ТУ, стала как можно более короткой (как для в примере). Это можно обеспечить, производя обработку этих поверхностей за одну установку, либо при использовании одной из поверхностей в качестве технологической базы при обработке другой. 1. 2. Расчет диаметральных технологических размеров Расчет диаметральных размеров заключается в последовательном прибавлении к размеру, заданному в чертеже, номинальных значений припусков на всех переходах механической обработки. Номинальные значения припусков( ) задаются на сторону. Величина их определяется как наибольшее из и (таблица 1 ), где определяется из выражения (2). Диаметральные технологические размеры рассчитают по формуле (9) где - диаметральный размер на предшествующем переходе, мм (искомая величина); - диаметральный размер данного перехода, мм (известная величина). Знак "+" для расчетов размеров наружных, а знак "-" для внутренних цилиндрических поверхностей.

Таблица 1 Эксцентриситеты поверхностей, погрешности припуска и их расчетные значения

Таблица 1 Эксцентриситеты поверхностей, погрешности припуска и их расчетные значения

Продолжение таблицы 1

Продолжение таблицы 1

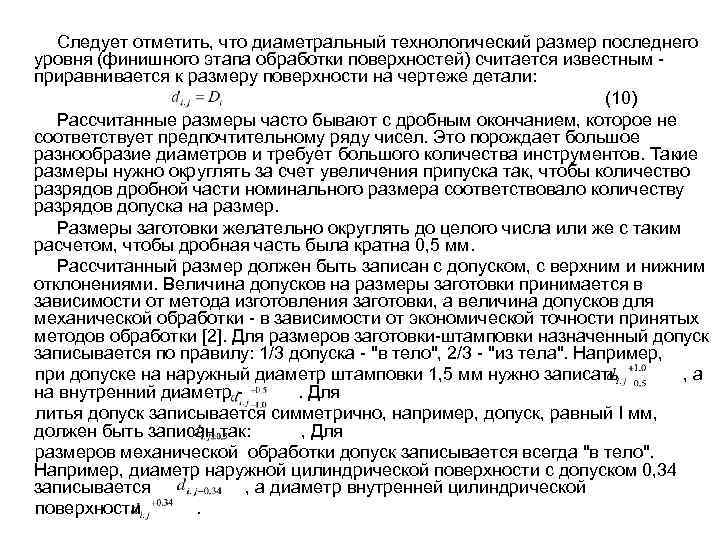

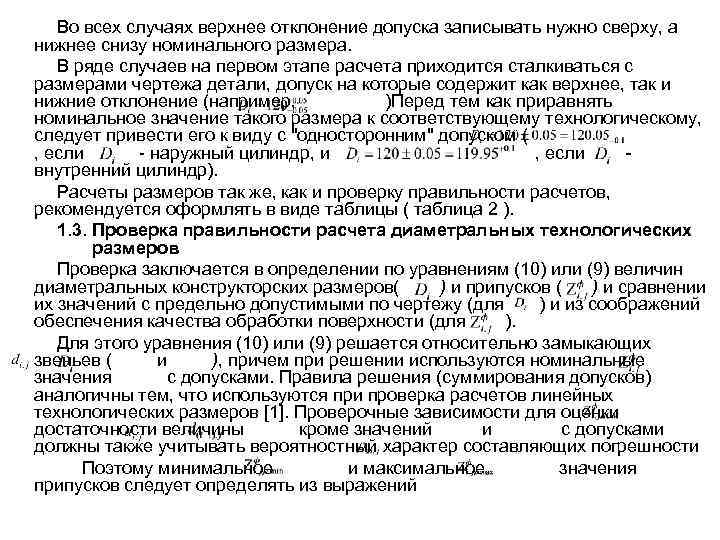

Следует отметить, что диаметральный технологический размер последнего уровня (финишного этапа обработки поверхностей) считается известным приравнивается к размеру поверхности на чертеже детали: (10) Рассчитанные размеры часто бывают с дробным окончанием, которое не соответствует предпочтительному ряду чисел. Это порождает большое разнообразие диаметров и требует большого количества инструментов. Такие размеры нужно округлять за счет увеличения припуска так, чтобы количество разрядов дробной части номинального размера соответствовало количеству разрядов допуска на размер. Размеры заготовки желательно округлять до целого числа или же с таким расчетом, чтобы дробная часть была кратна 0, 5 мм. Рассчитанный размер должен быть записан с допуском, с верхним и нижним отклонениями. Величина допусков на размеры заготовки принимается в зависимости от метода изготовления заготовки, а величина допусков для механической обработки - в зависимости от экономической точности принятых методов обработки [2]. Для размеров заготовки-штамповки назначенный допуск записывается по правилу: 1/3 допуска - "в тело", 2/3 - "из тела". Например, при допуске на наружный диаметр штамповки 1, 5 мм нужно записать , а на внутренний диаметр. Для литья допуск записывается симметрично, например, допуск, равный I мм, должен быть записан так: , Для размеров механической обработки допуск записывается всегда "в тело". Например, диаметр наружной цилиндрической поверхности с допуском 0, 34 записывается , а диаметр внутренней цилиндрической поверхности.

Следует отметить, что диаметральный технологический размер последнего уровня (финишного этапа обработки поверхностей) считается известным приравнивается к размеру поверхности на чертеже детали: (10) Рассчитанные размеры часто бывают с дробным окончанием, которое не соответствует предпочтительному ряду чисел. Это порождает большое разнообразие диаметров и требует большого количества инструментов. Такие размеры нужно округлять за счет увеличения припуска так, чтобы количество разрядов дробной части номинального размера соответствовало количеству разрядов допуска на размер. Размеры заготовки желательно округлять до целого числа или же с таким расчетом, чтобы дробная часть была кратна 0, 5 мм. Рассчитанный размер должен быть записан с допуском, с верхним и нижним отклонениями. Величина допусков на размеры заготовки принимается в зависимости от метода изготовления заготовки, а величина допусков для механической обработки - в зависимости от экономической точности принятых методов обработки [2]. Для размеров заготовки-штамповки назначенный допуск записывается по правилу: 1/3 допуска - "в тело", 2/3 - "из тела". Например, при допуске на наружный диаметр штамповки 1, 5 мм нужно записать , а на внутренний диаметр. Для литья допуск записывается симметрично, например, допуск, равный I мм, должен быть записан так: , Для размеров механической обработки допуск записывается всегда "в тело". Например, диаметр наружной цилиндрической поверхности с допуском 0, 34 записывается , а диаметр внутренней цилиндрической поверхности.

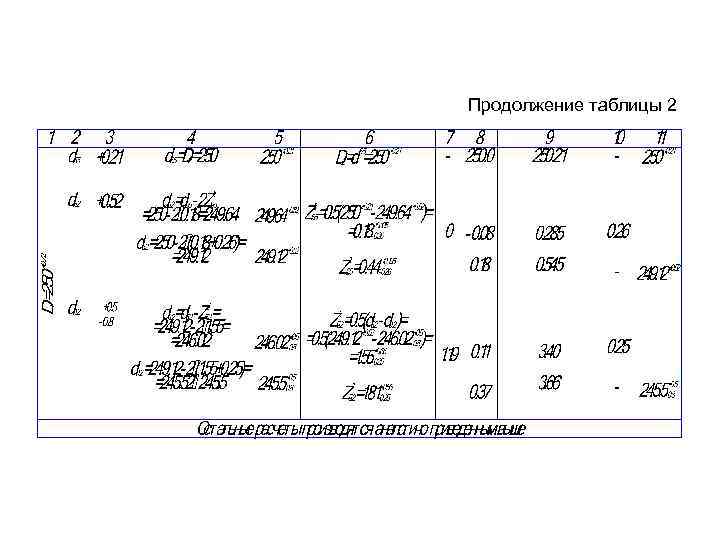

Во всех случаях верхнее отклонение допуска записывать нужно сверху, а нижнее снизу номинального размера. В ряде случаев на первом этапе расчета приходится сталкиваться с размерами чертежа детали, допуск на которые содержит как верхнее, так и нижние отклонение (например, )Перед тем как приравнять номинальное значение такого размера к соответствующему технологическому, следует привести его к виду с "односторонним" допуском ( , если - наружный цилиндр, и , если внутренний цилиндр). Расчеты размеров так же, как и проверку правильности расчетов, рекомендуется оформлять в виде таблицы ( таблица 2 ). 1. 3. Проверка правильности расчета диаметральных технологических размеров Проверка заключается в определении по уравнениям (10) или (9) величин диаметральных конструкторских размеров( ) и припусков ( ) и сравнении их значений с предельно допустимыми по чертежу (для ) и из соображений обеспечения качества обработки поверхности (для ). Для этого уравнения (10) или (9) решается относительно замыкающих звеньев ( и ), причем при решении используются номинальные значения с допусками. Правила решения (суммирования допусков) аналогичны тем, что используются при проверка расчетов линейных технологических размеров [1]. Проверочные зависимости для оценки достаточности величины кроме значений и с допусками должны также учитывать вероятностный характер составляющих погрешности Поэтому минимальное и максимальное значения припусков следует определять из выражений

Во всех случаях верхнее отклонение допуска записывать нужно сверху, а нижнее снизу номинального размера. В ряде случаев на первом этапе расчета приходится сталкиваться с размерами чертежа детали, допуск на которые содержит как верхнее, так и нижние отклонение (например, )Перед тем как приравнять номинальное значение такого размера к соответствующему технологическому, следует привести его к виду с "односторонним" допуском ( , если - наружный цилиндр, и , если внутренний цилиндр). Расчеты размеров так же, как и проверку правильности расчетов, рекомендуется оформлять в виде таблицы ( таблица 2 ). 1. 3. Проверка правильности расчета диаметральных технологических размеров Проверка заключается в определении по уравнениям (10) или (9) величин диаметральных конструкторских размеров( ) и припусков ( ) и сравнении их значений с предельно допустимыми по чертежу (для ) и из соображений обеспечения качества обработки поверхности (для ). Для этого уравнения (10) или (9) решается относительно замыкающих звеньев ( и ), причем при решении используются номинальные значения с допусками. Правила решения (суммирования допусков) аналогичны тем, что используются при проверка расчетов линейных технологических размеров [1]. Проверочные зависимости для оценки достаточности величины кроме значений и с допусками должны также учитывать вероятностный характер составляющих погрешности Поэтому минимальное и максимальное значения припусков следует определять из выражений

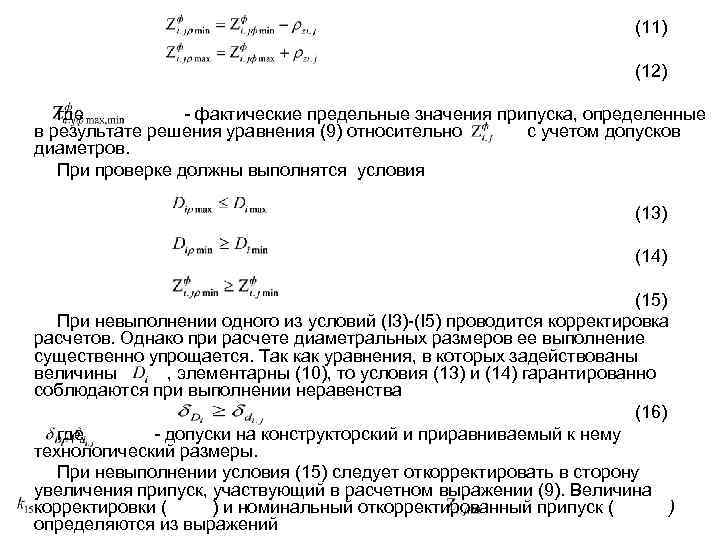

(11) (12) где - фактические предельные значения припуска, определенные в результате решения уравнения (9) относительно с учетом допусков диаметров. При проверке должны выполнятся условия (13) (14) (15) При невыполнении одного из условий (I 3)-(I 5) проводится корректировка расчетов. Однако при расчете диаметральных размеров ее выполнение существенно упрощается. Так как уравнения, в которых задействованы величины , элементарны (10), то условия (13) и (14) гарантированно соблюдаются при выполнении неравенства (16) где - допуски на конструкторский и приравниваемый к нему технологический размеры. При невыполнении условия (15) следует откорректировать в сторону увеличения припуск, участвующий в расчетном выражении (9). Величина корректировки ( ) и номинальный откорректированный припуск ( ) определяются из выражений

(11) (12) где - фактические предельные значения припуска, определенные в результате решения уравнения (9) относительно с учетом допусков диаметров. При проверке должны выполнятся условия (13) (14) (15) При невыполнении одного из условий (I 3)-(I 5) проводится корректировка расчетов. Однако при расчете диаметральных размеров ее выполнение существенно упрощается. Так как уравнения, в которых задействованы величины , элементарны (10), то условия (13) и (14) гарантированно соблюдаются при выполнении неравенства (16) где - допуски на конструкторский и приравниваемый к нему технологический размеры. При невыполнении условия (15) следует откорректировать в сторону увеличения припуск, участвующий в расчетном выражении (9). Величина корректировки ( ) и номинальный откорректированный припуск ( ) определяются из выражений

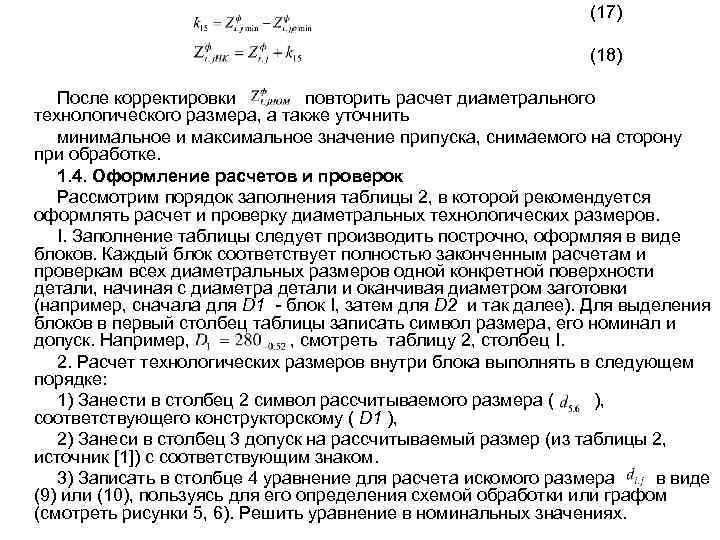

(17) (18) После корректировки повторить расчет диаметрального технологического размера, а также уточнить минимальное и максимальное значение припуска, снимаемого на сторону при обработке. 1. 4. Оформление расчетов и проверок Рассмотрим порядок заполнения таблицы 2, в которой рекомендуется оформлять расчет и проверку диаметральных технологических размеров. I. Заполнение таблицы следует производить построчно, оформляя в виде блоков. Каждый блок соответствует полностью законченным расчетам и проверкам всех диаметральных размеров одной конкретной поверхности детали, начиная с диаметра детали и оканчивая диаметром заготовки (например, сначала для D 1 - блок I, затем для D 2 и так далее). Для выделения блоков в первый столбец таблицы записать символ размера, его номинал и допуск. Например, , смотреть таблицу 2, столбец I. 2. Расчет технологических размеров внутри блока выполнять в следующем порядке: 1) Занести в столбец 2 символ рассчитываемого размера ( ), соответствующего конструкторскому ( D 1 ), 2) Занеси в столбец 3 допуск на рассчитываемый размер (из таблицы 2, источник [1]) с соответствующим знаком. 3) Записать в столбце 4 уравнение для расчета искомого размера в виде (9) или (10), пользуясь для его определения схемой обработки или графом (смотреть рисунки 5, 6). Решить уравнение в номинальных значениях.

(17) (18) После корректировки повторить расчет диаметрального технологического размера, а также уточнить минимальное и максимальное значение припуска, снимаемого на сторону при обработке. 1. 4. Оформление расчетов и проверок Рассмотрим порядок заполнения таблицы 2, в которой рекомендуется оформлять расчет и проверку диаметральных технологических размеров. I. Заполнение таблицы следует производить построчно, оформляя в виде блоков. Каждый блок соответствует полностью законченным расчетам и проверкам всех диаметральных размеров одной конкретной поверхности детали, начиная с диаметра детали и оканчивая диаметром заготовки (например, сначала для D 1 - блок I, затем для D 2 и так далее). Для выделения блоков в первый столбец таблицы записать символ размера, его номинал и допуск. Например, , смотреть таблицу 2, столбец I. 2. Расчет технологических размеров внутри блока выполнять в следующем порядке: 1) Занести в столбец 2 символ рассчитываемого размера ( ), соответствующего конструкторскому ( D 1 ), 2) Занеси в столбец 3 допуск на рассчитываемый размер (из таблицы 2, источник [1]) с соответствующим знаком. 3) Записать в столбце 4 уравнение для расчета искомого размера в виде (9) или (10), пользуясь для его определения схемой обработки или графом (смотреть рисунки 5, 6). Решить уравнение в номинальных значениях.

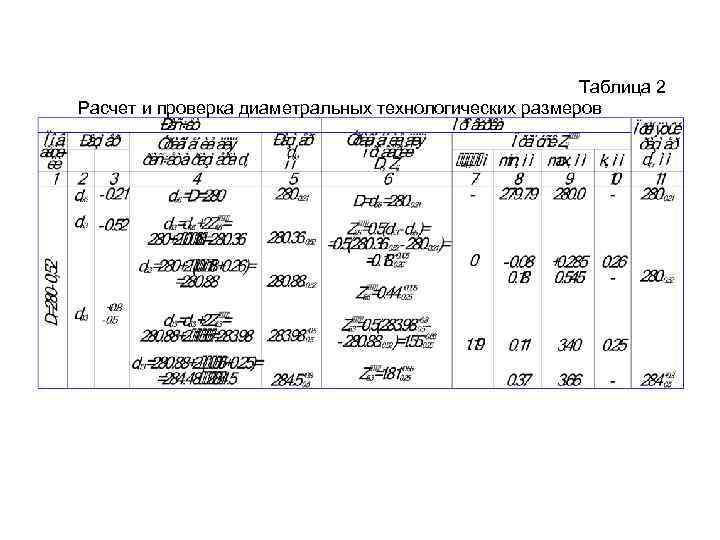

Таблица 2 Расчет и проверка диаметральных технологических размеров

Таблица 2 Расчет и проверка диаметральных технологических размеров

Продолжение таблицы 2

Продолжение таблицы 2

4) Записать в столбец 5 номинальное значение найденного размера с допуском. Допуск должен быть задан "в тело". На этом собственно расчет закончен. Далее следует проверка. 5) Записать в столбец 6 то же уравнение, что записано в столбце 4, но решаемое относительно замыкающего звена (Di или ). Решить уравнение, подставляя в него значения составляющих; звеньев в виде номиналов с допусками. Суммировать величины, входящие в уравнение размерной цепи , следует алгебраически, при суммировании отрицательных слагаемых отклонения ( верхнее и нижнее значения допусков) следует поменять местами. Из результата решения уравнения в столбце 6 следует определить фактические предельные значения с учетом нижнего отклонения для min и верхнего отклонения для max и использовать их для определения расчетных предельных значений ( ) согласно выражениям (11, 12). Для упрощения этих расчетов необходимо следующее. 6) Занести в столбец 7 соответствующие проверяемым припускам значения из таблицы I. 7) Вычислить и записать в столбцы 8 и 9 расчетные предельные значения Di и (определение предельных значений Di производится так же, как для Si [1]) 8) Проверить выполнение условий (13. . . 15), При невыполнении условий (13, 14) проверить допуск , обеспечивая выполнение условия (16). При невыполнении условия (15) произвести расчет величины корректировки ( ) номинального значения припуска (17). Занести эту величину с соответствующим знаком в столбец 10. 9) Рассчитать скорректированное номинальное значение ( ) припуска (18) и повторить с использованием этого значения расчет в столбце 4.

4) Записать в столбец 5 номинальное значение найденного размера с допуском. Допуск должен быть задан "в тело". На этом собственно расчет закончен. Далее следует проверка. 5) Записать в столбец 6 то же уравнение, что записано в столбце 4, но решаемое относительно замыкающего звена (Di или ). Решить уравнение, подставляя в него значения составляющих; звеньев в виде номиналов с допусками. Суммировать величины, входящие в уравнение размерной цепи , следует алгебраически, при суммировании отрицательных слагаемых отклонения ( верхнее и нижнее значения допусков) следует поменять местами. Из результата решения уравнения в столбце 6 следует определить фактические предельные значения с учетом нижнего отклонения для min и верхнего отклонения для max и использовать их для определения расчетных предельных значений ( ) согласно выражениям (11, 12). Для упрощения этих расчетов необходимо следующее. 6) Занести в столбец 7 соответствующие проверяемым припускам значения из таблицы I. 7) Вычислить и записать в столбцы 8 и 9 расчетные предельные значения Di и (определение предельных значений Di производится так же, как для Si [1]) 8) Проверить выполнение условий (13. . . 15), При невыполнении условий (13, 14) проверить допуск , обеспечивая выполнение условия (16). При невыполнении условия (15) произвести расчет величины корректировки ( ) номинального значения припуска (17). Занести эту величину с соответствующим знаком в столбец 10. 9) Рассчитать скорректированное номинальное значение ( ) припуска (18) и повторить с использованием этого значения расчет в столбце 4.

Примечание: Округление расчетных размеров до предпочтительного значения желательно производить именно на данном этапе, то есть после корректировки. 10) После определения скорректированного размера необходимо повторить проверку и рассчитать и (11, 12) Величина понадобится при расчете режимов резания: назначение глубины резания, определение числа проходов и сил резания. 11) При выполнении условия (15) значение откорректированного размера с допуском занести в столбец 11. Если проверочные условия (13. . . 15) будут выполнены сразу (что должна показать первая проверка), то расчетное значение размера, полученное в столбце 4, после подстановки допуска сразу заносится в столбец 11. Округление полученного размера произвести здесь же. После произведенного расчета одного технологического размера (заполнение одной строки таблицы) переходят к расчету следующего и так до тех пор, пока не будут проведены расчеты всех технологических размеров данного блока - от финишной обработки до заготовки. После этого переходят к следующему блоку, определяют технологические размеры для получения другой поверхности детали и так до тех пор, пока все размеры Di не будут охвачены расчетами. В нашем примере (смотреть таблицу 2) вначале производятся расчеты для поверхности детали D 1 (первый блок). При этом определяются операционные технологические размеры , и размер заготовки. То есть расчеты ведутся в последовательности, обратной по отношению к последовательности формирования размеров согласно плану обработки. Затем рассчитываются размеры для поверхности D 2 (второй блок размеры , , ) и так далее, пока не будут определены все операционные технологические размеры, обозначенные на схеме обработка. 2. Особенности расчета пространственных погрешностей положенияцилиндрических поверхностей при сложной установке В разделе I рассматривались расчета в условиях простой установки

Примечание: Округление расчетных размеров до предпочтительного значения желательно производить именно на данном этапе, то есть после корректировки. 10) После определения скорректированного размера необходимо повторить проверку и рассчитать и (11, 12) Величина понадобится при расчете режимов резания: назначение глубины резания, определение числа проходов и сил резания. 11) При выполнении условия (15) значение откорректированного размера с допуском занести в столбец 11. Если проверочные условия (13. . . 15) будут выполнены сразу (что должна показать первая проверка), то расчетное значение размера, полученное в столбце 4, после подстановки допуска сразу заносится в столбец 11. Округление полученного размера произвести здесь же. После произведенного расчета одного технологического размера (заполнение одной строки таблицы) переходят к расчету следующего и так до тех пор, пока не будут проведены расчеты всех технологических размеров данного блока - от финишной обработки до заготовки. После этого переходят к следующему блоку, определяют технологические размеры для получения другой поверхности детали и так до тех пор, пока все размеры Di не будут охвачены расчетами. В нашем примере (смотреть таблицу 2) вначале производятся расчеты для поверхности детали D 1 (первый блок). При этом определяются операционные технологические размеры , и размер заготовки. То есть расчеты ведутся в последовательности, обратной по отношению к последовательности формирования размеров согласно плану обработки. Затем рассчитываются размеры для поверхности D 2 (второй блок размеры , , ) и так далее, пока не будут определены все операционные технологические размеры, обозначенные на схеме обработка. 2. Особенности расчета пространственных погрешностей положенияцилиндрических поверхностей при сложной установке В разделе I рассматривались расчета в условиях простой установки

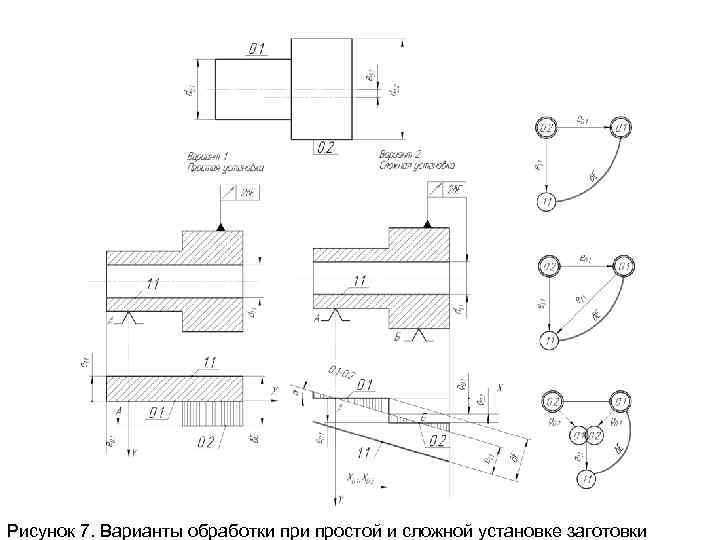

заготовки, когда базирование в радиальном направлении на всех операциях осуществлялось по одной цилиндрической поверхности. В производственной практике распространен также и другой случай установки - по двум цилиндрическим поверхностям с использованием центров, люнетов, призм и т. д. Такую установку назовем сложной. Расчеты погрешностей при сложной установке имеют некоторые особенности. Эти особенности возникает по той причине, что, в отличие от простой установки, погрешности взаимного положения цилиндрических поверхностей включает не только параллельный сдвиг осей, но и их поворот, возникающий вследствие несооснооти двух базирующих поверхностей и погрешности их диаметров. Такую погрешность, в отличие от эксцентриситета , будем называть пространственным отклонением и обозначать символом. Таким образом, в состав размерных цепей эксцентриситетов в качестве членов уравнений будут входить не только эксцентриситеты, но и пространственные отклонения. Пространственные отклонения можно вводить в расчеты с помощью графов размерных цепей. Рассмотрим пример. На рисунке 7 представлена заготовка (исходная или промежуточная) и операция сверления отверстия в ней. Операция осуществляется в первом варианте - по схеме простой установки, во втором по схеме сложной установки. Требуется обеспечив выполнение технического условия на разностенность. Для варианта простой установки построен граф (смотреть рисунок 7 а), при этом выполнялись обычные правила (смотреть раздел I). Для варианта сложной установки (смотреть рисунок 7 б) представлен граф, выполненный по тем же правилам. Можно заметить, что вершина 1. 1 связана с двумя базами (01 и 02). и на графе образовался замкнутый контур эксцентриситетов, что противоречит закономерностям формирования размерной структуры. Размерная цепь потеряла определенность. В самом деле заданный эксцентриситет теперь формально может быть определен из двух уравнений

заготовки, когда базирование в радиальном направлении на всех операциях осуществлялось по одной цилиндрической поверхности. В производственной практике распространен также и другой случай установки - по двум цилиндрическим поверхностям с использованием центров, люнетов, призм и т. д. Такую установку назовем сложной. Расчеты погрешностей при сложной установке имеют некоторые особенности. Эти особенности возникает по той причине, что, в отличие от простой установки, погрешности взаимного положения цилиндрических поверхностей включает не только параллельный сдвиг осей, но и их поворот, возникающий вследствие несооснооти двух базирующих поверхностей и погрешности их диаметров. Такую погрешность, в отличие от эксцентриситета , будем называть пространственным отклонением и обозначать символом. Таким образом, в состав размерных цепей эксцентриситетов в качестве членов уравнений будут входить не только эксцентриситеты, но и пространственные отклонения. Пространственные отклонения можно вводить в расчеты с помощью графов размерных цепей. Рассмотрим пример. На рисунке 7 представлена заготовка (исходная или промежуточная) и операция сверления отверстия в ней. Операция осуществляется в первом варианте - по схеме простой установки, во втором по схеме сложной установки. Требуется обеспечив выполнение технического условия на разностенность. Для варианта простой установки построен граф (смотреть рисунок 7 а), при этом выполнялись обычные правила (смотреть раздел I). Для варианта сложной установки (смотреть рисунок 7 б) представлен граф, выполненный по тем же правилам. Можно заметить, что вершина 1. 1 связана с двумя базами (01 и 02). и на графе образовался замкнутый контур эксцентриситетов, что противоречит закономерностям формирования размерной структуры. Размерная цепь потеряла определенность. В самом деле заданный эксцентриситет теперь формально может быть определен из двух уравнений

Рисунок 7. Варианты обработки простой и сложной установке заготовки

Рисунок 7. Варианты обработки простой и сложной установке заготовки

Результаты расчетов будут различными и в любом случае - неверными. Следовательно, представленный граф неадекватен реальной размерной структуре. Дело в том, что при сложной установке создается дополнительная геометрическая реальность - общая ось двух базирующих поверхностей. На графе рисунок 7 б общая ось отсутствует. Введем её с помощью фиктивной вершины 0. I-0. 2 (смотреть рисунок 7 в). Эта вершина соответствует переходу установки заготовки в приспособления на базы А и Б и образует условный уровень, предшествующий уровню непосредственного выполнения операции 1. 1 - сверлению. Теперь уже от этой новой вершины начнется построение уровней для последующих операций. В результате образования общей оси все поверхности заготовки переориентируются в пространстве, возникают новые связи - пространственные отклонения осей реальных поверхностей относительно общей оси. Эти связи на графе изображены пунктирными стрелками (смотреть рисунок 7 в). Они образуют замкнутый контур эксцентриситетов и пространственных отклонений, ограниченный общей осью и двумя базами. Этот контур назовем контуром общей оси или просто контуром. Уравнения размерных цепей, проходящих через контур, теперь определяются однозначно: в каждое уравнение включается то ребро , которое образует кратчайшую размерную цепь, поэтому из двух уравнений, которые можно было бы составить по этому графу, где первое справедливо, второе ошибочно. С введением в структуру графа общих осей становятся возможными дальнейшие расчеты.

Результаты расчетов будут различными и в любом случае - неверными. Следовательно, представленный граф неадекватен реальной размерной структуре. Дело в том, что при сложной установке создается дополнительная геометрическая реальность - общая ось двух базирующих поверхностей. На графе рисунок 7 б общая ось отсутствует. Введем её с помощью фиктивной вершины 0. I-0. 2 (смотреть рисунок 7 в). Эта вершина соответствует переходу установки заготовки в приспособления на базы А и Б и образует условный уровень, предшествующий уровню непосредственного выполнения операции 1. 1 - сверлению. Теперь уже от этой новой вершины начнется построение уровней для последующих операций. В результате образования общей оси все поверхности заготовки переориентируются в пространстве, возникают новые связи - пространственные отклонения осей реальных поверхностей относительно общей оси. Эти связи на графе изображены пунктирными стрелками (смотреть рисунок 7 в). Они образуют замкнутый контур эксцентриситетов и пространственных отклонений, ограниченный общей осью и двумя базами. Этот контур назовем контуром общей оси или просто контуром. Уравнения размерных цепей, проходящих через контур, теперь определяются однозначно: в каждое уравнение включается то ребро , которое образует кратчайшую размерную цепь, поэтому из двух уравнений, которые можно было бы составить по этому графу, где первое справедливо, второе ошибочно. С введением в структуру графа общих осей становятся возможными дальнейшие расчеты.

Геометрические отклонения и общую ось, относительно которой эти отклонения возникают, можно наглядно представить с помощью эпюр (смотреть рисунок 7 а, б). Для варианта I при простой установке заготовки эпюра, иллюстрирующая отклонения в положении поверхностей 0. 1, 0. 2, 1. 1 относительно некоторой оси (в системе ХАY), представлена в виде заштрихованных прямоугольников, высота которых в масштабе (или, приближенно, в соотношениях) изображает величину пространственных погрешностей (в данном случае - эксцентриситетов и ). Начало координат системы совмещено с местом действия опоры А (точка или плоскость базирования - А ) и осью базовой поверхности 0. 1. Величины и иллюстрируют формирование погрешности. Анализ представленной эпюры позволяет сделать вывод о постоянстве величин эксцентриситетов в сечениях цилиндрических поверхностей заготовки и детали. При сложной установке (смотреть рисунок 7 б) картина меняется. Эпюра построена следующим образом. Выбрана одна из базирующих поверхностей (0. 1) и её ось в виде отрезка прямой проведена на координатной оси X. От оси 0. 1 на расстоянии заданного графом эксцентриситета представлена вторая поверхность заготовки - 0. 2. На этих отрезках 0. 1 и 0. 2 отмечены места опор А и Б и через них проведена общая ось 0. 1 -0. 2. Получившиеся треугольные площадки (пространственные отклонения ) заштрихованы. Основной вывод - величина отклонений изменяется по сечениям и зависит от расстояния до рассматриваемого сечения. Максимальные значения указаны в правой части эпюры, там же показан результат – сформировавшийся при сверлении эксцентриситет. Можно заметить, что при сложной установке (вариант 2) он формируется иначе, чем при простой. Эпюра применяется для определения величин пространственных отклонений ( ), которые в последующем используются в расчете (смотреть формулу (5)), аналогично величинам.

Геометрические отклонения и общую ось, относительно которой эти отклонения возникают, можно наглядно представить с помощью эпюр (смотреть рисунок 7 а, б). Для варианта I при простой установке заготовки эпюра, иллюстрирующая отклонения в положении поверхностей 0. 1, 0. 2, 1. 1 относительно некоторой оси (в системе ХАY), представлена в виде заштрихованных прямоугольников, высота которых в масштабе (или, приближенно, в соотношениях) изображает величину пространственных погрешностей (в данном случае - эксцентриситетов и ). Начало координат системы совмещено с местом действия опоры А (точка или плоскость базирования - А ) и осью базовой поверхности 0. 1. Величины и иллюстрируют формирование погрешности. Анализ представленной эпюры позволяет сделать вывод о постоянстве величин эксцентриситетов в сечениях цилиндрических поверхностей заготовки и детали. При сложной установке (смотреть рисунок 7 б) картина меняется. Эпюра построена следующим образом. Выбрана одна из базирующих поверхностей (0. 1) и её ось в виде отрезка прямой проведена на координатной оси X. От оси 0. 1 на расстоянии заданного графом эксцентриситета представлена вторая поверхность заготовки - 0. 2. На этих отрезках 0. 1 и 0. 2 отмечены места опор А и Б и через них проведена общая ось 0. 1 -0. 2. Получившиеся треугольные площадки (пространственные отклонения ) заштрихованы. Основной вывод - величина отклонений изменяется по сечениям и зависит от расстояния до рассматриваемого сечения. Максимальные значения указаны в правой части эпюры, там же показан результат – сформировавшийся при сверлении эксцентриситет. Можно заметить, что при сложной установке (вариант 2) он формируется иначе, чем при простой. Эпюра применяется для определения величин пространственных отклонений ( ), которые в последующем используются в расчете (смотреть формулу (5)), аналогично величинам.

Для определения величин можно использовать два метода; расчетнографический или расчетно-аналитический. Каждый из названных методов может дополнять другой - в зависимости от задачи расчета. В основе обоих методов лежит представление общей оси как прямой линии, расположенной в принятой системе координат под определенным углом. Подробное изложение вышеназванных методов приведено в третьей части методических указаний.

Для определения величин можно использовать два метода; расчетнографический или расчетно-аналитический. Каждый из названных методов может дополнять другой - в зависимости от задачи расчета. В основе обоих методов лежит представление общей оси как прямой линии, расположенной в принятой системе координат под определенным углом. Подробное изложение вышеназванных методов приведено в третьей части методических указаний.

ЛИТЕРАТУРА 1. Курганович В. О. , Лукьянчиков В. Н. Мордвинов Б. С. Методические указания по расчету технологических размеров при проектировании технологических процессов механической обработки. Омск: Изд. Ом. ПИ, 1985. Ч. 1. 31 с. 2. Справочник технолога-машиностроителя /Под ред. А. Г. Косиловой и Р. К. Мещерякова. 3 -е изд. М. : Машиностроение, т. 1, 694 с, 1972.

ЛИТЕРАТУРА 1. Курганович В. О. , Лукьянчиков В. Н. Мордвинов Б. С. Методические указания по расчету технологических размеров при проектировании технологических процессов механической обработки. Омск: Изд. Ом. ПИ, 1985. Ч. 1. 31 с. 2. Справочник технолога-машиностроителя /Под ред. А. Г. Косиловой и Р. К. Мещерякова. 3 -е изд. М. : Машиностроение, т. 1, 694 с, 1972.