L5_BSU.ppt

- Количество слайдов: 20

• Метод газового центрифугирования начал разрабатываться в 1940 -х годах, технологические трудности отодвинули его промышленную реализацию на три десятилетия. Градиент давления газа во вращающемся цилиндре ротора в зависимости от расстояния от оси вращения выражается формулой d. P/dr = ρ∙ω2∙r, где ρ - плотность газа, ω – угловая скорость, r – расстояние от оси. Для идеального газа имеем: ρ = PM/RT. M – молекулярный вес, R – газовая постоянная (R = 8, 314 Дж∙моль-1∙К-1), T – температура (ºК). Таким образом, давление экспоненциально зависит от квадрата линейной скорости V = ω∙r P = P 0∙exp (M∙ω2∙r 2/2 RT) = P 0∙exp (M∙V 2/2 RT) Давление очень сильно зависит от линейной скорости: при V = 400 м/с давление у стенки ротора в 20 000 раз больше давления на оси. Концентрация тяжёлого газа выше у наружной стенки ротора. У стенки ротора практически создаётся очень тонкая плёнка тяжёлого движущегося в осевом направлении газа. По центру ближе к оси газ движется в одном направлении, а по стенке ротора – в другом. Это создаёт противоточную циркуляцию газа.

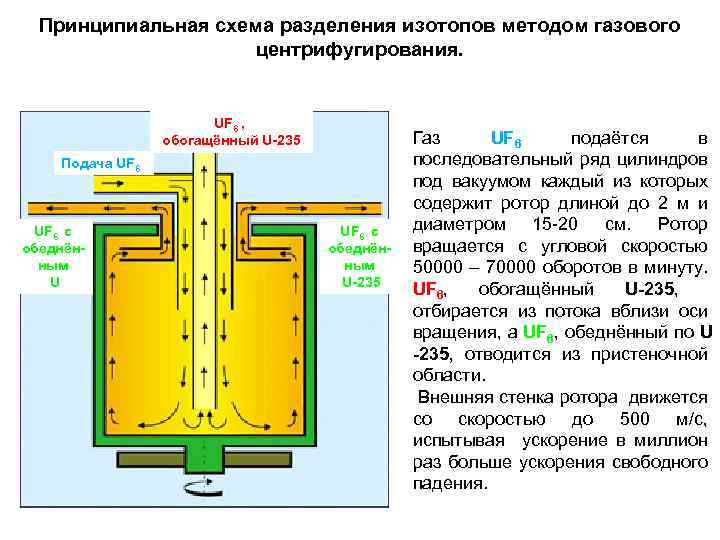

Принципиальная схема разделения изотопов методом газового центрифугирования. UF 6 , обогащённый U-235 Подача UF 6 с oбеднённым U UF 6 с обеднённым U-235 Газ UF 6 подаётся в последовательный ряд цилиндров под вакуумом каждый из которых содержит ротор длиной до 2 м и диаметром 15 -20 см. Ротор вращается с угловой скоростью 50000 – 70000 оборотов в минуту. UF 6, обогащённый U-235, отбирается из потока вблизи оси вращения, а UF 6, обеднённый по U -235, отводится из пристеночной области. Внешняя стенка ротора движется со скоростью до 500 м/с, испытывая ускорение в миллион раз больше ускорения свободного падения.

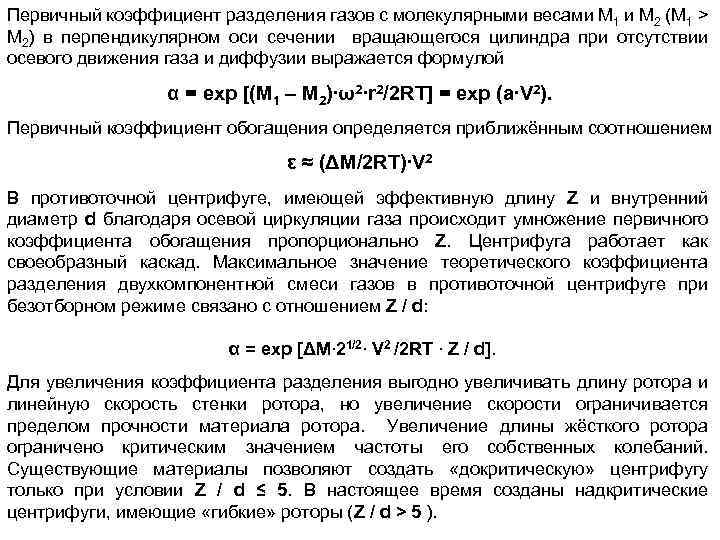

Первичный коэффициент разделения газов с молекулярными весами М 1 и М 2 (М 1 > М 2) в перпендикулярном оси сечении вращающегося цилиндра при отсутствии осевого движения газа и диффузии выражается формулой α = exp [(M 1 – М 2)∙ω2∙r 2/2 RT] = exp (a∙V 2). Первичный коэффициент обогащения определяется приближённым соотношением ε ≈ (ΔМ/2 RT)∙V 2 В противоточной центрифуге, имеющей эффективную длину Z и внутренний диаметр d благодаря осевой циркуляции газа происходит умножение первичного коэффициента обогащения пропорционально Z. Центрифуга работает как своеобразный каскад. Максимальное значение теоретического коэффициента разделения двухкомпонентной смеси газов в противоточной центрифуге при безотборном режиме связано с отношением Z / d: α = exp [ΔМ∙ 21/2∙ V 2 /2 RT ∙ Z / d]. Для увеличения коэффициента разделения выгодно увеличивать длину ротора и линейную скорость стенки ротора, но увеличение скорости ограничивается пределом прочности материала ротора. Увеличение длины жёсткого ротора ограничено критическим значением частоты его собственных колебаний. Существующие материалы позволяют создать «докритическую» центрифугу только при условии Z / d ≤ 5. В настоящее время созданы надкритические центрифуги, имеющие «гибкие» роторы (Z / d > 5 ).

Каскад центрифуг на обогатительном заводе в Европе Удельные энергетические затраты метода газового центрифугирования значительно ниже - 50 к. Вт∙ч/ЕРР – по сравнению затратами метода газовой диффузии (2500 к. Вт∙ч/ЕРР), который в России уже не используется.

Обогатительные мощности- действующие и планируемые(106 ЕРР/год) Страна Компании и заводы 2005 2008 2015 France Areva, Georges Besse I & II 10. 8 7 Germany. Netherlands-UK Urenco: Gronau, Germany; Almelo, Netherlands; Capenhurst, UK. 8. 1 11 12. 1 Japan JNFL, Rokkaasho 0. 15 0. 75 USA USEC, Paducah & Piketo 11. 3 3. 8 USA Urenco, New Mexico 0 0 5. 9 USA Areva, Idaho Falls 0 0 1 Россия Aнгарск, Новоуральск, Зеленогорск, Северск 20 25 33 China CNNC, Hanzhun & Lanzhou 1 1. 3 3 Другие 0. 005 0. 1 0. 3 Сумма ЕРР 51. 355 59. 65 68. 85 Потребность 48 -46 47 - 61

Продолжаются поиск и исследования новых методов обогащения урана для нужд ядерной энергетики с целью уменьшить стоимость ядерного топлива и уменьшить экологический вред производства. Кратко рассмотрим два других принципиально отличных метода: лазерный метод разделения изотопов и аэродинамический метод. • Лазерный метод разделения изотопов основан на резонансном поглощения света атомами и молекулами. Изотопные эффекты в спектрах поглощения атомов (молекул) обусловлены различием масс и других характеристик изотопов. Например, пик поглощения атома 238 U от 502, 74 нм сдвигается к 502, 73 нм в 235 U. Путём настройки лазера на линии резонансного поглощения атомом (молекулой) определённой массы можно переводить их в возбуждённое состояние, не затрагивая атомы (молекулы) другого изотопа. Селективно возбуждённые атомы (молекулы) с 235 U в отличие от невозбуждённых атомов (молекул) 238 U характеризуются: üотличием физических и химических свойств, благодаря которым становятся химически более активными; üпонижением порога ионизации, что облегчает перевод их в ионизированное состояние при облучении соответствующим излучением; üпонижением порога диссоциации, в результате чего молекулы с данным изотопом легче распадаются.

В США разрабатывались две технологии лазерного разделения изотопов: 1. ALVIS (Atomic Vapor Laser Isotope Separation - лазерное разделение изотопов в атомарном газе). Атомы 235 U ионизируются настроенными в резонанс лазером и отклоняются электрическим полем. Принципиально, метод является перспективным для обогащения урана даже из отвалов газоцентробежных заводов. Этим методом можно также разделять изотопы плутония. После почти 2 миллиардных ($) затрат на исследования и развитие метода это направление было закрыто в пользу другого лазерного метода – SILEX. 1. SILEX – процесс резонансной фотодиссоциации молекул 235 UF 6, которые превращаются путём отрыва одного атома фтора в молекулу 235 UF 5, которые отделяются от молекул UF 6. Процесс использующий UF 6 хорошо вписывается в уже существующий ядерный цикл. Но технические трудности и большие затраты заставили США в настоящее время отказаться от промышленного внедрения лазерного метода в пользу газоцентробежной технологии.

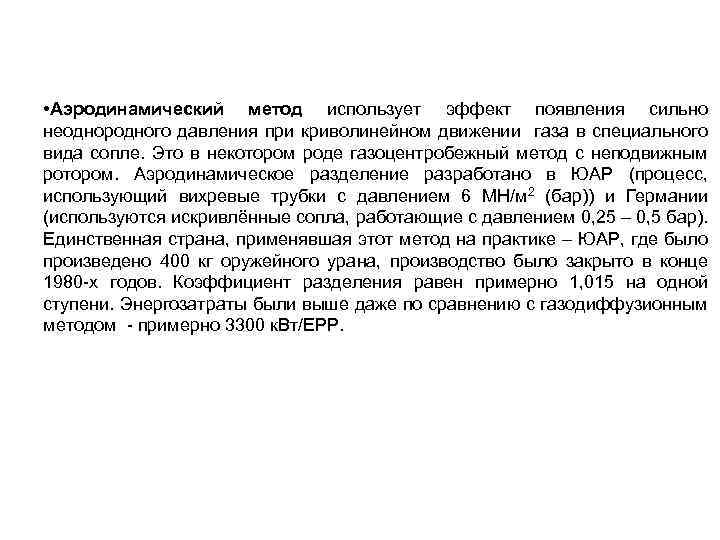

• Аэродинамический метод использует эффект появления сильно неоднородного давления при криволинейном движении газа в специального вида сопле. Это в некотором роде газоцентробежный метод с неподвижным ротором. Аэродинамическое разделение разработано в ЮАР (процесс, использующий вихревые трубки с давлением 6 МН/м 2 (бар)) и Германии (используются искривлённые сопла, работающие с давлением 0, 25 – 0, 5 бар). Единственная страна, применявшая этот метод на практике – ЮАР, где было произведено 400 кг оружейного урана, производство было закрыто в конце 1980 -х годов. Коэффициент разделения равен примерно 1, 015 на одной ступени. Энергозатраты были выше даже по сравнению с газодиффузионным методом - примерно 3300 к. Вт/ЕРР.

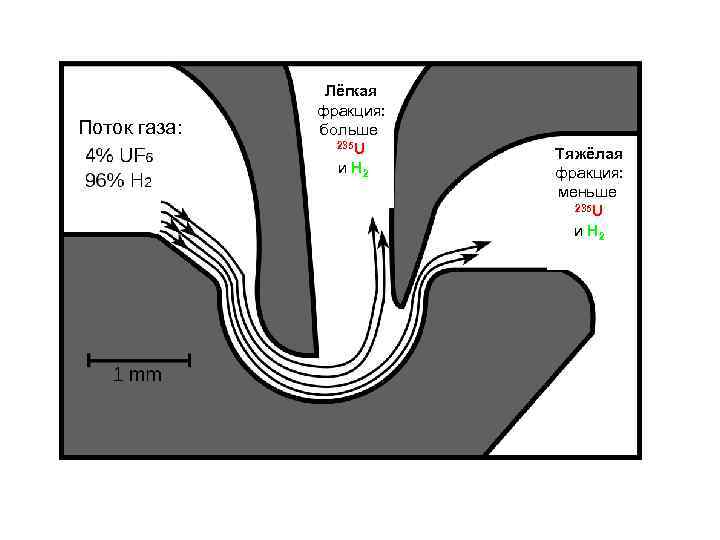

Поток газа: Лёгкая фракция: больше 235 U и H 2 Тяжёлая фракция: меньше 235 U и H 2

4. 3. Изготовление ядерного топлива Ядерное топливо - вещество, которое используется в ядерных реакторах для осуществления цепной ядерной реакции деления. Ядерное топливо принципиально отличается от других видов топлива, используемых человечеством, оно чрезвычайно высокоэффективно, но и весьма опасно для человека и может стать причиной очень серьёзных аварий, что накладывает множество ограничений на его использование из соображений безопасности. По этой и многим другим причинам ядерное топливо гораздо сложнее в применении, чем любой вид органического топлива, и требует множества специальных технических и организационных мер при его использовании, а также высокую квалификацию имеющего с ним дело персонала. По своему химическому состав используются следующие типы топлива: 1. металлическое топливо; 2. карбидное топливо; 3. нитридное топливо; 4. жидкое солевое топливо; 5. оксидное топливо. Ядерное топливо обычно используется в ядерных реакторах в виде таблеток размером порядка сантиметра, где оно обычно располагается в герметично закрытых тепловыделяющих элементах (ТВЭЛах), которые в свою очередь для удобства использования объединяются по нескольку сотен в тепловыделяющие сборки (ТВС).

Общие требования к ядерному топливу: • • высокая температура плавления и кипения (2000 – 3000 ºС); высокая способность удерживать продукты деления; хорошая теплопроводность; низкое содержание примесей с высоким сечением поглощения нейтронов; способность сохранять свои параметры при высоких выгораниях топлива; небольшое увеличение объёма при поглощении больших нейтронных доз; химическая совместимость с оболочками ТВЭЛов; технологичность производства. Металлическое топливо: металлический уран, различные сплавы урана с алюминием, цирконием, кремнием, молибденом и уран-циркониевый гидрид (UZr. H). Такие же сплавы могут быть изготовлены с плутонием и другими актинидами при внедрении замкнутого топливного цикла. Большим преимуществом металлического ядерного является высокая атомарная плотность делящихся ядер. Металлическое топливо также обладает высокой теплопроводностью. Но по другим параметрам качества металлическое топливо сильно уступает другим видам топлива. Например рабочая температура металлического урана ограничена 660 °C. При этой температуре происходит фазовый переход, в котором изменяется кристаллическая структура урана. Фазовый переход сопровождается увеличением объёма урана, что может привести к разрушению оболочки ТВЭЛов.

Карбидное топливо (соединения металла с углеродом, например, UC и Pu. C) привлекательно как обладающее высокой плотностью, высокой температурой плавления и высокой теплопроводностью. Например, UC имеет характеристики: плотность – 13, 63 г/см 3, точка плавления – 2350 °C, теплопроводность при 1000 °C – 17, 7 Вт/(м∙К). Карбидное топлива рассматривается как перспективные для реакторов Поколения – IV (Generation - IV). Нитридное топливо (соединения урана с азотом, например, UN 2 и U 2 N 3) обладают высокой плотностью, высокой температурой плавления и высокой теплопроводностью. Мононитрид урана (UN) имеет характеристики: плотность – 14, 3 г/см 3, точка плавления – 2650 °C, теплопроводность при 1000 °C – 18, 5 Вт/(м∙К). Это топливо является перспективным для быстрых реакторов с жидкометаллическим теплоносителем. Недостатком нитридного топлива является образование большого количества 14 C путём реакции 14 N (n, p) 14 C. Для уменьшения наработки 14 C предлагается производит нитридное топливо, используя обогащённый изотопом 15 N (0, 366 % в природе) азот. Расплавленное солевое топливо – это растворённое ядерное топлив в виде тетрафторида урана UF 4 в гомогенной расплавленной солевой зоне быстрого реактора. В США в 1964 – 1969 годах работал экспериментальный реактор с расплавленной активной зоной, содержащей смесь фторидных соединений лития, бериллия, тория-232 и сильно обогащённого урана при температуре до 705 °C. Такого типа реакторы очень удобны для непрерывной очистки топлива от накопленных продуктов деления и трансплутониевых элементов, но пока не используются в промышленных масштабах.

Оксидное топливо получило наиболее широкое распространение в виде диоксида урана UO 2 и Pu. O 2. Диоксид урана - вещество тёмно-коричневого, почти чёрного, цвета. Температура плавления диоксида урана равна 2875 °C, плотность – 10, 2 г/см 3. У соединения UO 2 нет фазовых переходов, мало подвержена распуханию при высоком выгорании топлива. Диоксид урана не взаимодействует с цирконием, ниобием и нержавеющей сталью и другими материалами при высоких температурах. Основной недостаток керамического топлива – низкая теплопроводность – 4, 5 Вт/(м∙К) при 800 °C, которая ограничивает удельную мощность реактора по температуре плавления, так как уже при умеренных тепловых потоках в реакторах ВВЭР на двуокиси урана не превышает 1, 4× 103 к. Вт/м 3, при этом максимальная температура в стержневых ТВЭЛах достигает 2200 °C. Кроме того, горячая керамика очень хрупка и может растрескиваться. После процесса обогащения урана UF 6 переводится в диоксид урана UO 2, из которого путём прессования и горячего спекания изготавливаются топливные таблетки. Существуют строгие предельно допустимые концентрации по содержанию примесей в порошке UO 2. Например содержание Th не должно превышать 10 мкг на 1 кг. Для реакторов ВВЭР используют цилиндрические таблетки диоксида урана ø 7, 5 х 10 мм около 1, 5 мм, а для РБМК используются таблетки диоксида ø 11, 5 х 15 мм без отверстия. Центральное отверстие в таблетках ВВЭР предназначено для выхода газообразных продуктов деления в верхний газосборник твэла, сейчас изучается возможность делать таблетки без отверстия.

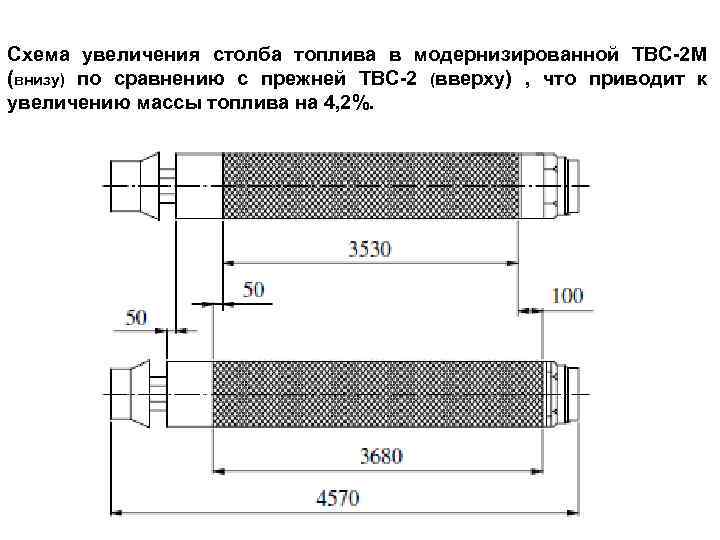

Свежие топливные таблетки оксидного уранового топлива Топливные таблетки укладываются в ТВЭЛ обшей длины 4570 мм – тонкостенная герметичная циркониевая трубка с толщиной стенки 6, 9 мм и сложными концевиками для крепления при сборке в тепловыделяющей сборке (ТВС). В твэле современной ТВС-2 М для реактора ВВЭР – 1200 проекта АЭС – 2006 длина топливного столбика равна 3680 мм, и масса топлива равна 1637 г. ТВС содержит всего 312 стержней, подавляющее большинство из которых являются содержат топливо. В реактор ВВЭР-1000 загружаются 163 ТВС.

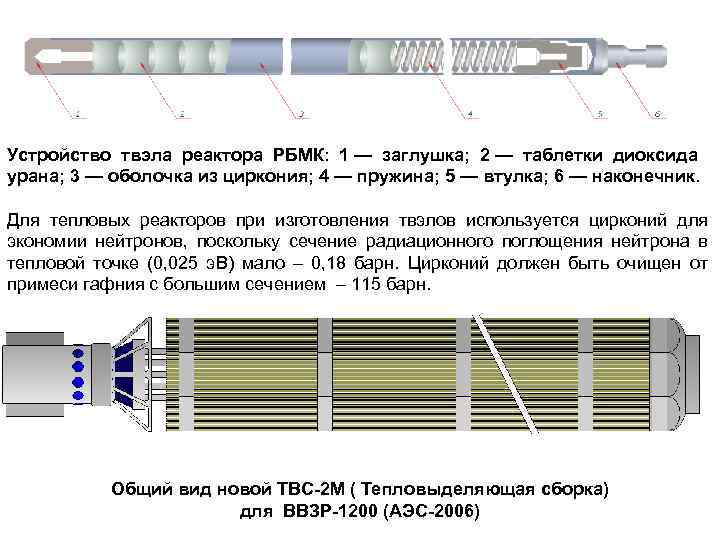

Устройство твэла реактора РБМК: 1 — заглушка; 2 — таблетки диоксида урана; 3 — оболочка из циркония; 4 — пружина; 5 — втулка; 6 — наконечник. Для тепловых реакторов при изготовления твэлов используется цирконий для экономии нейтронов, поскольку сечение радиационного поглощения нейтрона в тепловой точке (0, 025 э. В) мало – 0, 18 барн. Цирконий должен быть очищен от примеси гафния с большим сечением – 115 барн. Общий вид новой ТВС-2 М ( Тепловыделяющая сборка) для ВВЗР-1200 (АЭС-2006)

Схема увеличения столба топлива в модернизированной ТВС-2 М (внизу) по сравнению с прежней ТВС-2 (вверху) , что приводит к увеличению массы топлива на 4, 2%.

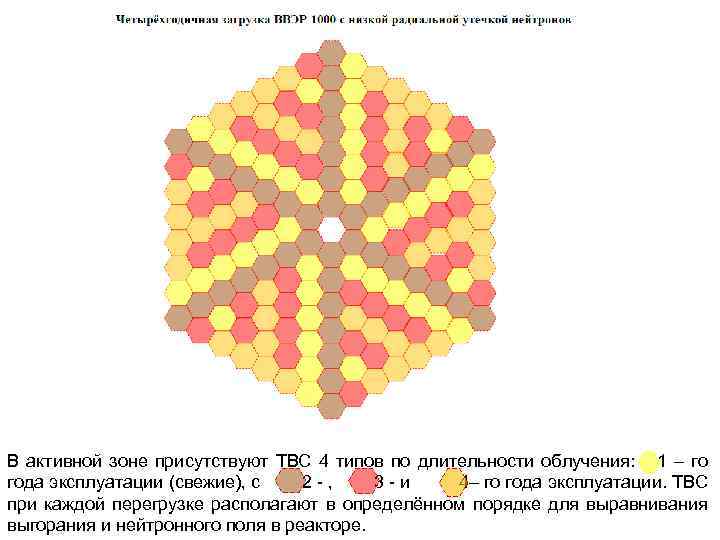

В активной зоне присутствуют ТВС 4 типов по длительности облучения: 1 – го года эксплуатации (свежие), с 2 - , 3 - и 4– го года эксплуатации. ТВС при каждой перегрузке располагают в определённом порядке для выравнивания выгорания и нейтронного поля в реакторе.

Оценка стоимости 1 кг обогащённого топлива (3. 5% 235 U). операция количество цена, US$ Добыча U 3 O 8 8 kг 90 x 8=720 Обогащение 4, 8 ЕРР 122 x 4, 8=586 Конверсия 7 kг 12 x 7=84 Изготовление топлива Итого 1 kг 240 1 kг 1631 Производство энергии 360 000 k. Вт∙ч 0, 45 c$/k. Вт∙ч как 160 т к. угля

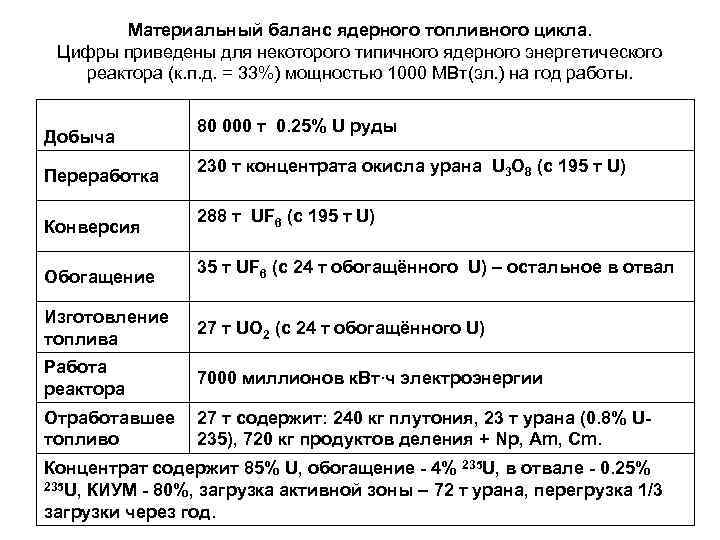

Материальный баланс ядерного топливного цикла. Цифры приведены для некоторого типичного ядерного энергетического реактора (к. п. д. = 33%) мощностью 1000 MВт(эл. ) на год работы. Добыча 80 000 т 0. 25% U руды Переработка 230 т концентрата окисла урана U 3 O 8 (с 195 т U) Конверсия 288 т UF 6 (с 195 т U) Обогащение 35 т UF 6 (с 24 т обогащённого U) – остальное в отвал Изготовление топлива 27 т UO 2 (с 24 т обогащённого U) Работа реактора 7000 миллионов к. Вт∙ч электроэнергии Отработавшее 27 т содержит: 240 кг плутония, 23 т урана (0. 8% Uтопливо 235), 720 кг продуктов деления + Np, Am, Cm. Концентрат содержит 85% U, обогащение - 4% 235 U, в отвале - 0. 25% 235 U, КИУМ - 80%, загрузка активной зоны – 72 т урана, перегрузка 1/3 загрузки через год.

L5_BSU.ppt