8. Металлургия меди.ppt

- Количество слайдов: 18

Металлургия меди Лекция 8 1

Металлургия меди Лекция 8 1

Медь Простое вещество медь — это пластичный переходный металл золотисто-розового цвета при отсутствии оксидной плёнки. Удельное сопротивление меди равно 0, 018 Ом · мм 2/м Ø Теплопроводность при 20 °С составляет 385 Вт/(м · К). Ø Электропроводность в 1, 7 раза выше, чем у алюминия, и примерно в 6 раз выше, чем у платины и железа. Ø Медь обладает ценными механическими свойствами— ковкостью и тягучестью. Ø Плотность (при н. у. ) 8, 92 г/см³ Ø Температура плавления 1356, 55 K Ø 2

Медь Простое вещество медь — это пластичный переходный металл золотисто-розового цвета при отсутствии оксидной плёнки. Удельное сопротивление меди равно 0, 018 Ом · мм 2/м Ø Теплопроводность при 20 °С составляет 385 Вт/(м · К). Ø Электропроводность в 1, 7 раза выше, чем у алюминия, и примерно в 6 раз выше, чем у платины и железа. Ø Медь обладает ценными механическими свойствами— ковкостью и тягучестью. Ø Плотность (при н. у. ) 8, 92 г/см³ Ø Температура плавления 1356, 55 K Ø 2

Медные руды Для получения меди применяют медные руды, а также отходы меди и ее сплавов. В рудах содержится 1— 6% меди. В рудах медь обычно находится в виде сернистых соединений медный колчедан или халькопирит Cu. Fe. S 2, халькозин Cu 2 S, ковелин Cu. S), окислов куприт Cu 2 O, тенорит Cu. O или гидрокарбонатов малахит Cu 2 CO 3(OH)2, азурит Cu 3(CO 3)2(OH)2. Руды разделяют на сульфидные, окисленные и смешанные. 3 Медные руды содержат ценные элементы Zn, Pb, Ni, Cd, Mo, Co, S, Te, Ag, Au. Схема переработки меди связана с их извлечением. Из руд медь извлекают двумя способами: пирометаллургическим и гидрометаллургическим. Большую часть меди (85— 90%) производят пирометаллургический способом из сульфидных руд.

Медные руды Для получения меди применяют медные руды, а также отходы меди и ее сплавов. В рудах содержится 1— 6% меди. В рудах медь обычно находится в виде сернистых соединений медный колчедан или халькопирит Cu. Fe. S 2, халькозин Cu 2 S, ковелин Cu. S), окислов куприт Cu 2 O, тенорит Cu. O или гидрокарбонатов малахит Cu 2 CO 3(OH)2, азурит Cu 3(CO 3)2(OH)2. Руды разделяют на сульфидные, окисленные и смешанные. 3 Медные руды содержат ценные элементы Zn, Pb, Ni, Cd, Mo, Co, S, Te, Ag, Au. Схема переработки меди связана с их извлечением. Из руд медь извлекают двумя способами: пирометаллургическим и гидрометаллургическим. Большую часть меди (85— 90%) производят пирометаллургический способом из сульфидных руд.

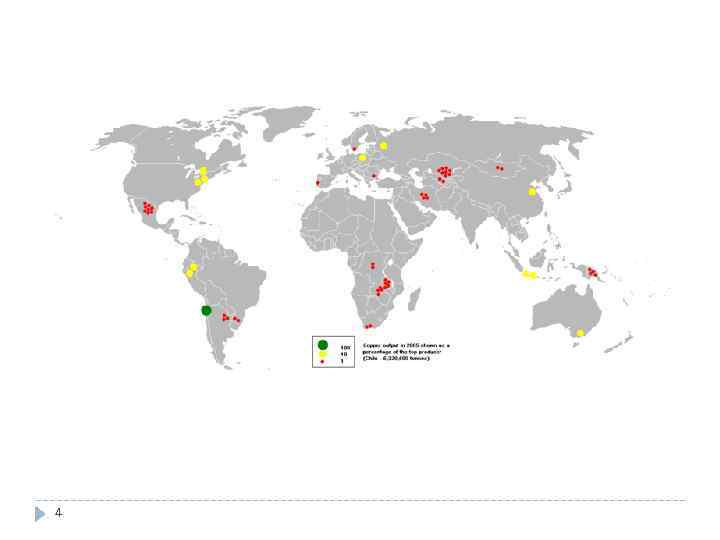

4

4

Гидрометаллургия – это метод получения металлов из их руд путем использования жидких химических веществ для восстановления металлов из их руд, концентратов, переработанных или остаточных материалов. Гидрометаллургия обычно включает: 5 Выщелачивание Концентрирование и очищение растворов Восстановление металлов

Гидрометаллургия – это метод получения металлов из их руд путем использования жидких химических веществ для восстановления металлов из их руд, концентратов, переработанных или остаточных материалов. Гидрометаллургия обычно включает: 5 Выщелачивание Концентрирование и очищение растворов Восстановление металлов

Пирометаллургия включает термическую обработку минералов и металлических руд и концентратов для осуществления физических и химических трансформаций в материале для дальнейшего восстановления ценных металлов. К пирометаллургии относятся: 6 Кальцинирование – термическое разложение материалов, например, Ca. CO 3 → Ca. O + CO 2(g). Обжиг, например, 2 Zn. S + 3 O 2 → 2 Zn. O + 2 SO 2 Плавка «Огневое рафинирование»

Пирометаллургия включает термическую обработку минералов и металлических руд и концентратов для осуществления физических и химических трансформаций в материале для дальнейшего восстановления ценных металлов. К пирометаллургии относятся: 6 Кальцинирование – термическое разложение материалов, например, Ca. CO 3 → Ca. O + CO 2(g). Обжиг, например, 2 Zn. S + 3 O 2 → 2 Zn. O + 2 SO 2 Плавка «Огневое рафинирование»

Пирометаллургический способ производства меди является многостадийным. Основные стадии производства: o o 7 подготовка руд обогащение и иногда дополнительно обжиг плавка на штейн конвертирование штейна с получением черновой меди рафинирование черновой меди сначала огневое, а затем электролитическое

Пирометаллургический способ производства меди является многостадийным. Основные стадии производства: o o 7 подготовка руд обогащение и иногда дополнительно обжиг плавка на штейн конвертирование штейна с получением черновой меди рафинирование черновой меди сначала огневое, а затем электролитическое

Подготовка медных руд к плавке Сульфидные медные руды обогащают преимущественно методом пенной флотации. Предварительно руду измельчают до частиц крупностью 0, 1— 0, 5 мм. После флотации получают медный концентрат, содержащий 8— 35 % Сu, 40— 50 % S, 30— 35 % Fe и пустую породу, главными составляющими которой являются Si. O 2, Al 2 O 3 и Са. О. Большую часть концентратов (богатые концентраты, содержащие 25— 35 % Сu) переплавляют на штейн без обжига, а незначительную часть (бедные концентраты, содержащие 10— 25 % Сu) предварительно подвергают обжигу. Основная цель обжига — частичное окисление содержащихся в концентрате серы и железа с тем, чтобы в последующем обеспечивалось получение штейна с достаточно высоким (~ 25— 30 %) содержанием меди. 8

Подготовка медных руд к плавке Сульфидные медные руды обогащают преимущественно методом пенной флотации. Предварительно руду измельчают до частиц крупностью 0, 1— 0, 5 мм. После флотации получают медный концентрат, содержащий 8— 35 % Сu, 40— 50 % S, 30— 35 % Fe и пустую породу, главными составляющими которой являются Si. O 2, Al 2 O 3 и Са. О. Большую часть концентратов (богатые концентраты, содержащие 25— 35 % Сu) переплавляют на штейн без обжига, а незначительную часть (бедные концентраты, содержащие 10— 25 % Сu) предварительно подвергают обжигу. Основная цель обжига — частичное окисление содержащихся в концентрате серы и железа с тем, чтобы в последующем обеспечивалось получение штейна с достаточно высоким (~ 25— 30 %) содержанием меди. 8

Плавка на штейн Штейн — смесь сульфидов железа, никеля, меди, кобальта и других элементов. Штейн — промежуточный продукт при получении некоторых цветных металлов (Cu, Ni, Pb и др. ) из их сульфидных руд. Плавку на штейн или выплавку штейна осуществляют для того, чтобы путем расплавления шихты получить два жидких продукта - штейн и шлак и тем самым отделить медь, переходящую в штейн от оксидов шихты, которые образуют шлак. Штейн содержит 80 -90% Cu 2 S + Fe. S, где 15 -55 % Cu, 15 -50% Fe, 20 -30% S, 0, 5 -1, 5 % Si. O 2, 0, 5 -3, 0% Al 2 O 3, Ca. O, Mg. O, ≈ 2% Zn, Au, Ag. Извлечение меди и благородных металлов в штейн достигает 96 -99, 5 %. 9

Плавка на штейн Штейн — смесь сульфидов железа, никеля, меди, кобальта и других элементов. Штейн — промежуточный продукт при получении некоторых цветных металлов (Cu, Ni, Pb и др. ) из их сульфидных руд. Плавку на штейн или выплавку штейна осуществляют для того, чтобы путем расплавления шихты получить два жидких продукта - штейн и шлак и тем самым отделить медь, переходящую в штейн от оксидов шихты, которые образуют шлак. Штейн содержит 80 -90% Cu 2 S + Fe. S, где 15 -55 % Cu, 15 -50% Fe, 20 -30% S, 0, 5 -1, 5 % Si. O 2, 0, 5 -3, 0% Al 2 O 3, Ca. O, Mg. O, ≈ 2% Zn, Au, Ag. Извлечение меди и благородных металлов в штейн достигает 96 -99, 5 %. 9

Конвертирование медного штейна Цель конвертирования — получение черновой меди путем окисления содержащихся в штейне серы и железа. Конвертирование осуществляют продувкой штейна воздухом в горизонтальном конвертере. Вследствие экзотермичности основных реакций конвертирование не требует затрат топлива. 10

Конвертирование медного штейна Цель конвертирования — получение черновой меди путем окисления содержащихся в штейне серы и железа. Конвертирование осуществляют продувкой штейна воздухом в горизонтальном конвертере. Вследствие экзотермичности основных реакций конвертирование не требует затрат топлива. 10

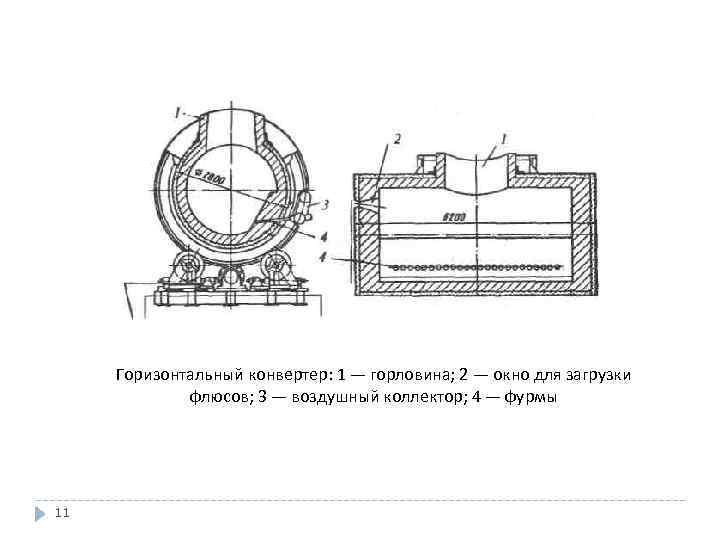

Горизонтальный конвертер: 1 — горловина; 2 — окно для загрузки флюсов; 3 — воздушный коллектор; 4 — фурмы 11

Горизонтальный конвертер: 1 — горловина; 2 — окно для загрузки флюсов; 3 — воздушный коллектор; 4 — фурмы 11

Конвертирование медного штейна Первый период (период окисления сульфида железа): 2 Fe. S + 3 O 2 = 2 Fe. O + 2 SO 2 2 Fe. O + Si. O 2 = (Fe. O)2·Si. O 2. Второй период — получение черновой меди из белого штейна заключается в продувке без добавки в конвертер флюса. Основная реакция периода: Cu 2 S + O 2 = 2 Сu + SO 2. В результате продувки получаются черновая медь, содержащая 96, 0 -99, 4% Си, 0, 01 -0, 04 % Fe, 0, 02— 0, 1 % S и небольшое количество Ni, Sn, As, Sb, Ag, Au, и конвертерный шлак, содержащий 22 -30 % Si. O 2, 45 -70% Fe. O, около 3% Аl 2 O 3 и 1, 5 -2, 5% Сu. 12

Конвертирование медного штейна Первый период (период окисления сульфида железа): 2 Fe. S + 3 O 2 = 2 Fe. O + 2 SO 2 2 Fe. O + Si. O 2 = (Fe. O)2·Si. O 2. Второй период — получение черновой меди из белого штейна заключается в продувке без добавки в конвертер флюса. Основная реакция периода: Cu 2 S + O 2 = 2 Сu + SO 2. В результате продувки получаются черновая медь, содержащая 96, 0 -99, 4% Си, 0, 01 -0, 04 % Fe, 0, 02— 0, 1 % S и небольшое количество Ni, Sn, As, Sb, Ag, Au, и конвертерный шлак, содержащий 22 -30 % Si. O 2, 45 -70% Fe. O, около 3% Аl 2 O 3 и 1, 5 -2, 5% Сu. 12

Рафинирование меди Рафинирование черновой меди от примесей по экономическим соображениям проводят в две стадии — вначале методом огневого рафинирования, а затем электролитическим методом. Огневое рафинирование Цель огневого рафинирования - подготовить медь к электролитическому рафинированию путем удаления из нее основного количества примесей. Данный метод сводится к окислению примесей и переводу их в шлак и удалению с газами. Электролитическое рафинирование При электролитическом рафинировании решаются две задачи — глубокое рафинирование меди от примесей, что обеспечивает ее высокую электропроводность, и попутно извлечение ценных золота, серебра и селена. 13

Рафинирование меди Рафинирование черновой меди от примесей по экономическим соображениям проводят в две стадии — вначале методом огневого рафинирования, а затем электролитическим методом. Огневое рафинирование Цель огневого рафинирования - подготовить медь к электролитическому рафинированию путем удаления из нее основного количества примесей. Данный метод сводится к окислению примесей и переводу их в шлак и удалению с газами. Электролитическое рафинирование При электролитическом рафинировании решаются две задачи — глубокое рафинирование меди от примесей, что обеспечивает ее высокую электропроводность, и попутно извлечение ценных золота, серебра и селена. 13

Огневое рафинирование Процесс складывается из следующих операций: 1. 2. 3. 4. 5. 6. Загрузка Расплавление Окисление примесей Удаление растворенных газов Раскисление Cu Разливка Окисляются примеси с большим, чем у меди химическим сродством к кислороду — такие как Al, Fe, Zn, Sb, Bi, As, Ni и немного меди до Cu 2 O. Полностью остаются в меди золото и серебро и большая часть селена и теллура. Оксиды примесей, Cu 2 O и загружаемый в печь в небольших количествах кремнезем образуют на поверхности ванны шлак, который в конце окислительной продувки удаляют из печи. 14

Огневое рафинирование Процесс складывается из следующих операций: 1. 2. 3. 4. 5. 6. Загрузка Расплавление Окисление примесей Удаление растворенных газов Раскисление Cu Разливка Окисляются примеси с большим, чем у меди химическим сродством к кислороду — такие как Al, Fe, Zn, Sb, Bi, As, Ni и немного меди до Cu 2 O. Полностью остаются в меди золото и серебро и большая часть селена и теллура. Оксиды примесей, Cu 2 O и загружаемый в печь в небольших количествах кремнезем образуют на поверхности ванны шлак, который в конце окислительной продувки удаляют из печи. 14

Электролитическое рафинирование Электролитом служит раствор Cu. SO 4 и H 2 SO 4 напряжение между анодами и катодами 0, 3— 0, 4 В. Происходит электролитическое растворение анодов, т. е. в раствор переходят ионы Сu 2+ , а на катодах эти ионы разряжаются, осаждаясь на них слоем чистой меди. Электролит периодически обновляют. Часть примесей остается в электролите, а такие как Au, Ag, Se, Те, Pb, Sn, Pt выпадают в осадок — шлам, который выгружают из ванны и перерабатывают, извлекая ценные металлы. 15

Электролитическое рафинирование Электролитом служит раствор Cu. SO 4 и H 2 SO 4 напряжение между анодами и катодами 0, 3— 0, 4 В. Происходит электролитическое растворение анодов, т. е. в раствор переходят ионы Сu 2+ , а на катодах эти ионы разряжаются, осаждаясь на них слоем чистой меди. Электролит периодически обновляют. Часть примесей остается в электролите, а такие как Au, Ag, Se, Те, Pb, Sn, Pt выпадают в осадок — шлам, который выгружают из ванны и перерабатывают, извлекая ценные металлы. 15

Применение Электротехника Машиностроение Производство бесшовных труб Ювелирная промышленность Химическая промышленность Катализаторы 16

Применение Электротехника Машиностроение Производство бесшовных труб Ювелирная промышленность Химическая промышленность Катализаторы 16

Соединения и сплавы меди На основе меди создано большое число сплавов с такими металлами, как Zn, Sn, Al, Be, Ni, Mn, Pb, Ti, Ag, Au и др. , и реже с неметаллами Р, S, О и др. Широко применяют сплавы типа оловянных (4— 33 % Sn), свинцовых (~ 30 % Pb), алюминиевых (5 -11 % Al), кремниевых (4 -5 % Si) и сурьмяных бронз. В химической промышленности и машиностроении также широко применяют латунь — сплав меди с цинком (до 50 % Zn), обычно с добавками небольших количеств других элементов (Al, Si, Ni, Mn). 17

Соединения и сплавы меди На основе меди создано большое число сплавов с такими металлами, как Zn, Sn, Al, Be, Ni, Mn, Pb, Ti, Ag, Au и др. , и реже с неметаллами Р, S, О и др. Широко применяют сплавы типа оловянных (4— 33 % Sn), свинцовых (~ 30 % Pb), алюминиевых (5 -11 % Al), кремниевых (4 -5 % Si) и сурьмяных бронз. В химической промышленности и машиностроении также широко применяют латунь — сплав меди с цинком (до 50 % Zn), обычно с добавками небольших количеств других элементов (Al, Si, Ni, Mn). 17

Спасибо за внимание! o В Японии медным трубопроводам для газа в зданиях присвоен статус «сейсмостойких» . o Инструменты, изготовленные из меди и её сплавов не создают искр, а потому применяются там, где существуют особые требования безопасности (огнеопасные, взрывоопасные производства). o В организме взрослого человека содержится до 80 мг меди. 18

Спасибо за внимание! o В Японии медным трубопроводам для газа в зданиях присвоен статус «сейсмостойких» . o Инструменты, изготовленные из меди и её сплавов не создают искр, а потому применяются там, где существуют особые требования безопасности (огнеопасные, взрывоопасные производства). o В организме взрослого человека содержится до 80 мг меди. 18