Металлургический шлак.ppt

- Количество слайдов: 52

Металлургический шлак Выполнил ст. гр. ООС-06 м: Уланов А. В.

Металлургический шлак Выполнил ст. гр. ООС-06 м: Уланов А. В.

Металлургическая промышленность ежегодно дает около 50 млн. т. шлаков, а в отвалах их скопилось около 500 млн. т. Это главным образом доменные шлаки, а также мартеновские, ваграночные и др. Так, при выплавке чугуна на каждую тонну основной продукции получают 0, 5 . . . 1 т шлака. Если оценить выход не по массе, а по объему, то шлака получается в 2. . . 3 раза больше, чем чугуна. В сущности это не отходы, а тоже ценный, попутно добытый продукт. • Недостаточное использование металлургических шлаков приводит не только к недоизвлечению прибыли, но и к удорожанию основной металлургической продукции за счет больших затрат на вывозку шлаков и содержание огромных отвалов. •

Металлургическая промышленность ежегодно дает около 50 млн. т. шлаков, а в отвалах их скопилось около 500 млн. т. Это главным образом доменные шлаки, а также мартеновские, ваграночные и др. Так, при выплавке чугуна на каждую тонну основной продукции получают 0, 5 . . . 1 т шлака. Если оценить выход не по массе, а по объему, то шлака получается в 2. . . 3 раза больше, чем чугуна. В сущности это не отходы, а тоже ценный, попутно добытый продукт. • Недостаточное использование металлургических шлаков приводит не только к недоизвлечению прибыли, но и к удорожанию основной металлургической продукции за счет больших затрат на вывозку шлаков и содержание огромных отвалов. •

Шлаки это продукты высокотемпературного взаимодействия компонентов исходных материалов (топлива, руды, плавней и газовой среды). Шлаки образуются в результате спекания отдельных частиц на колосниковой решетке при температуре свыше 1000°С или при охлаждении расплавленной минеральной части топлива при температуре более 1300°С. Структура и химический состав зависят от: 1. состава пустой породы, 2. вида выплавляемого металла, 3. особенностей металлургического процесса, 4. условий охлаждения и др. Шлаки это искусственные силикаты. Они состоят из окислов кремния, алюминия, железа, кальция, магния, серы и др. Шлаки могут быть плотными и пористыми, тяжелыми и легкими. Плотность шлака колеблется от 3200 кг/м 3 до 800 кг/м 3. Удельный вес шлака, т. е. вес его вещества, близок к весу природных каменных материалов и составляет 2, 5 3, 6 г/см 3.

Шлаки это продукты высокотемпературного взаимодействия компонентов исходных материалов (топлива, руды, плавней и газовой среды). Шлаки образуются в результате спекания отдельных частиц на колосниковой решетке при температуре свыше 1000°С или при охлаждении расплавленной минеральной части топлива при температуре более 1300°С. Структура и химический состав зависят от: 1. состава пустой породы, 2. вида выплавляемого металла, 3. особенностей металлургического процесса, 4. условий охлаждения и др. Шлаки это искусственные силикаты. Они состоят из окислов кремния, алюминия, железа, кальция, магния, серы и др. Шлаки могут быть плотными и пористыми, тяжелыми и легкими. Плотность шлака колеблется от 3200 кг/м 3 до 800 кг/м 3. Удельный вес шлака, т. е. вес его вещества, близок к весу природных каменных материалов и составляет 2, 5 3, 6 г/см 3.

Получение шлаков Шлаки могут быть получены в результате процессов: • без появления расплава при сжигании низкокалорийных видов топлива и при алюминотермических процессах; • при частичном расплавлении исходных компонентов в процессе сжигания топлива; • при полном расплавлении исходных компонентов. Шлаки почти однородны по составу и содержат стекловидную фазу. Восстановительная среда в металлургических печах способствует образованию в шлаках закисных соединений железа, марганца, а также сульфидной серы.

Получение шлаков Шлаки могут быть получены в результате процессов: • без появления расплава при сжигании низкокалорийных видов топлива и при алюминотермических процессах; • при частичном расплавлении исходных компонентов в процессе сжигания топлива; • при полном расплавлении исходных компонентов. Шлаки почти однородны по составу и содержат стекловидную фазу. Восстановительная среда в металлургических печах способствует образованию в шлаках закисных соединений железа, марганца, а также сульфидной серы.

Классификация шлаков в зависимости от характера целевых продуктов 1. Шлаки черной металлургии 3. Шлаки металлургии благородных металлов 2. Шлаки металлургии редких металлов 4. Шлаки цветной металлургии Доменные Медеплавильные Ваграночные Никелевые Производства ферросплавов Алюминиевые Сталеплавильные Мартеновские Конвертерны е Томасовские Бессемеровски е Электроплавильн ые Прочие

Классификация шлаков в зависимости от характера целевых продуктов 1. Шлаки черной металлургии 3. Шлаки металлургии благородных металлов 2. Шлаки металлургии редких металлов 4. Шлаки цветной металлургии Доменные Медеплавильные Ваграночные Никелевые Производства ферросплавов Алюминиевые Сталеплавильные Мартеновские Конвертерны е Томасовские Бессемеровски е Электроплавильн ые Прочие

Физические свойства шлаков 1. Высокая истинная плотность — среднее значение 2900— 3000 кг/м 3; плотность куска — 2200— 2800 кг/м 3, 2. большая пористость, 3. высокая морозостойкость, 4. низкая истираемость.

Физические свойства шлаков 1. Высокая истинная плотность — среднее значение 2900— 3000 кг/м 3; плотность куска — 2200— 2800 кг/м 3, 2. большая пористость, 3. высокая морозостойкость, 4. низкая истираемость.

Виды шлаков

Виды шлаков

1. Шлаки черной металлургии это жидкие оксидные продукты высокотемпературных металлургических реакций, покрывающие выплавленный металл после завершения плавки. При охлаждении они превращаются в твердые стекловидные хрупкие материалы, сохраняющие аморфное строение, характерное для жидких тел. Состав равновесных конечных шлаков строго постоянен. Правильно сваренный шлак обеспечивает получение металла заданного состава. Шлаки состоят из оксидов кальция (29 30%), магния (0 18%), алюминия (5 23%), титана, кремния (30— 40%), фосфора и металлов примесей. В небольшом количестве в них содержатся оксиды железа (0, 2— 0, 6%) и марганца (0, 3— 1%), а также сера (0, 5— 3, 1%). Сталеплавильные шлаки характеризуются более высоким содержанием оксидов железа (до 20%) и марганца (до 10%). Подавляющая часть этих шлаков не служат сырьем для извлечения ценных компонентов. •

1. Шлаки черной металлургии это жидкие оксидные продукты высокотемпературных металлургических реакций, покрывающие выплавленный металл после завершения плавки. При охлаждении они превращаются в твердые стекловидные хрупкие материалы, сохраняющие аморфное строение, характерное для жидких тел. Состав равновесных конечных шлаков строго постоянен. Правильно сваренный шлак обеспечивает получение металла заданного состава. Шлаки состоят из оксидов кальция (29 30%), магния (0 18%), алюминия (5 23%), титана, кремния (30— 40%), фосфора и металлов примесей. В небольшом количестве в них содержатся оксиды железа (0, 2— 0, 6%) и марганца (0, 3— 1%), а также сера (0, 5— 3, 1%). Сталеплавильные шлаки характеризуются более высоким содержанием оксидов железа (до 20%) и марганца (до 10%). Подавляющая часть этих шлаков не служат сырьем для извлечения ценных компонентов. •

Направления использования шлаков черной металлургии 1. Основным потребителем доменных шлаков является цементная промышленность, которая ежегодно использует около 20 млн. т гранулированных шлаков, входящих в состав шихты наряду с известняком (Ca. CO 3), доломитом (Ca. CO 3. Mg. CO 3), мергелем (Ca. CO 3 ), мелом (Ca. CO 3) и глиной (Al 2 O 3. 2 Si. O 2. 2 H 2 O). Использование шлаков позволяет увеличить выпуск цемента в 2 раза, уменьшить расход топлива на 40 и себестоимость продукции на 25 – 30% при заметном повышении качества цемента. 2. Получение пористых материалов для производства легких бетонов. В емкость с измельченным и нагретым до 8000 карбонатом осторожно вливают расплавленный шлак, который «вскипает» за счет выделяющегося углекислого газа. Второй способ получения пеношлака сводится к измельчению шлака до размеров зерна 1 – 2 мм и последующему спеканию порошка при температуре 10000.

Направления использования шлаков черной металлургии 1. Основным потребителем доменных шлаков является цементная промышленность, которая ежегодно использует около 20 млн. т гранулированных шлаков, входящих в состав шихты наряду с известняком (Ca. CO 3), доломитом (Ca. CO 3. Mg. CO 3), мергелем (Ca. CO 3 ), мелом (Ca. CO 3) и глиной (Al 2 O 3. 2 Si. O 2. 2 H 2 O). Использование шлаков позволяет увеличить выпуск цемента в 2 раза, уменьшить расход топлива на 40 и себестоимость продукции на 25 – 30% при заметном повышении качества цемента. 2. Получение пористых материалов для производства легких бетонов. В емкость с измельченным и нагретым до 8000 карбонатом осторожно вливают расплавленный шлак, который «вскипает» за счет выделяющегося углекислого газа. Второй способ получения пеношлака сводится к измельчению шлака до размеров зерна 1 – 2 мм и последующему спеканию порошка при температуре 10000.

2. Шлаки цветной металлургии Для шлаков цветной металлургии характерны пониженное содержание Са. О + Mg. O (7— 13%) и высокое содержание Fe. O (21— 61%). Кроме основных компонентов шлаки цветной металлургии могут содержать в небольших количествах неизвлеченные металлы — медь, цинк, свинец, никель и др. Шлаки более дорогие, и при достаточном содержании ценных компонентов могут быть использованы в качестве вторичного сырья для получения цветных металлов. Проблема состоит в том, что эти металлы содержатся в шлаках в виде труднорастворимых солей – силикатов, фосфатов, боратов, алюминатов и других подобных соединений, и для их извлечения необходимо применять сравнительно дорогие реагенты. И помимо цветных металлов, они содержат значительные количества железа, которое извлекают после растворения цветных металлов. Остатки после выделения железа направляют в строительную индустрию для получения керамических материалов и бетонов автоклавного твердения.

2. Шлаки цветной металлургии Для шлаков цветной металлургии характерны пониженное содержание Са. О + Mg. O (7— 13%) и высокое содержание Fe. O (21— 61%). Кроме основных компонентов шлаки цветной металлургии могут содержать в небольших количествах неизвлеченные металлы — медь, цинк, свинец, никель и др. Шлаки более дорогие, и при достаточном содержании ценных компонентов могут быть использованы в качестве вторичного сырья для получения цветных металлов. Проблема состоит в том, что эти металлы содержатся в шлаках в виде труднорастворимых солей – силикатов, фосфатов, боратов, алюминатов и других подобных соединений, и для их извлечения необходимо применять сравнительно дорогие реагенты. И помимо цветных металлов, они содержат значительные количества железа, которое извлекают после растворения цветных металлов. Остатки после выделения железа направляют в строительную индустрию для получения керамических материалов и бетонов автоклавного твердения.

Шлаки цветной металлургии применяют пока в небольшом количестве при производстве цемента в качестве железистого компонента и активной минеральной добавки, а также при получении минеральной ваты и литых изделий. Потенциально шлаки цветной металлургии являются перспективной базой различных строительных материалов. Их выход в 10— 25 раз превышает выход цветных металлов.

Шлаки цветной металлургии применяют пока в небольшом количестве при производстве цемента в качестве железистого компонента и активной минеральной добавки, а также при получении минеральной ваты и литых изделий. Потенциально шлаки цветной металлургии являются перспективной базой различных строительных материалов. Их выход в 10— 25 раз превышает выход цветных металлов.

3. Шлаки металлургии редких металлов Шлаки представляют весьма разнообразное и ценное сырье и фактически не относятся к отходам производства. Мало того , шлаки , содержащие редкие металлы, не всегда являются продуктами непосредственно металлургии редких металлов. В качестве примеров рассмотрим наиболее распространенные ванадиевые и титановые шлаки.

3. Шлаки металлургии редких металлов Шлаки представляют весьма разнообразное и ценное сырье и фактически не относятся к отходам производства. Мало того , шлаки , содержащие редкие металлы, не всегда являются продуктами непосредственно металлургии редких металлов. В качестве примеров рассмотрим наиболее распространенные ванадиевые и титановые шлаки.

Переработка ванадиевых шлаков. При доменной плавке ванадийсодержащих железных руд, например, уральских титаномагнетитов ( 1% V ) ванадий практически полностью переходит в чугун, а при получении из него стали – в шлак, содержащий до 15%. Последний и служит исходным сырьем для получения чистой пятиокиси ванадия. Технология включает пирометаллургическую и дрометаллургическую стадии. Вначале шлак измельчают, смешивают с хлоридом натрия и подвергают окислительному обжигу во вращающихся печах при температуре 8500: V 2 O 5 + 2 Na. Cl + ½ О 2 = 2 Na. VO 3 + Cl 2. Затем растворяют метаванадат натрия в воде и осаждают гидратированную пятиокись, обрабатывая раствор серной кислотой: 2 Na. VO 3 + H 2 SO 4 + X H 2 O = V 2 O 5 *(X + 1) H 2 O + Na 2 SO 4 Полученную пятиокись сушат, переплавляют и используют при выплавке форрованадия – основного легирующего компонента для производства холоднокатанного стального листа, из которого штампуют кузова автомобилей.

Переработка ванадиевых шлаков. При доменной плавке ванадийсодержащих железных руд, например, уральских титаномагнетитов ( 1% V ) ванадий практически полностью переходит в чугун, а при получении из него стали – в шлак, содержащий до 15%. Последний и служит исходным сырьем для получения чистой пятиокиси ванадия. Технология включает пирометаллургическую и дрометаллургическую стадии. Вначале шлак измельчают, смешивают с хлоридом натрия и подвергают окислительному обжигу во вращающихся печах при температуре 8500: V 2 O 5 + 2 Na. Cl + ½ О 2 = 2 Na. VO 3 + Cl 2. Затем растворяют метаванадат натрия в воде и осаждают гидратированную пятиокись, обрабатывая раствор серной кислотой: 2 Na. VO 3 + H 2 SO 4 + X H 2 O = V 2 O 5 *(X + 1) H 2 O + Na 2 SO 4 Полученную пятиокись сушат, переплавляют и используют при выплавке форрованадия – основного легирующего компонента для производства холоднокатанного стального листа, из которого штампуют кузова автомобилей.

Утилизация титановых шлаков При пирометаллургической переработке титаномагнетитов титан, в отличие от ванадия, концентрируется в доменных шлаках. Шлак измельчают в присутствии углерода, брикетируют и подвергают хлорированию в шахтных электропечах при 8000: Ti. O 2 + 2 Cl 2 + C = Ti. Cl 4 + CO 2. Тетрахлорид титана восстанавливают расплавленным магнием в атмосфере аргона: Ti. Cl 4 + 2 Mg = Ti + 2 Mg. Cl 2. Побочный продукт этой реакции, хлорид магния, используют для электролитического получения металла, вследствие чего титановые заводы функционируют как титано-магниевые комбинаты.

Утилизация титановых шлаков При пирометаллургической переработке титаномагнетитов титан, в отличие от ванадия, концентрируется в доменных шлаках. Шлак измельчают в присутствии углерода, брикетируют и подвергают хлорированию в шахтных электропечах при 8000: Ti. O 2 + 2 Cl 2 + C = Ti. Cl 4 + CO 2. Тетрахлорид титана восстанавливают расплавленным магнием в атмосфере аргона: Ti. Cl 4 + 2 Mg = Ti + 2 Mg. Cl 2. Побочный продукт этой реакции, хлорид магния, используют для электролитического получения металла, вследствие чего титановые заводы функционируют как титано-магниевые комбинаты.

4. Шлаки благородных металлов Шлаки – это по преимуществу бедные продукты, поскольку благородные металлы в шлак почти не переходят. Наоборот, при выплавке цветных металлов они концентрируются в металлах коллекторах меди, никеле и кобальте. При электролитическом рафинировании последних, в частности, меди они образуют шламы, содержащие значительные количества золота и платиновых металлов и подвергаемые специальной обработке на аффинажных заводах.

4. Шлаки благородных металлов Шлаки – это по преимуществу бедные продукты, поскольку благородные металлы в шлак почти не переходят. Наоборот, при выплавке цветных металлов они концентрируются в металлах коллекторах меди, никеле и кобальте. При электролитическом рафинировании последних, в частности, меди они образуют шламы, содержащие значительные количества золота и платиновых металлов и подвергаемые специальной обработке на аффинажных заводах.

Способы утилизации Гравитационные методы, • Переработка шлаков на шлакокаменное литье • Дробление • Флотация, • Магнитная сепарация • Выщелачивание. • Прямое использование • Извлечение металлов • Грануляция • Пирометаллургическая переработка Все эти методы предполагают предварительную дезинтеграцию (дробление, измельчение) шлаков. В настоящее время для дезинтеграции применяются в основном щековые, валковые и роторные дробилки. Данные агрегаты имеют низкую селективность при высоких энергозатратах. •

Способы утилизации Гравитационные методы, • Переработка шлаков на шлакокаменное литье • Дробление • Флотация, • Магнитная сепарация • Выщелачивание. • Прямое использование • Извлечение металлов • Грануляция • Пирометаллургическая переработка Все эти методы предполагают предварительную дезинтеграцию (дробление, измельчение) шлаков. В настоящее время для дезинтеграции применяются в основном щековые, валковые и роторные дробилки. Данные агрегаты имеют низкую селективность при высоких энергозатратах. •

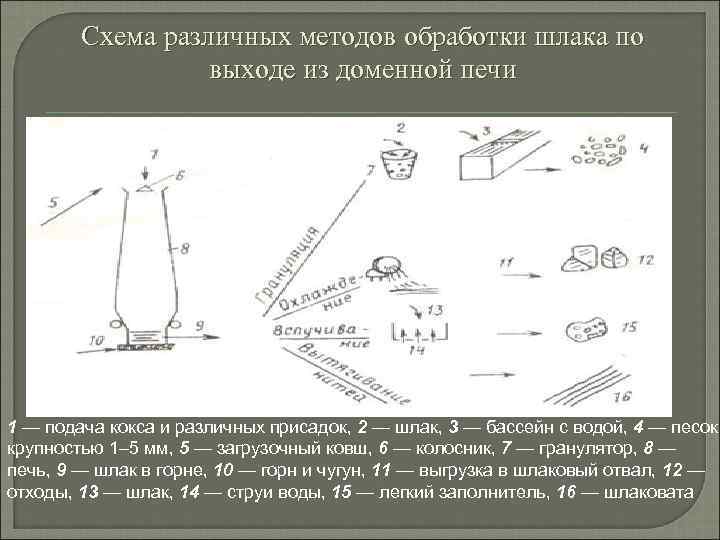

Схема различных методов обработки шлака по выходе из доменной печи 1 — подача кокса и различных присадок, 2 — шлак, 3 — бассейн с водой, 4 — песок крупностью 1– 5 мм, 5 — загрузочный ковш, 6 — колосник, 7 — гранулятор, 8 — печь, 9 — шлак в горне, 10 — горн и чугун, 11 — выгрузка в шлаковый отвал, 12 — отходы, 13 — шлак, 14 — струи воды, 15 — легкий заполнитель, 16 — шлаковата

Схема различных методов обработки шлака по выходе из доменной печи 1 — подача кокса и различных присадок, 2 — шлак, 3 — бассейн с водой, 4 — песок крупностью 1– 5 мм, 5 — загрузочный ковш, 6 — колосник, 7 — гранулятор, 8 — печь, 9 — шлак в горне, 10 — горн и чугун, 11 — выгрузка в шлаковый отвал, 12 — отходы, 13 — шлак, 14 — струи воды, 15 — легкий заполнитель, 16 — шлаковата

1. Грануляция -резкое охлаждение шлаковых расплавов водой, паром или воздухом и образовании в результате этого стекловидных зерен размером до 10 мм. Применяют три способа грануляции: мокрый и полусухой и сухой.

1. Грануляция -резкое охлаждение шлаковых расплавов водой, паром или воздухом и образовании в результате этого стекловидных зерен размером до 10 мм. Применяют три способа грануляции: мокрый и полусухой и сухой.

1. 1. Мокрая грануляция заключается в резком охлаждении расплавленного шлака обычно в железобетонных резервуарах объемом до 800 м 3, наполненных водой, и диспергировании его образующимся паром, а также газами, выделяющимися из расплава. Установки мокрой грануляции несложны, имеют высокую производительность, а выполнение технологического процесса требует небольших затрат труда. Однако шлаки мокрой грануляции имеют высокую влажность (10— 30%), что приводит к смерзанию их в зимнее время, повышению стоимости транспортирования, вызывает необходимость значительных затрат тепла на их сушку.

1. 1. Мокрая грануляция заключается в резком охлаждении расплавленного шлака обычно в железобетонных резервуарах объемом до 800 м 3, наполненных водой, и диспергировании его образующимся паром, а также газами, выделяющимися из расплава. Установки мокрой грануляции несложны, имеют высокую производительность, а выполнение технологического процесса требует небольших затрат труда. Однако шлаки мокрой грануляции имеют высокую влажность (10— 30%), что приводит к смерзанию их в зимнее время, повышению стоимости транспортирования, вызывает необходимость значительных затрат тепла на их сушку.

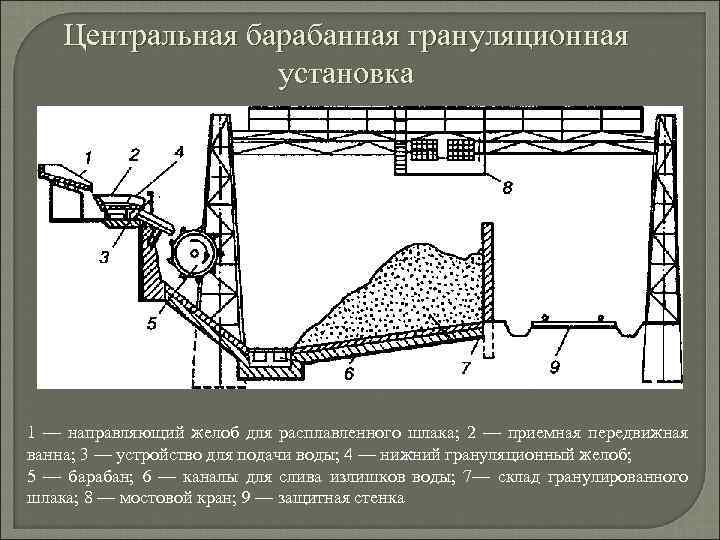

Центральная барабанная грануляционная установка 1 — направляющий желоб для расплавленного шлака; 2 — приемная передвижная ванна; 3 — устройство для подачи воды; 4 — нижний грануляционный желоб; 5 — барабан; 6 — каналы для слива излишков воды; 7— склад гранулированного шлака; 8 — мостовой кран; 9 — защитная стенка

Центральная барабанная грануляционная установка 1 — направляющий желоб для расплавленного шлака; 2 — приемная передвижная ванна; 3 — устройство для подачи воды; 4 — нижний грануляционный желоб; 5 — барабан; 6 — каналы для слива излишков воды; 7— склад гранулированного шлака; 8 — мостовой кран; 9 — защитная стенка

1. 2. Полусухая грануляция Более эффективна полусухая грануляция, основанная на комбинированном охлаждении шлаков: сначала водой, а затем воздухом. Конечная влажность гранулированного шлака при этом достигает 4— 7%. Из многочисленных установок для полусухой грануляции наиболее прогрессивны в настоящее время гидрожелобные, которые можно сооружать как вне доменного цеха, так и непосредственно у доменной печи. В таких установках расплав первоначально поступает в приемную ванну, а затем на наклонный желоб, где охлаждается водой, подаваемой под давлением 0, 7— 0, 8 МПа. Гранулированный шлак отбрасывается водой на расстояние до 20 м и выносится в приемник пульпы, а затем по трубопроводам поступает в систему обезвоживающих бункеров, откуда подается на склад. Гранулировать шлак полусухим способом можно также на барабанных, гидроударных установках и в грануляционных мельницах.

1. 2. Полусухая грануляция Более эффективна полусухая грануляция, основанная на комбинированном охлаждении шлаков: сначала водой, а затем воздухом. Конечная влажность гранулированного шлака при этом достигает 4— 7%. Из многочисленных установок для полусухой грануляции наиболее прогрессивны в настоящее время гидрожелобные, которые можно сооружать как вне доменного цеха, так и непосредственно у доменной печи. В таких установках расплав первоначально поступает в приемную ванну, а затем на наклонный желоб, где охлаждается водой, подаваемой под давлением 0, 7— 0, 8 МПа. Гранулированный шлак отбрасывается водой на расстояние до 20 м и выносится в приемник пульпы, а затем по трубопроводам поступает в систему обезвоживающих бункеров, откуда подается на склад. Гранулировать шлак полусухим способом можно также на барабанных, гидроударных установках и в грануляционных мельницах.

Гидрожелобная установка для полусухой грануляции шлаков 1 — шлаковозный ковш; 2 — приемная ванна; 3 — наклонный желоб; 4— центробежный насос

Гидрожелобная установка для полусухой грануляции шлаков 1 — шлаковозный ковш; 2 — приемная ванна; 3 — наклонный желоб; 4— центробежный насос

1. 3. воздушная грануляция 1 – камера шлакогранулятора; 2 – барабан-сепаратор котла-утилизатора; 3 – пароперегреватель; 4 – водяной экономайзер; 5 – теплосиловая установка; 6 – конденсатор; 7 – насос

1. 3. воздушная грануляция 1 – камера шлакогранулятора; 2 – барабан-сепаратор котла-утилизатора; 3 – пароперегреватель; 4 – водяной экономайзер; 5 – теплосиловая установка; 6 – конденсатор; 7 – насос

2. Изготовление гранулированного шлака Заключается в резком охлаждении жидкого расплавленного шлака водой или холодным воздухом. Подвергать грануляции можно любые шлаки. Этот процесс шлакоемкий, т. е. из 1 т шлакового расплава получается 2 -2, 5 кубометров гранулированных шлаков. Целесообразнее всего резко охлаждать шлаки, богатые окисью кальция (доменные, мартеновские). Это предотвращает силикатный распад, а стекловидная структура с неупорядоченными химическими элементами обладает вяжущими свойствами. Структура зерен аморфная, стеклообразная. По зерновому составу гранулированный шлак соответствует крупному песку: размер зерен преимущественно 0, 6. . . 5 мм, причем примерно 50% (по массе) составляют зерна крупнее 2, 5 мм. Нередко имеются более крупные зерна (до 10 мм). Насыпная плотность гранулированного шлака колеблется в широких пределах — 600. . . 1200 кг/м 3. Это связано с тем, что в зависимости от свойств шлакового расплава и технологии грануляции зерна гранулированного шлака могут получаться плотными или пористыми. Пустотность гранулированных шлаков велика — до 60. . . 70%.

2. Изготовление гранулированного шлака Заключается в резком охлаждении жидкого расплавленного шлака водой или холодным воздухом. Подвергать грануляции можно любые шлаки. Этот процесс шлакоемкий, т. е. из 1 т шлакового расплава получается 2 -2, 5 кубометров гранулированных шлаков. Целесообразнее всего резко охлаждать шлаки, богатые окисью кальция (доменные, мартеновские). Это предотвращает силикатный распад, а стекловидная структура с неупорядоченными химическими элементами обладает вяжущими свойствами. Структура зерен аморфная, стеклообразная. По зерновому составу гранулированный шлак соответствует крупному песку: размер зерен преимущественно 0, 6. . . 5 мм, причем примерно 50% (по массе) составляют зерна крупнее 2, 5 мм. Нередко имеются более крупные зерна (до 10 мм). Насыпная плотность гранулированного шлака колеблется в широких пределах — 600. . . 1200 кг/м 3. Это связано с тем, что в зависимости от свойств шлакового расплава и технологии грануляции зерна гранулированного шлака могут получаться плотными или пористыми. Пустотность гранулированных шлаков велика — до 60. . . 70%.

Использование гранулированного шлака

Использование гранулированного шлака

Получение шлаковой пемзы Шлаковая пемза (термозит) — легкий ячеистый заполнитель, получаемый путем вспучиванияшлакового расплава (обычно доменного) и образования пористой структуры при его быстром охлаждении. Образование ячеистой структуры шлаковой пемзы основано на взаимодействии' огненно жидкого расплава шлака и воды. Вода, соприкасаясь с расплавом, вступает с ним в сложные физико химические взаимодействия, в результате чего образующиеся газ и пары воды вспучивают расплав, придавая ему ячеистое утроение. Шлаковая пемза изготовляется центробежным, струйным или бассейновым способом. При центробежном способе изготовления расплавленный шлак и вода поступают на центробежную машину, где с помощью специального устройства шлак разбрызгивается, вспучивается парами воды и отбрасывается на охлаждающий экран. Охлажденный материал попадает в приемный бункер и отправляется транспортерами на дробильную установку, сортировку, а затем на склад готовой продукции. Струйный способ получения шлаковой пемзы состоит в том, что в струю сливаемого расплава подается под давлением пар или воздух, которые разбивают расплав на гранулы и отбрасывают их на специально подготовленные площадки. В момент образования гранул они орошаются водой, в результате чего происходит их интенсивная поризация.

Получение шлаковой пемзы Шлаковая пемза (термозит) — легкий ячеистый заполнитель, получаемый путем вспучиванияшлакового расплава (обычно доменного) и образования пористой структуры при его быстром охлаждении. Образование ячеистой структуры шлаковой пемзы основано на взаимодействии' огненно жидкого расплава шлака и воды. Вода, соприкасаясь с расплавом, вступает с ним в сложные физико химические взаимодействия, в результате чего образующиеся газ и пары воды вспучивают расплав, придавая ему ячеистое утроение. Шлаковая пемза изготовляется центробежным, струйным или бассейновым способом. При центробежном способе изготовления расплавленный шлак и вода поступают на центробежную машину, где с помощью специального устройства шлак разбрызгивается, вспучивается парами воды и отбрасывается на охлаждающий экран. Охлажденный материал попадает в приемный бункер и отправляется транспортерами на дробильную установку, сортировку, а затем на склад готовой продукции. Струйный способ получения шлаковой пемзы состоит в том, что в струю сливаемого расплава подается под давлением пар или воздух, которые разбивают расплав на гранулы и отбрасывают их на специально подготовленные площадки. В момент образования гранул они орошаются водой, в результате чего происходит их интенсивная поризация.

Получение шлаковых цементов Шлаковые цементы — группа гидравлических вяжущих веществ, получаемых путем тонкого помола гранулированного доменного шлака совместно с добавками-активаторами или перемешиванием этих составляющих, предварительно измельченных в порошок. Добавки-активаторы могут быть щелочными (портландцемент, известь) и сульфатными (строительный гипс, ангидрит). Основным видом сырья для производства шлаковых цементов являются гранулированные доменные шлаки. Доменные шлаки, получаемые при выплавке чугуна из железной руды, представляет собой затвердевший силикатный и алюмосиликатный расплав, образующийся в результате сплавления пустой породы, находящейся в руде, с флюсом и золой кокса.

Получение шлаковых цементов Шлаковые цементы — группа гидравлических вяжущих веществ, получаемых путем тонкого помола гранулированного доменного шлака совместно с добавками-активаторами или перемешиванием этих составляющих, предварительно измельченных в порошок. Добавки-активаторы могут быть щелочными (портландцемент, известь) и сульфатными (строительный гипс, ангидрит). Основным видом сырья для производства шлаковых цементов являются гранулированные доменные шлаки. Доменные шлаки, получаемые при выплавке чугуна из железной руды, представляет собой затвердевший силикатный и алюмосиликатный расплав, образующийся в результате сплавления пустой породы, находящейся в руде, с флюсом и золой кокса.

Шлаковый цемент

Шлаковый цемент

Шлаковая вата самый легкий минеральный материал. Один кубический метр ее весит от 70 до 250 кг. Шлаковая вата обладает биостойкость, температуростойкость (600 7000 С), низкий коэффициент теплопроводности (0, 038 0, 055 вт/м*град), высокие звукоизоляционные свойства. При температуре 1200 14000 С шлаковый расплав, вытекая через летку вагранки, раздувается струей пара в волокно и уносится в камеру осаждения, где падает на сетку транспортера. Однако шлаковую вату целесообразно использовать не "в сыром виде", а в виде изделий. Поэтому в камере осаждения через форсунку распыляют различные связки (битумные эмульсии, фенолформальдегидные смолы и др. ). .

Шлаковая вата самый легкий минеральный материал. Один кубический метр ее весит от 70 до 250 кг. Шлаковая вата обладает биостойкость, температуростойкость (600 7000 С), низкий коэффициент теплопроводности (0, 038 0, 055 вт/м*град), высокие звукоизоляционные свойства. При температуре 1200 14000 С шлаковый расплав, вытекая через летку вагранки, раздувается струей пара в волокно и уносится в камеру осаждения, где падает на сетку транспортера. Однако шлаковую вату целесообразно использовать не "в сыром виде", а в виде изделий. Поэтому в камере осаждения через форсунку распыляют различные связки (битумные эмульсии, фенолформальдегидные смолы и др. ). .

Технологическая схема производства шлакопортландцемента 1 — дробилка; 2 — сушильный барабан; 3 — мельница; 4 — смесительные силосы; 5— смесительный шнек; 6— вращающаяся печь; 7— клинкерный склад; 8 — цементные силосы; 9 — упаковочная машина

Технологическая схема производства шлакопортландцемента 1 — дробилка; 2 — сушильный барабан; 3 — мельница; 4 — смесительные силосы; 5— смесительный шнек; 6— вращающаяся печь; 7— клинкерный склад; 8 — цементные силосы; 9 — упаковочная машина

Производство шлакового щебня Шлаковый щебень получают дроблением отвальных металлургических шлаков или специальной обработкой огненно жидких шлаковых расплавов (литой шлаковый щебень). Для производства щебня в основном применяют отвальные шлаки, сталеплавильные (приемлемые для переработки в щебень), а также медеплавильные, никелевые и другие шлаки цветной металлургии.

Производство шлакового щебня Шлаковый щебень получают дроблением отвальных металлургических шлаков или специальной обработкой огненно жидких шлаковых расплавов (литой шлаковый щебень). Для производства щебня в основном применяют отвальные шлаки, сталеплавильные (приемлемые для переработки в щебень), а также медеплавильные, никелевые и другие шлаки цветной металлургии.

Производство шлакового щебня 1–шлаковозной ковш; 2 – траншея для шлаковых расплавов; 3 – грохот с магнитной сепарацией; 4 – бункеры; 5 – дробилка; 6 – бункеры для готовой продукции (шлакового щебня); 7 – вагон, 8 – самосвал, 9 – магнитная шайба, 10 – грейфер.

Производство шлакового щебня 1–шлаковозной ковш; 2 – траншея для шлаковых расплавов; 3 – грохот с магнитной сепарацией; 4 – бункеры; 5 – дробилка; 6 – бункеры для готовой продукции (шлакового щебня); 7 – вагон, 8 – самосвал, 9 – магнитная шайба, 10 – грейфер.

Производство шлакоситалловых изделий Производство заключается в варке шлаковых стекол, формовании и последующей их кристаллизации. Шихта для получения стекол состоит из шлака, песка, щелочесодержащих и других добавок. Шлакоситаллы характеризуются высокими физико механическими свойствами. Прочность их близка к прочности чугуна и стали, но шлакоситаллы в три раза легче. Они легко обрабатываются, шлифуются, режутся, сверлятся. Шлакоситаллы широко применяются в строительстве. Плитами из листового шлакоситалла облицовывают цоколи и фасады зданий, отделывают внутренние стены и перегородки, выполняют из них ограждения балконов, кровли, лестничные марши, подоконники, полы промышленных зданий, изготавливают трубы, высоковольтные изоляторы и другие изделия.

Производство шлакоситалловых изделий Производство заключается в варке шлаковых стекол, формовании и последующей их кристаллизации. Шихта для получения стекол состоит из шлака, песка, щелочесодержащих и других добавок. Шлакоситаллы характеризуются высокими физико механическими свойствами. Прочность их близка к прочности чугуна и стали, но шлакоситаллы в три раза легче. Они легко обрабатываются, шлифуются, режутся, сверлятся. Шлакоситаллы широко применяются в строительстве. Плитами из листового шлакоситалла облицовывают цоколи и фасады зданий, отделывают внутренние стены и перегородки, выполняют из них ограждения балконов, кровли, лестничные марши, подоконники, полы промышленных зданий, изготавливают трубы, высоковольтные изоляторы и другие изделия.

УНИВЕРСАЛЬНАЯ СХЕМА ПЕРЕРАБОТКИ ШЛАКОВ ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ

УНИВЕРСАЛЬНАЯ СХЕМА ПЕРЕРАБОТКИ ШЛАКОВ ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ

Комплекс оборудования для переработки шлаков КШ 1000 Комплекс оборудования предназначен для переработки шлаков металлургического (доменного, сталеплавильного) производства текущего выхода и из шлакоотвалов. Отличительные особенности: увеличение выплавки стали без дополнительных материальных ресурсов; извлечение до 80% металла, содержащегося в шлаке; использование шлака в качестве сырья для производства строительных материалов.

Комплекс оборудования для переработки шлаков КШ 1000 Комплекс оборудования предназначен для переработки шлаков металлургического (доменного, сталеплавильного) производства текущего выхода и из шлакоотвалов. Отличительные особенности: увеличение выплавки стали без дополнительных материальных ресурсов; извлечение до 80% металла, содержащегося в шлаке; использование шлака в качестве сырья для производства строительных материалов.

Комплекс оборудования для переработки шлаков КШ 1000 1 приемный бункер; 2 циклон; 3 вентилятор; 4 конвейер; 5 сепаратор; 6 грохот; 7 дробилка; 8 сепаратор; 9 конвейер; 10 грохот; 11 сепаратор; 12 конвейер; 13 барабан галтовочный

Комплекс оборудования для переработки шлаков КШ 1000 1 приемный бункер; 2 циклон; 3 вентилятор; 4 конвейер; 5 сепаратор; 6 грохот; 7 дробилка; 8 сепаратор; 9 конвейер; 10 грохот; 11 сепаратор; 12 конвейер; 13 барабан галтовочный

Технологическая схема установки для переработки металлургических шлаков в щебень с отделением металла Оборудование ТДСУ: 1. Вибропитатель на опорной раме; 2. Агрегат сортировки; 3. Галтовочный барабан ; 4. Агрегат крупного дробления; 5. Агрегат среднего дробления; 6. Агрегат сортировки ; 7 13. Конвейера; 13. Железоотделитель на опоре 14. Агрегат управления

Технологическая схема установки для переработки металлургических шлаков в щебень с отделением металла Оборудование ТДСУ: 1. Вибропитатель на опорной раме; 2. Агрегат сортировки; 3. Галтовочный барабан ; 4. Агрегат крупного дробления; 5. Агрегат среднего дробления; 6. Агрегат сортировки ; 7 13. Конвейера; 13. Железоотделитель на опоре 14. Агрегат управления

Продукты получаемые из шлаков, с помощью шлакокаменного литья Конструкции отделки подземных сооружений метрополитена, канализационных тоннелей, шахтных отводов, колодцев, коллекторов; Защитная облицовка гидротехнических сооружений; Изделия для обустройства магистральных трубопроводов; Контейнеры цельнолитые для хранения радиоактивных отходов или высокотоксичных химических отходов

Продукты получаемые из шлаков, с помощью шлакокаменного литья Конструкции отделки подземных сооружений метрополитена, канализационных тоннелей, шахтных отводов, колодцев, коллекторов; Защитная облицовка гидротехнических сооружений; Изделия для обустройства магистральных трубопроводов; Контейнеры цельнолитые для хранения радиоактивных отходов или высокотоксичных химических отходов

Шлаковое литье В плавильной камере агрегата *МАГМА* шлак теплом работающих топливокислородных горелок расплавляется и нагревается до требуемой температуры, определяемой сортаментом производимого шлакового литья. Через систему сифонного выпуска готовый шлак непрерывно сливается в установленный под желобом шлаковый ковш. После заполнения шлаковый ковш переносится мостовым краном на разливочный стенд литейного конвейера. Металл, оседающий из расплавленного шлака, накапливается на огнеупорной подине камеры и периодически сливается через специальную летку в ковш для приемки металла. На участке разливки металла жидкий металл разливается в шихтовые слитки или гранулируется. Уловленная при газоочистке пыль вдувается в шлаковый расплав, находящийся в плавильной камере, и полностью утилизируется. Шлаковой литье получают путем заливки шлака в чугунные многоразовые формы кокили, установленные на литейном конвейере. В случае производства высококачественного литья шлаковые отливки армируются стальной проволокой. После кристаллизации отливок кокили разбирают, извлеченные из них отливки поступают в термические печи, где подвергаются обработке с целью снятия термических напряжений и исключения возможности образования трещин. Отходы литого шлака собираются, дробятся, затем либо отправляются потребителю в качестве высококачественного шлакового щебня, либо возвращаются в плавильный агрегат в качестве шихты.

Шлаковое литье В плавильной камере агрегата *МАГМА* шлак теплом работающих топливокислородных горелок расплавляется и нагревается до требуемой температуры, определяемой сортаментом производимого шлакового литья. Через систему сифонного выпуска готовый шлак непрерывно сливается в установленный под желобом шлаковый ковш. После заполнения шлаковый ковш переносится мостовым краном на разливочный стенд литейного конвейера. Металл, оседающий из расплавленного шлака, накапливается на огнеупорной подине камеры и периодически сливается через специальную летку в ковш для приемки металла. На участке разливки металла жидкий металл разливается в шихтовые слитки или гранулируется. Уловленная при газоочистке пыль вдувается в шлаковый расплав, находящийся в плавильной камере, и полностью утилизируется. Шлаковой литье получают путем заливки шлака в чугунные многоразовые формы кокили, установленные на литейном конвейере. В случае производства высококачественного литья шлаковые отливки армируются стальной проволокой. После кристаллизации отливок кокили разбирают, извлеченные из них отливки поступают в термические печи, где подвергаются обработке с целью снятия термических напряжений и исключения возможности образования трещин. Отходы литого шлака собираются, дробятся, затем либо отправляются потребителю в качестве высококачественного шлакового щебня, либо возвращаются в плавильный агрегат в качестве шихты.

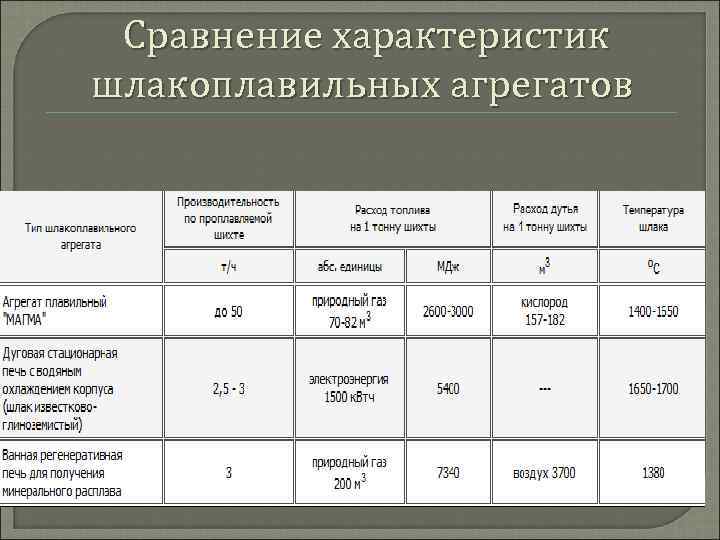

Сравнение характеристик шлакоплавильных агрегатов

Сравнение характеристик шлакоплавильных агрегатов

Технологическая схема полной утилизации шлаков Горячий шлак (≈1300°C) сливают в два грануляционных агрегата 1, где под действием сильных водяных струй он гранулируется и охлаждается. Пульпа из грануляторов 1, содержащая 12% твердых частиц, подается шламовыми насосами 2 для первичного обезвоживания на гро хот 3. Твердые частицы пульпы, представляющие собой надрещетный продукт, поступают в промежуточный бункер 4, а за тем на вторичное обезвоживание — на сетчатый конвейер 5. Гранулированный шлак (W = 9%) поступает на грохот 6, где разделяется на фракции + 15 и – 15 мм. Крупная фракция поступает, на склад 7, мелкая — в бункер 8 с питателями 9. За тем шлак дробят в шаровой или стержневой мельницах 10 и загружают в бункера 11. Пульпа из под грохота 3 подается в отстойник 12, а шлам, содержащий 30% твердых частиц, перекачивается в промежу точный бункер 4. Вода из отстойника 12 поступает в резервуар 13 технической воды и струйными насосами 14 вновь подается в грануляционное отделение. Производительность этой первой промышленной установки 25 тыс. т/мес (по шлаку), давление воды на грануляционной 1 – грануляторы; 2 – шламовые насосы; 3, 6 – грохоты; 4 –промежуточный бункер; установке – 166, 7 к. Па, продолжительность 5 – сетчатый конвейер; 7 — склад; 8— бункер; 9 – питатели; 10 – стержневая грануляции шлака из одного ковша – около 15 (шаровая) мельница; 12 – отстойник; 13 – резервуар технической воды; мин. 14 – струйные насосы

Технологическая схема полной утилизации шлаков Горячий шлак (≈1300°C) сливают в два грануляционных агрегата 1, где под действием сильных водяных струй он гранулируется и охлаждается. Пульпа из грануляторов 1, содержащая 12% твердых частиц, подается шламовыми насосами 2 для первичного обезвоживания на гро хот 3. Твердые частицы пульпы, представляющие собой надрещетный продукт, поступают в промежуточный бункер 4, а за тем на вторичное обезвоживание — на сетчатый конвейер 5. Гранулированный шлак (W = 9%) поступает на грохот 6, где разделяется на фракции + 15 и – 15 мм. Крупная фракция поступает, на склад 7, мелкая — в бункер 8 с питателями 9. За тем шлак дробят в шаровой или стержневой мельницах 10 и загружают в бункера 11. Пульпа из под грохота 3 подается в отстойник 12, а шлам, содержащий 30% твердых частиц, перекачивается в промежу точный бункер 4. Вода из отстойника 12 поступает в резервуар 13 технической воды и струйными насосами 14 вновь подается в грануляционное отделение. Производительность этой первой промышленной установки 25 тыс. т/мес (по шлаку), давление воды на грануляционной 1 – грануляторы; 2 – шламовые насосы; 3, 6 – грохоты; 4 –промежуточный бункер; установке – 166, 7 к. Па, продолжительность 5 – сетчатый конвейер; 7 — склад; 8— бункер; 9 – питатели; 10 – стержневая грануляции шлака из одного ковша – около 15 (шаровая) мельница; 12 – отстойник; 13 – резервуар технической воды; мин. 14 – струйные насосы

Производство щебня и песка из доменных шлаков по ГОСТ 3344 -83 «Щебень и песок шлаковые для дорожного строительства» ГОСТ 5578 -94 «Щебень и песок из шлаков черной и цветной металлургии для бетонов» .

Производство щебня и песка из доменных шлаков по ГОСТ 3344 -83 «Щебень и песок шлаковые для дорожного строительства» ГОСТ 5578 -94 «Щебень и песок из шлаков черной и цветной металлургии для бетонов» .

Попарное сравнение технологических критериев для процесса «полусухая грануляция» Критерии 1 2 4 0 1. Сложность технологии 3 1 5 1 6 7 8 9 0 0 1 1 1 2 1 0 0 2 1 1 0 0 1 1 2 2 2 1 0 2 1 2. Автоматизация 2 3. Квалифицированность персонала 1 2 4. Аварийная опасность 1 1 2 5. Универсальность 2 1 2 2 6. Температура 2 1 0 7. Эффективность технологии 2 1 1 1 0 2 8. Затраты труда персонала 1 0 1 0 9. Востребованность продукции 1 1 2 1 1 12 7 9 8 2 11 6 I VI IV V IX II - III VII VIII 16, 6 9, 7 12, 5 11, 1 2, 9 15, 3 8, 3 ∑ Ранг % Весовой коэффициент 0, 166 0 0 0, 097 0, 125 0, 111 0, 029 0, 153 0, 083 1 0, 153 0, 083

Попарное сравнение технологических критериев для процесса «полусухая грануляция» Критерии 1 2 4 0 1. Сложность технологии 3 1 5 1 6 7 8 9 0 0 1 1 1 2 1 0 0 2 1 1 0 0 1 1 2 2 2 1 0 2 1 2. Автоматизация 2 3. Квалифицированность персонала 1 2 4. Аварийная опасность 1 1 2 5. Универсальность 2 1 2 2 6. Температура 2 1 0 7. Эффективность технологии 2 1 1 1 0 2 8. Затраты труда персонала 1 0 1 0 9. Востребованность продукции 1 1 2 1 1 12 7 9 8 2 11 6 I VI IV V IX II - III VII VIII 16, 6 9, 7 12, 5 11, 1 2, 9 15, 3 8, 3 ∑ Ранг % Весовой коэффициент 0, 166 0 0 0, 097 0, 125 0, 111 0, 029 0, 153 0, 083 1 0, 153 0, 083

Результат Парето анализа технологических критериев 14 12 сумма по критерию. 10 8 6 4 2 0 1 2 ранг критерия 3 4 5 6 7 8 9 I – сложность технологии II –температура III – затраты труда персонала IV – квалифицированность персонала V – аварийная опасность VI - автоматизация VII – VIII - эффективность технологии и востребованность продукции IX – универсальность

Результат Парето анализа технологических критериев 14 12 сумма по критерию. 10 8 6 4 2 0 1 2 ранг критерия 3 4 5 6 7 8 9 I – сложность технологии II –температура III – затраты труда персонала IV – квалифицированность персонала V – аварийная опасность VI - автоматизация VII – VIII - эффективность технологии и востребованность продукции IX – универсальность

Попарное сравнение экологических критериев Критерии Воздействие на атмосферный воздух Воздействие на гидросферу 1 Образование Физическое отходов I-IV кл. воздействие опасности Размер СЗЗ 1 0 0 0 1 0 Воздействие на гидросферу 1 Образование отходов 1 2 Физическое воздействие 2 2 1 Размер СЗЗ 2 2 2 0 ∑ 6 7 4 1 2 Ранг II I III V IV % 30 35 20 5 10 Весовой коэффициент 0, 35 0, 2 0, 5 0, 1 2

Попарное сравнение экологических критериев Критерии Воздействие на атмосферный воздух Воздействие на гидросферу 1 Образование Физическое отходов I-IV кл. воздействие опасности Размер СЗЗ 1 0 0 0 1 0 Воздействие на гидросферу 1 Образование отходов 1 2 Физическое воздействие 2 2 1 Размер СЗЗ 2 2 2 0 ∑ 6 7 4 1 2 Ранг II I III V IV % 30 35 20 5 10 Весовой коэффициент 0, 35 0, 2 0, 5 0, 1 2

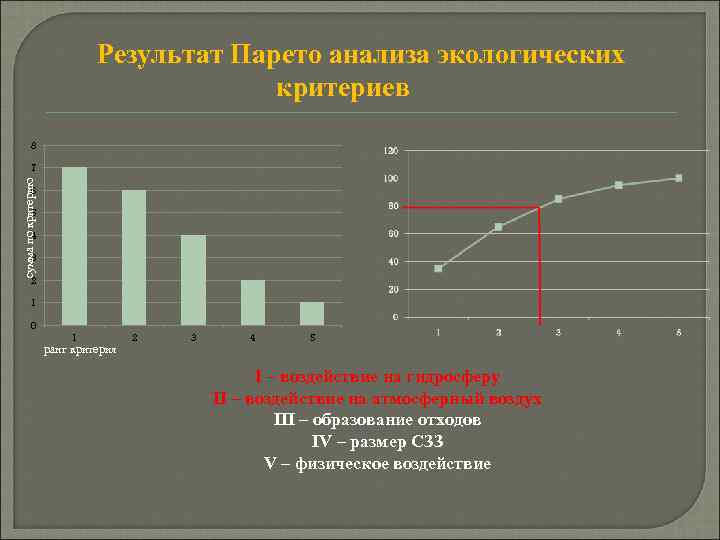

Результат Парето анализа экологических критериев 8 сумма по критерию 7 6 5 4 3 2 1 0 1 ранг критерия 2 3 4 5 I – воздействие на гидросферу II – воздействие на атмосферный воздух III – образование отходов IV – размер СЗЗ V – физическое воздействие

Результат Парето анализа экологических критериев 8 сумма по критерию 7 6 5 4 3 2 1 0 1 ранг критерия 2 3 4 5 I – воздействие на гидросферу II – воздействие на атмосферный воздух III – образование отходов IV – размер СЗЗ V – физическое воздействие

Попарное сравнение экономических критериев Критерии Капитал. затраты Эксплуатац затраты 0 Платежи за загряз ОС Экологич. штрафы 0 0 Эксплуатацзатр аты 2 Платежи за загр. ОС 2 2 Экологич штрафы 2 2 2 ∑ 6 4 2 0 Ранг I II IV % 50 33, 3 16, 7 0 Весовой коэффициент 0, 5 0. 33 0, 167 0 0

Попарное сравнение экономических критериев Критерии Капитал. затраты Эксплуатац затраты 0 Платежи за загряз ОС Экологич. штрафы 0 0 Эксплуатацзатр аты 2 Платежи за загр. ОС 2 2 Экологич штрафы 2 2 2 ∑ 6 4 2 0 Ранг I II IV % 50 33, 3 16, 7 0 Весовой коэффициент 0, 5 0. 33 0, 167 0 0

Результат Парето анализа экономических критериев I – Капитал. затраты II – Эксплуатац. затраты III – Платежи за загр. ОС IV – Экологические штрафы

Результат Парето анализа экономических критериев I – Капитал. затраты II – Эксплуатац. затраты III – Платежи за загр. ОС IV – Экологические штрафы

Попарное сравнение Организационно – правовых критериев Законодательные критерии 1 2 1. Наличие сертификатов на оборудование, используемое для реализации технологии 3 1 4 5 2 0 1 2 1 0 0 1 2. Наличие типовых проектов для реализации технологии 1 3. Промышленный опыт применения технологии на территории РФ 0 0 4. Промышленный мировой опыт применения технологии 2 1 2 5. Наличие патента на применение технологии 1 2 ∑ 4 4 7 3 2 Ранг 2 2 1 3 4 % 20 20 35 15 10 Весовой коэффициент 0, 2 0, 35 0, 1 0

Попарное сравнение Организационно – правовых критериев Законодательные критерии 1 2 1. Наличие сертификатов на оборудование, используемое для реализации технологии 3 1 4 5 2 0 1 2 1 0 0 1 2. Наличие типовых проектов для реализации технологии 1 3. Промышленный опыт применения технологии на территории РФ 0 0 4. Промышленный мировой опыт применения технологии 2 1 2 5. Наличие патента на применение технологии 1 2 ∑ 4 4 7 3 2 Ранг 2 2 1 3 4 % 20 20 35 15 10 Весовой коэффициент 0, 2 0, 35 0, 1 0

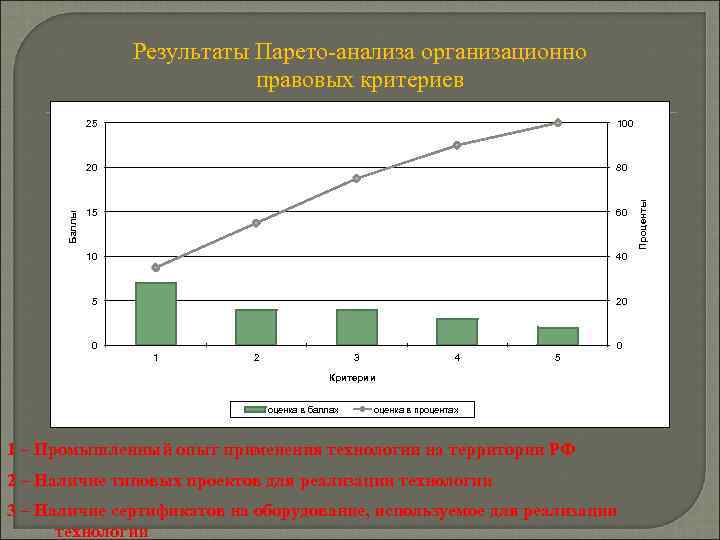

Результаты Парето анализа организационно правовых критериев 80 15 60 10 40 5 20 0 0 1 2 3 4 5 Критерии оценка в баллах оценка в процентах 1 – Промышленный опыт применения технологии на территории РФ 2 – Наличие типовых проектов для реализации технологии 3 – Наличие сертификатов на оборудование, используемое для реализации технологии Проценты 100 20 Баллы 25

Результаты Парето анализа организационно правовых критериев 80 15 60 10 40 5 20 0 0 1 2 3 4 5 Критерии оценка в баллах оценка в процентах 1 – Промышленный опыт применения технологии на территории РФ 2 – Наличие типовых проектов для реализации технологии 3 – Наличие сертификатов на оборудование, используемое для реализации технологии Проценты 100 20 Баллы 25