Инструменты анализ.ppt

- Количество слайдов: 29

Металлургический дивизион Введение в Систему Менеджмента Качества Инструменты анализа

Металлургический дивизион Введение в Систему Менеджмента Качества Инструменты анализа

Металлургический дивизион Во время тренинга: Мобильные телефоны на беззвучном режиме, либо выключены. Избегаем опозданий. Говорит только один человек. © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2012. Все права защищены 2

Металлургический дивизион Во время тренинга: Мобильные телефоны на беззвучном режиме, либо выключены. Избегаем опозданий. Говорит только один человек. © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2012. Все права защищены 2

Металлургический дивизион Введение в Систему Менеджмента Качества © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2012. Все права защищены 3

Металлургический дивизион Введение в Систему Менеджмента Качества © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2012. Все права защищены 3

Металлургический дивизион Становление современных подходов к менеджменту качества Наше время 1905 г. Система Тейлора - требования к качеству изделий (деталей) в виде полей допусков или определенных шаблонов. Отбраковка (Акцент на продукцию). 1924 г. Статистическое управление процессом – от выявления дефектов к выявлению и устранению причин дефектов. (Акцент на производственный процесс) 1950 г. Тотальное управление качеством (TQC) – системный подход, управление качеством с целью выполнения установленных требований. (Акцент на управление) 1970 -80 -е годы Тотальный менеджмент качеством (TQC) – система, обеспечивающая уверенность у потребителя в качестве продукции. (Акцент на управление целями и требованиями) © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2012. Все права защищены 4

Металлургический дивизион Становление современных подходов к менеджменту качества Наше время 1905 г. Система Тейлора - требования к качеству изделий (деталей) в виде полей допусков или определенных шаблонов. Отбраковка (Акцент на продукцию). 1924 г. Статистическое управление процессом – от выявления дефектов к выявлению и устранению причин дефектов. (Акцент на производственный процесс) 1950 г. Тотальное управление качеством (TQC) – системный подход, управление качеством с целью выполнения установленных требований. (Акцент на управление) 1970 -80 -е годы Тотальный менеджмент качеством (TQC) – система, обеспечивающая уверенность у потребителя в качестве продукции. (Акцент на управление целями и требованиями) © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2012. Все права защищены 4

Система менеджмента качества Металлургический дивизион Принципы управления качеством: - использование коллективных форм и методов поиска, анализа и решения проблем; - постоянное участие в улучшении качества всего коллектива; - постоянное обучение персонала; - высокая мотивация персонала (персонал настолько увлечен работой, что отказываются от части отпуска, задерживается на работе, продолжает работать и дома); - потребитель всегда прав. © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2012. Все права защищены 5

Система менеджмента качества Металлургический дивизион Принципы управления качеством: - использование коллективных форм и методов поиска, анализа и решения проблем; - постоянное участие в улучшении качества всего коллектива; - постоянное обучение персонала; - высокая мотивация персонала (персонал настолько увлечен работой, что отказываются от части отпуска, задерживается на работе, продолжает работать и дома); - потребитель всегда прав. © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2012. Все права защищены 5

Система менеджмента качества Металлургический дивизион Модель системы управления качеством. © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2012. Все права защищены 6

Система менеджмента качества Металлургический дивизион Модель системы управления качеством. © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2012. Все права защищены 6

Система менеджмента качества Металлургический дивизион Деятельность каждой организации представляет собой цепочку процессов от маркетинга, планирования, до продажи и послепродажного обслуживания Верхний уровень процессов Управление предприятием 1. Производство чугуна 2. Производство стали 3. Производство заготовки 4. Производство проката Средний уровень процессов 4. 1 Нагрев заготовки 4. 2 Прокатка 4. 3 Порезка, клеймовка Нижний уровень процессов © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2012. Все права защищены 7 4. 4 Правка 4. 5 Упаковка 4. 6 Отгрузка

Система менеджмента качества Металлургический дивизион Деятельность каждой организации представляет собой цепочку процессов от маркетинга, планирования, до продажи и послепродажного обслуживания Верхний уровень процессов Управление предприятием 1. Производство чугуна 2. Производство стали 3. Производство заготовки 4. Производство проката Средний уровень процессов 4. 1 Нагрев заготовки 4. 2 Прокатка 4. 3 Порезка, клеймовка Нижний уровень процессов © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2012. Все права защищены 7 4. 4 Правка 4. 5 Упаковка 4. 6 Отгрузка

Система менеджмента качества Металлургический дивизион Концептуальная схема управления процессом Цели процесса Отчетность по процессу Управление процессом (владелец процесса) Управляющее воздействие Входы процесса Информация о процессе и его результатах Выходы процесса Бизнес-процесс Ресурсы процесса © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2012. Все права защищены Информация от клиента процесса 8

Система менеджмента качества Металлургический дивизион Концептуальная схема управления процессом Цели процесса Отчетность по процессу Управление процессом (владелец процесса) Управляющее воздействие Входы процесса Информация о процессе и его результатах Выходы процесса Бизнес-процесс Ресурсы процесса © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2012. Все права защищены Информация от клиента процесса 8

Система менеджмента качества Металлургический дивизион В основу концепции процессного похода к управлению положены: 1. Принципы построения систем менеджмента качества, предложенные в стандартах MS ISO серии 9000 версии 2000 г. ; 2. Цикл P-D-C-A (Plan-Do-Check-Action), который часто называют циклом Деминга; 3. Сбалансированная система показателей - механизм взаимосвязи стратегических замыслов и решений с ежедневными задачами, способ направить деятельность всей компании (или группы) на их достижение; 4. Принципы управления проектами, так как любые изменения в организациях, в том числе и внедрение процессного подхода, выполняются как проект; 5. Лучший мировой опыт в области построения систем менеджмента и улучшения деятельности организаций. © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2012. Все права защищены 9

Система менеджмента качества Металлургический дивизион В основу концепции процессного похода к управлению положены: 1. Принципы построения систем менеджмента качества, предложенные в стандартах MS ISO серии 9000 версии 2000 г. ; 2. Цикл P-D-C-A (Plan-Do-Check-Action), который часто называют циклом Деминга; 3. Сбалансированная система показателей - механизм взаимосвязи стратегических замыслов и решений с ежедневными задачами, способ направить деятельность всей компании (или группы) на их достижение; 4. Принципы управления проектами, так как любые изменения в организациях, в том числе и внедрение процессного подхода, выполняются как проект; 5. Лучший мировой опыт в области построения систем менеджмента и улучшения деятельности организаций. © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2012. Все права защищены 9

Система менеджмента качества Металлургический дивизион СМК основана на восьми принципах менеджмента качества: 1. Ориентация на потребителя — организации необходимо делать то, что хочет потребитель сейчас и захочет в будущем, даже если он этого не осознает. 2. Лидерство руководителя — так как организация действует всегда в рамках ограниченности ресурсов и входных данных в конкурентной среде, то только лидер, обладающий видением, силой духа способен обеспечить достижение ее целей (миссии). 3. Вовлечение персонала — так как персонал организации является ее основным ресурсом и одновременно самой чувствительной заинтересованной стороной опора лидеров на него залог успеха. 4. Процессный подход — СМК организации не статичное образование и ее элементами являются процессы — через которые достигаются цели, то есть через процессы обеспечиваются любые изменения. 5. Системный подход к менеджменту — подразумевает учет всех факторов, воздействующих на внешнюю и внутреннюю среду организации. 6. Постоянное улучшение — основа современного менеджмента, которая подразумевает постоянную адаптацию к произошедшим и ожидаемым изменениям в среде, а иногда и формирует их. 7. Принятие решений, основанных на фактах — напоминание о том, что стабильность функционирования организации возможна не только на основе интуиции, но и с использованием данных измерений. 8. Взаимовыгодные отношения с поставщиками — вместе с принципом ориентация на потребителя предполагает создание устойчивых цепей поставок на основе взаимовыгодного сотрудничества. © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2012. Все права защищены 10

Система менеджмента качества Металлургический дивизион СМК основана на восьми принципах менеджмента качества: 1. Ориентация на потребителя — организации необходимо делать то, что хочет потребитель сейчас и захочет в будущем, даже если он этого не осознает. 2. Лидерство руководителя — так как организация действует всегда в рамках ограниченности ресурсов и входных данных в конкурентной среде, то только лидер, обладающий видением, силой духа способен обеспечить достижение ее целей (миссии). 3. Вовлечение персонала — так как персонал организации является ее основным ресурсом и одновременно самой чувствительной заинтересованной стороной опора лидеров на него залог успеха. 4. Процессный подход — СМК организации не статичное образование и ее элементами являются процессы — через которые достигаются цели, то есть через процессы обеспечиваются любые изменения. 5. Системный подход к менеджменту — подразумевает учет всех факторов, воздействующих на внешнюю и внутреннюю среду организации. 6. Постоянное улучшение — основа современного менеджмента, которая подразумевает постоянную адаптацию к произошедшим и ожидаемым изменениям в среде, а иногда и формирует их. 7. Принятие решений, основанных на фактах — напоминание о том, что стабильность функционирования организации возможна не только на основе интуиции, но и с использованием данных измерений. 8. Взаимовыгодные отношения с поставщиками — вместе с принципом ориентация на потребителя предполагает создание устойчивых цепей поставок на основе взаимовыгодного сотрудничества. © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2012. Все права защищены 10

Система менеджмента качества Металлургический дивизион Цикл PDCA ( «Plan – Do – Check – Act» – планирование – выполнение – проверка – воздействие) является широко распространенным методом непрерывного улучшения процессов, который обеспечивает непрерывность поддержания и совершенствования стандартов. Этот метод имеет и второе название – колесо Деминга, из-за наглядной круговой графической интерпретации стадий цикла. Цикл PDCA отображает последовательную сущность процесса постоянных улучшений – постоянный процесс совершенствования оборудования, материалов, инструментов, использования человеческих ресурсов и производственных технологий. © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 11

Система менеджмента качества Металлургический дивизион Цикл PDCA ( «Plan – Do – Check – Act» – планирование – выполнение – проверка – воздействие) является широко распространенным методом непрерывного улучшения процессов, который обеспечивает непрерывность поддержания и совершенствования стандартов. Этот метод имеет и второе название – колесо Деминга, из-за наглядной круговой графической интерпретации стадий цикла. Цикл PDCA отображает последовательную сущность процесса постоянных улучшений – постоянный процесс совершенствования оборудования, материалов, инструментов, использования человеческих ресурсов и производственных технологий. © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 11

Система менеджмента качества Металлургический дивизион Концепция непрерывного совершенствования PDCA может применяться ко всем без исключения аспектам деятельности предприятия – от разработки стратегии до формирования культурной среды. Именно поэтому цикл PDCA стал одним из фундаментов менеджмента качества, среди основных целей которого в организации выступает создание таких условий, когда постоянно улучшается каждый из ее процессов. А усиливая друга, эти изменения делают систему более совершенной. Непрерывно вращая «колесо» PDCA, организация и отдельные люди реализуют эффективную стратегию, направленную на постоянное улучшение процесса, действий персонала, качества продукции или услуг и, в конечном итоге, работы компании в целом. В практической деятельности цикл PDCA периодичностью. © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 12 применяется многократно с различной

Система менеджмента качества Металлургический дивизион Концепция непрерывного совершенствования PDCA может применяться ко всем без исключения аспектам деятельности предприятия – от разработки стратегии до формирования культурной среды. Именно поэтому цикл PDCA стал одним из фундаментов менеджмента качества, среди основных целей которого в организации выступает создание таких условий, когда постоянно улучшается каждый из ее процессов. А усиливая друга, эти изменения делают систему более совершенной. Непрерывно вращая «колесо» PDCA, организация и отдельные люди реализуют эффективную стратегию, направленную на постоянное улучшение процесса, действий персонала, качества продукции или услуг и, в конечном итоге, работы компании в целом. В практической деятельности цикл PDCA периодичностью. © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 12 применяется многократно с различной

Система менеджмента качества Металлургический дивизион Основные принципы управления проектами: Целенаправленность - выражение в целевых ориентирах проекта для обеспечения конечных целей команды исполнителя и заказчика. Системность , которая предусматривает выполнение новых, расширяющих требований к проекту. Необходимо структурировать работу выполнения, что бы четко и ясно реализовать заказ к обозначенному сроку. Комплексный подход – рассмотрение всех общих идей управления по уровням исполнителей, для связи отдельных требований проекта между собой и с основной целью проекта, также рассмотрение отдельных обстоятельств и непредвиденных случаев. Обеспечение – комплектации всех требований различными видами ресурсов, которые необходимы для выполнения проекта. Приоритетность – выполнение первостепенных, основных задач, исходя из общей структуры плана развития проекта. © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2012. Все права защищены 13

Система менеджмента качества Металлургический дивизион Основные принципы управления проектами: Целенаправленность - выражение в целевых ориентирах проекта для обеспечения конечных целей команды исполнителя и заказчика. Системность , которая предусматривает выполнение новых, расширяющих требований к проекту. Необходимо структурировать работу выполнения, что бы четко и ясно реализовать заказ к обозначенному сроку. Комплексный подход – рассмотрение всех общих идей управления по уровням исполнителей, для связи отдельных требований проекта между собой и с основной целью проекта, также рассмотрение отдельных обстоятельств и непредвиденных случаев. Обеспечение – комплектации всех требований различными видами ресурсов, которые необходимы для выполнения проекта. Приоритетность – выполнение первостепенных, основных задач, исходя из общей структуры плана развития проекта. © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2012. Все права защищены 13

Система менеджмента качества Металлургический дивизион Сбалансированная система показателей – концепция переноса и декомпозиции стратегических целей Декомпозиция — метод, позволяющий решить одну большую задачу решением серии меньших задач, пусть и взаимосвязанных, но более простых. „Сверху вниз ” передача планов и приоритетов „Снизу вверх” обратная информация и корректирующие действия Дивизион Согласование ресурсов Планирование Завод / / Завод Дирекция / Дирекция Трансформация стратегических целей и планов в бизнес-план Согласование ресурсов Ежемесячный мониторинг КПЭ и выполнения планов Отчётность Планирование Функция / Бизнес Функция -процесс Функция / Бизнес -процесс Трансформация целей и бизнес-плана на функции/процессы Согласование ресурсов Планирование Трансформация в цели и определение планов для участка / отдела Корректирующие действия Отчётность Еженедельный мониторинг КПЭ и выполнения планов Отчётность Участок / Участок Бюро / / Участок Бюро отдел Годовое планирование и иерархизация Связное каскадирование целей Вовлечение руководства на каждом уровне Чёткое распределение ресурсов © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2012. Все права защищены Участок / Участок Бюро / / Участок Бюро отдел Корректирующие действия Ежедневный/посменный мониторинг КПЭ и выполнения планов Регулярный мониторинг позволяет обеспечить контроль Быстрая корректировка отклонений 14

Система менеджмента качества Металлургический дивизион Сбалансированная система показателей – концепция переноса и декомпозиции стратегических целей Декомпозиция — метод, позволяющий решить одну большую задачу решением серии меньших задач, пусть и взаимосвязанных, но более простых. „Сверху вниз ” передача планов и приоритетов „Снизу вверх” обратная информация и корректирующие действия Дивизион Согласование ресурсов Планирование Завод / / Завод Дирекция / Дирекция Трансформация стратегических целей и планов в бизнес-план Согласование ресурсов Ежемесячный мониторинг КПЭ и выполнения планов Отчётность Планирование Функция / Бизнес Функция -процесс Функция / Бизнес -процесс Трансформация целей и бизнес-плана на функции/процессы Согласование ресурсов Планирование Трансформация в цели и определение планов для участка / отдела Корректирующие действия Отчётность Еженедельный мониторинг КПЭ и выполнения планов Отчётность Участок / Участок Бюро / / Участок Бюро отдел Годовое планирование и иерархизация Связное каскадирование целей Вовлечение руководства на каждом уровне Чёткое распределение ресурсов © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2012. Все права защищены Участок / Участок Бюро / / Участок Бюро отдел Корректирующие действия Ежедневный/посменный мониторинг КПЭ и выполнения планов Регулярный мониторинг позволяет обеспечить контроль Быстрая корректировка отклонений 14

Металлургический дивизион Методы анализа © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2012. Все права защищены 15

Металлургический дивизион Методы анализа © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2012. Все права защищены 15

АВС - анализ Металлургический дивизион Статистика отсортировки металла С какого дефекта начать анализ? © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2010. Все права защищены 16

АВС - анализ Металлургический дивизион Статистика отсортировки металла С какого дефекта начать анализ? © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2010. Все права защищены 16

АВС - анализ Металлургический дивизион АВС - анализ (ABC-Analysis) – инструмент подготовки и принятия решения. Цель – выявление проблем, подлежащих первоочередному решению, путем ранжирования их приоритетности. АВС-анализ базируется на принципе Парето, который означает, что 20% усилий дают 80% результата, а остальные 80% усилий - лишь 20% результата. Авторы принципа: В. Парето (Италия), 1897 г. Принципе Парето – применяется практически в любых областях деятельности. Японский союз ученых и инженеров в 1979 г. включил диаграмму Парето в состав семи методов контроля качества. Различают два вида диаграмм Парето: 1. по результатам деятельности - предназначена для выявления главной проблемы нежелательных результатов деятельности; 2. по причинам - используется для выявления главной причины проблем, возникающих в ходе производства. © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2010. Все права защищены 17

АВС - анализ Металлургический дивизион АВС - анализ (ABC-Analysis) – инструмент подготовки и принятия решения. Цель – выявление проблем, подлежащих первоочередному решению, путем ранжирования их приоритетности. АВС-анализ базируется на принципе Парето, который означает, что 20% усилий дают 80% результата, а остальные 80% усилий - лишь 20% результата. Авторы принципа: В. Парето (Италия), 1897 г. Принципе Парето – применяется практически в любых областях деятельности. Японский союз ученых и инженеров в 1979 г. включил диаграмму Парето в состав семи методов контроля качества. Различают два вида диаграмм Парето: 1. по результатам деятельности - предназначена для выявления главной проблемы нежелательных результатов деятельности; 2. по причинам - используется для выявления главной причины проблем, возникающих в ходе производства. © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2010. Все права защищены 17

АВС - анализ Металлургический дивизион 1. Диаграмма Парето по результатам деятельности. Предназначена для выявления главной проблемы и отражает нежелательные результаты деятельности, связанные: • с качеством (дефекты, поломки, ошибки, отказы, рекламации, ремонты, возвраты продукции); • с себестоимостью (объем потерь; затраты); • сроками поставок (нехватка запасов, ошибки в составлении счетов, срыв сроков поставок); • безопасностью (несчастные случаи, трагические ошибки, аварии). 2. Диаграмма Парето по причинам. Отражает причины проблем, возникающих в ходе производства, и используется для выявления главной из них: • исполнитель работы: смена, бригада, возраст, опыт работы, квалификация, индивидуальные характеристики; • оборудование: станки, агрегаты, инструменты, оснастка, организация использования, модели, штампы; • сырье: изготовитель, вид сырья, завод-поставщик, партия; • метод работы: условия производства, заказы-наряды, приемы работы, последовательность операций; • измерения: точность (указаний, чтения, приборная), верность и повторяемость (умение дать одинаковое указание в последующих измерениях одного и того же значения), стабильность (повторяемость в течение длительного периода), совместная точность, тип измерительного прибора (аналоговый или цифровой). © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2010. Все права защищены 18

АВС - анализ Металлургический дивизион 1. Диаграмма Парето по результатам деятельности. Предназначена для выявления главной проблемы и отражает нежелательные результаты деятельности, связанные: • с качеством (дефекты, поломки, ошибки, отказы, рекламации, ремонты, возвраты продукции); • с себестоимостью (объем потерь; затраты); • сроками поставок (нехватка запасов, ошибки в составлении счетов, срыв сроков поставок); • безопасностью (несчастные случаи, трагические ошибки, аварии). 2. Диаграмма Парето по причинам. Отражает причины проблем, возникающих в ходе производства, и используется для выявления главной из них: • исполнитель работы: смена, бригада, возраст, опыт работы, квалификация, индивидуальные характеристики; • оборудование: станки, агрегаты, инструменты, оснастка, организация использования, модели, штампы; • сырье: изготовитель, вид сырья, завод-поставщик, партия; • метод работы: условия производства, заказы-наряды, приемы работы, последовательность операций; • измерения: точность (указаний, чтения, приборная), верность и повторяемость (умение дать одинаковое указание в последующих измерениях одного и того же значения), стабильность (повторяемость в течение длительного периода), совместная точность, тип измерительного прибора (аналоговый или цифровой). © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2010. Все права защищены 18

АВС - анализ Металлургический дивизион Три категории ранжирования: группа А — наиболее важные, существенные проблемы, причины, дефекты. Относительный процент группы А в общем количестве дефектов (причин) обычно составляет 75%. Соответственно устранение причин группы А имеет большой приоритет, а связанные с этим мероприятия — самую высокую эффективность; группа В — причины, которые в сумме имеют не более 20%; группа С — самые многочисленные, но при этом наименее значимые причины и проблемы. А (73, 1%) В (20, 8%) С (6, 1%) © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2010. Все права защищены 19

АВС - анализ Металлургический дивизион Три категории ранжирования: группа А — наиболее важные, существенные проблемы, причины, дефекты. Относительный процент группы А в общем количестве дефектов (причин) обычно составляет 75%. Соответственно устранение причин группы А имеет большой приоритет, а связанные с этим мероприятия — самую высокую эффективность; группа В — причины, которые в сумме имеют не более 20%; группа С — самые многочисленные, но при этом наименее значимые причины и проблемы. А (73, 1%) В (20, 8%) С (6, 1%) © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2010. Все права защищены 19

АВС - анализ Металлургический дивизион Результатом АВС-анализа является группировка объектов по степени влияния на общий результат. Такой способ категорирования указывает на то, что нужно вести пристальный контроль за объектами(причинами, дефектами и т. д. ) группы A, можно слабее отслеживать состояние объектов в группе B и меньше всего заботиться на данном этапе о группе C. Пример использования АВС-анализа в рамках диаграммы Парето А © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2010. Все права защищены В 20 С

АВС - анализ Металлургический дивизион Результатом АВС-анализа является группировка объектов по степени влияния на общий результат. Такой способ категорирования указывает на то, что нужно вести пристальный контроль за объектами(причинами, дефектами и т. д. ) группы A, можно слабее отслеживать состояние объектов в группе B и меньше всего заботиться на данном этапе о группе C. Пример использования АВС-анализа в рамках диаграммы Парето А © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2010. Все права защищены В 20 С

Металлургический дивизион 5 Почему « 5 Почему» - способ поиска причины любой проблемы, заключающийся в том, что для выяснения глубинной причины проблемы необходимо выйти за рамки анализа ее очевидных симптомов, несколько раз подряд задав вопрос «почему? » . Пример использования метода: Проблема – остановившийся станок. 1. Почему? Он был перегружен, и перегорел предохранитель. 2. Почему? Подшипник не был как следует смазан. 3. Почему? Масляный насос не подавал достаточного объема масла. 4. Почему? Износился вал насоса. 5. Почему? Он не был защищен сеткой, и внутрь попадали кусочки металла. § Не задав вопрос «почему» несколько раз, руководители просто заменили бы предохранитель или насос, и неполадка не была бы устранена. § Важно отметить, что этот способ заключается не в том, чтобы задать именно пять вопросов. Важнее продолжать задавать вопросы до тех пор, пока глубинная причина не будет найдена и устранена. © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 21

Металлургический дивизион 5 Почему « 5 Почему» - способ поиска причины любой проблемы, заключающийся в том, что для выяснения глубинной причины проблемы необходимо выйти за рамки анализа ее очевидных симптомов, несколько раз подряд задав вопрос «почему? » . Пример использования метода: Проблема – остановившийся станок. 1. Почему? Он был перегружен, и перегорел предохранитель. 2. Почему? Подшипник не был как следует смазан. 3. Почему? Масляный насос не подавал достаточного объема масла. 4. Почему? Износился вал насоса. 5. Почему? Он не был защищен сеткой, и внутрь попадали кусочки металла. § Не задав вопрос «почему» несколько раз, руководители просто заменили бы предохранитель или насос, и неполадка не была бы устранена. § Важно отметить, что этот способ заключается не в том, чтобы задать именно пять вопросов. Важнее продолжать задавать вопросы до тех пор, пока глубинная причина не будет найдена и устранена. © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 21

Металлургический дивизион Диаграмма Ишикавы (диаграмма причин и результатов, рыбий скелет) - инструмент организации идей, который помогает выявить потенциальные проблемы, требующие дополнительного изучения. Идеи, полученные в результате мозгового штурма, как правило группируются по категориям, известным под названием «шесть М» : § Methods – методы § Manpower – персонал § Machines – оборудование § Materials – материалы § Measurements – измерения § Mother nature – внешняя среда § Важно отметить, что диаграммы причин и результатов – это структурированные инструменты мозгового штурма, а не данных! § Величины, приведенные на такой диаграмме, еще не означают истинной причины проблемы § Команде все еще нужно собрать данные, чтобы проверить, какие потенциальные причины действительно могут вызвать проблему. © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 22

Металлургический дивизион Диаграмма Ишикавы (диаграмма причин и результатов, рыбий скелет) - инструмент организации идей, который помогает выявить потенциальные проблемы, требующие дополнительного изучения. Идеи, полученные в результате мозгового штурма, как правило группируются по категориям, известным под названием «шесть М» : § Methods – методы § Manpower – персонал § Machines – оборудование § Materials – материалы § Measurements – измерения § Mother nature – внешняя среда § Важно отметить, что диаграммы причин и результатов – это структурированные инструменты мозгового штурма, а не данных! § Величины, приведенные на такой диаграмме, еще не означают истинной причины проблемы § Команде все еще нужно собрать данные, чтобы проверить, какие потенциальные причины действительно могут вызвать проблему. © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 22

Металлургический дивизион © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены Диаграмма Ишикавы 23

Металлургический дивизион © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены Диаграмма Ишикавы 23

Металлургический дивизион Мозговой штурм - оперативный метод решения проблемы на основе стимулирования творческой активности, при котором участникам обсуждения предлагают высказывать как можно большее количество вариантов решения, в том числе самых фантастичных. Затем из общего числа высказанных идей отбирают наиболее удачные, которые могут быть использованы на практике. Этапы и правила мозгового штурма 1. Постановка проблемы. Предварительный этап. § В начале этого этапа проблема должна быть четко сформулирована. § Происходит отбор участников штурма, определение ведущего и распределение прочих ролей участников в зависимости от поставленной проблемы и выбранного способа проведения штурма. 2. Генерация идей. 3. Группировка, отбор и оценка идей. © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 24

Металлургический дивизион Мозговой штурм - оперативный метод решения проблемы на основе стимулирования творческой активности, при котором участникам обсуждения предлагают высказывать как можно большее количество вариантов решения, в том числе самых фантастичных. Затем из общего числа высказанных идей отбирают наиболее удачные, которые могут быть использованы на практике. Этапы и правила мозгового штурма 1. Постановка проблемы. Предварительный этап. § В начале этого этапа проблема должна быть четко сформулирована. § Происходит отбор участников штурма, определение ведущего и распределение прочих ролей участников в зависимости от поставленной проблемы и выбранного способа проведения штурма. 2. Генерация идей. 3. Группировка, отбор и оценка идей. © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 24

Металлургический дивизион Мозговой штурм - оперативный метод решения проблемы на основе стимулирования творческой активности, при котором участникам обсуждения предлагают высказывать как можно большее количество вариантов решения, в том числе самых фантастичных. Затем из общего числа высказанных идей отбирают наиболее удачные, которые могут быть использованы на практике. Этапы и правила мозгового штурма 1. Постановка проблемы. 2. Генерация идей. Основной этап, от которого во многом зависит успех всего мозгового штурма. Поэтому очень важно соблюдать правила для этого этапа: § Главное — количество идей. Не делайте никаких ограничений. § Полный запрет на критику и любую (в том числе положительную) оценку высказываемых идей, так как оценка отвлекает от основной задачи и сбивает творческий настрой. § Необычные и даже абсурдные идеи приветствуются. § Комбинируйте и улучшайте любые идеи. 3. Группировка, отбор и оценка идей. © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 25

Металлургический дивизион Мозговой штурм - оперативный метод решения проблемы на основе стимулирования творческой активности, при котором участникам обсуждения предлагают высказывать как можно большее количество вариантов решения, в том числе самых фантастичных. Затем из общего числа высказанных идей отбирают наиболее удачные, которые могут быть использованы на практике. Этапы и правила мозгового штурма 1. Постановка проблемы. 2. Генерация идей. Основной этап, от которого во многом зависит успех всего мозгового штурма. Поэтому очень важно соблюдать правила для этого этапа: § Главное — количество идей. Не делайте никаких ограничений. § Полный запрет на критику и любую (в том числе положительную) оценку высказываемых идей, так как оценка отвлекает от основной задачи и сбивает творческий настрой. § Необычные и даже абсурдные идеи приветствуются. § Комбинируйте и улучшайте любые идеи. 3. Группировка, отбор и оценка идей. © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 25

Металлургический дивизион Мозговой штурм - оперативный метод решения проблемы на основе стимулирования творческой активности, при котором участникам обсуждения предлагают высказывать как можно большее количество вариантов решения, в том числе самых фантастичных. Затем из общего числа высказанных идей отбирают наиболее удачные, которые могут быть использованы на практике. Этапы и правила мозгового штурма 1. Постановка проблемы. 2. Генерация идей. 3. Группировка, отбор и оценка идей. § На этом этапе, в отличие от второго, оценка не ограничивается, а наоборот, приветствуется. § Методы анализа и оценки идей могут быть очень разными. § Успешность этого этапа напрямую зависит от того, насколько "одинаково" участники понимают критерии отбора и оценки идей © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 26

Металлургический дивизион Мозговой штурм - оперативный метод решения проблемы на основе стимулирования творческой активности, при котором участникам обсуждения предлагают высказывать как можно большее количество вариантов решения, в том числе самых фантастичных. Затем из общего числа высказанных идей отбирают наиболее удачные, которые могут быть использованы на практике. Этапы и правила мозгового штурма 1. Постановка проблемы. 2. Генерация идей. 3. Группировка, отбор и оценка идей. § На этом этапе, в отличие от второго, оценка не ограничивается, а наоборот, приветствуется. § Методы анализа и оценки идей могут быть очень разными. § Успешность этого этапа напрямую зависит от того, насколько "одинаково" участники понимают критерии отбора и оценки идей © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 26

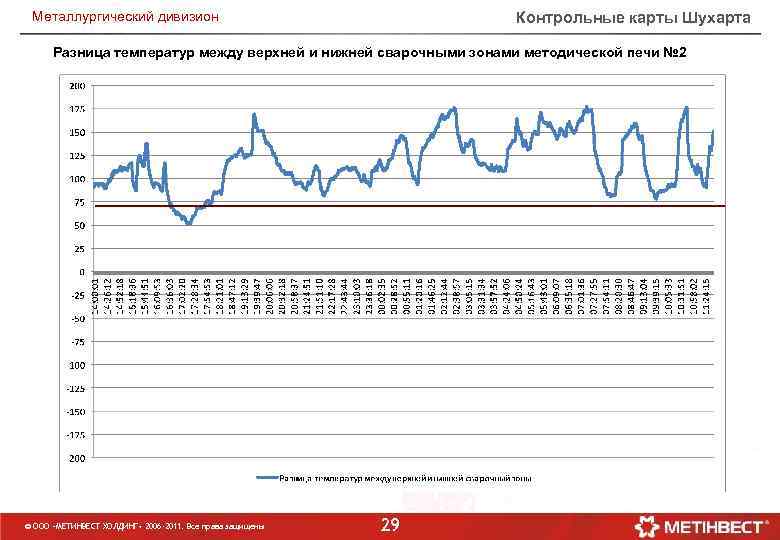

Металлургический дивизион Контрольные карты Шухарта Контрольная карта Шухарта – визуальный инструмент, график изменения параметров процесса, оцениваемых по выборке, во времени. Контрольная карта используется для обеспечения статистического контроля стабильности. Цели построения контрольной карты Шухарта – выявление точек выхода процесса из устойчивого состояния для последующего установления причин отклонения и их устранения. Задачи построения контрольной карты Шухарта: - определить возможность процесса; - определить точки случайных отклонений; - спрогнозировать качество процесса. © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 27

Металлургический дивизион Контрольные карты Шухарта Контрольная карта Шухарта – визуальный инструмент, график изменения параметров процесса, оцениваемых по выборке, во времени. Контрольная карта используется для обеспечения статистического контроля стабильности. Цели построения контрольной карты Шухарта – выявление точек выхода процесса из устойчивого состояния для последующего установления причин отклонения и их устранения. Задачи построения контрольной карты Шухарта: - определить возможность процесса; - определить точки случайных отклонений; - спрогнозировать качество процесса. © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 27

Металлургический дивизион Контрольные карты Шухарта Температура по зонам методической печи № 2 © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 28

Металлургический дивизион Контрольные карты Шухарта Температура по зонам методической печи № 2 © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 28

Металлургический дивизион Контрольные карты Шухарта Разница температур между верхней и нижней сварочными зонами методической печи № 2 © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 29

Металлургический дивизион Контрольные карты Шухарта Разница температур между верхней и нижней сварочными зонами методической печи № 2 © ООО «МЕТИНВЕСТ ХОЛДИНГ» 2006 -2011. Все права защищены 29