Металл технологии 7.pptx

- Количество слайдов: 27

Металлургические технологии (производство цветных металлов) Лекция 7 «Рафинирование черновой меди»

Металлургические технологии (производство цветных металлов) Лекция 7 «Рафинирование черновой меди»

Рафинирование черновой меди. Общие сведения Черновую медь (97, 5 -99, 5 %Cu) подвергают двустадийному рафинированию – огневому (окислительному) и электролитическому, по следующим причинам: • медь получается более чистой (медь марки М 00 содержит не более 0, 01 % примесей); • технологически проще осуществляется очистка металла от примесей; • затраты на двухстадийное рафинирование минимальные. Варианты организации рафинирования черновой меди: 1. Обе стадии рафинирования проводят на том же предприятии, где выплавляют черновую медь. На огневое рафинирование медь поступает в расплавленном состоянии. 2. Обе стадии рафинирования проводят на специализированных рафинировочных заводах, на которые черновая медь поступает в слитках (штыках) массой до 1, 5 т. 3. Огневое рафинирование жидкой черновой меди проводят на медеплавильных заводах, а электролиз анодов осуществляют на специальных предприятиях. 2

Рафинирование черновой меди. Общие сведения Черновую медь (97, 5 -99, 5 %Cu) подвергают двустадийному рафинированию – огневому (окислительному) и электролитическому, по следующим причинам: • медь получается более чистой (медь марки М 00 содержит не более 0, 01 % примесей); • технологически проще осуществляется очистка металла от примесей; • затраты на двухстадийное рафинирование минимальные. Варианты организации рафинирования черновой меди: 1. Обе стадии рафинирования проводят на том же предприятии, где выплавляют черновую медь. На огневое рафинирование медь поступает в расплавленном состоянии. 2. Обе стадии рафинирования проводят на специализированных рафинировочных заводах, на которые черновая медь поступает в слитках (штыках) массой до 1, 5 т. 3. Огневое рафинирование жидкой черновой меди проводят на медеплавильных заводах, а электролиз анодов осуществляют на специальных предприятиях. 2

Цель огневого рафинирования черновой меди • Целью огневого рафинирования черновой меди является удаление части примесей, обладающих по сравнению с медью повышенным сродством к кислороду. • Такие примеси называют неблагородными, так как благородные и платиновые металлы практически не удаляются при огневом рафинировании. • Процесс огневого рафинирования основан на следующих свойствах меди и Cu 2 O: Ø Cu 2 O хорошо растворяется в расплавленной меди – до 12 % при 1200 °С; Ø Cu 2 O является окислителем неблагородных примесей; Ø большая часть оксидов неблагородных примесей не растворяется в расплавленной меди; Ø после удаления неблагородных примесей Cu 2 O легко и быстро восстанавливается до металла. 3

Цель огневого рафинирования черновой меди • Целью огневого рафинирования черновой меди является удаление части примесей, обладающих по сравнению с медью повышенным сродством к кислороду. • Такие примеси называют неблагородными, так как благородные и платиновые металлы практически не удаляются при огневом рафинировании. • Процесс огневого рафинирования основан на следующих свойствах меди и Cu 2 O: Ø Cu 2 O хорошо растворяется в расплавленной меди – до 12 % при 1200 °С; Ø Cu 2 O является окислителем неблагородных примесей; Ø большая часть оксидов неблагородных примесей не растворяется в расплавленной меди; Ø после удаления неблагородных примесей Cu 2 O легко и быстро восстанавливается до металла. 3

![Теоретические основы огневого рафинирования меди Окислительная стадия 4[Cu]ж + O 2 = 2(Cu 2 Теоретические основы огневого рафинирования меди Окислительная стадия 4[Cu]ж + O 2 = 2(Cu 2](https://present5.com/presentation/1/36093213_164175608.pdf-img/36093213_164175608.pdf-4.jpg) Теоретические основы огневого рафинирования меди Окислительная стадия 4[Cu]ж + O 2 = 2(Cu 2 O)тв → [Cu 2 O]ж + Ме = (Ме. О)тв, ж + 2[Cu]ж где Ме: Fe, Co, Zn, Pb, Sn, Al (легкоудаляемые), Ni, As, Sb, S (частично удаляемые), Bi, Se, Te (трудноудаляемые) Au, Ag, Pt, Pd, Ru, Rh, Ir, Os – неудаляемые при огневом рафинировании металлы-примеси [Pb]Cu + [Cu 2 O]Cu + Si. O 2 = 2[Cu]Cu + (Pb. O∙Si. O 2) 2[Ni]Cu + O 2 + 2 Fe 2 O 3= 2(Ni. O∙Fe 2 O 3) [Cu 2 S]Cu + 2[Cu 2 O]Cu = 6[Cu]Cu + SO 2 Восстановительная стадия [Cu 2 O]Cu + C (CO, Cn. Hm, H 2) = 2[Cu]Cu+ CO (CO 2, H 2 O) 4

Теоретические основы огневого рафинирования меди Окислительная стадия 4[Cu]ж + O 2 = 2(Cu 2 O)тв → [Cu 2 O]ж + Ме = (Ме. О)тв, ж + 2[Cu]ж где Ме: Fe, Co, Zn, Pb, Sn, Al (легкоудаляемые), Ni, As, Sb, S (частично удаляемые), Bi, Se, Te (трудноудаляемые) Au, Ag, Pt, Pd, Ru, Rh, Ir, Os – неудаляемые при огневом рафинировании металлы-примеси [Pb]Cu + [Cu 2 O]Cu + Si. O 2 = 2[Cu]Cu + (Pb. O∙Si. O 2) 2[Ni]Cu + O 2 + 2 Fe 2 O 3= 2(Ni. O∙Fe 2 O 3) [Cu 2 S]Cu + 2[Cu 2 O]Cu = 6[Cu]Cu + SO 2 Восстановительная стадия [Cu 2 O]Cu + C (CO, Cn. Hm, H 2) = 2[Cu]Cu+ CO (CO 2, H 2 O) 4

Технология огневого рафинирования меди Процесс огневого рафинирования черновой меди включает следующие операции: • загрузку твердой и жидкой меди; • расплавление твердой меди и разогрев расплава до температуры ~1150°С; • окисление примесей продувкой ванны расплава воздухом; • съема шлака; • раскисление (восстановление) меди, включающее стадию дегазации (дразнение на плотность) и стадию восстановления (дразнение на ковкость) до остаточного содержания кислорода 0, 05 -0, 2 %; • разливку меди в анодные слитки. Продолжительность процесса зависит от состава и состояния черновой меди (твердая или жидкая), вместимости (садки) и тепловой мощности печи, производительности загрузочных и разливочных устройств и др. , и колеблется от 12 до 32 часов. Печи для огневого рафинирования называют анодными печами. На современных предприятиях для окислительного рафинирования используют нагревательные анодные печи двух типов: стационарные отражательные и наклоняющиеся (конвертерного типа). 5

Технология огневого рафинирования меди Процесс огневого рафинирования черновой меди включает следующие операции: • загрузку твердой и жидкой меди; • расплавление твердой меди и разогрев расплава до температуры ~1150°С; • окисление примесей продувкой ванны расплава воздухом; • съема шлака; • раскисление (восстановление) меди, включающее стадию дегазации (дразнение на плотность) и стадию восстановления (дразнение на ковкость) до остаточного содержания кислорода 0, 05 -0, 2 %; • разливку меди в анодные слитки. Продолжительность процесса зависит от состава и состояния черновой меди (твердая или жидкая), вместимости (садки) и тепловой мощности печи, производительности загрузочных и разливочных устройств и др. , и колеблется от 12 до 32 часов. Печи для огневого рафинирования называют анодными печами. На современных предприятиях для окислительного рафинирования используют нагревательные анодные печи двух типов: стационарные отражательные и наклоняющиеся (конвертерного типа). 5

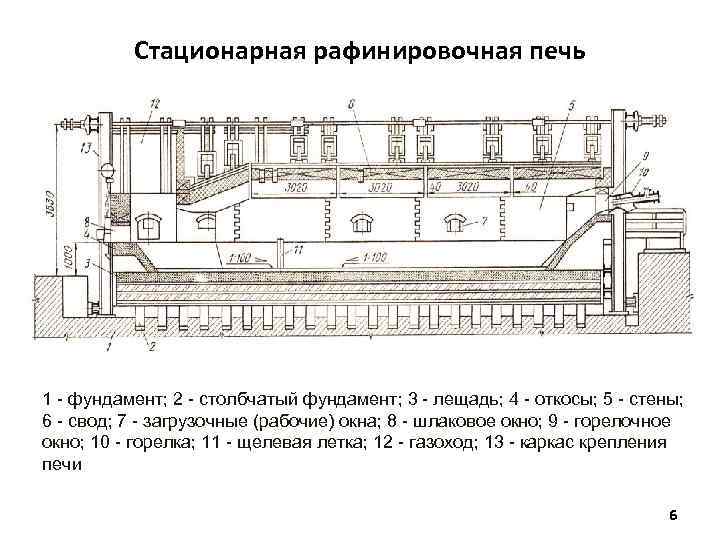

Стационарная рафинировочная печь 1 - фундамент; 2 - столбчатый фундамент; 3 - лещадь; 4 - откосы; 5 - стены; 6 - свод; 7 - загрузочные (рабочие) окна; 8 - шлаковое окно; 9 - горелочное окно; 10 - горелка; 11 - щелевая летка; 12 - газоход; 13 - каркас крепления печи 6

Стационарная рафинировочная печь 1 - фундамент; 2 - столбчатый фундамент; 3 - лещадь; 4 - откосы; 5 - стены; 6 - свод; 7 - загрузочные (рабочие) окна; 8 - шлаковое окно; 9 - горелочное окно; 10 - горелка; 11 - щелевая летка; 12 - газоход; 13 - каркас крепления печи 6

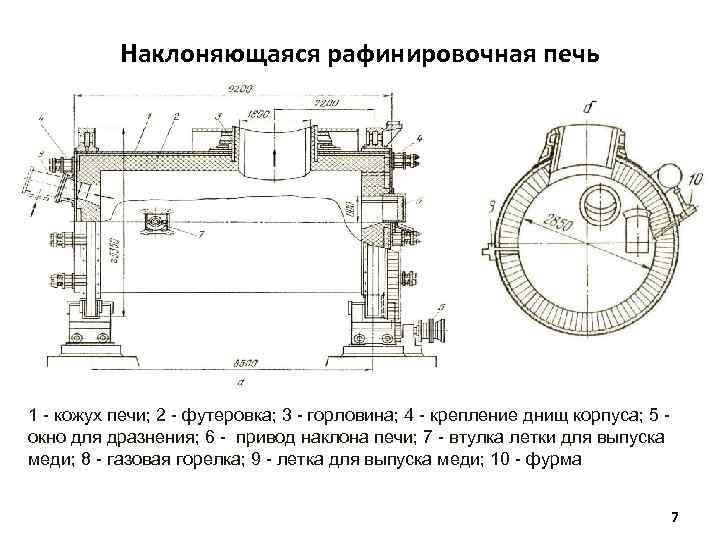

Наклоняющаяся рафинировочная печь 1 - кожух печи; 2 - футеровка; 3 - горловина; 4 - крепление днищ корпуса; 5 - окно для дразнения; 6 - привод наклона печи; 7 - втулка летки для выпуска меди; 8 - газовая горелка; 9 - летка для выпуска меди; 10 - фурма 7

Наклоняющаяся рафинировочная печь 1 - кожух печи; 2 - футеровка; 3 - горловина; 4 - крепление днищ корпуса; 5 - окно для дразнения; 6 - привод наклона печи; 7 - втулка летки для выпуска меди; 8 - газовая горелка; 9 - летка для выпуска меди; 10 - фурма 7

Окислительная стадия • • • Расплавленную медь окисляют кислородом воздуха, который вдувают в ванну на глубину 600 -800 мм с помощью погружаемых в расплав стальных трубок, покрытых снаружи огнеупорной обмазкой. Продолжительность окислительной продувки зависит от степени загрязнения черновой меди примесями и составляет от 2 до 7 ч. В конце окислительной продувки с поверхности расплава обязательно удаляют шлак, сгребая его с помощью деревянных гребков или с использованием шлакосъемных машин. В противном случае при последующей восстановительной обработке расплава окислившиеся примеси вновь перейдут в медь. Выход шлака составляет 1, 2 – 4 % от массы меди. Обычно рафинировочные шлаки содержат, %: 35 -40 Сu; 6 -10 Рb; 5 -6 Sn; 1, 7 -2, 5 Zn; 0, 3 -0, 35 Ni; 11 - 13 Si. O 2; 10 -16 Fе. О; 1 -2 Аl 2 О 3; 0, 5 -1, 5 Са. О. Шлаки возвращают с целью их обеднения в процесс конвертирования. Процесс окисления меди ведут при 1150 -1170 °С. После удаления примесей, обладающих большим по сравнению с медью сродством к кислороду, в ней остаются значительное количество кислорода – до 8 % Cu 2 O (0, 5 -0, 8 % О 2) и растворенные газы (SО 2 и др. ). 8

Окислительная стадия • • • Расплавленную медь окисляют кислородом воздуха, который вдувают в ванну на глубину 600 -800 мм с помощью погружаемых в расплав стальных трубок, покрытых снаружи огнеупорной обмазкой. Продолжительность окислительной продувки зависит от степени загрязнения черновой меди примесями и составляет от 2 до 7 ч. В конце окислительной продувки с поверхности расплава обязательно удаляют шлак, сгребая его с помощью деревянных гребков или с использованием шлакосъемных машин. В противном случае при последующей восстановительной обработке расплава окислившиеся примеси вновь перейдут в медь. Выход шлака составляет 1, 2 – 4 % от массы меди. Обычно рафинировочные шлаки содержат, %: 35 -40 Сu; 6 -10 Рb; 5 -6 Sn; 1, 7 -2, 5 Zn; 0, 3 -0, 35 Ni; 11 - 13 Si. O 2; 10 -16 Fе. О; 1 -2 Аl 2 О 3; 0, 5 -1, 5 Са. О. Шлаки возвращают с целью их обеднения в процесс конвертирования. Процесс окисления меди ведут при 1150 -1170 °С. После удаления примесей, обладающих большим по сравнению с медью сродством к кислороду, в ней остаются значительное количество кислорода – до 8 % Cu 2 O (0, 5 -0, 8 % О 2) и растворенные газы (SО 2 и др. ). 8

Отражательная рафинировочная печь 9

Отражательная рафинировочная печь 9

Восстановительная стадия • • Основная цель дразнения на плотность - удаление из меди серы и растворенных газов (SO 2; СО 2; и др. ). Для этого расплавленную медь перемешивают газом. При дразнении на плотность не следует допускать глубокого восстановления оксида меди и создавать в печи сильно восстановительную атмосферу, так как это может привести к восстановлению SО 2 и обратному переходу серы в медь. Для продувки меди используют газообразные продукты сухой перегонки древесины, природный газ, продукты перегонки нефти, азот. При дразнении на плотность в печи создают нейтральную или слабо окислительную атмосферу и снижают температуру до 1120 -1130 o. C. Дразнение на ковкость (восстановление Cu 2 O до металла) осуществляют в сильно восстановительной атмосфере при загрузке восстановителя на поверхность ванны. Восстановительную обработку расплавленной меди можно проводить природным газом, малосернистым мазутом, нефтяным коксом, конверсированным природным газом, а также с помощью древесины в виде бревен или жердей (энергичное выделение паров воды и углеводородов, образующихся при сухой перегонке дерева приводит к интенсивному перемешиванию расплава). Вся операция дразнения меди на плотность и ковкость продолжается от 2, 5 до 3, 5 ч. 10

Восстановительная стадия • • Основная цель дразнения на плотность - удаление из меди серы и растворенных газов (SO 2; СО 2; и др. ). Для этого расплавленную медь перемешивают газом. При дразнении на плотность не следует допускать глубокого восстановления оксида меди и создавать в печи сильно восстановительную атмосферу, так как это может привести к восстановлению SО 2 и обратному переходу серы в медь. Для продувки меди используют газообразные продукты сухой перегонки древесины, природный газ, продукты перегонки нефти, азот. При дразнении на плотность в печи создают нейтральную или слабо окислительную атмосферу и снижают температуру до 1120 -1130 o. C. Дразнение на ковкость (восстановление Cu 2 O до металла) осуществляют в сильно восстановительной атмосфере при загрузке восстановителя на поверхность ванны. Восстановительную обработку расплавленной меди можно проводить природным газом, малосернистым мазутом, нефтяным коксом, конверсированным природным газом, а также с помощью древесины в виде бревен или жердей (энергичное выделение паров воды и углеводородов, образующихся при сухой перегонке дерева приводит к интенсивному перемешиванию расплава). Вся операция дразнения меди на плотность и ковкость продолжается от 2, 5 до 3, 5 ч. 10

Стадия дегазации меди (дразнение на плотность) 11

Стадия дегазации меди (дразнение на плотность) 11

Разливка меди в аноды • • • После дразнения медь (99, 2 – 99, 8 % Сu) содержащую меньше 0, 01 % S и до 0, 2 % О 2, разливают в аноды - слитки с ушками - длиной 8001000 мм; шириной 800 -900 мм и толщиной 35 -40 мм на горизонтальных разливочных машинах карусельного типа. Разливка меди в аноды является завершающей стадией огневого рафинирования меди. В зависимости от емкости рафинировочной печи и производительности разливочной машины она продолжается 5 -6 ч и более. Подачу жидкой меди из печи в изложницу производят с использованием промежуточного наклоняющегося ковша, оборудованного дозирующим устройством, обеспечивающим постоянство массы отливаемых анодов. Масса анода на различных заводах колеблется от 175 до 375 кг. 12

Разливка меди в аноды • • • После дразнения медь (99, 2 – 99, 8 % Сu) содержащую меньше 0, 01 % S и до 0, 2 % О 2, разливают в аноды - слитки с ушками - длиной 8001000 мм; шириной 800 -900 мм и толщиной 35 -40 мм на горизонтальных разливочных машинах карусельного типа. Разливка меди в аноды является завершающей стадией огневого рафинирования меди. В зависимости от емкости рафинировочной печи и производительности разливочной машины она продолжается 5 -6 ч и более. Подачу жидкой меди из печи в изложницу производят с использованием промежуточного наклоняющегося ковша, оборудованного дозирующим устройством, обеспечивающим постоянство массы отливаемых анодов. Масса анода на различных заводах колеблется от 175 до 375 кг. 12

Карусельная разливочная машина 13

Карусельная разливочная машина 13

Разливка медных анодов 14

Разливка медных анодов 14

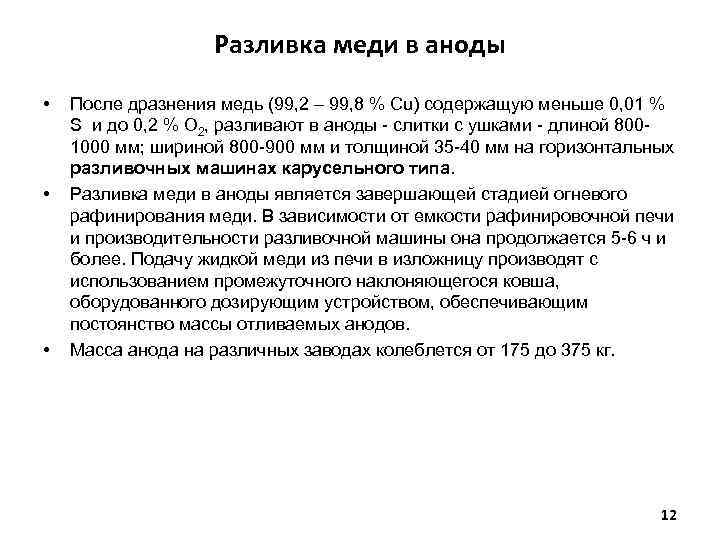

Технико-экономические показатели огневого рафинирования меди Вид перерабатываемой меди Твердая Вместимость печи, т Продолжительность плавки, ч 100 -500 До 32 Масса анодов, кг Средний расход условного топлива, кг на 1 т меди Жидкая 12 -24 175 -375 100 -150 60 -110 Извлечение меди в аноды, %* 99, 95 99, 85 Выход годных анодов, % 95 -96 96 -97 * С учетом переработки анодного скрапа и других оборотов 15

Технико-экономические показатели огневого рафинирования меди Вид перерабатываемой меди Твердая Вместимость печи, т Продолжительность плавки, ч 100 -500 До 32 Масса анодов, кг Средний расход условного топлива, кг на 1 т меди Жидкая 12 -24 175 -375 100 -150 60 -110 Извлечение меди в аноды, %* 99, 95 99, 85 Выход годных анодов, % 95 -96 96 -97 * С учетом переработки анодного скрапа и других оборотов 15

Цели электролитического рафинирования меди • • Электролитическое рафинирование анодной меди преследует две цели: 1 – получение меди высокой чистоты (99, 90 -99, 99 % Cu), удовлетворяющей требованиям потребителей 2 – попутное извлечение драгоценных металлов (Au, Ag и платиноидов) и других ценных элементов (Se, Te, Bi, Ni и др. ) Чем выше содержание в анодной меди драгоценных металлов, тем ниже себестоимость катодной меди. Поэтому целесообразно и выгодно перерабатывать в основном производстве сырьевые материалы, содержащие драгоценные металлы (руды, золотосодержащие кварциты, электронный лом и др. ) 16

Цели электролитического рафинирования меди • • Электролитическое рафинирование анодной меди преследует две цели: 1 – получение меди высокой чистоты (99, 90 -99, 99 % Cu), удовлетворяющей требованиям потребителей 2 – попутное извлечение драгоценных металлов (Au, Ag и платиноидов) и других ценных элементов (Se, Te, Bi, Ni и др. ) Чем выше содержание в анодной меди драгоценных металлов, тем ниже себестоимость катодной меди. Поэтому целесообразно и выгодно перерабатывать в основном производстве сырьевые материалы, содержащие драгоценные металлы (руды, золотосодержащие кварциты, электронный лом и др. ) 16

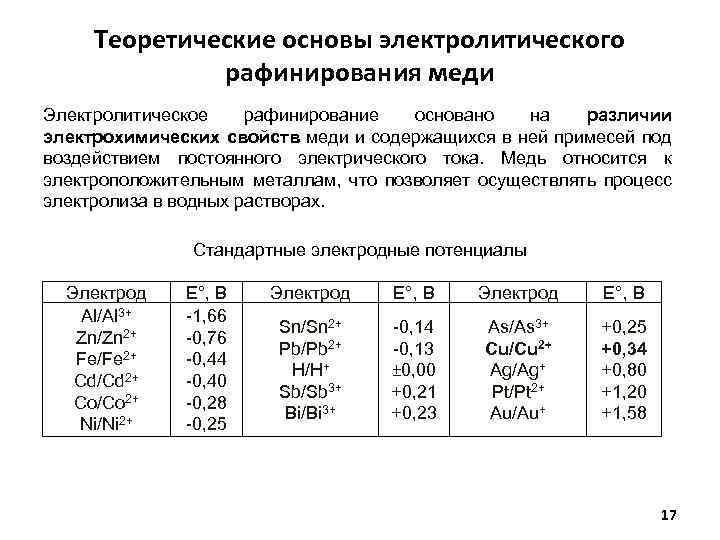

Теоретические основы электролитического рафинирования меди Электролитическое рафинирование основано на различии электрохимических свойств меди и содержащихся в ней примесей под воздействием постоянного электрического тока. Медь относится к электроположительным металлам, что позволяет осуществлять процесс электролиза в водных растворах. Стандартные электродные потенциалы Электрод Аl/Аl 3+ Zn/Zn 2+ Fe/Fe 2+ Cd/Cd 2+ Со/Со 2+ Ni/Ni 2+ E°, В -1, 66 -0, 76 -0, 44 -0, 40 -0, 28 -0, 25 Электрод E°, В Sn/Sn 2+ Pb/Pb 2+ Н/Н+ Sb/Sb 3+ Bi/Bi 3+ -0, 14 -0, 13 ± 0, 00 +0, 21 +0, 23 As/As 3+ Cu/Cu 2+ Ag/Ag+ Pt/Pt 2+ Au/Au+ +0, 25 +0, 34 +0, 80 +1, 20 +1, 58 17

Теоретические основы электролитического рафинирования меди Электролитическое рафинирование основано на различии электрохимических свойств меди и содержащихся в ней примесей под воздействием постоянного электрического тока. Медь относится к электроположительным металлам, что позволяет осуществлять процесс электролиза в водных растворах. Стандартные электродные потенциалы Электрод Аl/Аl 3+ Zn/Zn 2+ Fe/Fe 2+ Cd/Cd 2+ Со/Со 2+ Ni/Ni 2+ E°, В -1, 66 -0, 76 -0, 44 -0, 40 -0, 28 -0, 25 Электрод E°, В Sn/Sn 2+ Pb/Pb 2+ Н/Н+ Sb/Sb 3+ Bi/Bi 3+ -0, 14 -0, 13 ± 0, 00 +0, 21 +0, 23 As/As 3+ Cu/Cu 2+ Ag/Ag+ Pt/Pt 2+ Au/Au+ +0, 25 +0, 34 +0, 80 +1, 20 +1, 58 17

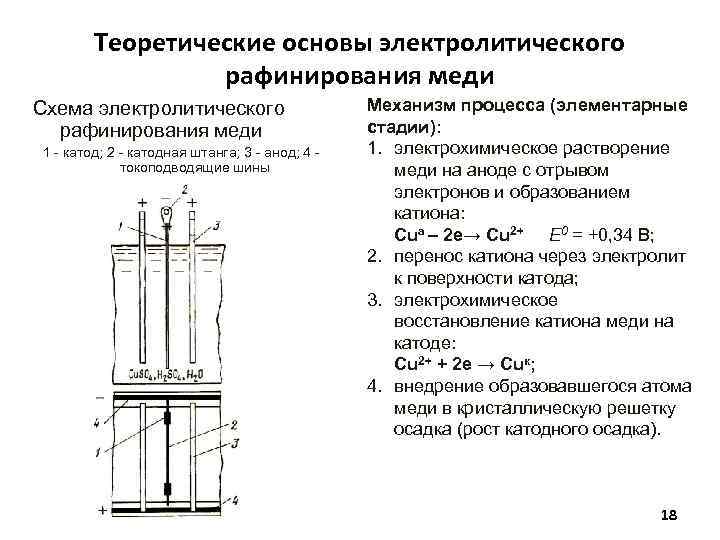

Теоретические основы электролитического рафинирования меди Схема электролитического рафинирования меди 1 - катод; 2 - катодная штанга; 3 - анод; 4 - токоподводящие шины Механизм процесса (элементарные стадии): 1. электрохимическое растворение меди на аноде с отрывом электронов и образованием катиона: Cuа – 2 е→ Cu 2+ Е 0 = +0, 34 В; 2. перенос катиона через электролит к поверхности катода; 3. электрохимическое восстановление катиона меди на катоде: Cu 2+ + 2 е → Cuк; 4. внедрение образовавшегося атома меди в кристаллическую решетку осадка (рост катодного осадка). 18

Теоретические основы электролитического рафинирования меди Схема электролитического рафинирования меди 1 - катод; 2 - катодная штанга; 3 - анод; 4 - токоподводящие шины Механизм процесса (элементарные стадии): 1. электрохимическое растворение меди на аноде с отрывом электронов и образованием катиона: Cuа – 2 е→ Cu 2+ Е 0 = +0, 34 В; 2. перенос катиона через электролит к поверхности катода; 3. электрохимическое восстановление катиона меди на катоде: Cu 2+ + 2 е → Cuк; 4. внедрение образовавшегося атома меди в кристаллическую решетку осадка (рост катодного осадка). 18

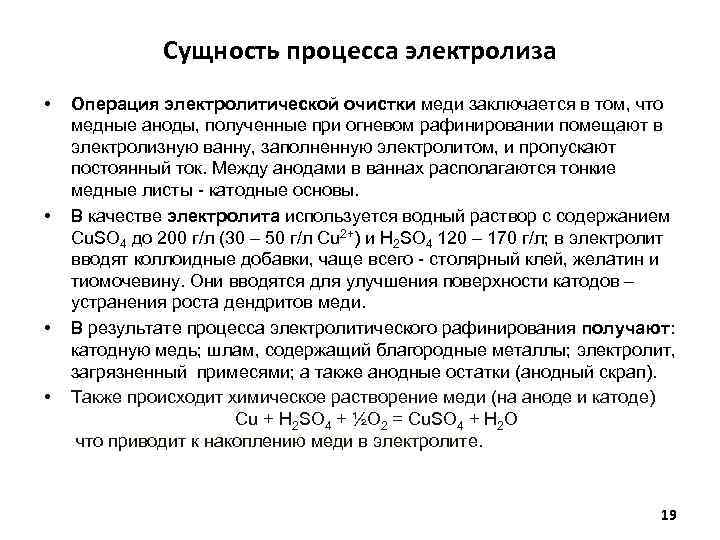

Сущность процесса электролиза • • Операция электролитической очистки меди заключается в том, что медные аноды, полученные при огневом рафинировании помещают в электролизную ванну, заполненную электролитом, и пропускают постоянный ток. Между анодами в ваннах располагаются тонкие медные листы - катодные основы. В качестве электролита используется водный раствор с содержанием Cu. SO 4 до 200 г/л (30 – 50 г/л Cu 2+) и H 2 SO 4 120 – 170 г/л; в электролит вводят коллоидные добавки, чаще всего - столярный клей, желатин и тиомочевину. Они вводятся для улучшения поверхности катодов – устранения роста дендритов меди. В результате процесса электролитического рафинирования получают: катодную медь; шлам, содержащий благородные металлы; электролит, загрязненный примесями; а также анодные остатки (анодный скрап). Также происходит химическое растворение меди (на аноде и катоде) Cu + H 2 SO 4 + ½O 2 = Cu. SO 4 + H 2 O что приводит к накоплению меди в электролите. 19

Сущность процесса электролиза • • Операция электролитической очистки меди заключается в том, что медные аноды, полученные при огневом рафинировании помещают в электролизную ванну, заполненную электролитом, и пропускают постоянный ток. Между анодами в ваннах располагаются тонкие медные листы - катодные основы. В качестве электролита используется водный раствор с содержанием Cu. SO 4 до 200 г/л (30 – 50 г/л Cu 2+) и H 2 SO 4 120 – 170 г/л; в электролит вводят коллоидные добавки, чаще всего - столярный клей, желатин и тиомочевину. Они вводятся для улучшения поверхности катодов – устранения роста дендритов меди. В результате процесса электролитического рафинирования получают: катодную медь; шлам, содержащий благородные металлы; электролит, загрязненный примесями; а также анодные остатки (анодный скрап). Также происходит химическое растворение меди (на аноде и катоде) Cu + H 2 SO 4 + ½O 2 = Cu. SO 4 + H 2 O что приводит к накоплению меди в электролите. 19

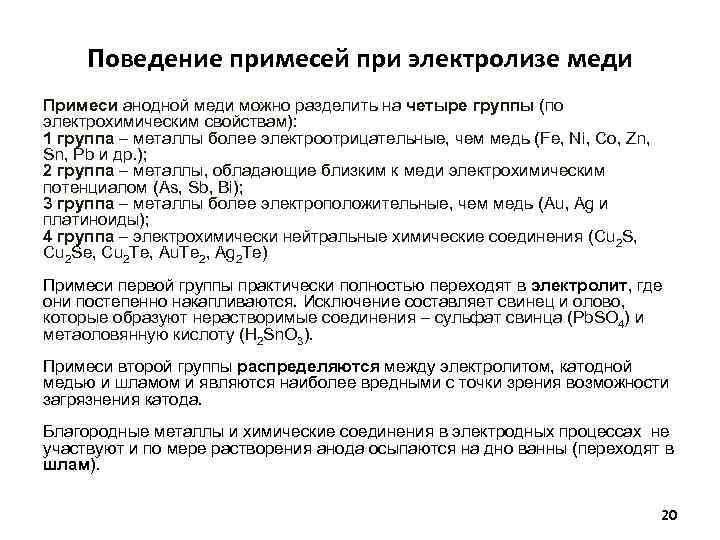

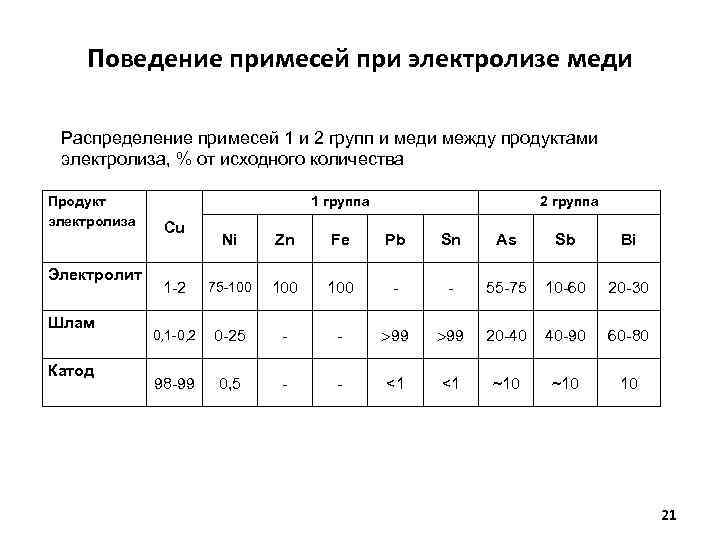

Поведение примесей при электролизе меди Примеси анодной меди можно разделить на четыре группы (по электрохимическим свойствам): 1 группа – металлы более электроотрицательные, чем медь (Fe, Ni, Co, Zn, Sn, Pb и др. ); 2 группа – металлы, обладающие близким к меди электрохимическим потенциалом (As, Sb, Bi); 3 группа – металлы более электроположительные, чем медь (Au, Ag и платиноиды); 4 группа – электрохимически нейтральные химические соединения (Cu 2 S, Cu 2 Se, Cu 2 Te, Au. Te 2, Ag 2 Te) Примеси первой группы практически полностью переходят в электролит, где они постепенно накапливаются. Исключение составляет свинец и олово, которые образуют нерастворимые соединения – сульфат свинца (Pb. SO 4) и метаоловянную кислоту (H 2 Sn. O 3). Примеси второй группы распределяются между электролитом, катодной медью и шламом и являются наиболее вредными с точки зрения возможности загрязнения катода. Благородные металлы и химические соединения в электродных процессах не участвуют и по мере растворения анода осыпаются на дно ванны (переходят в шлам). 20

Поведение примесей при электролизе меди Примеси анодной меди можно разделить на четыре группы (по электрохимическим свойствам): 1 группа – металлы более электроотрицательные, чем медь (Fe, Ni, Co, Zn, Sn, Pb и др. ); 2 группа – металлы, обладающие близким к меди электрохимическим потенциалом (As, Sb, Bi); 3 группа – металлы более электроположительные, чем медь (Au, Ag и платиноиды); 4 группа – электрохимически нейтральные химические соединения (Cu 2 S, Cu 2 Se, Cu 2 Te, Au. Te 2, Ag 2 Te) Примеси первой группы практически полностью переходят в электролит, где они постепенно накапливаются. Исключение составляет свинец и олово, которые образуют нерастворимые соединения – сульфат свинца (Pb. SO 4) и метаоловянную кислоту (H 2 Sn. O 3). Примеси второй группы распределяются между электролитом, катодной медью и шламом и являются наиболее вредными с точки зрения возможности загрязнения катода. Благородные металлы и химические соединения в электродных процессах не участвуют и по мере растворения анода осыпаются на дно ванны (переходят в шлам). 20

Поведение примесей при электролизе меди Распределение примесей 1 и 2 групп и меди между продуктами электролиза, % от исходного количества Продукт электролиза Электролит Шлам Катод 1 группа Cu 2 группа Ni Zn Fe Pb Sn As Sb Bi 1 -2 75 -100 100 - - 55 -75 10 -60 20 -30 0, 1 -0, 2 0 -25 - - 99 20 -40 40 -90 60 -80 98 -99 0, 5 - - <1 <1 ~10 10 21

Поведение примесей при электролизе меди Распределение примесей 1 и 2 групп и меди между продуктами электролиза, % от исходного количества Продукт электролиза Электролит Шлам Катод 1 группа Cu 2 группа Ni Zn Fe Pb Sn As Sb Bi 1 -2 75 -100 100 - - 55 -75 10 -60 20 -30 0, 1 -0, 2 0 -25 - - 99 20 -40 40 -90 60 -80 98 -99 0, 5 - - <1 <1 ~10 10 21

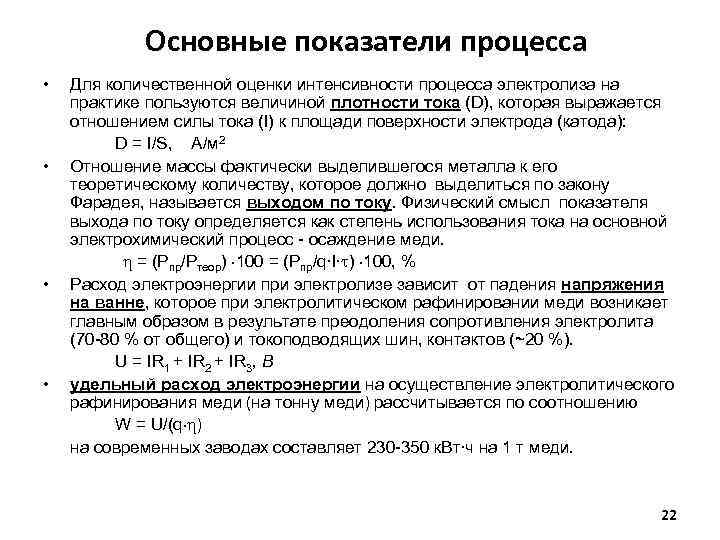

Основные показатели процесса • • Для количественной оценки интенсивности процесса электролиза на практике пользуются величиной плотности тока (D), которая выражается отношением силы тока (I) к площади поверхности электрода (катода): D = I/S, А/м 2 Отношение массы фактически выделившегося металла к его теоретическому количеству, которое должно выделиться по закону Фарадея, называется выходом по току. Физический смысл показателя выхода по току определяется как степень использования тока на основной электрохимический процесс - осаждение меди. = (Рпр/Ртеор) 100 = (Рпр/q∙I∙ ) 100, % Расход электроэнергии при электролизе зависит от падения напряжения на ванне, которое при электролитическом рафинировании меди возникает главным образом в результате преодоления сопротивления электролита (70 -80 % от общего) и токоподводящих шин, контактов (~20 %). U = IR 1 + IR 2 + IR 3, В удельный расход электроэнергии на осуществление электролитического рафинирования меди (на тонну меди) рассчитывается по соотношению W = U/(q ) на современных заводах составляет 230 -350 к. Вт∙ч на 1 т меди. 22

Основные показатели процесса • • Для количественной оценки интенсивности процесса электролиза на практике пользуются величиной плотности тока (D), которая выражается отношением силы тока (I) к площади поверхности электрода (катода): D = I/S, А/м 2 Отношение массы фактически выделившегося металла к его теоретическому количеству, которое должно выделиться по закону Фарадея, называется выходом по току. Физический смысл показателя выхода по току определяется как степень использования тока на основной электрохимический процесс - осаждение меди. = (Рпр/Ртеор) 100 = (Рпр/q∙I∙ ) 100, % Расход электроэнергии при электролизе зависит от падения напряжения на ванне, которое при электролитическом рафинировании меди возникает главным образом в результате преодоления сопротивления электролита (70 -80 % от общего) и токоподводящих шин, контактов (~20 %). U = IR 1 + IR 2 + IR 3, В удельный расход электроэнергии на осуществление электролитического рафинирования меди (на тонну меди) рассчитывается по соотношению W = U/(q ) на современных заводах составляет 230 -350 к. Вт∙ч на 1 т меди. 22

Блок электролизных ванн 1 - анод; 2 - катод; 3 - катодная штанга Современные ванны имеют длину 3, 5 - 5, 5 м, ширину 1 -1, 1 м и глубину 1, 2 -1, 3 м. Аноды и катоды подвешивают поочередно. Число катодов в ванне всегда на один больше, чем анодов. Катоды имеют размеры на 20 -30 мм в ширину и высоту больше, чем аноды. Электролизные ванны группируют в блоки по 10– 20 ванн, а затем – в серии, состоящие, как правило, из двух блоков. 23

Блок электролизных ванн 1 - анод; 2 - катод; 3 - катодная штанга Современные ванны имеют длину 3, 5 - 5, 5 м, ширину 1 -1, 1 м и глубину 1, 2 -1, 3 м. Аноды и катоды подвешивают поочередно. Число катодов в ванне всегда на один больше, чем анодов. Катоды имеют размеры на 20 -30 мм в ширину и высоту больше, чем аноды. Электролизные ванны группируют в блоки по 10– 20 ванн, а затем – в серии, состоящие, как правило, из двух блоков. 23

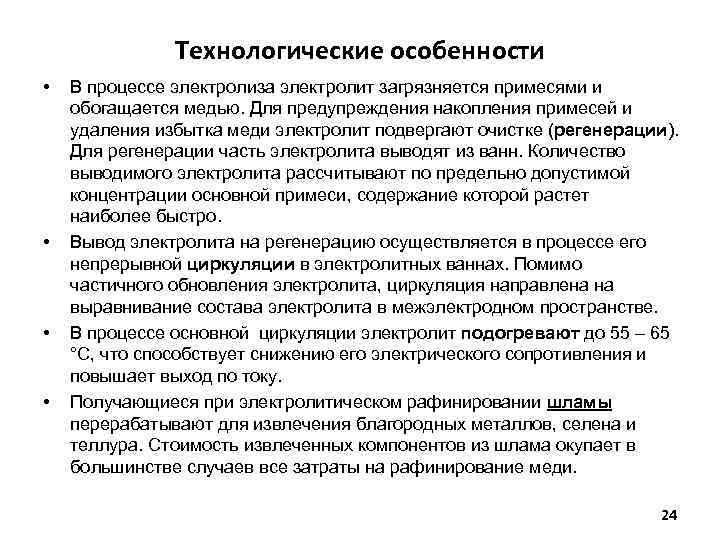

Технологические особенности • • В процессе электролиза электролит загрязняется примесями и обогащается медью. Для предупреждения накопления примесей и удаления избытка меди электролит подвергают очистке (регенерации). Для регенерации часть электролита выводят из ванн. Количество выводимого электролита рассчитывают по предельно допустимой концентрации основной примеси, содержание которой растет наиболее быстро. Вывод электролита на регенерацию осуществляется в процессе его непрерывной циркуляции в электролитных ваннах. Помимо частичного обновления электролита, циркуляция направлена на выравнивание состава электролита в межэлектродном пространстве. В процессе основной циркуляции электролит подогревают до 55 – 65 °С, что способствует снижению его электрического сопротивления и повышает выход по току. Получающиеся при электролитическом рафинировании шламы перерабатывают для извлечения благородных металлов, селена и теллура. Стоимость извлеченных компонентов из шлама окупает в большинстве случаев все затраты на рафинирование меди. 24

Технологические особенности • • В процессе электролиза электролит загрязняется примесями и обогащается медью. Для предупреждения накопления примесей и удаления избытка меди электролит подвергают очистке (регенерации). Для регенерации часть электролита выводят из ванн. Количество выводимого электролита рассчитывают по предельно допустимой концентрации основной примеси, содержание которой растет наиболее быстро. Вывод электролита на регенерацию осуществляется в процессе его непрерывной циркуляции в электролитных ваннах. Помимо частичного обновления электролита, циркуляция направлена на выравнивание состава электролита в межэлектродном пространстве. В процессе основной циркуляции электролит подогревают до 55 – 65 °С, что способствует снижению его электрического сопротивления и повышает выход по току. Получающиеся при электролитическом рафинировании шламы перерабатывают для извлечения благородных металлов, селена и теллура. Стоимость извлеченных компонентов из шлама окупает в большинстве случаев все затраты на рафинирование меди. 24

Выгрузка медных катодов из ванн 25

Выгрузка медных катодов из ванн 25

Товарная обработка катодной меди 26

Товарная обработка катодной меди 26

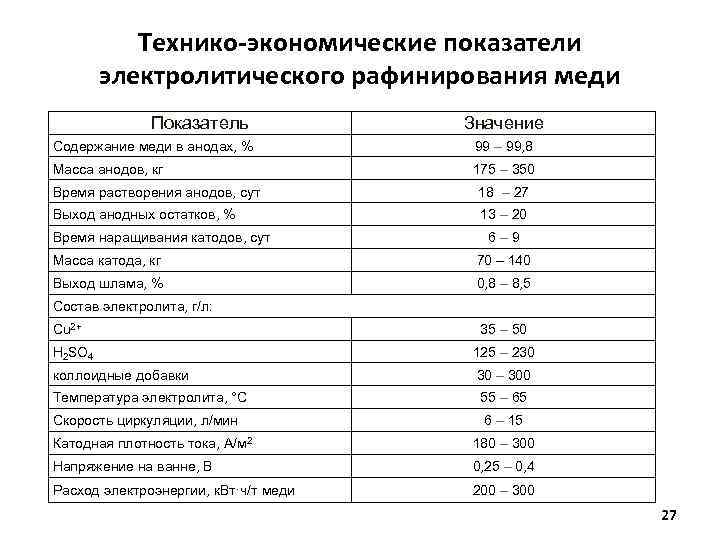

Технико-экономические показатели электролитического рафинирования меди Показатель Значение Содержание меди в анодах, % 99 – 99, 8 Масса анодов, кг 175 – 350 Время растворения анодов, сут 18 – 27 Выход анодных остатков, % 13 – 20 Время наращивания катодов, сут 6 – 9 Масса катода, кг 70 – 140 Выход шлама, % 0, 8 – 8, 5 Состав электролита, г/л: Cu 2+ 35 – 50 H 2 SO 4 125 – 230 коллоидные добавки 30 – 300 Температура электролита, °С 55 – 65 Скорость циркуляции, л/мин 6 – 15 Катодная плотность тока, А/м 2 180 – 300 Напряжение на ванне, В 0, 25 – 0, 4 Расход электроэнергии, к. Вт·ч/т меди 200 – 300 27

Технико-экономические показатели электролитического рафинирования меди Показатель Значение Содержание меди в анодах, % 99 – 99, 8 Масса анодов, кг 175 – 350 Время растворения анодов, сут 18 – 27 Выход анодных остатков, % 13 – 20 Время наращивания катодов, сут 6 – 9 Масса катода, кг 70 – 140 Выход шлама, % 0, 8 – 8, 5 Состав электролита, г/л: Cu 2+ 35 – 50 H 2 SO 4 125 – 230 коллоидные добавки 30 – 300 Температура электролита, °С 55 – 65 Скорость циркуляции, л/мин 6 – 15 Катодная плотность тока, А/м 2 180 – 300 Напряжение на ванне, В 0, 25 – 0, 4 Расход электроэнергии, к. Вт·ч/т меди 200 – 300 27