Металл технологии 6.pptx

- Количество слайдов: 15

Металлургические технологии (производство цветных металлов) Лекция 6 «Конвертирование медных штейнов»

Металлургические технологии (производство цветных металлов) Лекция 6 «Конвертирование медных штейнов»

Конвертирование медных штейнов • Цель процесса конвертирования медных штейнов – получение черновой меди, в которой с большой полнотой концентрируются благородные и платиновые металлы, а также часть селена и теллура, за счет окисления железа и серы. • Основная идея процесса конвертирования – окисление железа и серы продувкой расплавленного штейна воздухом или дутьем, обогащенным кислородом, с переводом оксидов железа в шлак, а серы в форме SO 2 в газы. • Процесс конвертирования жидких штейнов не требует дополнительных затрат углеродистого топлива вследствие экзотермичности большинства химических реакций, то есть является типичным автогенным процессом. • Для конвертирования штейнов используют горизонтальные конвертеры (Пирса – Смита), представляющие собой стальной сварной цилиндрический кожух (бочку) длиной 6 -12 м и наружным диаметром 3 -4 м с торцевыми днищами, футерованный огнеупорным кирпичом. Все обслуживание конвертера (загрузка, слив расплавов, удаление газов осуществляют через горловину. Подачу воздуха в конвертер производят через фурмы (фурмы-коллекторы), расположенные на задней стороне корпуса. Фурменные приборы снабжены шариковыми запорными клапанами, позволяющими производить чистку фурм без прекращения подачи дутья в работающий конвертер. 2

Конвертирование медных штейнов • Цель процесса конвертирования медных штейнов – получение черновой меди, в которой с большой полнотой концентрируются благородные и платиновые металлы, а также часть селена и теллура, за счет окисления железа и серы. • Основная идея процесса конвертирования – окисление железа и серы продувкой расплавленного штейна воздухом или дутьем, обогащенным кислородом, с переводом оксидов железа в шлак, а серы в форме SO 2 в газы. • Процесс конвертирования жидких штейнов не требует дополнительных затрат углеродистого топлива вследствие экзотермичности большинства химических реакций, то есть является типичным автогенным процессом. • Для конвертирования штейнов используют горизонтальные конвертеры (Пирса – Смита), представляющие собой стальной сварной цилиндрический кожух (бочку) длиной 6 -12 м и наружным диаметром 3 -4 м с торцевыми днищами, футерованный огнеупорным кирпичом. Все обслуживание конвертера (загрузка, слив расплавов, удаление газов осуществляют через горловину. Подачу воздуха в конвертер производят через фурмы (фурмы-коллекторы), расположенные на задней стороне корпуса. Фурменные приборы снабжены шариковыми запорными клапанами, позволяющими производить чистку фурм без прекращения подачи дутья в работающий конвертер. 2

Устройство горизонтального конвертера Горизонтальный конвертер – металлургический аппарат с горизонтальным цилиндрическим корпусом, снабженный фурменным поясом с 32 -62 фурмами диаметром 40 -50 мм, горловиной с фартуком, опорными бандажами и зубчатым венцом, установленный на 4 пары опорных роликов с возможностью поворота бочки на 360° вокруг ее оси в обе стороны, оборудованный приводами поворота и системами подачи дутья и удаления отходящих газов. В верхней части корпуса имеется горловина, через которую заливают жидкий штейн, загружают холодные материалы (присадки), отводят технологические газы и сливают конвертерный шлак и черновую медь. В медной промышленности используют конвертеры вместимостью по меди: 40, 60, 80, 100 тонн. 1 - электродвигатель; 2 - редуктор; 3 - зубчатый венец; 4 - опорные бандажи; 5 - фурма-коллектор; 6 - шариковый клапан; 7 - фурменная трубка; 8 - горловина; 9 сальниковое устройство 3

Устройство горизонтального конвертера Горизонтальный конвертер – металлургический аппарат с горизонтальным цилиндрическим корпусом, снабженный фурменным поясом с 32 -62 фурмами диаметром 40 -50 мм, горловиной с фартуком, опорными бандажами и зубчатым венцом, установленный на 4 пары опорных роликов с возможностью поворота бочки на 360° вокруг ее оси в обе стороны, оборудованный приводами поворота и системами подачи дутья и удаления отходящих газов. В верхней части корпуса имеется горловина, через которую заливают жидкий штейн, загружают холодные материалы (присадки), отводят технологические газы и сливают конвертерный шлак и черновую медь. В медной промышленности используют конвертеры вместимостью по меди: 40, 60, 80, 100 тонн. 1 - электродвигатель; 2 - редуктор; 3 - зубчатый венец; 4 - опорные бандажи; 5 - фурма-коллектор; 6 - шариковый клапан; 7 - фурменная трубка; 8 - горловина; 9 сальниковое устройство 3

Устройство горизонтального конвертера Конвертерная фурма 1 – корпус (башмак); 2 - втулка с клапаном Попова; 3 - шариковый клапан Фурмы для подачи дутья в штейновый расплав устанавливаются на одной стороне корпуса конвертера. Корпус фурмы ( «башмак» ) представляет собой фасонную стальную отливку с тремя патрубками: верхним, торцевым и наружным, оборудованным шариковым клапаном. Воздух в конвертер подается под избыточным давлением 0, 1 -0, 12 МПа. Чтобы фурмы не заливались расплавом, скорость истечения воздуха из сопла должна составлять 120 -150 м/с. Для достижения максимальной производительности конвертера по черновой меди необходимо обеспечить подачу в него наибольшего количества дутья. Фурмы при этом должны работать полным сечением. Выходное отверстие (сопло) фурменных трубок постепенно зарастает настылью застывшего расплава, особенно при холодном ходе конвертера, и поэтому фурмы нуждаются в прочистке. Прочистку фурм проводят с помощью фурмовок – специальных стальных ломиков как вручную, так и механически с помощью пневматических фурмовщиков 4

Устройство горизонтального конвертера Конвертерная фурма 1 – корпус (башмак); 2 - втулка с клапаном Попова; 3 - шариковый клапан Фурмы для подачи дутья в штейновый расплав устанавливаются на одной стороне корпуса конвертера. Корпус фурмы ( «башмак» ) представляет собой фасонную стальную отливку с тремя патрубками: верхним, торцевым и наружным, оборудованным шариковым клапаном. Воздух в конвертер подается под избыточным давлением 0, 1 -0, 12 МПа. Чтобы фурмы не заливались расплавом, скорость истечения воздуха из сопла должна составлять 120 -150 м/с. Для достижения максимальной производительности конвертера по черновой меди необходимо обеспечить подачу в него наибольшего количества дутья. Фурмы при этом должны работать полным сечением. Выходное отверстие (сопло) фурменных трубок постепенно зарастает настылью застывшего расплава, особенно при холодном ходе конвертера, и поэтому фурмы нуждаются в прочистке. Прочистку фурм проводят с помощью фурмовок – специальных стальных ломиков как вручную, так и механически с помощью пневматических фурмовщиков 4

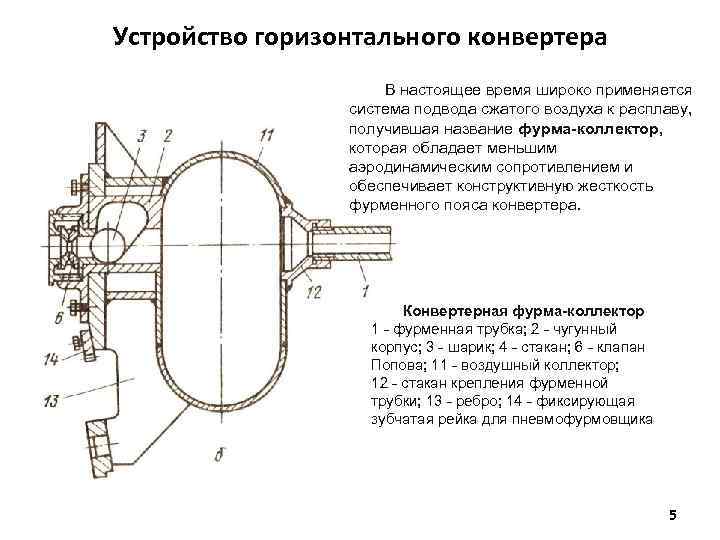

Устройство горизонтального конвертера В настоящее время широко применяется система подвода сжатого воздуха к расплаву, получившая название фурма-коллектор, которая обладает меньшим аэродинамическим сопротивлением и обеспечивает конструктивную жесткость фурменного пояса конвертера. Конвертерная фурма-коллектор 1 - фурменная трубка; 2 - чугунный корпус; 3 - шарик; 4 - стакан; 6 - клапан Попова; 11 - воздушный коллектор; 12 - стакан крепления фурменной трубки; 13 - ребро; 14 - фиксирующая зубчатая рейка для пневмофурмовщика 5

Устройство горизонтального конвертера В настоящее время широко применяется система подвода сжатого воздуха к расплаву, получившая название фурма-коллектор, которая обладает меньшим аэродинамическим сопротивлением и обеспечивает конструктивную жесткость фурменного пояса конвертера. Конвертерная фурма-коллектор 1 - фурменная трубка; 2 - чугунный корпус; 3 - шарик; 4 - стакан; 6 - клапан Попова; 11 - воздушный коллектор; 12 - стакан крепления фурменной трубки; 13 - ребро; 14 - фиксирующая зубчатая рейка для пневмофурмовщика 5

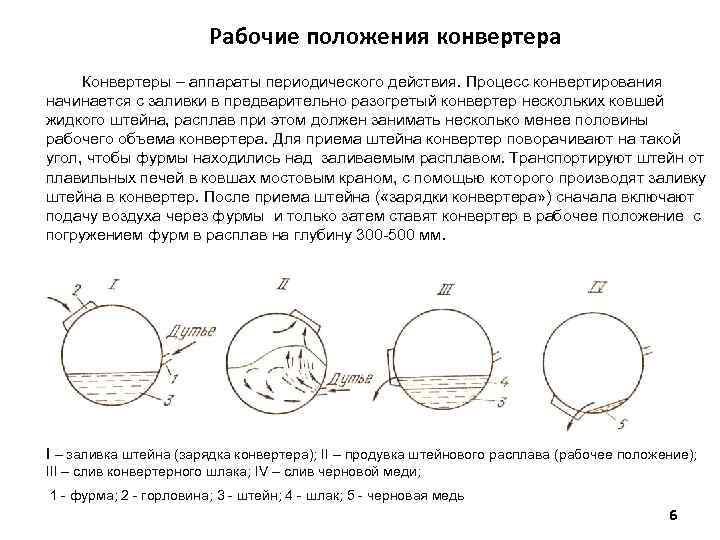

Рабочие положения конвертера Конвертеры – аппараты периодического действия. Процесс конвертирования начинается с заливки в предварительно разогретый конвертер нескольких ковшей жидкого штейна, расплав при этом должен занимать несколько менее половины рабочего объема конвертера. Для приема штейна конвертер поворачивают на такой угол, чтобы фурмы находились над заливаемым расплавом. Транспортируют штейн от плавильных печей в ковшах мостовым краном, с помощью которого производят заливку штейна в конвертер. После приема штейна ( «зарядки конвертера» ) сначала включают подачу воздуха через фурмы и только затем ставят конвертер в рабочее положение с погружением фурм в расплав на глубину 300 -500 мм. I – заливка штейна (зарядка конвертера); II – продувка штейнового расплава (рабочее положение); III – слив конвертерного шлака; IV – слив черновой меди; 1 - фурма; 2 - горловина; 3 - штейн; 4 - шлак; 5 - черновая медь 6

Рабочие положения конвертера Конвертеры – аппараты периодического действия. Процесс конвертирования начинается с заливки в предварительно разогретый конвертер нескольких ковшей жидкого штейна, расплав при этом должен занимать несколько менее половины рабочего объема конвертера. Для приема штейна конвертер поворачивают на такой угол, чтобы фурмы находились над заливаемым расплавом. Транспортируют штейн от плавильных печей в ковшах мостовым краном, с помощью которого производят заливку штейна в конвертер. После приема штейна ( «зарядки конвертера» ) сначала включают подачу воздуха через фурмы и только затем ставят конвертер в рабочее положение с погружением фурм в расплав на глубину 300 -500 мм. I – заливка штейна (зарядка конвертера); II – продувка штейнового расплава (рабочее положение); III – слив конвертерного шлака; IV – слив черновой меди; 1 - фурма; 2 - горловина; 3 - штейн; 4 - шлак; 5 - черновая медь 6

Рабочие положения конвертера • Самым главным недостатком процесса конвертирования является его периодичность, которая связана с большими затратами времени на зарядку конвертера, отстаивание и слив конвертерного шлака и черновой меди. Сравнительно большое время занимает выход конвертера на нормальный технологический режим после слива и заливки расплавов. • Операции слива и зарядки конвертера через горловину требуют поворота корпуса агрегата. Герметичное сочленение поворотного агрегата с неподвижной газоходной системой и шихтоподачей несовершенно, что приводит к выбросам большого количества сернистых газов и брызг расплава в атмосферу цеха во время продувки штейна и ухудшению условий труда. • Недостаточная герметизация газоотвода приводит к большим подсосам воздуха через напыльник (до 400 % от объема технологических газов), что вызывает сильное разбавление сернистых газов и затрудняет их утилизацию в виде серной кислоты. 7

Рабочие положения конвертера • Самым главным недостатком процесса конвертирования является его периодичность, которая связана с большими затратами времени на зарядку конвертера, отстаивание и слив конвертерного шлака и черновой меди. Сравнительно большое время занимает выход конвертера на нормальный технологический режим после слива и заливки расплавов. • Операции слива и зарядки конвертера через горловину требуют поворота корпуса агрегата. Герметичное сочленение поворотного агрегата с неподвижной газоходной системой и шихтоподачей несовершенно, что приводит к выбросам большого количества сернистых газов и брызг расплава в атмосферу цеха во время продувки штейна и ухудшению условий труда. • Недостаточная герметизация газоотвода приводит к большим подсосам воздуха через напыльник (до 400 % от объема технологических газов), что вызывает сильное разбавление сернистых газов и затрудняет их утилизацию в виде серной кислоты. 7

Зарядка конвертера 8

Зарядка конвертера 8

Теоретические основы процесса конвертирования • По химизму протекающих реакций и организационно процесс конвертирования медных штейнов делится на два периода: набор сульфидной массы и варка меди. • Первый период – набор сульфидной массы, в основе которого лежит процесс окисления сульфида железа и перевод образующихся оксидов железа в шлак по основной (суммарной) реакции 2[Fe. S] + 3 O 2 + Si. O 2 = (2 Fe. O·Si. O 2) + 2 SO 2 + Q 1, протекающей в две стадии 1. 2 Fe. S + 3 O 2 = 2(Fe. O) + 2 SO 2 + Q 2 2. 2(Fe. O) + Si. O 2 = (2 Fe. O·Si. O 2) + Q 3, и сопровождающейся реакциями: 6 Fe. O + O 2 = 2(Fe 3 O 4) + Q 4 3(Fe 3 O 4) + [Fe. S] + 5 Si. O 2 = 5(2 Fe. O·Si. O 2) + SO 2 – Q 5 • Преимущественное окисление сульфида железа при этом обусловлено повышенным сродством железа к кислороду по сравнению с медью. • Первый период протекает с избытком тепла и для поддержания температуры в пределах 1250 -1280 °С в конвертер загружают холодные присадки – твердый штейн (выломки, корки), оборотные материалы, медный лом, цементную медь, гранулированные концентраты. • Продуктами первого периода являются обогащенная медью сульфидная масса (белый матт), конвертерные шлаки и сернистые газы ( 15 % SO 2). 9

Теоретические основы процесса конвертирования • По химизму протекающих реакций и организационно процесс конвертирования медных штейнов делится на два периода: набор сульфидной массы и варка меди. • Первый период – набор сульфидной массы, в основе которого лежит процесс окисления сульфида железа и перевод образующихся оксидов железа в шлак по основной (суммарной) реакции 2[Fe. S] + 3 O 2 + Si. O 2 = (2 Fe. O·Si. O 2) + 2 SO 2 + Q 1, протекающей в две стадии 1. 2 Fe. S + 3 O 2 = 2(Fe. O) + 2 SO 2 + Q 2 2. 2(Fe. O) + Si. O 2 = (2 Fe. O·Si. O 2) + Q 3, и сопровождающейся реакциями: 6 Fe. O + O 2 = 2(Fe 3 O 4) + Q 4 3(Fe 3 O 4) + [Fe. S] + 5 Si. O 2 = 5(2 Fe. O·Si. O 2) + SO 2 – Q 5 • Преимущественное окисление сульфида железа при этом обусловлено повышенным сродством железа к кислороду по сравнению с медью. • Первый период протекает с избытком тепла и для поддержания температуры в пределах 1250 -1280 °С в конвертер загружают холодные присадки – твердый штейн (выломки, корки), оборотные материалы, медный лом, цементную медь, гранулированные концентраты. • Продуктами первого периода являются обогащенная медью сульфидная масса (белый матт), конвертерные шлаки и сернистые газы ( 15 % SO 2). 9

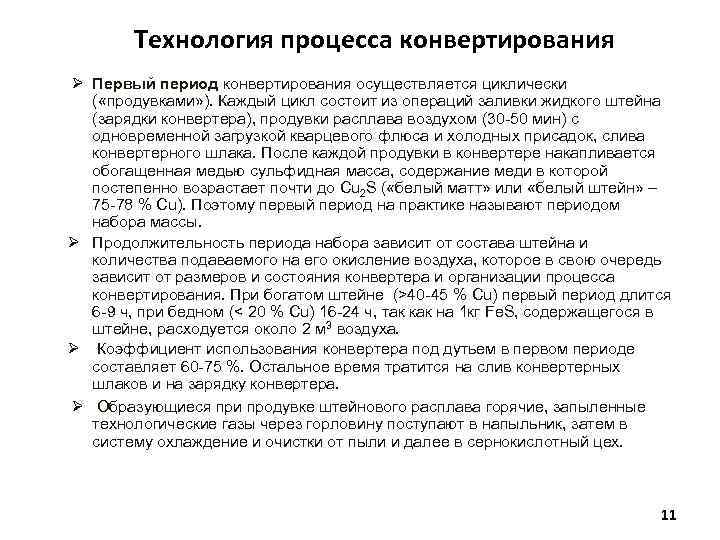

Теоретические основы процесса конвертирования ● Второй период – получение черновой меди за счет окисления ее сульфида по суммарной реакции Cu 2 S + O 2 = 2 Cu + SO 2 + Q 6 проводится непрерывно при подаче в конвертер только воздуха без загрузки кварца и оборотных материалов, так как в тепловом балансе отмечается дефицит тепла. Схема циркуляции расплавов в конвертере во время продувки штейна 1 - зона интенсивного барботажа; 2 - зона сосредоточения кварца; 3 - застойная зона (зона штейно-шлаковой эмульсии); 4 штейн ● Продуктами второго периода являются черновая медь, варочный шлак и сернистые газы ( 21 % SO 2) Выделение большого количества тепла от окисления сульфидов в относительно малом объеме приводит к перегреву расплава в области фурм до 1600 °С, что в сочетании с частыми теплосменами простоях является причиной быстрого износа футеровки фурменного пояса конвертера. 10

Теоретические основы процесса конвертирования ● Второй период – получение черновой меди за счет окисления ее сульфида по суммарной реакции Cu 2 S + O 2 = 2 Cu + SO 2 + Q 6 проводится непрерывно при подаче в конвертер только воздуха без загрузки кварца и оборотных материалов, так как в тепловом балансе отмечается дефицит тепла. Схема циркуляции расплавов в конвертере во время продувки штейна 1 - зона интенсивного барботажа; 2 - зона сосредоточения кварца; 3 - застойная зона (зона штейно-шлаковой эмульсии); 4 штейн ● Продуктами второго периода являются черновая медь, варочный шлак и сернистые газы ( 21 % SO 2) Выделение большого количества тепла от окисления сульфидов в относительно малом объеме приводит к перегреву расплава в области фурм до 1600 °С, что в сочетании с частыми теплосменами простоях является причиной быстрого износа футеровки фурменного пояса конвертера. 10

Технология процесса конвертирования Ø Первый период конвертирования осуществляется циклически ( «продувками» ). Каждый цикл состоит из операций заливки жидкого штейна (зарядки конвертера), продувки расплава воздухом (30 -50 мин) с одновременной загрузкой кварцевого флюса и холодных присадок, слива конвертерного шлака. После каждой продувки в конвертере накапливается обогащенная медью сульфидная масса, содержание меди в которой постепенно возрастает почти до Cu 2 S ( «белый матт» или «белый штейн» – 75 -78 % Cu). Поэтому первый период на практике называют периодом набора массы. Ø Продолжительность периода набора зависит от состава штейна и количества подаваемого на его окисление воздуха, которое в свою очередь зависит от размеров и состояния конвертера и организации процесса конвертирования. При богатом штейне (>40 -45 % Cu) первый период длится 6 -9 ч, при бедном (< 20 % Cu) 16 -24 ч, так как на 1 кг Fe. S, содержащегося в штейне, расходуется около 2 м 3 воздуха. Ø Коэффициент использования конвертера под дутьем в первом периоде составляет 60 -75 %. Остальное время тратится на слив конвертерных шлаков и на зарядку конвертера. Ø Образующиеся при продувке штейнового расплава горячие, запыленные технологические газы через горловину поступают в напыльник, затем в систему охлаждение и очистки от пыли и далее в сернокислотный цех. 11

Технология процесса конвертирования Ø Первый период конвертирования осуществляется циклически ( «продувками» ). Каждый цикл состоит из операций заливки жидкого штейна (зарядки конвертера), продувки расплава воздухом (30 -50 мин) с одновременной загрузкой кварцевого флюса и холодных присадок, слива конвертерного шлака. После каждой продувки в конвертере накапливается обогащенная медью сульфидная масса, содержание меди в которой постепенно возрастает почти до Cu 2 S ( «белый матт» или «белый штейн» – 75 -78 % Cu). Поэтому первый период на практике называют периодом набора массы. Ø Продолжительность периода набора зависит от состава штейна и количества подаваемого на его окисление воздуха, которое в свою очередь зависит от размеров и состояния конвертера и организации процесса конвертирования. При богатом штейне (>40 -45 % Cu) первый период длится 6 -9 ч, при бедном (< 20 % Cu) 16 -24 ч, так как на 1 кг Fe. S, содержащегося в штейне, расходуется около 2 м 3 воздуха. Ø Коэффициент использования конвертера под дутьем в первом периоде составляет 60 -75 %. Остальное время тратится на слив конвертерных шлаков и на зарядку конвертера. Ø Образующиеся при продувке штейнового расплава горячие, запыленные технологические газы через горловину поступают в напыльник, затем в систему охлаждение и очистки от пыли и далее в сернокислотный цех. 11

Технология процесса конвертирования • Второй период – варки меди, проводится непрерывно в течение 2 -3 ч при подаче в конвертер только воздуха без загрузки кварца и оборотных материалов, так как в тепловом балансе отмечается дефицит тепла (температура снижается со скоростью 1 -2 °С/мин). Продуктами второго периода являются черновая медь, шлак и газы. Черновую медь в жидком виде ковшами транспортируют в рафинировочные печи или разливают в слитки массой до 2 т и отправляют на специализированные рафинировочные заводы. 12

Технология процесса конвертирования • Второй период – варки меди, проводится непрерывно в течение 2 -3 ч при подаче в конвертер только воздуха без загрузки кварца и оборотных материалов, так как в тепловом балансе отмечается дефицит тепла (температура снижается со скоростью 1 -2 °С/мин). Продуктами второго периода являются черновая медь, шлак и газы. Черновую медь в жидком виде ковшами транспортируют в рафинировочные печи или разливают в слитки массой до 2 т и отправляют на специализированные рафинировочные заводы. 12

Технология процесса конвертирования Ø Производительность конвертера находится в прямой зависимости от его пропускной способности по дутью (от количества подаваемого дутья), состава штейна по содержанию меди и времени работы конвертера под дутьем (коэффициента использования конвертера). Ø Пропускная способность конвертера по дутью определяется удельным расходом воздуха на 1 см 2 сечения фурм (при нормальных условиях), изменяющимся в пределах 0, 5 -1, 2 м 3/(см 2·мин), и зависит от давления дутья и состояния фурм. Ø Чем выше содержание меди в штейне, тем выше производительность конвертера по черновому металлу, увеличение содержания меди в штейне на 1 % повышает производительность конвертера на 3 %. Ø Время работы конвертера под дутьем, а вместе с этим и его производительность всецело зависят от правильной организации работы цеха. Чем меньше будет непроизводительных простоев, тем выше будет коэффициент использования его под дутьем, достигающий 80 %. Ø Извлечение меди в черновой металл при конвертировании в основном зависит от выхода конвертерного шлака и концентрации в нем меди. Для уменьшения перехода меди в конвертерные шлаки необходимо: § вести процесс достаточно горячо, при максимально допустимых температурах 1280 -1320 °С; § сливать конвертерный шлак после приема свежей порции штейна и отстаивания в течение 15 -20 минут; § поддерживать оптимальную кислотность шлака. 13

Технология процесса конвертирования Ø Производительность конвертера находится в прямой зависимости от его пропускной способности по дутью (от количества подаваемого дутья), состава штейна по содержанию меди и времени работы конвертера под дутьем (коэффициента использования конвертера). Ø Пропускная способность конвертера по дутью определяется удельным расходом воздуха на 1 см 2 сечения фурм (при нормальных условиях), изменяющимся в пределах 0, 5 -1, 2 м 3/(см 2·мин), и зависит от давления дутья и состояния фурм. Ø Чем выше содержание меди в штейне, тем выше производительность конвертера по черновому металлу, увеличение содержания меди в штейне на 1 % повышает производительность конвертера на 3 %. Ø Время работы конвертера под дутьем, а вместе с этим и его производительность всецело зависят от правильной организации работы цеха. Чем меньше будет непроизводительных простоев, тем выше будет коэффициент использования его под дутьем, достигающий 80 %. Ø Извлечение меди в черновой металл при конвертировании в основном зависит от выхода конвертерного шлака и концентрации в нем меди. Для уменьшения перехода меди в конвертерные шлаки необходимо: § вести процесс достаточно горячо, при максимально допустимых температурах 1280 -1320 °С; § сливать конвертерный шлак после приема свежей порции штейна и отстаивания в течение 15 -20 минут; § поддерживать оптимальную кислотность шлака. 13

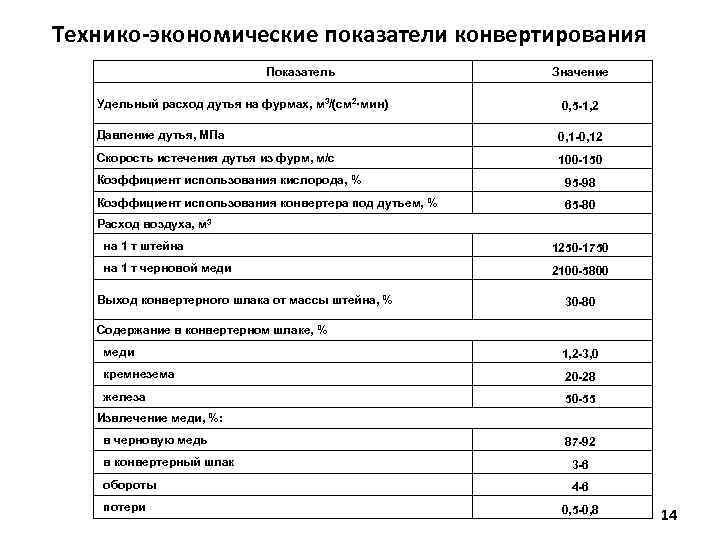

Технико-экономические показатели конвертирования Показатель Значение Удельный расход дутья на фурмах, м 3/(см 2·мин) 0, 5 -1, 2 Давление дутья, МПа 0, 1 -0, 12 Скорость истечения дутья из фурм, м/с 100 -150 Коэффициент использования кислорода, % 95 -98 Коэффициент использования конвертера под дутьем, % 65 -80 Расход воздуха, м 3 на 1 т штейна 1250 -1750 на 1 т черновой меди 2100 -5800 Выход конвертерного шлака от массы штейна, % 30 -80 Содержание в конвертерном шлаке, % меди 1, 2 -3, 0 кремнезема 20 -28 железа 50 -55 Извлечение меди, %: в черновую медь 87 -92 в конвертерный шлак 3 -6 обороты 4 -6 потери 0, 5 -0, 8 14

Технико-экономические показатели конвертирования Показатель Значение Удельный расход дутья на фурмах, м 3/(см 2·мин) 0, 5 -1, 2 Давление дутья, МПа 0, 1 -0, 12 Скорость истечения дутья из фурм, м/с 100 -150 Коэффициент использования кислорода, % 95 -98 Коэффициент использования конвертера под дутьем, % 65 -80 Расход воздуха, м 3 на 1 т штейна 1250 -1750 на 1 т черновой меди 2100 -5800 Выход конвертерного шлака от массы штейна, % 30 -80 Содержание в конвертерном шлаке, % меди 1, 2 -3, 0 кремнезема 20 -28 железа 50 -55 Извлечение меди, %: в черновую медь 87 -92 в конвертерный шлак 3 -6 обороты 4 -6 потери 0, 5 -0, 8 14

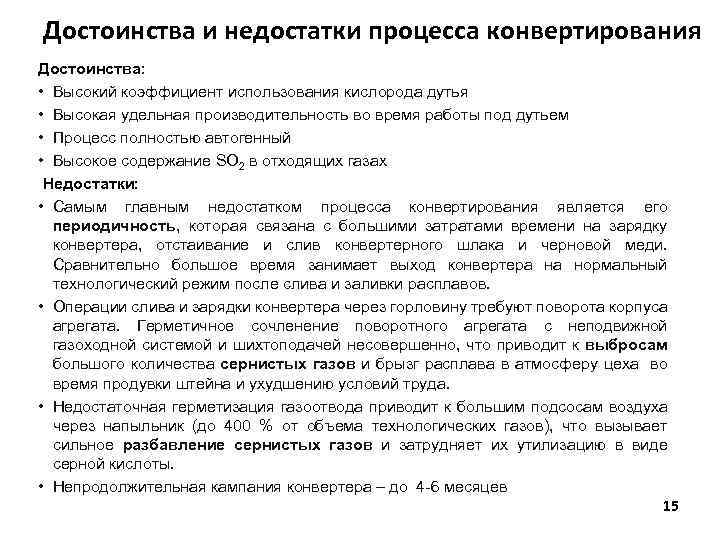

Достоинства и недостатки процесса конвертирования Достоинства: • Высокий коэффициент использования кислорода дутья • Высокая удельная производительность во время работы под дутьем • Процесс полностью автогенный • Высокое содержание SO 2 в отходящих газах Недостатки: • Самым главным недостатком процесса конвертирования является его периодичность, которая связана с большими затратами времени на зарядку конвертера, отстаивание и слив конвертерного шлака и черновой меди. Сравнительно большое время занимает выход конвертера на нормальный технологический режим после слива и заливки расплавов. • Операции слива и зарядки конвертера через горловину требуют поворота корпуса агрегата. Герметичное сочленение поворотного агрегата с неподвижной газоходной системой и шихтоподачей несовершенно, что приводит к выбросам большого количества сернистых газов и брызг расплава в атмосферу цеха во время продувки штейна и ухудшению условий труда. • Недостаточная герметизация газоотвода приводит к большим подсосам воздуха через напыльник (до 400 % от объема технологических газов), что вызывает сильное разбавление сернистых газов и затрудняет их утилизацию в виде серной кислоты. • Непродолжительная кампания конвертера – до 4 -6 месяцев 15

Достоинства и недостатки процесса конвертирования Достоинства: • Высокий коэффициент использования кислорода дутья • Высокая удельная производительность во время работы под дутьем • Процесс полностью автогенный • Высокое содержание SO 2 в отходящих газах Недостатки: • Самым главным недостатком процесса конвертирования является его периодичность, которая связана с большими затратами времени на зарядку конвертера, отстаивание и слив конвертерного шлака и черновой меди. Сравнительно большое время занимает выход конвертера на нормальный технологический режим после слива и заливки расплавов. • Операции слива и зарядки конвертера через горловину требуют поворота корпуса агрегата. Герметичное сочленение поворотного агрегата с неподвижной газоходной системой и шихтоподачей несовершенно, что приводит к выбросам большого количества сернистых газов и брызг расплава в атмосферу цеха во время продувки штейна и ухудшению условий труда. • Недостаточная герметизация газоотвода приводит к большим подсосам воздуха через напыльник (до 400 % от объема технологических газов), что вызывает сильное разбавление сернистых газов и затрудняет их утилизацию в виде серной кислоты. • Непродолжительная кампания конвертера – до 4 -6 месяцев 15