Металл технологии 5.pptx

- Количество слайдов: 17

Металлургические технологии (производство цветных металлов) Лекция 5 «Автогенные процессы плавки медного сырья»

Металлургические технологии (производство цветных металлов) Лекция 5 «Автогенные процессы плавки медного сырья»

Общая характеристика современных методов плавки на штейн • Современные методы плавки медного сырья на штейн представлены автогенными процессами, использующими для сжигания сульфидов воздух, кислородно-воздушную смесь или технологический кислород • Автогенная плавка является окислительным процессом и позволяет варьировать составом штейнов, вплоть до получения черновой меди, изменяя степень десульфуризации при плавке • Автогенные процессы по существу являются совмещенными – объединяют в одном аппарате обжиг, плавку и частично или полностью конвертирование • Технически окислять (сжигать) сульфиды сырья можно как в распыленном состоянии – в факеле, так и в расплавах – в штейне или в шлаке • В пирометаллургии меди (и никеля) существуют две группы автогенных плавок: 1 - плавки во взвешенном состоянии 2 - плавки в расплаве 2

Общая характеристика современных методов плавки на штейн • Современные методы плавки медного сырья на штейн представлены автогенными процессами, использующими для сжигания сульфидов воздух, кислородно-воздушную смесь или технологический кислород • Автогенная плавка является окислительным процессом и позволяет варьировать составом штейнов, вплоть до получения черновой меди, изменяя степень десульфуризации при плавке • Автогенные процессы по существу являются совмещенными – объединяют в одном аппарате обжиг, плавку и частично или полностью конвертирование • Технически окислять (сжигать) сульфиды сырья можно как в распыленном состоянии – в факеле, так и в расплавах – в штейне или в шлаке • В пирометаллургии меди (и никеля) существуют две группы автогенных плавок: 1 - плавки во взвешенном состоянии 2 - плавки в расплаве 2

Основные химические реакции автогенных процессов • В основе всех автогенных процессов лежит реакция 2 Fe. S + 3 O 2 + Si. O 2 = (2 Fe. O·Si. O 2)+ 2 SO 2 + Q 1, протекающая в две стадии 2 Fe. S + 3 O 2 = 2(Fe. O) + 2 SO 2 + Q 2 2(Fe. O) + Si. O 2 = (2 Fe. O·Si. O 2) + Q 3, Также происходят реакции образования и восстановления магнетита: 6(Fe. O) + O 2 = 2(Fe 3 O 4) + Q 4 3(Fe 3 O 4) + [Fe. S] + 5 Si. O 2 = 5(2 Fe. O·Si. O 2) + SO 2 – Q 5 • Физико-химические превращения при автогенной плавке на штейн можно представить в виде схемы Cu. Fe. S 2 + O 2 + Si. O 2 → [Cu-Fe-S]шт + (2 Fe. O·Si. O 2)шл + SO 2 + Q 3

Основные химические реакции автогенных процессов • В основе всех автогенных процессов лежит реакция 2 Fe. S + 3 O 2 + Si. O 2 = (2 Fe. O·Si. O 2)+ 2 SO 2 + Q 1, протекающая в две стадии 2 Fe. S + 3 O 2 = 2(Fe. O) + 2 SO 2 + Q 2 2(Fe. O) + Si. O 2 = (2 Fe. O·Si. O 2) + Q 3, Также происходят реакции образования и восстановления магнетита: 6(Fe. O) + O 2 = 2(Fe 3 O 4) + Q 4 3(Fe 3 O 4) + [Fe. S] + 5 Si. O 2 = 5(2 Fe. O·Si. O 2) + SO 2 – Q 5 • Физико-химические превращения при автогенной плавке на штейн можно представить в виде схемы Cu. Fe. S 2 + O 2 + Si. O 2 → [Cu-Fe-S]шт + (2 Fe. O·Si. O 2)шл + SO 2 + Q 3

Преимущества автогенных процессов 1. Минимальные энергетические затраты за счет использования внешних источников тепловой и электрической энергии 2. Более высокая степень извлечения ценных компонентов рудного сырья 3. Предотвращение загрязнения воздушного и водного бассейнов 4. Универсальность и гибкость процессов плавки: возможность переработки сырья различного состава на заданный по составу медный штейн (вплоть до черновой меди) 5. Более высокая удельная производительность металлургических аппаратов 6. Использование вторичных энергоресурсов для нужд собственного производства 7. Обеспечение возможности комплексной механизации и автоматизации 4

Преимущества автогенных процессов 1. Минимальные энергетические затраты за счет использования внешних источников тепловой и электрической энергии 2. Более высокая степень извлечения ценных компонентов рудного сырья 3. Предотвращение загрязнения воздушного и водного бассейнов 4. Универсальность и гибкость процессов плавки: возможность переработки сырья различного состава на заданный по составу медный штейн (вплоть до черновой меди) 5. Более высокая удельная производительность металлургических аппаратов 6. Использование вторичных энергоресурсов для нужд собственного производства 7. Обеспечение возможности комплексной механизации и автоматизации 4

Автогенный комплекс Автогенный процесс в технологической схеме рассматривается как металлургический комплекс производств, включающий 1. Плавильный агрегат (печь). 2. Кислородную станцию для получения технологического кислорода. 3. Систему подачи и смешения воздуха с технологическим кислородом. 4. Систему охлаждения печи. 5. Систему утилизации тепла отходящих газов – котел-утилизатор. 6. Систему очистки и переработки газов с извлечением ценных продуктов пылегазовой фазы плавки. 7. Производство серной кислоты или элементарной серы. 8. Обеднение шлаков автогенной плавки. 5

Автогенный комплекс Автогенный процесс в технологической схеме рассматривается как металлургический комплекс производств, включающий 1. Плавильный агрегат (печь). 2. Кислородную станцию для получения технологического кислорода. 3. Систему подачи и смешения воздуха с технологическим кислородом. 4. Систему охлаждения печи. 5. Систему утилизации тепла отходящих газов – котел-утилизатор. 6. Систему очистки и переработки газов с извлечением ценных продуктов пылегазовой фазы плавки. 7. Производство серной кислоты или элементарной серы. 8. Обеднение шлаков автогенной плавки. 5

Процесс взвешенной плавки «Outokumpu» (ПВП) Процесс взвешенной плавки финской фирмы «Outokumpu» ( «Outotec» в н. в. ) является наиболее технологически и аппаратурно отработанным автогенным процессом. Процесс применяют более чем на 30 предприятиях во многих странах мира для переработки медных, никелевых и пирротиновых концентратов. Сущность процесса ПВП состоит в окислении сухого пылевидного концентрата кислородом воздуха или обогащенного дутья в вертикальном газошихтовом потоке (факеле) с образованием шлака и штейна и последующим их разделением в зоне отстаивания. Технологические особенности процесса: • Влажность шихты – не более 0, 2 %; • Дутье - до 45 % О 2 и более (ранее воздушное дутье с подогревом до 400 -1000 °С); • Плавку ведут на штейн с содержанием меди около 60 %, шлаки содержат до 1, 5 % Сu, направляются на обеднение; • Газы до 18 -20 % SO 2 после утилизации тепла, очистки направляются на производство серной кислоты или элементарной серы. 6

Процесс взвешенной плавки «Outokumpu» (ПВП) Процесс взвешенной плавки финской фирмы «Outokumpu» ( «Outotec» в н. в. ) является наиболее технологически и аппаратурно отработанным автогенным процессом. Процесс применяют более чем на 30 предприятиях во многих странах мира для переработки медных, никелевых и пирротиновых концентратов. Сущность процесса ПВП состоит в окислении сухого пылевидного концентрата кислородом воздуха или обогащенного дутья в вертикальном газошихтовом потоке (факеле) с образованием шлака и штейна и последующим их разделением в зоне отстаивания. Технологические особенности процесса: • Влажность шихты – не более 0, 2 %; • Дутье - до 45 % О 2 и более (ранее воздушное дутье с подогревом до 400 -1000 °С); • Плавку ведут на штейн с содержанием меди около 60 %, шлаки содержат до 1, 5 % Сu, направляются на обеднение; • Газы до 18 -20 % SO 2 после утилизации тепла, очистки направляются на производство серной кислоты или элементарной серы. 6

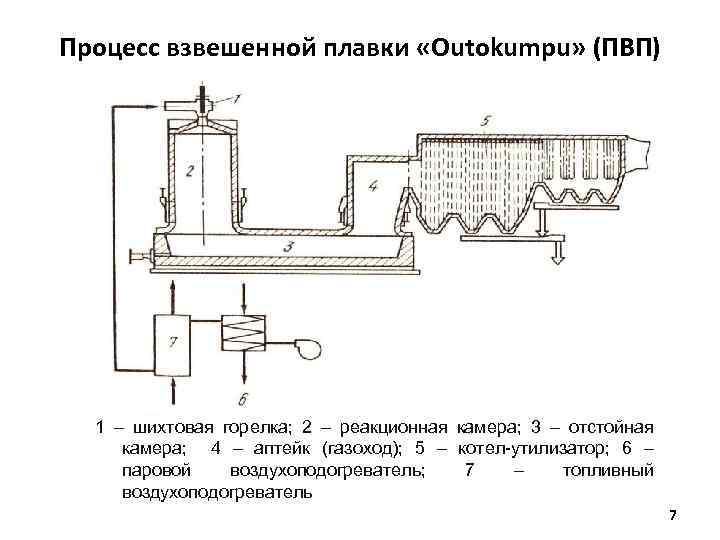

Процесс взвешенной плавки «Outokumpu» (ПВП) 1 – шихтовая горелка; 2 – реакционная камера; 3 – отстойная камера; 4 – аптейк (газоход); 5 – котел-утилизатор; 6 – паровой воздухоподогреватель; 7 – топливный воздухоподогреватель 7

Процесс взвешенной плавки «Outokumpu» (ПВП) 1 – шихтовая горелка; 2 – реакционная камера; 3 – отстойная камера; 4 – аптейк (газоход); 5 – котел-утилизатор; 6 – паровой воздухоподогреватель; 7 – топливный воздухоподогреватель 7

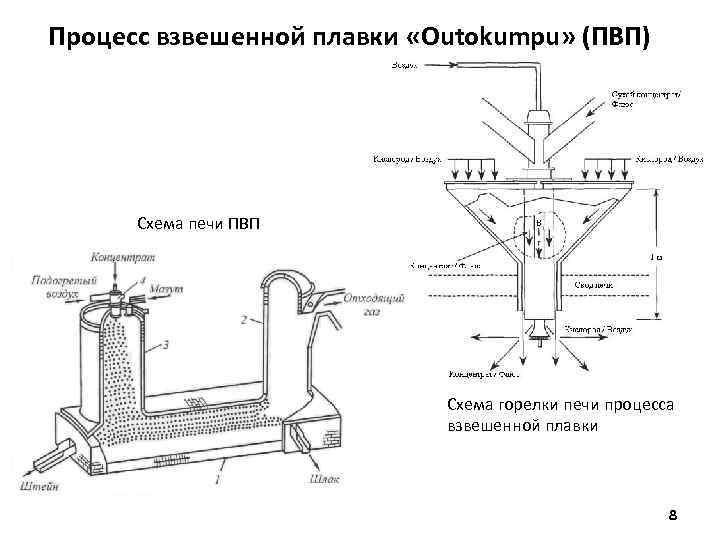

Процесс взвешенной плавки «Outokumpu» (ПВП) Схема печи ПВП Схема горелки печи процесса взвешенной плавки 8

Процесс взвешенной плавки «Outokumpu» (ПВП) Схема печи ПВП Схема горелки печи процесса взвешенной плавки 8

Технико-экономические показатели ПВП Предприятия, применяющие ПВП Показатель «Харьявалта» (Финляндия) «Саганосеки» (Япония) «Тамано» (Япония) Производительность печи, т/сут 900 3330 1280 Удельный проплав, т/(м 2 · сут) 11, 9 10, 9 9, 3 Содержание О 2 в дутье, % 35 -40 22 Воздух Температура дутья, °С 200 900 -1000 450 Содержание меди в штейне, % 60 60 50 Содержание меди в шлаке (после обеднения), % 0, 85 0, 52 0, 56 Содержание SO 2 в газах, % 18 -20 10, 3 8 -10 Пылеунос, % 8 -10 Метод обеднения шлака Флотация Электропечь 9

Технико-экономические показатели ПВП Предприятия, применяющие ПВП Показатель «Харьявалта» (Финляндия) «Саганосеки» (Япония) «Тамано» (Япония) Производительность печи, т/сут 900 3330 1280 Удельный проплав, т/(м 2 · сут) 11, 9 10, 9 9, 3 Содержание О 2 в дутье, % 35 -40 22 Воздух Температура дутья, °С 200 900 -1000 450 Содержание меди в штейне, % 60 60 50 Содержание меди в шлаке (после обеднения), % 0, 85 0, 52 0, 56 Содержание SO 2 в газах, % 18 -20 10, 3 8 -10 Пылеунос, % 8 -10 Метод обеднения шлака Флотация Электропечь 9

Достоинства и недостатки процесса ПВП Достоинства: • • • Использование тепла от сжигания сульфидов на осуществление процесса плавки Высокое извлечение серы в богатые по содержанию SO 2 отходящие газы Использование физического тепла отходящих газов в виде пара энергетических параметров Недостатки: • • • Невысокая удельная производительность 10 - 20 т/(м 2 сутки) Возможность переработки только тонкоизмельченной шихты Необходимость глубокой сушки шихты Высокий пылеунос, составляющий 4 -10 % от массы шихты Высокое содержание меди в шлаках (более 1, 0 %) Относительно высокие капитальные и эксплуатационные затраты 10

Достоинства и недостатки процесса ПВП Достоинства: • • • Использование тепла от сжигания сульфидов на осуществление процесса плавки Высокое извлечение серы в богатые по содержанию SO 2 отходящие газы Использование физического тепла отходящих газов в виде пара энергетических параметров Недостатки: • • • Невысокая удельная производительность 10 - 20 т/(м 2 сутки) Возможность переработки только тонкоизмельченной шихты Необходимость глубокой сушки шихты Высокий пылеунос, составляющий 4 -10 % от массы шихты Высокое содержание меди в шлаках (более 1, 0 %) Относительно высокие капитальные и эксплуатационные затраты 10

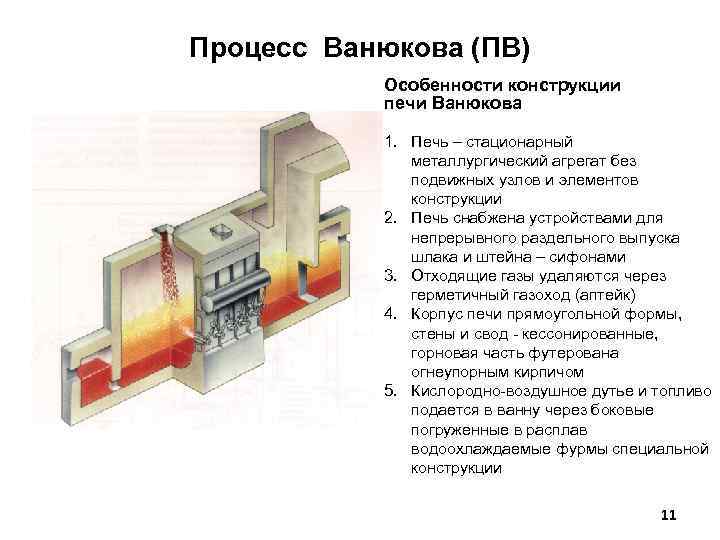

Процесс Ванюкова (ПВ) Особенности конструкции печи Ванюкова 1. Печь – стационарный металлургический агрегат без подвижных узлов и элементов конструкции 2. Печь снабжена устройствами для непрерывного раздельного выпуска шлака и штейна – сифонами 3. Отходящие газы удаляются через герметичный газоход (аптейк) 4. Корпус печи прямоугольной формы, стены и свод - кессонированные, горновая часть футерована огнеупорным кирпичом 5. Кислородно-воздушное дутье и топливо подается в ванну через боковые погруженные в расплав водоохлаждаемые фурмы специальной конструкции 11

Процесс Ванюкова (ПВ) Особенности конструкции печи Ванюкова 1. Печь – стационарный металлургический агрегат без подвижных узлов и элементов конструкции 2. Печь снабжена устройствами для непрерывного раздельного выпуска шлака и штейна – сифонами 3. Отходящие газы удаляются через герметичный газоход (аптейк) 4. Корпус печи прямоугольной формы, стены и свод - кессонированные, горновая часть футерована огнеупорным кирпичом 5. Кислородно-воздушное дутье и топливо подается в ванну через боковые погруженные в расплав водоохлаждаемые фурмы специальной конструкции 11

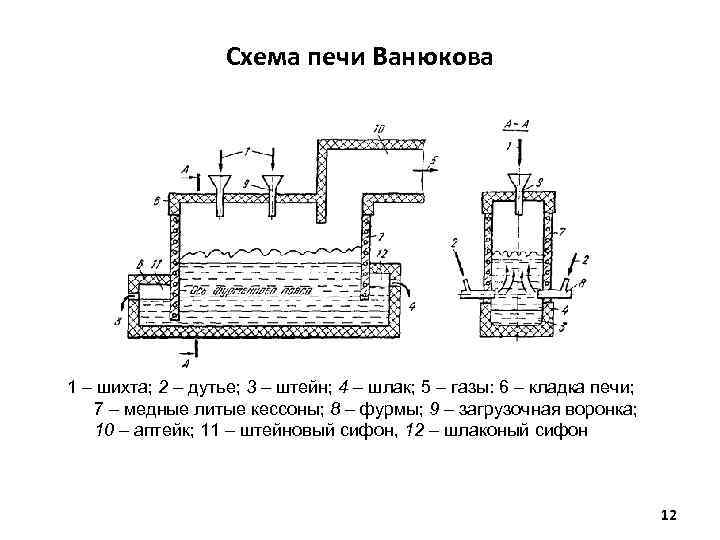

Схема печи Ванюкова 1 – шихта; 2 – дутье; 3 – штейн; 4 – шлак; 5 – газы: 6 – кладка печи; 7 – медные литые кессоны; 8 – фурмы; 9 – загрузочная воронка; 10 – аптейк; 11 – штейновый сифон, 12 – шлаконый сифон 12

Схема печи Ванюкова 1 – шихта; 2 – дутье; 3 – штейн; 4 – шлак; 5 – газы: 6 – кладка печи; 7 – медные литые кессоны; 8 – фурмы; 9 – загрузочная воронка; 10 – аптейк; 11 – штейновый сифон, 12 – шлаконый сифон 12

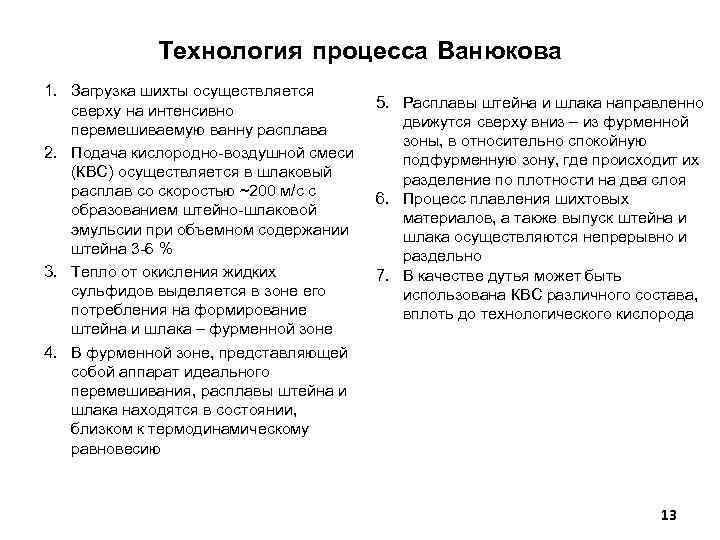

Технология процесса Ванюкова 1. Загрузка шихты осуществляется сверху на интенсивно перемешиваемую ванну расплава 2. Подача кислородно-воздушной смеси (КВС) осуществляется в шлаковый расплав со скоростью ~200 м/с с образованием штейно-шлаковой эмульсии при объемном содержании штейна 3 -6 % 3. Тепло от окисления жидких сульфидов выделяется в зоне его потребления на формирование штейна и шлака – фурменной зоне 4. В фурменной зоне, представляющей собой аппарат идеального перемешивания, расплавы штейна и шлака находятся в состоянии, близком к термодинамическому равновесию 5. Расплавы штейна и шлака направленно движутся сверху вниз – из фурменной зоны, в относительно спокойную подфурменную зону, где происходит их разделение по плотности на два слоя 6. Процесс плавления шихтовых материалов, а также выпуск штейна и шлака осуществляются непрерывно и раздельно 7. В качестве дутья может быть использована КВС различного состава, вплоть до технологического кислорода 13

Технология процесса Ванюкова 1. Загрузка шихты осуществляется сверху на интенсивно перемешиваемую ванну расплава 2. Подача кислородно-воздушной смеси (КВС) осуществляется в шлаковый расплав со скоростью ~200 м/с с образованием штейно-шлаковой эмульсии при объемном содержании штейна 3 -6 % 3. Тепло от окисления жидких сульфидов выделяется в зоне его потребления на формирование штейна и шлака – фурменной зоне 4. В фурменной зоне, представляющей собой аппарат идеального перемешивания, расплавы штейна и шлака находятся в состоянии, близком к термодинамическому равновесию 5. Расплавы штейна и шлака направленно движутся сверху вниз – из фурменной зоны, в относительно спокойную подфурменную зону, где происходит их разделение по плотности на два слоя 6. Процесс плавления шихтовых материалов, а также выпуск штейна и шлака осуществляются непрерывно и раздельно 7. В качестве дутья может быть использована КВС различного состава, вплоть до технологического кислорода 13

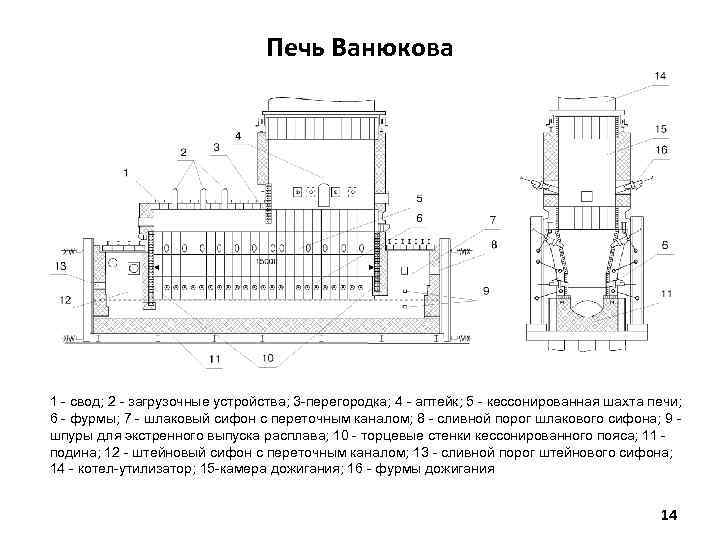

Печь Ванюкова 1 - свод; 2 - загрузочные устройства; 3 -перегородка; 4 - аптейк; 5 - кессонированная шахта печи; 6 - фурмы; 7 - шлаковый сифон с переточным каналом; 8 - сливной порог шлакового сифона; 9 шпуры для экстренного выпуска расплава; 10 - торцевые стенки кессонированного пояса; 11 подина; 12 - штейновый сифон с переточным каналом; 13 - сливной порог штейнового сифона; 14 - котел-утилизатор; 15 -камера дожигания; 16 - фурмы дожигания 14

Печь Ванюкова 1 - свод; 2 - загрузочные устройства; 3 -перегородка; 4 - аптейк; 5 - кессонированная шахта печи; 6 - фурмы; 7 - шлаковый сифон с переточным каналом; 8 - сливной порог шлакового сифона; 9 шпуры для экстренного выпуска расплава; 10 - торцевые стенки кессонированного пояса; 11 подина; 12 - штейновый сифон с переточным каналом; 13 - сливной порог штейнового сифона; 14 - котел-утилизатор; 15 -камера дожигания; 16 - фурмы дожигания 14

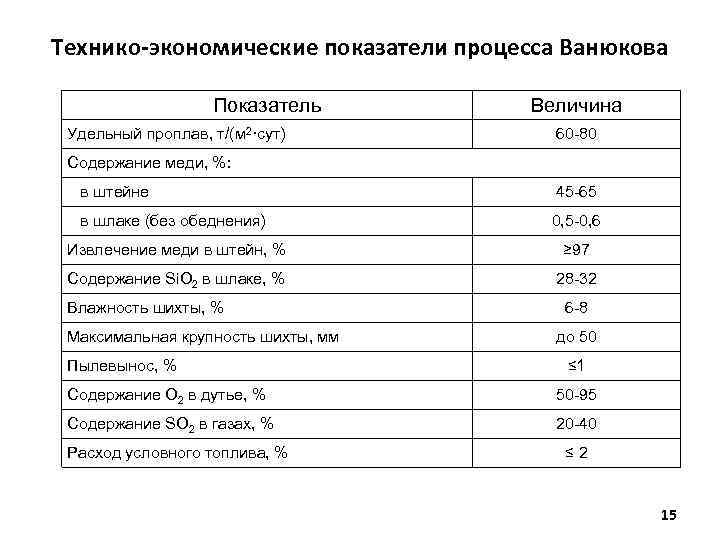

Технико-экономические показатели процесса Ванюкова Показатель Удельный проплав, т/(м 2·сут) Величина 60 -80 Содержание меди, %: в штейне 45 -65 в шлаке (без обеднения) 0, 5 -0, 6 Извлечение меди в штейн, % ≥ 97 Содержание Si. O 2 в шлаке, % 28 -32 Влажность шихты, % Максимальная крупность шихты, мм Пылевынос, % 6 -8 до 50 ≤ 1 Содержание О 2 в дутье, % 50 -95 Содержание SO 2 в газах, % 20 -40 Расход условного топлива, % ≤ 2 15

Технико-экономические показатели процесса Ванюкова Показатель Удельный проплав, т/(м 2·сут) Величина 60 -80 Содержание меди, %: в штейне 45 -65 в шлаке (без обеднения) 0, 5 -0, 6 Извлечение меди в штейн, % ≥ 97 Содержание Si. O 2 в шлаке, % 28 -32 Влажность шихты, % Максимальная крупность шихты, мм Пылевынос, % 6 -8 до 50 ≤ 1 Содержание О 2 в дутье, % 50 -95 Содержание SO 2 в газах, % 20 -40 Расход условного топлива, % ≤ 2 15

Преимущества и недостатки процесса Ванюкова Преимущества: • • • Процесс полностью непрерывный, что позволяет в значительной степени сократить долю ручного труда до минимума за счет механизации и автоматизации плавки Высокая удельная производительность – 60 -80 т/(м 2. сут) Невысокие требования к подготовке шихты (может перерабатываться материал влажностью до 6 -8 %, не требуется измельчение шихты) Низкий пылеунос - не более 1, 0 % от массы перерабатываемой шихты Низкий расход топлива - не более 2 % при переработке стандартных медных сульфидных концентратов на рядовые штейны. При плавке на богатые штейны при высоком обогащении дутья процесс может протекать в автогенном режиме. Малый объем отходящих газов с высокой концентрацией сернистого ангидрида (20 -40 %), что сокращает размеры оборудования для охлаждения и очистки отходящих газов. Отходящие газы могут быть переработаны с получением серной кислоты или элементарной серы Использование физического тепла отходящих газов в виде пара энергетических параметров Относительно простая, надежная, безопасная и долговечная конструкция печи, компания которой достигает 5 и более лет Относительно низкие капитальные и эксплуатационные затраты 16

Преимущества и недостатки процесса Ванюкова Преимущества: • • • Процесс полностью непрерывный, что позволяет в значительной степени сократить долю ручного труда до минимума за счет механизации и автоматизации плавки Высокая удельная производительность – 60 -80 т/(м 2. сут) Невысокие требования к подготовке шихты (может перерабатываться материал влажностью до 6 -8 %, не требуется измельчение шихты) Низкий пылеунос - не более 1, 0 % от массы перерабатываемой шихты Низкий расход топлива - не более 2 % при переработке стандартных медных сульфидных концентратов на рядовые штейны. При плавке на богатые штейны при высоком обогащении дутья процесс может протекать в автогенном режиме. Малый объем отходящих газов с высокой концентрацией сернистого ангидрида (20 -40 %), что сокращает размеры оборудования для охлаждения и очистки отходящих газов. Отходящие газы могут быть переработаны с получением серной кислоты или элементарной серы Использование физического тепла отходящих газов в виде пара энергетических параметров Относительно простая, надежная, безопасная и долговечная конструкция печи, компания которой достигает 5 и более лет Относительно низкие капитальные и эксплуатационные затраты 16

Преимущества и недостатки процесса Ванюкова Недостатки: • • Невысокая химическая и тепловая инерционность процесса, требующая надежного функционирования вспомогательных и обеспечивающих систем Нуждается в квалифицированном обслуживающем персонале, особенно в период пуска и освоения технологии 17

Преимущества и недостатки процесса Ванюкова Недостатки: • • Невысокая химическая и тепловая инерционность процесса, требующая надежного функционирования вспомогательных и обеспечивающих систем Нуждается в квалифицированном обслуживающем персонале, особенно в период пуска и освоения технологии 17