Металл технологии 3.pptx

- Количество слайдов: 17

Металлургические технологии (производство цветных металлов) Лекция 3 «Подготовительные операции. Окислительный обжиг медного сырья. Агломерация»

Металлургические технологии (производство цветных металлов) Лекция 3 «Подготовительные операции. Окислительный обжиг медного сырья. Агломерация»

Подготовка сырья к металлургической переработке Подготовка сырьевых материалов к металлургической переработке является необходимой и обязательной стадией в любой технологической схеме производства металлов. В металлургическую переработку, как правило, поступают: - различные виды и сорта рудного сырья; - флюсующие добавки (вспомогательные материалы); - оборотные полупродукты и материалы (шлаки, пыли и др. ). Смесь этих материалов в различных вариантах - шихта Задачей подготовки исходных материалов к металлургической переработке является получение шихты: • постоянного химического состава; • однородной по химическому, минералогическому (фазовому) и гранулометрическому составам шихты; • оптимальной крупности; • оптимальной влажности. 2

Подготовка сырья к металлургической переработке Подготовка сырьевых материалов к металлургической переработке является необходимой и обязательной стадией в любой технологической схеме производства металлов. В металлургическую переработку, как правило, поступают: - различные виды и сорта рудного сырья; - флюсующие добавки (вспомогательные материалы); - оборотные полупродукты и материалы (шлаки, пыли и др. ). Смесь этих материалов в различных вариантах - шихта Задачей подготовки исходных материалов к металлургической переработке является получение шихты: • постоянного химического состава; • однородной по химическому, минералогическому (фазовому) и гранулометрическому составам шихты; • оптимальной крупности; • оптимальной влажности. 2

Подготовительные операции В металлургии меди и никеля различают два вида подготовительных операций: механические операции и химические процессы. • При механической подготовке элементарный и минералогический (фазовый) составы сырьевых материалов остаются неизменными. Подвергаются изменениям лишь соотношения между количествами ценных компонентов (минералов, соединений) и пустой породы, крупность или влажность шихтовых материалов и т. д. Основной объем механических операций, включая приготовление шихты, является традиционно- обязательным и применяется всегда, независимо от принятой технологической схемы переработки сырья. • Химические подготовительные процессы в первую очередь направлены на изменение химического и фазового составов обрабатываемых шихтовых материалов, а также в ряде случаев и их крупности. Вид и характер химического подготовительного процесса обусловлен требованиями последующего головного металлургического процесса. 3

Подготовительные операции В металлургии меди и никеля различают два вида подготовительных операций: механические операции и химические процессы. • При механической подготовке элементарный и минералогический (фазовый) составы сырьевых материалов остаются неизменными. Подвергаются изменениям лишь соотношения между количествами ценных компонентов (минералов, соединений) и пустой породы, крупность или влажность шихтовых материалов и т. д. Основной объем механических операций, включая приготовление шихты, является традиционно- обязательным и применяется всегда, независимо от принятой технологической схемы переработки сырья. • Химические подготовительные процессы в первую очередь направлены на изменение химического и фазового составов обрабатываемых шихтовых материалов, а также в ряде случаев и их крупности. Вид и характер химического подготовительного процесса обусловлен требованиями последующего головного металлургического процесса. 3

Подготовительные операции и процессы Механические операции 1. Опробование, складирование и хранение шихтовых материалов 2. Дробление и измельчение шихтовых материалов (руд, флюсов, оборотных материалов) 3. Сортировка материалов по крупности 4. Обезвоживание шихтовых материалов (сгущение, фильтрация, сушка) 5. Приготовление шихты путем смешения ее компонентов 6. Увлажнение шихты 7. Окускование мелких материалов (концентратов, рудной мелочи, оборотных пылей) – окатывание (грануляция), брикетирование Химические процессы 1. Обжиг 2. Агломерация 4

Подготовительные операции и процессы Механические операции 1. Опробование, складирование и хранение шихтовых материалов 2. Дробление и измельчение шихтовых материалов (руд, флюсов, оборотных материалов) 3. Сортировка материалов по крупности 4. Обезвоживание шихтовых материалов (сгущение, фильтрация, сушка) 5. Приготовление шихты путем смешения ее компонентов 6. Увлажнение шихты 7. Окускование мелких материалов (концентратов, рудной мелочи, оборотных пылей) – окатывание (грануляция), брикетирование Химические процессы 1. Обжиг 2. Агломерация 4

Приготовление шихты (бункерный способ) Метод предусматривает хранение шихтовых материалов в отдельных бункерах, из которых они в соответствии с расчетными количествами послойно дозируются на транспортерную ленту. Перемешивание компонентов шихты происходит, как правило, в местах перегрузки материалов с транспортера на транспортер. Схема бункерной шихтовки (приготовление шихты на транспортерной ленте) 1 – расходный бункер; 2 – питатель; 3 – ленточный транспортер; 4, 5 – концентрат I; 6 – концентрат II; 7 – оборотные материалы; 8 – кварцевый флюс; 9 – известковый флюс; 10 – шихта 5

Приготовление шихты (бункерный способ) Метод предусматривает хранение шихтовых материалов в отдельных бункерах, из которых они в соответствии с расчетными количествами послойно дозируются на транспортерную ленту. Перемешивание компонентов шихты происходит, как правило, в местах перегрузки материалов с транспортера на транспортер. Схема бункерной шихтовки (приготовление шихты на транспортерной ленте) 1 – расходный бункер; 2 – питатель; 3 – ленточный транспортер; 4, 5 – концентрат I; 6 – концентрат II; 7 – оборотные материалы; 8 – кварцевый флюс; 9 – известковый флюс; 10 – шихта 5

Приготовление шихты (штабельный способ) Трехсекционный механизированный штабельный шихтарник 1 и 2 – система подающих транспортеров; 3 – сбрасывающая тележка; 4 – штабель шихты; 5 – шихторазгрузочная машина; 6 – сборный транспортер; 7 и 8 – система разгрузочных транспортеров; 9 – автоматические весы; 10 – дополнительная дробилка; 11 – тележка шихторазгрузочной машины В каждом отсеке создается штабель шихты длиной 60 -70 м, шириной 16 м и высотой 5 -6 м. В штабеле помещается до 8000 т шихты. Штабель состоит из нескольких горизонтальных слоев различных материалов 6

Приготовление шихты (штабельный способ) Трехсекционный механизированный штабельный шихтарник 1 и 2 – система подающих транспортеров; 3 – сбрасывающая тележка; 4 – штабель шихты; 5 – шихторазгрузочная машина; 6 – сборный транспортер; 7 и 8 – система разгрузочных транспортеров; 9 – автоматические весы; 10 – дополнительная дробилка; 11 – тележка шихторазгрузочной машины В каждом отсеке создается штабель шихты длиной 60 -70 м, шириной 16 м и высотой 5 -6 м. В штабеле помещается до 8000 т шихты. Штабель состоит из нескольких горизонтальных слоев различных материалов 6

Приготовление шихты (штабельный способ) Шихторазгрузочная машина штабельного шихтарника 1 - рама-рыхлитель; 2 - борона с зубьями; 3 - скребковый транспортер; 4 – ферматележка; 5 - воронка перезагрузки шихты на конвейер; 6 - нож скребкового транспортера; 7 - кабина машиниста 7

Приготовление шихты (штабельный способ) Шихторазгрузочная машина штабельного шихтарника 1 - рама-рыхлитель; 2 - борона с зубьями; 3 - скребковый транспортер; 4 – ферматележка; 5 - воронка перезагрузки шихты на конвейер; 6 - нож скребкового транспортера; 7 - кабина машиниста 7

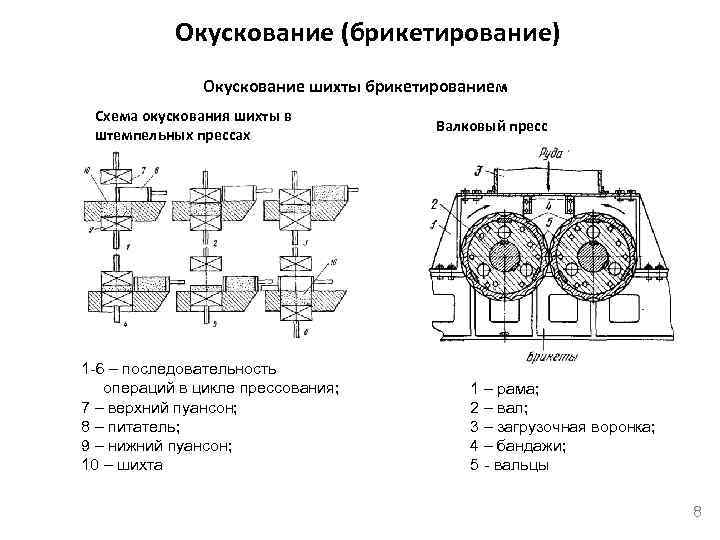

Окускование (брикетирование) Окускование шихты брикетированием Схема окускования шихты в штемпельных прессах 1 -6 – последовательность операций в цикле прессования; 7 – верхний пуансон; 8 – питатель; 9 – нижний пуансон; 10 – шихта Валковый пресс 1 – рама; 2 – вал; 3 – загрузочная воронка; 4 – бандажи; 5 - вальцы 8

Окускование (брикетирование) Окускование шихты брикетированием Схема окускования шихты в штемпельных прессах 1 -6 – последовательность операций в цикле прессования; 7 – верхний пуансон; 8 – питатель; 9 – нижний пуансон; 10 – шихта Валковый пресс 1 – рама; 2 – вал; 3 – загрузочная воронка; 4 – бандажи; 5 - вальцы 8

Окислительный обжиг медного сырья Все виды обжиговых процессов относятся к категории подготовительных операций перед плавкой или гидрометаллургической переработкой исходного сырья. При производстве меди и никеля практически используют только окислительный обжиг. Целью окислительного обжига в пирометаллургии меди является предварительное частичное удаление серы и перевод части сульфидов железа в форму оксидов, переходящих в шлак при последующей плавке. Это вызвано стремлением получить при последующей плавке, проводимой в условиях незначительного окисления, штейны с большим содержанием меди (не менее 25– 30 %). Реакции диссоциации : 2 Cu. Fe. S 2 = Cu 2 S + 2 Fe. S + 1/2 S 2 – Q. 2 Cu. S = Cu 2 S + 1/2 S 2 – Q. Fe. S 2 = Fe. S + 1/2 S 2 – Q. Ca. CO 3 = Ca. O + CO 2 – Q 1/2 S 2 + O 2 = SO 2 + Q Реакции окисления сульфидов: 2 Fe. S + 3, 5 O 2 = Fe 2 O 3 + 2 SO 2 + Q, 3 Fe. S + 5 O 2 = Fe 3 O 4 + 3 SO 2 + Q Реакции окисления сульфидов и элементарной серы экзотермические. Выделяющейся в условиях обжига сульфидных медных концентратов теплоты, как правило, более чем достаточно для самопроизвольного протекания процесса. Окислительный обжиг медных концентратов является типичным автогенным процессом. 9

Окислительный обжиг медного сырья Все виды обжиговых процессов относятся к категории подготовительных операций перед плавкой или гидрометаллургической переработкой исходного сырья. При производстве меди и никеля практически используют только окислительный обжиг. Целью окислительного обжига в пирометаллургии меди является предварительное частичное удаление серы и перевод части сульфидов железа в форму оксидов, переходящих в шлак при последующей плавке. Это вызвано стремлением получить при последующей плавке, проводимой в условиях незначительного окисления, штейны с большим содержанием меди (не менее 25– 30 %). Реакции диссоциации : 2 Cu. Fe. S 2 = Cu 2 S + 2 Fe. S + 1/2 S 2 – Q. 2 Cu. S = Cu 2 S + 1/2 S 2 – Q. Fe. S 2 = Fe. S + 1/2 S 2 – Q. Ca. CO 3 = Ca. O + CO 2 – Q 1/2 S 2 + O 2 = SO 2 + Q Реакции окисления сульфидов: 2 Fe. S + 3, 5 O 2 = Fe 2 O 3 + 2 SO 2 + Q, 3 Fe. S + 5 O 2 = Fe 3 O 4 + 3 SO 2 + Q Реакции окисления сульфидов и элементарной серы экзотермические. Выделяющейся в условиях обжига сульфидных медных концентратов теплоты, как правило, более чем достаточно для самопроизвольного протекания процесса. Окислительный обжиг медных концентратов является типичным автогенным процессом. 9

Окислительный обжиг медного сырья Десульфуризация – процесс удаления серы в металлургической операции. Десульфуризация при обжиге складывается из диссоциации высокосернистых сульфидов, улетучивания газообразной серы и окисления сульфидов железа. Степень десульфуризации определяют как отношение удаленной в операции серы к общему количеству серы, поступившей на операцию, в долях единицы или в процентах. D = (Sисх – Sост) 100 / Sисх, % Продуктами обжига медных концентратов являются огарок, газы и пыль. В огарке наряду с сульфидами будут присутствовать оксиды и небольшое количество сульфатов. Например, после обжига медноцинкового концентрата в огарке могут присутствовать Cu 2 S, Fe. S, Zn. S, Fe 2 O 3, Fe 3 O 4, Fe. O, Zn. O, Ca. O, Si. O 2, Al 2 O 3. Отходящие газы обжиговых печей, содержащие до 12 % SО 2, направляют на производство серной кислоты. Запыленные газы после выхода из печей проходят трехстадийную очистку от пыли. Уловленную пыль объединяют с огарком и смесь направляют в плавку на штейн. 10

Окислительный обжиг медного сырья Десульфуризация – процесс удаления серы в металлургической операции. Десульфуризация при обжиге складывается из диссоциации высокосернистых сульфидов, улетучивания газообразной серы и окисления сульфидов железа. Степень десульфуризации определяют как отношение удаленной в операции серы к общему количеству серы, поступившей на операцию, в долях единицы или в процентах. D = (Sисх – Sост) 100 / Sисх, % Продуктами обжига медных концентратов являются огарок, газы и пыль. В огарке наряду с сульфидами будут присутствовать оксиды и небольшое количество сульфатов. Например, после обжига медноцинкового концентрата в огарке могут присутствовать Cu 2 S, Fe. S, Zn. S, Fe 2 O 3, Fe 3 O 4, Fe. O, Zn. O, Ca. O, Si. O 2, Al 2 O 3. Отходящие газы обжиговых печей, содержащие до 12 % SО 2, направляют на производство серной кислоты. Запыленные газы после выхода из печей проходят трехстадийную очистку от пыли. Уловленную пыль объединяют с огарком и смесь направляют в плавку на штейн. 10

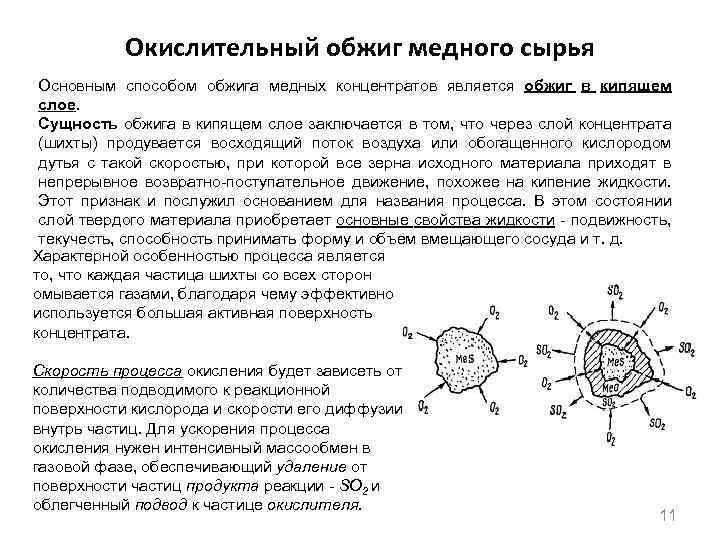

Окислительный обжиг медного сырья Основным способом обжига медных концентратов является обжиг в кипящем слое. Сущность обжига в кипящем слое заключается в том, что через слой концентрата (шихты) продувается восходящий поток воздуха или обогащенного кислородом дутья с такой скоростью, при которой все зерна исходного материала приходят в непрерывное возвратно-поступательное движение, похожее на кипение жидкости. Этот признак и послужил основанием для названия процесса. В этом состоянии слой твердого материала приобретает основные свойства жидкости - подвижность, текучесть, способность принимать форму и объем вмещающего сосуда и т. д. Характерной особенностью процесса является то, что каждая частица шихты со всех сторон омывается газами, благодаря чему эффективно используется большая активная поверхность концентрата. Скорость процесса окисления будет зависеть от количества подводимого к реакционной поверхности кислорода и скорости его диффузии внутрь частиц. Для ускорения процесса окисления нужен интенсивный массообмен в газовой фазе, обеспечивающий удаление от поверхности частиц продукта реакции - SO 2 и облегченный подвод к частице окислителя. 11

Окислительный обжиг медного сырья Основным способом обжига медных концентратов является обжиг в кипящем слое. Сущность обжига в кипящем слое заключается в том, что через слой концентрата (шихты) продувается восходящий поток воздуха или обогащенного кислородом дутья с такой скоростью, при которой все зерна исходного материала приходят в непрерывное возвратно-поступательное движение, похожее на кипение жидкости. Этот признак и послужил основанием для названия процесса. В этом состоянии слой твердого материала приобретает основные свойства жидкости - подвижность, текучесть, способность принимать форму и объем вмещающего сосуда и т. д. Характерной особенностью процесса является то, что каждая частица шихты со всех сторон омывается газами, благодаря чему эффективно используется большая активная поверхность концентрата. Скорость процесса окисления будет зависеть от количества подводимого к реакционной поверхности кислорода и скорости его диффузии внутрь частиц. Для ускорения процесса окисления нужен интенсивный массообмен в газовой фазе, обеспечивающий удаление от поверхности частиц продукта реакции - SO 2 и облегченный подвод к частице окислителя. 11

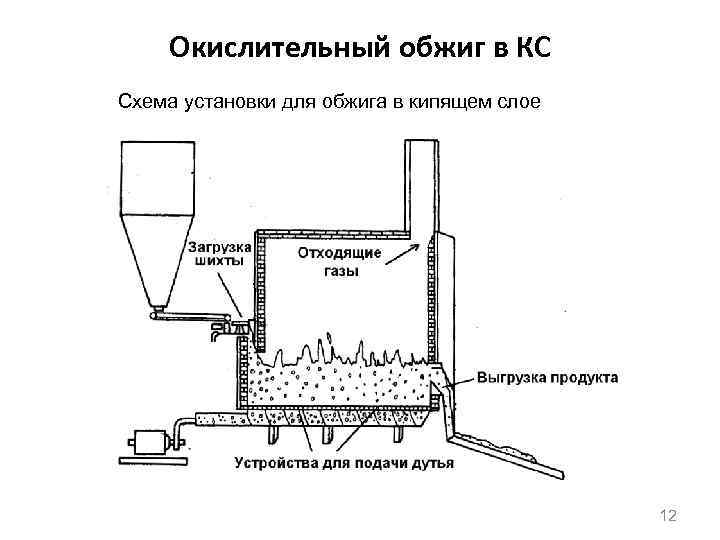

Окислительный обжиг в КС Схема установки для обжига в кипящем слое 12

Окислительный обжиг в КС Схема установки для обжига в кипящем слое 12

Печь для обжига в кипящем слое 1 – подина; 2 – форсунка для розжига печи; 3 – загрузочная камера; 4 – корпус печи; 5 – отверстие для выхода газов; 6 – сливной порог; 7 – змеевик (охладитель слоя); 8 – воздушная камера; 9 – задвижка с пневмоприводом; 10 – футеровка печи; 11 – свод Подовое сопло 13

Печь для обжига в кипящем слое 1 – подина; 2 – форсунка для розжига печи; 3 – загрузочная камера; 4 – корпус печи; 5 – отверстие для выхода газов; 6 – сливной порог; 7 – змеевик (охладитель слоя); 8 – воздушная камера; 9 – задвижка с пневмоприводом; 10 – футеровка печи; 11 – свод Подовое сопло 13

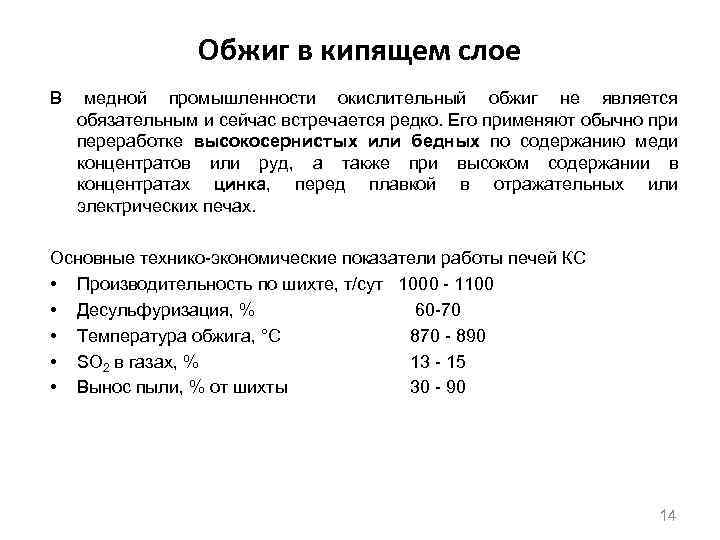

Обжиг в кипящем слое В медной промышленности окислительный обжиг не является обязательным и сейчас встречается редко. Его применяют обычно при переработке высокосернистых или бедных по содержанию меди концентратов или руд, а также при высоком содержании в концентратах цинка, перед плавкой в отражательных или электрических печах. Основные технико-экономические показатели работы печей КC • Производительность по шихте, т/сут 1000 - 1100 • Десульфуризация, % 60 -70 • Температура обжига, °С 870 - 890 • SО 2 в газах, % 13 - 15 • Вынос пыли, % от шихты 30 - 90 14

Обжиг в кипящем слое В медной промышленности окислительный обжиг не является обязательным и сейчас встречается редко. Его применяют обычно при переработке высокосернистых или бедных по содержанию меди концентратов или руд, а также при высоком содержании в концентратах цинка, перед плавкой в отражательных или электрических печах. Основные технико-экономические показатели работы печей КC • Производительность по шихте, т/сут 1000 - 1100 • Десульфуризация, % 60 -70 • Температура обжига, °С 870 - 890 • SО 2 в газах, % 13 - 15 • Вынос пыли, % от шихты 30 - 90 14

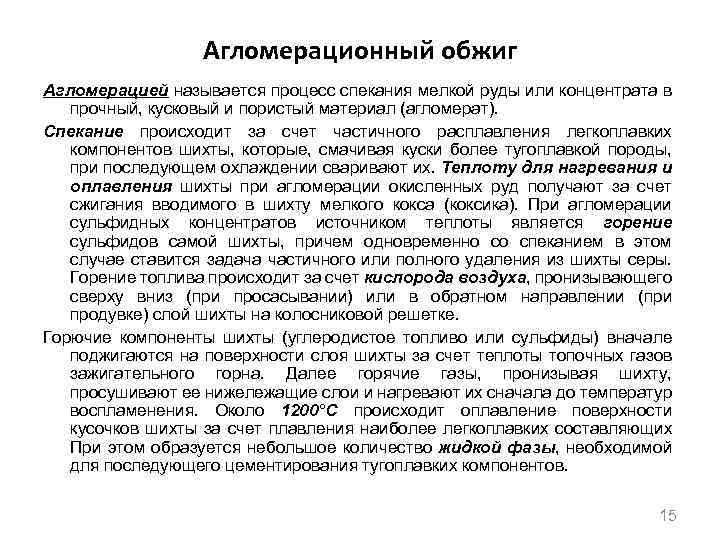

Агломерационный обжиг Агломерацией называется процесс спекания мелкой руды или концентрата в прочный, кусковый и пористый материал (агломерат). Спекание происходит за счет частичного расплавления легкоплавких компонентов шихты, которые, смачивая куски более тугоплавкой породы, при последующем охлаждении сваривают их. Теплоту для нагревания и оплавления шихты при агломерации окисленных руд получают за счет сжигания вводимого в шихту мелкого кокса (коксика). При агломерации сульфидных концентратов источником теплоты является горение сульфидов самой шихты, причем одновременно со спеканием в этом случае ставится задача частичного или полного удаления из шихты серы. Горение топлива происходит за счет кислорода воздуха, пронизывающего сверху вниз (при просасывании) или в обратном направлении (при продувке) слой шихты на колосниковой решетке. Горючие компоненты шихты (углеродистое топливо или сульфиды) вначале поджигаются на поверхности слоя шихты за счет теплоты топочных газов зажигательного горна. Далее горячие газы, пронизывая шихту, просушивают ее нижележащие слои и нагревают их сначала до температур воспламенения. Около 1200°С происходит оплавление поверхности кусочков шихты за счет плавления наиболее легкоплавких составляющих При этом образуется небольшое количество жидкой фазы, необходимой для последующего цементирования тугоплавких компонентов. 15

Агломерационный обжиг Агломерацией называется процесс спекания мелкой руды или концентрата в прочный, кусковый и пористый материал (агломерат). Спекание происходит за счет частичного расплавления легкоплавких компонентов шихты, которые, смачивая куски более тугоплавкой породы, при последующем охлаждении сваривают их. Теплоту для нагревания и оплавления шихты при агломерации окисленных руд получают за счет сжигания вводимого в шихту мелкого кокса (коксика). При агломерации сульфидных концентратов источником теплоты является горение сульфидов самой шихты, причем одновременно со спеканием в этом случае ставится задача частичного или полного удаления из шихты серы. Горение топлива происходит за счет кислорода воздуха, пронизывающего сверху вниз (при просасывании) или в обратном направлении (при продувке) слой шихты на колосниковой решетке. Горючие компоненты шихты (углеродистое топливо или сульфиды) вначале поджигаются на поверхности слоя шихты за счет теплоты топочных газов зажигательного горна. Далее горячие газы, пронизывая шихту, просушивают ее нижележащие слои и нагревают их сначала до температур воспламенения. Около 1200°С происходит оплавление поверхности кусочков шихты за счет плавления наиболее легкоплавких составляющих При этом образуется небольшое количество жидкой фазы, необходимой для последующего цементирования тугоплавких компонентов. 15

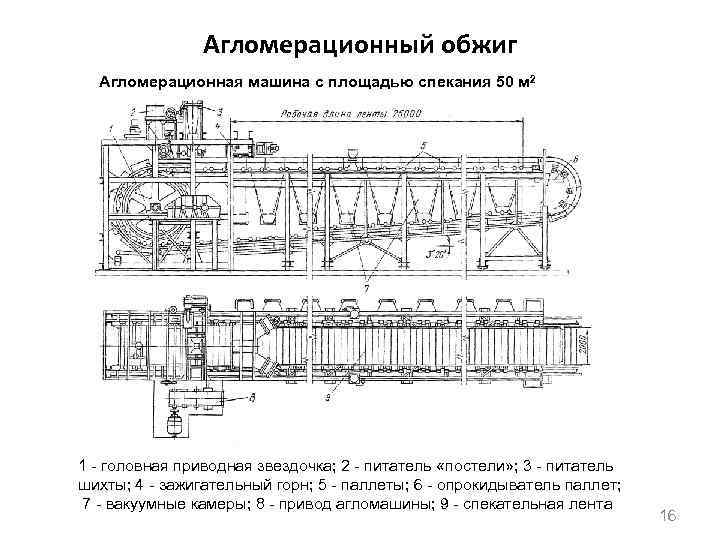

Агломерационный обжиг Агломерационная машина с площадью спекания 50 м 2 1 - головная приводная звездочка; 2 - питатель «постели» ; 3 - питатель шихты; 4 - зажигательный горн; 5 - паллеты; 6 - опрокидыватель паллет; 7 - вакуумные камеры; 8 - привод агломашины; 9 - спекательная лента 16

Агломерационный обжиг Агломерационная машина с площадью спекания 50 м 2 1 - головная приводная звездочка; 2 - питатель «постели» ; 3 - питатель шихты; 4 - зажигательный горн; 5 - паллеты; 6 - опрокидыватель паллет; 7 - вакуумные камеры; 8 - привод агломашины; 9 - спекательная лента 16

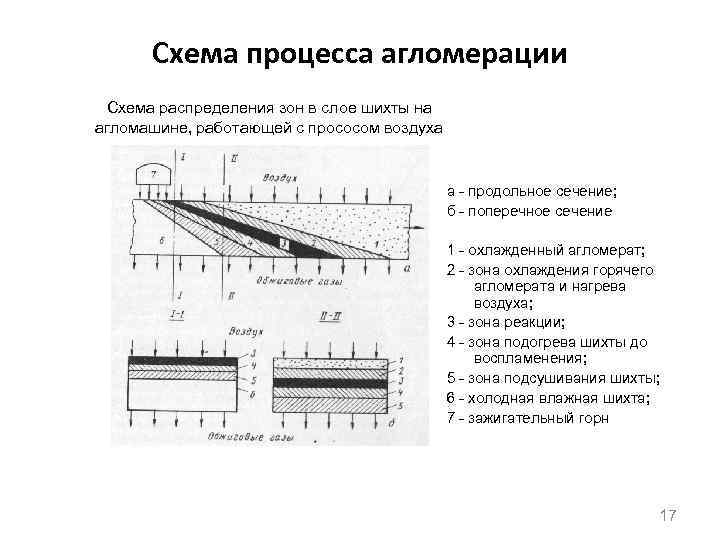

Схема процесса агломерации Схема распределения зон в слое шихты на агломашине, работающей с прососом воздуха а - продольное сечение; б - поперечное сечение 1 - охлажденный агломерат; 2 - зона охлаждения горячего агломерата и нагрева воздуха; 3 - зона реакции; 4 - зона подогрева шихты до воспламенения; 5 - зона подсушивания шихты; 6 - холодная влажная шихта; 7 - зажигательный горн 17

Схема процесса агломерации Схема распределения зон в слое шихты на агломашине, работающей с прососом воздуха а - продольное сечение; б - поперечное сечение 1 - охлажденный агломерат; 2 - зона охлаждения горячего агломерата и нагрева воздуха; 3 - зона реакции; 4 - зона подогрева шихты до воспламенения; 5 - зона подсушивания шихты; 6 - холодная влажная шихта; 7 - зажигательный горн 17