Металл технологии 2.pptx

- Количество слайдов: 17

Металлургические технологии (производство цветных металлов) Лекция 2 «Свойства меди. Сырье, объемы производства. Технологическая схема получения меди»

Металлургические технологии (производство цветных металлов) Лекция 2 «Свойства меди. Сырье, объемы производства. Технологическая схема получения меди»

Физические и химические свойства меди Химический символ - Cu Порядковый номер - 29 Атомная масса – 63, 54 Плотность при 20 °С – 8, 96 т/м 3 Плотность в жидком состоянии - 8, 03 т/м 3 Температура плавления – 1083 °С Температура кипения – 2310 °С Медь занимает главное место в группе тяжелых цветных металлов. По объему производства и потребления медь занимает второе место в мире среди цветных металлов (после алюминия) и 3 -е место среди всех металлов (после железа и алюминия). ● Медь - мягкий металл красного цвета, достаточно вязкий и ковкий. Она легко прокатывается в тонкие листы и вытягивается в проволоку. ● По электропроводности и теплопроводности медь уступает только серебру. ● В химическом отношении медь малоактивный металл, хотя в определенных условиях может непосредственно соединяться с кислородом, серой и галогенидами. Во влажном воздухе, содержащем СО 2, медь покрывается защитной пленкой зеленого цвета Cu. CO 3·Cu(OH)2. ● Стандартный электродный потенциал меди Е° = +0, 34 В. 2

Физические и химические свойства меди Химический символ - Cu Порядковый номер - 29 Атомная масса – 63, 54 Плотность при 20 °С – 8, 96 т/м 3 Плотность в жидком состоянии - 8, 03 т/м 3 Температура плавления – 1083 °С Температура кипения – 2310 °С Медь занимает главное место в группе тяжелых цветных металлов. По объему производства и потребления медь занимает второе место в мире среди цветных металлов (после алюминия) и 3 -е место среди всех металлов (после железа и алюминия). ● Медь - мягкий металл красного цвета, достаточно вязкий и ковкий. Она легко прокатывается в тонкие листы и вытягивается в проволоку. ● По электропроводности и теплопроводности медь уступает только серебру. ● В химическом отношении медь малоактивный металл, хотя в определенных условиях может непосредственно соединяться с кислородом, серой и галогенидами. Во влажном воздухе, содержащем СО 2, медь покрывается защитной пленкой зеленого цвета Cu. CO 3·Cu(OH)2. ● Стандартный электродный потенциал меди Е° = +0, 34 В. 2

Физические и химические свойства меди ● При температурах красного каления (~800 °С) медь окисляется с образованием оксида Сu. О, а при более высоких температурах - до Cu 2 O. При 1000 -1100 °С оксид меди полностью разлагается по реакции 4 Cu. O = 2 Сu 2 O + O 2 Оба оксида меди легко восстанавливаются при температурах выше 450 °С. ● С серой медь образует два сульфида: сернистую (Cu. S) и полусернистую (Cu 2 S) медь. Высший сульфид меди при нагреве до 400 -450°С разлагается по реакции 4 Cu. S = 2 Cu 2 S + S 2 ● При температурах пирометаллургических процессов реально могут существовать только соединения одновалентной меди: Cu 2 O и Cu 2 S. ● Медь и ее сульфид в расплавленном состоянии являются хорошими коллекторами благородных металлов (золота, серебра и платиноидов), что делает возможным их высокое попутное извлечение при переработке медных руд и концентратов пирометаллургическими способами. ● Медь способна образовывать многочисленные сплавы со многими металлами. Наиболее известными сплавами на медной основе являются: бронзы (Sn), латуни (Zn), мельхиор (Ni), нейзильбер (Zn, Ni), константан (Ni, Mn). 3

Физические и химические свойства меди ● При температурах красного каления (~800 °С) медь окисляется с образованием оксида Сu. О, а при более высоких температурах - до Cu 2 O. При 1000 -1100 °С оксид меди полностью разлагается по реакции 4 Cu. O = 2 Сu 2 O + O 2 Оба оксида меди легко восстанавливаются при температурах выше 450 °С. ● С серой медь образует два сульфида: сернистую (Cu. S) и полусернистую (Cu 2 S) медь. Высший сульфид меди при нагреве до 400 -450°С разлагается по реакции 4 Cu. S = 2 Cu 2 S + S 2 ● При температурах пирометаллургических процессов реально могут существовать только соединения одновалентной меди: Cu 2 O и Cu 2 S. ● Медь и ее сульфид в расплавленном состоянии являются хорошими коллекторами благородных металлов (золота, серебра и платиноидов), что делает возможным их высокое попутное извлечение при переработке медных руд и концентратов пирометаллургическими способами. ● Медь способна образовывать многочисленные сплавы со многими металлами. Наиболее известными сплавами на медной основе являются: бронзы (Sn), латуни (Zn), мельхиор (Ni), нейзильбер (Zn, Ni), константан (Ni, Mn). 3

Основные потребители меди и ее соединений • Электротехника и электроника - 50 -65 % (провода, кабели, обмотки электродвигателей, токопроводящие шины, детали радиоэлектронных приборов, печатные схемы и др. ) • Машиностроение - 10 -15 % (теплообменники, опреснительные установки и др. ) • Транспорт - 5 -10 % (детали и узлы железнодорожных вагонов, автомобилей, самолетов, морских и речных судов, тракторов и др. ) • Строительные материалы - 8 -10 % (кровельные листы, детали декоративных архитектурных украшений) • Химическая промышленность - 3 -6 % (производство солей, красок, катализаторов, ядохимикатов и др. ) 4

Основные потребители меди и ее соединений • Электротехника и электроника - 50 -65 % (провода, кабели, обмотки электродвигателей, токопроводящие шины, детали радиоэлектронных приборов, печатные схемы и др. ) • Машиностроение - 10 -15 % (теплообменники, опреснительные установки и др. ) • Транспорт - 5 -10 % (детали и узлы железнодорожных вагонов, автомобилей, самолетов, морских и речных судов, тракторов и др. ) • Строительные материалы - 8 -10 % (кровельные листы, детали декоративных архитектурных украшений) • Химическая промышленность - 3 -6 % (производство солей, красок, катализаторов, ядохимикатов и др. ) 4

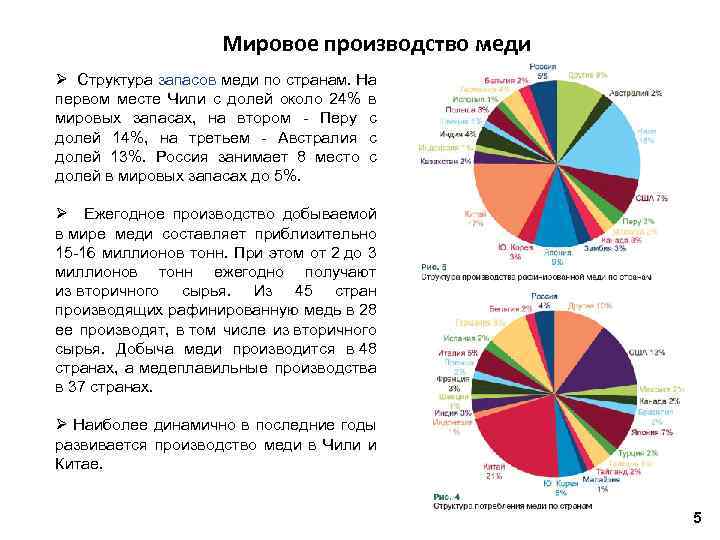

Мировое производство меди Ø Структура запасов меди по странам. На первом месте Чили с долей около 24% в мировых запасах, на втором - Перу с долей 14%, на третьем - Австралия с долей 13%. Россия занимает 8 место с долей в мировых запасах до 5%. Ø Ежегодное производство добываемой в мире меди составляет приблизительно 15 -16 миллионов тонн. При этом от 2 до 3 миллионов тонн ежегодно получают из вторичного сырья. Из 45 стран производящих рафинированную медь в 28 ее производят, в том числе из вторичного сырья. Добыча меди производится в 48 странах, а медеплавильные производства в 37 странах. Ø Наиболее динамично в последние годы развивается производство меди в Чили и Китае. 5

Мировое производство меди Ø Структура запасов меди по странам. На первом месте Чили с долей около 24% в мировых запасах, на втором - Перу с долей 14%, на третьем - Австралия с долей 13%. Россия занимает 8 место с долей в мировых запасах до 5%. Ø Ежегодное производство добываемой в мире меди составляет приблизительно 15 -16 миллионов тонн. При этом от 2 до 3 миллионов тонн ежегодно получают из вторичного сырья. Из 45 стран производящих рафинированную медь в 28 ее производят, в том числе из вторичного сырья. Добыча меди производится в 48 странах, а медеплавильные производства в 37 странах. Ø Наиболее динамично в последние годы развивается производство меди в Чили и Китае. 5

Производство меди в России По объемам разведанных запасов и добыче меди Россия относится к ведущим медедобывающим странам мира. Подавляющая часть добывающих и медеплавильных предприятий входит в состав крупных горно-металлургических холдингов – ГМК «Норильский никель» , ОАО «Уральская горно-металлургическая компания» и ЗАО «Русская медная компания» . Выпуск рафинированной меди осуществляют в настоящее время 6 предприятий: Заполярный филиал ОАО "ГМК "Норильский никель"; Кольская ГМК; ОАО "Уралэлектромедь"; Кыштымский медеэлектролитный завод (КМЭЗ); ЗАО "Новгородский металлургический завод" (НМЗ); ОАО "Уралгидромедь «. Компания тыс. тонн % Норильский никель 425 45 УГМК 351 37 Русская медная компания 166 18 6

Производство меди в России По объемам разведанных запасов и добыче меди Россия относится к ведущим медедобывающим странам мира. Подавляющая часть добывающих и медеплавильных предприятий входит в состав крупных горно-металлургических холдингов – ГМК «Норильский никель» , ОАО «Уральская горно-металлургическая компания» и ЗАО «Русская медная компания» . Выпуск рафинированной меди осуществляют в настоящее время 6 предприятий: Заполярный филиал ОАО "ГМК "Норильский никель"; Кольская ГМК; ОАО "Уралэлектромедь"; Кыштымский медеэлектролитный завод (КМЭЗ); ЗАО "Новгородский металлургический завод" (НМЗ); ОАО "Уралгидромедь «. Компания тыс. тонн % Норильский никель 425 45 УГМК 351 37 Русская медная компания 166 18 6

Медная промышленность России 7

Медная промышленность России 7

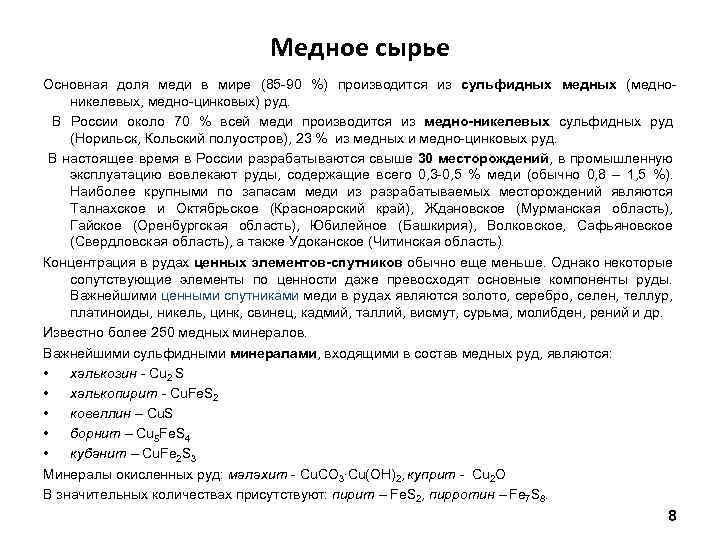

Медное сырье Основная доля меди в мире (85 -90 %) производится из сульфидных медных (медноникелевых, медно-цинковых) руд. В России около 70 % всей меди производится из медно-никелевых сульфидных руд (Норильск, Кольский полуостров), 23 % из медных и медно-цинковых руд. В настоящее время в России разрабатываются свыше 30 месторождений, в промышленную эксплуатацию вовлекают руды, содержащие всего 0, 3 -0, 5 % меди (обычно 0, 8 – 1, 5 %). Наиболее крупными по запасам меди из разрабатываемых месторождений являются Талнахское и Октябрьское (Красноярский край), Ждановское (Мурманская область), Гайское (Оренбургская область), Юбилейное (Башкирия), Волковское, Сафьяновское (Свердловская область), а также Удоканское (Читинская область). Концентрация в рудах ценных элементов-спутников обычно еще меньше. Однако некоторые сопутствующие элементы по ценности даже превосходят основные компоненты руды. Важнейшими ценными спутниками меди в рудах являются золото, серебро, селен, теллур, платиноиды, никель, цинк, свинец, кадмий, таллий, висмут, сурьма, молибден, рений и др. Известно более 250 медных минералов. Важнейшими сульфидными минералами, входящими в состав медных руд, являются: • халькозин - Cu 2 S • халькопирит - Cu. Fe. S 2 • ковеллин – Cu. S • борнит – Cu 5 Fe. S 4 • кубанит – Cu. Fe 2 S 3 Минералы окисленных руд: малахит - Cu. CO 3∙Cu(OH)2, куприт - Сu 2 O В значительных количествах присутствуют: пирит – Fe. S 2, пирротин – Fe 7 S 8. 8

Медное сырье Основная доля меди в мире (85 -90 %) производится из сульфидных медных (медноникелевых, медно-цинковых) руд. В России около 70 % всей меди производится из медно-никелевых сульфидных руд (Норильск, Кольский полуостров), 23 % из медных и медно-цинковых руд. В настоящее время в России разрабатываются свыше 30 месторождений, в промышленную эксплуатацию вовлекают руды, содержащие всего 0, 3 -0, 5 % меди (обычно 0, 8 – 1, 5 %). Наиболее крупными по запасам меди из разрабатываемых месторождений являются Талнахское и Октябрьское (Красноярский край), Ждановское (Мурманская область), Гайское (Оренбургская область), Юбилейное (Башкирия), Волковское, Сафьяновское (Свердловская область), а также Удоканское (Читинская область). Концентрация в рудах ценных элементов-спутников обычно еще меньше. Однако некоторые сопутствующие элементы по ценности даже превосходят основные компоненты руды. Важнейшими ценными спутниками меди в рудах являются золото, серебро, селен, теллур, платиноиды, никель, цинк, свинец, кадмий, таллий, висмут, сурьма, молибден, рений и др. Известно более 250 медных минералов. Важнейшими сульфидными минералами, входящими в состав медных руд, являются: • халькозин - Cu 2 S • халькопирит - Cu. Fe. S 2 • ковеллин – Cu. S • борнит – Cu 5 Fe. S 4 • кубанит – Cu. Fe 2 S 3 Минералы окисленных руд: малахит - Cu. CO 3∙Cu(OH)2, куприт - Сu 2 O В значительных количествах присутствуют: пирит – Fe. S 2, пирротин – Fe 7 S 8. 8

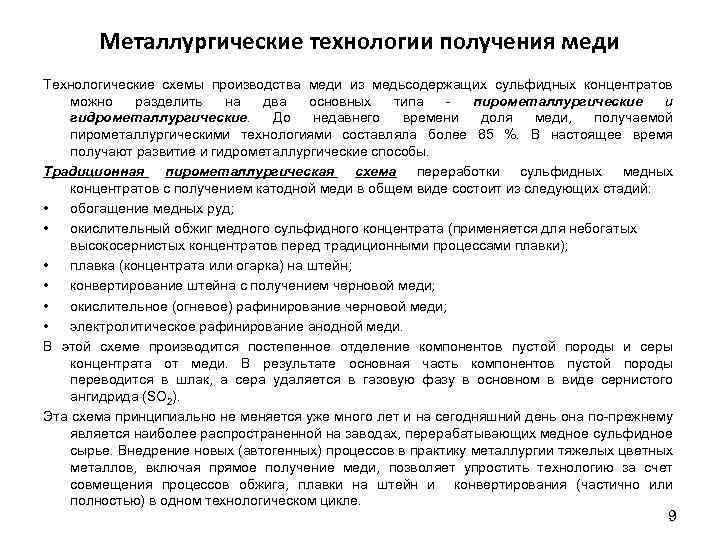

Металлургические технологии получения меди Технологические схемы производства меди из медьсодержащих сульфидных концентратов можно разделить на два основных типа - пирометаллургические и гидрометаллургические. До недавнего времени доля меди, получаемой пирометаллургическими технологиями составляла более 85 %. В настоящее время получают развитие и гидрометаллургические способы. Традиционная пирометаллургическая схема переработки сульфидных медных концентратов с получением катодной меди в общем виде состоит из следующих стадий: • обогащение медных руд; • окислительный обжиг медного сульфидного концентрата (применяется для небогатых высокосернистых концентратов перед традиционными процессами плавки); • плавка (концентрата или огарка) на штейн; • конвертирование штейна с получением черновой меди; • окислительное (огневое) рафинирование черновой меди; • электролитическое рафинирование анодной меди. В этой схеме производится постепенное отделение компонентов пустой породы и серы концентрата от меди. В результате основная часть компонентов пустой породы переводится в шлак, а сера удаляется в газовую фазу в основном в виде сернистого ангидрида (SO 2). Эта схема принципиально не меняется уже много лет и на сегодняшний день она по-прежнему является наиболее распространенной на заводах, перерабатывающих медное сульфидное сырье. Внедрение новых (автогенных) процессов в практику металлургии тяжелых цветных металлов, включая прямое получение меди, позволяет упростить технологию за счет совмещения процессов обжига, плавки на штейн и конвертирования (частично или полностью) в одном технологическом цикле. 9

Металлургические технологии получения меди Технологические схемы производства меди из медьсодержащих сульфидных концентратов можно разделить на два основных типа - пирометаллургические и гидрометаллургические. До недавнего времени доля меди, получаемой пирометаллургическими технологиями составляла более 85 %. В настоящее время получают развитие и гидрометаллургические способы. Традиционная пирометаллургическая схема переработки сульфидных медных концентратов с получением катодной меди в общем виде состоит из следующих стадий: • обогащение медных руд; • окислительный обжиг медного сульфидного концентрата (применяется для небогатых высокосернистых концентратов перед традиционными процессами плавки); • плавка (концентрата или огарка) на штейн; • конвертирование штейна с получением черновой меди; • окислительное (огневое) рафинирование черновой меди; • электролитическое рафинирование анодной меди. В этой схеме производится постепенное отделение компонентов пустой породы и серы концентрата от меди. В результате основная часть компонентов пустой породы переводится в шлак, а сера удаляется в газовую фазу в основном в виде сернистого ангидрида (SO 2). Эта схема принципиально не меняется уже много лет и на сегодняшний день она по-прежнему является наиболее распространенной на заводах, перерабатывающих медное сульфидное сырье. Внедрение новых (автогенных) процессов в практику металлургии тяжелых цветных металлов, включая прямое получение меди, позволяет упростить технологию за счет совмещения процессов обжига, плавки на штейн и конвертирования (частично или полностью) в одном технологическом цикле. 9

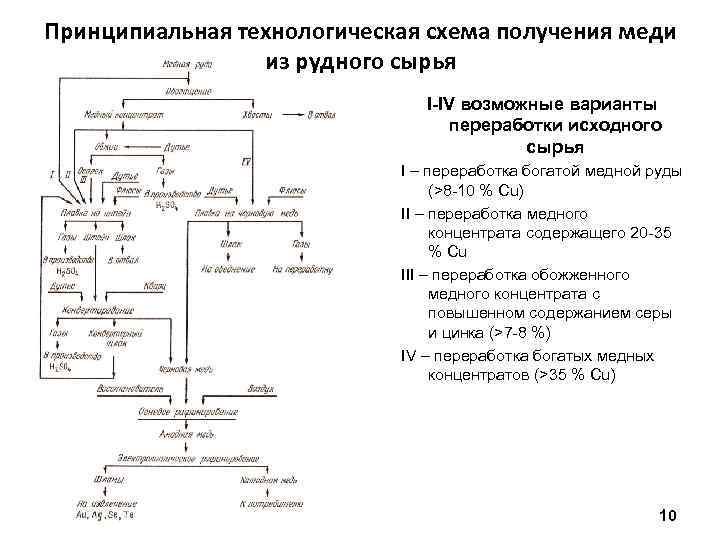

Принципиальная технологическая схема получения меди из рудного сырья I-IV возможные варианты переработки исходного сырья I – переработка богатой медной руды (>8 -10 % Cu) II – переработка медного концентрата содержащего 20 -35 % Cu III – переработка обожженного медного концентрата с повышенном содержанием серы и цинка (>7 -8 %) IV – переработка богатых медных концентратов (>35 % Cu) 10

Принципиальная технологическая схема получения меди из рудного сырья I-IV возможные варианты переработки исходного сырья I – переработка богатой медной руды (>8 -10 % Cu) II – переработка медного концентрата содержащего 20 -35 % Cu III – переработка обожженного медного концентрата с повышенном содержанием серы и цинка (>7 -8 %) IV – переработка богатых медных концентратов (>35 % Cu) 10

Технологическая схема получения меди (аппараты) 11

Технологическая схема получения меди (аппараты) 11

Структура технологической схемы переработки медного рудного сырья 1. Подготовительные операции • шихтоподготовка, сушка, обжиг, окускование 2. Операции получения черновой меди • плавка на штейн и конвертирование • плавка на черновую медь 3. Операции рафинирования черновой меди • огневое рафинирование • электролитическое рафинирование 4. Вспомогательные операции: • • • извлечение серы из отходящих газов использование тепла отходящих газов переработка тонких пылей переработка шламов переработка богатых и отвальных шлаков (дополнительное извлечение меди, металлов-спутников, железа с получением маложелезистых шлаков) 12

Структура технологической схемы переработки медного рудного сырья 1. Подготовительные операции • шихтоподготовка, сушка, обжиг, окускование 2. Операции получения черновой меди • плавка на штейн и конвертирование • плавка на черновую медь 3. Операции рафинирования черновой меди • огневое рафинирование • электролитическое рафинирование 4. Вспомогательные операции: • • • извлечение серы из отходящих газов использование тепла отходящих газов переработка тонких пылей переработка шламов переработка богатых и отвальных шлаков (дополнительное извлечение меди, металлов-спутников, железа с получением маложелезистых шлаков) 12

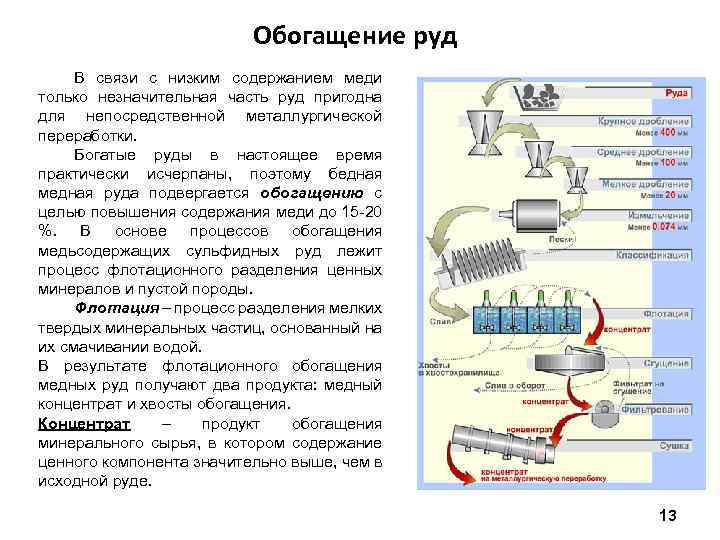

Обогащение руд В связи с низким содержанием меди только незначительная часть руд пригодна для непосредственной металлургической переработки. Богатые руды в настоящее время практически исчерпаны, поэтому бедная медная руда подвергается обогащению с целью повышения содержания меди до 15 -20 %. В основе процессов обогащения медьсодержащих сульфидных руд лежит процесс флотационного разделения ценных минералов и пустой породы. Флотация – процесс разделения мелких твердых минеральных частиц, основанный на их смачивании водой. В результате флотационного обогащения медных руд получают два продукта: медный концентрат и хвосты обогащения. Концентрат – продукт обогащения минерального сырья, в котором содержание ценного компонента значительно выше, чем в исходной руде. 13

Обогащение руд В связи с низким содержанием меди только незначительная часть руд пригодна для непосредственной металлургической переработки. Богатые руды в настоящее время практически исчерпаны, поэтому бедная медная руда подвергается обогащению с целью повышения содержания меди до 15 -20 %. В основе процессов обогащения медьсодержащих сульфидных руд лежит процесс флотационного разделения ценных минералов и пустой породы. Флотация – процесс разделения мелких твердых минеральных частиц, основанный на их смачивании водой. В результате флотационного обогащения медных руд получают два продукта: медный концентрат и хвосты обогащения. Концентрат – продукт обогащения минерального сырья, в котором содержание ценного компонента значительно выше, чем в исходной руде. 13

Плавка на штейн Ø Процесс плавки медных сульфидных концентратов на штейн является центральным в пирометаллургической схеме получения меди. Это стадия является наиболее затратной во всей схеме и от ее показателей во многом зависят показатели всего производства. Кроме того, на этапе получения медного штейна из концентрата образуется основная масса отходов - в газовую фазу переводится основная часть всей серы, а в шлак - пустая порода. Ø Плавка рудного сырья включает следующие элементарные стадии: 1) нагрев и сушку перерабатываемых материалов; 2) термическую диссоциацию неустойчивых химических соединений; 3) окисление сульфидов или восстановление оксидов (в зависимости от характера плавки); 4) расплавление легкоплавких компонентов с образованием первичных расплавов; 5) растворение более тугоплавких составляющих в первичных расплавах с образованием штейна (или чернового металла) и шлака; 6) распределение ценных компонентов между продуктами плавки; 7) разделение жидких продуктов плавки. Ø Существует много разновидностей плавки медных руд и концентратов на штейн, отличающихся как технологическими особенностями, так и аппаратурным оформлением. В металлургии меди и никеля для ее осуществления используют традиционные виды плавок: отражательную, электрическую (руднотермическую) и шахтную, а также современные технологии - автогенные процессы нескольких разновидностей. 14

Плавка на штейн Ø Процесс плавки медных сульфидных концентратов на штейн является центральным в пирометаллургической схеме получения меди. Это стадия является наиболее затратной во всей схеме и от ее показателей во многом зависят показатели всего производства. Кроме того, на этапе получения медного штейна из концентрата образуется основная масса отходов - в газовую фазу переводится основная часть всей серы, а в шлак - пустая порода. Ø Плавка рудного сырья включает следующие элементарные стадии: 1) нагрев и сушку перерабатываемых материалов; 2) термическую диссоциацию неустойчивых химических соединений; 3) окисление сульфидов или восстановление оксидов (в зависимости от характера плавки); 4) расплавление легкоплавких компонентов с образованием первичных расплавов; 5) растворение более тугоплавких составляющих в первичных расплавах с образованием штейна (или чернового металла) и шлака; 6) распределение ценных компонентов между продуктами плавки; 7) разделение жидких продуктов плавки. Ø Существует много разновидностей плавки медных руд и концентратов на штейн, отличающихся как технологическими особенностями, так и аппаратурным оформлением. В металлургии меди и никеля для ее осуществления используют традиционные виды плавок: отражательную, электрическую (руднотермическую) и шахтную, а также современные технологии - автогенные процессы нескольких разновидностей. 14

Теоретические основы плавки на штейн Цель плавки на штейн сульфидного сырья – максимальное извлечение меди и других ценных металлов-спутников (Ni, Co, Au, Ag, Pt и др. ) в штейн, ошлакование компонентов пустой породы и оксидов железа с наиболее полным их отделением от штейна и удалением части серы в отходящие газы. Плавку на штейн можно осуществлять в восстановительной, нейтральной или окислительной среде. 1) Восстановительные условия (свободного кислорода в газовой фазе нет, избыток СО или С) 2) Нейтральные условия (в газовой фазе нет ни свободного кислорода, ни СО) Степень десульфуризации D = 20 -50 %, выход штейна от плавления высокий, [Cu] = 20 -30 %, выход шлака минимальный. Потери меди со шлаком невысокие, содержание Cu в шлаке 0, 3 -0, 5 %. Происходит практически только расплавление материалов. Управлять составом штейна в ходе плавки невозможно. 3) Окислительные условия (в газовой фазе присутствует свободный кислород) Управлять составом штейна в ходе плавки можно в широких пределах, повышая долю окисляемого Fe. S. Степень десульфуризации (D) до 90 -95%, [Cu] до 65 -70 %, выход штейна снижается до минимального, выход шлака повышается до максимального. 2 Fe. S + 3 O 2 = 2 Fe. O+ 2 SO 2 15

Теоретические основы плавки на штейн Цель плавки на штейн сульфидного сырья – максимальное извлечение меди и других ценных металлов-спутников (Ni, Co, Au, Ag, Pt и др. ) в штейн, ошлакование компонентов пустой породы и оксидов железа с наиболее полным их отделением от штейна и удалением части серы в отходящие газы. Плавку на штейн можно осуществлять в восстановительной, нейтральной или окислительной среде. 1) Восстановительные условия (свободного кислорода в газовой фазе нет, избыток СО или С) 2) Нейтральные условия (в газовой фазе нет ни свободного кислорода, ни СО) Степень десульфуризации D = 20 -50 %, выход штейна от плавления высокий, [Cu] = 20 -30 %, выход шлака минимальный. Потери меди со шлаком невысокие, содержание Cu в шлаке 0, 3 -0, 5 %. Происходит практически только расплавление материалов. Управлять составом штейна в ходе плавки невозможно. 3) Окислительные условия (в газовой фазе присутствует свободный кислород) Управлять составом штейна в ходе плавки можно в широких пределах, повышая долю окисляемого Fe. S. Степень десульфуризации (D) до 90 -95%, [Cu] до 65 -70 %, выход штейна снижается до минимального, выход шлака повышается до максимального. 2 Fe. S + 3 O 2 = 2 Fe. O+ 2 SO 2 15

Условия осуществления плавки на штейн • Для осуществления плавки на штейн сульфидного медного сырья необходимо создать подвод тепловой энергии в систему за счет сжигания различных видов углеродистого топлива (угля, кокса, природного газа, мазута), электроэнергии или использования теплотворной способности сульфидов сырья. • Необходимый расход тепловой энергии определяется (по тепловому балансу) при выборе таких температурных условий плавки, при которых два образующихся жидких продукта – штейн и шлак, будут хорошо отделяться друг от друга простым отстаиванием за счет различия их физических свойств. • Поскольку шлак обладает более высокой температурой плавления, вязкостью и меньшей плотностью, чем штейн, он должен быть жидкотекучим, то есть перегретым на 100 -150 °С выше температуры плавления. Это значит, что температурные условия плавки на штейн определяются жидкотекучим состоянием шлака и могут достигать 1300 -1400 °С и выше. Оптимальный состав шлака (заданные свойства) получают в результате введения флюсов (кварц, известняк). 16

Условия осуществления плавки на штейн • Для осуществления плавки на штейн сульфидного медного сырья необходимо создать подвод тепловой энергии в систему за счет сжигания различных видов углеродистого топлива (угля, кокса, природного газа, мазута), электроэнергии или использования теплотворной способности сульфидов сырья. • Необходимый расход тепловой энергии определяется (по тепловому балансу) при выборе таких температурных условий плавки, при которых два образующихся жидких продукта – штейн и шлак, будут хорошо отделяться друг от друга простым отстаиванием за счет различия их физических свойств. • Поскольку шлак обладает более высокой температурой плавления, вязкостью и меньшей плотностью, чем штейн, он должен быть жидкотекучим, то есть перегретым на 100 -150 °С выше температуры плавления. Это значит, что температурные условия плавки на штейн определяются жидкотекучим состоянием шлака и могут достигать 1300 -1400 °С и выше. Оптимальный состав шлака (заданные свойства) получают в результате введения флюсов (кварц, известняк). 16

Гидрометаллургическая переработка медных руд и концентратов Гидрометаллургическая переработка включает: 1. Подготовительные операции 2. Стадию обработки рудного сырья растворителем (выщелачивание) 3. Стадию осаждения металла из раствора 4. Вспомогательные операции Характерные особенности гидрометаллургии меди: • Основное сырье – окисленные руды с невысоким содержанием меди и нерентабельным содержанием благородных металлов; • Получают развитие в связи с сокращением добычи руды с высоким содержанием металлов; • В некоторых случаях ( в схемах прямого выщелачивания) позволяют существенно снизить издержки производства; • Распространена в районах с жарким климатом (оборудование размещено под открытым небом или в зданиях легкого типа). 17

Гидрометаллургическая переработка медных руд и концентратов Гидрометаллургическая переработка включает: 1. Подготовительные операции 2. Стадию обработки рудного сырья растворителем (выщелачивание) 3. Стадию осаждения металла из раствора 4. Вспомогательные операции Характерные особенности гидрометаллургии меди: • Основное сырье – окисленные руды с невысоким содержанием меди и нерентабельным содержанием благородных металлов; • Получают развитие в связи с сокращением добычи руды с высоким содержанием металлов; • В некоторых случаях ( в схемах прямого выщелачивания) позволяют существенно снизить издержки производства; • Распространена в районах с жарким климатом (оборудование размещено под открытым небом или в зданиях легкого типа). 17