МЕТАЛЛОРЕЖУЩИЕ СТАНКИ.ppt

- Количество слайдов: 31

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ. КЛАССИФИКАЦИЯ СТАНКОВ. УСТРОЙСТВО СТАНКОВ, ВИДЫ ПРИВОДОВ И МЕХАНИЗМОВ

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ. КЛАССИФИКАЦИЯ СТАНКОВ. УСТРОЙСТВО СТАНКОВ, ВИДЫ ПРИВОДОВ И МЕХАНИЗМОВ

Характеристика станка Металлорежущий станок, машина для обработки резанием металлических и др. материалов, полуфабрикатов или заготовок с целью получения из них изделий путём снятия стружки металлорежущим инструментом. Требования к станку: o Высокая производительность и точность обработки. o Безопасность и легкость обслуживания. o Эксплутационная надёжность. o Технологичность, малая металлоёмкость, низкая себестоимость

Характеристика станка Металлорежущий станок, машина для обработки резанием металлических и др. материалов, полуфабрикатов или заготовок с целью получения из них изделий путём снятия стружки металлорежущим инструментом. Требования к станку: o Высокая производительность и точность обработки. o Безопасность и легкость обслуживания. o Эксплутационная надёжность. o Технологичность, малая металлоёмкость, низкая себестоимость

КЛАССИФИКАЦИЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ o o 1. По классу точности металлорежущие станки классифицируются на пять классов: n (Н) Нормальной точности n (П) Повышенной точности n (В) Высокой точности n (А) Особо высокой точности n (С) Особо точные станки (мастер-станки) 2. По массе: n лёгкие (< 1 т) n средние (1 -10 т) n тяжёлые (>10 т) n уникальные (>100 т)

КЛАССИФИКАЦИЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ o o 1. По классу точности металлорежущие станки классифицируются на пять классов: n (Н) Нормальной точности n (П) Повышенной точности n (В) Высокой точности n (А) Особо высокой точности n (С) Особо точные станки (мастер-станки) 2. По массе: n лёгкие (< 1 т) n средние (1 -10 т) n тяжёлые (>10 т) n уникальные (>100 т)

КЛАССИФИКАЦИЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ 3. По степени автоматизации: n ручные n полуавтоматы n станки с ЧПУ n гибкие производственные системы

КЛАССИФИКАЦИЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ 3. По степени автоматизации: n ручные n полуавтоматы n станки с ЧПУ n гибкие производственные системы

КЛАССИФИКАЦИЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ 4. По степени специализации: n n n универсальные. Для изготовления широкой номенклатуры деталей малыми партиями. Используются в единичном и серийном производстве. Также используют при ремонтных работах. специализированные. Для изготовления больших партий деталей одного типа. Используются в среднем и крупносерийном производстве специальные. Для изготовления одной детали или детали одного типоразмера. Используются в крупносерийном и массовом производстве

КЛАССИФИКАЦИЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ 4. По степени специализации: n n n универсальные. Для изготовления широкой номенклатуры деталей малыми партиями. Используются в единичном и серийном производстве. Также используют при ремонтных работах. специализированные. Для изготовления больших партий деталей одного типа. Используются в среднем и крупносерийном производстве специальные. Для изготовления одной детали или детали одного типоразмера. Используются в крупносерийном и массовом производстве

КЛАССИФИКАЦИЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ 5. По виду обработки

КЛАССИФИКАЦИЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ 5. По виду обработки

ОБОЗНАЧЕНИЕ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ Каждому станку присваивается шифр (индекс) – условное обозначение типа и модели, состоящее из трёх-четырёх цифр: первая цифра - указывает группу станка; вторая цифра – тип; третья и четвёртая - характеризует один из важнейших параметров станка или обрабатываемой детали. При модернизации станка в его индекс вводят букву между первой и второй цифрами. Модернизацию базовой модели, обозначают какой либо буквой в конце шифра.

ОБОЗНАЧЕНИЕ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ Каждому станку присваивается шифр (индекс) – условное обозначение типа и модели, состоящее из трёх-четырёх цифр: первая цифра - указывает группу станка; вторая цифра – тип; третья и четвёртая - характеризует один из важнейших параметров станка или обрабатываемой детали. При модернизации станка в его индекс вводят букву между первой и второй цифрами. Модернизацию базовой модели, обозначают какой либо буквой в конце шифра.

ОБОЗНАЧЕНИЕ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ Например: 1 К 62 1 – токарный станок. 6 – токарно - винторезный станок. 2 - расстояние от линии центров до направляющих 200 мм. К - станок лучше, чем станок 1 А 62, 1 Б 62. 1 К 62 - базовая модель. 1 К 62 А – в станке есть гидроусилитель. 1 К 62 Б – станок повышенной точности. 1 К 62 Т – станок высокоточный. 1 К 62 М – станок механизирован, есть копировальное и загрузочное устройство. 1 К 62 Ф 3 – станок имеет контурную систему ЧПУ. Ф 1 - система ЧПУ с индикацией перемещений. Ф 2 – позиционная система ЧПУ. Ф 3 – контурная система ЧПУ. Ф 4 – система ЧПУ с механизмом смены инструмента.

ОБОЗНАЧЕНИЕ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ Например: 1 К 62 1 – токарный станок. 6 – токарно - винторезный станок. 2 - расстояние от линии центров до направляющих 200 мм. К - станок лучше, чем станок 1 А 62, 1 Б 62. 1 К 62 - базовая модель. 1 К 62 А – в станке есть гидроусилитель. 1 К 62 Б – станок повышенной точности. 1 К 62 Т – станок высокоточный. 1 К 62 М – станок механизирован, есть копировальное и загрузочное устройство. 1 К 62 Ф 3 – станок имеет контурную систему ЧПУ. Ф 1 - система ЧПУ с индикацией перемещений. Ф 2 – позиционная система ЧПУ. Ф 3 – контурная система ЧПУ. Ф 4 – система ЧПУ с механизмом смены инструмента.

ОБОЗНАЧЕНИЕ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ Например, станок 2 А 135. Цифра 2 означает, что станок относится ко второй группе — сверлильный; буква А — модернизированный; цифра 1 указывает на принадлежность станка к первому типу — вертикально-сверлильный; последние две цифры означают максимальный диаметр сверления — 35 мм.

ОБОЗНАЧЕНИЕ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ Например, станок 2 А 135. Цифра 2 означает, что станок относится ко второй группе — сверлильный; буква А — модернизированный; цифра 1 указывает на принадлежность станка к первому типу — вертикально-сверлильный; последние две цифры означают максимальный диаметр сверления — 35 мм.

ДВИЖЕНИЯ В МЕТАЛЛОРЕЖУЩИХ СТАНКАХ Формообразующие движения. Их классифицируют на два вида: Основные движения (рабочие), а) Главное движение Dг— осуществляется с максимальной скоростью. Характер движения: вращательный или поступательный. Характеризуется скоростью— v (м/с). б) Движение подачи Ds— осуществляется с меньшей скоростью. Характер движения: вращательный, круговой, поступательный, прерывистый. Виды подач: подача на ход, на двойной ход Sх. (мм/ход), Sдв. х. (мм/дв. ход); подача на зуб Sz (мм/зуб); подача на оборот So (мм/оборот); частотная (минутная) подача Sm (об/мин). 2) Вспомогательные движения Виды движений: наладка станка, задача режимов резания, управление станком в процессе работы, установка заготовки, снятие готовой детали, установка и смена инструмента и прочие.

ДВИЖЕНИЯ В МЕТАЛЛОРЕЖУЩИХ СТАНКАХ Формообразующие движения. Их классифицируют на два вида: Основные движения (рабочие), а) Главное движение Dг— осуществляется с максимальной скоростью. Характер движения: вращательный или поступательный. Характеризуется скоростью— v (м/с). б) Движение подачи Ds— осуществляется с меньшей скоростью. Характер движения: вращательный, круговой, поступательный, прерывистый. Виды подач: подача на ход, на двойной ход Sх. (мм/ход), Sдв. х. (мм/дв. ход); подача на зуб Sz (мм/зуб); подача на оборот So (мм/оборот); частотная (минутная) подача Sm (об/мин). 2) Вспомогательные движения Виды движений: наладка станка, задача режимов резания, управление станком в процессе работы, установка заготовки, снятие готовой детали, установка и смена инструмента и прочие.

ДВИЖЕНИЯ В МЕТАЛЛОРЕЖУЩИХ СТАНКАХ

ДВИЖЕНИЯ В МЕТАЛЛОРЕЖУЩИХ СТАНКАХ

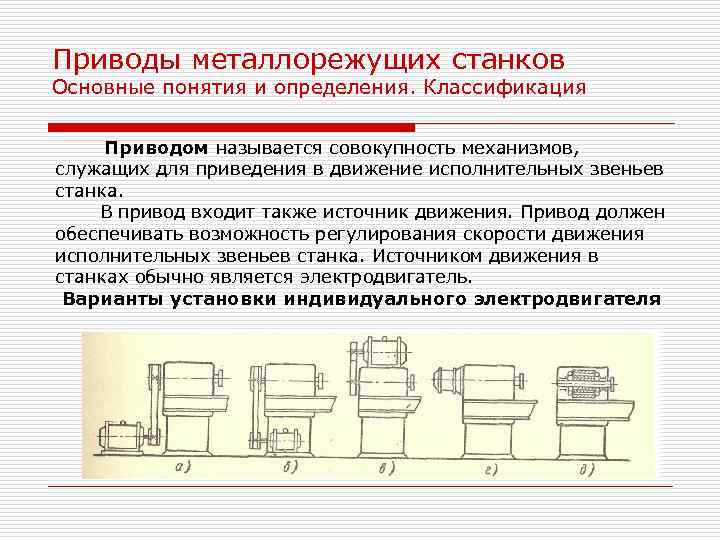

Приводы металлорежущих станков Основные понятия и определения. Классификация Приводом называется совокупность механизмов, служащих для приведения в движение исполнительных звеньев станка. В привод входит также источник движения. Привод должен обеспечивать возможность регулирования скорости движения исполнительных звеньев станка. Источником движения в станках обычно является электродвигатель. Варианты установки индивидуального электродвигателя

Приводы металлорежущих станков Основные понятия и определения. Классификация Приводом называется совокупность механизмов, служащих для приведения в движение исполнительных звеньев станка. В привод входит также источник движения. Привод должен обеспечивать возможность регулирования скорости движения исполнительных звеньев станка. Источником движения в станках обычно является электродвигатель. Варианты установки индивидуального электродвигателя

Классификация приводов от способа переключения Ступенчатые позволяют устанавливать ограниченные числа скоростей в заданных пределах. o Бесступенчатые позволяют плавно устанавливать числа скоростей в заданных пределах. o

Классификация приводов от способа переключения Ступенчатые позволяют устанавливать ограниченные числа скоростей в заданных пределах. o Бесступенчатые позволяют плавно устанавливать числа скоростей в заданных пределах. o

Классификация приводов от способа передачи движения o 1 Электропривод - состоит из двигателя и элемента пускорегулирующей аппаратуры. Эволюция радиальносверлильных станков на различных этапах развития электропривода: а — групповой привод с трансмиссионными передачами; б, в, г — индивидуальный привод с различной конструктивной компоновкой; д — многодвигательный привод

Классификация приводов от способа передачи движения o 1 Электропривод - состоит из двигателя и элемента пускорегулирующей аппаратуры. Эволюция радиальносверлильных станков на различных этапах развития электропривода: а — групповой привод с трансмиссионными передачами; б, в, г — индивидуальный привод с различной конструктивной компоновкой; д — многодвигательный привод

Классификация приводов o 2 Электромеханический привод двигателя и механических связей. состоит из Привод поворотного стола 1 осуществляется от электродвигателя 2 при помощи клиноременной передачи 3, вращающей через червячную передачу главный вал 4. На главном валу установлено свободно червячное колесо 5, зубчатое колесо 6 и зубчатая муфта 7. Червячное колесо, находясь в зацеплении с червяком, свободно вращается на валу, приводя последний в движение. При помощи рукоятки 8 включают зубчатую муфту и тогда вал начинает вращаться и тем самым зубчатое колесо 6 вращает поворотный стол с установленным на нем гибочным роликом.

Классификация приводов o 2 Электромеханический привод двигателя и механических связей. состоит из Привод поворотного стола 1 осуществляется от электродвигателя 2 при помощи клиноременной передачи 3, вращающей через червячную передачу главный вал 4. На главном валу установлено свободно червячное колесо 5, зубчатое колесо 6 и зубчатая муфта 7. Червячное колесо, находясь в зацеплении с червяком, свободно вращается на валу, приводя последний в движение. При помощи рукоятки 8 включают зубчатую муфту и тогда вал начинает вращаться и тем самым зубчатое колесо 6 вращает поворотный стол с установленным на нем гибочным роликом.

Классификация приводов o 3 Гидропривод состоит из двигателя и элемента обеспечивающего движение при помощи рабочей жидкости. Система управления копировальная с гидравлическим следящим приводом и механической обратной связью: 1 — гидроцилиндр; 2 — гидропривод; 3 — резец; 4 — заготовка; 5 — фасонная часть детали; 6 — пружина; 7— гидрораспределитель; 8 — копир; 9 — щуп

Классификация приводов o 3 Гидропривод состоит из двигателя и элемента обеспечивающего движение при помощи рабочей жидкости. Система управления копировальная с гидравлическим следящим приводом и механической обратной связью: 1 — гидроцилиндр; 2 — гидропривод; 3 — резец; 4 — заготовка; 5 — фасонная часть детали; 6 — пружина; 7— гидрораспределитель; 8 — копир; 9 — щуп

Классификация приводов o 4 Пневмопривод состоит из двигателя и элементов обеспечивающих движение при помощи сжатого воздуха. Трехкулачковый реечный пневматический патрон предназначен для закрепления деталей типа втулок. При этом не требуется применять больших усилий. Принцип работы патрона: при подаче воздуха в пневмопривод рейка патрона, соединенная со штоком пневмопривода, продвигается внутрь шпинделя станка, кулачки патрона сжимаются и обеспечивается закрепление детали.

Классификация приводов o 4 Пневмопривод состоит из двигателя и элементов обеспечивающих движение при помощи сжатого воздуха. Трехкулачковый реечный пневматический патрон предназначен для закрепления деталей типа втулок. При этом не требуется применять больших усилий. Принцип работы патрона: при подаче воздуха в пневмопривод рейка патрона, соединенная со штоком пневмопривода, продвигается внутрь шпинделя станка, кулачки патрона сжимаются и обеспечивается закрепление детали.

Классификация приводов o 5 Комбинированный привод состоит из сочетания выше перечисленных приводов.

Классификация приводов o 5 Комбинированный привод состоит из сочетания выше перечисленных приводов.

Кинематика станков Основные понятия и определения o o o Передача - это механизм, передающий движение от одного элемента к другому (с вала на вал) или преобразующий одно движение в другое (вращательное в поступательное). В передаче элемент, передающий движение, называется ведущим, а получающий движение – ведомым. Кинематическая схема металлорежущего станка – это условное изображение всех механизмов и передач, которые передают движение от привода к исполнительным органам станка. Механизм станка - это устройство или узел обеспечивающий изменение частоты вращения на ведомом или ведущем валах при работе станка

Кинематика станков Основные понятия и определения o o o Передача - это механизм, передающий движение от одного элемента к другому (с вала на вал) или преобразующий одно движение в другое (вращательное в поступательное). В передаче элемент, передающий движение, называется ведущим, а получающий движение – ведомым. Кинематическая схема металлорежущего станка – это условное изображение всех механизмов и передач, которые передают движение от привода к исполнительным органам станка. Механизм станка - это устройство или узел обеспечивающий изменение частоты вращения на ведомом или ведущем валах при работе станка

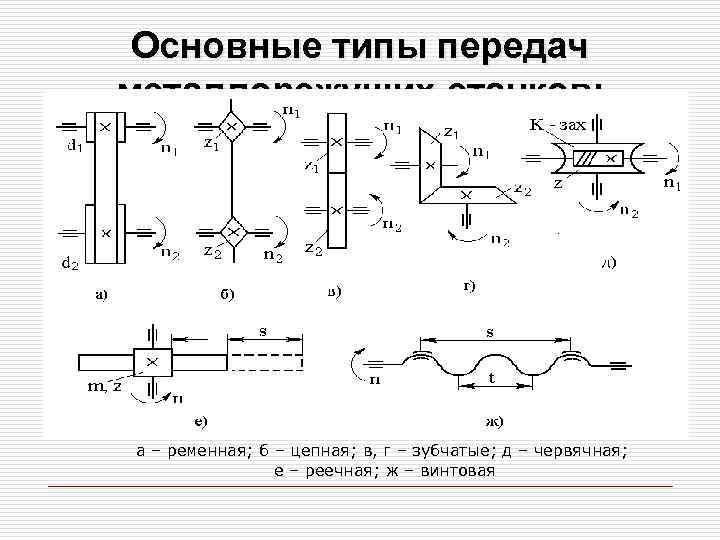

Основные типы передач металлорежущих станков: а – ременная; б – цепная; в, г – зубчатые; д – червячная; е – реечная; ж – винтовая

Основные типы передач металлорежущих станков: а – ременная; б – цепная; в, г – зубчатые; д – червячная; е – реечная; ж – винтовая

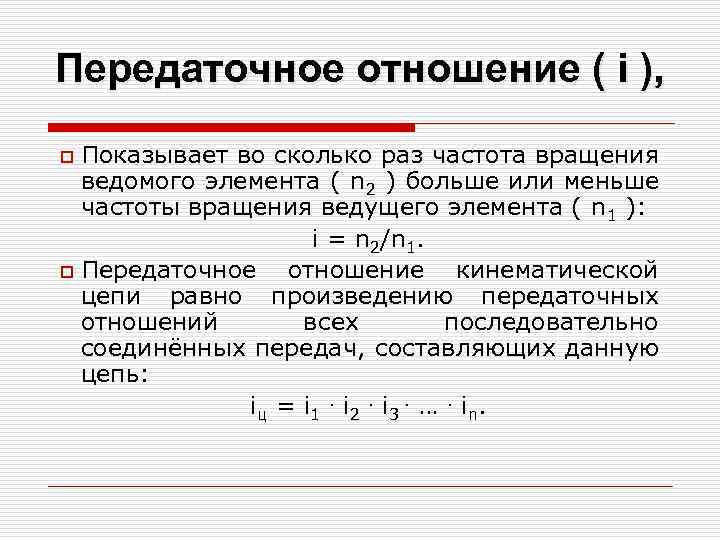

Передаточное отношение ( i ), Показывает во сколько раз частота вращения ведомого элемента ( n 2 ) больше или меньше частоты вращения ведущего элемента ( n 1 ): i = n 2/n 1. o Передаточное отношение кинематической цепи равно произведению передаточных отношений всех последовательно соединённых передач, составляющих данную цепь: iц = i 1. i 2. i 3. …. in. o

Передаточное отношение ( i ), Показывает во сколько раз частота вращения ведомого элемента ( n 2 ) больше или меньше частоты вращения ведущего элемента ( n 1 ): i = n 2/n 1. o Передаточное отношение кинематической цепи равно произведению передаточных отношений всех последовательно соединённых передач, составляющих данную цепь: iц = i 1. i 2. i 3. …. in. o

Механизмы металлорежущих станков: Для обеспечения регулирования частоты вращения шпинделя в кинематических цепях металлорежущих станков используются следующие механизмы а – паросменные колёса; б – блок подвижных колёс; в – механизм перебора; г, д – реверсивные механизмы

Механизмы металлорежущих станков: Для обеспечения регулирования частоты вращения шпинделя в кинематических цепях металлорежущих станков используются следующие механизмы а – паросменные колёса; б – блок подвижных колёс; в – механизм перебора; г, д – реверсивные механизмы

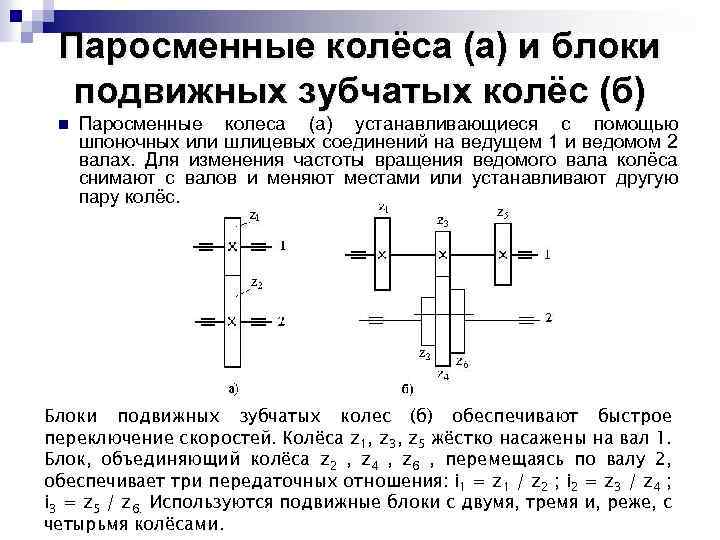

Паросменные колёса (а) и блоки подвижных зубчатых колёс (б) n Паросменные колеса (а) устанавливающиеся с помощью шпоночных или шлицевых соединений на ведущем 1 и ведомом 2 валах. Для изменения частоты вращения ведомого вала колёса снимают с валов и меняют местами или устанавливают другую пару колёс. Блоки подвижных зубчатых колес (б) обеспечивают быстрое переключение скоростей. Колёса z 1, z 3, z 5 жёстко насажены на вал 1. Блок, объединяющий колёса z 2 , z 4 , z 6 , перемещаясь по валу 2, обеспечивает три передаточных отношения: i 1 = z 1 / z 2 ; i 2 = z 3 / z 4 ; i 3 = z 5 / z 6. Используются подвижные блоки с двумя, тремя и, реже, с четырьмя колёсами.

Паросменные колёса (а) и блоки подвижных зубчатых колёс (б) n Паросменные колеса (а) устанавливающиеся с помощью шпоночных или шлицевых соединений на ведущем 1 и ведомом 2 валах. Для изменения частоты вращения ведомого вала колёса снимают с валов и меняют местами или устанавливают другую пару колёс. Блоки подвижных зубчатых колес (б) обеспечивают быстрое переключение скоростей. Колёса z 1, z 3, z 5 жёстко насажены на вал 1. Блок, объединяющий колёса z 2 , z 4 , z 6 , перемещаясь по валу 2, обеспечивает три передаточных отношения: i 1 = z 1 / z 2 ; i 2 = z 3 / z 4 ; i 3 = z 5 / z 6. Используются подвижные блоки с двумя, тремя и, реже, с четырьмя колёсами.

Механизм перебора n (в) обеспечивает передачу вращения от ведущего шкива прямо на шпиндель 1 (муфта М включена i 1 = 1) либо через шестерни перебора и вал 2 на шпиндель (муфта М выключена): i 2 = (z 1 / z 2). (z 4 / z 3). Перебор позволяет резко снизить частоту вращения шпинделя, например, при нарезании резьбы.

Механизм перебора n (в) обеспечивает передачу вращения от ведущего шкива прямо на шпиндель 1 (муфта М включена i 1 = 1) либо через шестерни перебора и вал 2 на шпиндель (муфта М выключена): i 2 = (z 1 / z 2). (z 4 / z 3). Перебор позволяет резко снизить частоту вращения шпинделя, например, при нарезании резьбы.

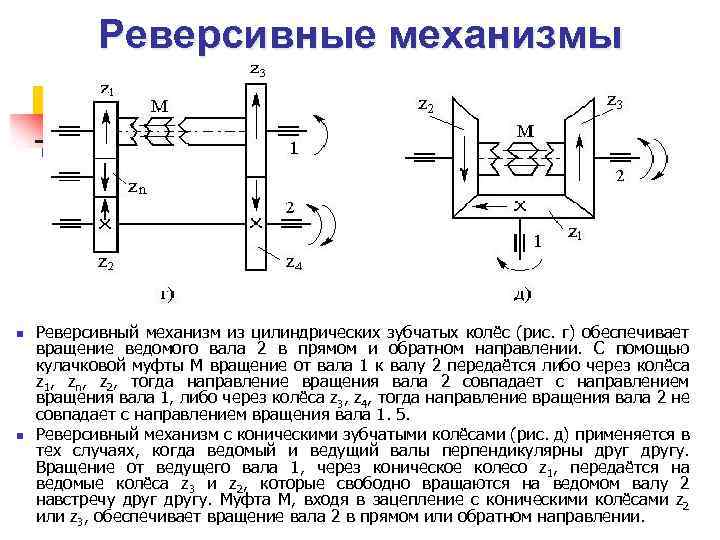

Реверсивные механизмы n n Реверсивный механизм из цилиндрических зубчатых колёс (рис. г) обеспечивает вращение ведомого вала 2 в прямом и обратном направлении. С помощью кулачковой муфты М вращение от вала 1 к валу 2 передаётся либо через колёса z 1, zn, z 2, тогда направление вращения вала 2 совпадает с направлением вращения вала 1, либо через колёса z 3, z 4, тогда направление вращения вала 2 не совпадает с направлением вращения вала 1. 5. Реверсивный механизм с коническими зубчатыми колёсами (рис. д) применяется в тех случаях, когда ведомый и ведущий валы перпендикулярны другу. Вращение от ведущего вала 1, через коническое колесо z 1, передаётся на ведомые колёса z 3 и z 2, которые свободно вращаются на ведомом валу 2 навстречу другу. Муфта М, входя в зацепление с коническими колёсами z 2 или z 3, обеспечивает вращение вала 2 в прямом или обратном направлении.

Реверсивные механизмы n n Реверсивный механизм из цилиндрических зубчатых колёс (рис. г) обеспечивает вращение ведомого вала 2 в прямом и обратном направлении. С помощью кулачковой муфты М вращение от вала 1 к валу 2 передаётся либо через колёса z 1, zn, z 2, тогда направление вращения вала 2 совпадает с направлением вращения вала 1, либо через колёса z 3, z 4, тогда направление вращения вала 2 не совпадает с направлением вращения вала 1. 5. Реверсивный механизм с коническими зубчатыми колёсами (рис. д) применяется в тех случаях, когда ведомый и ведущий валы перпендикулярны другу. Вращение от ведущего вала 1, через коническое колесо z 1, передаётся на ведомые колёса z 3 и z 2, которые свободно вращаются на ведомом валу 2 навстречу другу. Муфта М, входя в зацепление с коническими колёсами z 2 или z 3, обеспечивает вращение вала 2 в прямом или обратном направлении.

элементы кинематических схем n I ременные передачи плоская 1, перекрестная 2, клиновая 3, 4 -цепная передача; // зубчатые передачи: цилиндрическая 5, коническая 6, винтовая 7, червячная 5, реечная 9; III передача ходовым винтом с неразъемной 10 и разъемной 11 гайками; IV-муфты: кулачковая односторонняя 12, кулачковая двусторонняя 13, конусная 14, дисковая односторонняя 15, дисковая двусторонняя 16, обгонная односторонняя 17, обгонная двусторонняя 18; V-тормоза: конусный 19, колодочный 20, ленточный 21, дисковый 22, 23 -патронный конец шпинделя

элементы кинематических схем n I ременные передачи плоская 1, перекрестная 2, клиновая 3, 4 -цепная передача; // зубчатые передачи: цилиндрическая 5, коническая 6, винтовая 7, червячная 5, реечная 9; III передача ходовым винтом с неразъемной 10 и разъемной 11 гайками; IV-муфты: кулачковая односторонняя 12, кулачковая двусторонняя 13, конусная 14, дисковая односторонняя 15, дисковая двусторонняя 16, обгонная односторонняя 17, обгонная двусторонняя 18; V-тормоза: конусный 19, колодочный 20, ленточный 21, дисковый 22, 23 -патронный конец шпинделя

Упрощенная схема токарного станка n Обрабатываемая заготовка установлена в центрах. Вращение заготовке передается от шпинделя станка через поводковый патрон и хомутик, закрепленный на заготовке (детали). Обработка заготовки производится резцом, который перемещается (с подачей S) суппортом, связанным с ходовым винтом, имеющим шаг РХВ. Движение от шпинделя передает ся к ходовому винту через трензель, гитару сменных колес (z 1 и z 2, z 3 и z 4) и коробку подач.

Упрощенная схема токарного станка n Обрабатываемая заготовка установлена в центрах. Вращение заготовке передается от шпинделя станка через поводковый патрон и хомутик, закрепленный на заготовке (детали). Обработка заготовки производится резцом, который перемещается (с подачей S) суппортом, связанным с ходовым винтом, имеющим шаг РХВ. Движение от шпинделя передает ся к ходовому винту через трензель, гитару сменных колес (z 1 и z 2, z 3 и z 4) и коробку подач.

Кинематическая схема коробки скоростей n Структурная формула коробки скоростей зависит от числа ступеней частоты вращения шпинделя: z=p 1–p 2 p 3…pк, где рк — число ступеней в каждой группе передач между валами. Структурная формула (z=12=2· 3· 2) коробки скоростей, кинематическая схема которой приведена на рисунке, указывает на то, что коробка включает в себя три группы передач (p 1=2; р2=3; и р3=2). Цифрами обозначены числа зубьев колес, расположенных на /, ///, IV валах коробки скоростей.

Кинематическая схема коробки скоростей n Структурная формула коробки скоростей зависит от числа ступеней частоты вращения шпинделя: z=p 1–p 2 p 3…pк, где рк — число ступеней в каждой группе передач между валами. Структурная формула (z=12=2· 3· 2) коробки скоростей, кинематическая схема которой приведена на рисунке, указывает на то, что коробка включает в себя три группы передач (p 1=2; р2=3; и р3=2). Цифрами обозначены числа зубьев колес, расположенных на /, ///, IV валах коробки скоростей.

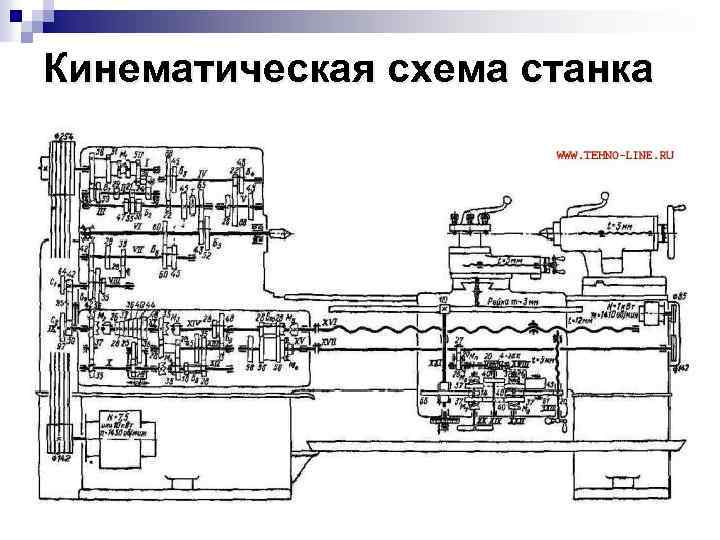

Кинематическая схема станка

Кинематическая схема станка

Кинематическая схема поперечно строгального станка 737

Кинематическая схема поперечно строгального станка 737

Кинематическая схема шлифовального станка

Кинематическая схема шлифовального станка