MES–системы Докладчики: Топоров А. И.

Доклад - Обзор MES-систем.ppt

- Количество слайдов: 13

MES–системы Докладчики: Топоров А. И. Петров А. С.

MES–системы Докладчики: Топоров А. И. Петров А. С.

MES (СОКР. ОТ АНГЛ. MANUFACTURING EXECUTION SYSTEM) — ПРОИЗВОДСТВЕННАЯ ИСПОЛНИТЕЛЬНАЯ СИСТЕМА. Это автоматизированная система управления производственной деятельностью предприятия, которая в режиме реального времени: v Планирует; v Оптимизирует; v Контролирует; v Документирует производственные процессы от начала формирования заказа до выпуска готовой продукции.

MES (СОКР. ОТ АНГЛ. MANUFACTURING EXECUTION SYSTEM) — ПРОИЗВОДСТВЕННАЯ ИСПОЛНИТЕЛЬНАЯ СИСТЕМА. Это автоматизированная система управления производственной деятельностью предприятия, которая в режиме реального времени: v Планирует; v Оптимизирует; v Контролирует; v Документирует производственные процессы от начала формирования заказа до выпуска готовой продукции.

Положения работы MES v Активация производственных мощностей v Отслеживание производственных мощностей v Сбор информации v Отслеживание и контроль параметров качества v Обеспечение персонала и оборудования информацией, необходимой для начала процесса производства v Установление связей между персоналом и оборудованием в рамках производства v Установление связей между производством и поставщиками, потребителями, инженерным отделом, отделом продаж и менеджментом v Реагирование v Гарантирование соответствия применимым юридическим актам v Соответствие вышеперечисленным индустриальным стандартам.

Положения работы MES v Активация производственных мощностей v Отслеживание производственных мощностей v Сбор информации v Отслеживание и контроль параметров качества v Обеспечение персонала и оборудования информацией, необходимой для начала процесса производства v Установление связей между персоналом и оборудованием в рамках производства v Установление связей между производством и поставщиками, потребителями, инженерным отделом, отделом продаж и менеджментом v Реагирование v Гарантирование соответствия применимым юридическим актам v Соответствие вышеперечисленным индустриальным стандартам.

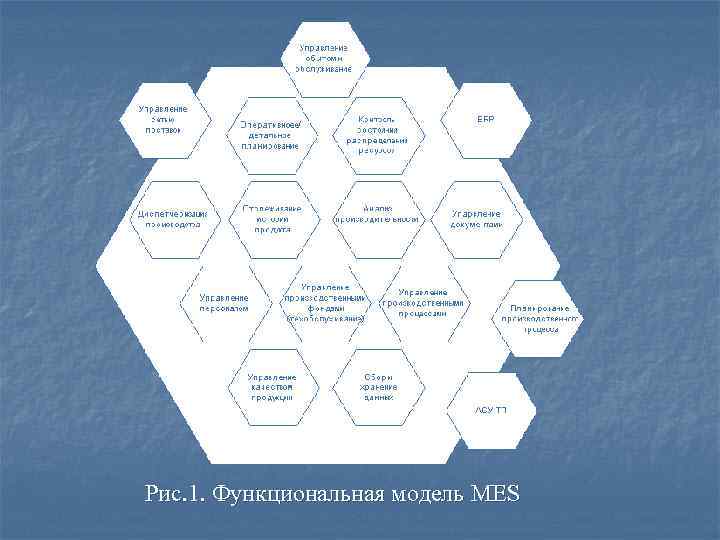

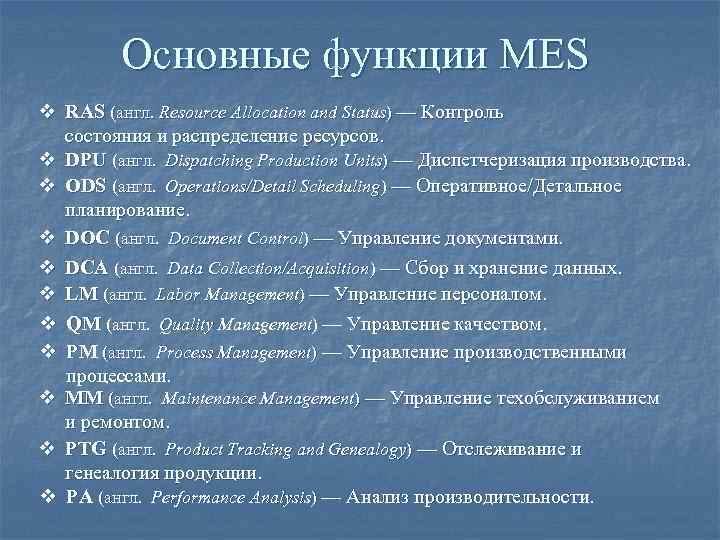

Основные функции MES v RAS (англ. Resource Allocation and Status) — Контроль состояния и распределение ресурсов. v DPU (англ. Dispatching Production Units) — Диспетчеризация производства. v ODS (англ. Operations/Detail Scheduling) — Оперативное/Детальное планирование. v DOC (англ. Document Control) — Управление документами. v DCA (англ. Data Collection/Acquisition) — Сбор и хранение данных. v LM (англ. Labor Management) — Управление персоналом. v QM (англ. Quality Management) — Управление качеством. v PM (англ. Process Management) — Управление производственными процессами. v MM (англ. Maintenance Management) — Управление техобслуживанием и ремонтом. v PTG (англ. Product Tracking and Genealogy) — Отслеживание и генеалогия продукции. v PA (англ. Performance Analysis) — Анализ производительности.

Основные функции MES v RAS (англ. Resource Allocation and Status) — Контроль состояния и распределение ресурсов. v DPU (англ. Dispatching Production Units) — Диспетчеризация производства. v ODS (англ. Operations/Detail Scheduling) — Оперативное/Детальное планирование. v DOC (англ. Document Control) — Управление документами. v DCA (англ. Data Collection/Acquisition) — Сбор и хранение данных. v LM (англ. Labor Management) — Управление персоналом. v QM (англ. Quality Management) — Управление качеством. v PM (англ. Process Management) — Управление производственными процессами. v MM (англ. Maintenance Management) — Управление техобслуживанием и ремонтом. v PTG (англ. Product Tracking and Genealogy) — Отслеживание и генеалогия продукции. v PA (англ. Performance Analysis) — Анализ производительности.

Рис. 1. Функциональная модель MES

Рис. 1. Функциональная модель MES

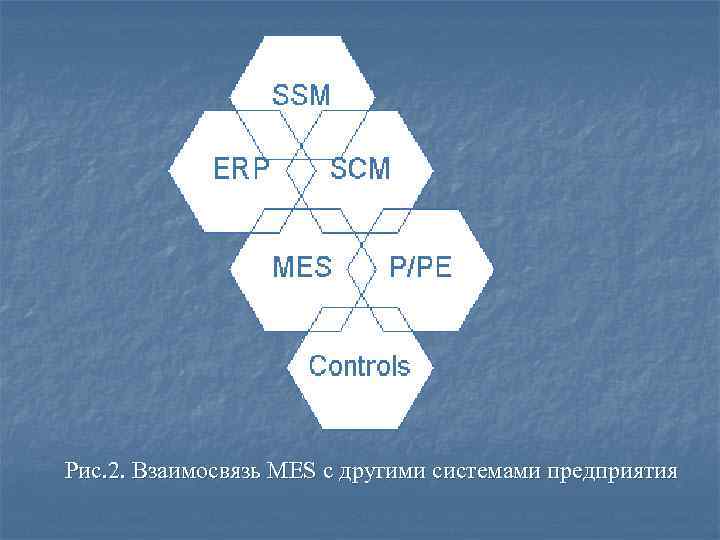

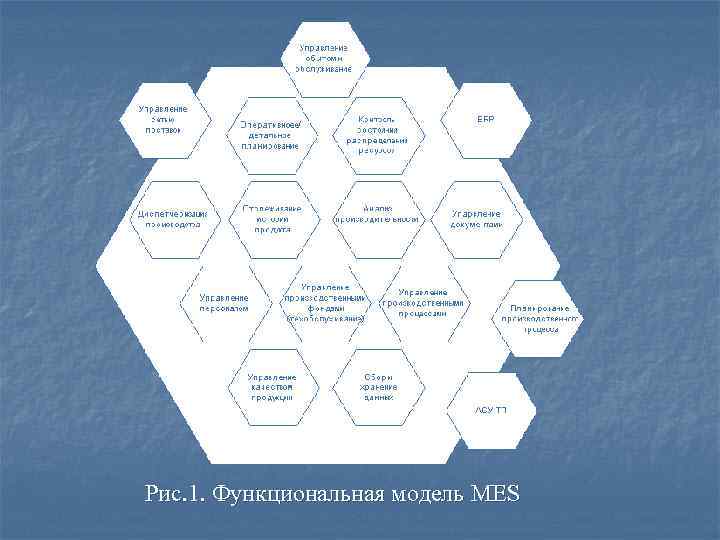

Рис. 2. Взаимосвязь MES с другими системами предприятия

Рис. 2. Взаимосвязь MES с другими системами предприятия

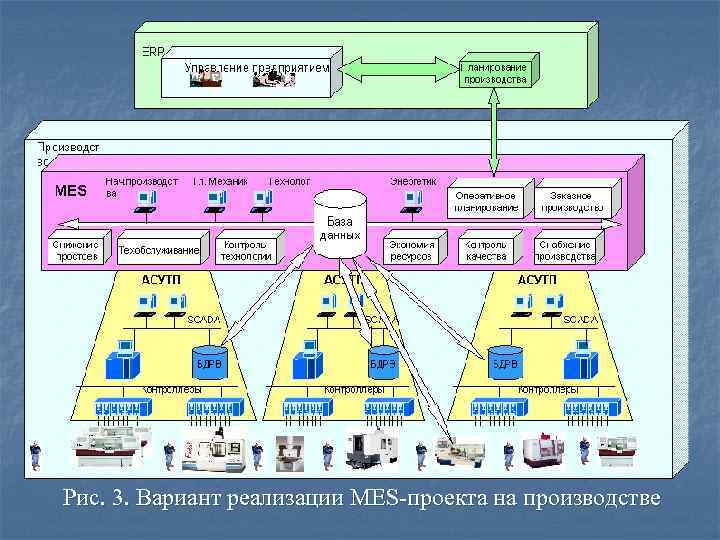

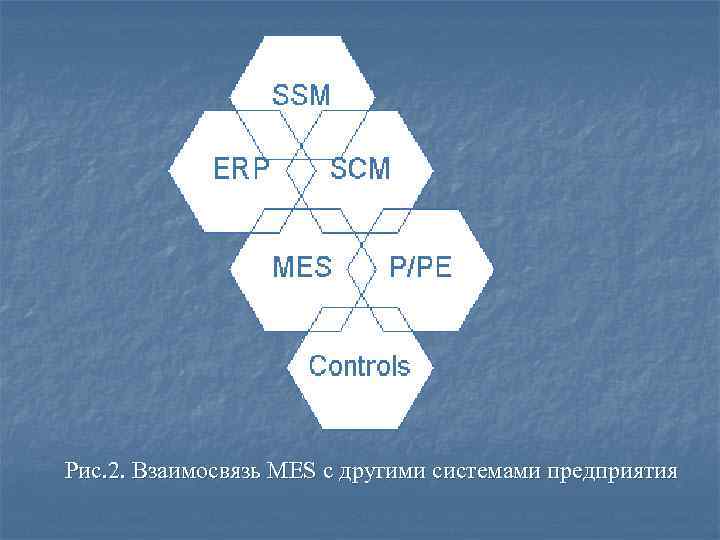

Рис. 3. Вариант реализации MES-проекта на производстве

Рис. 3. Вариант реализации MES-проекта на производстве

Три предпосылки для создания системы: v. Необходимо решить конкретную техническую задачу (создать центр диспетчерского управления, систему планирования…) v. Необходимо улучшить экономические показатели производства или производственного участка v. Необходимо создать вспомогательную подсистему, в рамках построения более крупной системы.

Три предпосылки для создания системы: v. Необходимо решить конкретную техническую задачу (создать центр диспетчерского управления, систему планирования…) v. Необходимо улучшить экономические показатели производства или производственного участка v. Необходимо создать вспомогательную подсистему, в рамках построения более крупной системы.

Критерии выбора системы Ключевые критерии оценки систем и их поставщиков, лежащие в основе выбора: v Поддержка ключевых процессов предприятия; v Оценка совокупной стоимости владения IT-решением; v Сложность внедрения и последующей поддержки; v Опыт работы поставщика и стабильность его положения.

Критерии выбора системы Ключевые критерии оценки систем и их поставщиков, лежащие в основе выбора: v Поддержка ключевых процессов предприятия; v Оценка совокупной стоимости владения IT-решением; v Сложность внедрения и последующей поддержки; v Опыт работы поставщика и стабильность его положения.

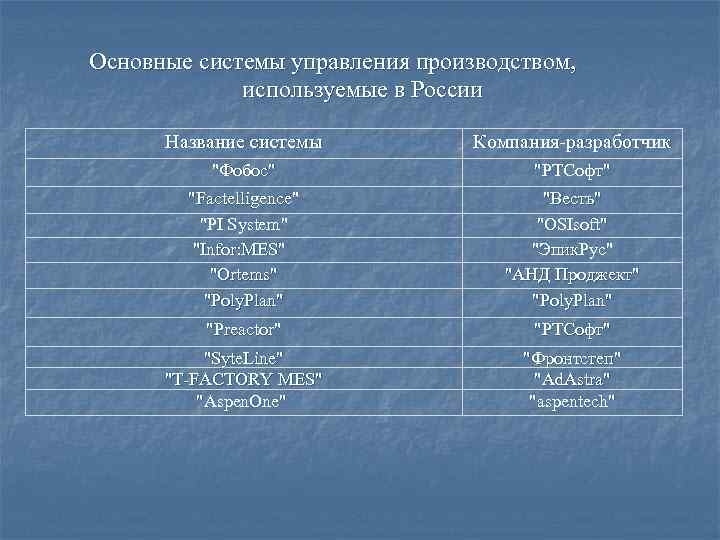

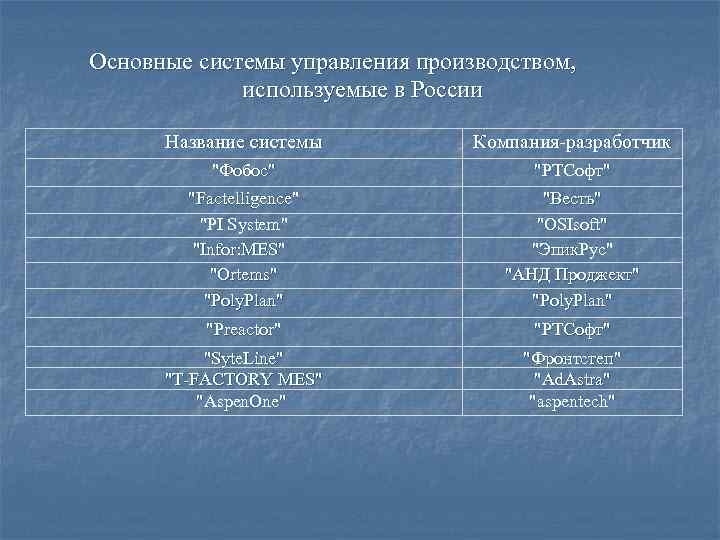

Основные системы управления производством, используемые в России Название системы Компания-разработчик "Фобос" "РТСофт" "Factelligence" "Весть" "PI System" "OSIsoft" "Infor: MES" "Эпик. Рус" "Ortems" "АНД Проджект" "Poly. Plan" "Preactor" "РТСофт" "Syte. Line" "Фронтстеп" "T-FACTORY MES" "Ad. Astra" "Aspen. One" "aspentech"

Основные системы управления производством, используемые в России Название системы Компания-разработчик "Фобос" "РТСофт" "Factelligence" "Весть" "PI System" "OSIsoft" "Infor: MES" "Эпик. Рус" "Ortems" "АНД Проджект" "Poly. Plan" "Preactor" "РТСофт" "Syte. Line" "Фронтстеп" "T-FACTORY MES" "Ad. Astra" "Aspen. One" "aspentech"

Результаты внедрения MES v Значительное сокращение длительности простоев обрабатывающих центров и повышение общей производительности, v Контролируемость производственного процесса и формирование генеалогии продукта на основе реальных производственных данных; v Устранение операций ручной регистрации данных в цеху и ввода данных в систему планирования производства, что позволяет значительно улучшить их точность и структурированность, v Интегрирование данных о качестве продукции, сведений о серии и производственной информации с автоматической их привязкой к готовому v изделию, Своевременное представление полной и точной информации о состоянии производства и запасах сырья (типа сведений о составе или ведомостей материалов) производственному персоналу, обеспечивающее повышение эффективности его работы, v Предоставление службам управления качеством, запасами и производством различной оперативной информации типа производственных сводок, данных о загрузке и простоях оборудования, объемах готовой продукции, брака, сведений о составах и данных о потреблении ингредиентов.

Результаты внедрения MES v Значительное сокращение длительности простоев обрабатывающих центров и повышение общей производительности, v Контролируемость производственного процесса и формирование генеалогии продукта на основе реальных производственных данных; v Устранение операций ручной регистрации данных в цеху и ввода данных в систему планирования производства, что позволяет значительно улучшить их точность и структурированность, v Интегрирование данных о качестве продукции, сведений о серии и производственной информации с автоматической их привязкой к готовому v изделию, Своевременное представление полной и точной информации о состоянии производства и запасах сырья (типа сведений о составе или ведомостей материалов) производственному персоналу, обеспечивающее повышение эффективности его работы, v Предоставление службам управления качеством, запасами и производством различной оперативной информации типа производственных сводок, данных о загрузке и простоях оборудования, объемах готовой продукции, брака, сведений о составах и данных о потреблении ингредиентов.

Заключение MES-системы предоставляют производственным, проектным и контролирующим подразделениям организации единый инструмент сбора, анализа и распространения данных и документов, что позволяет значительно сократить уровень расходов на техобслуживание, обучение и внедрение. MES позволяет создавать гибкую и чуткую информационную инфраструктуру, чрезвычайно быстро реагирующую на любые изменения в продукции, производственном процессе, составе рабочей силы и содержании рабочих процедур, обеспечивая оперативность, необходимую для успешного ведения бизнеса в современных условиях высокой конкуренции. Для руководящего персонала MES - это источник производственной информации, данных о качестве продукции и состояния производства в целом. В то же время для операторов и рабочих сборочных цехов MES - это единый источник сведений о наряд-заказах на работу и справочной информации о наиболее эффективных методах выполнения работы, а также инструмент взаимодействия со всем предприятием в случае возникновения каких-либо вопросов или проблем.

Заключение MES-системы предоставляют производственным, проектным и контролирующим подразделениям организации единый инструмент сбора, анализа и распространения данных и документов, что позволяет значительно сократить уровень расходов на техобслуживание, обучение и внедрение. MES позволяет создавать гибкую и чуткую информационную инфраструктуру, чрезвычайно быстро реагирующую на любые изменения в продукции, производственном процессе, составе рабочей силы и содержании рабочих процедур, обеспечивая оперативность, необходимую для успешного ведения бизнеса в современных условиях высокой конкуренции. Для руководящего персонала MES - это источник производственной информации, данных о качестве продукции и состояния производства в целом. В то же время для операторов и рабочих сборочных цехов MES - это единый источник сведений о наряд-заказах на работу и справочной информации о наиболее эффективных методах выполнения работы, а также инструмент взаимодействия со всем предприятием в случае возникновения каких-либо вопросов или проблем.

Благодарим за внимание!

Благодарим за внимание!