Материалы.pptx

- Количество слайдов: 65

Материалы используемые при изготовлении двигателей авиационной и ракетной техники

Материалы используемые при изготовлении двигателей авиационной и ракетной техники

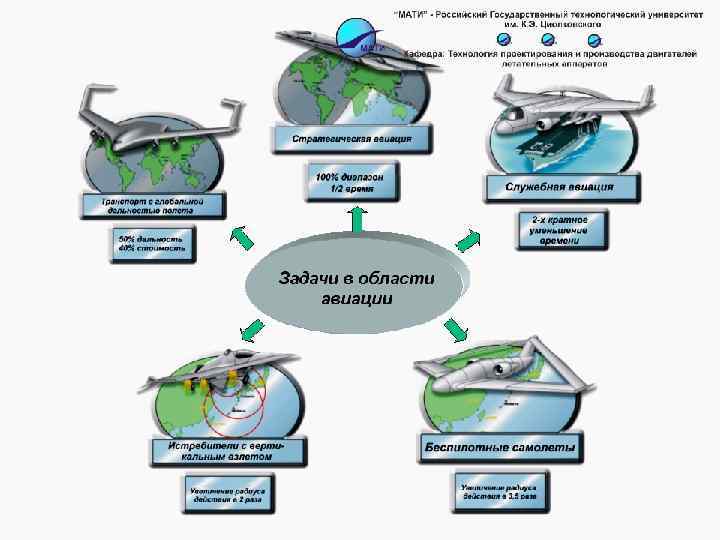

Американская программа IHPTET (The Integrated High Performance Turbine Engine Technology) интегрированные высокоэффективные технологии газотурбинных двигателей, является непрерывной национальной программой дублирующей часть американской военной программы принятой в 1988 году по совершенствованию реактивной техники. В настоящее время завершены третья и четвертая фаза этой программы. Программа является многоцелевой и направлена как на повышение военной мощи США, так и на разработку технологий двойного применения и их эффективного внедрения для увеличения окупаемости выполняемых разработок. Она координирует совместную работу правительства, промышленности и исследовательских организаций в области газотурбинных двигателей

Американская программа IHPTET (The Integrated High Performance Turbine Engine Technology) интегрированные высокоэффективные технологии газотурбинных двигателей, является непрерывной национальной программой дублирующей часть американской военной программы принятой в 1988 году по совершенствованию реактивной техники. В настоящее время завершены третья и четвертая фаза этой программы. Программа является многоцелевой и направлена как на повышение военной мощи США, так и на разработку технологий двойного применения и их эффективного внедрения для увеличения окупаемости выполняемых разработок. Она координирует совместную работу правительства, промышленности и исследовательских организаций в области газотурбинных двигателей

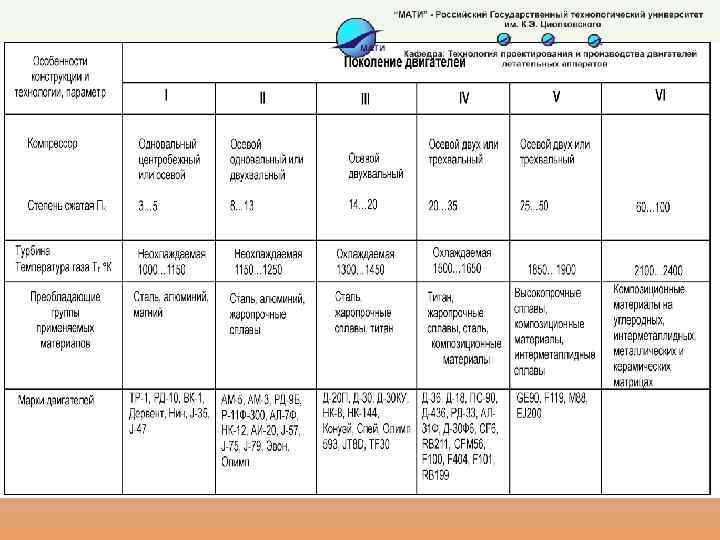

Основные параметры турбореактивных двигателей различных поколений Поколение/ период Т-ра газа перед турбиной, °C Степень сжатия газа, πк* Характерные представители Где установлены 1 поколение 1943 -1949 гг. 730 -780 3 -6 BMW 003, Jumo 004 Me 262, Ar 234, He 162 2 поколение 1950 -1960 гг. 880 -980 7 -13 J 79, Р 11 -300 F-104, F 4, Ми. Г-21 3 поколение 1960 -1970 гг. 1 030 -1 180 16 -20 TF 30, J 58, АЛ 21 Ф F-111, SR 71, Ми. Г-23 Б, Су-24 4 поколение 1970 -1980 гг. 1 200 -1 400 21 -25 F 100, F 110, F 404, РД-33, АЛ-31 Ф F-15, F-16, Ми. Г-29, Су-27 5 поколение 2000 -2020 гг. 1 500 -1 650 25 -30 F 119 -PW-100, EJ 200, F-22, F-35, F 414, АЛ-41 Ф ПАК ФА

Основные параметры турбореактивных двигателей различных поколений Поколение/ период Т-ра газа перед турбиной, °C Степень сжатия газа, πк* Характерные представители Где установлены 1 поколение 1943 -1949 гг. 730 -780 3 -6 BMW 003, Jumo 004 Me 262, Ar 234, He 162 2 поколение 1950 -1960 гг. 880 -980 7 -13 J 79, Р 11 -300 F-104, F 4, Ми. Г-21 3 поколение 1960 -1970 гг. 1 030 -1 180 16 -20 TF 30, J 58, АЛ 21 Ф F-111, SR 71, Ми. Г-23 Б, Су-24 4 поколение 1970 -1980 гг. 1 200 -1 400 21 -25 F 100, F 110, F 404, РД-33, АЛ-31 Ф F-15, F-16, Ми. Г-29, Су-27 5 поколение 2000 -2020 гг. 1 500 -1 650 25 -30 F 119 -PW-100, EJ 200, F-22, F-35, F 414, АЛ-41 Ф ПАК ФА

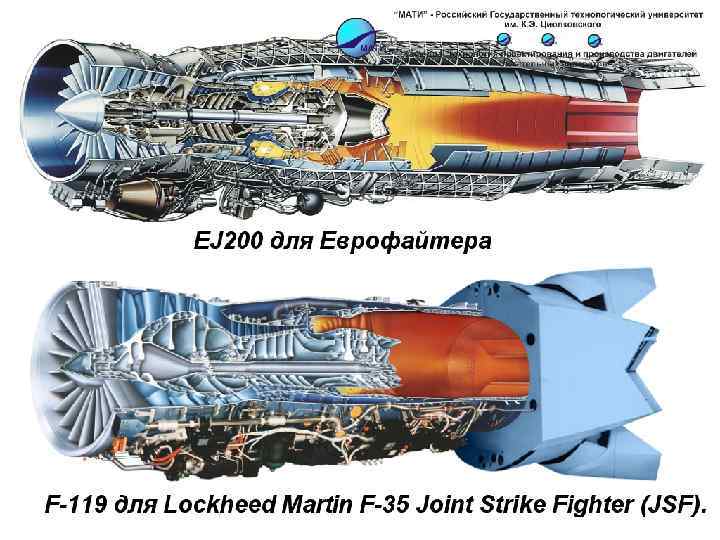

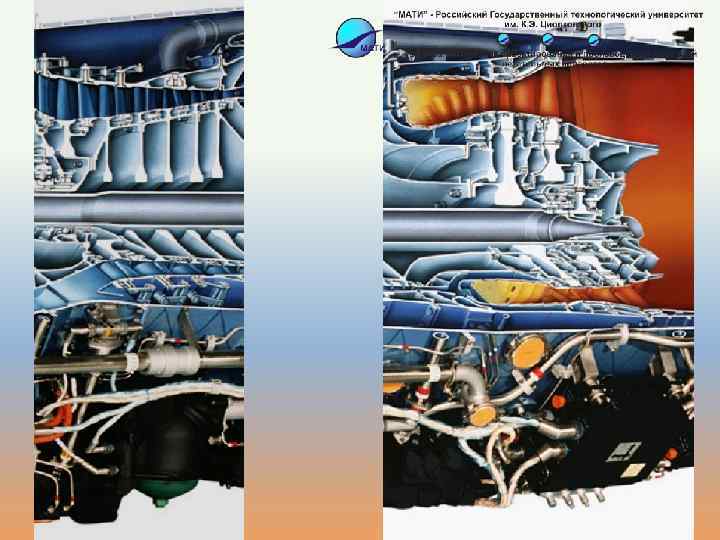

F 119 двухвальный двигатель с противовращением турбин и компрессоров высокого и низкого давления. 3 ступени КНД, 6 КВД, камера сгорания, 1 ступень ТВД и 1 ТНД, форсажная камера, сопло, плоское управляемое сопло, охлаждаемое, конструкция так же снижает РЛ заметность. Двигатель имеет нижнее расположение коробки агрегатов. Первая ступень компрессора полая, все ступени компрессора изготовлены по технологии блиск, F 119 первый двигатель с широкохордными лопатками. Титановые роторы крепятся на роликоподшипники, турбины так же изготовлены по технологии блиск, диски с монокристаллическими лопатками имеют зернистую структуру, лопатки охлаждаемые изнутри. 40% магистралей имеют гибкие трубопроводы. F 119 Тяга 15900 кгс Длина 5, 16 м Диаметр 1, 168 м Вес 1770 кг

F 119 двухвальный двигатель с противовращением турбин и компрессоров высокого и низкого давления. 3 ступени КНД, 6 КВД, камера сгорания, 1 ступень ТВД и 1 ТНД, форсажная камера, сопло, плоское управляемое сопло, охлаждаемое, конструкция так же снижает РЛ заметность. Двигатель имеет нижнее расположение коробки агрегатов. Первая ступень компрессора полая, все ступени компрессора изготовлены по технологии блиск, F 119 первый двигатель с широкохордными лопатками. Титановые роторы крепятся на роликоподшипники, турбины так же изготовлены по технологии блиск, диски с монокристаллическими лопатками имеют зернистую структуру, лопатки охлаждаемые изнутри. 40% магистралей имеют гибкие трубопроводы. F 119 Тяга 15900 кгс Длина 5, 16 м Диаметр 1, 168 м Вес 1770 кг

В мае 2012 года ВВС США получили последний 187 -й серийный истребитель F-22. 17 января 2013 года Pratt & Whitney передала ВВС США 507 -й и последний двигатель F 119 -PW-100 для истребителя F-22 Raptor, в ближайшие 30 -40 лет компания будет заниматься техническим обслуживанием и ремонтом уже поставленных силовых установок. В общей сложности США потратили на программу разработки и производства истребителей F-22 около 75 миллиардов долларов. В эту сумму входит и закупка двигателей. Изначально на вооружение планировалось принять 750 самолетов этого типа, однако в 1996 году объем закупки был сокращен до 648 единиц, а в 2009 -м - до 187 единиц. F-22 является самым дорогостоящим серийным истребителем в мире.

В мае 2012 года ВВС США получили последний 187 -й серийный истребитель F-22. 17 января 2013 года Pratt & Whitney передала ВВС США 507 -й и последний двигатель F 119 -PW-100 для истребителя F-22 Raptor, в ближайшие 30 -40 лет компания будет заниматься техническим обслуживанием и ремонтом уже поставленных силовых установок. В общей сложности США потратили на программу разработки и производства истребителей F-22 около 75 миллиардов долларов. В эту сумму входит и закупка двигателей. Изначально на вооружение планировалось принять 750 самолетов этого типа, однако в 1996 году объем закупки был сокращен до 648 единиц, а в 2009 -м - до 187 единиц. F-22 является самым дорогостоящим серийным истребителем в мире.

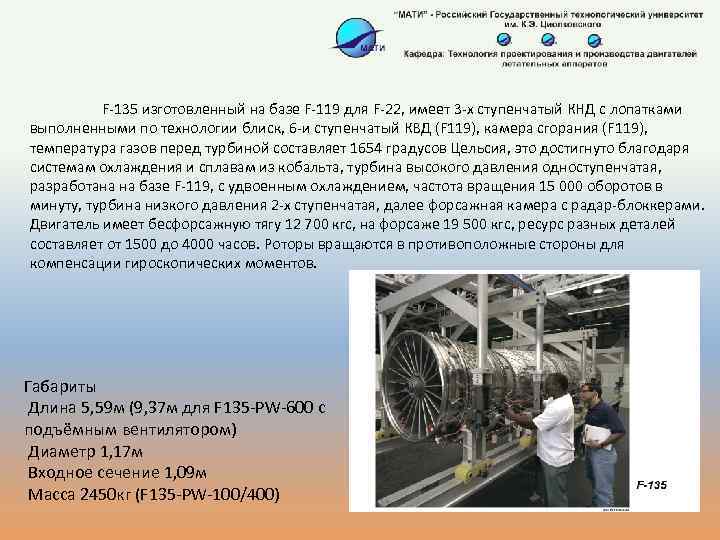

F-135 изготовленный на базе F-119 для F-22, имеет 3 -х ступенчатый КНД с лопатками выполненными по технологии блиск, 6 -и ступенчатый КВД (F 119), камера сгорания (F 119), температура газов перед турбиной составляет 1654 градусов Цельсия, это достигнуто благодаря системам охлаждения и сплавам из кобальта, турбина высокого давления одноступенчатая, разработана на базе F-119, с удвоенным охлаждением, частота вращения 15 000 оборотов в минуту, турбина низкого давления 2 -х ступенчатая, далее форсажная камера с радар-блоккерами. Двигатель имеет бесфорсажную тягу 12 700 кгс, на форсаже 19 500 кгс, ресурс разных деталей составляет от 1500 до 4000 часов. Роторы вращаются в противоположные стороны для компенсации гироскопических моментов. Габариты Длина 5, 59 м (9, 37 м для F 135 -PW-600 с подъёмным вентилятором) Диаметр 1, 17 м Входное сечение 1, 09 м Масса 2450 кг (F 135 -PW-100/400)

F-135 изготовленный на базе F-119 для F-22, имеет 3 -х ступенчатый КНД с лопатками выполненными по технологии блиск, 6 -и ступенчатый КВД (F 119), камера сгорания (F 119), температура газов перед турбиной составляет 1654 градусов Цельсия, это достигнуто благодаря системам охлаждения и сплавам из кобальта, турбина высокого давления одноступенчатая, разработана на базе F-119, с удвоенным охлаждением, частота вращения 15 000 оборотов в минуту, турбина низкого давления 2 -х ступенчатая, далее форсажная камера с радар-блоккерами. Двигатель имеет бесфорсажную тягу 12 700 кгс, на форсаже 19 500 кгс, ресурс разных деталей составляет от 1500 до 4000 часов. Роторы вращаются в противоположные стороны для компенсации гироскопических моментов. Габариты Длина 5, 59 м (9, 37 м для F 135 -PW-600 с подъёмным вентилятором) Диаметр 1, 17 м Входное сечение 1, 09 м Масса 2450 кг (F 135 -PW-100/400)

Для новых истребителей пятого поколения ПАК ФА двигатель АЛ-41 Ф не подошел из-за слишком больших габаритов, поэтому на основе АЛ-41 Ф, а также АЛ-31 Ф и АЛ-31 ФП был создан двигатель так называемого «первого этапа» — «Изделие 117» с меньшими размерами и, как следствие, меньшей тягой — 14500 кгс против 18000 кгс у АЛ-41 Ф, однако, по сравнению с АЛ-31 Ф и АЛ-31 ФП, тяга выросла на 2500 кгс[3][4]. Несмотря на схожую с АЛ-31 Ф схему, двигатель на 80% состоит из новых деталей. Из отличительных особенностей двигателя «Изделие 117» стоит отметить плазменную систему зажигания, всеракурсное управление вектором тяги (± 20° в плоскости, ± 16° в любом направлении) и полностью цифровую систему управления, включающую в себя лишь один гидравлический центробежный регулятор, благодаря которому, в случае отказа всей электроники, самолет сможет вернуться на базу на пониженном режиме.

Для новых истребителей пятого поколения ПАК ФА двигатель АЛ-41 Ф не подошел из-за слишком больших габаритов, поэтому на основе АЛ-41 Ф, а также АЛ-31 Ф и АЛ-31 ФП был создан двигатель так называемого «первого этапа» — «Изделие 117» с меньшими размерами и, как следствие, меньшей тягой — 14500 кгс против 18000 кгс у АЛ-41 Ф, однако, по сравнению с АЛ-31 Ф и АЛ-31 ФП, тяга выросла на 2500 кгс[3][4]. Несмотря на схожую с АЛ-31 Ф схему, двигатель на 80% состоит из новых деталей. Из отличительных особенностей двигателя «Изделие 117» стоит отметить плазменную систему зажигания, всеракурсное управление вектором тяги (± 20° в плоскости, ± 16° в любом направлении) и полностью цифровую систему управления, включающую в себя лишь один гидравлический центробежный регулятор, благодаря которому, в случае отказа всей электроники, самолет сможет вернуться на базу на пониженном режиме.

АЛ-41 Ф — базовый вариант АЛ-41 Ф 1 — двигатель первого этапа « 117» для перспективных истребителей пятого поколения ПАК ФА АЛ-41 Ф 1 С — двигатель « 117 С» для истребителей Су-35 С АЛ-41 Ф 2 — модернизированный двигатель АЛ-41 ФА — двигатель для истребителей пятого поколения размерности АЛ-31 Ф

АЛ-41 Ф — базовый вариант АЛ-41 Ф 1 — двигатель первого этапа « 117» для перспективных истребителей пятого поколения ПАК ФА АЛ-41 Ф 1 С — двигатель « 117 С» для истребителей Су-35 С АЛ-41 Ф 2 — модернизированный двигатель АЛ-41 ФА — двигатель для истребителей пятого поколения размерности АЛ-31 Ф

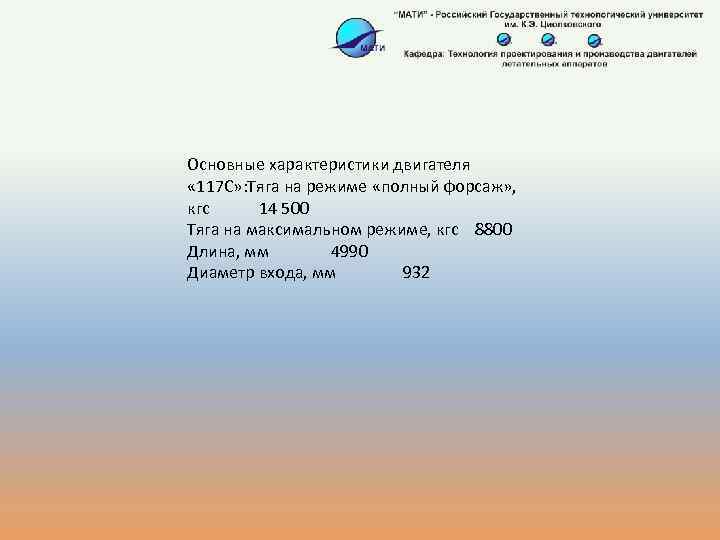

Основные характеристики двигателя « 117 С» : Тяга на режиме «полный форсаж» , кгс 14 500 Тяга на максимальном режиме, кгс 8800 Длина, мм 4990 Диаметр входа, мм 932

Основные характеристики двигателя « 117 С» : Тяга на режиме «полный форсаж» , кгс 14 500 Тяга на максимальном режиме, кгс 8800 Длина, мм 4990 Диаметр входа, мм 932

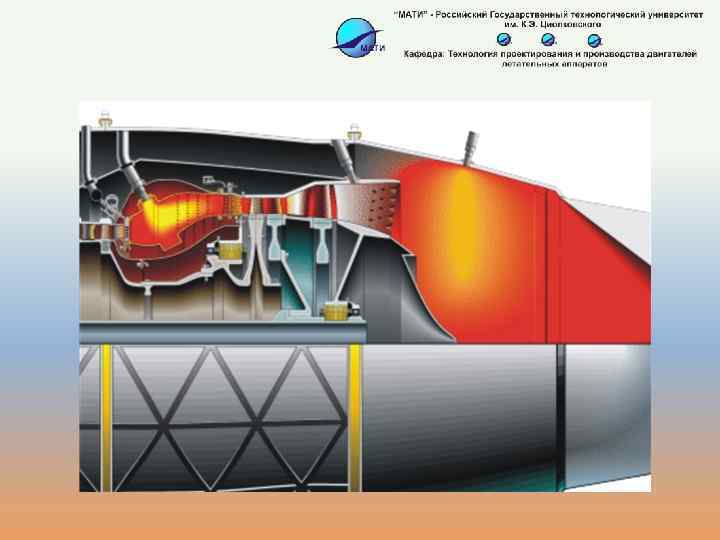

Макет двигателя шестого поколения

Макет двигателя шестого поколения

Прогресс в создании и совершенствовании газотурбинных двигателей в значительной мере определяется достижениями в области разработки эффективных материалов для изготовления их деталей и узлов. Новым поколениям авиационных газотурбинных двигателей необходимы материалы с рабочей температурой до 2000 С и прочностью при ней в 250 МПа, коэффициентом температурного расширения близким к нулю и ресурсом работы в сильно окислительной атмосфере до 1000 и более часов. Основными требованиями к материалам, используемым для изготовления деталей ГТД, являются: высокая удельная прочность, жаропрочность и жаростойкость, сопротивление коррозии, стабильность и воспроизводимость механических свойств, хорошая обрабатываемость современными методами заготовительного производства, размерной обработки, сварки и т. д. . Каждый вновь разработанный материал должен пройти через систему исследований и испытаний в условиях, приближенных к эксплуатационным, и на реальных изделиях.

Прогресс в создании и совершенствовании газотурбинных двигателей в значительной мере определяется достижениями в области разработки эффективных материалов для изготовления их деталей и узлов. Новым поколениям авиационных газотурбинных двигателей необходимы материалы с рабочей температурой до 2000 С и прочностью при ней в 250 МПа, коэффициентом температурного расширения близким к нулю и ресурсом работы в сильно окислительной атмосфере до 1000 и более часов. Основными требованиями к материалам, используемым для изготовления деталей ГТД, являются: высокая удельная прочность, жаропрочность и жаростойкость, сопротивление коррозии, стабильность и воспроизводимость механических свойств, хорошая обрабатываемость современными методами заготовительного производства, размерной обработки, сварки и т. д. . Каждый вновь разработанный материал должен пройти через систему исследований и испытаний в условиях, приближенных к эксплуатационным, и на реальных изделиях.

Узел и требования к нему Материалы, используемые для изготовления Вентилятор (винт) Вентилятор: Полимерные композиционные материалы или титановые сплавы. Предпочтительна слоистая Диапазон рабочих температур: ~ -40… 40° С, высокая структура материала прочность, малый вес, безопасность при разрушении вентилятора, сопротивление воздействию ударов (столкновения с птицами и проч. ) Детали узла вентилятора: Диапазон рабочих температур: 200… 300° С, высокие аэродинамические качества (всасывающее действие), компактность Компрессор Сплавы на никелевой основе, титановые сплавы, полимерные композиционные материалы Лопатки: Диапазон рабочих температур: 400… 650° С, усталостная Титановые сплавы, стали, сплавы на никелевой основе. прочность, сопротивление эрозии Диски: Диапазон рабочих температур: 400 - 650° С 1. Высокая прочность. 2. Сопротивление центробежным нагрузкам. 3. Сопротивление усталости. Титановые сплавы, сплавы на никелевой основе.

Узел и требования к нему Материалы, используемые для изготовления Вентилятор (винт) Вентилятор: Полимерные композиционные материалы или титановые сплавы. Предпочтительна слоистая Диапазон рабочих температур: ~ -40… 40° С, высокая структура материала прочность, малый вес, безопасность при разрушении вентилятора, сопротивление воздействию ударов (столкновения с птицами и проч. ) Детали узла вентилятора: Диапазон рабочих температур: 200… 300° С, высокие аэродинамические качества (всасывающее действие), компактность Компрессор Сплавы на никелевой основе, титановые сплавы, полимерные композиционные материалы Лопатки: Диапазон рабочих температур: 400… 650° С, усталостная Титановые сплавы, стали, сплавы на никелевой основе. прочность, сопротивление эрозии Диски: Диапазон рабочих температур: 400 - 650° С 1. Высокая прочность. 2. Сопротивление центробежным нагрузкам. 3. Сопротивление усталости. Титановые сплавы, сплавы на никелевой основе.

Камера сгорания Рабочая температура около 1550°С, сопротивление В настоящее время – сплавы на термическим ударам, сопротивление окислению и никелевой основе с жаростойкими газовой коррозии покрытиями, иногда с термобарьерными покрытиями и облицовкой керамикой. Керамокомпозиты в перспективе Турбина Диапазон рабочих температур: 550… 1095°, прочность при центробежных и осевых нагрузках, жаропрочность, сопротивление ползучести, жаростойкость, сопротивление термическим ударам Валы Диапазон рабочих температур: 50… 850°С, высокая прочность и жаропрочность Сопло Диапазон рабочих температур: 650… 1300°С, жаростойкость, сопротивление эрозионному воздействию газового потока Диски – сплавы на никелевой основе Лопатки – сплавы на никелевой основе с монокристаллической структурой с жаростойкими и термобарьерными покрытиями Высокопрочные стали и сплавы на никелевой и железо-никелевой основах Сплавы на никелевой основе с жаростойкими и термобарьерными покрытиями, титановые сплавы, керамокомпозиты

Камера сгорания Рабочая температура около 1550°С, сопротивление В настоящее время – сплавы на термическим ударам, сопротивление окислению и никелевой основе с жаростойкими газовой коррозии покрытиями, иногда с термобарьерными покрытиями и облицовкой керамикой. Керамокомпозиты в перспективе Турбина Диапазон рабочих температур: 550… 1095°, прочность при центробежных и осевых нагрузках, жаропрочность, сопротивление ползучести, жаростойкость, сопротивление термическим ударам Валы Диапазон рабочих температур: 50… 850°С, высокая прочность и жаропрочность Сопло Диапазон рабочих температур: 650… 1300°С, жаростойкость, сопротивление эрозионному воздействию газового потока Диски – сплавы на никелевой основе Лопатки – сплавы на никелевой основе с монокристаллической структурой с жаростойкими и термобарьерными покрытиями Высокопрочные стали и сплавы на никелевой и железо-никелевой основах Сплавы на никелевой основе с жаростойкими и термобарьерными покрытиями, титановые сплавы, керамокомпозиты

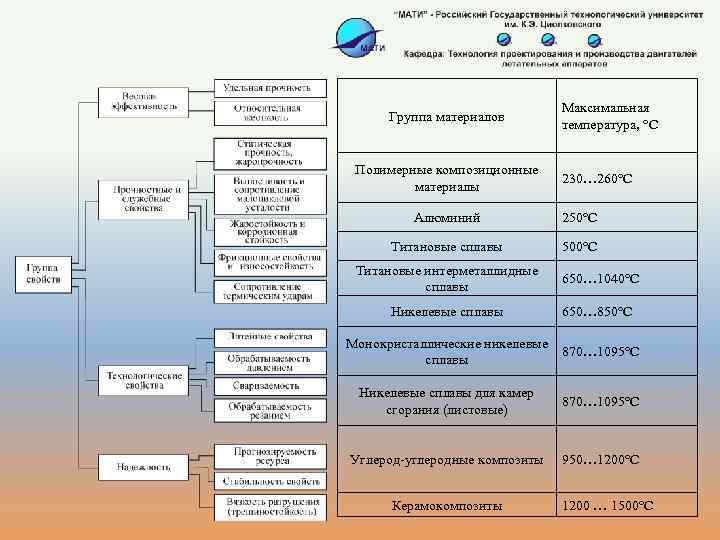

Группа материалов Полимерные композиционные материалы Максимальная температура, °С 230… 260°С Алюминий 250°С Титановые сплавы 500°С Титановые интерметаллидные сплавы 650… 1040°С Никелевые сплавы 650… 850°С Монокристаллические никелевые 870… 1095°С сплавы Никелевые сплавы для камер сгорания (листовые) 870… 1095°С Углерод-углеродные композиты 950… 1200°С Керамокомпозиты 1200 … 1500°С

Группа материалов Полимерные композиционные материалы Максимальная температура, °С 230… 260°С Алюминий 250°С Титановые сплавы 500°С Титановые интерметаллидные сплавы 650… 1040°С Никелевые сплавы 650… 850°С Монокристаллические никелевые 870… 1095°С сплавы Никелевые сплавы для камер сгорания (листовые) 870… 1095°С Углерод-углеродные композиты 950… 1200°С Керамокомпозиты 1200 … 1500°С

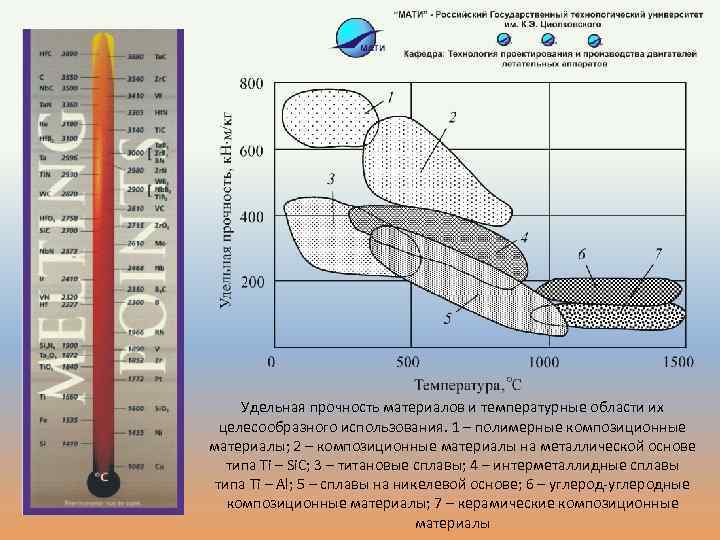

Удельная прочность материалов и температурные области их целесообразного использования. 1 – полимерные композиционные материалы; 2 – композиционные материалы на металлической основе типа Ti – Si. C; 3 – титановые сплавы; 4 – интерметаллидные сплавы типа Ti – Al; 5 – сплавы на никелевой основе; 6 – углерод-углеродные композиционные материалы; 7 – керамические композиционные материалы

Удельная прочность материалов и температурные области их целесообразного использования. 1 – полимерные композиционные материалы; 2 – композиционные материалы на металлической основе типа Ti – Si. C; 3 – титановые сплавы; 4 – интерметаллидные сплавы типа Ti – Al; 5 – сплавы на никелевой основе; 6 – углерод-углеродные композиционные материалы; 7 – керамические композиционные материалы

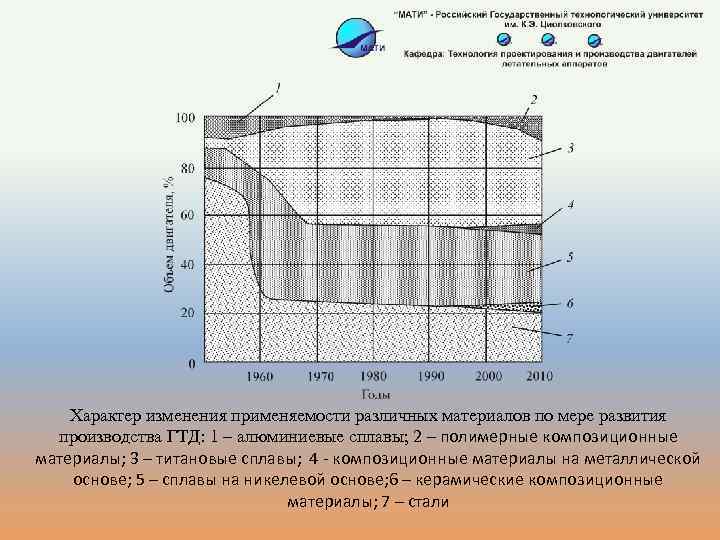

Характер изменения применяемости различных материалов по мере развития производства ГТД: 1 – алюминиевые сплавы; 2 – полимерные композиционные материалы; 3 – титановые сплавы; 4 - композиционные материалы на металлической основе; 5 – сплавы на никелевой основе; 6 – керамические композиционные материалы; 7 – стали

Характер изменения применяемости различных материалов по мере развития производства ГТД: 1 – алюминиевые сплавы; 2 – полимерные композиционные материалы; 3 – титановые сплавы; 4 - композиционные материалы на металлической основе; 5 – сплавы на никелевой основе; 6 – керамические композиционные материалы; 7 – стали

Основными материалами, используемыми в настоящее время для изготовления ГТД, являются: высокопрочные стали, титановые сплавы и сплавы на никелевой основе. Остальные материалы применяются значительно меньшей степени. В последние годы наметилась тенденция использования новых перспективных материалов. Среди этих материалов будущего, способных дать ускоряющий импульс развитию новой техники и технологиям, в особенности при создании конструкций авиационных и ракетно-космических систем XXI века, следует выделить интерметаллидные сплавы и композиционные материалы с углеродной и керамической матрицей (керамокомпозиты). Ожидается, что их использование для деталей и узлов двигательных установок позволит повысить удельный импульс двигателей на 25… 30% и обеспечит снижение веса конструкций до 40%. Материалы из интерметаллидов и керамокомпозитов в программах создания многоразовых систем предусматриваются в качестве основного конструкционного материала, составляющего более 50% веса конструкции. Одним из сдерживающих факторов быстрого распространения новых материалов является относительно высокая цена. Следует отметить, что важнейший (если не единственный) путь ее снижения, - совершенствование существующих и разработка новых экономичных, экологически чистых, ресурсосберегающих технологий производства.

Основными материалами, используемыми в настоящее время для изготовления ГТД, являются: высокопрочные стали, титановые сплавы и сплавы на никелевой основе. Остальные материалы применяются значительно меньшей степени. В последние годы наметилась тенденция использования новых перспективных материалов. Среди этих материалов будущего, способных дать ускоряющий импульс развитию новой техники и технологиям, в особенности при создании конструкций авиационных и ракетно-космических систем XXI века, следует выделить интерметаллидные сплавы и композиционные материалы с углеродной и керамической матрицей (керамокомпозиты). Ожидается, что их использование для деталей и узлов двигательных установок позволит повысить удельный импульс двигателей на 25… 30% и обеспечит снижение веса конструкций до 40%. Материалы из интерметаллидов и керамокомпозитов в программах создания многоразовых систем предусматриваются в качестве основного конструкционного материала, составляющего более 50% веса конструкции. Одним из сдерживающих факторов быстрого распространения новых материалов является относительно высокая цена. Следует отметить, что важнейший (если не единственный) путь ее снижения, - совершенствование существующих и разработка новых экономичных, экологически чистых, ресурсосберегающих технологий производства.

Каждый материал имеет определенный комплекс свойств определяющих его прочность, жесткость и обрабатываемость. Эти свойства определяют на основе системы механических и технологических испытаний, направленных на количественную оценку установленных стандартами и специальных характеристик. Механические свойства материалов, от уровня которых зависит их прочность и обрабатываемость, определяют при различных схемах нагружения (растяжение, сжатие, изгиб и др. ). Многообразие видов испытаний обусловлено многообразием условий нагружения реальных деталей и технологических процессов используемых для их изготовления. При механических испытаниях определяют характеристики прочности, пластичности, усталостной прочности, вязкости и трещиностойкости.

Каждый материал имеет определенный комплекс свойств определяющих его прочность, жесткость и обрабатываемость. Эти свойства определяют на основе системы механических и технологических испытаний, направленных на количественную оценку установленных стандартами и специальных характеристик. Механические свойства материалов, от уровня которых зависит их прочность и обрабатываемость, определяют при различных схемах нагружения (растяжение, сжатие, изгиб и др. ). Многообразие видов испытаний обусловлено многообразием условий нагружения реальных деталей и технологических процессов используемых для их изготовления. При механических испытаниях определяют характеристики прочности, пластичности, усталостной прочности, вязкости и трещиностойкости.

Характеристики жаропрочности Жаропрочностью называют способность материала сопротивляться деформациям и разрушению под действием внешних нагрузок при высоких температурах. При высоких температурах происходят процессы, оказывающие влияние на их механические свойства материалов: • возрастает диффузионная подвижность атомов; • изменяется структура и фазовый состав; • происходит рекристаллизация и исчезает упрочнение, созданное холодным пластическим деформированием. В общем случае эти процессы приводят к снижению механических свойств. Уменьшаются пределы упругости и текучести, временное сопротивление. Для оценки свойств материалов при высоких температурах используют характеристики жаропрочности: кратковременная прочность, предел ползучести, длительная прочность.

Характеристики жаропрочности Жаропрочностью называют способность материала сопротивляться деформациям и разрушению под действием внешних нагрузок при высоких температурах. При высоких температурах происходят процессы, оказывающие влияние на их механические свойства материалов: • возрастает диффузионная подвижность атомов; • изменяется структура и фазовый состав; • происходит рекристаллизация и исчезает упрочнение, созданное холодным пластическим деформированием. В общем случае эти процессы приводят к снижению механических свойств. Уменьшаются пределы упругости и текучести, временное сопротивление. Для оценки свойств материалов при высоких температурах используют характеристики жаропрочности: кратковременная прочность, предел ползучести, длительная прочность.

Сопротивление материалов ползучести характеризует условный предел ползучести: , т. е. напряжение которое при заданной температуре t за установленное время вызывает относительное удлинение . Например, означает, что при напряжении 210 МПа и температуре 900 С за 100 часов образец получил остаточную деформацию 0, 2% от начальной длины. Условный предел ползучести определяется по ГОСТ 3248 -81 с постоянной регистрацией величины деформации. Кратковременной прочностью: называют временное сопротивление материала при температуре испытаний t. Например, обозначение: означает, что значение временного сопротивления определено при температуре 1000 С. Эта характеристика используется для предварительной оценки жаростойкости материалов. При совместном воздействии напряжений и температуры наблюдается удлинение образца или детали в направлении действия напряжений. Это явление называют ползучестью.

Сопротивление материалов ползучести характеризует условный предел ползучести: , т. е. напряжение которое при заданной температуре t за установленное время вызывает относительное удлинение . Например, означает, что при напряжении 210 МПа и температуре 900 С за 100 часов образец получил остаточную деформацию 0, 2% от начальной длины. Условный предел ползучести определяется по ГОСТ 3248 -81 с постоянной регистрацией величины деформации. Кратковременной прочностью: называют временное сопротивление материала при температуре испытаний t. Например, обозначение: означает, что значение временного сопротивления определено при температуре 1000 С. Эта характеристика используется для предварительной оценки жаростойкости материалов. При совместном воздействии напряжений и температуры наблюдается удлинение образца или детали в направлении действия напряжений. Это явление называют ползучестью.

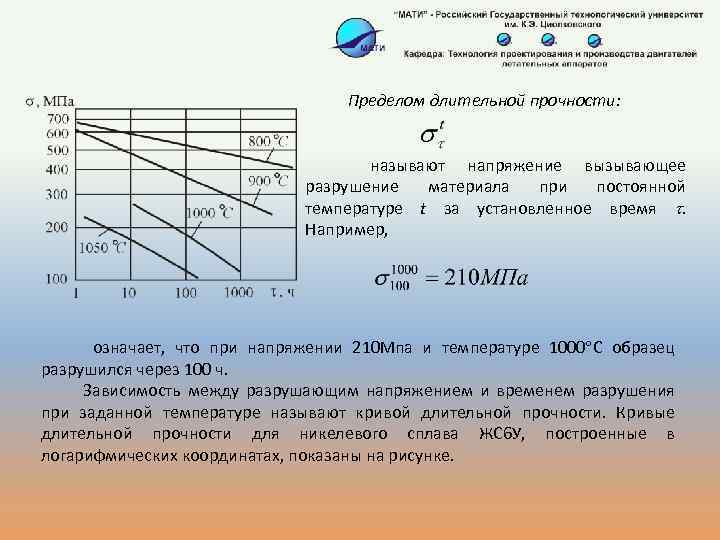

Пределом длительной прочности: называют напряжение вызывающее разрушение материала при постоянной температуре t за установленное время . Например, означает, что при напряжении 210 Мпа и температуре 1000 С образец разрушился через 100 ч. Зависимость между разрушающим напряжением и временем разрушения при заданной температуре называют кривой длительной прочности. Кривые длительной прочности для никелевого сплава ЖС 6 У, построенные в логарифмических координатах, показаны на рисунке.

Пределом длительной прочности: называют напряжение вызывающее разрушение материала при постоянной температуре t за установленное время . Например, означает, что при напряжении 210 Мпа и температуре 1000 С образец разрушился через 100 ч. Зависимость между разрушающим напряжением и временем разрушения при заданной температуре называют кривой длительной прочности. Кривые длительной прочности для никелевого сплава ЖС 6 У, построенные в логарифмических координатах, показаны на рисунке.

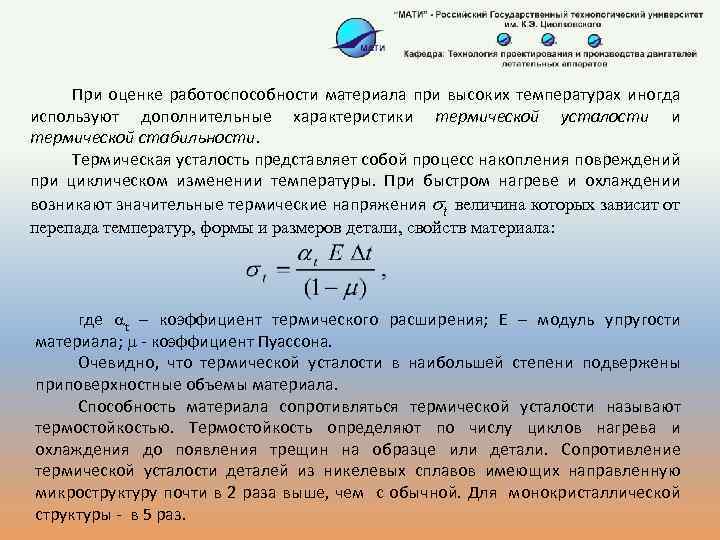

При оценке работоспособности материала при высоких температурах иногда используют дополнительные характеристики термической усталости и термической стабильности. Термическая усталость представляет собой процесс накопления повреждений при циклическом изменении температуры. При быстром нагреве и охлаждении возникают значительные термические напряжения t величина которых зависит от перепада температур, формы и размеров детали, свойств материала: где t – коэффициент термического расширения; E – модуль упругости материала; - коэффициент Пуассона. Очевидно, что термической усталости в наибольшей степени подвержены приповерхностные объемы материала. Способность материала сопротивляться термической усталости называют термостойкостью. Термостойкость определяют по числу циклов нагрева и охлаждения до появления трещин на образце или детали. Сопротивление термической усталости деталей из никелевых сплавов имеющих направленную микроструктуру почти в 2 раза выше, чем с обычной. Для монокристаллической структуры - в 5 раз.

При оценке работоспособности материала при высоких температурах иногда используют дополнительные характеристики термической усталости и термической стабильности. Термическая усталость представляет собой процесс накопления повреждений при циклическом изменении температуры. При быстром нагреве и охлаждении возникают значительные термические напряжения t величина которых зависит от перепада температур, формы и размеров детали, свойств материала: где t – коэффициент термического расширения; E – модуль упругости материала; - коэффициент Пуассона. Очевидно, что термической усталости в наибольшей степени подвержены приповерхностные объемы материала. Способность материала сопротивляться термической усталости называют термостойкостью. Термостойкость определяют по числу циклов нагрева и охлаждения до появления трещин на образце или детали. Сопротивление термической усталости деталей из никелевых сплавов имеющих направленную микроструктуру почти в 2 раза выше, чем с обычной. Для монокристаллической структуры - в 5 раз.

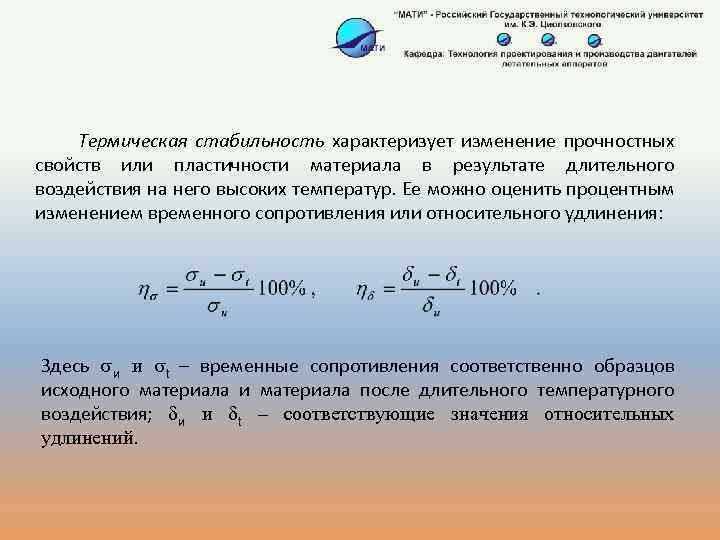

Термическая стабильность характеризует изменение прочностных свойств или пластичности материала в результате длительного воздействия на него высоких температур. Ее можно оценить процентным изменением временного сопротивления или относительного удлинения: Здесь и и t – временные сопротивления соответственно образцов исходного материала и материала после длительного температурного воздействия; и и t – соответствующие значения относительных удлинений.

Термическая стабильность характеризует изменение прочностных свойств или пластичности материала в результате длительного воздействия на него высоких температур. Ее можно оценить процентным изменением временного сопротивления или относительного удлинения: Здесь и и t – временные сопротивления соответственно образцов исходного материала и материала после длительного температурного воздействия; и и t – соответствующие значения относительных удлинений.

Свойства и особенности основных групп используемых и перспективных материалов Стали являются наиболее изученными и широко применяемыми конструкционными материалами современного машиностроения. В ГТД они используются для изготовления валов, зубчатых колес и деталей агрегатов, а также кольцевых деталей корпусов компрессора и турбины. В авиационном двигателестроении в основном используются легированные стали с в > 900 МПа. Широкое применение получили стали, упрочняемые термической и химикотермической обработкой. Железо является переходным металлом с плотностью 7, 874 г/см 3 и температурой плавления 1534 С. Оно имеет две кристаллические формы: до температуры 910 С решетку ОЦК ( -железо); в диапазоне от 910 до 1390 С решетку ГЦК ( - железо) ; при температурах от 1390 до 1534 С решетку ОЦК ( - железо). При температуре 770 С железо претерпевает магнитное превращение из ферромагнитного в паромагнитное. Паромагнитную модификацию железа в диапазоне температур 770… 910 С называют - железом.

Свойства и особенности основных групп используемых и перспективных материалов Стали являются наиболее изученными и широко применяемыми конструкционными материалами современного машиностроения. В ГТД они используются для изготовления валов, зубчатых колес и деталей агрегатов, а также кольцевых деталей корпусов компрессора и турбины. В авиационном двигателестроении в основном используются легированные стали с в > 900 МПа. Широкое применение получили стали, упрочняемые термической и химикотермической обработкой. Железо является переходным металлом с плотностью 7, 874 г/см 3 и температурой плавления 1534 С. Оно имеет две кристаллические формы: до температуры 910 С решетку ОЦК ( -железо); в диапазоне от 910 до 1390 С решетку ГЦК ( - железо) ; при температурах от 1390 до 1534 С решетку ОЦК ( - железо). При температуре 770 С железо претерпевает магнитное превращение из ферромагнитного в паромагнитное. Паромагнитную модификацию железа в диапазоне температур 770… 910 С называют - железом.

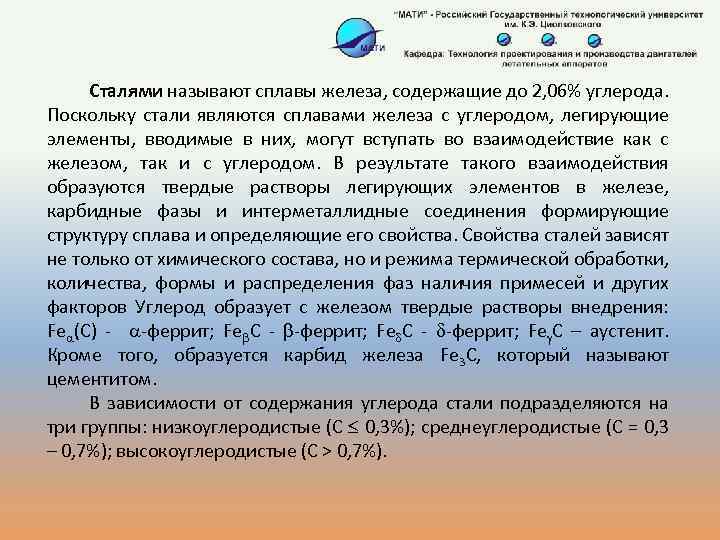

Сталями называют сплавы железа, содержащие до 2, 06% углерода. Поскольку стали являются сплавами железа с углеродом, легирующие элементы, вводимые в них, могут вступать во взаимодействие как с железом, так и с углеродом. В результате такого взаимодействия образуются твердые растворы легирующих элементов в железе, карбидные фазы и интерметаллидные соединения формирующие структуру сплава и определяющие его свойства. Свойства сталей зависят не только от химического состава, но и режима термической обработки, количества, формы и распределения фаз наличия примесей и других факторов Углерод образует с железом твердые растворы внедрения: Fe (C) - -феррит; Fe C - -феррит; Fe C – аустенит. Кроме того, образуется карбид железа Fe 3 C, который называют цементитом. В зависимости от содержания углерода стали подразделяются на три группы: низкоуглеродистые (С 0, 3%); среднеуглеродистые (С = 0, 3 – 0, 7%); высокоуглеродистые (С > 0, 7%).

Сталями называют сплавы железа, содержащие до 2, 06% углерода. Поскольку стали являются сплавами железа с углеродом, легирующие элементы, вводимые в них, могут вступать во взаимодействие как с железом, так и с углеродом. В результате такого взаимодействия образуются твердые растворы легирующих элементов в железе, карбидные фазы и интерметаллидные соединения формирующие структуру сплава и определяющие его свойства. Свойства сталей зависят не только от химического состава, но и режима термической обработки, количества, формы и распределения фаз наличия примесей и других факторов Углерод образует с железом твердые растворы внедрения: Fe (C) - -феррит; Fe C - -феррит; Fe C – аустенит. Кроме того, образуется карбид железа Fe 3 C, который называют цементитом. В зависимости от содержания углерода стали подразделяются на три группы: низкоуглеродистые (С 0, 3%); среднеуглеродистые (С = 0, 3 – 0, 7%); высокоуглеродистые (С > 0, 7%).

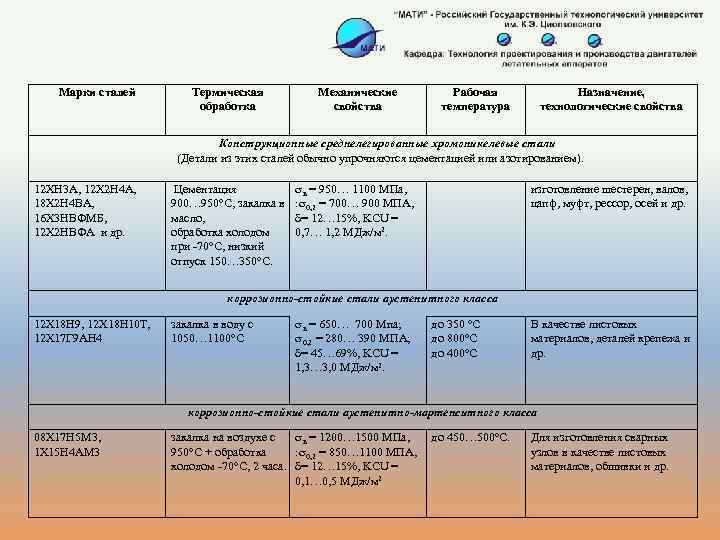

Марки сталей Термическая обработка Механические свойства Рабочая температура Назначение, технологические свойства Конструкционные среднелегированные хромоникелевые стали (Детали из этих сталей обычно упрочняются цементацией или азотированием). 12 ХН 3 А, 12 Х 2 Н 4 А, 18 Х 2 Н 4 ВА, 16 Х 3 НВФМБ, 12 Х 2 НВФА и др. Цементация 900… 950 С, закалка в масло, обработка холодом при -70 С, низкий отпуск 150… 350 С. в = 950… 1100 МПа, : 0, 2 = 700… 900 МПА, = 12… 15%, KCU = 0, 7… 1, 2 МДж/м 2. изготовление шестерен, валов, цапф, муфт, рессор, осей и др. коррозионно-стойкие стали аустенитного класса 12 Х 18 Н 9, 12 Х 18 Н 10 Т, 12 Х 17 Г 9 АН 4 закалка в воду с 1050… 1100 С в = 650… 700 Мпа; до 350 С 0, 2 = 280… 390 МПА; до 800 С = 45… 69%, KCU = до 400 С 1, 3… 3, 0 МДж/м 2. В качестве листовых материалов, деталей крепежа и др. коррозионно-стойкие стали аустенитно-мартенситного класса 08 Х 17 Н 5 М 3, 1 Х 15 Н 4 АМ 3 закалка на воздухе с в = 1200… 1500 МПа, до 450… 500 С. 950 С + обработка : 0, 2 = 850… 1100 МПА, холодом -70 С, 2 часа. = 12… 15%, KCU = 0, 1… 0, 5 МДж/м 2 Для изготовления сварных узлов в качестве листовых материалов, обшивки и др.

Марки сталей Термическая обработка Механические свойства Рабочая температура Назначение, технологические свойства Конструкционные среднелегированные хромоникелевые стали (Детали из этих сталей обычно упрочняются цементацией или азотированием). 12 ХН 3 А, 12 Х 2 Н 4 А, 18 Х 2 Н 4 ВА, 16 Х 3 НВФМБ, 12 Х 2 НВФА и др. Цементация 900… 950 С, закалка в масло, обработка холодом при -70 С, низкий отпуск 150… 350 С. в = 950… 1100 МПа, : 0, 2 = 700… 900 МПА, = 12… 15%, KCU = 0, 7… 1, 2 МДж/м 2. изготовление шестерен, валов, цапф, муфт, рессор, осей и др. коррозионно-стойкие стали аустенитного класса 12 Х 18 Н 9, 12 Х 18 Н 10 Т, 12 Х 17 Г 9 АН 4 закалка в воду с 1050… 1100 С в = 650… 700 Мпа; до 350 С 0, 2 = 280… 390 МПА; до 800 С = 45… 69%, KCU = до 400 С 1, 3… 3, 0 МДж/м 2. В качестве листовых материалов, деталей крепежа и др. коррозионно-стойкие стали аустенитно-мартенситного класса 08 Х 17 Н 5 М 3, 1 Х 15 Н 4 АМ 3 закалка на воздухе с в = 1200… 1500 МПа, до 450… 500 С. 950 С + обработка : 0, 2 = 850… 1100 МПА, холодом -70 С, 2 часа. = 12… 15%, KCU = 0, 1… 0, 5 МДж/м 2 Для изготовления сварных узлов в качестве листовых материалов, обшивки и др.

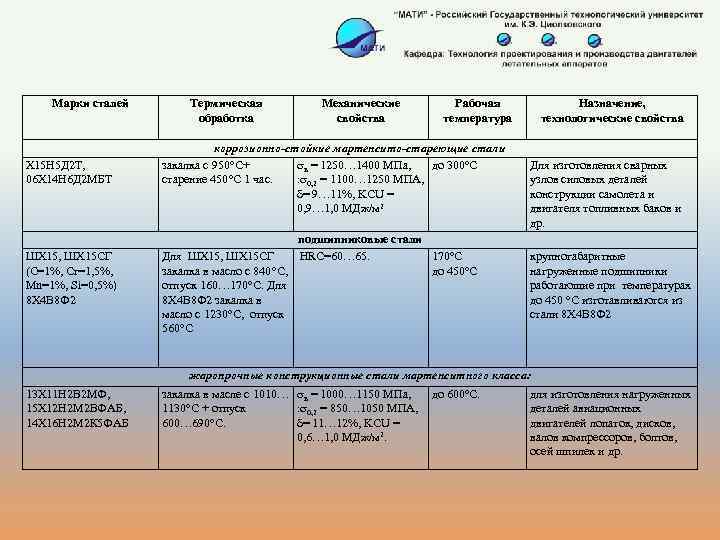

Марки сталей Термическая обработка Механические свойства Рабочая температура Х 15 Н 5 Д 2 Т, 06 Х 14 Н 6 Д 2 МБТ коррозионно-стойкие мартенсито-стареющие стали закалка с 950 С+ в = 1250… 1400 МПа, до 300 С старение 450 С 1 час. : 0, 2 = 1100… 1250 МПА, = 9… 11%, KCU = 0, 9… 1, 0 МДж/м 2 ШХ 15, ШХ 15 СГ (С=1%, Cr=1, 5%, Mn=1%, Si=0, 5%) 8 Х 4 В 8 Ф 2 подшипниковые стали Для ШХ 15, ШХ 15 СГ HRC=60… 65. 170 С закалка в масло с 840 С, до 450 С отпуск 160… 170 С. Для 8 Х 4 В 8 Ф 2 закалка в масло с 1230 С, отпуск 560 С Назначение, технологические свойства Для изготовления сварных узлов силовых деталей конструкции самолета и двигателя топливных баков и др. крупногабаритные нагруженные подшипники работающие при температурах до 450 С изготавливаются из стали 8 Х 4 В 8 Ф 2 жаропрочные конструкционные стали мартенситного класса: 13 Х 11 Н 2 В 2 МФ, 15 Х 12 Н 2 М 2 ВФАБ, 14 Х 16 Н 2 М 2 К 5 ФАБ закалка в масле с 1010… в = 1000… 1150 МПа, до 600 С. 1130 С + отпуск : 0, 2 = 850… 1050 МПА, 600… 690 С. = 11… 12%, KCU = 0, 6… 1, 0 МДж/м 2. для изготовления нагруженных деталей авиационных двигателей лопаток, дисков, валов компрессоров, болтов, осей шпилек и др.

Марки сталей Термическая обработка Механические свойства Рабочая температура Х 15 Н 5 Д 2 Т, 06 Х 14 Н 6 Д 2 МБТ коррозионно-стойкие мартенсито-стареющие стали закалка с 950 С+ в = 1250… 1400 МПа, до 300 С старение 450 С 1 час. : 0, 2 = 1100… 1250 МПА, = 9… 11%, KCU = 0, 9… 1, 0 МДж/м 2 ШХ 15, ШХ 15 СГ (С=1%, Cr=1, 5%, Mn=1%, Si=0, 5%) 8 Х 4 В 8 Ф 2 подшипниковые стали Для ШХ 15, ШХ 15 СГ HRC=60… 65. 170 С закалка в масло с 840 С, до 450 С отпуск 160… 170 С. Для 8 Х 4 В 8 Ф 2 закалка в масло с 1230 С, отпуск 560 С Назначение, технологические свойства Для изготовления сварных узлов силовых деталей конструкции самолета и двигателя топливных баков и др. крупногабаритные нагруженные подшипники работающие при температурах до 450 С изготавливаются из стали 8 Х 4 В 8 Ф 2 жаропрочные конструкционные стали мартенситного класса: 13 Х 11 Н 2 В 2 МФ, 15 Х 12 Н 2 М 2 ВФАБ, 14 Х 16 Н 2 М 2 К 5 ФАБ закалка в масле с 1010… в = 1000… 1150 МПа, до 600 С. 1130 С + отпуск : 0, 2 = 850… 1050 МПА, 600… 690 С. = 11… 12%, KCU = 0, 6… 1, 0 МДж/м 2. для изготовления нагруженных деталей авиационных двигателей лопаток, дисков, валов компрессоров, болтов, осей шпилек и др.

Титановые сплавы являются важнейшими конструкционными материалами, широко применяемыми в авиационной и космической технике, судостроении, химической промышленности и других отраслях. Титановые сплавы характеризуются высокой вязкостью и прочностью. Кроме того, они сравнительно хорошо обрабатываются традиционными способами механической обработки. Широкое применение титановых сплавов обусловлено: • Высокой прочностью при низком удельном весе (4, 51 г/см 3). В 1, 75 и 1, 97 раза легче железа и никеля, соответственно; • Коррозионной стойкостью в большинстве самых агрессивных сред (азотная и серная кислота, царская водка, сероводород, морская вода, влажная морская атмосфера и др. ). • Успехами в разработке технологий получения, литья, сварки, механической обработки и др. ; • Значительным содержанием в земной коре ( 0, 6%).

Титановые сплавы являются важнейшими конструкционными материалами, широко применяемыми в авиационной и космической технике, судостроении, химической промышленности и других отраслях. Титановые сплавы характеризуются высокой вязкостью и прочностью. Кроме того, они сравнительно хорошо обрабатываются традиционными способами механической обработки. Широкое применение титановых сплавов обусловлено: • Высокой прочностью при низком удельном весе (4, 51 г/см 3). В 1, 75 и 1, 97 раза легче железа и никеля, соответственно; • Коррозионной стойкостью в большинстве самых агрессивных сред (азотная и серная кислота, царская водка, сероводород, морская вода, влажная морская атмосфера и др. ). • Успехами в разработке технологий получения, литья, сварки, механической обработки и др. ; • Значительным содержанием в земной коре ( 0, 6%).

Недостатками титановых сплавов являются: • Склонность к солевой коррозии под напряжением при повышенных температурах (215… 550 С). • Активное взаимодействие с газами при повышенных и высоких температурах. Начиная с 400 С титан активно растворяет кислород ( до 15% от собственной массы), что приводит к увеличению хрупкости и потере термической стабильности. • Водородная хрупкость, которая проявляется при ударных и длительных статических нагрузках; • Низкие антифрикционные свойства и износостойкость, обусловленные тем, что на титане не образуется граничной смазочной пленки, препятствующей прямому контакту материалов при трении. Схватывание и задирообразование наблюдается при минимальных контактных нагрузках; • Титановые сплавы имеют почти в два раза более низкий модуль упругости (9, 85 104 – 10, 9 104 МПа) чем стали, что является недостатком, ограничивающим их применение в конструкциях требующих высокой жесткости. Титан плавится при температуре 1668 С. При температуре 882, 5 С он претерпевает полиморфное превращение из гексагональной плотноупакованной решетки ( - фаза) в объемно-центрированную кубическую решетку ( - фаза).

Недостатками титановых сплавов являются: • Склонность к солевой коррозии под напряжением при повышенных температурах (215… 550 С). • Активное взаимодействие с газами при повышенных и высоких температурах. Начиная с 400 С титан активно растворяет кислород ( до 15% от собственной массы), что приводит к увеличению хрупкости и потере термической стабильности. • Водородная хрупкость, которая проявляется при ударных и длительных статических нагрузках; • Низкие антифрикционные свойства и износостойкость, обусловленные тем, что на титане не образуется граничной смазочной пленки, препятствующей прямому контакту материалов при трении. Схватывание и задирообразование наблюдается при минимальных контактных нагрузках; • Титановые сплавы имеют почти в два раза более низкий модуль упругости (9, 85 104 – 10, 9 104 МПа) чем стали, что является недостатком, ограничивающим их применение в конструкциях требующих высокой жесткости. Титан плавится при температуре 1668 С. При температуре 882, 5 С он претерпевает полиморфное превращение из гексагональной плотноупакованной решетки ( - фаза) в объемно-центрированную кубическую решетку ( - фаза).

Титановые сплавы принято делить на пять групп: • - сплавы ВТ 1 -00, ВТ 1 -0, ВТ 5 -1; • Псевдо - сплавы ОТ 4 -0, ОТ 4 -1, ВТ 4, ОТ 4 -2, ВТ 18, ВТ 20; • Двухфазные ( + ) – сплавы ВТ 6, ВТ 3 -1, ВТ 8, ВТ 9, ВТ 14; ВТ 16, ВТ 23, ВТ 33; • ( + ) –сплавы переходного класса ВТ 22, ВТ 30; • –сплавы ВТ 15, ВТ 32, 4210 (67%Ti +33%Mo); - сплавы и псевдо - сплавы не упрочняются термической обработкой и их применяют в отожженном состоянии. ( + ) –сплавы и - сплавы упрочняются при термической обработке (закалка + старение) с образованием «титанового мартенсита» . Максимальный эффект термической обработки достигается для ( + ) –сплавов переходного класса. По способу получения заготовок титановые сплавы разделяют на деформируемые и литейные. Деформируемые сплавы (заготовки получают методами пластического деформирования) дополнительно делят на: - сплавы повышенной пластичности ВТ 1 -0, ОТ 4 -1, ( >20%, в 600 МПа); - сплавы средней прочности ВТ 5 -1, ВТ 4, ВТ 16, ВТ 20, ( в 600 - 1000 МПа); - высокопрочные титановые сплавы ВТ 14, ВТ 22, ВТ 23, ВТ 15, ( в 1000 - 1500 МПа); - жаропрочные титановые сплавы ВТ 3 -1, ВТ 9, ВТ 18, ВТ 25, ( в 1000 - 1500 МПа); По разработке и производству титановых сплавов наша страна занимает лидирующее место в мире.

Титановые сплавы принято делить на пять групп: • - сплавы ВТ 1 -00, ВТ 1 -0, ВТ 5 -1; • Псевдо - сплавы ОТ 4 -0, ОТ 4 -1, ВТ 4, ОТ 4 -2, ВТ 18, ВТ 20; • Двухфазные ( + ) – сплавы ВТ 6, ВТ 3 -1, ВТ 8, ВТ 9, ВТ 14; ВТ 16, ВТ 23, ВТ 33; • ( + ) –сплавы переходного класса ВТ 22, ВТ 30; • –сплавы ВТ 15, ВТ 32, 4210 (67%Ti +33%Mo); - сплавы и псевдо - сплавы не упрочняются термической обработкой и их применяют в отожженном состоянии. ( + ) –сплавы и - сплавы упрочняются при термической обработке (закалка + старение) с образованием «титанового мартенсита» . Максимальный эффект термической обработки достигается для ( + ) –сплавов переходного класса. По способу получения заготовок титановые сплавы разделяют на деформируемые и литейные. Деформируемые сплавы (заготовки получают методами пластического деформирования) дополнительно делят на: - сплавы повышенной пластичности ВТ 1 -0, ОТ 4 -1, ( >20%, в 600 МПа); - сплавы средней прочности ВТ 5 -1, ВТ 4, ВТ 16, ВТ 20, ( в 600 - 1000 МПа); - высокопрочные титановые сплавы ВТ 14, ВТ 22, ВТ 23, ВТ 15, ( в 1000 - 1500 МПа); - жаропрочные титановые сплавы ВТ 3 -1, ВТ 9, ВТ 18, ВТ 25, ( в 1000 - 1500 МПа); По разработке и производству титановых сплавов наша страна занимает лидирующее место в мире.

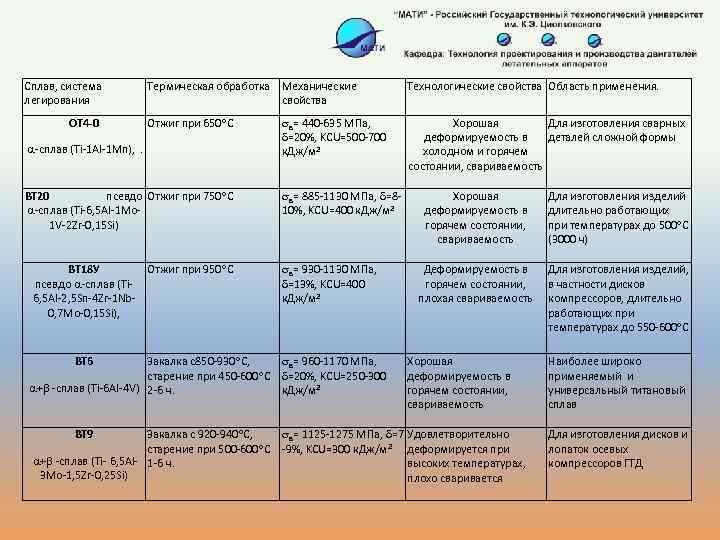

Сплав, система легирования ОТ 4 -0 Термическая обработка Механические свойства Отжиг при 650 С -сплав (Ti-1 Al-1 Mn), . ВТ 20 псевдо Отжиг при 750 С -сплав (Ti-6, 5 Al-1 Mo 1 V-2 Zr-0, 15 Si) ВТ 18 У Отжиг при 950 С псевдо -сплав (Ti 6, 5 Al-2, 5 Sn-4 Zr-1 Nb 0, 7 Mo-0, 15 Si), в= 440 -635 МПа, =20%, KCU=500 -700 к. Дж/м 2 в= 885 -1130 МПа, =810%, KCU=400 к. Дж/м 2 в= 930 -1130 МПа, =13%, KCU=400 к. Дж/м 2 Закалка с850 -930 С, в= 960 -1170 МПа, старение при 450 -600 С =20%, KCU=250 -300 + -сплав (Ti-6 Al-4 V) 2 -6 ч. к. Дж/м 2 ВТ 6 Технологические свойства Область применения. Хорошая Для изготовления сварных деформируемость в деталей сложной формы холодном и горячем состоянии, свариваемость Хорошая деформируемость в горячем состоянии, свариваемость Для изготовления изделий длительно работающих при температурах до 500 С (3000 ч) Деформируемость в горячем состоянии, плохая свариваемость Для изготовления изделий, в частности дисков компрессоров, длительно работающих при температурах до 550 -600 С Хорошая деформируемость в горячем состоянии, свариваемость Закалка с 920 -940 С, в= 1125 -1275 МПа, =7 Удовлетворительно старение при 500 -600 С -9%, KCU=300 к. Дж/м 2 деформируется при + -сплав (Ti- 6, 5 Al- 1 -6 ч. высоких температурах, 3 Mo-1, 5 Zr-0, 25 Si) плохо сваривается ВТ 9 Наиболее широко применяемый и универсальный титановый сплав Для изготовления дисков и лопаток осевых компрессоров ГТД

Сплав, система легирования ОТ 4 -0 Термическая обработка Механические свойства Отжиг при 650 С -сплав (Ti-1 Al-1 Mn), . ВТ 20 псевдо Отжиг при 750 С -сплав (Ti-6, 5 Al-1 Mo 1 V-2 Zr-0, 15 Si) ВТ 18 У Отжиг при 950 С псевдо -сплав (Ti 6, 5 Al-2, 5 Sn-4 Zr-1 Nb 0, 7 Mo-0, 15 Si), в= 440 -635 МПа, =20%, KCU=500 -700 к. Дж/м 2 в= 885 -1130 МПа, =810%, KCU=400 к. Дж/м 2 в= 930 -1130 МПа, =13%, KCU=400 к. Дж/м 2 Закалка с850 -930 С, в= 960 -1170 МПа, старение при 450 -600 С =20%, KCU=250 -300 + -сплав (Ti-6 Al-4 V) 2 -6 ч. к. Дж/м 2 ВТ 6 Технологические свойства Область применения. Хорошая Для изготовления сварных деформируемость в деталей сложной формы холодном и горячем состоянии, свариваемость Хорошая деформируемость в горячем состоянии, свариваемость Для изготовления изделий длительно работающих при температурах до 500 С (3000 ч) Деформируемость в горячем состоянии, плохая свариваемость Для изготовления изделий, в частности дисков компрессоров, длительно работающих при температурах до 550 -600 С Хорошая деформируемость в горячем состоянии, свариваемость Закалка с 920 -940 С, в= 1125 -1275 МПа, =7 Удовлетворительно старение при 500 -600 С -9%, KCU=300 к. Дж/м 2 деформируется при + -сплав (Ti- 6, 5 Al- 1 -6 ч. высоких температурах, 3 Mo-1, 5 Zr-0, 25 Si) плохо сваривается ВТ 9 Наиболее широко применяемый и универсальный титановый сплав Для изготовления дисков и лопаток осевых компрессоров ГТД

Сплав, система легирования ВТ 16 Термическая обработка Механические свойства Закалка с 780 -830 С, в= 890 -1100 МПа, старение при 560 -580 С =20%, KCU=500 -700 + -сплав (Ti-3 Al- 2 -6 ч. к. Дж/м 2 4, 5 V-5 Mo) Технологические свойства Хорошая деформируемость в холодном и горячем состоянии ВТ 25 У Двойной отжиг: 960 С, в= 1160 МПа, =13%, Удовлетворительно + -сплав (Ti-6, 5 Al- 3 ч + 550 С, 6 ч. KCU=300 -400 к. Дж/м 2 деформируется при 1, 8 Sn-4 Zr-4 Mo-1 Wвысоких температурах 0, 2 Si), ВТ 22 Закалка с 720 -780 С, в= 1150 -1450 МПа, Хорошая старение при 480 -600 С =6 -7%, KCU=180 - деформируемость в сплав переходного 4 -10 ч. 200 к. Дж/м 2 горячем состоянии, класса (Ti-5 Al-5 Moудовлетворительная 5 V-1 Cr-1 Fe) свариваемость ВТ 35 Закалка с 780 -820 С, в= 830 -1275 МПа, Хорошая псевдо -сплав (Ti- старение при 500 -550 С =18 -4%, KCU=500 - деформируемость в 15 V-3 Cr-3 Al-3 Sn-1 Zr- 4 -6 ч. 700 к. Дж/м 2 холодном и горячем 1 Mo) состоянии Детали авиадвигателя Диски компрессора Лопатки ротора компрессора Детали статора, кожух Область применения. Детали крепежа (болты, заклепки и др. ), в том числе с резьбами, получаемыми накатыванием Для изготовления дисков и лопаток осевых компрессоров ГТД Высоконагруженные детали работающие при температурах 350… 400 С Для изготовления деталей из листовых материалов, крепежа Рекомендуемый температурный интервал применения сплавов, С 50 – 350 300 - 500 450 - 550 - 600 Вентилятор КНД КВД ВТ 6, ВТ 8 -1, ВТ 22 ВТ 8 -1 ВТ 25 У ВТ 6, ВТ 8 М-1, ВТ 22 ВТ 8 М-1 ВТ 25 У ВТ 18 У ВТ 6 ВТ 20 - -

Сплав, система легирования ВТ 16 Термическая обработка Механические свойства Закалка с 780 -830 С, в= 890 -1100 МПа, старение при 560 -580 С =20%, KCU=500 -700 + -сплав (Ti-3 Al- 2 -6 ч. к. Дж/м 2 4, 5 V-5 Mo) Технологические свойства Хорошая деформируемость в холодном и горячем состоянии ВТ 25 У Двойной отжиг: 960 С, в= 1160 МПа, =13%, Удовлетворительно + -сплав (Ti-6, 5 Al- 3 ч + 550 С, 6 ч. KCU=300 -400 к. Дж/м 2 деформируется при 1, 8 Sn-4 Zr-4 Mo-1 Wвысоких температурах 0, 2 Si), ВТ 22 Закалка с 720 -780 С, в= 1150 -1450 МПа, Хорошая старение при 480 -600 С =6 -7%, KCU=180 - деформируемость в сплав переходного 4 -10 ч. 200 к. Дж/м 2 горячем состоянии, класса (Ti-5 Al-5 Moудовлетворительная 5 V-1 Cr-1 Fe) свариваемость ВТ 35 Закалка с 780 -820 С, в= 830 -1275 МПа, Хорошая псевдо -сплав (Ti- старение при 500 -550 С =18 -4%, KCU=500 - деформируемость в 15 V-3 Cr-3 Al-3 Sn-1 Zr- 4 -6 ч. 700 к. Дж/м 2 холодном и горячем 1 Mo) состоянии Детали авиадвигателя Диски компрессора Лопатки ротора компрессора Детали статора, кожух Область применения. Детали крепежа (болты, заклепки и др. ), в том числе с резьбами, получаемыми накатыванием Для изготовления дисков и лопаток осевых компрессоров ГТД Высоконагруженные детали работающие при температурах 350… 400 С Для изготовления деталей из листовых материалов, крепежа Рекомендуемый температурный интервал применения сплавов, С 50 – 350 300 - 500 450 - 550 - 600 Вентилятор КНД КВД ВТ 6, ВТ 8 -1, ВТ 22 ВТ 8 -1 ВТ 25 У ВТ 6, ВТ 8 М-1, ВТ 22 ВТ 8 М-1 ВТ 25 У ВТ 18 У ВТ 6 ВТ 20 - -

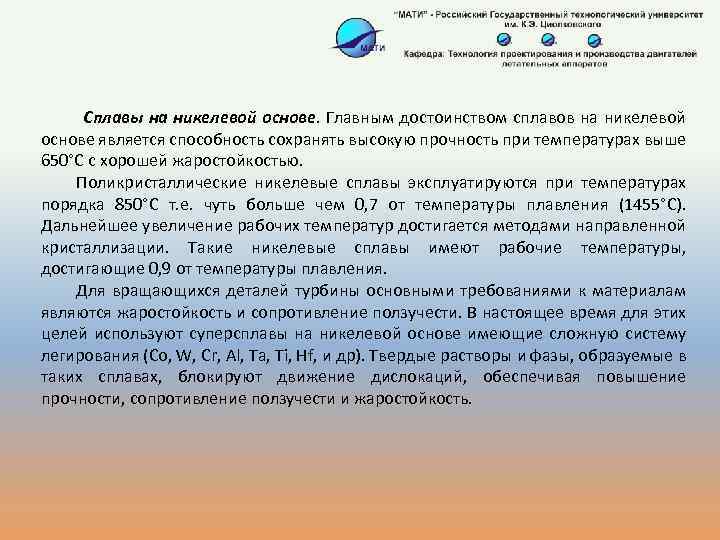

Сплавы на никелевой основе. Главным достоинством сплавов на никелевой основе является способность сохранять высокую прочность при температурах выше 650°C с хорошей жаростойкостью. Поликристаллические никелевые сплавы эксплуатируются при температурах порядка 850°C т. е. чуть больше чем 0, 7 от температуры плавления (1455°C). Дальнейшее увеличение рабочих температур достигается методами направленной кристаллизации. Такие никелевые сплавы имеют рабочие температуры, достигающие 0, 9 от температуры плавления. Для вращающихся деталей турбины основными требованиями к материалам являются жаростойкость и сопротивление ползучести. В настоящее время для этих целей используют суперсплавы на никелевой основе имеющие сложную систему легирования (Co, W, Cr, Al, Ta, Ti, Hf, и др). Твердые растворы и фазы, образуемые в таких сплавах, блокируют движение дислокаций, обеспечивая повышение прочности, сопротивление ползучести и жаростойкость.

Сплавы на никелевой основе. Главным достоинством сплавов на никелевой основе является способность сохранять высокую прочность при температурах выше 650°C с хорошей жаростойкостью. Поликристаллические никелевые сплавы эксплуатируются при температурах порядка 850°C т. е. чуть больше чем 0, 7 от температуры плавления (1455°C). Дальнейшее увеличение рабочих температур достигается методами направленной кристаллизации. Такие никелевые сплавы имеют рабочие температуры, достигающие 0, 9 от температуры плавления. Для вращающихся деталей турбины основными требованиями к материалам являются жаростойкость и сопротивление ползучести. В настоящее время для этих целей используют суперсплавы на никелевой основе имеющие сложную систему легирования (Co, W, Cr, Al, Ta, Ti, Hf, и др). Твердые растворы и фазы, образуемые в таких сплавах, блокируют движение дислокаций, обеспечивая повышение прочности, сопротивление ползучести и жаростойкость.

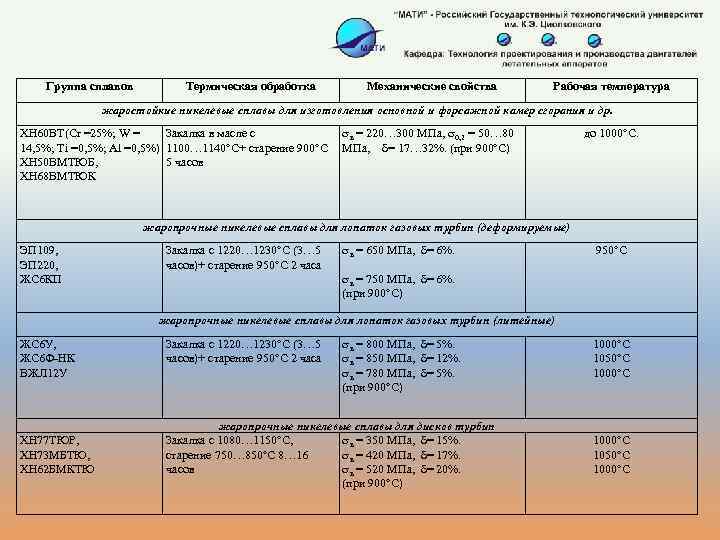

Группа сплавов Термическая обработка Механические свойства Рабочая температура жаростойкие никелевые сплавы для изготовления основной и форсажной камер сгорания и др. ХН 60 ВТ(Cr =25%; W = Закалка в масле с в = 220… 300 МПа, 0, 2 = 50… 80 14, 5%; Ti =0, 5%; Al =0, 5%) 1100… 1140 С+ старение 900 С МПа, = 17… 32%. (при 900 С) ХН 50 ВМТЮБ, 5 часов ХН 68 ВМТЮК до 1000 С. жаропрочные никелевые сплавы для лопаток газовых турбин (деформируемые) ЭП 109, ЭП 220, ЖС 6 КП Закалка с 1220… 1230 С (3… 5 часов)+ старение 950 С 2 часа в = 650 МПа, = 6%. в = 750 МПа, = 6%. (при 900 С) 950 С жаропрочные никелевые сплавы для лопаток газовых турбин (литейные) ЖС 6 У, ЖС 6 Ф-НК ВЖЛ 12 У ХН 77 ТЮР, ХН 73 МБТЮ, ХН 62 БМКТЮ Закалка с 1220… 1230 С (3… 5 часов)+ старение 950 С 2 часа в = 800 МПа, = 5%. в = 850 МПа, = 12%. в = 780 МПа, = 5%. (при 900 С) жаропрочные никелевые сплавы для дисков турбин Закалка с 1080… 1150 С, в = 350 МПа, = 15%. старение 750… 850 С 8… 16 в = 420 МПа, = 17%. часов в = 520 МПа, = 20%. (при 900 С) 1000 С 1050 С 1000 С

Группа сплавов Термическая обработка Механические свойства Рабочая температура жаростойкие никелевые сплавы для изготовления основной и форсажной камер сгорания и др. ХН 60 ВТ(Cr =25%; W = Закалка в масле с в = 220… 300 МПа, 0, 2 = 50… 80 14, 5%; Ti =0, 5%; Al =0, 5%) 1100… 1140 С+ старение 900 С МПа, = 17… 32%. (при 900 С) ХН 50 ВМТЮБ, 5 часов ХН 68 ВМТЮК до 1000 С. жаропрочные никелевые сплавы для лопаток газовых турбин (деформируемые) ЭП 109, ЭП 220, ЖС 6 КП Закалка с 1220… 1230 С (3… 5 часов)+ старение 950 С 2 часа в = 650 МПа, = 6%. в = 750 МПа, = 6%. (при 900 С) 950 С жаропрочные никелевые сплавы для лопаток газовых турбин (литейные) ЖС 6 У, ЖС 6 Ф-НК ВЖЛ 12 У ХН 77 ТЮР, ХН 73 МБТЮ, ХН 62 БМКТЮ Закалка с 1220… 1230 С (3… 5 часов)+ старение 950 С 2 часа в = 800 МПа, = 5%. в = 850 МПа, = 12%. в = 780 МПа, = 5%. (при 900 С) жаропрочные никелевые сплавы для дисков турбин Закалка с 1080… 1150 С, в = 350 МПа, = 15%. старение 750… 850 С 8… 16 в = 420 МПа, = 17%. часов в = 520 МПа, = 20%. (при 900 С) 1000 С 1050 С 1000 С

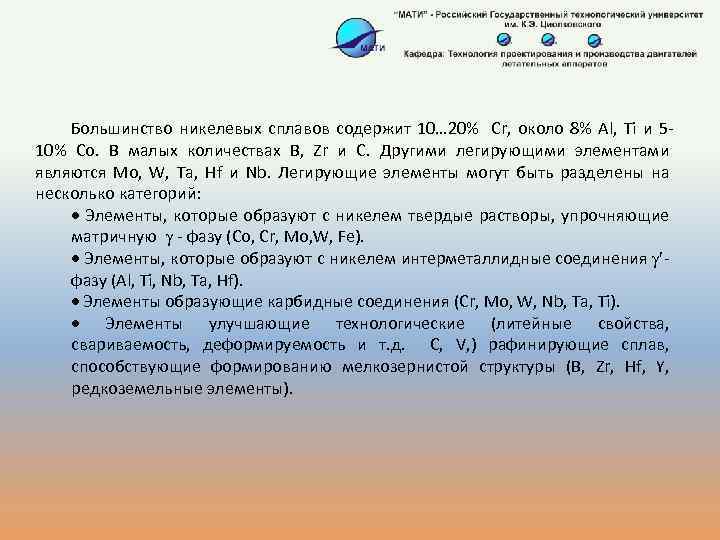

Большинство никелевых сплавов содержит 10… 20% Cr, около 8% Al, Ti и 510% Co. В малых количествах B, Zr и C. Другими легирующими элементами являются Mo, W, Ta, Hf и Nb. Легирующие элементы могут быть разделены на несколько категорий: Элементы, которые образуют с никелем твердые растворы, упрочняющие матричную - фазу (Co, Cr, Mo, W, Fe). Элементы, которые образуют с никелем интерметаллидные соединения - фазу (Al, Ti, Nb, Ta, Hf). Элементы образующие карбидные соединения (Cr, Mo, W, Nb, Ta, Ti). Элементы улучшающие технологические (литейные свойства, свариваемость, деформируемость и т. д. С, V, ) рафинирующие сплав, способствующие формированию мелкозернистой структуры (В, Zr, Hf, Y, редкоземельные элементы).

Большинство никелевых сплавов содержит 10… 20% Cr, около 8% Al, Ti и 510% Co. В малых количествах B, Zr и C. Другими легирующими элементами являются Mo, W, Ta, Hf и Nb. Легирующие элементы могут быть разделены на несколько категорий: Элементы, которые образуют с никелем твердые растворы, упрочняющие матричную - фазу (Co, Cr, Mo, W, Fe). Элементы, которые образуют с никелем интерметаллидные соединения - фазу (Al, Ti, Nb, Ta, Hf). Элементы образующие карбидные соединения (Cr, Mo, W, Nb, Ta, Ti). Элементы улучшающие технологические (литейные свойства, свариваемость, деформируемость и т. д. С, V, ) рафинирующие сплав, способствующие формированию мелкозернистой структуры (В, Zr, Hf, Y, редкоземельные элементы).

Основными фазами, присутствующими в никелевых сплавах являются: - фаза: имеет кубическую гранецентрированную решетку. Обычно представляет собой твердый раствор с такими элементами как Co, Cr, Mo и W. - фаза: основная упрочняющая фаза никелевых сплавов типа Ni 3(Al, Ti), когерентно связана с - фазой. Интересно, что предел текучести - фазы увеличивается с увеличением температуры начиная с 650 o. C. - фаза является достаточно вязкой, что придает сплаву жаростойкость и прочность без охрупчивания материала. Увеличение объемной доли - фазы повышает жаростойкость. В современных сплавах доля - фазы достигает 70%. Имеется множество факторов определяющих упрочняющий эффект - фазы. Это размер ее частиц, содержание легирующих элементов, объемная доля и т. д. Карбидные фазы: Содержание углерода в никелевых сплавах составляет 0, 05 -0, 2%. При его взаимодействии с карбидообразующими элементами образуются карбиды типа (Ti. C, Ta. C, илиr Hf. C). При последующей термической обработке эти исходные карбиды преобразуются формы с меньшим содержанием углерода, такие как Mе 23 C 6 и Mе 6 C, которые имеют тенденцию к выделению на границах зерен. Результатом этого является увеличение прочности на растяжение при высоких температурах. Топологические плотноупакованные фазы: К ним относятся - фаза, фазы Лавеса. Эти фазы в отличие от выделяются в форме пластин. На металлографических шлифах они видны как иглы. Фазы пластинчатой формы негативно сказываются на механических свойствах никелевых сплавов, в частности, вязкости и сопротивлении ползучести и способствуют инициированию трещин, вследствие своей хрупкости.

Основными фазами, присутствующими в никелевых сплавах являются: - фаза: имеет кубическую гранецентрированную решетку. Обычно представляет собой твердый раствор с такими элементами как Co, Cr, Mo и W. - фаза: основная упрочняющая фаза никелевых сплавов типа Ni 3(Al, Ti), когерентно связана с - фазой. Интересно, что предел текучести - фазы увеличивается с увеличением температуры начиная с 650 o. C. - фаза является достаточно вязкой, что придает сплаву жаростойкость и прочность без охрупчивания материала. Увеличение объемной доли - фазы повышает жаростойкость. В современных сплавах доля - фазы достигает 70%. Имеется множество факторов определяющих упрочняющий эффект - фазы. Это размер ее частиц, содержание легирующих элементов, объемная доля и т. д. Карбидные фазы: Содержание углерода в никелевых сплавах составляет 0, 05 -0, 2%. При его взаимодействии с карбидообразующими элементами образуются карбиды типа (Ti. C, Ta. C, илиr Hf. C). При последующей термической обработке эти исходные карбиды преобразуются формы с меньшим содержанием углерода, такие как Mе 23 C 6 и Mе 6 C, которые имеют тенденцию к выделению на границах зерен. Результатом этого является увеличение прочности на растяжение при высоких температурах. Топологические плотноупакованные фазы: К ним относятся - фаза, фазы Лавеса. Эти фазы в отличие от выделяются в форме пластин. На металлографических шлифах они видны как иглы. Фазы пластинчатой формы негативно сказываются на механических свойствах никелевых сплавов, в частности, вязкости и сопротивлении ползучести и способствуют инициированию трещин, вследствие своей хрупкости.

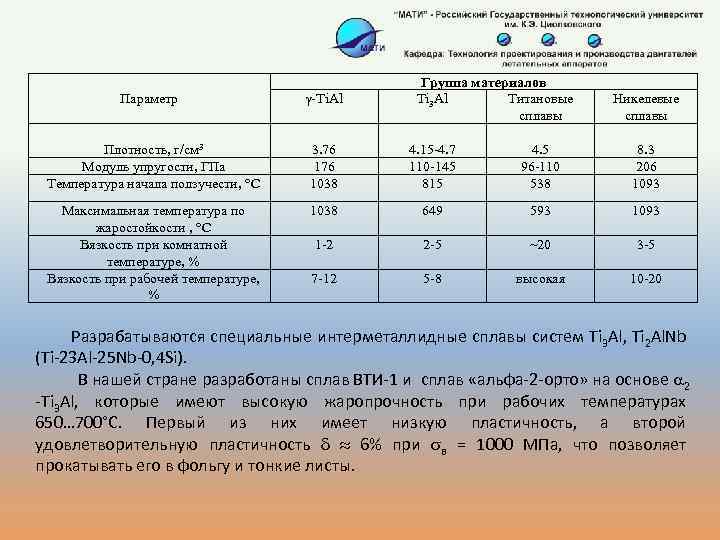

Интерметаллидные сплавы. Интерметаллиды (химические соединения металлов), занимающие по своей структуре промежуточное положение между металлами и керамикой, имеют сложную кристаллическую структуру с наличием в межатомных связях до 30% ковалентной составляющей, что и определяет их уникальные физико-механические свойства. Интерметаллидные сплавы на основе соединения -Ti. Al представляют значительный интерес для изготовления деталей работающих в интервале температур 600… 800 С в качестве замены применяемых в настоящее время никелевых сплавов. Сплавы -Ti. Al планируется использовать для лопаток турбины низкого давления, компонентов сопла, деталей корпусов сверхзвуковых двигателей (NASA Glenn Research Center). По сравнению с никелевыми сплавами они имеют на 45… 55% меньшую плотность при высоких прочностных свойствах. Их недостатком является низкая пластичность при комнатной температуре. Эта проблема решается дополнительным легированием, в частности, Nb с образованием двухфазных структур с удовлетворительной пластичностью, например, сплав Ti-46, 5 Al-3 Nb-2 Cr-0. 2 W. В настоящее время уже разработаны интерметаллидные сплавы, обеспечивающие необходимый для высокотемпературной и низкотемпературной эксплуатации комплекс свойств (усталостная прочность, сопротивление ползучести и окислению).

Интерметаллидные сплавы. Интерметаллиды (химические соединения металлов), занимающие по своей структуре промежуточное положение между металлами и керамикой, имеют сложную кристаллическую структуру с наличием в межатомных связях до 30% ковалентной составляющей, что и определяет их уникальные физико-механические свойства. Интерметаллидные сплавы на основе соединения -Ti. Al представляют значительный интерес для изготовления деталей работающих в интервале температур 600… 800 С в качестве замены применяемых в настоящее время никелевых сплавов. Сплавы -Ti. Al планируется использовать для лопаток турбины низкого давления, компонентов сопла, деталей корпусов сверхзвуковых двигателей (NASA Glenn Research Center). По сравнению с никелевыми сплавами они имеют на 45… 55% меньшую плотность при высоких прочностных свойствах. Их недостатком является низкая пластичность при комнатной температуре. Эта проблема решается дополнительным легированием, в частности, Nb с образованием двухфазных структур с удовлетворительной пластичностью, например, сплав Ti-46, 5 Al-3 Nb-2 Cr-0. 2 W. В настоящее время уже разработаны интерметаллидные сплавы, обеспечивающие необходимый для высокотемпературной и низкотемпературной эксплуатации комплекс свойств (усталостная прочность, сопротивление ползучести и окислению).

Параметр -Ti. Al Группа материалов Ti 3 Al Титановые сплавы Никелевые сплавы Плотность, г/см 3 Модуль упругости, ГПа Температура начала ползучести, °C 3. 76 1038 4. 15 -4. 7 110 -145 815 4. 5 96 -110 538 8. 3 206 1093 Максимальная температура по жаростойкости , °C Вязкость при комнатной температуре, % Вязкость при рабочей температуре, % 1038 649 593 1093 1 -2 2 -5 ~20 3 -5 7 -12 5 -8 высокая 10 -20 Разрабатываются специальные интерметаллидные сплавы систем Ti 3 Al, Ti 2 Al. Nb (Ti-23 Al-25 Nb-0, 4 Si). В нашей стране разработаны сплав ВТИ-1 и сплав «альфа-2 -орто» на основе 2 -Ti 3 Al, которые имеют высокую жаропрочность при рабочих температурах 650… 700°С. Первый из них имеет низкую пластичность, а второй удовлетворительную пластичность 6% при в = 1000 МПа, что позволяет прокатывать его в фольгу и тонкие листы.

Параметр -Ti. Al Группа материалов Ti 3 Al Титановые сплавы Никелевые сплавы Плотность, г/см 3 Модуль упругости, ГПа Температура начала ползучести, °C 3. 76 1038 4. 15 -4. 7 110 -145 815 4. 5 96 -110 538 8. 3 206 1093 Максимальная температура по жаростойкости , °C Вязкость при комнатной температуре, % Вязкость при рабочей температуре, % 1038 649 593 1093 1 -2 2 -5 ~20 3 -5 7 -12 5 -8 высокая 10 -20 Разрабатываются специальные интерметаллидные сплавы систем Ti 3 Al, Ti 2 Al. Nb (Ti-23 Al-25 Nb-0, 4 Si). В нашей стране разработаны сплав ВТИ-1 и сплав «альфа-2 -орто» на основе 2 -Ti 3 Al, которые имеют высокую жаропрочность при рабочих температурах 650… 700°С. Первый из них имеет низкую пластичность, а второй удовлетворительную пластичность 6% при в = 1000 МПа, что позволяет прокатывать его в фольгу и тонкие листы.

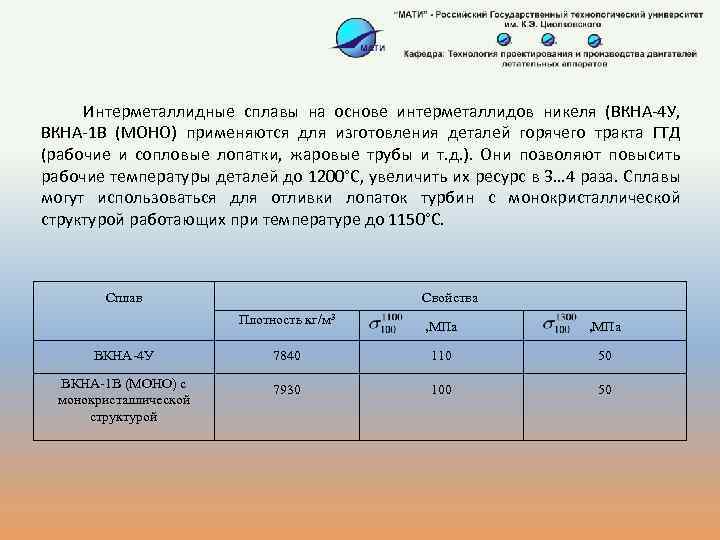

Интерметаллидные сплавы на основе интерметаллидов никеля (ВКНА-4 У, ВКНА-1 В (МОНО) применяются для изготовления деталей горячего тракта ГТД (рабочие и сопловые лопатки, жаровые трубы и т. д. ). Они позволяют повысить рабочие температуры деталей до 1200°С, увеличить их ресурс в 3… 4 раза. Сплавы могут использоваться для отливки лопаток турбин с монокристаллической структурой работающих при температуре до 1150°С. Сплав Свойства Плотность кг/м 3 , МПа ВКНА-4 У 7840 110 50 ВКНА-1 В (МОНО) с монокристаллической структурой 7930 100 50

Интерметаллидные сплавы на основе интерметаллидов никеля (ВКНА-4 У, ВКНА-1 В (МОНО) применяются для изготовления деталей горячего тракта ГТД (рабочие и сопловые лопатки, жаровые трубы и т. д. ). Они позволяют повысить рабочие температуры деталей до 1200°С, увеличить их ресурс в 3… 4 раза. Сплавы могут использоваться для отливки лопаток турбин с монокристаллической структурой работающих при температуре до 1150°С. Сплав Свойства Плотность кг/м 3 , МПа ВКНА-4 У 7840 110 50 ВКНА-1 В (МОНО) с монокристаллической структурой 7930 100 50

Эвтектики с направленной кристаллизацией Эти материалы превосходят по основным служебным свойствам монокристаллические никелевые сплавы. Они представляют собой особые композиционные материалы на никелевой матрице упрочненные монокарбидными волокнами или интерметаллидными Ni 3 Nb прослойками. Эти материалы обеспечивают прочность в >120 МПа при температуре 1100°С при ресурсе 1000 ч. Недостатком, сдерживающим их применение является крайне низкая (< 3 × 10 -2 см/мин) скорость роста упрочняющих волокон при кристаллизации сплава. Композиционные материалы с полимерной матрицей в основном используются для изготовления крупногабаритных деталей сложной формы, таких как лопасти вентилятора, кожухи, конус воздухозаборника и др. Они обладают высокой удельной прочностью, но имеют низкие рабочие температуры не превышающие для условий длительной эксплуатации 150… 200 С. Эти материалы используются в основном в производстве двигателей гражданской авиации. В качестве наполнителя используются волокна из углерода, стекла, бора, СВМ, аримида и других материалов, а в качестве связующего эпоксидные, фенолоформальдегидные, кремне-органические смолы и т. д. .

Эвтектики с направленной кристаллизацией Эти материалы превосходят по основным служебным свойствам монокристаллические никелевые сплавы. Они представляют собой особые композиционные материалы на никелевой матрице упрочненные монокарбидными волокнами или интерметаллидными Ni 3 Nb прослойками. Эти материалы обеспечивают прочность в >120 МПа при температуре 1100°С при ресурсе 1000 ч. Недостатком, сдерживающим их применение является крайне низкая (< 3 × 10 -2 см/мин) скорость роста упрочняющих волокон при кристаллизации сплава. Композиционные материалы с полимерной матрицей в основном используются для изготовления крупногабаритных деталей сложной формы, таких как лопасти вентилятора, кожухи, конус воздухозаборника и др. Они обладают высокой удельной прочностью, но имеют низкие рабочие температуры не превышающие для условий длительной эксплуатации 150… 200 С. Эти материалы используются в основном в производстве двигателей гражданской авиации. В качестве наполнителя используются волокна из углерода, стекла, бора, СВМ, аримида и других материалов, а в качестве связующего эпоксидные, фенолоформальдегидные, кремне-органические смолы и т. д. .

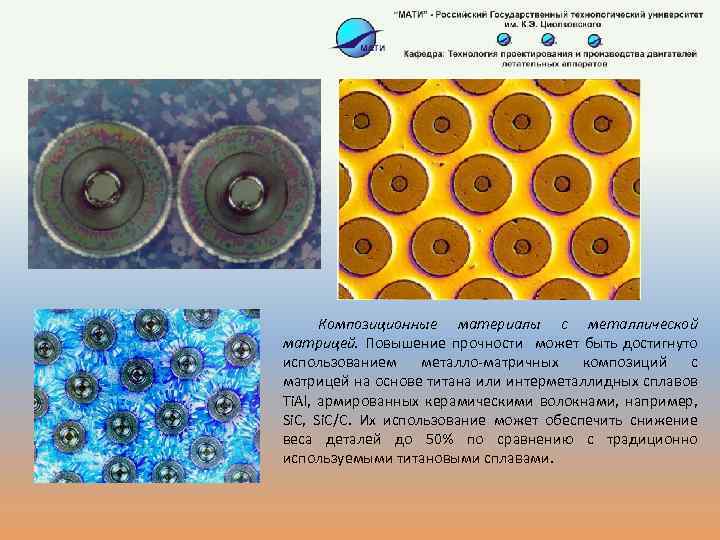

Композиционные материалы с металлической матрицей. Повышение прочности может быть достигнуто использованием металло-матричных композиций с матрицей на основе титана или интерметаллидных сплавов Ti. Al, армированных керамическими волокнами, например, Si. C/C. Их использование может обеспечить снижение веса деталей до 50% по сравнению с традиционно используемыми титановыми сплавами.

Композиционные материалы с металлической матрицей. Повышение прочности может быть достигнуто использованием металло-матричных композиций с матрицей на основе титана или интерметаллидных сплавов Ti. Al, армированных керамическими волокнами, например, Si. C/C. Их использование может обеспечить снижение веса деталей до 50% по сравнению с традиционно используемыми титановыми сплавами.

Металло-матричные композиты могут быть получены с использованием различных способов: • Диффузионным спеканием волокон с предварительно нанесенным покрытием матричного материала в газостатах; • Литьем (заливка формы с расположенными в ней волокнами, матричным материалом); • Методами порошковой металлургии, в частности, горячим изостатическим прессованием покрытых, или не покрытых волокон, предварительно спрессованных вместе с порошком матричного материала. Технология получения таких материалов достаточно сложна. При изготовлении кольцевых деталей и вставок в диски моноколес на предварительно очищенные волокна плазменным или вакуумным напылением наносится покрытие. Затем волокна наматываются на специальную оправку. Заключительной стадией является прессование и спекание материала, которое может выполняться в газостатах. Керамические волокна в настоящее время получают способом химического осаждения паров керамики на вольфрамовую проволоку Si. C/W или углеродное волокно Si. C/C. Например, фирма Textron Specialty Materials изготовило волокна SCS-6 имеющие диаметр 140 мкм, с модулем упругости 400 ГПа с прочностью на растяжение 3450 МПа и плотностью 3, 0 г/см 3. Исходное углеродное волокно имеет диаметр 33 мкм. Слои пиролитического графита и Si наносились последовательно друг за другом, толщина слоев 1 мкм. Образующиеся кристаллиты Si. C имели радиально расположенную столбчатую структуру с диаметром зерен 40… 50 нм. Содержание Si – 40… 45 ат. %, а графита 55… 60%. Внешние слои волокна имеют меньшее содержание Si ( 20 ат. %) что улучшает их совместимость с титановой матрицей.

Металло-матричные композиты могут быть получены с использованием различных способов: • Диффузионным спеканием волокон с предварительно нанесенным покрытием матричного материала в газостатах; • Литьем (заливка формы с расположенными в ней волокнами, матричным материалом); • Методами порошковой металлургии, в частности, горячим изостатическим прессованием покрытых, или не покрытых волокон, предварительно спрессованных вместе с порошком матричного материала. Технология получения таких материалов достаточно сложна. При изготовлении кольцевых деталей и вставок в диски моноколес на предварительно очищенные волокна плазменным или вакуумным напылением наносится покрытие. Затем волокна наматываются на специальную оправку. Заключительной стадией является прессование и спекание материала, которое может выполняться в газостатах. Керамические волокна в настоящее время получают способом химического осаждения паров керамики на вольфрамовую проволоку Si. C/W или углеродное волокно Si. C/C. Например, фирма Textron Specialty Materials изготовило волокна SCS-6 имеющие диаметр 140 мкм, с модулем упругости 400 ГПа с прочностью на растяжение 3450 МПа и плотностью 3, 0 г/см 3. Исходное углеродное волокно имеет диаметр 33 мкм. Слои пиролитического графита и Si наносились последовательно друг за другом, толщина слоев 1 мкм. Образующиеся кристаллиты Si. C имели радиально расположенную столбчатую структуру с диаметром зерен 40… 50 нм. Содержание Si – 40… 45 ат. %, а графита 55… 60%. Внешние слои волокна имеют меньшее содержание Si ( 20 ат. %) что улучшает их совместимость с титановой матрицей.

Сопловой аппарат и моноколесо турбины низкого давления из интерметаллида Ti. Al

Сопловой аппарат и моноколесо турбины низкого давления из интерметаллида Ti. Al

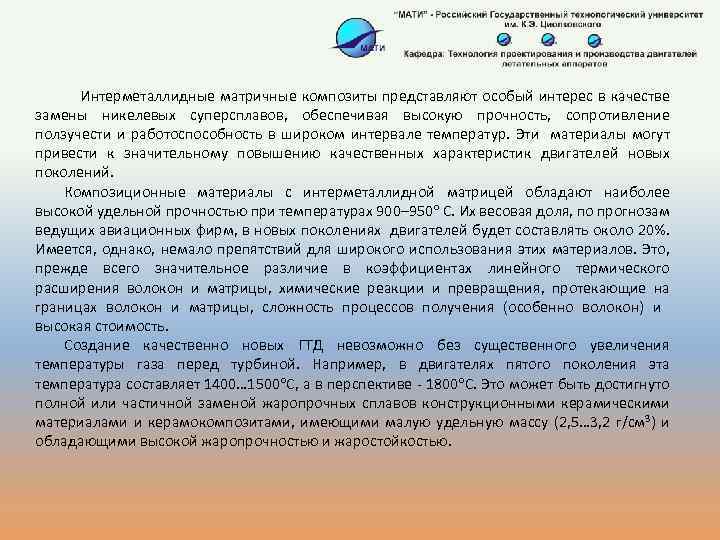

Интерметаллидные матричные композиты представляют особый интерес в качестве замены никелевых суперсплавов, обеспечивая высокую прочность, сопротивление ползучести и работоспособность в широком интервале температур. Эти материалы могут привести к значительному повышению качественных характеристик двигателей новых поколений. Композиционные материалы с интерметаллидной матрицей обладают наиболее высокой удельной прочностью при температурах 900– 950 С. Их весовая доля, по прогнозам ведущих авиационных фирм, в новых поколениях двигателей будет составлять около 20%. Имеется, однако, немало препятствий для широкого использования этих материалов. Это, прежде всего значительное различие в коэффициентах линейного термического расширения волокон и матрицы, химические реакции и превращения, протекающие на границах волокон и матрицы, сложность процессов получения (особенно волокон) и высокая стоимость. Создание качественно новых ГТД невозможно без существенного увеличения температуры газа перед турбиной. Например, в двигателях пятого поколения эта температура составляет 1400… 1500 С, а в перспективе - 1800 С. Это может быть достигнуто полной или частичной заменой жаропрочных сплавов конструкционными керамическими материалами и керамокомпозитами, имеющими малую удельную массу (2, 5… 3, 2 г/см 3) и обладающими высокой жаропрочностью и жаростойкостью.

Интерметаллидные матричные композиты представляют особый интерес в качестве замены никелевых суперсплавов, обеспечивая высокую прочность, сопротивление ползучести и работоспособность в широком интервале температур. Эти материалы могут привести к значительному повышению качественных характеристик двигателей новых поколений. Композиционные материалы с интерметаллидной матрицей обладают наиболее высокой удельной прочностью при температурах 900– 950 С. Их весовая доля, по прогнозам ведущих авиационных фирм, в новых поколениях двигателей будет составлять около 20%. Имеется, однако, немало препятствий для широкого использования этих материалов. Это, прежде всего значительное различие в коэффициентах линейного термического расширения волокон и матрицы, химические реакции и превращения, протекающие на границах волокон и матрицы, сложность процессов получения (особенно волокон) и высокая стоимость. Создание качественно новых ГТД невозможно без существенного увеличения температуры газа перед турбиной. Например, в двигателях пятого поколения эта температура составляет 1400… 1500 С, а в перспективе - 1800 С. Это может быть достигнуто полной или частичной заменой жаропрочных сплавов конструкционными керамическими материалами и керамокомпозитами, имеющими малую удельную массу (2, 5… 3, 2 г/см 3) и обладающими высокой жаропрочностью и жаростойкостью.

Конструкционные керамики. Для изготовления деталей ГТД перспективными являются высокотемпературные конструкционные керамики на основе нитрида и карбида кремния (Si 3 N 4 и Si. C). Эти керамики способны работать при температурах до 1400 -1600 C на воздухе и горячем тракте авиационного двигателя. Они обладают высоким сопротивлением термическим ударам, низким коэффициентом термического расширения, хорошей теплопроводностью, стойкостью к окислительной среде, стойкостью к воздействию расплавов Al, Mg, Zn, Pb, стойкостью к воздействию кислот: HCl, HF, H 2 SO 4 и др. Основными способами получения керамики на основе нитрида кремния являются реакционное связывание кремния спекание или горячее прессование порошка нитрида кремния с использованием уплотняющих добавок. Реакционно -связанный нитрид кремния наряду с вышеперечисленным отличается комплексом свойств, обеспечивающим технологичность получения изделий, в частности, способностью спекаться без усадки, возможностью получения изделий сложных геометрических форм. Спеченные нитрид и карбид кремния и их композиции обладают, кроме прочего высокой плотностью (горячепрессованнная керамика с уплотняющими добавками окислов металлов имеет беспористую структуру и почти теоретическую плотность) и определенную вязкость.

Конструкционные керамики. Для изготовления деталей ГТД перспективными являются высокотемпературные конструкционные керамики на основе нитрида и карбида кремния (Si 3 N 4 и Si. C). Эти керамики способны работать при температурах до 1400 -1600 C на воздухе и горячем тракте авиационного двигателя. Они обладают высоким сопротивлением термическим ударам, низким коэффициентом термического расширения, хорошей теплопроводностью, стойкостью к окислительной среде, стойкостью к воздействию расплавов Al, Mg, Zn, Pb, стойкостью к воздействию кислот: HCl, HF, H 2 SO 4 и др. Основными способами получения керамики на основе нитрида кремния являются реакционное связывание кремния спекание или горячее прессование порошка нитрида кремния с использованием уплотняющих добавок. Реакционно -связанный нитрид кремния наряду с вышеперечисленным отличается комплексом свойств, обеспечивающим технологичность получения изделий, в частности, способностью спекаться без усадки, возможностью получения изделий сложных геометрических форм. Спеченные нитрид и карбид кремния и их композиции обладают, кроме прочего высокой плотностью (горячепрессованнная керамика с уплотняющими добавками окислов металлов имеет беспористую структуру и почти теоретическую плотность) и определенную вязкость.

Из реакционно-связанного, спеченного, горячепрессованного нитрида и карбида кремния в настоящее время разрабатываются элементы и узлы горячей зоны газотурбинных двигателей V-VI поколений: сопловые и рабочие лопатки турбины, диск турбины, кольцевые элементы соплового аппарата, надроторные уплотнения, стабилизаторы горения, камеры сгорания, каталитические воспламенители форсажной камеры и др. . Керамики находят применение для изготовления подшипников качения, зубчатых колес и других деталей. Прочность Трещино- при изгибе, стойкость, МПа·м 0, 5 1500 700… 900 8… 9 18… 20 3, 2 1400 500… 700 5… 8 14… 16 3, 1 1000 500… 700 5… 6 14… 15 2, 1… 3, 2 1400 40… 450 2… 3 2… 14 2, 9… 3, 2 1000… 1200 300… 600 3… 6 14… 17 Si 3 N 4 -Si. CW 2, 8… 3, 2 1000… 1500 500… 900 5… 13 8… 26 Si 3 N 4 -B 2, 6… 2, 7 1500 300 -500 3 -6 18 -23 Марка материала, Плотность, Рабочая состав г/см 3 температура, °С 3, 45 ОТМ-914 Si 3 N 4 -Y 2 O 3 ОТМ-917 Si 3 N 4 -Mg. O ОТМ-922 Si 3 N 4 - Mg. O ОТМ-918, Si 3 N 4 -BN Si 3 N 4 -Al 2 O 3 Твердость НV, ГПа

Из реакционно-связанного, спеченного, горячепрессованного нитрида и карбида кремния в настоящее время разрабатываются элементы и узлы горячей зоны газотурбинных двигателей V-VI поколений: сопловые и рабочие лопатки турбины, диск турбины, кольцевые элементы соплового аппарата, надроторные уплотнения, стабилизаторы горения, камеры сгорания, каталитические воспламенители форсажной камеры и др. . Керамики находят применение для изготовления подшипников качения, зубчатых колес и других деталей. Прочность Трещино- при изгибе, стойкость, МПа·м 0, 5 1500 700… 900 8… 9 18… 20 3, 2 1400 500… 700 5… 8 14… 16 3, 1 1000 500… 700 5… 6 14… 15 2, 1… 3, 2 1400 40… 450 2… 3 2… 14 2, 9… 3, 2 1000… 1200 300… 600 3… 6 14… 17 Si 3 N 4 -Si. CW 2, 8… 3, 2 1000… 1500 500… 900 5… 13 8… 26 Si 3 N 4 -B 2, 6… 2, 7 1500 300 -500 3 -6 18 -23 Марка материала, Плотность, Рабочая состав г/см 3 температура, °С 3, 45 ОТМ-914 Si 3 N 4 -Y 2 O 3 ОТМ-917 Si 3 N 4 -Mg. O ОТМ-922 Si 3 N 4 - Mg. O ОТМ-918, Si 3 N 4 -BN Si 3 N 4 -Al 2 O 3 Твердость НV, ГПа

Детали из конструкционных керамик

Детали из конструкционных керамик

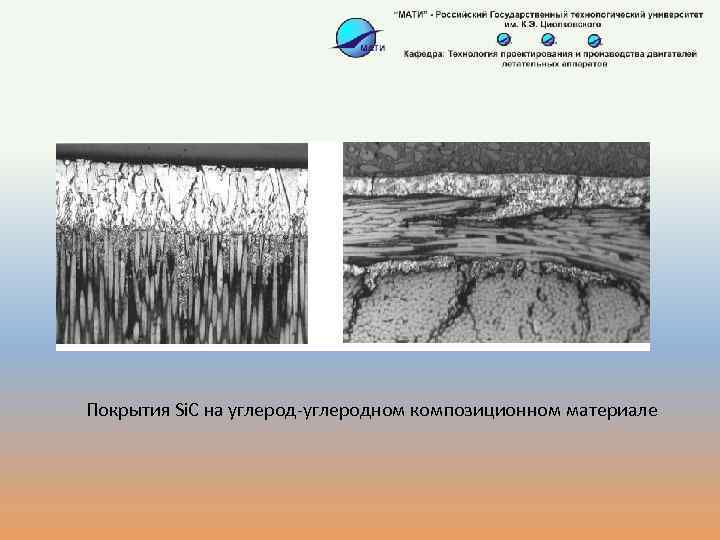

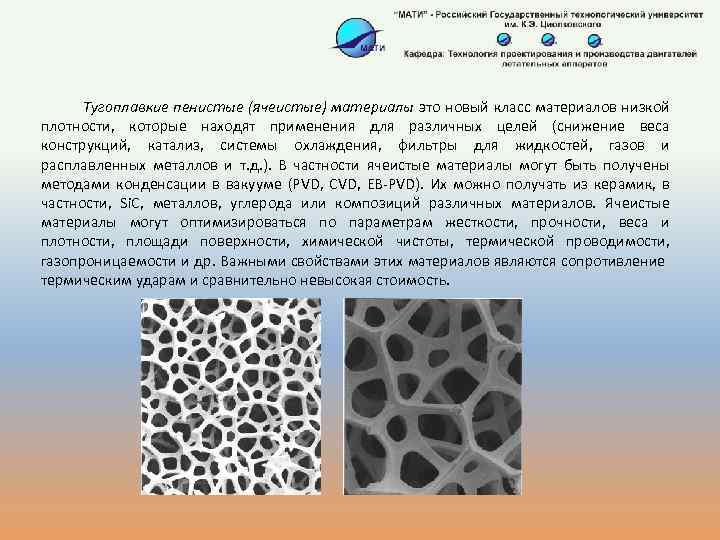

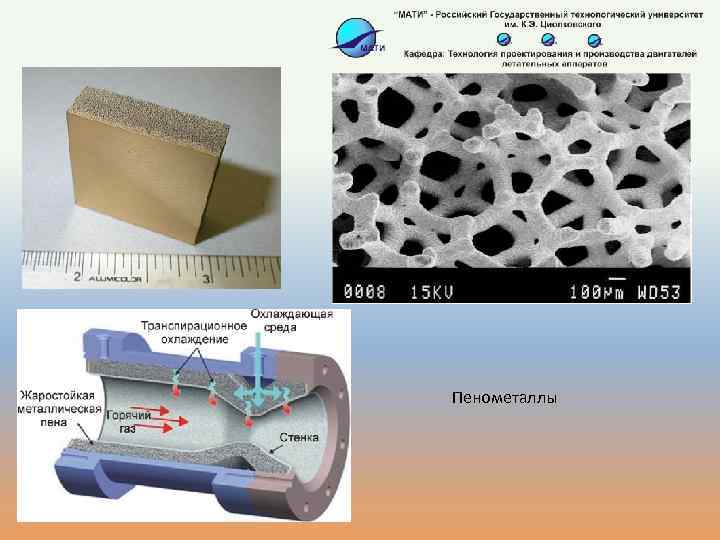

Применение конструкционных керамик для производства деталей ГТД существенно ограничивает их низкая вязкость. По этой причине основные разработки конструкционных керамик в настоящее время проводятся в направлении создания композиционных материалов с керамической матрицей (керамокомпозиты). Керамокомпозиты В качестве наполнителей керамокомпозитов используют волокна из Si. C, углерода и Al 2 O 3, а в качестве матрицы Si. C, Al 2 O 3 или (Al 2 O 3 + Si. O 2). Для эффективного использованию этих материалов требуется решение несколько проблем, связанных с их прочностью и особенностями взаимодействия между матрицей и волокнами. С одной стороны оксидные волокна являются термодинамически устойчивыми к действию высоких температур, но имеют низкое сопротивление ползучести. С другой стороны неоксидные волокна типа Si. C обладают приемлемым сопротивлением ползучести, но деградируют при длительном воздействии высоких температур в результате взаимодействия с матрицей. Это вызывает сложности в их использовании при температурах выше 1000 С.