3_Материаловедение-Термообработка Fe-C.ppt

- Количество слайдов: 25

Материаловедение Термическая обработка сплавов системы Fe – C

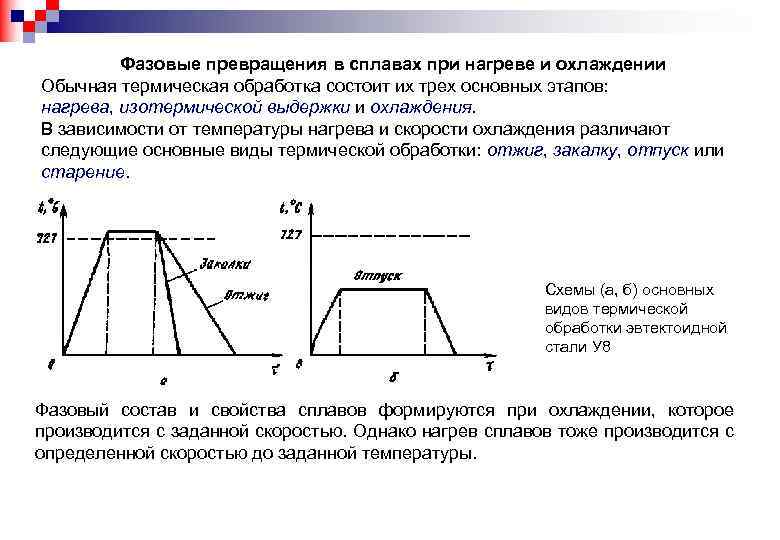

Фазовые превращения в сплавах при нагреве и охлаждении Обычная термическая обработка состоит их трех основных этапов: нагрева, изотермической выдержки и охлаждения. В зависимости от температуры нагрева и скорости охлаждения различают следующие основные виды термической обработки: отжиг, закалку, отпуск или старение. Схемы (а, б) основных видов термической обработки эвтектоидной стали У 8 Фазовый состав и свойства сплавов формируются при охлаждении, которое производится с заданной скоростью. Однако нагрев сплавов тоже производится с определенной скоростью до заданной температуры.

Процесс образования аустенита при нагреве При отжиге и закалке стальные детали нагреваются до аустенитного состояния. При нагреве доэвтектоидной стали аустенитные зародыши могут возникать: 1) на границе феррита с цементитом; 2) внутри ферритного зерна.

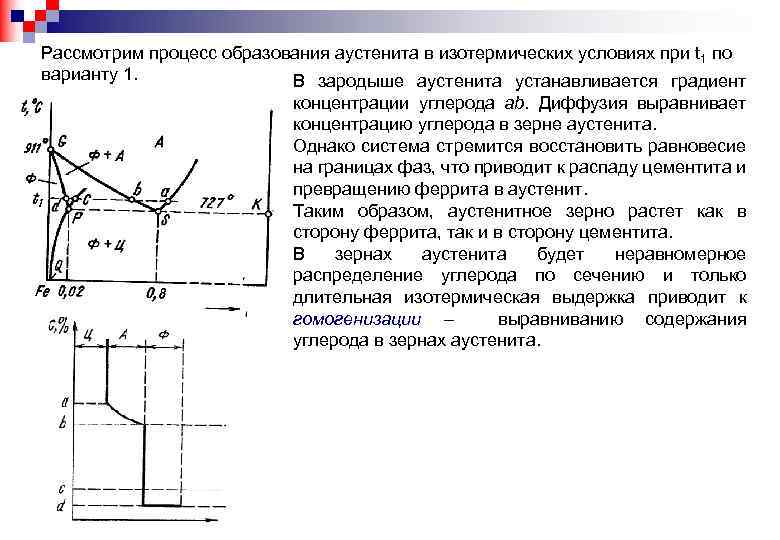

Рассмотрим процесс образования аустенита в изотермических условиях при t 1 по варианту 1. В зародыше аустенита устанавливается градиент концентрации углерода аb. Диффузия выравнивает концентрацию углерода в зерне аустенита. Однако система стремится восстановить равновесие на границах фаз, что приводит к распаду цементита и превращению феррита в аустенит. Таким образом, аустенитное зерно растет как в сторону феррита, так и в сторону цементита. В зернах аустенита будет неравномерное распределение углерода по сечению и только длительная изотермическая выдержка приводит к гомогенизации – выравниванию содержания углерода в зернах аустенита.

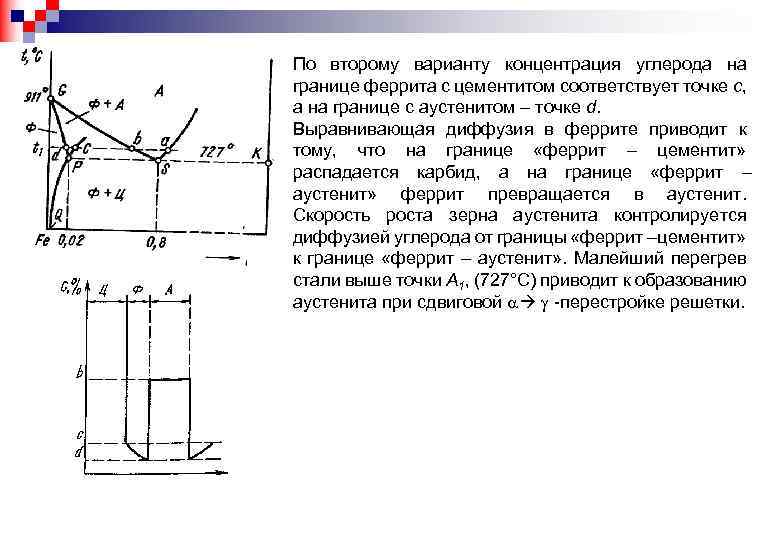

По второму варианту концентрация углерода на границе феррита с цементитом соответствует точке с, а на границе с аустенитом – точке d. Выравнивающая диффузия в феррите приводит к тому, что на границе «феррит – цементит» распадается карбид, а на границе «феррит – аустенит» феррит превращается в аустенит. Скорость роста зерна аустенита контролируется диффузией углерода от границы «феррит –цементит» к границе «феррит – аустенит» . Малейший перегрев стали выше точки А 1, (727°С) приводит к образованию аустенита при сдвиговой -перестройке решетки.

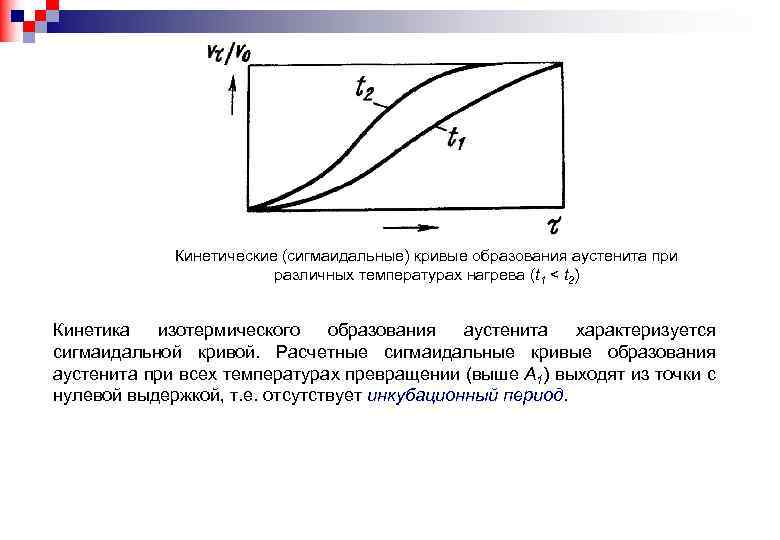

Кинетические (сигмаидальные) кривые образования аустенита при различных температурах нагрева (t 1 < t 2) Кинетика изотермического образования аустенита характеризуется сигмаидальной кривой. Расчетные сигмаидальные кривые образования аустенита при всех температурах превращении (выше А 1) выходят из точки с нулевой выдержкой, т. е. отсутствует инкубационный период.

С повышением температуры и увеличением времени выдержки происходит рост зерна аустенита. Движущей силой собирательной рекристаллизации аустенита является стремление системы понизить поверхностную энергию путем уменьшения протяженности границ зерен, т. е. укрупнения зерен. Склонность стали к росту зерна при нагреве зависит от химического состава, металлургического качества и технологии производства. В связи с этим различают наследственно крупнозернистые и наследственно мелкозернистые стали. Схема роста зерна аустенита при нагреве эвтектоидной стали: 1 – размер исходного зерна перлита; 2 – наследственно крупнозернистая сталь; 3 – наследствен-но мелкозернистая сталь В наследственно мелкозернистой стали мелкое зерно аустенита сохраняется при нагреве до температуры порядка 950… 1100 о. С, в то время как в наследственно крупнозернистой стали зерно интенсивно растет при относительно небольших превышениях температуры. Наследственно мелкозернистую сталь получают на металлургических заводах путем введения в ковш перед разливкой примерно 0, 05% Аl, который, образуя частички нитридов и оксидов алюминия, тормозит рост зерен аустенита. При температуре 950… 1100°С торможение роста прекращается в связи с коагуляцией нитридов и оксидов. Подобным образом действуют добавки в сталь сильных карбидообразователей: титана, циркония, ванадия и ниобия.

Большое практическое значение имеет понятие действительное зерно аустенита, т. е. размер зерна при заданной температуре нагрева. Действительное зерно аустенита при определенных температурах нагрева может быть одинаковым для наследственно мелкозернистой и крупнозернистой стали. Размер действительного зерна аустенита во многом определяет структуру и свойства продуктов распада аустенита, существенно влияя на кинетику протекающих фазовых превращений. Существует несколько способов фиксации размера действительного аустенитного зерна при данной температуре, а затем определения его с помощью обычного металлографического микроскопа при увеличении в 100 раз. По ГОСТ установлены номера или баллы зерна от № 1 до № 15. Зерно считается крупным, если № 1… 5, и мелким, если № 6… 15.

Структура стали после термической обработки В эвтектоидной стали с 0, 8%С имеется только одна критическая точка (727°С), ниже которой аустенит превращается в перлит. Перлит состоит из пластинок феррита и цементита. Толщины этих пластинок находятся в постоянном отношении – около 7, 3: 1. (Ф/Ц=SK/PS=5, 89/0, 8=7, 3: 1). Абсолютные значения толщины пластинки феррита или цементита зависят от температуры распада аустенита в изотермических условиях. Чем больше он переохлажден ниже 727°С, тем тоньше пластинки получающегося из него перлита. В эвтектоидной стали с 0, 8%С среднее межпластиночное расстояние L очень резко уменьшается при увеличении степени переохлаждения Т. Знание величины L практически очень важно, так как твердость и прочность стали связаны с величиной поверхности раздела феррита и цементита.

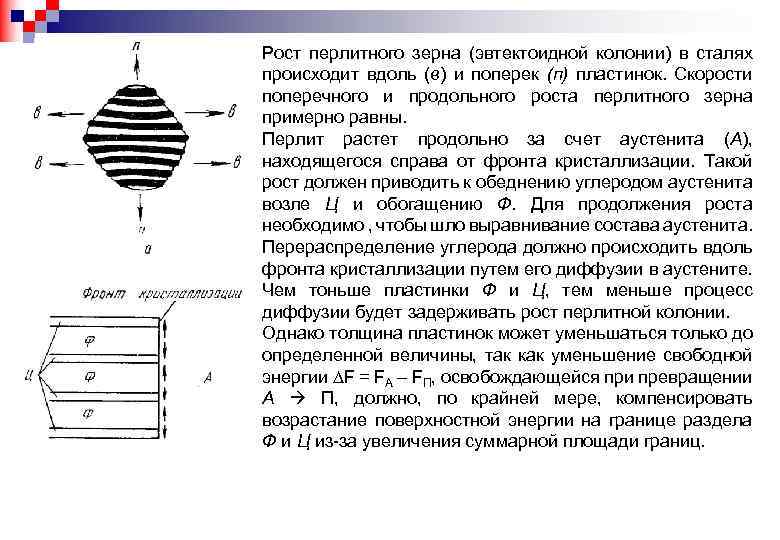

Рост перлитного зерна (эвтектоидной колонии) в сталях происходит вдоль (в) и поперек (п) пластинок. Скорости поперечного и продольного роста перлитного зерна примерно равны. Перлит растет продольно за счет аустенита (А), находящегося справа от фронта кристаллизации. Такой рост должен приводить к обеднению углеродом аустенита возле Ц и обогащению Ф. Для продолжения роста необходимо , чтобы шло выравнивание состава аустенита. Перераспределение углерода должно происходить вдоль фронта кристаллизации путем его диффузии в аустените. Чем тоньше пластинки Ф и Ц, тем меньше процесс диффузии будет задерживать рост перлитной колонии. Однако толщина пластинок может уменьшаться только до определенной величины, так как уменьшение свободной энергии F = FA – FП, освобождающейся при превращении А П, должно, по крайней мере, компенсировать возрастание поверхностной энергии на границе раздела Ф и Ц из-за увеличения суммарной площади границ.

Толщина пластинок в зависимости от Т определяется: 1) выигрышем свободной энергии; 2) скоростью диффузии. Перлитом называют только крупнопластинчатую эвтектоидную колонию; при средней толщине пластинок ее называют сорбитом, а при малой – трооститом. Принято некоторые условные величины, по которым эвтектоидные колонии подразделяют на перлит, сорбит и троостит: Структура Межпластиночное расстояние, мкм. . Твердость, НВ, МПа Перлит Сорбит 0, 6… 1 1700… 2300 0, 25… 0, 3 2300… 3300 Троостит 0, 1… 0, 15 3300… 4000 Скорость роста перлитной колонии растет вместе с переохлаждением до его значения Т 150°С, при большем Т скорость роста уменьшается. Толщина же пластинки в перлитных колониях уменьшается с возрастанием переохлаждения.

Переохлаждение аустенита ниже 230°С приводит к тому, что он не распадается, а испытывает аллотропическое превращение без изменения состава. Это превращение совершается сдвиговым путем. В результате такого превращения в стали образуется структура, называемая мартенситом. Мартенсит – это пересыщенный твердый раствор углерода в -железе. Он имеет тетрагональную объемно-центрированную решетку. Степень тетрагональности (с : а), возрастает до 1, 08 при увеличении содержания углерода, находящегося в твердом растворе, от 0 до 1, 7%. По диаграмме равновесия предельное содержание углерода в -фазе не превышает 0, 025%, а в мартенсите оно может доходить до 2, 14%. Поэтому мартенсит в стали не является стабильной фазой и стремится к распаду, особенно при нагреве. Мартенсит обладает высокой прочностью, ферромагнитен. Под микроскопом мартенсит стали имеет вид игл, толщина каждой иглы ~10 -4 см. Решетка мартенсита закономерно ориентирована по отношению к решетке исходного аустенита, а именно: {110}M II {111}A и <111>M II <110>A. Мартенситное превращение даже при очень сильном переохлаждении не доходит до конца и наряду с мартенситом в структуре имеется некоторое количество остаточного аустенита. В углеродистой стали его содержание равно нескольким процентам.

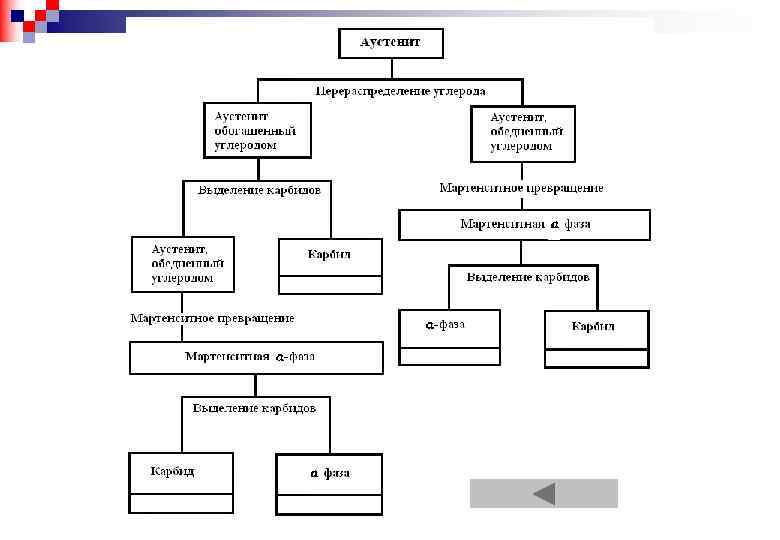

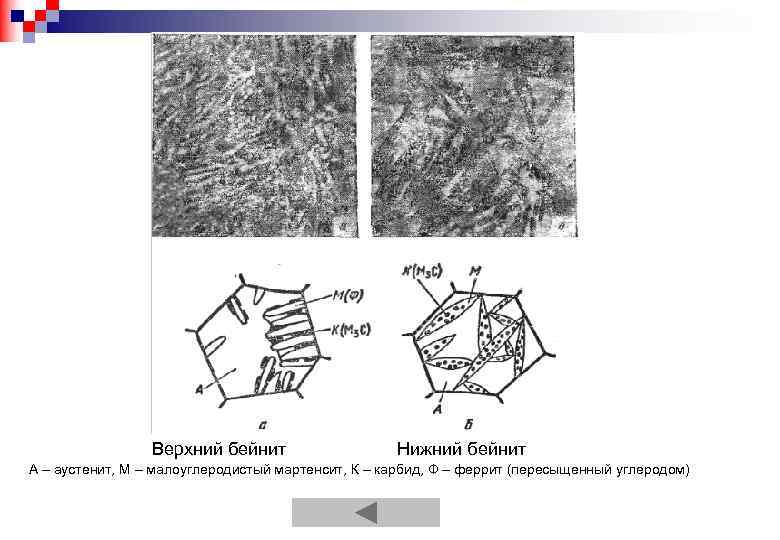

При переохлаждении аустенита эвтектоидной стали ниже 500°С ( T=220°С и больше) характер превращения меняется и в результате изотермического распада аустенита образуется уже не перлит, а промежуточная структура, которую называют также игольчатым трооститом или бейнитом. Это превращение содержит элементы диффузионного и бездиффузионного превращения. Твердость бейнита выше, чем тонкопластинчатого перлита, и повышается с увеличением Т. Бейнит состоит, как и перлит, из феррита и цементита, но имеет иное строение. Различают структуру верхнего и нижнего бейнита. Переход от одного к другому происходит приблизительно при степени переохлаждения 350°С. Верхний бейнит имеет перистый вид. При больших увеличениях видно, что цементит присутствует в виде изолированных узких частиц (а не в виде пластинок, как в перлите). Частицы цементита расположены между игольчатыми кристаллами феррита. Нижний бейнит имеет игольчатый вид и напоминает структуру мартенсита. Частицы цементита в нижнем бейните еще более тонкие, чем в верхнем бейните.

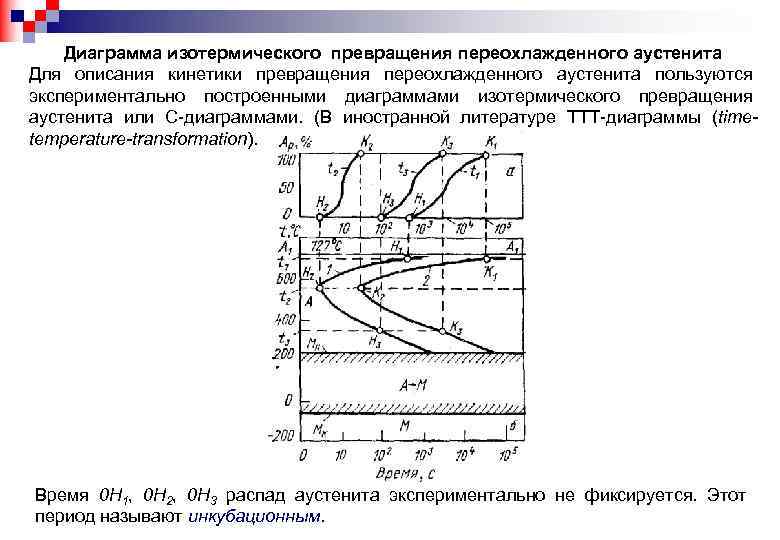

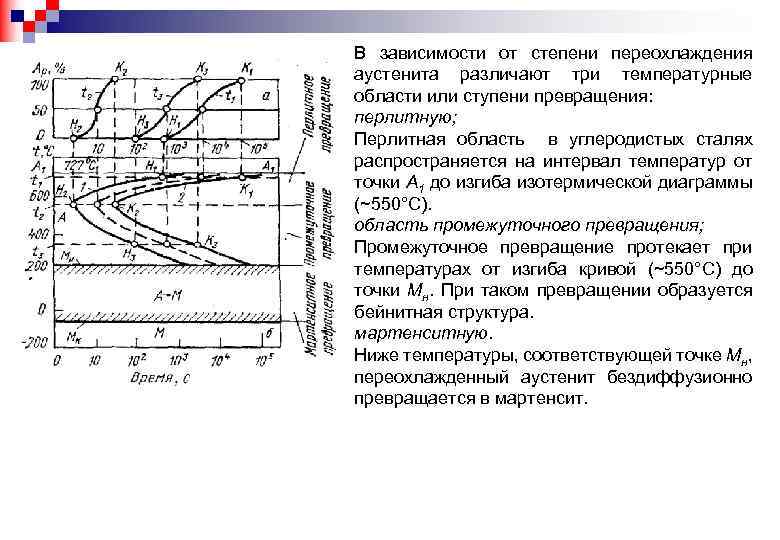

Диаграмма изотермического превращения переохлажденного аустенита Для описания кинетики превращения переохлажденного аустенита пользуются экспериментально построенными диаграммами изотермического превращения аустенита или С-диаграммами. (В иностранной литературе ТТТ-диаграммы (timetemperature-transformation). Время 0 Н 1, 0 Н 2, 0 Н 3 распад аустенита экспериментально не фиксируется. Этот период называют инкубационным.

В зависимости от степени переохлаждения аустенита различают три температурные области или ступени превращения: перлитную; Перлитная область в углеродистых сталях распространяется на интервал температур от точки A 1 до изгиба изотермической диаграммы (~550°С). область промежуточного превращения; Промежуточное превращение протекает при температурах от изгиба кривой (~550°С) до точки Мн. При таком превращении образуется бейнитная структура. мартенситную. Ниже температуры, соответствующей точке Мн, переохлажденный аустенит бездиффузионно превращается в мартенсит.

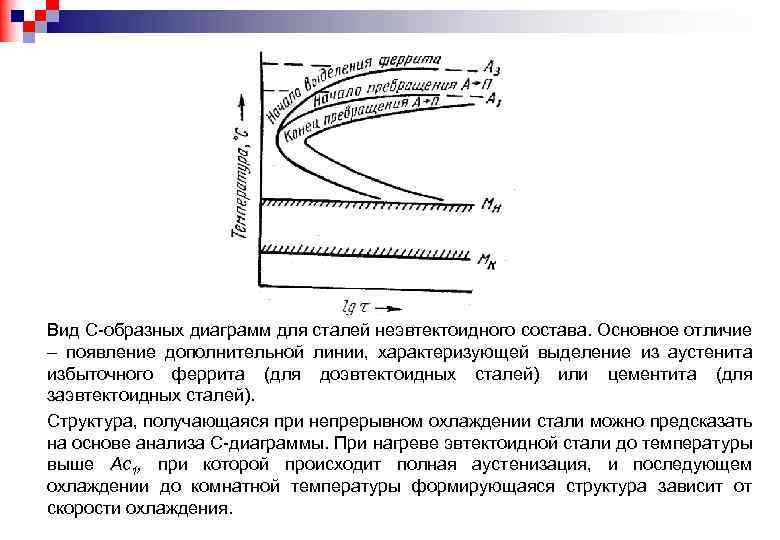

Вид С-образных диаграмм для сталей неэвтектоидного состава. Основное отличие – появление дополнительной линии, характеризующей выделение из аустенита избыточного феррита (для доэвтектоидных сталей) или цементита (для заэвтектоидных сталей). Структура, получающаяся при непрерывном охлаждении стали можно предсказать на основе анализа С-диаграммы. При нагреве эвтектоидной стали до температуры выше Ас1, при которой происходит полная аустенизация, и последующем охлаждении до комнатной температуры формирующаяся структура зависит от скорости охлаждения.

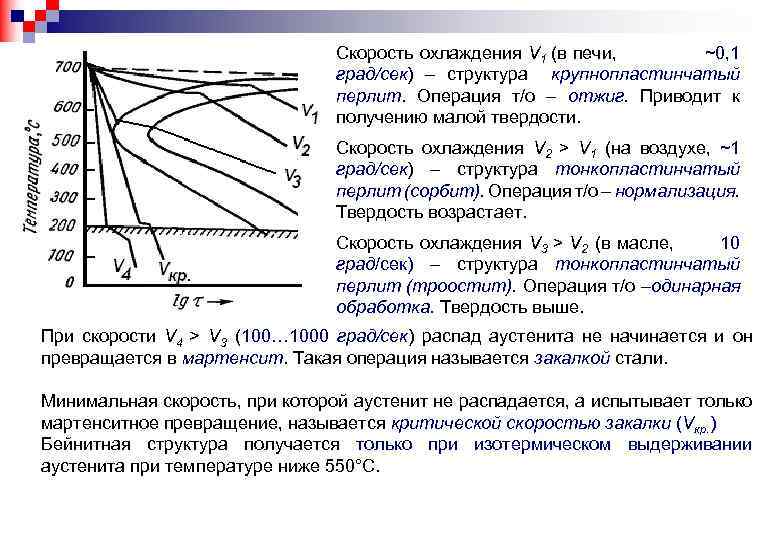

Скорость охлаждения V 1 (в печи, ~0, 1 град/сек) – структура крупнопластинчатый перлит. Операция т/о – отжиг. Приводит к получению малой твердости. Скорость охлаждения V 2 > V 1 (на воздухе, ~1 град/сек) – структура тонкопластинчатый перлит (сорбит). Операция т/о – нормализация. Твердость возрастает. Скорость охлаждения V 3 > V 2 (в масле, 10 град/сек) – структура тонкопластинчатый перлит (троостит). Операция т/о –одинарная обработка. Твердость выше. При скорости V 4 > V 3 (100… 1000 град/сек) распад аустенита не начинается и он превращается в мартенсит. Такая операция называется закалкой стали. Минимальная скорость, при которой аустенит не распадается, а испытывает только мартенситное превращение, называется критической скоростью закалки (Vкр. ) Бейнитная структура получается только при изотермическом выдерживании аустенита при температуре ниже 550°С.

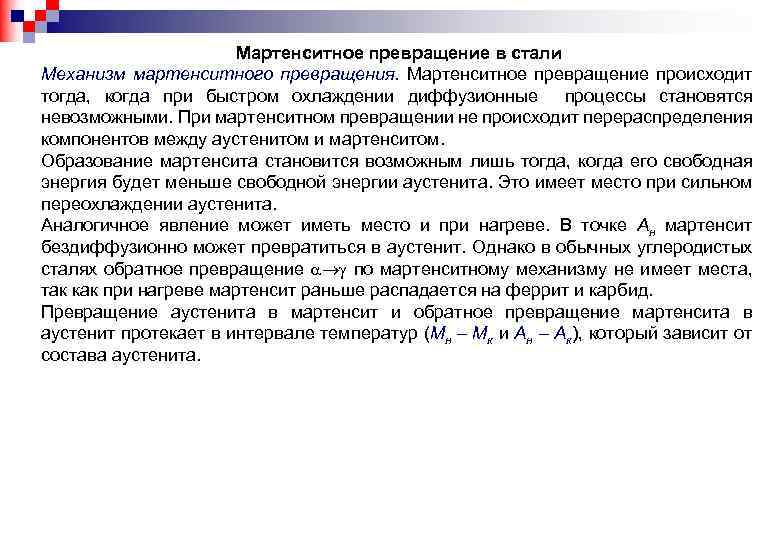

Мартенситное превращение в стали Механизм мартенситного превращения. Мартенситное превращение происходит тогда, когда при быстром охлаждении диффузионные процессы становятся невозможными. При мартенситном превращении не происходит перераспределения компонентов между аустенитом и мартенситом. Образование мартенсита становится возможным лишь тогда, когда его свободная энергия будет меньше свободной энергии аустенита. Это имеет место при сильном переохлаждении аустенита. Аналогичное явление может иметь место и при нагреве. В точке Ан мартенсит бездиффузионно может превратиться в аустенит. Однако в обычных углеродистых сталях обратное превращение по мартенситному механизму не имеет места, так как при нагреве мартенсит раньше распадается на феррит и карбид. Превращение аустенита в мартенсит и обратное превращение мартенсита в аустенит протекает в интервале температур (Мн – Мк и Ан – Ак), который зависит от состава аустенита.

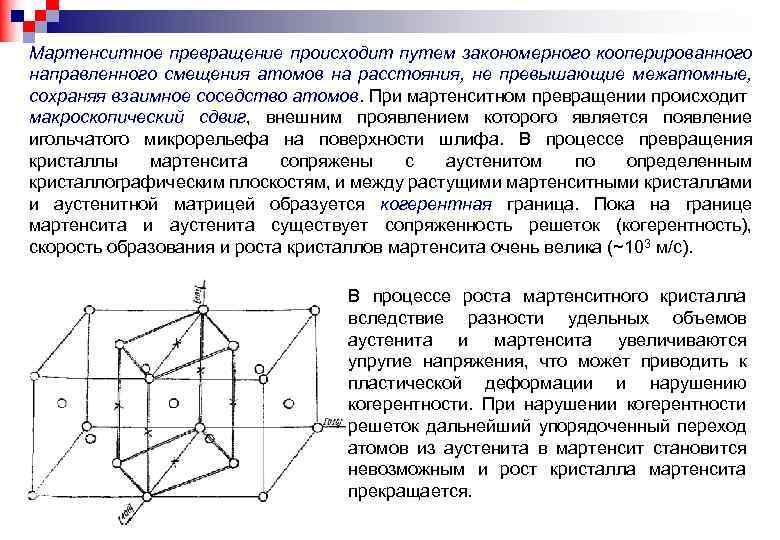

Мартенситное превращение происходит путем закономерного кооперированного направленного смещения атомов на расстояния, не превышающие межатомные, сохраняя взаимное соседство атомов. При мартенситном превращении происходит макроскопический сдвиг, внешним проявлением которого является появление игольчатого микрорельефа на поверхности шлифа. В процессе превращения кристаллы мартенсита сопряжены с аустенитом по определенным кристаллографическим плоскостям, и между растущими мартенситными кристаллами и аустенитной матрицей образуется когерентная граница. Пока на границе мартенсита и аустенита существует сопряженность решеток (когерентность), скорость образования и роста кристаллов мартенсита очень велика (~103 м/с). В процессе роста мартенситного кристалла вследствие разности удельных объемов аустенита и мартенсита увеличиваются упругие напряжения, что может приводить к пластической деформации и нарушению когерентности. При нарушении когерентности решеток дальнейший упорядоченный переход атомов из аустенита в мартенсит становится невозможным и рост кристалла мартенсита прекращается.

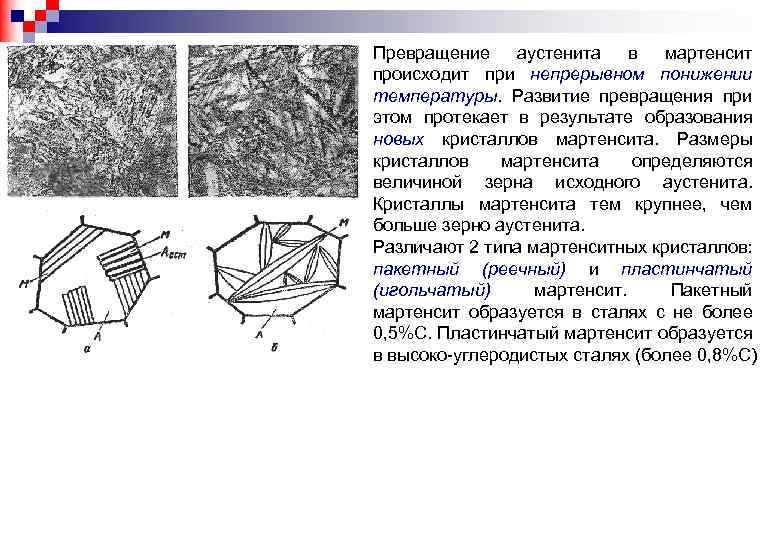

Превращение аустенита в мартенсит происходит при непрерывном понижении температуры. Развитие превращения при этом протекает в результате образования новых кристаллов мартенсита. Размеры кристаллов мартенсита определяются величиной зерна исходного аустенита. Кристаллы мартенсита тем крупнее, чем больше зерно аустенита. Различают 2 типа мартенситных кристаллов: пакетный (реечный) и пластинчатый (игольчатый) мартенсит. Пакетный мартенсит образуется в сталях с не более 0, 5%С. Пластинчатый мартенсит образуется в высоко-углеродистых сталях (более 0, 8%С)

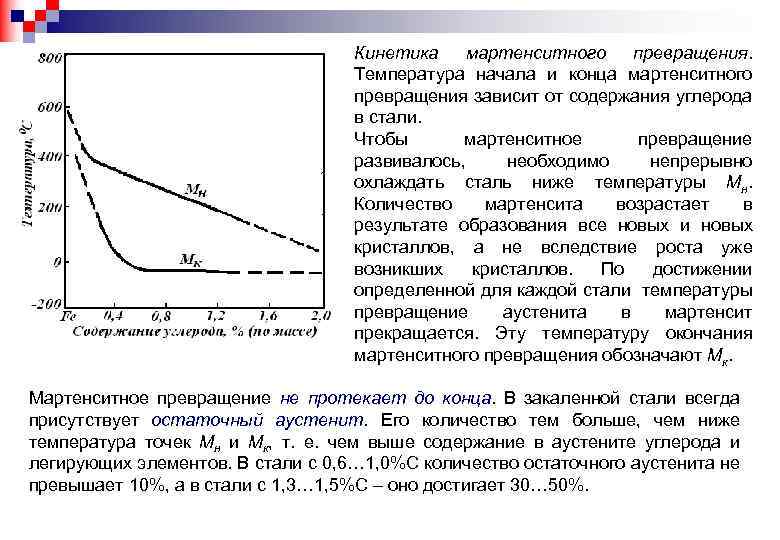

Кинетика мартенситного превращения. Температура начала и конца мартенситного превращения зависит от содержания углерода в стали. Чтобы мартенситное превращение развивалось, необходимо непрерывно охлаждать сталь ниже температуры Мн. Количество мартенсита возрастает в результате образования все новых и новых кристаллов, а не вследствие роста уже возникших кристаллов. По достижении определенной для каждой стали температуры превращение аустенита в мартенсит прекращается. Эту температуру окончания мартенситного превращения обозначают Mк. Мартенситное превращение не протекает до конца. В закаленной стали всегда присутствует остаточный аустенит. Его количество тем больше, чем ниже температура точек Mн и Мк, т. е. чем выше содержание в аустените углерода и легирующих элементов. В стали с 0, 6… 1, 0%С количество остаточного аустенита не превышает 10%, а в стали с 1, 3… 1, 5%С – оно достигает 30… 50%.

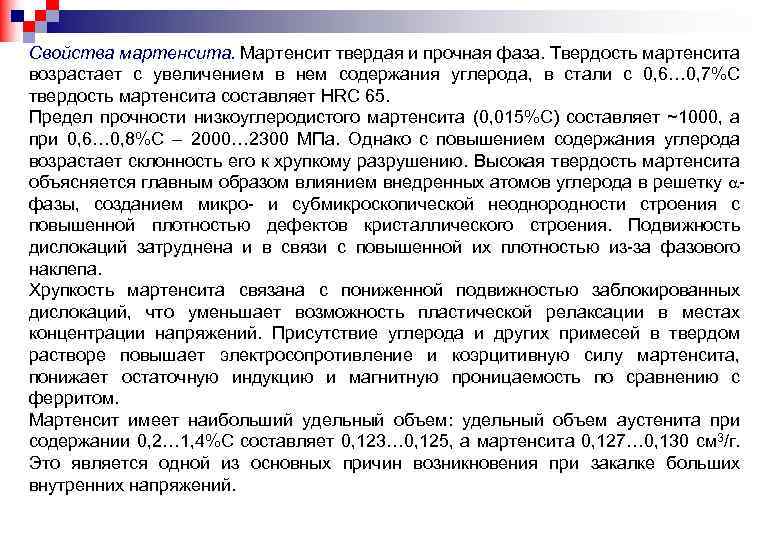

Свойства мартенсита. Мартенсит твердая и прочная фаза. Твердость мартенсита возрастает с увеличением в нем содержания углерода, в стали с 0, 6… 0, 7%С твердость мартенсита составляет НRС 65. Предел прочности низкоуглеродистого мартенсита (0, 015%С) составляет ~1000, а при 0, 6… 0, 8%С – 2000… 2300 МПа. Однако с повышением содержания углерода возрастает склонность его к хрупкому разрушению. Высокая твердость мартенсита объясняется главным образом влиянием внедренных атомов углерода в решетку фазы, созданием микро- и субмикроскопической неоднородности строения с повышенной плотностью дефектов кристаллического строения. Подвижность дислокаций затруднена и в связи с повышенной их плотностью из-за фазового наклепа. Хрупкость мартенсита связана с пониженной подвижностью заблокированных дислокаций, что уменьшает возможность пластической релаксации в местах концентрации напряжений. Присутствие углерода и других примесей в твердом растворе повышает электросопротивление и коэрцитивную силу мартенсита, понижает остаточную индукцию и магнитную проницаемость по сравнению с ферритом. Мартенсит имеет наибольший удельный объем: удельный объем аустенита при содержании 0, 2… 1, 4%С составляет 0, 123… 0, 125, а мартенсита 0, 127… 0, 130 см 3/г. Это является одной из основных причин возникновения при закалке больших внутренних напряжений.

Переход к следующей теме

Верхний бейнит Нижний бейнит А – аустенит, М – малоуглеродистый мартенсит, К – карбид, Ф – феррит (пересыщенный углеродом)

3_Материаловедение-Термообработка Fe-C.ppt