МАТЕРИАЛОВЕДЕНИЕ Тема

МАТЕРИАЛОВЕДЕНИЕ Тема 1. Введение Учебное пособие для подготовки по профессии «помощник машиниста тепловоза, электровоза» А. А. Семенов, А. В. Ломакин 1

МАТЕРИАЛОВЕДЕНИЕ Тема 1. Введение Учебное пособие для подготовки по профессии «помощник машиниста тепловоза, электровоза» А. А. Семенов, А. В. Ломакин 1

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 1. Что изучает наука материаловедения? 2. Классификация материалов, применяемых на железнодорожном транспорте. 3. Физические, механические и химические свойства материалов. 2

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 1. Что изучает наука материаловедения? 2. Классификация материалов, применяемых на железнодорожном транспорте. 3. Физические, механические и химические свойства материалов. 2

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Материаловедение – это наука, изучающая связь между химическим составом, структурой и свойствами материалов и закономерности изменения этих свойств под влиянием внешних воздействий ( механических, термических , химических и др. ), реализуемых в процессе производства, обработки и эксплуатации изделий из этих материалов. 3

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Материаловедение – это наука, изучающая связь между химическим составом, структурой и свойствами материалов и закономерности изменения этих свойств под влиянием внешних воздействий ( механических, термических , химических и др. ), реализуемых в процессе производства, обработки и эксплуатации изделий из этих материалов. 3

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Решение важнейших технических проблем, связанных с экономией материалов, уменьшением массы машин и приборов, повышением точности, надежности и работоспособности механизмов и приборов во многом зависит от развития материаловедения. 5 Материаловедение

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Решение важнейших технических проблем, связанных с экономией материалов, уменьшением массы машин и приборов, повышением точности, надежности и работоспособности механизмов и приборов во многом зависит от развития материаловедения. 5 Материаловедение

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Классификация материалов, используемых на железнодорожном транспорте 7

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Классификация материалов, используемых на железнодорожном транспорте 7

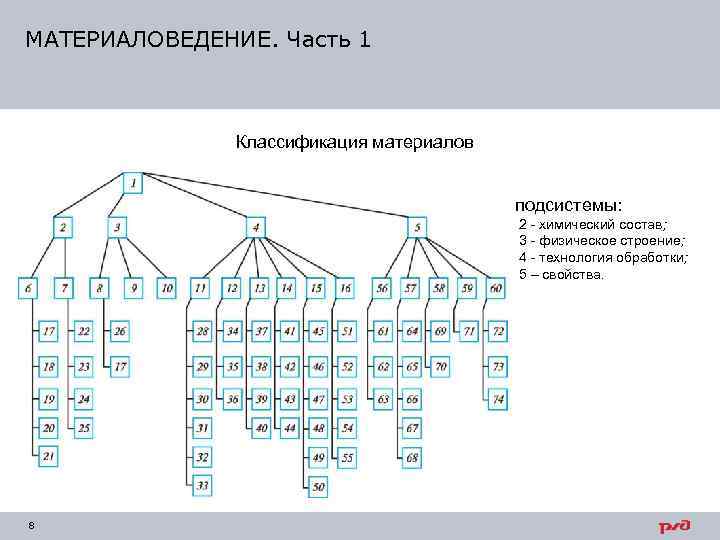

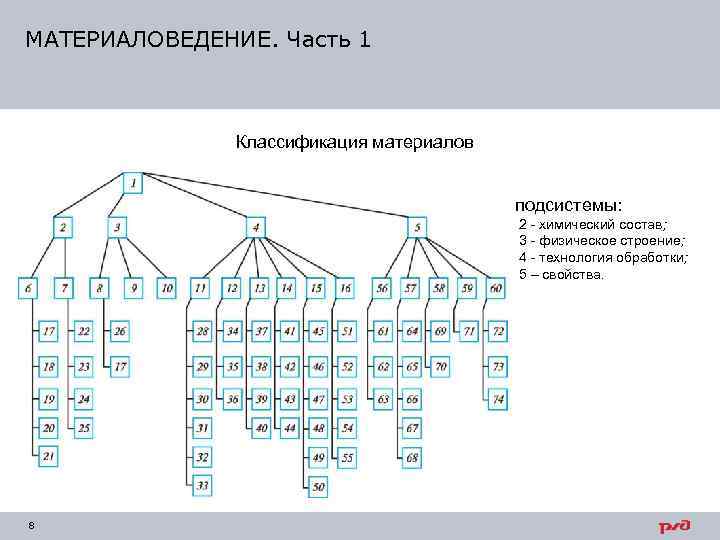

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Классификация материалов подсистемы: 2 - химический состав; 3 - физическое строение; 4 - технология обработки; 5 – свойства. 8

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Классификация материалов подсистемы: 2 - химический состав; 3 - физическое строение; 4 - технология обработки; 5 – свойства. 8

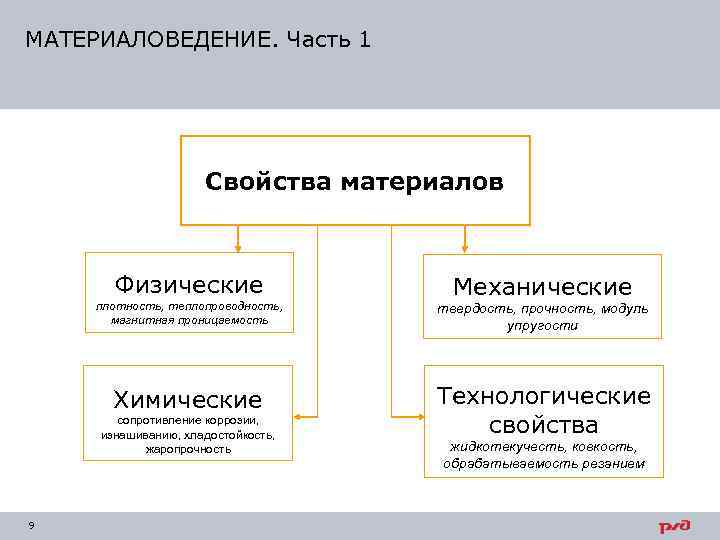

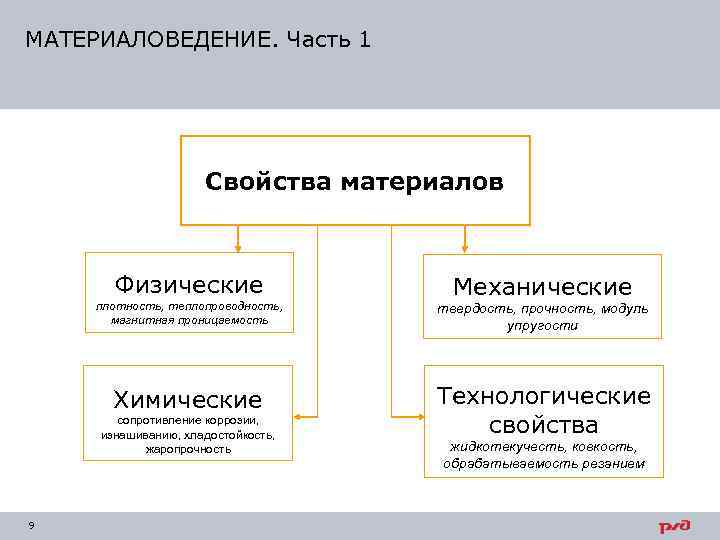

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Свойства материалов Физические Механические плотность, теплопроводность, твердость, прочность, модуль магнитная проницаемость упругости Химические Технологические сопротивление коррозии, изнашиванию, хладостойкость, свойства жаропрочность жидкотекучесть, ковкость, обрабатываемость резанием 9

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Свойства материалов Физические Механические плотность, теплопроводность, твердость, прочность, модуль магнитная проницаемость упругости Химические Технологические сопротивление коррозии, изнашиванию, хладостойкость, свойства жаропрочность жидкотекучесть, ковкость, обрабатываемость резанием 9

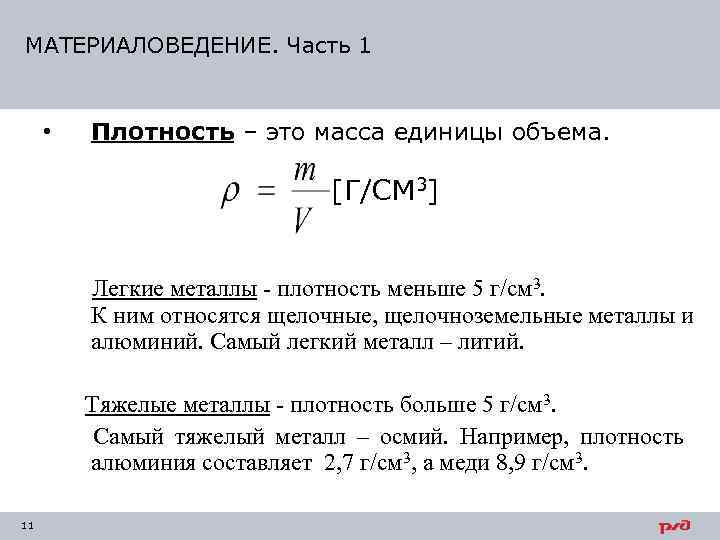

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 • Плотность – это масса единицы объема. [Г/СМ 3] Легкие металлы - плотность меньше 5 г/см 3. К ним относятся щелочные, щелочноземельные металлы и алюминий. Самый легкий металл – литий. Тяжелые металлы - плотность больше 5 г/см 3. Самый тяжелый металл – осмий. Например, плотность алюминия составляет 2, 7 г/см 3, а меди 8, 9 г/см 3. 11

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 • Плотность – это масса единицы объема. [Г/СМ 3] Легкие металлы - плотность меньше 5 г/см 3. К ним относятся щелочные, щелочноземельные металлы и алюминий. Самый легкий металл – литий. Тяжелые металлы - плотность больше 5 г/см 3. Самый тяжелый металл – осмий. Например, плотность алюминия составляет 2, 7 г/см 3, а меди 8, 9 г/см 3. 11

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Плотность металлов 12

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Плотность металлов 12

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Температура плавления является той температурой, при которой металл переходит из твердого состояния в жидкое. Металлы, имеющие температуру плавления выше, чем у железа (1539º) называются тугоплавкими, а ниже 500º - легкоплавкими. Для сравнения: температура плавления вольфрама - 3416º, меди - 1083º, алюминия 660º. 13

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Температура плавления является той температурой, при которой металл переходит из твердого состояния в жидкое. Металлы, имеющие температуру плавления выше, чем у железа (1539º) называются тугоплавкими, а ниже 500º - легкоплавкими. Для сравнения: температура плавления вольфрама - 3416º, меди - 1083º, алюминия 660º. 13

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Температура плавления 14

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Температура плавления 14

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Теплопроводность обусловлена большой подвиж- ностью электронов, которые сталкиваясь с колеблющимися атомами и ионами обмени- ваются с ними энергией. Чем выше теплопроводность, тем быстрее происходит выравнивание температуры по всему изделию. У металлов теплопроводность выше, чем у не металлов т. е. у металлов теплоотдача выше. 15

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Теплопроводность обусловлена большой подвиж- ностью электронов, которые сталкиваясь с колеблющимися атомами и ионами обмени- ваются с ними энергией. Чем выше теплопроводность, тем быстрее происходит выравнивание температуры по всему изделию. У металлов теплопроводность выше, чем у не металлов т. е. у металлов теплоотдача выше. 15

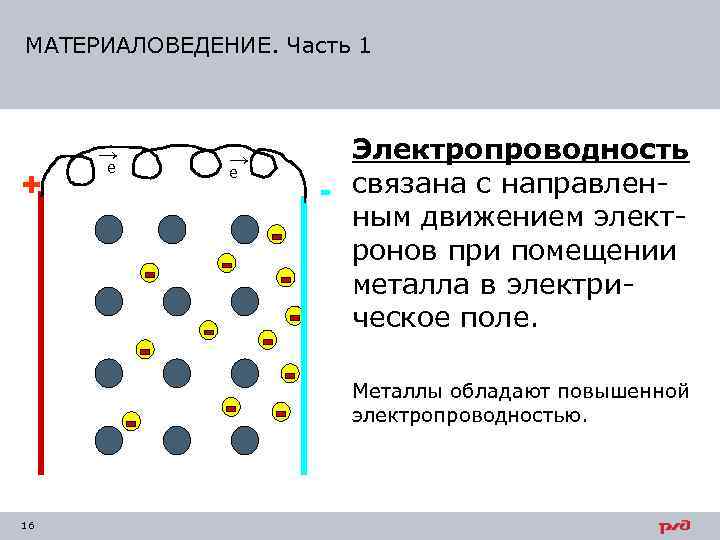

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 → → Электропроводность е + е - связана с направлен- ным движением элект- ронов при помещении металла в электри- ческое поле. Металлы обладают повышенной электропроводностью. 16

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 → → Электропроводность е + е - связана с направлен- ным движением элект- ронов при помещении металла в электри- ческое поле. Металлы обладают повышенной электропроводностью. 16

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 • Тепловое расширение – свойство материала увеличивать свои размеры при нагревании. Свойство характеризуется коэффициентом линейного расширения, показывающим, на какую долю первоначальной длины расширился материал при повышении температуры на 1°C. Это свойство необходимо обязательно учитывать при конструировании машин и приборов, при застывании литых деталей и охлаждении свариваемых конструкций. Например, в механизме газораспределения двигателя специально устанавливается тепловой зазор для компенсации расширения деталей при нагревании. В тоже время эту способность металлов используют при прессовой посадке нагорячую. 17

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 • Тепловое расширение – свойство материала увеличивать свои размеры при нагревании. Свойство характеризуется коэффициентом линейного расширения, показывающим, на какую долю первоначальной длины расширился материал при повышении температуры на 1°C. Это свойство необходимо обязательно учитывать при конструировании машин и приборов, при застывании литых деталей и охлаждении свариваемых конструкций. Например, в механизме газораспределения двигателя специально устанавливается тепловой зазор для компенсации расширения деталей при нагревании. В тоже время эту способность металлов используют при прессовой посадке нагорячую. 17

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 • Магнитные свойства – свойство материала усиливать магнитное поле (при внесении в поле) или ослаблять магнитное поле. По магнитным свойствам все материалы делятся на две группы - диамагнитные и парамагнитные. При внесении диамагнитного материала в магнитное поле оно уменьшается, а при внесении парамагнитного - магнитное поле усиливается. К диамагнитным металлам относится бериллий, сурьма, висмут, медь, золото, серебро, алюминий, цинк, кадмий, ртуть и др. к парамагнитным металлам железо, кальций, барий, молибден, вольфрам и др. 18

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 • Магнитные свойства – свойство материала усиливать магнитное поле (при внесении в поле) или ослаблять магнитное поле. По магнитным свойствам все материалы делятся на две группы - диамагнитные и парамагнитные. При внесении диамагнитного материала в магнитное поле оно уменьшается, а при внесении парамагнитного - магнитное поле усиливается. К диамагнитным металлам относится бериллий, сурьма, висмут, медь, золото, серебро, алюминий, цинк, кадмий, ртуть и др. к парамагнитным металлам железо, кальций, барий, молибден, вольфрам и др. 18

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 • Магнитные свойства Частным случаем парамагнитных металлов являются ферромагнитные металлы - железо, никель, кобальт и редкий элемент - гадолиний. Железо, кобальт и никель теряют свои магнитные свойства при высоких температурах (железо при 759 o C, кобальт при 1110 o. C и никель при 350 o. C). 19

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 • Магнитные свойства Частным случаем парамагнитных металлов являются ферромагнитные металлы - железо, никель, кобальт и редкий элемент - гадолиний. Железо, кобальт и никель теряют свои магнитные свойства при высоких температурах (железо при 759 o C, кобальт при 1110 o. C и никель при 350 o. C). 19

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Механические свойства: Для определения механических свойств материалов проводят: статические испытания на растяжение; • Сжатие; • Изгиб; • Кручение динамические испытания: • ударную вязкость; • испытания на усталость; • Ползучесть; • Длительную прочность; • Твердость. 21

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Механические свойства: Для определения механических свойств материалов проводят: статические испытания на растяжение; • Сжатие; • Изгиб; • Кручение динамические испытания: • ударную вязкость; • испытания на усталость; • Ползучесть; • Длительную прочность; • Твердость. 21

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Механические свойства материалов определяют их способность сопротивляться действию внешних механических сил: • твердость — способность материала оказывать сопротивление проникновению в него более твердого тела; 22

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Механические свойства материалов определяют их способность сопротивляться действию внешних механических сил: • твердость — способность материала оказывать сопротивление проникновению в него более твердого тела; 22

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 • Наиболее распространенными методами определения механических свойств материалов являются испытания на твердость (вдавливанием индентора в образец и измерением отпечатка) на специальных приборах, называемых твердомерами. Существуют также способы царапания, упругого отскока, ультразвуковых колебаний. 23

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 • Наиболее распространенными методами определения механических свойств материалов являются испытания на твердость (вдавливанием индентора в образец и измерением отпечатка) на специальных приборах, называемых твердомерами. Существуют также способы царапания, упругого отскока, ультразвуковых колебаний. 23

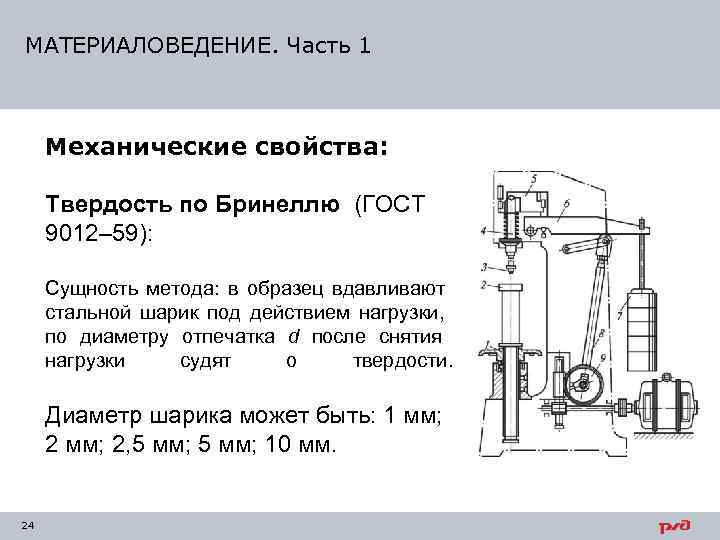

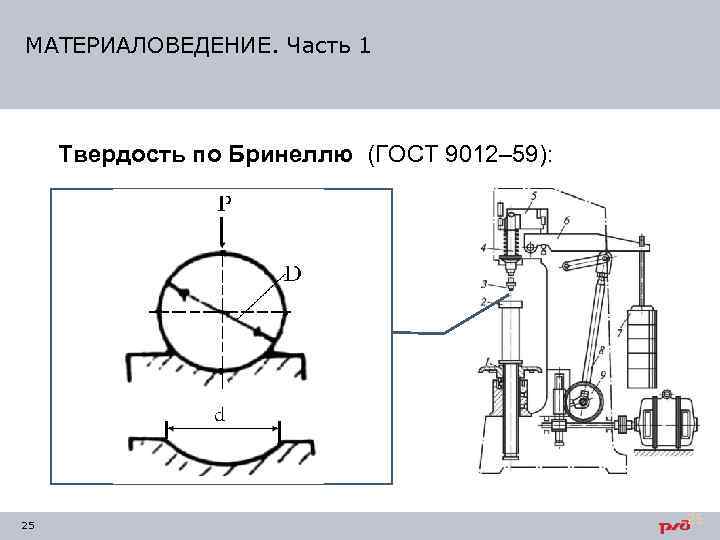

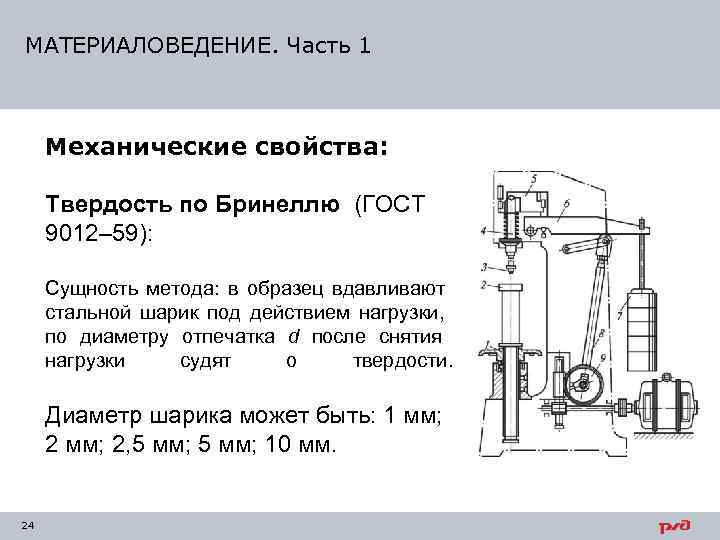

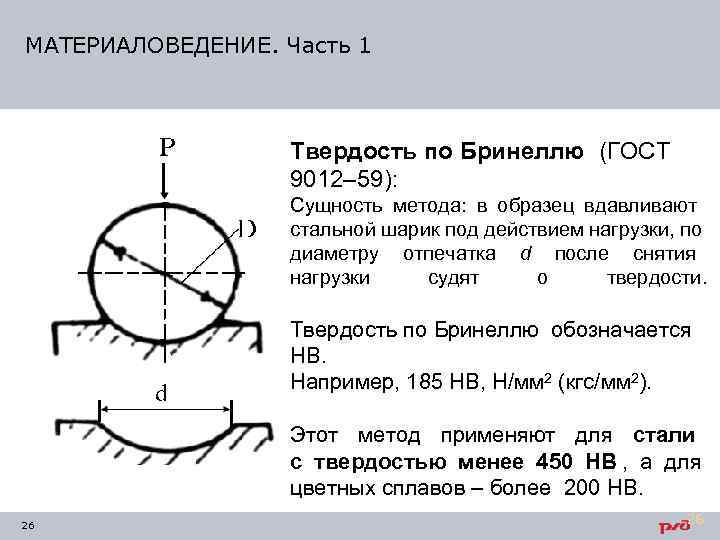

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Механические свойства: Твердость по Бринеллю (ГОСТ 9012– 59): Сущность метода: в образец вдавливают стальной шарик под действием нагрузки, по диаметру отпечатка d после снятия нагрузки судят о твердости. Диаметр шарика может быть: 1 мм; 2 мм; 2, 5 мм; 10 мм. 24

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Механические свойства: Твердость по Бринеллю (ГОСТ 9012– 59): Сущность метода: в образец вдавливают стальной шарик под действием нагрузки, по диаметру отпечатка d после снятия нагрузки судят о твердости. Диаметр шарика может быть: 1 мм; 2 мм; 2, 5 мм; 10 мм. 24

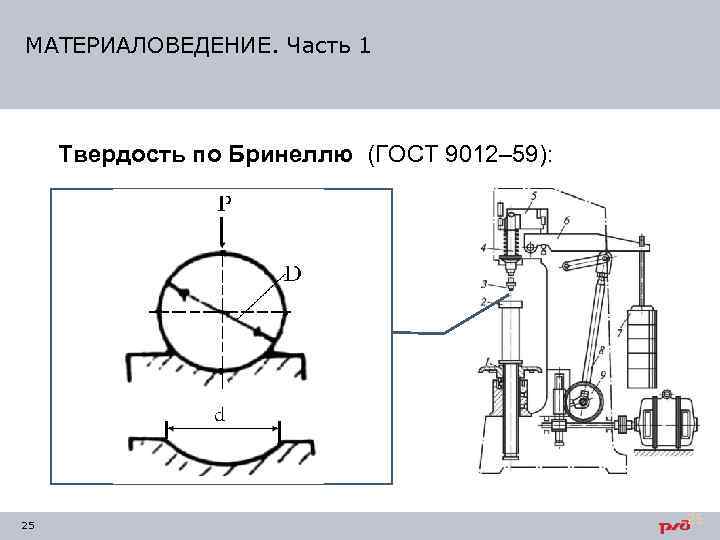

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Твердость по Бринеллю (ГОСТ 9012– 59): 25 25

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Твердость по Бринеллю (ГОСТ 9012– 59): 25 25

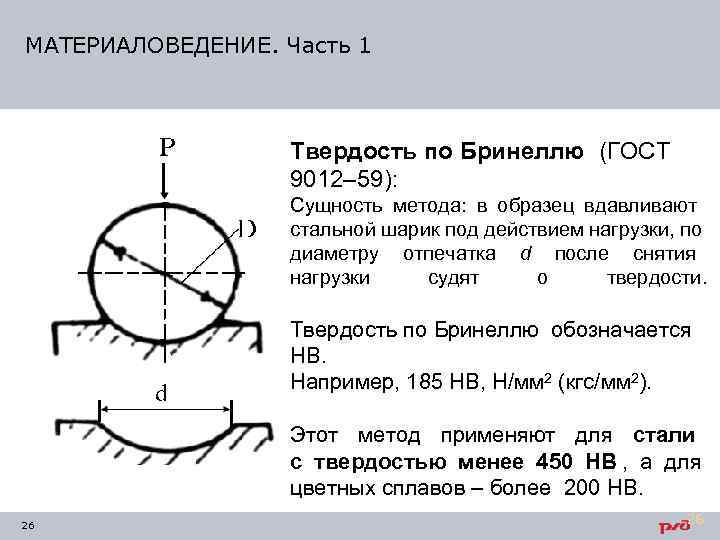

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Твердость по Бринеллю (ГОСТ 9012– 59): Сущность метода: в образец вдавливают стальной шарик под действием нагрузки, по диаметру отпечатка d после снятия нагрузки судят о твердости. Твердость по Бринеллю обозначается НВ. Например, 185 НВ, Н/мм 2 (кгс/мм 2). Этот метод применяют для стали с твердостью менее 450 НВ , а для цветных сплавов – более 200 НВ. 26 26

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Твердость по Бринеллю (ГОСТ 9012– 59): Сущность метода: в образец вдавливают стальной шарик под действием нагрузки, по диаметру отпечатка d после снятия нагрузки судят о твердости. Твердость по Бринеллю обозначается НВ. Например, 185 НВ, Н/мм 2 (кгс/мм 2). Этот метод применяют для стали с твердостью менее 450 НВ , а для цветных сплавов – более 200 НВ. 26 26

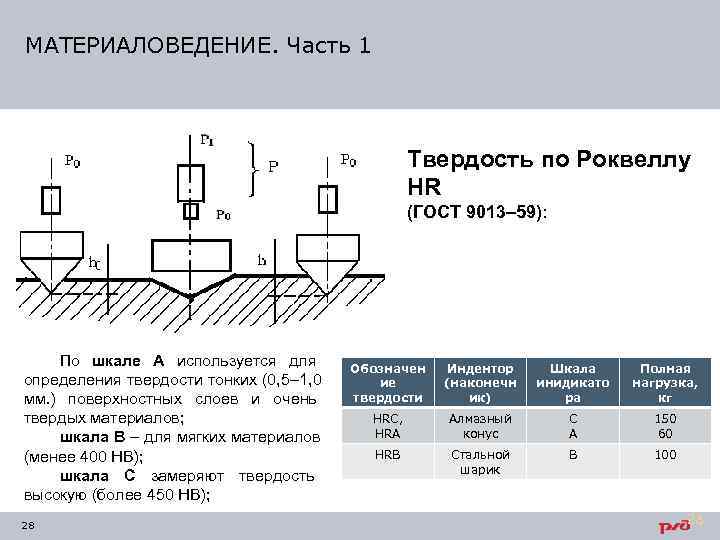

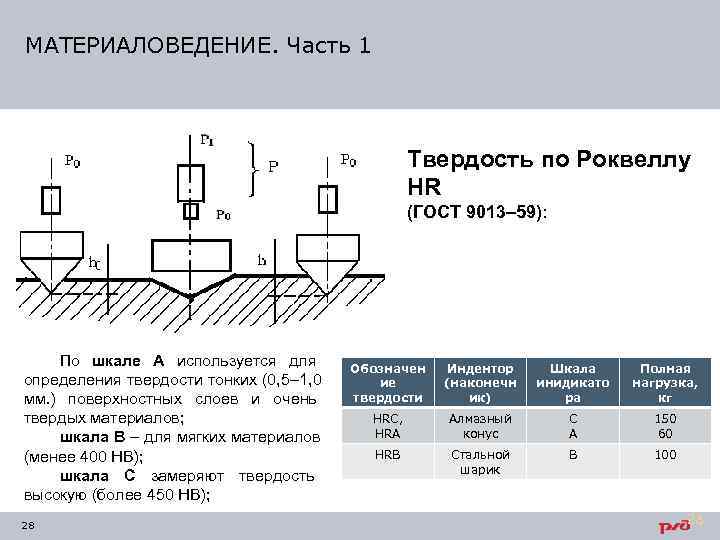

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Твердость по Роквеллу HR (ГОСТ 9013– 59): Сущность метода состоит во вдавливании наконечника с алмазным конусом с углом у вершины 120 0 (шкалы А и С) или со стальным шариком диаметром 1, 5875 мм (шкала В). Образец последовательно приложенных предварительной Р 0 и основной Р 1 нагрузок. После снятия основной нагрузки Р 1 прибор на шкале показывает число твердости по Роквеллу HR. 27 27

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Твердость по Роквеллу HR (ГОСТ 9013– 59): Сущность метода состоит во вдавливании наконечника с алмазным конусом с углом у вершины 120 0 (шкалы А и С) или со стальным шариком диаметром 1, 5875 мм (шкала В). Образец последовательно приложенных предварительной Р 0 и основной Р 1 нагрузок. После снятия основной нагрузки Р 1 прибор на шкале показывает число твердости по Роквеллу HR. 27 27

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Твердость по Роквеллу HR (ГОСТ 9013– 59): По шкале А используется для Обозначен Индентор Шкала Полная определения твердости тонких (0, 5– 1, 0 ие (наконечн инидикато нагрузка, мм. ) поверхностных слоев и очень твердости ик) ра кг твердых материалов; HRC, Алмазный С 150 шкала В – для мягких материалов HRA конус А 60 (менее 400 НВ); HRB Стальной B 100 шарик шкала С замеряют твердость высокую (более 450 НВ); 28 28

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Твердость по Роквеллу HR (ГОСТ 9013– 59): По шкале А используется для Обозначен Индентор Шкала Полная определения твердости тонких (0, 5– 1, 0 ие (наконечн инидикато нагрузка, мм. ) поверхностных слоев и очень твердости ик) ра кг твердых материалов; HRC, Алмазный С 150 шкала В – для мягких материалов HRA конус А 60 (менее 400 НВ); HRB Стальной B 100 шарик шкала С замеряют твердость высокую (более 450 НВ); 28 28

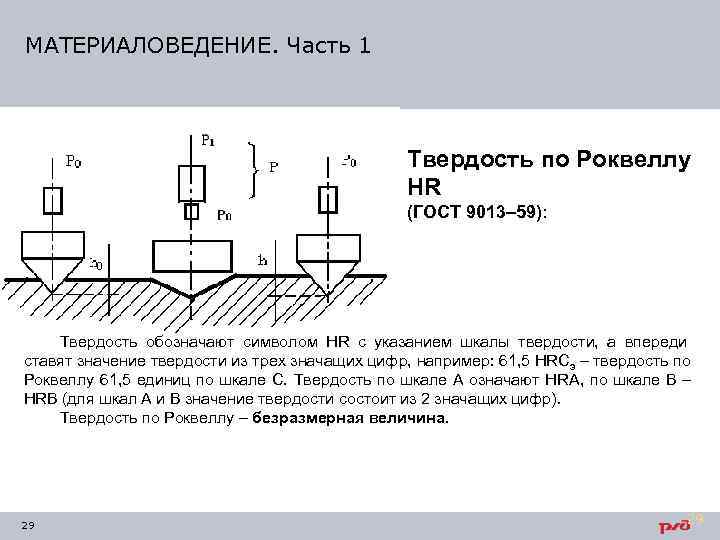

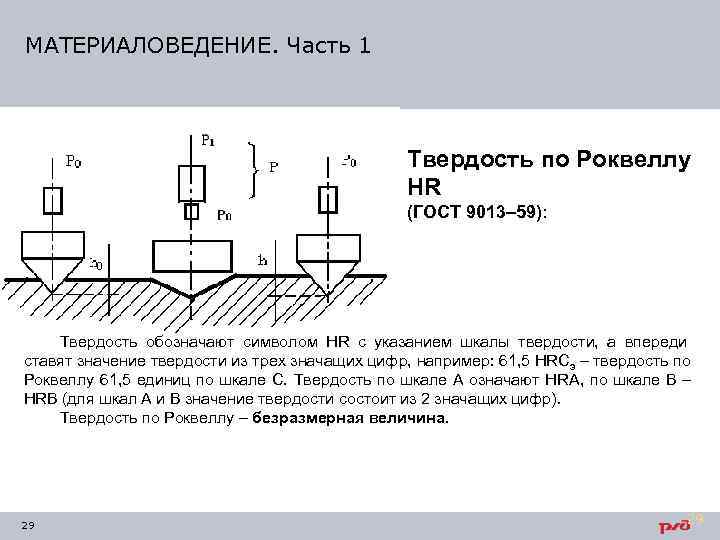

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Твердость по Роквеллу HR (ГОСТ 9013– 59): Твердость обозначают символом HR с указанием шкалы твердости, а впереди ставят значение твердости из трех значащих цифр, например: 61, 5 HRCэ – твердость по Роквеллу 61, 5 единиц по шкале С. Твердость по шкале А означают HRА, по шкале В – HRВ (для шкал А и В значение твердости состоит из 2 значащих цифр). Твердость по Роквеллу – безразмерная величина. 29 29

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Твердость по Роквеллу HR (ГОСТ 9013– 59): Твердость обозначают символом HR с указанием шкалы твердости, а впереди ставят значение твердости из трех значащих цифр, например: 61, 5 HRCэ – твердость по Роквеллу 61, 5 единиц по шкале С. Твердость по шкале А означают HRА, по шкале В – HRВ (для шкал А и В значение твердости состоит из 2 значащих цифр). Твердость по Роквеллу – безразмерная величина. 29 29

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Твердость по Виккерсу HV определяют для твердых и тонких слоев при небольших нагрузках (10. . . 500 Н). Вдавливание наконечника в виде четырехгранной алмазной пирамиды с углом при вершине 136° дает отпечаток в виде квадрата, диагональ которого измеряют под микроскопом. Число твердости HV определяют по формуле: где P – нагрузка, кг; d – диагональ квадрата отпечатка призмы, мм. 30 30

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Твердость по Виккерсу HV определяют для твердых и тонких слоев при небольших нагрузках (10. . . 500 Н). Вдавливание наконечника в виде четырехгранной алмазной пирамиды с углом при вершине 136° дает отпечаток в виде квадрата, диагональ которого измеряют под микроскопом. Число твердости HV определяют по формуле: где P – нагрузка, кг; d – диагональ квадрата отпечатка призмы, мм. 30 30

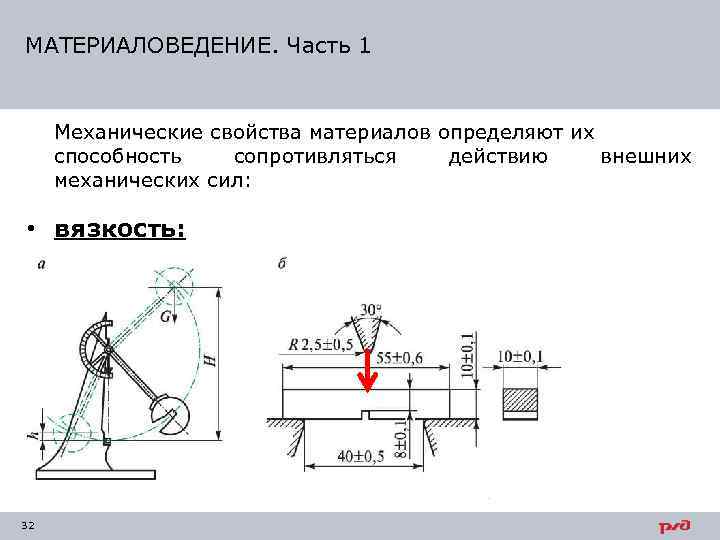

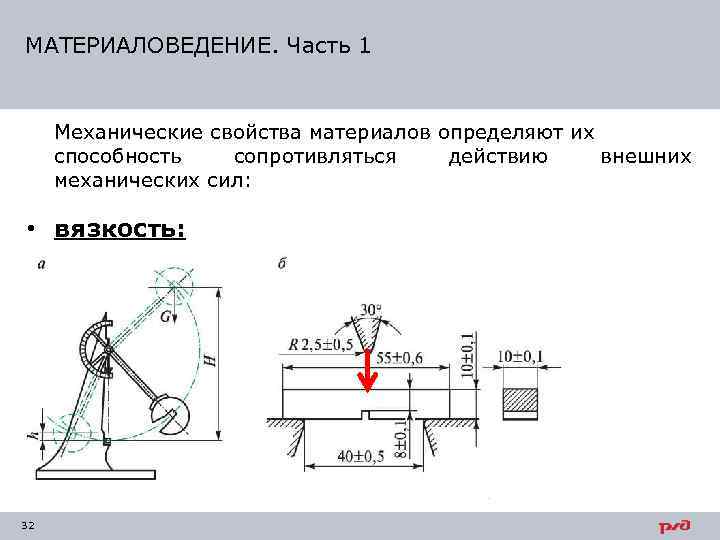

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Механические свойства материалов определяют их способность сопротивляться действию внешних механических сил: • вязкость — способность материала оказывать сопротивление ударным нагрузкам. Вязкость — свойство, противоположное хрупкости; • Ударную вязкость определяют на образцах путем разрушения их ударом груза маятника на копре. Критерием служит работа, затраченная на разрушение образца, в зависимости от площади сечения образца и надреза — концентратора напряжений; 31

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Механические свойства материалов определяют их способность сопротивляться действию внешних механических сил: • вязкость — способность материала оказывать сопротивление ударным нагрузкам. Вязкость — свойство, противоположное хрупкости; • Ударную вязкость определяют на образцах путем разрушения их ударом груза маятника на копре. Критерием служит работа, затраченная на разрушение образца, в зависимости от площади сечения образца и надреза — концентратора напряжений; 31

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Механические свойства материалов определяют их способность сопротивляться действию внешних механических сил: • вязкость: 32

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Механические свойства материалов определяют их способность сопротивляться действию внешних механических сил: • вязкость: 32

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 прочность : Испытание материалов на прочность при растяжении производится на специальных машинах различной мощности. Эти машины состоят из нагружающего механизма, который создает усилие, производит растяжение испытываемого образца и показывает величину усилия, приложенного к образцу. Механизмы бывают механического и гидравлического действия. 33

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 прочность : Испытание материалов на прочность при растяжении производится на специальных машинах различной мощности. Эти машины состоят из нагружающего механизма, который создает усилие, производит растяжение испытываемого образца и показывает величину усилия, приложенного к образцу. Механизмы бывают механического и гидравлического действия. 33

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 прочность: Испытание заключается в растяжении образца материала под нагрузкой. Предельное значение силы при разрыве образца, является пределом прочности. 34

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 прочность: Испытание заключается в растяжении образца материала под нагрузкой. Предельное значение силы при разрыве образца, является пределом прочности. 34

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Механические свойства материалов определяют их способность сопротивляться действию внешних механических сил. • упругость — свойство материала восстанавливать свою форму после прекращения действия внешних сил, вызвавших изменение формы (деформацию); 35

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Механические свойства материалов определяют их способность сопротивляться действию внешних механических сил. • упругость — свойство материала восстанавливать свою форму после прекращения действия внешних сил, вызвавших изменение формы (деформацию); 35

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Упругость При испытании материалов на указанной машине образец вначале постепенно нагружают и затем разгружают. Если нагрузка не превышает определенного значения, то образец после разгрузки приобретает свою первоначальную длину L , т. е. удлинение, вызванное нагрузкой, является упругим. Образец сжимается. Если нагрузка превзойдет определенный предел, то образец после разгрузки полностью не сжимается, а имеет уже некоторое удлинение. Эту часть удлинения называют остаточной деформацией. Образец в некоторой степени изменил свои размеры и форму. 36

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Упругость При испытании материалов на указанной машине образец вначале постепенно нагружают и затем разгружают. Если нагрузка не превышает определенного значения, то образец после разгрузки приобретает свою первоначальную длину L , т. е. удлинение, вызванное нагрузкой, является упругим. Образец сжимается. Если нагрузка превзойдет определенный предел, то образец после разгрузки полностью не сжимается, а имеет уже некоторое удлинение. Эту часть удлинения называют остаточной деформацией. Образец в некоторой степени изменил свои размеры и форму. 36

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Механические свойства материалов определяют их способность сопротивляться действию внешних механических сил: • пластичность — свойство материала деформироваться без разрушения под действием внешних сил и сохранять измененную форму после прекращения действия сил. Пластичность — свойство, обратное упругости; Отношение приращения длины образца при растяжении к его исходной длине, выражаемое в процентах, называется относительным удлинением и обозначается δ, %. Относительное удлинение определяется после разрыва образца и указывает способность металла удлиняться под действием растягивающих усилий. 37

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Механические свойства материалов определяют их способность сопротивляться действию внешних механических сил: • пластичность — свойство материала деформироваться без разрушения под действием внешних сил и сохранять измененную форму после прекращения действия сил. Пластичность — свойство, обратное упругости; Отношение приращения длины образца при растяжении к его исходной длине, выражаемое в процентах, называется относительным удлинением и обозначается δ, %. Относительное удлинение определяется после разрыва образца и указывает способность металла удлиняться под действием растягивающих усилий. 37

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Механические свойства материалов определяют их способность сопротивляться действию внешних механических сил. • износостойкость — сопротивление материала изнашиванию вследствие процессов трения. Износ определяется по изменению размеров или массы деталей. • Для подтверждения износостойкости потребитель определяет фактическую величину износа или иные параметры и показатели износостойкости в определенные моменты эксплуатации и сопоставляет их с нормативными требованиями. Износ или иные характеристики износостойкости определяют встроенными методами технического диагностирования, а при их отсутствии - иными методами, указанными в эксплуатационной документации. Допускается подтверждать износостойкость по параметрам изделия, определяющим с достаточной степенью точности износ контролируемых элементов. 38

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Механические свойства материалов определяют их способность сопротивляться действию внешних механических сил. • износостойкость — сопротивление материала изнашиванию вследствие процессов трения. Износ определяется по изменению размеров или массы деталей. • Для подтверждения износостойкости потребитель определяет фактическую величину износа или иные параметры и показатели износостойкости в определенные моменты эксплуатации и сопоставляет их с нормативными требованиями. Износ или иные характеристики износостойкости определяют встроенными методами технического диагностирования, а при их отсутствии - иными методами, указанными в эксплуатационной документации. Допускается подтверждать износостойкость по параметрам изделия, определяющим с достаточной степенью точности износ контролируемых элементов. 38

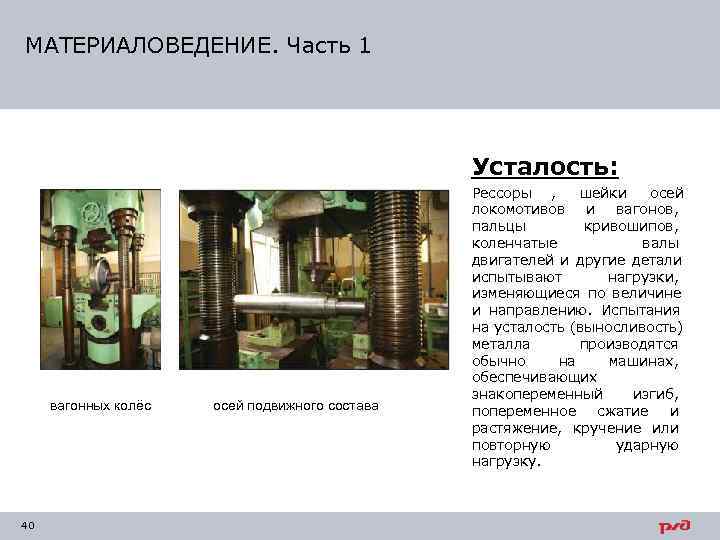

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Механические свойства металлов определяют их способность сопротивляться действию внешних механических сил. • усталость — сопротивление металла изнашиванию вследствие переменных нагрузок и вибраций • Для подтверждения прочности материала образец подвергается длительным переменным нагрузкам, пропорционально эксплуатационным требованиям. По степени износа материала в течении испытания дает представление о возникновении усталостных трещин и потери прочности конструкции. Деталь из данного материала должна быть заменена на новую по прошествии установленного срока работы. 39

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Механические свойства металлов определяют их способность сопротивляться действию внешних механических сил. • усталость — сопротивление металла изнашиванию вследствие переменных нагрузок и вибраций • Для подтверждения прочности материала образец подвергается длительным переменным нагрузкам, пропорционально эксплуатационным требованиям. По степени износа материала в течении испытания дает представление о возникновении усталостных трещин и потери прочности конструкции. Деталь из данного материала должна быть заменена на новую по прошествии установленного срока работы. 39

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Усталость: Рессоры , шейки осей локомотивов и вагонов, пальцы кривошипов, коленчатые валы двигателей и другие детали испытывают нагрузки, изменяющиеся по величине и направлению. Испытания на усталость (выносливость) металла производятся обычно на машинах, обеспечивающих знакопеременный изгиб, вагонных колёс осей подвижного состава попеременное сжатие и растяжение, кручение или повторную ударную нагрузку. 40

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Усталость: Рессоры , шейки осей локомотивов и вагонов, пальцы кривошипов, коленчатые валы двигателей и другие детали испытывают нагрузки, изменяющиеся по величине и направлению. Испытания на усталость (выносливость) металла производятся обычно на машинах, обеспечивающих знакопеременный изгиб, вагонных колёс осей подвижного состава попеременное сжатие и растяжение, кручение или повторную ударную нагрузку. 40

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Химические свойства: Химический состав. Он определяет фазовый состав, структуру и свойства материалов. 1. Коррозионная стойкость - устойчивость материала к воздействию внешней агрессивной среды: атмосферного воздуха, влаги, морской воды и др. 2. Жаростойкост ь (окалиностойкость) - способность сопротивляться химическому разрушению (окислению) в газовых средах при температуре выше 550 0 С. Для повышения окалиностойкости стали легируют элементами, которые изменяют состав и строение окалины, образуя тонкие защитные пленки. 45 45

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Химические свойства: Химический состав. Он определяет фазовый состав, структуру и свойства материалов. 1. Коррозионная стойкость - устойчивость материала к воздействию внешней агрессивной среды: атмосферного воздуха, влаги, морской воды и др. 2. Жаростойкост ь (окалиностойкость) - способность сопротивляться химическому разрушению (окислению) в газовых средах при температуре выше 550 0 С. Для повышения окалиностойкости стали легируют элементами, которые изменяют состав и строение окалины, образуя тонкие защитные пленки. 45 45

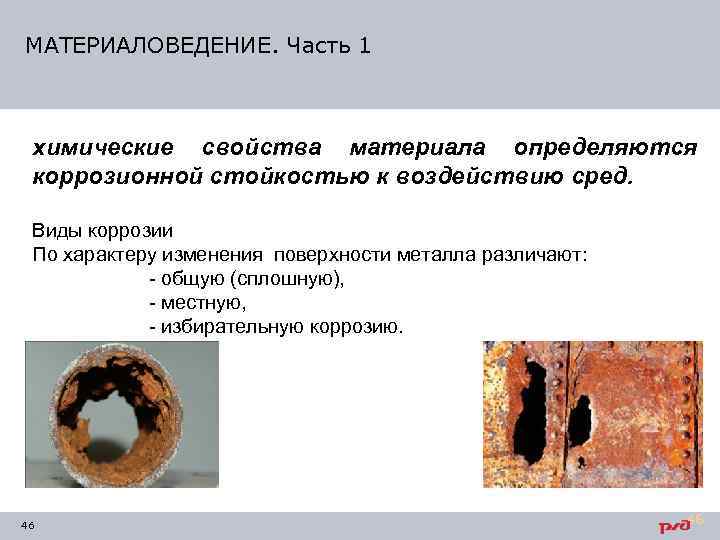

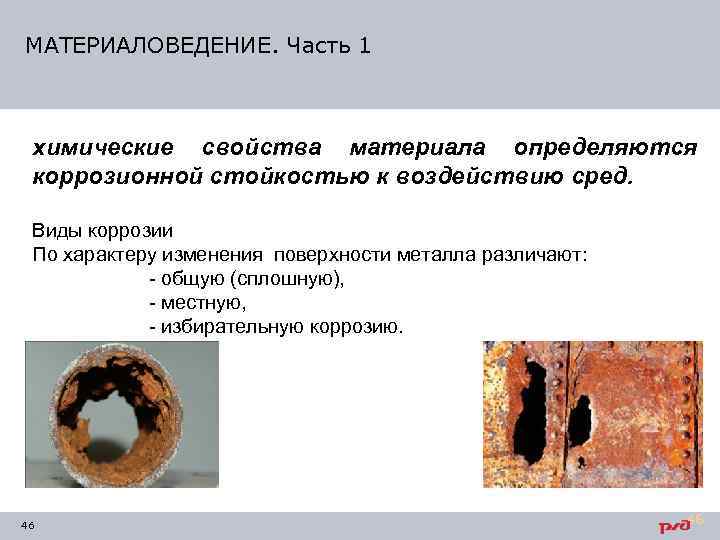

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 химические свойства материала определяются коррозионной стойкостью к воздействию сред. Виды коррозии По характеру изменения поверхности металла различают: - общую (сплошную), - местную, - избирательную коррозию. 46 46

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 химические свойства материала определяются коррозионной стойкостью к воздействию сред. Виды коррозии По характеру изменения поверхности металла различают: - общую (сплошную), - местную, - избирательную коррозию. 46 46

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 химические свойства материала определяются коррозионной стойкостью к воздействию сред. 1. Коррозия под напряжением, или коррозионное растрескивание, возникает в конструкциях при воздействии рабочих напряжений. 2. Химическая коррозия процесс разрушения материалов под воздействием жидкостей-неэлектролитов и газовой высокотемпературной среды. 3. Электрохимическая коррозия возникает при контакте металлов с электролитами, чаще всего во влажной среде через электродные реакции. 47 47

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 химические свойства материала определяются коррозионной стойкостью к воздействию сред. 1. Коррозия под напряжением, или коррозионное растрескивание, возникает в конструкциях при воздействии рабочих напряжений. 2. Химическая коррозия процесс разрушения материалов под воздействием жидкостей-неэлектролитов и газовой высокотемпературной среды. 3. Электрохимическая коррозия возникает при контакте металлов с электролитами, чаще всего во влажной среде через электродные реакции. 47 47

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Химические свойства: Электрохимическая коррозия развивается в жидких электролитах – водных растворах щелочей, солей, кислот, морской и речной воде, влажных атмосфере и почве. Возникающий электрический ток из-за электрохимического взаимодействия с электролитом растворяет металл. Высокая электропроводность металла и электролита определяет интенсивность коррозии. Мелкокристаллический металл корродирует быстрее. В зависимости от условий электрохимическая коррозия может быть атмосферной, морской, почвенной, кислотной, щелочной, а также контактной, межкристаллитной, точечной и сплошной. Коррозионное разрушение в вершине трещины приводит под нагрузкой к резкому снижению предела выносливости, растрескиванию. 48

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Химические свойства: Электрохимическая коррозия развивается в жидких электролитах – водных растворах щелочей, солей, кислот, морской и речной воде, влажных атмосфере и почве. Возникающий электрический ток из-за электрохимического взаимодействия с электролитом растворяет металл. Высокая электропроводность металла и электролита определяет интенсивность коррозии. Мелкокристаллический металл корродирует быстрее. В зависимости от условий электрохимическая коррозия может быть атмосферной, морской, почвенной, кислотной, щелочной, а также контактной, межкристаллитной, точечной и сплошной. Коррозионное разрушение в вершине трещины приводит под нагрузкой к резкому снижению предела выносливости, растрескиванию. 48

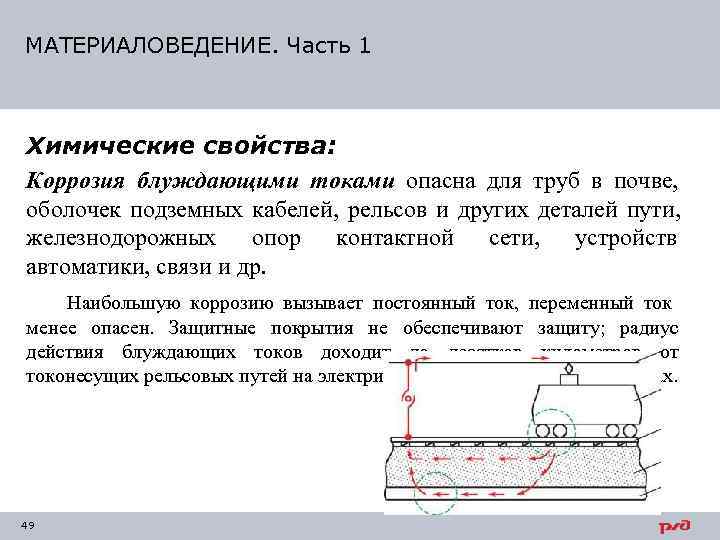

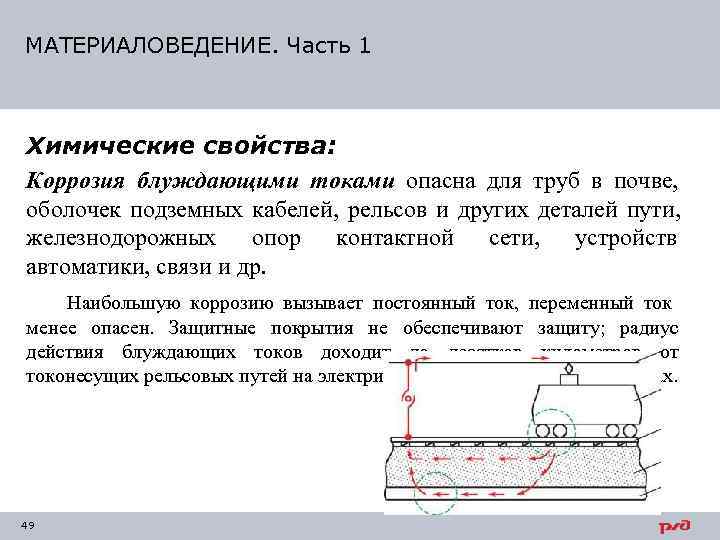

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Химические свойства: Коррозия блуждающими токами опасна для труб в почве, оболочек подземных кабелей, рельсов и других деталей пути, железнодорожных опор контактной сети, устройств автоматики, связи и др. Наибольшую коррозию вызывает постоянный ток, переменный ток менее опасен. Защитные покрытия не обеспечивают защиту; радиус действия блуждающих токов доходит до десятков километров от токонесущих рельсовых путей на электрифицированных железных дорогах. 49

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Химические свойства: Коррозия блуждающими токами опасна для труб в почве, оболочек подземных кабелей, рельсов и других деталей пути, железнодорожных опор контактной сети, устройств автоматики, связи и др. Наибольшую коррозию вызывает постоянный ток, переменный ток менее опасен. Защитные покрытия не обеспечивают защиту; радиус действия блуждающих токов доходит до десятков километров от токонесущих рельсовых путей на электрифицированных железных дорогах. 49

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Основные методы защиты от коррозии Применение Приготовление Электрохимические Изменение защитных сплавов, стойких к методы защиты состава покрытий коррозии среды 1. Металлические Части машин, 1. Применение заклепок, Добавление изделия покрывают инструменты и изготовленных из более ингибиторов другими Ме предметы быта активных Ме изготавливают из 2. Металлические 2. Прикрепление нержавеющей изделия покрывают пластинок из более стали и других лаками, красками и активного Ме для защиты сплавов, стойких эмалями. основного к коррозии металлического изделия 3. Нейтрализация тока, возникающего при коррозии, постоянным током, пропускаемым в противоположном направлении 50

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Основные методы защиты от коррозии Применение Приготовление Электрохимические Изменение защитных сплавов, стойких к методы защиты состава покрытий коррозии среды 1. Металлические Части машин, 1. Применение заклепок, Добавление изделия покрывают инструменты и изготовленных из более ингибиторов другими Ме предметы быта активных Ме изготавливают из 2. Металлические 2. Прикрепление нержавеющей изделия покрывают пластинок из более стали и других лаками, красками и активного Ме для защиты сплавов, стойких эмалями. основного к коррозии металлического изделия 3. Нейтрализация тока, возникающего при коррозии, постоянным током, пропускаемым в противоположном направлении 50

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Защита металлов от коррозии Меры борьбы с коррозией: 1. Снижение содержания примесей в металлах. 2. Легирование сплавов элементами, которые связывают металл в фазы. 3. Нанесение защитных покрытий. 51 51

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Защита металлов от коррозии Меры борьбы с коррозией: 1. Снижение содержания примесей в металлах. 2. Легирование сплавов элементами, которые связывают металл в фазы. 3. Нанесение защитных покрытий. 51 51

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Защита металлов от коррозии: Нанесение защитных покрытий: Металлизация – покрытие поверхности детали слоем металла (сплава) для придания ей особых физических, химических и механических свойств для защиты от коррозии, износа, эрозии или декоративных целей. Защитные покрытия – это пленки. Они могут быть металлическими, оксидными, полимерными, битумными, лакокрасочными, бетонными. 52 52

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Защита металлов от коррозии: Нанесение защитных покрытий: Металлизация – покрытие поверхности детали слоем металла (сплава) для придания ей особых физических, химических и механических свойств для защиты от коррозии, износа, эрозии или декоративных целей. Защитные покрытия – это пленки. Они могут быть металлическими, оксидными, полимерными, битумными, лакокрасочными, бетонными. 52 52

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Металлические пленки – это механическая (катодное покрытие) или электрохимическая (анодное покрытие) защита. Полимерные покрытия получают наклеиванием полимерной пленки, напылением порошкообразного полимера на поверхность металлопластов. Такие покрытия представляют собой липкие изоляционные полиэтиленовые (полихлорвиниловые) ленты, которые наматывают на трубопроводы. 53 53

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Металлические пленки – это механическая (катодное покрытие) или электрохимическая (анодное покрытие) защита. Полимерные покрытия получают наклеиванием полимерной пленки, напылением порошкообразного полимера на поверхность металлопластов. Такие покрытия представляют собой липкие изоляционные полиэтиленовые (полихлорвиниловые) ленты, которые наматывают на трубопроводы. 53 53

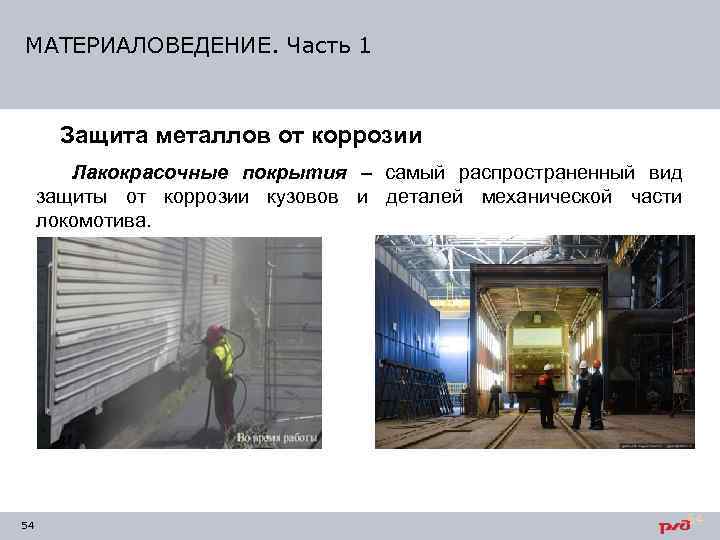

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Защита металлов от коррозии Лакокрасочные покрытия – самый распространенный вид защиты от коррозии кузовов и деталей механической части локомотива. 54 54

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Защита металлов от коррозии Лакокрасочные покрытия – самый распространенный вид защиты от коррозии кузовов и деталей механической части локомотива. 54 54

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Защита металлов от коррозии Битумные покрытия – применяют для труб диаметром до 800 мм и при температуре транспортируемых материалов до 40 С. 55 55

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Защита металлов от коррозии Битумные покрытия – применяют для труб диаметром до 800 мм и при температуре транспортируемых материалов до 40 С. 55 55

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Технологические свойства: Для материалов, используемых на железнодорожном транспорте требуется комплекс разных свойств для обеспечения работоспособности в условиях эксплуатации. Так, для материала камеры сгорания двигателя тепловоза необходимы жаропрочность и жаростойкость, теплопроводность и коррозионная стойкость. Результаты испытания в лабораторных условиях и в эксплуатации – на подвижном составе, в пути и т. д. позволяют правильно выбирать материал и его обработку для повышения надёжности и долговечности детали. 56

МАТЕРИАЛОВЕДЕНИЕ. Часть 1 Технологические свойства: Для материалов, используемых на железнодорожном транспорте требуется комплекс разных свойств для обеспечения работоспособности в условиях эксплуатации. Так, для материала камеры сгорания двигателя тепловоза необходимы жаропрочность и жаростойкость, теплопроводность и коррозионная стойкость. Результаты испытания в лабораторных условиях и в эксплуатации – на подвижном составе, в пути и т. д. позволяют правильно выбирать материал и его обработку для повышения надёжности и долговечности детали. 56