4_Материаловедение-Отпуск стали.ppt

- Количество слайдов: 13

Материаловедение Отпуск стали

Материаловедение Отпуск стали

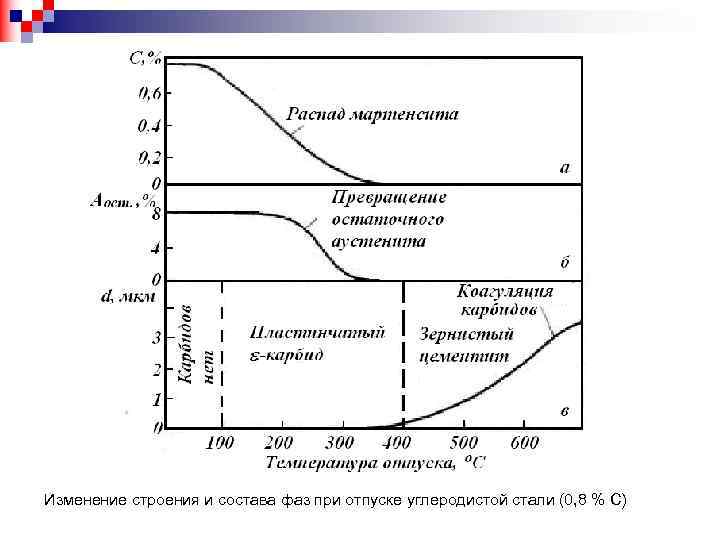

При нагреве закаленной стали мартенсит и остаточный аустенит распадаются на феррит и цементит, и свободная энергия во всем объеме стали уменьшается. Процесс нагрева закаленной стали, при котором распадаются мартенсит и остаточный аустенит и укрупняются карбиды, называется отпуском. Температуры отпуска лежат ниже точки Ас1 (727°С). Существует условное деление превращений отпуска на первое, второе и третье превращения. Первое превращение идет при 100… 150°С, второе – при 250… 300°С и третье – при 300… 400°С.

При нагреве закаленной стали мартенсит и остаточный аустенит распадаются на феррит и цементит, и свободная энергия во всем объеме стали уменьшается. Процесс нагрева закаленной стали, при котором распадаются мартенсит и остаточный аустенит и укрупняются карбиды, называется отпуском. Температуры отпуска лежат ниже точки Ас1 (727°С). Существует условное деление превращений отпуска на первое, второе и третье превращения. Первое превращение идет при 100… 150°С, второе – при 250… 300°С и третье – при 300… 400°С.

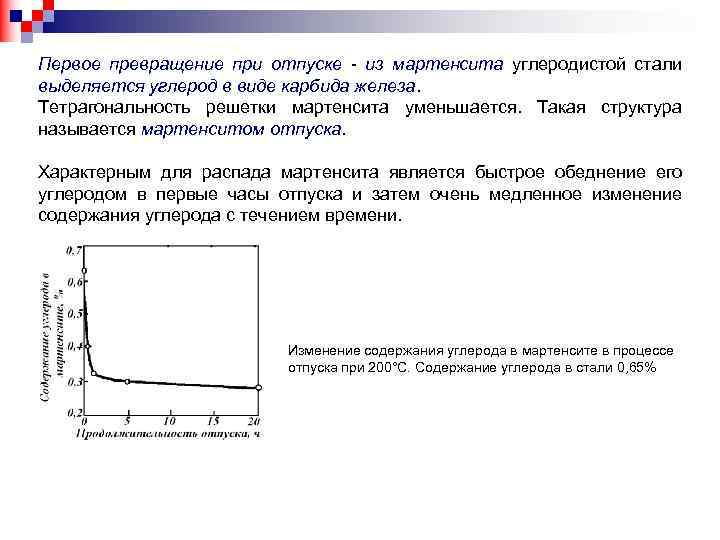

Первое превращение при отпуске - из мартенсита углеродистой стали выделяется углерод в виде карбида железа. Тетрагональность решетки мартенсита уменьшается. Такая структура называется мартенситом отпуска. Характерным для распада мартенсита является быстрое обеднение его углеродом в первые часы отпуска и затем очень медленное изменение содержания углерода с течением времени. Изменение содержания углерода в мартенсите в процессе отпуска при 200°С. Содержание углерода в стали 0, 65%

Первое превращение при отпуске - из мартенсита углеродистой стали выделяется углерод в виде карбида железа. Тетрагональность решетки мартенсита уменьшается. Такая структура называется мартенситом отпуска. Характерным для распада мартенсита является быстрое обеднение его углеродом в первые часы отпуска и затем очень медленное изменение содержания углерода с течением времени. Изменение содержания углерода в мартенсите в процессе отпуска при 200°С. Содержание углерода в стали 0, 65%

Первое превращение при отпуске. При более высоких температур (150… 300°С) идет уже распад мартенсита отпуска, а не мартенсита закалки. О характере карбидов, выделяющихся при отпуске ниже 200°С нет надежных данных из-за больших экспериментальных трудностей, возникающих при исследовании очень мелких частиц. В интервале от 200 до 300°С выделяется метастабильный карбид железа Fe 2 С, имеющий гексагональную решетку. При отпуске выше 300°С выделяется цементит обычного состава Fе 3 С. Выделяющиеся при отпуске до 350°С карбиды имеют форму пластинок, толщина которых в 2, 5… 3 раза меньше, чем ширина и длина.

Первое превращение при отпуске. При более высоких температур (150… 300°С) идет уже распад мартенсита отпуска, а не мартенсита закалки. О характере карбидов, выделяющихся при отпуске ниже 200°С нет надежных данных из-за больших экспериментальных трудностей, возникающих при исследовании очень мелких частиц. В интервале от 200 до 300°С выделяется метастабильный карбид железа Fe 2 С, имеющий гексагональную решетку. При отпуске выше 300°С выделяется цементит обычного состава Fе 3 С. Выделяющиеся при отпуске до 350°С карбиды имеют форму пластинок, толщина которых в 2, 5… 3 раза меньше, чем ширина и длина.

Второе превращение при отпуске – распад остаточного аустенита. Это превращение (при отпуске 250… 300°С) идет одновременно с распадом мартенсита. Остаточный аустенит распадается, выделяя карбиды, и превращается в мартенсит с той же тетрагональностью, что и мартенсит отпуска. При большом количестве остаточного аустенита его превращение в мартенсит отпуска приводит к повышению твердости, в то время как превращение мартенсита закалки в мартенсит отпуска уменьшает твердость незначительно при отпуске на 100… 150°С и очень сильно при более высоких температурах.

Второе превращение при отпуске – распад остаточного аустенита. Это превращение (при отпуске 250… 300°С) идет одновременно с распадом мартенсита. Остаточный аустенит распадается, выделяя карбиды, и превращается в мартенсит с той же тетрагональностью, что и мартенсит отпуска. При большом количестве остаточного аустенита его превращение в мартенсит отпуска приводит к повышению твердости, в то время как превращение мартенсита закалки в мартенсит отпуска уменьшает твердость незначительно при отпуске на 100… 150°С и очень сильно при более высоких температурах.

При третьем превращении (отпуск при 300… 400°С) дилатометрически обнаруживается большое сокращение длины в результате уменьшения удельного объема стали. При 300… 400°С еще продолжается превращение карбида Fex. C в цементит. Происходит также релаксация напряжений и залечивание микропор, возникающих в результате закалки и первого превращения при отпуске. Во время отпуска при 400°С карбидные кристаллики укрупняются (коалесценция), одновременно меняется их форма – осуществляется переход от пластинчатой формы к шаровидной (сфероидизация). Скорость коалесценции при отпуске зависит от скорости диффузии углерода и растет с температурой. В углеродистой стали она достаточно велика при 400°С. При более низкой температуре отпуска коалесценция идет очень медленно. При температуре выше 400°С коалесценция и сфероидизация быстро усиливаются, и энергия поверхностей раздела значительно уменьшается. В изотермических условиях коалесценция замедляется с ростом кристаллов цементита.

При третьем превращении (отпуск при 300… 400°С) дилатометрически обнаруживается большое сокращение длины в результате уменьшения удельного объема стали. При 300… 400°С еще продолжается превращение карбида Fex. C в цементит. Происходит также релаксация напряжений и залечивание микропор, возникающих в результате закалки и первого превращения при отпуске. Во время отпуска при 400°С карбидные кристаллики укрупняются (коалесценция), одновременно меняется их форма – осуществляется переход от пластинчатой формы к шаровидной (сфероидизация). Скорость коалесценции при отпуске зависит от скорости диффузии углерода и растет с температурой. В углеродистой стали она достаточно велика при 400°С. При более низкой температуре отпуска коалесценция идет очень медленно. При температуре выше 400°С коалесценция и сфероидизация быстро усиливаются, и энергия поверхностей раздела значительно уменьшается. В изотермических условиях коалесценция замедляется с ростом кристаллов цементита.

Изменение строения и состава фаз при отпуске углеродистой стали (0, 8 % С)

Изменение строения и состава фаз при отпуске углеродистой стали (0, 8 % С)

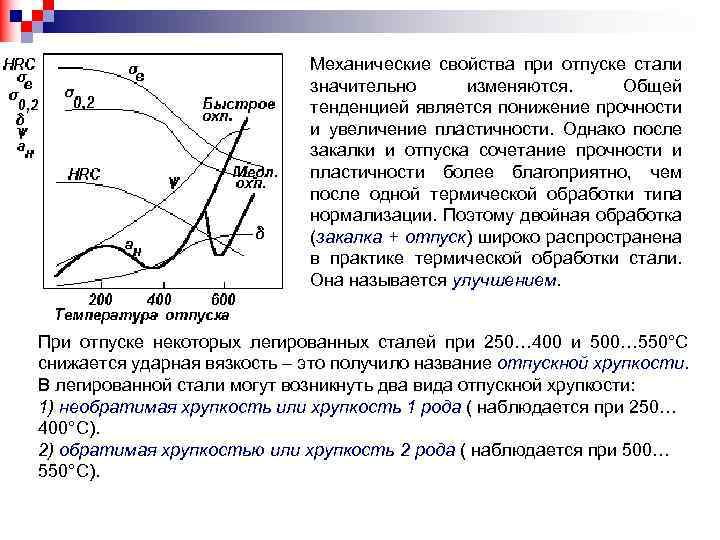

Механические свойства при отпуске стали значительно изменяются. Общей тенденцией является понижение прочности и увеличение пластичности. Однако после закалки и отпуска сочетание прочности и пластичности более благоприятно, чем после одной термической обработки типа нормализации. Поэтому двойная обработка (закалка + отпуск) широко распространена в практике термической обработки стали. Она называется улучшением. При отпуске некоторых легированных сталей при 250… 400 и 500… 550°С снижается ударная вязкость – это получило название отпускной хрупкости. В легированной стали могут возникнуть два вида отпускной хрупкости: 1) необратимая хрупкость или хрупкость 1 рода ( наблюдается при 250… 400°С). 2) обратимая хрупкостью или хрупкость 2 рода ( наблюдается при 500… 550°С).

Механические свойства при отпуске стали значительно изменяются. Общей тенденцией является понижение прочности и увеличение пластичности. Однако после закалки и отпуска сочетание прочности и пластичности более благоприятно, чем после одной термической обработки типа нормализации. Поэтому двойная обработка (закалка + отпуск) широко распространена в практике термической обработки стали. Она называется улучшением. При отпуске некоторых легированных сталей при 250… 400 и 500… 550°С снижается ударная вязкость – это получило название отпускной хрупкости. В легированной стали могут возникнуть два вида отпускной хрупкости: 1) необратимая хрупкость или хрупкость 1 рода ( наблюдается при 250… 400°С). 2) обратимая хрупкостью или хрупкость 2 рода ( наблюдается при 500… 550°С).

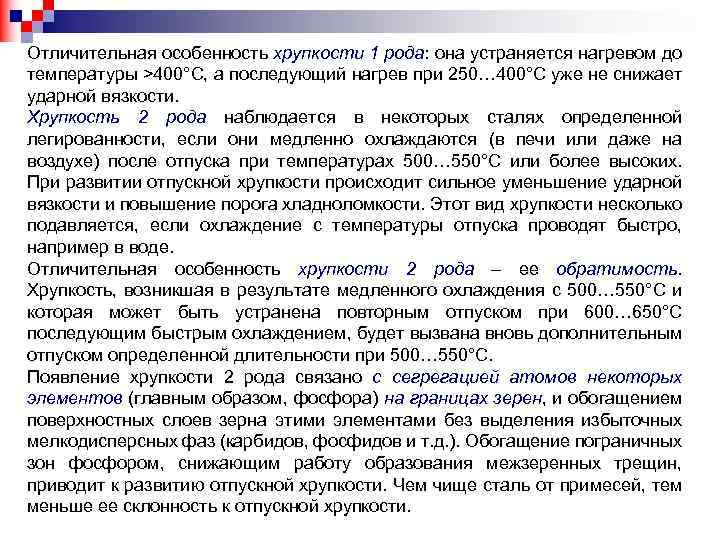

Отличительная особенность хрупкости 1 рода: она устраняется нагревом до температуры >400°С, а последующий нагрев при 250… 400°С уже не снижает ударной вязкости. Хрупкость 2 рода наблюдается в некоторых сталях определенной легированности, если они медленно охлаждаются (в печи или даже на воздухе) после отпуска при температурах 500… 550°С или более высоких. При развитии отпускной хрупкости происходит сильное уменьшение ударной вязкости и повышение порога хладноломкости. Этот вид хрупкости несколько подавляется, если охлаждение с температуры отпуска проводят быстро, например в воде. Отличительная особенность хрупкости 2 рода – ее обратимость. Хрупкость, возникшая в результате медленного охлаждения с 500… 550°С и которая может быть устранена повторным отпуском при 600… 650°С последующим быстрым охлаждением, будет вызвана вновь дополнительным отпуском определенной длительности при 500… 550°С. Появление хрупкости 2 рода связано с сегрегацией атомов некоторых элементов (главным образом, фосфора) на границах зерен, и обогащением поверхностных слоев зерна этими элементами без выделения избыточных мелкодисперсных фаз (карбидов, фосфидов и т. д. ). Обогащение пограничных зон фосфором, снижающим работу образования межзеренных трещин, приводит к развитию отпускной хрупкости. Чем чище сталь от примесей, тем меньше ее склонность к отпускной хрупкости.

Отличительная особенность хрупкости 1 рода: она устраняется нагревом до температуры >400°С, а последующий нагрев при 250… 400°С уже не снижает ударной вязкости. Хрупкость 2 рода наблюдается в некоторых сталях определенной легированности, если они медленно охлаждаются (в печи или даже на воздухе) после отпуска при температурах 500… 550°С или более высоких. При развитии отпускной хрупкости происходит сильное уменьшение ударной вязкости и повышение порога хладноломкости. Этот вид хрупкости несколько подавляется, если охлаждение с температуры отпуска проводят быстро, например в воде. Отличительная особенность хрупкости 2 рода – ее обратимость. Хрупкость, возникшая в результате медленного охлаждения с 500… 550°С и которая может быть устранена повторным отпуском при 600… 650°С последующим быстрым охлаждением, будет вызвана вновь дополнительным отпуском определенной длительности при 500… 550°С. Появление хрупкости 2 рода связано с сегрегацией атомов некоторых элементов (главным образом, фосфора) на границах зерен, и обогащением поверхностных слоев зерна этими элементами без выделения избыточных мелкодисперсных фаз (карбидов, фосфидов и т. д. ). Обогащение пограничных зон фосфором, снижающим работу образования межзеренных трещин, приводит к развитию отпускной хрупкости. Чем чище сталь от примесей, тем меньше ее склонность к отпускной хрупкости.

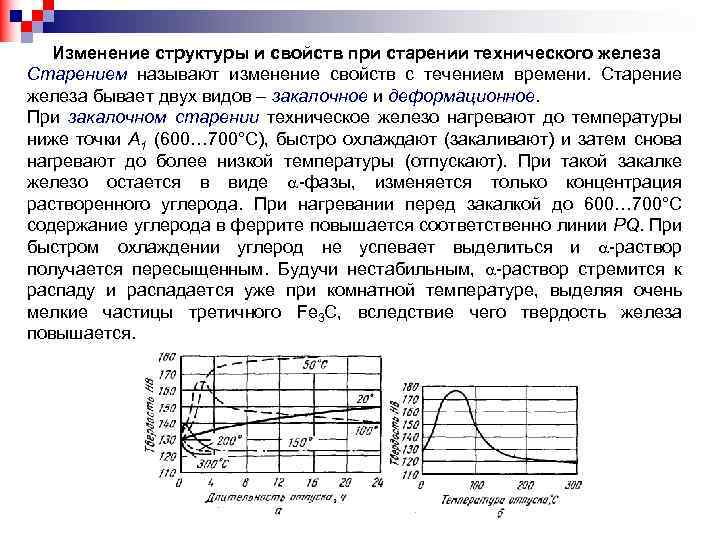

Изменение структуры и свойств при старении технического железа Старением называют изменение свойств с течением времени. Старение железа бывает двух видов – закалочное и деформационное. При закалочном старении техническое железо нагревают до температуры ниже точки А 1 (600… 700°С), быстро охлаждают (закаливают) и затем снова нагревают до более низкой температуры (отпускают). При такой закалке железо остается в виде -фазы, изменяется только концентрация растворенного углерода. При нагревании перед закалкой до 600… 700°С содержание углерода в феррите повышается соответственно линии PQ. При быстром охлаждении углерод не успевает выделиться и -раствор получается пересыщенным. Будучи нестабильным, -раствор стремится к распаду и распадается уже при комнатной температуре, выделяя очень мелкие частицы третичного Fе 3 С, вследствие чего твердость железа повышается.

Изменение структуры и свойств при старении технического железа Старением называют изменение свойств с течением времени. Старение железа бывает двух видов – закалочное и деформационное. При закалочном старении техническое железо нагревают до температуры ниже точки А 1 (600… 700°С), быстро охлаждают (закаливают) и затем снова нагревают до более низкой температуры (отпускают). При такой закалке железо остается в виде -фазы, изменяется только концентрация растворенного углерода. При нагревании перед закалкой до 600… 700°С содержание углерода в феррите повышается соответственно линии PQ. При быстром охлаждении углерод не успевает выделиться и -раствор получается пересыщенным. Будучи нестабильным, -раствор стремится к распаду и распадается уже при комнатной температуре, выделяя очень мелкие частицы третичного Fе 3 С, вследствие чего твердость железа повышается.

Изменение твердости при старении объясняется теорией дислокаций. Выделившиеся при старении частицы второй фазы создают вокруг себя искажения в решетке основной фазы (матрице), из которой они выделились. Упрочнение обусловлено сопротивлением, которое оказывают эти искажения движению дислокаций. Кроме того, движение дислокаций задерживается частицами второй фазы.

Изменение твердости при старении объясняется теорией дислокаций. Выделившиеся при старении частицы второй фазы создают вокруг себя искажения в решетке основной фазы (матрице), из которой они выделились. Упрочнение обусловлено сопротивлением, которое оказывают эти искажения движению дислокаций. Кроме того, движение дислокаций задерживается частицами второй фазы.

Деформационным старением называют процесс изменения свойств после холодной деформации и нагрева до сравнительно низких температур. Наибольшее изменение свойств происходит при нагреве до 200°С. Однако даже при комнатной температуре с течением времени наклепанное железо упрочняется и становится малопластичным. Деформационное старение связано не с выделениями какой-либо фазы из твердого раствора, а только с перераспределением атомов примеси в решетке. При холодной пластической деформации возрастает плотность дислокаций и при последующем нагреве (и даже при комнатной температуре) вокруг дислокаций образуется облако Коттрелла. При последующей пластической деформации для вырывания дислокаций из облака Коттрелла приходится прикладывать большую внешнюю силу по сравнению со случаем, когда вокруг дислокаций нет скоплений атомов примесей. В этом и состоит причина упрочнения при деформационном старении. Если листовое железо после деформационного старения подвергнуть отжигу с медленным охлаждением, то оно снова становится пластичным. Другой метод повышения пластичности. Лист подвергают в специальных валках знакопеременному волнообразному изгибу, при котором его толщина не меняется. При такой деформации происходит перегруппировка дислокаций, они вырываются из окружающих и блокирующих их облаков, вследствие чего восстанавливается их подвижность и материал становится более пластичным.

Деформационным старением называют процесс изменения свойств после холодной деформации и нагрева до сравнительно низких температур. Наибольшее изменение свойств происходит при нагреве до 200°С. Однако даже при комнатной температуре с течением времени наклепанное железо упрочняется и становится малопластичным. Деформационное старение связано не с выделениями какой-либо фазы из твердого раствора, а только с перераспределением атомов примеси в решетке. При холодной пластической деформации возрастает плотность дислокаций и при последующем нагреве (и даже при комнатной температуре) вокруг дислокаций образуется облако Коттрелла. При последующей пластической деформации для вырывания дислокаций из облака Коттрелла приходится прикладывать большую внешнюю силу по сравнению со случаем, когда вокруг дислокаций нет скоплений атомов примесей. В этом и состоит причина упрочнения при деформационном старении. Если листовое железо после деформационного старения подвергнуть отжигу с медленным охлаждением, то оно снова становится пластичным. Другой метод повышения пластичности. Лист подвергают в специальных валках знакопеременному волнообразному изгибу, при котором его толщина не меняется. При такой деформации происходит перегруппировка дислокаций, они вырываются из окружающих и блокирующих их облаков, вследствие чего восстанавливается их подвижность и материал становится более пластичным.

Переход к следующей теме

Переход к следующей теме