Материаловедение пре.pptx

- Количество слайдов: 42

Материаловедение Классификация материалов: Металлические Неметаллические Композиционные

Материаловедение Классификация материалов: Металлические Неметаллические Композиционные

Металлические материалы • • Чистые металлы- Fe, Al, Mg, Mn Сплавы - сталь, чугун, дюралюмин, латунь Содержание металлов в земной коре: Fe-5, 1% Al-8, 8% Cu-0, 0102% Mg-2, 1% Ti-0, 6%

Металлические материалы • • Чистые металлы- Fe, Al, Mg, Mn Сплавы - сталь, чугун, дюралюмин, латунь Содержание металлов в земной коре: Fe-5, 1% Al-8, 8% Cu-0, 0102% Mg-2, 1% Ti-0, 6%

Строение материалов • Аморфное • Кристаллическое

Строение материалов • Аморфное • Кристаллическое

Металлы имеют поликристаллическое строение

Металлы имеют поликристаллическое строение

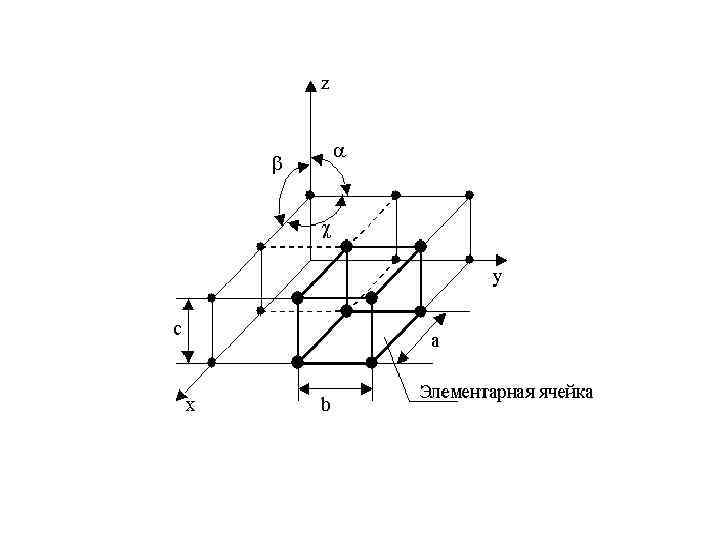

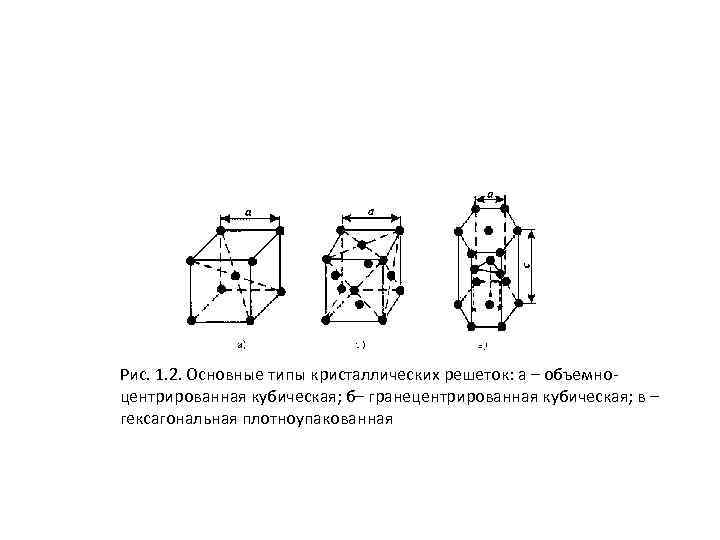

Рис. 1. 2. Основные типы кристаллических решеток: а – объемноцентрированная кубическая; б– гранецентрированная кубическая; в – гексагональная плотноупакованная

Рис. 1. 2. Основные типы кристаллических решеток: а – объемноцентрированная кубическая; б– гранецентрированная кубическая; в – гексагональная плотноупакованная

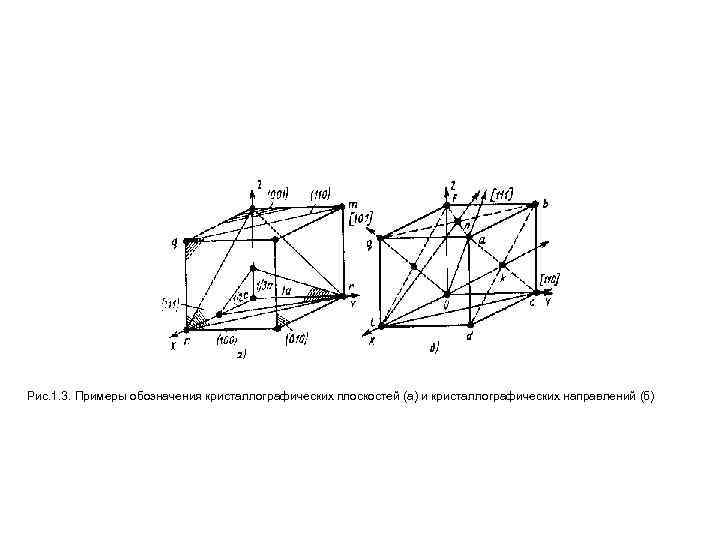

Рис. 1. 3. Примеры обозначения кристаллографических плоскостей (а) и кристаллографических направлений (б)

Рис. 1. 3. Примеры обозначения кристаллографических плоскостей (а) и кристаллографических направлений (б)

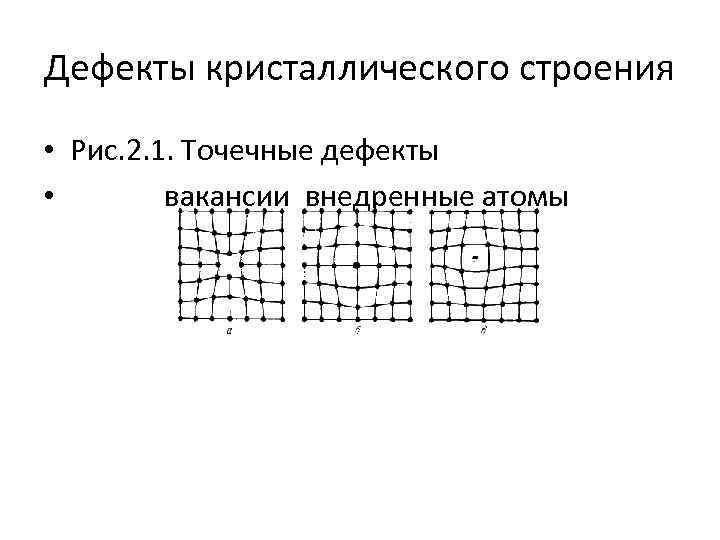

Дефекты кристаллического строения • Рис. 2. 1. Точечные дефекты • вакансии внедренные атомы

Дефекты кристаллического строения • Рис. 2. 1. Точечные дефекты • вакансии внедренные атомы

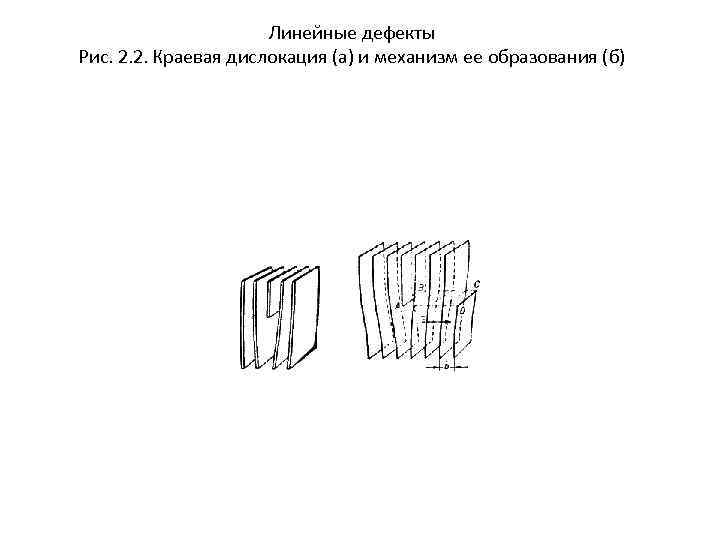

Линейные дефекты Рис. 2. 2. Краевая дислокация (а) и механизм ее образования (б)

Линейные дефекты Рис. 2. 2. Краевая дислокация (а) и механизм ее образования (б)

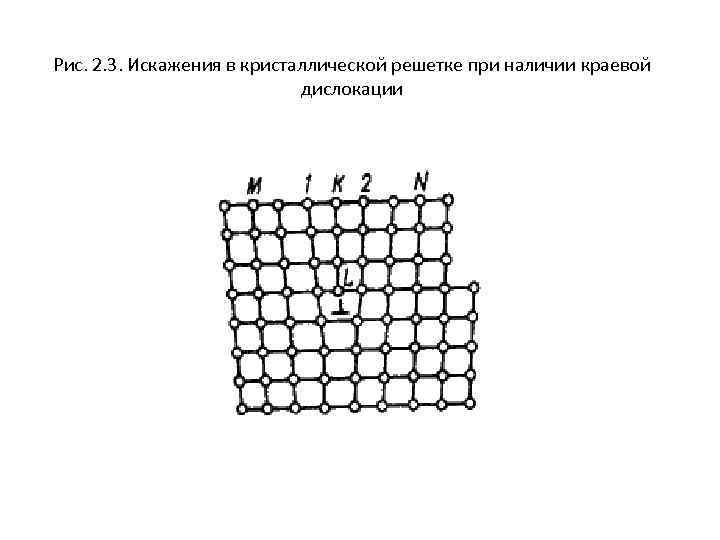

Рис. 2. 3. Искажения в кристаллической решетке при наличии краевой дислокации

Рис. 2. 3. Искажения в кристаллической решетке при наличии краевой дислокации

Рис. 2. 4. Механизм образования винтовой дислокации

Рис. 2. 4. Механизм образования винтовой дислокации

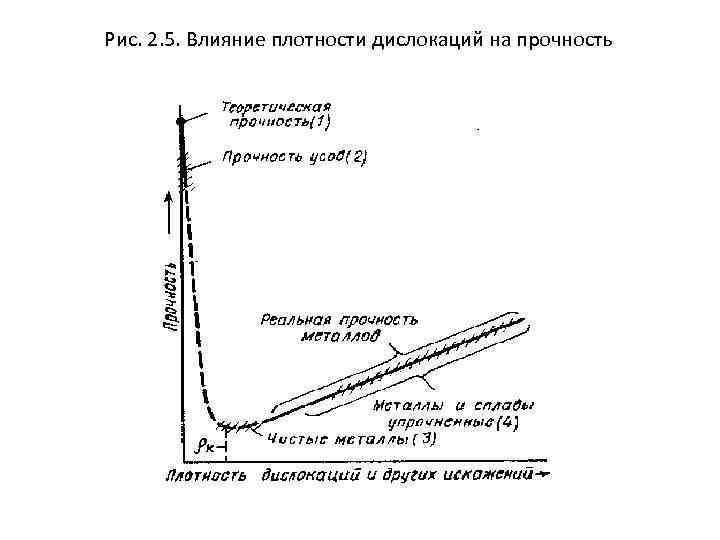

Рис. 2. 5. Влияние плотности дислокаций на прочность

Рис. 2. 5. Влияние плотности дислокаций на прочность

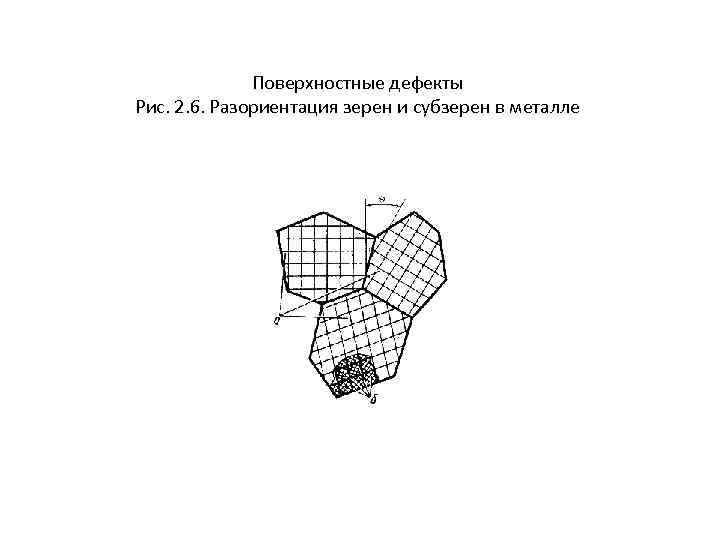

Поверхностные дефекты Рис. 2. 6. Разориентация зерен и субзерен в металле

Поверхностные дефекты Рис. 2. 6. Разориентация зерен и субзерен в металле

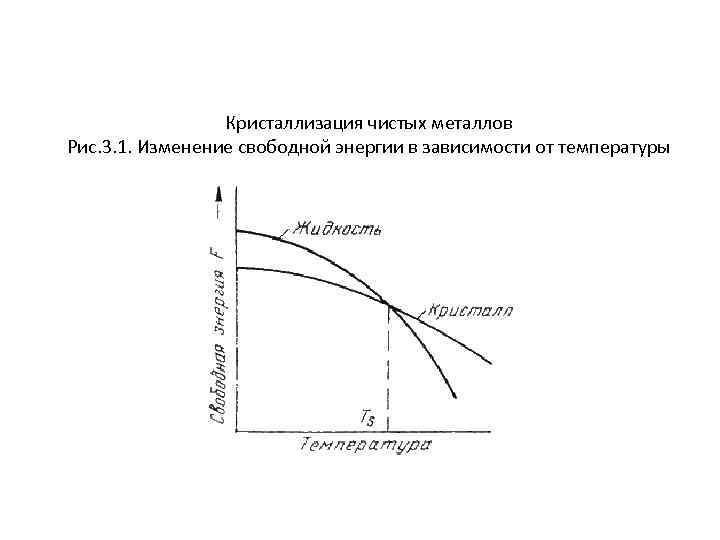

Кристаллизация чистых металлов Рис. 3. 1. Изменение свободной энергии в зависимости от температуры

Кристаллизация чистых металлов Рис. 3. 1. Изменение свободной энергии в зависимости от температуры

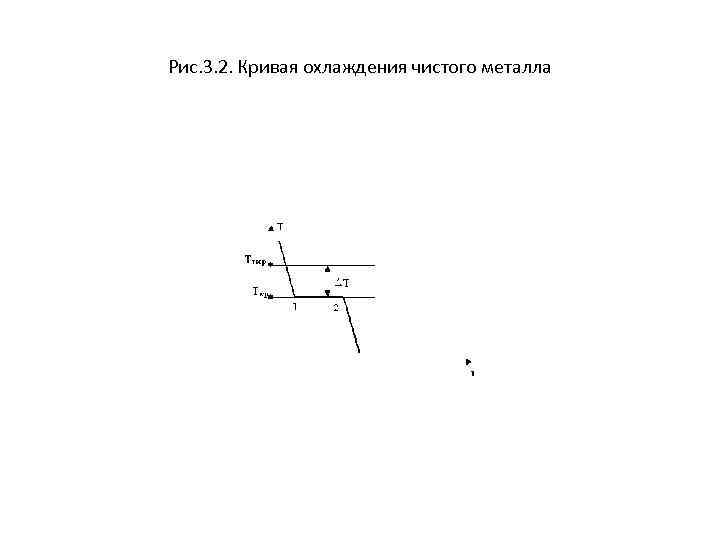

Рис. 3. 2. Кривая охлаждения чистого металла

Рис. 3. 2. Кривая охлаждения чистого металла

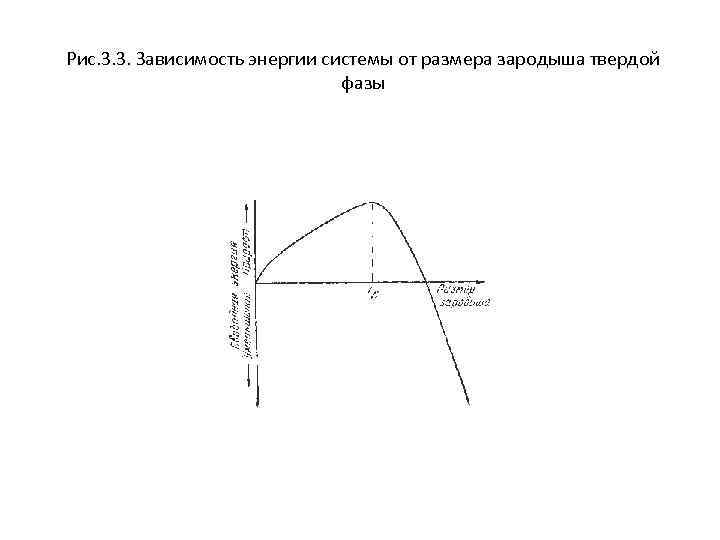

Рис. 3. 3. Зависимость энергии системы от размера зародыша твердой фазы

Рис. 3. 3. Зависимость энергии системы от размера зародыша твердой фазы

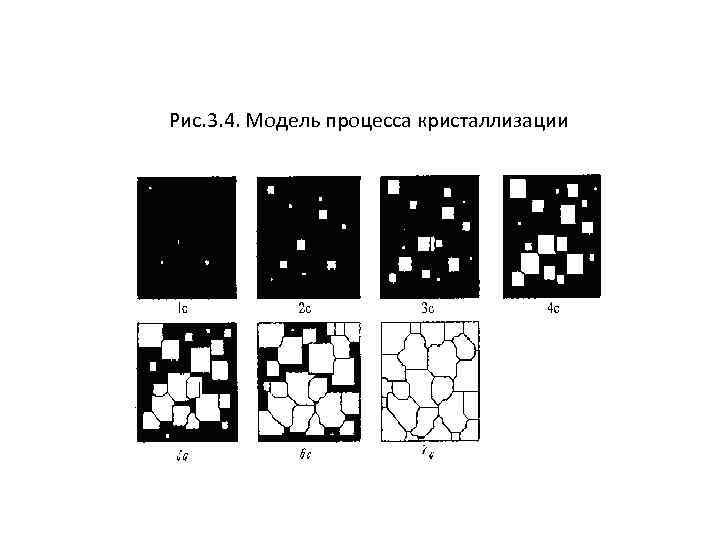

Рис. 3. 4. Модель процесса кристаллизации

Рис. 3. 4. Модель процесса кристаллизации

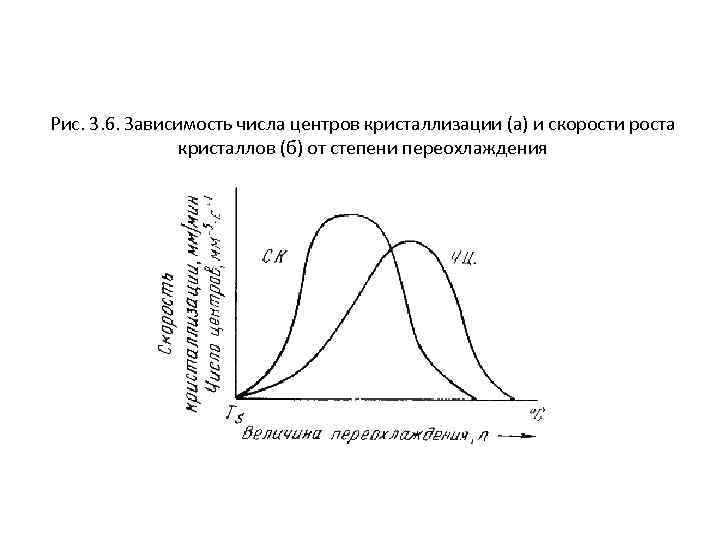

Рис. 3. 6. Зависимость числа центров кристаллизации (а) и скорости роста кристаллов (б) от степени переохлаждения

Рис. 3. 6. Зависимость числа центров кристаллизации (а) и скорости роста кристаллов (б) от степени переохлаждения

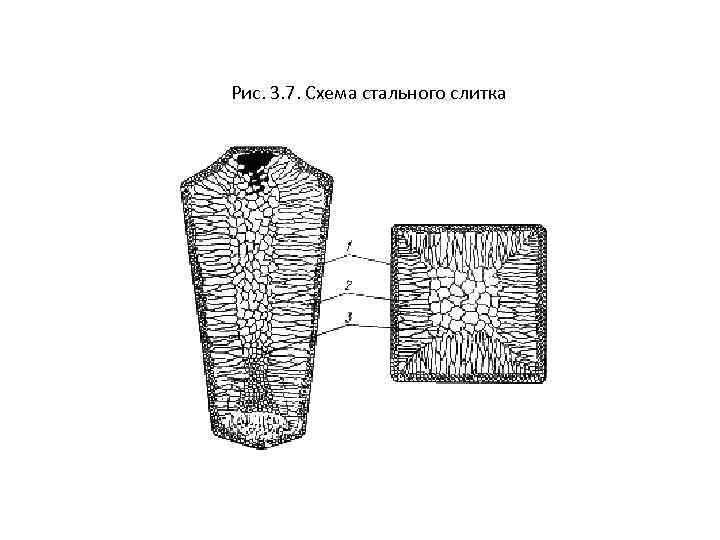

Рис. 3. 7. Схема стального слитка

Рис. 3. 7. Схема стального слитка

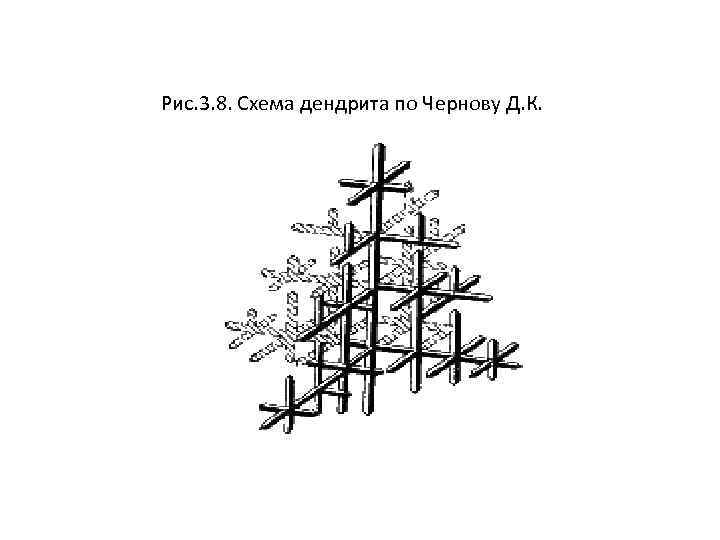

Рис. 3. 8. Схема дендрита по Чернову Д. К.

Рис. 3. 8. Схема дендрита по Чернову Д. К.

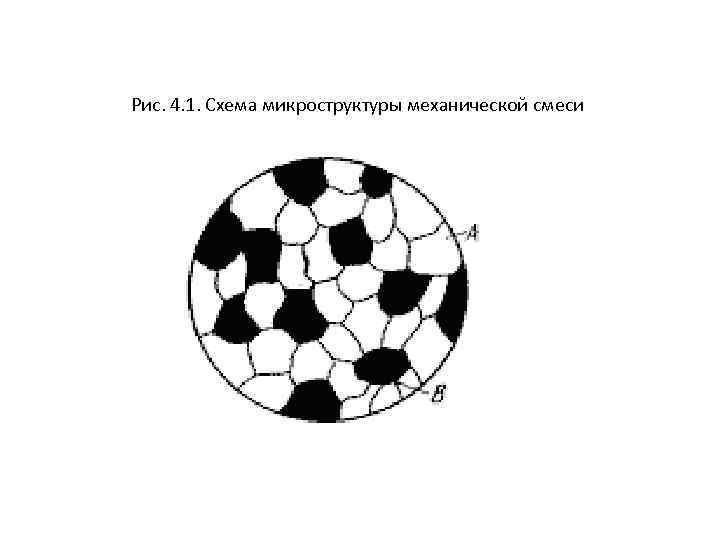

Рис. 4. 1. Схема микроструктуры механической смеси

Рис. 4. 1. Схема микроструктуры механической смеси

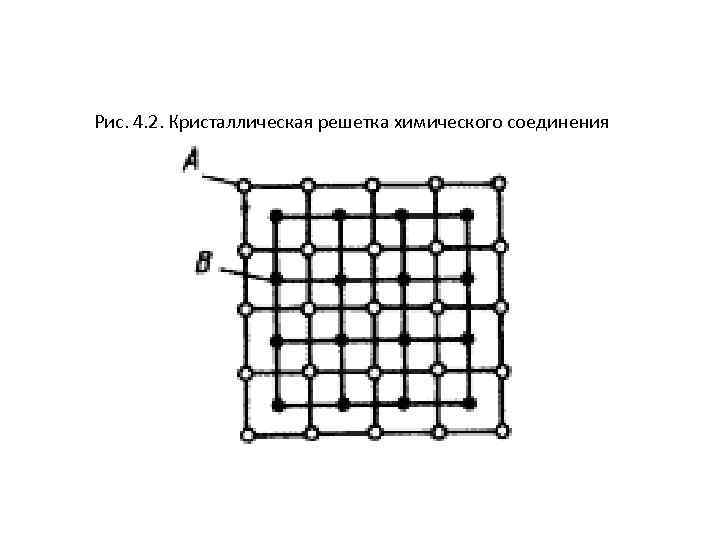

Рис. 4. 2. Кристаллическая решетка химического соединения

Рис. 4. 2. Кристаллическая решетка химического соединения

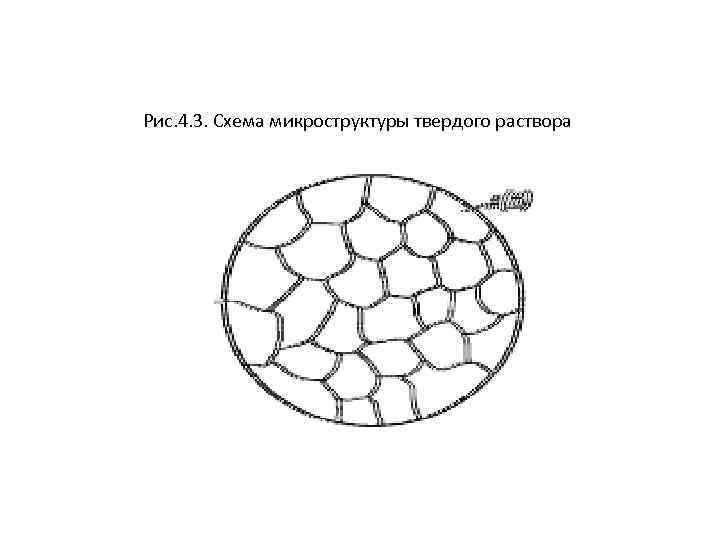

Рис. 4. 3. Схема микроструктуры твердого раствора

Рис. 4. 3. Схема микроструктуры твердого раствора

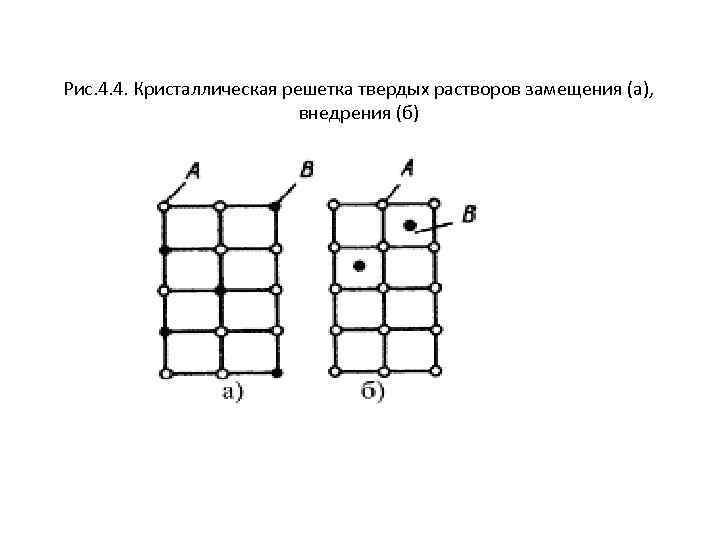

Рис. 4. 4. Кристаллическая решетка твердых растворов замещения (а), внедрения (б)

Рис. 4. 4. Кристаллическая решетка твердых растворов замещения (а), внедрения (б)

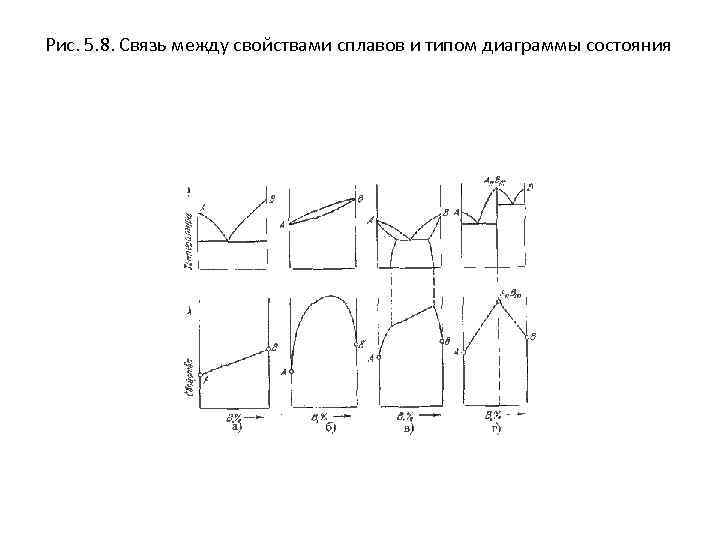

Рис. 5. 8. Связь между свойствами сплавов и типом диаграммы состояния

Рис. 5. 8. Связь между свойствами сплавов и типом диаграммы состояния

Методы исследования материалов • • • химические физические механические структурные(рентгенография, металлографи неразрушающая дефектоскопия

Методы исследования материалов • • • химические физические механические структурные(рентгенография, металлографи неразрушающая дефектоскопия

Пластическая деформация

Пластическая деформация

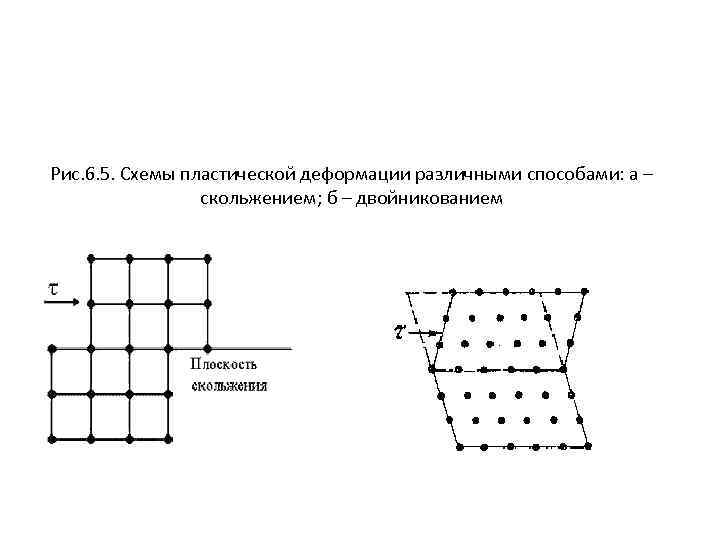

Рис. 6. 5. Схемы пластической деформации различными способами: а – скольжением; б – двойникованием

Рис. 6. 5. Схемы пластической деформации различными способами: а – скольжением; б – двойникованием

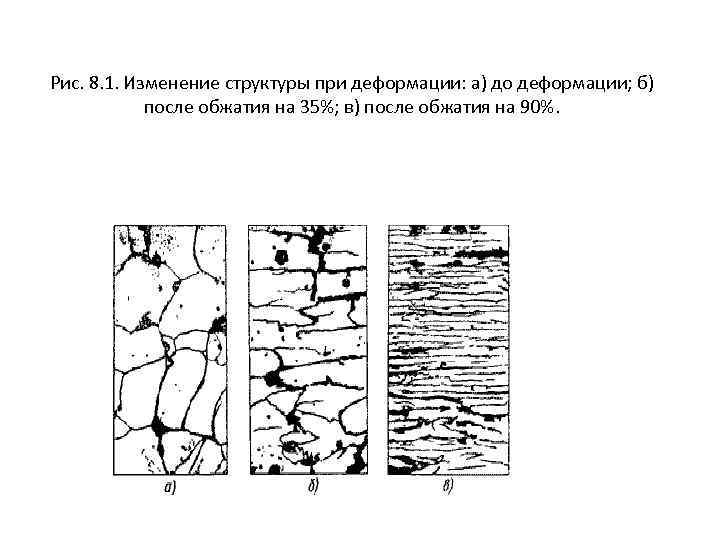

Рис. 8. 1. Изменение структуры при деформации: а) до деформации; б) после обжатия на 35%; в) после обжатия на 90%.

Рис. 8. 1. Изменение структуры при деформации: а) до деформации; б) после обжатия на 35%; в) после обжатия на 90%.

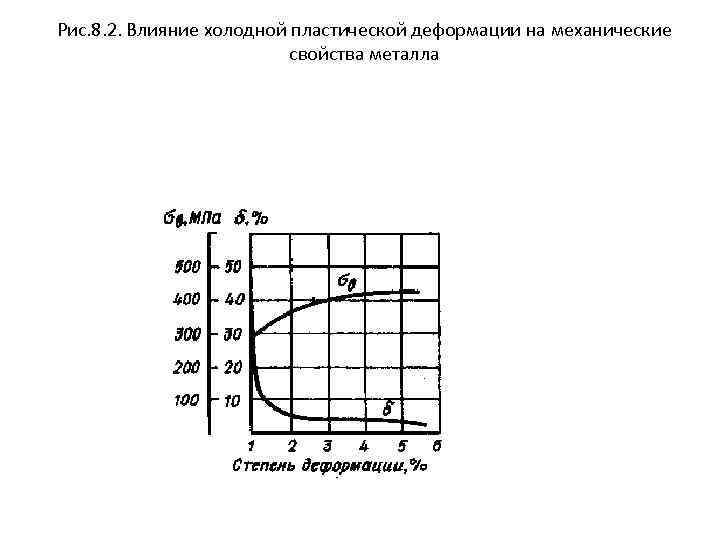

Рис. 8. 2. Влияние холодной пластической деформации на механические свойства металла

Рис. 8. 2. Влияние холодной пластической деформации на механические свойства металла

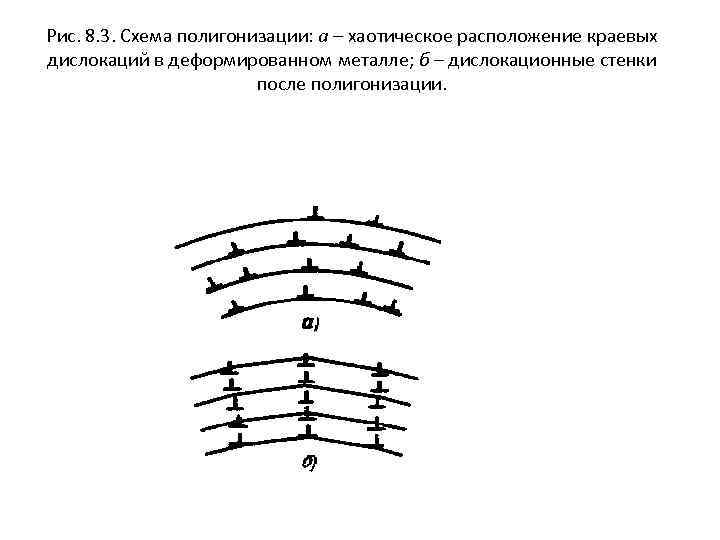

Рис. 8. 3. Схема полигонизации: а – хаотическое расположение краевых дислокаций в деформированном металле; б – дислокационные стенки после полигонизации.

Рис. 8. 3. Схема полигонизации: а – хаотическое расположение краевых дислокаций в деформированном металле; б – дислокационные стенки после полигонизации.

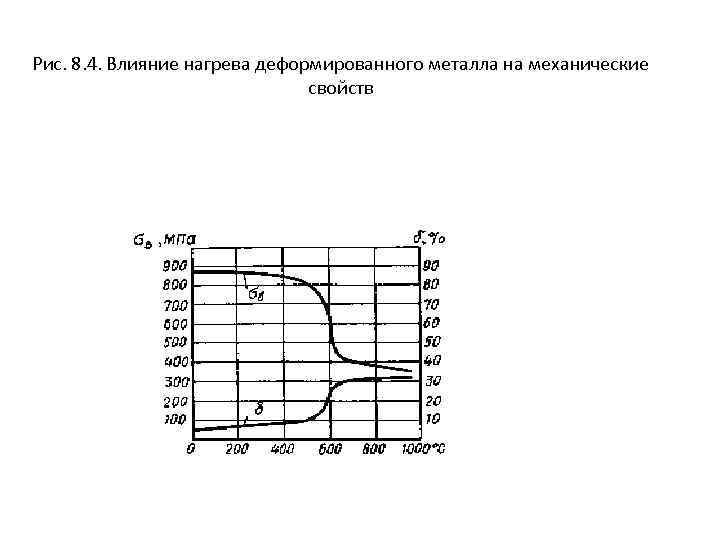

Рис. 8. 4. Влияние нагрева деформированного металла на механические свойств

Рис. 8. 4. Влияние нагрева деформированного металла на механические свойств

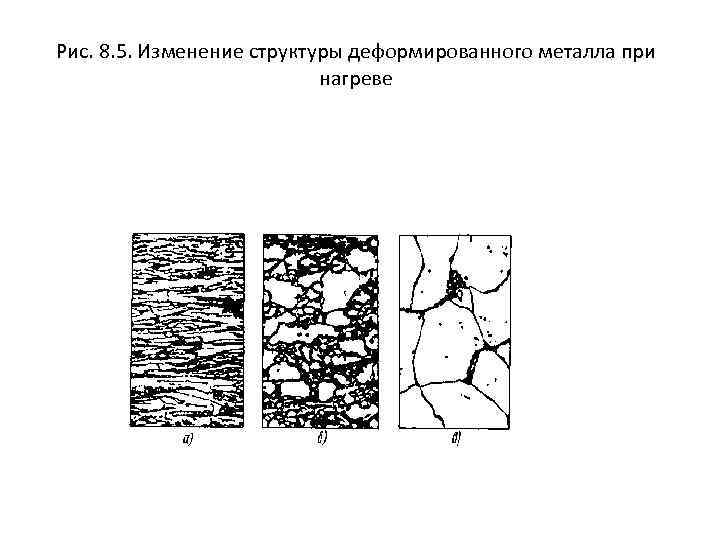

Рис. 8. 5. Изменение структуры деформированного металла при нагреве

Рис. 8. 5. Изменение структуры деформированного металла при нагреве

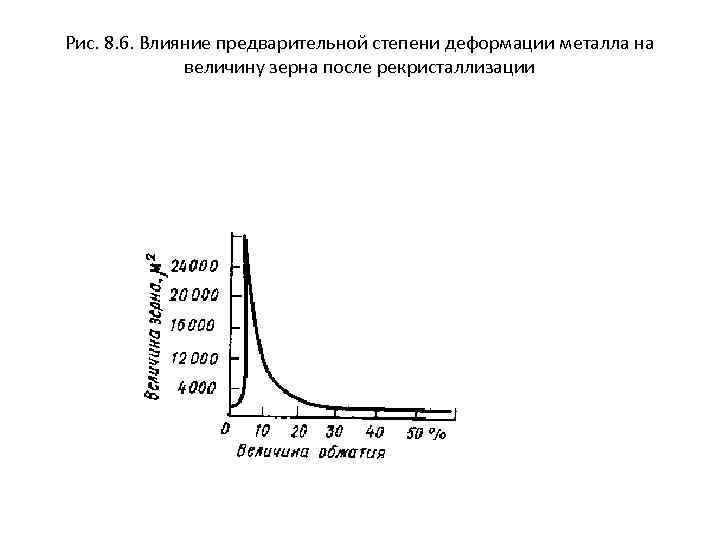

Рис. 8. 6. Влияние предварительной степени деформации металла на величину зерна после рекристаллизации

Рис. 8. 6. Влияние предварительной степени деформации металла на величину зерна после рекристаллизации

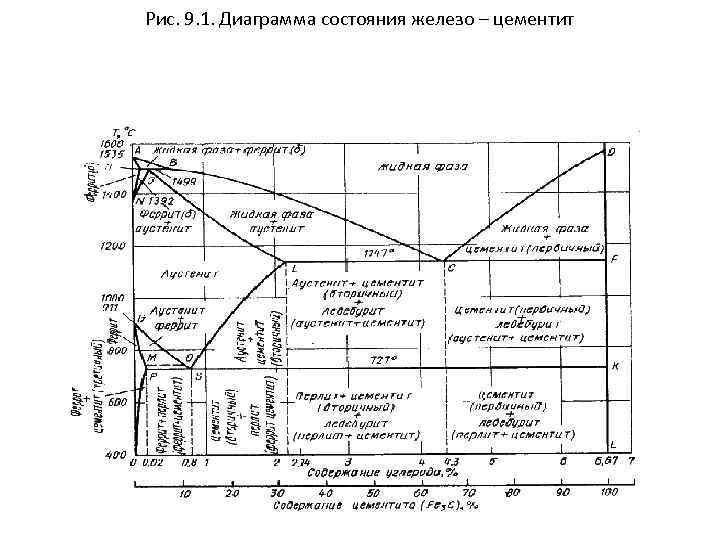

Рис. 9. 1. Диаграмма состояния железо – цементит

Рис. 9. 1. Диаграмма состояния железо – цементит

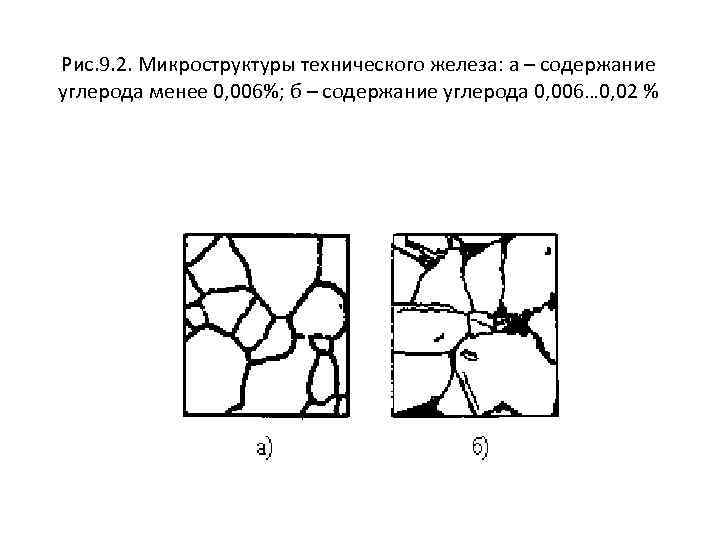

Рис. 9. 2. Микроструктуры технического железа: а – содержание углерода менее 0, 006%; б – содержание углерода 0, 006… 0, 02 %

Рис. 9. 2. Микроструктуры технического железа: а – содержание углерода менее 0, 006%; б – содержание углерода 0, 006… 0, 02 %

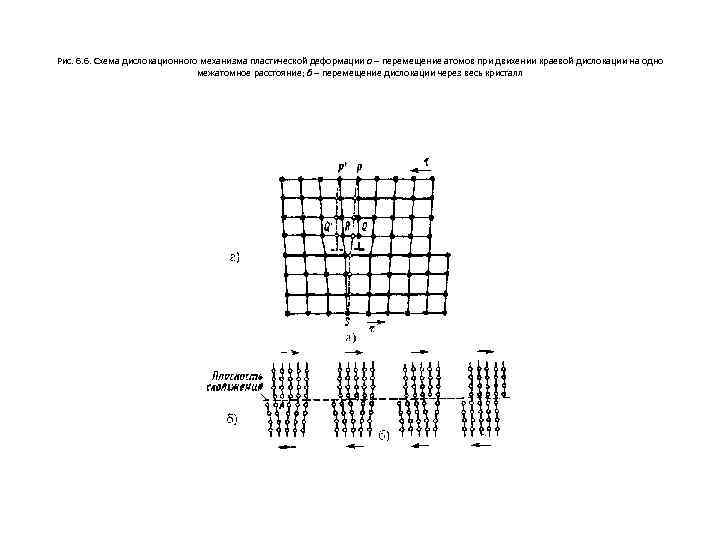

Рис. 6. 6. Схема дислокационного механизма пластической деформации а – перемещение атомов при двихении краевой дислокации на одно межатомное расстояние; б – перемещение дислокации через весь кристалл

Рис. 6. 6. Схема дислокационного механизма пластической деформации а – перемещение атомов при двихении краевой дислокации на одно межатомное расстояние; б – перемещение дислокации через весь кристалл

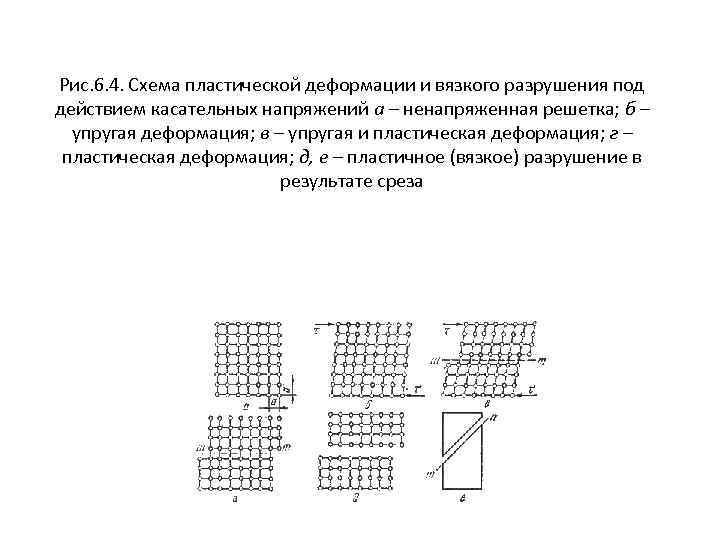

Рис. 6. 4. Схема пластической деформации и вязкого разрушения под действием касательных напряжений а – ненапряженная решетка; б – упругая деформация; в – упругая и пластическая деформация; г – пластическая деформация; д, е – пластичное (вязкое) разрушение в результате среза

Рис. 6. 4. Схема пластической деформации и вязкого разрушения под действием касательных напряжений а – ненапряженная решетка; б – упругая деформация; в – упругая и пластическая деформация; г – пластическая деформация; д, е – пластичное (вязкое) разрушение в результате среза

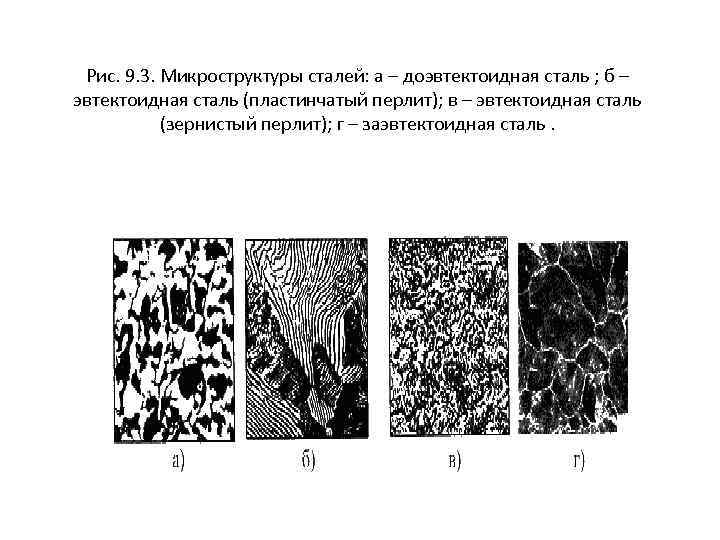

Рис. 9. 3. Микроструктуры сталей: а – доэвтектоидная сталь ; б – эвтектоидная сталь (пластинчатый перлит); в – эвтектоидная сталь (зернистый перлит); г – заэвтектоидная сталь.

Рис. 9. 3. Микроструктуры сталей: а – доэвтектоидная сталь ; б – эвтектоидная сталь (пластинчатый перлит); в – эвтектоидная сталь (зернистый перлит); г – заэвтектоидная сталь.

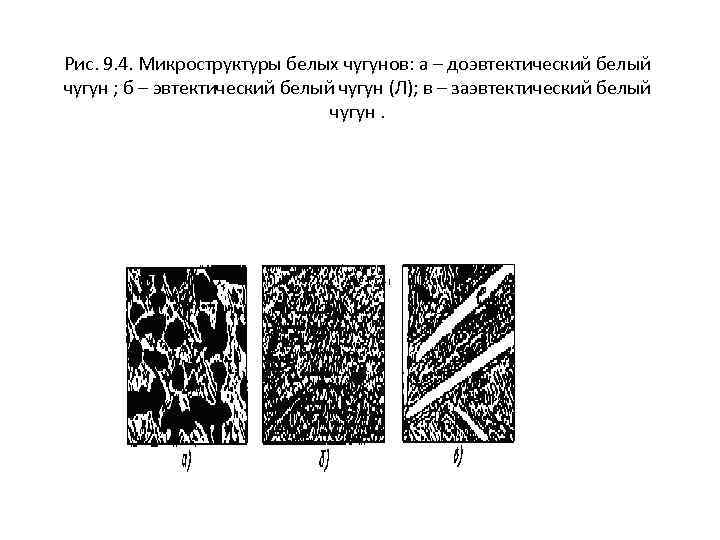

Рис. 9. 4. Микроструктуры белых чугунов: а – доэвтектический белый чугун ; б – эвтектический белый чугун (Л); в – заэвтектический белый чугун.

Рис. 9. 4. Микроструктуры белых чугунов: а – доэвтектический белый чугун ; б – эвтектический белый чугун (Л); в – заэвтектический белый чугун.