2_Материаловедение-Формирование стр-ры Fe-C.ppt

- Количество слайдов: 21

Материаловедение Формирование структуры в системе Fe – C

Материаловедение Формирование структуры в системе Fe – C

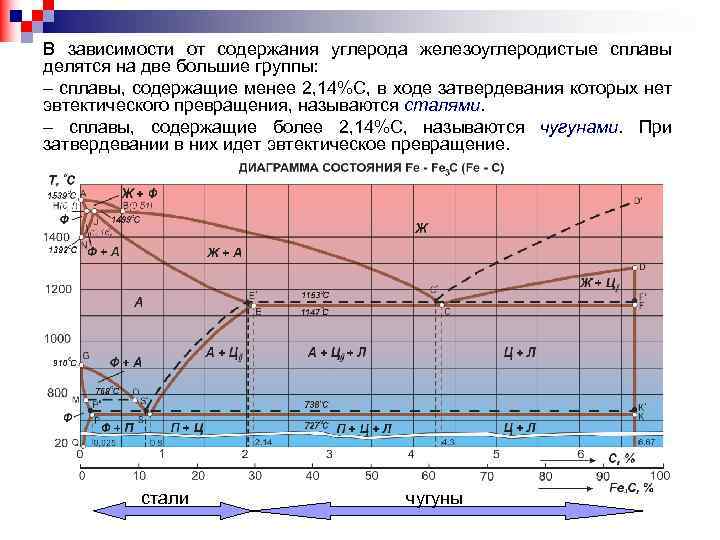

В зависимости от содержания углерода железоуглеродистые сплавы делятся на две большие группы: – сплавы, содержащие менее 2, 14%С, в ходе затвердевания которых нет эвтектического превращения, называются сталями. – сплавы, содержащие более 2, 14%С, называются чугунами. При затвердевании в них идет эвтектическое превращение. стали чугуны

В зависимости от содержания углерода железоуглеродистые сплавы делятся на две большие группы: – сплавы, содержащие менее 2, 14%С, в ходе затвердевания которых нет эвтектического превращения, называются сталями. – сплавы, содержащие более 2, 14%С, называются чугунами. При затвердевании в них идет эвтектическое превращение. стали чугуны

До 0, 51%С – выделение кристаллов -фазы (феррита) в жидкой фазе. Составы -фазы и жидкости меняются по АН и АВ. До 0, 1%С затвердевание заканчивается образованием -фазы. 0, 1… 0, 51%С – за выделением -фазы следует перитектическая реакция (1493°С), в результате которой появляется -фаза (аустенит) с 0, 16%С. 0, 1… 0, 16%С – после затвердевания в избытке остается -фаза. 0, 16… 0, 51%С – жидкая фаза остается в избытке, т. е. затвердевание не заканчивается. При дальнейшем охлаждении из жидкости выпадает -фаза (аустенит). Образованием -фазы затвердевание заканчивается. 0, 51… 2, 14%С – от начала до конца затвердевания из жидкости выпадает фаза. Состав фаз меняется по линиям ВС и JE.

До 0, 51%С – выделение кристаллов -фазы (феррита) в жидкой фазе. Составы -фазы и жидкости меняются по АН и АВ. До 0, 1%С затвердевание заканчивается образованием -фазы. 0, 1… 0, 51%С – за выделением -фазы следует перитектическая реакция (1493°С), в результате которой появляется -фаза (аустенит) с 0, 16%С. 0, 1… 0, 16%С – после затвердевания в избытке остается -фаза. 0, 16… 0, 51%С – жидкая фаза остается в избытке, т. е. затвердевание не заканчивается. При дальнейшем охлаждении из жидкости выпадает -фаза (аустенит). Образованием -фазы затвердевание заканчивается. 0, 51… 2, 14%С – от начала до конца затвердевания из жидкости выпадает фаза. Состав фаз меняется по линиям ВС и JE.

В сплавах, содержащих 2, 03… 4, 25%С (доэвтектические чугуны), при затвердевании сначала выпадает избыточный аустенит. Эвтектика состоит из А + Гр. По диаграмме аустенит должен содержать 2, 03%С, а эвтектика 4, 25%С. Ведущей фазой эвтектики является графит. Он растет в виде крабовидных кристаллов. Каждый из них является скелетом эвтектической колонии. Аустенит отлагается по поверхности графитного скелета, формируется аустенито-графитная эвтектика. Чугун с аустенитнографитной эвтектикой называется серым.

В сплавах, содержащих 2, 03… 4, 25%С (доэвтектические чугуны), при затвердевании сначала выпадает избыточный аустенит. Эвтектика состоит из А + Гр. По диаграмме аустенит должен содержать 2, 03%С, а эвтектика 4, 25%С. Ведущей фазой эвтектики является графит. Он растет в виде крабовидных кристаллов. Каждый из них является скелетом эвтектической колонии. Аустенит отлагается по поверхности графитного скелета, формируется аустенито-графитная эвтектика. Чугун с аустенитнографитной эвтектикой называется серым.

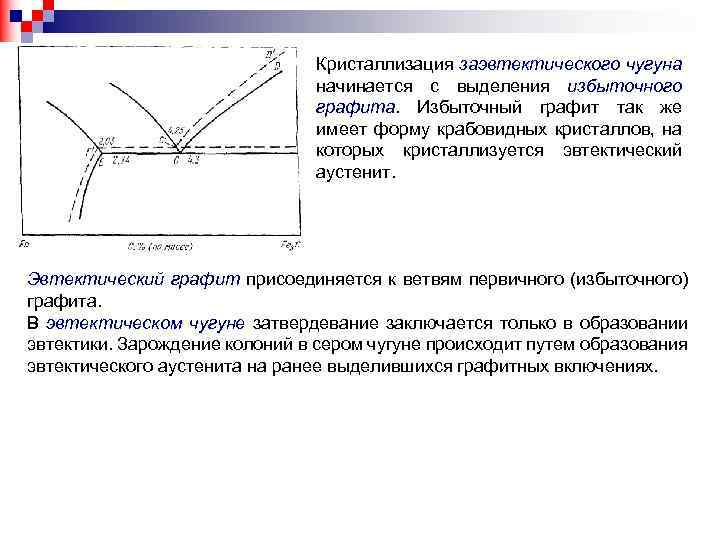

Кристаллизация заэвтектического чугуна начинается с выделения избыточного графита. Избыточный графит так же имеет форму крабовидных кристаллов, на которых кристаллизуется эвтектический аустенит. Эвтектический графит присоединяется к ветвям первичного (избыточного) графита. В эвтектическом чугуне затвердевание заключается только в образовании эвтектики. Зарождение колоний в сером чугуне происходит путем образования эвтектического аустенита на ранее выделившихся графитных включениях.

Кристаллизация заэвтектического чугуна начинается с выделения избыточного графита. Избыточный графит так же имеет форму крабовидных кристаллов, на которых кристаллизуется эвтектический аустенит. Эвтектический графит присоединяется к ветвям первичного (избыточного) графита. В эвтектическом чугуне затвердевание заключается только в образовании эвтектики. Зарождение колоний в сером чугуне происходит путем образования эвтектического аустенита на ранее выделившихся графитных включениях.

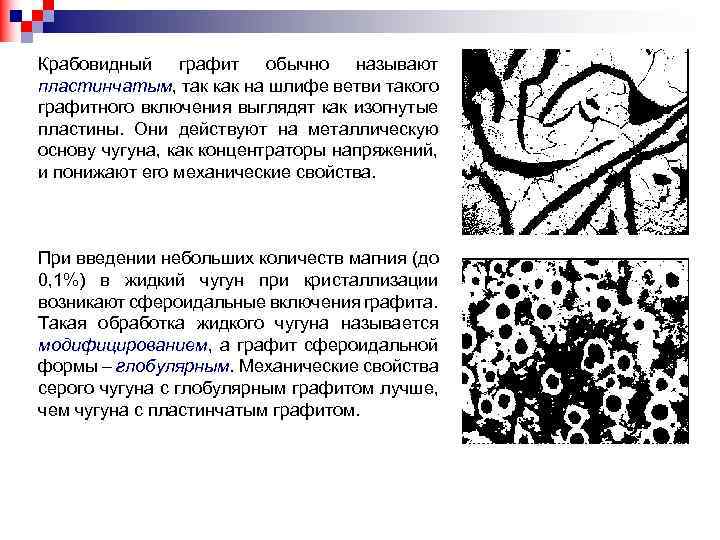

Крабовидный графит обычно называют пластинчатым, так как на шлифе ветви такого графитного включения выглядят как изогнутые пластины. Они действуют на металлическую основу чугуна, как концентраторы напряжений, и понижают его механические свойства. При введении небольших количеств магния (до 0, 1%) в жидкий чугун при кристаллизации возникают сфероидальные включения графита. Такая обработка жидкого чугуна называется модифицированием, а графит сфероидальной формы – глобулярным. Механические свойства серого чугуна с глобулярным графитом лучше, чем чугуна с пластинчатым графитом.

Крабовидный графит обычно называют пластинчатым, так как на шлифе ветви такого графитного включения выглядят как изогнутые пластины. Они действуют на металлическую основу чугуна, как концентраторы напряжений, и понижают его механические свойства. При введении небольших количеств магния (до 0, 1%) в жидкий чугун при кристаллизации возникают сфероидальные включения графита. Такая обработка жидкого чугуна называется модифицированием, а графит сфероидальной формы – глобулярным. Механические свойства серого чугуна с глобулярным графитом лучше, чем чугуна с пластинчатым графитом.

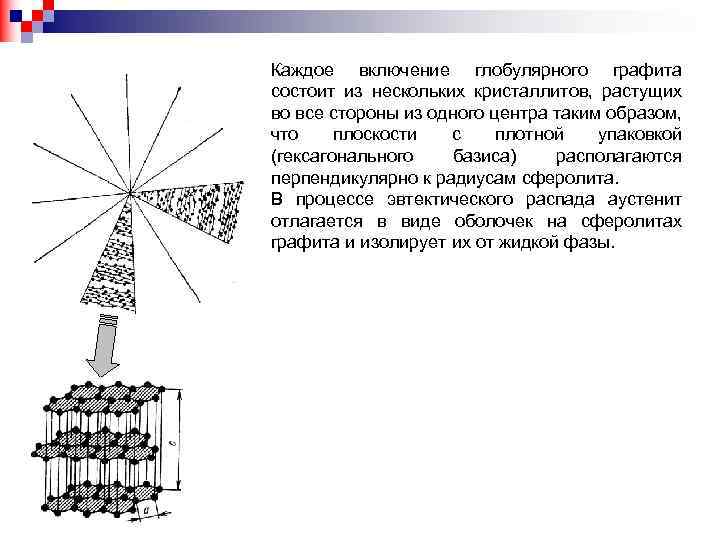

Каждое включение глобулярного графита состоит из нескольких кристаллитов, растущих во все стороны из одного центра таким образом, что плоскости с плотной упаковкой (гексагонального базиса) располагаются перпендикулярно к радиусам сферолита. В процессе эвтектического распада аустенит отлагается в виде оболочек на сферолитах графита и изолирует их от жидкой фазы.

Каждое включение глобулярного графита состоит из нескольких кристаллитов, растущих во все стороны из одного центра таким образом, что плоскости с плотной упаковкой (гексагонального базиса) располагаются перпендикулярно к радиусам сферолита. В процессе эвтектического распада аустенит отлагается в виде оболочек на сферолитах графита и изолирует их от жидкой фазы.

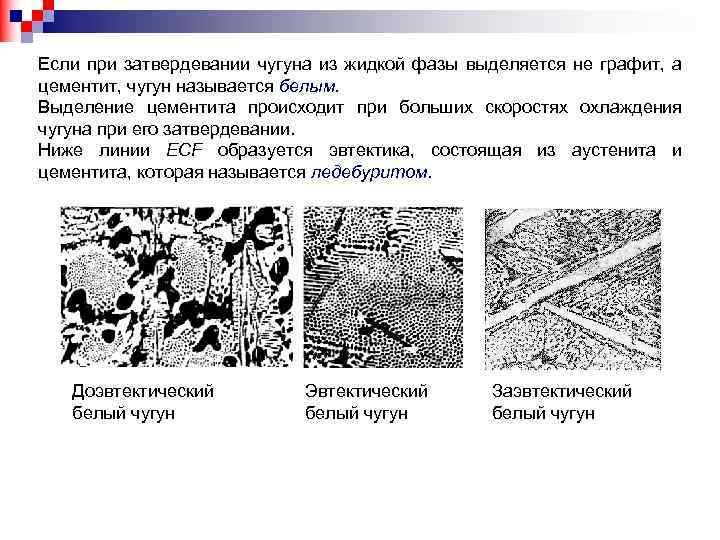

Если при затвердевании чугуна из жидкой фазы выделяется не графит, а цементит, чугун называется белым. Выделение цементита происходит при больших скоростях охлаждения чугуна при его затвердевании. Ниже линии ECF образуется эвтектика, состоящая из аустенита и цементита, которая называется ледебуритом. Доэвтектический белый чугун Эвтектический белый чугун Заэвтектический белый чугун

Если при затвердевании чугуна из жидкой фазы выделяется не графит, а цементит, чугун называется белым. Выделение цементита происходит при больших скоростях охлаждения чугуна при его затвердевании. Ниже линии ECF образуется эвтектика, состоящая из аустенита и цементита, которая называется ледебуритом. Доэвтектический белый чугун Эвтектический белый чугун Заэвтектический белый чугун

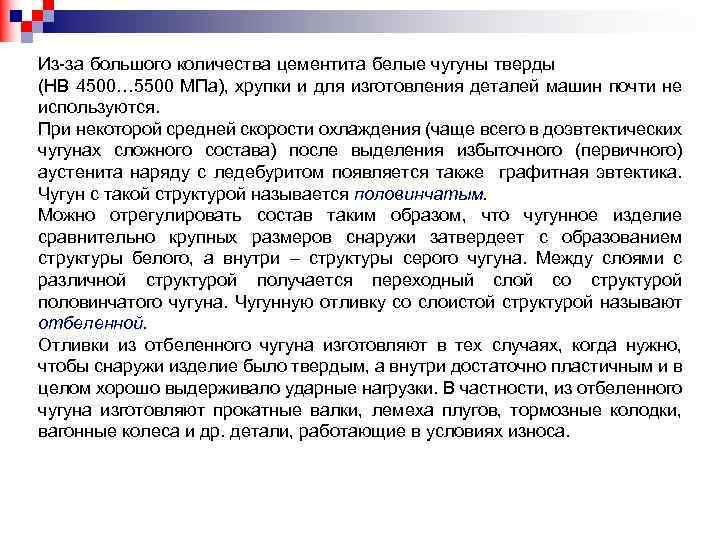

Из-за большого количества цементита белые чугуны тверды (HB 4500… 5500 МПа), хрупки и для изготовления деталей машин почти не используются. При некоторой средней скорости охлаждения (чаще всего в доэвтектических чугунах сложного состава) после выделения избыточного (первичного) аустенита наряду с ледебуритом появляется также графитная эвтектика. Чугун с такой структурой называется половинчатым. Можно отрегулировать состав таким образом, что чугунное изделие сравнительно крупных размеров снаружи затвердеет с образованием структуры белого, а внутри – структуры серого чугуна. Между слоями с различной структурой получается переходный слой со структурой половинчатого чугуна. Чугунную отливку со слоистой структурой называют отбеленной. Отливки из отбеленного чугуна изготовляют в тех случаях, когда нужно, чтобы снаружи изделие было твердым, а внутри достаточно пластичным и в целом хорошо выдерживало ударные нагрузки. В частности, из отбеленного чугуна изготовляют прокатные валки, лемеха плугов, тормозные колодки, вагонные колеса и др. детали, работающие в условиях износа.

Из-за большого количества цементита белые чугуны тверды (HB 4500… 5500 МПа), хрупки и для изготовления деталей машин почти не используются. При некоторой средней скорости охлаждения (чаще всего в доэвтектических чугунах сложного состава) после выделения избыточного (первичного) аустенита наряду с ледебуритом появляется также графитная эвтектика. Чугун с такой структурой называется половинчатым. Можно отрегулировать состав таким образом, что чугунное изделие сравнительно крупных размеров снаружи затвердеет с образованием структуры белого, а внутри – структуры серого чугуна. Между слоями с различной структурой получается переходный слой со структурой половинчатого чугуна. Чугунную отливку со слоистой структурой называют отбеленной. Отливки из отбеленного чугуна изготовляют в тех случаях, когда нужно, чтобы снаружи изделие было твердым, а внутри достаточно пластичным и в целом хорошо выдерживало ударные нагрузки. В частности, из отбеленного чугуна изготовляют прокатные валки, лемеха плугов, тормозные колодки, вагонные колеса и др. детали, работающие в условиях износа.

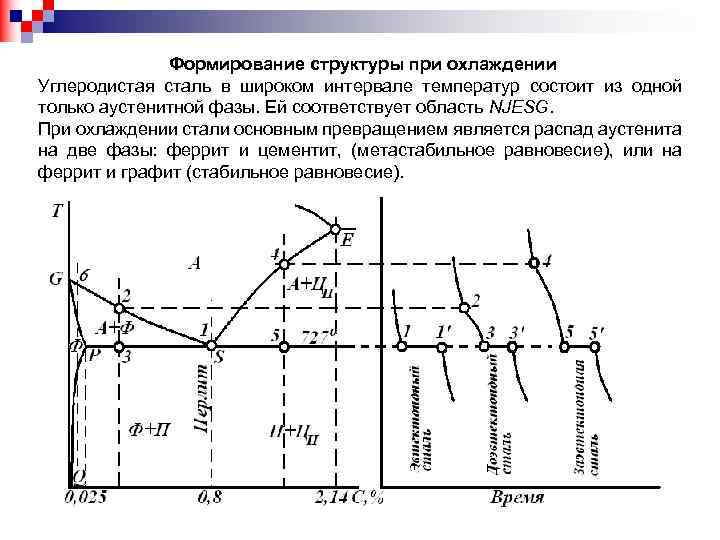

Формирование структуры при охлаждении Углеродистая сталь в широком интервале температур состоит из одной только аустенитной фазы. Ей соответствует область NJESG. При охлаждении стали основным превращением является распад аустенита на две фазы: феррит и цементит, (метастабильное равновесие), или на феррит и графит (стабильное равновесие).

Формирование структуры при охлаждении Углеродистая сталь в широком интервале температур состоит из одной только аустенитной фазы. Ей соответствует область NJESG. При охлаждении стали основным превращением является распад аустенита на две фазы: феррит и цементит, (метастабильное равновесие), или на феррит и графит (стабильное равновесие).

Формирование структуры при охлаждении технического железа Чистое железо кристаллизуется при постоянной температуре, имеет 2 полиморфные превращения δ → γ и γ → α, соответственно. Техническое железо кристаллизуется в интервале температур, формирующиеся структуры являются твердыми растворами. Конечная структура технического железа (сплава с содержанием углерода до 0, 02 %): феррит и третичный цементит. В техническом железе за счет полиморфных превращений при охлаждении ниже линии NH идет образование аустенита, а затем (ниже линии GS) феррита. При охлаждении до температур ниже линии PQ растворимость углерода в феррите уменьшается, и поэтому из феррита выделяется третичный цементит Fe 3 CIII в виде Fe 3 CIII тонких прожилок по границам зерен феррита. Если в техническом железе менее 0, 006 %С, то оно имеет структуру феррита. Выделения цементита по границам очень вредны, т. к. придают материалу хрупкость. Микроструктура технического железа: а – чистое железо; б – технически чистое железо (феррит + третичный цементит)

Формирование структуры при охлаждении технического железа Чистое железо кристаллизуется при постоянной температуре, имеет 2 полиморфные превращения δ → γ и γ → α, соответственно. Техническое железо кристаллизуется в интервале температур, формирующиеся структуры являются твердыми растворами. Конечная структура технического железа (сплава с содержанием углерода до 0, 02 %): феррит и третичный цементит. В техническом железе за счет полиморфных превращений при охлаждении ниже линии NH идет образование аустенита, а затем (ниже линии GS) феррита. При охлаждении до температур ниже линии PQ растворимость углерода в феррите уменьшается, и поэтому из феррита выделяется третичный цементит Fe 3 CIII в виде Fe 3 CIII тонких прожилок по границам зерен феррита. Если в техническом железе менее 0, 006 %С, то оно имеет структуру феррита. Выделения цементита по границам очень вредны, т. к. придают материалу хрупкость. Микроструктура технического железа: а – чистое железо; б – технически чистое железо (феррит + третичный цементит)

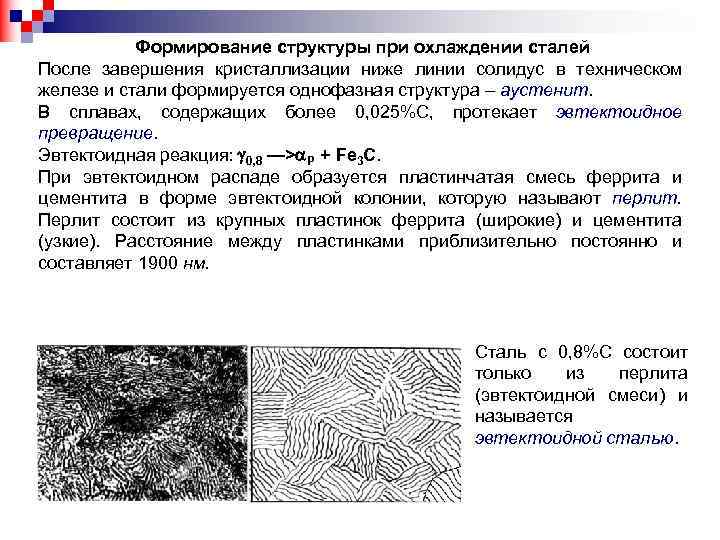

Формирование структуры при охлаждении сталей После завершения кристаллизации ниже линии солидус в техническом железе и стали формируется однофазная структура – аустенит. В сплавах, содержащих более 0, 025%С, протекает эвтектоидное превращение. Эвтектоидная реакция: 0, 8 —> P + Fе 3 С. При эвтектоидном распаде образуется пластинчатая смесь феррита и цементита в форме эвтектоидной колонии, которую называют перлит. Перлит состоит из крупных пластинок феррита (широкие) и цементита (узкие). Расстояние между пластинками приблизительно постоянно и составляет 1900 нм. Сталь с 0, 8%С состоит только из перлита (эвтектоидной смеси) и называется эвтектоидной сталью.

Формирование структуры при охлаждении сталей После завершения кристаллизации ниже линии солидус в техническом железе и стали формируется однофазная структура – аустенит. В сплавах, содержащих более 0, 025%С, протекает эвтектоидное превращение. Эвтектоидная реакция: 0, 8 —> P + Fе 3 С. При эвтектоидном распаде образуется пластинчатая смесь феррита и цементита в форме эвтектоидной колонии, которую называют перлит. Перлит состоит из крупных пластинок феррита (широкие) и цементита (узкие). Расстояние между пластинками приблизительно постоянно и составляет 1900 нм. Сталь с 0, 8%С состоит только из перлита (эвтектоидной смеси) и называется эвтектоидной сталью.

Формирование структуры при охлаждении сталей Сталь с содержанием углерода до 0, 8% называется доэвтектоидной. В ней при охлаждении в первую очередь образуется избыточный феррит, а затем уже при постоянной температуре – перлит. Зародыши избыточного феррита образуются по границам зерен аустенита. Зерна аустенита уменьшаются в объеме и обогащаются углеродом, так как выделяющийся феррит почти не содержит его (< 0, 025% С). При 727°С оставшийся аустенит превращается в перлит. С увеличением содержания углерода количество феррита уменьшается, а перлита увеличивается. При содержании 0, 6… 0, 75%С феррита немного и он располагается вокруг зерен перлита в виде ферритной сетки.

Формирование структуры при охлаждении сталей Сталь с содержанием углерода до 0, 8% называется доэвтектоидной. В ней при охлаждении в первую очередь образуется избыточный феррит, а затем уже при постоянной температуре – перлит. Зародыши избыточного феррита образуются по границам зерен аустенита. Зерна аустенита уменьшаются в объеме и обогащаются углеродом, так как выделяющийся феррит почти не содержит его (< 0, 025% С). При 727°С оставшийся аустенит превращается в перлит. С увеличением содержания углерода количество феррита уменьшается, а перлита увеличивается. При содержании 0, 6… 0, 75%С феррита немного и он располагается вокруг зерен перлита в виде ферритной сетки.

Формирование структуры при охлаждении сталей Заэвтектоидными называются стали с содержанием углерода более 0, 8%. При охлаждении в них в первую очередь выделяется избыточный цементит, (ниже линии SE) называемый вторичным. При этом аустенит обедняется углеродом до 0, 8% при 727°С и претерпевает эвтектоидный распад с образованием перлита. Микроструктура заэвтектоидной стали состоит из перлита и вторичного цементита, который выделяется в виде оболочек или в виде пластинок, (на шлифе сетка или иглы), что придает стали хрупкость. Во избежание этого заэвтектоидную сталь обрабатывают давлением, т. е. куют или прокатывают при температуре выделения вторичного цементита. Цементит при этом приобретает зернистую форму. В результате пластинчатый перлит не получается, и сталь состоит из феррита и вкрапленных в него зерен цементита. Такую структуру называют зернистым перлитом.

Формирование структуры при охлаждении сталей Заэвтектоидными называются стали с содержанием углерода более 0, 8%. При охлаждении в них в первую очередь выделяется избыточный цементит, (ниже линии SE) называемый вторичным. При этом аустенит обедняется углеродом до 0, 8% при 727°С и претерпевает эвтектоидный распад с образованием перлита. Микроструктура заэвтектоидной стали состоит из перлита и вторичного цементита, который выделяется в виде оболочек или в виде пластинок, (на шлифе сетка или иглы), что придает стали хрупкость. Во избежание этого заэвтектоидную сталь обрабатывают давлением, т. е. куют или прокатывают при температуре выделения вторичного цементита. Цементит при этом приобретает зернистую форму. В результате пластинчатый перлит не получается, и сталь состоит из феррита и вкрапленных в него зерен цементита. Такую структуру называют зернистым перлитом.

Формирование структуры при охлаждении серых чугунов Рассмотрим серый доэвтектический чугун, который применяется в производстве фасонного литья. Из первичного и эвтектического аустенита, окружающего эвтектический графит, при медленном охлаждении выделяется вторичный графит и откладывается на уже имеющемся эвтектическом. Когда содержание углерода в аустените уменьшится до 0, 69% (точка S‘), весь аустенит распадется на эвтектоидную смесь феррит + графит, причем этот графит также отложится на уже имеющихся графитных кристаллах. Получается структура, в которой мы не можем различить графит разного происхождения (эвтектический, вторичный и эвтектоидный). Т. о. этот чугун состоит из феррита и графита. Что касается структуры эвтектического и заэвтектического серого чугуна, то о ней можно сказать то же самое с тем лишь добавлением, что количество графита растет пропорционально содержанию в чугуне углерода. Эвтектоидная реакция может идти по стабильной диаграмме состояния, по метастабильной диаграмме состояния и частично по стабильной, частично по метастабильной диаграмме состояния. Соответственно металлическая основа серого чугуна может быть ферритной, перлитной и ферритоперлитной.

Формирование структуры при охлаждении серых чугунов Рассмотрим серый доэвтектический чугун, который применяется в производстве фасонного литья. Из первичного и эвтектического аустенита, окружающего эвтектический графит, при медленном охлаждении выделяется вторичный графит и откладывается на уже имеющемся эвтектическом. Когда содержание углерода в аустените уменьшится до 0, 69% (точка S‘), весь аустенит распадется на эвтектоидную смесь феррит + графит, причем этот графит также отложится на уже имеющихся графитных кристаллах. Получается структура, в которой мы не можем различить графит разного происхождения (эвтектический, вторичный и эвтектоидный). Т. о. этот чугун состоит из феррита и графита. Что касается структуры эвтектического и заэвтектического серого чугуна, то о ней можно сказать то же самое с тем лишь добавлением, что количество графита растет пропорционально содержанию в чугуне углерода. Эвтектоидная реакция может идти по стабильной диаграмме состояния, по метастабильной диаграмме состояния и частично по стабильной, частично по метастабильной диаграмме состояния. Соответственно металлическая основа серого чугуна может быть ферритной, перлитной и ферритоперлитной.

Формирование структуры при охлаждении серых чугунов Феррито-перлитный серый чугун Ферритный серый чугун Перлитный серый чугун

Формирование структуры при охлаждении серых чугунов Феррито-перлитный серый чугун Ферритный серый чугун Перлитный серый чугун

В зависимости от формы графита различают обыкновенный серый чугун (графит пластинчатой формы), высокопрочный чугун (графит сферической формы) и ковкий чугун (графит хлопьевидной формы). Обыкновенный серый чугун является одним из важнейших литейных машиностроительных материалов и характеризуется высокими литейными, удовлетворительными механическими свойствами, хорошей обрабатываемостью резанием, высокой износостойкостью. Серый чугун маркируется буквами СЧ и двузначным числом, показывающим минимальное значение σв на растяжение. Например, у чугуна марки СЧ 25 временное сопротивление при растяжении σв = 250 МПа. Ферритные и феррито-перлитные серые чугуны СЧ 10, СЧ 15, СЧ 18 используют для слабо- и средненагруженных деталей: крышки, фланцы, маховики, корпуса редукторов и др. Перлитные серые чугуны СЧ 21, СЧ 25 применяют для деталей, работающих при повышенных статических и динамических нагрузках: блоки цилиндров, картеры двигателей, поршни цилиндров, станины станков и пр. Перлитные модифицированные серые чугуны СЧ 30, СЧ 35, СЧ 40, СЧ 45 обладают наиболее высокими механическими свойствами. Их применяют при высоких нагрузках: зубчатые колеса, гильзы двигателей, шпиндели, распределительные валы. Структура модифицированных чугунов – перлит с небольшим количеством изолированных пластинок графита.

В зависимости от формы графита различают обыкновенный серый чугун (графит пластинчатой формы), высокопрочный чугун (графит сферической формы) и ковкий чугун (графит хлопьевидной формы). Обыкновенный серый чугун является одним из важнейших литейных машиностроительных материалов и характеризуется высокими литейными, удовлетворительными механическими свойствами, хорошей обрабатываемостью резанием, высокой износостойкостью. Серый чугун маркируется буквами СЧ и двузначным числом, показывающим минимальное значение σв на растяжение. Например, у чугуна марки СЧ 25 временное сопротивление при растяжении σв = 250 МПа. Ферритные и феррито-перлитные серые чугуны СЧ 10, СЧ 15, СЧ 18 используют для слабо- и средненагруженных деталей: крышки, фланцы, маховики, корпуса редукторов и др. Перлитные серые чугуны СЧ 21, СЧ 25 применяют для деталей, работающих при повышенных статических и динамических нагрузках: блоки цилиндров, картеры двигателей, поршни цилиндров, станины станков и пр. Перлитные модифицированные серые чугуны СЧ 30, СЧ 35, СЧ 40, СЧ 45 обладают наиболее высокими механическими свойствами. Их применяют при высоких нагрузках: зубчатые колеса, гильзы двигателей, шпиндели, распределительные валы. Структура модифицированных чугунов – перлит с небольшим количеством изолированных пластинок графита.

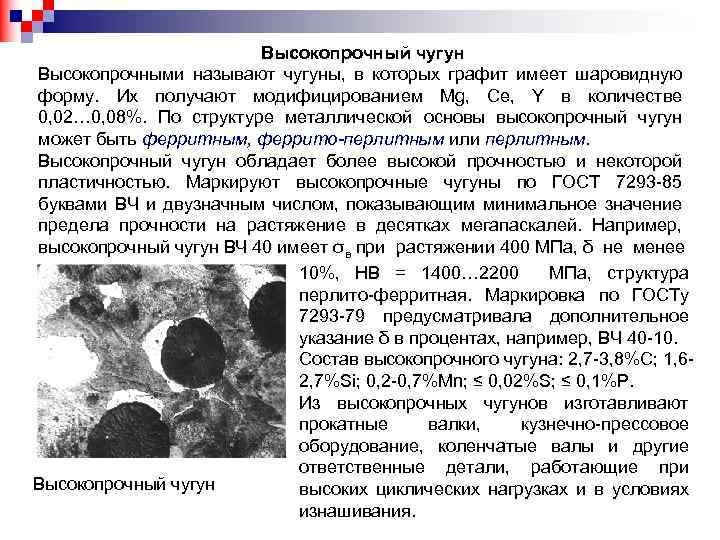

Высокопрочный чугун Высокопрочными называют чугуны, в которых графит имеет шаровидную форму. Их получают модифицированием Mg, Ce, Y в количестве 0, 02… 0, 08%. По структуре металлической основы высокопрочный чугун может быть ферритным, феррито-перлитным или перлитным. Высокопрочный чугун обладает более высокой прочностью и некоторой пластичностью. Маркируют высокопрочные чугуны по ГОСТ 7293 -85 буквами ВЧ и двузначным числом, показывающим минимальное значение предела прочности на растяжение в десятках мегапаскалей. Например, высокопрочный чугун ВЧ 40 имеет σв при растяжении 400 MПa, δ не менее 10%, НВ = 1400… 2200 МПа, структура перлито-ферритная. Маркировка по ГОСТу 7293 -79 предусматривала дополнительное указание δ в процентах, например, ВЧ 40 -10. Состав высокопрочного чугуна: 2, 7 -3, 8%С; 1, 62, 7%Si; 0, 2 -0, 7%Мn; ≤ 0, 02%S; ≤ 0, 1%Р. Из высокопрочных чугунов изготавливают прокатные валки, кузнечно-прессовое оборудование, коленчатые валы и другие ответственные детали, работающие при Высокопрочный чугун высоких циклических нагрузках и в условиях изнашивания.

Высокопрочный чугун Высокопрочными называют чугуны, в которых графит имеет шаровидную форму. Их получают модифицированием Mg, Ce, Y в количестве 0, 02… 0, 08%. По структуре металлической основы высокопрочный чугун может быть ферритным, феррито-перлитным или перлитным. Высокопрочный чугун обладает более высокой прочностью и некоторой пластичностью. Маркируют высокопрочные чугуны по ГОСТ 7293 -85 буквами ВЧ и двузначным числом, показывающим минимальное значение предела прочности на растяжение в десятках мегапаскалей. Например, высокопрочный чугун ВЧ 40 имеет σв при растяжении 400 MПa, δ не менее 10%, НВ = 1400… 2200 МПа, структура перлито-ферритная. Маркировка по ГОСТу 7293 -79 предусматривала дополнительное указание δ в процентах, например, ВЧ 40 -10. Состав высокопрочного чугуна: 2, 7 -3, 8%С; 1, 62, 7%Si; 0, 2 -0, 7%Мn; ≤ 0, 02%S; ≤ 0, 1%Р. Из высокопрочных чугунов изготавливают прокатные валки, кузнечно-прессовое оборудование, коленчатые валы и другие ответственные детали, работающие при Высокопрочный чугун высоких циклических нагрузках и в условиях изнашивания.

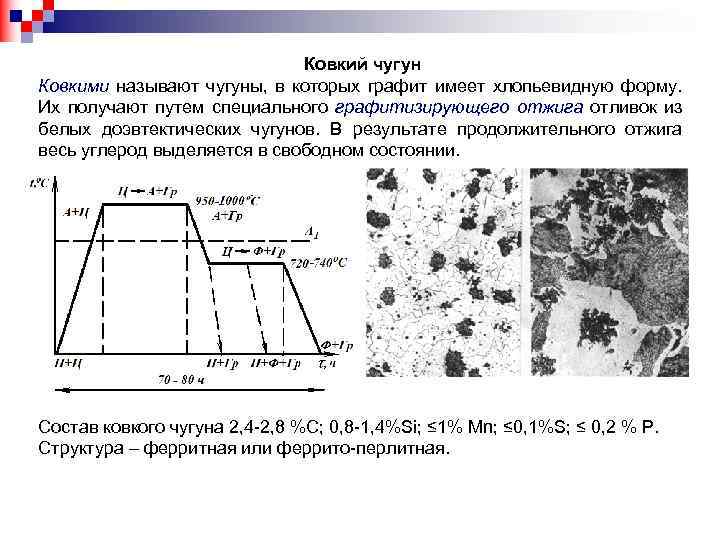

Ковкий чугун Ковкими называют чугуны, в которых графит имеет хлопьевидную форму. Их получают путем специального графитизирующего отжига отливок из белых доэвтектических чугунов. В результате продолжительного отжига весь углерод выделяется в свободном состоянии. Состав ковкого чугуна 2, 4 -2, 8 %С; 0, 8 -1, 4%Si; ≤ 1% Mn; ≤ 0, 1%S; ≤ 0, 2 % Р. Структура – ферритная или феррито-перлитная.

Ковкий чугун Ковкими называют чугуны, в которых графит имеет хлопьевидную форму. Их получают путем специального графитизирующего отжига отливок из белых доэвтектических чугунов. В результате продолжительного отжига весь углерод выделяется в свободном состоянии. Состав ковкого чугуна 2, 4 -2, 8 %С; 0, 8 -1, 4%Si; ≤ 1% Mn; ≤ 0, 1%S; ≤ 0, 2 % Р. Структура – ферритная или феррито-перлитная.

Отсутствие литейных напряжений, снятых во время отжига, благоприятная форма и изолированность графитных включений обуславливают высокие механические свойства ковких чугунов. Маркируют ковкие чугуны по ГОСТ 1215 -79 буквами КЧ и двумя числами, первое из которых – минимальный предел прочности на растяжение в десятках мегапаскалей, а второе – относительное удлинение в %. Например, чугун КЧ 45 -6 имеет временное сопротивление при растяжении 450 МПа, относительное удлинение δ = 6%, НВ = 2400 МПа и структуру – феррит + перлит. Из ковкого чугуна изготавливают детали высокой прочности, работающие в тяжелых условиях износа, способные воспринимать ударные и знакопеременные нагрузки, в том числе клапаны, муфты, картеры редукторов, коленчатые валы и др.

Отсутствие литейных напряжений, снятых во время отжига, благоприятная форма и изолированность графитных включений обуславливают высокие механические свойства ковких чугунов. Маркируют ковкие чугуны по ГОСТ 1215 -79 буквами КЧ и двумя числами, первое из которых – минимальный предел прочности на растяжение в десятках мегапаскалей, а второе – относительное удлинение в %. Например, чугун КЧ 45 -6 имеет временное сопротивление при растяжении 450 МПа, относительное удлинение δ = 6%, НВ = 2400 МПа и структуру – феррит + перлит. Из ковкого чугуна изготавливают детали высокой прочности, работающие в тяжелых условиях износа, способные воспринимать ударные и знакопеременные нагрузки, в том числе клапаны, муфты, картеры редукторов, коленчатые валы и др.

Переход к следующей теме

Переход к следующей теме