Masssa i teplo.pptx

- Количество слайдов: 11

МАССО И ТЕПЛООБМЕН ПРИ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКЕ Выполнил: Мусабек Н. К Проверила: Байсариева А. М

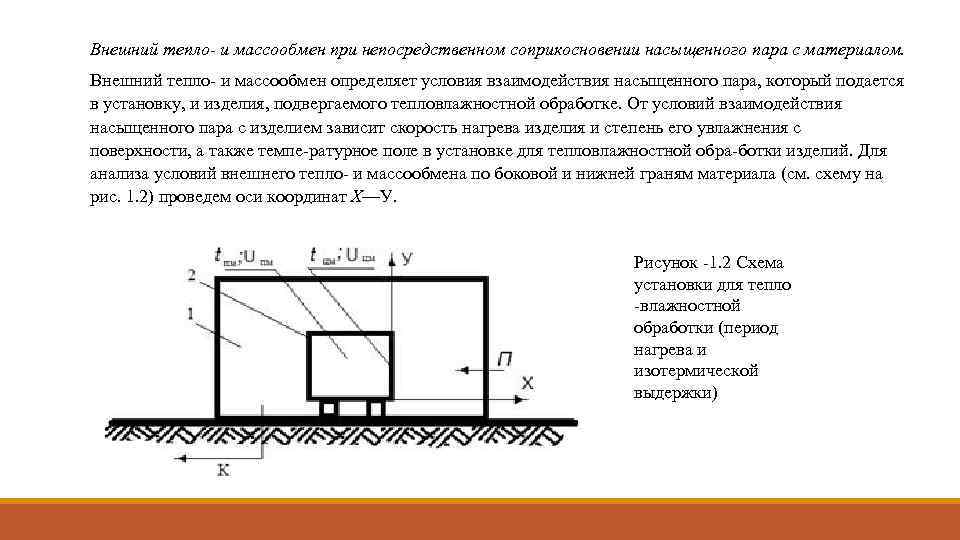

Тепловлажностная обработка бетона насыщенным паром — основной способ, который позволяет создать влажностные условия нагрева и сохранить влагу затворения в материале. По этой причине именно данный способ приме няется на большинстве заводов. Чтобы представить себе процессы, проходящие в установке и материале при тепловлажностной обработке, на первом этапе изучения предположим, что свежесформованный бетон после предварительной выдержки набрал какую то начальную прочность, которая позволяет подвергать его обработке без формы и поддона. Бетон в виде модельного параллелепипеда 2 (см. схему приведенную на рис. 1. 2) по местим в установку 1 и обозна чим локальную температуру и влагосодержание материала соответственно на поверхности tп. м и Uп. м и в центре tц. м и UЦМ. В установку подадим пар П и из установки будем выводить конденсат К. Пар будет отда вать теплоту парообразования, нагревать поверхность материала и тепловую установ ку за счёт конденсации на поверхностях материала и установки. Этот процесс, как уже было сказано, называ ется процессом внешнего, по отношению к материалу и установке, тепло и массообмена. Рассмотрим процесс внешнего тепло и массообмена между паром и материа лом.

Внешний тепло и массообмен при непосредственном соприкосновении насыщенного пара с материалом. Внешний тепло и массообмен определяет условия взаимодействия насыщенного пара, который подается в установку, и изделия, подвергаемого тепловлажностной обработке. От условий взаимодействия насыщенного пара с изделием зависит скорость нагрева изделия и степень его увлажнения с поверхности, а также темпе ратурное поле в установке для тепловлажностной обра ботки изделий. Для анализа условий внешнего тепло и массообмена по боковой и нижней граням материала (см. схему на рис. 1. 2) проведем оси координат X—У. Рисунок 1. 2 Схема установки для тепло влажностной обработки (период нагрева и изотермической выдержки)

Внешний тепло и массообмен при нагреве материала. Отложим на оси X (рис. 1. 3, а) расстояние от материала до стенки установки, а на оси У, по по верхности материала, — давление в установке . До Р поступления пара в установке находился воздух, поэто му давление в ней, в случае если она не полностью герметична, будет равно атмосферному Ру. Подадим пар в установ ку (условие неполной герметичности сохраняется). В этом случае общее давление в установке Ру по прежне му должно быть равно атмосферному и будет складываться из парциального давления водя ного пара Р'п и парциального давления воздуха Р'в (1. 1) Поступающий пар, попадая на более холодную по верхность материала, конденсируется. В силу смачива ния поверхности на ней образуется пленка конденсата толщиной б, поверхность нагревается и ее температура tn. M возрастает, стремится к температуре паровоздушной смеси tп. с. Вместе с паром к поверхности, где он кон денсируется, поступает воздух. Парциальное давление пара у этой поверхности снижается до Р"п при общем неизменном давлении в установке. Парциальное давле ние воздуха здесь возрастает до Р"в. Это можно опи сать уравнением (1. 2)

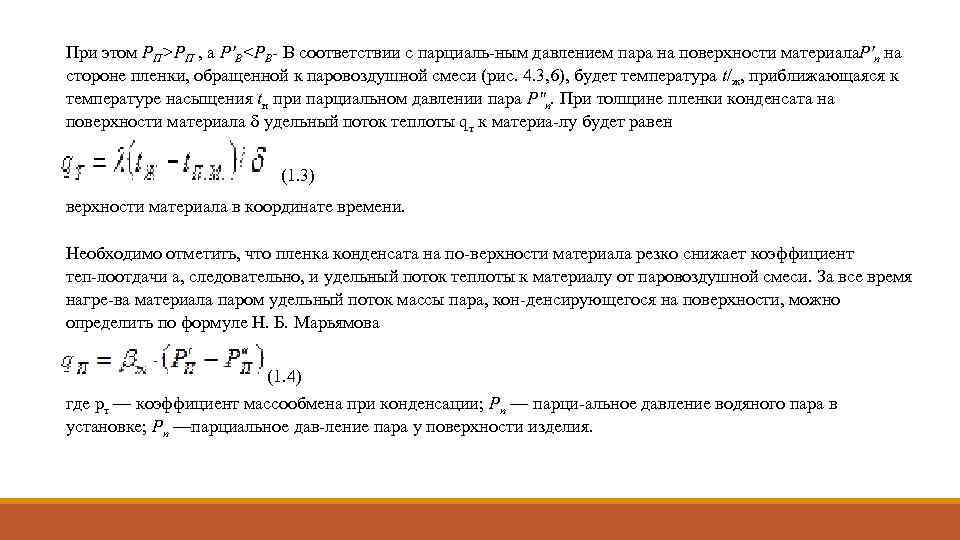

При этом РП>РП , а Р'В<РВ В соответствии с парциаль ным давлением пара на поверхности материала 'п на Р стороне пленки, обращенной к паровоздушной смеси (рис. 4. 3, 6), будет температура t/ж, приближающаяся к температуре насыщения tн при парциальном давлении пара Р"п. При толщине пленки конденсата на поверхности материала δ удельный поток теплоты qт к материа лу будет равен (1. 3) верхности материала в координате времени. Необходимо отметить, что пленка конденсата на по верхности материала резко снижает коэффициент теп лоотдачи а, следовательно, и удельный поток теплоты к материалу от паровоздушной смеси. За все время нагре ва материала паром удельный поток массы пара, кон денсирующегося на поверхности, можно определить по формуле Н. Б. Марьямова (1. 4) где рт — коэффициент массообмена при конденсации; Рп — парци альное давление водяного пара в установке; Рп —парциальное дав ление пара у поверхности изделия.

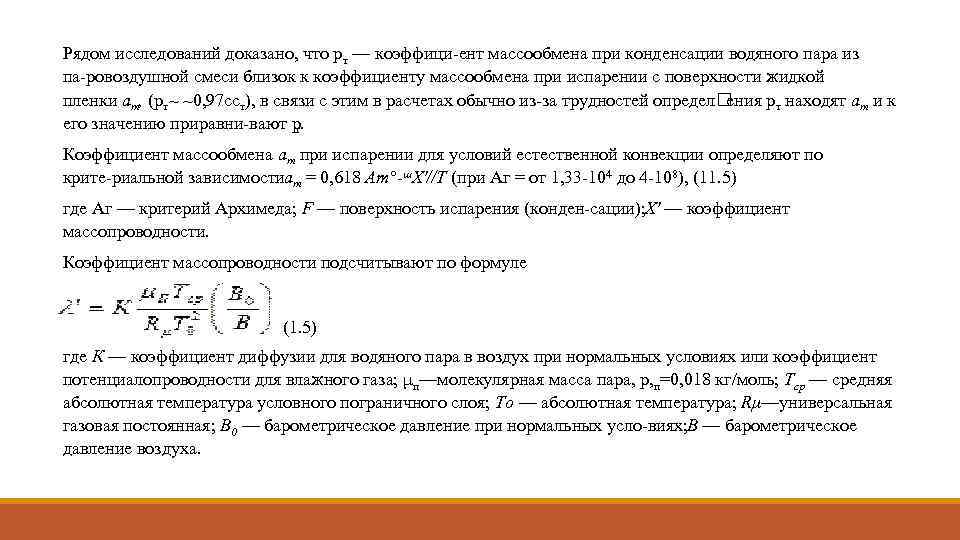

Рядом исследований доказано, что рт — коэффици ент массообмена при конденсации водяного пара из па ровоздушной смеси близок к коэффициенту массообмена при испарении с поверхности жидкой пленки ат, (рт~ ~0, 97 сст), в связи с этим в расчетах обычно из за трудностей определ ения рт находят ат и к его значению приравни вают р. т Коэффициент массообмена ат при испарении для условий естественной конвекции определяют по крите риальной зависимости т = 0, 618 Ат° ш. Х'//Т (при Аг = от 1, 33 104 до 4 108), (11. 5) а где Аг — критерий Архимеда; F — поверхность испарения (конден сации); ' — коэффициент X массопроводности. Коэффициент массопроводности подсчитывают по формуле (1. 5) где К — коэффициент диффузии для водяного пара в воздух при нормальных условиях или коэффициент потенциалопроводности для влажного газа; μп—молекулярная масса пара, р, п=0, 018 кг/моль; Тср — средняя абсолютная температура условного пограничного слоя; То — абсолютная температура; Rμ—универсальная газовая постоянная; В 0 — барометрическое давление при нормальных усло виях; — барометрическое В давление воздуха.

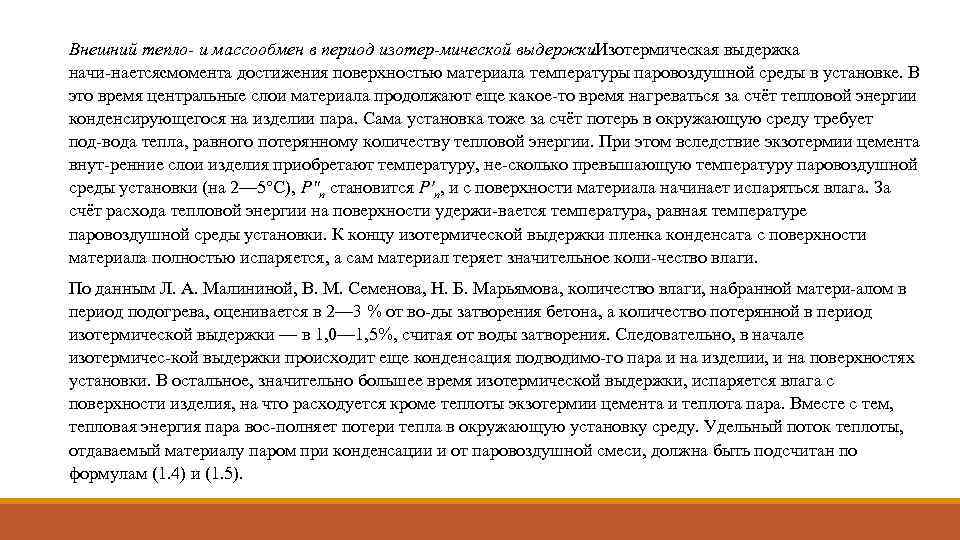

Внешний тепло и массообмен в период изотер мической выдержки. Изотермическая выдержка начи нается момента достижения поверхностью материала температуры паровоздушной среды в установке. В с это время центральные слои материала продолжают еще какое то время нагреваться за счёт тепловой энергии конденсирующегося на изделии пара. Сама установка тоже за счёт потерь в окружающую среду требует под вода тепла, равного потерянному количеству тепловой энергии. При этом вследствие экзотермии цемента внут ренние слои изделия приобретают температуру, не сколько превышающую температуру паровоздушной среды установки (на 2— 5°С), Р"п становится Р'п, и с поверхности материала начинает испаряться влага. За счёт расхода тепловой энергии на поверхности удержи вается температура, равная температуре паровоздушной среды установки. К концу изотермической выдержки пленка конденсата с поверхности материала полностью испаряется, а сам материал теряет значительное коли чество влаги. По данным Л. А. Малининой, В. М. Семенова, Н. Б. Марьямова, количество влаги, набранной матери алом в период подогрева, оценивается в 2— 3 % от во ды затворения бетона, а количество потерянной в период изотермической выдержки — в 1, 0— 1, 5%, считая от воды затворения. Следовательно, в начале изотермичес кой выдержки происходит еще конденсация подводимо го пара и на изделии, и на поверхностях установки. В остальное, значительно большее время изотермической выдержки, испаряется влага с поверхности изделия, на что расходуется кроме теплоты экзотермии цемента и теплота пара. Вместе с тем, тепловая энергия пара вос полняет потери тепла в окружающую установку среду. Удельный поток теплоты, отдаваемый материалу паром при конденсации и от паровоздушной смеси, должна быть подсчитан по формулам (1. 4) и (1. 5).

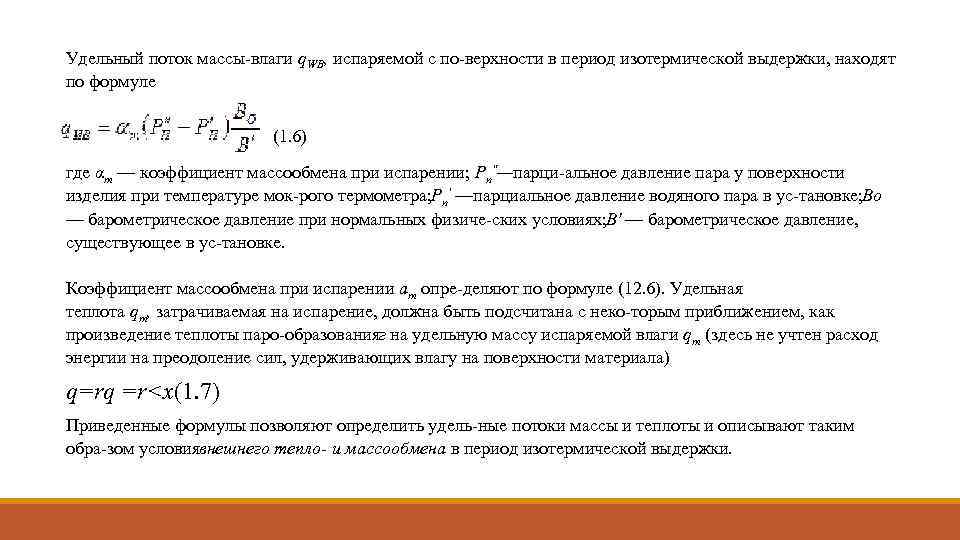

Удельный поток массы влаги q. WB, испаряемой с по верхности в период изотермической выдержки, находят по формуле (1. 6) где αm — коэффициент массообмена при испарении; Рп"—парци альное давление пара у поверхности изделия при температуре мок рого термометра; Рп' —парциальное давление водяного пара в ус тановке; о В — барометрическое давление при нормальных физиче ских условиях; ' — барометрическое давление, В существующее в ус тановке. Коэффициент массообмена при испарении ат опре деляют по формуле (12. 6). Удельная теплота qm, затрачиваемая на испарение, должна быть подсчитана с неко торым приближением, как произведение теплоты паро образования на удельную массу испаряемой влаги qm (здесь не учтен расход г энергии на преодоление сил, удерживающих влагу на поверхности материала) q=rq =r<x(1. 7) Приведенные формулы позволяют определить удель ные потоки массы и теплоты и описывают таким обра зом условия нешнего тепло и массообмена в период изотермической выдержки. в

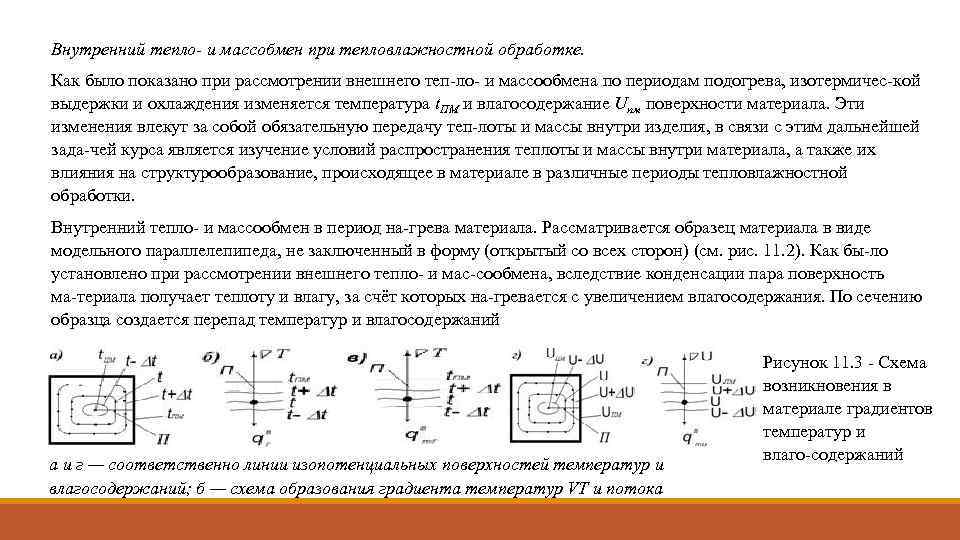

Внутренний тепло и массобмен при тепловлажностной обработке. Как было показано при рассмотрении внешнего теп ло и массообмена по периодам подогрева, изотермичес кой выдержки и охлаждения изменяется температура t. ПM и влагосодержание Uпм поверхности материала. Эти изменения влекут за собой обязательную передачу теп лоты и массы внутри изделия, в связи с этим дальнейшей зада чей курса является изучение условий распространения теплоты и массы внутри материала, а также их влияния на структурообразование, происходящее в материале в различные периоды тепловлажностной обработки. Внутренний тепло и массообмен в период на грева материала. Рассматривается образец материала в виде модельного параллелепипеда, не заключенный в форму (открытый со всех сторон) (см. рис. 11. 2). Как бы ло установлено при рассмотрении внешнего тепло и мас сообмена, вследствие конденсации пара поверхность ма териала получает теплоту и влагу, за счёт которых на гревается с увеличением влагосодержания. По сечению образца создается перепад температур и влагосодержаний а и г — соответственно линии изопотенциальных поверхностей температур и влагосодержаний; б — схема образования градиента температур VT и потока Рисунок 11. 3 Схема возникновения в материале градиентов температур и влаго содержаний

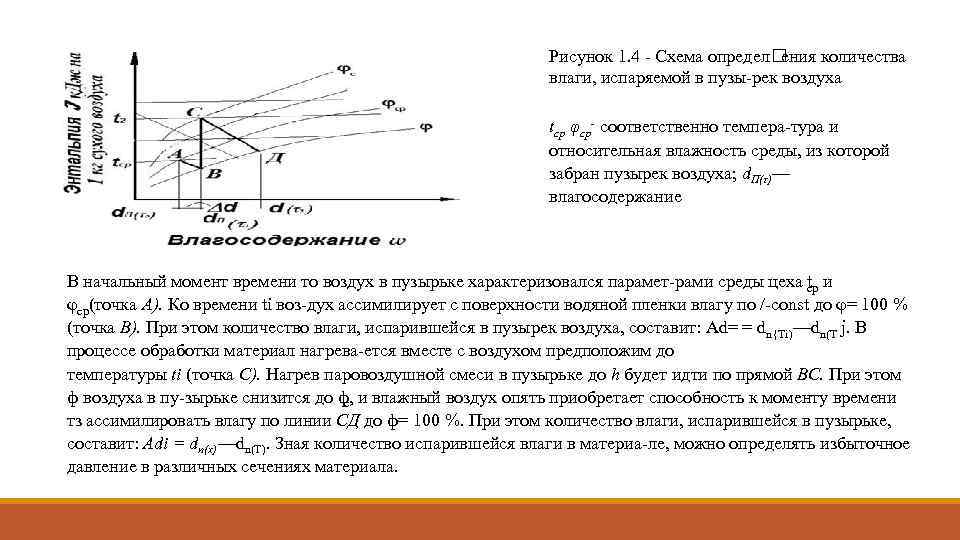

Рисунок 1. 4 Схема определ ения количества влаги, испаряемой в пузы рек воздуха tср φср соответственно темпера тура и относительная влажность среды, из которой забран пузырек воздуха; d. П(τ)— влагосодержание В начальный момент времени то воздух в пузырьке характеризовался парамет рами среды цеха t и cp φср(точка А). Ко времени ti воз дух ассимилирует с поверхности водяной пленки влагу по / const до φ= 100 % (точка В). При этом количество влаги, испарившейся в пузырек воздуха, составит: Ad= = dn{Ti)—dn(T j. В процессе обработки материал нагрева ется вместе с воздухом предположим до температуры ti (точка С). Нагрев паровоздушной смеси в пузырьке до h будет идти по прямой ВС. При этом ф воздуха в пу зырьке снизится до ф, и влажный воздух опять приобретает способность к моменту времени с тз ассимилировать влагу по линии СД до ф= 100 %. При этом количество влаги, испарившейся в пузырьке, составит: Adi = dn(x)—dn(T). Зная количество испарившейся влаги в материа ле, можно определять избыточное давление в различных сечениях материала.

Следовательно, внутри бетона при тепловлажностной обработке в процессе нагрева возникает, как установле но, избыточное давление. Так как в установке для тепло влажностной обработки в рассматриваемом случае, а следовательно, и на поверхности бетона давление атмо сферное, то между центральными слоями бетона и его поверхностью создается перепад давлений DР. Разность давлений по аналогии с ранее разобранным случаем для частных потоков q. Bmu и q. Bmt приводит к по явлению частного потока влаги в материале q. Bmp. Τᴀᴋᴎᴍ ᴏϬᴩᴀᴈᴏᴍ, в период нагрева открытого со всех сторон ма териала во время тепловлажностной обработки возника ют три частных потока влаги Bmu , q. Bmt и q. Bmpсоставляют q общий поток влаги в материале q. Bm. Влага, передвигаясь с поверхности внутрь материала, вытесняет из него воздух и занимает его место. Удаляясь из материала, влага замещается воздухом, поступаю щим из окружающей среды. По этой причине в материале все время в процессе тепловлажностной обработки движутся потоки влаги и воздуха, происходит так называемый массообмен или массоперенос. По этой причине нагрев при теп ловлажностной обработке бетона сопровождается про цессами тепло и массообмена.

Masssa i teplo.pptx