дианов х.а. МНТ.ppt

- Количество слайдов: 186

Машины непрерывного транспорта 1

Машины непрерывного транспорта 1

1. Содержание 1. Общие сведения 2. Введение в дисциплину 3. Содержание дисциплины МНТ и литература 4. Роль и значение МНТ 5. Классификация и направление развития МНТ 6. Основы выбора МНТ по технико экономическим показателям 7. Условия и режимы работы МНТ 8. Характеристика и свойства транспортируемых грузов 9. Сравнение конвейеров 10. Производительность и мощности МНТ 11. Сопротивления возникающие при работе МНТ 2

1. Содержание 1. Общие сведения 2. Введение в дисциплину 3. Содержание дисциплины МНТ и литература 4. Роль и значение МНТ 5. Классификация и направление развития МНТ 6. Основы выбора МНТ по технико экономическим показателям 7. Условия и режимы работы МНТ 8. Характеристика и свойства транспортируемых грузов 9. Сравнение конвейеров 10. Производительность и мощности МНТ 11. Сопротивления возникающие при работе МНТ 2

12. Конвейерные ленты МНТ 13. Тяговые цепи 14. Ролико опоры и поддерживающие опоры 15. Приводы конвейеров 16. Натяжные устройства 17. Загрузочные и разгрузочные устройства 19. Предохранительные устройства 18. Расчет ленточных конвейеров 19. Пластинчатые конвейеры и элеваторы 20. Скребковые конвейеры 21. Ковшовые, ковшово скребковые, тележечные и подвесные конвейеры 22. Элеваторы грузоведущие конвейеры 23. МНТ без тягового органа, винтовые, гидравлические, пневматические. 3

12. Конвейерные ленты МНТ 13. Тяговые цепи 14. Ролико опоры и поддерживающие опоры 15. Приводы конвейеров 16. Натяжные устройства 17. Загрузочные и разгрузочные устройства 19. Предохранительные устройства 18. Расчет ленточных конвейеров 19. Пластинчатые конвейеры и элеваторы 20. Скребковые конвейеры 21. Ковшовые, ковшово скребковые, тележечные и подвесные конвейеры 22. Элеваторы грузоведущие конвейеры 23. МНТ без тягового органа, винтовые, гидравлические, пневматические. 3

24. Подвесные канатные дороги 25. Мобильные конвейерные системы.

24. Подвесные канатные дороги 25. Мобильные конвейерные системы.

1. Общие сведения о МНТ, их классификация, основы выбора характеристика перемещаемых грузов. n n n n Общие сведения: Учебный план 2001 г 5 курс, 28 ч (20 ч лекции, 8 ч лабораторные работы) 2 контрольные работы Зачет, Экзамен (билеты). Рабочая программа составлена на основе государственного образовательного стандарт высшего профессионального образования от _______г. Государственный стандарт определяет требования к минимуму содержания и уровня подготовки инженера по специальности. Специальность 170900 Подъемно транспортные, строительные, дорожные машины и оборудование. 5

1. Общие сведения о МНТ, их классификация, основы выбора характеристика перемещаемых грузов. n n n n Общие сведения: Учебный план 2001 г 5 курс, 28 ч (20 ч лекции, 8 ч лабораторные работы) 2 контрольные работы Зачет, Экзамен (билеты). Рабочая программа составлена на основе государственного образовательного стандарт высшего профессионального образования от _______г. Государственный стандарт определяет требования к минимуму содержания и уровня подготовки инженера по специальности. Специальность 170900 Подъемно транспортные, строительные, дорожные машины и оборудование. 5

2. Введение в дисциплину Машины непрерывного транспорта предназначены для перемещения насыпных и штучных грузов по заданной трассе непрерывно. В этой связи они имеют высокую производительность и необходимый ритм (такт) производительного процесса. Машины непрерывного транспорта используются во всех отраслях народного хозяйства. Широко используют их на железнодорожном транспорте для погрузки и выгрузки грузов. Машины непрерывного транспорта обеспечивают комплексную механизацию и автоматизацию производственного процесса и являются связующим звеном между рабочими участками и рабочими местами в рабочем производстве, могут выполнять погрузочно разгрузочные работы. 6

2. Введение в дисциплину Машины непрерывного транспорта предназначены для перемещения насыпных и штучных грузов по заданной трассе непрерывно. В этой связи они имеют высокую производительность и необходимый ритм (такт) производительного процесса. Машины непрерывного транспорта используются во всех отраслях народного хозяйства. Широко используют их на железнодорожном транспорте для погрузки и выгрузки грузов. Машины непрерывного транспорта обеспечивают комплексную механизацию и автоматизацию производственного процесса и являются связующим звеном между рабочими участками и рабочими местами в рабочем производстве, могут выполнять погрузочно разгрузочные работы. 6

Машины непрерывного транспорта включают в себя конвейеры, элеваторы, эскалаторы, канатные подвесные дороги, пневматические и гидравлические транспортирующие устройства. В качестве движущей силы используют обычно силу тяги, развиваемой конвейерной лентой, цепью, ковшом, штангой. Кроме того, могут использовать силы, создаваемые воздухом, струей воды, силы инерции, силы гравитации и др.

Машины непрерывного транспорта включают в себя конвейеры, элеваторы, эскалаторы, канатные подвесные дороги, пневматические и гидравлические транспортирующие устройства. В качестве движущей силы используют обычно силу тяги, развиваемой конвейерной лентой, цепью, ковшом, штангой. Кроме того, могут использовать силы, создаваемые воздухом, струей воды, силы инерции, силы гравитации и др.

3. Содержание дисциплины: МНТ и литература. Основные виды машин непрерывного транспорта, режимы работы и условия работы; транспортируемые грузы, их характеристики и свойства, основные составные части конвейеров; тяговые органы, их особенности; теория и основы расчета конвейеров; расчет производительности мощности привода; теория и расчет ленточных конвейеров, виды основных элементов, тяговый расчет. Пластинчатые конвейеры и эскалаторы, особенности конструкции и расчета; Скребковые конвейеры порционного и сплошного волочения; Ковшовые, скребково – ковшовые, люлечные, подвесные, тележечные, грузоведущие конвейеры, их принципы действия, особенности конструкции и расчет. 8

3. Содержание дисциплины: МНТ и литература. Основные виды машин непрерывного транспорта, режимы работы и условия работы; транспортируемые грузы, их характеристики и свойства, основные составные части конвейеров; тяговые органы, их особенности; теория и основы расчета конвейеров; расчет производительности мощности привода; теория и расчет ленточных конвейеров, виды основных элементов, тяговый расчет. Пластинчатые конвейеры и эскалаторы, особенности конструкции и расчета; Скребковые конвейеры порционного и сплошного волочения; Ковшовые, скребково – ковшовые, люлечные, подвесные, тележечные, грузоведущие конвейеры, их принципы действия, особенности конструкции и расчет. 8

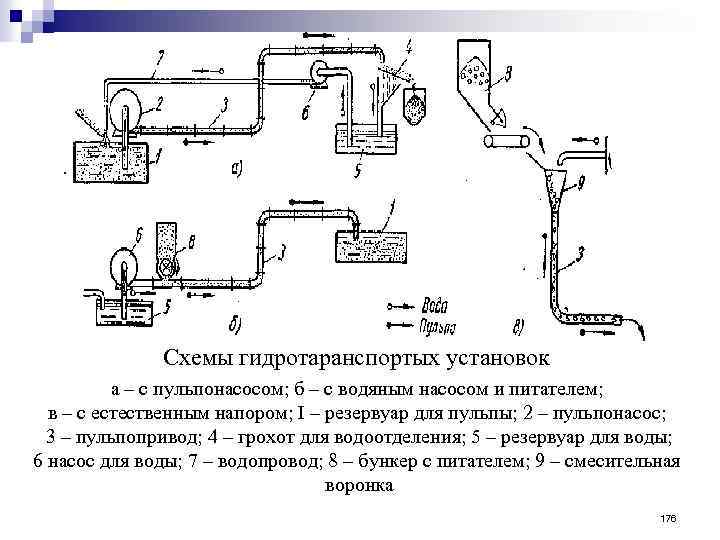

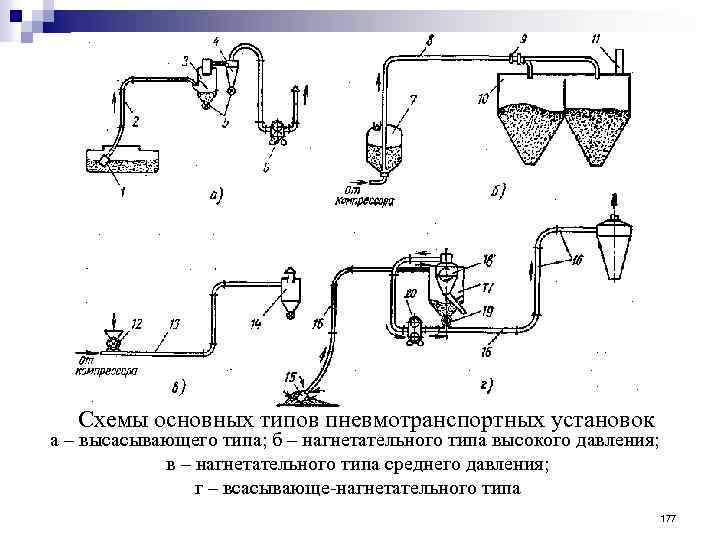

Элеваторы, эскалаторы, конструкция и расчет. Машины непрерывного транспорта без тягового органа; винтовые конвейеры, вращающиеся трубы, роликовые, инерционные и шаговые конвейеры: Гравитационные (самотечные) устройства, их разновидности, особенности расчета; Пневматический и гидравлический транспорт, принципы действия, разновидности, оборудование, основы теории и расчета; Бункеры и их элементы, основы расчета; Подвесные канатные дороги, разновидности, основы расчета и проектирования. 9

Элеваторы, эскалаторы, конструкция и расчет. Машины непрерывного транспорта без тягового органа; винтовые конвейеры, вращающиеся трубы, роликовые, инерционные и шаговые конвейеры: Гравитационные (самотечные) устройства, их разновидности, особенности расчета; Пневматический и гидравлический транспорт, принципы действия, разновидности, оборудование, основы теории и расчета; Бункеры и их элементы, основы расчета; Подвесные канатные дороги, разновидности, основы расчета и проектирования. 9

ЛИТЕРАТУРА 1. Спиваковский А. О. Транспортные машины 1983 2. Зенков Р. Л. Машины непрерывного транспорта 1987 3. Александров М. П. ПТМ 1984 4. Смолдырев А. Е. , Тантлевский А. В. Пневмотранспорт, штучные грузы 1979 5. Конжушко Г. Г. Пластинчатые конвейеры. Экскалаторы. 2004 6. Мачульский И. И. Подъемно транспортные и погрузочно – разгрузочные машины на ж. д. транспорте. 1989 7. Поминов И. Н. Экскалаторы метрополитена, 1994. 320 с. 8. Ромакин Н. Е. Машины непрерывного транспорта, М. ; «Академия» 2008. 432 с. 9. Рабочая программа. МНТ 2003 г 10. Задание на контрольные работы 1, 2 с методическими указаниями по МНТ 10

ЛИТЕРАТУРА 1. Спиваковский А. О. Транспортные машины 1983 2. Зенков Р. Л. Машины непрерывного транспорта 1987 3. Александров М. П. ПТМ 1984 4. Смолдырев А. Е. , Тантлевский А. В. Пневмотранспорт, штучные грузы 1979 5. Конжушко Г. Г. Пластинчатые конвейеры. Экскалаторы. 2004 6. Мачульский И. И. Подъемно транспортные и погрузочно – разгрузочные машины на ж. д. транспорте. 1989 7. Поминов И. Н. Экскалаторы метрополитена, 1994. 320 с. 8. Ромакин Н. Е. Машины непрерывного транспорта, М. ; «Академия» 2008. 432 с. 9. Рабочая программа. МНТ 2003 г 10. Задание на контрольные работы 1, 2 с методическими указаниями по МНТ 10

4. Роль и значение машин непрерывного транспорта в отраслях промышленности Машины непрерывного транспорта предназначены для перемещения насыпных и штучных грузов по заданной трассе сплошным потоком. Благодаря непрерывности перемещения грузов эти машины имеют высокую производительность и обеспечивают необходимый ритм производственного процесса современных предприятий с большими грузопотоками. С помощью машин непрерывного транспорта ежедневно транспортируют тысячи тонн добытого угля из угольных шахт, а на машиностроительных заводах распределяют по цехам сотни тонн металла, топлива, комплектующих узлов и отправляют из цехов готовую продукцию и отходы производства. Широко применяют эти машины на ж. д. транспорте для погрузки и выгрузки материалов, для транспортировки щебня, для перемещения 11

4. Роль и значение машин непрерывного транспорта в отраслях промышленности Машины непрерывного транспорта предназначены для перемещения насыпных и штучных грузов по заданной трассе сплошным потоком. Благодаря непрерывности перемещения грузов эти машины имеют высокую производительность и обеспечивают необходимый ритм производственного процесса современных предприятий с большими грузопотоками. С помощью машин непрерывного транспорта ежедневно транспортируют тысячи тонн добытого угля из угольных шахт, а на машиностроительных заводах распределяют по цехам сотни тонн металла, топлива, комплектующих узлов и отправляют из цехов готовую продукцию и отходы производства. Широко применяют эти машины на ж. д. транспорте для погрузки и выгрузки материалов, для транспортировки щебня, для перемещения 11

минеральных удобрений и т. д. Так современный ленточный конвейер на открытых разработках угля способен транспортировать до 3000 т/ч вскрышной породы или загружать до 10 железнодорожных вагонов в час. Машины непрерывного транспорта незаменимы для организаций любого поточного производства, являясь основными средствами комплексной механизации и автоматизации транспортных и погрузочно разгрузочных работ. 12

минеральных удобрений и т. д. Так современный ленточный конвейер на открытых разработках угля способен транспортировать до 3000 т/ч вскрышной породы или загружать до 10 железнодорожных вагонов в час. Машины непрерывного транспорта незаменимы для организаций любого поточного производства, являясь основными средствами комплексной механизации и автоматизации транспортных и погрузочно разгрузочных работ. 12

4. 1. Связующая роль МНТ и их использование в производстве В поточном производстве МНТ соединяют производственные участки цеха в единое целое. n 1. Большие грузопотоки (зерно, минеральные удобрения, уголь, руда, метро). n 2. Погрузка выгрузка вагонов, судов и других транспортных средств. n 3. (металл, изделия, отходы). n 4. Поточное производство – в промышленном производстве обеспечивается М Н Т цикличного и непрерывного типа. n 5. Коэффициент готовности М Н Т самый высокий и приближается к 1. n 6. При мойке окраске, разборке, сборке широко используется М Н Т. 13

4. 1. Связующая роль МНТ и их использование в производстве В поточном производстве МНТ соединяют производственные участки цеха в единое целое. n 1. Большие грузопотоки (зерно, минеральные удобрения, уголь, руда, метро). n 2. Погрузка выгрузка вагонов, судов и других транспортных средств. n 3. (металл, изделия, отходы). n 4. Поточное производство – в промышленном производстве обеспечивается М Н Т цикличного и непрерывного типа. n 5. Коэффициент готовности М Н Т самый высокий и приближается к 1. n 6. При мойке окраске, разборке, сборке широко используется М Н Т. 13

5. Классификация и направления развития машин непрерывного транспорта Классификация машин. Основное назначение машин непрерывного транспорта — перемещение грузов по заданной трассе. Одно временно с этим они могут распределять грузы по заданным пунктам, складировать их, накапливая в обусловленных местах, перемещать по технологическим операциям и обеспечивать необходимый ритм производственного процесса. К машинам непрерывного транспорта относят конвейеры, установки гидравлического и пневматического транспорта (для перемещения грузов в несущей среде). Особую группу составляют работающие совместно с ними вспомогательные устройства: спуски, скаты, бункеры, питатели. 14

5. Классификация и направления развития машин непрерывного транспорта Классификация машин. Основное назначение машин непрерывного транспорта — перемещение грузов по заданной трассе. Одно временно с этим они могут распределять грузы по заданным пунктам, складировать их, накапливая в обусловленных местах, перемещать по технологическим операциям и обеспечивать необходимый ритм производственного процесса. К машинам непрерывного транспорта относят конвейеры, установки гидравлического и пневматического транспорта (для перемещения грузов в несущей среде). Особую группу составляют работающие совместно с ними вспомогательные устройства: спуски, скаты, бункеры, питатели. 14

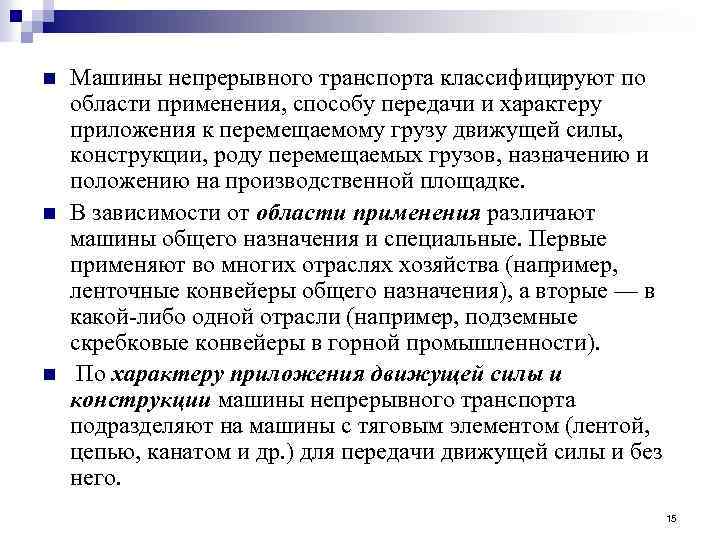

n n n Машины непрерывного транспорта классифицируют по области применения, способу передачи и характеру приложения к перемещаемому грузу движущей силы, конструкции, роду перемещаемых грузов, назначению и положению на производственной площадке. В зависимости от области применения различают машины общего назначения и специальные. Первые применяют во многих отраслях хозяйства (например, ленточные конвейеры общего назначения), а вторые — в какой либо одной отрасли (например, подземные скребковые конвейеры в горной промышленности). По характеру приложения движущей силы и конструкции машины непрерывного транспорта подразделяют на машины с тяговым элементом (лентой, цепью, канатом и др. ) для передачи движущей силы и без него. 15

n n n Машины непрерывного транспорта классифицируют по области применения, способу передачи и характеру приложения к перемещаемому грузу движущей силы, конструкции, роду перемещаемых грузов, назначению и положению на производственной площадке. В зависимости от области применения различают машины общего назначения и специальные. Первые применяют во многих отраслях хозяйства (например, ленточные конвейеры общего назначения), а вторые — в какой либо одной отрасли (например, подземные скребковые конвейеры в горной промышленности). По характеру приложения движущей силы и конструкции машины непрерывного транспорта подразделяют на машины с тяговым элементом (лентой, цепью, канатом и др. ) для передачи движущей силы и без него. 15

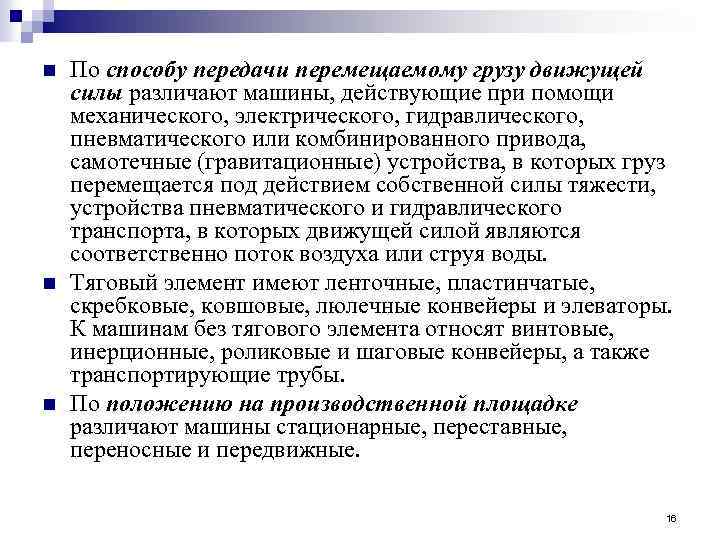

n n n По способу передачи перемещаемому грузу движущей силы различают машины, действующие при помощи механического, электрического, гидравлического, пневматического или комбинированного привода, самотечные (гравитационные) устройства, в которых груз перемещается под действием собственной силы тяжести, устройства пневматического и гидравлического транспорта, в которых движущей силой являются соответственно поток воздуха или струя воды. Тяговый элемент имеют ленточные, пластинчатые, скребковые, ковшовые, люлечные конвейеры и элеваторы. К машинам без тягового элемента относят винтовые, инерционные, роликовые и шаговые конвейеры, а также транспортирующие трубы. По положению на производственной площадке различают машины стационарные, переставные, переносные и передвижные. 16

n n n По способу передачи перемещаемому грузу движущей силы различают машины, действующие при помощи механического, электрического, гидравлического, пневматического или комбинированного привода, самотечные (гравитационные) устройства, в которых груз перемещается под действием собственной силы тяжести, устройства пневматического и гидравлического транспорта, в которых движущей силой являются соответственно поток воздуха или струя воды. Тяговый элемент имеют ленточные, пластинчатые, скребковые, ковшовые, люлечные конвейеры и элеваторы. К машинам без тягового элемента относят винтовые, инерционные, роликовые и шаговые конвейеры, а также транспортирующие трубы. По положению на производственной площадке различают машины стационарные, переставные, переносные и передвижные. 16

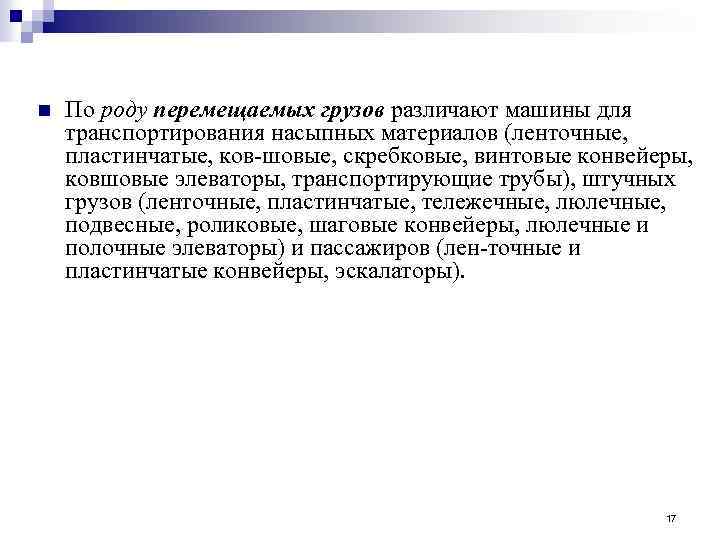

n По роду перемещаемых грузов различают машины для транспортирования насыпных материалов (ленточные, пластинчатые, ков шовые, скребковые, винтовые конвейеры, ковшовые элеваторы, транспортирующие трубы), штучных грузов (ленточные, пластинчатые, тележечные, люлечные, подвесные, роликовые, шаговые конвейеры, люлечные и полочные элеваторы) и пассажиров (лен точные и пластинчатые конвейеры, эскалаторы). 17

n По роду перемещаемых грузов различают машины для транспортирования насыпных материалов (ленточные, пластинчатые, ков шовые, скребковые, винтовые конвейеры, ковшовые элеваторы, транспортирующие трубы), штучных грузов (ленточные, пластинчатые, тележечные, люлечные, подвесные, роликовые, шаговые конвейеры, люлечные и полочные элеваторы) и пассажиров (лен точные и пластинчатые конвейеры, эскалаторы). 17

Классификация МНТ Ленточные Цепные Без тягового органа Стационарные Пластинчатые Винтовые Цепные, ленточные С тяговым органом Элеваторы Эскалаторы (Для пешеходов) Тоннельные Пневмотранспор тные установки Канатные дороги Всасывающие 0, 15 атм. Грузовые Пневмоконтейне ры (почта) Пассажирские Передвижные Скребковые Транспорт ные трубы Центробежные Поэтапные или (магазины, гравитационной вокзалы) разгрузкой Питатели Ковшовые Гравитаци онные Зачерпывание Лестничные конвейеры Одноконатные Ленточные канатные до 15 км Люлечные Инерцион ные Засыпание Пассажирски е конвейеры Местные кресла Снегоуборочн ые машины Тележечные Вибрацио нные Грузо-ведущие Раскрытие захватов Разгонный конвейер Подвесные Скребковоковшовые 18

Классификация МНТ Ленточные Цепные Без тягового органа Стационарные Пластинчатые Винтовые Цепные, ленточные С тяговым органом Элеваторы Эскалаторы (Для пешеходов) Тоннельные Пневмотранспор тные установки Канатные дороги Всасывающие 0, 15 атм. Грузовые Пневмоконтейне ры (почта) Пассажирские Передвижные Скребковые Транспорт ные трубы Центробежные Поэтапные или (магазины, гравитационной вокзалы) разгрузкой Питатели Ковшовые Гравитаци онные Зачерпывание Лестничные конвейеры Одноконатные Ленточные канатные до 15 км Люлечные Инерцион ные Засыпание Пассажирски е конвейеры Местные кресла Снегоуборочн ые машины Тележечные Вибрацио нные Грузо-ведущие Раскрытие захватов Разгонный конвейер Подвесные Скребковоковшовые 18

С тяговым элементом Без тягового элемента Устройства для взвешивания и счета груза Устройства для спуска груза под действием собственного веса Конвейеры Устройства для хранения и выдачи груза Устройство гидравлического транспорта Устройство пневматического транспорта Транспортирующие машины непрерывного действия Вспомогательные устройства 19

С тяговым элементом Без тягового элемента Устройства для взвешивания и счета груза Устройства для спуска груза под действием собственного веса Конвейеры Устройства для хранения и выдачи груза Устройство гидравлического транспорта Устройство пневматического транспорта Транспортирующие машины непрерывного действия Вспомогательные устройства 19

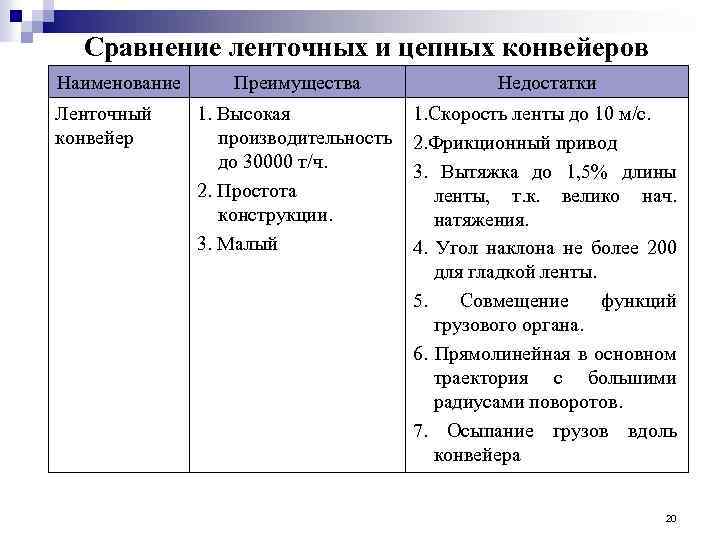

Сравнение ленточных и цепных конвейеров Наименование Ленточный конвейер Преимущества Недостатки 1. Высокая производительность до 30000 т/ч. 2. Простота конструкции. 3. Малый 1. Скорость ленты до 10 м/с. 2. Фрикционный привод 3. Вытяжка до 1, 5% длины ленты, т. к. велико нач. натяжения. 4. Угол наклона не более 200 для гладкой ленты. 5. Совмещение функций грузового органа. 6. Прямолинейная в основном траектория с большими радиусами поворотов. 7. Осыпание грузов вдоль конвейера 20

Сравнение ленточных и цепных конвейеров Наименование Ленточный конвейер Преимущества Недостатки 1. Высокая производительность до 30000 т/ч. 2. Простота конструкции. 3. Малый 1. Скорость ленты до 10 м/с. 2. Фрикционный привод 3. Вытяжка до 1, 5% длины ленты, т. к. велико нач. натяжения. 4. Угол наклона не более 200 для гладкой ленты. 5. Совмещение функций грузового органа. 6. Прямолинейная в основном траектория с большими радиусами поворотов. 7. Осыпание грузов вдоль конвейера 20

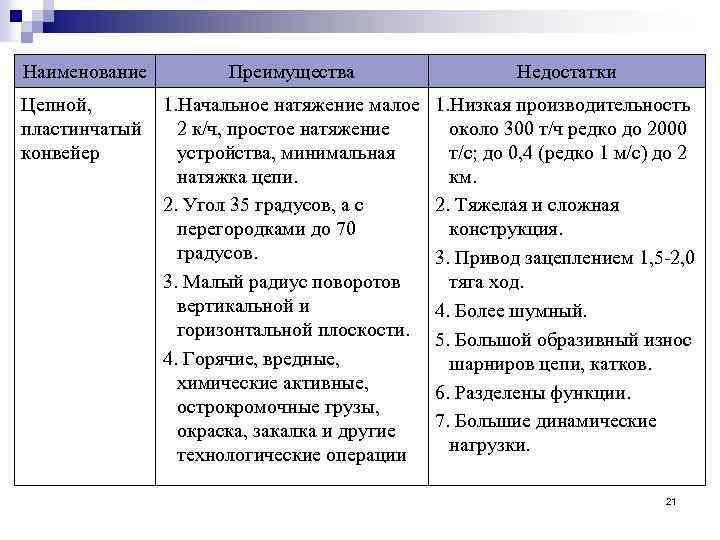

Наименование Преимущества Цепной, 1. Начальное натяжение малое пластинчатый 2 к/ч, простое натяжение конвейер устройства, минимальная натяжка цепи. 2. Угол 35 градусов, а с перегородками до 70 градусов. 3. Малый радиус поворотов вертикальной и горизонтальной плоскости. 4. Горячие, вредные, химические активные, острокромочные грузы, окраска, закалка и другие технологические операции Недостатки 1. Низкая производительность около 300 т/ч редко до 2000 т/с; до 0, 4 (редко 1 м/с) до 2 км. 2. Тяжелая и сложная конструкция. 3. Привод зацеплением 1, 5 2, 0 тяга ход. 4. Более шумный. 5. Большой образивный износ шарниров цепи, катков. 6. Разделены функции. 7. Большие динамические нагрузки. 21

Наименование Преимущества Цепной, 1. Начальное натяжение малое пластинчатый 2 к/ч, простое натяжение конвейер устройства, минимальная натяжка цепи. 2. Угол 35 градусов, а с перегородками до 70 градусов. 3. Малый радиус поворотов вертикальной и горизонтальной плоскости. 4. Горячие, вредные, химические активные, острокромочные грузы, окраска, закалка и другие технологические операции Недостатки 1. Низкая производительность около 300 т/ч редко до 2000 т/с; до 0, 4 (редко 1 м/с) до 2 км. 2. Тяжелая и сложная конструкция. 3. Привод зацеплением 1, 5 2, 0 тяга ход. 4. Более шумный. 5. Большой образивный износ шарниров цепи, катков. 6. Разделены функции. 7. Большие динамические нагрузки. 21

Сравнение конвейеров Ленточные Цепные Быстроходные Тихоходные Увеличивается производительность Снижается производительность Фрикционная тяга Зацепление зубчатое , цепное Прямая траектория С поворотом в горизонтальной и вертикальной плоскостях Простая конструкция Более сложная и дорогая Угол до 20 градусов Угол до 35 градусов Грузы с особыми свойствами не транспортируются Горячие, химические, остроконечные - грузы Нет вытяжно – тягового органа Большая различная конструкция 22

Сравнение конвейеров Ленточные Цепные Быстроходные Тихоходные Увеличивается производительность Снижается производительность Фрикционная тяга Зацепление зубчатое , цепное Прямая траектория С поворотом в горизонтальной и вертикальной плоскостях Простая конструкция Более сложная и дорогая Угол до 20 градусов Угол до 35 градусов Грузы с особыми свойствами не транспортируются Горячие, химические, остроконечные - грузы Нет вытяжно – тягового органа Большая различная конструкция 22

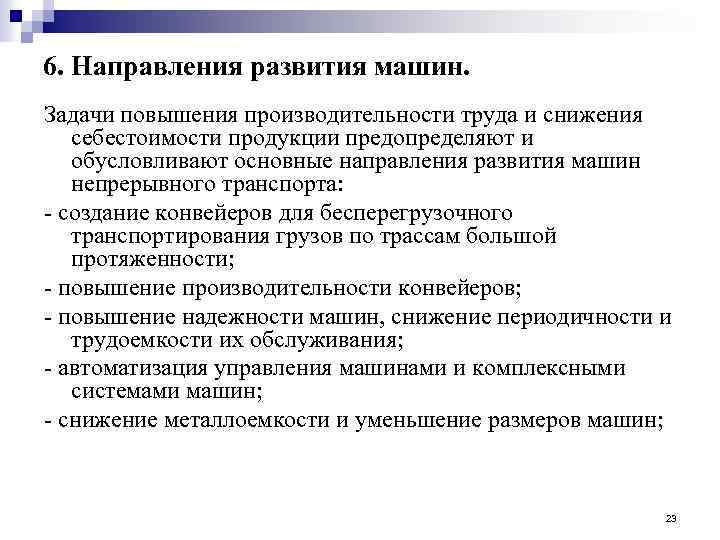

6. Направления развития машин. Задачи повышения производительности труда и снижения себестоимости продукции предопределяют и обусловливают основные направления развития машин непрерывного транспорта: создание конвейеров для бесперегрузочного транспортирования грузов по трассам большой протяженности; повышение производительности конвейеров; повышение надежности машин, снижение периодичности и трудоемкости их обслуживания; автоматизация управления машинами и комплексными системами машин; снижение металлоемкости и уменьшение размеров машин; 23

6. Направления развития машин. Задачи повышения производительности труда и снижения себестоимости продукции предопределяют и обусловливают основные направления развития машин непрерывного транспорта: создание конвейеров для бесперегрузочного транспортирования грузов по трассам большой протяженности; повышение производительности конвейеров; повышение надежности машин, снижение периодичности и трудоемкости их обслуживания; автоматизация управления машинами и комплексными системами машин; снижение металлоемкости и уменьшение размеров машин; 23

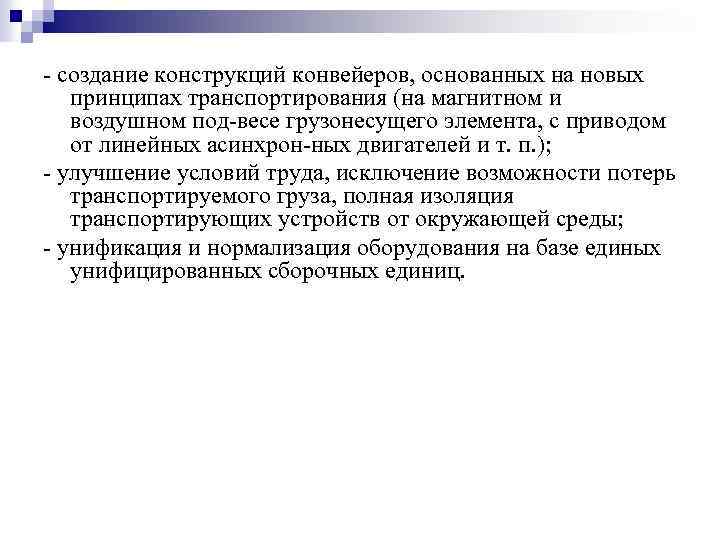

создание конструкций конвейеров, основанных на новых принципах транспортирования (на магнитном и воздушном под весе грузонесущего элемента, с приводом от линейных асинхрон ных двигателей и т. п. ); улучшение условий труда, исключение возможности потерь транспортируемого груза, полная изоляция транспортирующих устройств от окружающей среды; унификация и нормализация оборудования на базе единых унифицированных сборочных единиц.

создание конструкций конвейеров, основанных на новых принципах транспортирования (на магнитном и воздушном под весе грузонесущего элемента, с приводом от линейных асинхрон ных двигателей и т. п. ); улучшение условий труда, исключение возможности потерь транспортируемого груза, полная изоляция транспортирующих устройств от окружающей среды; унификация и нормализация оборудования на базе единых унифицированных сборочных единиц.

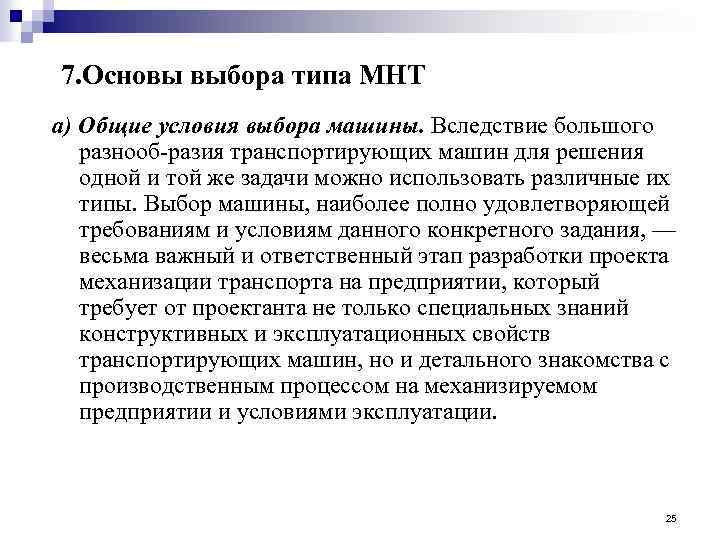

7. Основы выбора типа МНТ а) Общие условия выбора машины. Вследствие большого разнооб разия транспортирующих машин для решения одной и той же задачи можно использовать различные их типы. Выбор машины, наиболее полно удовлетворяющей требованиям и условиям данного конкретного задания, — весьма важный и ответственный этап разработки проекта механизации транспорта на предприятии, который требует от проектанта не только специальных знаний конструктивных и эксплуатационных свойств транспортирующих машин, но и детального знакомства с производственным процессом на механизируемом предприятии и условиями эксплуатации. 25

7. Основы выбора типа МНТ а) Общие условия выбора машины. Вследствие большого разнооб разия транспортирующих машин для решения одной и той же задачи можно использовать различные их типы. Выбор машины, наиболее полно удовлетворяющей требованиям и условиям данного конкретного задания, — весьма важный и ответственный этап разработки проекта механизации транспорта на предприятии, который требует от проектанта не только специальных знаний конструктивных и эксплуатационных свойств транспортирующих машин, но и детального знакомства с производственным процессом на механизируемом предприятии и условиями эксплуатации. 25

б) Основными критериями выбора транспортирующей машины являются ее соответствие комплексу заданных технических требований а так же технико экономическая эффективность ее применения. Важнейшими условиями выбора машины являются обеспечение надежности ее работы в заданных условиях и удовлетворение требованиям экологии и безопасности труда. Эти условия в ряде случаев заставляют принимать более дорогие и эффективные решения по экономической оценке. Рациональной следует считать такую машину (или комплекс машин), которая удовлетворяет всем техническим и экологическим требованиям, безопасна и надежна в эксплуата ции, обеспечивает высокую степень механизации и наиболее бла гоприятные условия труда, дает высокую экономическую эффективность. 26

б) Основными критериями выбора транспортирующей машины являются ее соответствие комплексу заданных технических требований а так же технико экономическая эффективность ее применения. Важнейшими условиями выбора машины являются обеспечение надежности ее работы в заданных условиях и удовлетворение требованиям экологии и безопасности труда. Эти условия в ряде случаев заставляют принимать более дорогие и эффективные решения по экономической оценке. Рациональной следует считать такую машину (или комплекс машин), которая удовлетворяет всем техническим и экологическим требованиям, безопасна и надежна в эксплуата ции, обеспечивает высокую степень механизации и наиболее бла гоприятные условия труда, дает высокую экономическую эффективность. 26

в) Технические факторы и особенности выбора МНТ. Выбор рационального типа транспортирующей машины определяют следующие факторы: 1. характеристика транспортируемого груза; 2. требуемая производительность машины; 3. длина и конфигурация трассы транспортирования груза; 4. способы загрузки и разгрузки; 5. условия работы машины; 6. надежность машины. 27

в) Технические факторы и особенности выбора МНТ. Выбор рационального типа транспортирующей машины определяют следующие факторы: 1. характеристика транспортируемого груза; 2. требуемая производительность машины; 3. длина и конфигурация трассы транспортирования груза; 4. способы загрузки и разгрузки; 5. условия работы машины; 6. надежность машины. 27

г. Экономические факторы выбора машины. Отвечать всем рассмотренным техническим факторам могут несколько типов машин (или систем машин). Окончательное решение принимают после прове дения технико экономического анализа выбранных вариантов машин. При его проведении определяют: 1. капитальные затраты на создание (приобретение) и установку машин; 2. эксплуатационные расходы и себестоимость транспортиров ки 1 т груза; 3. численность рабочих, занятых на погрузочно разгрузочных работах; 4. сроки окупаемости капитальных затрат. Выбранные варианты машин сравнивают по приведенным расходам. 28

г. Экономические факторы выбора машины. Отвечать всем рассмотренным техническим факторам могут несколько типов машин (или систем машин). Окончательное решение принимают после прове дения технико экономического анализа выбранных вариантов машин. При его проведении определяют: 1. капитальные затраты на создание (приобретение) и установку машин; 2. эксплуатационные расходы и себестоимость транспортиров ки 1 т груза; 3. численность рабочих, занятых на погрузочно разгрузочных работах; 4. сроки окупаемости капитальных затрат. Выбранные варианты машин сравнивают по приведенным расходам. 28

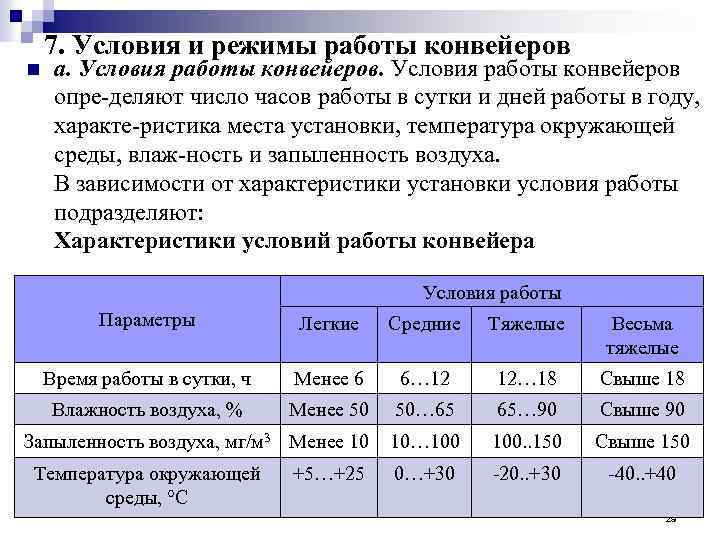

n 7. Условия и режимы работы конвейеров а. Условия работы конвейеров опре деляют число часов работы в сутки и дней работы в году, характе ристика места установки, температура окружающей среды, влаж ность и запыленность воздуха. В зависимости от характеристики установки условия работы подразделяют: Характеристики условий работы конвейера Условия работы Параметры Легкие Средние Тяжелые Весьма тяжелые Время работы в сутки, ч Менее 6 6… 12 12… 18 Свыше 18 Влажность воздуха, % Менее 50 50… 65 65… 90 Свыше 90 Запыленность воздуха, мг/м 3 Менее 10 10… 100. . 150 Свыше 150 0…+30 20. . +30 40. . +40 Температура окружающей среды, °С +5…+25 29

n 7. Условия и режимы работы конвейеров а. Условия работы конвейеров опре деляют число часов работы в сутки и дней работы в году, характе ристика места установки, температура окружающей среды, влаж ность и запыленность воздуха. В зависимости от характеристики установки условия работы подразделяют: Характеристики условий работы конвейера Условия работы Параметры Легкие Средние Тяжелые Весьма тяжелые Время работы в сутки, ч Менее 6 6… 12 12… 18 Свыше 18 Влажность воздуха, % Менее 50 50… 65 65… 90 Свыше 90 Запыленность воздуха, мг/м 3 Менее 10 10… 100. . 150 Свыше 150 0…+30 20. . +30 40. . +40 Температура окружающей среды, °С +5…+25 29

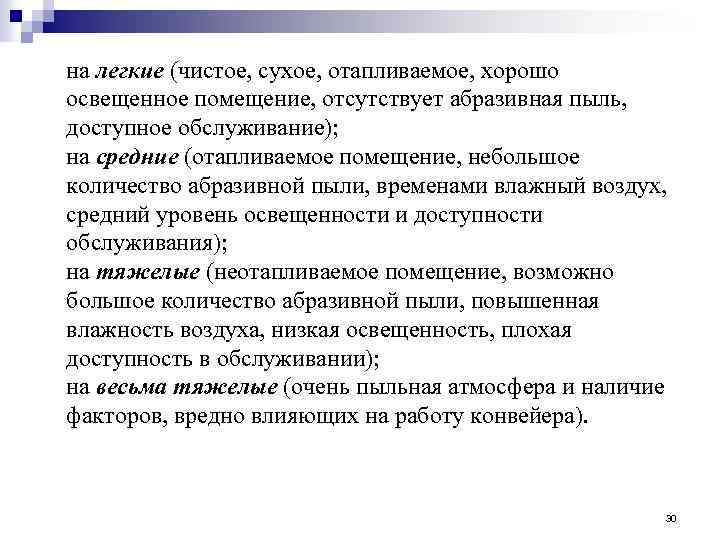

на легкие (чистое, сухое, отапливаемое, хорошо освещенное помещение, отсутствует абразивная пыль, доступное обслуживание); на средние (отапливаемое помещение, небольшое количество абразивной пыли, временами влажный воздух, средний уровень освещенности и доступности обслуживания); на тяжелые (неотапливаемое помещение, возможно большое количество абразивной пыли, повышенная влажность воздуха, низкая освещенность, плохая доступность в обслуживании); на весьма тяжелые (очень пыльная атмосфера и наличие факторов, вредно влияющих на работу конвейера). 30

на легкие (чистое, сухое, отапливаемое, хорошо освещенное помещение, отсутствует абразивная пыль, доступное обслуживание); на средние (отапливаемое помещение, небольшое количество абразивной пыли, временами влажный воздух, средний уровень освещенности и доступности обслуживания); на тяжелые (неотапливаемое помещение, возможно большое количество абразивной пыли, повышенная влажность воздуха, низкая освещенность, плохая доступность в обслуживании); на весьма тяжелые (очень пыльная атмосфера и наличие факторов, вредно влияющих на работу конвейера). 30

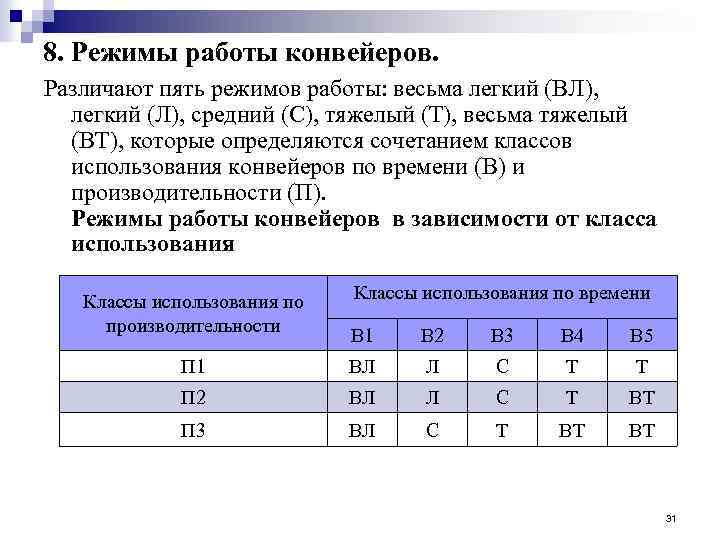

8. Режимы работы конвейеров. Различают пять режимов работы: весьма легкий (ВЛ), легкий (Л), средний (С), тяжелый (Т), весьма тяжелый (ВТ), которые определяются сочетанием классов использования конвейеров по времени (В) и производительности (П). Режимы работы конвейеров в зависимости от класса использования Классы использования по времени Классы использования по производительности В 1 В 2 В 3 В 4 В 5 П 1 ВЛ Л С Т Т П 2 ВЛ Л С Т ВТ П 3 ВЛ С Т ВТ ВТ 31

8. Режимы работы конвейеров. Различают пять режимов работы: весьма легкий (ВЛ), легкий (Л), средний (С), тяжелый (Т), весьма тяжелый (ВТ), которые определяются сочетанием классов использования конвейеров по времени (В) и производительности (П). Режимы работы конвейеров в зависимости от класса использования Классы использования по времени Классы использования по производительности В 1 В 2 В 3 В 4 В 5 П 1 ВЛ Л С Т Т П 2 ВЛ Л С Т ВТ П 3 ВЛ С Т ВТ ВТ 31

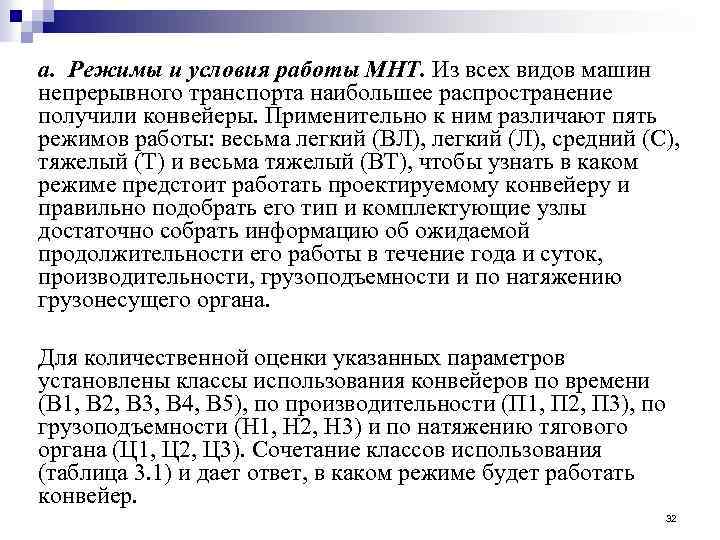

а. Режимы и условия работы МНТ. Из всех видов машин непрерывного транспорта наибольшее распространение получили конвейеры. Применительно к ним различают пять режимов работы: весьма легкий (ВЛ), легкий (Л), средний (С), тяжелый (Т) и весьма тяжелый (ВТ), чтобы узнать в каком режиме предстоит работать проектируемому конвейеру и правильно подобрать его тип и комплектующие узлы достаточно собрать информацию об ожидаемой продолжительности его работы в течение года и суток, производительности, грузоподъемности и по натяжению грузонесущего органа. Для количественной оценки указанных параметров установлены классы использования конвейеров по времени (В 1, В 2, В 3, В 4, В 5), по производительности (П 1, П 2, П 3), по грузоподъемности (Н 1, Н 2, Н 3) и по натяжению тягового органа (Ц 1, Ц 2, Ц 3). Сочетание классов использования (таблица 3. 1) и дает ответ, в каком режиме будет работать конвейер. 32

а. Режимы и условия работы МНТ. Из всех видов машин непрерывного транспорта наибольшее распространение получили конвейеры. Применительно к ним различают пять режимов работы: весьма легкий (ВЛ), легкий (Л), средний (С), тяжелый (Т) и весьма тяжелый (ВТ), чтобы узнать в каком режиме предстоит работать проектируемому конвейеру и правильно подобрать его тип и комплектующие узлы достаточно собрать информацию об ожидаемой продолжительности его работы в течение года и суток, производительности, грузоподъемности и по натяжению грузонесущего органа. Для количественной оценки указанных параметров установлены классы использования конвейеров по времени (В 1, В 2, В 3, В 4, В 5), по производительности (П 1, П 2, П 3), по грузоподъемности (Н 1, Н 2, Н 3) и по натяжению тягового органа (Ц 1, Ц 2, Ц 3). Сочетание классов использования (таблица 3. 1) и дает ответ, в каком режиме будет работать конвейер. 32

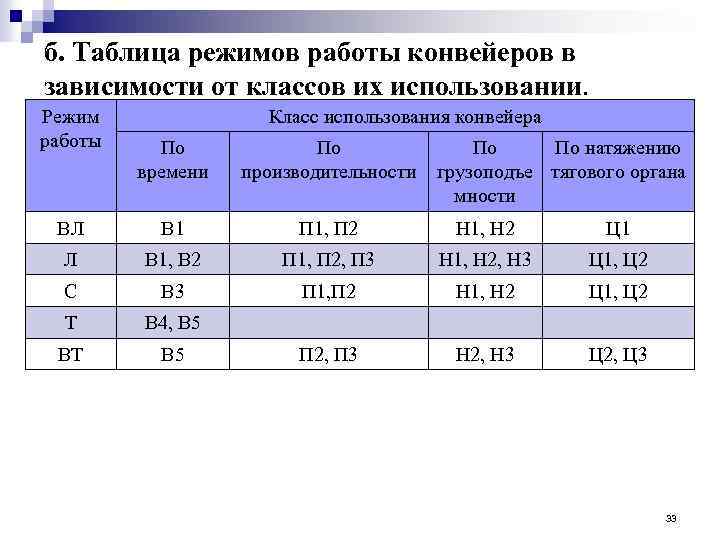

б. Таблица режимов работы конвейеров в зависимости от классов их использовании. Режим работы Класс использования конвейера По времени По производительности По По натяжению грузоподъе тягового органа мности ВЛ В 1 П 1, П 2 Н 1, Н 2 Ц 1 Л В 1, В 2 П 1, П 2, П 3 Н 1, Н 2, Н 3 Ц 1, Ц 2 С В 3 П 1, П 2 Н 1, Н 2 Ц 1, Ц 2 Т В 4, В 5 ВТ В 5 П 2, П 3 Н 2, Н 3 Ц 2, Ц 3 33

б. Таблица режимов работы конвейеров в зависимости от классов их использовании. Режим работы Класс использования конвейера По времени По производительности По По натяжению грузоподъе тягового органа мности ВЛ В 1 П 1, П 2 Н 1, Н 2 Ц 1 Л В 1, В 2 П 1, П 2, П 3 Н 1, Н 2, Н 3 Ц 1, Ц 2 С В 3 П 1, П 2 Н 1, Н 2 Ц 1, Ц 2 Т В 4, В 5 ВТ В 5 П 2, П 3 Н 2, Н 3 Ц 2, Ц 3 33

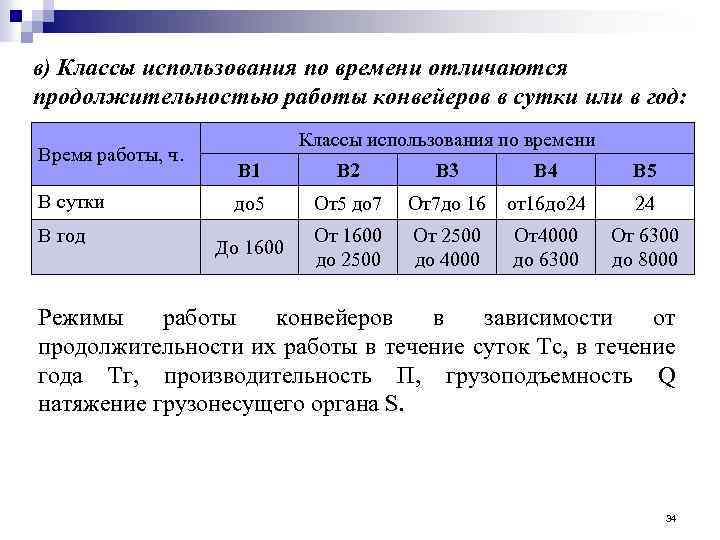

в) Классы использования по времени отличаются продолжительностью работы конвейеров в сутки или в год: Время работы, ч. В сутки В год Классы использования по времени В 1 В 2 В 3 В 4 В 5 до 5 От5 до 7 От7 до 16 от16 до 24 24 До 1600 От 1600 до 2500 От 2500 до 4000 От4000 до 6300 От 6300 до 8000 Режимы работы конвейеров в зависимости от продолжительности их работы в течение суток Тс, в течение года Тг, производительность П, грузоподъемность Q натяжение грузонесущего органа S. 34

в) Классы использования по времени отличаются продолжительностью работы конвейеров в сутки или в год: Время работы, ч. В сутки В год Классы использования по времени В 1 В 2 В 3 В 4 В 5 до 5 От5 до 7 От7 до 16 от16 до 24 24 До 1600 От 1600 до 2500 От 2500 до 4000 От4000 до 6300 От 6300 до 8000 Режимы работы конвейеров в зависимости от продолжительности их работы в течение суток Тс, в течение года Тг, производительность П, грузоподъемность Q натяжение грузонесущего органа S. 34

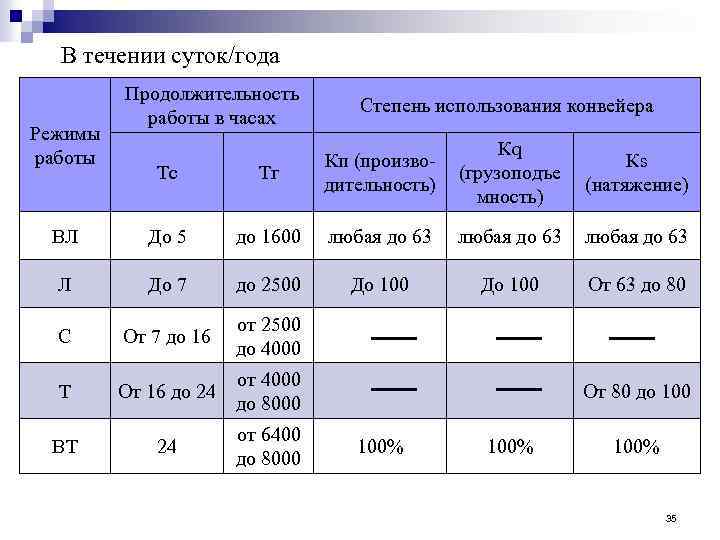

В течении суток/года Режимы работы Продолжительность работы в часах Степень использования конвейера Кq (грузоподъе мность) Кs (натяжение) Тс Тг Кп (произво дительность) ВЛ До 5 до 1600 любая до 63 Л До 7 до 2500 До 100 От 63 до 80 С От 7 до 16 от 2500 до 4000 Т От 16 до 24 от 4000 до 8000 ВТ 24 от 6400 до 8000 От 80 до 100% 35

В течении суток/года Режимы работы Продолжительность работы в часах Степень использования конвейера Кq (грузоподъе мность) Кs (натяжение) Тс Тг Кп (произво дительность) ВЛ До 5 до 1600 любая до 63 Л До 7 до 2500 До 100 От 63 до 80 С От 7 до 16 от 2500 до 4000 Т От 16 до 24 от 4000 до 8000 ВТ 24 от 6400 до 8000 От 80 до 100% 35

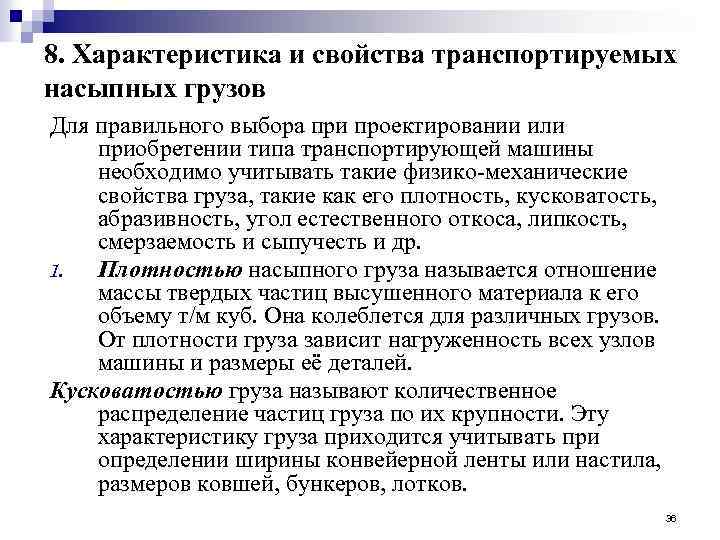

8. Характеристика и свойства транспортируемых насыпных грузов Для правильного выбора при проектировании или приобретении типа транспортирующей машины необходимо учитывать такие физико механические свойства груза, такие как его плотность, кусковатость, абразивность, угол естественного откоса, липкость, смерзаемость и сыпучесть и др. 1. Плотностью насыпного груза называется отношение массы твердых частиц высушенного материала к его объему т/м куб. Она колеблется для различных грузов. От плотности груза зависит нагруженность всех узлов машины и размеры её деталей. Кусковатостью груза называют количественное распределение частиц груза по их крупности. Эту характеристику груза приходится учитывать при определении ширины конвейерной ленты или настила, размеров ковшей, бункеров, лотков. 36

8. Характеристика и свойства транспортируемых насыпных грузов Для правильного выбора при проектировании или приобретении типа транспортирующей машины необходимо учитывать такие физико механические свойства груза, такие как его плотность, кусковатость, абразивность, угол естественного откоса, липкость, смерзаемость и сыпучесть и др. 1. Плотностью насыпного груза называется отношение массы твердых частиц высушенного материала к его объему т/м куб. Она колеблется для различных грузов. От плотности груза зависит нагруженность всех узлов машины и размеры её деталей. Кусковатостью груза называют количественное распределение частиц груза по их крупности. Эту характеристику груза приходится учитывать при определении ширины конвейерной ленты или настила, размеров ковшей, бункеров, лотков. 36

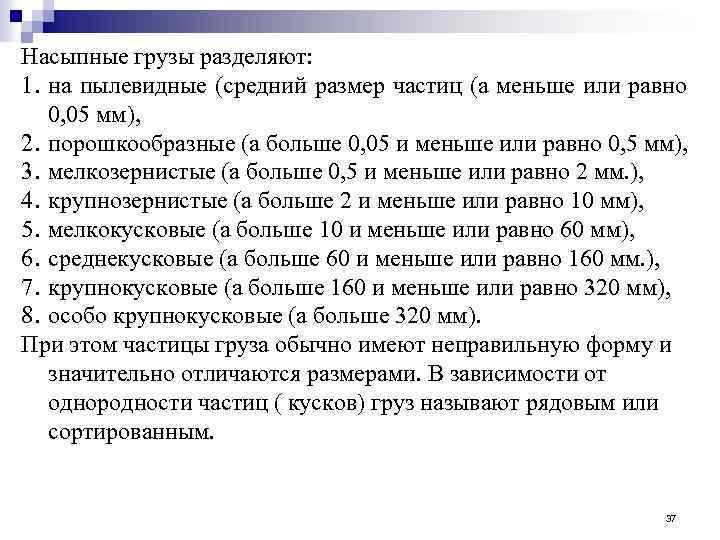

Насыпные грузы разделяют: 1. на пылевидные (средний размер частиц (а меньше или равно 0, 05 мм), 2. порошкообразные (а больше 0, 05 и меньше или равно 0, 5 мм), 3. мелкозернистые (а больше 0, 5 и меньше или равно 2 мм. ), 4. крупнозернистые (а больше 2 и меньше или равно 10 мм), 5. мелкокусковые (а больше 10 и меньше или равно 60 мм), 6. среднекусковые (а больше 60 и меньше или равно 160 мм. ), 7. крупнокусковые (а больше 160 и меньше или равно 320 мм), 8. особо крупнокусковые (а больше 320 мм). При этом частицы груза обычно имеют неправильную форму и значительно отличаются размерами. В зависимости от однородности частиц ( кусков) груз называют рядовым или сортированным. 37

Насыпные грузы разделяют: 1. на пылевидные (средний размер частиц (а меньше или равно 0, 05 мм), 2. порошкообразные (а больше 0, 05 и меньше или равно 0, 5 мм), 3. мелкозернистые (а больше 0, 5 и меньше или равно 2 мм. ), 4. крупнозернистые (а больше 2 и меньше или равно 10 мм), 5. мелкокусковые (а больше 10 и меньше или равно 60 мм), 6. среднекусковые (а больше 60 и меньше или равно 160 мм. ), 7. крупнокусковые (а больше 160 и меньше или равно 320 мм), 8. особо крупнокусковые (а больше 320 мм). При этом частицы груза обычно имеют неправильную форму и значительно отличаются размерами. В зависимости от однородности частиц ( кусков) груз называют рядовым или сортированным. 37

Для рядовых грузов Амакс / Амин больше 2, 5; для сортированных Амакс / Амин меньше 2, 5; где Амакс, и Амин – максимальный и минимальный размер кусков. Абразивность – это свойство частиц насыпного груза истирать (изнашивать) соприкасающиеся с ними во время движения рабочие поверхности настилов, лент, лотков, шарниров тяговых цепей и прочих деталей. К неабразивным материалам (группа А) относятся зерно, опилки древесные, торф кусковой, малоабразивными (группа В) являются глина сухая мелкокусковая, гравий рядовой округлый, известняк мелкокусковой, каменный уголь. Средней абразивностью (группа С) характеризуются песок сухой, цемент. Самой высокой абразивностью (группа Д) обладают щебень сухой, руда железная, сухая зола. 38

Для рядовых грузов Амакс / Амин больше 2, 5; для сортированных Амакс / Амин меньше 2, 5; где Амакс, и Амин – максимальный и минимальный размер кусков. Абразивность – это свойство частиц насыпного груза истирать (изнашивать) соприкасающиеся с ними во время движения рабочие поверхности настилов, лент, лотков, шарниров тяговых цепей и прочих деталей. К неабразивным материалам (группа А) относятся зерно, опилки древесные, торф кусковой, малоабразивными (группа В) являются глина сухая мелкокусковая, гравий рядовой округлый, известняк мелкокусковой, каменный уголь. Средней абразивностью (группа С) характеризуются песок сухой, цемент. Самой высокой абразивностью (группа Д) обладают щебень сухой, руда железная, сухая зола. 38

Для транспортировки абразивных грузов следует принимать меры против ускоренного износа частей машины – применять противостоящие износу материалы и надежные уплотнения для подшипников и шарниров. Угол естественного откоса для различных насыпных материалов составляет от 25 до 66 градусов. Он образуется при свободном высыпании материала на горизонтальную плоскость и зависит от сил сцепления между частицами материала и от величины сил внутреннего трения между ними. Чем больше сцепление между частицами и значительнее силы внутреннего трения, тем круче откосы отсыпанного материала. Угол естественного откоса для одного и того же материала изменяется в зависимости от влажности, температуры, крупности частиц. Особенно на величину этого угла влияет движение, встряхивания, вибрации. Приближенно считают, что угол естественного откоса равен 0, 7, т. е. угол естественного откоса в движении на 30% меньше, чем в состоянии покоя. 39

Для транспортировки абразивных грузов следует принимать меры против ускоренного износа частей машины – применять противостоящие износу материалы и надежные уплотнения для подшипников и шарниров. Угол естественного откоса для различных насыпных материалов составляет от 25 до 66 градусов. Он образуется при свободном высыпании материала на горизонтальную плоскость и зависит от сил сцепления между частицами материала и от величины сил внутреннего трения между ними. Чем больше сцепление между частицами и значительнее силы внутреннего трения, тем круче откосы отсыпанного материала. Угол естественного откоса для одного и того же материала изменяется в зависимости от влажности, температуры, крупности частиц. Особенно на величину этого угла влияет движение, встряхивания, вибрации. Приближенно считают, что угол естественного откоса равен 0, 7, т. е. угол естественного откоса в движении на 30% меньше, чем в состоянии покоя. 39

Знание угла естественного откоса позволяет правильно определить размеры сечения насыпного груза на несущем элементе конвейера и в конечном счете производительность машины. Угол естественного откоса для одного и того же материала изменяется в зависимости от влажности, температуры, крупности частиц. Особенно на величину этого угла влияет движение, встряхивания, вибрации. Приближенно считают, что угол естественного откоса равен 0, 7, т. е. угол естественного откоса в движении на 30% меньше, чем в состоянии покоя. Знание угла естественного откоса позволяет правильно определить размеры сечения насыпного груза на несущем элементе конвейера и в конечном счете производительность машины. Липкость и смерзаемость влияет на сыпучесть груза и значительно затрудняют их транспортировку. Задача облегчается предварительным просушиванием влажных грузов, использованием эффективных очистных устройств и принудительной разгрузки. 40

Знание угла естественного откоса позволяет правильно определить размеры сечения насыпного груза на несущем элементе конвейера и в конечном счете производительность машины. Угол естественного откоса для одного и того же материала изменяется в зависимости от влажности, температуры, крупности частиц. Особенно на величину этого угла влияет движение, встряхивания, вибрации. Приближенно считают, что угол естественного откоса равен 0, 7, т. е. угол естественного откоса в движении на 30% меньше, чем в состоянии покоя. Знание угла естественного откоса позволяет правильно определить размеры сечения насыпного груза на несущем элементе конвейера и в конечном счете производительность машины. Липкость и смерзаемость влияет на сыпучесть груза и значительно затрудняют их транспортировку. Задача облегчается предварительным просушиванием влажных грузов, использованием эффективных очистных устройств и принудительной разгрузки. 40

Коэффициенты трения насыпного груза по стальному настилу или по резиновой обкладке конвейерной ленты влияют на величину предельного уклона конвейера, а также на конструкцию предельных лотков и бункеров. К примеру, при волочении каменного угля по стальной поверхности минимальный коэффициент трения = 0, 29, по резине = 0, 55, по дереву 0, 84. Кроме насыпных грузов конвейеры перемещают и штучные грузы: ящики, бочки, мешки, контейнеры, пакеты, поддоны. Проектируют предназначение для этих целей конвейеры, по габаритным размерам штучных грузов выбирают ширину несущего элемента, а по их массе грузоподъемность и прочность конструкции, скорость транспортировки и производительность. 41

Коэффициенты трения насыпного груза по стальному настилу или по резиновой обкладке конвейерной ленты влияют на величину предельного уклона конвейера, а также на конструкцию предельных лотков и бункеров. К примеру, при волочении каменного угля по стальной поверхности минимальный коэффициент трения = 0, 29, по резине = 0, 55, по дереву 0, 84. Кроме насыпных грузов конвейеры перемещают и штучные грузы: ящики, бочки, мешки, контейнеры, пакеты, поддоны. Проектируют предназначение для этих целей конвейеры, по габаритным размерам штучных грузов выбирают ширину несущего элемента, а по их массе грузоподъемность и прочность конструкции, скорость транспортировки и производительность. 41

Физико-механические свойства насыпных грузов Наименование грузов Плот ность т/м 3 Угол наклона Руда железная 2, 1 3, 5 40 500 1, 2 Шлак каменно угольный 0, 59 0, 88 41 50 1, 0 0, 66 Кокс 0, 48 0, 53 35 50 300 1, 2 30 45 200 0, 8 0, 61 Гравий округлый 1, 6 1, 9 30 1, 0 Антрацит мелкий 0, 8 0, 95 45 200 0, 84 Уголь каменный 0, 65 0, 8 30 45 400 0, 8 0, 6 Зола сухая 0, 4 0, 6 40 50 0, 84 Песок сухой 1, 4 1, 65 30 35 0, 8 0, 56 Земля грунтовая сухая Максимальный Коэффициент Абразив размер кусков трения ность а, мм По По стали резине Высоко абразивные материалы 42

Физико-механические свойства насыпных грузов Наименование грузов Плот ность т/м 3 Угол наклона Руда железная 2, 1 3, 5 40 500 1, 2 Шлак каменно угольный 0, 59 0, 88 41 50 1, 0 0, 66 Кокс 0, 48 0, 53 35 50 300 1, 2 30 45 200 0, 8 0, 61 Гравий округлый 1, 6 1, 9 30 1, 0 Антрацит мелкий 0, 8 0, 95 45 200 0, 84 Уголь каменный 0, 65 0, 8 30 45 400 0, 8 0, 6 Зола сухая 0, 4 0, 6 40 50 0, 84 Песок сухой 1, 4 1, 65 30 35 0, 8 0, 56 Земля грунтовая сухая Максимальный Коэффициент Абразив размер кусков трения ность а, мм По По стали резине Высоко абразивные материалы 42

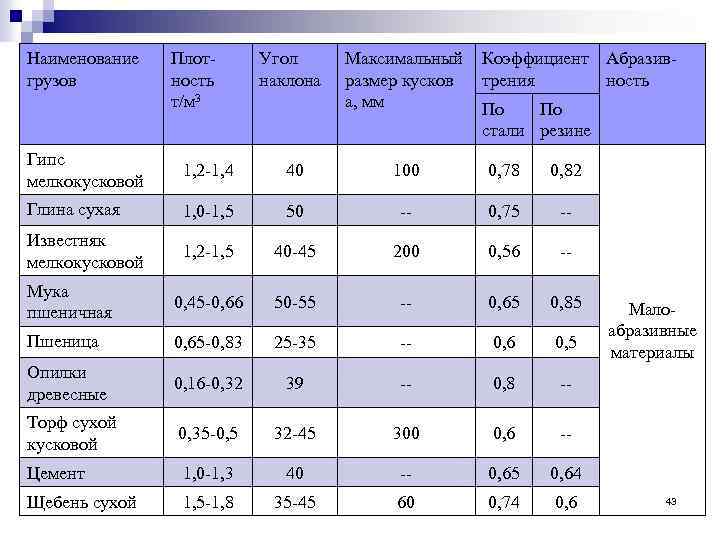

Наименование грузов Плот ность т/м 3 Угол наклона Максимальный Коэффициент Абразив размер кусков трения ность а, мм По По стали резине Гипс мелкокусковой 1, 2 1, 4 40 100 0, 78 0, 82 Глина сухая 1, 0 1, 5 50 0, 75 Известняк мелкокусковой 1, 2 1, 5 40 45 200 0, 56 Мука пшеничная 0, 45 0, 66 50 55 0, 65 0, 85 Пшеница 0, 65 0, 83 25 35 0, 6 0, 5 Опилки древесные 0, 16 0, 32 39 0, 8 Торф сухой кусковой 0, 35 0, 5 32 45 300 0, 6 Цемент 1, 0 1, 3 40 0, 65 0, 64 Щебень сухой 1, 5 1, 8 35 45 60 0, 74 0, 6 Мало абразивные материалы 43

Наименование грузов Плот ность т/м 3 Угол наклона Максимальный Коэффициент Абразив размер кусков трения ность а, мм По По стали резине Гипс мелкокусковой 1, 2 1, 4 40 100 0, 78 0, 82 Глина сухая 1, 0 1, 5 50 0, 75 Известняк мелкокусковой 1, 2 1, 5 40 45 200 0, 56 Мука пшеничная 0, 45 0, 66 50 55 0, 65 0, 85 Пшеница 0, 65 0, 83 25 35 0, 6 0, 5 Опилки древесные 0, 16 0, 32 39 0, 8 Торф сухой кусковой 0, 35 0, 5 32 45 300 0, 6 Цемент 1, 0 1, 3 40 0, 65 0, 64 Щебень сухой 1, 5 1, 8 35 45 60 0, 74 0, 6 Мало абразивные материалы 43

а. От каких факторов зависит режим работы конвейера: 1. Скорость движения ленты, производительность конвейера, натяжение ленты, продолжительность работы, в течение года и суток. n производительность, грузоподъемность, натяжение ленты. 2. Мощность привода, скорость движения ленты. n натяжение ленты. 44

а. От каких факторов зависит режим работы конвейера: 1. Скорость движения ленты, производительность конвейера, натяжение ленты, продолжительность работы, в течение года и суток. n производительность, грузоподъемность, натяжение ленты. 2. Мощность привода, скорость движения ленты. n натяжение ленты. 44

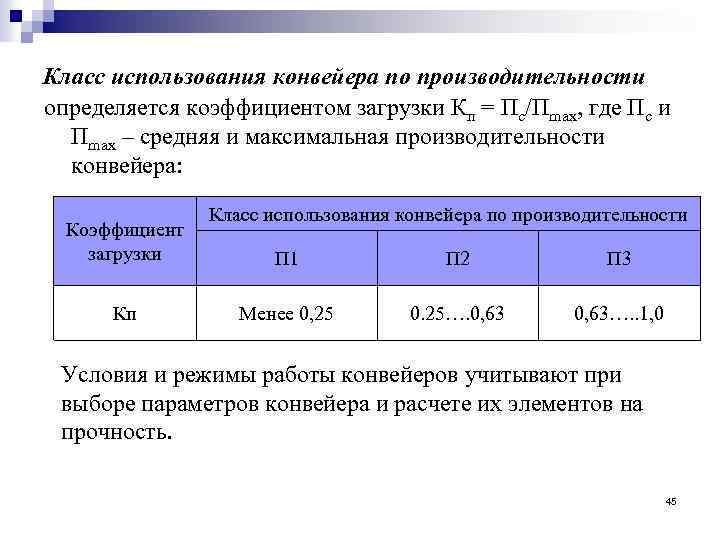

Класс использования конвейера по производительности определяется коэффициентом загрузки Кп = Пс/Пmax, где Пс и Пmax – средняя и максимальная производительности конвейера: Коэффициент загрузки Кп Класс использования конвейера по производительности П 1 П 2 П 3 Менее 0, 25 0. 25…. 0, 63…. . 1, 0 Условия и режимы работы конвейеров учитывают при выборе параметров конвейера и расчете их элементов на прочность. 45

Класс использования конвейера по производительности определяется коэффициентом загрузки Кп = Пс/Пmax, где Пс и Пmax – средняя и максимальная производительности конвейера: Коэффициент загрузки Кп Класс использования конвейера по производительности П 1 П 2 П 3 Менее 0, 25 0. 25…. 0, 63…. . 1, 0 Условия и режимы работы конвейеров учитывают при выборе параметров конвейера и расчете их элементов на прочность. 45

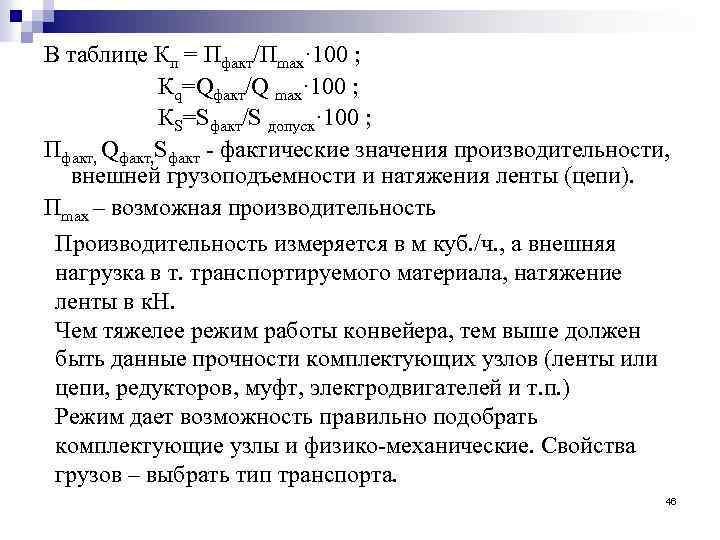

В таблице Кп = Пфакт/Пmax· 100 ; Кq=Qфакт/Q max· 100 ; КS=Sфакт/S допуск· 100 ; Пфакт, Qфакт, Sфакт фактические значения производительности, внешней грузоподъемности и натяжения ленты (цепи). Пmax – возможная производительность Производительность измеряется в м куб. /ч. , а внешняя нагрузка в т. транспортируемого материала, натяжение ленты в к. Н. Чем тяжелее режим работы конвейера, тем выше должен быть данные прочности комплектующих узлов (ленты или цепи, редукторов, муфт, электродвигателей и т. п. ) Режим дает возможность правильно подобрать комплектующие узлы и физико механические. Свойства грузов – выбрать тип транспорта. 46

В таблице Кп = Пфакт/Пmax· 100 ; Кq=Qфакт/Q max· 100 ; КS=Sфакт/S допуск· 100 ; Пфакт, Qфакт, Sфакт фактические значения производительности, внешней грузоподъемности и натяжения ленты (цепи). Пmax – возможная производительность Производительность измеряется в м куб. /ч. , а внешняя нагрузка в т. транспортируемого материала, натяжение ленты в к. Н. Чем тяжелее режим работы конвейера, тем выше должен быть данные прочности комплектующих узлов (ленты или цепи, редукторов, муфт, электродвигателей и т. п. ) Режим дает возможность правильно подобрать комплектующие узлы и физико механические. Свойства грузов – выбрать тип транспорта. 46

Классы использования по производительности зависят от коэффициента загрузки. Кп = Пс/Пmax Где Пс и Пmax средняя и максимальная производительность конвейера. Классу: П 1 соответствуют значения Кп меньше или равно 0, 25 П 2 Кп=0, 25/0, 63; П 3 Кп=0, 63/1, 0 47

Классы использования по производительности зависят от коэффициента загрузки. Кп = Пс/Пmax Где Пс и Пmax средняя и максимальная производительность конвейера. Классу: П 1 соответствуют значения Кп меньше или равно 0, 25 П 2 Кп=0, 25/0, 63; П 3 Кп=0, 63/1, 0 47

Классы использования по грузоподъемности тягового органа Ц характеризуются отношением: фактической нагрузки Qф на грузонесущий орган (фактического сопротивления Wф) к номинальной грузоподъемности Qн (допускаемому сопротивлению Wд). Соответственно для класса Н 1: Кн = Qф / Qн меньше или равно 0, 5, для класса Н 2 Кн =0, 5 /0, 63 для класса Н 3 Кн =0, 63 / 1, 0 и наконец для класса Ц 2 Кц = 0, 63 / 0, 8 для класса Ц 3 Кц =0, 8 /1, 0 При проектировании конвейера необходимо кроме того учитывать температурные и климатические условия его работы, наличие в воздухе абразивной пыли, влияющей в частности на величину сопротивлений движению ходовой части и мощность привода. 48

Классы использования по грузоподъемности тягового органа Ц характеризуются отношением: фактической нагрузки Qф на грузонесущий орган (фактического сопротивления Wф) к номинальной грузоподъемности Qн (допускаемому сопротивлению Wд). Соответственно для класса Н 1: Кн = Qф / Qн меньше или равно 0, 5, для класса Н 2 Кн =0, 5 /0, 63 для класса Н 3 Кн =0, 63 / 1, 0 и наконец для класса Ц 2 Кц = 0, 63 / 0, 8 для класса Ц 3 Кц =0, 8 /1, 0 При проектировании конвейера необходимо кроме того учитывать температурные и климатические условия его работы, наличие в воздухе абразивной пыли, влияющей в частности на величину сопротивлений движению ходовой части и мощность привода. 48

Тема 2 Производительность и мощность машин непрерывного транспорта Производительность транспортируемой машины определяется количеством насыпного или штучного груза, перемещаемого в единицу времени. Различают производительность массовую ПG (т/ч), объемную ПV (м/ч) или штучную ПZ (шт/ч). Эти величины связаны зависимостями ПG=П·V·ρ где ПG= массовая производительность ПV= объемная производительность м/ч ρ = плотность т/м 3 ПG=m. Z m= масса для штучных грузов т. Z= число грузов Грузы транспортируются сплошным потоком (ленточный и винтовой конвейер) или отдельными частями (люлечный конвейер, элеватор). Если груз равномерно распределен 49

Тема 2 Производительность и мощность машин непрерывного транспорта Производительность транспортируемой машины определяется количеством насыпного или штучного груза, перемещаемого в единицу времени. Различают производительность массовую ПG (т/ч), объемную ПV (м/ч) или штучную ПZ (шт/ч). Эти величины связаны зависимостями ПG=П·V·ρ где ПG= массовая производительность ПV= объемная производительность м/ч ρ = плотность т/м 3 ПG=m. Z m= масса для штучных грузов т. Z= число грузов Грузы транспортируются сплошным потоком (ленточный и винтовой конвейер) или отдельными частями (люлечный конвейер, элеватор). Если груз равномерно распределен 49

Мощность привода МНТ N = Ркн V м/с P сила тяги , Н V скорость ленты м/сек как рассчитав силу тяги Р (метод обхода по контуру) Р = Sнб – Sоб/С Sнб максимальное натяжение ленты Sоб динамическая нагрузка на ленту С коэффицент неравномерности нагрузки на ленту Элеватор – полное. Наклонная плоскость Инерционный конвейер. Р > G cos α + G sin α· ρ cos α L > F; F = G sin α L f. Сила инерции равна сумме силы трения и составляющего силу. 50

Мощность привода МНТ N = Ркн V м/с P сила тяги , Н V скорость ленты м/сек как рассчитав силу тяги Р (метод обхода по контуру) Р = Sнб – Sоб/С Sнб максимальное натяжение ленты Sоб динамическая нагрузка на ленту С коэффицент неравномерности нагрузки на ленту Элеватор – полное. Наклонная плоскость Инерционный конвейер. Р > G cos α + G sin α· ρ cos α L > F; F = G sin α L f. Сила инерции равна сумме силы трения и составляющего силу. 50

На грузонесущем органе, то каждый метр машины нагружен распределенной нагрузкой q (кг/м). Тогда при движении со скоростью V (м/с) за одну секунду транспортируется количество груза равной q. V (кг/с). И, соответственно, массовая производительность установки составляет: ПG=36 q. V (т/ч) Распределенную (погонную) массу груза непрерывного потока постоянного сечения рассчитывают по формуле q=Fρ (кг/м), где F площадь поперечного сечения потока ρ плотность груза 51

На грузонесущем органе, то каждый метр машины нагружен распределенной нагрузкой q (кг/м). Тогда при движении со скоростью V (м/с) за одну секунду транспортируется количество груза равной q. V (кг/с). И, соответственно, массовая производительность установки составляет: ПG=36 q. V (т/ч) Распределенную (погонную) массу груза непрерывного потока постоянного сечения рассчитывают по формуле q=Fρ (кг/м), где F площадь поперечного сечения потока ρ плотность груза 51

q=m/a (кг/м), где a шаг несущих элементов (ковшей, подвесок и др. ) m распределенная масса (кг) Различают техническую и эксплуатационную производительность транспортирующей машины. Технической производительностью называют количество груза, перемещаемого в единицу времени при полном заполнении грузонесущего элемента машины. Эксплуатационную производительность определяют с учетом фактического заполнения и потерь времени в реальной эксплуатации. 52

q=m/a (кг/м), где a шаг несущих элементов (ковшей, подвесок и др. ) m распределенная масса (кг) Различают техническую и эксплуатационную производительность транспортирующей машины. Технической производительностью называют количество груза, перемещаемого в единицу времени при полном заполнении грузонесущего элемента машины. Эксплуатационную производительность определяют с учетом фактического заполнения и потерь времени в реальной эксплуатации. 52

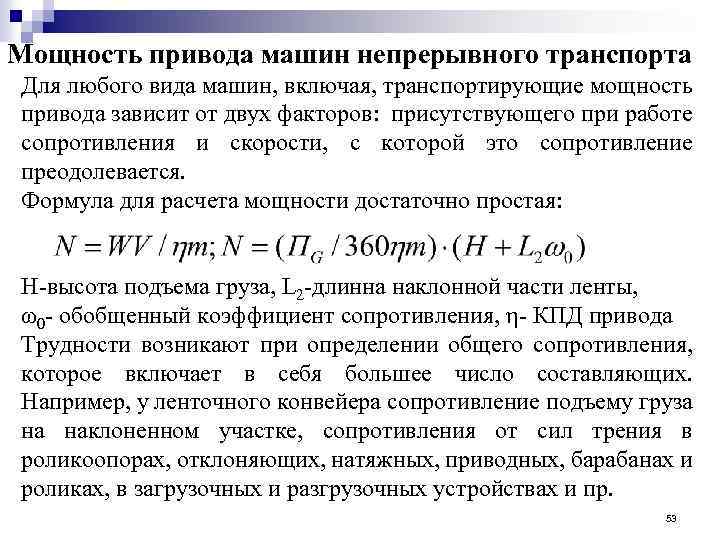

Мощность привода машин непрерывного транспорта Для любого вида машин, включая, транспортирующие мощность привода зависит от двух факторов: присутствующего при работе сопротивления и скорости, с которой это сопротивление преодолевается. Формула для расчета мощности достаточно простая: H высота подъема груза, L 2 длинна наклонной части ленты, ω0 обобщенный коэффициент сопротивления, η КПД привода Трудности возникают при определении общего сопротивления, которое включает в себя большее число составляющих. Например, у ленточного конвейера сопротивление подъему груза на наклоненном участке, сопротивления от сил трения в роликоопорах, отклоняющих, натяжных, приводных, барабанах и роликах, в загрузочных и разгрузочных устройствах и пр. 53

Мощность привода машин непрерывного транспорта Для любого вида машин, включая, транспортирующие мощность привода зависит от двух факторов: присутствующего при работе сопротивления и скорости, с которой это сопротивление преодолевается. Формула для расчета мощности достаточно простая: H высота подъема груза, L 2 длинна наклонной части ленты, ω0 обобщенный коэффициент сопротивления, η КПД привода Трудности возникают при определении общего сопротивления, которое включает в себя большее число составляющих. Например, у ленточного конвейера сопротивление подъему груза на наклоненном участке, сопротивления от сил трения в роликоопорах, отклоняющих, натяжных, приводных, барабанах и роликах, в загрузочных и разгрузочных устройствах и пр. 53

Определение всех этих сопротивлений оказывается громоздким и трудоемким. Поэтому для приближенных расчетов обычно применяют обобщенный коэффициент сопротивления ωo, равный отношению сопротивления к силе тяжести транспортируемого груза. W/G= ω0 Этот коэффициент зависит от характера, трассы, качества изготовления и монтажа установки, условий его работы – материала, климатических условий. Наиболее точно значение коэффициента ω0 можно определить экспериментально для конкретной транспортирующей машины. Если коэффициент ω0 известен, можно приближенно рассчитать мощность привода конвейера, которая сложится из мощности затрачиваемой на подъем груза по вертикали Nв и перемещения его по горизонтали Nг. 54

Определение всех этих сопротивлений оказывается громоздким и трудоемким. Поэтому для приближенных расчетов обычно применяют обобщенный коэффициент сопротивления ωo, равный отношению сопротивления к силе тяжести транспортируемого груза. W/G= ω0 Этот коэффициент зависит от характера, трассы, качества изготовления и монтажа установки, условий его работы – материала, климатических условий. Наиболее точно значение коэффициента ω0 можно определить экспериментально для конкретной транспортирующей машины. Если коэффициент ω0 известен, можно приближенно рассчитать мощность привода конвейера, которая сложится из мощности затрачиваемой на подъем груза по вертикали Nв и перемещения его по горизонтали Nг. 54

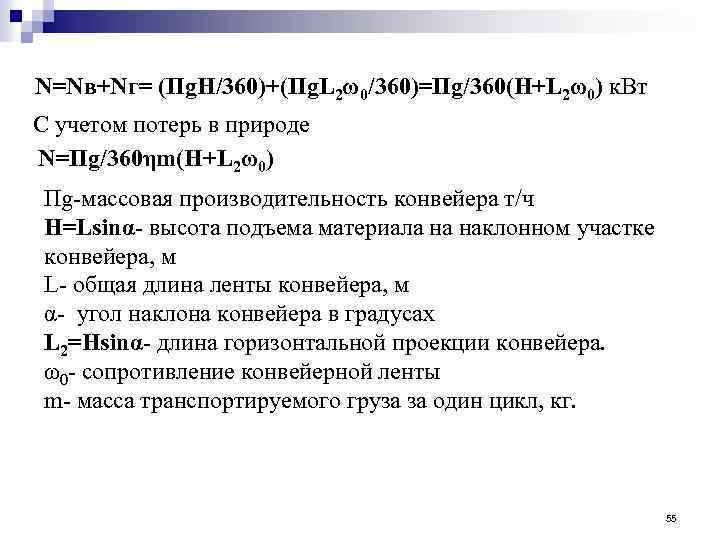

N=Nв+Nг= (Пg. H/360)+(Пg. L 2ω0/360)=Пg/360(H+L 2ω0) к. Вт С учетом потерь в природе N=Пg/360ηm(H+L 2ω0) Пg массовая производительность конвейера т/ч Н=Lsinα высота подъема материала на наклонном участке конвейера, м L общая длина ленты конвейера, м α угол наклона конвейера в градусах L 2=Hsinα длина горизонтальной проекции конвейера. ω0 сопротивление конвейерной ленты m масса транспортируемого груза за один цикл, кг. 55

N=Nв+Nг= (Пg. H/360)+(Пg. L 2ω0/360)=Пg/360(H+L 2ω0) к. Вт С учетом потерь в природе N=Пg/360ηm(H+L 2ω0) Пg массовая производительность конвейера т/ч Н=Lsinα высота подъема материала на наклонном участке конвейера, м L общая длина ленты конвейера, м α угол наклона конвейера в градусах L 2=Hsinα длина горизонтальной проекции конвейера. ω0 сопротивление конвейерной ленты m масса транспортируемого груза за один цикл, кг. 55

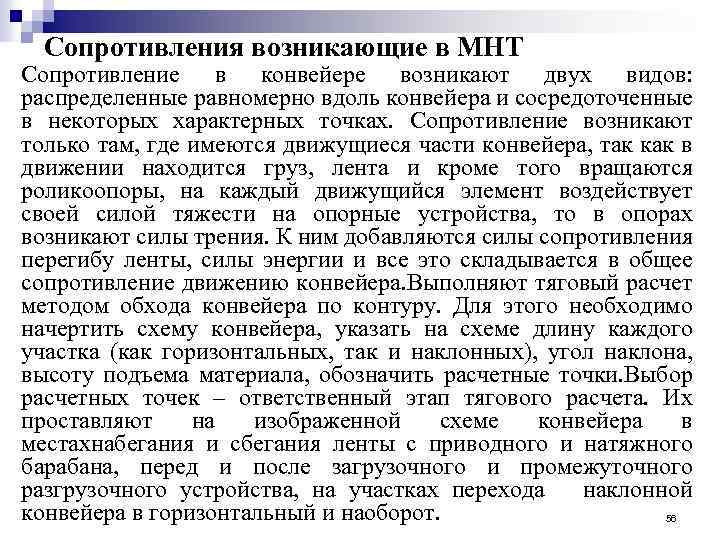

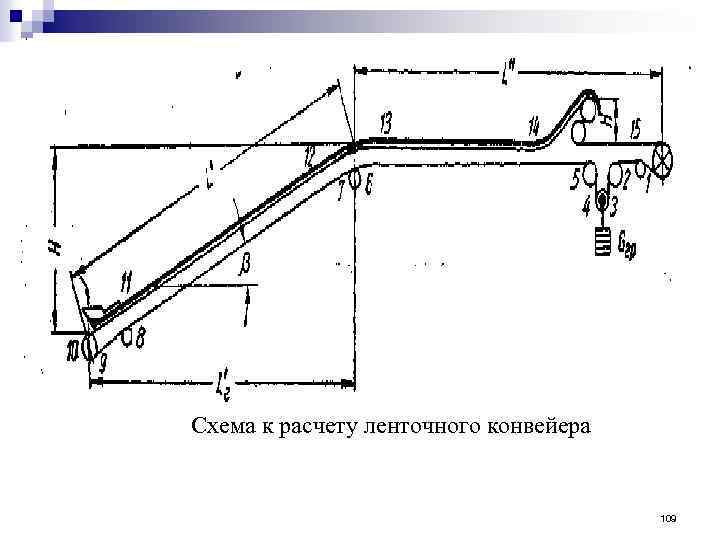

Сопротивления возникающие в МНТ Сопротивление в конвейере возникают двух видов: распределенные равномерно вдоль конвейера и сосредоточенные в некоторых характерных точках. Сопротивление возникают только там, где имеются движущиеся части конвейера, так как в движении находится груз, лента и кроме того вращаются роликоопоры, на каждый движущийся элемент воздействует своей силой тяжести на опорные устройства, то в опорах возникают силы трения. К ним добавляются силы сопротивления перегибу ленты, силы энергии и все это складывается в общее сопротивление движению конвейера. Выполняют тяговый расчет методом обхода конвейера по контуру. Для этого необходимо начертить схему конвейера, указать на схеме длину каждого участка (как горизонтальных, так и наклонных), угол наклона, высоту подъема материала, обозначить расчетные точки. Выбор расчетных точек – ответственный этап тягового расчета. Их проставляют на изображенной схеме конвейера в местахнабегания и сбегания ленты с приводного и натяжного барабана, перед и после загрузочного и промежуточного разгрузочного устройства, на участках перехода наклонной конвейера в горизонтальный и наоборот. 56

Сопротивления возникающие в МНТ Сопротивление в конвейере возникают двух видов: распределенные равномерно вдоль конвейера и сосредоточенные в некоторых характерных точках. Сопротивление возникают только там, где имеются движущиеся части конвейера, так как в движении находится груз, лента и кроме того вращаются роликоопоры, на каждый движущийся элемент воздействует своей силой тяжести на опорные устройства, то в опорах возникают силы трения. К ним добавляются силы сопротивления перегибу ленты, силы энергии и все это складывается в общее сопротивление движению конвейера. Выполняют тяговый расчет методом обхода конвейера по контуру. Для этого необходимо начертить схему конвейера, указать на схеме длину каждого участка (как горизонтальных, так и наклонных), угол наклона, высоту подъема материала, обозначить расчетные точки. Выбор расчетных точек – ответственный этап тягового расчета. Их проставляют на изображенной схеме конвейера в местахнабегания и сбегания ленты с приводного и натяжного барабана, перед и после загрузочного и промежуточного разгрузочного устройства, на участках перехода наклонной конвейера в горизонтальный и наоборот. 56

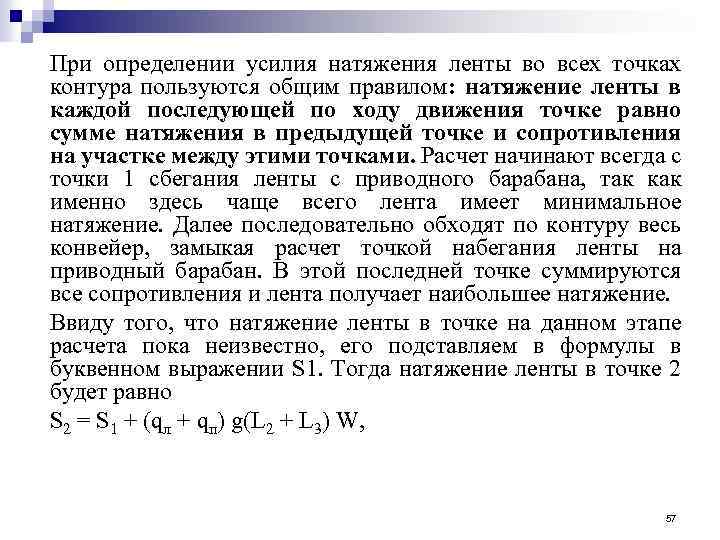

При определении усилия натяжения ленты во всех точках контура пользуются общим правилом: натяжение ленты в каждой последующей по ходу движения точке равно сумме натяжения в предыдущей точке и сопротивления на участке между этими точками. Расчет начинают всегда с точки 1 сбегания ленты с приводного барабана, так как именно здесь чаще всего лента имеет минимальное натяжение. Далее последовательно обходят по контуру весь конвейер, замыкая расчет точкой набегания ленты на приводный барабан. В этой последней точке суммируются все сопротивления и лента получает наибольшее натяжение. Ввиду того, что натяжение ленты в точке на данном этапе расчета пока неизвестно, его подставляем в формулы в буквенном выражении S 1. Тогда натяжение ленты в точке 2 будет равно S 2 = S 1 + (qл + qп) g(L 2 + L 3) W, 57

При определении усилия натяжения ленты во всех точках контура пользуются общим правилом: натяжение ленты в каждой последующей по ходу движения точке равно сумме натяжения в предыдущей точке и сопротивления на участке между этими точками. Расчет начинают всегда с точки 1 сбегания ленты с приводного барабана, так как именно здесь чаще всего лента имеет минимальное натяжение. Далее последовательно обходят по контуру весь конвейер, замыкая расчет точкой набегания ленты на приводный барабан. В этой последней точке суммируются все сопротивления и лента получает наибольшее натяжение. Ввиду того, что натяжение ленты в точке на данном этапе расчета пока неизвестно, его подставляем в формулы в буквенном выражении S 1. Тогда натяжение ленты в точке 2 будет равно S 2 = S 1 + (qл + qп) g(L 2 + L 3) W, 57

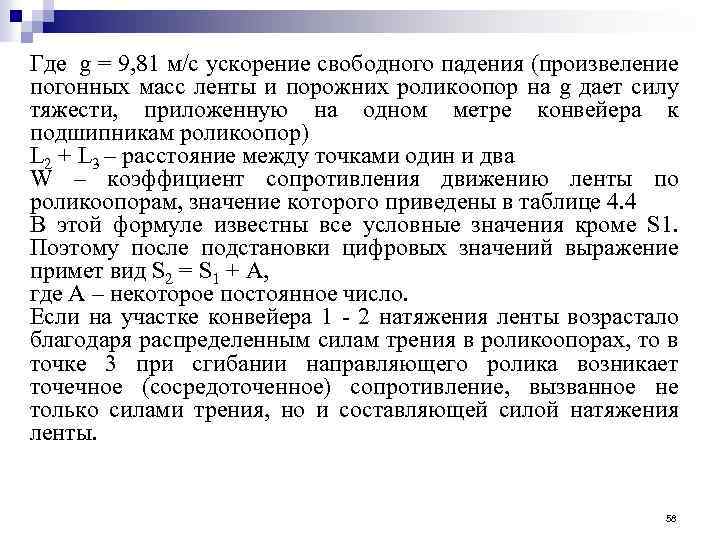

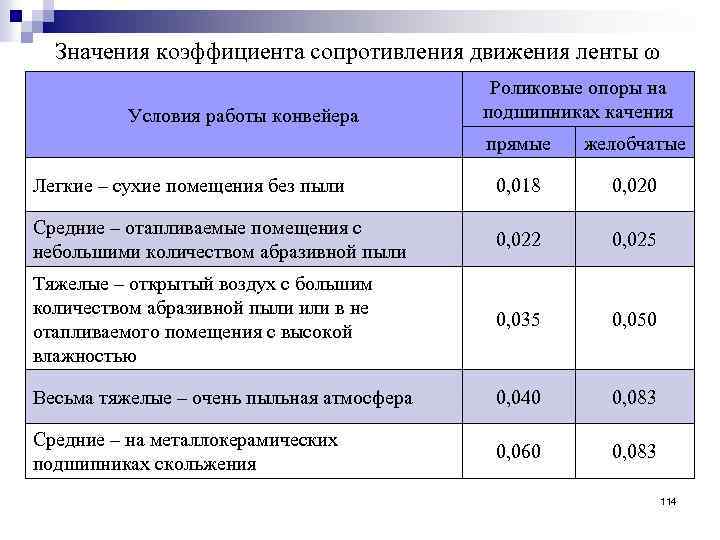

Где g = 9, 81 м/с ускорение свободного падения (произвеление погонных масс ленты и порожних роликоопор на g дает силу тяжести, приложенную на одном метре конвейера к подшипникам роликоопор) L 2 + L 3 – расстояние между точками один и два W – коэффициент сопротивления движению ленты по роликоопорам, значение которого приведены в таблице 4. 4 В этой формуле известны все условные значения кроме S 1. Поэтому после подстановки цифровых значений выражение примет вид S 2 = S 1 + А, где А – некоторое постоянное число. Если на участке конвейера 1 2 натяжения ленты возрастало благодаря распределенным силам трения в роликоопорах, то в точке 3 при сгибании направляющего ролика возникает точечное (сосредоточенное) сопротивление, вызванное не только силами трения, но и составляющей силой натяжения ленты. 58

Где g = 9, 81 м/с ускорение свободного падения (произвеление погонных масс ленты и порожних роликоопор на g дает силу тяжести, приложенную на одном метре конвейера к подшипникам роликоопор) L 2 + L 3 – расстояние между точками один и два W – коэффициент сопротивления движению ленты по роликоопорам, значение которого приведены в таблице 4. 4 В этой формуле известны все условные значения кроме S 1. Поэтому после подстановки цифровых значений выражение примет вид S 2 = S 1 + А, где А – некоторое постоянное число. Если на участке конвейера 1 2 натяжения ленты возрастало благодаря распределенным силам трения в роликоопорах, то в точке 3 при сгибании направляющего ролика возникает точечное (сосредоточенное) сопротивление, вызванное не только силами трения, но и составляющей силой натяжения ленты. 58

Поэтому S 3 = КS 2 = К(S 1 + A) , где К – коэффициент увеличения натяжения ленты в местах сгибания его отклоняющих барабанов и направляющих роликов, его величина зависит от обхвата лентой барабана или ролика. В расчетах можно с достаточным приближенно считать, что при угле обхвата 180 градусов угол = 3, 14 рад К = 1, 05 1, 06 = 90 градусов угол = 1, 57 рад К = 1, 03 1, 04 < 90 градусов угол больше 1, 57 рад К = 1, 02 Натяжение ленты в точке 4 подсчитывают по формуле S 4 = S 3 + (qл + qп) g. L 1 cosα W qл g. L 1 sinα, где L 1 cosв – горизонтальная проекция наклонного участка конвейера; L 1 sinα – вертикальная проекция участка 1 или что тоже самое, высота спускания ленты по вертикали между точками 3 и 4. 59

Поэтому S 3 = КS 2 = К(S 1 + A) , где К – коэффициент увеличения натяжения ленты в местах сгибания его отклоняющих барабанов и направляющих роликов, его величина зависит от обхвата лентой барабана или ролика. В расчетах можно с достаточным приближенно считать, что при угле обхвата 180 градусов угол = 3, 14 рад К = 1, 05 1, 06 = 90 градусов угол = 1, 57 рад К = 1, 03 1, 04 < 90 градусов угол больше 1, 57 рад К = 1, 02 Натяжение ленты в точке 4 подсчитывают по формуле S 4 = S 3 + (qл + qп) g. L 1 cosα W qл g. L 1 sinα, где L 1 cosв – горизонтальная проекция наклонного участка конвейера; L 1 sinα – вертикальная проекция участка 1 или что тоже самое, высота спускания ленты по вертикали между точками 3 и 4. 59

Таким образом на этом участке сопротивление движению конвейера с одной стороны продолжает увеличиваться (преодолеваются силы трения), а с другой начинает уменьшаться – лента, опускаясь вниз, собственной силой тяжести тянет сама себя. Этим объясняется знак минус в формуле. 60

Таким образом на этом участке сопротивление движению конвейера с одной стороны продолжает увеличиваться (преодолеваются силы трения), а с другой начинает уменьшаться – лента, опускаясь вниз, собственной силой тяжести тянет сама себя. Этим объясняется знак минус в формуле. 60

4. Конвейеры и их составные части Все конвейеры подразделяются на машины с тяговым органом или без тягового органа. В первую группу машин входят ленточные и цепные конвейеры различного вида и назначения. Наибольшее распространение во всех отраслях народного хозяйства получили ленточные конвейеры, тяговый орган которых, выполненный в виде бесконечной ленты, одновременно является грузонесущим. При этом ленты могут быть резинотканевыми, резинотросовыми, проволочными или сделанными из холодноканой ленты. В отдельных конструкциях ленточных конвейеров роль тягового элемента выполняют стеленные канаты. Также широко применяются цепные конвейеры, в которых тяговым элементом служат цепи, а грузонесущим прикрепленные к цепям настилы в пластинчатых конвейерах, скребки в скребковых конвейерах, ковши в ковшовых конвейерах и т. п. К цепным конвейерам относятся ещё люлечные, тележечные, подвесные, грузоведущие. Очень близки по конструкции к цепным конвейерам эскалаторы и цепные элеваторы. 61

4. Конвейеры и их составные части Все конвейеры подразделяются на машины с тяговым органом или без тягового органа. В первую группу машин входят ленточные и цепные конвейеры различного вида и назначения. Наибольшее распространение во всех отраслях народного хозяйства получили ленточные конвейеры, тяговый орган которых, выполненный в виде бесконечной ленты, одновременно является грузонесущим. При этом ленты могут быть резинотканевыми, резинотросовыми, проволочными или сделанными из холодноканой ленты. В отдельных конструкциях ленточных конвейеров роль тягового элемента выполняют стеленные канаты. Также широко применяются цепные конвейеры, в которых тяговым элементом служат цепи, а грузонесущим прикрепленные к цепям настилы в пластинчатых конвейерах, скребки в скребковых конвейерах, ковши в ковшовых конвейерах и т. п. К цепным конвейерам относятся ещё люлечные, тележечные, подвесные, грузоведущие. Очень близки по конструкции к цепным конвейерам эскалаторы и цепные элеваторы. 61

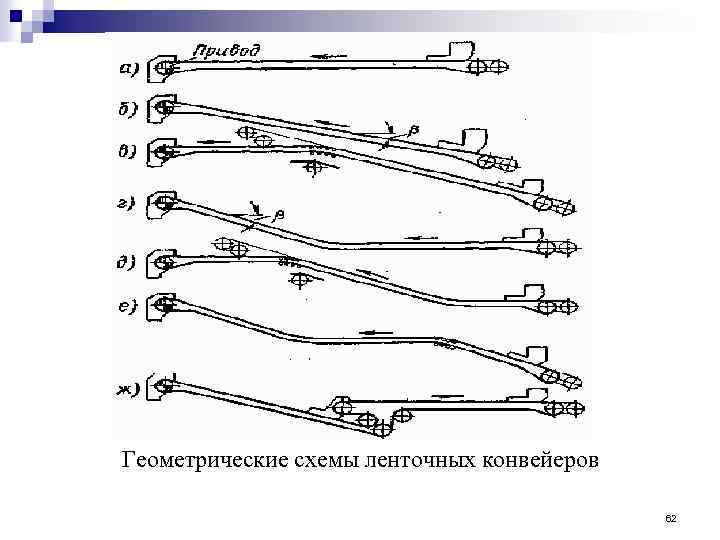

Геометрические схемы ленточных конвейеров 62

Геометрические схемы ленточных конвейеров 62

В состав конвейеров входят следующие детали, узлы и сборочные единицы: ленты (цепи), опорные устройства, приводы, натяжные устройства, загрузочные и разгрузочные устройства. Схема ленточного конвейера 1 лента; 2 – роликоопоры; 3 – приводной барабан; 4 – натяжной барабан; 5 – погрузочная станция 63

В состав конвейеров входят следующие детали, узлы и сборочные единицы: ленты (цепи), опорные устройства, приводы, натяжные устройства, загрузочные и разгрузочные устройства. Схема ленточного конвейера 1 лента; 2 – роликоопоры; 3 – приводной барабан; 4 – натяжной барабан; 5 – погрузочная станция 63

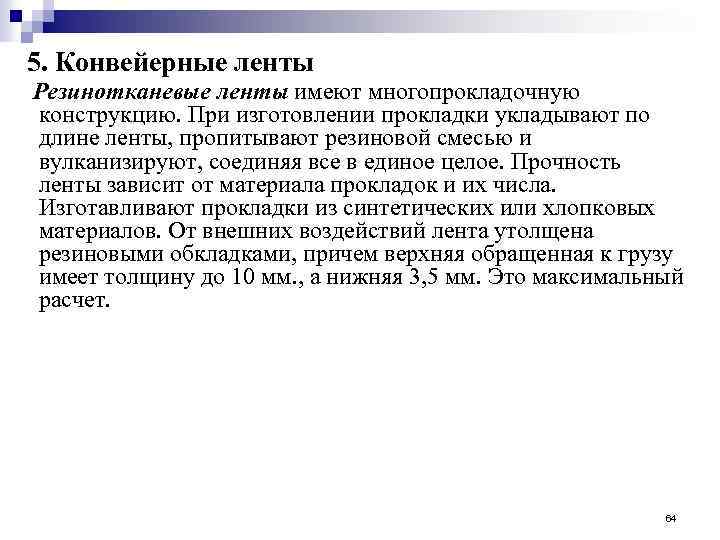

5. Конвейерные ленты Резинотканевые ленты имеют многопрокладочную конструкцию. При изготовлении прокладки укладывают по длине ленты, пропитывают резиновой смесью и вулканизируют, соединяя все в единое целое. Прочность ленты зависит от материала прокладок и их числа. Изготавливают прокладки из синтетических или хлопковых материалов. От внешних воздействий лента утолщена резиновыми обкладками, причем верхняя обращенная к грузу имеет толщину до 10 мм. , а нижняя 3, 5 мм. Это максимальный расчет. 64

5. Конвейерные ленты Резинотканевые ленты имеют многопрокладочную конструкцию. При изготовлении прокладки укладывают по длине ленты, пропитывают резиновой смесью и вулканизируют, соединяя все в единое целое. Прочность ленты зависит от материала прокладок и их числа. Изготавливают прокладки из синтетических или хлопковых материалов. От внешних воздействий лента утолщена резиновыми обкладками, причем верхняя обращенная к грузу имеет толщину до 10 мм. , а нижняя 3, 5 мм. Это максимальный расчет. 64

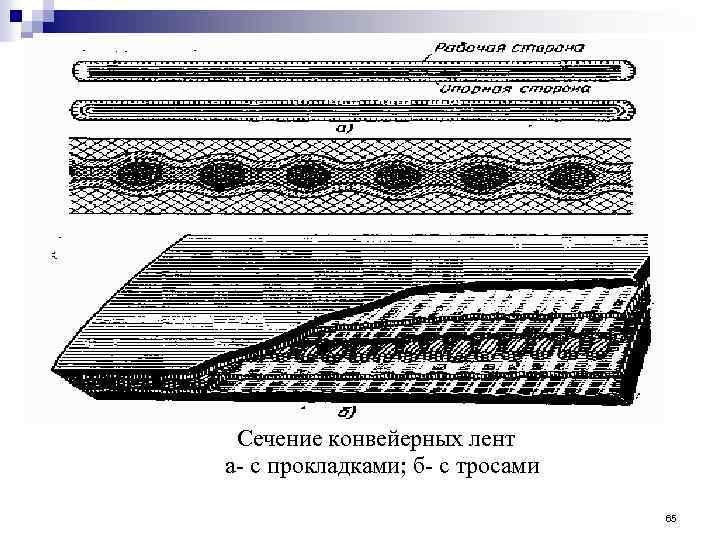

Сечение конвейерных лент а с прокладками; б с тросами 65

Сечение конвейерных лент а с прокладками; б с тросами 65

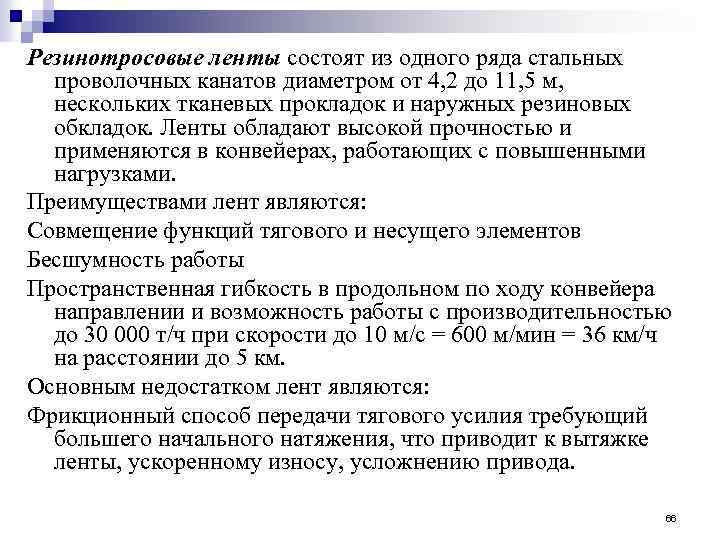

Резинотросовые ленты состоят из одного ряда стальных проволочных канатов диаметром от 4, 2 до 11, 5 м, нескольких тканевых прокладок и наружных резиновых обкладок. Ленты обладают высокой прочностью и применяются в конвейерах, работающих с повышенными нагрузками. Преимуществами лент являются: Совмещение функций тягового и несущего элементов Бесшумность работы Пространственная гибкость в продольном по ходу конвейера направлении и возможность работы с производительностью до 30 000 т/ч при скорости до 10 м/с = 600 м/мин = 36 км/ч на расстоянии до 5 км. Основным недостатком лент являются: Фрикционный способ передачи тягового усилия требующий большего начального натяжения, что приводит к вытяжке ленты, ускоренному износу, усложнению привода. 66

Резинотросовые ленты состоят из одного ряда стальных проволочных канатов диаметром от 4, 2 до 11, 5 м, нескольких тканевых прокладок и наружных резиновых обкладок. Ленты обладают высокой прочностью и применяются в конвейерах, работающих с повышенными нагрузками. Преимуществами лент являются: Совмещение функций тягового и несущего элементов Бесшумность работы Пространственная гибкость в продольном по ходу конвейера направлении и возможность работы с производительностью до 30 000 т/ч при скорости до 10 м/с = 600 м/мин = 36 км/ч на расстоянии до 5 км. Основным недостатком лент являются: Фрикционный способ передачи тягового усилия требующий большего начального натяжения, что приводит к вытяжке ленты, ускоренному износу, усложнению привода. 66

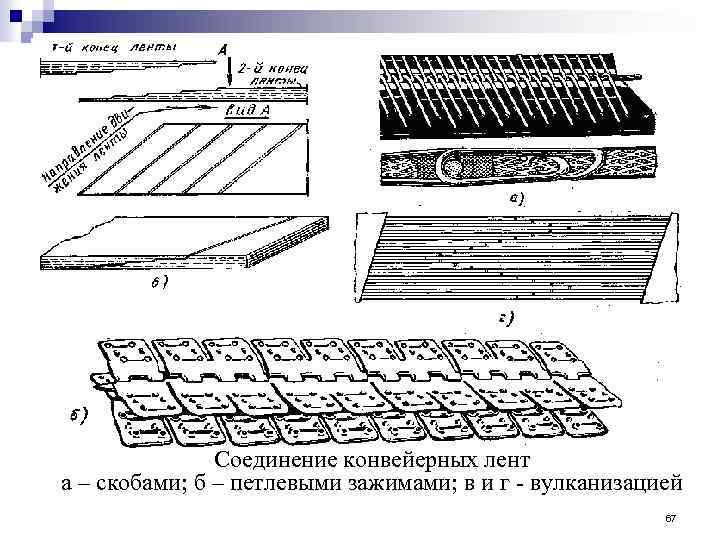

Соединение конвейерных лент а – скобами; б – петлевыми зажимами; в и г вулканизацией 67

Соединение конвейерных лент а – скобами; б – петлевыми зажимами; в и г вулканизацией 67

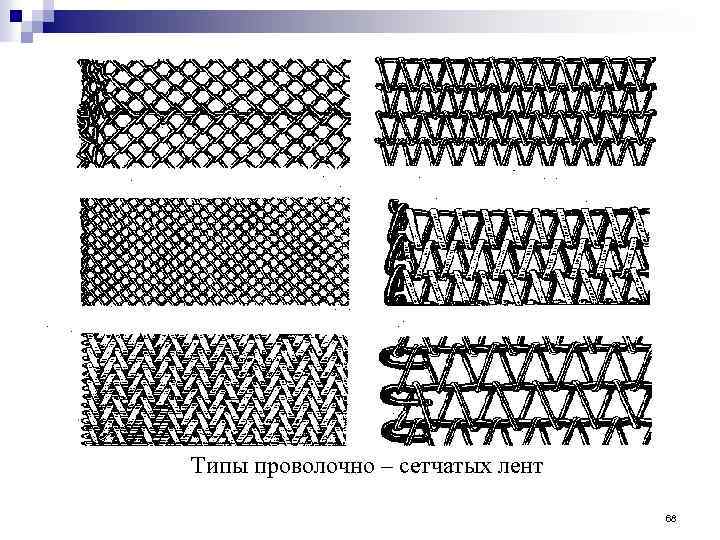

Типы проволочно – сетчатых лент 68

Типы проволочно – сетчатых лент 68

Типы лент с перегородками 69

Типы лент с перегородками 69

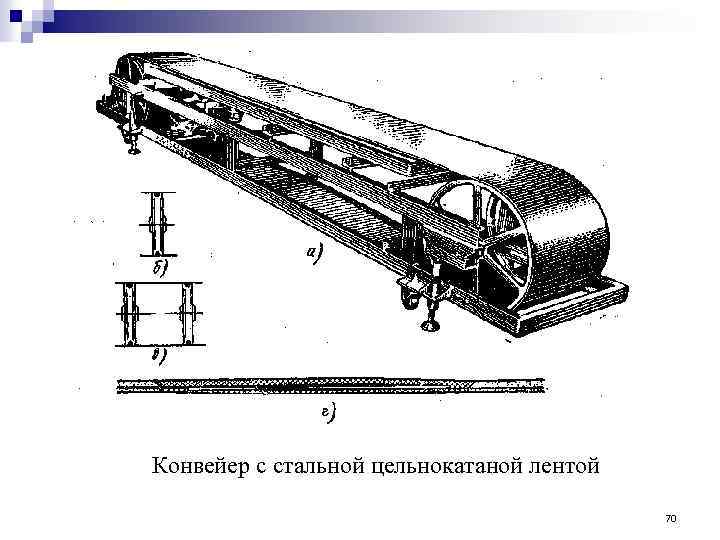

Конвейер с стальной цельнокатаной лентой 70

Конвейер с стальной цельнокатаной лентой 70

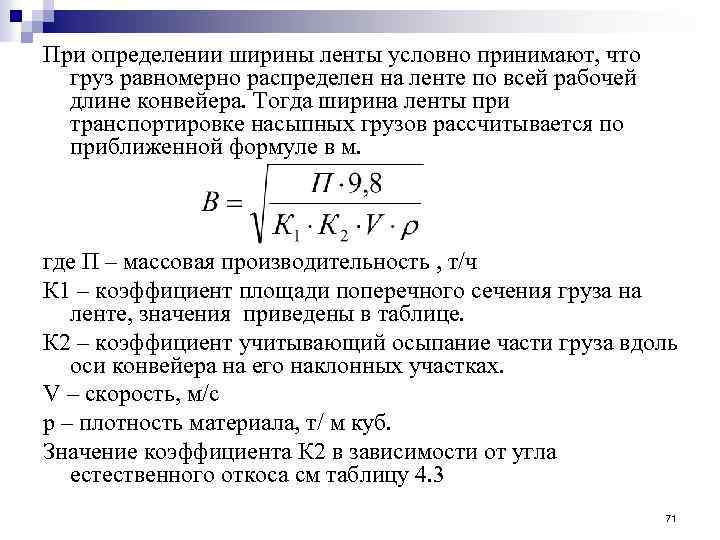

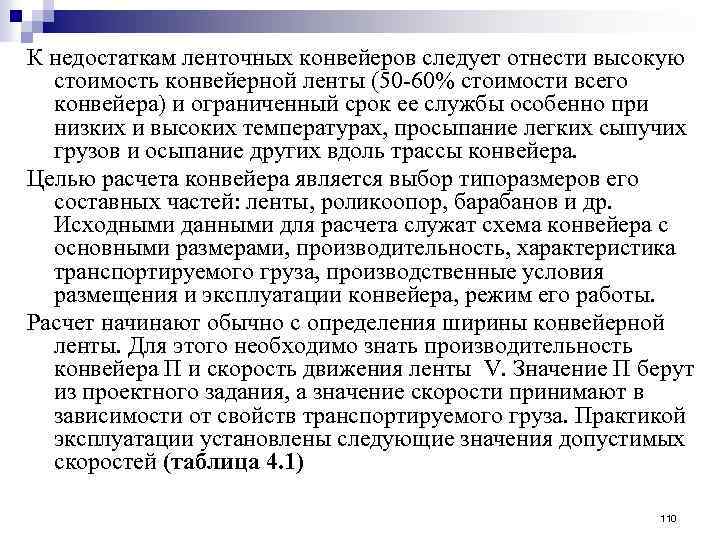

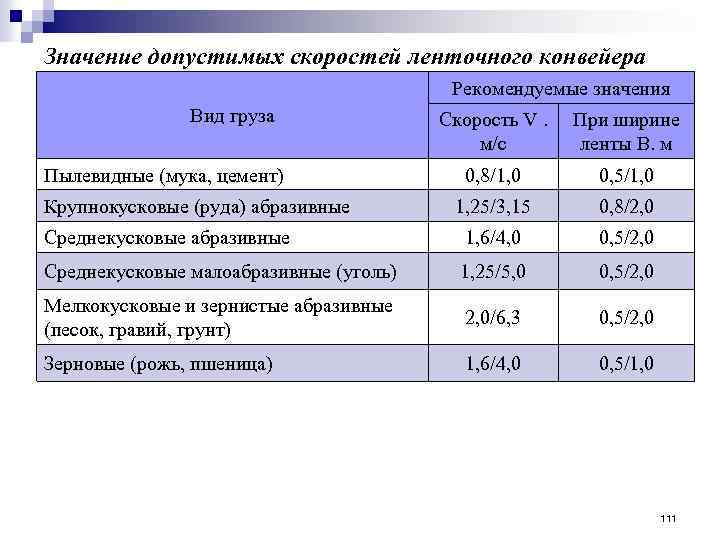

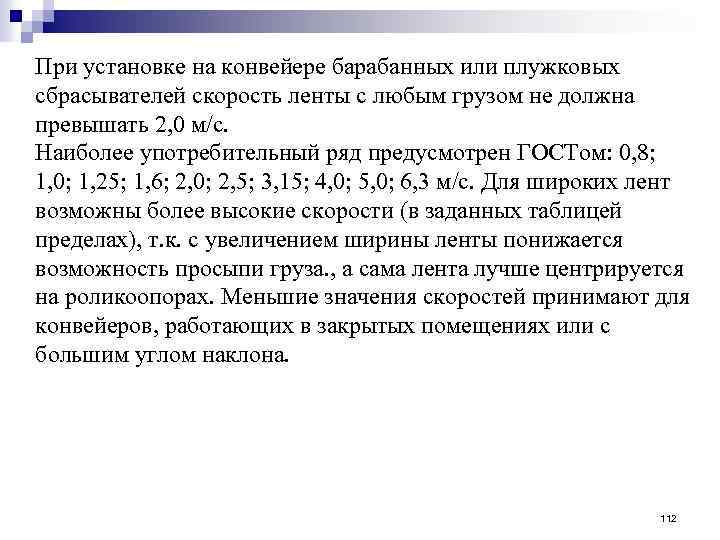

При определении ширины ленты условно принимают, что груз равномерно распределен на ленте по всей рабочей длине конвейера. Тогда ширина ленты при транспортировке насыпных грузов рассчитывается по приближенной формуле в м. где П – массовая производительность , т/ч К 1 – коэффициент площади поперечного сечения груза на ленте, значения приведены в таблице. К 2 – коэффициент учитывающий осыпание части груза вдоль оси конвейера на его наклонных участках. V – скорость, м/с р – плотность материала, т/ м куб. Значение коэффициента К 2 в зависимости от угла естественного откоса см таблицу 4. 3 71

При определении ширины ленты условно принимают, что груз равномерно распределен на ленте по всей рабочей длине конвейера. Тогда ширина ленты при транспортировке насыпных грузов рассчитывается по приближенной формуле в м. где П – массовая производительность , т/ч К 1 – коэффициент площади поперечного сечения груза на ленте, значения приведены в таблице. К 2 – коэффициент учитывающий осыпание части груза вдоль оси конвейера на его наклонных участках. V – скорость, м/с р – плотность материала, т/ м куб. Значение коэффициента К 2 в зависимости от угла естественного откоса см таблицу 4. 3 71

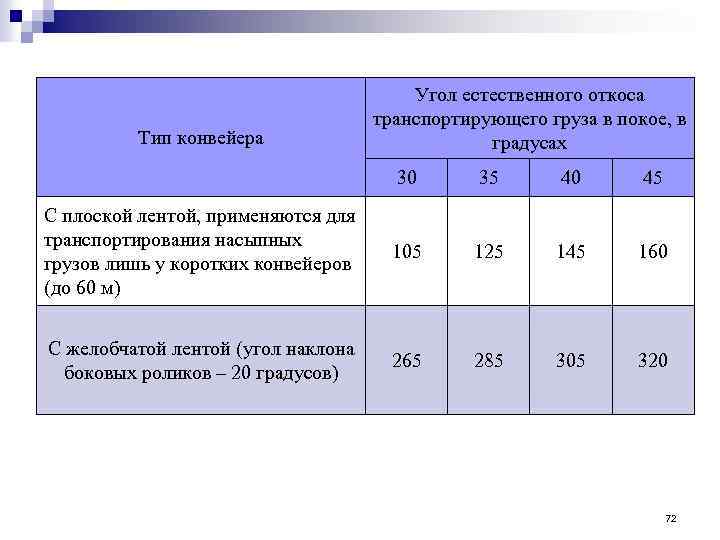

Тип конвейера Угол естественного откоса транспортирующего груза в покое, в градусах 30 35 40 45 С плоской лентой, применяются для транспортирования насыпных грузов лишь у коротких конвейеров (до 60 м) 105 125 145 160 С желобчатой лентой (угол наклона боковых роликов – 20 градусов) 265 285 305 320 72

Тип конвейера Угол естественного откоса транспортирующего груза в покое, в градусах 30 35 40 45 С плоской лентой, применяются для транспортирования насыпных грузов лишь у коротких конвейеров (до 60 м) 105 125 145 160 С желобчатой лентой (угол наклона боковых роликов – 20 градусов) 265 285 305 320 72

Промышленность выпускает гладкие резинотканевые ленты четырех типов. Лента типа 1 рассчитана на тяжелые режимы работы с крупно кусковыми грузами, поэтому толщина рабочей обкладки увеличена у нее до 10 мм. , а нижней не рабочей – до 3, 5 мм. Ленту типа 2 применяют в средних условиях работы, типа 3 и 4 – в легких соответственно толщина обкладок у них существенно меньше. Для последующих расчетов принимаем среднее значение толщины верхней обкладки б 1 = 5 мм. , нижней обкладки б 2 = 2 мм, тяговой прокладки бп = 1, 4 мм, что позволит определить ориентировочную массу ленты. Средняя пластичность резинотканевой ленты составляет р = 1150 кг/м 3. Поэтому для расчета массы одного метра ленты достаточно определить ее объем. Тогда qл = рв бл/10000 = 1, 15 вб кг/м, где ширина ленты в м. , а ее толщина б в мм. Толщину ленты рассчитывают по формуле бл = iпбп + б 1 + б 2. 73

Промышленность выпускает гладкие резинотканевые ленты четырех типов. Лента типа 1 рассчитана на тяжелые режимы работы с крупно кусковыми грузами, поэтому толщина рабочей обкладки увеличена у нее до 10 мм. , а нижней не рабочей – до 3, 5 мм. Ленту типа 2 применяют в средних условиях работы, типа 3 и 4 – в легких соответственно толщина обкладок у них существенно меньше. Для последующих расчетов принимаем среднее значение толщины верхней обкладки б 1 = 5 мм. , нижней обкладки б 2 = 2 мм, тяговой прокладки бп = 1, 4 мм, что позволит определить ориентировочную массу ленты. Средняя пластичность резинотканевой ленты составляет р = 1150 кг/м 3. Поэтому для расчета массы одного метра ленты достаточно определить ее объем. Тогда qл = рв бл/10000 = 1, 15 вб кг/м, где ширина ленты в м. , а ее толщина б в мм. Толщину ленты рассчитывают по формуле бл = iпбп + б 1 + б 2. 73

Если транспортирующий груз содержит крупные куски, то расчетную ширину ленты следует проверять на кусковатость согласно условию. Вк больше или равно 3, 5 а + 0, 2, где а – максимальный линейный размер кусков груза (табл. 4. 3) В случае когда условие не выполняется, следует уменьшить скорость движения или увеличить ширину ленты. Окончательную ширину ленты выбирают из стандартного ряда 0, 3; 0, 4; 0, 5; 0, 65; 0, 8; 1, 0; 1, 2; 1, 4; 1, 6; 2, 0; 2, 5; 3, 0; 3, 5 м. 74

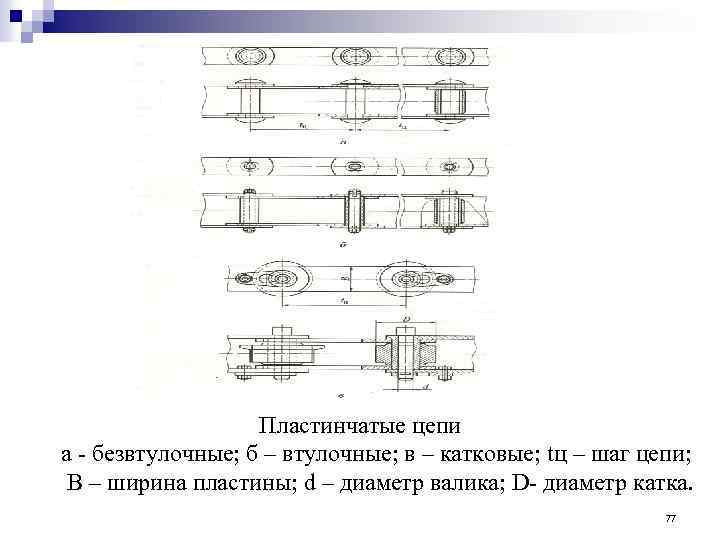

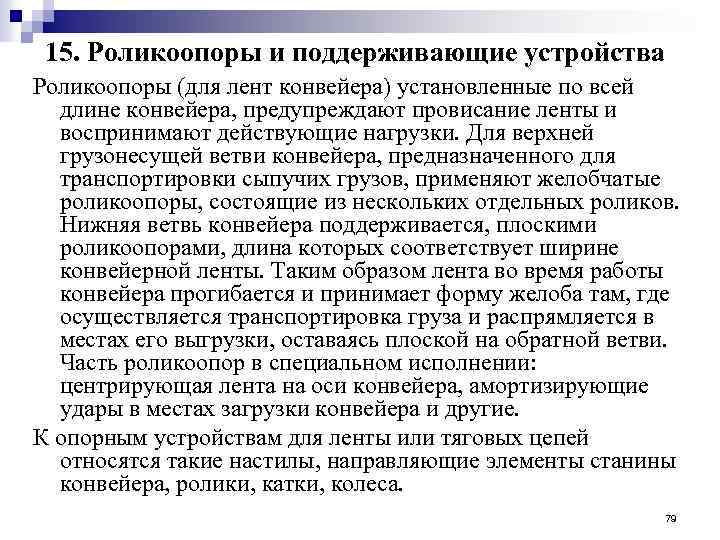

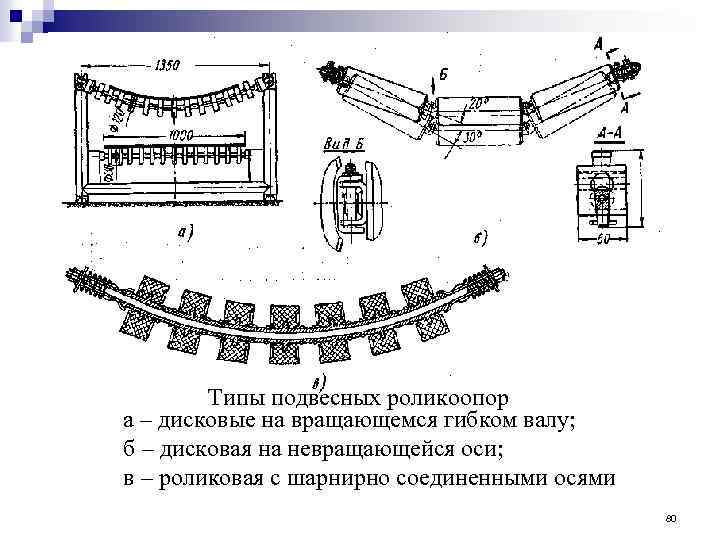

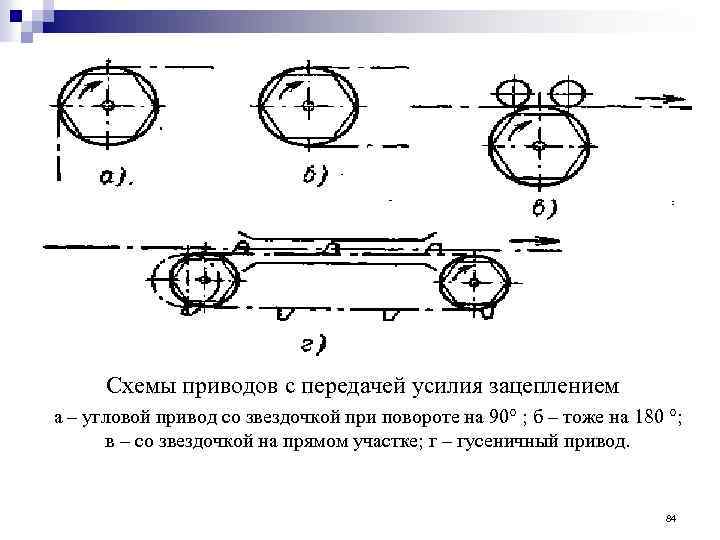

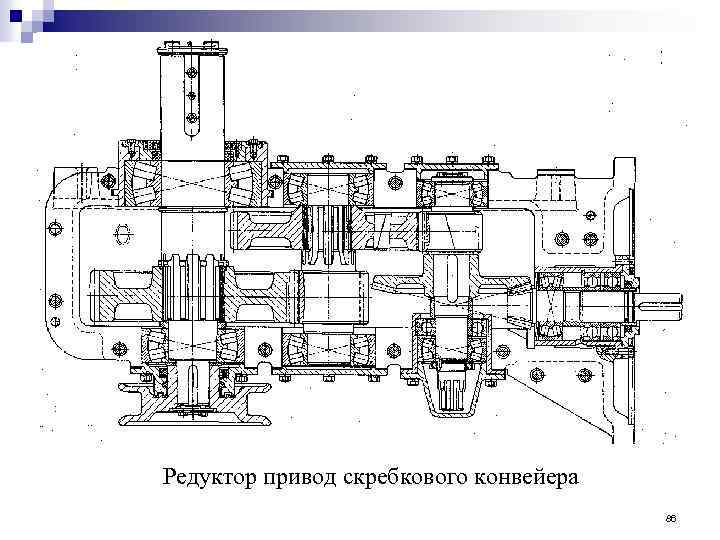

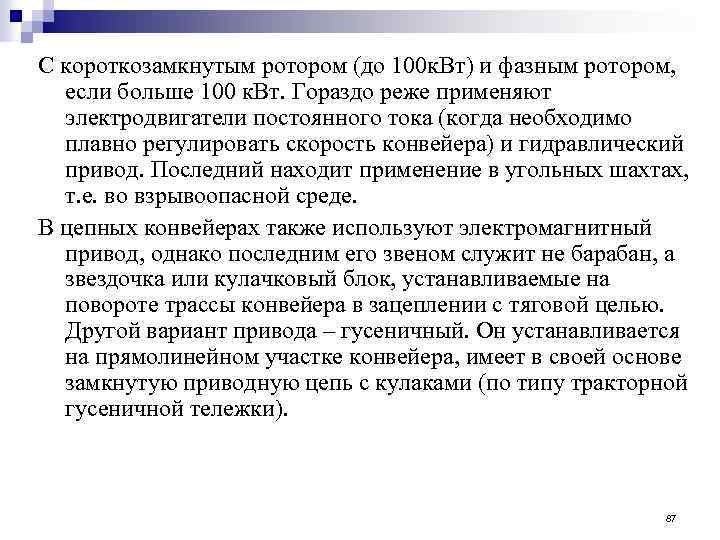

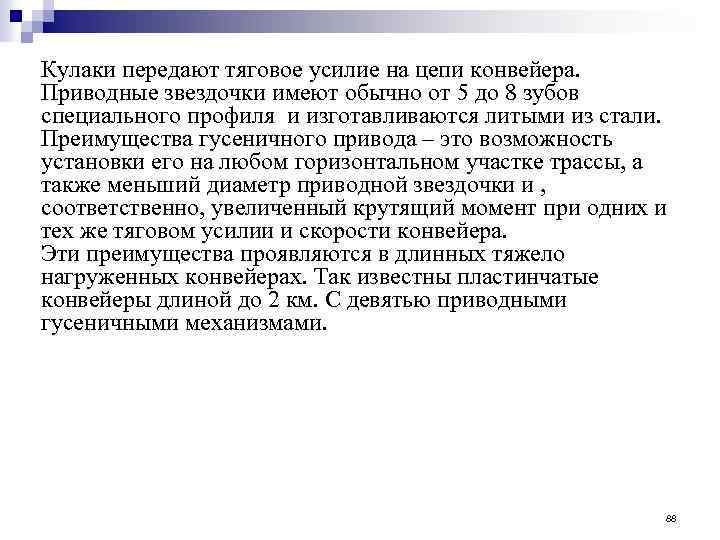

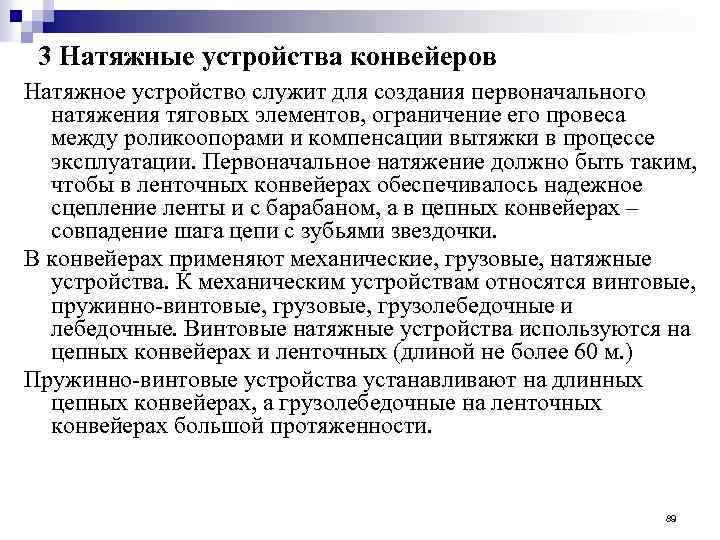

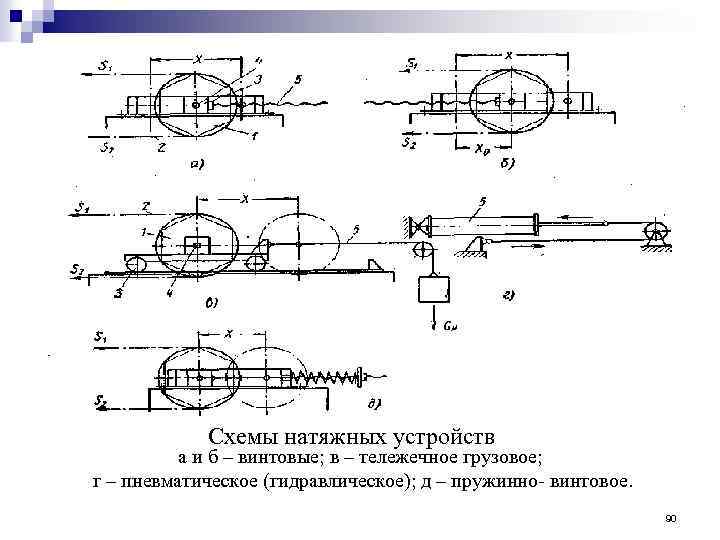

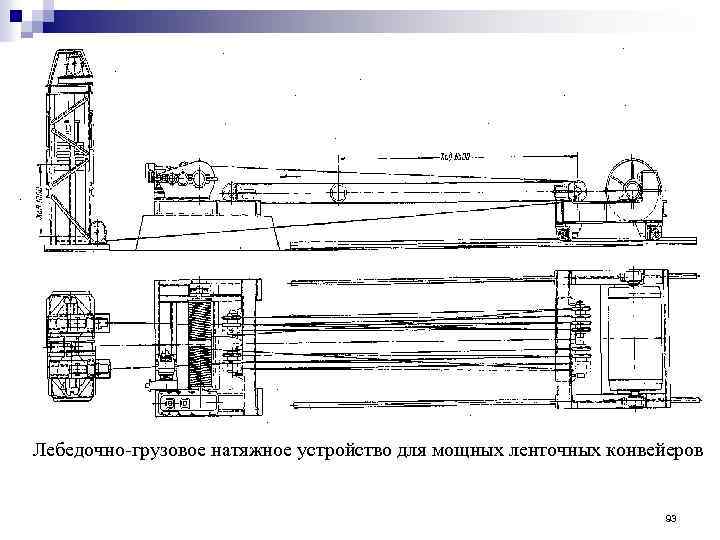

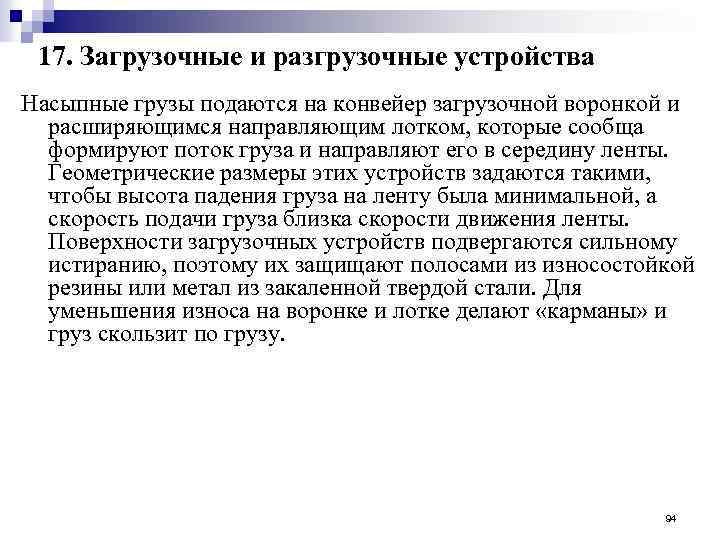

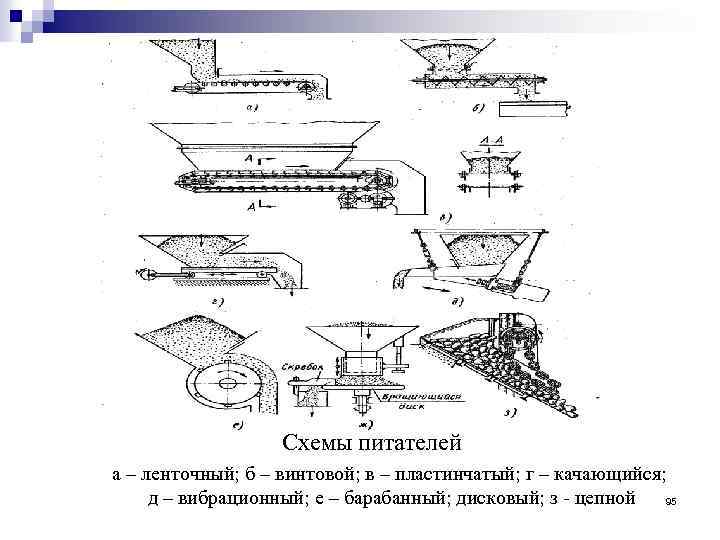

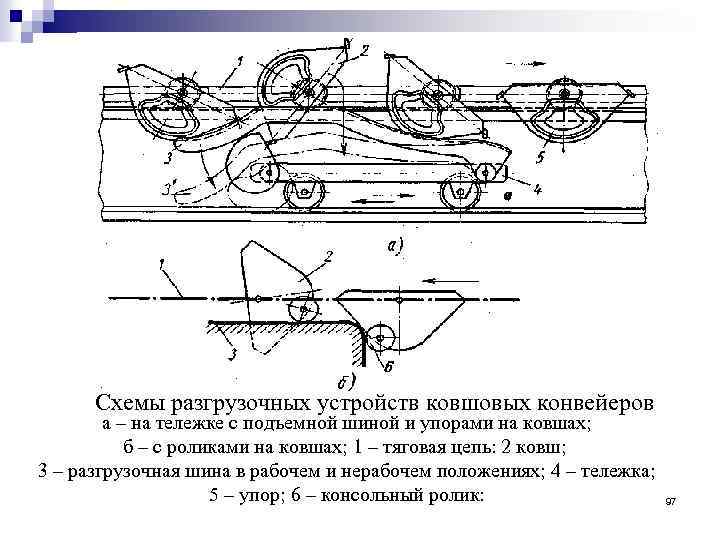

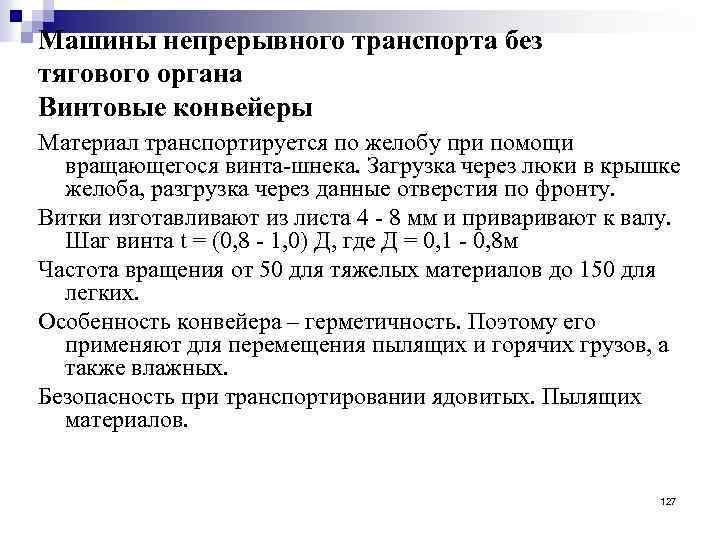

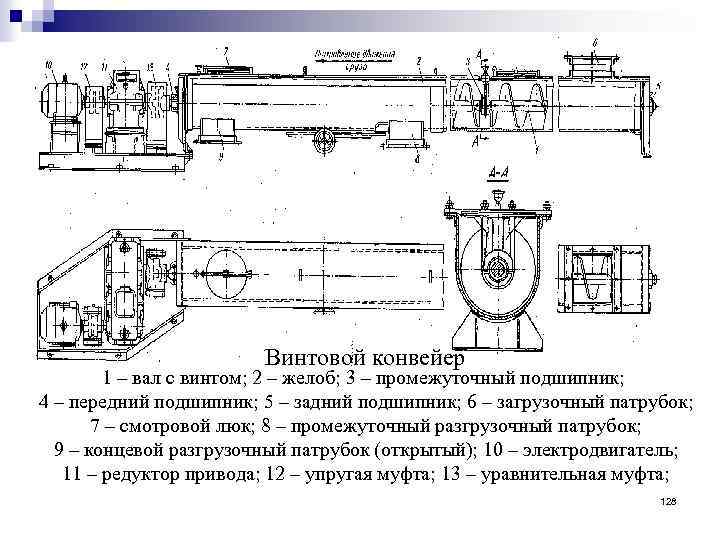

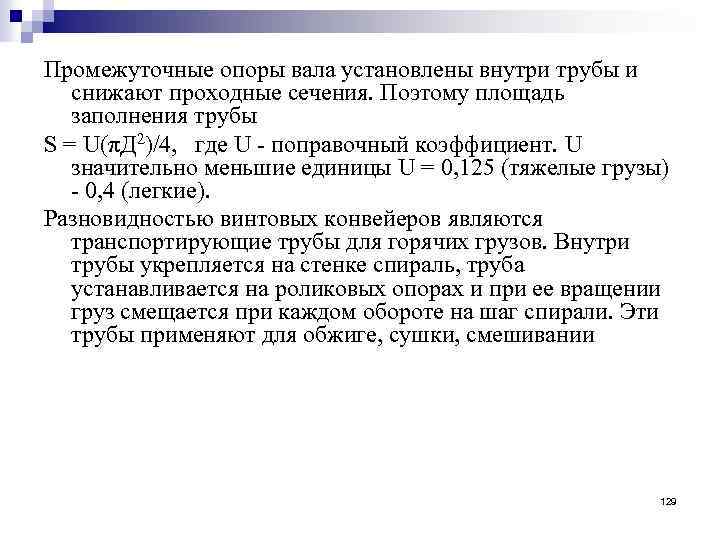

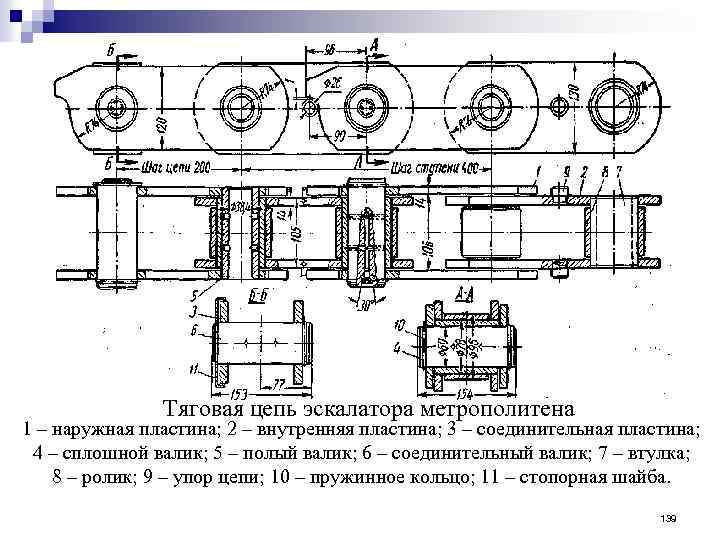

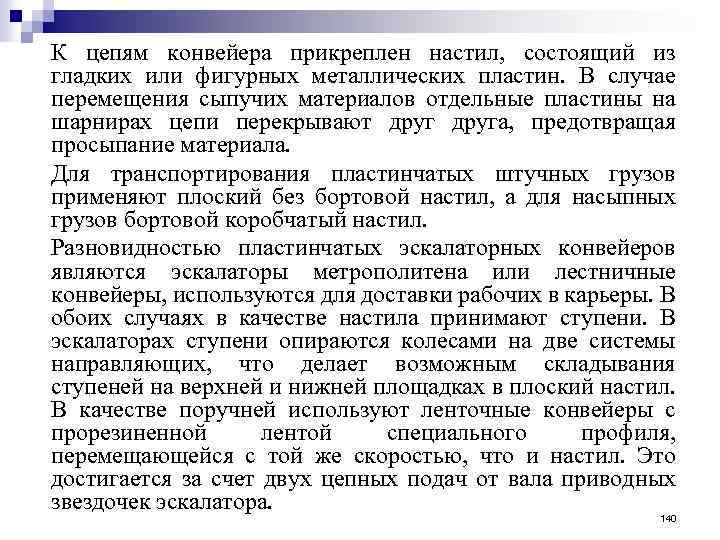

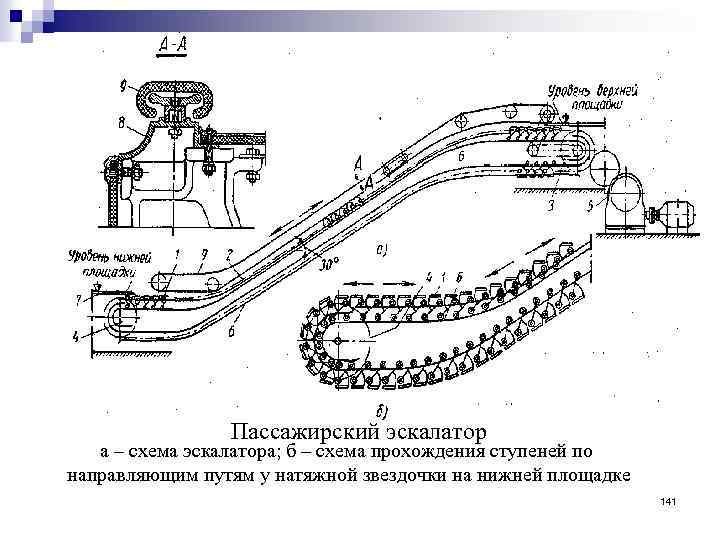

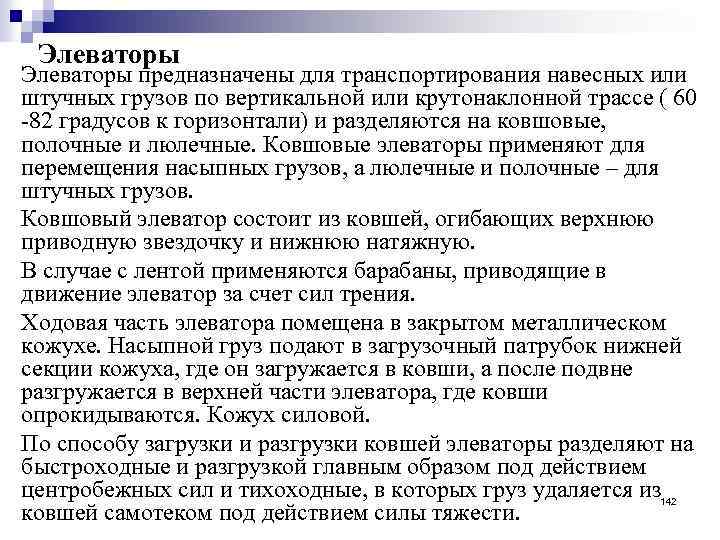

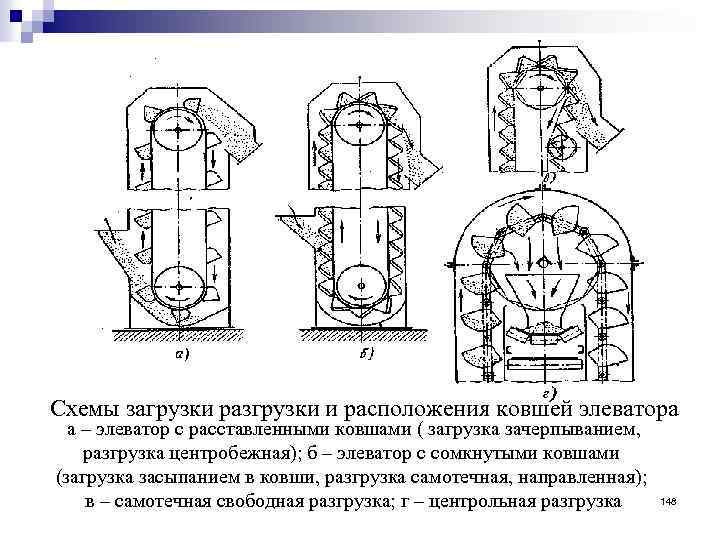

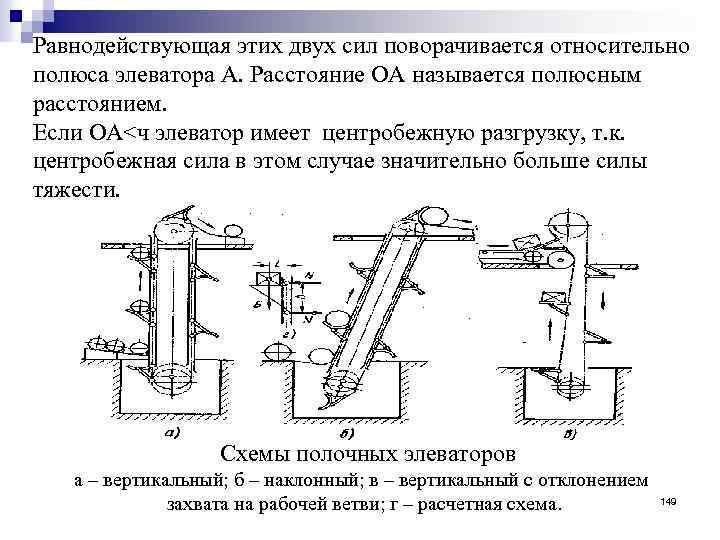

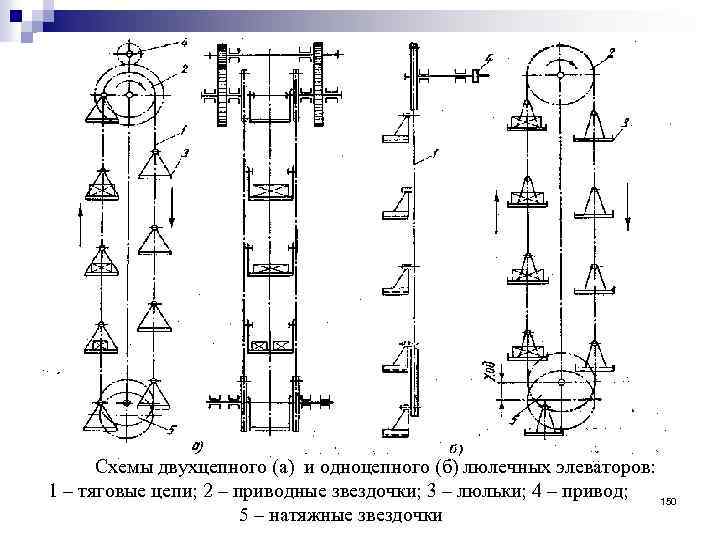

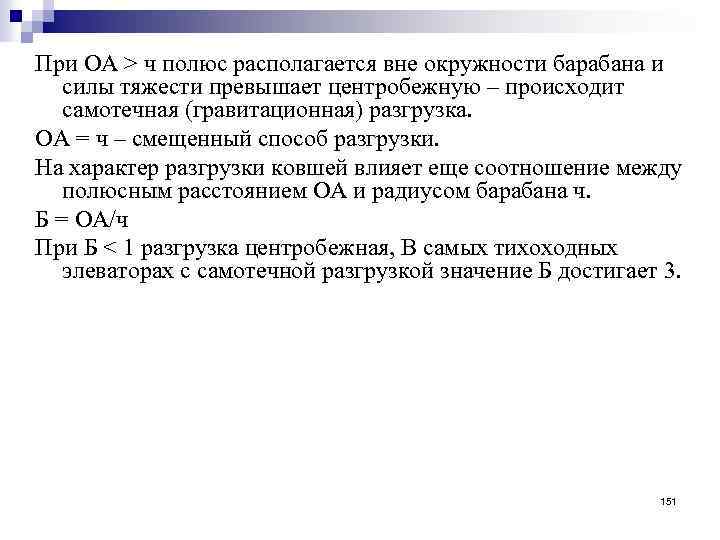

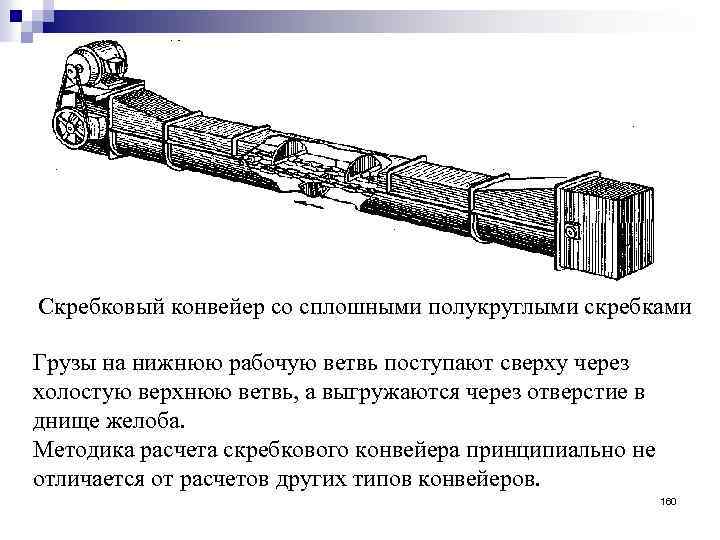

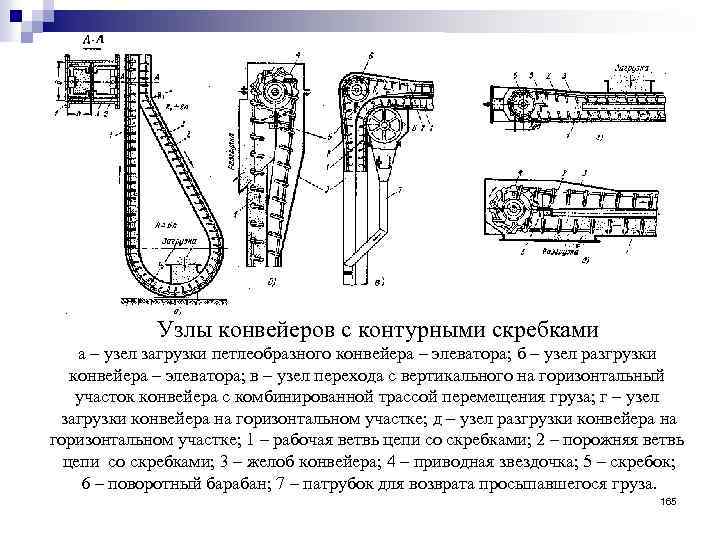

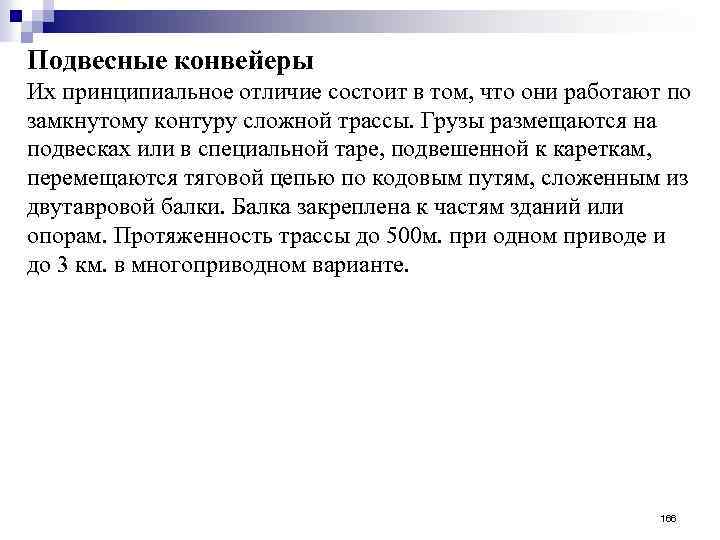

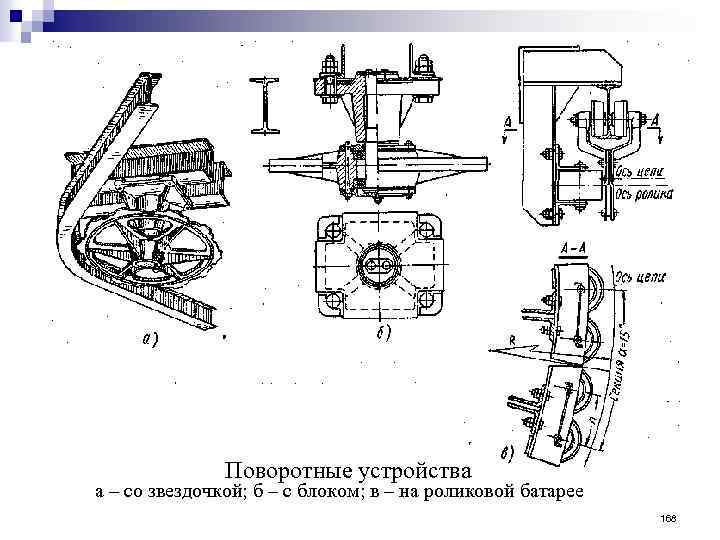

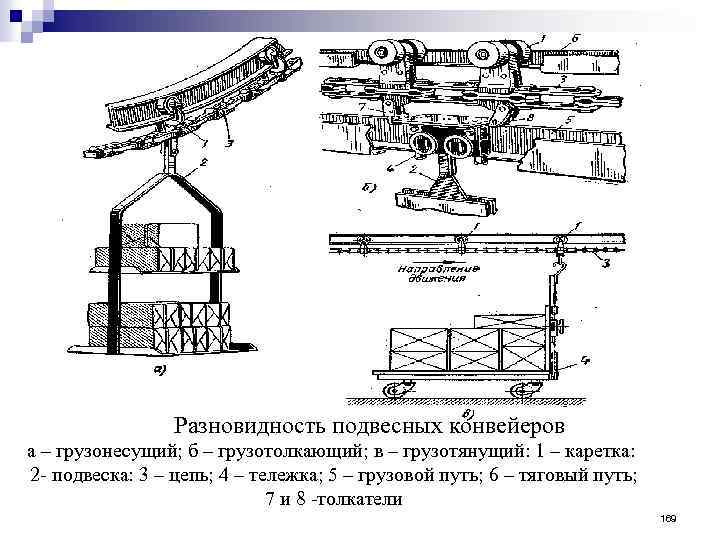

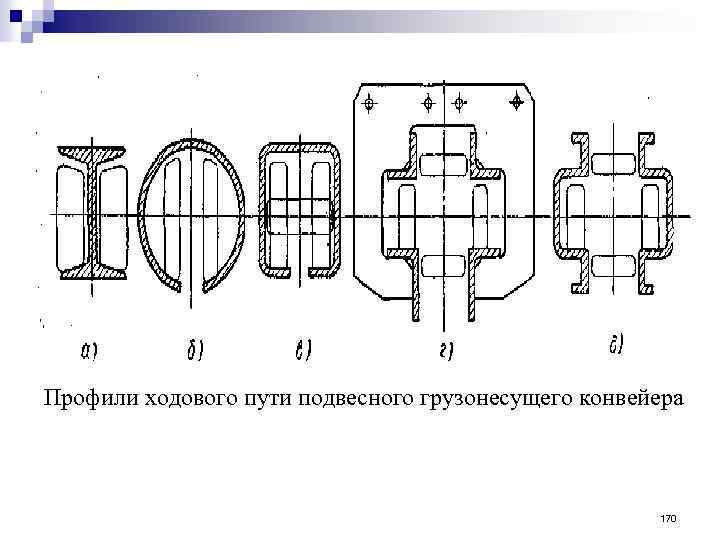

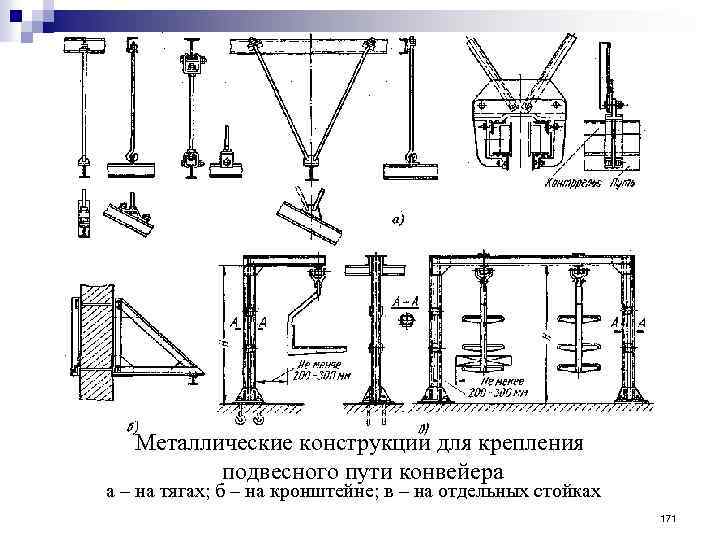

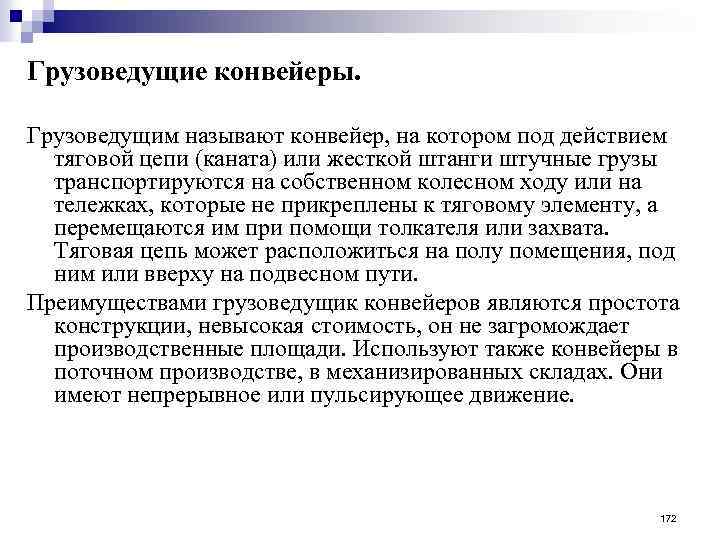

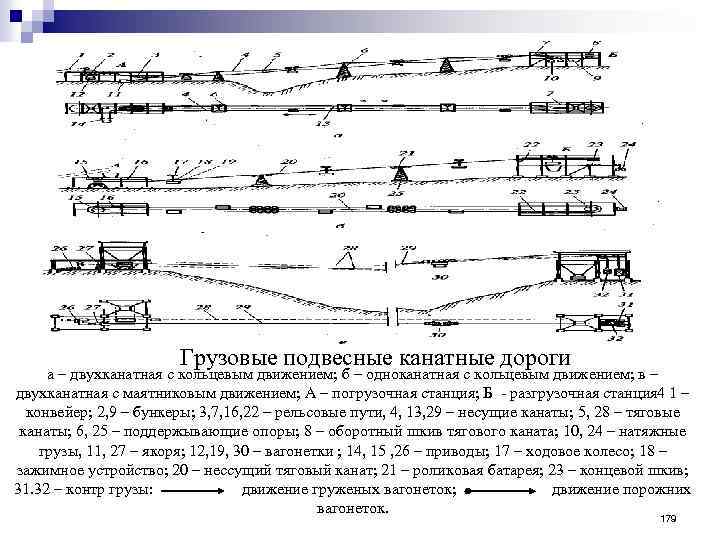

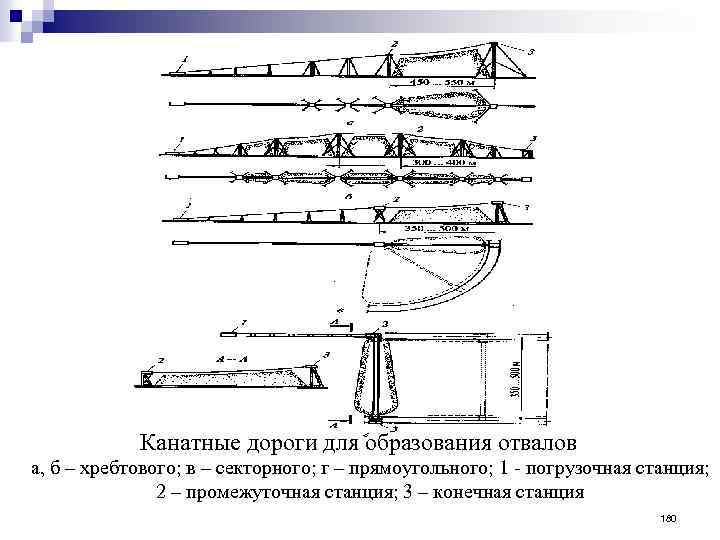

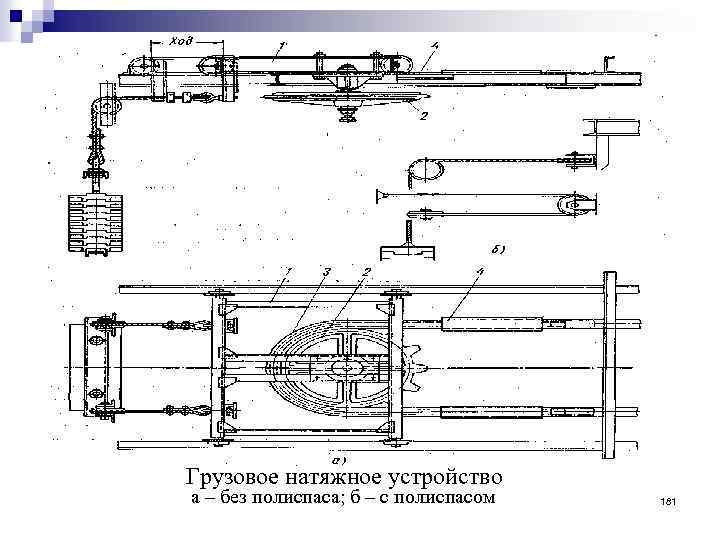

Если транспортирующий груз содержит крупные куски, то расчетную ширину ленты следует проверять на кусковатость согласно условию. Вк больше или равно 3, 5 а + 0, 2, где а – максимальный линейный размер кусков груза (табл. 4. 3) В случае когда условие не выполняется, следует уменьшить скорость движения или увеличить ширину ленты. Окончательную ширину ленты выбирают из стандартного ряда 0, 3; 0, 4; 0, 5; 0, 65; 0, 8; 1, 0; 1, 2; 1, 4; 1, 6; 2, 0; 2, 5; 3, 0; 3, 5 м. 74