Машиностроительные материалы испр..ppt

- Количество слайдов: 19

Машиностроительные материалы

Машиностроительные материалы

Для изготовления деталей в машиностроении и приборостроении широко используют стали и чугуны, а также алюминиевые, магниевые, титановые и медные сплавы. Стали. Сталью называют сплав железа с углеродом (до 2 %) и другими элементами, поддающийся ковке. По сравнению с другими материалами стали имеют высокую прочность, пластичность, хорошо обрабатываются термически, химикотермически и механически. По химическому составу стали делятся на углеродистые и легированные. Углеродистая сталь наиболее распространена, ее производство составляет 80 % от общего объема выплавки. Углеродистые стали подразделяют на три группы: • обыкновенного качества; • качественная общего назначения (конструкционная); • специальная (инструментальная, котельная и др. ). Свойства углеродистой стали изменяются в зависимости от содержания в ней углерода. С увеличением содержания углерода возрастает прочность и снижается пластичность.

Для изготовления деталей в машиностроении и приборостроении широко используют стали и чугуны, а также алюминиевые, магниевые, титановые и медные сплавы. Стали. Сталью называют сплав железа с углеродом (до 2 %) и другими элементами, поддающийся ковке. По сравнению с другими материалами стали имеют высокую прочность, пластичность, хорошо обрабатываются термически, химикотермически и механически. По химическому составу стали делятся на углеродистые и легированные. Углеродистая сталь наиболее распространена, ее производство составляет 80 % от общего объема выплавки. Углеродистые стали подразделяют на три группы: • обыкновенного качества; • качественная общего назначения (конструкционная); • специальная (инструментальная, котельная и др. ). Свойства углеродистой стали изменяются в зависимости от содержания в ней углерода. С увеличением содержания углерода возрастает прочность и снижается пластичность.

Углеродистые стали обыкновенного качества получили наиболее широкое применение в технике благодаря относительной дешевизне. Из таких сталей изготовляют малонапряженные детали машин: болты, гайки, оси, шестерни, НК. В зависимости от назначения и гарантированных механических свойств стали обыкновенного качества (содержат С ≤ 0, 49 %) делят на группы А, Б и В. Стали группы А поставляются без уточнения химического состава. Они обозначаются буквами Ст и цифрами 0, 1, 2, . . . , 6 (например, Ст. О, Ст1 и т. п. ). Чем больше число, тем больше содержание углерода в стали и выше прочность. Группа А в обозначении не указывается. Стали группы Б поставляются с гарантированным химическим составом, стали группы В — также с гарантированными механическими свойствами. В зависимости от нормируемых показателей стали группы А подразделяются на три категории: А 1, А 2, А 3; стали группы Б на две категории: Б 1 и Б 2; стали группы В на шесть категорий: В 1, В 2, В 3, В 4, В 5, В 6. Для стали группы А установлены марки Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6. Для стали группы Б марки БСт0, БСт1, БСт2, БСт3, БСт4, БСт5, БСт6. Для стали группы В установлены марки ВСт2, ВСт3, ВСт4, ВСт5. Буквы Ст обозначают сталь, цифры от 0 до 6 условный номер марки стали в зависимости от химического состава и механических свойств. С повышением номера стали возрастают пределы прочности (σв) и текучести (σт) и уменьшается относительное удлинение (δ). Буквы Б и В указывают на группу стали. В обозначения марок сталей этих групп ставятся впереди буквы Б и В соответственно (например, буквы БСт. З, ВСт. З и т. д).

Углеродистые стали обыкновенного качества получили наиболее широкое применение в технике благодаря относительной дешевизне. Из таких сталей изготовляют малонапряженные детали машин: болты, гайки, оси, шестерни, НК. В зависимости от назначения и гарантированных механических свойств стали обыкновенного качества (содержат С ≤ 0, 49 %) делят на группы А, Б и В. Стали группы А поставляются без уточнения химического состава. Они обозначаются буквами Ст и цифрами 0, 1, 2, . . . , 6 (например, Ст. О, Ст1 и т. п. ). Чем больше число, тем больше содержание углерода в стали и выше прочность. Группа А в обозначении не указывается. Стали группы Б поставляются с гарантированным химическим составом, стали группы В — также с гарантированными механическими свойствами. В зависимости от нормируемых показателей стали группы А подразделяются на три категории: А 1, А 2, А 3; стали группы Б на две категории: Б 1 и Б 2; стали группы В на шесть категорий: В 1, В 2, В 3, В 4, В 5, В 6. Для стали группы А установлены марки Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6. Для стали группы Б марки БСт0, БСт1, БСт2, БСт3, БСт4, БСт5, БСт6. Для стали группы В установлены марки ВСт2, ВСт3, ВСт4, ВСт5. Буквы Ст обозначают сталь, цифры от 0 до 6 условный номер марки стали в зависимости от химического состава и механических свойств. С повышением номера стали возрастают пределы прочности (σв) и текучести (σт) и уменьшается относительное удлинение (δ). Буквы Б и В указывают на группу стали. В обозначения марок сталей этих групп ставятся впереди буквы Б и В соответственно (например, буквы БСт. З, ВСт. З и т. д).

Качественные углеродистые стали выполняют с соблюдением более строгих технологических условий (по составу компонентов, ведению плавки и др. ). Их маркируют цифрами 08, 10, 15, …, 85, которые указывают среднее содержание углерода в сотых долях процента (например, сталь 45 содержит 0, 45 % С). В зависимости от содержания углерода качественные углеродистые стали условно подразделяют на низкоуглеродистые (до 0, 25% С), среднеуглеродистые (от 0, 3 до 0, 55% С) высокоуглеродистые (от 0, 6 до 0, 85% С).

Качественные углеродистые стали выполняют с соблюдением более строгих технологических условий (по составу компонентов, ведению плавки и др. ). Их маркируют цифрами 08, 10, 15, …, 85, которые указывают среднее содержание углерода в сотых долях процента (например, сталь 45 содержит 0, 45 % С). В зависимости от содержания углерода качественные углеродистые стали условно подразделяют на низкоуглеродистые (до 0, 25% С), среднеуглеродистые (от 0, 3 до 0, 55% С) высокоуглеродистые (от 0, 6 до 0, 85% С).

Инструментальной углеродистой сталью называется сталь с содержанием углерода от 0, 7% и выше. Эта сталь отличается высокой твердостью и прочностью и применяется для изготовления инструмента. Инструментальная углеродистая сталь делится на качественную и высококачественную (с пониженным содержанием серы и фосфора и примесей других элементов, в обозначении имеют букву А). Буквы и цифры в обозначении этих марок стали означают: У углеродистая, следующая за ней цифра среднее содержание углерода в десятых долях процента, Г повышенное содержание марганца. Марки: У 7; У 8 Г; У 9; У 8 ГА; У 12 А; У 13 А и т. д. Применение инструментальной углеродистой стали. У 7, У 7 А для обработки дерева: топоров, стамесок, долот; инструментов небольших размеров: зубил, обжимок, бойков; кузнечных штампов; игольной проволоки; слесарно монтажных инструментов: молотков, отверток, и др. У 12, У 12 А для метчиков ручных, напильников, шаберов слесарных; штампов для холодной штамповки и др. Инструментальная быстрорежущая сталь используется для изготовления, чаще всего, режущих инструментов. Марки инструментальной быстрорежущей стали: Р 18, Р 6 М 5, Р 9 К 9, Р 6 М 5 К 5, Р 6 М 4 К 9, Р 6 М 5 Ф 3, Р 9 М 4 К 8 и т. д. Обозначение марки стали: Р — быстрорежущая сталь, цифра — содержание вольфрама в десятых долях процента, М , К — легированная молибденом или кобальтом соответственно. Применение инструментальной быстрорежущей стали: дисковые фрезы, сверла, развертки, зенкеры, метчики, протяжки; фрезы и др.

Инструментальной углеродистой сталью называется сталь с содержанием углерода от 0, 7% и выше. Эта сталь отличается высокой твердостью и прочностью и применяется для изготовления инструмента. Инструментальная углеродистая сталь делится на качественную и высококачественную (с пониженным содержанием серы и фосфора и примесей других элементов, в обозначении имеют букву А). Буквы и цифры в обозначении этих марок стали означают: У углеродистая, следующая за ней цифра среднее содержание углерода в десятых долях процента, Г повышенное содержание марганца. Марки: У 7; У 8 Г; У 9; У 8 ГА; У 12 А; У 13 А и т. д. Применение инструментальной углеродистой стали. У 7, У 7 А для обработки дерева: топоров, стамесок, долот; инструментов небольших размеров: зубил, обжимок, бойков; кузнечных штампов; игольной проволоки; слесарно монтажных инструментов: молотков, отверток, и др. У 12, У 12 А для метчиков ручных, напильников, шаберов слесарных; штампов для холодной штамповки и др. Инструментальная быстрорежущая сталь используется для изготовления, чаще всего, режущих инструментов. Марки инструментальной быстрорежущей стали: Р 18, Р 6 М 5, Р 9 К 9, Р 6 М 5 К 5, Р 6 М 4 К 9, Р 6 М 5 Ф 3, Р 9 М 4 К 8 и т. д. Обозначение марки стали: Р — быстрорежущая сталь, цифра — содержание вольфрама в десятых долях процента, М , К — легированная молибденом или кобальтом соответственно. Применение инструментальной быстрорежущей стали: дисковые фрезы, сверла, развертки, зенкеры, метчики, протяжки; фрезы и др.

Легированная сталь в отличие от углеродистой содержит легирующие элементы, которые вводят в химический состав при выплавке стали для улучшения ее технических свойств (механических, коррозионных, тепловых и др. ) Легированные стали маркируют цифрами и буквами (например, 12 ХНЗА, 18 ХГТ, 40 Х и т. п. ). Цифры показывают среднее содержание углерода в сотых долях процента, а буквы справа от цифр обозначают легирующий элемент: Б — ниобий, В — вольфрам, Г — марганец, Д — медь, К — ко бальт, Н — никель, М — молибден, Р — бор, С — кремний, Т — титан, Ф — ванадий, X — хром, Ю — алюминий, бериллий — Л и др. Цифры после букв указывают примерное содержание соответствующего легирующего элемента в целых процентах. При содержании легирующего элемента до 1, 5 % цифра не ставится. Высококачественные стали с содержанием фосфора и кремния до 0, 025 % маркируют буквой А, (например, высококачественная сталь 12 Х 2 Н 4 А содержит в среднем 0, 12 % С, 2 % Сr и 4 % Ni). Легированную сталь подразделяют на: а) низколегированную — общее содержание легирующих элементов до 3 %; б) среднелегированную содержание легирующих элементов 3. . . 5, 5 %; в) высоколегированную содержание легирующих элементов свыше 5, 5%. Если легирующих компонентов больше, чем железа, и содержание железа менее 50%, то такие стали называют сплавами (жаропрочные, коррозионно стойкие и т. п. ). Легированные стали дороже углеродистых. Легированные и углеродистые качественные стали имеют высокую прочность (σв = 800. . . 1400 МПа) и являются основными материалами для изготовления различных ответственных деталей машин (зубчатых колес, валов и т. п. ).

Легированная сталь в отличие от углеродистой содержит легирующие элементы, которые вводят в химический состав при выплавке стали для улучшения ее технических свойств (механических, коррозионных, тепловых и др. ) Легированные стали маркируют цифрами и буквами (например, 12 ХНЗА, 18 ХГТ, 40 Х и т. п. ). Цифры показывают среднее содержание углерода в сотых долях процента, а буквы справа от цифр обозначают легирующий элемент: Б — ниобий, В — вольфрам, Г — марганец, Д — медь, К — ко бальт, Н — никель, М — молибден, Р — бор, С — кремний, Т — титан, Ф — ванадий, X — хром, Ю — алюминий, бериллий — Л и др. Цифры после букв указывают примерное содержание соответствующего легирующего элемента в целых процентах. При содержании легирующего элемента до 1, 5 % цифра не ставится. Высококачественные стали с содержанием фосфора и кремния до 0, 025 % маркируют буквой А, (например, высококачественная сталь 12 Х 2 Н 4 А содержит в среднем 0, 12 % С, 2 % Сr и 4 % Ni). Легированную сталь подразделяют на: а) низколегированную — общее содержание легирующих элементов до 3 %; б) среднелегированную содержание легирующих элементов 3. . . 5, 5 %; в) высоколегированную содержание легирующих элементов свыше 5, 5%. Если легирующих компонентов больше, чем железа, и содержание железа менее 50%, то такие стали называют сплавами (жаропрочные, коррозионно стойкие и т. п. ). Легированные стали дороже углеродистых. Легированные и углеродистые качественные стали имеют высокую прочность (σв = 800. . . 1400 МПа) и являются основными материалами для изготовления различных ответственных деталей машин (зубчатых колес, валов и т. п. ).

Термическая обработка сталей Для придания стали определенных свойств (высокой прочности, пластичности и т. д. ) выполняют термическую обработку заготовок или готовых деталей, которая состоит из трех последовательных стадий: нагрева до требуемой температуры с определенной скоростью, выдержки при этой температуре в течение требуемого времени и охлаждения с заданной скоростью. Основные виды термической обработки: отжиг, нормализация, закалка и отпуск. Отжиг характеризуется медленным охлаждением (иногда вместе с печью или на воздухе) после нагрева и выдержки при некоторой температуре деталей и заготовок. Проводят его для снижения твердости и улучшения обрабатываемости резанием отливок, проката и поковок из углеродистых и легированных сталей, а также для снятия остаточных напряже ний в конструкциях после сварки или предварительной обработки резанием. Нормализация отличается от отжига характером охлаждения, которое после выдержки производят на воздухе. Ее применяют для получения однородной структуры с более высокой твердостью и прочностью, чем после отжига. Нормализацию применяют для исправления структуры сварных швов, выравнивания структурной неоднородности поковок и отливок, а также для улучшения обрабатываемости резанием низко и среднеуглеродистых сталей.

Термическая обработка сталей Для придания стали определенных свойств (высокой прочности, пластичности и т. д. ) выполняют термическую обработку заготовок или готовых деталей, которая состоит из трех последовательных стадий: нагрева до требуемой температуры с определенной скоростью, выдержки при этой температуре в течение требуемого времени и охлаждения с заданной скоростью. Основные виды термической обработки: отжиг, нормализация, закалка и отпуск. Отжиг характеризуется медленным охлаждением (иногда вместе с печью или на воздухе) после нагрева и выдержки при некоторой температуре деталей и заготовок. Проводят его для снижения твердости и улучшения обрабатываемости резанием отливок, проката и поковок из углеродистых и легированных сталей, а также для снятия остаточных напряже ний в конструкциях после сварки или предварительной обработки резанием. Нормализация отличается от отжига характером охлаждения, которое после выдержки производят на воздухе. Ее применяют для получения однородной структуры с более высокой твердостью и прочностью, чем после отжига. Нормализацию применяют для исправления структуры сварных швов, выравнивания структурной неоднородности поковок и отливок, а также для улучшения обрабатываемости резанием низко и среднеуглеродистых сталей.

Термическая обработка сталей Закалка отличается от отжига и нормализации высокой скоростью охлаждения заготовок или деталей после нагре ва до температуры превращения и выдержки при этой температуре. Высокая скорость охлаждения достигается за счет использования в качестве охлаждающей среды воды, масла, водных растворов солей Na. OH, Na. Cl и др. В результате металл приобретает мелкозернистую однородную структуру с высокой твердостью, прочностью, износостойкостью, коррозионной стойкостью, но пониженной пластичностью и более трудной обрабатывае мостью резанием. Различают объемную и поверхностную закалки. Поверхностная закалка — нагрев с большой скоростью поверхностного слоя стальной детали (токами высокой частоты, электронным лучом и др. ) выше температуры превращений и последующее быстрое охлаждение с получением мелкозернистой структуры в поверхностном слое определенной толщины. При поверхностной закалке уменьшается коробление деталей, повышается износостойкость и контактная прочность. Отпуск — нагрев до температуры ниже интервала превращений, выдержка и последующее охлаждение для повышения вязких свойств, уменьшения термических остаточных напряжений и улучшения обрабатываемости резанием. Обычно применяется после закалки (нормализации) стальных отливок, поковок, проката и механически обработанных деталей. Различают высокий отпуск (температура нагрева в интервале 500. . . 670 °С), средний отпуск (250. . . 450 °С) и низкий отпуск (140. . . 230 °С). С увеличением температуры нагрева повышается пластичность стали после отпуска.

Термическая обработка сталей Закалка отличается от отжига и нормализации высокой скоростью охлаждения заготовок или деталей после нагре ва до температуры превращения и выдержки при этой температуре. Высокая скорость охлаждения достигается за счет использования в качестве охлаждающей среды воды, масла, водных растворов солей Na. OH, Na. Cl и др. В результате металл приобретает мелкозернистую однородную структуру с высокой твердостью, прочностью, износостойкостью, коррозионной стойкостью, но пониженной пластичностью и более трудной обрабатывае мостью резанием. Различают объемную и поверхностную закалки. Поверхностная закалка — нагрев с большой скоростью поверхностного слоя стальной детали (токами высокой частоты, электронным лучом и др. ) выше температуры превращений и последующее быстрое охлаждение с получением мелкозернистой структуры в поверхностном слое определенной толщины. При поверхностной закалке уменьшается коробление деталей, повышается износостойкость и контактная прочность. Отпуск — нагрев до температуры ниже интервала превращений, выдержка и последующее охлаждение для повышения вязких свойств, уменьшения термических остаточных напряжений и улучшения обрабатываемости резанием. Обычно применяется после закалки (нормализации) стальных отливок, поковок, проката и механически обработанных деталей. Различают высокий отпуск (температура нагрева в интервале 500. . . 670 °С), средний отпуск (250. . . 450 °С) и низкий отпуск (140. . . 230 °С). С увеличением температуры нагрева повышается пластичность стали после отпуска.

Химико термическая обработка При химико термической обработке стальных деталей изменяется химический состав их поверхностных слоев, что позволяет получить после термообработки мелкозернистую структуру, высокую твердость, про чность и износостойкость деталей. Существует ряд способов такой обработки: цементация насыщение поверхностных слоев стали углеродом; азотирование насыщение азотом; цианирование одновременное насыщение углеродом и азотом; борирование насыщение бором и др. Глубина насыщения невелика, обычно 0, 2. . . 1 мм. Цементации подвергают детали из низкоуглеродистых легированных сталей 15, 20 Х, 12 Х 2 Н 4 А, 12 ХНЗА, 18 Х 2 Н 4 МА и др. Для изготовления азотируемых деталей обычно используют стали 38 Х 2 МЮА, 38 Х 2 Ю и др. Для цианируемых деталей стали марок 15, 20, 25, 30, 35, 40, 45, 35 Х, 40 Х и др. В последние годы широкое распространение получает обработка поверхностей деталей концентрированными потоками энергии (лазерная, плазменная и др. ), существенно повышающая прочность поверхностных слоев и износостойкость деталей.

Химико термическая обработка При химико термической обработке стальных деталей изменяется химический состав их поверхностных слоев, что позволяет получить после термообработки мелкозернистую структуру, высокую твердость, про чность и износостойкость деталей. Существует ряд способов такой обработки: цементация насыщение поверхностных слоев стали углеродом; азотирование насыщение азотом; цианирование одновременное насыщение углеродом и азотом; борирование насыщение бором и др. Глубина насыщения невелика, обычно 0, 2. . . 1 мм. Цементации подвергают детали из низкоуглеродистых легированных сталей 15, 20 Х, 12 Х 2 Н 4 А, 12 ХНЗА, 18 Х 2 Н 4 МА и др. Для изготовления азотируемых деталей обычно используют стали 38 Х 2 МЮА, 38 Х 2 Ю и др. Для цианируемых деталей стали марок 15, 20, 25, 30, 35, 40, 45, 35 Х, 40 Х и др. В последние годы широкое распространение получает обработка поверхностей деталей концентрированными потоками энергии (лазерная, плазменная и др. ), существенно повышающая прочность поверхностных слоев и износостойкость деталей.

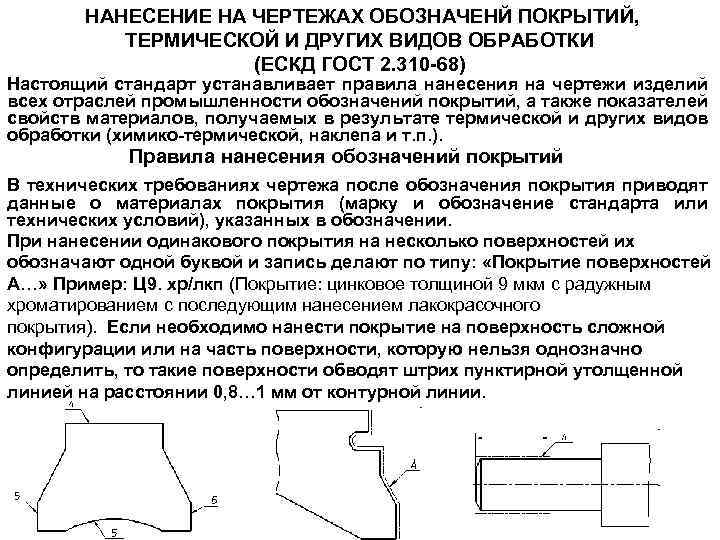

НАНЕСЕНИЕ НА ЧЕРТЕЖАХ ОБОЗНАЧЕНЙ ПОКРЫТИЙ, ТЕРМИЧЕСКОЙ И ДРУГИХ ВИДОВ ОБРАБОТКИ (ЕСКД ГОСТ 2. 310 68) Настоящий стандарт устанавливает правила нанесения на чертежи изделий всех отраслей промышленности обозначений покрытий, а также показателей свойств материалов, получаемых в результате термической и других видов обработки (химико термической, наклепа и т. п. ). Правила нанесения обозначений покрытий В технических требованиях чертежа после обозначения покрытия приводят данные о материалах покрытия (марку и обозначение стандарта или технических условий), указанных в обозначении. При нанесении одинакового покрытия на несколько поверхностей их обозначают одной буквой и запись делают по типу: «Покрытие поверхностей А…» Пример: Ц 9. хр/лкп (Покрытие: цинковое толщиной 9 мкм с радужным хроматированием с последующим нанесением лакокрасочного покрытия). Если необходимо нанести покрытие на поверхность сложной конфигурации или на часть поверхности, которую нельзя однозначно определить, то такие поверхности обводят штрих пунктирной утолщенной линией на расстоянии 0, 8… 1 мм от контурной линии.

НАНЕСЕНИЕ НА ЧЕРТЕЖАХ ОБОЗНАЧЕНЙ ПОКРЫТИЙ, ТЕРМИЧЕСКОЙ И ДРУГИХ ВИДОВ ОБРАБОТКИ (ЕСКД ГОСТ 2. 310 68) Настоящий стандарт устанавливает правила нанесения на чертежи изделий всех отраслей промышленности обозначений покрытий, а также показателей свойств материалов, получаемых в результате термической и других видов обработки (химико термической, наклепа и т. п. ). Правила нанесения обозначений покрытий В технических требованиях чертежа после обозначения покрытия приводят данные о материалах покрытия (марку и обозначение стандарта или технических условий), указанных в обозначении. При нанесении одинакового покрытия на несколько поверхностей их обозначают одной буквой и запись делают по типу: «Покрытие поверхностей А…» Пример: Ц 9. хр/лкп (Покрытие: цинковое толщиной 9 мкм с радужным хроматированием с последующим нанесением лакокрасочного покрытия). Если необходимо нанести покрытие на поверхность сложной конфигурации или на часть поверхности, которую нельзя однозначно определить, то такие поверхности обводят штрих пунктирной утолщенной линией на расстоянии 0, 8… 1 мм от контурной линии.

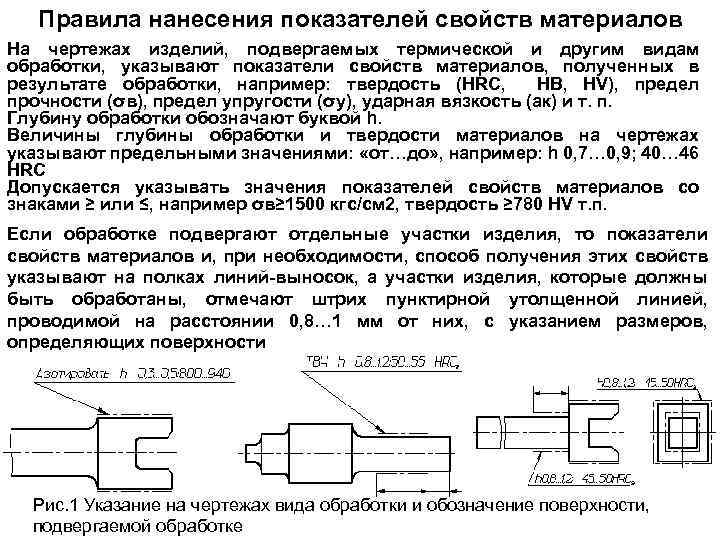

Правила нанесения показателей свойств материалов На чертежах изделий, подвергаемых термической и другим видам обработки, указывают показатели свойств материалов, полученных в результате обработки, например: твердость (HRC, HB, HV), предел прочности (σв), предел упругости (σу), ударная вязкость (ак) и т. п. Глубину обработки обозначают буквой h. Величины глубины обработки и твердости материалов на чертежах указывают предельными значениями: «от…до» , например: h 0, 7… 0, 9; 40… 46 HRC Допускается указывать значения показателей свойств материалов со знаками ≥ или ≤, например σв≥ 1500 кгс/см 2, твердость ≥ 780 HV т. п. Если обработке подвергают отдельные участки изделия, то показатели свойств материалов и, при необходимости, способ получения этих свойств указывают на полках линий выносок, а участки изделия, которые должны быть обработаны, отмечают штрих пунктирной утолщенной линией, проводимой на расстоянии 0, 8… 1 мм от них, с указанием размеров, определяющих поверхности Рис. 1 Указание на чертежах вида обработки и обозначение поверхности, подвергаемой обработке

Правила нанесения показателей свойств материалов На чертежах изделий, подвергаемых термической и другим видам обработки, указывают показатели свойств материалов, полученных в результате обработки, например: твердость (HRC, HB, HV), предел прочности (σв), предел упругости (σу), ударная вязкость (ак) и т. п. Глубину обработки обозначают буквой h. Величины глубины обработки и твердости материалов на чертежах указывают предельными значениями: «от…до» , например: h 0, 7… 0, 9; 40… 46 HRC Допускается указывать значения показателей свойств материалов со знаками ≥ или ≤, например σв≥ 1500 кгс/см 2, твердость ≥ 780 HV т. п. Если обработке подвергают отдельные участки изделия, то показатели свойств материалов и, при необходимости, способ получения этих свойств указывают на полках линий выносок, а участки изделия, которые должны быть обработаны, отмечают штрих пунктирной утолщенной линией, проводимой на расстоянии 0, 8… 1 мм от них, с указанием размеров, определяющих поверхности Рис. 1 Указание на чертежах вида обработки и обозначение поверхности, подвергаемой обработке

Чугуны. Чугуном называют железный нековкий содержанием углерода свыше 2 %. сплав с Чугун обладает высокими литейными свойствами, определившими области его использования в качестве конструкционного материала. Хорошо обрабатывается резанием, образуя высококачественную поверхность для узлов трения и неподвижных соединений. В зависимости от структуры чугуны подразделяют на белые, ковкие и серые. В изделиях общемашиностроительного применения широко используют серый чугун, обозначаемый буквами СЧ и двузначной цифрой, показывающей деленное на 10 значение пределов прочности при растяжении в МПа (например, СЧ 10, СЧ 20 и т. д. ). Его используют для изготовления литых деталей относительно сложной конфигурации при отсутствии жестких требований к габаритам и массе (зубчатые колеса, детали корпусов, шкивы ременных передач и др. ). Обладая высокими литейными свойствами, эти чугуны хорошо обрабатываются методами резания, имеют среднюю прочность (σв < 400 МПа), удовлетворительную износостойкость, высокую демпфирующую способность.

Чугуны. Чугуном называют железный нековкий содержанием углерода свыше 2 %. сплав с Чугун обладает высокими литейными свойствами, определившими области его использования в качестве конструкционного материала. Хорошо обрабатывается резанием, образуя высококачественную поверхность для узлов трения и неподвижных соединений. В зависимости от структуры чугуны подразделяют на белые, ковкие и серые. В изделиях общемашиностроительного применения широко используют серый чугун, обозначаемый буквами СЧ и двузначной цифрой, показывающей деленное на 10 значение пределов прочности при растяжении в МПа (например, СЧ 10, СЧ 20 и т. д. ). Его используют для изготовления литых деталей относительно сложной конфигурации при отсутствии жестких требований к габаритам и массе (зубчатые колеса, детали корпусов, шкивы ременных передач и др. ). Обладая высокими литейными свойствами, эти чугуны хорошо обрабатываются методами резания, имеют среднюю прочность (σв < 400 МПа), удовлетворительную износостойкость, высокую демпфирующую способность.

Медные сплавы Сплавы на основе меди разделяют на латуни и бронзы. Латуни подразделяют на двойные (сплавы меди и цинка) и многокомпонентные (содержат дополнительно компоненты: свинец, кремний, марганец и др. ). По сравнению с медью обладает более высокой прочностью и коррозионной стойкостью. Простые латуни обозначают буквой Л и цифрой, показывающей содержание меди в процентах. В специальных латунях после буквы Л пишут заглавную букву дополнительных легирующих элементов (А алюминий, Б бериллий, Ж железо, К кремний, Мц марганец, Н никель, О олово, С свинец, Ц цинк, Ф. – фосфор) и через тире после содержания меди указывают содержание легирующих элементов в процентах. Латуни разделяют на литейные и деформируемые. Латуни, за исключением свинцовосодержащих, легко поддаются обработке давлением в холодном и горячем состоянии. Все латуни хорошо паяются твердыми и мягкими припоями. Они обладают хорошими технологически ми свойствами (обрабатываются давлением, резанием, литьем), имеют достаточную прочность (σв = 250. . . 350 МПа), хорошее сопротивление коррозии, сравнительно высокие антифрикционные свойства. Стоимость латуни в 5 раз и более превышает стоимость качественной стали. Ее используют для изготовления деталей узлов трения, а также для изготовления арматуры, проволоки и т. д. В обозначении марки содержится буква Л, например: Л 59, Л 62, ЛКС 80 3 3 и др.

Медные сплавы Сплавы на основе меди разделяют на латуни и бронзы. Латуни подразделяют на двойные (сплавы меди и цинка) и многокомпонентные (содержат дополнительно компоненты: свинец, кремний, марганец и др. ). По сравнению с медью обладает более высокой прочностью и коррозионной стойкостью. Простые латуни обозначают буквой Л и цифрой, показывающей содержание меди в процентах. В специальных латунях после буквы Л пишут заглавную букву дополнительных легирующих элементов (А алюминий, Б бериллий, Ж железо, К кремний, Мц марганец, Н никель, О олово, С свинец, Ц цинк, Ф. – фосфор) и через тире после содержания меди указывают содержание легирующих элементов в процентах. Латуни разделяют на литейные и деформируемые. Латуни, за исключением свинцовосодержащих, легко поддаются обработке давлением в холодном и горячем состоянии. Все латуни хорошо паяются твердыми и мягкими припоями. Они обладают хорошими технологически ми свойствами (обрабатываются давлением, резанием, литьем), имеют достаточную прочность (σв = 250. . . 350 МПа), хорошее сопротивление коррозии, сравнительно высокие антифрикционные свойства. Стоимость латуни в 5 раз и более превышает стоимость качественной стали. Ее используют для изготовления деталей узлов трения, а также для изготовления арматуры, проволоки и т. д. В обозначении марки содержится буква Л, например: Л 59, Л 62, ЛКС 80 3 3 и др.

Медные сплавы Бронзы (кроме меди) содержат компоненты, определяющие их наименование (оловянистые, алюминиевые и др. ). Бронзы обладают коррозионной стойкостью, высокими антифрикционными и технологическими свойствами (имеются литейные бронзы и бронзы, обрабатываемые давлением, алюминиевые, бериллиевые, кремнистые и др. ), являются важнейшим, но дорогостоящим (примерно в 10 раз дороже стали) антифрикционным материалом. Бронзы широко применяются в подшипниках скольжения, в червячных и винтовых колесах и др. Бронзы обозначают буквами Бр, буквенными обозначениями основных компонентов, кроме меди (А — алюминий, Б — бериллий, Ж — железо, О — олово, Ц — цинк, Ф — фосфор и др. ), и цифрами, показывающими среднее содержание (в %) соответствующих компонентов. Например, Бр. А 9 Ж 4 обозначает бронзу со средним содержанием алюминия 9 % и железа 4 %.

Медные сплавы Бронзы (кроме меди) содержат компоненты, определяющие их наименование (оловянистые, алюминиевые и др. ). Бронзы обладают коррозионной стойкостью, высокими антифрикционными и технологическими свойствами (имеются литейные бронзы и бронзы, обрабатываемые давлением, алюминиевые, бериллиевые, кремнистые и др. ), являются важнейшим, но дорогостоящим (примерно в 10 раз дороже стали) антифрикционным материалом. Бронзы широко применяются в подшипниках скольжения, в червячных и винтовых колесах и др. Бронзы обозначают буквами Бр, буквенными обозначениями основных компонентов, кроме меди (А — алюминий, Б — бериллий, Ж — железо, О — олово, Ц — цинк, Ф — фосфор и др. ), и цифрами, показывающими среднее содержание (в %) соответствующих компонентов. Например, Бр. А 9 Ж 4 обозначает бронзу со средним содержанием алюминия 9 % и железа 4 %.

Алюминиевые сплавы Сплавы алюминия можно разделить на две группы: литейные алюминиевые сплавы — предназначенные для фасонного литья деформируемые алюминиевые сплавы — предназначены для получения полуфабрикатов (листов, плит, прутков, профилей, труб и т. д. ). Литейные алюминиевые сплавы — предназначенные для фасонного литья (как правило, хорошо обрабатываются резанием). Маркировка литейных алюминиевых сплавов АК где А — алюминий, К — кремний, далее следует процентное содержание кремния в сплаве и затем другие химические элементы, содержащиеся в сплаве. Наиболее распространенные марки АК 12 — 12 % кремния, АК 9 — 9 % кремния, АК 7 Ц 9 — 7 % кремния, 9 % цинка Встречается другая маркировка: АЛ NN, где АЛ — алюминий литейный, NN — номер сплава. Сплавы алюминия с кремнием (силумины) Al Si (АЛ 2, АЛ 4, АЛ 9) отличаются высокими литейными свойствами, а отливки — большой плотностью. Силумины сравнительно легко обрабатываются резанием. Сплавы алюминия с медью Al Cu (АЛ 7, АЛ 19) после термической обработки имеют высокие механические свойства при нормальной и повышенных температурах и хорошо обрабатываются резанием. Сплавы алюминия с магнием Al Mg (АЛ 8, АЛ 27) имеют хорошую коррозионную стойкость, повышенные механические свойства и хорошо обрабатываются резанием.

Алюминиевые сплавы Сплавы алюминия можно разделить на две группы: литейные алюминиевые сплавы — предназначенные для фасонного литья деформируемые алюминиевые сплавы — предназначены для получения полуфабрикатов (листов, плит, прутков, профилей, труб и т. д. ). Литейные алюминиевые сплавы — предназначенные для фасонного литья (как правило, хорошо обрабатываются резанием). Маркировка литейных алюминиевых сплавов АК где А — алюминий, К — кремний, далее следует процентное содержание кремния в сплаве и затем другие химические элементы, содержащиеся в сплаве. Наиболее распространенные марки АК 12 — 12 % кремния, АК 9 — 9 % кремния, АК 7 Ц 9 — 7 % кремния, 9 % цинка Встречается другая маркировка: АЛ NN, где АЛ — алюминий литейный, NN — номер сплава. Сплавы алюминия с кремнием (силумины) Al Si (АЛ 2, АЛ 4, АЛ 9) отличаются высокими литейными свойствами, а отливки — большой плотностью. Силумины сравнительно легко обрабатываются резанием. Сплавы алюминия с медью Al Cu (АЛ 7, АЛ 19) после термической обработки имеют высокие механические свойства при нормальной и повышенных температурах и хорошо обрабатываются резанием. Сплавы алюминия с магнием Al Mg (АЛ 8, АЛ 27) имеют хорошую коррозионную стойкость, повышенные механические свойства и хорошо обрабатываются резанием.

Алюминиевые сплавы Деформируемые алюминиевые сплавы Классификация деформируемых алюминиевых сплавов. По физико химическим и технологическим свойствам все деформируемые алюминиевые сплавы можно разделить на следующие группы: 1) малолегированные и термически не упрочненные сплавы; 2) Сплавы, разработанные на базе систем: Al Mg Si, : Al Mg Si Cu Mn (АВ, АК 6, АК 8); 3) Сплавы типа дуралюмин (Д 1, Д 6, Д 16 и др); 4) Сплавы, разработанные на базе системы: Al Mg Ni Cu Fe (АК 2, АК 4 1); 5) Сплавы типа В 95, обладающие наибольшей прочностью при комнатной температуре. Дуралюмины, «дюраль» (Д 1, Д 16 Т, Д 20, сплавы алюминия меди и марганца [Al Cu Mg]) — удовлетворительно обрабатываются резанием. Дуралюмины хорошо свариваются точечной сваркой и не свариваются сваркой плавлением вследствие склонности к образованию трещин. Из сплава Д 16 изготовляют обшивки, шпангоуты, стрингера и лонжероны самолетов, силовые каркасы, строительные конструкции, кузова автомобилей. По широте применения сплавы алюминия занимают второе место после стали и чугуна.

Алюминиевые сплавы Деформируемые алюминиевые сплавы Классификация деформируемых алюминиевых сплавов. По физико химическим и технологическим свойствам все деформируемые алюминиевые сплавы можно разделить на следующие группы: 1) малолегированные и термически не упрочненные сплавы; 2) Сплавы, разработанные на базе систем: Al Mg Si, : Al Mg Si Cu Mn (АВ, АК 6, АК 8); 3) Сплавы типа дуралюмин (Д 1, Д 6, Д 16 и др); 4) Сплавы, разработанные на базе системы: Al Mg Ni Cu Fe (АК 2, АК 4 1); 5) Сплавы типа В 95, обладающие наибольшей прочностью при комнатной температуре. Дуралюмины, «дюраль» (Д 1, Д 16 Т, Д 20, сплавы алюминия меди и марганца [Al Cu Mg]) — удовлетворительно обрабатываются резанием. Дуралюмины хорошо свариваются точечной сваркой и не свариваются сваркой плавлением вследствие склонности к образованию трещин. Из сплава Д 16 изготовляют обшивки, шпангоуты, стрингера и лонжероны самолетов, силовые каркасы, строительные конструкции, кузова автомобилей. По широте применения сплавы алюминия занимают второе место после стали и чугуна.

Прочие сплавы. Баббиты — сплавы на основе олова, свинца и кальция — являются высококачественными хорошо прирабатывающимися антифрикционными подшипниковыми материалами. Их обозначают буквой Б и цифрой, выражающей (в %) содержание олова, или буквой, показывающей дополнительный компонент. Очень высокая стоимость баббитов (в 20 раз и более превышающая стоимость качественной стали) ограничивает области их использования. Титановые сплавы — это сплавы титана с алюминием и медью и другими присадками (ВТЗ 1, ВТ 5, ВТ 9, ВТ 16, ВТ 22 и др. ). Они имеют после термообработки высокую прочность (σв = 900. . . 1300 МПа) и небольшую плотность (р = 4, 5 г/см 3), высокую коррозионную стойкость. Их используют для изготовления корпусов машин, трубопроводов, крепежных деталей, заклепок и других деталей в изделиях авиакосмической техники, судостроения, химической и пищевой промышленности.

Прочие сплавы. Баббиты — сплавы на основе олова, свинца и кальция — являются высококачественными хорошо прирабатывающимися антифрикционными подшипниковыми материалами. Их обозначают буквой Б и цифрой, выражающей (в %) содержание олова, или буквой, показывающей дополнительный компонент. Очень высокая стоимость баббитов (в 20 раз и более превышающая стоимость качественной стали) ограничивает области их использования. Титановые сплавы — это сплавы титана с алюминием и медью и другими присадками (ВТЗ 1, ВТ 5, ВТ 9, ВТ 16, ВТ 22 и др. ). Они имеют после термообработки высокую прочность (σв = 900. . . 1300 МПа) и небольшую плотность (р = 4, 5 г/см 3), высокую коррозионную стойкость. Их используют для изготовления корпусов машин, трубопроводов, крепежных деталей, заклепок и других деталей в изделиях авиакосмической техники, судостроения, химической и пищевой промышленности.

Полимерные материалы Пластмассы это материалы на основе природных или синтетических полимеров (смол) связующего, имеют 40— 70 % наполнителя в виде волокон (текстильных, стеклянных, асбестовых), ткани, бумаги, муки (древесной, минеральной) и др. Благодаря невысокой плотности (р = 1, 1. . . 2, 3 г/см 3), высокой коррозионной стойкости и прочности (σв = 60. . . 300 МПа) пластмассы применяют (часто взамен металла) для изготовления различных деталей (корпусов, червячных колес и т. д. ). По поведению при нагревании пластические массы классифицируются на термопластичные (термопласты) и термореактивные (реактопласты). К термопластам относятся пластмассы, свойства которых обратимо изменяются при многократном нагревании и охлаждении. При нагревании термопласты размягчаются, при охлаждении отвердевают. К реактопластам относятся пластмассы, которые при нагревании переходят в вязкотекучее состояние, а при длительном воздействии повышенных температур в результате химической реакции переходят в твердое нерастворимое состояние. При повторном повышении температур реактопласты, не размягчаясь, разлагаются при достижении определенной температуры.

Полимерные материалы Пластмассы это материалы на основе природных или синтетических полимеров (смол) связующего, имеют 40— 70 % наполнителя в виде волокон (текстильных, стеклянных, асбестовых), ткани, бумаги, муки (древесной, минеральной) и др. Благодаря невысокой плотности (р = 1, 1. . . 2, 3 г/см 3), высокой коррозионной стойкости и прочности (σв = 60. . . 300 МПа) пластмассы применяют (часто взамен металла) для изготовления различных деталей (корпусов, червячных колес и т. д. ). По поведению при нагревании пластические массы классифицируются на термопластичные (термопласты) и термореактивные (реактопласты). К термопластам относятся пластмассы, свойства которых обратимо изменяются при многократном нагревании и охлаждении. При нагревании термопласты размягчаются, при охлаждении отвердевают. К реактопластам относятся пластмассы, которые при нагревании переходят в вязкотекучее состояние, а при длительном воздействии повышенных температур в результате химической реакции переходят в твердое нерастворимое состояние. При повторном повышении температур реактопласты, не размягчаясь, разлагаются при достижении определенной температуры.

Полимерные материалы Термопластичные материалы на мировом рынке доминируют 5 классов термопластов общего назначения: полиэтилен низкой плотности (ПЭНП), полиэтилен высокой плотности (ПЭВП), полистирол (ПС) и его сополимеры, включая акрилонитрилбутадионовые пластики (АБС), полипропилен (ПП), поливинилхлорид (ПВХ). Термореактивные материалы имеют пространственную структуру молекул. Представляют собой твердые стекловидные нерастворимые и неплавкие вещества. Эти материалы отвердевают при нагревании. Эту группу полимеров представляют материалы на основе фенолформальдегидных, эпоксидных и полиэфирных смолы, а также кремнийорганические полимеры. Наиболее распространены термореактивные слоистые пластмассы (текстолит — на основе хлопчатобумажной ткани, гетинакс — бумаги, асботекстолит — асбестовой ткани, стеклопластика и древеснослоистого пластика и др. ); термореактивные пластмассы (волокнит, фенопласт и др. ), используемые для изготовления прессованием рукояток, шкивов, ступиц колес, и других деталей изделий бытовой техники.

Полимерные материалы Термопластичные материалы на мировом рынке доминируют 5 классов термопластов общего назначения: полиэтилен низкой плотности (ПЭНП), полиэтилен высокой плотности (ПЭВП), полистирол (ПС) и его сополимеры, включая акрилонитрилбутадионовые пластики (АБС), полипропилен (ПП), поливинилхлорид (ПВХ). Термореактивные материалы имеют пространственную структуру молекул. Представляют собой твердые стекловидные нерастворимые и неплавкие вещества. Эти материалы отвердевают при нагревании. Эту группу полимеров представляют материалы на основе фенолформальдегидных, эпоксидных и полиэфирных смолы, а также кремнийорганические полимеры. Наиболее распространены термореактивные слоистые пластмассы (текстолит — на основе хлопчатобумажной ткани, гетинакс — бумаги, асботекстолит — асбестовой ткани, стеклопластика и древеснослоистого пластика и др. ); термореактивные пластмассы (волокнит, фенопласт и др. ), используемые для изготовления прессованием рукояток, шкивов, ступиц колес, и других деталей изделий бытовой техники.