3e5d0b8f62f4cd4b990379c4ad4a774b.ppt

- Количество слайдов: 178

MANAJEMEN PRODUKSI OPERASIONAL DAN

MANAJEMEN PRODUKSI OPERASIONAL DAN

MANAJEMEN PRODUKSI /OPERASI Kegiatan 2 manajemen produksi dan operasi tidak hanya menyangkut pemrosesan ( manufacturing ) berbagai barang. Meskipun benar bahwa kegiatan produksi banyak dilakukan di perusahaan manufacturing dengan berbagai macam produksi. Tapi banyak orang yang melaksanakan kegiatan produksi dalam organesasi yang menyediakan berbagai bentuk jasa dan pada akhir-akhir ini berkembang cukup pesat usaha produktif di sektor jasa.

MANAJEMEN PRODUKSI /OPERASI Kegiatan 2 manajemen produksi dan operasi tidak hanya menyangkut pemrosesan ( manufacturing ) berbagai barang. Meskipun benar bahwa kegiatan produksi banyak dilakukan di perusahaan manufacturing dengan berbagai macam produksi. Tapi banyak orang yang melaksanakan kegiatan produksi dalam organesasi yang menyediakan berbagai bentuk jasa dan pada akhir-akhir ini berkembang cukup pesat usaha produktif di sektor jasa.

Organesasi –organesasi penyedia jasa : bisnis perbankan, asuransi, tranportasi, hotel dan restauran Atas dasar perkembangan tsb. Istilah Manajemen produksi yang telah banyakdipakai Sebelumnya dan sampai sekarang secara meluas dipandang kurang mencakup seluruh Kegiatan sistem-sistem produktif dalam masyarakat kita.

Organesasi –organesasi penyedia jasa : bisnis perbankan, asuransi, tranportasi, hotel dan restauran Atas dasar perkembangan tsb. Istilah Manajemen produksi yang telah banyakdipakai Sebelumnya dan sampai sekarang secara meluas dipandang kurang mencakup seluruh Kegiatan sistem-sistem produktif dalam masyarakat kita.

Oleh karena itu diperlukan suatu istilah yang lebih tepat dan mempunyai cakupan luas, Seperti Manajemen Operasi istilah ini telah mulai digunakan sejumlah penulis dan praktisi Dan masa transisi istilah yang sering digunakan Adalah Manajemen Produksi/operasi(P/O) Atau manajemen produksi dan operasi.

Oleh karena itu diperlukan suatu istilah yang lebih tepat dan mempunyai cakupan luas, Seperti Manajemen Operasi istilah ini telah mulai digunakan sejumlah penulis dan praktisi Dan masa transisi istilah yang sering digunakan Adalah Manajemen Produksi/operasi(P/O) Atau manajemen produksi dan operasi.

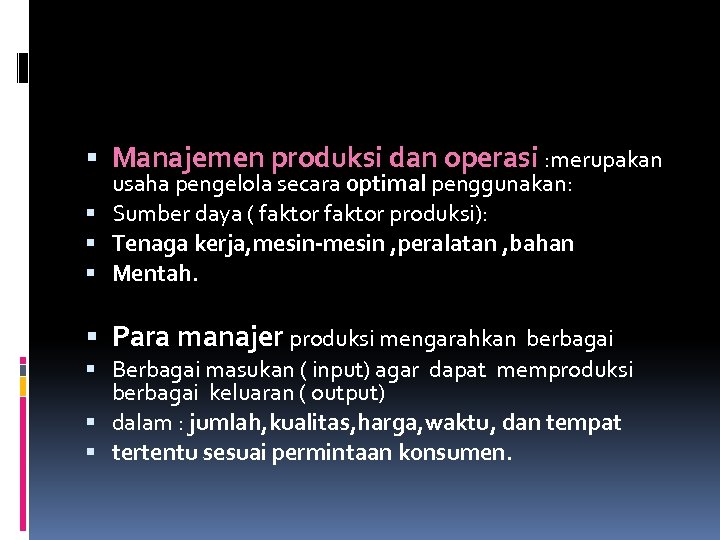

Manajemen produksi dan operasi : merupakan usaha pengelola secara optimal penggunakan: Sumber daya ( faktor produksi): Tenaga kerja, mesin-mesin , peralatan , bahan Mentah. Para manajer produksi mengarahkan berbagai Berbagai masukan ( input) agar dapat memproduksi berbagai keluaran ( output) dalam : jumlah, kualitas, harga, waktu, dan tempat tertentu sesuai permintaan konsumen.

Manajemen produksi dan operasi : merupakan usaha pengelola secara optimal penggunakan: Sumber daya ( faktor produksi): Tenaga kerja, mesin-mesin , peralatan , bahan Mentah. Para manajer produksi mengarahkan berbagai Berbagai masukan ( input) agar dapat memproduksi berbagai keluaran ( output) dalam : jumlah, kualitas, harga, waktu, dan tempat tertentu sesuai permintaan konsumen.

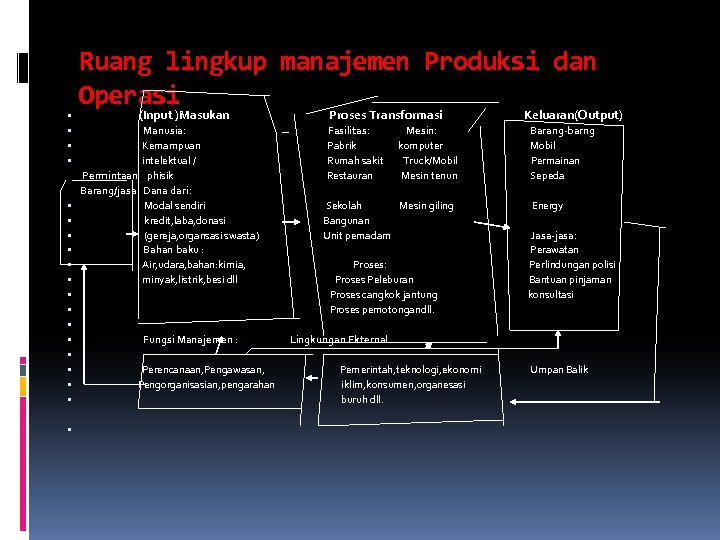

Ruang lingkup manajemen Produksi dan Operasi (Input )Masukan Manusia: Kemampuan intelektual / Permintaan phisik Barang/jasa Dana dari: Modal sendiri kredit, laba, donasi (gereja, organsasi swasta) Bahan baku : Air, udara, bahan: kimia, minyak, listrik, besi dll Fungsi Manajemen : Perencanaan, Pengawasan, Pengorganisasian, pengarahan Proses Transformasi Fasilitas: Pabrik Rumah sakit Restauran Mesin: komputer Truck/Mobil Mesin tenun Sekolah Mesin giling Bangunan Unit pemadam Proses: Proses Peleburan Proses cangkok jantung Proses pemotongandll. Keluaran(Output) Barang-barng Mobil Permainan Sepeda Energy Jasa-jasa: Perawatan Perlindungan polisi Bantuan pinjaman konsultasi Lingkungan Ekternal Pemerintah, teknologi, ekonomi iklim, konsumen, organesasi buruh dll. Umpan Balik

Ruang lingkup manajemen Produksi dan Operasi (Input )Masukan Manusia: Kemampuan intelektual / Permintaan phisik Barang/jasa Dana dari: Modal sendiri kredit, laba, donasi (gereja, organsasi swasta) Bahan baku : Air, udara, bahan: kimia, minyak, listrik, besi dll Fungsi Manajemen : Perencanaan, Pengawasan, Pengorganisasian, pengarahan Proses Transformasi Fasilitas: Pabrik Rumah sakit Restauran Mesin: komputer Truck/Mobil Mesin tenun Sekolah Mesin giling Bangunan Unit pemadam Proses: Proses Peleburan Proses cangkok jantung Proses pemotongandll. Keluaran(Output) Barang-barng Mobil Permainan Sepeda Energy Jasa-jasa: Perawatan Perlindungan polisi Bantuan pinjaman konsultasi Lingkungan Ekternal Pemerintah, teknologi, ekonomi iklim, konsumen, organesasi buruh dll. Umpan Balik

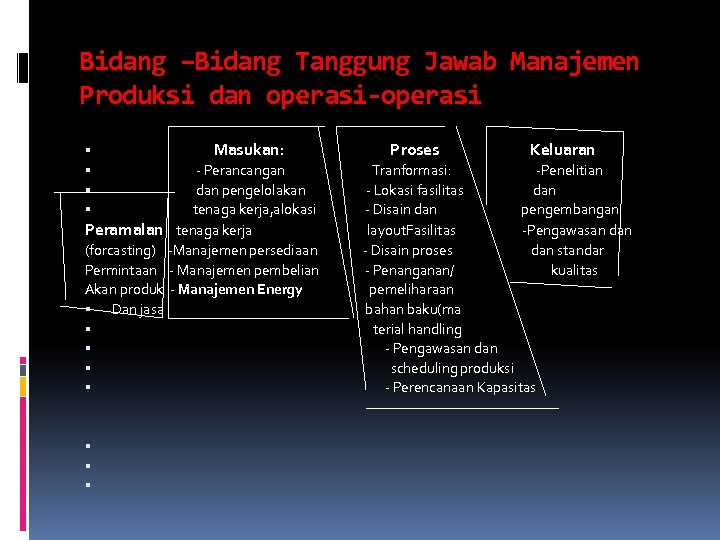

Bidang –Bidang Tanggung Jawab Manajemen Produksi dan operasi-operasi Masukan: - Perancangan dan pengelolakan tenaga kerja, alokasi Peramalan tenaga kerja (forcasting) -Manajemen persediaan Permintaan - Manajemen pembelian Akan produk - Manajemen Energy Dan jasa Proses Keluaran Tranformasi: -Penelitian - Lokasi fasilitas dan - Disain dan pengembangan layout. Fasilitas -Pengawasan dan - Disain proses dan standar - Penanganan/ kualitas pemeliharaan bahan baku(ma terial handling - Pengawasan dan scheduling produksi - Perencanaan Kapasitas

Bidang –Bidang Tanggung Jawab Manajemen Produksi dan operasi-operasi Masukan: - Perancangan dan pengelolakan tenaga kerja, alokasi Peramalan tenaga kerja (forcasting) -Manajemen persediaan Permintaan - Manajemen pembelian Akan produk - Manajemen Energy Dan jasa Proses Keluaran Tranformasi: -Penelitian - Lokasi fasilitas dan - Disain dan pengembangan layout. Fasilitas -Pengawasan dan - Disain proses dan standar - Penanganan/ kualitas pemeliharaan bahan baku(ma terial handling - Pengawasan dan scheduling produksi - Perencanaan Kapasitas

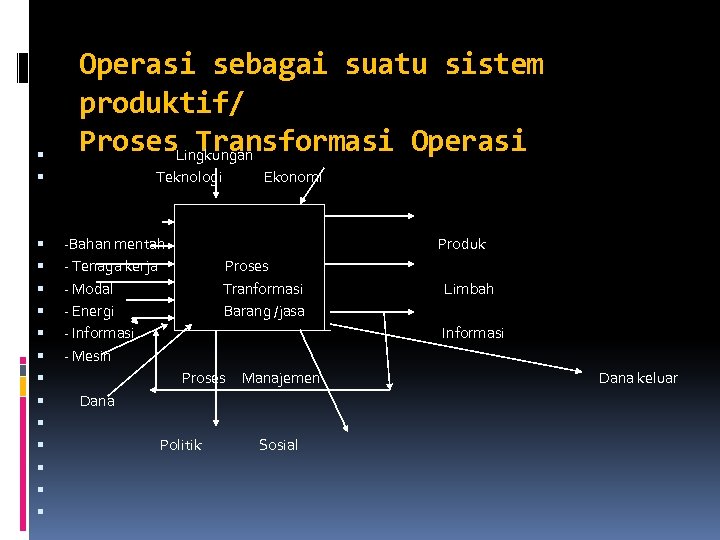

Operasi sebagai suatu sistem produktif/ Proses. Lingkungan Transformasi Operasi Teknologi -Bahan mentah - Tenaga kerja - Modal - Energi - Informasi - Mesin Ekonomi Produk Proses Tranformasi Barang /jasa Limbah Informasi Proses Manajemen Dana Politik Sosial Dana keluar

Operasi sebagai suatu sistem produktif/ Proses. Lingkungan Transformasi Operasi Teknologi -Bahan mentah - Tenaga kerja - Modal - Energi - Informasi - Mesin Ekonomi Produk Proses Tranformasi Barang /jasa Limbah Informasi Proses Manajemen Dana Politik Sosial Dana keluar

MANAJEMEN PRODUKSI/OPERASI SEBAGAI KEGIATAN-KEGIATAN MANAJERIAL Manajemen operasi-operasi dapat didefinisikan Sebagai pelaksanaan kegiatan manajerial yang Ruang lingkup : pemilihan, perancangan, Pembaharuan pengoperasian dan pengawasan. Secara ringkas dapat diuraikan: 1. Pemilihan : keputusan strategik yang menyangkut pemilihan proses untuk berbagai barang atau jasa yang akan diproduksi atau disediakan.

MANAJEMEN PRODUKSI/OPERASI SEBAGAI KEGIATAN-KEGIATAN MANAJERIAL Manajemen operasi-operasi dapat didefinisikan Sebagai pelaksanaan kegiatan manajerial yang Ruang lingkup : pemilihan, perancangan, Pembaharuan pengoperasian dan pengawasan. Secara ringkas dapat diuraikan: 1. Pemilihan : keputusan strategik yang menyangkut pemilihan proses untuk berbagai barang atau jasa yang akan diproduksi atau disediakan.

2. Perancangan : keputusan-keputusan yang menyangkut kreasi metode-metode pelaksanaan 3. Pengoperasian : keputusan –keputusan perencanaan tingkat pengeluaran jangka panjang atau dengan dasar forecast permintaan dan keputusan scheduling pekerjaan dan pengalokasian keriyawan. 4. Pengawasan : merupakan prosedur yang menyangkut pengambilan tindakan korektif dalam operasi produksi 5. Pembaharuan: Implementasi perbaikan –perbaikan yang dilakukan berdasarkan perubahan-perubahan permintaan tujuan-tujuan organesasi , teknologi.

2. Perancangan : keputusan-keputusan yang menyangkut kreasi metode-metode pelaksanaan 3. Pengoperasian : keputusan –keputusan perencanaan tingkat pengeluaran jangka panjang atau dengan dasar forecast permintaan dan keputusan scheduling pekerjaan dan pengalokasian keriyawan. 4. Pengawasan : merupakan prosedur yang menyangkut pengambilan tindakan korektif dalam operasi produksi 5. Pembaharuan: Implementasi perbaikan –perbaikan yang dilakukan berdasarkan perubahan-perubahan permintaan tujuan-tujuan organesasi , teknologi.

Pembuatan Keputusan dalam Operasi Pembuatan keputusan dapat dipandang pada persepektif yang berbeda: - Dari sudut padang yang sempit pembuatan keputusan adalah: kegiatan pemilihan di antara berbagai alternatif yang berbeda ( coice making) -Dari sudut yang pandang yang luas pembuatan kepu tusan menggambarkan proses melalui mana serangkaian kegiatan dipilih sebagai penyelesaian suatu masalah.

Pembuatan Keputusan dalam Operasi Pembuatan keputusan dapat dipandang pada persepektif yang berbeda: - Dari sudut padang yang sempit pembuatan keputusan adalah: kegiatan pemilihan di antara berbagai alternatif yang berbeda ( coice making) -Dari sudut yang pandang yang luas pembuatan kepu tusan menggambarkan proses melalui mana serangkaian kegiatan dipilih sebagai penyelesaian suatu masalah.

Proses Pembuatan Keputusan : 1. Perumusan masalah 2. Pengembangan alternatif 3. Evaluasi alternatif-alternatif 4. Pemilihan. 5. Implementasi 6. Evaluasai hasil

Proses Pembuatan Keputusan : 1. Perumusan masalah 2. Pengembangan alternatif 3. Evaluasi alternatif-alternatif 4. Pemilihan. 5. Implementasi 6. Evaluasai hasil

1. Perumusan Masalah: Kebutuhan akan keputusan sering berupa masalah. Kebutuhan-kebutuhan dalam kenyataan sulit ditemukan. Dan sering hanya mengindentifikasi gejala masalah dan bukan penyebabnya. Untuk mengindentifikasi para manajer : - Menguji hubungan sebab akibat <<<<< - Mencari penyimpangan-penyimpangan<<<<

1. Perumusan Masalah: Kebutuhan akan keputusan sering berupa masalah. Kebutuhan-kebutuhan dalam kenyataan sulit ditemukan. Dan sering hanya mengindentifikasi gejala masalah dan bukan penyebabnya. Untuk mengindentifikasi para manajer : - Menguji hubungan sebab akibat <<<<< - Mencari penyimpangan-penyimpangan<<<<

Dan barangkali penting manajer berkonsultasi dengan pihak-pihak lain yang mungkin mampu memberikan Pandangan dan wawasan tentang masalah tersebut. Disamping itu perlu merumuskan , masalah secara jelas seberapa luas : - Apakah terjadi seluruh operasi? - Apakah ada bagian lain yang akan mempengaruhi keputusan?

Dan barangkali penting manajer berkonsultasi dengan pihak-pihak lain yang mungkin mampu memberikan Pandangan dan wawasan tentang masalah tersebut. Disamping itu perlu merumuskan , masalah secara jelas seberapa luas : - Apakah terjadi seluruh operasi? - Apakah ada bagian lain yang akan mempengaruhi keputusan?

- Dan apa batasan-batasan yang harus diperhatikan. - Sebagai hasilnya suatu masalah keputusan tidak hanya untuk diindentivikasi tapi perlu dirumuskan. 2. Pengembangan Alternatif-alternatif: Setelah masalah ditentukan dirumuskan langkah selanjutnya adalah analisa data dan atas dasar tersebut satu atau lebih alternatif dikembangkan sebelum keputusan dibuat. yang memerlukan pemikiran yang kreatif.

- Dan apa batasan-batasan yang harus diperhatikan. - Sebagai hasilnya suatu masalah keputusan tidak hanya untuk diindentivikasi tapi perlu dirumuskan. 2. Pengembangan Alternatif-alternatif: Setelah masalah ditentukan dirumuskan langkah selanjutnya adalah analisa data dan atas dasar tersebut satu atau lebih alternatif dikembangkan sebelum keputusan dibuat. yang memerlukan pemikiran yang kreatif.

3. Evaluasi Alternatif –Alternatif. Evalusai alternatif tergantung pemilihan kriteria keputusan yang tepat. Evaluasai alternatif-alternatif sering melibatkan kriteria yang saling bertentangan contohnya: keputusan untuk memakai mesin baru dalam operasi mungkin akan mengurangi biaya, tapi hal ini mungkin juga akan menurunkan fleksibilitas operasi

3. Evaluasi Alternatif –Alternatif. Evalusai alternatif tergantung pemilihan kriteria keputusan yang tepat. Evaluasai alternatif-alternatif sering melibatkan kriteria yang saling bertentangan contohnya: keputusan untuk memakai mesin baru dalam operasi mungkin akan mengurangi biaya, tapi hal ini mungkin juga akan menurunkan fleksibilitas operasi

4. Pemilihan alternatif terbaik: Meskipun kualitas analisis yang dilakukan untuk mengevaluasi alternatif-alternatif cukup tinggi pemilihannya jarang menjadi mudah. Hal ini disebabkan masalah keputusan sulit disajikan secara lengkap. oleh karena itu pemilihan alternatif terbaik juga sering merupakan kompromi diantara berbagai faktor yang dipertimbangkan.

4. Pemilihan alternatif terbaik: Meskipun kualitas analisis yang dilakukan untuk mengevaluasi alternatif-alternatif cukup tinggi pemilihannya jarang menjadi mudah. Hal ini disebabkan masalah keputusan sulit disajikan secara lengkap. oleh karena itu pemilihan alternatif terbaik juga sering merupakan kompromi diantara berbagai faktor yang dipertimbangkan.

5. Implementasi keputusan: Suatu keputusan belum selesai sebelum dilaksanakan diterapkan dalam praktek. Langkah implementasi merupakan tahap yang sama krusialnya dengan proses pembuatan keputusan secara menyeluruh. Implementasi memerlukan perubahan cara orang berprilaku , sehingga pembuatan keputusan dapat dipandang sebagai pengantar perubahan. Pemahaman akan perubahan organesasi adalah kunci sukses implementasi

5. Implementasi keputusan: Suatu keputusan belum selesai sebelum dilaksanakan diterapkan dalam praktek. Langkah implementasi merupakan tahap yang sama krusialnya dengan proses pembuatan keputusan secara menyeluruh. Implementasi memerlukan perubahan cara orang berprilaku , sehingga pembuatan keputusan dapat dipandang sebagai pengantar perubahan. Pemahaman akan perubahan organesasi adalah kunci sukses implementasi

Implementasi keputusan tidak hanya sekedar menyangkut pemberian perintah saja tetapi menyangkut: - Skedul kegiatan /anggaran - Mengadakan / mengalokasikan sumber daya yang diperlukan. (menghitung Berapa SDM yang diperlukan. - Melimpahkan wewenang /tanggung jawab pelaksanaanya.

Implementasi keputusan tidak hanya sekedar menyangkut pemberian perintah saja tetapi menyangkut: - Skedul kegiatan /anggaran - Mengadakan / mengalokasikan sumber daya yang diperlukan. (menghitung Berapa SDM yang diperlukan. - Melimpahkan wewenang /tanggung jawab pelaksanaanya.

6. Evaluasi hasi-hasil : setelah implementasi harus memonitiornya terus-menerus dan dievaluasi apakah hasil telah sesuai hasil yang diharapkan.

6. Evaluasi hasi-hasil : setelah implementasi harus memonitiornya terus-menerus dan dievaluasi apakah hasil telah sesuai hasil yang diharapkan.

Kerangka Keputusan –Keputusan Operasi. 1. Proses : keputusan ini dimaksudkan untuk merancang proses produksi secara phisik yang mencakup : - seleksi tipe proses - pemilihan teknologi - analisa aliran proses - penentuan lokasi fasilitas - layout fasilitas - penangan bahan ( material handling)

Kerangka Keputusan –Keputusan Operasi. 1. Proses : keputusan ini dimaksudkan untuk merancang proses produksi secara phisik yang mencakup : - seleksi tipe proses - pemilihan teknologi - analisa aliran proses - penentuan lokasi fasilitas - layout fasilitas - penangan bahan ( material handling)

Keputusan-Keputusan proses merumuskan cara Pembuatan produk dan jasa. Disain proses berhubungan erat dengan disain produk sehingga memerlukan koordinasi antara pemasaran dan operasi.

Keputusan-Keputusan proses merumuskan cara Pembuatan produk dan jasa. Disain proses berhubungan erat dengan disain produk sehingga memerlukan koordinasi antara pemasaran dan operasi.

2. Kapasitas. Keputusan kapasitas ditujukan pada penyediaan volume keluaran yang optimal(dengan arti tidak terlalu banyak dan tidak terlalu sedikit. Keputusan ini menyangkut pengembangan kapasitas jangka panjang , jangka menengah, jangka pendek: Kemudian keputusan tentang forecasting, peren canaan fasilitas dll.

2. Kapasitas. Keputusan kapasitas ditujukan pada penyediaan volume keluaran yang optimal(dengan arti tidak terlalu banyak dan tidak terlalu sedikit. Keputusan ini menyangkut pengembangan kapasitas jangka panjang , jangka menengah, jangka pendek: Kemudian keputusan tentang forecasting, peren canaan fasilitas dll.

3. Persediaan : Persediaan merupakan harta yang penting yang harus dikelola secara baik. sehingga para manajer persediaan membuat keputusan yang berkenaan kapan harus memesan dan berapa banyak harus pesan. Yang harus dikelola persediaan bahan mentah, barang dalam proses, dan barang akhir proses.

3. Persediaan : Persediaan merupakan harta yang penting yang harus dikelola secara baik. sehingga para manajer persediaan membuat keputusan yang berkenaan kapan harus memesan dan berapa banyak harus pesan. Yang harus dikelola persediaan bahan mentah, barang dalam proses, dan barang akhir proses.

4. Tenaga Kerja. Pada bidang ini bertanggung jawab keputusan yang besangkutan dengan perencangan dan pengelolaan tenaga kerja dalam operasi. Keputusan yang dibuat meliputi : - Disain pekerjaan - Alokasi tenaga kerja - Pengukuran kerja - Peningkatan produktivitas - Pemberi konpensasai - Penciptaan lingkungan kerja aman dan sehat.

4. Tenaga Kerja. Pada bidang ini bertanggung jawab keputusan yang besangkutan dengan perencangan dan pengelolaan tenaga kerja dalam operasi. Keputusan yang dibuat meliputi : - Disain pekerjaan - Alokasi tenaga kerja - Pengukuran kerja - Peningkatan produktivitas - Pemberi konpensasai - Penciptaan lingkungan kerja aman dan sehat.

5. Kualitas : fungsi operasi-operasi terutama bertanggung jawab atas kwalitas barang-barang dan jasa yang dihasilkan. X-R Chart P Chart

5. Kualitas : fungsi operasi-operasi terutama bertanggung jawab atas kwalitas barang-barang dan jasa yang dihasilkan. X-R Chart P Chart

Analisis TRADE- OFF. Keputusan-keputusan manajerial dalam manajemen produksi dan operasi yang harus dibuat dengan suatu konsep ekonomi manajerial: : Trade –off : Adalah analisis Contoh : masalah-masalah garis tunggu ( atau antrian ) dalam bagian pemeliharakaan fasilitas produksi perusahaan. Bila perusahaan hanya menyediakan fasilitas

Analisis TRADE- OFF. Keputusan-keputusan manajerial dalam manajemen produksi dan operasi yang harus dibuat dengan suatu konsep ekonomi manajerial: : Trade –off : Adalah analisis Contoh : masalah-masalah garis tunggu ( atau antrian ) dalam bagian pemeliharakaan fasilitas produksi perusahaan. Bila perusahaan hanya menyediakan fasilitas

pemeliharakan yang terbatas , maka banyak mesin yang harus menunggu untuk dilayani. Hal ini akan meningkatkan biaya akibat tertundanya produksi karena mesin harus menunggu untuk diservis. Tetapi, di lain pihak , penyediaan fasilitas pemeliharaan tambahan juga akan mengakibatkan tambahan biaya. Dalam hal ini ada Trade off antara biaya penambahan fasilitas dan biaya mesin berhenti.

pemeliharakan yang terbatas , maka banyak mesin yang harus menunggu untuk dilayani. Hal ini akan meningkatkan biaya akibat tertundanya produksi karena mesin harus menunggu untuk diservis. Tetapi, di lain pihak , penyediaan fasilitas pemeliharaan tambahan juga akan mengakibatkan tambahan biaya. Dalam hal ini ada Trade off antara biaya penambahan fasilitas dan biaya mesin berhenti.

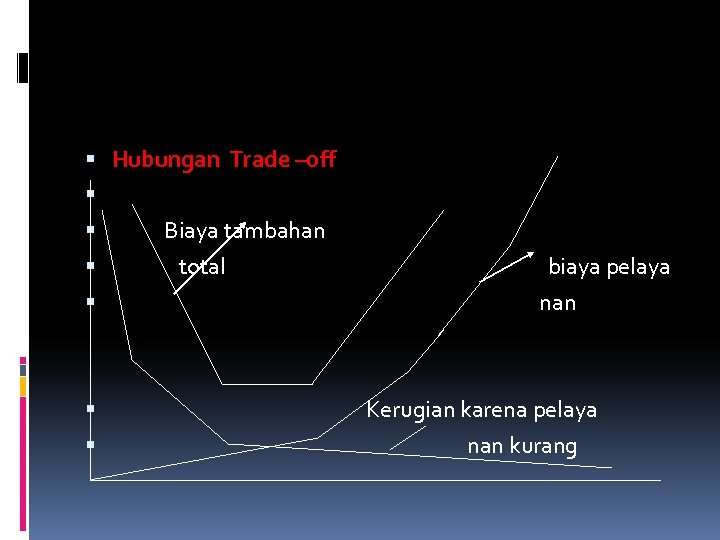

Hubungan Trade –off Biaya tambahan total biaya pelaya nan Kerugian karena pelaya nan kurang

Hubungan Trade –off Biaya tambahan total biaya pelaya nan Kerugian karena pelaya nan kurang

Bila biaya penyediaan tambahan fasilitas naik , biaya mesin menunggu turun. Bila kedua biaya ini dijumlahkan Kita mendapatkan Kurva biaya tambahan total Dimana titik terendah pada kurva merupakan Titik Trade –off paling ekonomikal. 1. Trade –off penyediaan bahan baku? ? 2. Perusahaan Expedisi (Trade –of , antrian pengiriman barang)? ?

Bila biaya penyediaan tambahan fasilitas naik , biaya mesin menunggu turun. Bila kedua biaya ini dijumlahkan Kita mendapatkan Kurva biaya tambahan total Dimana titik terendah pada kurva merupakan Titik Trade –off paling ekonomikal. 1. Trade –off penyediaan bahan baku? ? 2. Perusahaan Expedisi (Trade –of , antrian pengiriman barang)? ?

Product life cycle : Pada awalnya timbulnya Product life cycle (PLC)atau Siklus kehidupan produk tidak diketahui dengan persis. Tetapi sejak Raymon Prescott memanfaatkan S shape Untuk menggambarkan trend penjualan mobil di Amerika Serikat pada th 1922 maka tatkala itulah Sesungguhnya telah dibeberkan konsep PLC.

Product life cycle : Pada awalnya timbulnya Product life cycle (PLC)atau Siklus kehidupan produk tidak diketahui dengan persis. Tetapi sejak Raymon Prescott memanfaatkan S shape Untuk menggambarkan trend penjualan mobil di Amerika Serikat pada th 1922 maka tatkala itulah Sesungguhnya telah dibeberkan konsep PLC.

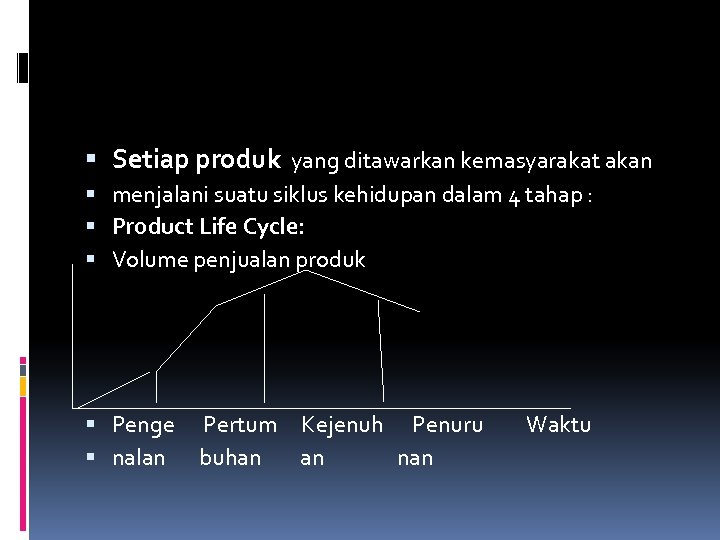

Setiap produk yang ditawarkan kemasyarakat akan menjalani suatu siklus kehidupan dalam 4 tahap : Product Life Cycle: Volume penjualan produk Penge nalan Pertum Kejenuh Penuru buhan an nan Waktu

Setiap produk yang ditawarkan kemasyarakat akan menjalani suatu siklus kehidupan dalam 4 tahap : Product Life Cycle: Volume penjualan produk Penge nalan Pertum Kejenuh Penuru buhan an nan Waktu

Secara ringkas keempat tahap PLC dapat dirinci: 1. Tahap pengenalan : produk baru diperkenalkan operasi penjualan tidak selalu baik. Hal ini disebabkan : - Keterbatasan kapasitas produk - Masalah-masalah teknis - Harga tinggi Hanya para konsumen yang suka coba-coba yang beli. Untuk mengatasi hal tersebut tidak terlalu lama apa yang Harus dilakukan. ? ? ? ?

Secara ringkas keempat tahap PLC dapat dirinci: 1. Tahap pengenalan : produk baru diperkenalkan operasi penjualan tidak selalu baik. Hal ini disebabkan : - Keterbatasan kapasitas produk - Masalah-masalah teknis - Harga tinggi Hanya para konsumen yang suka coba-coba yang beli. Untuk mengatasi hal tersebut tidak terlalu lama apa yang Harus dilakukan. ? ? ? ?

2. Tahap Pertumbuhan (growth). Produk diperbaiki dan distandardisasi menjadi dapat diandalkan dalam penggunakaannya dan harga lebih murah. Kuantitas penjualan akan meningkat cukup besar. Dan disini perusahaan harus mempertahankan kenaikan. Penjualan dengan usaha-usaha perbaikan kwalitas serta menambah model-model dan Feature pada produk baru.

2. Tahap Pertumbuhan (growth). Produk diperbaiki dan distandardisasi menjadi dapat diandalkan dalam penggunakaannya dan harga lebih murah. Kuantitas penjualan akan meningkat cukup besar. Dan disini perusahaan harus mempertahankan kenaikan. Penjualan dengan usaha-usaha perbaikan kwalitas serta menambah model-model dan Feature pada produk baru.

3. Tahap kejenuhan ( maturity) Kebanyakan produk dipasaran berada dalam kejenuhan. Produk : matang , keandalan dalam : performance, harga wajar , dan tidak terjadi perubahan yang dari tahun-ke tahun. dan volume penjualan mulai menurun karena pembeli telah banyak mempunyai produk dan hanya untuk penggantian pada waktu beli kembali. Langkah apa yang harus dilakukan untuk mempertahankan Kuantitas penjualan. ? ? ?

3. Tahap kejenuhan ( maturity) Kebanyakan produk dipasaran berada dalam kejenuhan. Produk : matang , keandalan dalam : performance, harga wajar , dan tidak terjadi perubahan yang dari tahun-ke tahun. dan volume penjualan mulai menurun karena pembeli telah banyak mempunyai produk dan hanya untuk penggantian pada waktu beli kembali. Langkah apa yang harus dilakukan untuk mempertahankan Kuantitas penjualan. ? ? ?

4. Tahap penurunan (decline): Hampir semua produk akan mengalami tahap ke 4. tahap penurunan permintaan bila produk-produk diganti dengan yang baru. Tapi semua produk mengalami tahap ini. : Contoh: pisau, sendok, gunting kertas telah digunakan dengan jangka panjang. Dan produk baru seperti pisau potong elektronik, gunting elektronik tidak menggerser dari pasaran.

4. Tahap penurunan (decline): Hampir semua produk akan mengalami tahap ke 4. tahap penurunan permintaan bila produk-produk diganti dengan yang baru. Tapi semua produk mengalami tahap ini. : Contoh: pisau, sendok, gunting kertas telah digunakan dengan jangka panjang. Dan produk baru seperti pisau potong elektronik, gunting elektronik tidak menggerser dari pasaran.

Telah sadar bahwa semua produk akan mencapai tahap akhir kehidupannya : Yang paling baik mengadakan perubahan produk untuk mempertahan kondisi pasar menurut saudara yang paling baik pada posisi Kejenuhan atau pada posisi Penurunan? ? ?

Telah sadar bahwa semua produk akan mencapai tahap akhir kehidupannya : Yang paling baik mengadakan perubahan produk untuk mempertahan kondisi pasar menurut saudara yang paling baik pada posisi Kejenuhan atau pada posisi Penurunan? ? ?

- Bagaimana tentang konpensasi yang diberikan kepada kariyawan pada setiap tahap PLC? ? ? - Bagaimana biaya produksi setiap tahap PLC? ? ?

- Bagaimana tentang konpensasi yang diberikan kepada kariyawan pada setiap tahap PLC? ? ? - Bagaimana biaya produksi setiap tahap PLC? ? ?

PENGEMBANGAN PRODUK BARU Masing –masing organesasi mungkin menggunakan pendekatan yang berbeda untuk mengembangkan produk barunya tetapi langkah-langkah yang diikuti dalam pengembangan produk biasanya sama. Kapan seharusnya pengembangan produk baru? ? ? Proses pengembangan produk baru terdiri dari: 1. Pencarian gagasan : sumber gagasan-gagasan produk baru adalah pasar atau teknologi yang telah ada.

PENGEMBANGAN PRODUK BARU Masing –masing organesasi mungkin menggunakan pendekatan yang berbeda untuk mengembangkan produk barunya tetapi langkah-langkah yang diikuti dalam pengembangan produk biasanya sama. Kapan seharusnya pengembangan produk baru? ? ? Proses pengembangan produk baru terdiri dari: 1. Pencarian gagasan : sumber gagasan-gagasan produk baru adalah pasar atau teknologi yang telah ada.

Gagasan-gagasan pasar merupakan kebutuhan keinginan para konsumen yang belum terpenuhi. Dan kebutuhan pasar ini dapat mengarah pada Pengembangan teknologi dan produk baru untuk memenuhi. Disamping gagasan produk baru dapat juga berasal dari observasi terhadap produk sekarang, pendapat penyalur, pesaing, manajemen puncak.

Gagasan-gagasan pasar merupakan kebutuhan keinginan para konsumen yang belum terpenuhi. Dan kebutuhan pasar ini dapat mengarah pada Pengembangan teknologi dan produk baru untuk memenuhi. Disamping gagasan produk baru dapat juga berasal dari observasi terhadap produk sekarang, pendapat penyalur, pesaing, manajemen puncak.

2. Seleksi produk : Tidak semua gagasan harus dikembangkan menjadi produk baru. Gagasan produk baru perlu memenuhi paling tidak tiga kretira: - potensi pasar. - kelayakan finansial - kesesuaian operasi Untuk produk jasa keterteria yang harus dipenuhi ? ?

2. Seleksi produk : Tidak semua gagasan harus dikembangkan menjadi produk baru. Gagasan produk baru perlu memenuhi paling tidak tiga kretira: - potensi pasar. - kelayakan finansial - kesesuaian operasi Untuk produk jasa keterteria yang harus dipenuhi ? ?

3. Disain produk pendahuluan: Tahap proses disain produk ini bersangkutan dengan pengembangan disain terbaik bagi gagasan produk baru. Disain pendahuluan biasanya dicurahkan untuk mengembangkan beberapa alternatif disain yang memenuhi ciri-ciri konseptual yang terpilih. Contohnya : suatu perusahaan memutuskan untuk memproduksi lemari ES

3. Disain produk pendahuluan: Tahap proses disain produk ini bersangkutan dengan pengembangan disain terbaik bagi gagasan produk baru. Disain pendahuluan biasanya dicurahkan untuk mengembangkan beberapa alternatif disain yang memenuhi ciri-ciri konseptual yang terpilih. Contohnya : suatu perusahaan memutuskan untuk memproduksi lemari ES

Kendala-kendala yang akan dihadapai : - Tentang model (Hal ini dipengaruhi oleh Apa? ? ) - Kapasitas penyimpanan - Ukuran motor - dll Selama disain pendahuluan perusahaan perlu Menetapkan atribut-atribut kunci produk : - Realibilitas (frekuansi kerusakan komponen) - Maintainability ( kemudahan untuk reparasi/ pemeliharaan , - Umur kehidupan produk (antisipasi periode penggunaan)

Kendala-kendala yang akan dihadapai : - Tentang model (Hal ini dipengaruhi oleh Apa? ? ) - Kapasitas penyimpanan - Ukuran motor - dll Selama disain pendahuluan perusahaan perlu Menetapkan atribut-atribut kunci produk : - Realibilitas (frekuansi kerusakan komponen) - Maintainability ( kemudahan untuk reparasi/ pemeliharaan , - Umur kehidupan produk (antisipasi periode penggunaan)

4. Pengujian (testing): Pengujian ditujukan pada pengujian pemasaran dan kemampuan teknikal produk. Satu cara untuk menilai potensi pamasaran adalah dengan melakukan uji pasar. Produk dilempar ke sekelompok konsumen untuk dicoba guna mengetahui pendapat mereka. Maksud uji pasar ini adalah untuk mendapatkan data kuantitatif tentang pendapat konsumen terhadap suatu produk baru

4. Pengujian (testing): Pengujian ditujukan pada pengujian pemasaran dan kemampuan teknikal produk. Satu cara untuk menilai potensi pamasaran adalah dengan melakukan uji pasar. Produk dilempar ke sekelompok konsumen untuk dicoba guna mengetahui pendapat mereka. Maksud uji pasar ini adalah untuk mendapatkan data kuantitatif tentang pendapat konsumen terhadap suatu produk baru

Untuk mengetahui kemampuan teknik produk Baru sebelum manajemen menyetujui Disain produk akhir.

Untuk mengetahui kemampuan teknik produk Baru sebelum manajemen menyetujui Disain produk akhir.

5. Disain Akhir ( final) Dalam tahap disain akhir , - spesifikasi-spesifikasi produk - gambar-gambar perakitan disusun yang akan memberikan dasar bagi proses produksi. Bagi perusahaan jasa tahap akhir dengan menetapkan standar-standar dan prosedur pelayanan. Contoh: - contoh bank standard waktu tunggu untuk berbagai pelayanan bank dapat ditentukan.

5. Disain Akhir ( final) Dalam tahap disain akhir , - spesifikasi-spesifikasi produk - gambar-gambar perakitan disusun yang akan memberikan dasar bagi proses produksi. Bagi perusahaan jasa tahap akhir dengan menetapkan standar-standar dan prosedur pelayanan. Contoh: - contoh bank standard waktu tunggu untuk berbagai pelayanan bank dapat ditentukan.

Pengembangan produk baru ini bukanlah pekerjaan Yang mudah , karena adanya berbagai hambatan , Antara lain: 1. Kurangnya gagasan (idea) pengembangan produk baru yang baik. (Setuju Pendapat ini? ? dan biasa apa yang dilakukan untuk mendapatkan idea-idea yang baik? ? 2. Kondisi pasar yang semakin bersaing. 3. Batasan-batasan yang semakin bertambah dari masyarakat dan pemerintah Contoh perlindungan akan lingkungan, keamanan pemakai produk. (asbestus, gibson)

Pengembangan produk baru ini bukanlah pekerjaan Yang mudah , karena adanya berbagai hambatan , Antara lain: 1. Kurangnya gagasan (idea) pengembangan produk baru yang baik. (Setuju Pendapat ini? ? dan biasa apa yang dilakukan untuk mendapatkan idea-idea yang baik? ? 2. Kondisi pasar yang semakin bersaing. 3. Batasan-batasan yang semakin bertambah dari masyarakat dan pemerintah Contoh perlindungan akan lingkungan, keamanan pemakai produk. (asbestus, gibson)

4. Biaya proses pengembangan produk baru yang sangat mahal karena perusahaan untuk menghasilkan beberapa produk baru memerlukan pengembangan sejumlah besar gagasan produk baru. dan hanya sedikit hasil gagasan yang sukses diperkenalkan ke pasar. ( Jadi langkah apa yang harus ditempuh)? ?

4. Biaya proses pengembangan produk baru yang sangat mahal karena perusahaan untuk menghasilkan beberapa produk baru memerlukan pengembangan sejumlah besar gagasan produk baru. dan hanya sedikit hasil gagasan yang sukses diperkenalkan ke pasar. ( Jadi langkah apa yang harus ditempuh)? ?

5. Tingginya tingkat kegagalan produk baru dalam pemasarannya, kerena ternyata tidak memenuhi Harapan konsumen atau tidak dapat memenuhi Harapan dan keinginan konsumen 6. Jangka waktu kehidupan produk baru yang pendek ( Apa yang menyebabkan hal tersebut diatas ) dan harusnya bagai mana?

5. Tingginya tingkat kegagalan produk baru dalam pemasarannya, kerena ternyata tidak memenuhi Harapan konsumen atau tidak dapat memenuhi Harapan dan keinginan konsumen 6. Jangka waktu kehidupan produk baru yang pendek ( Apa yang menyebabkan hal tersebut diatas ) dan harusnya bagai mana?

PERANCANGAN PRODUK Perancangan produk jasa: Organesasi jasa lebih fleksibel dan dapat merubah kegiatannya lebih cepat dibanding perusahaan manufaktur yang biasanya mempunyai investasi lebih besar dalam pabrik dan peralatannya. Faktor-Faktor keputusan yang Perlu Dipertimbangkan dalam Perancangan Jasa: 1. Lini pelayanan yang ditawarkan: Organesasi jasa harus memutuskan seberapa luas lini pelayanan yang akan ditawarkan. Contoh : Perusahaan asuransi harus memutuskan apakah akan menawarkan asuransi kehidupan, asuransi anak?

PERANCANGAN PRODUK Perancangan produk jasa: Organesasi jasa lebih fleksibel dan dapat merubah kegiatannya lebih cepat dibanding perusahaan manufaktur yang biasanya mempunyai investasi lebih besar dalam pabrik dan peralatannya. Faktor-Faktor keputusan yang Perlu Dipertimbangkan dalam Perancangan Jasa: 1. Lini pelayanan yang ditawarkan: Organesasi jasa harus memutuskan seberapa luas lini pelayanan yang akan ditawarkan. Contoh : Perusahaan asuransi harus memutuskan apakah akan menawarkan asuransi kehidupan, asuransi anak?

2. Ketersediaan pelayanan: 3. Tingkat Pelayanan: - Kapan jasa harus disediakan (delapan jam sehari, dua puluh empat jam)dan juga - Juga perusahaan harus menentukan lokasi fasilitas untuk memberikan pelayanan yang baik , tersebar atau terpusat? Organesasi harus menyeimbangkan antara tingkat pelayanan yang diberikan kepada pelanggannya dengan kebutuhan untuk beroprasi secara ekonomik pada saat yang sama , disini perusahaan menghadapi Trade-of antara biaya penyediaan fasilitas tingkat pelayanan dan biaya konsumen menunggu.

2. Ketersediaan pelayanan: 3. Tingkat Pelayanan: - Kapan jasa harus disediakan (delapan jam sehari, dua puluh empat jam)dan juga - Juga perusahaan harus menentukan lokasi fasilitas untuk memberikan pelayanan yang baik , tersebar atau terpusat? Organesasi harus menyeimbangkan antara tingkat pelayanan yang diberikan kepada pelanggannya dengan kebutuhan untuk beroprasi secara ekonomik pada saat yang sama , disini perusahaan menghadapi Trade-of antara biaya penyediaan fasilitas tingkat pelayanan dan biaya konsumen menunggu.

4. Garis tunggu dan kapasitas pelayanan. seperti yang disebut diatas menyangkut trade-off ( mengurangi waktu tunggu dengan menyediakan fasilitas dengan biaya besar)Metodologi umum yang digunakan dalam analisis ini disebut : Analisis garis- tunggu atau Model Antrian. Contoh : metode Antrian ( Dalam Perusahaan)? ? ?

4. Garis tunggu dan kapasitas pelayanan. seperti yang disebut diatas menyangkut trade-off ( mengurangi waktu tunggu dengan menyediakan fasilitas dengan biaya besar)Metodologi umum yang digunakan dalam analisis ini disebut : Analisis garis- tunggu atau Model Antrian. Contoh : metode Antrian ( Dalam Perusahaan)? ? ?

Penentuan lokasi fasilitas produksi: - Pemilihan lokasi berarti menghindari sebanyak Mungkin segi-segi negatif dan mendapatkan lokasi dengan paling banyak faktor-faktor positif. - Penentuan lokasi yang tepat akan meminimumkan beban biaya (investasi dan operasional) jangka pendek maupun jangka panjang dan ini akan meningkatkan daya saing Contoh: Dalam sektor Jasa : lokasi kantor cabang bank, toko pengecer, unit pemadam kebakaran dll Pengolahan limbah.

Penentuan lokasi fasilitas produksi: - Pemilihan lokasi berarti menghindari sebanyak Mungkin segi-segi negatif dan mendapatkan lokasi dengan paling banyak faktor-faktor positif. - Penentuan lokasi yang tepat akan meminimumkan beban biaya (investasi dan operasional) jangka pendek maupun jangka panjang dan ini akan meningkatkan daya saing Contoh: Dalam sektor Jasa : lokasi kantor cabang bank, toko pengecer, unit pemadam kebakaran dll Pengolahan limbah.

Secara umum faktor-faktor yang perlu dipertimbangkan dalam pemilihan lokasi perusahaan: 1. Lingkungan masyarakat ; - kesediaan masyarakat untuk menerima segala konsekuensi baik positif atau negatif didirikannya suatu pabrik didaerah tersebut - Perusahaan perlu memperhatikan nilai lingkungan, ekologi karena perusahaan sering memproduksi limbah dalam berbagai bentuk.

Secara umum faktor-faktor yang perlu dipertimbangkan dalam pemilihan lokasi perusahaan: 1. Lingkungan masyarakat ; - kesediaan masyarakat untuk menerima segala konsekuensi baik positif atau negatif didirikannya suatu pabrik didaerah tersebut - Perusahaan perlu memperhatikan nilai lingkungan, ekologi karena perusahaan sering memproduksi limbah dalam berbagai bentuk.

- Masyarakat membutuhkan industri karena menyediakan berbagai lapangan kerja.

- Masyarakat membutuhkan industri karena menyediakan berbagai lapangan kerja.

2. Kedekatan dengan pasar. - Dekat pasar akan membuat perusahaan dapat memberikan pelayanan yang lebih baik kepada para pelanggan dan sering mengurangi biaya distribusi. - Dipertimbangkan apakah pasarnya luas atau hanya melanyani sebagian masyarakat kecil , Produkmudah rusak.

2. Kedekatan dengan pasar. - Dekat pasar akan membuat perusahaan dapat memberikan pelayanan yang lebih baik kepada para pelanggan dan sering mengurangi biaya distribusi. - Dipertimbangkan apakah pasarnya luas atau hanya melanyani sebagian masyarakat kecil , Produkmudah rusak.

Untuk sektor jasa: daerah pasar (lokasi) biasanya - Ditentukan oleh waktu perjalanan para pelanggan ke fasilitas : bank, fasilitas rekreasi, restauran rumah sakit. - Ditentukan waktu perjalanannya para pemberi pelayanan (jasa) ke pelanggan : Mobil pemadam kebakaran , ambulan, pemasangan telphone. Kalau sektor Pendidikan bagaimana? ?

Untuk sektor jasa: daerah pasar (lokasi) biasanya - Ditentukan oleh waktu perjalanan para pelanggan ke fasilitas : bank, fasilitas rekreasi, restauran rumah sakit. - Ditentukan waktu perjalanannya para pemberi pelayanan (jasa) ke pelanggan : Mobil pemadam kebakaran , ambulan, pemasangan telphone. Kalau sektor Pendidikan bagaimana? ?

3. Tenaga kerja : Bagi banyak perusahaan sekarang kebiasaan dan sikap calon pekerja suatu daerah lebih penting dari ketrampilan dan pendidikan karena jarang perusahaan menemukan tenaga kerja baru yang siap pakai sehingga perusahaan menyelenggarakan pelatihan. Faktor –faktor apa saja yang menjadi pertimbangan Untuk mengambil tenaga kerja menurut saudara dan alasan. Bidang manifaktur dan jasa. ? ? ?

3. Tenaga kerja : Bagi banyak perusahaan sekarang kebiasaan dan sikap calon pekerja suatu daerah lebih penting dari ketrampilan dan pendidikan karena jarang perusahaan menemukan tenaga kerja baru yang siap pakai sehingga perusahaan menyelenggarakan pelatihan. Faktor –faktor apa saja yang menjadi pertimbangan Untuk mengambil tenaga kerja menurut saudara dan alasan. Bidang manifaktur dan jasa. ? ? ?

4 Kedekatan dengan bahan mentah dan supplier. Faktor yang mempengaruhi kedekatan : - Bila bahan mentah yang lekas rusak : perusahaan buah-buahan kaleng - Apabila bahan mentah cepat susut cukup besar: pabrik semen, kayu, kertas. Lebih dekat dengan supplier sangat memungkinkan pelayanan dari supplier yang lebih baik dan banyak Menghemat waktu dan biaya.

4 Kedekatan dengan bahan mentah dan supplier. Faktor yang mempengaruhi kedekatan : - Bila bahan mentah yang lekas rusak : perusahaan buah-buahan kaleng - Apabila bahan mentah cepat susut cukup besar: pabrik semen, kayu, kertas. Lebih dekat dengan supplier sangat memungkinkan pelayanan dari supplier yang lebih baik dan banyak Menghemat waktu dan biaya.

5. Fasilitas dan biaya tranfortasi. Perlu diingat dengan adanya terdsedianya fasilitas tranportasi baik , darat, udara, air akan memperlancar pengadaan faktor-faktor produksi dan penyaluran produk. Yang perlu diingat fasilitas seharusnya berlokasi diantara sumber bahan mentah dan pasar yang meminimumkan biaya tranfortasi.

5. Fasilitas dan biaya tranfortasi. Perlu diingat dengan adanya terdsedianya fasilitas tranportasi baik , darat, udara, air akan memperlancar pengadaan faktor-faktor produksi dan penyaluran produk. Yang perlu diingat fasilitas seharusnya berlokasi diantara sumber bahan mentah dan pasar yang meminimumkan biaya tranfortasi.

6. Sumber daya-sumber daya (alam )lainnya. Perusahaan dalam proses produksi sangat memelukan sumber daya seperti : air , listrik , fuel yang sengat besar oleh sebab itu perlukan sumber daya yang diperlukan sangat memenuhi baik kwalitas maupun kuantitasnya. Selain faktor diatas maka perlu diperhatikan dalam pemilihan lokasi : harga tanah, peraturan-peraturan tenaga kerja, kedekatan para pesaing, tingkat pajak, Kebutuhan untuk perluasan, cuaca/iklim, keamanan, Peraturan lingkungan hidup.

6. Sumber daya-sumber daya (alam )lainnya. Perusahaan dalam proses produksi sangat memelukan sumber daya seperti : air , listrik , fuel yang sengat besar oleh sebab itu perlukan sumber daya yang diperlukan sangat memenuhi baik kwalitas maupun kuantitasnya. Selain faktor diatas maka perlu diperhatikan dalam pemilihan lokasi : harga tanah, peraturan-peraturan tenaga kerja, kedekatan para pesaing, tingkat pajak, Kebutuhan untuk perluasan, cuaca/iklim, keamanan, Peraturan lingkungan hidup.

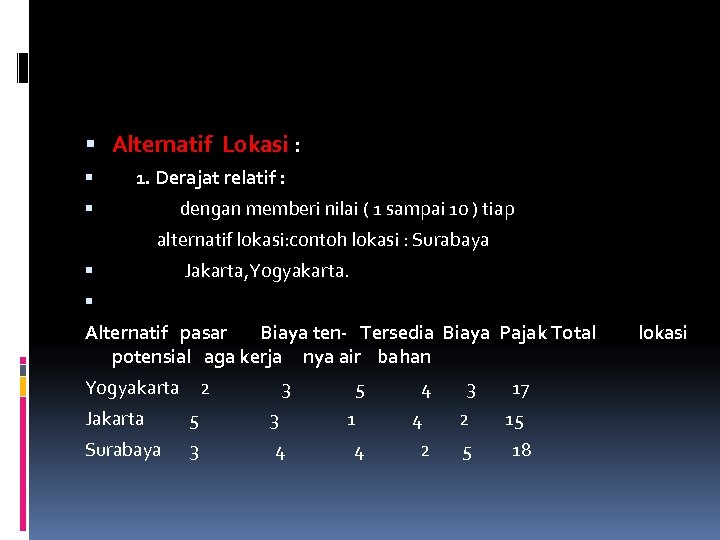

Alternatif Lokasi : 1. Derajat relatif : dengan memberi nilai ( 1 sampai 10 ) tiap alternatif lokasi: contoh lokasi : Surabaya Jakarta, Yogyakarta. Alternatif pasar Biaya ten- Tersedia Biaya Pajak Total potensial aga kerja nya air bahan Yogyakarta 2 3 Jakarta 5 3 Surabaya 3 4 5 1 4 4 4 2 3 2 5 17 15 18 lokasi

Alternatif Lokasi : 1. Derajat relatif : dengan memberi nilai ( 1 sampai 10 ) tiap alternatif lokasi: contoh lokasi : Surabaya Jakarta, Yogyakarta. Alternatif pasar Biaya ten- Tersedia Biaya Pajak Total potensial aga kerja nya air bahan Yogyakarta 2 3 Jakarta 5 3 Surabaya 3 4 5 1 4 4 4 2 3 2 5 17 15 18 lokasi

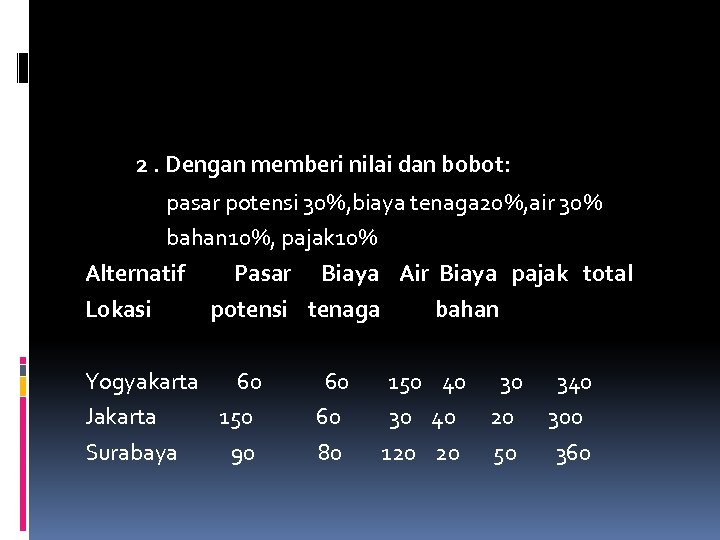

2. Dengan memberi nilai dan bobot: pasar potensi 30%, biaya tenaga 20%, air 30% bahan 10%, pajak 10% Alternatif Pasar Biaya Air Biaya pajak total Lokasi potensi tenaga bahan Yogyakarta 60 Jakarta 150 Surabaya 90 60 60 80 150 40 30 30 40 20 120 20 50 340 300 360

2. Dengan memberi nilai dan bobot: pasar potensi 30%, biaya tenaga 20%, air 30% bahan 10%, pajak 10% Alternatif Pasar Biaya Air Biaya pajak total Lokasi potensi tenaga bahan Yogyakarta 60 Jakarta 150 Surabaya 90 60 60 80 150 40 30 30 40 20 120 20 50 340 300 360

3. Analaisis biaya dalam penentuan lokasi : Biaya tetap dan Biaya variable membantu dalam menentukan lokasi. Dengan kombinasi biaya tetap dan biaya tidak tetap pada lokasi yang berbeda-beda dapat menciptakan persamaan biaya yang dengan menunjukan hubungan antara biaya dan volume produksi. Pada lokasi yang berbeda.

3. Analaisis biaya dalam penentuan lokasi : Biaya tetap dan Biaya variable membantu dalam menentukan lokasi. Dengan kombinasi biaya tetap dan biaya tidak tetap pada lokasi yang berbeda-beda dapat menciptakan persamaan biaya yang dengan menunjukan hubungan antara biaya dan volume produksi. Pada lokasi yang berbeda.

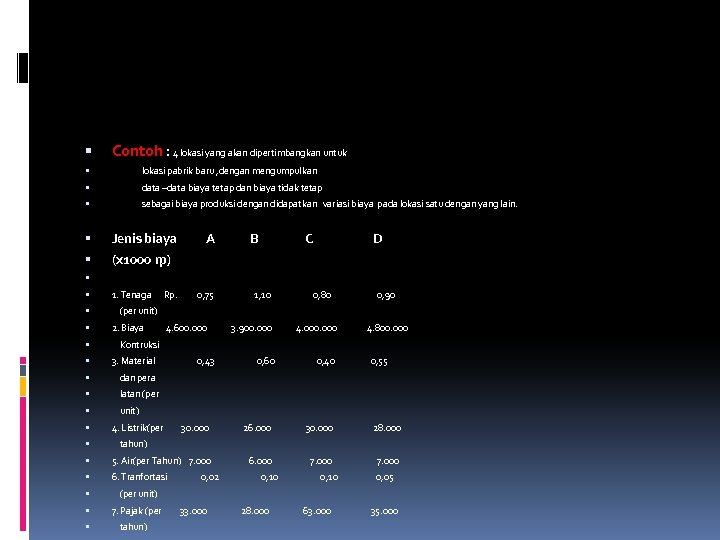

Contoh : 4 lokasi yang akan dipertimbangkan untuk lokasi pabrik baru , dengan mengumpulkan data –data biaya tetap dan biaya tidak tetap sebagai biaya produksi dengan didapatkan variasi biaya pada lokasi satu dengan yang lain. Jenis biaya (x 1000 rp) A B C D 1. Tenaga Rp. 0, 75 1, 10 0, 80 0, 90 (per unit) 2. Biaya 4. 600. 000 3. 900. 000 4. 000 0, 60 0, 40 4. 800. 000 Kontruksi 3. Material dan pera latan (per unit) 0, 55 30. 000 26. 000 30. 000 28. 000 5. Air(per Tahun) 7. 000 6. 000 7. 000 6. Tranfortasi (per unit) 7. Pajak (per 4. Listrik(per 0, 43 tahun) 0, 02 33. 000 0, 10 28. 000 0, 10 63. 000 0, 05 35. 000

Contoh : 4 lokasi yang akan dipertimbangkan untuk lokasi pabrik baru , dengan mengumpulkan data –data biaya tetap dan biaya tidak tetap sebagai biaya produksi dengan didapatkan variasi biaya pada lokasi satu dengan yang lain. Jenis biaya (x 1000 rp) A B C D 1. Tenaga Rp. 0, 75 1, 10 0, 80 0, 90 (per unit) 2. Biaya 4. 600. 000 3. 900. 000 4. 000 0, 60 0, 40 4. 800. 000 Kontruksi 3. Material dan pera latan (per unit) 0, 55 30. 000 26. 000 30. 000 28. 000 5. Air(per Tahun) 7. 000 6. 000 7. 000 6. Tranfortasi (per unit) 7. Pajak (per 4. Listrik(per 0, 43 tahun) 0, 02 33. 000 0, 10 28. 000 0, 10 63. 000 0, 05 35. 000

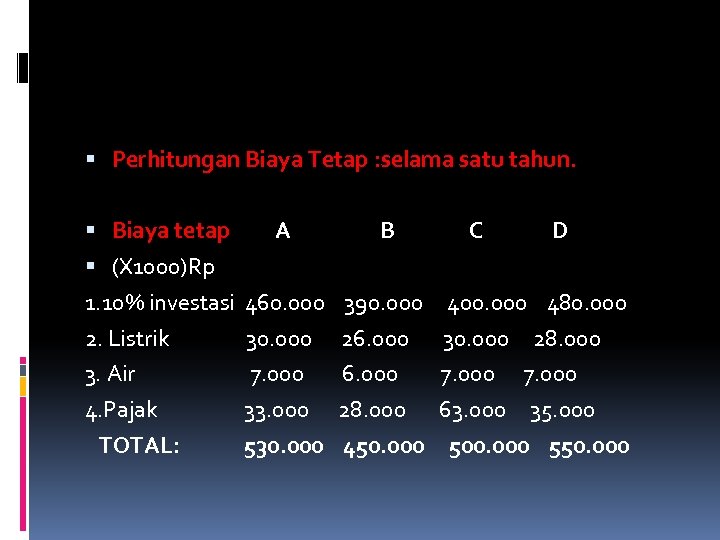

Perhitungan Biaya Tetap : selama satu tahun. Biaya tetap A B 460. 000 30. 000 7. 000 33. 000 530. 000 390. 000 26. 000 28. 000 450. 000 C D (X 1000)Rp 1. 10% investasi 2. Listrik 3. Air 4. Pajak TOTAL: 400. 000 480. 000 30. 000 28. 000 7. 000 63. 000 35. 000 500. 000 550. 000

Perhitungan Biaya Tetap : selama satu tahun. Biaya tetap A B 460. 000 30. 000 7. 000 33. 000 530. 000 390. 000 26. 000 28. 000 450. 000 C D (X 1000)Rp 1. 10% investasi 2. Listrik 3. Air 4. Pajak TOTAL: 400. 000 480. 000 30. 000 28. 000 7. 000 63. 000 35. 000 500. 000 550. 000

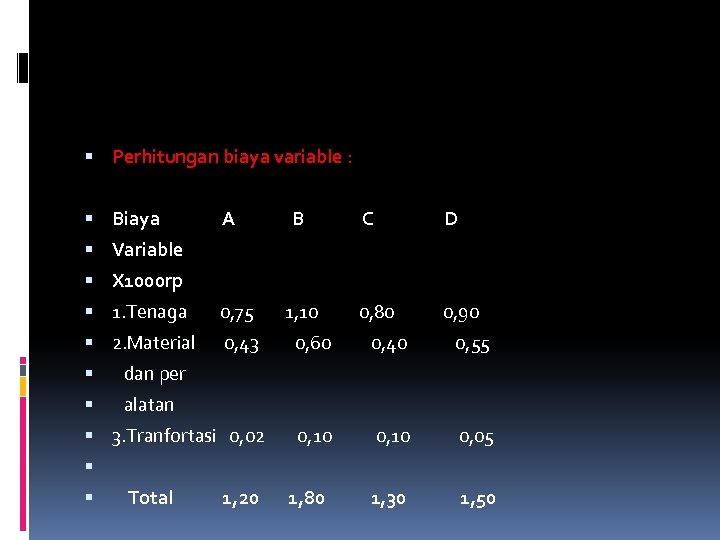

Perhitungan biaya variable : Biaya A B C D 0, 80 0, 90 Variable X 1000 rp 1. Tenaga 0, 75 2. Material 0, 43 0, 60 0, 40 0, 55 0, 10 0, 05 1, 30 1, 50 dan per 1, 10 alatan 3. Tranfortasi 0, 02 Total 1, 20 1, 80

Perhitungan biaya variable : Biaya A B C D 0, 80 0, 90 Variable X 1000 rp 1. Tenaga 0, 75 2. Material 0, 43 0, 60 0, 40 0, 55 0, 10 0, 05 1, 30 1, 50 dan per 1, 10 alatan 3. Tranfortasi 0, 02 Total 1, 20 1, 80

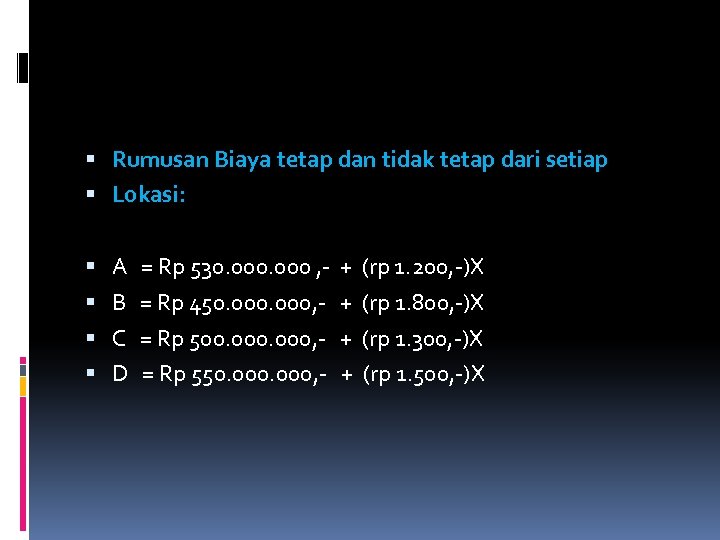

Rumusan Biaya tetap dan tidak tetap dari setiap Lokasi: A = Rp 530. 000 , - + (rp 1. 200, -)X B = Rp 450. 000, - + (rp 1. 800, -)X C = Rp 500. 000, - + (rp 1. 300, -)X D = Rp 550. 000, - + (rp 1. 500, -)X

Rumusan Biaya tetap dan tidak tetap dari setiap Lokasi: A = Rp 530. 000 , - + (rp 1. 200, -)X B = Rp 450. 000, - + (rp 1. 800, -)X C = Rp 500. 000, - + (rp 1. 300, -)X D = Rp 550. 000, - + (rp 1. 500, -)X

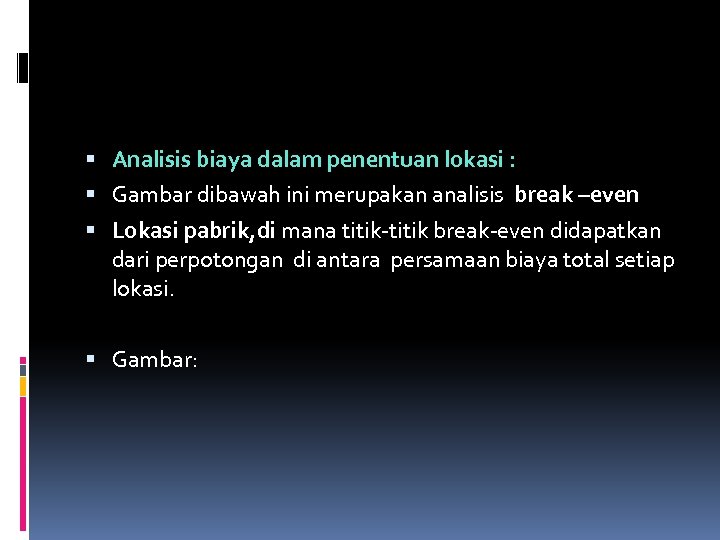

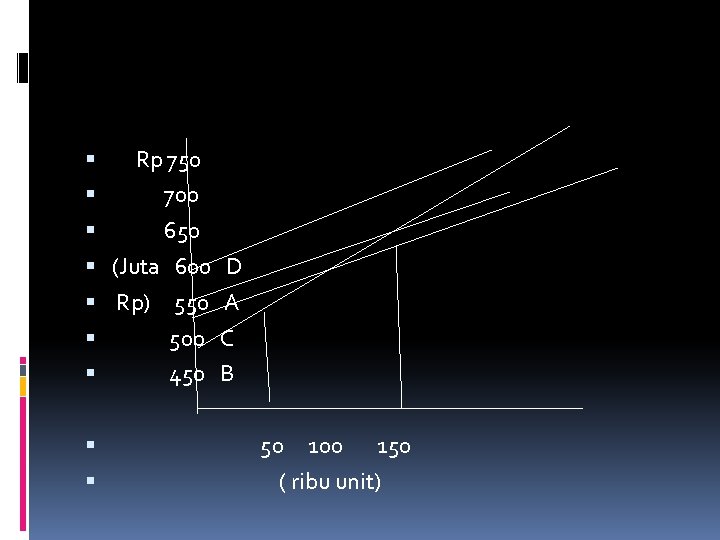

Analisis biaya dalam penentuan lokasi : Gambar dibawah ini merupakan analisis break –even Lokasi pabrik, di mana titik-titik break-even didapatkan dari perpotongan di antara persamaan biaya total setiap lokasi. Gambar:

Analisis biaya dalam penentuan lokasi : Gambar dibawah ini merupakan analisis break –even Lokasi pabrik, di mana titik-titik break-even didapatkan dari perpotongan di antara persamaan biaya total setiap lokasi. Gambar:

Rp 750 700 650 (Juta 600 Rp) 550 500 450 D A C B 50 100 150 ( ribu unit)

Rp 750 700 650 (Juta 600 Rp) 550 500 450 D A C B 50 100 150 ( ribu unit)

Dari kesimpulan gambar diatas : 1. bila berproduksi di bawah 100. 000 unit sebaiknya pabrik didirikan dilokasi B 2. bila volume produksi diatas 100. 000 unit sebaiknya pabrik didirikan pada lokasi C Pada produksi yang sama 100. 000 unit lokasi C dan B mempunyai biaya total yang sama.

Dari kesimpulan gambar diatas : 1. bila berproduksi di bawah 100. 000 unit sebaiknya pabrik didirikan dilokasi B 2. bila volume produksi diatas 100. 000 unit sebaiknya pabrik didirikan pada lokasi C Pada produksi yang sama 100. 000 unit lokasi C dan B mempunyai biaya total yang sama.

Disain Fasilitas dan LAYOUT: Manajemen produksi dan operasi juga mencakup penyediaan dan pemeliharaan bangunan –bangunan dan berbagai pelanyanan yang dibutuhkan untuk: menempatkan , menyimpan , melindungi dan melayani orang-orang dan mesin dalam membuat produksi dan menyediakan jasa. Dalam disain bangunan yang perlu diperhatikan/di perhatikan : - jaringan kebutuhan telphone - jaringan kebutuhan komputer

Disain Fasilitas dan LAYOUT: Manajemen produksi dan operasi juga mencakup penyediaan dan pemeliharaan bangunan –bangunan dan berbagai pelanyanan yang dibutuhkan untuk: menempatkan , menyimpan , melindungi dan melayani orang-orang dan mesin dalam membuat produksi dan menyediakan jasa. Dalam disain bangunan yang perlu diperhatikan/di perhatikan : - jaringan kebutuhan telphone - jaringan kebutuhan komputer

- jaringan listrik dan penerangan - pendingin /Ac baik untuk proses produksi atau laboratorium, /kantor. Perlu diketahui bahwa listrik , Ac, Air memerlukan: kabel, pipa, ducting maka perlu adanya intalasi yang: - Baik /rapi - Mudah dalam perbaikan - Menjamin adanya keselamatan

- jaringan listrik dan penerangan - pendingin /Ac baik untuk proses produksi atau laboratorium, /kantor. Perlu diketahui bahwa listrik , Ac, Air memerlukan: kabel, pipa, ducting maka perlu adanya intalasi yang: - Baik /rapi - Mudah dalam perbaikan - Menjamin adanya keselamatan

Fasilitas lain yang perlu diperhatikan : - Tempat satpam - Poliklinik - Koprasi - Kantor - Parkir - WC - Gudang peyimpanan material, barang jadi, spare part atau consumable. - Pemadam kebakaran - Tempat pembakaran sampah. - Jalan /dan untuk penerimaan /pengiriman barang.

Fasilitas lain yang perlu diperhatikan : - Tempat satpam - Poliklinik - Koprasi - Kantor - Parkir - WC - Gudang peyimpanan material, barang jadi, spare part atau consumable. - Pemadam kebakaran - Tempat pembakaran sampah. - Jalan /dan untuk penerimaan /pengiriman barang.

Fasilitas produksi hendaknya fleksible dalam Penyesuaian perubahan produksi. Beberapa hal yang dapat membantu: - Atap cukup tinggi - Daya tahan lantai disesuaikan dengan beban yang akan diterima. - Mesin –mesin mudah digeser atau dipindah agar departemen dapat diperluas dengan mudah. - Intalasi kabel/pipa-pipa mudah untuk menyesuikan bila terjadi perluasan atau perubahan tempat mesin. - Mudah pemasangan fasilitas jaringan computer bila dike hendaki antara : Gudang, kantor, tempat produksi.

Fasilitas produksi hendaknya fleksible dalam Penyesuaian perubahan produksi. Beberapa hal yang dapat membantu: - Atap cukup tinggi - Daya tahan lantai disesuaikan dengan beban yang akan diterima. - Mesin –mesin mudah digeser atau dipindah agar departemen dapat diperluas dengan mudah. - Intalasi kabel/pipa-pipa mudah untuk menyesuikan bila terjadi perluasan atau perubahan tempat mesin. - Mudah pemasangan fasilitas jaringan computer bila dike hendaki antara : Gudang, kantor, tempat produksi.

Layout Fasilitas : Layout fasilitas dirancang untuk memungkinkan - perpindahan yang ekonomis ( menyangkut : jarak angkut yang pendek, peletakan produk dan peralatan yang minimum) hal ini akan : -menurunkan biaya penanganan tranportasi. -menurunkan waktu proses kerja dan mesin /tenaga menganggur.

Layout Fasilitas : Layout fasilitas dirancang untuk memungkinkan - perpindahan yang ekonomis ( menyangkut : jarak angkut yang pendek, peletakan produk dan peralatan yang minimum) hal ini akan : -menurunkan biaya penanganan tranportasi. -menurunkan waktu proses kerja dan mesin /tenaga menganggur.

Layout biasanya ditentukan lebih dulu sedang bangunan menyesuaikan yang meliputi : <<<<<

Layout biasanya ditentukan lebih dulu sedang bangunan menyesuaikan yang meliputi : <<<<<

Berbagai pola layout: Pengertian layout terdiri dari : - lay out site (layout lahan lokasi proyek) - lay out pabrik - lay out bangunan bukan pabrik dan fasilitas-fasilitasnya. Layout pabrik biasanya mendapat porsi yang lebih dibanding lay out yang lain.

Berbagai pola layout: Pengertian layout terdiri dari : - lay out site (layout lahan lokasi proyek) - lay out pabrik - lay out bangunan bukan pabrik dan fasilitas-fasilitasnya. Layout pabrik biasanya mendapat porsi yang lebih dibanding lay out yang lain.

Layout fungsional : (Secara pesanan) mesin-mesin dan peralatan yang mempunyai fungsi sama dikelompokan ditempatkan dalam suatu ruang /tempat tertentu layout ini dipergunakan untuk perusahaan yang secara pesanan. ( atau combinasi pesanan) Layout garis: (seacara massa) mesin dan peralatan disusun berdasarkan urutan dari operasi proses pembutan produk. ( layout ini sering dipergunakan untuk perusahaan yang berproduksi untuk pasar atau produksi massa)

Layout fungsional : (Secara pesanan) mesin-mesin dan peralatan yang mempunyai fungsi sama dikelompokan ditempatkan dalam suatu ruang /tempat tertentu layout ini dipergunakan untuk perusahaan yang secara pesanan. ( atau combinasi pesanan) Layout garis: (seacara massa) mesin dan peralatan disusun berdasarkan urutan dari operasi proses pembutan produk. ( layout ini sering dipergunakan untuk perusahaan yang berproduksi untuk pasar atau produksi massa)

Dari dua model layout: tersebut bahwa layout pabrik menyesuikan pada sifat proses produksi yang direncanakan untuk proyek tersebut. Kriteria yang dapat digunakan untuk evaluasi layout: - Adanya arus produksi dalam proses yang lancar - Penggunan ruangan yang optimal - Kemungkinan mudah melakukan penyesuaian maupun untuk ekspansi. - Meminimisasi biaya produksi dan memberian jaminan yang cukup terhadap keselamatan kerja.

Dari dua model layout: tersebut bahwa layout pabrik menyesuikan pada sifat proses produksi yang direncanakan untuk proyek tersebut. Kriteria yang dapat digunakan untuk evaluasi layout: - Adanya arus produksi dalam proses yang lancar - Penggunan ruangan yang optimal - Kemungkinan mudah melakukan penyesuaian maupun untuk ekspansi. - Meminimisasi biaya produksi dan memberian jaminan yang cukup terhadap keselamatan kerja.

Pertimbangan lain yang bisa dipergunakan pada khususnya untuk layout site: - Diusahakan layout mempunyai arus yang searah atau setidaknya mengurangi arus penyilangan. - Departemen pembantu seperti workshop disituasikan secara fungsional terhadap bangun utama.

Pertimbangan lain yang bisa dipergunakan pada khususnya untuk layout site: - Diusahakan layout mempunyai arus yang searah atau setidaknya mengurangi arus penyilangan. - Departemen pembantu seperti workshop disituasikan secara fungsional terhadap bangun utama.

Layout dalam organesasi jasa. Bank , restauran, rumah sakit sama akan mengadapi masalah layout. Disini disamping memperhatikan pergerakaan peralatan-peralatan juga harus diperhatikan pergerakan kariyawan. Contoh pada restauran pergerakan produk achir (masakan) ke pengunjung.

Layout dalam organesasi jasa. Bank , restauran, rumah sakit sama akan mengadapi masalah layout. Disini disamping memperhatikan pergerakaan peralatan-peralatan juga harus diperhatikan pergerakan kariyawan. Contoh pada restauran pergerakan produk achir (masakan) ke pengunjung.

Perancangan Proses Produksi: Setelah produk dan jasa dirancang dan spesifikasinya harus diterjemahkan kedalam sistem pemrosesan yang akan menciptakan produk dan jasa. Disain proses phisik untuk produksi barang dan jasa ini menyangkut keputusan tentang , seleksi proses, pemilihan teknologi, perencanaan produksi. Disain proses tidak semata –mata untuk masallah teknik tapi harus diperhatikan : sosial, ekonomi, lingkungan.

Perancangan Proses Produksi: Setelah produk dan jasa dirancang dan spesifikasinya harus diterjemahkan kedalam sistem pemrosesan yang akan menciptakan produk dan jasa. Disain proses phisik untuk produksi barang dan jasa ini menyangkut keputusan tentang , seleksi proses, pemilihan teknologi, perencanaan produksi. Disain proses tidak semata –mata untuk masallah teknik tapi harus diperhatikan : sosial, ekonomi, lingkungan.

Proses: Seleksi Merupakan serangkaian keputusan mengenai tipe atau jenis proses produksi dan peralatan tertentu yang digunakan. Keputusan pertama yang meyangkut: - dapatkah produk dibuat - apakah tersedia teknologi untuk membuat produk yang akan dibuat.

Proses: Seleksi Merupakan serangkaian keputusan mengenai tipe atau jenis proses produksi dan peralatan tertentu yang digunakan. Keputusan pertama yang meyangkut: - dapatkah produk dibuat - apakah tersedia teknologi untuk membuat produk yang akan dibuat.

Berbagai Tipe Proses Produksi: Aliran produksi atau urutan operasi ada tiga: - garis - Intermiten - Proyek Dalam perusahaan (pabrik) aliran produk , sama dengan aliran bahan mentah. Tapi pada industri jasa proses produksi tidak ditunjukan dengan aliran proses secara phisik , tetapi oleh urutan operasi dalam pemberian layanan.

Berbagai Tipe Proses Produksi: Aliran produksi atau urutan operasi ada tiga: - garis - Intermiten - Proyek Dalam perusahaan (pabrik) aliran produk , sama dengan aliran bahan mentah. Tapi pada industri jasa proses produksi tidak ditunjukan dengan aliran proses secara phisik , tetapi oleh urutan operasi dalam pemberian layanan.

-. Aliran garis: mempunyai ciri aliran proses dari bahan baku sampai menjadi produk akhir dan urutan operasi yang digunakan untuk menghasilkan produk selalu tetap. Pola aliran garis: O O O operasi/tempat kerja Aliran produk

-. Aliran garis: mempunyai ciri aliran proses dari bahan baku sampai menjadi produk akhir dan urutan operasi yang digunakan untuk menghasilkan produk selalu tetap. Pola aliran garis: O O O operasi/tempat kerja Aliran produk

Operasi aliran garis terdiri dari 2 tipe: 1. Produksi massa ; biasanya produksi massa merupakan kumpulan produk dalam jumlah besar dengan rangkaian proses yang sama dengan kumpulan produk sebelumnya biasanya proses ini digunakan pada operasi lini perakitan seperti: ( industri : elektronik, mobil )

Operasi aliran garis terdiri dari 2 tipe: 1. Produksi massa ; biasanya produksi massa merupakan kumpulan produk dalam jumlah besar dengan rangkaian proses yang sama dengan kumpulan produk sebelumnya biasanya proses ini digunakan pada operasi lini perakitan seperti: ( industri : elektronik, mobil )

2. Proses produksi terus – menerus: ditandai dengan waktu produksi yang lama hal ini bisanya dimaksudkan untuk menghindari ( biaya, waktu ganti-ganti proses). contohnya pada industri-industri kertas, internit dll) Meskipun kedua tipe operasi sama (aliran garis) - proses terus –menerus cenderung untuk memproduksi banyak produk yang distandardisasi dan mempunyai tingkat otomatisasi lebih tinggi.

2. Proses produksi terus – menerus: ditandai dengan waktu produksi yang lama hal ini bisanya dimaksudkan untuk menghindari ( biaya, waktu ganti-ganti proses). contohnya pada industri-industri kertas, internit dll) Meskipun kedua tipe operasi sama (aliran garis) - proses terus –menerus cenderung untuk memproduksi banyak produk yang distandardisasi dan mempunyai tingkat otomatisasi lebih tinggi.

Pembahasan pada aliran garis ini 1. Ditinjau pada efisiensi ? ? 2. Dan kekurangannya ( kejelekannya dari aliran tsb)? ? ?

Pembahasan pada aliran garis ini 1. Ditinjau pada efisiensi ? ? 2. Dan kekurangannya ( kejelekannya dari aliran tsb)? ? ?

- Aliran intermiten : mempunyai ciri –ciri - Mempunyai kumpulan-kumpulan atau kelompok-kelompok barang yang sejenis pada waktu interval terputus -dalam hal ini tenaga kerja , peralatan diatur sesuai dengan kumpulan-kumpulan produk. - aliran bahan baku sampai dengan produk akhir tidak mempunyai pola pasti.

- Aliran intermiten : mempunyai ciri –ciri - Mempunyai kumpulan-kumpulan atau kelompok-kelompok barang yang sejenis pada waktu interval terputus -dalam hal ini tenaga kerja , peralatan diatur sesuai dengan kumpulan-kumpulan produk. - aliran bahan baku sampai dengan produk akhir tidak mempunyai pola pasti.

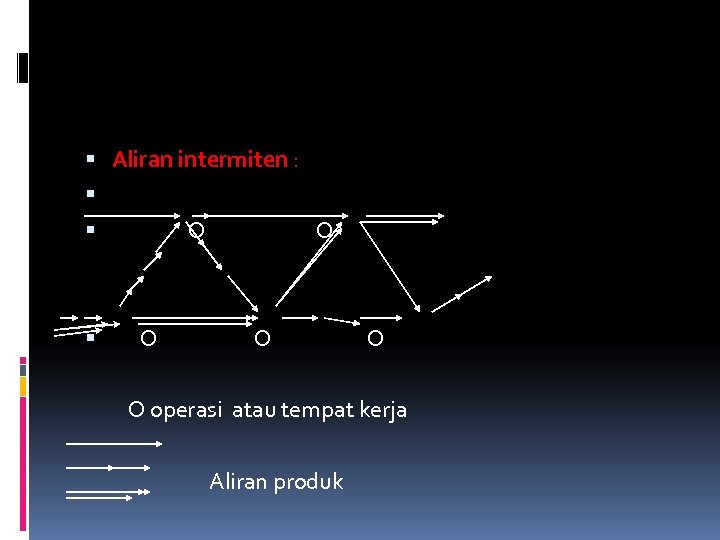

Aliran intermiten : O O O O operasi atau tempat kerja Aliran produk

Aliran intermiten : O O O O operasi atau tempat kerja Aliran produk

Aliran projek : pola aliran projek biasanya dipakai untuk produk-produk khusus contoh : kapal, pesawat, jembatan dll - setiap produk dibuat khusus dan tunggal. - meskipun tidak ada urutan produk tapi diperluan urutan operasi dimana seluruh operasi atau kegiatan individu harus diurutkan untuk menunjang pencapaian proyek akhir.

Aliran projek : pola aliran projek biasanya dipakai untuk produk-produk khusus contoh : kapal, pesawat, jembatan dll - setiap produk dibuat khusus dan tunggal. - meskipun tidak ada urutan produk tapi diperluan urutan operasi dimana seluruh operasi atau kegiatan individu harus diurutkan untuk menunjang pencapaian proyek akhir.

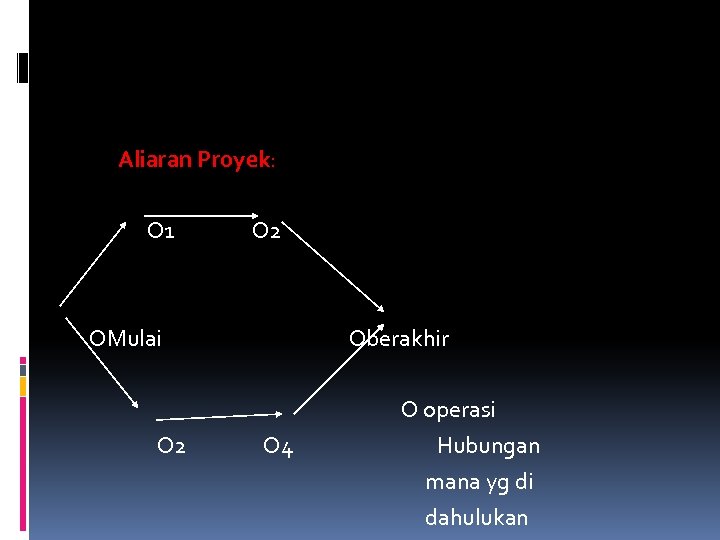

Aliaran Proyek: O 1 O 2 OMulai O 2 Oberakhir O 4 O operasi Hubungan mana yg di dahulukan

Aliaran Proyek: O 1 O 2 OMulai O 2 Oberakhir O 4 O operasi Hubungan mana yg di dahulukan

Dimensi lain yang mempengaruhi pemilihan proses: - Produksi untuk persediaan(production to stock) - Produksi untuk pesanan (production to order) Masing-masing proses ada kelemahannya dan kelebihannya: Proses produksi untuk persediaan(kelemahannya): . - Dalam pemilihan produk kurang fleksibel - Memerlukan tempat penyimpanan yang cukup. - Diperlukan pengelolakan stock kedalumarsa. Kelebihannya dari sistem ini Apa? ? ?

Dimensi lain yang mempengaruhi pemilihan proses: - Produksi untuk persediaan(production to stock) - Produksi untuk pesanan (production to order) Masing-masing proses ada kelemahannya dan kelebihannya: Proses produksi untuk persediaan(kelemahannya): . - Dalam pemilihan produk kurang fleksibel - Memerlukan tempat penyimpanan yang cukup. - Diperlukan pengelolakan stock kedalumarsa. Kelebihannya dari sistem ini Apa? ? ?

Proses produksi untuk pesanan kelemahannya: - karena sebelum pesanan pelanggan menanyakan , waktu penyelesain produk, harga sehingga waktu yang disepakati harus ditepati dan bila sering terjadi ketidak tepatan maka akan ditinggalkan pelakanggan. Kelebihan Proses ini : - Forecasting, manajemen persediaan , perencanaan kapasitas bisa dilaksanakan dengan baik.

Proses produksi untuk pesanan kelemahannya: - karena sebelum pesanan pelanggan menanyakan , waktu penyelesain produk, harga sehingga waktu yang disepakati harus ditepati dan bila sering terjadi ketidak tepatan maka akan ditinggalkan pelakanggan. Kelebihan Proses ini : - Forecasting, manajemen persediaan , perencanaan kapasitas bisa dilaksanakan dengan baik.

Faktor –faktor lain yang harus dipertimbangkan : Dalam pembuatan keputusan seleksi proses: 1. Kebutuhan modal : hal ini menyangkut modal yang diperlukan untuk : persediaan, mesi-mesin, peralatan dan fasilitas –fasilitas lain Untuk proses aliran garis biasanya memerlukan Modal yang lebih besar dibanding aliran Intermiten dan proyek? ? ?

Faktor –faktor lain yang harus dipertimbangkan : Dalam pembuatan keputusan seleksi proses: 1. Kebutuhan modal : hal ini menyangkut modal yang diperlukan untuk : persediaan, mesi-mesin, peralatan dan fasilitas –fasilitas lain Untuk proses aliran garis biasanya memerlukan Modal yang lebih besar dibanding aliran Intermiten dan proyek? ? ?

2. Kondisi pasar : - memperhatikan kebutuhan /keinginan pasar? - dengan harga/volume penjualan yang direncanakan apa menghasilkan laba yang diinginkan? - apakah pesaing dimasa mendatang menguntungkan?

2. Kondisi pasar : - memperhatikan kebutuhan /keinginan pasar? - dengan harga/volume penjualan yang direncanakan apa menghasilkan laba yang diinginkan? - apakah pesaing dimasa mendatang menguntungkan?

3. Tenaga kerja : - suplai tenaga kerja apa mencukupi sesuai dengan kebutuhan suatu jenis proses dengan biaya yang wajar? - bagaimana prospek persediaaan tenaga kerja dimasa mendatang?

3. Tenaga kerja : - suplai tenaga kerja apa mencukupi sesuai dengan kebutuhan suatu jenis proses dengan biaya yang wajar? - bagaimana prospek persediaaan tenaga kerja dimasa mendatang?

4. Bahan mentah : - apakah bahan baku tersedia dalam jumlah yang cukup secara terus menerus. - bila terjadi perubahan proses produksi apa mudah bahan baku yang tersedia? 5. Teknologi : - teknologi yang dipergunakan apa cukup me madai untuk mendukung proses produksi pada periode waktu ? ? ?

4. Bahan mentah : - apakah bahan baku tersedia dalam jumlah yang cukup secara terus menerus. - bila terjadi perubahan proses produksi apa mudah bahan baku yang tersedia? 5. Teknologi : - teknologi yang dipergunakan apa cukup me madai untuk mendukung proses produksi pada periode waktu ? ? ?

6. Ketrampilan manajemen : Dapatkah penguasaan dan memelihara ketrampilan manajemen yang dibutuhkan? ? Contoh - pengendalian persediaan, peramalan(forecasting) perencanaan produksi/pengiriman.

6. Ketrampilan manajemen : Dapatkah penguasaan dan memelihara ketrampilan manajemen yang dibutuhkan? ? Contoh - pengendalian persediaan, peramalan(forecasting) perencanaan produksi/pengiriman.

Untuk pemilihan Teknologi lebih dahulu memahami Teknologi yang tersedia : Teknologi yang tersedia dikelompokan : 1. Teknologi pabrik : Berdasarkan apakah manusia atau mesin yang menyediakan tenaga dan mengendalikan nya. - Pekerja tangan ( hand –made) dimana manusia merupakan tenaga pengendali. Teknologi ini ditandai dengan kariyawan bekerja secara manual.

Untuk pemilihan Teknologi lebih dahulu memahami Teknologi yang tersedia : Teknologi yang tersedia dikelompokan : 1. Teknologi pabrik : Berdasarkan apakah manusia atau mesin yang menyediakan tenaga dan mengendalikan nya. - Pekerja tangan ( hand –made) dimana manusia merupakan tenaga pengendali. Teknologi ini ditandai dengan kariyawan bekerja secara manual.

- Pekerja mesin ( machine made) dimana mesin menyedikan tenaga tapi manusia masih harus mengendalikan peralatannya - Proses otomatisasi : dimana mesin merupakan sumber tenaga dan pengendali.

- Pekerja mesin ( machine made) dimana mesin menyedikan tenaga tapi manusia masih harus mengendalikan peralatannya - Proses otomatisasi : dimana mesin merupakan sumber tenaga dan pengendali.

2. Teknologi perkantoran : Teknologi perkantoran telah berkebang dengan pesat : contoh : ditemukan mesin ketik elektrik, foto-copi elektronik. Dalam perkembangan teknologi ini belum mengubah ciri pekerjaan kantor yang masih padat karya( kira-kira 80% biaya kantor masih untuk kariyawan). Tapi dengan adanya perkembangan komputer menjadikan ekonomikal dan akan merubah secara dratis tata kerja perkantoran

2. Teknologi perkantoran : Teknologi perkantoran telah berkebang dengan pesat : contoh : ditemukan mesin ketik elektrik, foto-copi elektronik. Dalam perkembangan teknologi ini belum mengubah ciri pekerjaan kantor yang masih padat karya( kira-kira 80% biaya kantor masih untuk kariyawan). Tapi dengan adanya perkembangan komputer menjadikan ekonomikal dan akan merubah secara dratis tata kerja perkantoran

Dalam kantor proses tranformasi terdiri dari kegiatan Sebagai berikut: 1. Penangannya surat menyurat 2. Pengarsipan 3. Penggandaan barang cetakan 4. Pembuatan dukumen-dukumen

Dalam kantor proses tranformasi terdiri dari kegiatan Sebagai berikut: 1. Penangannya surat menyurat 2. Pengarsipan 3. Penggandaan barang cetakan 4. Pembuatan dukumen-dukumen

3. Industri jasa: Teknologi pelayanan dan penyediaan telah berubah kearah komputerisasi. hal ini akan mengasilkan : pelayan yang cepat dan praktis , biaya yang lebih rendah. Apa dasar-dasar pemilihan Teknologi pada industri: - manufaktur - Jasa? ? ?

3. Industri jasa: Teknologi pelayanan dan penyediaan telah berubah kearah komputerisasi. hal ini akan mengasilkan : pelayan yang cepat dan praktis , biaya yang lebih rendah. Apa dasar-dasar pemilihan Teknologi pada industri: - manufaktur - Jasa? ? ?

PEMELIHARAAN FASILITAS Pemeliharaan fasilitas dan Penanganan bahan. Dalam kegiatan produksi ada dua pelayanan penting: - pemeliharaan (mantenace) - penanganan bahan ( material handling) Pemeliharaan yang baik akan menjamin adanya fasilitas produksi beroprasi secara efektif.

PEMELIHARAAN FASILITAS Pemeliharaan fasilitas dan Penanganan bahan. Dalam kegiatan produksi ada dua pelayanan penting: - pemeliharaan (mantenace) - penanganan bahan ( material handling) Pemeliharaan yang baik akan menjamin adanya fasilitas produksi beroprasi secara efektif.

Penanganan /sistem perpindahan bahan-bahan baik bahan mentah atau bahan setengah jadi atau juga barang jadi secara baik dan peralatan yang tepat Akan. Contoh : 1. Pemeliharaan pada bidang jasa? ? 2. Penanganan perpindahan pada bidang jasa? ? ?

Penanganan /sistem perpindahan bahan-bahan baik bahan mentah atau bahan setengah jadi atau juga barang jadi secara baik dan peralatan yang tepat Akan. Contoh : 1. Pemeliharaan pada bidang jasa? ? 2. Penanganan perpindahan pada bidang jasa? ? ?

Pemeliharaan ( Mantenance): Perlu diingat bahwa baik mesin-mesin, gedung-gedung alat-alat tranformasi baik bahan setengah jadi bahan mentah dan barang jadi. setelah kurun waktu dipergunakan maka perlu adanya Perawatan( Preventive Maintenance) Pandangan umum perawatan diperuntukkan untuk mengurangai kerusakan mesin , Tetapi kenyataan nya perawatan dapat : - dengan maintenance yang baik akan menurunkan biaya perawatan itu sendiri juga ongkos produksi dll - untuk meningkatan kuwalitas - menjaga umur mesin - kontrol suku cadang (spare part) - meningkatkan keselamatan kerja dll

Pemeliharaan ( Mantenance): Perlu diingat bahwa baik mesin-mesin, gedung-gedung alat-alat tranformasi baik bahan setengah jadi bahan mentah dan barang jadi. setelah kurun waktu dipergunakan maka perlu adanya Perawatan( Preventive Maintenance) Pandangan umum perawatan diperuntukkan untuk mengurangai kerusakan mesin , Tetapi kenyataan nya perawatan dapat : - dengan maintenance yang baik akan menurunkan biaya perawatan itu sendiri juga ongkos produksi dll - untuk meningkatan kuwalitas - menjaga umur mesin - kontrol suku cadang (spare part) - meningkatkan keselamatan kerja dll

Aktivitas Pemeliharaan (maintenace ): - preventive maintenanace - prediktive maintenace - check list Preventive maintenance / prediktive maintenace : 1. pelaksanaan perawatan berdasarkan berbagai type mesin, jenis perawatan yang lain dan jenis pasilitas. 2. rencana perawatan (schedule maintenance) hal ini tergantung pada kebutuhan perawatan yang disarankan pada sang pembuat mesin atau berdasarkan pengalaman. terdiri dari :

Aktivitas Pemeliharaan (maintenace ): - preventive maintenanace - prediktive maintenace - check list Preventive maintenance / prediktive maintenace : 1. pelaksanaan perawatan berdasarkan berbagai type mesin, jenis perawatan yang lain dan jenis pasilitas. 2. rencana perawatan (schedule maintenance) hal ini tergantung pada kebutuhan perawatan yang disarankan pada sang pembuat mesin atau berdasarkan pengalaman. terdiri dari :

1. Harian (daily) 2. 4 minggu ( 2 bulan atau 3 bulan ) 3. Tahunan atau lebih. 4. History card. Daily : only inspection of some critical compnents in all machines. ( machine is running) 4 Weeks ( 4 minggu): the machine wiil be stop normally 4 to 8 hrs, base on maintenance schedule.

1. Harian (daily) 2. 4 minggu ( 2 bulan atau 3 bulan ) 3. Tahunan atau lebih. 4. History card. Daily : only inspection of some critical compnents in all machines. ( machine is running) 4 Weeks ( 4 minggu): the machine wiil be stop normally 4 to 8 hrs, base on maintenance schedule.

Tahunan ( once in a year / annual overhauling) The machine stop more or less 5 days and scope : replacement corroded part cant be done during on 4 month maintenance. Contoh : - sckedule maintenance - check list - history cart.

Tahunan ( once in a year / annual overhauling) The machine stop more or less 5 days and scope : replacement corroded part cant be done during on 4 month maintenance. Contoh : - sckedule maintenance - check list - history cart.

Penanganan bahan ( Material handling) Setiap perusahaan akan terlibat dalam masalah tran fortasi (pengangkutan ) bahan atau. Yang mana bahan harus dipindah dari gudang penyimpanan ketempat produksi (tempat operasi ) atau tempat tunggu operasi, ketempat barang penyimpanan barang jadi dan kemudian ke pelanggan Hal ini banyak menimbulkan pemborosan biaya penanganan dan harus ditekan melalui: 1. penghapusan kegiatan yang tidak perlu 2. menghilangkan jarak –jarak yang tidak efektif. 3. melalui mekanisme dengan conveyor dll

Penanganan bahan ( Material handling) Setiap perusahaan akan terlibat dalam masalah tran fortasi (pengangkutan ) bahan atau. Yang mana bahan harus dipindah dari gudang penyimpanan ketempat produksi (tempat operasi ) atau tempat tunggu operasi, ketempat barang penyimpanan barang jadi dan kemudian ke pelanggan Hal ini banyak menimbulkan pemborosan biaya penanganan dan harus ditekan melalui: 1. penghapusan kegiatan yang tidak perlu 2. menghilangkan jarak –jarak yang tidak efektif. 3. melalui mekanisme dengan conveyor dll

Contoh yang memerlukan perawatan: -Mesin-mesin -Pompa-pompa -Peralatan listrik -Fasilitas tranfortasi Dan fasilitas penunjang pabrik lainnya: - Tenaga listrik - Penerangan - Peralatan pemadam kebakaran - Bangunan : atap, lantai, tembok(cat)

Contoh yang memerlukan perawatan: -Mesin-mesin -Pompa-pompa -Peralatan listrik -Fasilitas tranfortasi Dan fasilitas penunjang pabrik lainnya: - Tenaga listrik - Penerangan - Peralatan pemadam kebakaran - Bangunan : atap, lantai, tembok(cat)

Pemeliharaan Preventif : Suatu Alternatif Kebijaksanaan. Reparasi mesin (perbaikan ) mesin setelah rusak sering bukan merupakan kebijaksanaan yang baik Tapi pemeliharaan yang baik adalah mencegah Kerusakaan. dan biaya reparasi setelah mesin rusak Lebih mahal dari pada biaya preventif. Apa sebab demikian ? ? ?

Pemeliharaan Preventif : Suatu Alternatif Kebijaksanaan. Reparasi mesin (perbaikan ) mesin setelah rusak sering bukan merupakan kebijaksanaan yang baik Tapi pemeliharaan yang baik adalah mencegah Kerusakaan. dan biaya reparasi setelah mesin rusak Lebih mahal dari pada biaya preventif. Apa sebab demikian ? ? ?

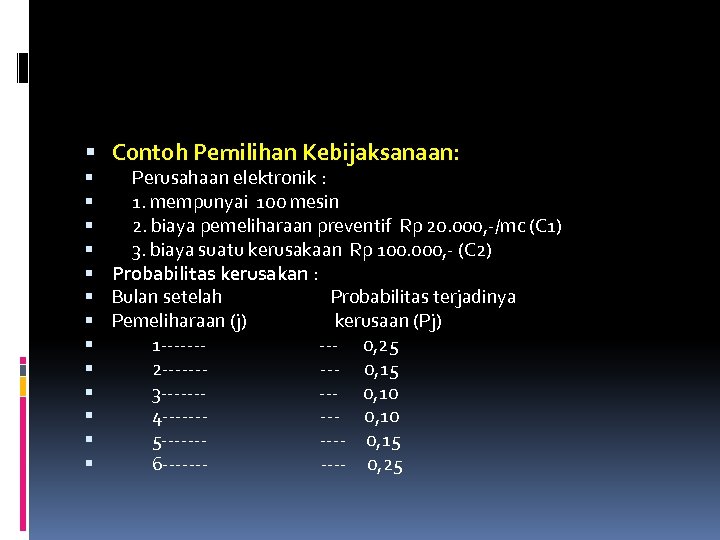

Contoh Pemilihan Kebijaksanaan: Perusahaan elektronik : 1. mempunyai 100 mesin 2. biaya pemeliharaan preventif Rp 20. 000, -/mc (C 1) 3. biaya suatu kerusakaan Rp 100. 000, - (C 2) Probabilitas kerusakan : Bulan setelah Probabilitas terjadinya Pemeliharaan (j) kerusaan (Pj) 1 ----- 0, 25 2 ----- 0, 15 3 ----- 0, 10 4 ----- 0, 10 5 ----- 0, 15 6 ----- 0, 25

Contoh Pemilihan Kebijaksanaan: Perusahaan elektronik : 1. mempunyai 100 mesin 2. biaya pemeliharaan preventif Rp 20. 000, -/mc (C 1) 3. biaya suatu kerusakaan Rp 100. 000, - (C 2) Probabilitas kerusakan : Bulan setelah Probabilitas terjadinya Pemeliharaan (j) kerusaan (Pj) 1 ----- 0, 25 2 ----- 0, 15 3 ----- 0, 10 4 ----- 0, 10 5 ----- 0, 15 6 ----- 0, 25

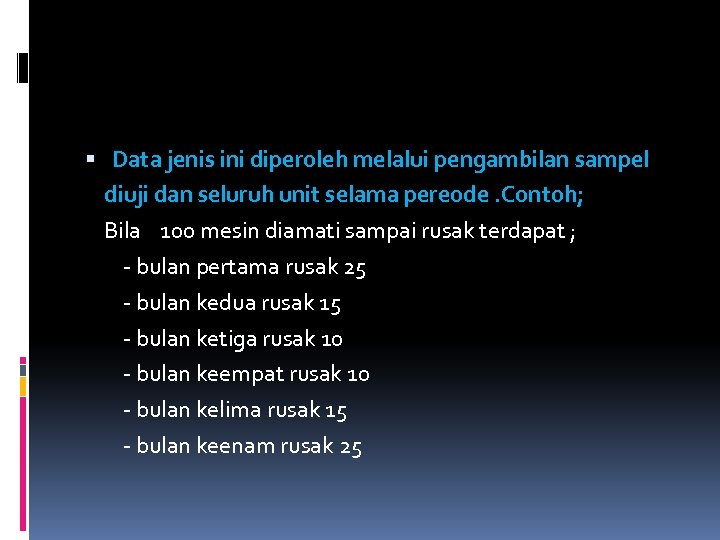

Data jenis ini diperoleh melalui pengambilan sampel diuji dan seluruh unit selama pereode. Contoh; Bila 100 mesin diamati sampai rusak terdapat ; - bulan pertama rusak 25 - bulan kedua rusak 15 - bulan ketiga rusak 10 - bulan keempat rusak 10 - bulan kelima rusak 15 - bulan keenam rusak 25

Data jenis ini diperoleh melalui pengambilan sampel diuji dan seluruh unit selama pereode. Contoh; Bila 100 mesin diamati sampai rusak terdapat ; - bulan pertama rusak 25 - bulan kedua rusak 15 - bulan ketiga rusak 10 - bulan keempat rusak 10 - bulan kelima rusak 15 - bulan keenam rusak 25

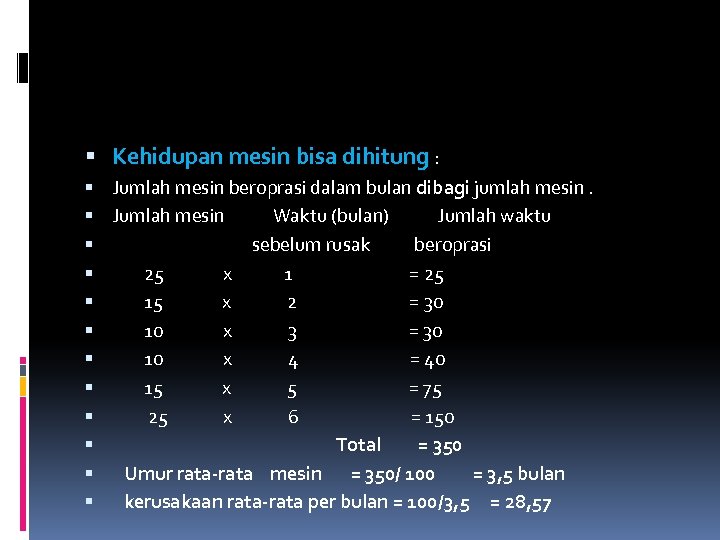

Kehidupan mesin bisa dihitung : Jumlah mesin beroprasi dalam bulan dibagi jumlah mesin. Jumlah mesin Waktu (bulan) Jumlah waktu sebelum rusak beroprasi 25 x 1 = 25 15 x 2 = 30 10 x 3 = 30 10 x 4 = 40 15 x 5 = 75 25 x 6 = 150 Total = 350 Umur rata-rata mesin = 350/ 100 = 3, 5 bulan kerusakaan rata-rata per bulan = 100/3, 5 = 28, 57

Kehidupan mesin bisa dihitung : Jumlah mesin beroprasi dalam bulan dibagi jumlah mesin. Jumlah mesin Waktu (bulan) Jumlah waktu sebelum rusak beroprasi 25 x 1 = 25 15 x 2 = 30 10 x 3 = 30 10 x 4 = 40 15 x 5 = 75 25 x 6 = 150 Total = 350 Umur rata-rata mesin = 350/ 100 = 3, 5 bulan kerusakaan rata-rata per bulan = 100/3, 5 = 28, 57

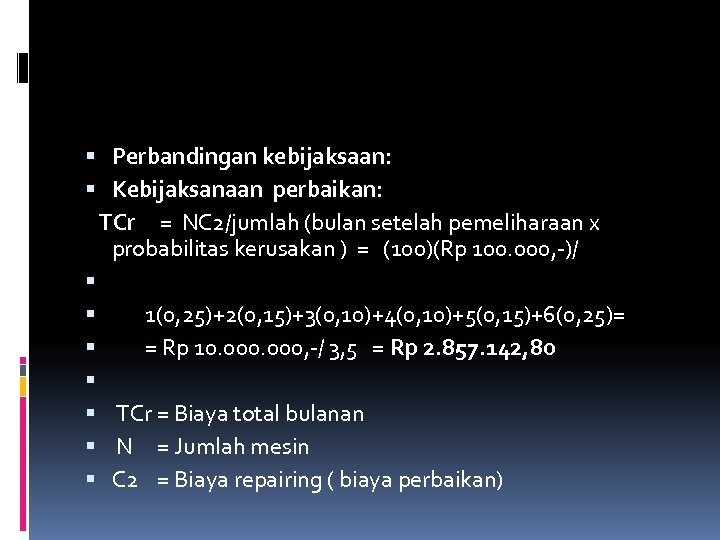

Perbandingan kebijaksaan: Kebijaksanaan perbaikan: TCr = NC 2/jumlah (bulan setelah pemeliharaan x probabilitas kerusakan ) = (100)(Rp 100. 000, -)/ 1(0, 25)+2(0, 15)+3(0, 10)+4(0, 10)+5(0, 15)+6(0, 25)= = Rp 10. 000, -/ 3, 5 = Rp 2. 857. 142, 80 TCr = Biaya total bulanan N = Jumlah mesin C 2 = Biaya repairing ( biaya perbaikan)

Perbandingan kebijaksaan: Kebijaksanaan perbaikan: TCr = NC 2/jumlah (bulan setelah pemeliharaan x probabilitas kerusakan ) = (100)(Rp 100. 000, -)/ 1(0, 25)+2(0, 15)+3(0, 10)+4(0, 10)+5(0, 15)+6(0, 25)= = Rp 10. 000, -/ 3, 5 = Rp 2. 857. 142, 80 TCr = Biaya total bulanan N = Jumlah mesin C 2 = Biaya repairing ( biaya perbaikan)

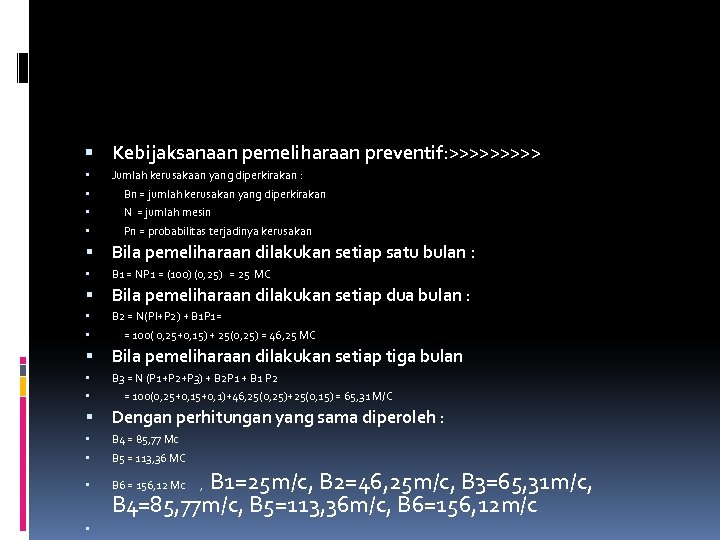

Kebijaksanaan pemeliharaan preventif: >>>>> Jumlah kerusakaan yang diperkirakan : Bn = jumlah kerusakan yang diperkirakan N = jumlah mesin Pn = probabilitas terjadinya kerusakan Bila pemeliharaan dilakukan setiap satu bulan : B 1 = NP 1 = (100) (0, 25) = 25 MC Bila pemeliharaan dilakukan setiap dua bulan : B 2 = N(PI+P 2) + B 1 P 1= = 100( 0, 25+0, 15) + 25(0, 25) = 46, 25 MC Bila pemeliharaan dilakukan setiap tiga bulan B 3 = N (P 1+P 2+P 3) + B 2 P 1 + B 1 P 2 = 100(0, 25+0, 1)+46, 25(0, 25)+25(0, 15) = 65, 31 M/C Dengan perhitungan yang sama diperoleh : B 4 = 85, 77 Mc B 5 = 113, 36 MC B 6 = 156, 12 Mc B 1=25 m/c, B 2=46, 25 m/c, B 3=65, 31 m/c, B 4=85, 77 m/c, B 5=113, 36 m/c, B 6=156, 12 m/c ,

Kebijaksanaan pemeliharaan preventif: >>>>> Jumlah kerusakaan yang diperkirakan : Bn = jumlah kerusakan yang diperkirakan N = jumlah mesin Pn = probabilitas terjadinya kerusakan Bila pemeliharaan dilakukan setiap satu bulan : B 1 = NP 1 = (100) (0, 25) = 25 MC Bila pemeliharaan dilakukan setiap dua bulan : B 2 = N(PI+P 2) + B 1 P 1= = 100( 0, 25+0, 15) + 25(0, 25) = 46, 25 MC Bila pemeliharaan dilakukan setiap tiga bulan B 3 = N (P 1+P 2+P 3) + B 2 P 1 + B 1 P 2 = 100(0, 25+0, 1)+46, 25(0, 25)+25(0, 15) = 65, 31 M/C Dengan perhitungan yang sama diperoleh : B 4 = 85, 77 Mc B 5 = 113, 36 MC B 6 = 156, 12 Mc B 1=25 m/c, B 2=46, 25 m/c, B 3=65, 31 m/c, B 4=85, 77 m/c, B 5=113, 36 m/c, B 6=156, 12 m/c ,

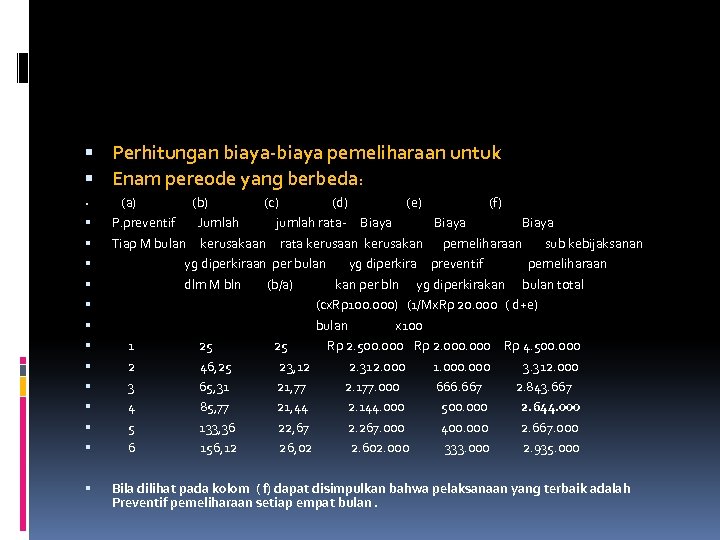

Perhitungan biaya-biaya pemeliharaan untuk Enam pereode yang berbeda: (a) (b) (c) (d) (e) (f) P. preventif Jumlah jumlah rata- Biaya Tiap M bulan kerusakaan rata kerusaan kerusakan pemeliharaan sub kebijaksanan yg diperkiraan per bulan yg diperkira preventif pemeliharaan dlm M bln (b/a) kan per bln yg diperkirakan bulan total (cx. Rp 100. 000) (1/Mx. Rp 20. 000 ( d+e) bulan x 100 1 25 25 Rp 2. 500. 000 Rp 2. 000 Rp 4. 500. 000 2 46, 25 23, 12 2. 312. 000 1. 000 3. 312. 000 3 65, 31 21, 77 2. 177. 000 666. 667 2. 843. 667 4 85, 77 21, 44 2. 144. 000 500. 000 2. 644. 000 5 133, 36 22, 67 2. 267. 000 400. 000 2. 667. 000 6 156, 12 26, 02 2. 602. 000 333. 000 2. 935. 000 Bila dilihat pada kolom ( f) dapat disimpulkan bahwa pelaksanaan yang terbaik adalah Preventif pemeliharaan setiap empat bulan.

Perhitungan biaya-biaya pemeliharaan untuk Enam pereode yang berbeda: (a) (b) (c) (d) (e) (f) P. preventif Jumlah jumlah rata- Biaya Tiap M bulan kerusakaan rata kerusaan kerusakan pemeliharaan sub kebijaksanan yg diperkiraan per bulan yg diperkira preventif pemeliharaan dlm M bln (b/a) kan per bln yg diperkirakan bulan total (cx. Rp 100. 000) (1/Mx. Rp 20. 000 ( d+e) bulan x 100 1 25 25 Rp 2. 500. 000 Rp 2. 000 Rp 4. 500. 000 2 46, 25 23, 12 2. 312. 000 1. 000 3. 312. 000 3 65, 31 21, 77 2. 177. 000 666. 667 2. 843. 667 4 85, 77 21, 44 2. 144. 000 500. 000 2. 644. 000 5 133, 36 22, 67 2. 267. 000 400. 000 2. 667. 000 6 156, 12 26, 02 2. 602. 000 333. 000 2. 935. 000 Bila dilihat pada kolom ( f) dapat disimpulkan bahwa pelaksanaan yang terbaik adalah Preventif pemeliharaan setiap empat bulan.

Bagaimana dengan kondisi pada perusahaan sekarang Tentang mantenance yang diterapkan : pada perusahan: - besar - menengah - kecil ?

Bagaimana dengan kondisi pada perusahaan sekarang Tentang mantenance yang diterapkan : pada perusahan: - besar - menengah - kecil ?

Contoh perusahaan yang mempunyai : - Mesin pengaduk 5 m/c yang harus diadakan pemeliharaan baik motor, pembersihan setiap dua bulan , dan overhole(pemeliharaan total) setiap satu tahun, dan harus dilakukan check list tiap hari. - Mesin pencetak 2 m/c yang memerlukan pemeliharaan setiap 3 bulan , pemeliharaan setipa 2 tahun , check list tiap hari. - Gedung untuk proses yang memerlukan pengecatan tiap 7 bulan , perbaikan atap tiap satu tahun. Tolong buatkan schedule maintenance ( perencanaan pemeliharaan)? ? ?

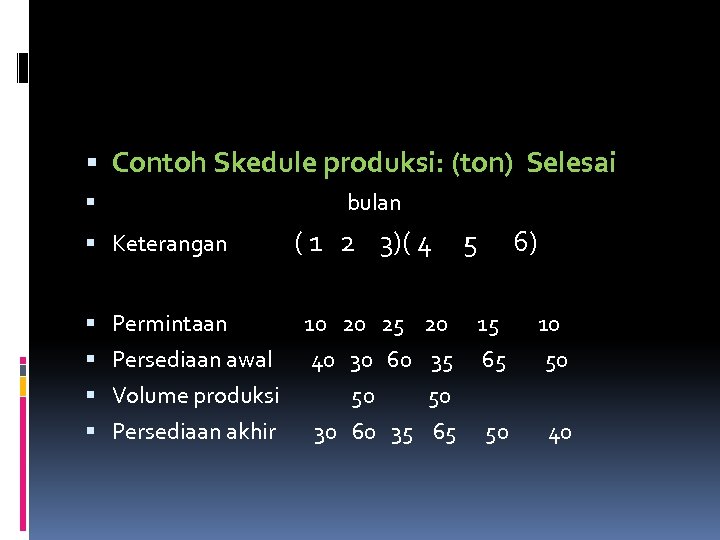

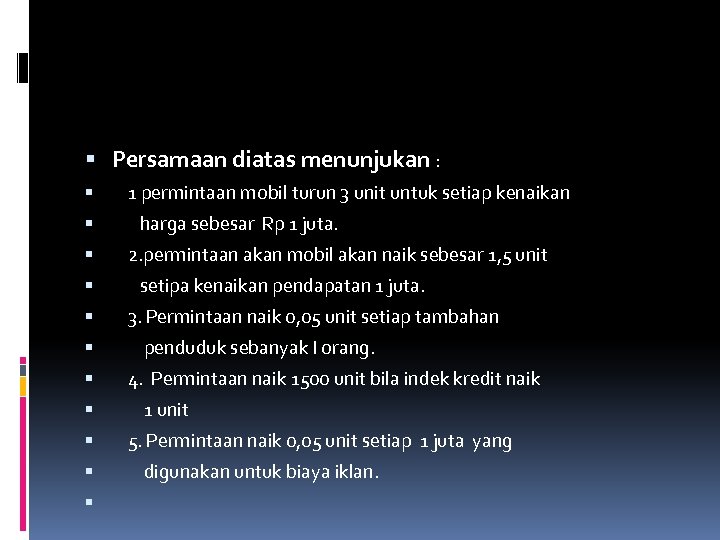

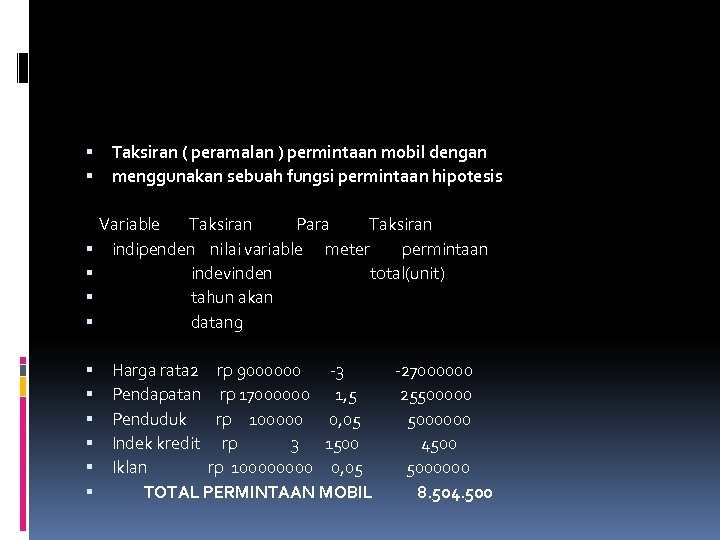

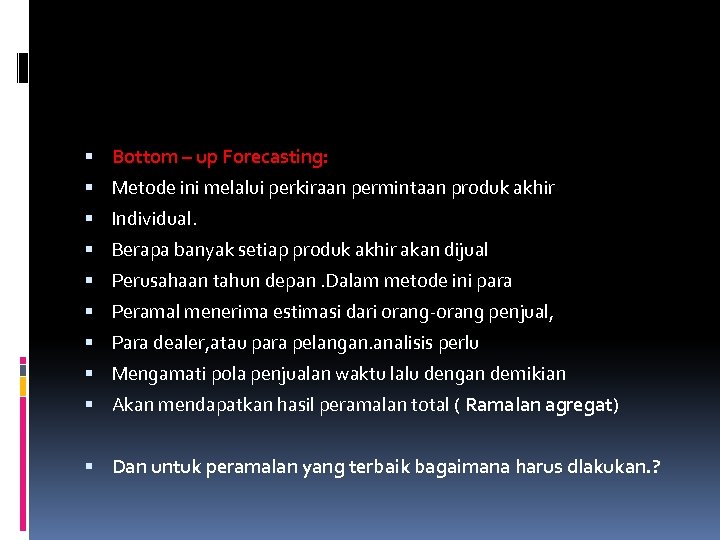

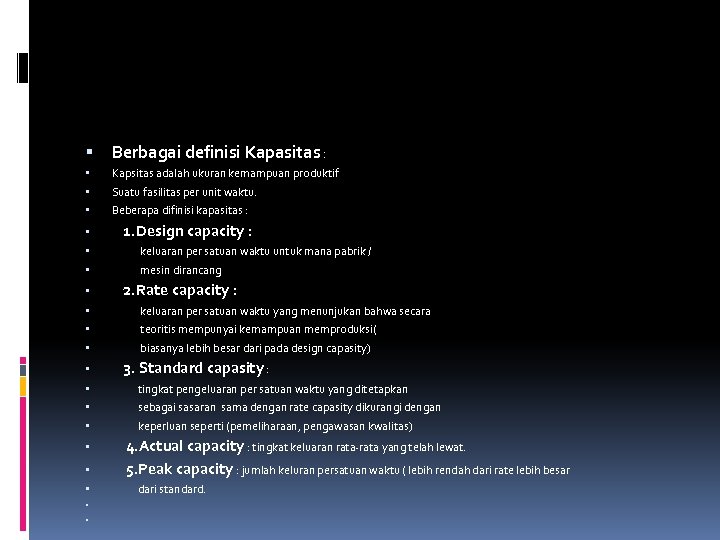

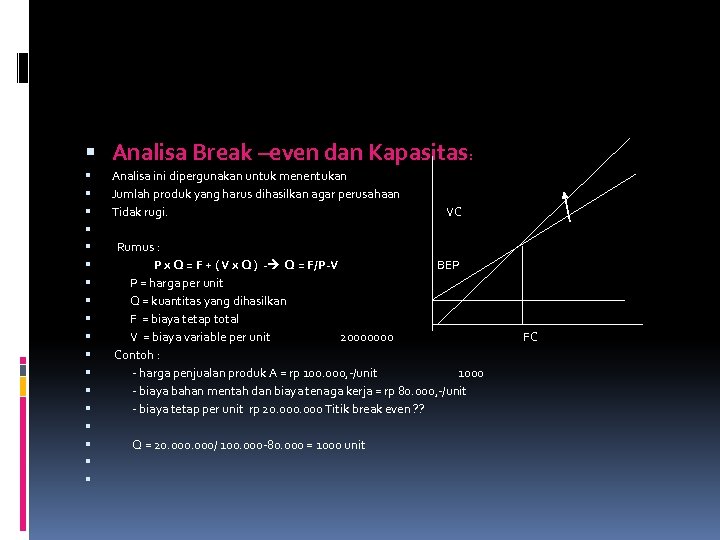

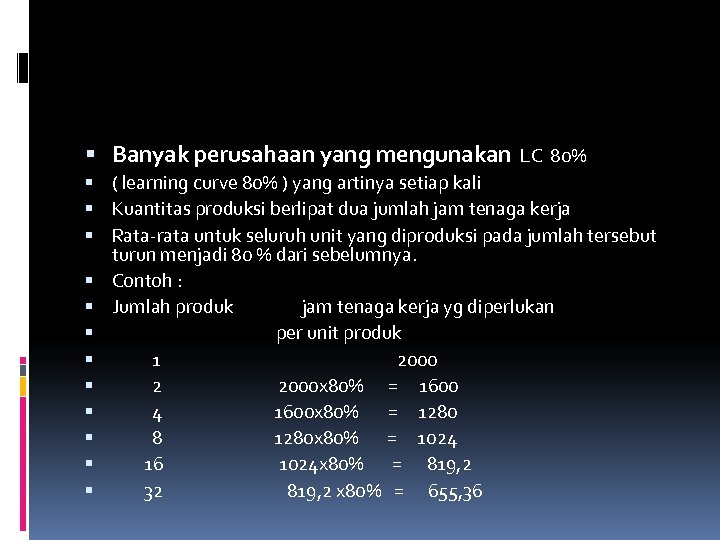

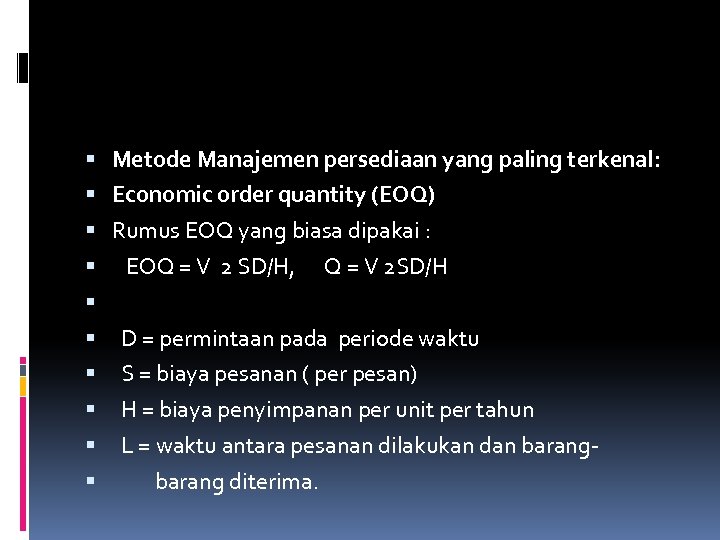

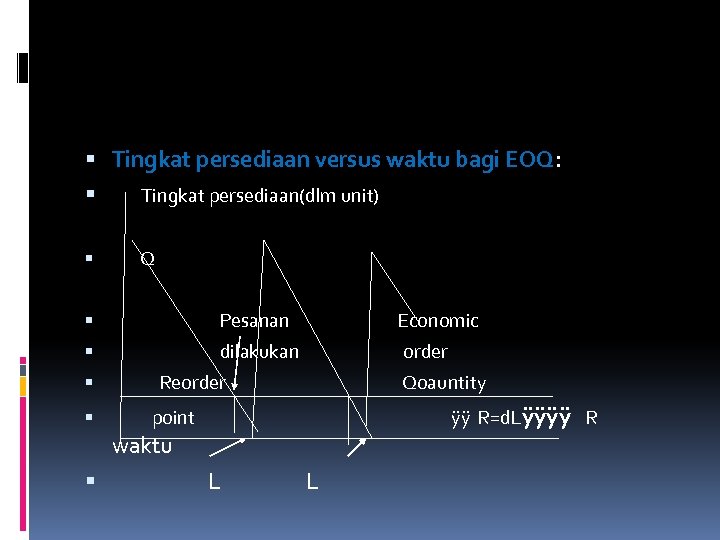

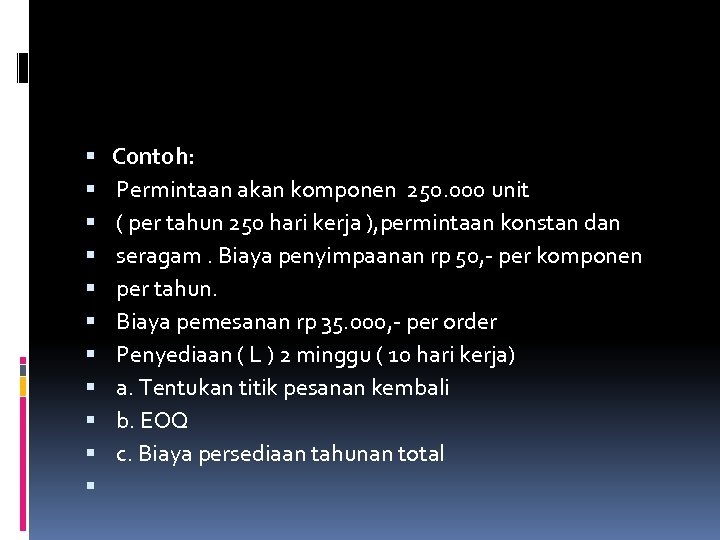

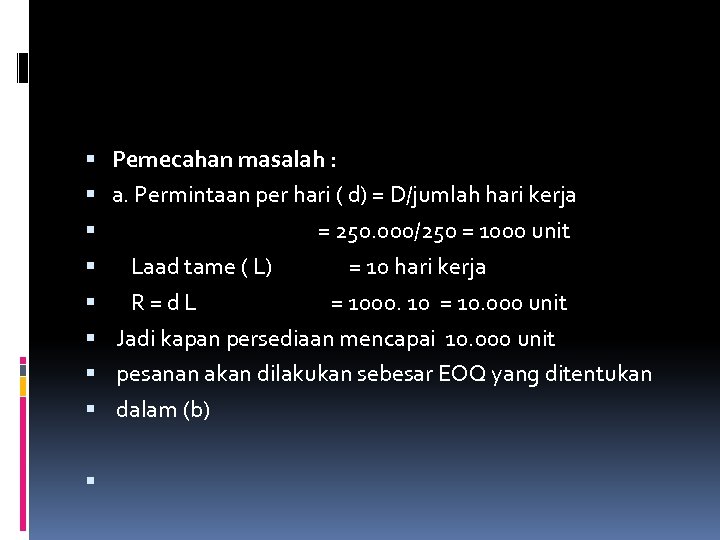

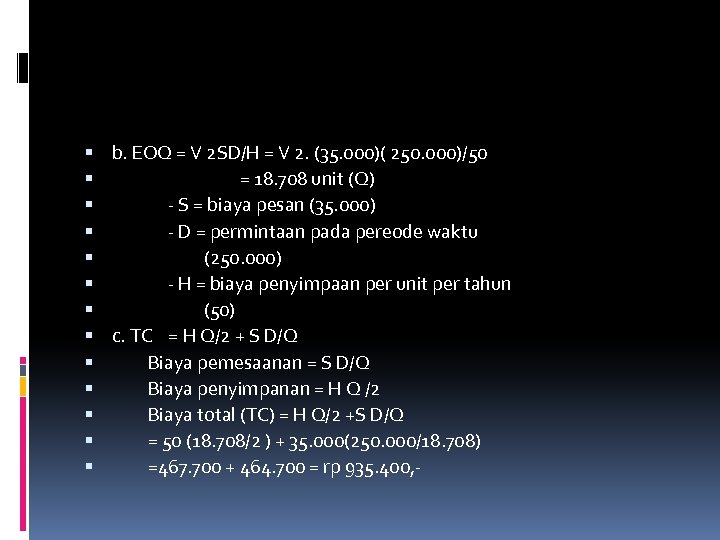

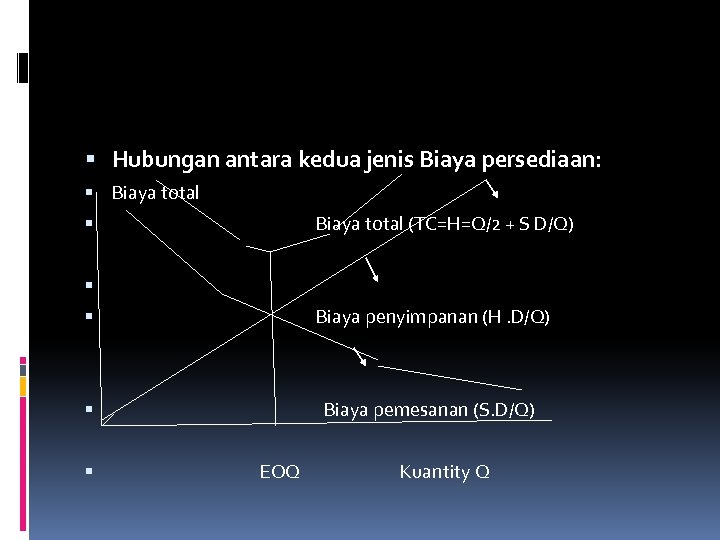

Contoh perusahaan yang mempunyai : - Mesin pengaduk 5 m/c yang harus diadakan pemeliharaan baik motor, pembersihan setiap dua bulan , dan overhole(pemeliharaan total) setiap satu tahun, dan harus dilakukan check list tiap hari. - Mesin pencetak 2 m/c yang memerlukan pemeliharaan setiap 3 bulan , pemeliharaan setipa 2 tahun , check list tiap hari. - Gedung untuk proses yang memerlukan pengecatan tiap 7 bulan , perbaikan atap tiap satu tahun. Tolong buatkan schedule maintenance ( perencanaan pemeliharaan)? ? ?