Лекция 334.ppt

- Количество слайдов: 57

ЛОГИСТИКА ПРОИЗВОДСТВА

ЛОГИСТИКА ПРОИЗВОДСТВА

КУРС ЛЕКЦИЙ ЧИТАЕТ ЧИРУХИН ВЛАДИМИР АЛЕКСАНДРОВИЧ E – mail: tchir 12@yandex. ru Tel: 921 -981 -2109

КУРС ЛЕКЦИЙ ЧИТАЕТ ЧИРУХИН ВЛАДИМИР АЛЕКСАНДРОВИЧ E – mail: tchir 12@yandex. ru Tel: 921 -981 -2109

• При параллельно-последовательном виде движения деталей с операции на операцию они передаются транспортными партиями или поштучно. • При этом происходит частичное совмещение времени выполнения смежных операций, а вся партия обрабатывается на каждой операции без перерывов. • Рабочие и оборудование работают без перерывов.

• При параллельно-последовательном виде движения деталей с операции на операцию они передаются транспортными партиями или поштучно. • При этом происходит частичное совмещение времени выполнения смежных операций, а вся партия обрабатывается на каждой операции без перерывов. • Рабочие и оборудование работают без перерывов.

• Производственный цикл длительнее по сравнению с параллельным, но короче, чем при последовательном движении предметов труда.

• Производственный цикл длительнее по сравнению с параллельным, но короче, чем при последовательном движении предметов труда.

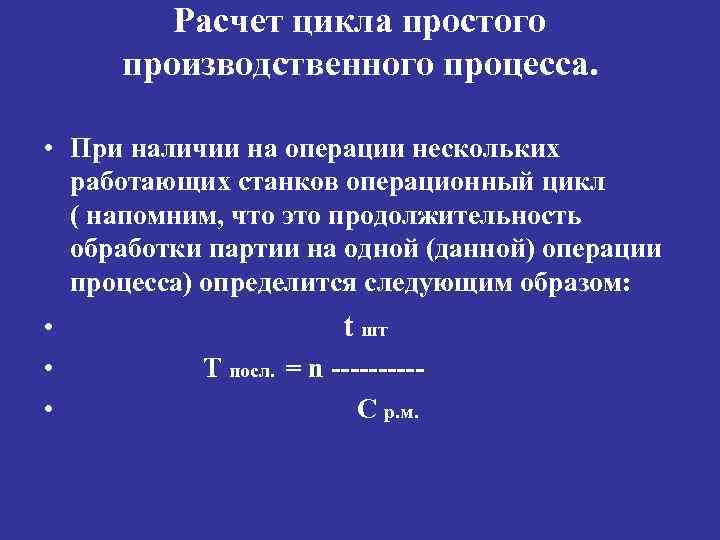

Расчет цикла простого производственного процесса. • При наличии на операции нескольких работающих станков операционный цикл ( напомним, что это продолжительность обработки партии на одной (данной) операции процесса) определится следующим образом: • t шт • Т посл. = n ----- • С р. м.

Расчет цикла простого производственного процесса. • При наличии на операции нескольких работающих станков операционный цикл ( напомним, что это продолжительность обработки партии на одной (данной) операции процесса) определится следующим образом: • t шт • Т посл. = n ----- • С р. м.

• где n — количество деталей в производственной партии, шт. ; • t шт — норма времени на выполнение каждой операции, мин; • С рм i − количество рабочих мест, занятых изготовлением партии деталей на каждой операции.

• где n — количество деталей в производственной партии, шт. ; • t шт — норма времени на выполнение каждой операции, мин; • С рм i − количество рабочих мест, занятых изготовлением партии деталей на каждой операции.

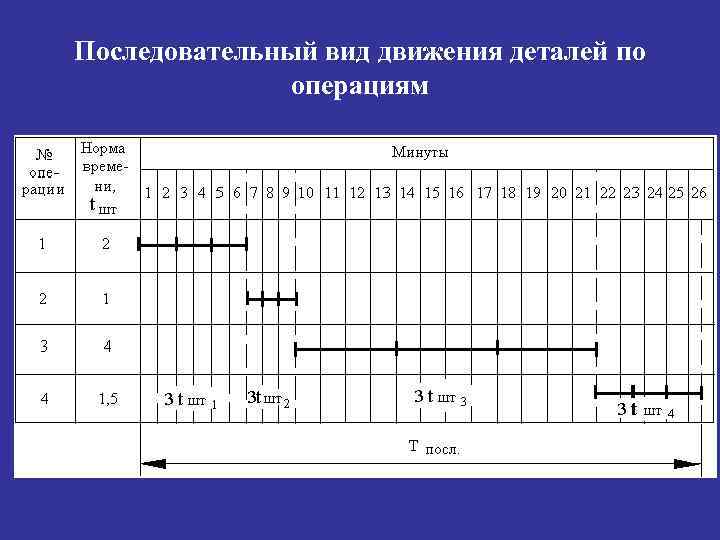

Последовательный вид движения деталей по операциям

Последовательный вид движения деталей по операциям

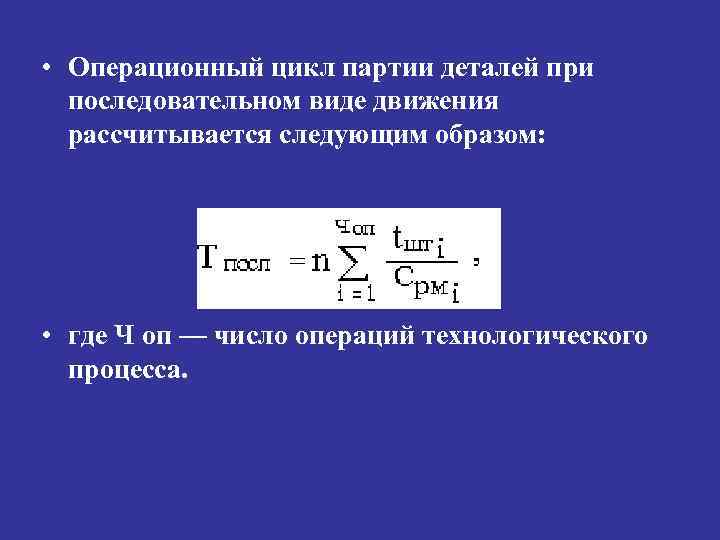

• Операционный цикл партии деталей при последовательном виде движения рассчитывается следующим образом: • где Ч оп — число операций технологического процесса.

• Операционный цикл партии деталей при последовательном виде движения рассчитывается следующим образом: • где Ч оп — число операций технологического процесса.

• По данным, приведенным на схеме, можно рассчитать операционный цикл партии, состоящей из трех деталей, обрабатываемых на четырех операциях ( С р. м. =1): • Тц. посл = 3·( t шт 1 +t шт 2 +t шт 4 ) = • = 3·(2 + 1+ 4 +1, 5 ) = 25, 5 мин.

• По данным, приведенным на схеме, можно рассчитать операционный цикл партии, состоящей из трех деталей, обрабатываемых на четырех операциях ( С р. м. =1): • Тц. посл = 3·( t шт 1 +t шт 2 +t шт 4 ) = • = 3·(2 + 1+ 4 +1, 5 ) = 25, 5 мин.

• Технологический цикл пропорционален размеру партии (n) и трудоемкости операции (t шт. ). При этом имеют место существенные перерывы партионности. • Поэтому такая организация движения предметов труда целесообразна при небольших партиях изделий и при невысокой трудоемкости операций.

• Технологический цикл пропорционален размеру партии (n) и трудоемкости операции (t шт. ). При этом имеют место существенные перерывы партионности. • Поэтому такая организация движения предметов труда целесообразна при небольших партиях изделий и при невысокой трудоемкости операций.

• Как правило, это свойственно мелкосерийному и единичному производству. • В организационном отношении такой вид движения предмета труда имеет некоторые преимущества так как партии изделий не дробятся и в производстве невелико число планово-учетных единиц.

• Как правило, это свойственно мелкосерийному и единичному производству. • В организационном отношении такой вид движения предмета труда имеет некоторые преимущества так как партии изделий не дробятся и в производстве невелико число планово-учетных единиц.

• При значительных партиях образующиеся длительные циклы приводят к отрицательным экономическим последствиям. Поэтому в серийных, крупносерийных и массовых производствах этот вид организации движения предметов труда неприменим.

• При значительных партиях образующиеся длительные циклы приводят к отрицательным экономическим последствиям. Поэтому в серийных, крупносерийных и массовых производствах этот вид организации движения предметов труда неприменим.

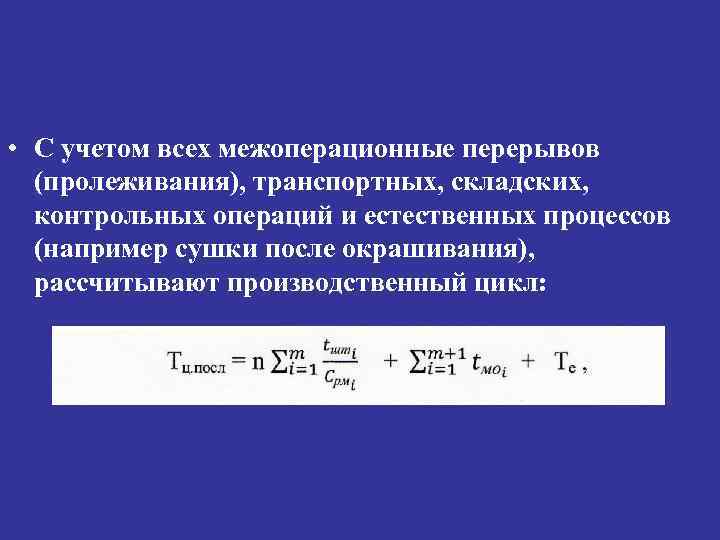

• С учетом всех межоперационные перерывов (пролеживания), транспортных, складских, контрольных операций и естественных процессов (например сушки после окрашивания), рассчитывают производственный цикл:

• С учетом всех межоперационные перерывов (пролеживания), транспортных, складских, контрольных операций и естественных процессов (например сушки после окрашивания), рассчитывают производственный цикл:

• где: • t мо – длительность i-го межоперационного перерыва, • Te – длительность естественных процессов.

• где: • t мо – длительность i-го межоперационного перерыва, • Te – длительность естественных процессов.

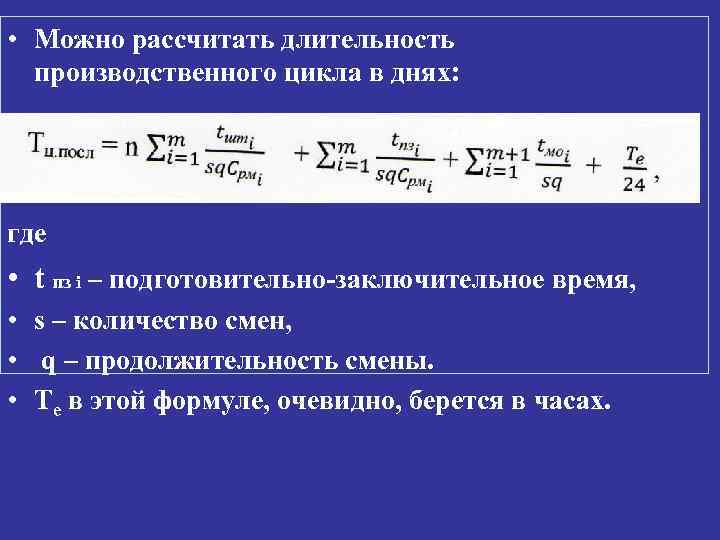

• Можно рассчитать длительность производственного цикла в днях: где • t пз i – подготовительно-заключительное время, • s – количество смен, • q – продолжительность смены. • Тe в этой формуле, очевидно, берется в часах.

• Можно рассчитать длительность производственного цикла в днях: где • t пз i – подготовительно-заключительное время, • s – количество смен, • q – продолжительность смены. • Тe в этой формуле, очевидно, берется в часах.

• Чтобы сократить длительность цикла и достичь непрерывности производственного процесса применяется параллельнопоследовательный вид движения предметов труда. • Сущность его заключается в разделении всей обрабатываемой партии на транспортные (передаточные) партии p.

• Чтобы сократить длительность цикла и достичь непрерывности производственного процесса применяется параллельнопоследовательный вид движения предметов труда. • Сущность его заключается в разделении всей обрабатываемой партии на транспортные (передаточные) партии p.

• Подбор транспортных партий позволяет добиться непрерывности выполнения операций над партиями деталей и обеспечивает возможность максимальной загрузки оборудования и рабочих.

• Подбор транспортных партий позволяет добиться непрерывности выполнения операций над партиями деталей и обеспечивает возможность максимальной загрузки оборудования и рабочих.

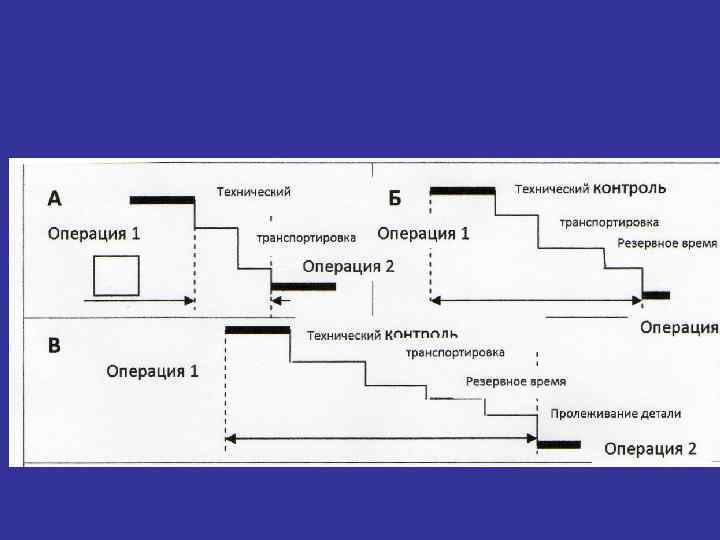

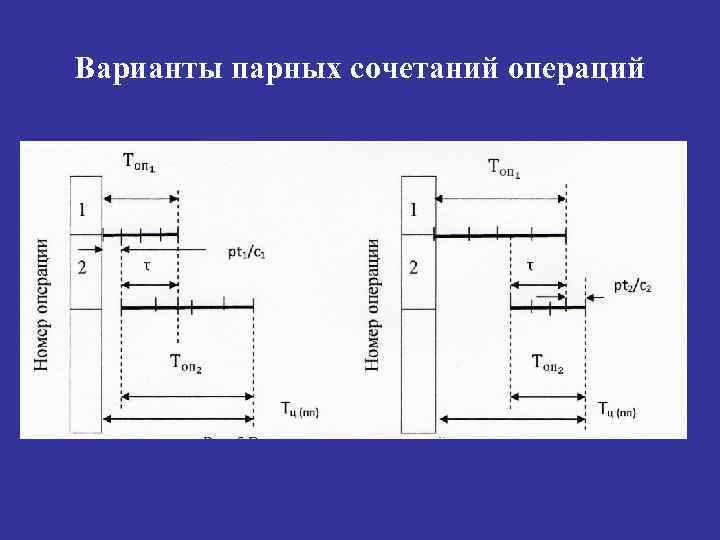

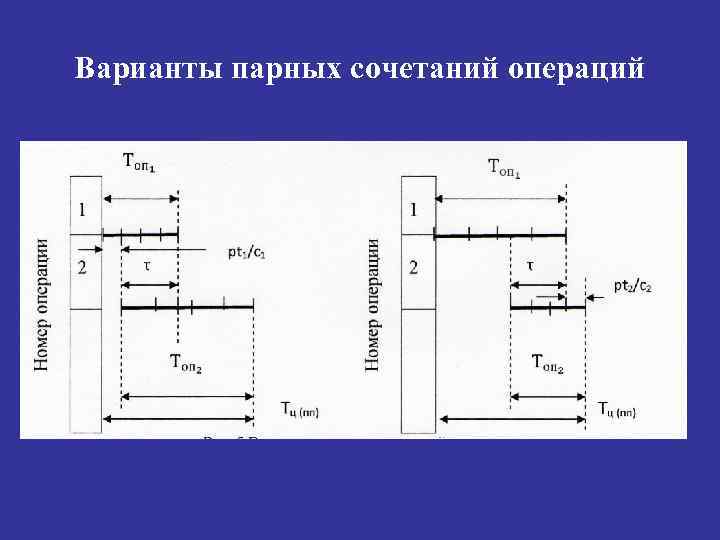

Варианты парных сочетаний операций

Варианты парных сочетаний операций

• При параллельно-последовательном виде движения происходит частичное совмещение во времени выполнения смежных операций. Существует два вида сочетания смежных операций во времени: • а) если время выполнения последующей операции больше времени выполнения предыдущей операции и • б) если время выполнения последующей операции меньше времени выполнения предыдущей. Возможен и вариант, когда времена выполнения операций равны.

• При параллельно-последовательном виде движения происходит частичное совмещение во времени выполнения смежных операций. Существует два вида сочетания смежных операций во времени: • а) если время выполнения последующей операции больше времени выполнения предыдущей операции и • б) если время выполнения последующей операции меньше времени выполнения предыдущей. Возможен и вариант, когда времена выполнения операций равны.

• В первом варианте максимальное сочетание операций можно получить, передавая первую транспортную (передаточную) партию (p) на последующую операцию сразу же после окончания работы над ней на предыдущей.

• В первом варианте максимальное сочетание операций можно получить, передавая первую транспортную (передаточную) партию (p) на последующую операцию сразу же после окончания работы над ней на предыдущей.

• Все последующие транспортные партии будут пролеживать между этими операциями, ожидая освобождения следующего рабочего места (i+1), при этом обеспечивается непрерывная работа на всех рабочих местах.

• Все последующие транспортные партии будут пролеживать между этими операциями, ожидая освобождения следующего рабочего места (i+1), при этом обеспечивается непрерывная работа на всех рабочих местах.

• Во втором варианте для обеспечения непрерывной работы на последующей операции (i+1) необходимо ориентироваться на последнюю транспортную партию, определяя возможное время работы над ней на этой (i+1) операции.

• Во втором варианте для обеспечения непрерывной работы на последующей операции (i+1) необходимо ориентироваться на последнюю транспортную партию, определяя возможное время работы над ней на этой (i+1) операции.

• Чтобы обеспечить непрерывную загрузку рабочих мест операции (i+1), к этому времени необходимо закончить работу над всеми предшествующими транспортными партиями, осуществляя ее без перерывов.

• Чтобы обеспечить непрерывную загрузку рабочих мест операции (i+1), к этому времени необходимо закончить работу над всеми предшествующими транспортными партиями, осуществляя ее без перерывов.

• То есть необходимо следовать правилу, при котором • если ti > ti+1 , то согласования проводят по последней детали комплекта, • а если ti < ti+1 – то по начальной.

• То есть необходимо следовать правилу, при котором • если ti > ti+1 , то согласования проводят по последней детали комплекта, • а если ti < ti+1 – то по начальной.

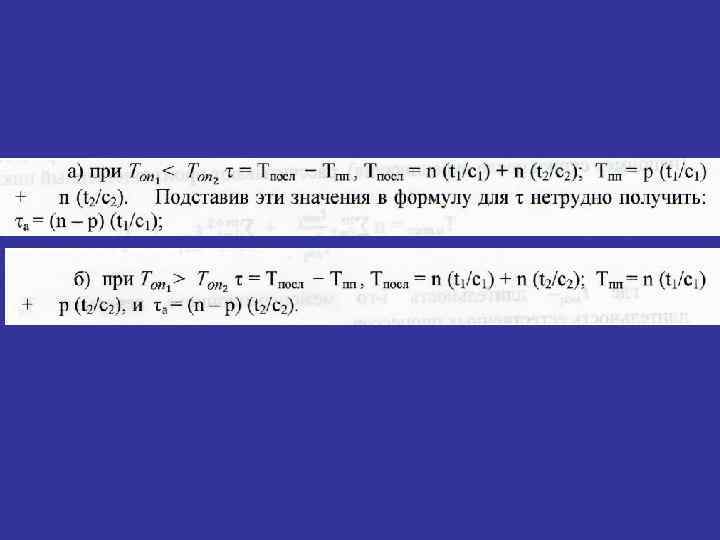

• При этом сокращение технологического цикла на величину τ достигается за счет частичного запараллеливания работ на смежных операциях. Эта экономия может быть рассчитана по наиболее короткой из двух смежных операций:

• При этом сокращение технологического цикла на величину τ достигается за счет частичного запараллеливания работ на смежных операциях. Эта экономия может быть рассчитана по наиболее короткой из двух смежных операций:

Варианты парных сочетаний операций

Варианты парных сочетаний операций

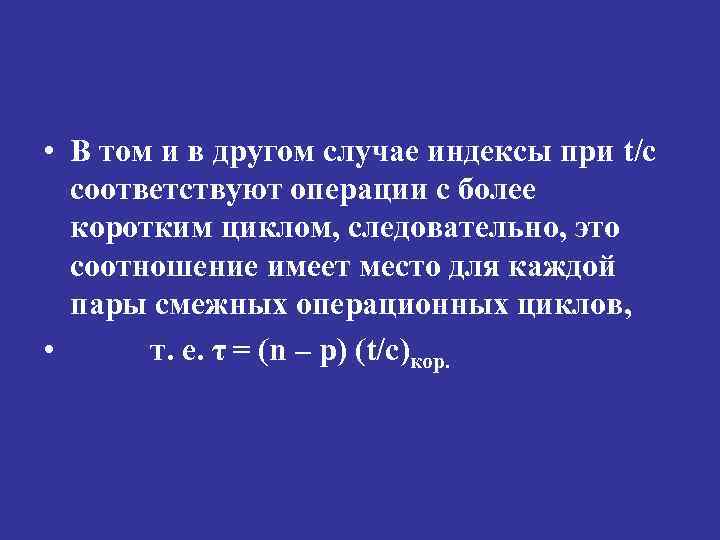

• В том и в другом случае индексы при t/c соответствуют операции с более коротким циклом, следовательно, это соотношение имеет место для каждой пары смежных операционных циклов, • т. е. τ = (n – p) (t/c)кор.

• В том и в другом случае индексы при t/c соответствуют операции с более коротким циклом, следовательно, это соотношение имеет место для каждой пары смежных операционных циклов, • т. е. τ = (n – p) (t/c)кор.

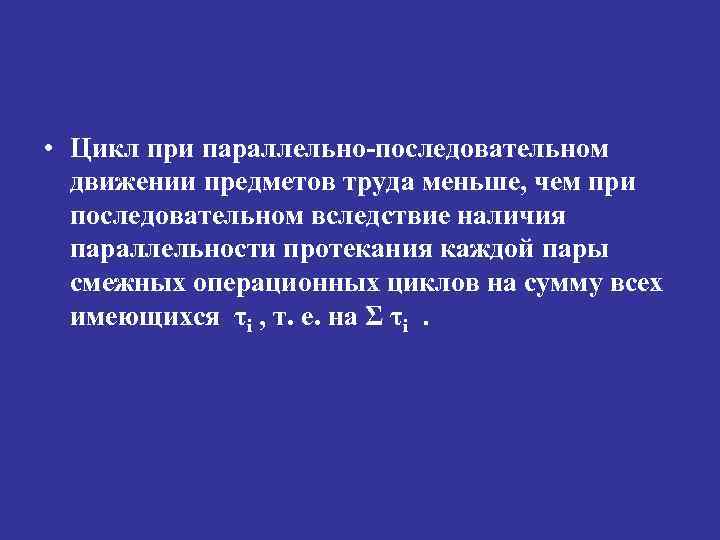

• Цикл при параллельно-последовательном движении предметов труда меньше, чем при последовательном вследствие наличия параллельности протекания каждой пары смежных операционных циклов на сумму всех имеющихся τi , т. е. на Σ τi .

• Цикл при параллельно-последовательном движении предметов труда меньше, чем при последовательном вследствие наличия параллельности протекания каждой пары смежных операционных циклов на сумму всех имеющихся τi , т. е. на Σ τi .

Параллельно-последовательный вид движения деталей по операциям

Параллельно-последовательный вид движения деталей по операциям

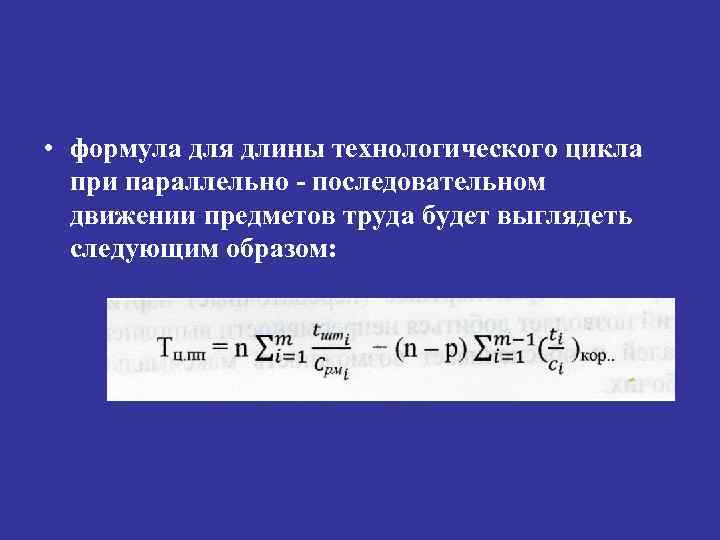

• формула для длины технологического цикла при параллельно - последовательном движении предметов труда будет выглядеть следующим образом:

• формула для длины технологического цикла при параллельно - последовательном движении предметов труда будет выглядеть следующим образом:

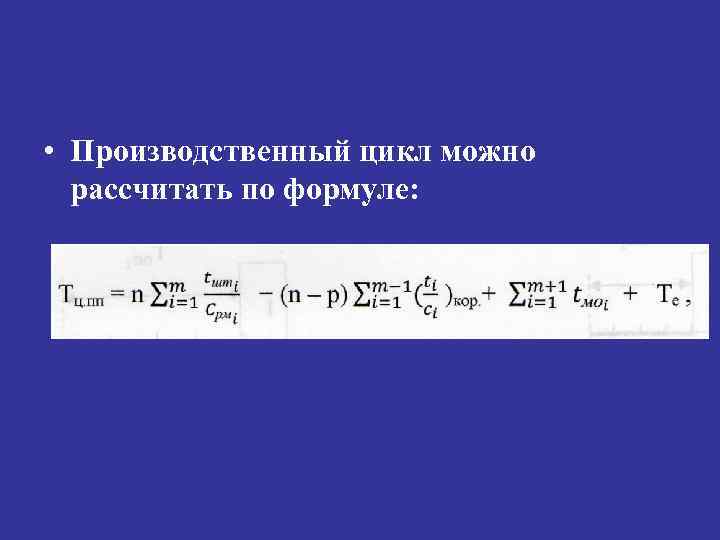

• Производственный цикл можно рассчитать по формуле:

• Производственный цикл можно рассчитать по формуле:

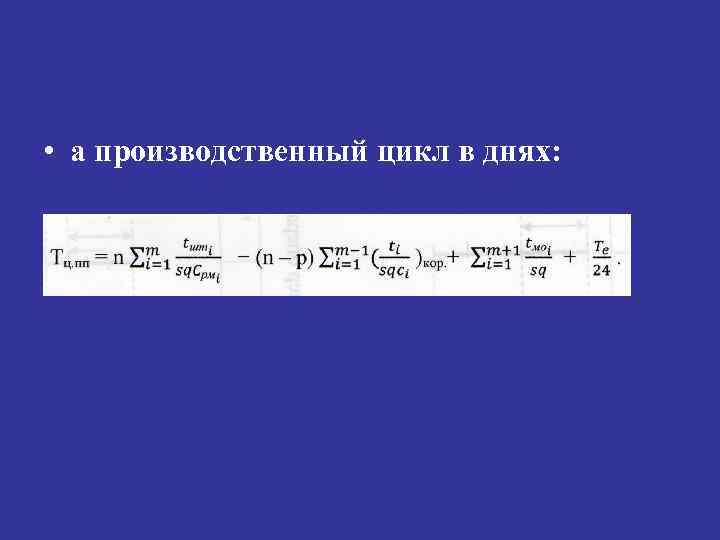

• а производственный цикл в днях:

• а производственный цикл в днях:

• Для примера, приведенного на рис. технологический цикл, вычисленный по формуле, при р=1 и С р. м. =1 выглядит так: • • Тц. пп = 25, 5 – (3 – 1)( 1 +1, 5) = 25, 5 – 7 = 18, 5 мин.

• Для примера, приведенного на рис. технологический цикл, вычисленный по формуле, при р=1 и С р. м. =1 выглядит так: • • Тц. пп = 25, 5 – (3 – 1)( 1 +1, 5) = 25, 5 – 7 = 18, 5 мин.

• При такой организации движения предметов труда не достигается полной непрерывности, так как детали пролеживают в ожидании обработки. • Параллельно-последовательный вид движения имеет более короткий цикл, но приводит к увеличению числа учетно-плановых единиц, к более высокому темпу работы транспортных средств. • Его целесообразно применять при больших партиях и большой трудоемкости изделий, что свойственно крупносерийному производству.

• При такой организации движения предметов труда не достигается полной непрерывности, так как детали пролеживают в ожидании обработки. • Параллельно-последовательный вид движения имеет более короткий цикл, но приводит к увеличению числа учетно-плановых единиц, к более высокому темпу работы транспортных средств. • Его целесообразно применять при больших партиях и большой трудоемкости изделий, что свойственно крупносерийному производству.

• Параллельный вид движения предметов труда в производстве характеризуется тем, что небольшие передаточные партии или отдельные штуки передаются с предыдущей операции на последующую немедленно по окончании их обработки на предыдущей (вне зависимости от длительности смежных операционных циклов).

• Параллельный вид движения предметов труда в производстве характеризуется тем, что небольшие передаточные партии или отдельные штуки передаются с предыдущей операции на последующую немедленно по окончании их обработки на предыдущей (вне зависимости от длительности смежных операционных циклов).

• При этом партия разделяется на небольшие передаточные (транспортные) партии p или даже отдельные штуки, которые имеют независимое от всей партии движение в процессе обработки

• При этом партия разделяется на небольшие передаточные (транспортные) партии p или даже отдельные штуки, которые имеют независимое от всей партии движение в процессе обработки

Параллельный вид движения деталей по операциям

Параллельный вид движения деталей по операциям

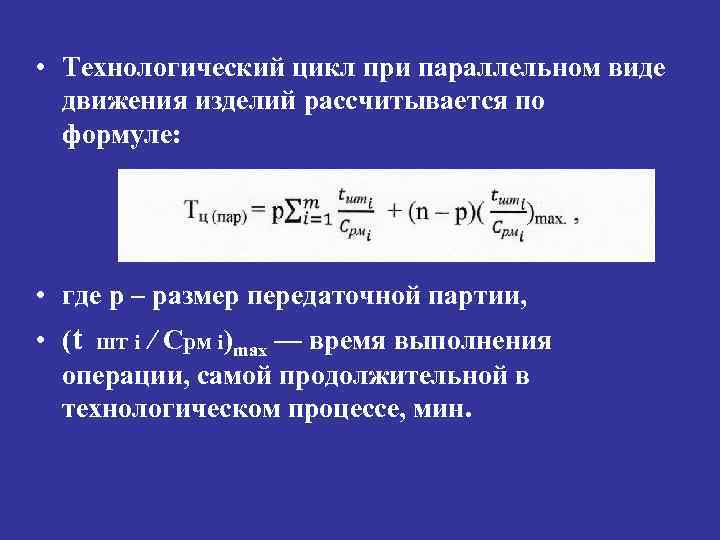

• Технологический цикл при параллельном виде движения изделий рассчитывается по формуле: • где p – размер передаточной партии, • (t шт i / Срм i)max — время выполнения операции, самой продолжительной в технологическом процессе, мин.

• Технологический цикл при параллельном виде движения изделий рассчитывается по формуле: • где p – размер передаточной партии, • (t шт i / Срм i)max — время выполнения операции, самой продолжительной в технологическом процессе, мин.

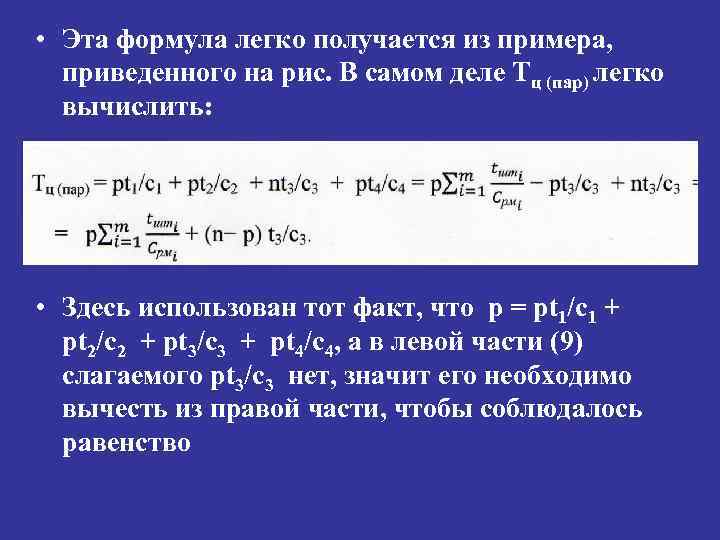

• Эта формула легко получается из примера, приведенного на рис. В самом деле Тц (пар) легко вычислить: • Здесь использован тот факт, что p = pt 1/c 1 + pt 2/c 2 + pt 3/c 3 + pt 4/c 4, а в левой части (9) слагаемого pt 3/c 3 нет, значит его необходимо вычесть из правой части, чтобы соблюдалось равенство

• Эта формула легко получается из примера, приведенного на рис. В самом деле Тц (пар) легко вычислить: • Здесь использован тот факт, что p = pt 1/c 1 + pt 2/c 2 + pt 3/c 3 + pt 4/c 4, а в левой части (9) слагаемого pt 3/c 3 нет, значит его необходимо вычесть из правой части, чтобы соблюдалось равенство

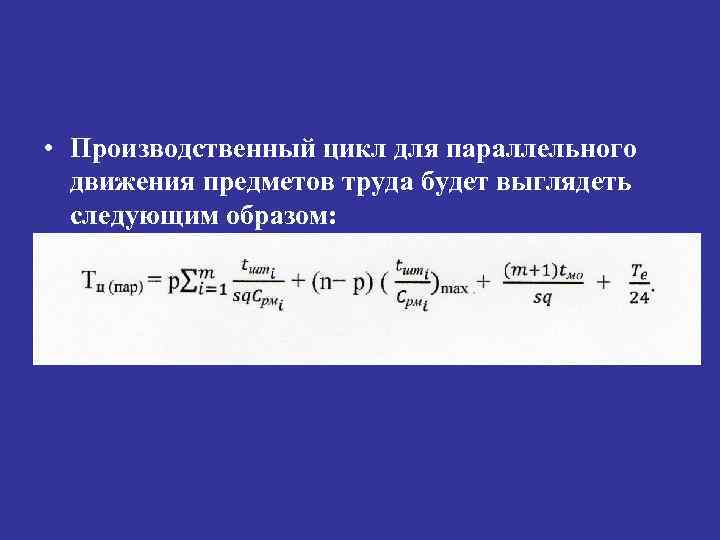

• Производственный цикл для параллельного движения предметов труда будет выглядеть следующим образом:

• Производственный цикл для параллельного движения предметов труда будет выглядеть следующим образом:

20. 03. 13 • При параллельном движении предметов труда партии или отдельные штуки в процессе обработки не пролеживают, однако рабочие места загружены не полностью. Таким образом, в этом случае имеет место параллельность, наиболее короткий цикл, но так же, как и ранее, не достигается непрерывность.

20. 03. 13 • При параллельном движении предметов труда партии или отдельные штуки в процессе обработки не пролеживают, однако рабочие места загружены не полностью. Таким образом, в этом случае имеет место параллельность, наиболее короткий цикл, но так же, как и ранее, не достигается непрерывность.

• При неупорядоченных по производительности операций технологических процессах параллельный вид движения деталей сопряжен с простоями оборудования, что весьма ограничивает использование такого вида организации движения предметов труда. • Он допустим лишь в порядке исключения, при острой дефицитности отдельных деталей или сборочных единиц.

• При неупорядоченных по производительности операций технологических процессах параллельный вид движения деталей сопряжен с простоями оборудования, что весьма ограничивает использование такого вида организации движения предметов труда. • Он допустим лишь в порядке исключения, при острой дефицитности отдельных деталей или сборочных единиц.

• Как видно на рис. , непрерывно загружено оборудование только на главной операции, т. е. имеющей самый большой операционный цикл. На остальных операциях оборудование простаивает. Поэтому параллельный вид движения партий нецелесообразно применять в процессах, имеющих операционные циклы различной продолжительности, так как при этом потери окажутся весьма значительными.

• Как видно на рис. , непрерывно загружено оборудование только на главной операции, т. е. имеющей самый большой операционный цикл. На остальных операциях оборудование простаивает. Поэтому параллельный вид движения партий нецелесообразно применять в процессах, имеющих операционные циклы различной продолжительности, так как при этом потери окажутся весьма значительными.

Параллельный вид движения деталей по операциям

Параллельный вид движения деталей по операциям

• Следует либо спроектировать процесс так, чтобы выровнять операционные циклы, либо перейти на менее уплотненный по времени, но с лучшим использованием оборудования параллельно-последовательный вид движения партий.

• Следует либо спроектировать процесс так, чтобы выровнять операционные циклы, либо перейти на менее уплотненный по времени, но с лучшим использованием оборудования параллельно-последовательный вид движения партий.

• Тем более, что если при этом операционные циклы следуют в порядке монотонноубывающей или монотонно-возрастающей функции, то циклы технологических процессов при параллельном и параллельнопоследовательном видах движения предметов труда будут иметь равную продолжительность.

• Тем более, что если при этом операционные циклы следуют в порядке монотонноубывающей или монотонно-возрастающей функции, то циклы технологических процессов при параллельном и параллельнопоследовательном видах движения предметов труда будут иметь равную продолжительность.

• В процессах, имеющих одинаковую производительность по всем операциям технологического процесса, т. е. при Топ = const, достигается полная непрерывность движения предмета труда, работы оборудования и рабочих.

• В процессах, имеющих одинаковую производительность по всем операциям технологического процесса, т. е. при Топ = const, достигается полная непрерывность движения предмета труда, работы оборудования и рабочих.

• Такой вариант процессов ложится в основу организации непрерывно-поточного производства и цикл его определяют, исходя из ритма поточной линии r и числа рабочих мест с Тпот = r ×Σ с i ; • или при партионной подаче Тпот = r ×p ×Σ с i.

• Такой вариант процессов ложится в основу организации непрерывно-поточного производства и цикл его определяют, исходя из ритма поточной линии r и числа рабочих мест с Тпот = r ×Σ с i ; • или при партионной подаче Тпот = r ×p ×Σ с i.

• Продолжительность вспомогательных (транспортных, контрольных) операций, в зависимости от организации их выполнения, не всегда включается в норматив производственного цикла, так как она полностью или частично может быть перекрыта временем технологического цикла или временем перерывов в обработке.

• Продолжительность вспомогательных (транспортных, контрольных) операций, в зависимости от организации их выполнения, не всегда включается в норматив производственного цикла, так как она полностью или частично может быть перекрыта временем технологического цикла или временем перерывов в обработке.

• Но при сложных погрузочно-разгрузочных работах или неперекрываемых контрольных (стендовые испытания) и транспортных (пульсирующий конвейер) операциях и других это время включается в производственный цикл.

• Но при сложных погрузочно-разгрузочных работах или неперекрываемых контрольных (стендовые испытания) и транспортных (пульсирующий конвейер) операциях и других это время включается в производственный цикл.

• Межоперационные перерывы обычно рассчитывают через нормативы заделов, затем корректируют по статистическим данным и устанавливают общую их величину для группы технологически родственных деталей (по детали-представителю),

• Межоперационные перерывы обычно рассчитывают через нормативы заделов, затем корректируют по статистическим данным и устанавливают общую их величину для группы технологически родственных деталей (по детали-представителю),

• а затем усредняют эту величину в расчете на одну операцию в процессе, т. е. tмо = Тмо/m, где Тмо — суммарные межоперационные перерывы в процессе, Тмо = Σ t мо ; суммирование производится по m — число основных операций в процессе.

• а затем усредняют эту величину в расчете на одну операцию в процессе, т. е. tмо = Тмо/m, где Тмо — суммарные межоперационные перерывы в процессе, Тмо = Σ t мо ; суммирование производится по m — число основных операций в процессе.

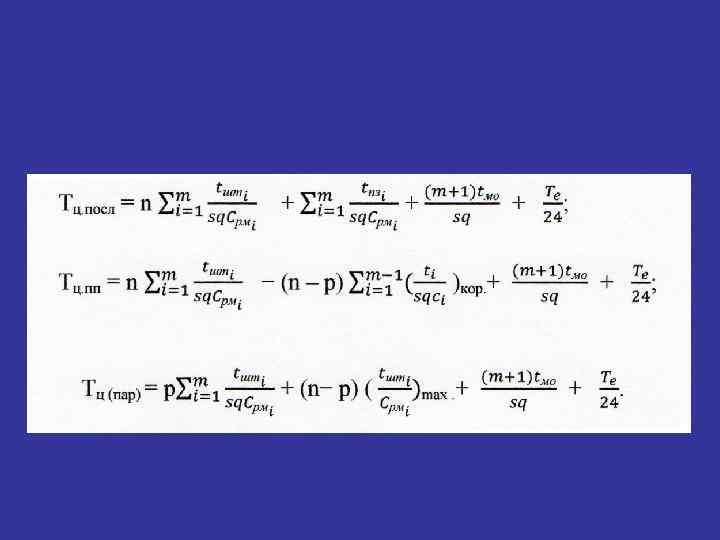

• С учетом введенного значения Тмо формулы для производственных циклов для последовательного, параллельно-последовательного и параллельного движения предметов труда будут выглядеть так:

• С учетом введенного значения Тмо формулы для производственных циклов для последовательного, параллельно-последовательного и параллельного движения предметов труда будут выглядеть так:

• Наличие межоперационных перерывов необходимо учитывать в графиках движения предметов труда и в производственном цикле (рис. 6). • Перерывы, связанные с режимом работы производства, обычно учитывают путем перевода цикла, рассчитанного в рабочем времени, в календарное время, соблюдая при этом размерность всех слагаемых цикла.

• Наличие межоперационных перерывов необходимо учитывать в графиках движения предметов труда и в производственном цикле (рис. 6). • Перерывы, связанные с режимом работы производства, обычно учитывают путем перевода цикла, рассчитанного в рабочем времени, в календарное время, соблюдая при этом размерность всех слагаемых цикла.