d5c531ed8e10b7dfda9dd7c3011b8d37.ppt

- Количество слайдов: 35

ЛЕКЦИЯ ПО ДИСЦИПЛИНЕ «АРХИТЕКТУРНЫЕ КОНСТРУКЦИИ» Тема лекции: КАРКАСЫ, ИХ ВИДЫ И ЭЛЕМЕНТЫ

ЛЕКЦИЯ ПО ДИСЦИПЛИНЕ «АРХИТЕКТУРНЫЕ КОНСТРУКЦИИ» Тема лекции: КАРКАСЫ, ИХ ВИДЫ И ЭЛЕМЕНТЫ

ПЛАН ЛЕКЦИИ : 3. 1 Нагрузки и воздействия на каркасы промышленных зданий 3. 2 Выбор ширины и высоты пролетов, шага колонн 3. 3 Виды каркасов производственных зданий

ПЛАН ЛЕКЦИИ : 3. 1 Нагрузки и воздействия на каркасы промышленных зданий 3. 2 Выбор ширины и высоты пролетов, шага колонн 3. 3 Виды каркасов производственных зданий

3. 1 НАГРУЗКИ И ВОЗДЕЙСТВИЯ НА КАРКАСЫ ПРОМЫШЛЕННЫХ ЗДАНИЙ Нагрузки и воздействия на здания в окончательном виде складываются из составляющих, получаемых на различных этапах проектирования. Так, при разработке технологической части проекта выявляют функциональное место, вид подъемно-транспортных средств, массу оборудования, количественные качественные воздействия на внутреннюю среду (выделение тепла, влажность, степень агрессивности и т. п. ). При разработке объемно-планировочного решения выявляются размеры основных конструктивных элементов, способы восприятия ими нагрузок и воздействий. При привязке проектируемого объекта к конкретному участку застройки устанавливают другие виды воздействий: климатические (температура, ветер, осадки, гидрогеологические, особые, а также нагрузки, возникающие при изготовлении, доставке возведении). В процессе эксплуатации могут возникать дополнительные нагрузки.

3. 1 НАГРУЗКИ И ВОЗДЕЙСТВИЯ НА КАРКАСЫ ПРОМЫШЛЕННЫХ ЗДАНИЙ Нагрузки и воздействия на здания в окончательном виде складываются из составляющих, получаемых на различных этапах проектирования. Так, при разработке технологической части проекта выявляют функциональное место, вид подъемно-транспортных средств, массу оборудования, количественные качественные воздействия на внутреннюю среду (выделение тепла, влажность, степень агрессивности и т. п. ). При разработке объемно-планировочного решения выявляются размеры основных конструктивных элементов, способы восприятия ими нагрузок и воздействий. При привязке проектируемого объекта к конкретному участку застройки устанавливают другие виды воздействий: климатические (температура, ветер, осадки, гидрогеологические, особые, а также нагрузки, возникающие при изготовлении, доставке возведении). В процессе эксплуатации могут возникать дополнительные нагрузки.

НАГРУЗКИ И ВОЗДЕЙСТВИЯ НА ЗДАНИЕ 1 - масса частей здания; 2 - давление грунта; 3 - нагрузки от кранового оборудования и перемещаемого груза; 4 - масса технологического оборудования и обрабатываемых изделий; 5 -давление и отсос от ветра; 6 - масса снега и пыли; 7 -особые нагрузки; 8 -вибрации от технологического процесса; 9 - температура (внутренняя и наружная) и ее колебания; 10 -влага наружного и внутреннего воздуха; 11 -грунтовая влага; 12 - осадки (дождь, град, снег); 13 - солнечная радиация; 14 - химические (агрессивные) реагенты среды производства; 15 -то же, наружного воздуха; 16 - биологические разрушители; 17 - блуждающие токи; 18 - шум

НАГРУЗКИ И ВОЗДЕЙСТВИЯ НА ЗДАНИЕ 1 - масса частей здания; 2 - давление грунта; 3 - нагрузки от кранового оборудования и перемещаемого груза; 4 - масса технологического оборудования и обрабатываемых изделий; 5 -давление и отсос от ветра; 6 - масса снега и пыли; 7 -особые нагрузки; 8 -вибрации от технологического процесса; 9 - температура (внутренняя и наружная) и ее колебания; 10 -влага наружного и внутреннего воздуха; 11 -грунтовая влага; 12 - осадки (дождь, град, снег); 13 - солнечная радиация; 14 - химические (агрессивные) реагенты среды производства; 15 -то же, наружного воздуха; 16 - биологические разрушители; 17 - блуждающие токи; 18 - шум

Нагрузки подразделяют на постоянные и временные. К постоянным нагрузкам относят: Ø массу всех частей здания, в том числе массу несущих и ограждающих конструкций; Ø массу и давление грунтов (насыпей, засыпок), горное давление. Временные нагрузки могут быть длительные, кратковременные и особые. К длительным временным нагрузкам относят: Ø вертикальные от мостовых и подвесных кранов, от массы стационарного оборудования (станков, аппаратов, моторов, трубопроводов, транспортеров и т. п. ); Ø нагрузки на перекрытия от складируемых материалов, от массы отложений пыли; Ø снеговые нагрузки; температурные, климатические и др.

Нагрузки подразделяют на постоянные и временные. К постоянным нагрузкам относят: Ø массу всех частей здания, в том числе массу несущих и ограждающих конструкций; Ø массу и давление грунтов (насыпей, засыпок), горное давление. Временные нагрузки могут быть длительные, кратковременные и особые. К длительным временным нагрузкам относят: Ø вертикальные от мостовых и подвесных кранов, от массы стационарного оборудования (станков, аппаратов, моторов, трубопроводов, транспортеров и т. п. ); Ø нагрузки на перекрытия от складируемых материалов, от массы отложений пыли; Ø снеговые нагрузки; температурные, климатические и др.

Кратковременными считают: Ø нагрузки от оборудования, возникающие в пускоостановочном, переходном и испытательном режимах, а также при его перестановке или замене; Ø от массы людей; Ø от массы ремонтных материалов в зонах обслуживания и ремонта оборудования; Ø от подвижного подъемно-транспортного оборудования (погрузчиков, электрокаров и т. п. ); Ø ветровые. гололедные и др. К особым нагрузкам относят: Ø сейсмические и взрывные воздействия; Ø нагрузки, вызываемые резким нарушением технологического процесса; Ø воздействия, обусловленные деформациями основания, сопровождающимися коренным изменением структуры грунта при замачивании просадочных грунтов) или оседанием его в местах горных выработок и в карстовых районах.

Кратковременными считают: Ø нагрузки от оборудования, возникающие в пускоостановочном, переходном и испытательном режимах, а также при его перестановке или замене; Ø от массы людей; Ø от массы ремонтных материалов в зонах обслуживания и ремонта оборудования; Ø от подвижного подъемно-транспортного оборудования (погрузчиков, электрокаров и т. п. ); Ø ветровые. гололедные и др. К особым нагрузкам относят: Ø сейсмические и взрывные воздействия; Ø нагрузки, вызываемые резким нарушением технологического процесса; Ø воздействия, обусловленные деформациями основания, сопровождающимися коренным изменением структуры грунта при замачивании просадочных грунтов) или оседанием его в местах горных выработок и в карстовых районах.

Несиловые воздействия на здания также весьма разнообразны. К ним отгносят: Ø температуру (наружную и внутреннюю) и ее колебания; Ø влагу наружного и внутреннего воздуха, а также грунтовую; осадки (дождь, снег); Ø солнечную радиацию; Ø химические (агрессивные) реагенты среды производства и наружного воздуха; Ø шум, биологические разрушители и др. Некоторые несиловые факторы могут вызывать и силовые воздействия (например колебания температуры наружного и внутреннего воздуха приводят к знакопеременным деформациям конструкций). И наоборот, ветер, являющийся силовым фактором, вызывает также несиловые воздействия - переохлаждение помещений и изменение влажности среды производства.

Несиловые воздействия на здания также весьма разнообразны. К ним отгносят: Ø температуру (наружную и внутреннюю) и ее колебания; Ø влагу наружного и внутреннего воздуха, а также грунтовую; осадки (дождь, снег); Ø солнечную радиацию; Ø химические (агрессивные) реагенты среды производства и наружного воздуха; Ø шум, биологические разрушители и др. Некоторые несиловые факторы могут вызывать и силовые воздействия (например колебания температуры наружного и внутреннего воздуха приводят к знакопеременным деформациям конструкций). И наоборот, ветер, являющийся силовым фактором, вызывает также несиловые воздействия - переохлаждение помещений и изменение влажности среды производства.

Все эти факторы, воздействуя на здание в отдельности и в совокупности, могут вызывать те или иные разрушения конструкций и изменять параметры внутренней среды производства. Сюда относятся: Ø снижение несущей способности конструкций вследствие изменения структуры грунтов оснований и материалов, Ø потеря теплозащитных качеств ограждений из-за увлажнения, переохлаждения или перегрева помещений, Ø химическая коррозия материалов конструкций, разрушение покрасок и облицовок, Ø образование трещин в конструкциях и др. При проектировании зданий учитывают как все отдельные факторы, так и комплексное воздействие их в наиболее неблагоприятных сочетаниях.

Все эти факторы, воздействуя на здание в отдельности и в совокупности, могут вызывать те или иные разрушения конструкций и изменять параметры внутренней среды производства. Сюда относятся: Ø снижение несущей способности конструкций вследствие изменения структуры грунтов оснований и материалов, Ø потеря теплозащитных качеств ограждений из-за увлажнения, переохлаждения или перегрева помещений, Ø химическая коррозия материалов конструкций, разрушение покрасок и облицовок, Ø образование трещин в конструкциях и др. При проектировании зданий учитывают как все отдельные факторы, так и комплексное воздействие их в наиболее неблагоприятных сочетаниях.

3. 2 ВЫБОР ШИРИНЫ И ВЫСОТЫ ПРОЛЕТОВ, ШАГА КОЛОНН Выбор ширины и высоты пролетов, шага колонн. Конфигурация и размеры плана, высота и профиль промышленных зданий определяются техологическими параметрами, числом и взаимным расположением пролетов. Эти факторы, как отмечалось, зависят от технологии производства, характера выпускаемой продукции, производительности предприятия, требований санитарных норм и пр. Ниже рассмотрены те компоненты из которых складываются объемно-планировочные параметры пролетов (ширина. высота и шаг колонн).

3. 2 ВЫБОР ШИРИНЫ И ВЫСОТЫ ПРОЛЕТОВ, ШАГА КОЛОНН Выбор ширины и высоты пролетов, шага колонн. Конфигурация и размеры плана, высота и профиль промышленных зданий определяются техологическими параметрами, числом и взаимным расположением пролетов. Эти факторы, как отмечалось, зависят от технологии производства, характера выпускаемой продукции, производительности предприятия, требований санитарных норм и пр. Ниже рассмотрены те компоненты из которых складываются объемно-планировочные параметры пролетов (ширина. высота и шаг колонн).

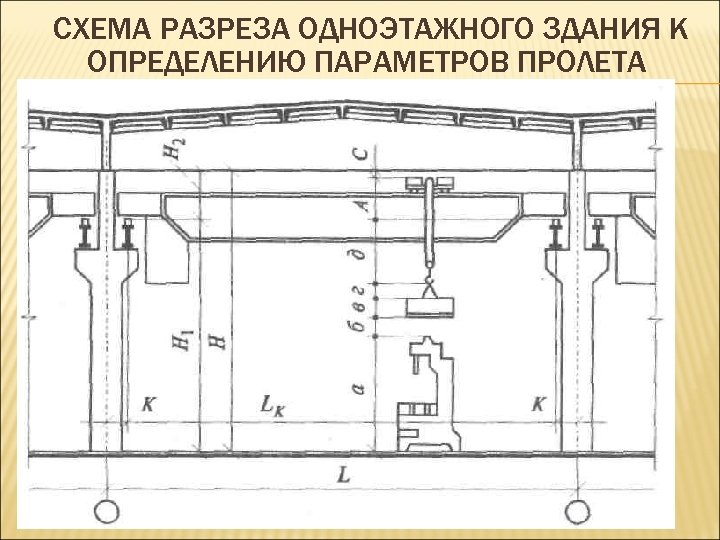

СХЕМА РАЗРЕЗА ОДНОЭТАЖНОГО ЗДАНИЯ К ОПРЕДЕЛЕНИЮ ПАРАМЕТРОВ ПРОЛЕТА

СХЕМА РАЗРЕЗА ОДНОЭТАЖНОГО ЗДАНИЯ К ОПРЕДЕЛЕНИЮ ПАРАМЕТРОВ ПРОЛЕТА

Ширину пролета L- расстояние между продольными разбивочными осями - увязывают с пролетом мостового крана Lк и расстоянием К между осью рельса подкранового пути и разбивочной осью, которые определены ГОСТом. Размер К принимают: Ø 750 мм - при кранах Q < 50 т; Ø 1000 мм (и более, кратно 250 мм) - при кранах Q > 50 т, а также при устройстве в надкрановой части колонн прохода для обслуживания подкрановых путей. Ø При железобетонных колоннах проходы вдоль подкрановых путей чаще располагают рядом с колоннами. В размер привязки подкранового пути входит зазор (не менее 60 мм) между торцовой плоскостью крана и колоннами, а также расстояние между центром катков крана и его торцовой плоскостью, принимаемое от 125 до 500 мм в зависимости от грузоподъемности кранов.

Ширину пролета L- расстояние между продольными разбивочными осями - увязывают с пролетом мостового крана Lк и расстоянием К между осью рельса подкранового пути и разбивочной осью, которые определены ГОСТом. Размер К принимают: Ø 750 мм - при кранах Q < 50 т; Ø 1000 мм (и более, кратно 250 мм) - при кранах Q > 50 т, а также при устройстве в надкрановой части колонн прохода для обслуживания подкрановых путей. Ø При железобетонных колоннах проходы вдоль подкрановых путей чаще располагают рядом с колоннами. В размер привязки подкранового пути входит зазор (не менее 60 мм) между торцовой плоскостью крана и колоннами, а также расстояние между центром катков крана и его торцовой плоскостью, принимаемое от 125 до 500 мм в зависимости от грузоподъемности кранов.

Ширину пролетов, не имеющих мостовых кранов, принимают равной расстоянию между разбивочными осями. Минимально допустимая ширина пролетов, определяемая только условиями технологии производства (габариты и характер оборудования, система его расстановки, ширина проездов и др. ), не всегда экономически целесообразна. При выборе ширины пролетов следует учитывать также тенденции развития данной отрасли промышленности, оптимальные возможности изготовления и монтажа конструкций покрытий зданий, грузоподъемностъ внутрицехового транспорта и т. д.

Ширину пролетов, не имеющих мостовых кранов, принимают равной расстоянию между разбивочными осями. Минимально допустимая ширина пролетов, определяемая только условиями технологии производства (габариты и характер оборудования, система его расстановки, ширина проездов и др. ), не всегда экономически целесообразна. При выборе ширины пролетов следует учитывать также тенденции развития данной отрасли промышленности, оптимальные возможности изготовления и монтажа конструкций покрытий зданий, грузоподъемностъ внутрицехового транспорта и т. д.

Шаг колонн (расстояние между поперечными разбивочными осями) выбирают с учетом габаритов и способа расстановки технологического оборудования, размеров выпускаемых изделий, вида внутрицеховых подъемно - транспортных средств и других факторов. Так, при крупногабаритном оборудовании и больших изделиях шаг колонн назначают возможно большим, обеспечивая помещениям технологическую гибкость. Увеличение шага колонн в большинстве случаев повышает эффективность использования производственных площадей, но усложняет конструкции покрытия и подкрановых путей здания. Поэтому размер шага колонн всегда обосновывают технико-экономическим расчетом. Наиболее распространены шаги колонн 6 и 12 м.

Шаг колонн (расстояние между поперечными разбивочными осями) выбирают с учетом габаритов и способа расстановки технологического оборудования, размеров выпускаемых изделий, вида внутрицеховых подъемно - транспортных средств и других факторов. Так, при крупногабаритном оборудовании и больших изделиях шаг колонн назначают возможно большим, обеспечивая помещениям технологическую гибкость. Увеличение шага колонн в большинстве случаев повышает эффективность использования производственных площадей, но усложняет конструкции покрытия и подкрановых путей здания. Поэтому размер шага колонн всегда обосновывают технико-экономическим расчетом. Наиболее распространены шаги колонн 6 и 12 м.

Высота пролетов (расстояние от уровня пола до низа несущих конструкций покрытия) в основном зависит от технологических и санитарно-гигиенических требований. Складывается она в пролетах с мостовыми кранами из расстояния от уровня пола до верха кранового рельса Н 1 и расстояния от рельса до низа несущих конструкций покрытия Н 2 Высоту пролета предварительно определяют суммированием следующих параметров: Ø высоты наибольшего технологического оборудования (при небольших его размерах принимают а ≥ 2, 3 м); Ø просвета между верхом наибольшего оборудования и низом перемещаемого груза, поднятого в верхнее положение (б ≥ 0, 5 м); высоты перемещаемых грузов в транспортном положении (в); расстояния от верха транспортируемого изделия до центра крюка (г ≥ 1 м); Ø расстояния от центра крюка до головки рельса (зависящего от Q крана и принимаемого д = 0, 05. . . 4, 8 м); Ø высоты крана (А = 0, 5. . . 5, 9 м); Ø просвета между верхом крана и низом несущих конструкций

Высота пролетов (расстояние от уровня пола до низа несущих конструкций покрытия) в основном зависит от технологических и санитарно-гигиенических требований. Складывается она в пролетах с мостовыми кранами из расстояния от уровня пола до верха кранового рельса Н 1 и расстояния от рельса до низа несущих конструкций покрытия Н 2 Высоту пролета предварительно определяют суммированием следующих параметров: Ø высоты наибольшего технологического оборудования (при небольших его размерах принимают а ≥ 2, 3 м); Ø просвета между верхом наибольшего оборудования и низом перемещаемого груза, поднятого в верхнее положение (б ≥ 0, 5 м); высоты перемещаемых грузов в транспортном положении (в); расстояния от верха транспортируемого изделия до центра крюка (г ≥ 1 м); Ø расстояния от центра крюка до головки рельса (зависящего от Q крана и принимаемого д = 0, 05. . . 4, 8 м); Ø высоты крана (А = 0, 5. . . 5, 9 м); Ø просвета между верхом крана и низом несущих конструкций

Определение высоты бескрановых пролетов или с подвесным транспортом не вызывает затруднений. Следует подчеркнуть, что из-за одного какого-либо технологического агрегата, превышающего по высоте остальное оборудование, нецелесообразно увеличивать высоту всего пролета. В таких случаях иногда решают заглубить высокий агрегат или делают над ним надстройку. Длину пролетов определяют графическим способом путем расстановки макетов технологического оборудования с соблюдением ширины проездов и проходов или аналитическим способом − делением общей площади цеха, подсчитанной с учетом мощности предприятия, на принятую ширину (как сумму ширины всех пролетов). Наметив основные размеры пролетов, их подчиняют требованиям унификации.

Определение высоты бескрановых пролетов или с подвесным транспортом не вызывает затруднений. Следует подчеркнуть, что из-за одного какого-либо технологического агрегата, превышающего по высоте остальное оборудование, нецелесообразно увеличивать высоту всего пролета. В таких случаях иногда решают заглубить высокий агрегат или делают над ним надстройку. Длину пролетов определяют графическим способом путем расстановки макетов технологического оборудования с соблюдением ширины проездов и проходов или аналитическим способом − делением общей площади цеха, подсчитанной с учетом мощности предприятия, на принятую ширину (как сумму ширины всех пролетов). Наметив основные размеры пролетов, их подчиняют требованиям унификации.

Одноэтажные здания, как правило, проектируют с параллельно расположенными пролетами одинаковой ширины и высоты. Ø По требованиям технологии допускается проектировать здания с пролетами взаимно перпендикулярного направления и разной унифицированной ширины. Ø При разной высоте параллельных пролетов перепады высот рекомендуется совмещать с продольными температурными швами, а величину понижения принимать 1, 2 м и более. Ø При назначении размеров зданий должны быть соблюдены санитарные нормы, предусматривающие на каждого рабочего не менее 15 м 3 объема и не менее 4, 5 м 2 площади помещения. Ø Многовариантность технологических компоновок, предлагаемая на стадии обсуждения проекта, при обычном проектировании требует массы чертежей. При макетном проектировании надобность в непроизводительных графических работах отпадает, так как любой предлагаемый вариант получают перестановкой макетов или шаблонов оборудования. Ø

Одноэтажные здания, как правило, проектируют с параллельно расположенными пролетами одинаковой ширины и высоты. Ø По требованиям технологии допускается проектировать здания с пролетами взаимно перпендикулярного направления и разной унифицированной ширины. Ø При разной высоте параллельных пролетов перепады высот рекомендуется совмещать с продольными температурными швами, а величину понижения принимать 1, 2 м и более. Ø При назначении размеров зданий должны быть соблюдены санитарные нормы, предусматривающие на каждого рабочего не менее 15 м 3 объема и не менее 4, 5 м 2 площади помещения. Ø Многовариантность технологических компоновок, предлагаемая на стадии обсуждения проекта, при обычном проектировании требует массы чертежей. При макетном проектировании надобность в непроизводительных графических работах отпадает, так как любой предлагаемый вариант получают перестановкой макетов или шаблонов оборудования. Ø

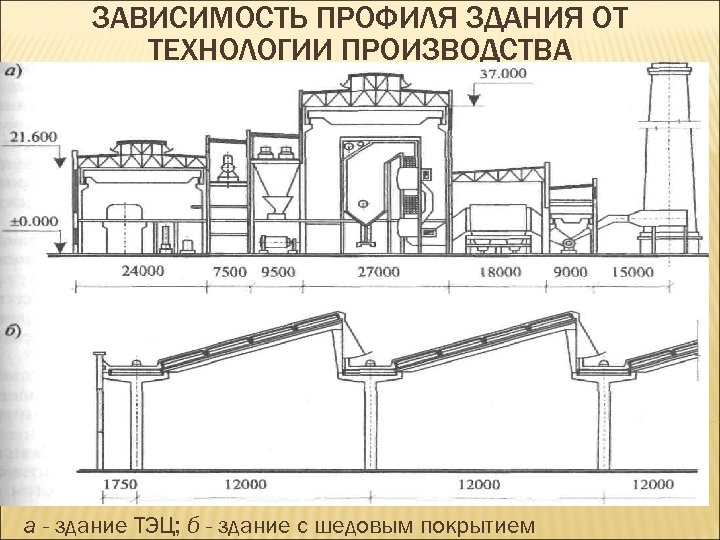

ЗАВИСИМОСТЬ ПРОФИЛЯ ЗДАНИЯ ОТ ТЕХНОЛОГИИ ПРОИЗВОДСТВА а - здание ТЭЦ; б - здание с шедовым покрытием

ЗАВИСИМОСТЬ ПРОФИЛЯ ЗДАНИЯ ОТ ТЕХНОЛОГИИ ПРОИЗВОДСТВА а - здание ТЭЦ; б - здание с шедовым покрытием

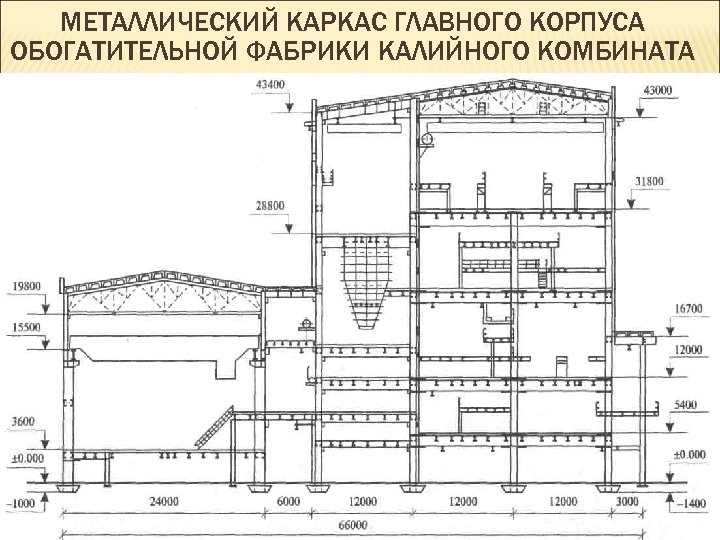

3. 3 ВИДЫ КАРКАСОВ ПРОИЗВОДСТВЕННЫХ ЗДАНИЙ Пространственную систему, состоящую из колонн, подкрановых балок и несущих конструкций покрытия, называют каркасом одноэтажного промышленного здания. В статическом отношении сборные каркасы представляют совокупность поперечных и продольных рам. Поперечные рамы воспринимают нагрузки от покрытия, снега, кранов, ветра, действующего на продольные стены здания, а также от массы (веса) наружных стен. Продольные рамы обеспечивают устойчивость поперечных рам и воспринимают ветровые нагрузи и динамические воздействия от торможения кранов. Сопряжение элементов в узлах железобетонных каркасов бывает: жестким (низ колонн защемляется в фундаментах) и шарнирным (конструкции соединяются с помощью анкерных болтов, сварки закладных деталей и т. д. ). Устойчивость и пространственная жесткость каркаса обеспечивается совместной работой поперечных рам, связанных между собой продольными связями, подкрановыми балками и элементами покрытия. Унифицированные типовые конструкции сборных железобетонных каркасов изготовляют заводским способом в соответствии с номенклатурой индустриальных изделий.

3. 3 ВИДЫ КАРКАСОВ ПРОИЗВОДСТВЕННЫХ ЗДАНИЙ Пространственную систему, состоящую из колонн, подкрановых балок и несущих конструкций покрытия, называют каркасом одноэтажного промышленного здания. В статическом отношении сборные каркасы представляют совокупность поперечных и продольных рам. Поперечные рамы воспринимают нагрузки от покрытия, снега, кранов, ветра, действующего на продольные стены здания, а также от массы (веса) наружных стен. Продольные рамы обеспечивают устойчивость поперечных рам и воспринимают ветровые нагрузи и динамические воздействия от торможения кранов. Сопряжение элементов в узлах железобетонных каркасов бывает: жестким (низ колонн защемляется в фундаментах) и шарнирным (конструкции соединяются с помощью анкерных болтов, сварки закладных деталей и т. д. ). Устойчивость и пространственная жесткость каркаса обеспечивается совместной работой поперечных рам, связанных между собой продольными связями, подкрановыми балками и элементами покрытия. Унифицированные типовые конструкции сборных железобетонных каркасов изготовляют заводским способом в соответствии с номенклатурой индустриальных изделий.

ОДНОЭТАЖНОЕ ТРЕХПРОЛЕТНОЕ ПРОМЫШЛЕННОЕ ЗДАНИЕ С МОСТОВЫМИ КРАНАМИ 1 – балка подкрановая; 2 – переплеты оконные; 3 – ферма стропильная; 4 – связи продольные; 5 – отмостка; 6 – балка фундаментная; 7 – фундамент стаканного типа с приливами; 8 – гидроизоляция; 9 – бетонный подстилающий слой; 10 – пол; 11 – колонна крайнего ряда; 12 – фундамент стаканного типа; 13 – колонна среднего ряда; 14 - фундамент стаканного типа под две колонны; 15 – рама светоаэрационного фонаря; 16 – ригель; 17 – панели парапетные; 18 – переплеты фонарные; 19 – ферма подстропильная; 20 – плита покрытия; 21 – ковер рулонный; 22 – стяжка цементная; 23 – утеплитель; 24 – панель стеновая; 25 – поперечный деформационный шов

ОДНОЭТАЖНОЕ ТРЕХПРОЛЕТНОЕ ПРОМЫШЛЕННОЕ ЗДАНИЕ С МОСТОВЫМИ КРАНАМИ 1 – балка подкрановая; 2 – переплеты оконные; 3 – ферма стропильная; 4 – связи продольные; 5 – отмостка; 6 – балка фундаментная; 7 – фундамент стаканного типа с приливами; 8 – гидроизоляция; 9 – бетонный подстилающий слой; 10 – пол; 11 – колонна крайнего ряда; 12 – фундамент стаканного типа; 13 – колонна среднего ряда; 14 - фундамент стаканного типа под две колонны; 15 – рама светоаэрационного фонаря; 16 – ригель; 17 – панели парапетные; 18 – переплеты фонарные; 19 – ферма подстропильная; 20 – плита покрытия; 21 – ковер рулонный; 22 – стяжка цементная; 23 – утеплитель; 24 – панель стеновая; 25 – поперечный деформационный шов

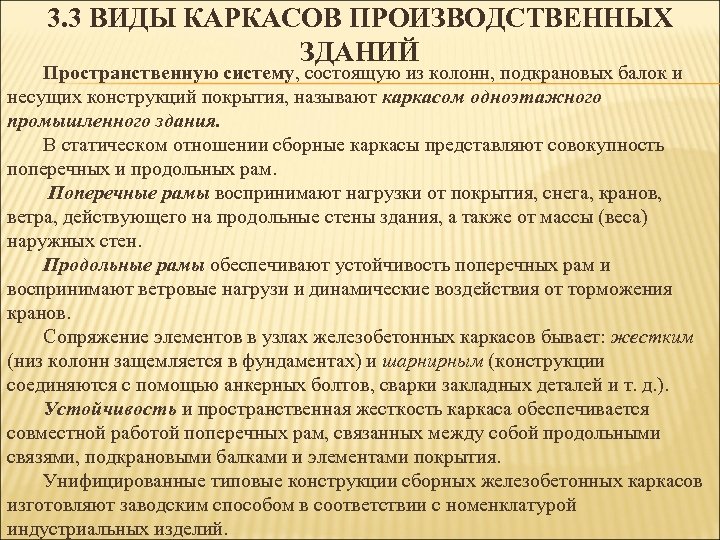

ЖЕЛЕЗОБЕТОННЫЙ КАРКАС СО СТРОПИЛЬНЫМИ БАЛКАМИ 1 - фундамент; 2 - колонна; 3 - подстропильная балка; 4 - стропильная балка; 5 - стойка фахверка

ЖЕЛЕЗОБЕТОННЫЙ КАРКАС СО СТРОПИЛЬНЫМИ БАЛКАМИ 1 - фундамент; 2 - колонна; 3 - подстропильная балка; 4 - стропильная балка; 5 - стойка фахверка

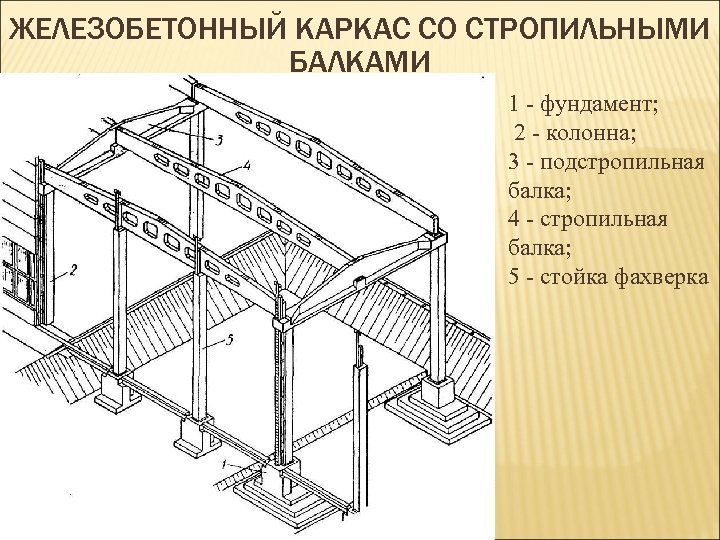

ЖЕЛЕЗОБЕТОННЫЙ КАРКАС С ПЛИТАМИ «НА ПРОЛЕТ» 1 - фундамент; 2 - колонна; 3 - ригель; 4 - длинномерный настил; 5 - светоаэрационный фонарь; 6 - крановый рельс

ЖЕЛЕЗОБЕТОННЫЙ КАРКАС С ПЛИТАМИ «НА ПРОЛЕТ» 1 - фундамент; 2 - колонна; 3 - ригель; 4 - длинномерный настил; 5 - светоаэрационный фонарь; 6 - крановый рельс

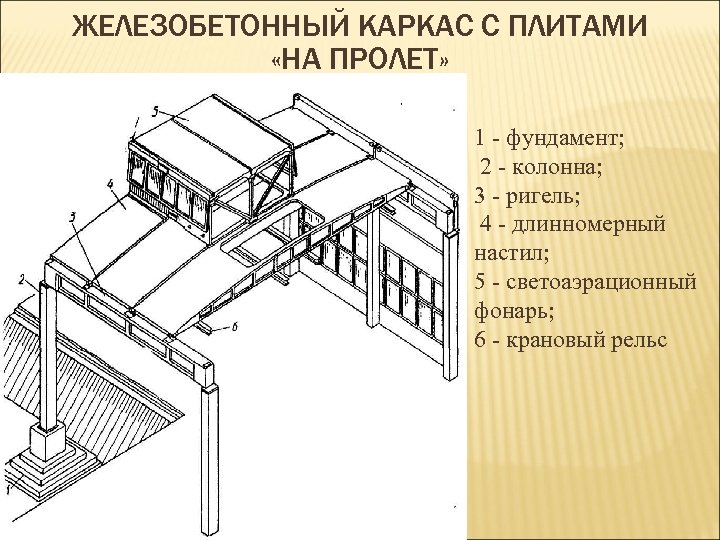

МЕТАЛЛИЧЕСКИЙ КАРКАС ГЛАВНОГО КОРПУСА ОБОГАТИТЕЛЬНОЙ ФАБРИКИ КАЛИЙНОГО КОМБИНАТА

МЕТАЛЛИЧЕСКИЙ КАРКАС ГЛАВНОГО КОРПУСА ОБОГАТИТЕЛЬНОЙ ФАБРИКИ КАЛИЙНОГО КОМБИНАТА

ОДНОПРОЛЕТНОЕ ЗДАНИЕ С НАПОЛЬНЫМ ТРАНСПОРТОМ Поперечный разрез одноэтажного производственного со стальным каркасом из арочных конструкций здания

ОДНОПРОЛЕТНОЕ ЗДАНИЕ С НАПОЛЬНЫМ ТРАНСПОРТОМ Поперечный разрез одноэтажного производственного со стальным каркасом из арочных конструкций здания

ПРИМЕР ГРАФИЧЕСКОГО ОФОРМЛЕНИЯ ПОПЕРЕЧНОГО РАЗРЕЗА ДВУХПРОЛЕТНОГО ЦЕХА Конструктивная схема (поперечный разрез) одноэтажного производственного здания со стальным каркасом

ПРИМЕР ГРАФИЧЕСКОГО ОФОРМЛЕНИЯ ПОПЕРЕЧНОГО РАЗРЕЗА ДВУХПРОЛЕТНОГО ЦЕХА Конструктивная схема (поперечный разрез) одноэтажного производственного здания со стальным каркасом

МНОГОЭТАЖНОЕ ПРОМЫШЛЕННОЕ ЗДАНИЕ С МОСТОВЫМ КРАНОМ 1 – фундамент стаканного типа; 2 – балка фундаментная; 3 – гидроизоляция; 4 – бетонная подготовка; 5 – пол; 6 – ригель; 7 – связи продольные; 8 – стык замоноличенный; 9 – колонна среднего ряда; 10 – колонна крайнего ряда; 11 – плита перекрытия; 12 – пол; 13 – балка подкрановая; 14 – балка стропильная; 15 – плита покрытия; 16 – утеплитель; 17 –стяжка; 18 – ковер рулонный; 19 – лестница пожарная; 20 – панель парапетная; 21 – переплеты оконные; 22 – панель стеновая; 23 – отмостка.

МНОГОЭТАЖНОЕ ПРОМЫШЛЕННОЕ ЗДАНИЕ С МОСТОВЫМ КРАНОМ 1 – фундамент стаканного типа; 2 – балка фундаментная; 3 – гидроизоляция; 4 – бетонная подготовка; 5 – пол; 6 – ригель; 7 – связи продольные; 8 – стык замоноличенный; 9 – колонна среднего ряда; 10 – колонна крайнего ряда; 11 – плита перекрытия; 12 – пол; 13 – балка подкрановая; 14 – балка стропильная; 15 – плита покрытия; 16 – утеплитель; 17 –стяжка; 18 – ковер рулонный; 19 – лестница пожарная; 20 – панель парапетная; 21 – переплеты оконные; 22 – панель стеновая; 23 – отмостка.

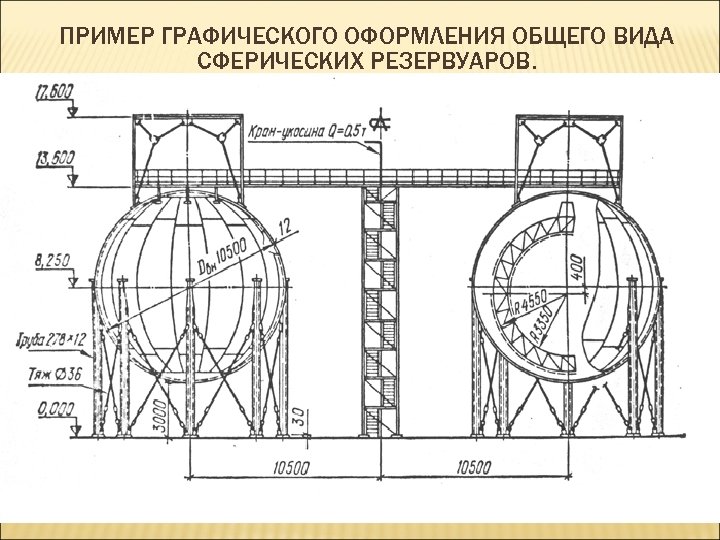

ПРИМЕР ГРАФИЧЕСКОГО ОФОРМЛЕНИЯ ОБЩЕГО ВИДА СФЕРИЧЕСКИХ РЕЗЕРВУАРОВ.

ПРИМЕР ГРАФИЧЕСКОГО ОФОРМЛЕНИЯ ОБЩЕГО ВИДА СФЕРИЧЕСКИХ РЕЗЕРВУАРОВ.

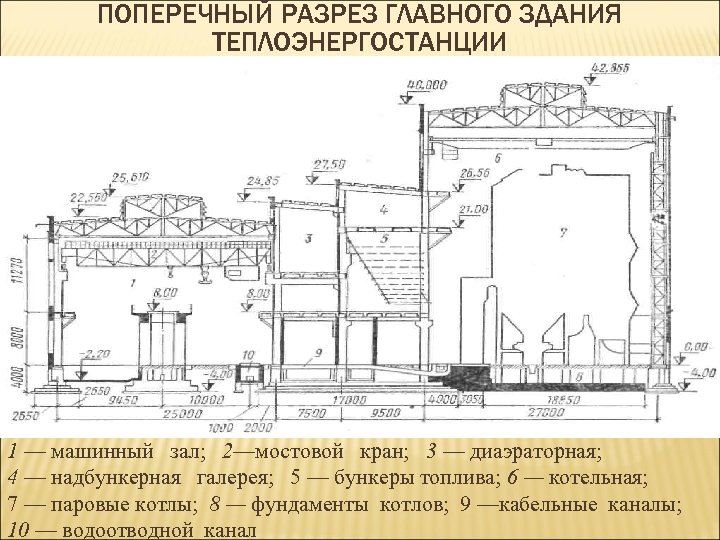

ПОПЕРЕЧНЫЙ РАЗРЕЗ ГЛАВНОГО ЗДАНИЯ ТЕПЛОЭНЕРГОСТАНЦИИ 1 — машинный зал; 2—мостовой кран; 3 — диаэраторная; 4 — надбункерная галерея; 5 — бункеры топлива; 6 — котельная; 7 — паровые котлы; 8 — фундаменты котлов; 9 —кабельные каналы; 10 — водоотводной канал

ПОПЕРЕЧНЫЙ РАЗРЕЗ ГЛАВНОГО ЗДАНИЯ ТЕПЛОЭНЕРГОСТАНЦИИ 1 — машинный зал; 2—мостовой кран; 3 — диаэраторная; 4 — надбункерная галерея; 5 — бункеры топлива; 6 — котельная; 7 — паровые котлы; 8 — фундаменты котлов; 9 —кабельные каналы; 10 — водоотводной канал

МАРТЕНОВСКИЙ ЦЕХ (РАЗРЕЗ) 1 — разливочное отделение; 2 — литейные краны 300/75 т; 3 —заливочные краны 125/30 т; 4 — печное отделение; 5 — шихтовое отделение

МАРТЕНОВСКИЙ ЦЕХ (РАЗРЕЗ) 1 — разливочное отделение; 2 — литейные краны 300/75 т; 3 —заливочные краны 125/30 т; 4 — печное отделение; 5 — шихтовое отделение

СКЛАД КАЛИЙНЫХ СОЛЕЙ С КЛЕЕНОЙ ДЕРЕВЯННОЙ АРКОЙ 1 — клееные деревянные арки; 2 — торцовая кирпичная башня; 3 — верхняя и 4 — нижняя транспортные галереи; 5 — габарит засыпки соли; 6 — габарит кратцер-крана

СКЛАД КАЛИЙНЫХ СОЛЕЙ С КЛЕЕНОЙ ДЕРЕВЯННОЙ АРКОЙ 1 — клееные деревянные арки; 2 — торцовая кирпичная башня; 3 — верхняя и 4 — нижняя транспортные галереи; 5 — габарит засыпки соли; 6 — габарит кратцер-крана

РЕШЕНИЕ ЛИТЕЙНОГО ДВОРА ДОМЕННОЙ ПЕЧИ В ИНДИИ (Г. ВИШАКХАПАТНАМ) а — план; б — разрез;

РЕШЕНИЕ ЛИТЕЙНОГО ДВОРА ДОМЕННОЙ ПЕЧИ В ИНДИИ (Г. ВИШАКХАПАТНАМ) а — план; б — разрез;

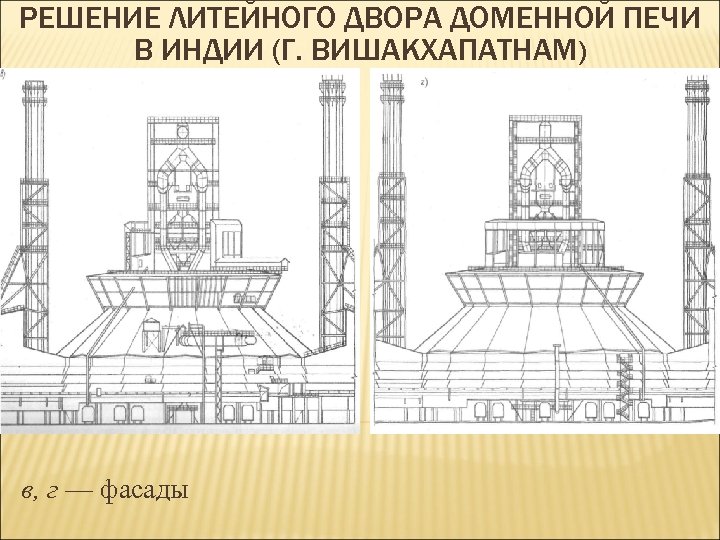

РЕШЕНИЕ ЛИТЕЙНОГО ДВОРА ДОМЕННОЙ ПЕЧИ В ИНДИИ (Г. ВИШАКХАПАТНАМ) в, г — фасады

РЕШЕНИЕ ЛИТЕЙНОГО ДВОРА ДОМЕННОЙ ПЕЧИ В ИНДИИ (Г. ВИШАКХАПАТНАМ) в, г — фасады

НАУЧНО-ПРОИЗВОДСТВЕННЫЙ ГЕЛИОКОМПЛЕКС «СОЛНЦЕ» а — разрез концентратора и технологической башни; б — внутренний двор

НАУЧНО-ПРОИЗВОДСТВЕННЫЙ ГЕЛИОКОМПЛЕКС «СОЛНЦЕ» а — разрез концентратора и технологической башни; б — внутренний двор

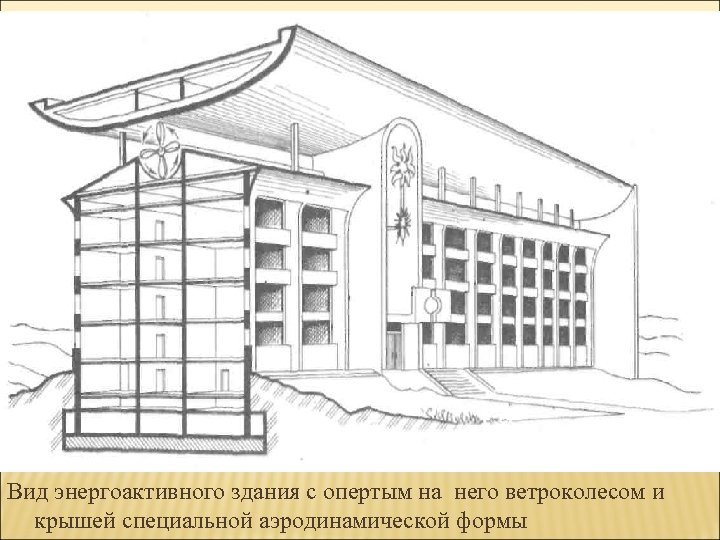

Вид энергоактивного здания с опертым на него ветроколесом и крышей специальной аэродинамической формы

Вид энергоактивного здания с опертым на него ветроколесом и крышей специальной аэродинамической формы

ЗДАНИЯ С ГИДРОТЕРМАЛЬНЫМ КОЛЛЕКТОРОМ, РАЗМЕЩЕННЫМ В ВОДОНАСЫЩЕННОМ СЛОЕ ГРУНТА а —система из концентрических труб в двух ярусах, соединенных вертикальными трубами: 1— испаритель; 2— конденсатор; 3— радиатор

ЗДАНИЯ С ГИДРОТЕРМАЛЬНЫМ КОЛЛЕКТОРОМ, РАЗМЕЩЕННЫМ В ВОДОНАСЫЩЕННОМ СЛОЕ ГРУНТА а —система из концентрических труб в двух ярусах, соединенных вертикальными трубами: 1— испаритель; 2— конденсатор; 3— радиатор

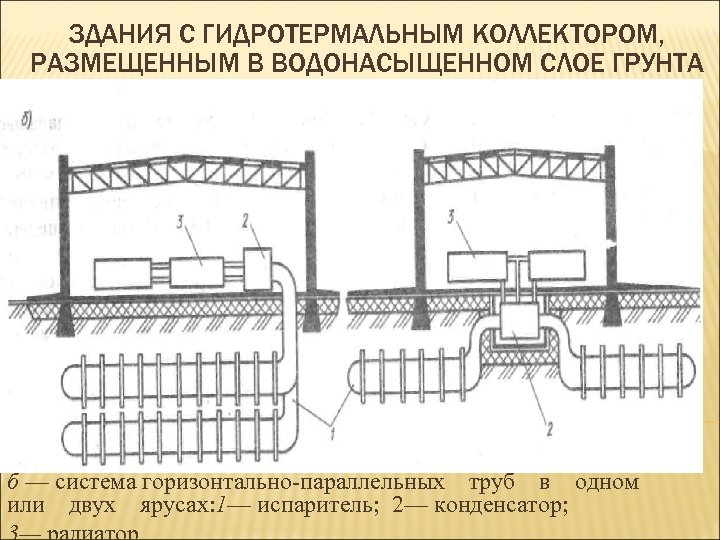

ЗДАНИЯ С ГИДРОТЕРМАЛЬНЫМ КОЛЛЕКТОРОМ, РАЗМЕЩЕННЫМ В ВОДОНАСЫЩЕННОМ СЛОЕ ГРУНТА б — система горизонтально-параллельных труб в одном или двух ярусах: 1— испаритель; 2— конденсатор;

ЗДАНИЯ С ГИДРОТЕРМАЛЬНЫМ КОЛЛЕКТОРОМ, РАЗМЕЩЕННЫМ В ВОДОНАСЫЩЕННОМ СЛОЕ ГРУНТА б — система горизонтально-параллельных труб в одном или двух ярусах: 1— испаритель; 2— конденсатор;