MAG-Lk9-10.ppt

- Количество слайдов: 56

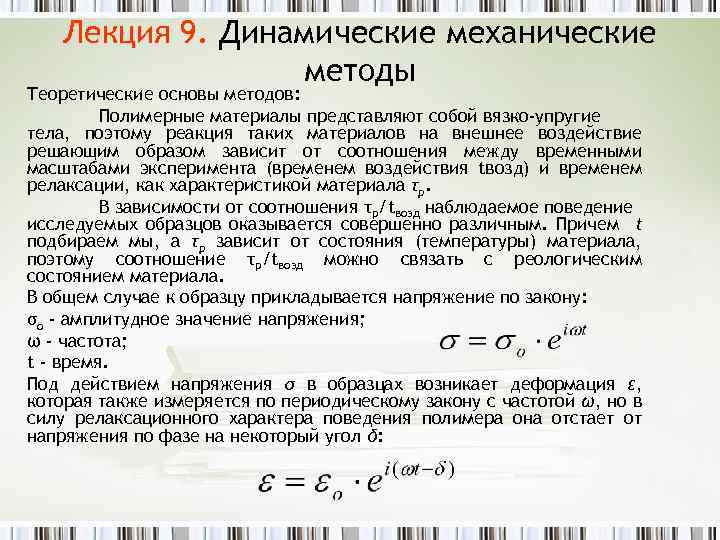

Лекция 9. Динамические механические методы Теоретические основы методов: Полимерные материалы представляют собой вязко-упругие тела, поэтому реакция таких материалов на внешнее воздействие решающим образом зависит от соотношения между временными масштабами эксперимента (временем воздействия tвозд) и временем релаксации, как характеристикой материала τр. В зависимости от соотношения τр/tвозд наблюдаемое поведение исследуемых образцов оказывается совершенно различным. Причем t подбираем мы, а τр зависит от состояния (температуры) материала, поэтому соотношение τр/tвозд можно связать с реологическим состоянием материала. В общем случае к образцу прикладывается напряжение по закону: σo - амплитудное значение напряжения; ω - частота; t - время. Под действием напряжения σ в образцах возникает деформация ε, которая также измеряется по периодическому закону с частотой ω, но в силу релаксационного характера поведения полимера она отстает от напряжения по фазе на некоторый угол δ:

Лекция 9. Динамические механические методы Теоретические основы методов: Полимерные материалы представляют собой вязко-упругие тела, поэтому реакция таких материалов на внешнее воздействие решающим образом зависит от соотношения между временными масштабами эксперимента (временем воздействия tвозд) и временем релаксации, как характеристикой материала τр. В зависимости от соотношения τр/tвозд наблюдаемое поведение исследуемых образцов оказывается совершенно различным. Причем t подбираем мы, а τр зависит от состояния (температуры) материала, поэтому соотношение τр/tвозд можно связать с реологическим состоянием материала. В общем случае к образцу прикладывается напряжение по закону: σo - амплитудное значение напряжения; ω - частота; t - время. Под действием напряжения σ в образцах возникает деформация ε, которая также измеряется по периодическому закону с частотой ω, но в силу релаксационного характера поведения полимера она отстает от напряжения по фазе на некоторый угол δ:

Скорость описывается формулой: Основной интерес при оценке свойств материала (полуфабриката) представляет отношение: или комплексный динамический модуль упругости; комплексная динамическая вязкость.

Скорость описывается формулой: Основной интерес при оценке свойств материала (полуфабриката) представляет отношение: или комплексный динамический модуль упругости; комплексная динамическая вязкость.

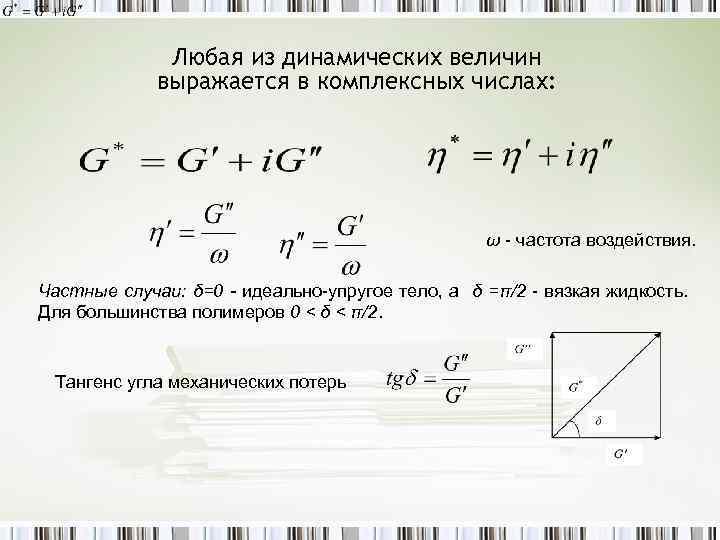

Любая из динамических величин выражается в комплексных числах: ω - частота воздействия. Частные случаи: δ=0 - идеально-упругое тело, а δ =π/2 - вязкая жидкость. Для большинства полимеров 0 < δ < π/2. Тангенс угла механических потерь

Любая из динамических величин выражается в комплексных числах: ω - частота воздействия. Частные случаи: δ=0 - идеально-упругое тело, а δ =π/2 - вязкая жидкость. Для большинства полимеров 0 < δ < π/2. Тангенс угла механических потерь

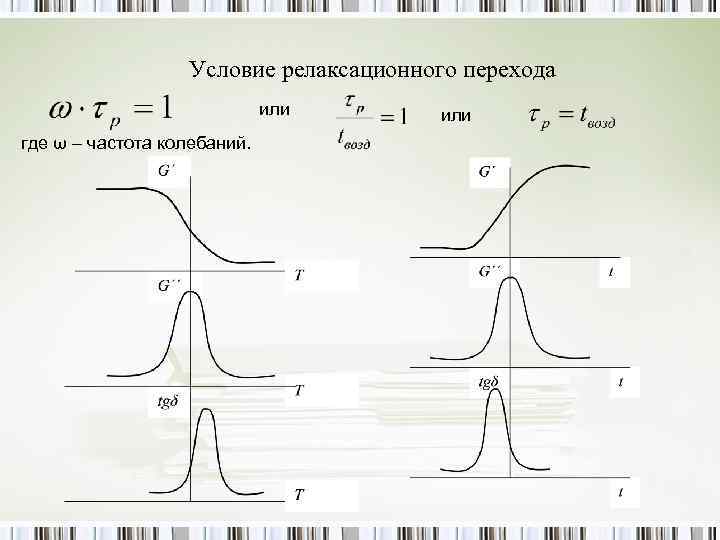

Условие релаксационного перехода или где ω – частота колебаний. или

Условие релаксационного перехода или где ω – частота колебаний. или

Классификация динамических механических методов Существует большое число конструктивных схем приборов, которые перекрывают диапазон частот от 10 -5 ÷ 109 Гц. Чаще всего аппаратуру делят на 3 группы, которые различаются методами задания различных видов колебаний: Ø Гармонические (вынужденные); Ø Затухающие периодические (свободно-затухающие); Ø Апериодические. Первая группа реализуется в методах: Ø Ø Вынужденных гармонических колебаний; Резонансных колебаний. Вторая группа дает максимум информации, если в процессе испытаний интенсивность затухания изменяется и чаще всего реализуется в методе свободных затухающих колебаний. Третья группа реализуется в методах: Ø Ø Релаксации напряжений. Ползучести;

Классификация динамических механических методов Существует большое число конструктивных схем приборов, которые перекрывают диапазон частот от 10 -5 ÷ 109 Гц. Чаще всего аппаратуру делят на 3 группы, которые различаются методами задания различных видов колебаний: Ø Гармонические (вынужденные); Ø Затухающие периодические (свободно-затухающие); Ø Апериодические. Первая группа реализуется в методах: Ø Ø Вынужденных гармонических колебаний; Резонансных колебаний. Вторая группа дает максимум информации, если в процессе испытаний интенсивность затухания изменяется и чаще всего реализуется в методе свободных затухающих колебаний. Третья группа реализуется в методах: Ø Ø Релаксации напряжений. Ползучести;

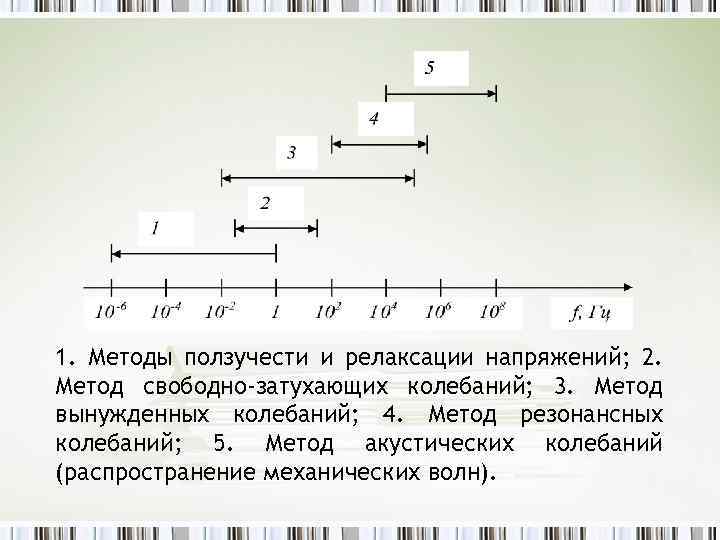

1. Методы ползучести и релаксации напряжений; 2. Метод свободно-затухающих колебаний; 3. Метод вынужденных колебаний; 4. Метод резонансных колебаний; 5. Метод акустических колебаний (распространение механических волн).

1. Методы ползучести и релаксации напряжений; 2. Метод свободно-затухающих колебаний; 3. Метод вынужденных колебаний; 4. Метод резонансных колебаний; 5. Метод акустических колебаний (распространение механических волн).

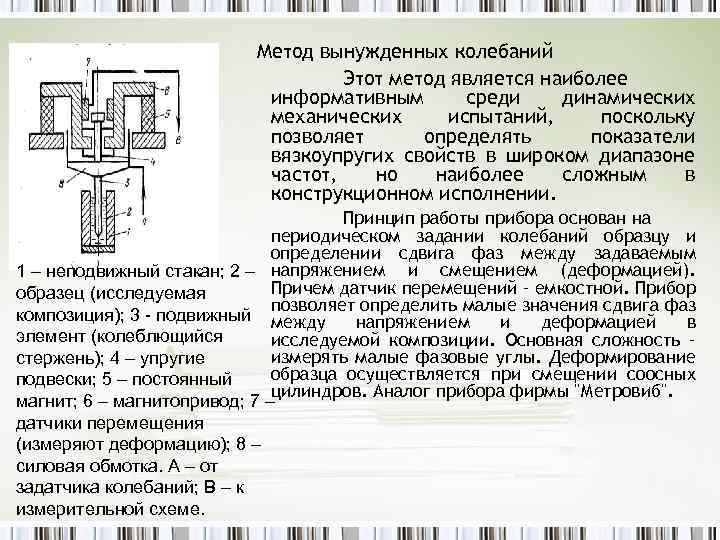

Метод вынужденных колебаний Этот метод является наиболее информативным среди динамических механических испытаний, поскольку позволяет определять показатели вязкоупругих свойств в широком диапазоне частот, но наиболее сложным в конструкционном исполнении. Принцип работы прибора основан на периодическом задании колебаний образцу и определении сдвига фаз между задаваемым 1 – неподвижный стакан; 2 – напряжением и смещением (деформацией). Причем датчик перемещений – емкостной. Прибор образец (исследуемая позволяет определить малые значения сдвига фаз композиция); 3 - подвижный между напряжением и деформацией в элемент (колеблющийся исследуемой композиции. Основная сложность – измерять малые фазовые углы. Деформирование стержень); 4 – упругие образца осуществляется при смещении соосных подвески; 5 – постоянный цилиндров. Аналог прибора фирмы "Метровиб". магнит; 6 – магнитопривод; 7 – датчики перемещения (измеряют деформацию); 8 – силовая обмотка. А – от задатчика колебаний; В – к измерительной схеме.

Метод вынужденных колебаний Этот метод является наиболее информативным среди динамических механических испытаний, поскольку позволяет определять показатели вязкоупругих свойств в широком диапазоне частот, но наиболее сложным в конструкционном исполнении. Принцип работы прибора основан на периодическом задании колебаний образцу и определении сдвига фаз между задаваемым 1 – неподвижный стакан; 2 – напряжением и смещением (деформацией). Причем датчик перемещений – емкостной. Прибор образец (исследуемая позволяет определить малые значения сдвига фаз композиция); 3 - подвижный между напряжением и деформацией в элемент (колеблющийся исследуемой композиции. Основная сложность – измерять малые фазовые углы. Деформирование стержень); 4 – упругие образца осуществляется при смещении соосных подвески; 5 – постоянный цилиндров. Аналог прибора фирмы "Метровиб". магнит; 6 – магнитопривод; 7 – датчики перемещения (измеряют деформацию); 8 – силовая обмотка. А – от задатчика колебаний; В – к измерительной схеме.

Метод свободно затухающих колебаний ГОСТ 20812 – 83 – маятники прямые и обратные Прямой крутильный маятник Обратный крутильный маятник 1 – верхний неподвижный зажим, 2 – образец, 1 – противовес, 2 – проволока (торсион), 3 – нижний подвижный зажим, 4 – инерционная масса, 4 – верхний подвижный термокриокамера, 5 – инерционная масса зажим, 5 – образец, 6 – нижний неподвижный зажим, 7 - термокриокамера. Груз весит на образце, при температурном переходе происходит вытягивание образца. Метод прямого маятника используется для оценки кинетики отверждения. Груз не вытягивает образец, т. к. груз 1 уравновешивается инерционной массой 3 и растягивающая нагрузка на образец регулируется. Метод обратного маятника используется для оценки температурных переходов.

Метод свободно затухающих колебаний ГОСТ 20812 – 83 – маятники прямые и обратные Прямой крутильный маятник Обратный крутильный маятник 1 – верхний неподвижный зажим, 2 – образец, 1 – противовес, 2 – проволока (торсион), 3 – нижний подвижный зажим, 4 – инерционная масса, 4 – верхний подвижный термокриокамера, 5 – инерционная масса зажим, 5 – образец, 6 – нижний неподвижный зажим, 7 - термокриокамера. Груз весит на образце, при температурном переходе происходит вытягивание образца. Метод прямого маятника используется для оценки кинетики отверждения. Груз не вытягивает образец, т. к. груз 1 уравновешивается инерционной массой 3 и растягивающая нагрузка на образец регулируется. Метод обратного маятника используется для оценки температурных переходов.

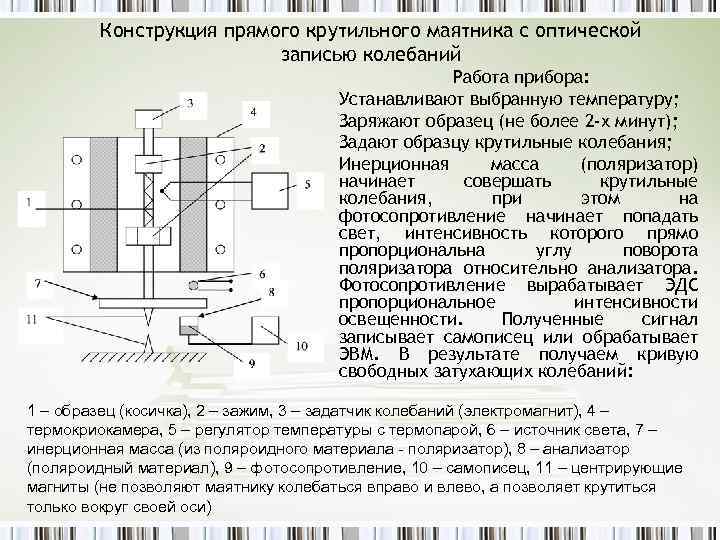

Конструкция прямого крутильного маятника с оптической записью колебаний Работа прибора: Устанавливают выбранную температуру; Заряжают образец (не более 2 -х минут); Задают образцу крутильные колебания; Инерционная масса (поляризатор) начинает совершать крутильные колебания, при этом на фотосопротивление начинает попадать свет, интенсивность которого прямо пропорциональна углу поворота поляризатора относительно анализатора. Фотосопротивление вырабатывает ЭДС пропорциональное интенсивности освещенности. Полученные сигнал записывает самописец или обрабатывает ЭВМ. В результате получаем кривую свободных затухающих колебаний: 1 – образец (косичка), 2 – зажим, 3 – задатчик колебаний (электромагнит), 4 – термокриокамера, 5 – регулятор температуры с термопарой, 6 – источник света, 7 – инерционная масса (из поляроидного материала - поляризатор), 8 – анализатор (поляроидный материал), 9 – фотосопротивление, 10 – самописец, 11 – центрирующие магниты (не позволяют маятнику колебаться вправо и влево, а позволяет крутиться только вокруг своей оси)

Конструкция прямого крутильного маятника с оптической записью колебаний Работа прибора: Устанавливают выбранную температуру; Заряжают образец (не более 2 -х минут); Задают образцу крутильные колебания; Инерционная масса (поляризатор) начинает совершать крутильные колебания, при этом на фотосопротивление начинает попадать свет, интенсивность которого прямо пропорциональна углу поворота поляризатора относительно анализатора. Фотосопротивление вырабатывает ЭДС пропорциональное интенсивности освещенности. Полученные сигнал записывает самописец или обрабатывает ЭВМ. В результате получаем кривую свободных затухающих колебаний: 1 – образец (косичка), 2 – зажим, 3 – задатчик колебаний (электромагнит), 4 – термокриокамера, 5 – регулятор температуры с термопарой, 6 – источник света, 7 – инерционная масса (из поляроидного материала - поляризатор), 8 – анализатор (поляроидный материал), 9 – фотосопротивление, 10 – самописец, 11 – центрирующие магниты (не позволяют маятнику колебаться вправо и влево, а позволяет крутиться только вокруг своей оси)

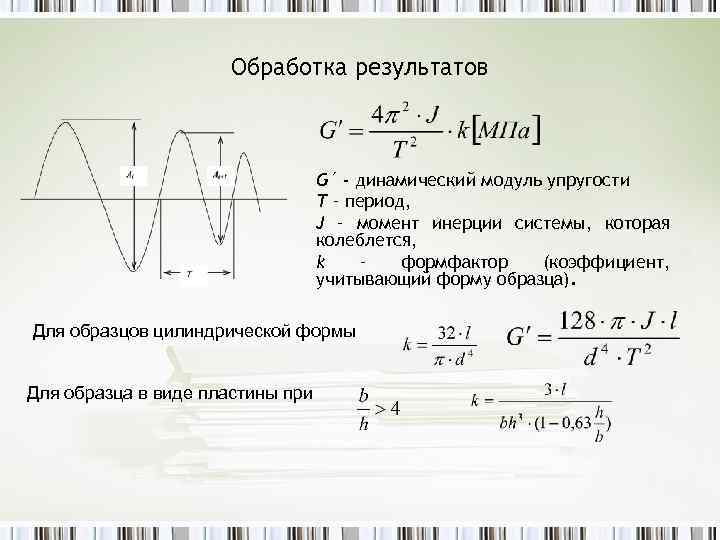

Обработка результатов G´ - динамический модуль упругости Т – период, J – момент инерции системы, которая колеблется, k – формфактор (коэффициент, учитывающий форму образца). Для образцов цилиндрической формы Для образца в виде пластины при

Обработка результатов G´ - динамический модуль упругости Т – период, J – момент инерции системы, которая колеблется, k – формфактор (коэффициент, учитывающий форму образца). Для образцов цилиндрической формы Для образца в виде пластины при

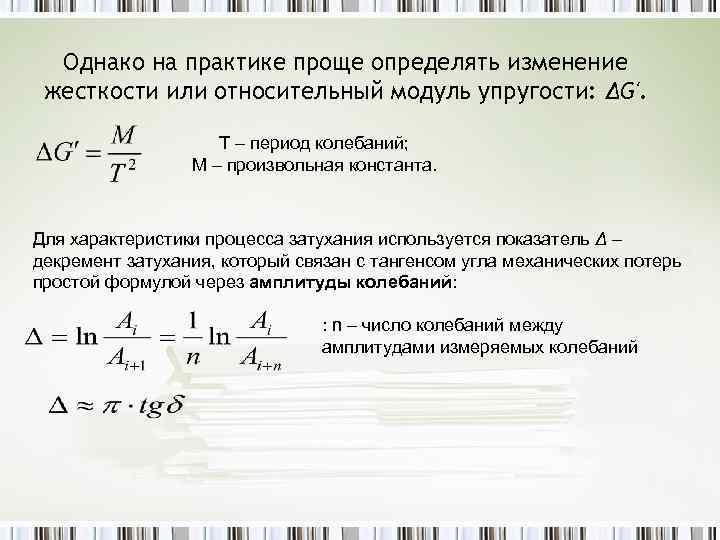

Однако на практике проще определять изменение жесткости или относительный модуль упругости: ΔG'. Т – период колебаний; М – произвольная константа. Для характеристики процесса затухания используется показатель Δ – декремент затухания, который связан с тангенсом угла механических потерь простой формулой через амплитуды колебаний: : n – число колебаний между амплитудами измеряемых колебаний

Однако на практике проще определять изменение жесткости или относительный модуль упругости: ΔG'. Т – период колебаний; М – произвольная константа. Для характеристики процесса затухания используется показатель Δ – декремент затухания, который связан с тангенсом угла механических потерь простой формулой через амплитуды колебаний: : n – число колебаний между амплитудами измеряемых колебаний

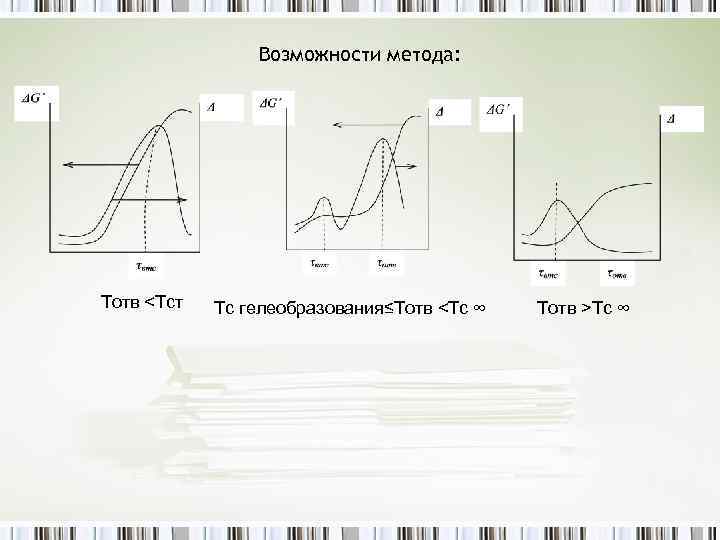

Возможности метода: Тотв <Тст Тс гелеобразования≤Тотв <Тс ∞ Тотв >Тс ∞

Возможности метода: Тотв <Тст Тс гелеобразования≤Тотв <Тс ∞ Тотв >Тс ∞

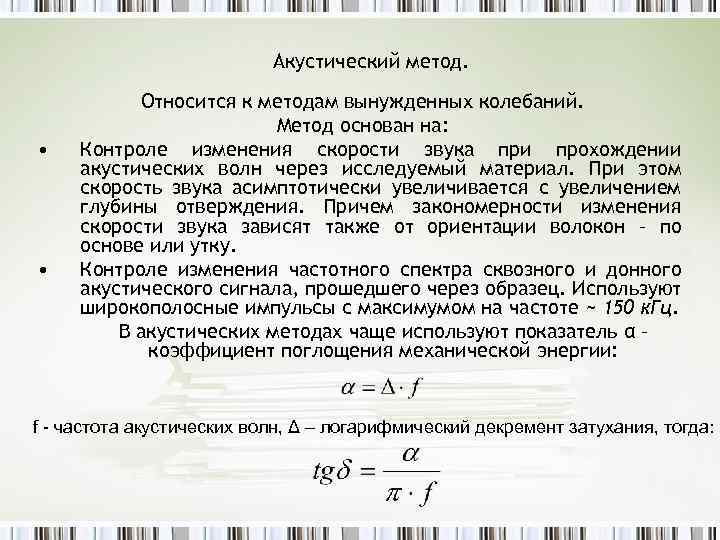

Акустический метод. • • Относится к методам вынужденных колебаний. Метод основан на: Контроле изменения скорости звука при прохождении акустических волн через исследуемый материал. При этом скорость звука асимптотически увеличивается с увеличением глубины отверждения. Причем закономерности изменения скорости звука зависят также от ориентации волокон – по основе или утку. Контроле изменения частотного спектра сквозного и донного акустического сигнала, прошедшего через образец. Используют широкополосные импульсы с максимумом на частоте ~ 150 к. Гц. В акустических методах чаще используют показатель α – коэффициент поглощения механической энергии: f - частота акустических волн, Δ – логарифмический декремент затухания, тогда:

Акустический метод. • • Относится к методам вынужденных колебаний. Метод основан на: Контроле изменения скорости звука при прохождении акустических волн через исследуемый материал. При этом скорость звука асимптотически увеличивается с увеличением глубины отверждения. Причем закономерности изменения скорости звука зависят также от ориентации волокон – по основе или утку. Контроле изменения частотного спектра сквозного и донного акустического сигнала, прошедшего через образец. Используют широкополосные импульсы с максимумом на частоте ~ 150 к. Гц. В акустических методах чаще используют показатель α – коэффициент поглощения механической энергии: f - частота акустических волн, Δ – логарифмический декремент затухания, тогда:

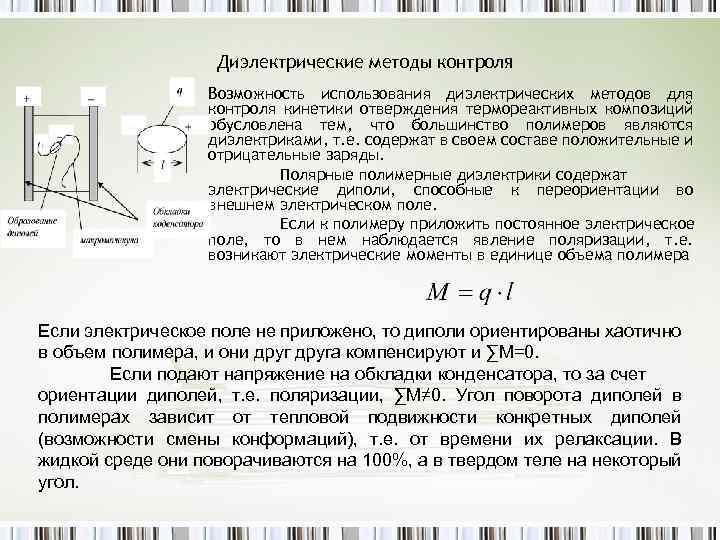

Диэлектрические методы контроля Возможность использования диэлектрических методов для контроля кинетики отверждения термореактивных композиций обусловлена тем, что большинство полимеров являются диэлектриками, т. е. содержат в своем составе положительные и отрицательные заряды. Полярные полимерные диэлектрики содержат электрические диполи, способные к переориентации во внешнем электрическом поле. Если к полимеру приложить постоянное электрическое поле, то в нем наблюдается явление поляризации, т. е. возникают электрические моменты в единице объема полимера Если электрическое поле не приложено, то диполи ориентированы хаотично в объем полимера, и они друга компенсируют и ∑М=0. Если подают напряжение на обкладки конденсатора, то за счет ориентации диполей, т. е. поляризации, ∑М≠ 0. Угол поворота диполей в полимерах зависит от тепловой подвижности конкретных диполей (возможности смены конформаций), т. е. от времени их релаксации. В жидкой среде они поворачиваются на 100%, а в твердом теле на некоторый угол.

Диэлектрические методы контроля Возможность использования диэлектрических методов для контроля кинетики отверждения термореактивных композиций обусловлена тем, что большинство полимеров являются диэлектриками, т. е. содержат в своем составе положительные и отрицательные заряды. Полярные полимерные диэлектрики содержат электрические диполи, способные к переориентации во внешнем электрическом поле. Если к полимеру приложить постоянное электрическое поле, то в нем наблюдается явление поляризации, т. е. возникают электрические моменты в единице объема полимера Если электрическое поле не приложено, то диполи ориентированы хаотично в объем полимера, и они друга компенсируют и ∑М=0. Если подают напряжение на обкладки конденсатора, то за счет ориентации диполей, т. е. поляризации, ∑М≠ 0. Угол поворота диполей в полимерах зависит от тепловой подвижности конкретных диполей (возможности смены конформаций), т. е. от времени их релаксации. В жидкой среде они поворачиваются на 100%, а в твердом теле на некоторый угол.

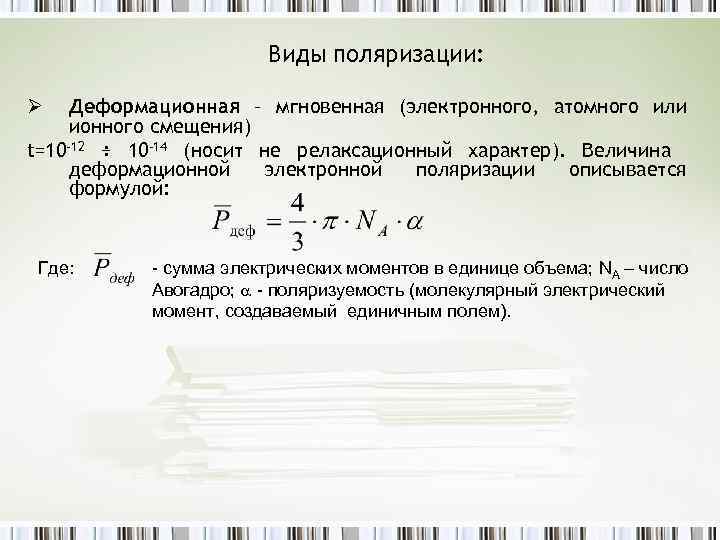

Виды поляризации: Деформационная – мгновенная (электронного, атомного или ионного смещения) t=10 -12 ÷ 10 -14 (носит не релаксационный характер). Величина деформационной электронной поляризации описывается формулой: Ø Где: - сумма электрических моментов в единице объема; NA – число Авогадро; - поляризуемость (молекулярный электрический момент, создаваемый единичным полем).

Виды поляризации: Деформационная – мгновенная (электронного, атомного или ионного смещения) t=10 -12 ÷ 10 -14 (носит не релаксационный характер). Величина деформационной электронной поляризации описывается формулой: Ø Где: - сумма электрических моментов в единице объема; NA – число Авогадро; - поляризуемость (молекулярный электрический момент, создаваемый единичным полем).

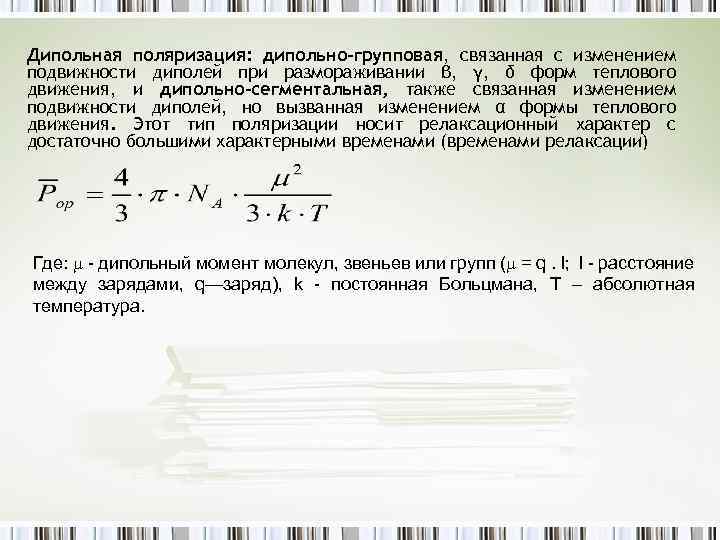

Дипольная поляризация: дипольно-групповая, связанная с изменением подвижности диполей при размораживании β, γ, δ форм теплового движения, и дипольно-сегментальная, также связанная изменением подвижности диполей, но вызванная изменением α формы теплового движения. Этот тип поляризации носит релаксационный характер с достаточно большими характерными временами (временами релаксации) Где: - дипольный момент молекул, звеньев или групп ( = q. l; l - расстояние между зарядами, q—заряд), k - постоянная Больцмана, Т – абсолютная температура.

Дипольная поляризация: дипольно-групповая, связанная с изменением подвижности диполей при размораживании β, γ, δ форм теплового движения, и дипольно-сегментальная, также связанная изменением подвижности диполей, но вызванная изменением α формы теплового движения. Этот тип поляризации носит релаксационный характер с достаточно большими характерными временами (временами релаксации) Где: - дипольный момент молекул, звеньев или групп ( = q. l; l - расстояние между зарядами, q—заряд), k - постоянная Больцмана, Т – абсолютная температура.

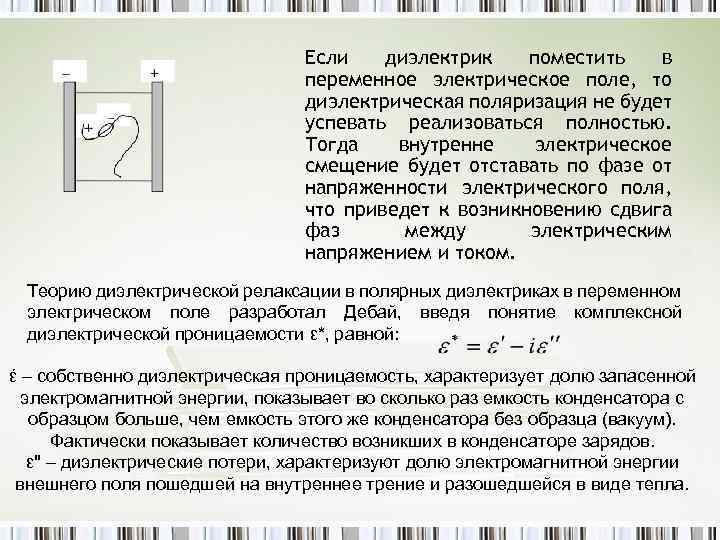

Если диэлектрик поместить в переменное электрическое поле, то диэлектрическая поляризация не будет успевать реализоваться полностью. Тогда внутренне электрическое смещение будет отставать по фазе от напряженности электрического поля, что приведет к возникновению сдвига фаз между электрическим напряжением и током. Теорию диэлектрической релаксации в полярных диэлектриках в переменном электрическом поле разработал Дебай, введя понятие комплексной диэлектрической проницаемости ε*, равной: έ – собственно диэлектрическая проницаемость, характеризует долю запасенной электромагнитной энергии, показывает во сколько раз емкость конденсатора с образцом больше, чем емкость этого же конденсатора без образца (вакуум). Фактически показывает количество возникших в конденсаторе зарядов. ε'' – диэлектрические потери, характеризуют долю электромагнитной энергии внешнего поля пошедшей на внутреннее трение и разошедшейся в виде тепла.

Если диэлектрик поместить в переменное электрическое поле, то диэлектрическая поляризация не будет успевать реализоваться полностью. Тогда внутренне электрическое смещение будет отставать по фазе от напряженности электрического поля, что приведет к возникновению сдвига фаз между электрическим напряжением и током. Теорию диэлектрической релаксации в полярных диэлектриках в переменном электрическом поле разработал Дебай, введя понятие комплексной диэлектрической проницаемости ε*, равной: έ – собственно диэлектрическая проницаемость, характеризует долю запасенной электромагнитной энергии, показывает во сколько раз емкость конденсатора с образцом больше, чем емкость этого же конденсатора без образца (вакуум). Фактически показывает количество возникших в конденсаторе зарядов. ε'' – диэлектрические потери, характеризуют долю электромагнитной энергии внешнего поля пошедшей на внутреннее трение и разошедшейся в виде тепла.

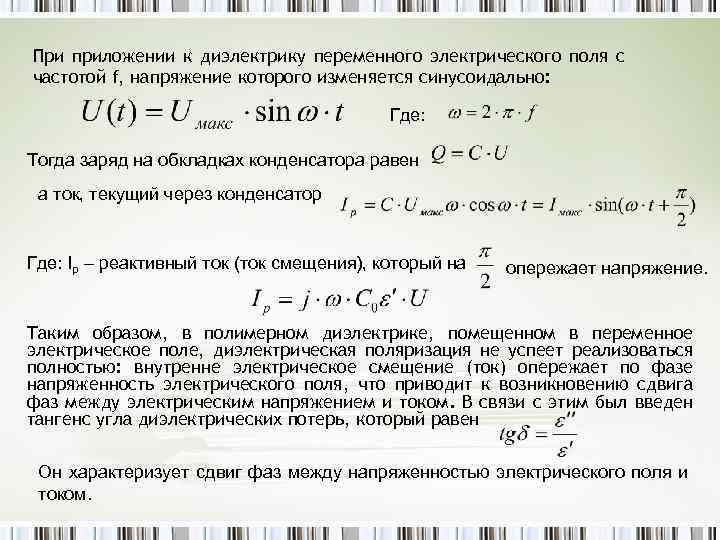

При приложении к диэлектрику переменного электрического поля с частотой f, напряжение которого изменяется синусоидально: Где: Тогда заряд на обкладках конденсатора равен а ток, текущий через конденсатор Где: Ip – реактивный ток (ток смещения), который на опережает напряжение. Таким образом, в полимерном диэлектрике, помещенном в переменное электрическое поле, диэлектрическая поляризация не успеет реализоваться полностью: внутренне электрическое смещение (ток) опережает по фазе напряженность электрического поля, что приводит к возникновению сдвига фаз между электрическим напряжением и током. В связи с этим был введен тангенс угла диэлектрических потерь, который равен Он характеризует сдвиг фаз между напряженностью электрического поля и током.

При приложении к диэлектрику переменного электрического поля с частотой f, напряжение которого изменяется синусоидально: Где: Тогда заряд на обкладках конденсатора равен а ток, текущий через конденсатор Где: Ip – реактивный ток (ток смещения), который на опережает напряжение. Таким образом, в полимерном диэлектрике, помещенном в переменное электрическое поле, диэлектрическая поляризация не успеет реализоваться полностью: внутренне электрическое смещение (ток) опережает по фазе напряженность электрического поля, что приводит к возникновению сдвига фаз между электрическим напряжением и током. В связи с этим был введен тангенс угла диэлектрических потерь, который равен Он характеризует сдвиг фаз между напряженностью электрического поля и током.

До частоты 109 Гц процессы дипольной поляризации зависят от температуры и частоты внешнего поля. В случае простого релаксационного характера процесса дипольной поляризации с одним временем релаксации частотные зависимости *, и описываются уравнениями Дебая для полярных молекул: где: 0 и - наибольшее и наименьшие значения , определяемые способностью полимеров к деформационной и ориентационной поляризации и только к деформационной поляризации, соответственно. Выражение для тангенса угла диэлектрических потерь полярных полимеров может быть записано: где: tg m – максимальное значение tg , равное:

До частоты 109 Гц процессы дипольной поляризации зависят от температуры и частоты внешнего поля. В случае простого релаксационного характера процесса дипольной поляризации с одним временем релаксации частотные зависимости *, и описываются уравнениями Дебая для полярных молекул: где: 0 и - наибольшее и наименьшие значения , определяемые способностью полимеров к деформационной и ориентационной поляризации и только к деформационной поляризации, соответственно. Выражение для тангенса угла диэлектрических потерь полярных полимеров может быть записано: где: tg m – максимальное значение tg , равное:

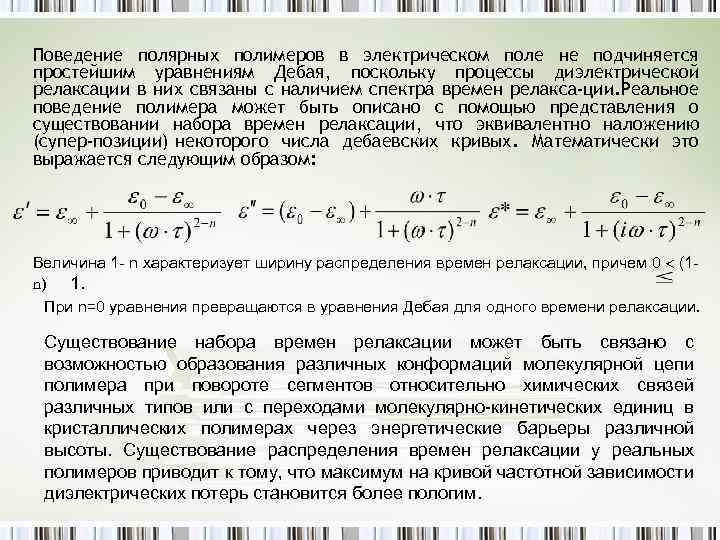

Поведение полярных полимеров в электрическом поле не подчиняется простейшим уравнениям Дебая, поскольку процессы диэлектрической релаксации в них связаны с наличием спектра времен релакса ции. Реальное поведение полимера может быть описано с помощью представления о существовании набора времен релаксации, что эквивалентно наложению (супер позиции) некоторого числа дебаевских кривых. Математически это выражается следующим образом: Величина 1 - n характеризует ширину распределения времен релаксации, причем 0 (1 n) 1. При n=0 уравнения превращаются в уравнения Дебая для одного времени релаксации. Существование набора времен релаксации может быть связано с возможностью образования различных конформаций молекулярной цепи полимера при повороте сегментов относительно химических связей различных типов или с переходами молекулярно-кинетических единиц в кристаллических полимерах через энергетические барьеры различной высоты. Существование распределения времен релаксации у реальных полимеров приводит к тому, что максимум на кривой частотной зависимости диэлектрических потерь становится более пологим.

Поведение полярных полимеров в электрическом поле не подчиняется простейшим уравнениям Дебая, поскольку процессы диэлектрической релаксации в них связаны с наличием спектра времен релакса ции. Реальное поведение полимера может быть описано с помощью представления о существовании набора времен релаксации, что эквивалентно наложению (супер позиции) некоторого числа дебаевских кривых. Математически это выражается следующим образом: Величина 1 - n характеризует ширину распределения времен релаксации, причем 0 (1 n) 1. При n=0 уравнения превращаются в уравнения Дебая для одного времени релаксации. Существование набора времен релаксации может быть связано с возможностью образования различных конформаций молекулярной цепи полимера при повороте сегментов относительно химических связей различных типов или с переходами молекулярно-кинетических единиц в кристаллических полимерах через энергетические барьеры различной высоты. Существование распределения времен релаксации у реальных полимеров приводит к тому, что максимум на кривой частотной зависимости диэлектрических потерь становится более пологим.

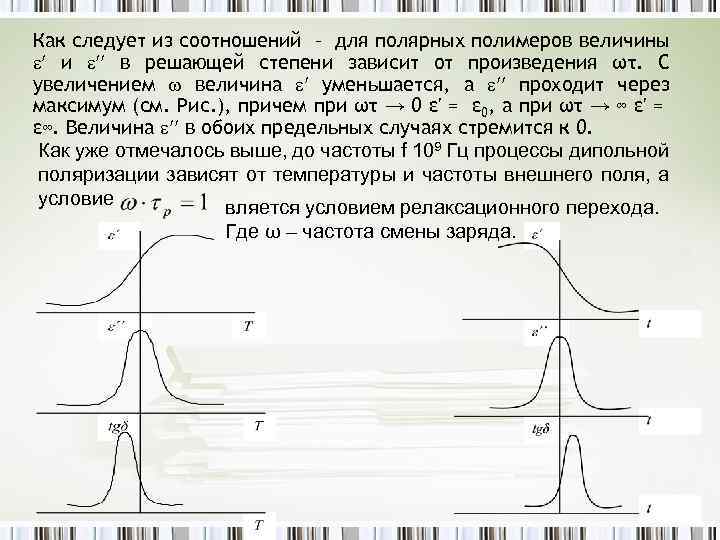

Как следует из соотношений – для полярных полимеров величины и в решающей степени зависит от произведения ωτ. С увеличением величина уменьшается, а проходит через максимум (см. Рис. ), причем при ωτ → 0 ε′ = ε 0, а при ωτ → ∞ ε′ = ε∞. Величина в обоих предельных случаях стремится к 0. Как уже отмечалось выше, до частоты f 109 Гц процессы дипольной поляризации зависят от температуры и частоты внешнего поля, а условие вляется условием релаксационного перехода. Где ω – частота смены заряда.

Как следует из соотношений – для полярных полимеров величины и в решающей степени зависит от произведения ωτ. С увеличением величина уменьшается, а проходит через максимум (см. Рис. ), причем при ωτ → 0 ε′ = ε 0, а при ωτ → ∞ ε′ = ε∞. Величина в обоих предельных случаях стремится к 0. Как уже отмечалось выше, до частоты f 109 Гц процессы дипольной поляризации зависят от температуры и частоты внешнего поля, а условие вляется условием релаксационного перехода. Где ω – частота смены заряда.

Поскольку время диэлектрической релаксации экспоненциально уменьшается с повышением температуры по уравнению Аррениуса или уравнению ВЛФ, то температурные зависимости параметров диэлектрических свойств (см. рис. ) зеркально отражают их частотную (временную) зависимость. Таким образом, с помощью контроля диэлектрических показателей можно исследовать процессы, происходящие при отверждении полимерных композиций, которые приводят к изменению времени релаксации.

Поскольку время диэлектрической релаксации экспоненциально уменьшается с повышением температуры по уравнению Аррениуса или уравнению ВЛФ, то температурные зависимости параметров диэлектрических свойств (см. рис. ) зеркально отражают их частотную (временную) зависимость. Таким образом, с помощью контроля диэлектрических показателей можно исследовать процессы, происходящие при отверждении полимерных композиций, которые приводят к изменению времени релаксации.

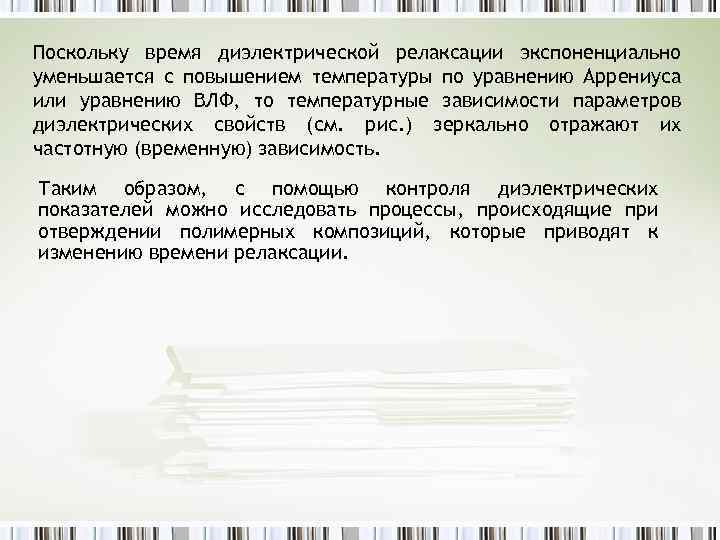

Кроме того, некоторая часть электромагнитной энергии затрачивается на движение заряженных частиц, что соответствует активной проводимости, которая проявляется при наличии свободных носителей заряда (ионов и т. п. ). Это приводит к появлению еще одной составляющей тока Ia - активной, которая по фазе совпадает с напряжением. В этом случае реальные диэлектрики с потерями могут быть представлены с помощью простейшей эквивалентной схемы (см. рис. ) в виде включенных параллельно емкости С и активного сопротивления R. Суммарный ток опережает напряжение U на угол φ. Угол, дополнительный к этому углу , обозначают δ и называют углом диэлектрических потерь, который зависит от величины диссипации (рассеяния) энергии в процессе поляризации. Таким образом диэлектрические потери пропорциональны тангенсу угла диэлектрических потерь tgδ, который также можно определить как:

Кроме того, некоторая часть электромагнитной энергии затрачивается на движение заряженных частиц, что соответствует активной проводимости, которая проявляется при наличии свободных носителей заряда (ионов и т. п. ). Это приводит к появлению еще одной составляющей тока Ia - активной, которая по фазе совпадает с напряжением. В этом случае реальные диэлектрики с потерями могут быть представлены с помощью простейшей эквивалентной схемы (см. рис. ) в виде включенных параллельно емкости С и активного сопротивления R. Суммарный ток опережает напряжение U на угол φ. Угол, дополнительный к этому углу , обозначают δ и называют углом диэлектрических потерь, который зависит от величины диссипации (рассеяния) энергии в процессе поляризации. Таким образом диэлектрические потери пропорциональны тангенсу угла диэлектрических потерь tgδ, который также можно определить как:

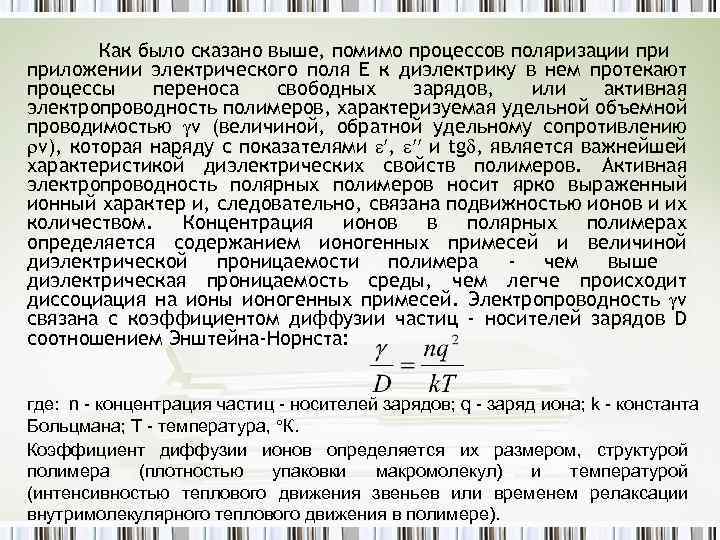

Как было сказано выше, помимо процессов поляризации приложении электрического поля Е к диэлектрику в нем протекают процессы переноса свободных зарядов, или активная электропроводность полимеров, характеризуемая удельной объемной проводимостью v (величиной, обратной удельному сопротивлению v), которая наряду с показателями , и tg , является важнейшей характеристикой диэлектрических свойств полимеров. Активная электропроводность полярных полимеров носит ярко выраженный ионный характер и, следовательно, связана подвижностью ионов и их количеством. Концентрация ионов в полярных полимерах определяется содержанием ионогенных примесей и величиной диэлектрической проницаемости полимера - чем выше диэлектрическая проницаемость среды, чем легче происходит диссоциация на ионы ионогенных примесей. Электропроводность v связана с коэффициентом диффузии частиц - носителей зарядов D соотношением Энштейна-Норнста: где: n - концентрация частиц - носителей зарядов; q - заряд иона; k - константа Больцмана; Т - температура, К. Коэффициент диффузии ионов определяется их размером, структурой полимера (плотностью упаковки макромолекул) и температурой (интенсивностью теплового движения звеньев или временем релаксации внутримолекулярного теплового движения в полимере).

Как было сказано выше, помимо процессов поляризации приложении электрического поля Е к диэлектрику в нем протекают процессы переноса свободных зарядов, или активная электропроводность полимеров, характеризуемая удельной объемной проводимостью v (величиной, обратной удельному сопротивлению v), которая наряду с показателями , и tg , является важнейшей характеристикой диэлектрических свойств полимеров. Активная электропроводность полярных полимеров носит ярко выраженный ионный характер и, следовательно, связана подвижностью ионов и их количеством. Концентрация ионов в полярных полимерах определяется содержанием ионогенных примесей и величиной диэлектрической проницаемости полимера - чем выше диэлектрическая проницаемость среды, чем легче происходит диссоциация на ионы ионогенных примесей. Электропроводность v связана с коэффициентом диффузии частиц - носителей зарядов D соотношением Энштейна-Норнста: где: n - концентрация частиц - носителей зарядов; q - заряд иона; k - константа Больцмана; Т - температура, К. Коэффициент диффузии ионов определяется их размером, структурой полимера (плотностью упаковки макромолекул) и температурой (интенсивностью теплового движения звеньев или временем релаксации внутримолекулярного теплового движения в полимере).

Активная электрическая проводимость полимеров обусловливает возникновение дополнительных диэлектрических потерь в них, вклад которых в и tg может быть рассчитан по соотношениям. где: γv - удельная объемная проводимость (ом. см); ω , - круговая и циклическая частота соответственно; ε 0 - диэлектрическая проницаемость пространства. Так как γv большинства полимеров, обладающих ионной проводимостью, при низких температурах невелика (γv лежит в интервале 10 -9 - 10 -12 Ом. см), то при этих температурах и высоких частотах вклад потерь от проводимости очень мал, но может значительно возрастать при повышенных температурах и малых частотах. Ионная проводимость оказывает большое влияние на диэлектрические потери неотвержденных композиций, где подвижность ионов высока.

Активная электрическая проводимость полимеров обусловливает возникновение дополнительных диэлектрических потерь в них, вклад которых в и tg может быть рассчитан по соотношениям. где: γv - удельная объемная проводимость (ом. см); ω , - круговая и циклическая частота соответственно; ε 0 - диэлектрическая проницаемость пространства. Так как γv большинства полимеров, обладающих ионной проводимостью, при низких температурах невелика (γv лежит в интервале 10 -9 - 10 -12 Ом. см), то при этих температурах и высоких частотах вклад потерь от проводимости очень мал, но может значительно возрастать при повышенных температурах и малых частотах. Ионная проводимость оказывает большое влияние на диэлектрические потери неотвержденных композиций, где подвижность ионов высока.

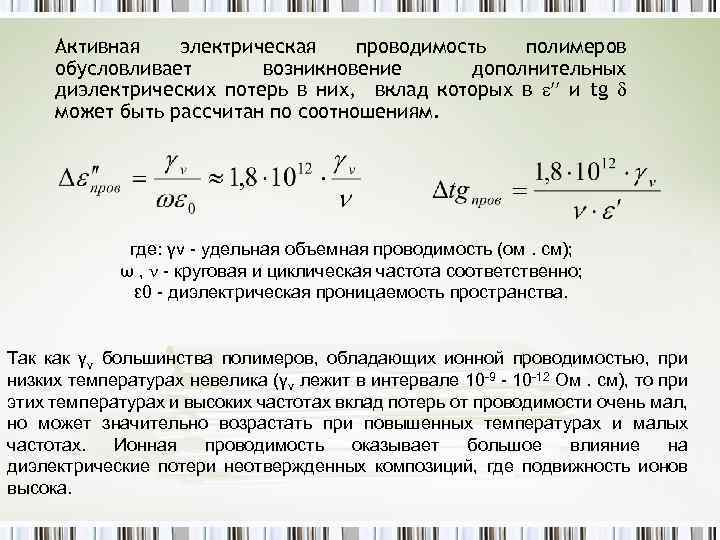

Для большинства полимерных композиций, являющихся полярными системами, характерна ярко выраженная связь диэлектрических свойств с временем диэлектрической релаксации, т. е. с молекулярным тепловым движением, что обусловливает широкие возможности диэлектрических методов в изучении структуры и состава полимеров и полимерных композиций, химических и физических превращений в них. Следовательно, с помощью контроля диэлектрических показателей можно исследовать изменения времени релаксации дипольно-групповой и дипольно-сегментальной поляризации, которые, в свою очередь, связаны с глубиной прохождения процессов, происходящие при отверждении термореактивных композиций. Тогда, контролируя диэлектрические показатели можно исследовать процессы, происходящие при отверждении термореактивных композиций, и температурные переходы в полимерах, т. к. они связаны с изменением времени релаксации. Основная проблема возникающая в процессе реализации методики заключается в разработке датчиков, которые можно было бы поместить в исследуемый материал, и которые были согласованы по электрическим параметрам с имеющейся аппаратурой для измерения диэлектрических показателей. Диэлектрическая ячейка для измерения изменения диэлектрических свойств полимерных композиций в процессе отверждения 1 - исследуемая композиция; 2 – металлические электроды; 3 – стекла обработанные антиадгезионной смазкой; 4 – струбцины; 5 – резиновый герметизирующий шланг; 6 измерительный прибор (мост переменного тока или измеритель добротности.

Для большинства полимерных композиций, являющихся полярными системами, характерна ярко выраженная связь диэлектрических свойств с временем диэлектрической релаксации, т. е. с молекулярным тепловым движением, что обусловливает широкие возможности диэлектрических методов в изучении структуры и состава полимеров и полимерных композиций, химических и физических превращений в них. Следовательно, с помощью контроля диэлектрических показателей можно исследовать изменения времени релаксации дипольно-групповой и дипольно-сегментальной поляризации, которые, в свою очередь, связаны с глубиной прохождения процессов, происходящие при отверждении термореактивных композиций. Тогда, контролируя диэлектрические показатели можно исследовать процессы, происходящие при отверждении термореактивных композиций, и температурные переходы в полимерах, т. к. они связаны с изменением времени релаксации. Основная проблема возникающая в процессе реализации методики заключается в разработке датчиков, которые можно было бы поместить в исследуемый материал, и которые были согласованы по электрическим параметрам с имеющейся аппаратурой для измерения диэлектрических показателей. Диэлектрическая ячейка для измерения изменения диэлектрических свойств полимерных композиций в процессе отверждения 1 - исследуемая композиция; 2 – металлические электроды; 3 – стекла обработанные антиадгезионной смазкой; 4 – струбцины; 5 – резиновый герметизирующий шланг; 6 измерительный прибор (мост переменного тока или измеритель добротности.

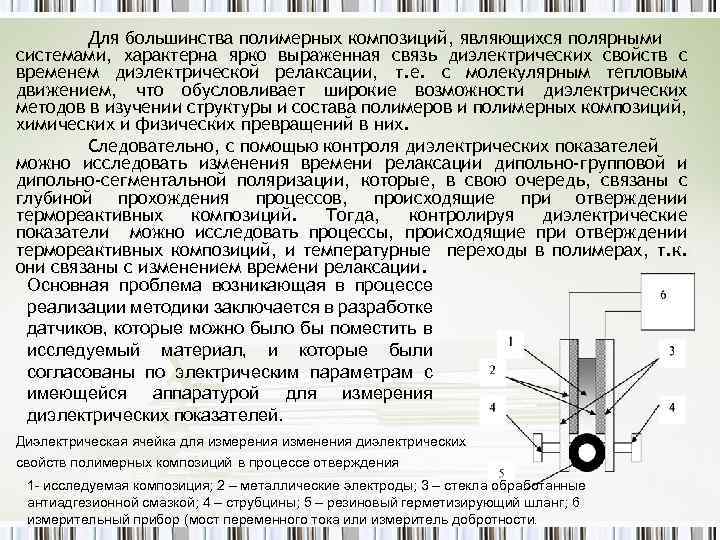

Классификация микроэлектрических датчиков: ØПо регистрируемым характеристикам; ØПо геометрическому исполнению гребенок; ØПо размеру гребенок; ØПо числу подложек; ØПо природе подложки. Датчики – плоский конденсатор Датчик в виде объемного конденсатора Сравнительная глубина проникновения электрического поля в зависимости от расстояния между электродами]. λ – расстояние между гребенками, D – управляющий электрод, S – чувствительный электрод.

Классификация микроэлектрических датчиков: ØПо регистрируемым характеристикам; ØПо геометрическому исполнению гребенок; ØПо размеру гребенок; ØПо числу подложек; ØПо природе подложки. Датчики – плоский конденсатор Датчик в виде объемного конденсатора Сравнительная глубина проникновения электрического поля в зависимости от расстояния между электродами]. λ – расстояние между гребенками, D – управляющий электрод, S – чувствительный электрод.

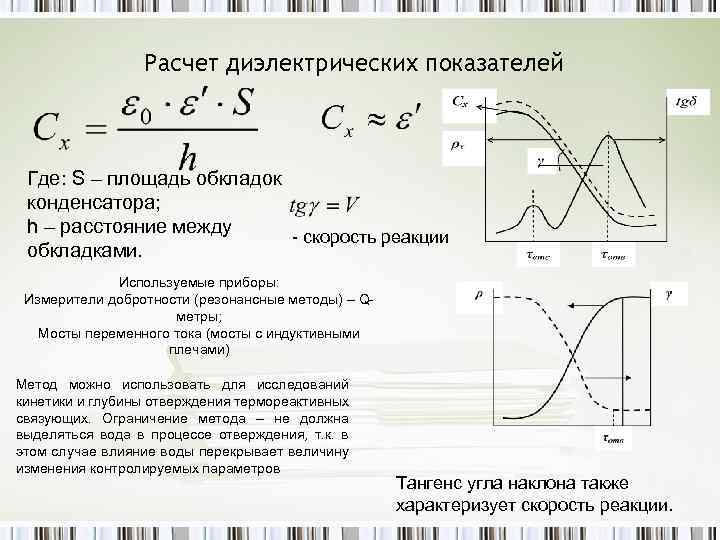

Расчет диэлектрических показателей Где: S – площадь обкладок конденсатора; h – расстояние между - скорость реакции обкладками. Используемые приборы: Измерители добротности (резонансные методы) – Qметры; Мосты переменного тока (мосты с индуктивными плечами) Метод можно использовать для исследований кинетики и глубины отверждения термореактивных связующих. Ограничение метода – не должна выделяться вода в процессе отверждения, т. к. в этом случае влияние воды перекрывает величину изменения контролируемых параметров Тангенс угла наклона также характеризует скорость реакции.

Расчет диэлектрических показателей Где: S – площадь обкладок конденсатора; h – расстояние между - скорость реакции обкладками. Используемые приборы: Измерители добротности (резонансные методы) – Qметры; Мосты переменного тока (мосты с индуктивными плечами) Метод можно использовать для исследований кинетики и глубины отверждения термореактивных связующих. Ограничение метода – не должна выделяться вода в процессе отверждения, т. к. в этом случае влияние воды перекрывает величину изменения контролируемых параметров Тангенс угла наклона также характеризует скорость реакции.

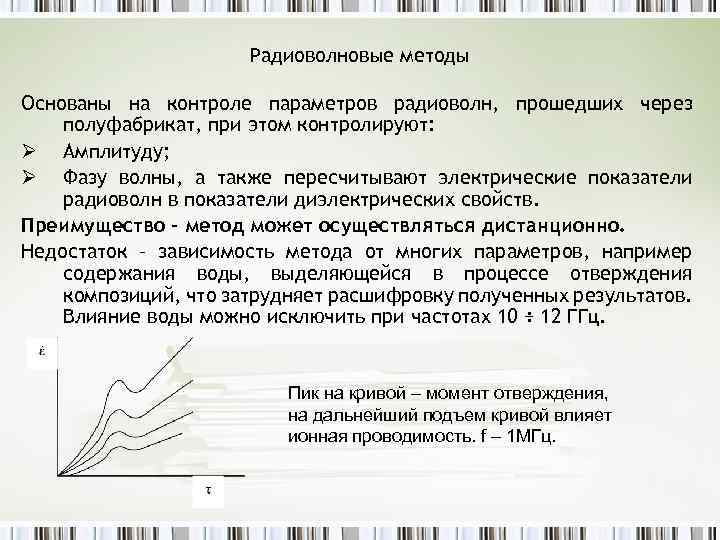

Радиоволновые методы Основаны на контроле параметров радиоволн, прошедших через полуфабрикат, при этом контролируют: Ø Амплитуду; Ø Фазу волны, а также пересчитывают электрические показатели радиоволн в показатели диэлектрических свойств. Преимущество – метод может осуществляться дистанционно. Недостаток – зависимость метода от многих параметров, например содержания воды, выделяющейся в процессе отверждения композиций, что затрудняет расшифровку полученных результатов. Влияние воды можно исключить при частотах 10 ÷ 12 ГГц. Пик на кривой – момент отверждения, на дальнейший подъем кривой влияет ионная проводимость. f – 1 МГц.

Радиоволновые методы Основаны на контроле параметров радиоволн, прошедших через полуфабрикат, при этом контролируют: Ø Амплитуду; Ø Фазу волны, а также пересчитывают электрические показатели радиоволн в показатели диэлектрических свойств. Преимущество – метод может осуществляться дистанционно. Недостаток – зависимость метода от многих параметров, например содержания воды, выделяющейся в процессе отверждения композиций, что затрудняет расшифровку полученных результатов. Влияние воды можно исключить при частотах 10 ÷ 12 ГГц. Пик на кривой – момент отверждения, на дальнейший подъем кривой влияет ионная проводимость. f – 1 МГц.

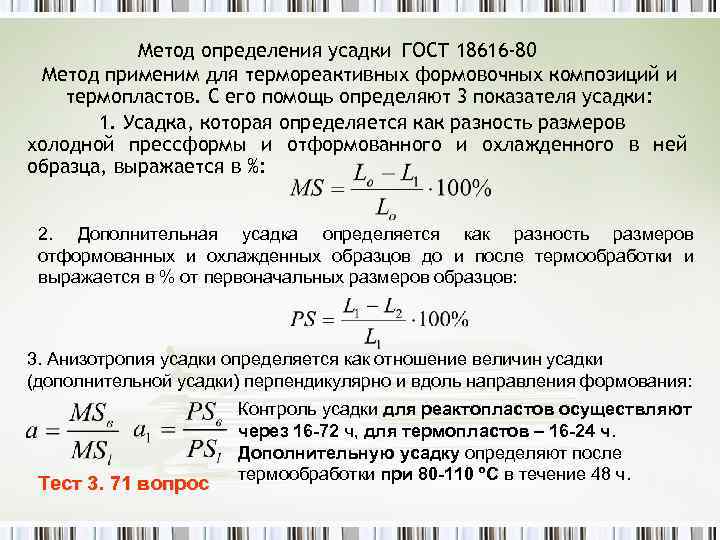

Метод определения усадки ГОСТ 18616 -80 Метод применим для термореактивных формовочных композиций и термопластов. С его помощь определяют 3 показателя усадки: 1. Усадка, которая определяется как разность размеров холодной прессформы и отформованного и охлажденного в ней образца, выражается в %: 2. Дополнительная усадка определяется как разность размеров отформованных и охлажденных образцов до и после термообработки и выражается в % от первоначальных размеров образцов: 3. Анизотропия усадки определяется как отношение величин усадки (дополнительной усадки) перпендикулярно и вдоль направления формования: Тест 3. 71 вопрос Контроль усадки для реактопластов осуществляют через 16 -72 ч, для термопластов – 16 -24 ч. Дополнительную усадку определяют после термообработки при 80 -110 ºС в течение 48 ч.

Метод определения усадки ГОСТ 18616 -80 Метод применим для термореактивных формовочных композиций и термопластов. С его помощь определяют 3 показателя усадки: 1. Усадка, которая определяется как разность размеров холодной прессформы и отформованного и охлажденного в ней образца, выражается в %: 2. Дополнительная усадка определяется как разность размеров отформованных и охлажденных образцов до и после термообработки и выражается в % от первоначальных размеров образцов: 3. Анизотропия усадки определяется как отношение величин усадки (дополнительной усадки) перпендикулярно и вдоль направления формования: Тест 3. 71 вопрос Контроль усадки для реактопластов осуществляют через 16 -72 ч, для термопластов – 16 -24 ч. Дополнительную усадку определяют после термообработки при 80 -110 ºС в течение 48 ч.

Лекция 10. Часть II. Контроль эксплуатационных, служебных свойств 1. Методы контроля механических свойств (деформационнопрочностных, трещиностойкости и д. р. ) 1. 1. Механические свойства полимеров и классификация методов их определения. Они представляют собой комплекс свойств, определяющих поведение полимеров при внешних механических воздействиях. В зависимости от величины и продолжительности действия механических сил полимерные материалы подвергаются деформации или разрушению. Соответственно рассматривают деформационные свойства, которые характеризуют способность полимерных материалов деформироваться под воздействием механических напряжений, и прочностные свойства, которые определяют способность сопротивляться разрушению. Значения деформационно-прочностных свойств полимеров определяются в процессе испытаний, в результате которых получают различные зависимости напряжения от деформации, например, диаграммы растяжения. Анализ этих зависимостей позволяет рассчитать характеристики упругости, пластичности и прочности (модули упругости, предел прочности, сопротивление разрушению).

Лекция 10. Часть II. Контроль эксплуатационных, служебных свойств 1. Методы контроля механических свойств (деформационнопрочностных, трещиностойкости и д. р. ) 1. 1. Механические свойства полимеров и классификация методов их определения. Они представляют собой комплекс свойств, определяющих поведение полимеров при внешних механических воздействиях. В зависимости от величины и продолжительности действия механических сил полимерные материалы подвергаются деформации или разрушению. Соответственно рассматривают деформационные свойства, которые характеризуют способность полимерных материалов деформироваться под воздействием механических напряжений, и прочностные свойства, которые определяют способность сопротивляться разрушению. Значения деформационно-прочностных свойств полимеров определяются в процессе испытаний, в результате которых получают различные зависимости напряжения от деформации, например, диаграммы растяжения. Анализ этих зависимостей позволяет рассчитать характеристики упругости, пластичности и прочности (модули упругости, предел прочности, сопротивление разрушению).

Особенность полимерных материалов заключается в том, что при исследовании деформационнопрочностных свойств полимерных тел необходимо учитывать влияние на них большого числа факторов: Скорость нагружения; Время нагружения; Температура; Химическое строение; Технология получения.

Особенность полимерных материалов заключается в том, что при исследовании деформационнопрочностных свойств полимерных тел необходимо учитывать влияние на них большого числа факторов: Скорость нагружения; Время нагружения; Температура; Химическое строение; Технология получения.

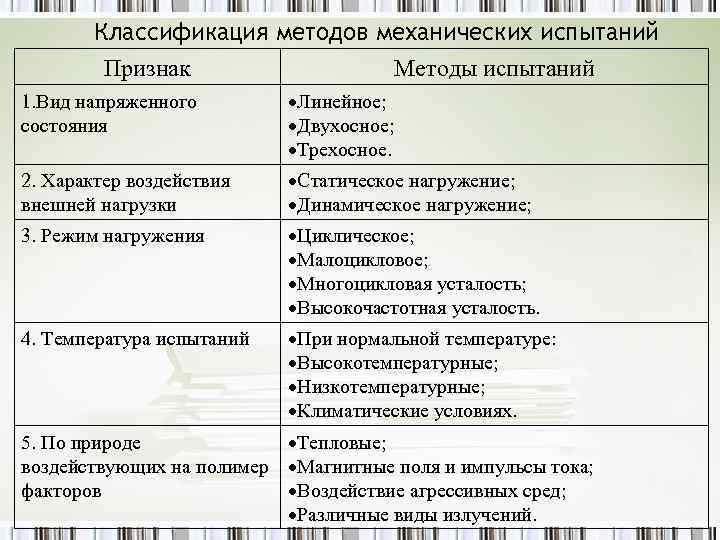

Классификация методов механических испытаний Признак Методы испытаний 1. Вид напряженного состояния Линейное; Двухосное; Трехосное. 2. Характер воздействия внешней нагрузки Статическое нагружение; Динамическое нагружение; 3. Режим нагружения Циклическое; Малоцикловое; Многоцикловая усталость; Высокочастотная усталость. 4. Температура испытаний При нормальной температуре: Высокотемпературные; Низкотемпературные; Климатические условиях. 5. По природе Тепловые; воздействующих на полимер Магнитные поля и импульсы тока; факторов Воздействие агрессивных сред; Различные виды излучений.

Классификация методов механических испытаний Признак Методы испытаний 1. Вид напряженного состояния Линейное; Двухосное; Трехосное. 2. Характер воздействия внешней нагрузки Статическое нагружение; Динамическое нагружение; 3. Режим нагружения Циклическое; Малоцикловое; Многоцикловая усталость; Высокочастотная усталость. 4. Температура испытаний При нормальной температуре: Высокотемпературные; Низкотемпературные; Климатические условиях. 5. По природе Тепловые; воздействующих на полимер Магнитные поля и импульсы тока; факторов Воздействие агрессивных сред; Различные виды излучений.

Определения Прочность - способность полимера сохранять разрушаться) при действии приложенной нагрузки. целостность (не Разрушение – это нарушение сплошности материала, его разрыв, приводящий к образованию новых поверхностей. Для разрушения полимера, необходимо разорвать связи, объединяющие элементы структуры. Выделяют два вида прочности: теоретическая и техническая. Теоретическая прочность твердого тела (σтеор) – это прочность тела с идеальной структурой (без повреждений и дефектов) в отсутствие теплового движения при однородной статистической деформации растяжения и сдвига, обеспечивающей равную нагруженность всех связей и их одновременный разрыв по поверхности разрушения. Техническая прочность (реальных полимеров) намного ниже теоретической. Основными причинами снижения прочности являются тепловое движение атомов и наличие слабых дефектных мест. В реальных условиях тепловое движение атомов является причиной термофлуктуационного разрыва связей. Помимо рассмотренных выше видов прочности, различают также кратковременную и длительную прочность. Кратковременную прочность определяют при нагрузке, приближающейся к разрушающей, а длительную – при нагрузках, намного меньших разрушающих. Длительная прочность (продолжительность нагружения может составлять несколько лет, а при испытаниях до 12 месяцев) значительно ниже кратковременной (продолжительность нагружения 1 мин). Часто длительную прочность полимеров называют статической усталостью, которая позволяет получить важную информацию о механизме разрушения и работоспособности полимерных материалов.

Определения Прочность - способность полимера сохранять разрушаться) при действии приложенной нагрузки. целостность (не Разрушение – это нарушение сплошности материала, его разрыв, приводящий к образованию новых поверхностей. Для разрушения полимера, необходимо разорвать связи, объединяющие элементы структуры. Выделяют два вида прочности: теоретическая и техническая. Теоретическая прочность твердого тела (σтеор) – это прочность тела с идеальной структурой (без повреждений и дефектов) в отсутствие теплового движения при однородной статистической деформации растяжения и сдвига, обеспечивающей равную нагруженность всех связей и их одновременный разрыв по поверхности разрушения. Техническая прочность (реальных полимеров) намного ниже теоретической. Основными причинами снижения прочности являются тепловое движение атомов и наличие слабых дефектных мест. В реальных условиях тепловое движение атомов является причиной термофлуктуационного разрыва связей. Помимо рассмотренных выше видов прочности, различают также кратковременную и длительную прочность. Кратковременную прочность определяют при нагрузке, приближающейся к разрушающей, а длительную – при нагрузках, намного меньших разрушающих. Длительная прочность (продолжительность нагружения может составлять несколько лет, а при испытаниях до 12 месяцев) значительно ниже кратковременной (продолжительность нагружения 1 мин). Часто длительную прочность полимеров называют статической усталостью, которая позволяет получить важную информацию о механизме разрушения и работоспособности полимерных материалов.

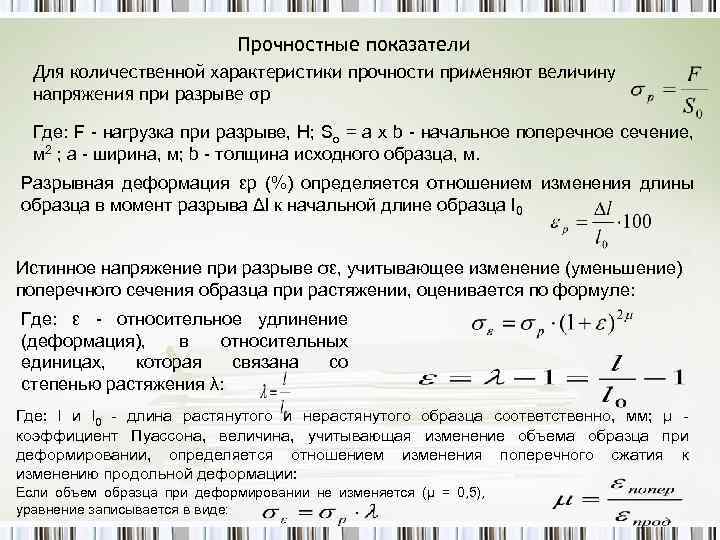

Прочностные показатели Для количественной характеристики прочности применяют величину напряжения при разрыве σр Где: F - нагрузка при разрыве, Н; So = a х b - начальное поперечное сечение, м 2 ; а - ширина, м; b - толщина исходного образца, м. Разрывная деформация εр (%) определяется отношением изменения длины образца в момент разрыва Δl к начальной длине образца l 0 Истинное напряжение при разрыве σε, учитывающее изменение (уменьшение) поперечного сечения образца при растяжении, оценивается по формуле: Где: ε - относительное удлинение (деформация), в относительных единицах, которая связана со степенью растяжения λ: Где: l и l 0 - длина растянутого и нерастянутого образца соответственно, мм; μ коэффициент Пуассона, величина, учитывающая изменение объема образца при деформировании, определяется отношением изменения поперечного сжатия к изменению продольной деформации: Если объем образца при деформировании не изменяется (μ = 0, 5), уравнение записывается в виде:

Прочностные показатели Для количественной характеристики прочности применяют величину напряжения при разрыве σр Где: F - нагрузка при разрыве, Н; So = a х b - начальное поперечное сечение, м 2 ; а - ширина, м; b - толщина исходного образца, м. Разрывная деформация εр (%) определяется отношением изменения длины образца в момент разрыва Δl к начальной длине образца l 0 Истинное напряжение при разрыве σε, учитывающее изменение (уменьшение) поперечного сечения образца при растяжении, оценивается по формуле: Где: ε - относительное удлинение (деформация), в относительных единицах, которая связана со степенью растяжения λ: Где: l и l 0 - длина растянутого и нерастянутого образца соответственно, мм; μ коэффициент Пуассона, величина, учитывающая изменение объема образца при деформировании, определяется отношением изменения поперечного сжатия к изменению продольной деформации: Если объем образца при деформировании не изменяется (μ = 0, 5), уравнение записывается в виде:

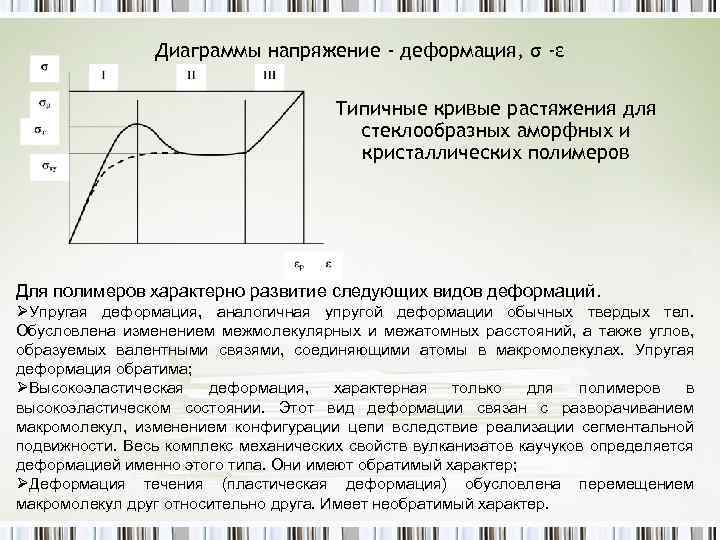

Диаграммы напряжение - деформация, σ -ε Типичные кривые растяжения для стеклообразных аморфных и кристаллических полимеров Для полимеров характерно развитие следующих видов деформаций. ØУпругая деформация, аналогичная упругой деформации обычных твердых тел. Обусловлена изменением межмолекулярных и межатомных расстояний, а также углов, образуемых валентными связями, соединяющими атомы в макромолекулах. Упругая деформация обратима; ØВысокоэластическая деформация, характерная только для полимеров в высокоэластическом состоянии. Этот вид деформации связан с разворачиванием макромолекул, изменением конфигурации цепи вследствие реализации сегментальной подвижности. Весь комплекс механических свойств вулканизатов каучуков определяется деформацией именно этого типа. Они имеют обратимый характер; ØДеформация течения (пластическая деформация) обусловлена перемещением макромолекул друг относительно друга. Имеет необратимый характер.

Диаграммы напряжение - деформация, σ -ε Типичные кривые растяжения для стеклообразных аморфных и кристаллических полимеров Для полимеров характерно развитие следующих видов деформаций. ØУпругая деформация, аналогичная упругой деформации обычных твердых тел. Обусловлена изменением межмолекулярных и межатомных расстояний, а также углов, образуемых валентными связями, соединяющими атомы в макромолекулах. Упругая деформация обратима; ØВысокоэластическая деформация, характерная только для полимеров в высокоэластическом состоянии. Этот вид деформации связан с разворачиванием макромолекул, изменением конфигурации цепи вследствие реализации сегментальной подвижности. Весь комплекс механических свойств вулканизатов каучуков определяется деформацией именно этого типа. Они имеют обратимый характер; ØДеформация течения (пластическая деформация) обусловлена перемещением макромолекул друг относительно друга. Имеет необратимый характер.

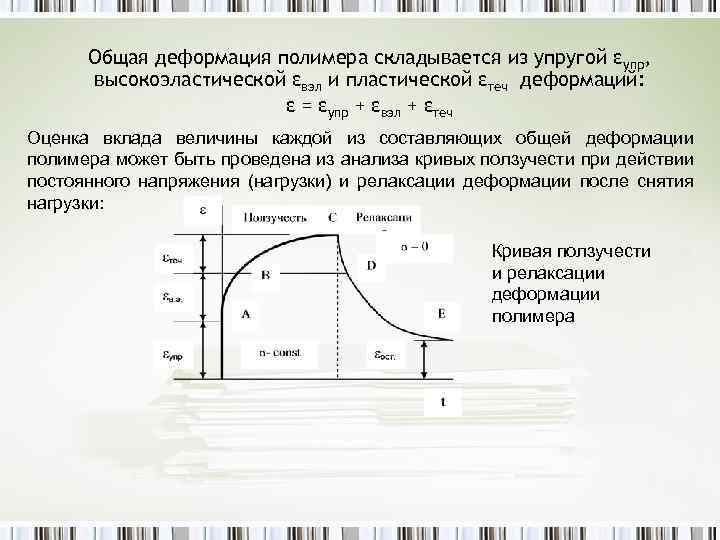

Общая деформация полимера складывается из упругой εупр, высокоэластической εвэл и пластической εтеч деформаций: ε = εупр + εвэл + εтеч Оценка вклада величины каждой из составляющих общей деформации полимера может быть проведена из анализа кривых ползучести при действии постоянного напряжения (нагрузки) и релаксации деформации после снятия нагрузки: Кривая ползучести и релаксации деформации полимера

Общая деформация полимера складывается из упругой εупр, высокоэластической εвэл и пластической εтеч деформаций: ε = εупр + εвэл + εтеч Оценка вклада величины каждой из составляющих общей деформации полимера может быть проведена из анализа кривых ползучести при действии постоянного напряжения (нагрузки) и релаксации деформации после снятия нагрузки: Кривая ползучести и релаксации деформации полимера

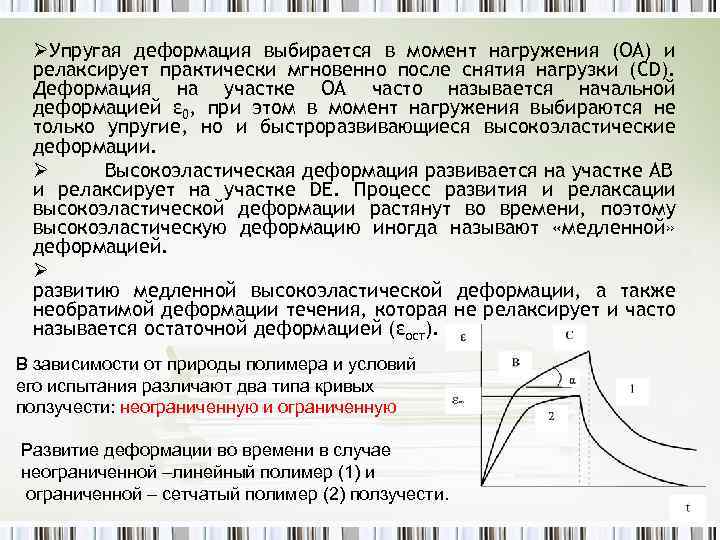

ØУпругая деформация выбирается в момент нагружения (ОА) и релаксирует практически мгновенно после снятия нагрузки (CD). Деформация на участке ОА часто называется начальной деформацией ε 0, при этом в момент нагружения выбираются не только упругие, но и быстроразвивающиеся высокоэластические деформации. Ø Высокоэластическая деформация развивается на участке АВ и релаксирует на участке DE. Процесс развития и релаксации высокоэластической деформации растянут во времени, поэтому высокоэластическую деформацию иногда называют «медленной» деформацией. Ø развитию медленной высокоэластической деформации, а также необратимой деформации течения, которая не релаксирует и часто называется остаточной деформацией (εост). В зависимости от природы полимера и условий его испытания различают два типа кривых ползучести: неограниченную и ограниченную Развитие деформации во времени в случае неограниченной –линейный полимер (1) и ограниченной – сетчатый полимер (2) ползучести.

ØУпругая деформация выбирается в момент нагружения (ОА) и релаксирует практически мгновенно после снятия нагрузки (CD). Деформация на участке ОА часто называется начальной деформацией ε 0, при этом в момент нагружения выбираются не только упругие, но и быстроразвивающиеся высокоэластические деформации. Ø Высокоэластическая деформация развивается на участке АВ и релаксирует на участке DE. Процесс развития и релаксации высокоэластической деформации растянут во времени, поэтому высокоэластическую деформацию иногда называют «медленной» деформацией. Ø развитию медленной высокоэластической деформации, а также необратимой деформации течения, которая не релаксирует и часто называется остаточной деформацией (εост). В зависимости от природы полимера и условий его испытания различают два типа кривых ползучести: неограниченную и ограниченную Развитие деформации во времени в случае неограниченной –линейный полимер (1) и ограниченной – сетчатый полимер (2) ползучести.

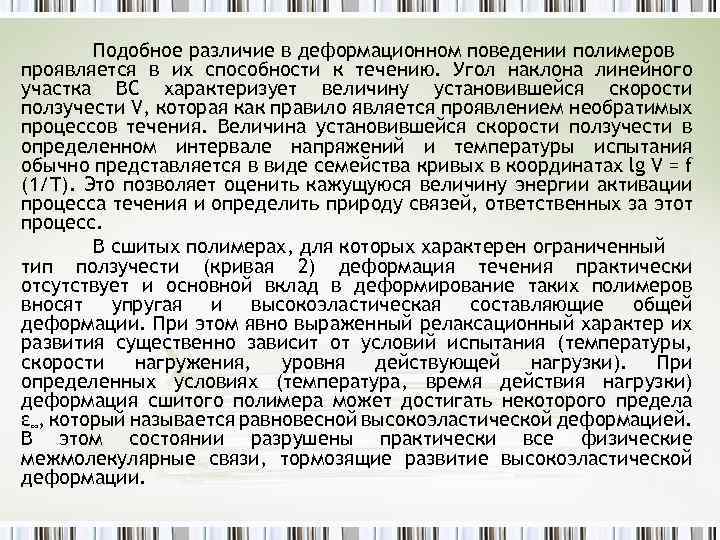

Подобное различие в деформационном поведении полимеров проявляется в их способности к течению. Угол наклона линейного участка ВС характеризует величину установившейся скорости ползучести V, которая как правило является проявлением необратимых процессов течения. Величина установившейся скорости ползучести в определенном интервале напряжений и температуры испытания обычно представляется в виде семейства кривых в координатах lg V = f (1/T). Это позволяет оценить кажущуюся величину энергии активации процесса течения и определить природу связей, ответственных за этот процесс. В сшитых полимерах, для которых характерен ограниченный тип ползучести (кривая 2) деформация течения практически отсутствует и основной вклад в деформирование таких полимеров вносят упругая и высокоэластическая составляющие общей деформации. При этом явно выраженный релаксационный характер их развития существенно зависит от условий испытания (температуры, скорости нагружения, уровня действующей нагрузки). При определенных условиях (температура, время действия нагрузки) деформация сшитого полимера может достигать некоторого предела ε∞, который называется равновесной высокоэластической деформацией. В этом состоянии разрушены практически все физические межмолекулярные связи, тормозящие развитие высокоэластической деформации.

Подобное различие в деформационном поведении полимеров проявляется в их способности к течению. Угол наклона линейного участка ВС характеризует величину установившейся скорости ползучести V, которая как правило является проявлением необратимых процессов течения. Величина установившейся скорости ползучести в определенном интервале напряжений и температуры испытания обычно представляется в виде семейства кривых в координатах lg V = f (1/T). Это позволяет оценить кажущуюся величину энергии активации процесса течения и определить природу связей, ответственных за этот процесс. В сшитых полимерах, для которых характерен ограниченный тип ползучести (кривая 2) деформация течения практически отсутствует и основной вклад в деформирование таких полимеров вносят упругая и высокоэластическая составляющие общей деформации. При этом явно выраженный релаксационный характер их развития существенно зависит от условий испытания (температуры, скорости нагружения, уровня действующей нагрузки). При определенных условиях (температура, время действия нагрузки) деформация сшитого полимера может достигать некоторого предела ε∞, который называется равновесной высокоэластической деформацией. В этом состоянии разрушены практически все физические межмолекулярные связи, тормозящие развитие высокоэластической деформации.

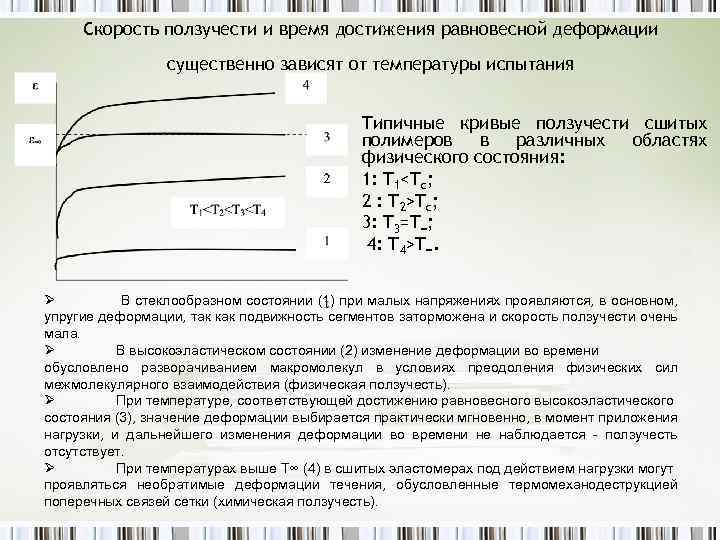

Скорость ползучести и время достижения равновесной деформации существенно зависят от температуры испытания Типичные кривые ползучести сшитых полимеров в различных областях физического состояния: 1: Т 1<Тс; 2 : Т 2>Тс; 3: Т 3=Т∞; 4: Т 4>Т∞. Ø В стеклообразном состоянии (1) при малых напряжениях проявляются, в основном, упругие деформации, так как подвижность сегментов заторможена и скорость ползучести очень мала. Ø В высокоэластическом состоянии (2) изменение деформации во времени обусловлено разворачиванием макромолекул в условиях преодоления физических сил межмолекулярного взаимодействия (физическая ползучесть). Ø При температуре, соответствующей достижению равновесного высокоэластического состояния (3), значение деформации выбирается практически мгновенно, в момент приложения нагрузки, и дальнейшего изменения деформации во времени не наблюдается - ползучесть отсутствует. Ø При температурах выше Т∞ (4) в сшитых эластомерах под действием нагрузки могут проявляться необратимые деформации течения, обусловленные термомеханодеструкцией поперечных связей сетки (химическая ползучесть).

Скорость ползучести и время достижения равновесной деформации существенно зависят от температуры испытания Типичные кривые ползучести сшитых полимеров в различных областях физического состояния: 1: Т 1<Тс; 2 : Т 2>Тс; 3: Т 3=Т∞; 4: Т 4>Т∞. Ø В стеклообразном состоянии (1) при малых напряжениях проявляются, в основном, упругие деформации, так как подвижность сегментов заторможена и скорость ползучести очень мала. Ø В высокоэластическом состоянии (2) изменение деформации во времени обусловлено разворачиванием макромолекул в условиях преодоления физических сил межмолекулярного взаимодействия (физическая ползучесть). Ø При температуре, соответствующей достижению равновесного высокоэластического состояния (3), значение деформации выбирается практически мгновенно, в момент приложения нагрузки, и дальнейшего изменения деформации во времени не наблюдается - ползучесть отсутствует. Ø При температурах выше Т∞ (4) в сшитых эластомерах под действием нагрузки могут проявляться необратимые деформации течения, обусловленные термомеханодеструкцией поперечных связей сетки (химическая ползучесть).

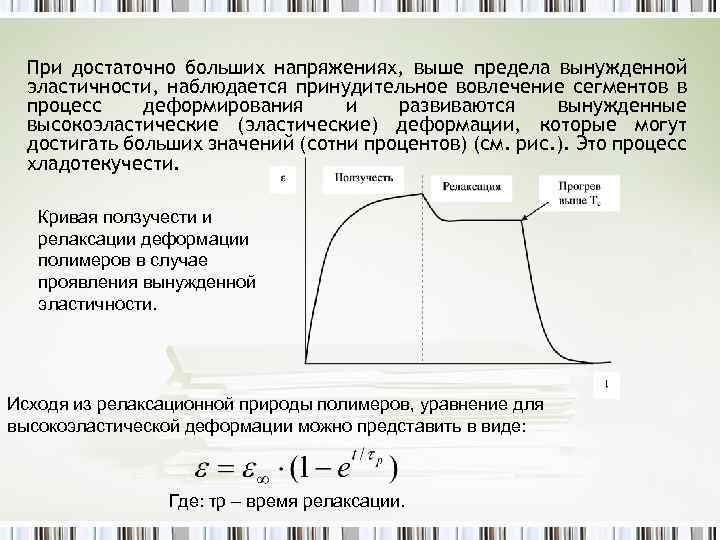

При достаточно больших напряжениях, выше предела вынужденной эластичности, наблюдается принудительное вовлечение сегментов в процесс деформирования и развиваются вынужденные высокоэластические (эластические) деформации, которые могут достигать больших значений (сотни процентов) (см. рис. ). Это процесс хладотекучести. Кривая ползучести и релаксации деформации полимеров в случае проявления вынужденной эластичности. Исходя из релаксационной природы полимеров, уравнение для высокоэластической деформации можно представить в виде: Где: τр – время релаксации.

При достаточно больших напряжениях, выше предела вынужденной эластичности, наблюдается принудительное вовлечение сегментов в процесс деформирования и развиваются вынужденные высокоэластические (эластические) деформации, которые могут достигать больших значений (сотни процентов) (см. рис. ). Это процесс хладотекучести. Кривая ползучести и релаксации деформации полимеров в случае проявления вынужденной эластичности. Исходя из релаксационной природы полимеров, уравнение для высокоэластической деформации можно представить в виде: Где: τр – время релаксации.

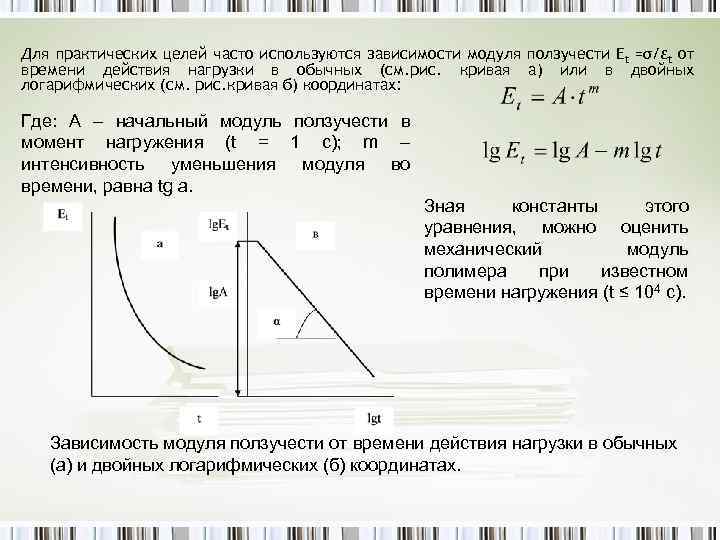

Для практических целей часто используются зависимости модуля ползучести Еt =σ/εt от времени действия нагрузки в обычных (см. рис. кривая а) или в двойных логарифмических (см. рис. кривая б) координатах: Где: А – начальный модуль ползучести в момент нагружения (t = 1 с); m – интенсивность уменьшения модуля во времени, равна tg a. Зная константы этого уравнения, можно оценить механический модуль полимера при известном времени нагружения (t ≤ 104 с). Зависимость модуля ползучести от времени действия нагрузки в обычных (а) и двойных логарифмических (б) координатах.

Для практических целей часто используются зависимости модуля ползучести Еt =σ/εt от времени действия нагрузки в обычных (см. рис. кривая а) или в двойных логарифмических (см. рис. кривая б) координатах: Где: А – начальный модуль ползучести в момент нагружения (t = 1 с); m – интенсивность уменьшения модуля во времени, равна tg a. Зная константы этого уравнения, можно оценить механический модуль полимера при известном времени нагружения (t ≤ 104 с). Зависимость модуля ползучести от времени действия нагрузки в обычных (а) и двойных логарифмических (б) координатах.

Методы оценки деформационно-прочностных свойств при различных видах и режимах испытаний Виды образцов, режимы испытаний и аппаратура Деформационно-прочностные свойства полимеров обычно изучают на объемных, пленочных и трубчатых образцах. Образцы изготавливают и испытывают согласно ГОСТ 11262 -76 или по ГОСТ 18197– 72. Выбор образцов определяется свойствами испытуемого материала. Для каждого испытания следует приготовить не менее пяти образцов. Образцы должны иметь гладкую ровную поверхность без вздутий, сколов, трещин и других видимых дефектов. Перед любыми типами испытаний образцы кондиционируют в соответствии с ГОСТ 12423 -66: Температура: 296 ± 2ºК (23 ± 2ºС) Влажность: 50 ± 5%. Точность измерения размеров: <0, 01 мм. Скорость движения захватов: – 2, 5; 10; 20; 50; 100 мм/мин. F кг, . шкалы: 50, 100, 250, 500.

Методы оценки деформационно-прочностных свойств при различных видах и режимах испытаний Виды образцов, режимы испытаний и аппаратура Деформационно-прочностные свойства полимеров обычно изучают на объемных, пленочных и трубчатых образцах. Образцы изготавливают и испытывают согласно ГОСТ 11262 -76 или по ГОСТ 18197– 72. Выбор образцов определяется свойствами испытуемого материала. Для каждого испытания следует приготовить не менее пяти образцов. Образцы должны иметь гладкую ровную поверхность без вздутий, сколов, трещин и других видимых дефектов. Перед любыми типами испытаний образцы кондиционируют в соответствии с ГОСТ 12423 -66: Температура: 296 ± 2ºК (23 ± 2ºС) Влажность: 50 ± 5%. Точность измерения размеров: <0, 01 мм. Скорость движения захватов: – 2, 5; 10; 20; 50; 100 мм/мин. F кг, . шкалы: 50, 100, 250, 500.

Образцы для испытаний на растяжение Образцы бывают объемные и пленочные. Объемные образцы используются в основном для испытаний при растяжении (см. рис. ). Пленочные образцы обычно имеют прямоугольную форму размером 10× 140 мм. Рабочая длина образца – 100 мм. Соотношение ширины и длины образца 1: 10 обеспечивает получение однородного поля, исключая влияние границ образца, т. к. любые дефекты оказывают существенное влияние на значения свойств. Три типа образцов для испытания полимеров на растяжение. Образец типа 1 применяют для испытания жестких материалов, типа 2 – для испытания эластичных материалов, типа 3 – для испытания стеклопластиков, углепластиков и т. п. Формы и размеры малых образцов для испытаний на растяжение: а – по ГОСТ 11262 -76; б – по методу ASTM D 1708 – 66

Образцы для испытаний на растяжение Образцы бывают объемные и пленочные. Объемные образцы используются в основном для испытаний при растяжении (см. рис. ). Пленочные образцы обычно имеют прямоугольную форму размером 10× 140 мм. Рабочая длина образца – 100 мм. Соотношение ширины и длины образца 1: 10 обеспечивает получение однородного поля, исключая влияние границ образца, т. к. любые дефекты оказывают существенное влияние на значения свойств. Три типа образцов для испытания полимеров на растяжение. Образец типа 1 применяют для испытания жестких материалов, типа 2 – для испытания эластичных материалов, типа 3 – для испытания стеклопластиков, углепластиков и т. п. Формы и размеры малых образцов для испытаний на растяжение: а – по ГОСТ 11262 -76; б – по методу ASTM D 1708 – 66

l 1 - общая длина образца; l 2 - длина между кромками зажимов разрывной машины; l 3 - рабочая часть; lo - расчетная длина; b 2 - ширина рабочей части; b 1 - ширина головки; d - толщина образца. Образец для испытаний композиционных материалов

l 1 - общая длина образца; l 2 - длина между кромками зажимов разрывной машины; l 3 - рабочая часть; lo - расчетная длина; b 2 - ширина рабочей части; b 1 - ширина головки; d - толщина образца. Образец для испытаний композиционных материалов

Сжатие. Стандартные образцы для испытаний полимеров на сжатие готовят в форме параллелепипеда с квадратным основанием размером 10× 10 мм и высотой 15 или 30 мм, а также в форме цилиндра диаметром 10 мм и высотой 15 мм или диаметром 12 мм и высотой 30 мм. Изгиб. В испытаниях на изгиб используют образцы, предварительно вырезанные из листовых материалов. Обычно между длиной и толщиной образца соблюдается соотношение L = 20 h (L – расстояние между опорами; h – толщина образца), а ширина образца выбирается в пределах от 10 до 25 мм для гомогенных материалов и от 20 до 50 мм для материалов с грубым наполнителем. Длительная прочность. Длительную прочность при сложно-напряженном состоянии обычно изучают на трубчатых образцах. Длина образца (патрубка) определяется по эмпирической формуле L= 250 + 3 D + 2 l, причем L – 2 l ≤ 800 мм. Здесь D – наружный диаметр, а l – длина зажимной части образца.

Сжатие. Стандартные образцы для испытаний полимеров на сжатие готовят в форме параллелепипеда с квадратным основанием размером 10× 10 мм и высотой 15 или 30 мм, а также в форме цилиндра диаметром 10 мм и высотой 15 мм или диаметром 12 мм и высотой 30 мм. Изгиб. В испытаниях на изгиб используют образцы, предварительно вырезанные из листовых материалов. Обычно между длиной и толщиной образца соблюдается соотношение L = 20 h (L – расстояние между опорами; h – толщина образца), а ширина образца выбирается в пределах от 10 до 25 мм для гомогенных материалов и от 20 до 50 мм для материалов с грубым наполнителем. Длительная прочность. Длительную прочность при сложно-напряженном состоянии обычно изучают на трубчатых образцах. Длина образца (патрубка) определяется по эмпирической формуле L= 250 + 3 D + 2 l, причем L – 2 l ≤ 800 мм. Здесь D – наружный диаметр, а l – длина зажимной части образца.

При использовании любых образцов необходимо учитывать два условия: ØПервое, технологическое – разработка технологии изготовления образцов надлежащего качества (ГОСТ 12015 -66 и 12019 -66); ØВторое, механическое – выбор формы образца и способа его закрепления, которые обеспечивают получение более однородного напряженного и деформированного состояния в процессе испытания. Для выполнения второго условия необходимо правильно подобрать режим испытания, который вследствие релаксационной природы полимеров существенно влияет на получаемые результаты. Существует следующие, наиболее часто используемые, режимы испытаний: ØОднократное кратковременное нагружение; ØПостоянная скорость нагружения; ØЦиклическое нагружение; ØПостоянная деформация.

При использовании любых образцов необходимо учитывать два условия: ØПервое, технологическое – разработка технологии изготовления образцов надлежащего качества (ГОСТ 12015 -66 и 12019 -66); ØВторое, механическое – выбор формы образца и способа его закрепления, которые обеспечивают получение более однородного напряженного и деформированного состояния в процессе испытания. Для выполнения второго условия необходимо правильно подобрать режим испытания, который вследствие релаксационной природы полимеров существенно влияет на получаемые результаты. Существует следующие, наиболее часто используемые, режимы испытаний: ØОднократное кратковременное нагружение; ØПостоянная скорость нагружения; ØЦиклическое нагружение; ØПостоянная деформация.

Однократное кратковременное нагружение. Измерения при однократном кратковременном нагружении классифицируются по скорости испытания: Низкоскоростные (≤ 2 м/мин); Среднескоростные (≤ 5 м/мин); Высокоскоростные испытания (> 5 м/мин). К преимуществам этого вида испытаний относятся: ØПростой способ достижения однородного поля деформации в большом объеме материала; ØВозможность достижения больших деформаций характерных для полимеров; ØЛегкость перехода от испытаний блочных материалов к испытанию тонких листов и пленок. Недостаток метода: Получаемые значения показателей свойств не всегда точно отражают поведение полимеров в реальных условиях эксплуатации. Поэтому наиболее адекватным является режим деформирования с постоянной скоростью деформации или нагружения.

Однократное кратковременное нагружение. Измерения при однократном кратковременном нагружении классифицируются по скорости испытания: Низкоскоростные (≤ 2 м/мин); Среднескоростные (≤ 5 м/мин); Высокоскоростные испытания (> 5 м/мин). К преимуществам этого вида испытаний относятся: ØПростой способ достижения однородного поля деформации в большом объеме материала; ØВозможность достижения больших деформаций характерных для полимеров; ØЛегкость перехода от испытаний блочных материалов к испытанию тонких листов и пленок. Недостаток метода: Получаемые значения показателей свойств не всегда точно отражают поведение полимеров в реальных условиях эксплуатации. Поэтому наиболее адекватным является режим деформирования с постоянной скоростью деформации или нагружения.

Растяжение. При растяжении происходит изменение не только формы материала, но и его объема, что в некоторых случаях принципиально важно для оценки поведения материала. Проведение испытаний включает следующие этапы: ØКондиционирование образца; ØКрепление его в зажимах испытательной машины; ØИзмерение рабочей длины и длины между кромками захватов разрывной машины; ØУстановку и настройку на образце прибора для измерения деформации; ØВыбор скорости движения активного захвата испытательной машины; ØИспытания на растяжения в основном проводят на универсальных разрывных машинах, позволяющих измерять нагрузки на образец с погрешностью от 0, 01 до 10% и варьировать скорость растяжения от 0, 05 до 1000 мм/мин. Разрывные машины могут проводить испытания полимеров в различных диапазонах температур, которые варьируются в зависимости от марки разрывной машины (от – 100 до +5000 С). С помощью разрывной машины также можно проводить испытания на ползучесть, наклеивая на образец тензодатчики, фиксирующие изменение деформации образца во времени при перемещении рабочих зажимов.

Растяжение. При растяжении происходит изменение не только формы материала, но и его объема, что в некоторых случаях принципиально важно для оценки поведения материала. Проведение испытаний включает следующие этапы: ØКондиционирование образца; ØКрепление его в зажимах испытательной машины; ØИзмерение рабочей длины и длины между кромками захватов разрывной машины; ØУстановку и настройку на образце прибора для измерения деформации; ØВыбор скорости движения активного захвата испытательной машины; ØИспытания на растяжения в основном проводят на универсальных разрывных машинах, позволяющих измерять нагрузки на образец с погрешностью от 0, 01 до 10% и варьировать скорость растяжения от 0, 05 до 1000 мм/мин. Разрывные машины могут проводить испытания полимеров в различных диапазонах температур, которые варьируются в зависимости от марки разрывной машины (от – 100 до +5000 С). С помощью разрывной машины также можно проводить испытания на ползучесть, наклеивая на образец тензодатчики, фиксирующие изменение деформации образца во времени при перемещении рабочих зажимов.

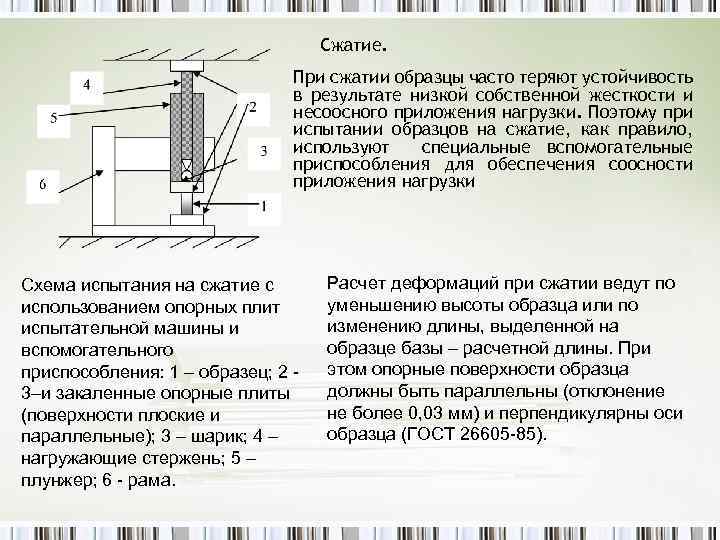

Сжатие. При сжатии образцы часто теряют устойчивость в результате низкой собственной жесткости и несоосного приложения нагрузки. Поэтому при испытании образцов на сжатие, как правило, используют специальные вспомогательные приспособления для обеспечения соосности приложения нагрузки Схема испытания на сжатие с использованием опорных плит испытательной машины и вспомогательного приспособления: 1 – образец; 2 3–и закаленные опорные плиты (поверхности плоские и параллельные); 3 – шарик; 4 – нагружающие стержень; 5 – плунжер; 6 - рама. Расчет деформаций при сжатии ведут по уменьшению высоты образца или по изменению длины, выделенной на образце базы – расчетной длины. При этом опорные поверхности образца должны быть параллельны (отклонение не более 0, 03 мм) и перпендикулярны оси образца (ГОСТ 26605 -85).

Сжатие. При сжатии образцы часто теряют устойчивость в результате низкой собственной жесткости и несоосного приложения нагрузки. Поэтому при испытании образцов на сжатие, как правило, используют специальные вспомогательные приспособления для обеспечения соосности приложения нагрузки Схема испытания на сжатие с использованием опорных плит испытательной машины и вспомогательного приспособления: 1 – образец; 2 3–и закаленные опорные плиты (поверхности плоские и параллельные); 3 – шарик; 4 – нагружающие стержень; 5 – плунжер; 6 - рама. Расчет деформаций при сжатии ведут по уменьшению высоты образца или по изменению длины, выделенной на образце базы – расчетной длины. При этом опорные поверхности образца должны быть параллельны (отклонение не более 0, 03 мм) и перпендикулярны оси образца (ГОСТ 26605 -85).

Испытания на сжатие стандартных полимерных образцов проводят со скоростью 2± 1 мм/мин; для образцов других размеров ее вычисляют по формуле: V = 0, 03 h, где V – скорость сближения площадок, мм/мин; h – начальная высота образца, мм. К преимуществам методов на сжатие относится: ØИспользование малых образцов и больших усилий, которые легче измерить; ØИсключаются погрешности измерения и задания деформаций, связанные с креплением образца в зажимах. К недостаткам: ØНевозможность проведения измерений на высоких образцах; ØПогрешность, вносимая потерей устойчивости образца; ØВысокие требования к соосности приложения нагрузки и параллельности плит и опорных поверхностей образца; ØНевозможность работы при высоких уровнях деформации вследствие «бочкования» образца.

Испытания на сжатие стандартных полимерных образцов проводят со скоростью 2± 1 мм/мин; для образцов других размеров ее вычисляют по формуле: V = 0, 03 h, где V – скорость сближения площадок, мм/мин; h – начальная высота образца, мм. К преимуществам методов на сжатие относится: ØИспользование малых образцов и больших усилий, которые легче измерить; ØИсключаются погрешности измерения и задания деформаций, связанные с креплением образца в зажимах. К недостаткам: ØНевозможность проведения измерений на высоких образцах; ØПогрешность, вносимая потерей устойчивости образца; ØВысокие требования к соосности приложения нагрузки и параллельности плит и опорных поверхностей образца; ØНевозможность работы при высоких уровнях деформации вследствие «бочкования» образца.

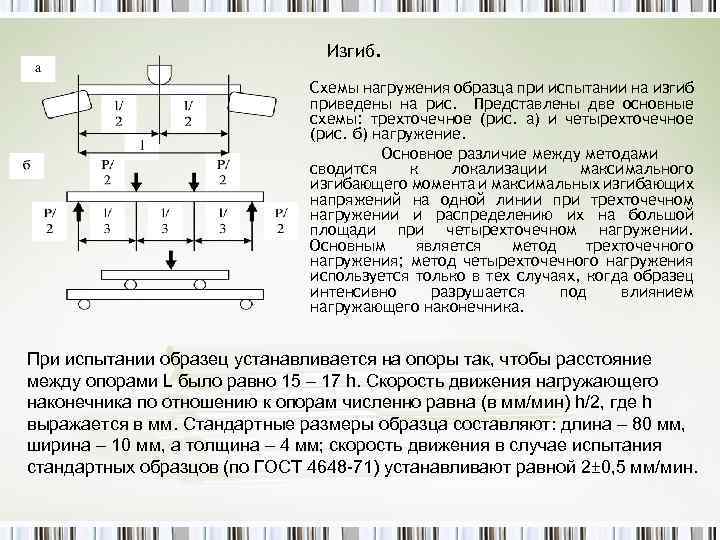

Изгиб. Схемы нагружения образца при испытании на изгиб приведены на рис. Представлены две основные схемы: трехточечное (рис. а) и четырехточечное (рис. б) нагружение. Основное различие между методами сводится к локализации максимального изгибающего момента и максимальных изгибающих напряжений на одной линии при трехточечном нагружении и распределению их на большой площади при четырехточечном нагружении. Основным является метод трехточечного нагружения; метод четырехточечного нагружения используется только в тех случаях, когда образец интенсивно разрушается под влиянием нагружающего наконечника. При испытании образец устанавливается на опоры так, чтобы расстояние между опорами L было равно 15 – 17 h. Скорость движения нагружающего наконечника по отношению к опорам численно равна (в мм/мин) h/2, где h выражается в мм. Стандартные размеры образца составляют: длина – 80 мм, ширина – 10 мм, а толщина – 4 мм; скорость движения в случае испытания стандартных образцов (по ГОСТ 4648 -71) устанавливают равной 2± 0, 5 мм/мин.

Изгиб. Схемы нагружения образца при испытании на изгиб приведены на рис. Представлены две основные схемы: трехточечное (рис. а) и четырехточечное (рис. б) нагружение. Основное различие между методами сводится к локализации максимального изгибающего момента и максимальных изгибающих напряжений на одной линии при трехточечном нагружении и распределению их на большой площади при четырехточечном нагружении. Основным является метод трехточечного нагружения; метод четырехточечного нагружения используется только в тех случаях, когда образец интенсивно разрушается под влиянием нагружающего наконечника. При испытании образец устанавливается на опоры так, чтобы расстояние между опорами L было равно 15 – 17 h. Скорость движения нагружающего наконечника по отношению к опорам численно равна (в мм/мин) h/2, где h выражается в мм. Стандартные размеры образца составляют: длина – 80 мм, ширина – 10 мм, а толщина – 4 мм; скорость движения в случае испытания стандартных образцов (по ГОСТ 4648 -71) устанавливают равной 2± 0, 5 мм/мин.

Испытания на изгиб проводят на универсальных машинах или на специальных приборах – изгибометрах с погрешностью измерения усилия 1% и прогиба 2%. Важным преимуществом этого метода является простота методического оформления испытаний на изгиб. Так испытания на изгиб позволяют определять прочностные характеристики многих хрупких промышленных полимеров (фено- и аминопластов, слоистых пластиков, высокомодульных материалов), которые трудно испытывать на растяжение и сжатие, т. к. их сложно закрепить в зажимах и они легко разрушаются на опорах при испытании на сжатие. Основной недостаток испытания на изгиб состоит в трудности определения действительных напряжений при больших деформациях. Это ограничивает его применение для испытания таких материалов, как термопласты.

Испытания на изгиб проводят на универсальных машинах или на специальных приборах – изгибометрах с погрешностью измерения усилия 1% и прогиба 2%. Важным преимуществом этого метода является простота методического оформления испытаний на изгиб. Так испытания на изгиб позволяют определять прочностные характеристики многих хрупких промышленных полимеров (фено- и аминопластов, слоистых пластиков, высокомодульных материалов), которые трудно испытывать на растяжение и сжатие, т. к. их сложно закрепить в зажимах и они легко разрушаются на опорах при испытании на сжатие. Основной недостаток испытания на изгиб состоит в трудности определения действительных напряжений при больших деформациях. Это ограничивает его применение для испытания таких материалов, как термопласты.

Сдвиг. Методы определения свойств полимеров при сдвиге не получили широкого распространения. Причинами этого являются, прежде всего, необходимость использования специальной испытательной техники высокого класса, а также ограниченность информации о деформационно-прочностных свойствах полимеров, получаемой этим методом. . Известны методы испытания полимеров при срезе и методы определения прочности при сдвиге клеевых соединений, которые имеют свои ГОСТы, также известны стандартные испытания на сдвиг трубчатых образцов при кручении. Стандартизирован метод определения сдвиговой прочности в плоскости листа, что особенно актуально для слоистых композиционных материалов, т. к. в плоскости листа они обладают минимальной прочностью, т. к. работает матрица, а не наполнитель Раздир. Испытания при раздире проводят с целью изучения поведения полимера в условиях концентрации напряжения. Одним из наиболее распространенных методов определения прочности при раздире является определение удельной энергии раздира на образцах, деформирующихся по типу простого растяжения. Образец закрепляется крыльями разрезанной части в зажимы разрывной машины и при раздвижении зажимов производится раздир образца. Для одних материалов изменение усилия в процессе раздира колеблется около постоянного значения, а для других сила непрерывно растет в процессе раздира. Усилие при раздире первого типа определяют, усредняя десять максимальных значений, в случае второго типа отмечают усилие, при котором начинается раздир, и максимальную нагрузку при раздире.