ЛК_9_Стерил_пит_среды.pptx

- Количество слайдов: 27

Лекция 9 Аппаратура типовых процессов биотехнологии 1. Типовые стадии биотехнологического процесса 2. Оборудование предферментационной стадии Основы промышленной асептики • Оборудование для приготовления питательных сред и посевного материала • Стерилизация технологического воздуха • 1

1. Типовые стадии биотехнологического процесса n Предферментационная стадия (хранение и n Стадия ферментации, в ходе которой происходит n Постферментационная стадия обеспечивает подготовка культуры продуцента (инокулята), подготовка и получение питательных субстратов и сред, ферментационной аппаратуры, технологических и рециркулируемых воды и воздуха). взаимодействие продуцента с субстратом и образование целевых продуктов. получение готовой товарной продукции, а также обезвреживание отходов и побочных продуктов. 2

2. 1 2. Оборудование предферментационной стадии 2. 1 Основы промышленной асептики Асептика – это комплекс технологических и гигиенических мероприятий, обеспечивающих защиту лекарственных средств от попадания в них микроорганизмов на всех этапах технологического процесса. n Методы асептики: Очистка (устранение загрязнений, включая пыль, грязь, большое количество м/о и органических веществ). n Дезинфекция (снижение количества микроорганизмов до уровня, безопасного для здоровья, но не бактериальных спор). n Стерилизация – процесс полного уничтожения или удаления из объекта всех жизнеспособных форм микроорганизмов. 3

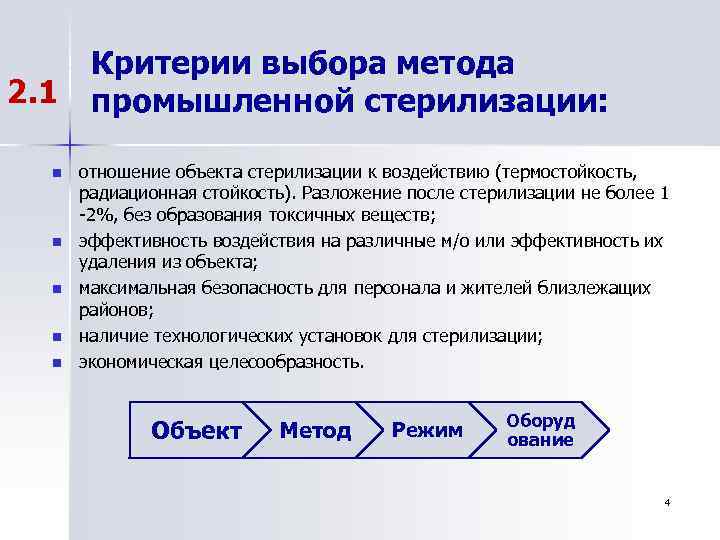

2. 1 n n n Критерии выбора метода промышленной стерилизации: отношение объекта стерилизации к воздействию (термостойкость, радиационная стойкость). Разложение после стерилизации не более 1 -2%, без образования токсичных веществ; эффективность воздействия на различные м/о или эффективность их удаления из объекта; максимальная безопасность для персонала и жителей близлежащих районов; наличие технологических установок для стерилизации; экономическая целесообразность. Объект Метод Режим Оборуд ование 4

2. 1 n n n Объекты стерилизации оборудование, коммуникации, арматура; технологические среды (питательная среда, посевной материал, сжатый воздух); технологическая одежда; готовые лекарственные препараты; упаковка для стерильной продукции. 5

2. 1 Методы стерилизации n n Действие всех стерилизующих агентов основано на инактивации важнейших внутриклеточных веществ, необходимых для роста и репродукции клеток. Для стерилизации потоков могут применяться тепловые и «холодные» методы стерилизации, осуществляемые в периодическом или непрерывном режиме 6

Тепловые методы стерилизации: 2. 1 водяным паром (глухим или острым, текучим); р=0, 11 МПа (1 атм. ), t=121 °С р=0, 2 МПа (2 атм. ), t=132 °С n горячим воздухом (сухожаровый способ: 160, 180, 200 °С) n инфракрасными лучами; n высокочастотным и СВЧ нагревом. n 7

2. 1 Проблемы применения тепловых методов: денатурация (коагуляция) белков; n пиролиз резкая активация окислительно-восстановительных процессов (клетка сгорает). n 8

2. 1 n n n n «Холодные» методы (не вызывающие нагрева среды): ионизирующее излучение (радиационный метод) – изделия из полимерных материалов, чашки Петри; ультразвуковое воздействие; воздействие химическими реагентами (растворы: перекись водорода, надкислоты; газы: окись этилена или ее смеси с флегматизаторами (СН 3 Br, CO 2, фреоны и др. ) – оборудование, упаковка); ультрафиолетовое облучение; декомпрессионное воздействие (для жидких сред); стерилизующая фильтрация (для жидких сред); центрифугирование и электростатическое осаждение (для жидких сред). 9

Проблемы применения «холодных» 2. 1 методов стерилизации: n n n удаление следов стерилизующего агента (промывка, дегазация); прямое и косвенное влияние на объект (токсичность, ); слабая проникающая способность УФ-лучей, фотохимическое воздействие; попадание волокон фильтрующего материала в фильтрат; адсорбция макромолекул на фильтрующем материале. 10

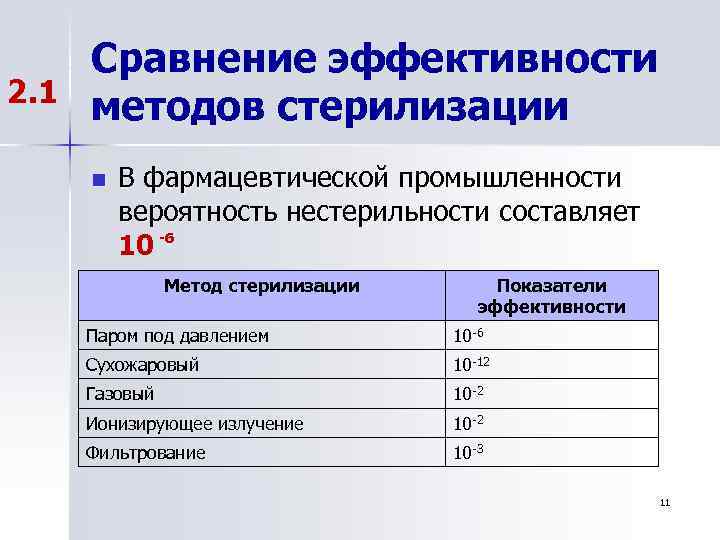

2. 1 Сравнение эффективности методов стерилизации n В фармацевтической промышленности вероятность нестерильности составляет 10 -6 Метод стерилизации Показатели эффективности Паром под давлением 10 -6 Сухожаровый 10 -12 Газовый 10 -2 Ионизирующее излучение 10 -2 Фильтрование 10 -3 11

2. 1 n n n Преимущества стерилизации водяным паром: легко транспортируется; хорошо проникает в труднодоступные места; обладает большой теплоотдачей при конденсации; не токсичен для персонала и микроорганизмов; относительно дешев; не изменяет состава питательной среды. 12

2. 2 Приготовление и стерилизация питательных сред Состав питательных сред: - источники углерода и энергии: углеводы, спирты, органические кислоты, углеводороды, меласса, гидрол, крахмал картофельный или кукурузный, кукурузная мука, пшеничные отруби; - минеральные элементы: азот (соли аммония, мочевина, кукурузный экстракт, соевая мука, свекловичный жом), фосфор сера, калий; ростовые факторы: аминокислоты, витамины; вода очищенная: очистка воды проходит 4 стадии: n удаление механических загрязнений на префильтре (пористое стекло, электрокоагуляция); n очистка от органических загрязнений (активированный уголь); n деионизация с использованием ионообменных смол (катиониты, аниониты); n стерилизация на мембранных фильтрах с размером пор от 0, 22 до 0, 45 мкм. 13

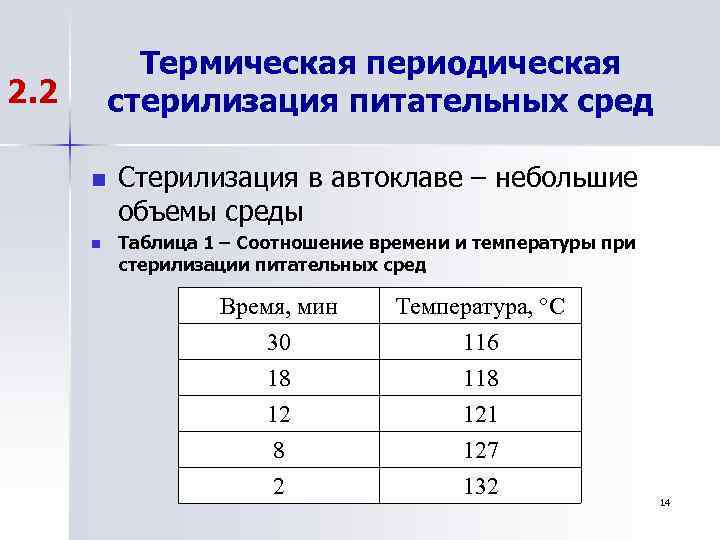

Термическая периодическая стерилизация питательных сред 2. 2 n n Стерилизация в автоклаве – небольшие объемы среды Таблица 1 – Соотношение времени и температуры при стерилизации питательных сред Время, мин 30 18 12 Температура, °С 116 118 121 8 2 127 132 14

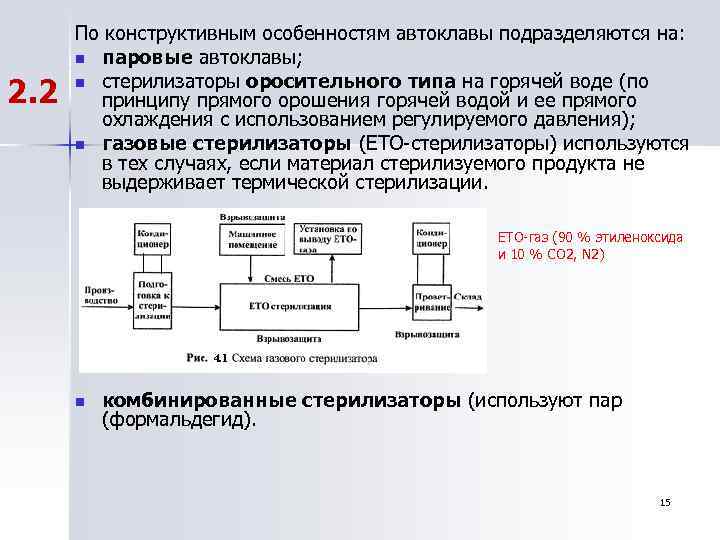

2. 2 По конструктивным особенностям автоклавы подразделяются на: n паровые автоклавы; n стерилизаторы оросительного типа на горячей воде (по принципу прямого орошения горячей водой и ее прямого охлаждения с использованием регулируемого давления); n газовые стерилизаторы (ЕТО-стерилизаторы) используются в тех случаях, если материал стерилизуемого продукта не выдерживает термической стерилизации. ЕТО-газ (90 % этиленоксида и 10 % СО 2, N 2) n комбинированные стерилизаторы (используют пар (формальдегид). 15

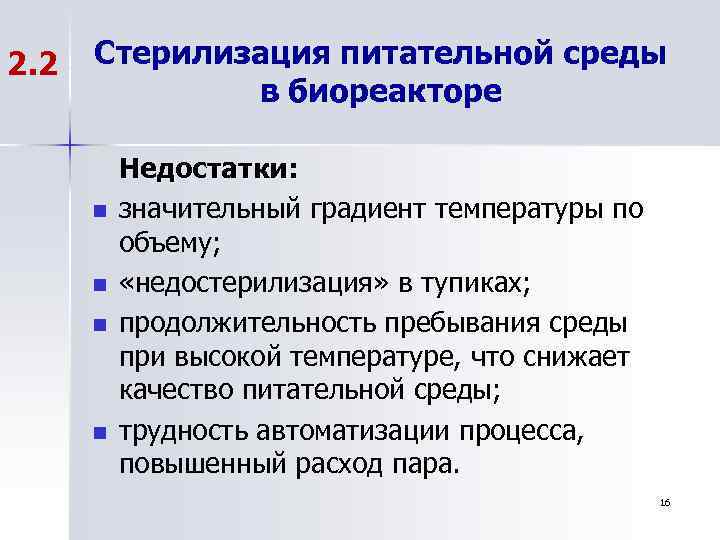

2. 2 Стерилизация питательной среды в биореакторе n n Недостатки: значительный градиент температуры по объему; «недостерилизация» в тупиках; продолжительность пребывания среды при высокой температуре, что снижает качество питательной среды; трудность автоматизации процесса, повышенный расход пара. 16

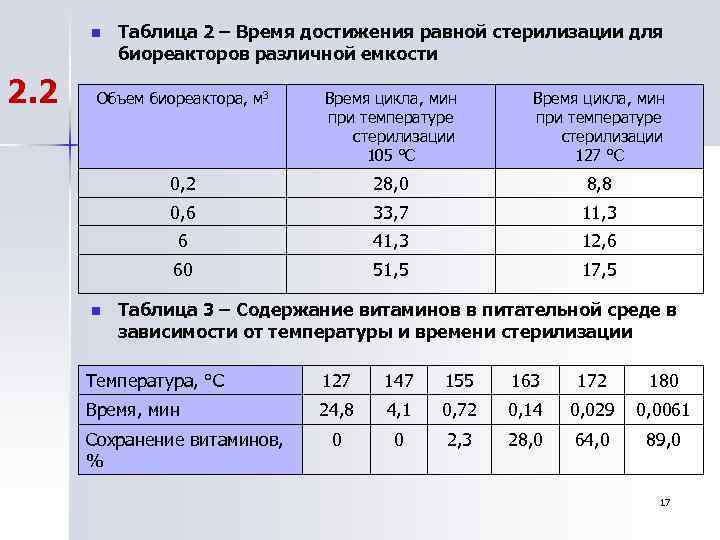

n 2. 2 Таблица 2 – Время достижения равной стерилизации для биореакторов различной емкости Объем биореактора, м 3 Время цикла, мин при температуре стерилизации 105 °С Время цикла, мин при температуре стерилизации 127 °С 0, 2 28, 0 8, 8 0, 6 33, 7 11, 3 6 41, 3 12, 6 60 51, 5 17, 5 n Таблица 3 – Содержание витаминов в питательной среде в зависимости от температуры и времени стерилизации Температура, °С 127 147 155 163 172 180 Время, мин 24, 8 4, 1 0, 72 0, 14 0, 029 0, 0061 0 0 2, 3 28, 0 64, 0 89, 0 Сохранение витаминов, % 17

2. 2 Непрерывная термическая стерилизация питательных сред n Различные типы секций непрерывных стерилизаторов: с – стерилизуемая среда; п – пар; к – конденсат; в – вода 18

2. 2 n Схема установки для непрерывного приготовления питательной среды: 1 и 2 – резервуары для растворения исходных веществ; 3 – резервуар для смешивания растворов, приготовления питательной среды; 4 – насос для передачи среды; 5 – колонна или инжектор для нагрева среды паром; 6 – закрытый сосуд для стерилизации; 7 – холодильник; 8 – резервуар для спуска нагретой воды; 19 9 – биореактор

2. 2 Конструкции колонн для непрерывной стерилизации питательной среды 5 -10 атм 135 град 20

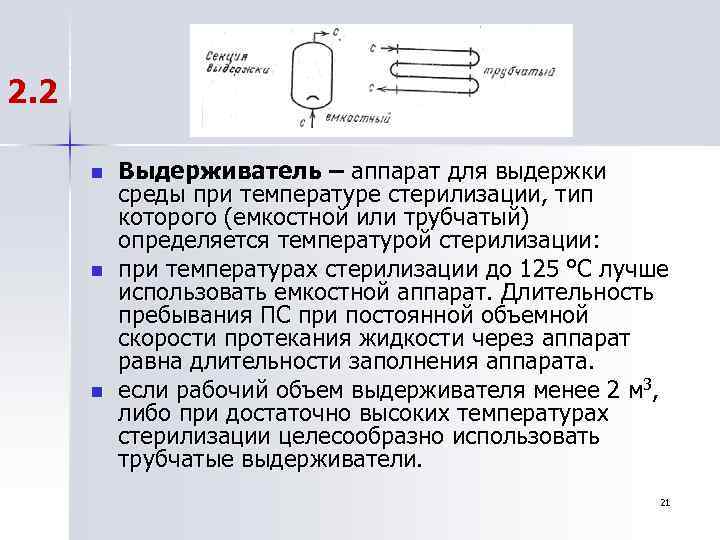

2. 2 n n n Выдерживатель – аппарат для выдержки среды при температуре стерилизации, тип которого (емкостной или трубчатый) определяется температурой стерилизации: при температурах стерилизации до 125 °С лучше использовать емкостной аппарат. Длительность пребывания ПС при постоянной объемной скорости протекания жидкости через аппарат равна длительности заполнения аппарата. если рабочий объем выдерживателя менее 2 м 3, либо при достаточно высоких температурах стерилизации целесообразно использовать трубчатые выдерживатели. 21

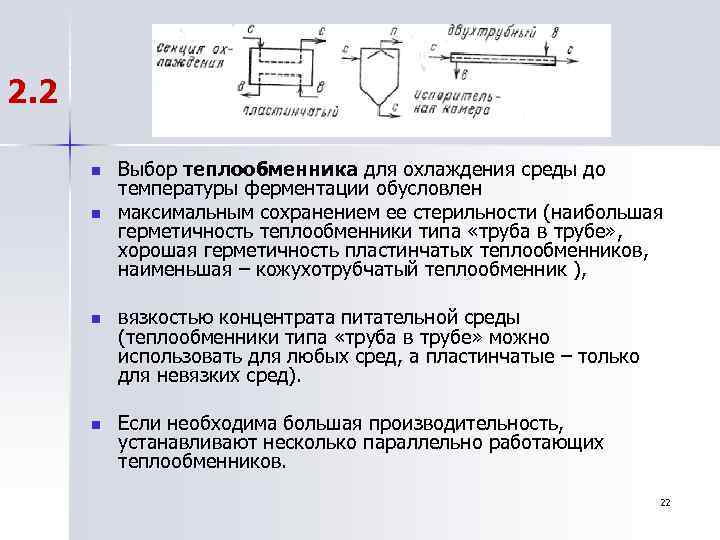

2. 2 n n Выбор теплообменника для охлаждения среды до температуры ферментации обусловлен максимальным сохранением ее стерильности (наибольшая герметичность теплообменники типа «труба в трубе» , хорошая герметичность пластинчатых теплообменников, наименьшая – кожухотрубчатый теплообменник ), n вязкостью концентрата питательной среды (теплообменники типа «труба в трубе» можно использовать для любых сред, а пластинчатые – только для невязких сред). n Если необходима большая производительность, устанавливают несколько параллельно работающих теплообменников. 22

Установка непрерывной стерилизации питательной среды (другой вариант) испаритель Теплообменник-рекуператор 23

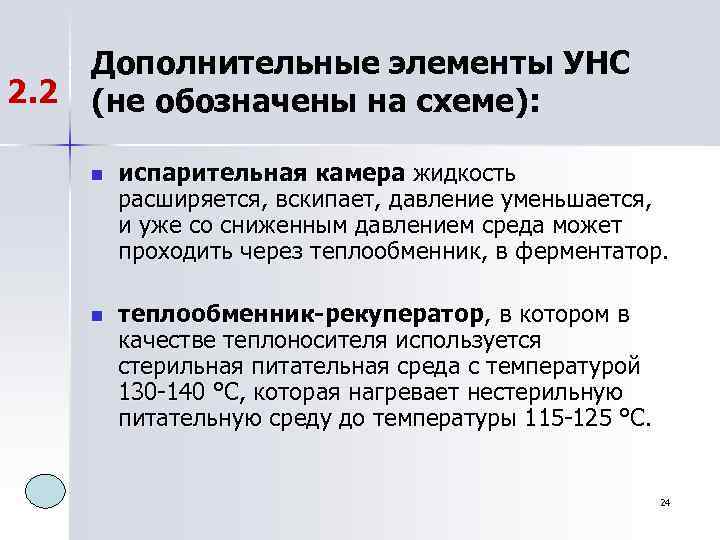

2. 2 Дополнительные элементы УНС (не обозначены на схеме): n испарительная камера жидкость расширяется, вскипает, давление уменьшается, и уже со сниженным давлением среда может проходить через теплообменник, в ферментатор. n теплообменник-рекуператор, в котором в качестве теплоносителя используется стерильная питательная среда с температурой 130 -140 °С, которая нагревает нестерильную питательную среду до температуры 115 -125 °С. 24

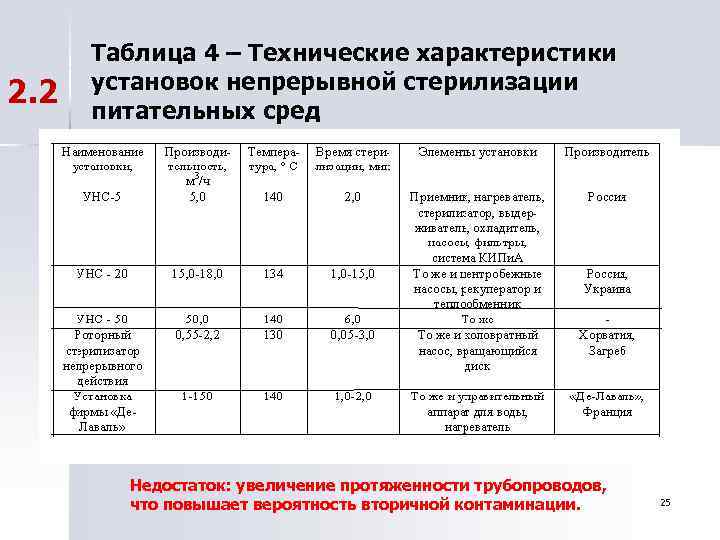

2. 2 Таблица 4 – Технические характеристики установок непрерывной стерилизации питательных сред Недостаток: увеличение протяженности трубопроводов, что повышает вероятность вторичной контаминации. 25

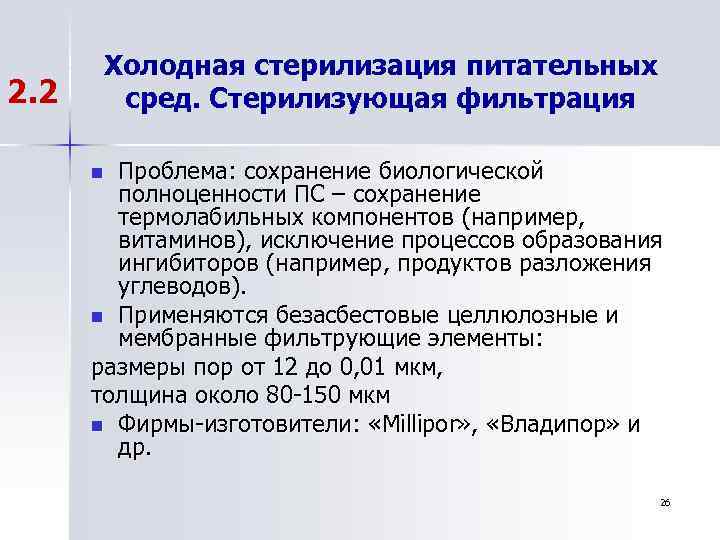

2. 2 Холодная стерилизация питательных сред. Стерилизующая фильтрация Проблема: сохранение биологической полноценности ПС – сохранение термолабильных компонентов (например, витаминов), исключение процессов образования ингибиторов (например, продуктов разложения углеводов). n Применяются безасбестовые целлюлозные и мембранные фильтрующие элементы: размеры пор от 12 до 0, 01 мкм, толщина около 80 -150 мкм n Фирмы-изготовители: «Millipor» , «Владипор» и др. n 26

Темы следующей лекции (продолжение): n n Стерилизация технологического воздуха Оборудование для приготовления посевного материала 27

ЛК_9_Стерил_пит_среды.pptx