Бакалавры_Металлурги_2014_весна_лекции 8-9.ppt

- Количество слайдов: 67

Лекция 8. Превращения переохлажденного аустенита

Лекция 8. Превращения переохлажденного аустенита

Классификация основных видов термической обработки стали и сплавов Термическая обработка Собственно термическая Термомеханическая: – ВТМО; – НТМО Отжиг I рода: – гомогенизационный; – рекристаллизационный; – для снятия внутренних напряжений Отжиг II рода: – полный; – изотермический; – неполный; – сфероидизирующий; – нормализационный Закалка без полиморфного превращения Закалка с полиморфным превращением Химико-термическая: – цементация; – азотирование; – др. Отпуск: Старение: – искусственное; – низкотемпературный; – естественное – среднетемпературный; – высокотемпературный

Классификация основных видов термической обработки стали и сплавов Термическая обработка Собственно термическая Термомеханическая: – ВТМО; – НТМО Отжиг I рода: – гомогенизационный; – рекристаллизационный; – для снятия внутренних напряжений Отжиг II рода: – полный; – изотермический; – неполный; – сфероидизирующий; – нормализационный Закалка без полиморфного превращения Закалка с полиморфным превращением Химико-термическая: – цементация; – азотирование; – др. Отпуск: Старение: – искусственное; – низкотемпературный; – естественное – среднетемпературный; – высокотемпературный

С-образная кривая распада переохлажденного аустенита (сталь У 8) Диффузионное перлитное превращение Бейнитное промежуточное превращение Мартенситное сдвиговое превращение

С-образная кривая распада переохлажденного аустенита (сталь У 8) Диффузионное перлитное превращение Бейнитное промежуточное превращение Мартенситное сдвиговое превращение

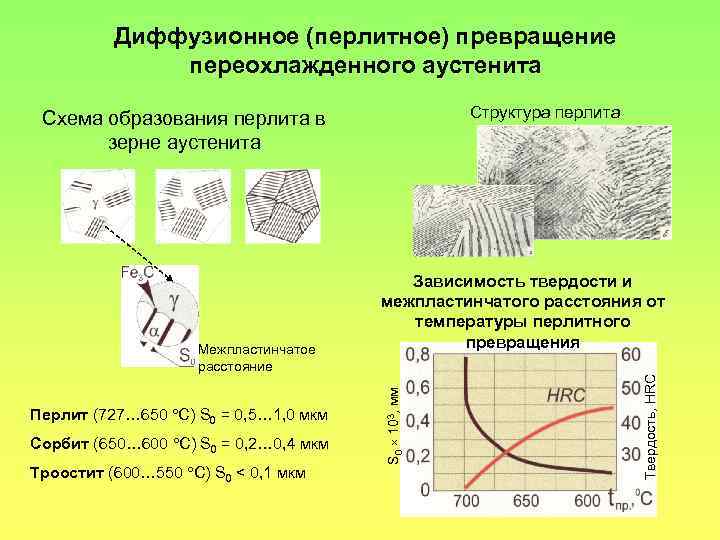

Диффузионное (перлитное) превращение переохлажденного аустенита Структура перлита Схема образования перлита в зерне аустенита Сорбит (650 600 С) S 0 = 0, 2 0, 4 мкм Троостит (600 550 С) S 0 < 0, 1 мкм Твердость, HRC Перлит (727 650 С) S 0 = 0, 5 1, 0 мкм S 0 103, мм Межпластинчатое расстояние Зависимость твердости и межпластинчатого расстояния от температуры перлитного превращения

Диффузионное (перлитное) превращение переохлажденного аустенита Структура перлита Схема образования перлита в зерне аустенита Сорбит (650 600 С) S 0 = 0, 2 0, 4 мкм Троостит (600 550 С) S 0 < 0, 1 мкм Твердость, HRC Перлит (727 650 С) S 0 = 0, 5 1, 0 мкм S 0 103, мм Межпластинчатое расстояние Зависимость твердости и межпластинчатого расстояния от температуры перлитного превращения

Типы перлитных структур Межплас- Твердость Перлитная Величина Скорость тинчатое стали У 8, структура переохлаждения расстоя. НВ, МПа ние, мкм Перлит От Ас1 до 650 о. С 1 град/мин (с печью) 0, 5 -1 мкм 170 -230 Сорбит От 650 до 600 о. С 10 град/мин (на воздухе) 0, 4 -0, 2 мкм 230 -330 Троостит От 600 до 550 о. С 10 град/сек (в масле) менее 0, 1 мкм 330 -400

Типы перлитных структур Межплас- Твердость Перлитная Величина Скорость тинчатое стали У 8, структура переохлаждения расстоя. НВ, МПа ние, мкм Перлит От Ас1 до 650 о. С 1 град/мин (с печью) 0, 5 -1 мкм 170 -230 Сорбит От 650 до 600 о. С 10 град/мин (на воздухе) 0, 4 -0, 2 мкм 230 -330 Троостит От 600 до 550 о. С 10 град/сек (в масле) менее 0, 1 мкм 330 -400

Мартенситное сдвиговое превращение • Происходит в условиях ускоренного охлаждения (подавление диффузии) • Образуется мартенсит – пересыщенный твердый раствор углерода в решетке -Fe c ОЦКрешеткой. Пересыщение приводит к тетрагональным искажениям ОЦК решетки, поэтому решетка мартенсита ОЦТ

Мартенситное сдвиговое превращение • Происходит в условиях ускоренного охлаждения (подавление диффузии) • Образуется мартенсит – пересыщенный твердый раствор углерода в решетке -Fe c ОЦКрешеткой. Пересыщение приводит к тетрагональным искажениям ОЦК решетки, поэтому решетка мартенсита ОЦТ

Схема перестройки ГЦК-решетки аустенита в ОЦТ-решетку мартенсита

Схема перестройки ГЦК-решетки аустенита в ОЦТ-решетку мартенсита

Особенности мартенситного превращения 1. Протекает при быстром охлаждении по бездиффузионному механизму 2. Начинается при определенной температуре Мн и заканчивается при температуре Мк, не зависящих от скорости охлаждения и зависящих от химического состава стали.

Особенности мартенситного превращения 1. Протекает при быстром охлаждении по бездиффузионному механизму 2. Начинается при определенной температуре Мн и заканчивается при температуре Мк, не зависящих от скорости охлаждения и зависящих от химического состава стали.

Зависимости температуры начала и окончания мартенситного превращения от состава стали %С 0, 4 0, 8 1, 2 1, 6 Мн, о. С 350 230 180 130 Мк , о. С 50 -80 -100 Следствия: 2. 1 Не идет до конца для многих сталей, т. к. Мк их ниже комнатной. 2. 2 Возможно существование остаточного аустенита, т. е. не превратившегося аустенита 2. 3 Мартенситное превращение невозможно подавить даже при самых высоких скоростях охлаждения.

Зависимости температуры начала и окончания мартенситного превращения от состава стали %С 0, 4 0, 8 1, 2 1, 6 Мн, о. С 350 230 180 130 Мк , о. С 50 -80 -100 Следствия: 2. 1 Не идет до конца для многих сталей, т. к. Мк их ниже комнатной. 2. 2 Возможно существование остаточного аустенита, т. е. не превратившегося аустенита 2. 3 Мартенситное превращение невозможно подавить даже при самых высоких скоростях охлаждения.

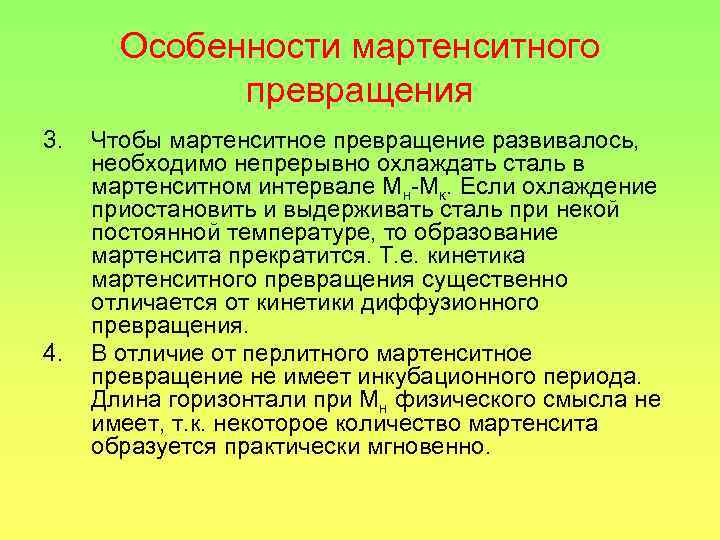

Особенности мартенситного превращения 3. 4. Чтобы мартенситное превращение развивалось, необходимо непрерывно охлаждать сталь в мартенситном интервале Мн-Мк. Если охлаждение приостановить и выдерживать сталь при некой постоянной температуре, то образование мартенсита прекратится. Т. е. кинетика мартенситного превращения существенно отличается от кинетики диффузионного превращения. В отличие от перлитного мартенситное превращение не имеет инкубационного периода. Длина горизонтали при Мн физического смысла не имеет, т. к. некоторое количество мартенсита образуется практически мгновенно.

Особенности мартенситного превращения 3. 4. Чтобы мартенситное превращение развивалось, необходимо непрерывно охлаждать сталь в мартенситном интервале Мн-Мк. Если охлаждение приостановить и выдерживать сталь при некой постоянной температуре, то образование мартенсита прекратится. Т. е. кинетика мартенситного превращения существенно отличается от кинетики диффузионного превращения. В отличие от перлитного мартенситное превращение не имеет инкубационного периода. Длина горизонтали при Мн физического смысла не имеет, т. к. некоторое количество мартенсита образуется практически мгновенно.

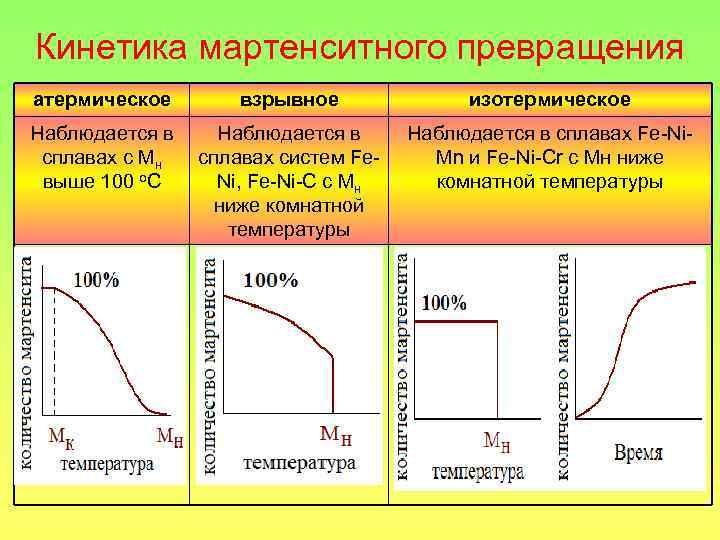

Кинетика мартенситного превращения атермическое взрывное изотермическое Наблюдается в сплавах с Мн выше 100 о. С Наблюдается в сплавах систем Fe. Ni, Fe-Ni-C с Мн ниже комнатной температуры Наблюдается в сплавах Fe-Ni. Mn и Fe-Ni-Cr с Мн ниже комнатной температуры

Кинетика мартенситного превращения атермическое взрывное изотермическое Наблюдается в сплавах с Мн выше 100 о. С Наблюдается в сплавах систем Fe. Ni, Fe-Ni-C с Мн ниже комнатной температуры Наблюдается в сплавах Fe-Ni. Mn и Fe-Ni-Cr с Мн ниже комнатной температуры

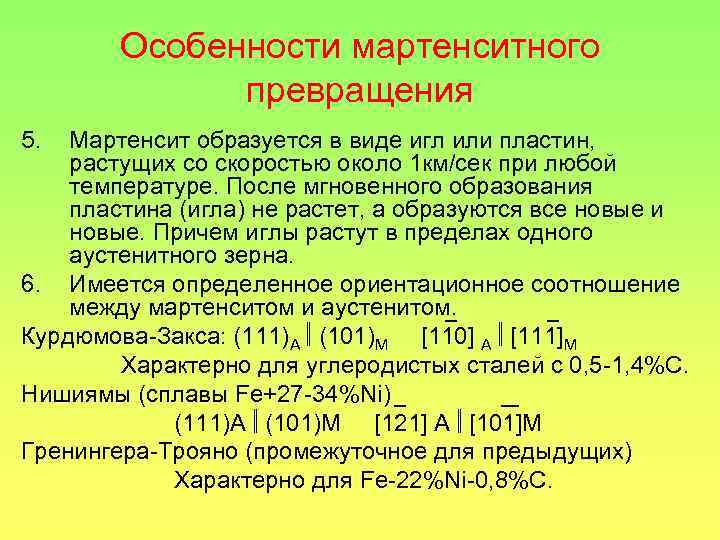

Особенности мартенситного превращения 5. Мартенсит образуется в виде игл или пластин, растущих со скоростью около 1 км/сек при любой температуре. После мгновенного образования пластина (игла) не растет, а образуются все новые и новые. Причем иглы растут в пределах одного аустенитного зерна. 6. Имеется определенное ориентационное соотношение между мартенситом и аустенитом. Курдюмова-Закса: (111)А (101)М [110] А [111]М Характерно для углеродистых сталей с 0, 5 -1, 4%С. Нишиямы (сплавы Fe+27 -34%Ni) (111)А (101)М [121] А [101]М Гренингера-Трояно (промежуточное для предыдущих) Характерно для Fe-22%Ni-0, 8%С.

Особенности мартенситного превращения 5. Мартенсит образуется в виде игл или пластин, растущих со скоростью около 1 км/сек при любой температуре. После мгновенного образования пластина (игла) не растет, а образуются все новые и новые. Причем иглы растут в пределах одного аустенитного зерна. 6. Имеется определенное ориентационное соотношение между мартенситом и аустенитом. Курдюмова-Закса: (111)А (101)М [110] А [111]М Характерно для углеродистых сталей с 0, 5 -1, 4%С. Нишиямы (сплавы Fe+27 -34%Ni) (111)А (101)М [121] А [101]М Гренингера-Трояно (промежуточное для предыдущих) Характерно для Fe-22%Ni-0, 8%С.

Разновидности мартенсита Вид классификации 1 вид 2 вид По морфологии (по строению Пластинчатый (тонкие линзообразные пластины) Пакетный (массивный) (ширина пластин менее 0, 1 мкм, поэтому видны не отдельные пластины, а пакет пластин). По субструктуре С мидрибом Без мидриба Мидриб – зона повышенной травимости, обусловленная наличием двойника По дефектности двойникованный недвойникованный По форме выделения на шлифе Игольчатый Реечный По химическому составу высокоуглеродистый 0, 6 -2%С или сплавы Fe с более 28%Ni низкоуглеродистый %С менее 1% По условиям получения низкотемпературный высокотемпературный

Разновидности мартенсита Вид классификации 1 вид 2 вид По морфологии (по строению Пластинчатый (тонкие линзообразные пластины) Пакетный (массивный) (ширина пластин менее 0, 1 мкм, поэтому видны не отдельные пластины, а пакет пластин). По субструктуре С мидрибом Без мидриба Мидриб – зона повышенной травимости, обусловленная наличием двойника По дефектности двойникованный недвойникованный По форме выделения на шлифе Игольчатый Реечный По химическому составу высокоуглеродистый 0, 6 -2%С или сплавы Fe с более 28%Ni низкоуглеродистый %С менее 1% По условиям получения низкотемпературный высокотемпературный

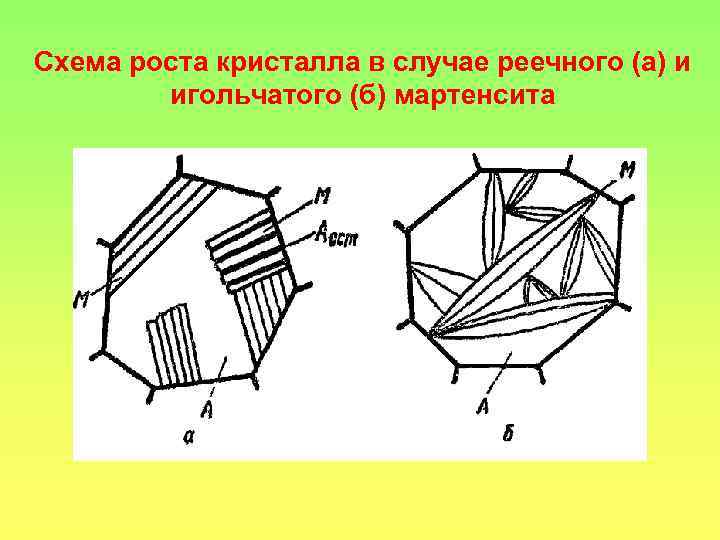

Схема роста кристалла в случае реечного (а) и игольчатого (б) мартенсита

Схема роста кристалла в случае реечного (а) и игольчатого (б) мартенсита

Бейнитное промежуточное превращение • Превращение переохлажденного аустенита при средних величинах переохлаждения (550230 о. С для эвтектоидной стали) происходит по сложному механизму. Отдельные стадии этого превращения идут как диффузионные, отдельные как сдвиговые. Поэтому это превращение получило название промежуточного. • Образующиеся структуры также отличны от перлитных и мартенситных – они получили название бейнитных. • Бейнит - феррито-карбидная смесь. Тип карбида зависит от температуры образования.

Бейнитное промежуточное превращение • Превращение переохлажденного аустенита при средних величинах переохлаждения (550230 о. С для эвтектоидной стали) происходит по сложному механизму. Отдельные стадии этого превращения идут как диффузионные, отдельные как сдвиговые. Поэтому это превращение получило название промежуточного. • Образующиеся структуры также отличны от перлитных и мартенситных – они получили название бейнитных. • Бейнит - феррито-карбидная смесь. Тип карбида зависит от температуры образования.

Схема элементарных процессов при промежуточном бейнитном превращении Переохлажденный аустенит Аустенит, обогащенный углеродом Диффузионное перераспределение углерода Сдвиговое превращение Мартенсит Карбиды -карбид (Fe 2 C) Аустенит, обедненный углеродом Цементит Феррит

Схема элементарных процессов при промежуточном бейнитном превращении Переохлажденный аустенит Аустенит, обогащенный углеродом Диффузионное перераспределение углерода Сдвиговое превращение Мартенсит Карбиды -карбид (Fe 2 C) Аустенит, обедненный углеродом Цементит Феррит

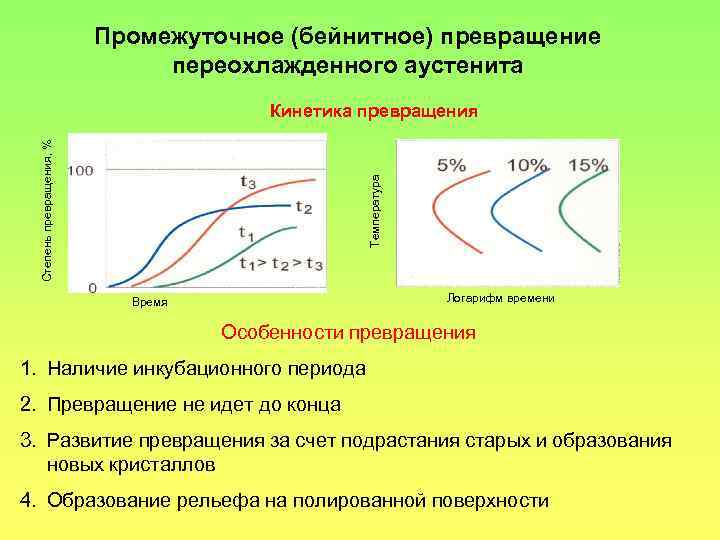

Промежуточное (бейнитное) превращение переохлажденного аустенита Температура Степень превращения, % Кинетика превращения Логарифм времени Время Особенности превращения 1. Наличие инкубационного периода 2. Превращение не идет до конца 3. Развитие превращения за счет подрастания старых и образования новых кристаллов 4. Образование рельефа на полированной поверхности

Промежуточное (бейнитное) превращение переохлажденного аустенита Температура Степень превращения, % Кинетика превращения Логарифм времени Время Особенности превращения 1. Наличие инкубационного периода 2. Превращение не идет до конца 3. Развитие превращения за счет подрастания старых и образования новых кристаллов 4. Образование рельефа на полированной поверхности

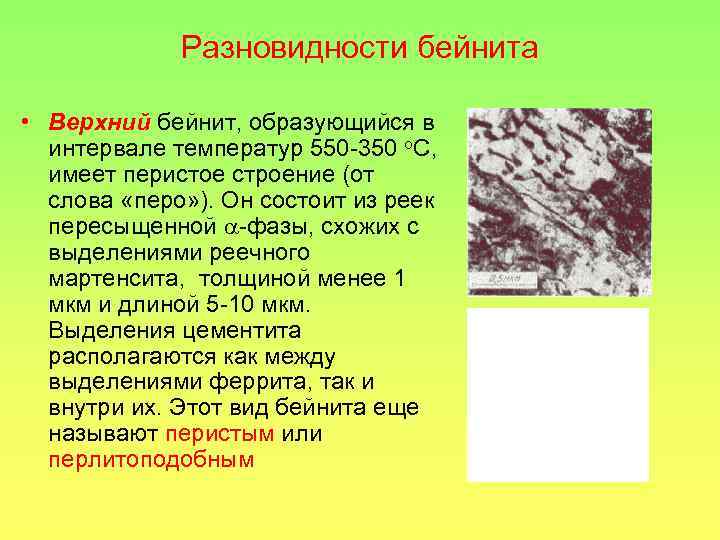

Разновидности бейнита • Верхний бейнит, образующийся в интервале температур 550 -350 о. С, имеет перистое строение (от слова «перо» ). Он состоит из реек пересыщенной -фазы, схожих с выделениями реечного мартенсита, толщиной менее 1 мкм и длиной 5 -10 мкм. Выделения цементита располагаются как между выделениями феррита, так и внутри их. Этот вид бейнита еще называют перистым или перлитоподобным

Разновидности бейнита • Верхний бейнит, образующийся в интервале температур 550 -350 о. С, имеет перистое строение (от слова «перо» ). Он состоит из реек пересыщенной -фазы, схожих с выделениями реечного мартенсита, толщиной менее 1 мкм и длиной 5 -10 мкм. Выделения цементита располагаются как между выделениями феррита, так и внутри их. Этот вид бейнита еще называют перистым или перлитоподобным

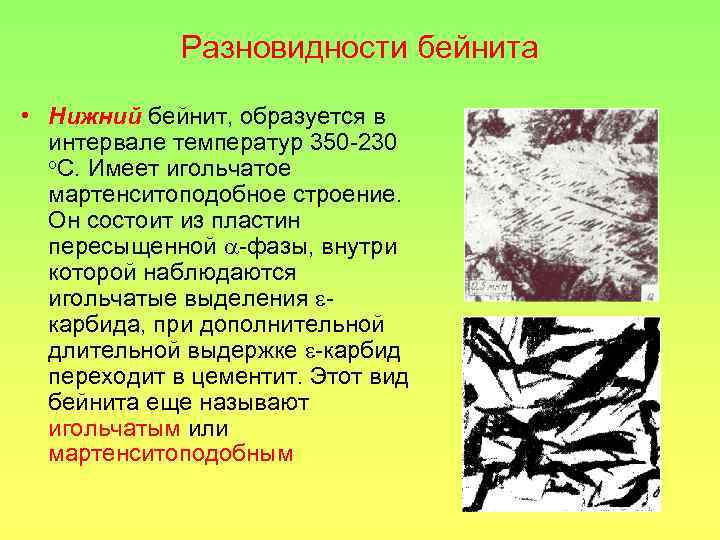

Разновидности бейнита • Нижний бейнит, образуется в интервале температур 350 -230 о. С. Имеет игольчатое мартенситоподобное строение. Он состоит из пластин пересыщенной -фазы, внутри которой наблюдаются игольчатые выделения карбида, при дополнительной длительной выдержке -карбид переходит в цементит. Этот вид бейнита еще называют игольчатым или мартенситоподобным

Разновидности бейнита • Нижний бейнит, образуется в интервале температур 350 -230 о. С. Имеет игольчатое мартенситоподобное строение. Он состоит из пластин пересыщенной -фазы, внутри которой наблюдаются игольчатые выделения карбида, при дополнительной длительной выдержке -карбид переходит в цементит. Этот вид бейнита еще называют игольчатым или мартенситоподобным

Схемы образования верхнего (а) и нижнего (б) бейнита

Схемы образования верхнего (а) и нижнего (б) бейнита

Закалка на бейнит Изотермическая закалка обеспечивает формирование структуры бейнита Свойства стали 40 ХСНМА Обработка 0, 2, МПА В, МПА , % KCU, МДж/м 2 Закалка в масле+отпуск 550 о. С, 2 ч 1230 1320 12 45 0, 53 Изотермическая закалка (325 о. С, 1 ч) 1200 1400 19 55 0, 92

Закалка на бейнит Изотермическая закалка обеспечивает формирование структуры бейнита Свойства стали 40 ХСНМА Обработка 0, 2, МПА В, МПА , % KCU, МДж/м 2 Закалка в масле+отпуск 550 о. С, 2 ч 1230 1320 12 45 0, 53 Изотермическая закалка (325 о. С, 1 ч) 1200 1400 19 55 0, 92

ЗАКАЛКА – это термообработка, при которой главным процессом является формирование неравновесной структуры во время ускоренного охлаждения. Существует три вида закалки: • закалка с полиморфным превращением, • закалка без полиморфного превращения, • закалка с плавлением поверхности.

ЗАКАЛКА – это термообработка, при которой главным процессом является формирование неравновесной структуры во время ускоренного охлаждения. Существует три вида закалки: • закалка с полиморфным превращением, • закалка без полиморфного превращения, • закалка с плавлением поверхности.

Закалка без полиморфного превращения - это термообработка, фиксирующая при более низкой температуре состояние сплава, свойственное ему при более высокой температуре. При закалке без полиморфного превращения образуется пересыщенный твердый раствор. Широко применяется к алюминиевым сплавам, некоторым бронзам, иногда проводятся для двухфазного технического железа. При выдержке должны полностью раствориться избыточные фазы. Например, в лентах из алюминиевых сплавов выдержка под закалку 1 -3 мин. А при закалке отливок – 10 -20 ч. Как правило, проведение закалки без полиморфного превращения является не окончательной обработкой, благодаря которой достигаются необходимые свойства, а предварительной. Такая закалка проводится в качестве подготовки сплава к последующей обработке – старению.

Закалка без полиморфного превращения - это термообработка, фиксирующая при более низкой температуре состояние сплава, свойственное ему при более высокой температуре. При закалке без полиморфного превращения образуется пересыщенный твердый раствор. Широко применяется к алюминиевым сплавам, некоторым бронзам, иногда проводятся для двухфазного технического железа. При выдержке должны полностью раствориться избыточные фазы. Например, в лентах из алюминиевых сплавов выдержка под закалку 1 -3 мин. А при закалке отливок – 10 -20 ч. Как правило, проведение закалки без полиморфного превращения является не окончательной обработкой, благодаря которой достигаются необходимые свойства, а предварительной. Такая закалка проводится в качестве подготовки сплава к последующей обработке – старению.

Закалка с плавлением поверхности – это термическая обработка, при которой основным процессом является быстрое затвердевание поверхностного слоя с образованием метастабильной структуры. Плавление поверхности может быть осуществлено лазером или токами высокой частоты. Такую закалку используют для увеличения сопротивления изнашиванию деталей, например, из литейных алюминиевых сплавов

Закалка с плавлением поверхности – это термическая обработка, при которой основным процессом является быстрое затвердевание поверхностного слоя с образованием метастабильной структуры. Плавление поверхности может быть осуществлено лазером или токами высокой частоты. Такую закалку используют для увеличения сопротивления изнашиванию деталей, например, из литейных алюминиевых сплавов

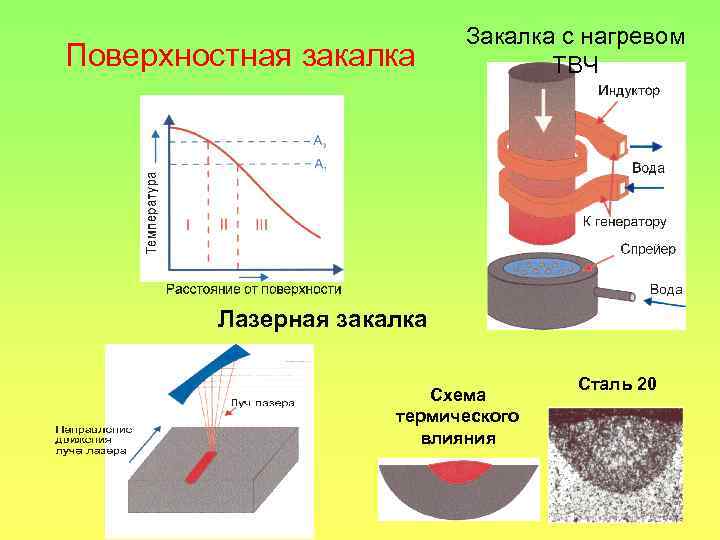

Поверхностная закалка Закалка с нагревом ТВЧ Лазерная закалка Схема термического влияния Сталь 20

Поверхностная закалка Закалка с нагревом ТВЧ Лазерная закалка Схема термического влияния Сталь 20

Закалка с полиморфным превращением – это термообработка, при которой главным является мартенситное превращение высокотемпературной фазы. Такую обработку часто называют закалкой на мартенсит. • Закалка сталей также является закалкой с полиморфным превращением.

Закалка с полиморфным превращением – это термообработка, при которой главным является мартенситное превращение высокотемпературной фазы. Такую обработку часто называют закалкой на мартенсит. • Закалка сталей также является закалкой с полиморфным превращением.

Разновидности закалки сталей

Разновидности закалки сталей

Микроструктура доэвтектоидной стали 45 после закалки со скоростью больше верхней критической после полной закалки Структура – мартенсит закалки после неполной закалки Структура – мартенсит закалки и избыточный феррит

Микроструктура доэвтектоидной стали 45 после закалки со скоростью больше верхней критической после полной закалки Структура – мартенсит закалки после неполной закалки Структура – мартенсит закалки и избыточный феррит

Микроструктура заэвтектоидной стали У 12 после закалки со скоростью больше верхней критической после полной закалки Структура – мартенсит закалки и аустенит остаточный после сфероидизирующего отжига и неполной закалки Структура – мартенсит закалки, зернистый цементит, аустенит остаточный

Микроструктура заэвтектоидной стали У 12 после закалки со скоростью больше верхней критической после полной закалки Структура – мартенсит закалки и аустенит остаточный после сфероидизирующего отжига и неполной закалки Структура – мартенсит закалки, зернистый цементит, аустенит остаточный

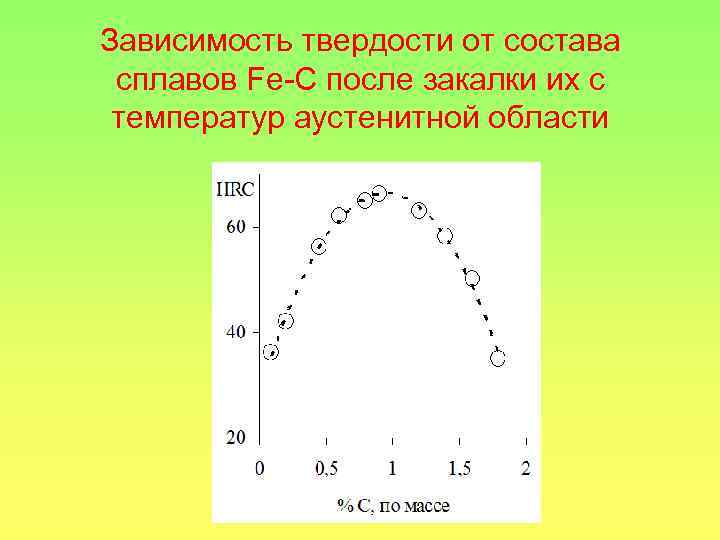

Зависимость твердости от состава сплавов Fe-C после закалки их с температур аустенитной области

Зависимость твердости от состава сплавов Fe-C после закалки их с температур аустенитной области

Свойства структурных составляющих Составляющая НВ, МПа Аустенит остаточный 1500 Феррит Цементит 600 -900 >7500 Мартенсит закалки 6500 Перлит Сорбит 1900 -2300 2500 -3500 Троостит Бейнит 4000 -4500 5000

Свойства структурных составляющих Составляющая НВ, МПа Аустенит остаточный 1500 Феррит Цементит 600 -900 >7500 Мартенсит закалки 6500 Перлит Сорбит 1900 -2300 2500 -3500 Троостит Бейнит 4000 -4500 5000

Закалка со скоростью между верхней и нижней критическими Микроструктура мартенсит закалки, остаточный аустенит, троостит

Закалка со скоростью между верхней и нижней критическими Микроструктура мартенсит закалки, остаточный аустенит, троостит

Выбор закалочной среды • Должна обеспечивать скорость охлаждения выше верхней критической в интервале температур от Ас1 до Мн (для подавления перлитного и бейнитного превращений) • Желательно замедленное охлаждение в интервале температур Мн-Мк – уменьшаются остаточные напряжения, меньше образуется трещин

Выбор закалочной среды • Должна обеспечивать скорость охлаждения выше верхней критической в интервале температур от Ас1 до Мн (для подавления перлитного и бейнитного превращений) • Желательно замедленное охлаждение в интервале температур Мн-Мк – уменьшаются остаточные напряжения, меньше образуется трещин

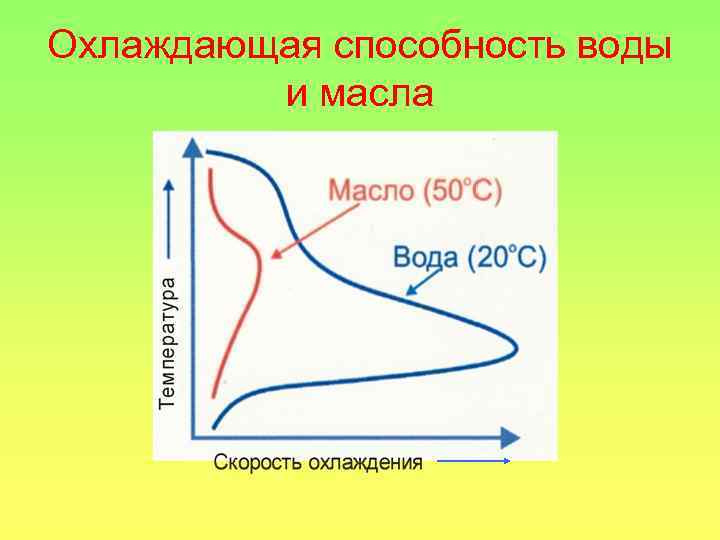

Охлаждающая способность воды и масла

Охлаждающая способность воды и масла

Закалочные среды • Для углеродистых и низколегированных сталей используют воду и водные растворы Na. Cl и Na. OH • Для легированных сталей применяют минеральное масло (чаще нефтяное) Среда Скорость охлаждения в град/сек в интервале 650 -550 о. С 300 -200 о. С Вода при 20 о. С 600 270 10% раствор Na. OH в воде 1200 300 Минеральное масло 100 -120 15 -30

Закалочные среды • Для углеродистых и низколегированных сталей используют воду и водные растворы Na. Cl и Na. OH • Для легированных сталей применяют минеральное масло (чаще нефтяное) Среда Скорость охлаждения в град/сек в интервале 650 -550 о. С 300 -200 о. С Вода при 20 о. С 600 270 10% раствор Na. OH в воде 1200 300 Минеральное масло 100 -120 15 -30

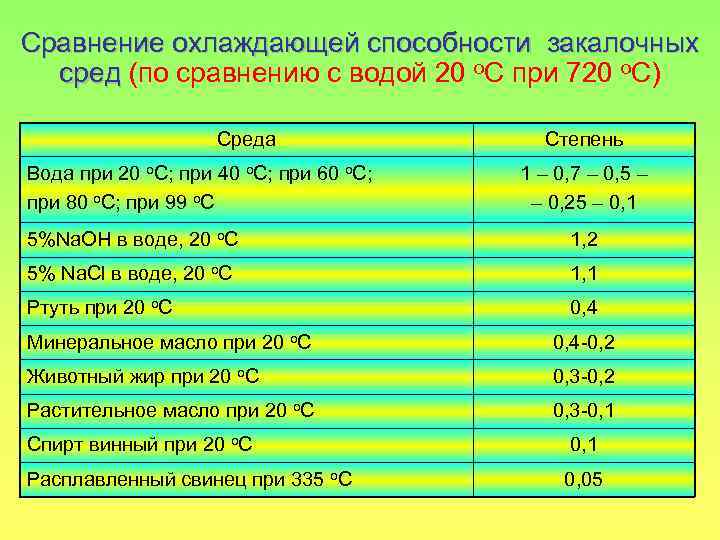

Сравнение охлаждающей способности закалочных сред (по сравнению с водой 20 о. С при 720 о. С) Среда Вода при 20 о. С; при 40 о. С; при 60 о. С; при 80 о. С; при 99 о. С Степень 1 – 0, 7 – 0, 5 – – 0, 25 – 0, 1 5%Na. OH в воде, 20 о. С 1, 2 5% Na. Cl в воде, 20 о. С 1, 1 Ртуть при 20 о. С 0, 4 Минеральное масло при 20 о. С 0, 4 -0, 2 Животный жир при 20 о. С 0, 3 -0, 2 Растительное масло при 20 о. С 0, 3 -0, 1 Спирт винный при 20 о. С 0, 1 Расплавленный свинец при 335 о. С 0, 05

Сравнение охлаждающей способности закалочных сред (по сравнению с водой 20 о. С при 720 о. С) Среда Вода при 20 о. С; при 40 о. С; при 60 о. С; при 80 о. С; при 99 о. С Степень 1 – 0, 7 – 0, 5 – – 0, 25 – 0, 1 5%Na. OH в воде, 20 о. С 1, 2 5% Na. Cl в воде, 20 о. С 1, 1 Ртуть при 20 о. С 0, 4 Минеральное масло при 20 о. С 0, 4 -0, 2 Животный жир при 20 о. С 0, 3 -0, 2 Растительное масло при 20 о. С 0, 3 -0, 1 Спирт винный при 20 о. С 0, 1 Расплавленный свинец при 335 о. С 0, 05

Способы закалки стали 1 - непрерывная закалка 2 - закалка с подстуживанием 3 - закалка в двух средах 4 - ступенчатая закалка

Способы закалки стали 1 - непрерывная закалка 2 - закалка с подстуживанием 3 - закалка в двух средах 4 - ступенчатая закалка

Закалка на бейнит Изотермическая закалка обеспечивает формирование структуры бейнита Свойства стали 40 ХСНМА Обработка 0, 2, МПА В, МПА , % KCU, МДж/м 2 Закалка в масле+отпуск 550 о. С, 2 ч 1230 1320 12 45 0, 53 Изотермическая закалка (325 о. С, 1 ч) 1200 1400 19 55 0, 92

Закалка на бейнит Изотермическая закалка обеспечивает формирование структуры бейнита Свойства стали 40 ХСНМА Обработка 0, 2, МПА В, МПА , % KCU, МДж/м 2 Закалка в масле+отпуск 550 о. С, 2 ч 1230 1320 12 45 0, 53 Изотермическая закалка (325 о. С, 1 ч) 1200 1400 19 55 0, 92

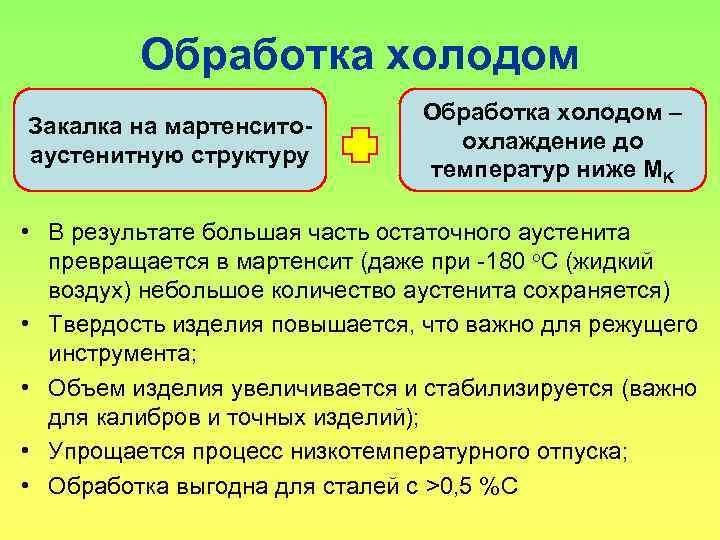

Обработка холодом Закалка на мартенситоаустенитную структуру Обработка холодом – охлаждение до температур ниже МK • В результате большая часть остаточного аустенита превращается в мартенсит (даже при -180 о. С (жидкий воздух) небольшое количество аустенита сохраняется) • Твердость изделия повышается, что важно для режущего инструмента; • Объем изделия увеличивается и стабилизируется (важно для калибров и точных изделий); • Упрощается процесс низкотемпературного отпуска; • Обработка выгодна для сталей с >0, 5 %C

Обработка холодом Закалка на мартенситоаустенитную структуру Обработка холодом – охлаждение до температур ниже МK • В результате большая часть остаточного аустенита превращается в мартенсит (даже при -180 о. С (жидкий воздух) небольшое количество аустенита сохраняется) • Твердость изделия повышается, что важно для режущего инструмента; • Объем изделия увеличивается и стабилизируется (важно для калибров и точных изделий); • Упрощается процесс низкотемпературного отпуска; • Обработка выгодна для сталей с >0, 5 %C

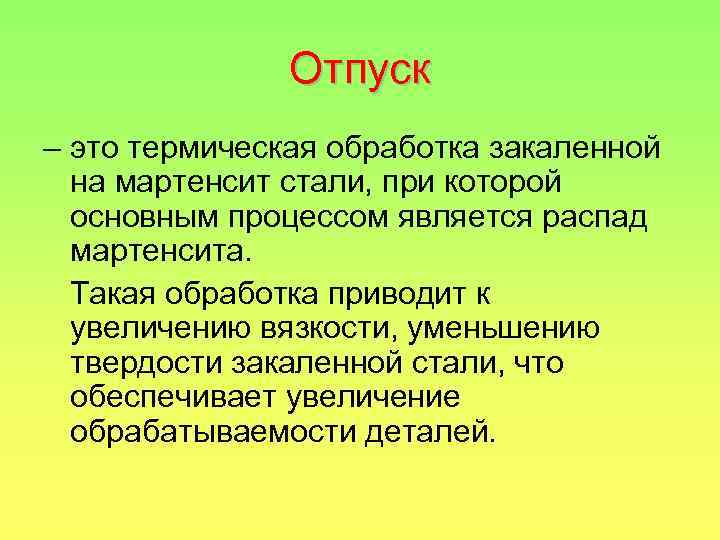

Отпуск – это термическая обработка закаленной на мартенсит стали, при которой основным процессом является распад мартенсита. Такая обработка приводит к увеличению вязкости, уменьшению твердости закаленной стали, что обеспечивает увеличение обрабатываемости деталей.

Отпуск – это термическая обработка закаленной на мартенсит стали, при которой основным процессом является распад мартенсита. Такая обработка приводит к увеличению вязкости, уменьшению твердости закаленной стали, что обеспечивает увеличение обрабатываемости деталей.

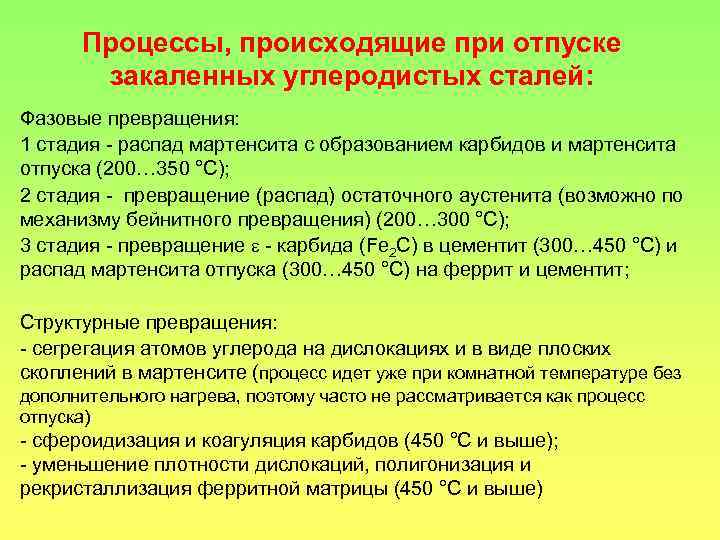

Процессы, происходящие при отпуске закаленных углеродистых сталей: Фазовые превращения: 1 стадия - распад мартенсита с образованием карбидов и мартенсита отпуска (200 350 °С); 2 стадия - превращение (распад) остаточного аустенита (возможно по механизму бейнитного превращения) (200 300 °С); 3 стадия - превращение - карбида (Fe 2 C) в цементит (300 450 °С) и распад мартенсита отпуска (300 450 °С) на феррит и цементит; Структурные превращения: - сегрегация атомов углерода на дислокациях и в виде плоских скоплений в мартенсите (процесс идет уже при комнатной температуре без дополнительного нагрева, поэтому часто не рассматривается как процесс отпуска) - сфероидизация и коагуляция карбидов (450 °С и выше); - уменьшение плотности дислокаций, полигонизация и рекристаллизация ферритной матрицы (450 °С и выше)

Процессы, происходящие при отпуске закаленных углеродистых сталей: Фазовые превращения: 1 стадия - распад мартенсита с образованием карбидов и мартенсита отпуска (200 350 °С); 2 стадия - превращение (распад) остаточного аустенита (возможно по механизму бейнитного превращения) (200 300 °С); 3 стадия - превращение - карбида (Fe 2 C) в цементит (300 450 °С) и распад мартенсита отпуска (300 450 °С) на феррит и цементит; Структурные превращения: - сегрегация атомов углерода на дислокациях и в виде плоских скоплений в мартенсите (процесс идет уже при комнатной температуре без дополнительного нагрева, поэтому часто не рассматривается как процесс отпуска) - сфероидизация и коагуляция карбидов (450 °С и выше); - уменьшение плотности дислокаций, полигонизация и рекристаллизация ферритной матрицы (450 °С и выше)

Низкий отпуск • В результате отпуска при температурах до 300 С структура стали состоит из мартенсит отпуска, отличающийся от исходного меньшим содержанием углерода и, соответственно, с меньшими искажениями решетки, и - карбида. Отпуск, в результате которого образуется такая структура, называется низким отпуском. Такой отпуск применяют после закалки инструментов и после поверхностной закалки для уменьшения остаточных закалочных напряжений Низкий отпуск

Низкий отпуск • В результате отпуска при температурах до 300 С структура стали состоит из мартенсит отпуска, отличающийся от исходного меньшим содержанием углерода и, соответственно, с меньшими искажениями решетки, и - карбида. Отпуск, в результате которого образуется такая структура, называется низким отпуском. Такой отпуск применяют после закалки инструментов и после поверхностной закалки для уменьшения остаточных закалочных напряжений Низкий отпуск

средний отпуск • Это отпуск на троостит отпуска при температуре в интервале от 300 до 450 С • Троостит отпуска состоит из смеси чрезвычайно мелких дисперсных фаз феррита и цементита, эта структура не различима под световым микроскопом. Образование троостита связывают с протекание в указанном температурном интервале двух процессом – распада мартенсита отпуска с выделением карбидов и феррита и превращением карбида в цементит • Используют редко, например, для пружин и рессор для получения сочетания высокой прочности, упругости и умеренной вязкости.

средний отпуск • Это отпуск на троостит отпуска при температуре в интервале от 300 до 450 С • Троостит отпуска состоит из смеси чрезвычайно мелких дисперсных фаз феррита и цементита, эта структура не различима под световым микроскопом. Образование троостита связывают с протекание в указанном температурном интервале двух процессом – распада мартенсита отпуска с выделением карбидов и феррита и превращением карбида в цементит • Используют редко, например, для пружин и рессор для получения сочетания высокой прочности, упругости и умеренной вязкости.

Микроструктура стали 45 после высокого отпуска от 450 до 650 С • Этот отпуск применяют для деталей машин, которые должны обладать достаточной прочностью и высокой сопротивляемости ударным нагрузкам • Двойная операция получения сорбита отпуска, включающая в себя закалку и высокий отпуск, называется улучшением. Сорбит отпуска

Микроструктура стали 45 после высокого отпуска от 450 до 650 С • Этот отпуск применяют для деталей машин, которые должны обладать достаточной прочностью и высокой сопротивляемости ударным нагрузкам • Двойная операция получения сорбита отпуска, включающая в себя закалку и высокий отпуск, называется улучшением. Сорбит отпуска

Изменение механических свойств при отпуске

Изменение механических свойств при отпуске

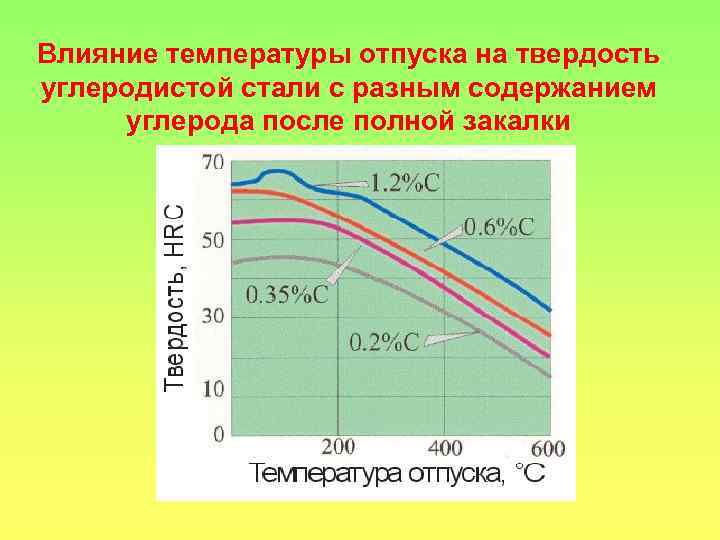

Влияние температуры отпуска на твердость углеродистой стали с разным содержанием углерода после полной закалки

Влияние температуры отпуска на твердость углеродистой стали с разным содержанием углерода после полной закалки

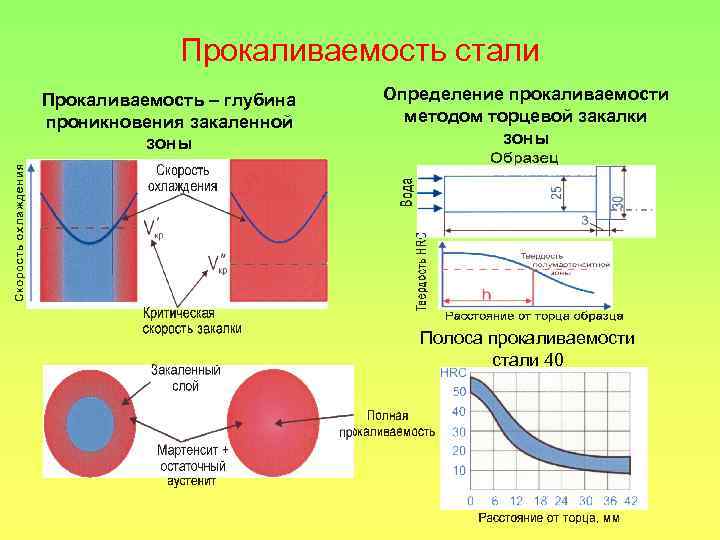

Прокаливаемость стали Прокаливаемость – глубина проникновения закаленной зоны Определение прокаливаемости методом торцевой закалки зоны Полоса прокаливаемости стали 40

Прокаливаемость стали Прокаливаемость – глубина проникновения закаленной зоны Определение прокаливаемости методом торцевой закалки зоны Полоса прокаливаемости стали 40

Лекция 9. Химико-термическая обработка стали

Лекция 9. Химико-термическая обработка стали

Химико-термическая обработка • это технологический процесс, приводящий к диффузионному насыщению поверхностных слоев деталей различными элементами. • Цель: изменить свойства поверхностного Цель слоя металла для повышения твердости; износостойкости, сопротивления усталости и контактной выносливости, а также для защиты от электрохимической и газовой коррозии.

Химико-термическая обработка • это технологический процесс, приводящий к диффузионному насыщению поверхностных слоев деталей различными элементами. • Цель: изменить свойства поверхностного Цель слоя металла для повышения твердости; износостойкости, сопротивления усталости и контактной выносливости, а также для защиты от электрохимической и газовой коррозии.

Разновидности ХТО Диффузионное насыщение неметаллами Цементация Азотирование Цианирование Нитроцементация Борирование Силицирование Сульфидирование Сульфоцианирование Насыщение кислородом Внутреннее окисление Диффузионное насыщение металлами Алитирование Хромоалитирование Цинкование Меднение Титанирование Бериллизация Ванадирование Серебрение Золочение Родирование Палладирование Диффузионное удаление элементов Обезводороживание Обескислороживани е Обезуглероживание Комплексное удаление примесей

Разновидности ХТО Диффузионное насыщение неметаллами Цементация Азотирование Цианирование Нитроцементация Борирование Силицирование Сульфидирование Сульфоцианирование Насыщение кислородом Внутреннее окисление Диффузионное насыщение металлами Алитирование Хромоалитирование Цинкование Меднение Титанирование Бериллизация Ванадирование Серебрение Золочение Родирование Палладирование Диффузионное удаление элементов Обезводороживание Обескислороживани е Обезуглероживание Комплексное удаление примесей

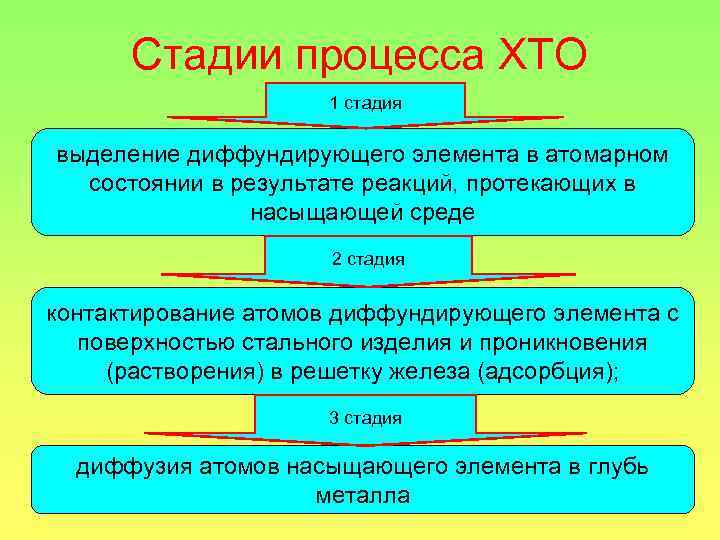

Стадии процесса ХТО 1 стадия выделение диффундирующего элемента в атомарном состоянии в результате реакций, протекающих в насыщающей среде 2 стадия контактирование атомов диффундирующего элемента с поверхностью стального изделия и проникновения (растворения) в решетку железа (адсорбция); 3 стадия диффузия атомов насыщающего элемента в глубь металла

Стадии процесса ХТО 1 стадия выделение диффундирующего элемента в атомарном состоянии в результате реакций, протекающих в насыщающей среде 2 стадия контактирование атомов диффундирующего элемента с поверхностью стального изделия и проникновения (растворения) в решетку железа (адсорбция); 3 стадия диффузия атомов насыщающего элемента в глубь металла

Схема зависимости толщины диффузионного слоя х от продолжительности насыщения (а) и температуры (б): 1 — диффузии элементов, образующих твердый раствор замещения (Сr, Аl, Si и др); 2 — диффузии элементов, образующих твердый раствор внедрения (С, N и др)

Схема зависимости толщины диффузионного слоя х от продолжительности насыщения (а) и температуры (б): 1 — диффузии элементов, образующих твердый раствор замещения (Сr, Аl, Si и др); 2 — диффузии элементов, образующих твердый раствор внедрения (С, N и др)

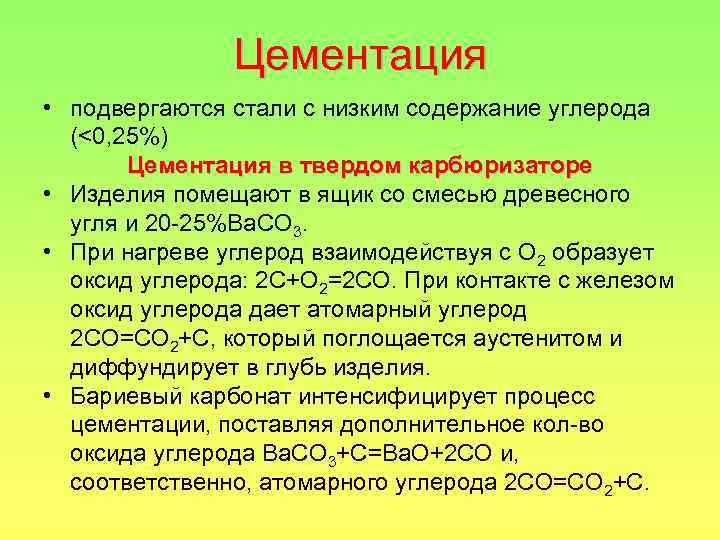

Цементация • подвергаются стали с низким содержание углерода (<0, 25%) Цементация в твердом карбюризаторе • Изделия помещают в ящик со смесью древесного угля и 20 -25%Ba. CO 3. • При нагреве углерод взаимодействуя с О 2 образует оксид углерода: 2 С+О 2=2 СО. При контакте с железом оксид углерода дает атомарный углерод 2 СО=СО 2+С, который поглощается аустенитом и диффундирует в глубь изделия. • Бариевый карбонат интенсифицирует процесс цементации, поставляя дополнительное кол-во оксида углерода Ва. СО 3+С=Ва. О+2 СО и, соответственно, атомарного углерода 2 СО=СО 2+С.

Цементация • подвергаются стали с низким содержание углерода (<0, 25%) Цементация в твердом карбюризаторе • Изделия помещают в ящик со смесью древесного угля и 20 -25%Ba. CO 3. • При нагреве углерод взаимодействуя с О 2 образует оксид углерода: 2 С+О 2=2 СО. При контакте с железом оксид углерода дает атомарный углерод 2 СО=СО 2+С, который поглощается аустенитом и диффундирует в глубь изделия. • Бариевый карбонат интенсифицирует процесс цементации, поставляя дополнительное кол-во оксида углерода Ва. СО 3+С=Ва. О+2 СО и, соответственно, атомарного углерода 2 СО=СО 2+С.

Цементация в газовом карбюризаторе • • • – основной процесс в промышленном массштабе Используются атмосферы природного газа (в основном состоит из СН 4), а также атмосферы получаемые из жидких углеводородов (керосин, бензол) СН 4=2 Н 2+С Обычно цементацию проводят при 910 -930 о. С, иногда для ускорения при 1000 -1050 о. С. Чем выше температура, тем меньше время достижения заданной глубины цементации. Слой 1, 0 -1, 3 мм при 920 о. С достигается за 15 ч, а при 1000 о. С – за 8 ч. Но повышение температуры может вызвать перегрев стали (крупное зерно аустенита). После цементации обычно проводится закалка (двойную – полную с 850 -900 о. С для сердцевины – из-за малой глубины прокаливаемости получается перлит + феррит, затем неполную с 700 -780 о. С для заэвтектоидных краев с составом 0, 8 -1, 2 %С). В легированных сталях углерод образует с легирующими соединениями специальные карбиды, что существенно повышает твердость поверхностного слоя. Примеры сталей 08, 10, 15, 20, 12 ХН 3 А, 18 ХГТ.

Цементация в газовом карбюризаторе • • • – основной процесс в промышленном массштабе Используются атмосферы природного газа (в основном состоит из СН 4), а также атмосферы получаемые из жидких углеводородов (керосин, бензол) СН 4=2 Н 2+С Обычно цементацию проводят при 910 -930 о. С, иногда для ускорения при 1000 -1050 о. С. Чем выше температура, тем меньше время достижения заданной глубины цементации. Слой 1, 0 -1, 3 мм при 920 о. С достигается за 15 ч, а при 1000 о. С – за 8 ч. Но повышение температуры может вызвать перегрев стали (крупное зерно аустенита). После цементации обычно проводится закалка (двойную – полную с 850 -900 о. С для сердцевины – из-за малой глубины прокаливаемости получается перлит + феррит, затем неполную с 700 -780 о. С для заэвтектоидных краев с составом 0, 8 -1, 2 %С). В легированных сталях углерод образует с легирующими соединениями специальные карбиды, что существенно повышает твердость поверхностного слоя. Примеры сталей 08, 10, 15, 20, 12 ХН 3 А, 18 ХГТ.

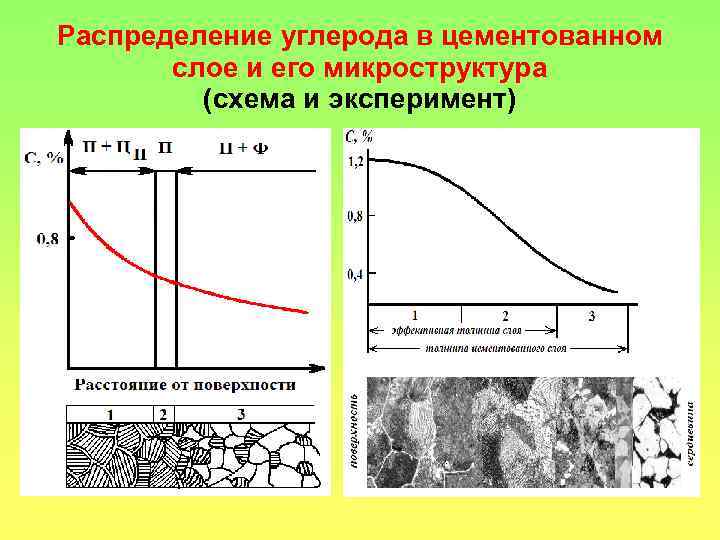

Распределение углерода в цементованном слое и его микроструктура (схема и эксперимент)

Распределение углерода в цементованном слое и его микроструктура (схема и эксперимент)

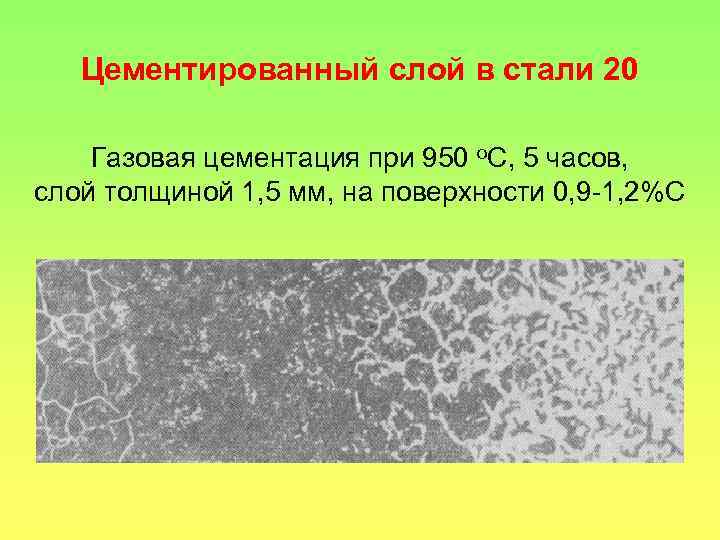

Цементированный слой в стали 20 Газовая цементация при 950 о. С, 5 часов, слой толщиной 1, 5 мм, на поверхности 0, 9 -1, 2%С

Цементированный слой в стали 20 Газовая цементация при 950 о. С, 5 часов, слой толщиной 1, 5 мм, на поверхности 0, 9 -1, 2%С

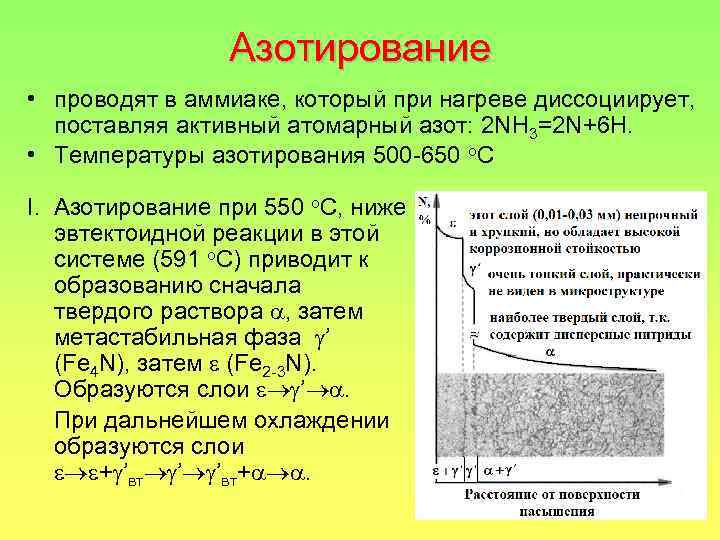

Азотирование • проводят в аммиаке, который при нагреве диссоциирует, поставляя активный атомарный азот: 2 NH 3=2 N+6 H. • Температуры азотирования 500 -650 о. С I. Азотирование при 550 о. С, ниже эвтектоидной реакции в этой системе (591 о. С) приводит к образованию сначала твердого раствора , затем метастабильная фаза ’ (Fe 4 N), затем (Fe 2 -3 N). Образуются слои ’ . При дальнейшем охлаждении образуются слои + ’вт ’ ’вт+ .

Азотирование • проводят в аммиаке, который при нагреве диссоциирует, поставляя активный атомарный азот: 2 NH 3=2 N+6 H. • Температуры азотирования 500 -650 о. С I. Азотирование при 550 о. С, ниже эвтектоидной реакции в этой системе (591 о. С) приводит к образованию сначала твердого раствора , затем метастабильная фаза ’ (Fe 4 N), затем (Fe 2 -3 N). Образуются слои ’ . При дальнейшем охлаждении образуются слои + ’вт ’ ’вт+ .

Азотирование при 600 о. С на поверхности изделия чередуются слои ’ . При дальнейшем охлаждении образуются слои + ’вт ’ эвтектоид ( ’+ ) ’вт+ . (Эвтектоид называют браунитом) • Азотирование железа не даёт нужного упрочняющего эффекта, поэтому азотирование применяют в основном для легированных сталей, которые содержат W, Mo, Cr, Ti, V и образуют с азотом нитриды с дисперсной формой (Me. N и Me 2 N – Mo. N, Cr. N, VN, Ti. N, Al. N, Cr 2 N), что существенно повышает твердость поверхностного слоя (0, 3 -0, 6 мм). • Твердость азотированного слоя (~1200 HV) стали выше чем цементованного (~550 HV) и сохраняется до высоких температур (450 -500 о. С). Цементованный слой сохраняется только до температур 200 -225 о. С • Примеры азотируемых сталей 38 Х 2 МЮА, 30 Х 3 ВА, 40 ХНМА. II

Азотирование при 600 о. С на поверхности изделия чередуются слои ’ . При дальнейшем охлаждении образуются слои + ’вт ’ эвтектоид ( ’+ ) ’вт+ . (Эвтектоид называют браунитом) • Азотирование железа не даёт нужного упрочняющего эффекта, поэтому азотирование применяют в основном для легированных сталей, которые содержат W, Mo, Cr, Ti, V и образуют с азотом нитриды с дисперсной формой (Me. N и Me 2 N – Mo. N, Cr. N, VN, Ti. N, Al. N, Cr 2 N), что существенно повышает твердость поверхностного слоя (0, 3 -0, 6 мм). • Твердость азотированного слоя (~1200 HV) стали выше чем цементованного (~550 HV) и сохраняется до высоких температур (450 -500 о. С). Цементованный слой сохраняется только до температур 200 -225 о. С • Примеры азотируемых сталей 38 Х 2 МЮА, 30 Х 3 ВА, 40 ХНМА. II

Цианирование и нитроцементация • Цианирование – одновременное насыщение углеродом и азотом в расплавленной цианистой соли. Цианирование сталей проводят в ванне, содержащей Na. CN, при 820 -960 о. С в течение 30 -90 мин. При окислении цианистого натрия образуется атомарный азот и оксид углерода. Преимущество по сравнению с цементацией – меньшая продолжительность процесса и более высокая износостойкость и коррозионная стойкость поверхностных слоев. Недостаток – использование ядовитых цианистых солей (ТОКСИЧНОСТЬ). • Нитроцементация - одновременное насыщение углеродом и азотом в газовой среде (или газовое цианирование) проводят при 850 -870 о. С в течении 2 -10 ч в атмосфере с аммиаком и науглероживающим газом. Слой 0, 2 -0, 8 мм с твердостью 58 -60 HRC после закалки и низкого отпуска. По сравнению с газовой цементацией преимущества – меньшая продолжительность процесса, меньше рост зерна, выше износостойкость, меньше коробление деталей. Применяют для деталей сложной формы – например, зубчатых колес

Цианирование и нитроцементация • Цианирование – одновременное насыщение углеродом и азотом в расплавленной цианистой соли. Цианирование сталей проводят в ванне, содержащей Na. CN, при 820 -960 о. С в течение 30 -90 мин. При окислении цианистого натрия образуется атомарный азот и оксид углерода. Преимущество по сравнению с цементацией – меньшая продолжительность процесса и более высокая износостойкость и коррозионная стойкость поверхностных слоев. Недостаток – использование ядовитых цианистых солей (ТОКСИЧНОСТЬ). • Нитроцементация - одновременное насыщение углеродом и азотом в газовой среде (или газовое цианирование) проводят при 850 -870 о. С в течении 2 -10 ч в атмосфере с аммиаком и науглероживающим газом. Слой 0, 2 -0, 8 мм с твердостью 58 -60 HRC после закалки и низкого отпуска. По сравнению с газовой цементацией преимущества – меньшая продолжительность процесса, меньше рост зерна, выше износостойкость, меньше коробление деталей. Применяют для деталей сложной формы – например, зубчатых колес

Алитирование – цементирование алюминием, калоризация В расплавленной алюминиевой ванне (метод погружения) при 750 -800 о. С (температура плавления алюминия 660 о. С) В порошковой среде. Промышленный способ - в порошковой среде ферроалюминия, хлористого аммония NH 4 Cl и окиси алюминия. В присутствии хлористого аммония образуется хлорид Al – Al. Cl 3, который является поставщиком активных атомов Al. Проводят при 900 -1050 о. С в течении 3 -12 ч. На поверхности образуется: 1 наружный слой, близкий по составу к Fe 3 Al. Этот слой очень тонкий (около 0, 01 мм) и хрупкий, легко трескается и откалывается. 2 внутренний слой -раствор Al в Fe. Этот слой и обеспечивает стойкость изделия при нагреве При нагреве алитированных деталей на поверхности образуется пленка Al 2 O 3 толщиной до 0, 2 -0, 8 мм. Применяют для повышения окалиностойкости сталей и реже чугунов, а также жаропрочных никелевых сплавов – для изделий, используемых при повышенных температурах – трубы, котлы и т. д.

Алитирование – цементирование алюминием, калоризация В расплавленной алюминиевой ванне (метод погружения) при 750 -800 о. С (температура плавления алюминия 660 о. С) В порошковой среде. Промышленный способ - в порошковой среде ферроалюминия, хлористого аммония NH 4 Cl и окиси алюминия. В присутствии хлористого аммония образуется хлорид Al – Al. Cl 3, который является поставщиком активных атомов Al. Проводят при 900 -1050 о. С в течении 3 -12 ч. На поверхности образуется: 1 наружный слой, близкий по составу к Fe 3 Al. Этот слой очень тонкий (около 0, 01 мм) и хрупкий, легко трескается и откалывается. 2 внутренний слой -раствор Al в Fe. Этот слой и обеспечивает стойкость изделия при нагреве При нагреве алитированных деталей на поверхности образуется пленка Al 2 O 3 толщиной до 0, 2 -0, 8 мм. Применяют для повышения окалиностойкости сталей и реже чугунов, а также жаропрочных никелевых сплавов – для изделий, используемых при повышенных температурах – трубы, котлы и т. д.

Хромирование • Применяют для повышения коррозионной стойкости, окалиностойкости до 800 о. С (устойчивость против газовой коррозии) и изностойкости стальных изделий • Используют хромирование при 1000 -1050 о. С в течение 612 ч в порошках феррохрома, хлористого аммония и оксида алюминия. Образуется газообразный хлорид Cr. Cl 2, который дает атомы Cr. • На поверхности образуется хромированный альфатвердый раствор или при наличие углерода в стали свыше 0, 4 %С – специальные карбиды (Cr 23 C 6, Cr 7 C 3). Твердость слоя (0, 025 -0, 030 мм) спецкарбидов HV 12001300. • Толщина хромированного слоя 0, 2 мм. • Подвергают стали с 0, 3 -0, 4 %С. • Подвергают детали, работающие в условиях износа в агрессивных газовых средах и паровой среде – пароводяную арматуру, клапана, вентиля, патрубки, детали паросилового оборудования

Хромирование • Применяют для повышения коррозионной стойкости, окалиностойкости до 800 о. С (устойчивость против газовой коррозии) и изностойкости стальных изделий • Используют хромирование при 1000 -1050 о. С в течение 612 ч в порошках феррохрома, хлористого аммония и оксида алюминия. Образуется газообразный хлорид Cr. Cl 2, который дает атомы Cr. • На поверхности образуется хромированный альфатвердый раствор или при наличие углерода в стали свыше 0, 4 %С – специальные карбиды (Cr 23 C 6, Cr 7 C 3). Твердость слоя (0, 025 -0, 030 мм) спецкарбидов HV 12001300. • Толщина хромированного слоя 0, 2 мм. • Подвергают стали с 0, 3 -0, 4 %С. • Подвергают детали, работающие в условиях износа в агрессивных газовых средах и паровой среде – пароводяную арматуру, клапана, вентиля, патрубки, детали паросилового оборудования

Диффузионное удаление элементов • Проводится для удаления вредных примесей при нагреве в вакууме или реже в активных атмосферах. • Например: 1) обезводороживание титановых сплавов при нагреве в вакууме для предотвращения водородной хрупкости и повышения ударной вязкости. Проводят при 670 -700 о. С в течении 2 -6 ч и давлении не более 10 -4 г. Па. 2) Обежуглероживание трансформаторных сталей отжигом листов во влажной атмосфере водорода и азота при 800 -850 o. C. При этом содержание углерода снижается до 0, 003% (помимо этого происходит первичная рекристаллизация и нормальный рост зерен, что способствует росту магнитных свойств).

Диффузионное удаление элементов • Проводится для удаления вредных примесей при нагреве в вакууме или реже в активных атмосферах. • Например: 1) обезводороживание титановых сплавов при нагреве в вакууме для предотвращения водородной хрупкости и повышения ударной вязкости. Проводят при 670 -700 о. С в течении 2 -6 ч и давлении не более 10 -4 г. Па. 2) Обежуглероживание трансформаторных сталей отжигом листов во влажной атмосфере водорода и азота при 800 -850 o. C. При этом содержание углерода снижается до 0, 003% (помимо этого происходит первичная рекристаллизация и нормальный рост зерен, что способствует росту магнитных свойств).

Покрытия для увеличения коррозионной стойкости углеродистых сталей в водных растворах кислот Защи. Агрессив. Элещаемый ная среда мент металл 30% HCl 3% Na. Cl Режим ХТО Порошковая смесь, % T, o. C время, ч Железо B 60(35 Na 2 B 4 O 7+65 B 2 O 3)+40 Si. C 1050 7 У 8 B 70(75 Na 2 B 4 O 7+25 B 2 O 3)+30 Si. C 1050 6 У 8 Ti-Al 96[40 Al 2 O 3+60(53 Al+47 Ti. O 2)]+4 Al. F 3 1050 6 95, 5[39 Al 2 O 3+61(33 Al+67 Cr 2 O 3)]+ +4, 5 Al. F 3 1090 6 96[40 Al 2 O 3+60(10 Al+90 Cr 2 O 3)]+4 Al. F 3 1100 3 50% Железо Cr-Al CH 3 COOH (уксусная У 8 Cr кислота)

Покрытия для увеличения коррозионной стойкости углеродистых сталей в водных растворах кислот Защи. Агрессив. Элещаемый ная среда мент металл 30% HCl 3% Na. Cl Режим ХТО Порошковая смесь, % T, o. C время, ч Железо B 60(35 Na 2 B 4 O 7+65 B 2 O 3)+40 Si. C 1050 7 У 8 B 70(75 Na 2 B 4 O 7+25 B 2 O 3)+30 Si. C 1050 6 У 8 Ti-Al 96[40 Al 2 O 3+60(53 Al+47 Ti. O 2)]+4 Al. F 3 1050 6 95, 5[39 Al 2 O 3+61(33 Al+67 Cr 2 O 3)]+ +4, 5 Al. F 3 1090 6 96[40 Al 2 O 3+60(10 Al+90 Cr 2 O 3)]+4 Al. F 3 1100 3 50% Железо Cr-Al CH 3 COOH (уксусная У 8 Cr кислота)

Мечи Руси IX-начало XI веков • Мечи этого периода – оружие не массовое, а профессиональное. Не каждый мог его себе позволить. Описано 19 мечей этого периода. Все они относятся к общеевропейскому типу, прототипом которых являются скандинавские (норвежские – в Норвегии найдено около 2500 мечей) и франкские (улфберхтские - Ulfberht). Классифицируются мечи по типу рукояти, выделяя от 13 до 26 типов. • Мы рассмотрим по «способу производства» клинка меча

Мечи Руси IX-начало XI веков • Мечи этого периода – оружие не массовое, а профессиональное. Не каждый мог его себе позволить. Описано 19 мечей этого периода. Все они относятся к общеевропейскому типу, прототипом которых являются скандинавские (норвежские – в Норвегии найдено около 2500 мечей) и франкские (улфберхтские - Ulfberht). Классифицируются мечи по типу рукояти, выделяя от 13 до 26 типов. • Мы рассмотрим по «способу производства» клинка меча

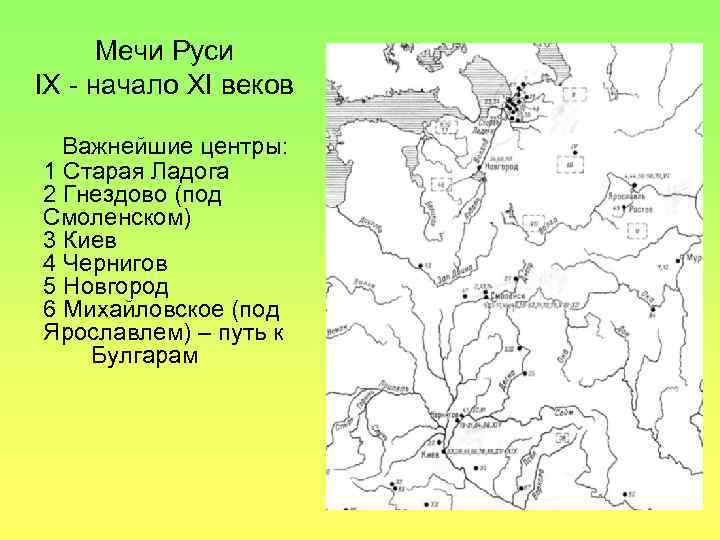

Мечи Руси IX - начало XI веков Важнейшие центры: 1 Старая Ладога 2 Гнездово (под Смоленском) 3 Киев 4 Чернигов 5 Новгород 6 Михайловское (под Ярославлем) – путь к Булгарам

Мечи Руси IX - начало XI веков Важнейшие центры: 1 Старая Ладога 2 Гнездово (под Смоленском) 3 Киев 4 Чернигов 5 Новгород 6 Михайловское (под Ярославлем) – путь к Булгарам

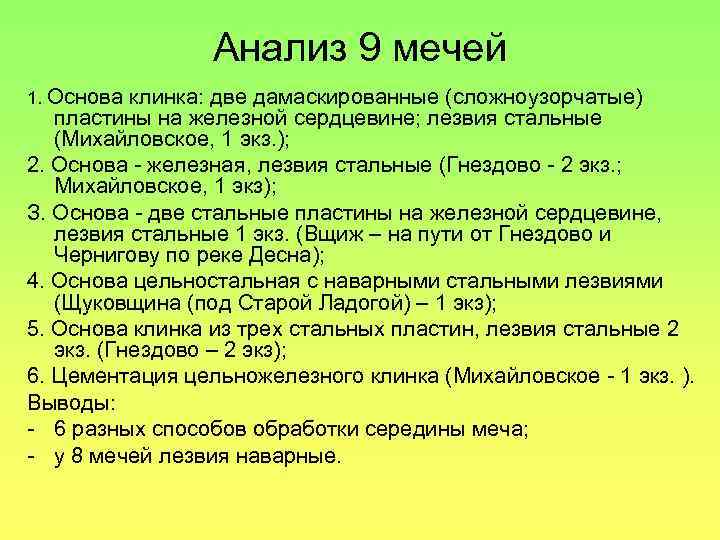

Анализ 9 мечей 1. Основа клинка: две дамаскированные (сложноузорчатые) пластины на железной сердцевине; лезвия стальные (Михайловское, 1 экз. ); 2. Основа - железная, лезвия стальные (Гнездово - 2 экз. ; Михайловское, 1 экз); З. Основа - две стальные пластины на железной сердцевине, лезвия стальные 1 экз. (Вщиж – на пути от Гнездово и Чернигову по реке Десна); 4. Основа цельностальная с наварными стальными лезвиями (Щуковщина (под Старой Ладогой) – 1 экз); 5. Основа клинка из трех стальных пластин, лезвия стальные 2 экз. (Гнездово – 2 экз); 6. Цементация цельножелезного клинка (Михайловское - 1 экз. ). Выводы: - 6 разных способов обработки середины меча; - у 8 мечей лезвия наварные.

Анализ 9 мечей 1. Основа клинка: две дамаскированные (сложноузорчатые) пластины на железной сердцевине; лезвия стальные (Михайловское, 1 экз. ); 2. Основа - железная, лезвия стальные (Гнездово - 2 экз. ; Михайловское, 1 экз); З. Основа - две стальные пластины на железной сердцевине, лезвия стальные 1 экз. (Вщиж – на пути от Гнездово и Чернигову по реке Десна); 4. Основа цельностальная с наварными стальными лезвиями (Щуковщина (под Старой Ладогой) – 1 экз); 5. Основа клинка из трех стальных пластин, лезвия стальные 2 экз. (Гнездово – 2 экз); 6. Цементация цельножелезного клинка (Михайловское - 1 экз. ). Выводы: - 6 разных способов обработки середины меча; - у 8 мечей лезвия наварные.

Технологии Схема 1 - сварочный дамаск (сложноузорчатый) известен в Европе с II-III века. На Руси количество дамаскированных мечей мало. Суть: кузнец брал З полосы железа и 4 стали, сваривал их попеременно вместе. Затем сварок перекручивали или складывали гармошкой, разрезали продольно. Наконец, из нескольких приготовленных таким образом пластин (от 2 до 8) сваривали основу клинка. К основе наращивали стальные лезвия. В зависимости от различного сочетания пластин получался различный рисунок. Заметим, что средняя часть лезвия, имевшая как декоративное, так и техническое значение, имела толщину от 2. 5 -З до 4 -6 мм и при данной ничтожной толщине обладала большим сопротивлением. Схемы 2 -5. В IX веке технология дамаскирования «уходит» , её заменяет более дешевая технология (схемы 2 -5) работы со сталью Схема 6. Наиболее простая и менее качественная, встречается редко

Технологии Схема 1 - сварочный дамаск (сложноузорчатый) известен в Европе с II-III века. На Руси количество дамаскированных мечей мало. Суть: кузнец брал З полосы железа и 4 стали, сваривал их попеременно вместе. Затем сварок перекручивали или складывали гармошкой, разрезали продольно. Наконец, из нескольких приготовленных таким образом пластин (от 2 до 8) сваривали основу клинка. К основе наращивали стальные лезвия. В зависимости от различного сочетания пластин получался различный рисунок. Заметим, что средняя часть лезвия, имевшая как декоративное, так и техническое значение, имела толщину от 2. 5 -З до 4 -6 мм и при данной ничтожной толщине обладала большим сопротивлением. Схемы 2 -5. В IX веке технология дамаскирования «уходит» , её заменяет более дешевая технология (схемы 2 -5) работы со сталью Схема 6. Наиболее простая и менее качественная, встречается редко