Лекция 8_Краткий обзор совр_методов.ppt

- Количество слайдов: 42

Лекция 8 Краткий обзор современных методов планирования, анализа и улучшения.

Бенчмарки Сравнительный анализ организации с ее основными конкурентами нг Метод анализа в стратегическом планировании лучшего будущего SWOTорганизации путем определения анализ сильных и слабых ее сторон, возможностей и угроз. QFD Структурирование функции качества Творческое решение ТРИЗ изобретательских задач Методы планирования и организации DOE эксперимента Семь простых методов контроля SSVQC качества Статистическое управление SPC процессами

Kaizen Кайдзен – постоянное улучшение JIT (just-in-time) Система синхронизации передачи продукта с одной производственной стадии на другую посредством карточек канбан. Комплектующие должны передаваться на следующую стадию только тогда, когда это нужно, и ни минутой раньше. TPM (total productive maintenance) SMED (single minute exchange of Всеобщее обслуживание оборудования Быстрая переналадка/переоснастка

Система вовлечения всего коллектива в регулярную деятельность по наведению 5 S порядка, чистоты и укреплению дисциплины на рабочем месте «Пока — ёкэ» Метод предотвращения ошибок — специальное ( «защита от ошибок» , «защита устройство или метод, благодаря которому дефекты от дурака» ) просто не могут появиться. Пять «почему? » Метод анализ проблемы путем задавания вопроса «почему? » до тех пор, пока не будет выявлена ее первопричина.

Области применения методов Семь новых методов Методы управления качеством статистического управления К процессами ново SPC Семь простых му Методы DOE методов ЖЦП и методы контроля качества Тагути Развертывание функции качества (QFD) Маркети НИОК нг Р Подготовка производст ва Производст во Поставка и обслужива ние Утилиз а- ция Методы творческой и созидательной деятельности (мозговой штурм, ТРИЗ и др. ) Анализ Принципы, требования характера и рекомендации Цикл PDCA и стандартов последствий ИСО серии 9000. Философия, методы отказов и инструменты (FMEA) Методы анализа бережливого производства, и обеспечения Бенчмарки и бережливого надежности нг обеспечения

1 Структурирование функции качества (СФК). Quality function deployment (QFD) Метод перевода требований потребителя в соответствующие технические требования на каждом этапе жизненного цикла продукции (от маркетинга до сбыта).

История появления и последующего применения метода СФК ► Метод разработан в г. Кобе на судоверфи, принадлежащей дому Мицубиси (1972 год). ► Широко применялся фирмой Тойота. ► В 80 -х годах прошлого века широко распространился в США. ► В настоящее время применяется во всем мире.

Метод СФК включает разработку четырех ключевых документов Документ 1 - Плановая матрица всех требований потребителей Предназначение документа Переводит голос потребителя в контрольные характеристики-двойники. Позволяет превращать общие требования потребителей, взятые из оценивания рынка, сравнений с конкурентами и рыночных планов, в конкретные контрольные характеристики конечного продукта. Переводит выходные данные из плановой матрицы 2 - Матрица (т. е. контрольные характеристики конечного структурирования продукта) в характеристики критических компонентов. характеристик конечного продукта Следовательно, она возвращается на один шаг назад в проектирование процесса сборки. Определяют критические параметры изделия или 3 - План процесса, и контрольные карты а также контрольные точки или точки проверки качества для каждого из параметров.

Авторы СФК предложили остроумную конструкцию, представляющую картинку, похожую на детский рисунок домика. Поэтому СФК получила другое название – «ДОМ КАЧЕСТВА» .

«Голос потребителя» 1 2 3 1 Перевод пожеланий потребителя в спецификации изделия 2 Перевод спецификации изделий в характеристики компонентов 3 Перевод характеристик компонентов в характеристики процесса Что хотят потребители, и что мы будем по этому поводу предпринимать? Что мы будем делать, чтобы это продавалось и соответствовало спецификации Проектирование изделия? Как мы будем изготавливать важнейшие компоненты изделия? Проектировани е изделия компонентов изделия Проектировани е процесса 4 4 Перевод характеристик процесса в управляемый способ осуществления производственных операций Что мы собираемся контролировать и как мы собираемся управлять производственными операциями, чтобы выполнить все пожелания потребителей? Контроль процесса

Применение метода «Структурирование функции качества (СФК)» : 1 - свидетельствует о стремлении организации услышать голос потребителя; 2 - приводит к наиболее рациональному использованию всех ресурсов организации; 3 - дает организации максимальные шансы удержаться на рынке.

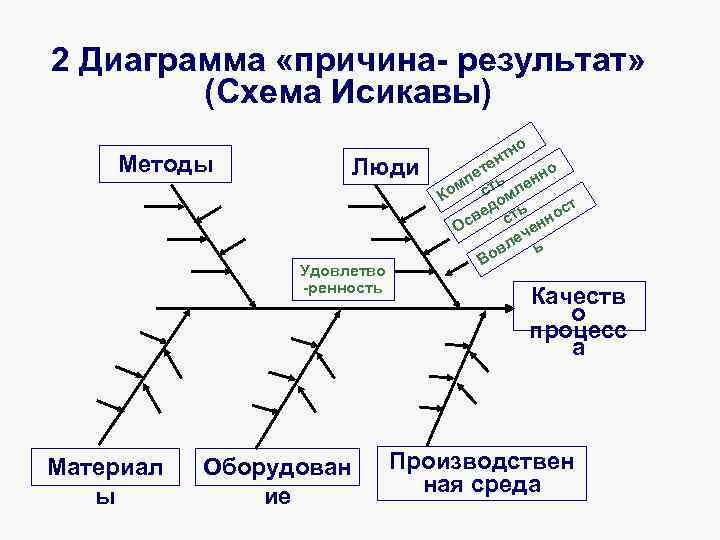

2 Диаграмма «причина- результат» (Схема Исикавы) Методы Люди Удовлетво -ренность Материал ы Оборудован ие о н нт е о ет п ть енн м с л Ко ом т д ве сть ннос Ос е еч л ь ов В Качеств о процесс а Производствен ная среда

Пример схемы Исикавы Инфраструктура Преподаватели Общежитие Аудиторный Педагоги- Научно-практическая деятельнос фонд по преподаваемой дисциплине ческое Квалификация в области Столовая Спортивный мастерство комплекс преподаваемой дисциплины Библиотечный Читальные Новаторство Личностные качества фонд залы Компьютерная Лабораторная Качество Оплата труда база и оргтехника образова- тельного процесса Методические Связь обучения с практикой указания Учебный план Деловые игры Национальные стандарты Консультации (работа в команде) Программы Связь с предыдущими дисциплин. Учебные пособия дисциплинами Полный комплект Современные Учебники материалов для методы Индивидуализация самостоятельной контроля обучения работы студента ГОС Учебно-методическое обеспечение Методы и методики обучения

3 - FMEA (Failure Mode and Effects Analysis)– Анализ характера и последствий отказов? Этапы «реализации качества» Качество на уровне концепции изделия Требования и ожидания потребителя Соответствуют ли ? ? ? Результаты по качеству для потребителя и цена !!! Уверенное обеспечение качества ! I Качество на уровне конструкции изделия II Качество на уровне задуманной технологии III Качество на уровне производства IV

FMEA - это систематизированный комплекс действий для: ■ распознавания и оценки потенциальных отказов продукции/процессов и их последствий; ■ определения действий, которые могли бы устранить или снизить шансы возникновения потенциальных отказов и

FMEA – это: ►дополнение к процессу проектирования, необходимое для принятия правильного решения о том, что в конструкции или процессе следует сделать для удовлетворения потребителя. ►методология, нацеленная на проектирование без ошибок.

Почему надо применять метод FMEA? Потому что существует десятичное правило стоимости качества (роста потерь).

Затраты на устранение дефектов 1000 $ 10 $ Разработк а Изготовлен ие Эксплуатация Десятичн ое правило стоимост и качества

Нам очень дорого стоят отказы нашей продукции у потребителей, лучше выявить их у себя.

Когда следует применять метод FMEA? Всегда, если производство или продукция могут угрожать либо людям, либо экологии при: ● разработке новых изделий; ● разработке новых материалов и новых технологий; ● изменениях продукции, процесса или операции; ● новых условиях применения существующей продукции; ● недостаточной воспроизводимости процессов; ● ограниченных возможностях контроля; ● использовании нового оборудования или инструмента;

Метод FMEA применяют на ранних стадиях проектирования продукции, и разработки технологических процессов ее производства.

При проектировании продукции метод FMEA позволяет решить следующие задачи: ►получить сведения о риске альтернативных вариантов; ► определить «слабые» места в конструкции; ► найти меры по устранению «слабых» мест; ► сократить дорогостоящие эксперименты.

При разработке производственных процессов метод FMEA позволяет решить следующие задачи: ►выбрать оптимальную альтернативу как с точки зрения процесса, так и с точки зрения оборудования; ►обнаружить "слабые" места в технологии; ►найти меры по устранению "слабых" мест в технологии; ►подготовить серийное производство; ►исправить процессы, которые грозят оказаться нестабильными или невоспроизводимыми.

ВОПРОС ОТВЕТ Где надо применять метод FMEA? Везде, где возможна угроза либо людям, либо экологии. Кто должен применять метод FMEA? Межфункциональные производственные команды Как надо применять метод FMEA? Системно!

Намного меньше того, что организация может потерять, не выполнив анализа FMEA! Сколько будет стоить организации внедрение FMEA? Сколько стоит недоработка конструкции? Сколько стоит недоработка технологии? ● отказы в эксплуатации ● неудобства в обслуживании ● дорогая комплектация ● дорогая технология ● «неудобная» технология ● повышенная дефектность ● отказы в эксплуатации ● дорогая технология ● повышенная дефектность ● необходимость дополнительного контроля ● ущерб на последующих операциях В итоге: ►недовольный внутренний потребитель; ► недовольный внешний потребитель.

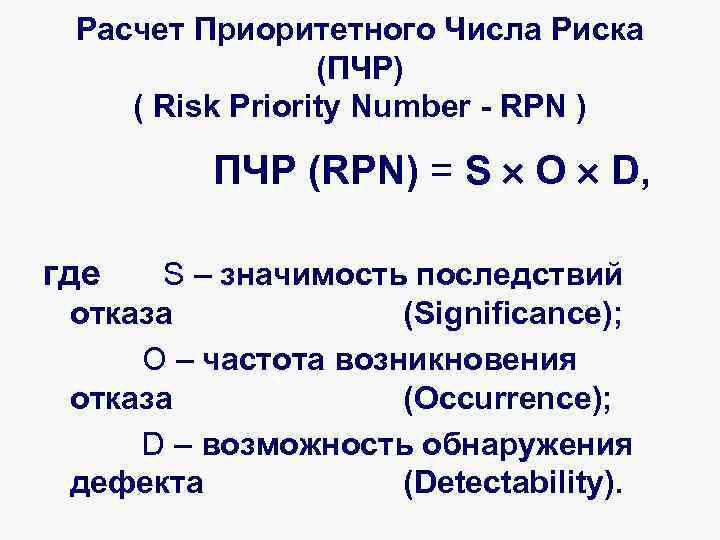

Метод FMEA основан на расчете критичности отказа Основная идея расчета критичности отказа (дефекта) состоит в учете трех факторов: O – частота (вероятность) отказа (Occurrence); D – возможность обнаружения дефекта (Detectability); S – значимость последствий отказа (Significance)

Зависимость критичности отказа от указанных факторов Частота (вероятность) отказа – О Возможность обнаружения дефекта – D Значимость последствий отказа – S Критичнос ть отказа

Три фактора в совокупности и формируют критичность отказа. Чем выше значение частоты (вероятности) отказа - О, и/или значимости последствий отказа - D, и/или ниже возможность обнаружения дефекта до начала применения объекта по назначению - S, тем выше значение критичности.

Расчет Приоритетного Числа Риска (ПЧР) ( Risk Priority Number - RPN ) ПЧР (RPN) = S O D, где S – значимость последствий отказа (Significance); O – частота возникновения отказа (Occurrence); D – возможность обнаружения дефекта (Detectability).

Состав команд FMEA конструкции FMEA технологии Ведущи й Испытате ль Конструкт ор Сборка Технолог Маркетинг: поведение у потребите ля Конструк тор Техноло г Сервис Производст во Специалист УК Постоянные члены ( профессиональна я ответственнос эпизодически ть) привлекаемые

Этапы внедрения FMEA 1. Ознакомительная лекция для главных специалистов и менеджеров. 2. Решение об обучении и внедрении FMEA. Приказ генерального директора. 3. Подбор специалистов. Формирование “перекрёстно-функциональных команд. “ 4. Выбор ряда пробных узлов и технологий (из числа готовых) для улучшения в процессе обучения команд. 5. Обучение команд и практические занятия. 6. Разработка или модернизация бланков для работы команд. 7. Систематическая программная работа команд.

Трудности внедрения FMEA 1 Несоответствие системы высшего менеджмента. 2 Средний менеджмент: защита “чести мундира”. 3 Нет привычки работать “перекрёстнофункциональной командой”. 4 Дополнительные задержки на этапе проектирования (особенно на этапе освоения FMEA). 5 Нужно большое число обученных специалистов по всему спектру конструкций и технологий. 6 Нужен высокий класс специалистов с практическим опытом для работы в FMEAкомандах.

Эффект от работы FMEA-команд 1 Улучшенная, усовершенствованная конструкция (технология). Эффект “совместно рожденного ребенка- индиго”. 2 Взаимообучение членов команды. 3 Рождение новых технических идей, изобретений. 4 Сокращение времени проектирования и потерь в производстве. 5 Выделение ключевых показателей качества и ключевых процессов. Рациональное распределение усилий, ресурсов.

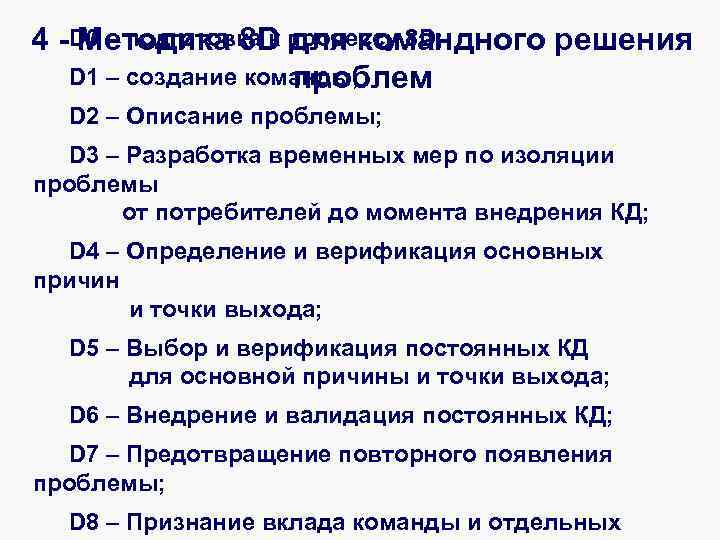

D 0 – подготовка к процессу 8 D; 4 - Методика 8 D для командного решения D 1 – создание команды; проблем D 2 – Описание проблемы; D 3 – Разработка временных мер по изоляции проблемы от потребителей до момента внедрения КД; D 4 – Определение и верификация основных причин и точки выхода; D 5 – Выбор и верификация постоянных КД для основной причины и точки выхода; D 6 – Внедрение и валидация постоянных КД; D 7 – Предотвращение повторного появления проблемы; D 8 – Признание вклада команды и отдельных

5 - Кайдзен – непрерывное совершенствование § Ориентация на потребителя § Канбан § TQC (всеобщий контроль качества) § Повышение качества § Роботизация § Нуль дефектов § КК Кружки § Работа малых групп § Система предложений § Отношения сотрудничества между менеджерами и рабочими § Автоматизация § Дисциплина на рабочем месте § ТРМ (всеобщий уход за оборудованием) § Точно вовремя § Повышение производительности § Разработка новой продукции

6 - Метод «пять «почему? » - эффективен для изучения конкретной проблемы путем последовательного определения причинных факторов и выявления первопричины.

Определив проблему и задавая вопрос "Почему? " на каждый полученный ответ, мы постепенно раскрываем всю цепь последовательно связанных между собой причинных факторов и вскрываем первопричину проблемы.

Примеры определения первопричины проблемы методом «пять «почему? »

1 Определение первопричины падения сотрудника в холле Вопрос 1: Почему сотрудник упал в холле? Вопрос 2 : Почему появилась вода в холле? Ответ 1: Потому что он поскользнулся на мокром полу. Ответ 2: Потому что протекает стеклянная крыша. Вопрос 3: Почему протекает крыша? Ответ 3: Потому что она была неправильно установлена. Вопрос 4: Почему она была неправильно установлена? Ответ 4: Потому что ее устанавливал брат хозяина здания. Вопрос 5: Почему хозяин здания попросил своего брата установить ее? Ответ 5: Потому что брат хозяина согласился установить ее бесплатно.

2 Определение первопричины появления лужи масла у станка в цехе Вопрос 1: Почему на полу у станка образовалась лужа масла? Вопрос 2 : Почему масло просочилось через прокладку? Ответ 1: Потому что масло просочилось через прокладку. Ответ 2: Потому что прокладка оказалась некачественной. Вопрос 3: Почему прокладка оказалась некачественной? Ответ 3: Потому что отдел снабжения закупил некачественную прокладку. Вопрос 4: Почему отдел снабжения закупил некачественную прокладку? Ответ 4: Потому что менеджер по закупкам принял решение заказать у поставщика более дешевую прокладку. Ответ 5: Потому что система оплаты менеджера по закупкам обратно пропорциональна стоимости заказываемых запчастей. Вопрос 5: Почему менеджер по закупкам принял решение заказать у поставщика дешевую прокладку?

3 Определение первопричины того, что машина не заводится Вопрос 1: Почему не заводится машина? Вопрос 2 : Почему разряжен аккумулятор? Вопрос 3: Почему генератор не заряжает аккумуляторную батарею? Вопрос 4: Почему у генератора лопнул ремень? Вопрос 5: Почему ремень генератора вовремя не заменили? Ответ 1: Потому что разряжен аккумулятор. Ответ 2: Потому что генератор не заряжает аккумуляторную батарею. Ответ 3: Потому что у генератора лопнул ремень. Ответ 4: Потому что ремень генератора исчерпал свой ресурс, и его вовремя не заменили. Ответ 5: Потому что машина никогда не проходила техосмотр.

4 Определение первопричины перепроизводства Вопрос 1: Почему рабочие производят продукции больше, чем нужно? Вопрос 2 : Почему начальник дал такое распоряжение? Вопрос 3: Почему начальник считает необходимым производить больше продукции? Вопрос 4: Почему он считает, что при перепроизводстве показатели производительности будут Вопрос 5: Почему система выше? нормативного учета не способствует эффективности производства? Ответ 1: Потому что они получили от начальника именно такое распоряжение. Ответ 2: Потому что начальник считает необходимым производить больше продукции. Ответ 3: Потому что он считает, что при перепроизводстве показатели производительности будут выше. Ответ 4: Потому что система нормативного учета не способствует эффективности производства. Ответ 5: Потому что принципы нормативного учета поощряют дополнительные затраты.

Лекция 8_Краткий обзор совр_методов.ppt