pres lec MTKM 8,9.ppt

- Количество слайдов: 31

Лекція № 8, 9 Способи поверхневого зміцнення 1. 2. 3. 4. Способи поверхневого зміцнення. Поверхневе гартування. Поверхневе зміцнення наклепом. Хіміко-термічна обробка.

Способи поверхневого зміцнення. Конструктивна міцність багатьох деталей машин залежить від стану матеріалу в поверхневих шарах деталей. Саме для надання в першу чергу високої зносостійкості такі вироби піддають поверхневому зміцненню. Зношена поверхня а б Профілі зубців зірочок ланцюгових передач: а – після половини терміну експлуатації; б – після повного терміну роботи.

В залежності від: • умов роботи деталі • вимог до властивостей поверхні • матеріалу, з якого виготовлено деталь використовують: ОСНОВНІ СПОСОБИ ПОВЕРХНЕВОГО ЗМІЦНЕННЯ Поверхневе гартування Поверхневе зміцнення наклепом Хімікотермічна обробка

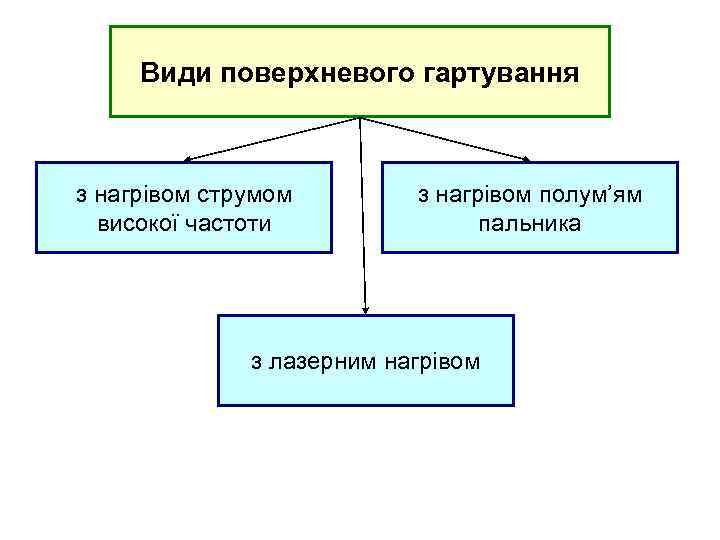

Види поверхневого гартування з нагрівом струмом високої частоти з нагрівом полум’ям пальника з лазерним нагрівом

Поверхневе гартування з нагрівом струмом високої частоти Нагрів СВЧ грунтується на тому, що у виробі, який вміщено в індуктор з червоної міді, яким іде СВЧ, виникають вихрові струми, що супроводжується виділенням тепла. Генератори СВЧ лампові (з частотою 104. . . 107 Гц) шар від часток міліметрів до 2. . . 4 мм (деталі невеликого розміру) машинні (з частотою 500. . . 104 Гц) шар 2 … 10 мм (великі деталі). де: δ - глибина гартування, ρ - питомий опір струму, μ - магнітна проникність, f - частота струму.

Схема індукційного нагріву: 1 – деталь 2 – виток індуктора 3 – магнітні силові лінії 4 – напрямок струму в індукторі 5 – напрямок струму в деталі a – розподіл магнітного потоку в індукторі б – напрямок струмів в індукторі та деталі

1 – деталь 2 – індуктор 3 - спрейєр Основні переваги: • Індукційне гартування характерізується високою швидкістю обробки (швидкість нагріву сягає 500 К/с, що на 2. . . 4 порядки більше швидкості пічного нагріву) • економічність процесу при масовому виробництві однотипних деталей, • можливість механізації та автоматизації процесу

Поверхневе гартування з нагрівом полум’ям пальника Для поверхневого гартування крупногабаритних виробів та в умовах ремонтного господарства використовують поверхневе гартування з нагрівом полум’ям пальника. Газокисневе полум’я з температурою 2000. . . 30000 С спрямовують на потрібну ділянку поверхні. Шар глибиною 2. . . 4 мм розігрівається до температур, вищих за Ас3. Потім на розігріту ділянку крізь отвори в охолоджуючій частині наконечника пальника вибризкується вода. Недоліки: • неточне регулювання глибини та температури загартованого шару; • можливість значного перегріву.

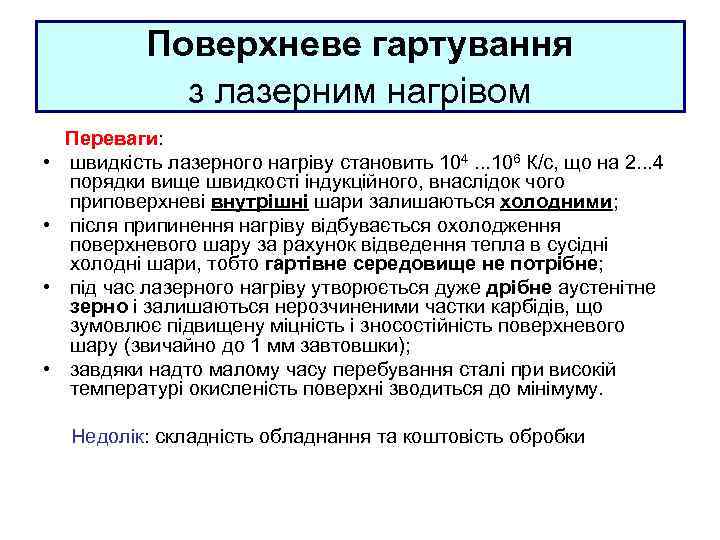

Поверхневе гартування з лазерним нагрівом • • Переваги: швидкість лазерного нагріву становить 104. . . 106 К/с, що на 2. . . 4 порядки вище швидкості індукційного, внаслідок чого приповерхневі внутрішні шари залишаються холодними; після припинення нагріву відбувається охолодження поверхневого шару за рахунок відведення тепла в сусідні холодні шари, тобто гартівне середовище не потрібне; під час лазерного нагріву утворюється дуже дрібне аустенітне зерно і залишаються нерозчиненими частки карбідів, що зумовлює підвищену міцність і зносостійність поверхневого шару (звичайно до 1 мм завтовшки); завдяки надто малому часу перебування сталі при високій температурі окисленість поверхні зводиться до мінімуму. Недолік: складність обладнання та коштовість обробки

Поверхневе зміцнення наклепом використовують як заключну операцію після механічної обробки (або після механічної і термічної обробки). Наклеп роблять : • стальним або чавунним дробом в середньому на грибину до 0, 5 мм, • накаткою роликом до 5 мм • чеканкою до 15 мм. Всі ці методи підвищують твердість і стійкість стальних поверхонь проти спрацювання, а головне, значно підвищують границю витривалості і термін служби деталей, які працюють під дією змінних і ударних навантажень (пружини, ресори, шійки колінчастих валів та ін. ). Підвищення границі витривалості пов’язане з утворенням напружень стискання в поверхневих шарах, а загальне зміцнення пояснюється зростанням густини дислокацій в поверхні при пластичній деформації.

Хіміко-термічна обробка Сутність: насичення робочих поверхонь виробів певними елементами з метою надання поверхневому шару необхідних властивостей. Види ХТО Цементація Азотування Ціанування

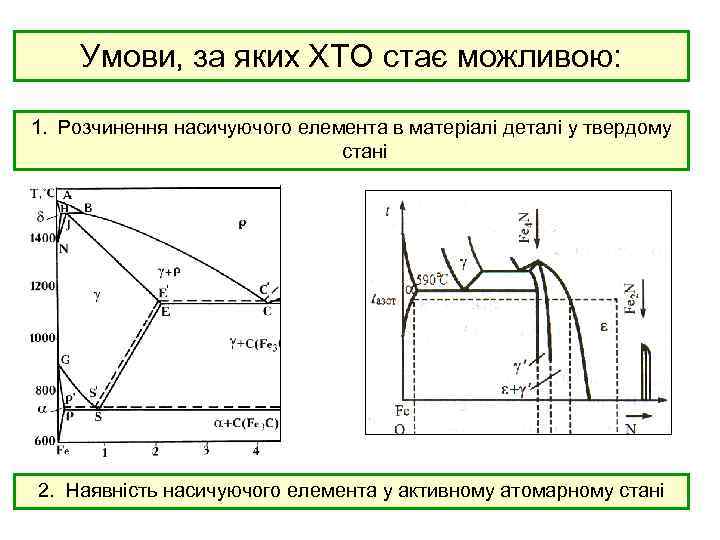

Умови, за яких ХТО стає можливою: 1. Розчинення насичуючого елемента в матеріалі деталі у твердому стані 2. Наявність насичуючого елемента у активному атомарному стані

Основні процеси при ХТО 2 NH 3 → 2 N + 3 H 2 • Дисоціація (розпад молекул з утворенням активних атомів потрібного елемента) N NH 3 H 2 • Абсорбція (налипання активних атомів на поверхню виробу та встановлення міжатомних зв’язків) N N N Поверхня виробу • Дифузія (проникнення атомів насичуючого елемента у глибину поверхні виробу) N N N

Цементація (поверхневе насичення вуглецем) у газовому карбюризаторі (природний газ) у твердому карбюризаторі (сода + вугілля) у рідкому карбюризаторі (розплави солей) Карбюризатор – середовище, яке є джерелом вуглецю

у газовому карбюризаторі (природний газ) Безперервний процес, середня тривалість якого 14. . . 17 годин, тому його використовують тільки у крупносерійному виробництві. Необхідні спеціальні цементаційні печі. у твердому карбюризаторі (сода + вугілля) Більшістю використовують у дрібносерійному та ремонтному виробництві для зміцнення однієї чи декількох деталей. кришка металевий ящик карбюризатор деталі зразки-свідки у рідкому карбюризаторі (розплави солей) Використовують рідко через складність та шкідливість процесу

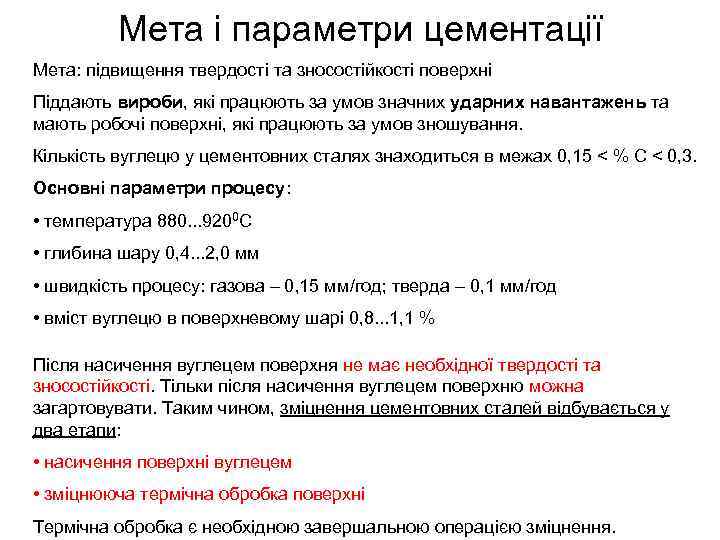

Мета і параметри цементації Мета: підвищення твердості та зносостійкості поверхні Піддають вироби, які працюють за умов значних ударних навантажень та мають робочі поверхні, які працюють за умов зношування. Кількість вуглецю у цементовних сталях знаходиться в межах 0, 15 < % С < 0, 3. Основні параметри процесу: • температура 880. . . 9200 С • глибина шару 0, 4. . . 2, 0 мм • швидкість процесу: газова – 0, 15 мм/год; тверда – 0, 1 мм/год • вміст вуглецю в поверхневому шарі 0, 8. . . 1, 1 % Після насичення вуглецем поверхня не має необхідної твердості та зносостійкості. Тільки після насичення вуглецем поверхню можна загартовувати. Таким чином, зміцнення цементовних сталей відбувається у два етапи: • насичення поверхні вуглецем • зміцнююча термічна обробка поверхні Термічна обробка є необхідною завершальною операцією зміцнення.

Обладнання для газової цементації Шахтна цементаційна піч

Обладнання для твердої цементації

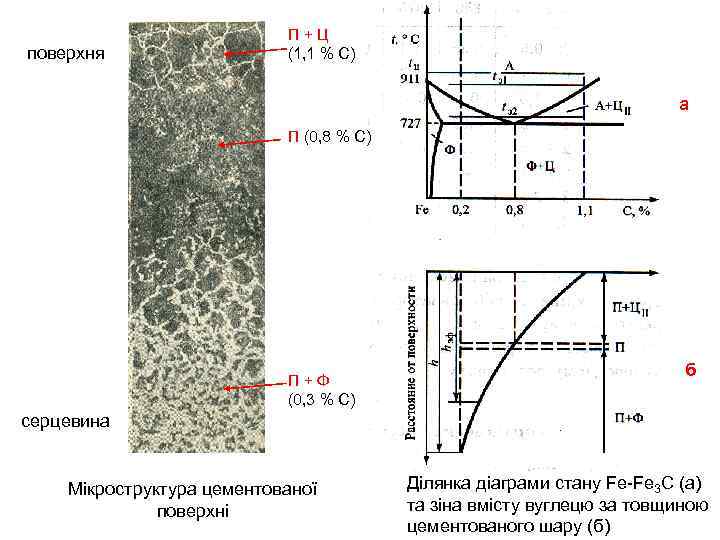

поверхня П+Ц (1, 1 % С) а П (0, 8 % С) П+Ф (0, 3 % С) б серцевина Мікроструктура цементованої поверхні Ділянка діаграми стану Fe-Fe 3 С (а) та зіна вмісту вуглецю за товщиною цементованого шару (б)

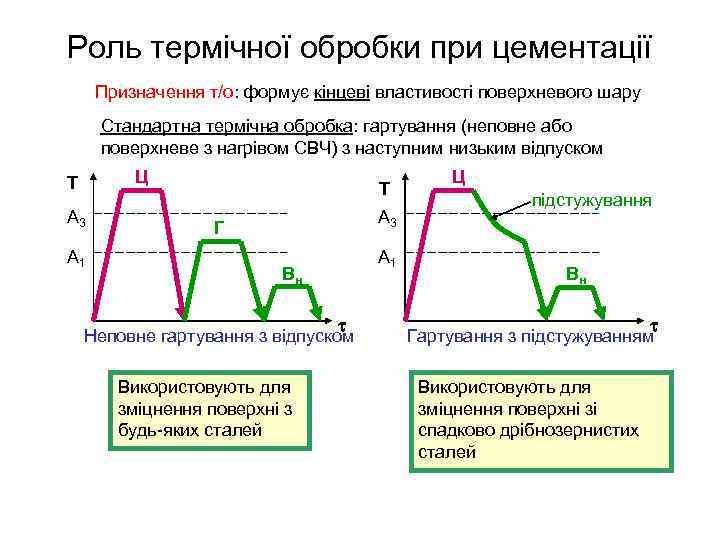

Роль термічної обробки при цементації Призначення т/о: формує кінцеві властивості поверхневого шару Стандартна термічна обробка: гартування (неповне або поверхневе з нагрівом СВЧ) з наступним низьким відпуском Ц Т А 3 А 1 Т А 3 Г Вн Неповне гартування з відпуском Використовують для зміцнення поверхні з будь-яких сталей А 1 Ц підстужування Вн Гартування з підстужуванням Використовують для зміцнення поверхні зі спадково дрібнозернистих сталей

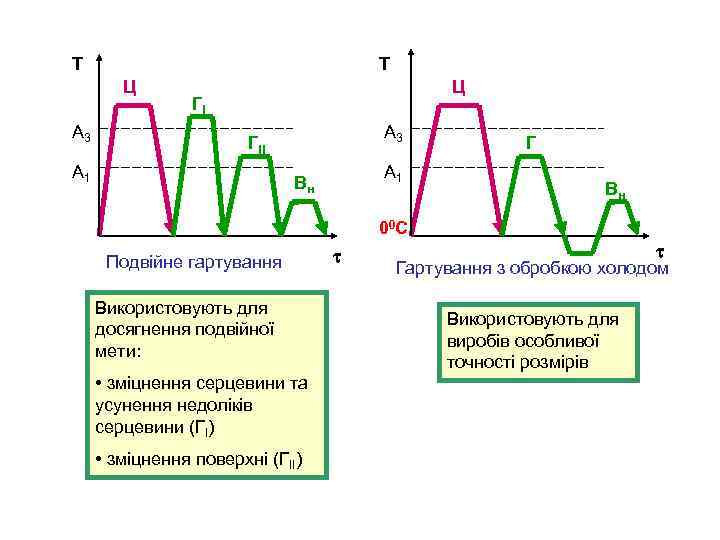

Т Т Ц А 3 Ц ГІ А 3 ГІІ А 1 Вн Г Вн 00 С Подвійне гартування Використовують для досягнення подвійної мети: • зміцнення серцевини та усунення недоліків серцевини (ГІ) • зміцнення поверхні (ГІІ) Гартування з обробкою холодом Використовують для виробів особливої точності розмірів

Мікроструктура цементованого шару після гартування Нормальна структура Груба сітка цементиту Велика кількість залишкового аустеніту

Азотування (поверхневе насичення азотом) Мета: підвищення твердості, червоностійкості та корозійної стійкості поверхні Основні параметри процесу: • температура: 500… 6000 C (твердість, теплостійкість), 7000 C (корозійна стійкість) • глибина шару 0, 2. . . 0, 4 мм • швидкість процесу 0, 01 мм/год (газове в середовищі аміаку) • вміст азоту у поверхневому шарі 4. . . 10 % Термічна обробка проводиться до азотування: повне гартування з високим відпуском Азотування проводять в герметичних камерах, куди під певним тиском подають аміак. При температурі азотування 500. . . 600 о. С аміак розкладається з утворенням атомарного азоту, який абсорбується поверхнею і дифундує в метал.

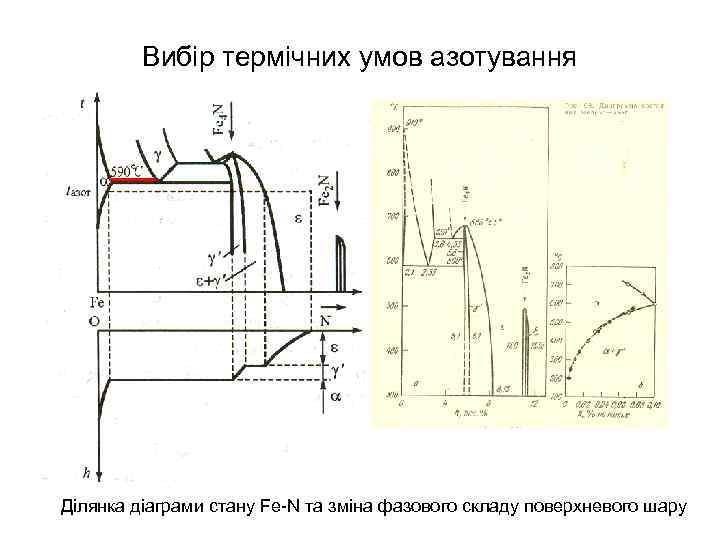

Вибір термічних умов азотування Ділянка діаграми стану Fe-N та зміна фазового складу поверхневого шару

Зміна фазового складу азотованого шару за глибиною Мікроструктура азотованого шару на сталях 25 ХНМФ (а) та 38 Х 2 МЮА (б) з розвинутою нітридною зоною та на сталі 38 Х 2 МЮА без нитридної зони (в).

Обладнання для азотування Схема установки для азотування: 1 – балон з аміаком; 2 – фільтр; 3 – випаровувач; 4 – відстойник для очищення аміаку; 5 – фільтр тонкої очистки; 6 – ротаметр; 7 – термопара; 8 – піч для азотування; 9 – дисоціометр; 10 – манометр; 11 – гідравлічний затвор

Шахтна муфельна піч для азотування

Термічна обробка при азотуванні Г Т А 3 А 1 Вв А 3 А Повне гартування з високим відпуском Цикл обробок при азотуванні для підвищення твердості та теплостійкості поверхні А 1 Вв А Повне гартування з високим відпуском Цикл обробок при азотуванні для підвищення твердості та корозійної стійкості поверхні

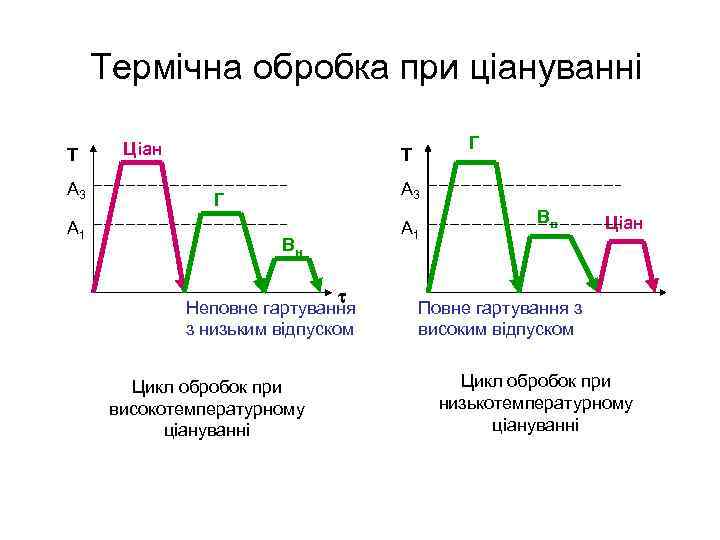

Ціанування (поверхневе насичення вуглецем і азотом) у газовому середовищі (нітроцементація) у твердому середовищі у рідкому середовищі Основні параметри процесу: • темапература: високотемпературне ціанування - 9000 С; низькотемпературне ціанування - 600 0 С • глибина шару 0, 5. . . 1, 5 мм • швидкість процесу 0, 15. . . 0, 4 мм/год Термічна обробка: • при високотемпературному процесі проводиться після ціанування або нітроцементації – неповне гартування з наступним низьким відпуском • при низькотемпературному процесі проводиться до ціанування – неповне гартування з високим відпуском

Термічна обробка при ціануванні Т А 3 А 1 Ціан Г Т А 3 Г Вн Неповне гартування з низьким відпуском Цикл обробок при високотемпературному ціануванні А 1 Вв Ціан Повне гартування з високим відпуском Цикл обробок при низькотемпературному ціануванні

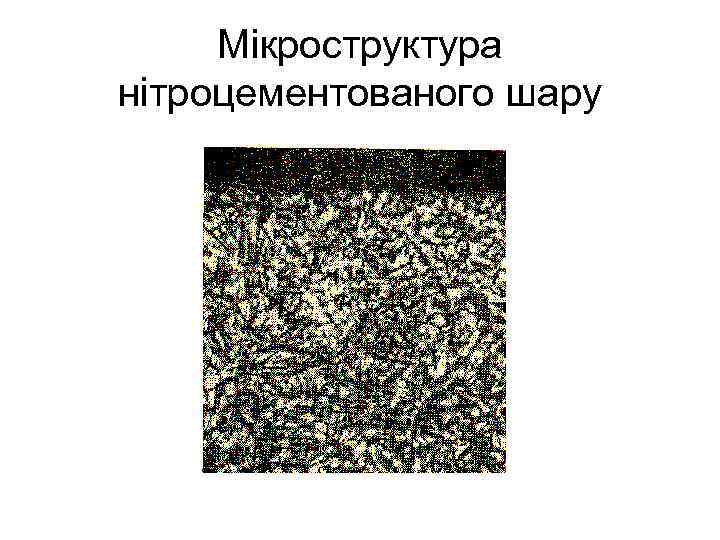

Мікроструктура нітроцементованого шару

pres lec MTKM 8,9.ppt