Лекция 7 Модификации щелочных варок.ppt

- Количество слайдов: 27

Лекция 7. СОВРЕМЕННЫЕ МОДИФИКАЦИИ ЩЕЛОЧНЫХ СПОСОБОВ ВАРКИ ЦЕЛЛЮЛОЗЫ. 1. Сульфатная варка с предгидролизом. 2. Полисульфидная варка 3. Щелочная варка с добавкой антрахинона. 4. Варка сульфатной целлюлозы высокого выхода и полуцеллюлозы

Сульфатная варка с предгидролизом • Цель – получение целлюлозы для химической переработки путем удаления в процессе предварительного гидролиза легкогидролизуемых гемицеллюлоз • В результате предгидролиза: • ослабляются связи между устойчивыми пентозанами и другими компонентами клеточной стенки; • клеточная стенка частично разрыхляется; • облегчается удаление пентозанов при последующей щелочной варке; • повышается реакционную способность целлюлозы.

Способы предварительного гидролиза • Слабыми растворами минеральных кислот • Обработка водой при повышенной температуре

Кислотный предгидролиз • р. Н 1. 5… 2. 0 • слабые растворы серной (0. 3… 0. 5 %) или соляной (0. 5… 1. 0 %) кислоты; • температура 120… 150 град. С; • продолжительность обработки зависит от температуры и составляет от 45 минут до 2 часов; • содержание альфа-целлюлозы 91 -94 %.

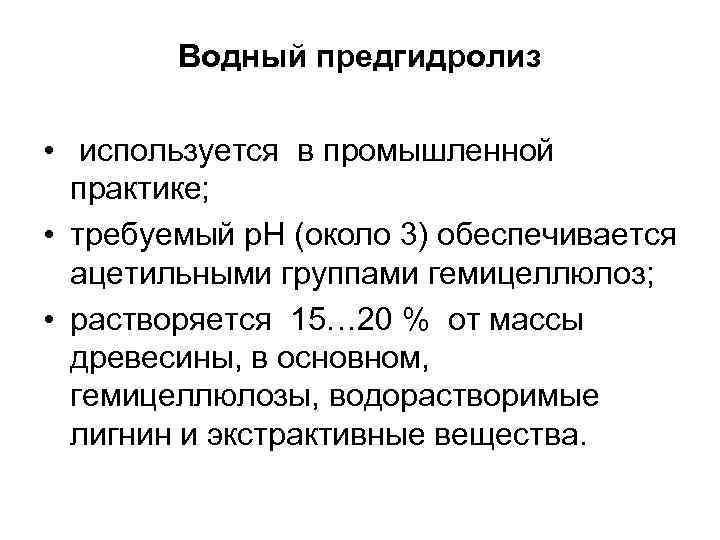

Водный предгидролиз • используется в промышленной практике; • требуемый р. Н (около 3) обеспечивается ацетильными группами гемицеллюлоз; • растворяется 15… 20 % от массы древесины, в основном, гемицеллюлозы, водорастворимые лигнин и экстрактивные вещества.

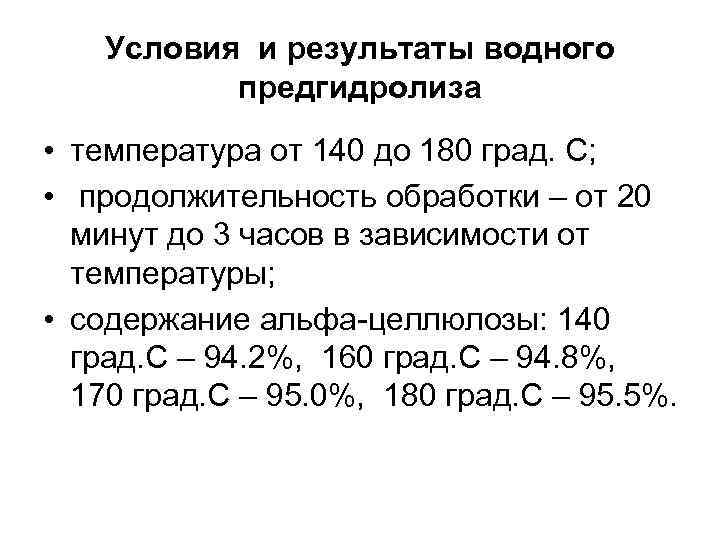

Условия и результаты водного предгидролиза • температура от 140 до 180 град. С; • продолжительность обработки – от 20 минут до 3 часов в зависимости от температуры; • содержание альфа-целлюлозы: 140 град. С – 94. 2%, 160 град. С – 94. 8%, 170 град. С – 95. 0%, 180 град. С – 95. 5%.

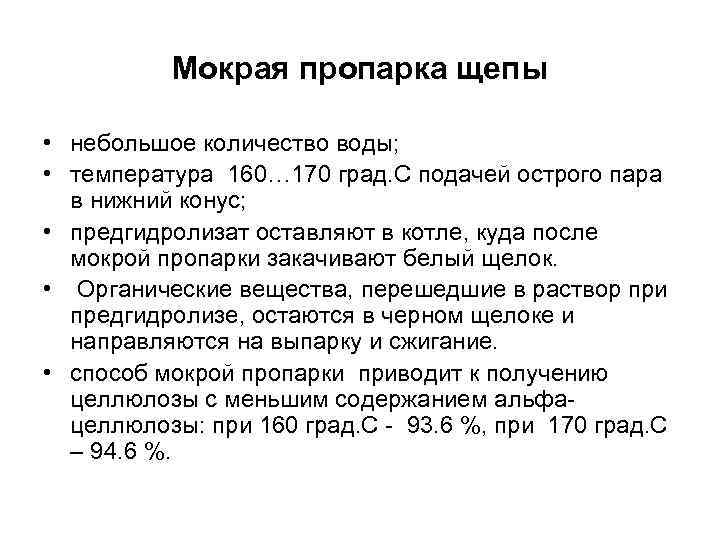

Мокрая пропарка щепы • небольшое количество воды; • температура 160… 170 град. С подачей острого пара в нижний конус; • предгидролизат оставляют в котле, куда после мокрой пропарки закачивают белый щелок. • Органические вещества, перешедшие в раствор при предгидролизе, остаются в черном щелоке и направляются на выпарку и сжигание. • способ мокрой пропарки приводит к получению целлюлозы с меньшим содержанием альфацеллюлозы: при 160 град. С - 93. 6 %, при 170 град. С – 94. 6 %.

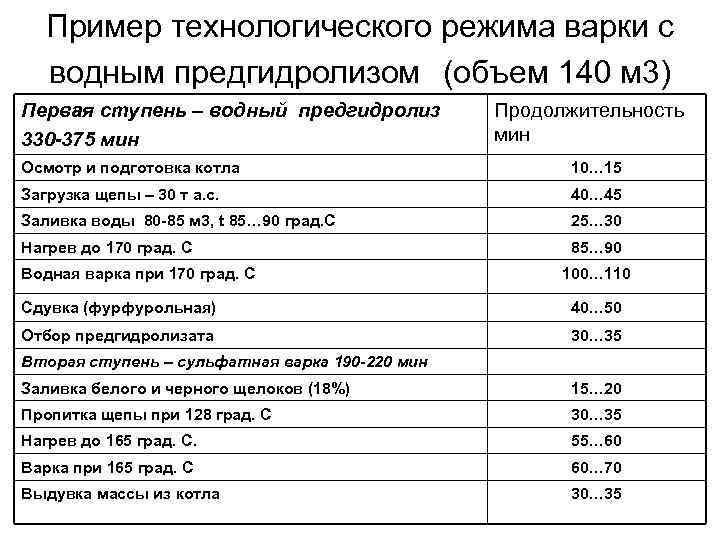

Пример технологического режима варки с водным предгидролизом (объем 140 м 3) Первая ступень – водный предгидролиз 330 -375 мин Продолжительность мин Осмотр и подготовка котла 10… 15 Загрузка щепы – 30 т а. с. 40… 45 Заливка воды 80 -85 м 3, t 85… 90 град. С 25… 30 Нагрев до 170 град. С 85… 90 Водная варка при 170 град. С 100… 110 Сдувка (фурфурольная) 40… 50 Отбор предгидролизата 30… 35 Вторая ступень – сульфатная варка 190 -220 мин Заливка белого и черного щелоков (18%) 15… 20 Пропитка щепы при 128 град. С 30… 35 Нагрев до 165 град. С. 55… 60 Варка при 165 град. С 60… 70 Выдувка массы из котла 30… 35

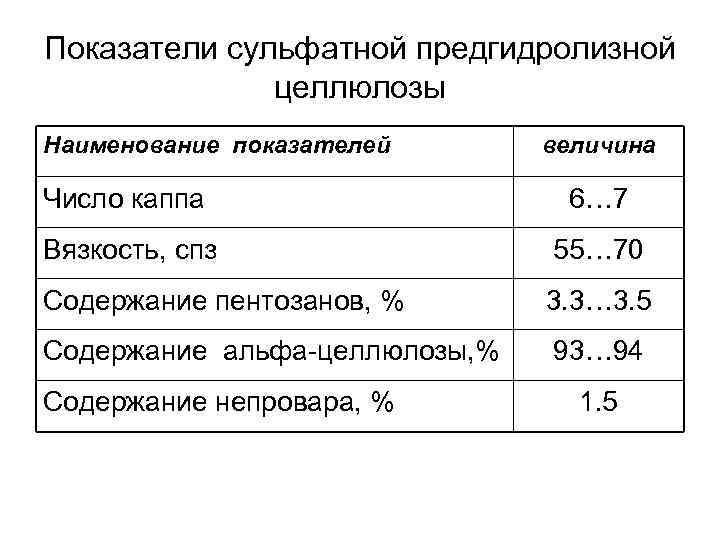

Показатели сульфатной предгидролизной целлюлозы Наименование показателей величина Число каппа 6… 7 Вязкость, спз 55… 70 Содержание пентозанов, % 3. 3… 3. 5 Содержание альфа-целлюлозы, % 93… 94 Содержание непровара, % 1. 5

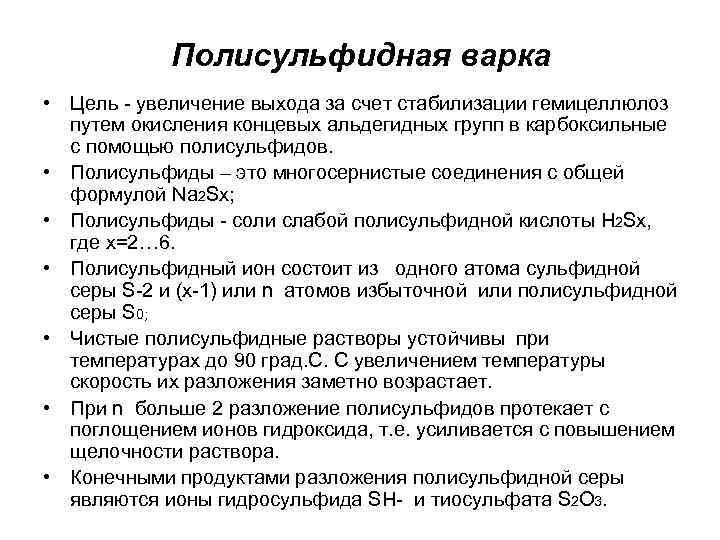

Полисульфидная варка • Цель - увеличение выхода за счет стабилизации гемицеллюлоз путем окисления концевых альдегидных групп в карбоксильные с помощью полисульфидов. • Полисульфиды – это многосернистые соединения с общей формулой Na 2 Sx; • Полисульфиды - соли слабой полисульфидной кислоты H 2 Sx, где х=2… 6. • Полисульфидный ион состоит из одного атома сульфидной серы S-2 и (х-1) или n атомов избыточной или полисульфидной серы S 0; • Чистые полисульфидные растворы устойчивы при температурах до 90 град. С. С увеличением температуры скорость их разложения заметно возрастает. • При n больше 2 разложение полисульфидов протекает с поглощением ионов гидроксида, т. е. усиливается с повышением щелочности раствора. • Конечными продуктами разложения полисульфидной серы являются ионы гидросульфида SH- и тиосульфата S 2 O 3.

Получение полисульфидного варочного раствора • Растворение элементарной серы в белом щелоке при температуре не более 100 град. С; • Окисление сульфида натрия, содержащегося в белом щелоке, воздухом, электролитически, диоксидом марганца.

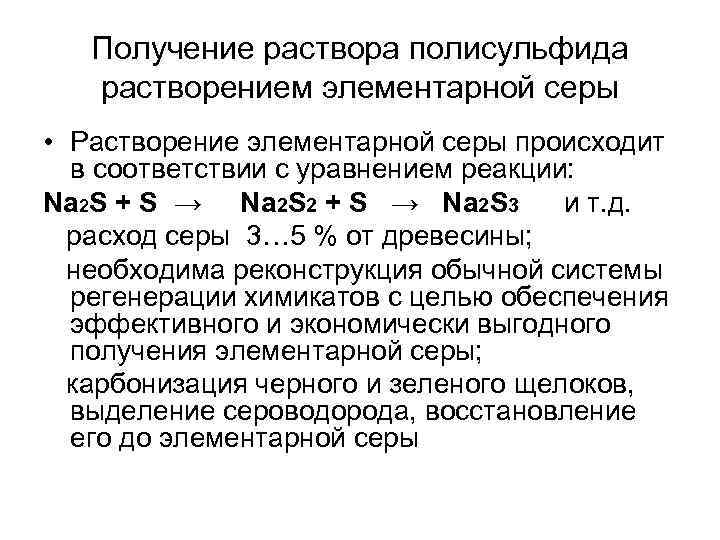

Получение раствора полисульфида растворением элементарной серы • Растворение элементарной серы происходит в соответствии с уравнением реакции: Na 2 S + S → Na 2 S 2 + S → Na 2 S 3 и т. д. расход серы 3… 5 % от древесины; необходима реконструкция обычной системы регенерации химикатов с целью обеспечения эффективного и экономически выгодного получения элементарной серы; карбонизация черного и зеленого щелоков, выделение сероводорода, восстановление его до элементарной серы

Получение полисульфидного раствора путем каталитического окисления белого щелока • 2 Na 2 S + О 2 + 2 H 2 O → S 2 + 4 Na. OH • n. S + Na 2 S → Na 2 Sn • катализатор – активированный гранулированный уголь с гидрофобным покрытием (контактоген); • Мид Инкорпорейшн» в 1973 году на заводе Чиликот в США. • При пропускании белого щелока через реакторы, заполненные «контактогеном» , 70… 80% сульфида в течение 4… 5 минут при температуре 70… 80 град С окислялось до полисульфидов; • для окисления использовали воздух, нагнетаемый компрессором в верхнюю часть реактора, куда подавался белый щелок; • Количество образующейся полисульфидной серы зависит от сульфидности белого щелока, соотношения количеств воздуха и щелока

Получение полисульфидного раствора путем каталитического окисления белого щелока • Ю. А. Малков ( СПб ЛТА) - отечественный катализатор для окисления белого щелока МДК-1. • промышленные испытания на заводе Питкяранта и Соломбальском ЦБК. • требуемая степень превращения сульфида в полисульфиды (60… 70%) достигалась при избытке воздуха 1. 5… 1. 7; • сульфидность белого щелока 30… 35 %; • концентрация полисульфидной серы 5. 0… 6. 5 г/л • требуемый расход полисульфидной серы не менее 1 % по отношению к древесине.

Результаты полисульфидной варки • увеличение выхода на 5… 6 % по сравнению с сульфатной варкой для целлюлозы с числом каппа 110 • при числе каппа 30… 40 увеличение выхода не более 1. 5… 2. 0 %. • Увеличение выхода целлюлозы при полисульфидной варке связано с повышением выхода глюкоманнана при варке хвойных пород древесины и ксилана - при варке лиственных пород древесины

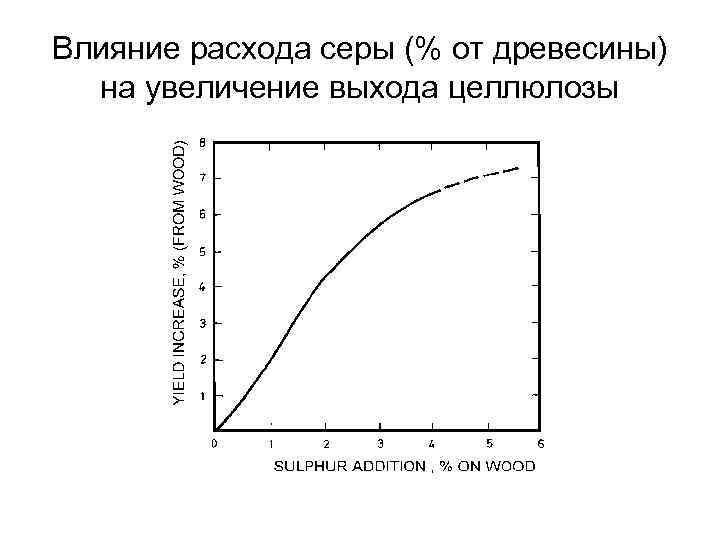

Влияние расхода серы (% от древесины) на увеличение выхода целлюлозы

Варка с антрахиноном • 1977 г. американский химик Холтон - небольшая добавка (0. 01… 0. 1 %) немодифицированного антрахинона ускоряет процесс щелочной делигнификации и стабилизирует углеводы путем замедления реакции пилинга; • антрахинон производное антрацена – конденсированного ароматического углеводорода. • антрахинон - слабый окислитель; • антрахинон при окислении в щелочной среде восстанавливается в соответствующий двухатомный спирт - антрагидрохинон

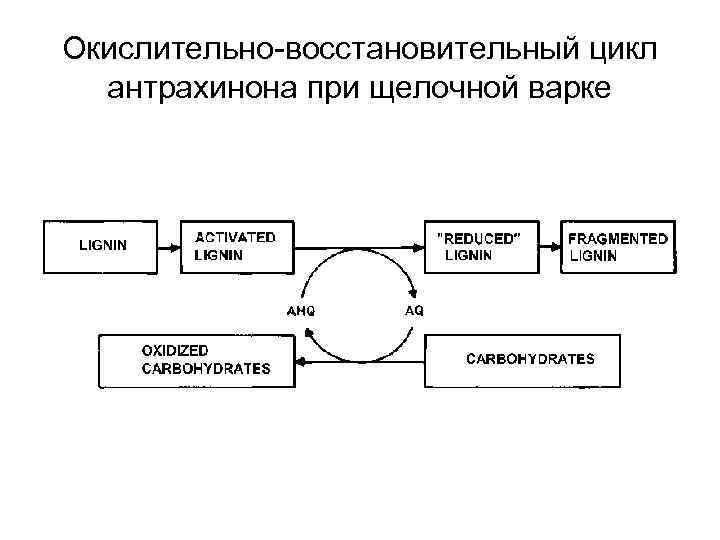

Окислительно-восстановительный цикл антрахинона при щелочной варке

Механизм взаимодействия антрахинона с лигнином и углеводами • АQ реагирует с концевыми восстанавливающими группами углеводов, стабилизируя их против щелочного пилинга и превращается в растворимый в щелочи антрагидрохинон (АHQ); • АHQ восстанавливает лигнин, который становится более реакционноспособным, • образование растворимых фрагментов лигнина ускоряется за счет присоединения дианионов AHQ по альфа-углеродному атому с последующим разрывом бета-эфирной связи и возникновением антрахинона и фенолят иона. • АQ снова реагирует с углеводами; • автокаталитический механизм восстановленияокисления объясняет, почему очень небольшие добавки антрахинона являются эффективными (~ 0, 1% по отношению к древесине).

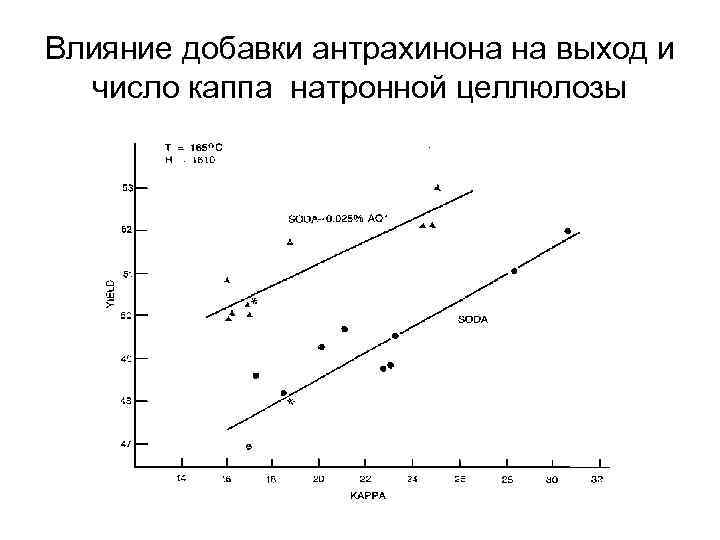

Влияние добавки антрахинона на выход и число каппа натронной целлюлозы

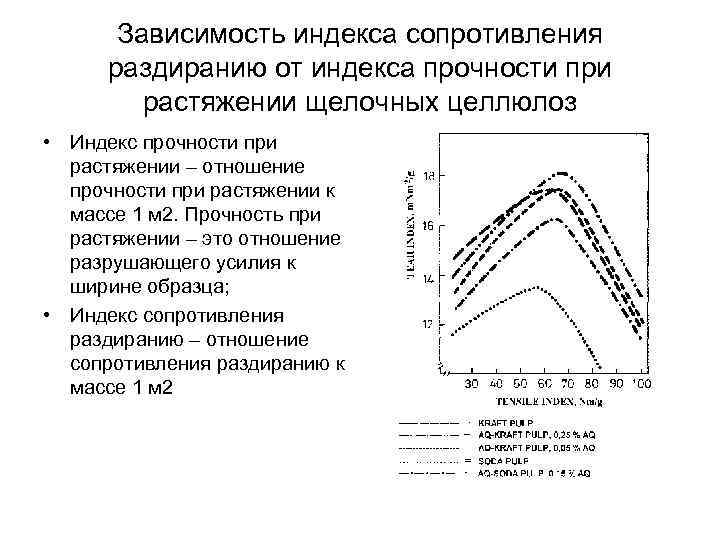

Зависимость индекса сопротивления раздиранию от индекса прочности при растяжении щелочных целлюлоз • Индекс прочности при растяжении – отношение прочности при растяжении к массе 1 м 2. Прочность при растяжении – это отношение разрушающего усилия к ширине образца; • Индекс сопротивления раздиранию – отношение сопротивления раздиранию к массе 1 м 2

Преимущества использования антрахинона • уменьшение удельного расхода древесины на 0. 1… 0. 2 пл. м 3 за счет увеличения выхода целлюлозы на 1… 2 % при одинаковом числе каппа; • уменьшение расхода активной щелочи на варку на 3… 10 % за счет интенсификации растворения лигнина; • снижение температуры варки на 3… 4 град. С без сокращения продолжительности варки до одного и того же числа каппа; • сокращение продолжительности варки до одного и того же числа каппа; • увеличение выпуска продукции без увеличения расхода древесины; • снижение сульфидности белого щелока без увеличения расхода щелочи и ухудшения качества целлюлозы.

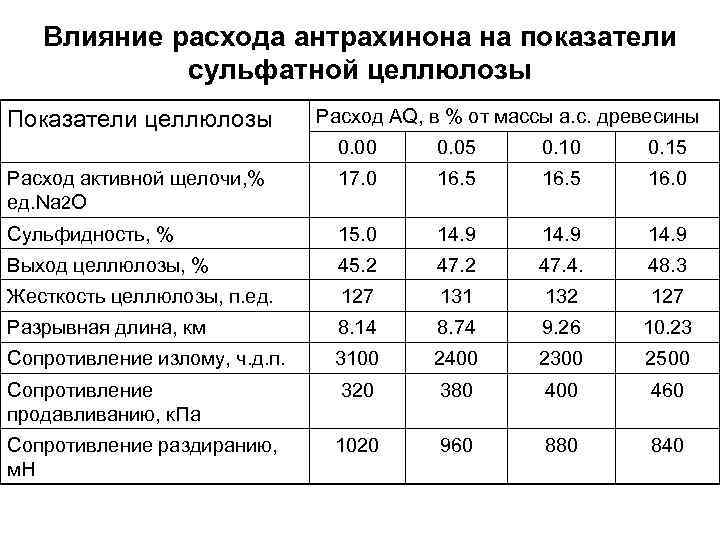

Влияние расхода антрахинона на показатели сульфатной целлюлозы Показатели целлюлозы Расход AQ, в % от массы а. с. древесины 0. 00 0. 05 0. 10 0. 15 Расход активной щелочи, % ед. Na 2 O 17. 0 16. 5 16. 0 Сульфидность, % 15. 0 14. 9 Выход целлюлозы, % 45. 2 47. 4. 48. 3 Жесткость целлюлозы, п. ед. 127 131 132 127 Разрывная длина, км 8. 14 8. 74 9. 26 10. 23 Сопротивление излому, ч. д. п. 3100 2400 2300 2500 Сопротивление продавливанию, к. Па 320 380 400 460 Сопротивление раздиранию, м. Н 1020 960 880 840

Варка сульфатной целлюлозы высокого выхода и полуцеллюлозы • Сульфатная ЦВВ (выход 53… 55%) в производстве мешочных и оберточных видов бумаг, в композиции основного слоя тарного картона типа крафт-лайнер; • Сульфатная полуцеллюлоза (выход 66… 70% в производстве бумаги-основы для гофрирования. Меньший выход, труднее обрабатывается на гофрировальной машине, поэтому ограниченное применение по сравнению с нейтрально-сульфитной полуцеллюлозой.

Варка сульфатной целлюлозы высокого выхода и полуцеллюлозы • При получении ЦВВ расход активной щелочи 14… 16 %; • при варке полуцеллюлозы из хвойных пород древесины (выход 70%) – 10… 12%, • из лиственных пород древесины – 8… 10% в ед. Na 2 O.

Особенности технологии • Сульфатную ЦВВ и полуцеллюлозу производят непрерывным способом • Общая продолжительность варки ЦВВ в аппарате непрерывного действия «Камюр» составляет не более 2. 5 часов температура в варочной зоне 175 град. С. • При варке сульфатной полуцеллюлозы в аппаратах шнекового типа «Пандия» продолжительность варки составляет 20 минут, а общее время нахождения щепы в установке – 60 минут. • Через выдувной клапан щепа поступает в выдувной резервуар с «живым дном» , откуда направляется на размол на дисковые мельницы и далее на промывку; • В технологическую схему производства сульфатной ЦВВ обязательно включается ступень горячего размола в выдувной линии перед промывкой целлюлозы, так как ЦВВ после варки сохраняет форму щепы. .

Полезные ссылки • http: //vsegost. com/catalog/23/23747. shtml • ГОСТ 24299 -80 Целлюлоза сульфатная вискозная • ГОСТ 21101 -83 Целлюлоза сульфатная предгидролизная кордная

Лекция 7 Модификации щелочных варок.ppt