pres lec MTKM 6.ppt

- Количество слайдов: 26

Лекція № 6 Основи теорії термічної обробки 1. Утворення аустеніту в сталі при нагріванні. 2. Дійсне і спадкове зерно. 3. Дефекти нагріву. 4. Характеристика діаграми ізотермічного перетворення аустеніту. 5. Особливості перлітного, бейнітного і мартенситного перетворення. 6. Перетворення при відпусканні загартованої сталі.

1. Утворення аустеніту в сталі при нагріванні. Діаграма ізотермічного утворення А Т v. СВЧ Аоднорід А Фα(0, 02%С) vпіч 3 Анеоднорідний→Аоднорідний 2 П→Анеоднор 1 П τ Ц (6, 67 %С) ОСОБЛИВОСТІ ПРОЦЕСУ УТВОРЕННЯ АУСТЕНІТУ ПРИ НАГРІВАННІ 1) чим більше швидкість нагріву, тим при більш високих температурах відбувається перетворення; 2) чим більше швидкість нагріву, тим скоріше відбувається перетворення.

Механізм утворення аустеніту при нагріванні • • Процес утворення А при нагріванні має дифузійний характер Складається з двох процесів: Фα (0, 02%С) А 1. Поліморфного α→γ перетворення в Fe, тобто перебудови ОЦК решітки на ГЦК 2. Розчинення Ц у γ-Fe Ц (6, 67 %С)

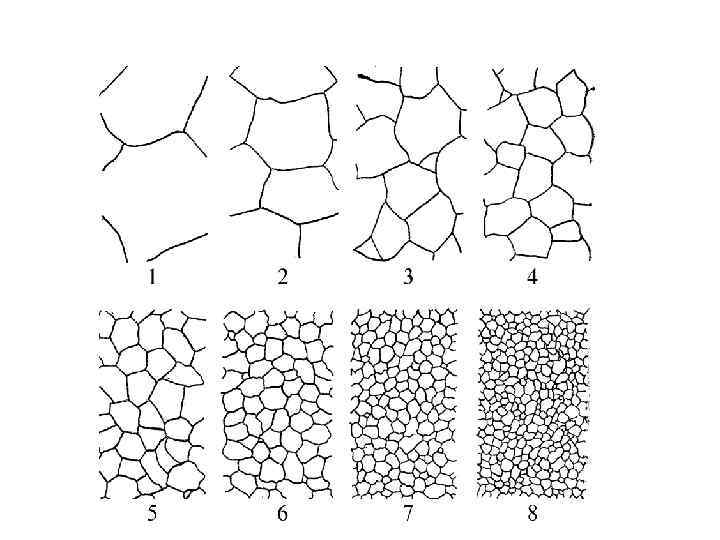

2. Дійсне і спадкове зерно сталі Розмір зерна аустеніту - це важливіша характеристика структури нагрітої сталі. Від розміру зерна залежать : • механічні властивості виробів • технологічні властивості виробів • поведінка сталі при термічній і механічній обробках. Якщо зерно аустеніту встигає вирости до великих розмірів, то продукти перетворення аустеніту після охолодження є крупнокристалічними зі зниженими механічними властивостями: • зменшується ударна в’язкість, • зменшується опір відриву, • підвищується температурний поріг холодноламкості. Швидкість зростання зерна аустеніту у різних сталей різна, тому розрізняють “спадкове” і “дійсне” зерно.

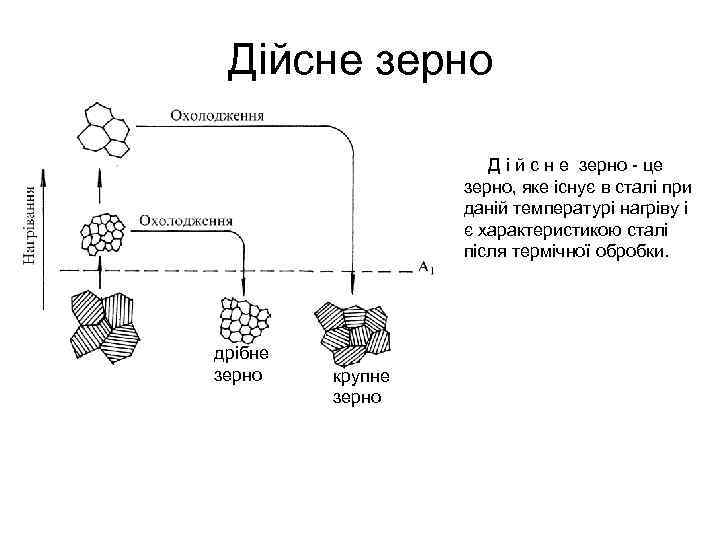

Дійсне зерно Д і й с н е зерно - це зерно, яке існує в сталі при даній температурі нагріву і є характеристикою сталі після термічної обробки. дрібне зерно крупне зерно

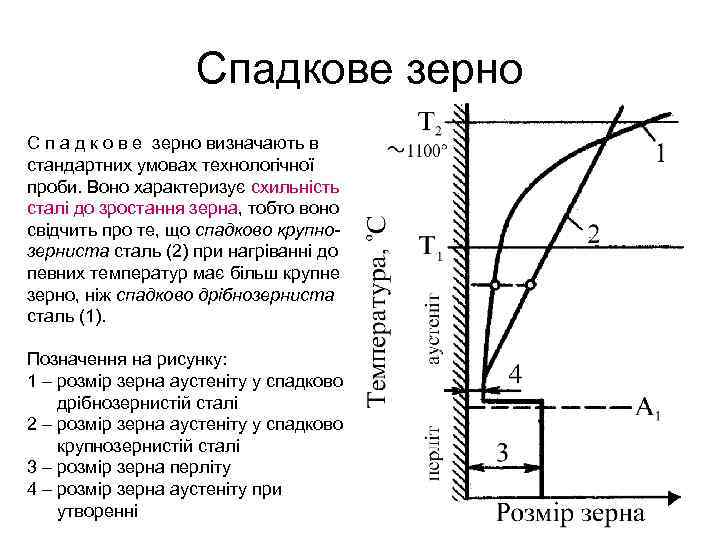

Спадкове зерно С п а д к о в е зерно визначають в стандартних умовах технологічної проби. Воно характеризує схильність сталі до зростання зерна, тобто воно свідчить про те, що спадково крупнозерниста сталь (2) при нагріванні до певних температур має більш крупне зерно, ніж спадково дрібнозерниста сталь (1). Позначення на рисунку: 1 – розмір зерна аустеніту у спадково дрібнозернистій сталі 2 – розмір зерна аустеніту у спадково крупнозернистій сталі 3 – розмір зерна перліту 4 – розмір зерна аустеніту при утворенні

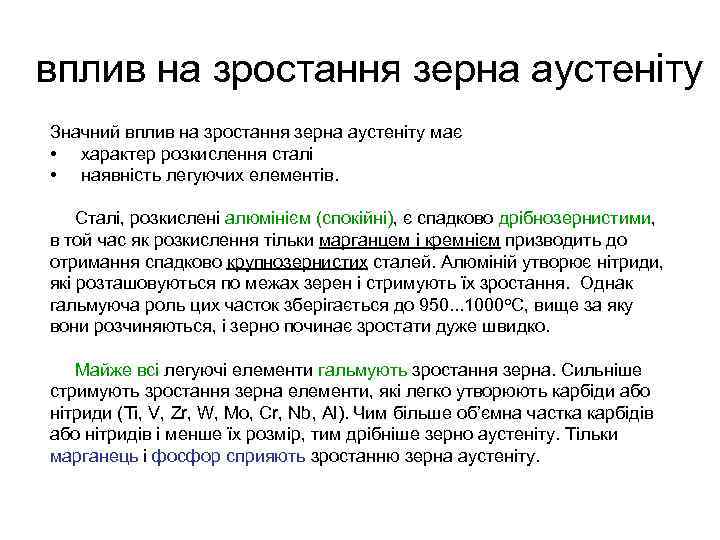

вплив на зростання зерна аустеніту Значний вплив на зростання зерна аустеніту має • характер розкислення сталі • наявність легуючих елементів. Сталі, розкислені алюмінієм (спокійні), є спадково дрібнозернистими, в той час як розкислення тільки марганцем і кремнієм призводить до отримання спадково крупнозернистих сталей. Алюміній утворює нітриди, які розташовуються по межах зерен і стримують їх зростання. Однак гальмуюча роль цих часток зберігається до 950. . . 1000 о. С, вище за яку вони розчиняються, і зерно починає зростати дуже швидко. Майже всі легуючі елементи гальмують зростання зерна. Сильніше стримують зростання зерна елементи, які легко утворюють карбіди або нітриди (Ti, V, Zr, W, Mo, Cr, Nb, Al). Чим більше об’ємна частка карбідів або нітридів і менше їх розмір, тим дрібніше зерно аустеніту. Тільки марганець і фосфор сприяють зростанню зерна аустеніту.

3. Дефекти нагріву недогрів окислення зневуглецювання перегрів перепал

Недогрів Н е д о г р і в о м називають явище недостатньої твердості сталі після термічної обробки, яке пояснюється недотриманням температурного режиму нагріву, коли нагрівання відбувається нижче температур необхідних критичних точок. Це поправний дефект, для усунення якого роблять повторне правильне нагрівання. М Ф недогріта конструкційна сталь П недогріта інструментальна сталь

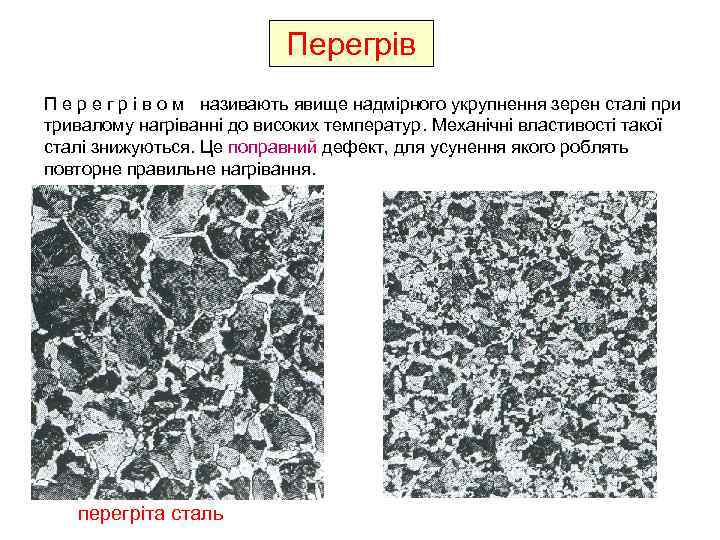

Перегрів П е р е г р і в о м називають явище надмірного укрупнення зерен сталі при тривалому нагріванні до високих температур. Механічні властивості такої сталі знижуються. Це поправний дефект, для усунення якого роблять повторне правильне нагрівання. перегріта сталь

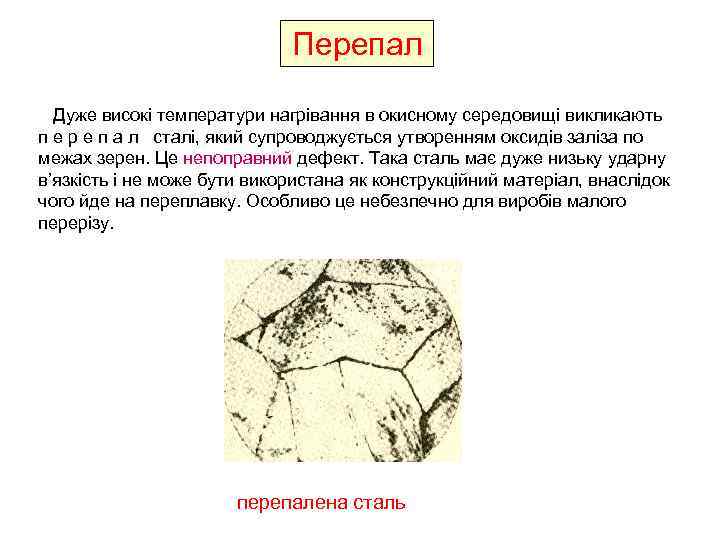

Перепал Дуже високі температури нагрівання в окисному середовищі викликають п е р е п а л сталі, який супроводжується утворенням оксидів заліза по межах зерен. Це непоправний дефект. Така сталь має дуже низьку ударну в’язкість і не може бути використана як конструкційний матеріал, внаслідок чого йде на переплавку. Особливо це небезпечно для виробів малого перерізу. перепалена сталь

Зневуглецювання Небезпечним дефектом є з н е в у г л е ц ю в а н н я поверхні, яке відбувається в окисній атмосфері та призводить до значного зниження твердості поверхні. Це непоправний дефект. Цей дефект можна попередити, використовуючи спеціальні захисні середовища. серцевина поверхня зневуглецений шар

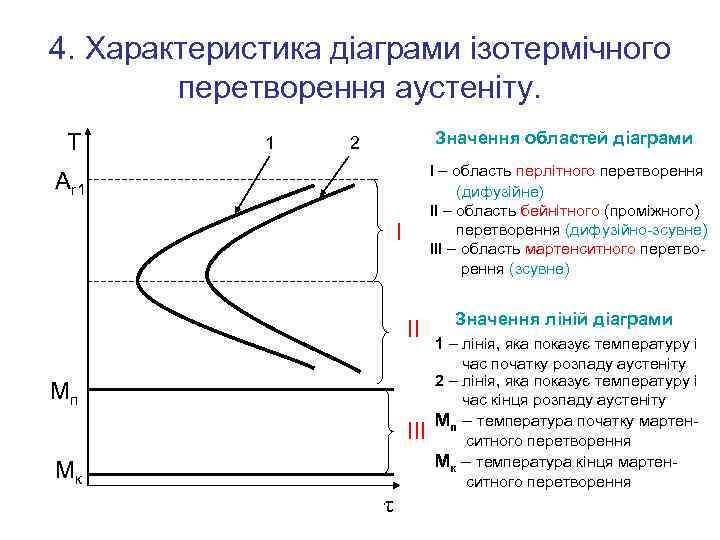

4. Характеристика діаграми ізотермічного перетворення аустеніту. T 1 Значення областей діаграми 2 І – область перлітного перетворення (дифузійне) ІІ – область бейнітного (проміжного) перетворення (дифузійно-зсувне) ІІІ – область мартенситного перетворення (зсувне) Аr 1 І ІІ Mп ІІІ Mк τ Значення ліній діаграми 1 – лінія, яка показує температуру і час початку розпаду аустеніту 2 – лінія, яка показує температуру і час кінця розпаду аустеніту Mп – температура початку мартенситного перетворення Mк – температура кінця мартенситного перетворення

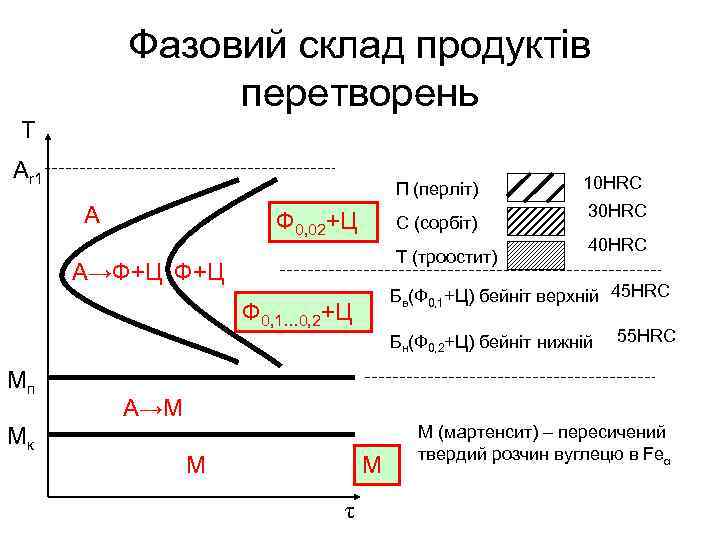

Фазовий склад продуктів перетворень T Аr 1 П (перліт) А Ф 0, 02+Ц С (сорбіт) Т (троостит) А→Ф+Ц 10 HRC 30 HRC 40 HRC Бв(Ф 0, 1+Ц) бейніт верхній 45 HRC Ф 0, 1… 0, 2+Ц Бн(Ф 0, 2+Ц) бейніт нижній Mп Mк 55 HRC А→М М М τ М (мартенсит) – пересичений твердий розчин вуглецю в Feα

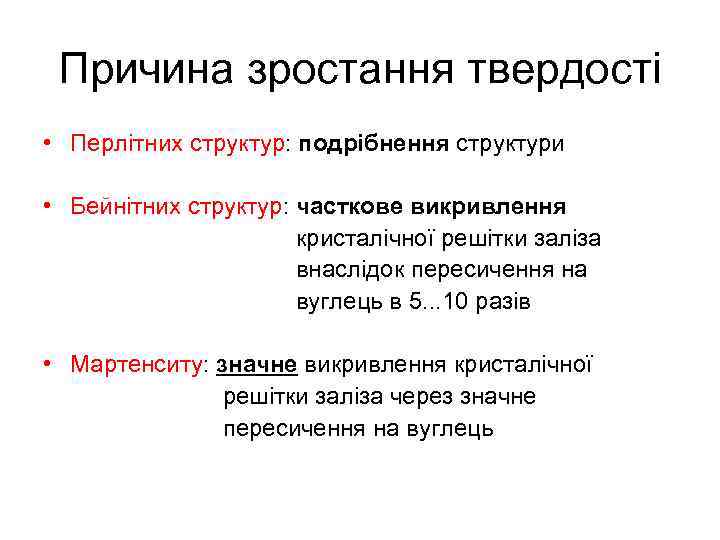

Причина зростання твердості • Перлітних структур: подрібнення структури • Бейнітних структур: часткове викривлення кристалічної решітки заліза внаслідок пересичення на вуглець в 5. . . 10 разів • Мартенситу: значне викривлення кристалічної решітки заліза через значне пересичення на вуглець

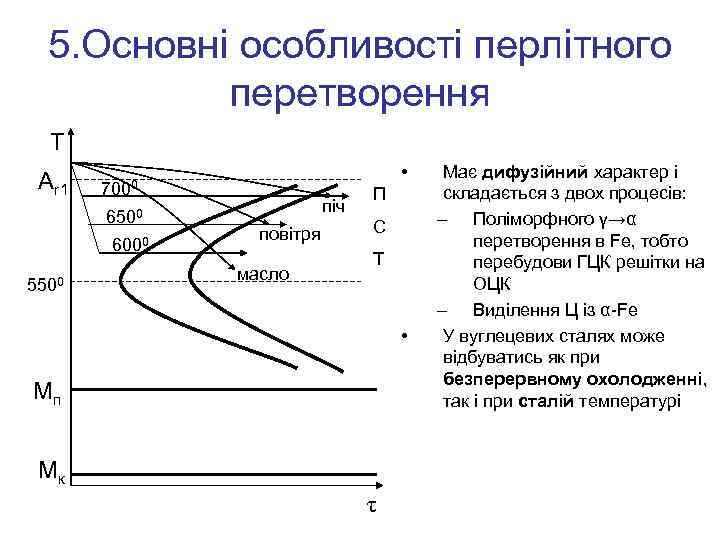

5. Основні особливості перлітного перетворення T Аr 1 6500 6000 5500 • 7000 піч повітря масло П С Т • Mп Mк τ Має дифузійний характер і складається з двох процесів: – Поліморфного γ→α перетворення в Fe, тобто перебудови ГЦК решітки на ОЦК – Виділення Ц із α-Fe У вуглецевих сталях може відбуватись як при безперервному охолодженні, так і при сталій температурі

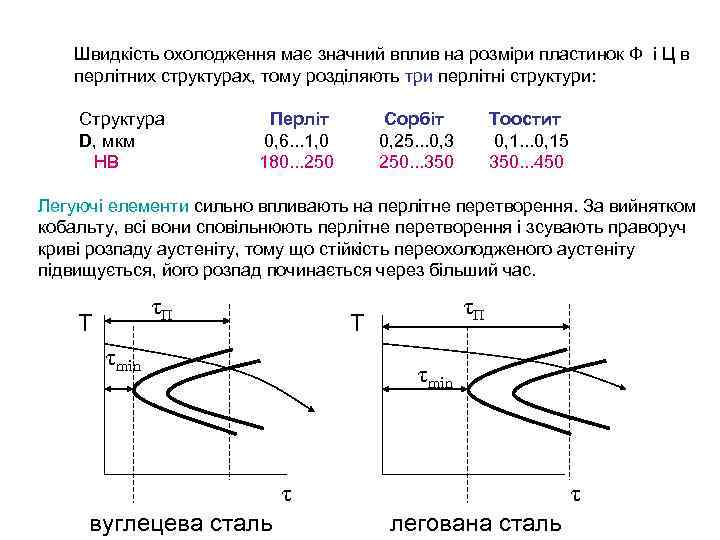

Швидкість охолодження має значний вплив на розміри пластинок Ф і Ц в перлітних структурах, тому розділяють три перлітні структури: Структура D, мкм НВ Перліт 0, 6. . . 1, 0 180. . . 250 Сорбіт 0, 25. . . 0, 3 250. . . 350 Тоостит 0, 1. . . 0, 15 350. . . 450 Легуючі елементи сильно впливають на перлітне перетворення. За вийнятком кобальту, всі вони сповільнюють перлітне перетворення і зсувають праворуч криві розпаду аустеніту, тому що стійкість переохолодженого аустеніту підвищується, його розпад починається через більший час. τП T τmin τ вуглецева сталь τ легована сталь

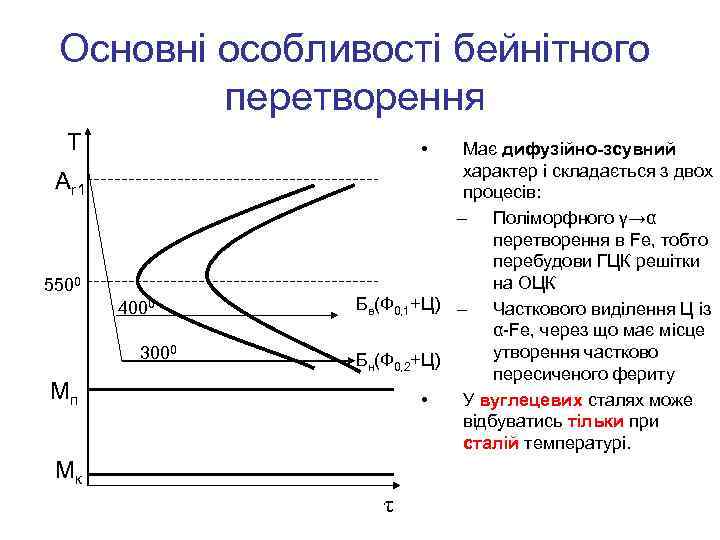

Основні особливості бейнітного перетворення T • Аr 1 5500 4000 3000 Mп Має дифузійно-зсувний характер і складається з двох процесів: – Поліморфного γ→α перетворення в Fe, тобто перебудови ГЦК решітки на ОЦК Бв(Ф 0, 1+Ц) – Часткового виділення Ц із α-Fe, через що має місце утворення частково Бн(Ф 0, 2+Ц) пересиченого фериту • У вуглецевих сталях може відбуватись тільки при сталій температурі. Mк τ

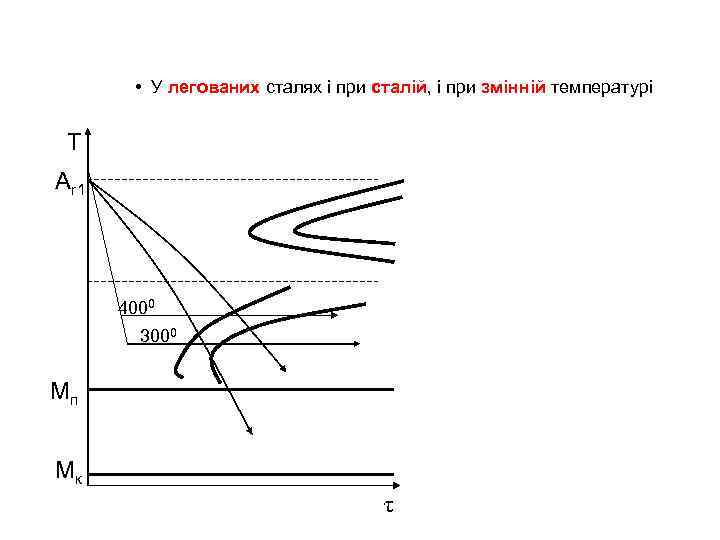

• У легованих сталях і при сталій, і при змінній температурі T Аr 1 4000 3000 Mп Mк τ

Мікроструктура бейніту Верхній бейніт Нижній бейніт

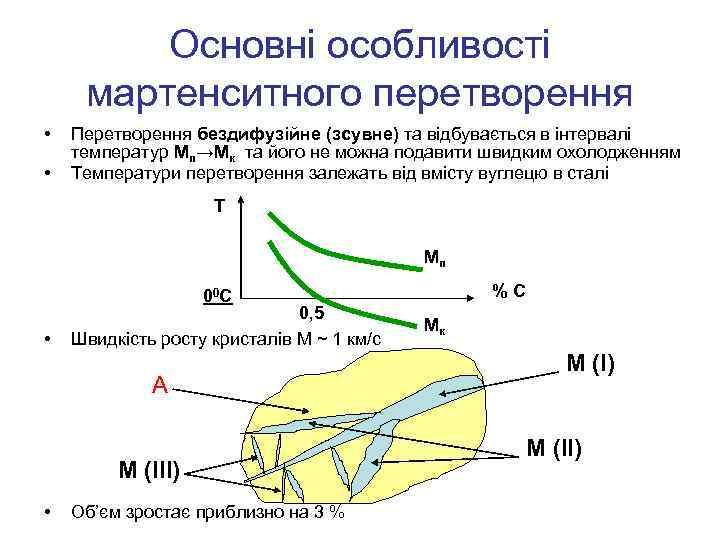

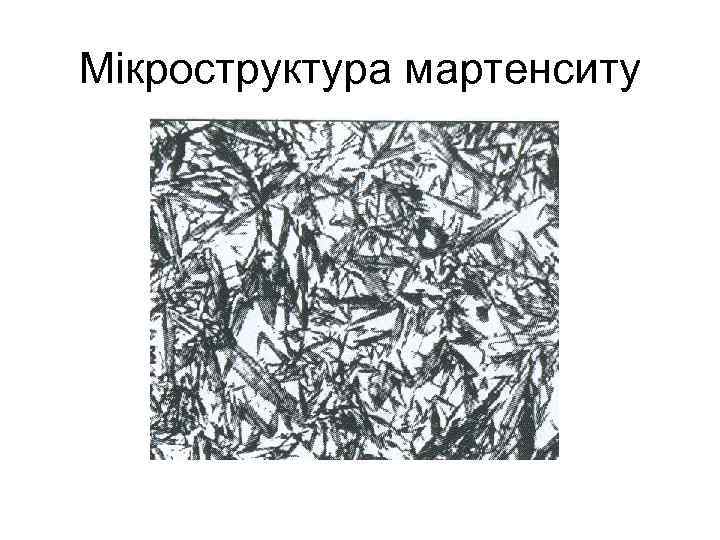

Основні особливості мартенситного перетворення • • Перетворення бездифузійне (зсувне) та відбувається в інтервалі температур Mп→Мк та його не можна подавити швидким охолодженням Температури перетворення залежать від вмісту вуглецю в сталі Т Мп %С 00 С • 0, 5 Швидкість росту кристалів М ~ 1 км/с А М (ІІІ) • Об’єм зростає приблизно на 3 % Мк М (І) М (ІІ)

Мікроструктура мартенситу

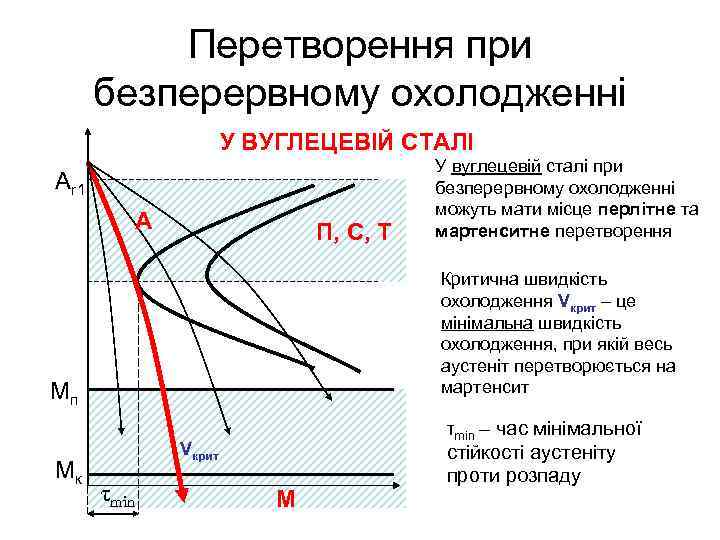

Перетворення при безперервному охолодженні У ВУГЛЕЦЕВІЙ СТАЛІ Аr 1 А П, С, Т Критична швидкість охолодження Vкрит – це мінімальна швидкість охолодження, при якій весь аустеніт перетворюється на мартенсит Mп Mк У вуглецевій сталі при безперервному охолодженні можуть мати місце перлітне та мартенситне перетворення Vкрит τmin М τmin – час мінімальної стійкості аустеніту проти розпаду

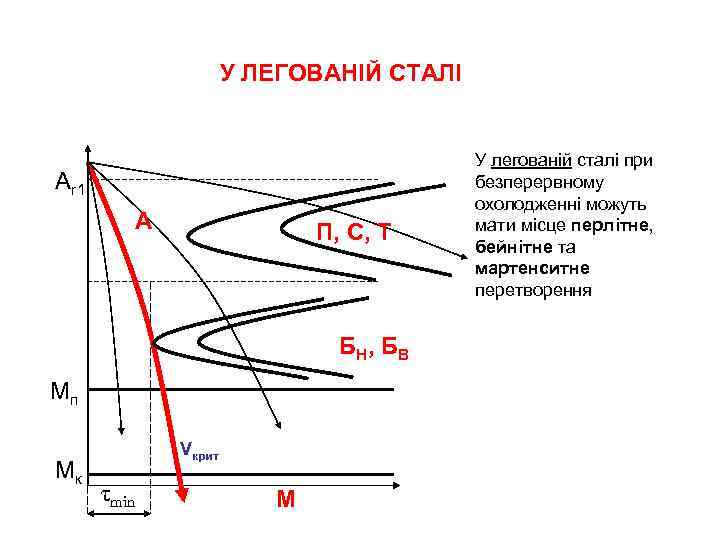

У ЛЕГОВАНІЙ СТАЛІ Аr 1 А П, С, Т Б Н, Б В Mп Mк Vкрит τmin М У легованій сталі при безперервному охолодженні можуть мати місце перлітне, бейнітне та мартенситне перетворення

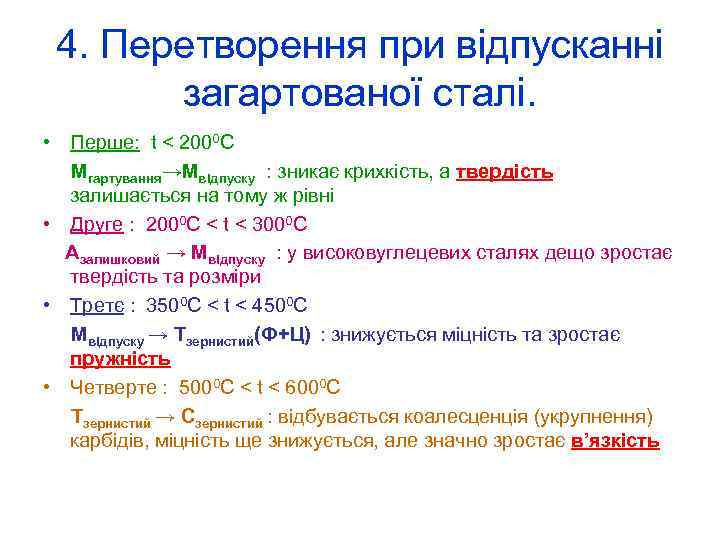

4. Перетворення при відпусканні загартованої сталі. • Перше: t < 2000 C Мгартування→Мвідпуску : зникає крихкість, а твердість залишається на тому ж рівні • Друге : 2000 C < t < 3000 C Азалишковий → Мвідпуску : у високовуглецевих сталях дещо зростає твердість та розміри • Третє : 3500 C < t < 4500 C Мвідпуску → Тзернистий(Ф+Ц) : знижується міцність та зростає пружність • Четверте : 5000 C < t < 6000 C Тзернистий → Сзернистий : відбувається коалесценція (укрупнення) карбідів, міцність ще знижується, але значно зростає в’язкість

pres lec MTKM 6.ppt