LEK__6_SM-1.ppt

- Количество слайдов: 15

ЛЕКЦИЯ № 6 Неорганические вяжущие вещества. Воздушные вяжущие вещества

ЛЕКЦИЯ № 6 Неорганические вяжущие вещества. Воздушные вяжущие вещества

l Минеральными вяжущими веществами называют тонкоизмельченные порошки, образующие при смешивании с водой пластичное тесто, под влиянием физико химических процессов переходящее в камневидное состояние. Это свойство вяжущих для используют для приготовления на их основе растворов, бетонов, безобжиговых искусственных каменных материалов изделий. l Различают минеральные вяжущие вещества воздушные и гидравлические. l Воздушные вяжущие вещества твердеют, долго сохраняют и повышают свою прочность только на воздухе. l К воздушным вяжущим веществам относятся гипсовые и магнезиальные вяжу щие, воздушная известь и кислотоупорный цемент.

l Минеральными вяжущими веществами называют тонкоизмельченные порошки, образующие при смешивании с водой пластичное тесто, под влиянием физико химических процессов переходящее в камневидное состояние. Это свойство вяжущих для используют для приготовления на их основе растворов, бетонов, безобжиговых искусственных каменных материалов изделий. l Различают минеральные вяжущие вещества воздушные и гидравлические. l Воздушные вяжущие вещества твердеют, долго сохраняют и повышают свою прочность только на воздухе. l К воздушным вяжущим веществам относятся гипсовые и магнезиальные вяжу щие, воздушная известь и кислотоупорный цемент.

l Гидравлические вяжущие вещества способны твердеть и длительно сохранять свою прочность не только на воздухе, но и в воде. l В группу гидравлических вяжущих входят портландцемент и его разновидности, пуццолановые и шлаковые вяжущие, глиноземистый и расширяющиеся цементы, гидравлическая известь. Их используют как в надземных, так и в подземных и под водных конструкциях. l Наряду с этим различают вяжущие вещества, эффективно твердеющие только при автоклавной обработке — давлении насыщенного пара 0, 8. . . 1, 2 МПа и температуре 170. . . 200°С l В группу вяжущих веществ автоклавного твердения входят известково кремнеземистые и известково нефелиновые вяжущие.

l Гидравлические вяжущие вещества способны твердеть и длительно сохранять свою прочность не только на воздухе, но и в воде. l В группу гидравлических вяжущих входят портландцемент и его разновидности, пуццолановые и шлаковые вяжущие, глиноземистый и расширяющиеся цементы, гидравлическая известь. Их используют как в надземных, так и в подземных и под водных конструкциях. l Наряду с этим различают вяжущие вещества, эффективно твердеющие только при автоклавной обработке — давлении насыщенного пара 0, 8. . . 1, 2 МПа и температуре 170. . . 200°С l В группу вяжущих веществ автоклавного твердения входят известково кремнеземистые и известково нефелиновые вяжущие.

Гипсовые вяжущие вещества l Гипсовые вяжущие вещества делят на две группы: низкообжиговые и высокообжиговые. l Низкообжиговые гипсовые вяжущие вещества получают при нагревании двухводного гипса Са. SО 4 • 2 Н 2 О до температуры 160°С с частичной дегидратацией двуводного гипса и переп адом его в полуводный гипс Са. SО 4 • 0, 5 Н 2 О l Высокообжиговые (ангидритовые) вяжущие получают обжигом двуводного гипса при более высокой температуре до 7000 С с полной потерей химически связанной воды и образованием безводного сульфата кальция — ангидрита Са. SО 4. l К низкообжиговым относится строительный, формовочный и высокопрочный гипс, а к высокообжиговым — ангидритовый цемент и эстрихгипс

Гипсовые вяжущие вещества l Гипсовые вяжущие вещества делят на две группы: низкообжиговые и высокообжиговые. l Низкообжиговые гипсовые вяжущие вещества получают при нагревании двухводного гипса Са. SО 4 • 2 Н 2 О до температуры 160°С с частичной дегидратацией двуводного гипса и переп адом его в полуводный гипс Са. SО 4 • 0, 5 Н 2 О l Высокообжиговые (ангидритовые) вяжущие получают обжигом двуводного гипса при более высокой температуре до 7000 С с полной потерей химически связанной воды и образованием безводного сульфата кальция — ангидрита Са. SО 4. l К низкообжиговым относится строительный, формовочный и высокопрочный гипс, а к высокообжиговым — ангидритовый цемент и эстрихгипс

l Сырьем для производства гипсовых вяжущих служат природный гипсовый камень и природный ангидрид Са. SO 4, а также отходы химической промышленности, содержащие двуводный или безводный сернокислый кальций, например фосфогипс. l Гипсовым вяжущим называют воздушное вяжущее вещество состоящее преимущественно из полуводного гипса и получаемое путем тепловой обработки гипсового камня при температуре 150. . . 160°С. l В этих условиях образуются мелкие кристаллы полуводного сернокислого кальция β модификации; такой гипс обладает повышенной водопотребностью (60. . . 65% воды). l Производство гипса складывается из дробления, помола и тепловой обработки (дегидратации) гипсового камня.

l Сырьем для производства гипсовых вяжущих служат природный гипсовый камень и природный ангидрид Са. SO 4, а также отходы химической промышленности, содержащие двуводный или безводный сернокислый кальций, например фосфогипс. l Гипсовым вяжущим называют воздушное вяжущее вещество состоящее преимущественно из полуводного гипса и получаемое путем тепловой обработки гипсового камня при температуре 150. . . 160°С. l В этих условиях образуются мелкие кристаллы полуводного сернокислого кальция β модификации; такой гипс обладает повышенной водопотребностью (60. . . 65% воды). l Производство гипса складывается из дробления, помола и тепловой обработки (дегидратации) гипсового камня.

l Тепловую обработку гипсового камня производят в варочных котлах, сушильных барабанах, шахтных или других мельницах. Наиболее распространена схема производства гипсового вяжущего с применением варочных котлов. l Гипсовый камень, поступающий на завод в крупных кусках, сначала дробят, затем измельчают в мельнице, одновременно подсушивая его. В порошкообразном виде камень направляют в варочный котел периодического или в установку непрерывного действия. l l При затворении порошка гипса водой полуводный сернокислый кальций Са. SО 4 • 0, 5 Н 2 О, содержащийся в нем, начинает растворяться до образования насыщенного раствора и одновре менно гидратироваться, присоединяя 1, 5 молекулы воды и переходя в двугидрат Са. SО 4 • 2 Н 2 О по уравнению l Са. SО 4 • 0, 5 Н 2 О +1, 5 Н 2 О = Са. SО 4 • 2 Н 2 О

l Тепловую обработку гипсового камня производят в варочных котлах, сушильных барабанах, шахтных или других мельницах. Наиболее распространена схема производства гипсового вяжущего с применением варочных котлов. l Гипсовый камень, поступающий на завод в крупных кусках, сначала дробят, затем измельчают в мельнице, одновременно подсушивая его. В порошкообразном виде камень направляют в варочный котел периодического или в установку непрерывного действия. l l При затворении порошка гипса водой полуводный сернокислый кальций Са. SО 4 • 0, 5 Н 2 О, содержащийся в нем, начинает растворяться до образования насыщенного раствора и одновре менно гидратироваться, присоединяя 1, 5 молекулы воды и переходя в двугидрат Са. SО 4 • 2 Н 2 О по уравнению l Са. SО 4 • 0, 5 Н 2 О +1, 5 Н 2 О = Са. SО 4 • 2 Н 2 О

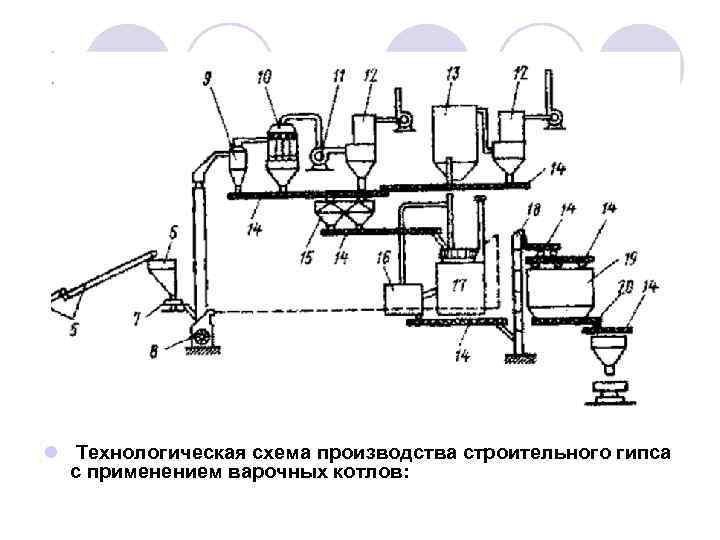

l Технологическая схема производства строительного гипса с применением варочных котлов:

l Технологическая схема производства строительного гипса с применением варочных котлов:

l Формовочный гипс состоит в основном из кристаллов β модификации и незначительного количества примесей. l Он обладает повышенной водопотребностью, а будучи затвердевшим, имеет высокую пористость. l Это свойство формовочного гипса успешно используется в керамической и фарфорофаянсовой промышленности для изготовления форм.

l Формовочный гипс состоит в основном из кристаллов β модификации и незначительного количества примесей. l Он обладает повышенной водопотребностью, а будучи затвердевшим, имеет высокую пористость. l Это свойство формовочного гипса успешно используется в керамической и фарфорофаянсовой промышленности для изготовления форм.

l Основными характеристиками гипсовых вяжущих являются сроки схватывания, тонкость помола, прочность при сжатии и растяжении l Гипсовое вяжущее является быстросхватывающим и быстро твердеющим вяжущим веществом. l По срокам схватывания ГОСТ 125 79 предусматривает выпуск вяжущих: быстротвердеющего (индекс А) с началом схватывания не ранее 2 мин, концом — не позднее 15 мин; нормальнотвердеющего (индекс Б) с началом схватывания не ранее 6 мин, концом не позднее О мин; медленнотвердеющего (индекс Б) с началом схватыва ния не ранее 20 мин, конец схватывания не нормируется.

l Основными характеристиками гипсовых вяжущих являются сроки схватывания, тонкость помола, прочность при сжатии и растяжении l Гипсовое вяжущее является быстросхватывающим и быстро твердеющим вяжущим веществом. l По срокам схватывания ГОСТ 125 79 предусматривает выпуск вяжущих: быстротвердеющего (индекс А) с началом схватывания не ранее 2 мин, концом — не позднее 15 мин; нормальнотвердеющего (индекс Б) с началом схватывания не ранее 6 мин, концом не позднее О мин; медленнотвердеющего (индекс Б) с началом схватыва ния не ранее 20 мин, конец схватывания не нормируется.

l Магнезиальные вяжущие вещества l Разновидностями магнезиальных вяжущих веществ являются каустический магнезит и каустический доломит. l • Каустический магнезит получают при обжиге горной породы магнезита Мg. СО 3 в шахтных или вращающихся печах при 650. . . 850°С. В результате Мg. СО 3 разлагается по схеме Мg. СО 3 = Мg. О + СО 2 Оставшееся твердое вещество (окись магния) измельчают в тонкий порошок. l • Каустический доломит Мg. О и Са. СО 3 получают путем обжига природного доломита Са. СО 3 Мg. СО 3 с последующим измельчением его в тонкий порошок. При обжиге доломита Са. СО 3 не разлагается и остается инертным как балласт, что снижает вяжущую активность каустического доломита по сравнению с каусти ческим магнезитом. Магнезиальные вяжущие затворяют не водой, а водными растворами солей сернокислого или хлористого магния.

l Магнезиальные вяжущие вещества l Разновидностями магнезиальных вяжущих веществ являются каустический магнезит и каустический доломит. l • Каустический магнезит получают при обжиге горной породы магнезита Мg. СО 3 в шахтных или вращающихся печах при 650. . . 850°С. В результате Мg. СО 3 разлагается по схеме Мg. СО 3 = Мg. О + СО 2 Оставшееся твердое вещество (окись магния) измельчают в тонкий порошок. l • Каустический доломит Мg. О и Са. СО 3 получают путем обжига природного доломита Са. СО 3 Мg. СО 3 с последующим измельчением его в тонкий порошок. При обжиге доломита Са. СО 3 не разлагается и остается инертным как балласт, что снижает вяжущую активность каустического доломита по сравнению с каусти ческим магнезитом. Магнезиальные вяжущие затворяют не водой, а водными растворами солей сернокислого или хлористого магния.

Воздушная известь l Воздушную известь получают путем обжига (до удаления углекислоты) из кальциево магниевых горных пород мела, известняка, доломитизированных и мергелистых известняков, доломитов. l Для производства тонкодисперсной строительной извести гасят водой или размалывают негашеную известь, вводя при этом минеральные добавки в виде гранулированных доменных шлаков, активные минеральные добавки или кварцевые пески. l Строительную известь применяют для приготовления строительных растворов и бетонов, вяжущих материалов и в производстве искусственных камней, блоков и строительных деталей. l Воздушная известь по виду содержащегося в ней основного оксида бывает кальциевая, магнезиальная и доломитовая. l Воздушную известь подразделяют на негашеную и гидратную (гашеную), получаемую гашением кальциевой, магнезиальной и доломитовой извести.

Воздушная известь l Воздушную известь получают путем обжига (до удаления углекислоты) из кальциево магниевых горных пород мела, известняка, доломитизированных и мергелистых известняков, доломитов. l Для производства тонкодисперсной строительной извести гасят водой или размалывают негашеную известь, вводя при этом минеральные добавки в виде гранулированных доменных шлаков, активные минеральные добавки или кварцевые пески. l Строительную известь применяют для приготовления строительных растворов и бетонов, вяжущих материалов и в производстве искусственных камней, блоков и строительных деталей. l Воздушная известь по виду содержащегося в ней основного оксида бывает кальциевая, магнезиальная и доломитовая. l Воздушную известь подразделяют на негашеную и гидратную (гашеную), получаемую гашением кальциевой, магнезиальной и доломитовой извести.

l Строительную негашеную известь по времени гашения делят на быстрогасящуюся — не более 8 мин, среднегасящуюся — не более 25 мин, медленногасящуюся — более 25 мин. • Технологический процесс получения извести состоит из добычи известняка в карьерах, его подготовки (дробления и сортировки) и обжига. После обжига производят помол комовой извести, получая молотую негашеную известь, или гашение комовой извести водой, получая гашеную известь.

l Строительную негашеную известь по времени гашения делят на быстрогасящуюся — не более 8 мин, среднегасящуюся — не более 25 мин, медленногасящуюся — более 25 мин. • Технологический процесс получения извести состоит из добычи известняка в карьерах, его подготовки (дробления и сортировки) и обжига. После обжига производят помол комовой извести, получая молотую негашеную известь, или гашение комовой извести водой, получая гашеную известь.

l Основным процессом при производстве извести является обжиг, при котором известняк декарбонизуется и превращается в известь по реакции Са. СО 3 = Са. О + СО 2. l Диссоциация карбонатных пород сопровождается поглощением теплоты (1 г/моль Са. СО 3 требует для разложения примерно 190 к. Дж). Реакция разложения углекислого кальция обратима и зависит от температуры и парциального давления углекислого газа. l В заводских условиях температура обжига известняка зависит от плотности известняка, наличия примесей, типа печи и ряда других факторов и составляет обычно 1100. . . 1200°С. l При обжиге из известняка удаляется углекислый газ, составляющий до 44% его массы, объем же продукта уменьшается примерно на 10%, поэтому куски комовой извести имеют пористую структуру.

l Основным процессом при производстве извести является обжиг, при котором известняк декарбонизуется и превращается в известь по реакции Са. СО 3 = Са. О + СО 2. l Диссоциация карбонатных пород сопровождается поглощением теплоты (1 г/моль Са. СО 3 требует для разложения примерно 190 к. Дж). Реакция разложения углекислого кальция обратима и зависит от температуры и парциального давления углекислого газа. l В заводских условиях температура обжига известняка зависит от плотности известняка, наличия примесей, типа печи и ряда других факторов и составляет обычно 1100. . . 1200°С. l При обжиге из известняка удаляется углекислый газ, составляющий до 44% его массы, объем же продукта уменьшается примерно на 10%, поэтому куски комовой извести имеют пористую структуру.

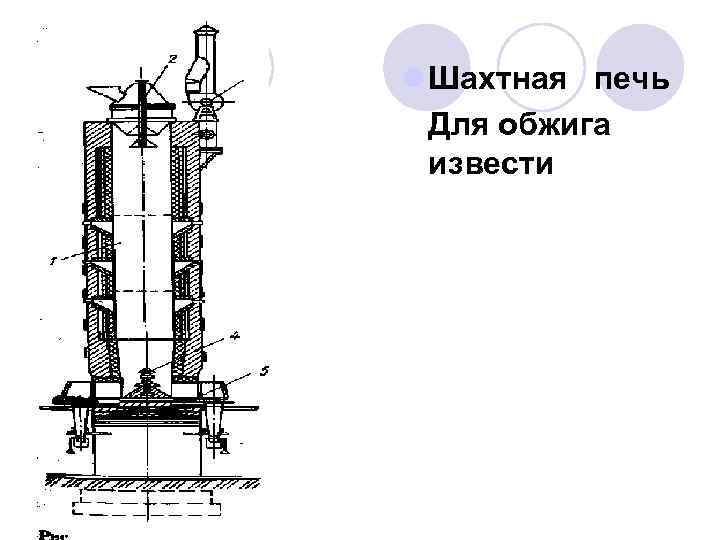

l Шахтная печь Для обжига извести

l Шахтная печь Для обжига извести