семинар 5-12.pptx

- Количество слайдов: 25

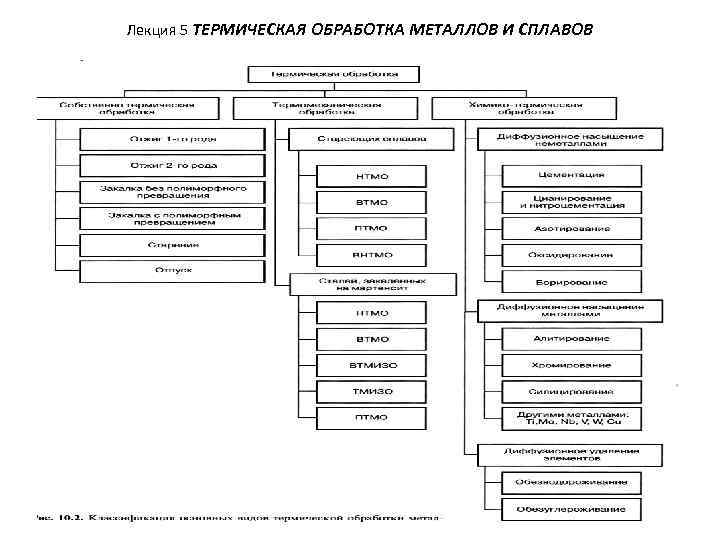

Лекция 5 ТЕРМИЧЕСКАЯ ОБРАБОТКА МЕТАЛЛОВ И СПЛАВОВ

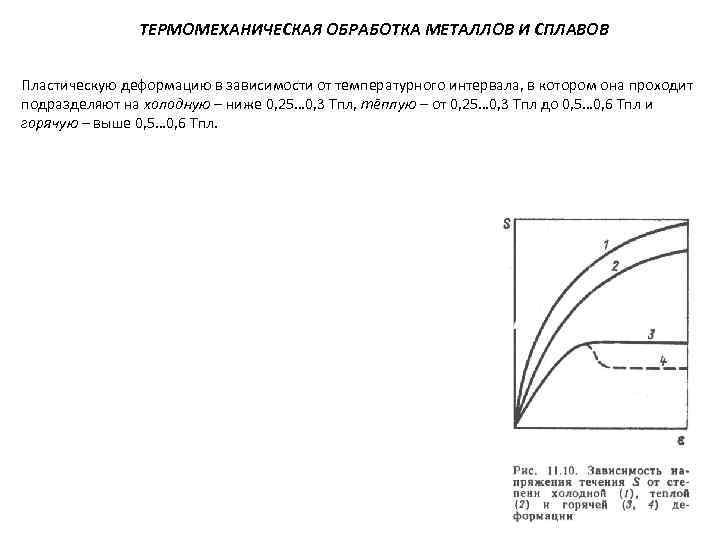

ТЕРМОМЕХАНИЧЕСКАЯ ОБРАБОТКА МЕТАЛЛОВ И СПЛАВОВ Пластическую деформацию в зависимости от температурного интервала, в котором она проходит подразделяют на холодную – ниже 0, 25… 0, 3 Тпл, тёплую – от 0, 25… 0, 3 Тпл до 0, 5… 0, 6 Тпл и горячую – выше 0, 5… 0, 6 Тпл.

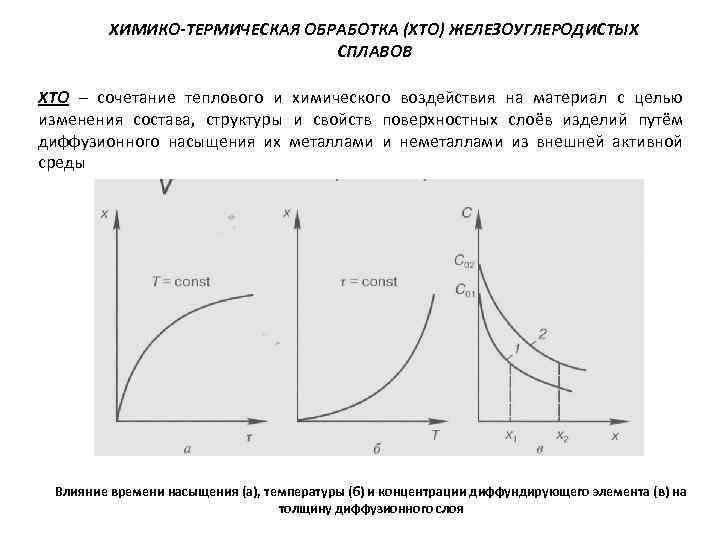

ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА (ХТО) ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ ХТО – сочетание теплового и химического воздействия на материал с целью изменения состава, структуры и свойств поверхностных слоёв изделий путём диффузионного насыщения их металлами и неметаллами из внешней активной среды Влияние времени насыщения (а), температуры (б) и концентрации диффундирующего элемента (в) на толщину диффузионного слоя

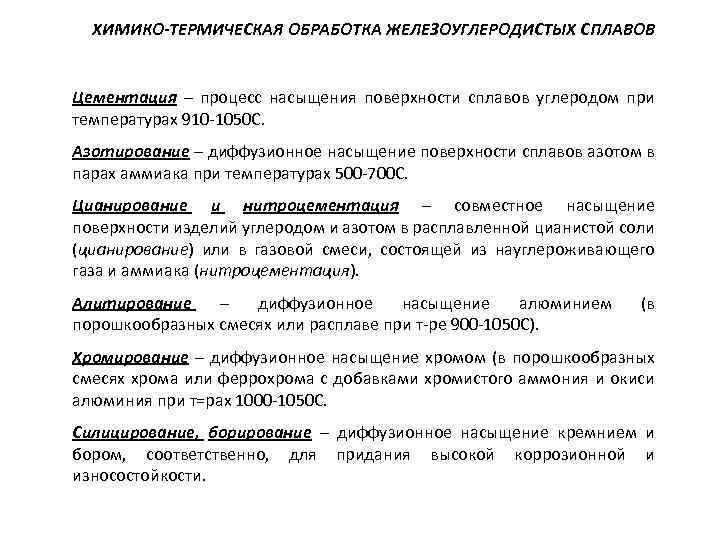

ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ Цементация – процесс насыщения поверхности сплавов углеродом при температурах 910 1050 С. Азотирование – диффузионное насыщение поверхности сплавов азотом в парах аммиака при температурах 500 700 С. Цианирование и нитроцементация – совместное насыщение поверхности изделий углеродом и азотом в расплавленной цианистой соли (цианирование) или в газовой смеси, состоящей из науглероживающего газа и аммиака (нитроцементация). Алитирование – диффузионное насыщение алюминием порошкообразных смесях или расплаве при т ре 900 1050 С). (в Хромирование – диффузионное насыщение хромом (в порошкообразных смесях хрома или феррохрома с добавками хромистого аммония и окиси алюминия при т=рах 1000 1050 С. Силицирование, борирование – диффузионное насыщение кремнием и бором, соответственно, для придания высокой коррозионной и износостойкости.

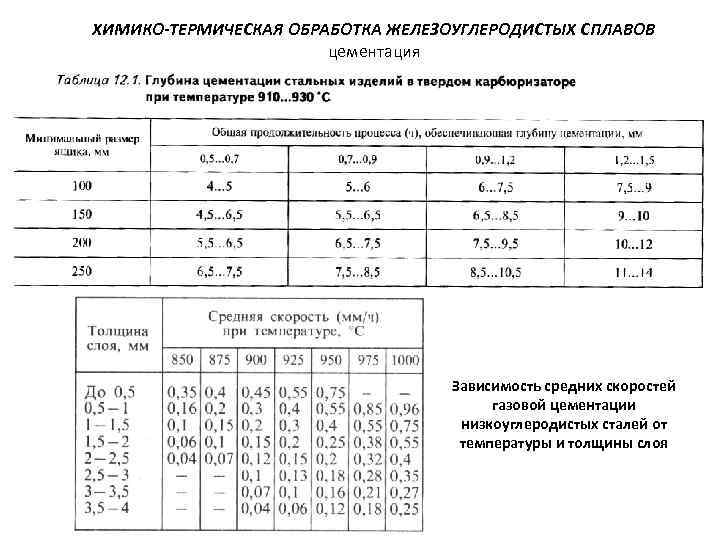

ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ цементация Зависимость средних скоростей газовой цементации низкоуглеродистых сталей от температуры и толщины слоя

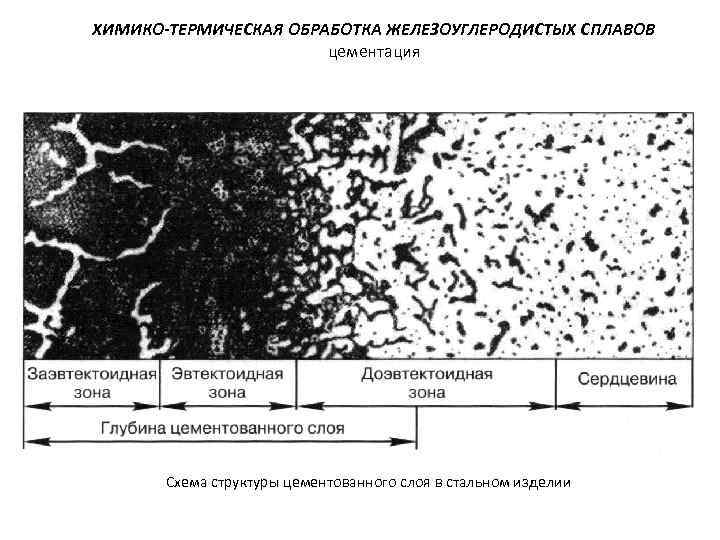

ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ цементация Схема структуры цементованного слоя в стальном изделии

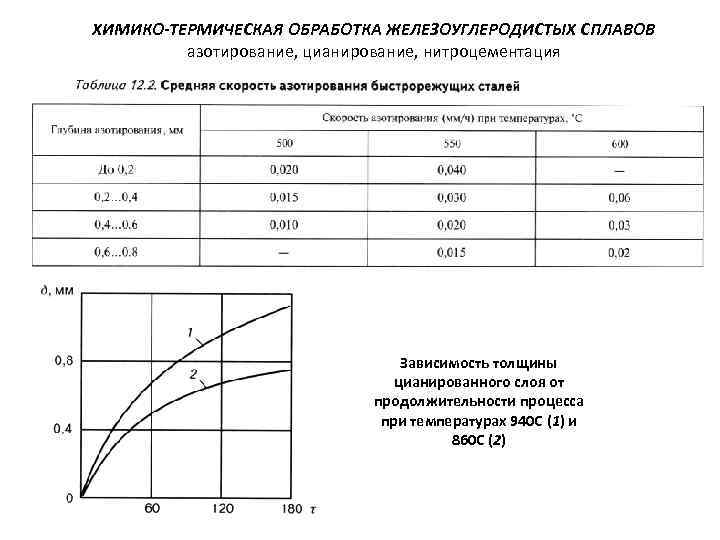

ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ азотирование, цианирование, нитроцементация Зависимость толщины цианированного слоя от продолжительности процесса при температурах 940 С (1) и 860 С (2)

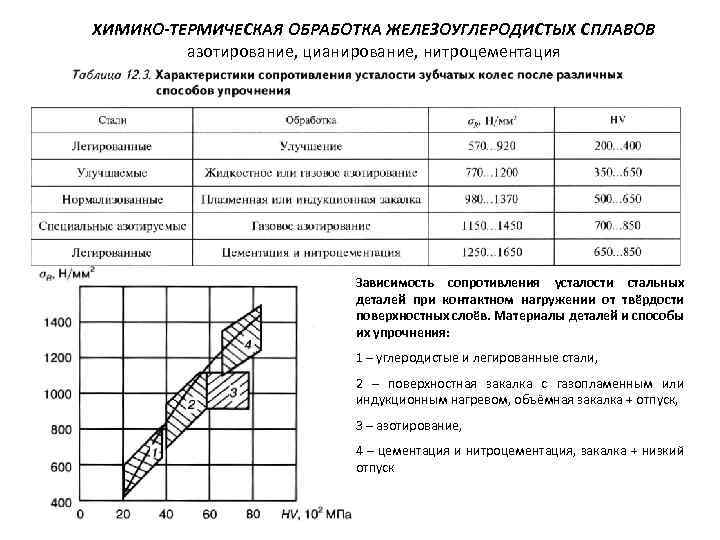

ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ азотирование, цианирование, нитроцементация Зависимость сопротивления усталости стальных деталей при контактном нагружении от твёрдости поверхностных слоёв. Материалы деталей и способы их упрочнения: 1 – углеродистые и легированные стали, 2 – поверхностная закалка с газопламенным или индукционным нагревом, объёмная закалка + отпуск, 3 – азотирование, 4 – цементация и нитроцементация, закалка + низкий отпуск

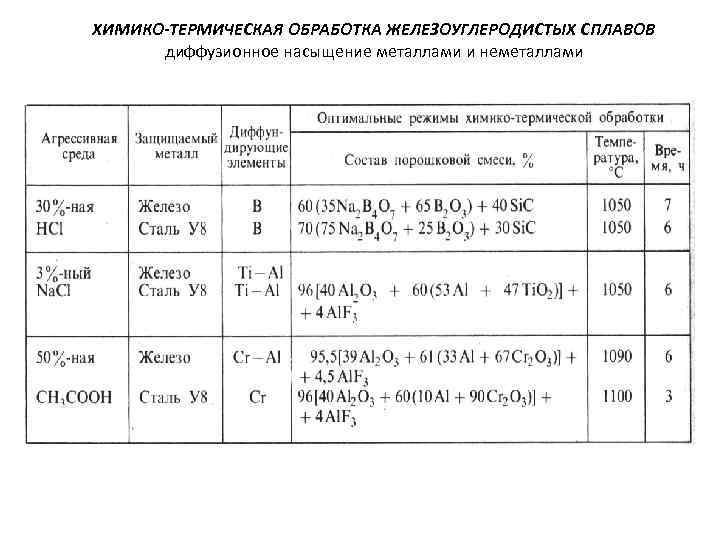

ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ диффузионное насыщение металлами и неметаллами

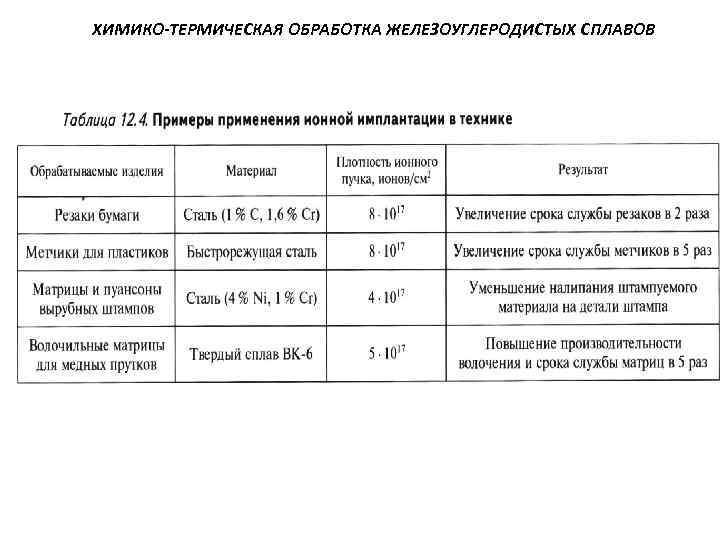

ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ

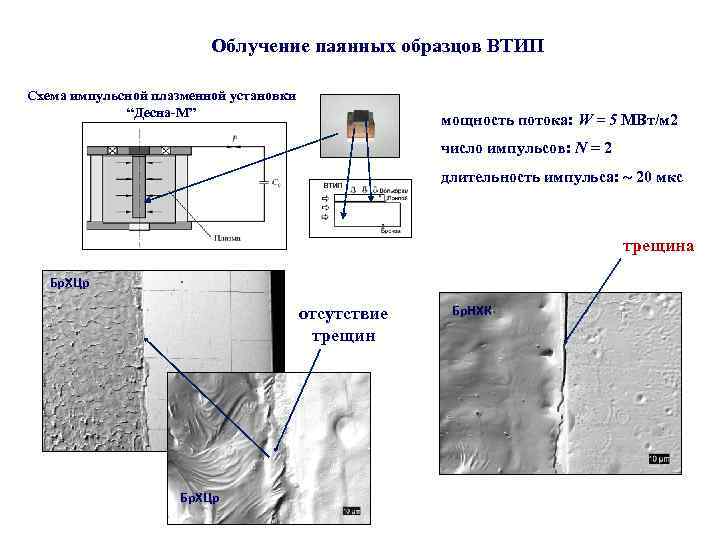

Облучение паянных образцов ВТИП Схема импульсной плазменной установки “Десна-М” мощность потока: W = 5 МВт/м 2 число импульсов: N = 2 длительность импульса: ~ 20 мкс трещина Бр. ХЦр отсутствие трещин Бр. ХЦр Бр. НХК

Семинар 5 Литьё металлов и сплавов Процесс литейного производства включает изготовление моделей и стержневых ящиков, изготовление форм и стержней, плавку и доводку металла, сборку литейных форм и заполнение их металлом, выбивку, обрубку и очистку отливок, контроль качества отливок, исправление брака и окраску.

Литьё металлов и сплавов Все способы получения литых заготовок можно разделить на три группы: 1. Изготовление отливок в разовых формах, выдерживающих однократное заполнение металлом: литье в сухие и сырые песчаные формы; литье в оболочковые (кор ковые) формы; литье по выплавляемым моделям (точное литье); литье по газифицируемым (выжигаемым) моделям; литье по растворяемым моделям и др. 2. Изготовление отливок в многократных (постоянных) формах, выдерживающих многократное заполнение металлом: литье центробежным способом; литье в кокиль (металлическую форму); литье под давлением; литье выжиманием; литье намораживанием; непрерывное литье, жидкая штамповка и др. 3. Изготовление отливок в комбинированных и полупостоянных формах, изготовляемых из металла со сменными песчаными стержнями или из огнеупорных материалов: литье в облицованный кокиль; литье в кокиль со сменным стержнем; центробежное литье в футерованную изложницу или со стержневой вставкой; литье в формы из огнеупорных материалов (шамотные, керамические, асбестно цементные, графитовые).

Литьё металлов и сплавов Кокиль — это металлическая разъемная или неразъемная, многократно используемая литейная форма, изготовляемая из чугуна, стали, алюминиевых сплавов с анодированной поверхностью или меди. Кокиль: 1, 4 – матрицы, 2 – воронка литниковой системы, 3 – песчаный стержень

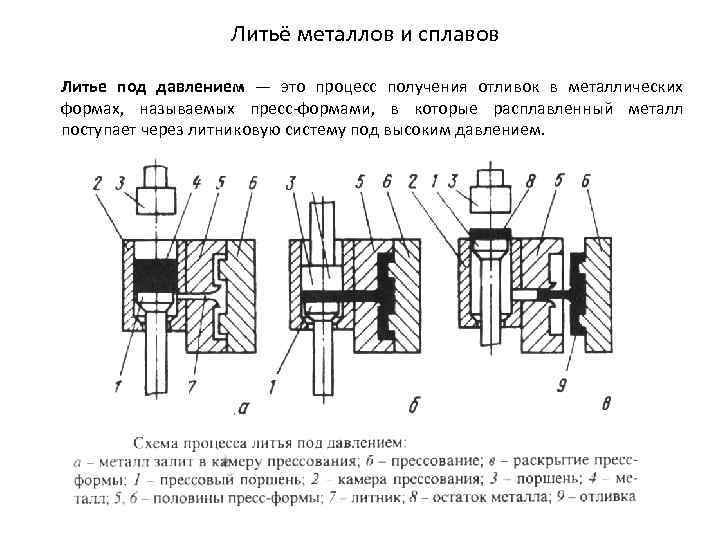

Литьё металлов и сплавов Литье под давлением — это процесс получения отливок в металлических формах, называемых пресс формами, в которые расплавленный металл поступает через литниковую систему под высоким давлением.

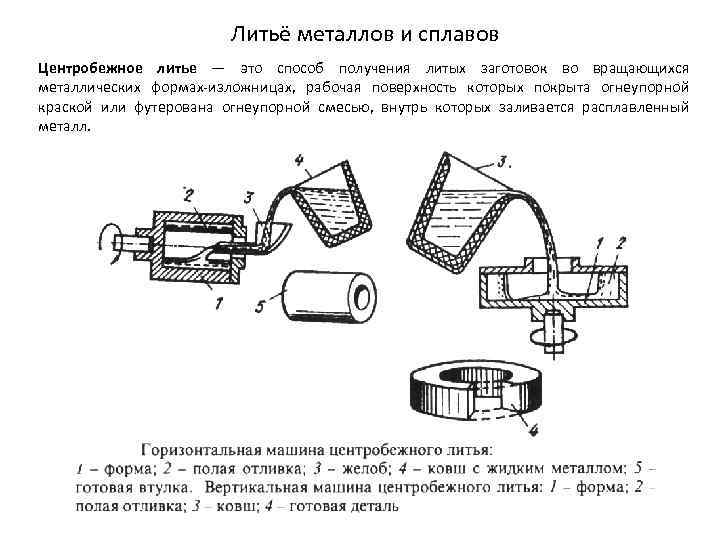

Литьё металлов и сплавов Центробежное литье — это способ получения литых заготовок во вращающихся металлических формах изложницах, рабочая поверхность которых покрыта огнеупорной краской или футерована огнеупорной смесью, внутрь которых заливается расплавленный металл.

Литьё металлов и сплавов Схеме процесса изготовления отливок по выплавляемым моделям: а – изготовление модели; б – изготовление формы; в – заливка формы сплавом; 1 – отливка, 2 – пресс форма для модели Отливки по выплавляемым моделям: материал модели - парафин, стеарин, канифоль, воск и другие материалы с температурой плавления 50— 80°С.

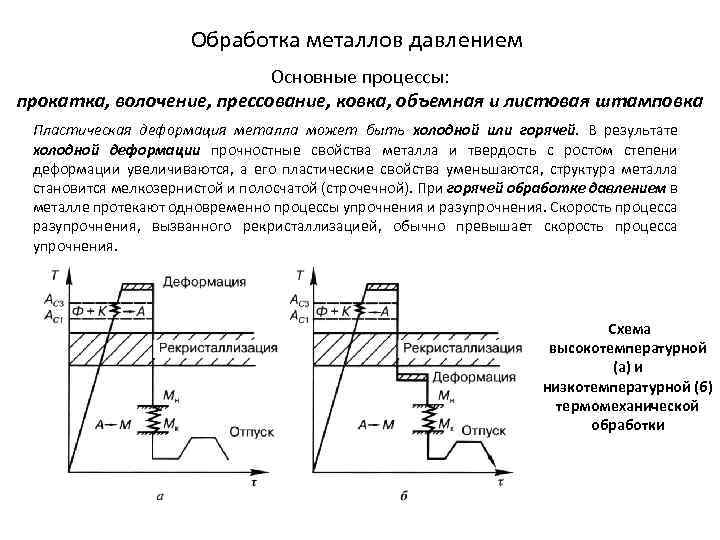

Обработка металлов давлением Основные процессы: прокатка, волочение, прессование, ковка, объемная и листовая штамповка Пластическая деформация металла может быть холодной или горячей. В результате холодной деформации прочностные свойства металла и твердость с ростом степени деформации увеличиваются, а его пластические свойства уменьшаются, структура металла становится мелкозернистой и полосчатой (строчечной). При горячей обработке давлением в металле протекают одновременно процессы упрочнения и разупрочнения. Скорость процесса разупрочнения, вызванного рекристаллизацией, обычно превышает скорость процесса упрочнения. Схема высокотемпературной (а) и низкотемпературной (б) термомеханической обработки

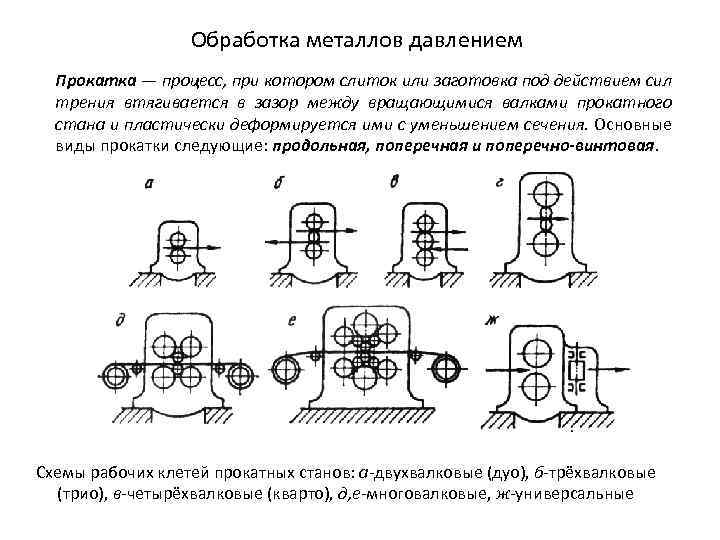

Обработка металлов давлением Прокатка — процесс, при котором слиток или заготовка под действием сил трения втягивается в зазор между вращающимися валками прокатного стана и пластически деформируется ими с уменьшением сечения. Основные виды прокатки следующие: продольная, поперечная и поперечно-винтовая. Схемы рабочих клетей прокатных станов: а двухвалковые (дуо), б трёхвалковые (трио), в-четырёхвалковые (кварто), д, е многовалковые, ж универсальные

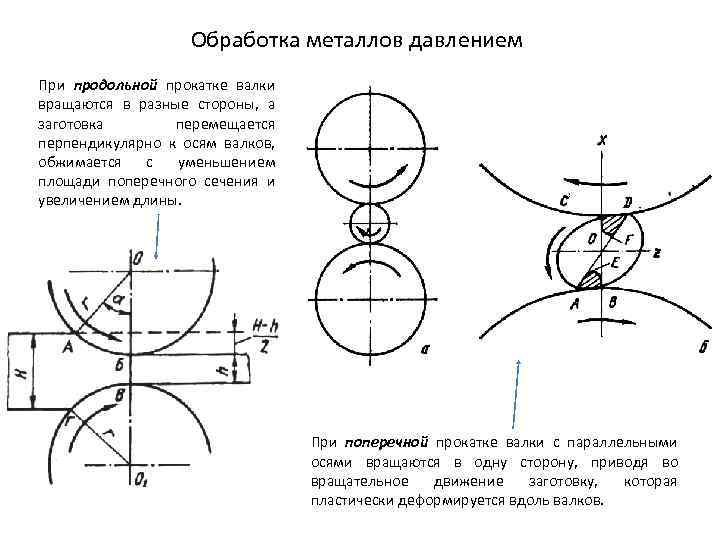

Обработка металлов давлением При продольной прокатке валки вращаются в разные стороны, а заготовка перемещается перпендикулярно к осям валков, обжимается с уменьшением площади поперечного сечения и увеличением длины. При поперечной прокатке валки с параллельными осями вращаются в одну сторону, приводя во вращательное движение заготовку, которая пластически деформируется вдоль валков.

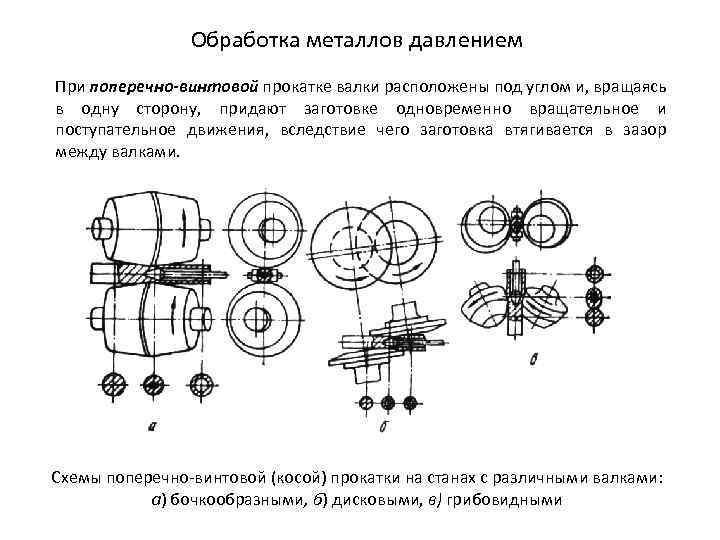

Обработка металлов давлением При поперечно-винтовой прокатке валки расположены под углом и, вращаясь в одну сторону, придают заготовке одновременно вращательное и поступательное движения, вследствие чего заготовка втягивается в зазор между валками. Схемы поперечно винтовой (косой) прокатки на станах с различными валками: а) бочкообразными, б) дисковыми, в) грибовидными

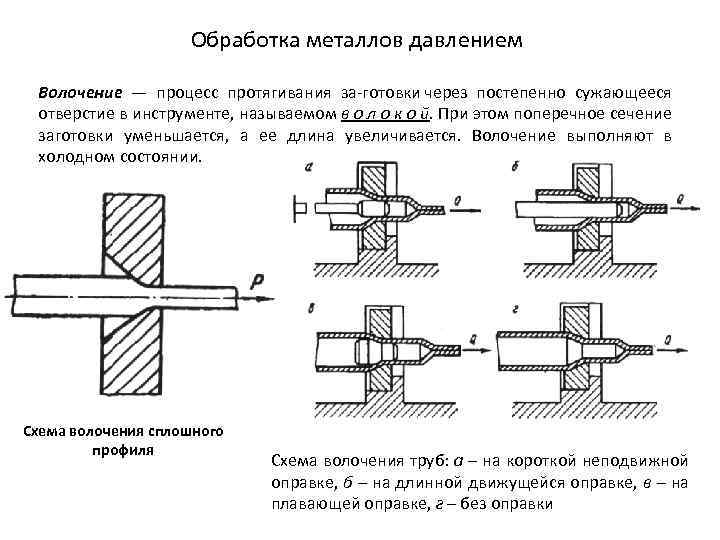

Обработка металлов давлением Волочение — процесс протягивания за готовки через постепенно сужающееся отверстие в инструменте, называемом в о л о к о й. При этом поперечное сечение заготовки уменьшается, а ее длина увеличивается. Волочение выполняют в холодном состоянии. Схема волочения сплошного профиля Схема волочения труб: а – на короткой неподвижной оправке, б – на длинной движущейся оправке, в – на плавающей оправке, г – без оправки

Обработка металлов давлением Ковкой называют процесс горячей обработки давлением, при котором путем многократного действия универсального подкладного инструмента или бойков металл заготовки пластически деформируется, постепенно приобретая заданные форму, размеры и свойства. Операции свободной ковки: а – осадка, б- высадка, в – протяжка , г – рубка, д – прошивка, е – раскатка, ж – гибка, з - кручение , и – кузнечная сварка

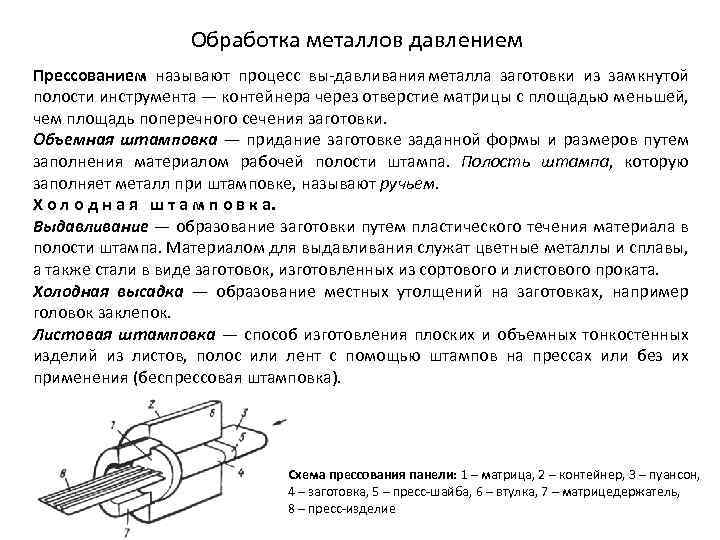

Обработка металлов давлением Прессованием называют процесс вы давливания металла заготовки из замкнутой полости инструмента — контейнера через отверстие матрицы с площадью меньшей, чем площадь поперечного сечения заготовки. Объемная штамповка — придание заготовке заданной формы и размеров путем заполнения материалом рабочей полости штампа. Полость штампа, которую заполняет металл при штамповке, называют ручьем. Х о л о д н а я ш т а м п о в к а. Выдавливание — образование заготовки путем пластического течения материала в полости штампа. Материалом для выдавливания служат цветные металлы и сплавы, а также стали в виде заготовок, изготовленных из сортового и листового проката. Холодная высадка — образование местных утолщений на заготовках, например головок заклепок. Листовая штамповка — способ изготовления плоских и объемных тонкостенных изделий из листов, полос или лент с помощью штампов на прессах или без их применения (беспрессовая штамповка). Схема прессования панели: 1 – матрица, 2 – контейнер, 3 – пуансон, 4 – заготовка, 5 – пресс шайба, 6 – втулка, 7 – матрицедержатель, 8 – пресс изделие

ОСНОВНЫЕ ПОНЯТИЯ ОБ ОБРАБОТКЕ МЕТАЛЛОВ РЕЗАНИЕМ Обработка металлов резанием – точение, сверление, фрезерование, строгание, шлифование - предназначена для придания изделиям необходимой формы, размеров и качества поверхности. Это достигается в большинстве случаев удалением лишнего металла (припуска) с заготовок. При точении заготовка совершает вращательное движение (движение резания), а режущий инструмент (резец) поступательное вдоль оси заготовки (движение подачи). При сверлении в большинстве случаев режущему инструменту (сверлу) сообщаются одновременно два движения: вращательное (движение резания) и прямолинейное поступательное (движение подачи); при этом заготовка остается неподвижной в процессе резания. При фрезеровании режущий инструмент (фреза) получает вращательное движение (движение резания), а заготовка — поступательное перпендикулярно оси вращения инструмента (движение подачи). При шлифовании режущий инструмент (шлифовальный круг) получает вращательное движение (движение резания), а заготовка —круговую и прямолинейную подачи (при шлифовании цилиндрических поверхностей) и прямолинейную подачу(при шлифовании плоскостей). При строгании на поперечно строгальных станках прямолинейное возвратно поступательное движение (движение резания) сообщается резцу, а движение подачи — заготовке. При работе на продольно строгальных станках движение резания сообщается обрабатываемой детали, а движение подачи — резцу.

семинар 5-12.pptx