l_5_Konstr_el_zyedn.ppt

- Количество слайдов: 28

ЛЕКЦІЯ 5 Тема 2. ПРИНЦИПИ КОМПОНУВАННЯ І ТЕХНОЛОГІЇ ПРОЕКТУВАННЯ ВУЗЛІВ РЕА Заняття 1. Тема: Конструкції електричних з'єднань РЕА Ціль заняття: ознайомити студентів з основними конструкціями міжконтактних і контактних електричних з'єднань. Питання лекції: 1. Вплив електричних з'єднань на параметри вузлів РЕА. 2. Конструкції міжконтактних електричних з'єднань. 3. Конструкції контактних електричних з'єднань. Література: Денисюк А. Ю. Конструювання та технологія виготовлення радіоелектронної апаратури: – Житомир: ЖВІ НАУ, 2007. с. 71 -85.

ЛЕКЦІЯ 5 Тема 2. ПРИНЦИПИ КОМПОНУВАННЯ І ТЕХНОЛОГІЇ ПРОЕКТУВАННЯ ВУЗЛІВ РЕА Заняття 1. Тема: Конструкції електричних з'єднань РЕА Ціль заняття: ознайомити студентів з основними конструкціями міжконтактних і контактних електричних з'єднань. Питання лекції: 1. Вплив електричних з'єднань на параметри вузлів РЕА. 2. Конструкції міжконтактних електричних з'єднань. 3. Конструкції контактних електричних з'єднань. Література: Денисюк А. Ю. Конструювання та технологія виготовлення радіоелектронної апаратури: – Житомир: ЖВІ НАУ, 2007. с. 71 -85.

• • • 1. Вплив електричних з'єднань на параметри вузлів РЕА Компонування РЕА пов'язане з просторовим розміщенням компонентів за рівнями конструкторської ієрархії і невід’ємне від питань реалізації електричних з'єднань, під якими розуміється частина конструкції, що призначена для забезпечення електрично нерозривних зв'язків при об'єднанні декількох більш простих РЕЗ в один більш складний. Електричні з’єднання звичайно розглядаються у двох аспектах: міжконтактні з'єднання і контактування. Технологічний процес виконання електричних з'єднань називається електромонтажем (монтажем). Конструкція електричних з’єднань значною мірою визначає ефективність і якість конструкції всієї РЕА. Перекручування, загасання і затримка безперервного і дискретного сигналу при поширенні в електричній лінії зв'язку, а також перехресні перешкоди можуть порушити нормальне функціонування РЕЗ: викликати збій цифрового чи змінити параметри аналогового пристрою (коефіцієнт підсилення, смугу пропускання, стійкість до збудження, фазове зрушення тощо). Трудомісткість складальних і електромонтажних робіт при виробництві РЕЗ становить 40. . . 60% усієї трудомісткості виготовлення виробів. Від якості електромонтажних робіт значною мірою залежать не тільки вартість, але і надійність роботи РЕЗ при експлуатації, маса і габарити апаратури. Надійність РЕЗ при експлуатації насамперед визначається числом контактів, що входять до електричних з’єднань, імовірність відмови кожного з яких відповідає приблизно ймовірності відмови всього вузла на кристалі. Обсяг електричних з'єднань становить 3. . . 15% усього фізичного обсягу блока РЕЗ (3. . . 5% при реалізації електричних з'єднань печатними шлейфами; 10. . . 15% при реалізації електричних з'єднань об’ємним проводом). Конструкторсько-технологічні способи реалізації електричних з'єднань, що виникли в різний час, застосовуються в різних випадках і дотепер. Міжконтактні з’єднання виконуються печатним монтажем чи об’ємним проводом.

• • • 1. Вплив електричних з'єднань на параметри вузлів РЕА Компонування РЕА пов'язане з просторовим розміщенням компонентів за рівнями конструкторської ієрархії і невід’ємне від питань реалізації електричних з'єднань, під якими розуміється частина конструкції, що призначена для забезпечення електрично нерозривних зв'язків при об'єднанні декількох більш простих РЕЗ в один більш складний. Електричні з’єднання звичайно розглядаються у двох аспектах: міжконтактні з'єднання і контактування. Технологічний процес виконання електричних з'єднань називається електромонтажем (монтажем). Конструкція електричних з’єднань значною мірою визначає ефективність і якість конструкції всієї РЕА. Перекручування, загасання і затримка безперервного і дискретного сигналу при поширенні в електричній лінії зв'язку, а також перехресні перешкоди можуть порушити нормальне функціонування РЕЗ: викликати збій цифрового чи змінити параметри аналогового пристрою (коефіцієнт підсилення, смугу пропускання, стійкість до збудження, фазове зрушення тощо). Трудомісткість складальних і електромонтажних робіт при виробництві РЕЗ становить 40. . . 60% усієї трудомісткості виготовлення виробів. Від якості електромонтажних робіт значною мірою залежать не тільки вартість, але і надійність роботи РЕЗ при експлуатації, маса і габарити апаратури. Надійність РЕЗ при експлуатації насамперед визначається числом контактів, що входять до електричних з’єднань, імовірність відмови кожного з яких відповідає приблизно ймовірності відмови всього вузла на кристалі. Обсяг електричних з'єднань становить 3. . . 15% усього фізичного обсягу блока РЕЗ (3. . . 5% при реалізації електричних з'єднань печатними шлейфами; 10. . . 15% при реалізації електричних з'єднань об’ємним проводом). Конструкторсько-технологічні способи реалізації електричних з'єднань, що виникли в різний час, застосовуються в різних випадках і дотепер. Міжконтактні з’єднання виконуються печатним монтажем чи об’ємним проводом.

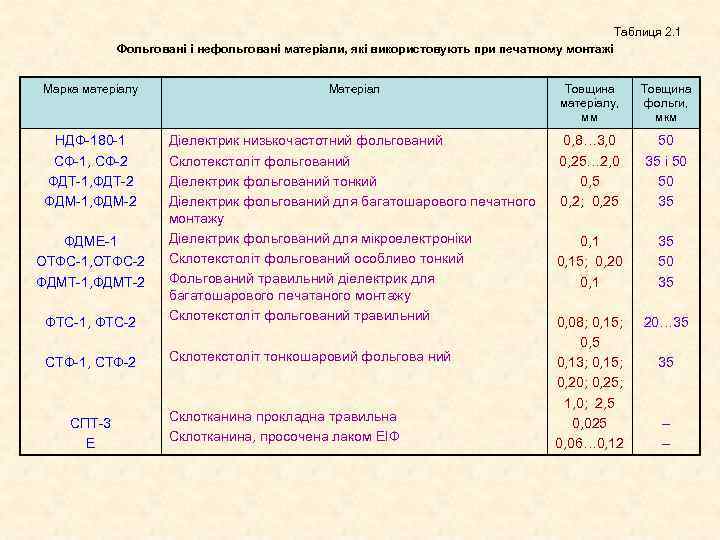

• • • 2. Конструкції міжконтактних електричних з’єднань здійснюються в основному двома способами: на основі печатного монтажу; за допомогою об'ємного проводу. Розглянемо конструкції міжконтактних електричних з'єднань на основі печатного монтажу. Печатний монтаж широко використовується в конструкції РЕЗ. Він виконується у вигляді печатних плат чи гнучких печатних кабелів (шлейфів). Як основа для печатних плат використовується діелектрик чи покритий діелектриком метал, а для гнучких печатних кабелів – діелектрик. Для виконання печатних провідників діелектрик часто покривають мідною фольгою товщиною 35… 50 мкм або мідною чи нікелевою фольгою товщиною 5… 10 мкм. Марки деяких вітчизняних діелектриків подані в табл. 2. 1. За кількістю шарів печатні плати поділяються на односторонні (ОПП), двосторонні (ДПП), багатошарові (БПП); використовуються також двосторонні печатні плати з додатковим монтажем з об’ємного ізольованого проводу (ДППДМ). Печатний монтаж виконується субтрактивними методами, заснованими на травленні фольгованого діелектрика, адитивними і напівадитивними, заснованими на селективному осадженні провідного покриття, а також методами пошарового нарощування.

• • • 2. Конструкції міжконтактних електричних з’єднань здійснюються в основному двома способами: на основі печатного монтажу; за допомогою об'ємного проводу. Розглянемо конструкції міжконтактних електричних з'єднань на основі печатного монтажу. Печатний монтаж широко використовується в конструкції РЕЗ. Він виконується у вигляді печатних плат чи гнучких печатних кабелів (шлейфів). Як основа для печатних плат використовується діелектрик чи покритий діелектриком метал, а для гнучких печатних кабелів – діелектрик. Для виконання печатних провідників діелектрик часто покривають мідною фольгою товщиною 35… 50 мкм або мідною чи нікелевою фольгою товщиною 5… 10 мкм. Марки деяких вітчизняних діелектриків подані в табл. 2. 1. За кількістю шарів печатні плати поділяються на односторонні (ОПП), двосторонні (ДПП), багатошарові (БПП); використовуються також двосторонні печатні плати з додатковим монтажем з об’ємного ізольованого проводу (ДППДМ). Печатний монтаж виконується субтрактивними методами, заснованими на травленні фольгованого діелектрика, адитивними і напівадитивними, заснованими на селективному осадженні провідного покриття, а також методами пошарового нарощування.

Таблиця 2. 1 Фольговані і нефольговані матеріали, які використовують при печатному монтажі Марка матеріалу Матеріал Товщина матеріалу, мм Товщина фольги, мкм НДФ-180 -1 СФ-1, СФ-2 ФДТ-1, ФДТ-2 ФДМ-1, ФДМ-2 0, 8… 3, 0 0, 25… 2, 0 0, 5 0, 2; 0, 25 50 35 і 50 50 35 0, 15; 0, 20 0, 1 35 50 35 ФТС-1, ФТС-2 Діелектрик низькочастотний фольгований Склотекстоліт фольгований Діелектрик фольгований тонкий Діелектрик фольгований для багатошарового печатного монтажу Діелектрик фольгований для мікроелектроніки Склотекстоліт фольгований особливо тонкий Фольгований травильний діелектрик для багатошарового печатаного монтажу Склотекстоліт фольгований травильний 20… 35 СТФ-1, СТФ-2 Склотекстоліт тонкошаровий фольгова ний 0, 08; 0, 15; 0, 5 0, 13; 0, 15; 0, 20; 0, 25; 1, 0; 2, 5 0, 025 0, 06… 0, 12 ФДМЕ-1 ОТФС-1, ОТФС-2 ФДМТ-1, ФДМТ-2 СПТ-3 Е Склотканина прокладна травильна Склотканина, просочена лаком ЕІФ 35 – –

Таблиця 2. 1 Фольговані і нефольговані матеріали, які використовують при печатному монтажі Марка матеріалу Матеріал Товщина матеріалу, мм Товщина фольги, мкм НДФ-180 -1 СФ-1, СФ-2 ФДТ-1, ФДТ-2 ФДМ-1, ФДМ-2 0, 8… 3, 0 0, 25… 2, 0 0, 5 0, 2; 0, 25 50 35 і 50 50 35 0, 15; 0, 20 0, 1 35 50 35 ФТС-1, ФТС-2 Діелектрик низькочастотний фольгований Склотекстоліт фольгований Діелектрик фольгований тонкий Діелектрик фольгований для багатошарового печатного монтажу Діелектрик фольгований для мікроелектроніки Склотекстоліт фольгований особливо тонкий Фольгований травильний діелектрик для багатошарового печатаного монтажу Склотекстоліт фольгований травильний 20… 35 СТФ-1, СТФ-2 Склотекстоліт тонкошаровий фольгова ний 0, 08; 0, 15; 0, 5 0, 13; 0, 15; 0, 20; 0, 25; 1, 0; 2, 5 0, 025 0, 06… 0, 12 ФДМЕ-1 ОТФС-1, ОТФС-2 ФДМТ-1, ФДМТ-2 СПТ-3 Е Склотканина прокладна травильна Склотканина, просочена лаком ЕІФ 35 – –

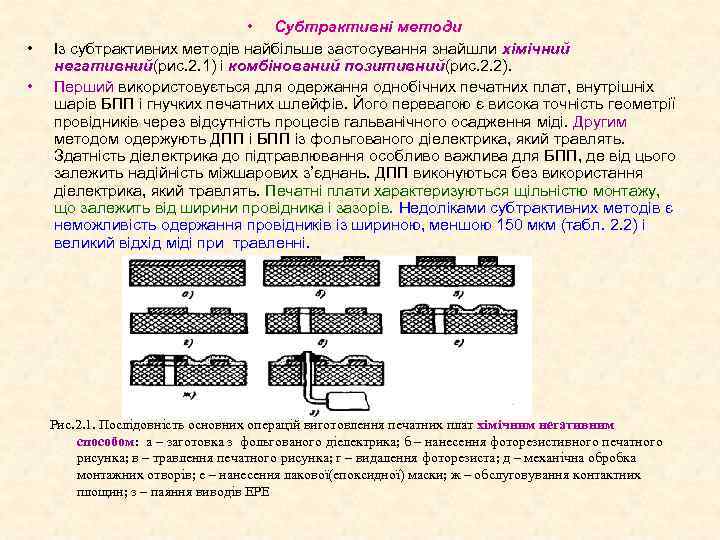

• • • Субтрактивні методи Із субтрактивних методів найбільше застосування знайшли хімічний негативний(рис. 2. 1) і комбінований позитивний(рис. 2. 2). Перший використовується для одержання однобічних печатних плат, внутрішніх шарів БПП і гнучких печатних шлейфів. Його перевагою є висока точність геометрії провідників через відсутність процесів гальванічного осадження міді. Другим методом одержують ДПП і БПП із фольгованого діелектрика, який травлять. Здатність діелектрика до підтравлювання особливо важлива для БПП, де від цього залежить надійність міжшарових з’єднань. ДПП виконуються без використання діелектрика, який травлять. Печатні плати характеризуються щільністю монтажу, що залежить від ширини провідника і зазорів. Недоліками субтрактивних методів є неможливість одержання провідників із шириною, меншою 150 мкм (табл. 2. 2) і великий відхід міді при травленні. Рис. 2. 1. Послідовність основних операцій виготовлення печатних плат хімічним негативним способом: а – заготовка з фольгованого діелектрика; б – нанесення фоторезистивного печатного рисунка; в – травлення печатного рисунка; г – видалення фоторезиста; д – механічна обробка монтажних отворів; е – нанесення лакової(епоксидної) маски; ж – обслуговування контактних площин; з – паяння виводів ЕРЕ

• • • Субтрактивні методи Із субтрактивних методів найбільше застосування знайшли хімічний негативний(рис. 2. 1) і комбінований позитивний(рис. 2. 2). Перший використовується для одержання однобічних печатних плат, внутрішніх шарів БПП і гнучких печатних шлейфів. Його перевагою є висока точність геометрії провідників через відсутність процесів гальванічного осадження міді. Другим методом одержують ДПП і БПП із фольгованого діелектрика, який травлять. Здатність діелектрика до підтравлювання особливо важлива для БПП, де від цього залежить надійність міжшарових з’єднань. ДПП виконуються без використання діелектрика, який травлять. Печатні плати характеризуються щільністю монтажу, що залежить від ширини провідника і зазорів. Недоліками субтрактивних методів є неможливість одержання провідників із шириною, меншою 150 мкм (табл. 2. 2) і великий відхід міді при травленні. Рис. 2. 1. Послідовність основних операцій виготовлення печатних плат хімічним негативним способом: а – заготовка з фольгованого діелектрика; б – нанесення фоторезистивного печатного рисунка; в – травлення печатного рисунка; г – видалення фоторезиста; д – механічна обробка монтажних отворів; е – нанесення лакової(епоксидної) маски; ж – обслуговування контактних площин; з – паяння виводів ЕРЕ

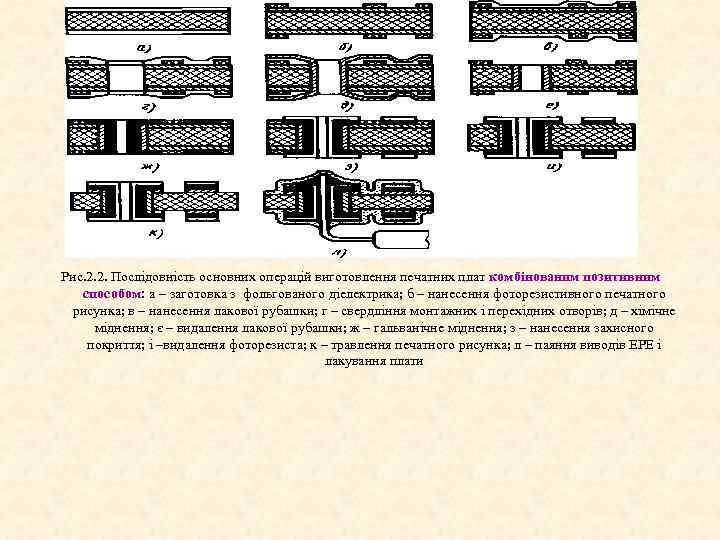

Рис. 2. 2. Послідовність основних операцій виготовлення печатних плат комбінованим позитивним способом: а – заготовка з фольгованого діелектрика; б – нанесення фоторезистивного печатного рисунка; в – нанесення лакової рубашки; г – свердління монтажних і перехідних отворів; д – хімічне міднення; є – видалення лакової рубашки; ж – гальванічне міднення; з – нанесення захисного покриття; і –видалення фоторезиста; к – травлення печатного рисунка; л – паяння виводів ЕРЕ і лакування плати

Рис. 2. 2. Послідовність основних операцій виготовлення печатних плат комбінованим позитивним способом: а – заготовка з фольгованого діелектрика; б – нанесення фоторезистивного печатного рисунка; в – нанесення лакової рубашки; г – свердління монтажних і перехідних отворів; д – хімічне міднення; є – видалення лакової рубашки; ж – гальванічне міднення; з – нанесення захисного покриття; і –видалення фоторезиста; к – травлення печатного рисунка; л – паяння виводів ЕРЕ і лакування плати

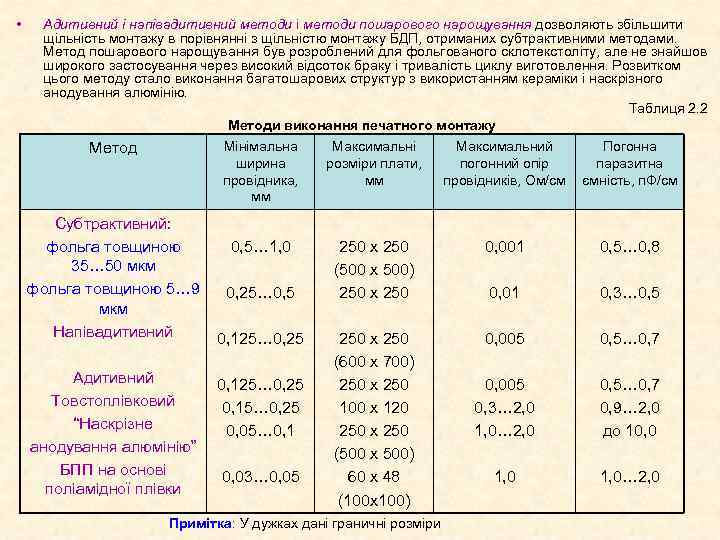

• Адитивний і напівадитивний методи і методи пошарового нарощування дозволяють збільшити щільність монтажу в порівнянні з щільністю монтажу БДП, отриманих субтрактивними методами. Метод пошарового нарощування був розроблений для фольгованого склотекстоліту, але не знайшов широкого застосування через високий відсоток браку і тривалість циклу виготовлення. Розвитком цього методу стало виконання багатошарових структур з використанням кераміки і наскрізного анодування алюмінію. Таблиця 2. 2 Методи виконання печатного монтажу Мінімальна Максимальні Максимальний Погонна Метод ширина розміри плати, погонний опір паразитна провідника, мм провідників, Ом/см ємність, п. Ф/см мм Субтрактивний: фольга товщиною 35… 50 мкм фольга товщиною 5… 9 мкм Напівадитивний Адитивний Товстоплівковий “Наскрізне анодування алюмінію” БПП на основі поліамідної плівки 0, 5… 1, 0 0, 25… 0, 5 0, 125… 0, 25 0, 15… 0, 25 0, 05… 0, 1 0, 03… 0, 05 250 х 250 (500 х 500) 250 х 250 0, 001 0, 5… 0, 8 0, 01 0, 3… 0, 5 250 х 250 (600 х 700) 250 х 250 100 х 120 250 х 250 (500 х 500) 60 х 48 (100 х100) 0, 005 0, 5… 0, 7 0, 005 0, 3… 2, 0 1, 0… 2, 0 0, 5… 0, 7 0, 9… 2, 0 до 10, 0 1, 0… 2, 0 Примітка: У дужках дані граничні розміри

• Адитивний і напівадитивний методи і методи пошарового нарощування дозволяють збільшити щільність монтажу в порівнянні з щільністю монтажу БДП, отриманих субтрактивними методами. Метод пошарового нарощування був розроблений для фольгованого склотекстоліту, але не знайшов широкого застосування через високий відсоток браку і тривалість циклу виготовлення. Розвитком цього методу стало виконання багатошарових структур з використанням кераміки і наскрізного анодування алюмінію. Таблиця 2. 2 Методи виконання печатного монтажу Мінімальна Максимальні Максимальний Погонна Метод ширина розміри плати, погонний опір паразитна провідника, мм провідників, Ом/см ємність, п. Ф/см мм Субтрактивний: фольга товщиною 35… 50 мкм фольга товщиною 5… 9 мкм Напівадитивний Адитивний Товстоплівковий “Наскрізне анодування алюмінію” БПП на основі поліамідної плівки 0, 5… 1, 0 0, 25… 0, 5 0, 125… 0, 25 0, 15… 0, 25 0, 05… 0, 1 0, 03… 0, 05 250 х 250 (500 х 500) 250 х 250 0, 001 0, 5… 0, 8 0, 01 0, 3… 0, 5 250 х 250 (600 х 700) 250 х 250 100 х 120 250 х 250 (500 х 500) 60 х 48 (100 х100) 0, 005 0, 5… 0, 7 0, 005 0, 3… 2, 0 1, 0… 2, 0 0, 5… 0, 7 0, 9… 2, 0 до 10, 0 1, 0… 2, 0 Примітка: У дужках дані граничні розміри

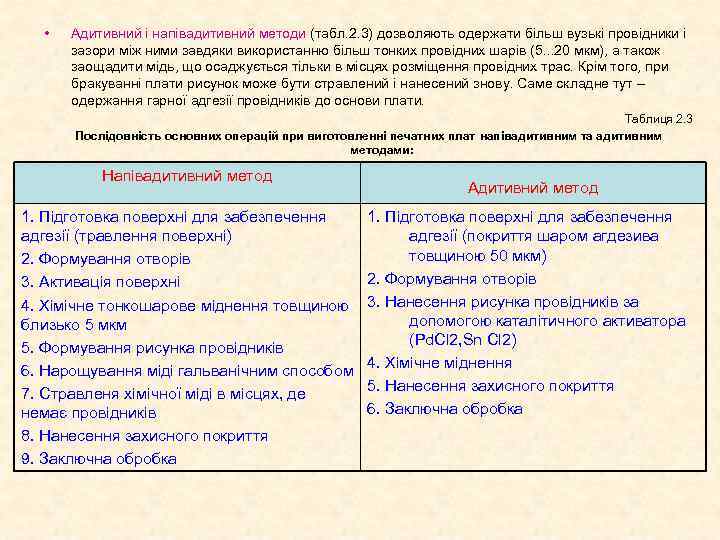

• Адитивний і напівадитивний методи (табл. 2. 3) дозволяють одержати більш вузькі провідники і зазори між ними завдяки використанню більш тонких провідних шарів (5. . . 20 мкм), а також заощадити мідь, що осаджується тільки в місцях розміщення провідних трас. Крім того, при бракуванні плати рисунок може бути стравлений і нанесений знову. Саме складне тут – одержання гарної адгезії провідників до основи плати. Таблиця 2. 3 Послідовність основних операцій при виготовленні печатних плат напівадитивним та адитивним методами: Напівадитивний метод 1. Підготовка поверхні для забезпечення адгезії (травлення поверхні) 2. Формування отворів 3. Активація поверхні 4. Хімічне тонкошарове міднення товщиною близько 5 мкм 5. Формування рисунка провідників 6. Нарощування міді гальванічним способом 7. Стравленя хімічної міді в місцях, де немає провідників 8. Нанесення захисного покриття 9. Заключна обробка Адитивний метод 1. Підготовка поверхні для забезпечення адгезії (покриття шаром агдезива товщиною 50 мкм) 2. Формування отворів 3. Нанесення рисунка провідників за допомогою каталітичного активатора (Pd. Cl 2, Sn Cl 2) 4. Хімічне міднення 5. Нанесення захисного покриття 6. Заключна обробка

• Адитивний і напівадитивний методи (табл. 2. 3) дозволяють одержати більш вузькі провідники і зазори між ними завдяки використанню більш тонких провідних шарів (5. . . 20 мкм), а також заощадити мідь, що осаджується тільки в місцях розміщення провідних трас. Крім того, при бракуванні плати рисунок може бути стравлений і нанесений знову. Саме складне тут – одержання гарної адгезії провідників до основи плати. Таблиця 2. 3 Послідовність основних операцій при виготовленні печатних плат напівадитивним та адитивним методами: Напівадитивний метод 1. Підготовка поверхні для забезпечення адгезії (травлення поверхні) 2. Формування отворів 3. Активація поверхні 4. Хімічне тонкошарове міднення товщиною близько 5 мкм 5. Формування рисунка провідників 6. Нарощування міді гальванічним способом 7. Стравленя хімічної міді в місцях, де немає провідників 8. Нанесення захисного покриття 9. Заключна обробка Адитивний метод 1. Підготовка поверхні для забезпечення адгезії (покриття шаром агдезива товщиною 50 мкм) 2. Формування отворів 3. Нанесення рисунка провідників за допомогою каталітичного активатора (Pd. Cl 2, Sn Cl 2) 4. Хімічне міднення 5. Нанесення захисного покриття 6. Заключна обробка

• Деякі методи печатного монтажу – метод відкритих контактних площадок; виступаючих виводів; пошарового нарощування фольгованого діелектрика; попарного пресування – у нових розробках не використовуються. Метод відкритих контактних площадок може бути застосований тільки для корпусної елементної бази і має ряд технологічних труднощів при складанні. Метод виступаючих виводів складний і часто не забезпечує мінімізацію перешкод. Метод металізації наскрізних отворів застосовується в основному для наземної апаратури, де перепади температури порівняно невеликі і мала імовірність руйнування міжшарових металізованих переходів через різницю розширення діелектрика і міді.

• Деякі методи печатного монтажу – метод відкритих контактних площадок; виступаючих виводів; пошарового нарощування фольгованого діелектрика; попарного пресування – у нових розробках не використовуються. Метод відкритих контактних площадок може бути застосований тільки для корпусної елементної бази і має ряд технологічних труднощів при складанні. Метод виступаючих виводів складний і часто не забезпечує мінімізацію перешкод. Метод металізації наскрізних отворів застосовується в основному для наземної апаратури, де перепади температури порівняно невеликі і мала імовірність руйнування міжшарових металізованих переходів через різницю розширення діелектрика і міді.

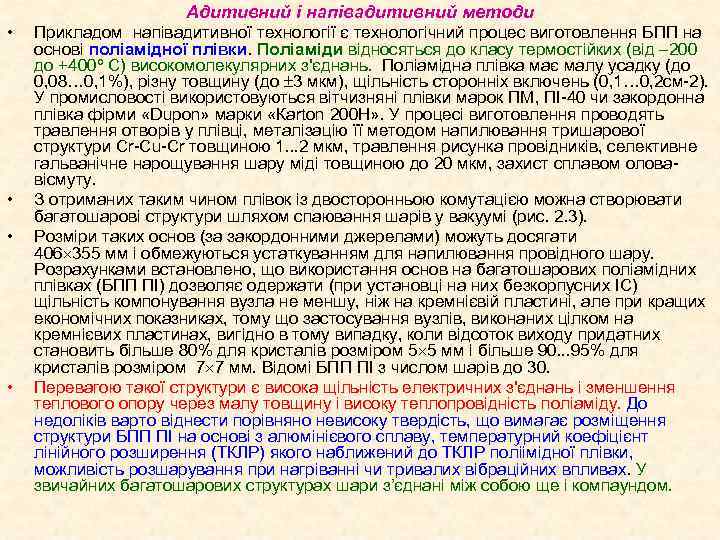

Адитивний і напівадитивний методи • • Прикладом напівадитивної технології є технологічний процес виготовлення БПП на основі поліамідної плівки. Поліаміди відносяться до класу термостійких (від – 200 до +400 С) високомолекулярних з'єднань. Поліамідна плівка має малу усадку (до 0, 08… 0, 1%), різну товщину (до 3 мкм), щільність сторонніх включень (0, 1… 0, 2 см-2). У промисловості використовуються вітчизняні плівки марок ПМ, ПІ-40 чи закордонна плівка фірми «Dupon» марки «Каrtоn 200 Н» . У процесі виготовлення проводять травлення отворів у плівці, металізацію її методом напилювання тришарової структури Cr-Cu-Cr товщиною 1. . . 2 мкм, травлення рисунка провідників, селективне гальванічне нарощування шару міді товщиною до 20 мкм, захист сплавом оловавісмуту. З отриманих таким чином плівок із двосторонньою комутацією можна створювати багатошарові структури шляхом спаювання шарів у вакуумі (рис. 2. 3). Розміри таких основ (за закордонними джерелами) можуть досягати 406 355 мм і обмежуються устаткуванням для напилювання провідного шару. Розрахунками встановлено, що використання основ на багатошарових поліамідних плівках (БПП ПІ) дозволяє одержати (при установці на них безкорпусних ІС) щільність компонування вузла не меншу, ніж на кремнієвій пластині, але при кращих економічних показниках, тому що застосування вузлів, виконаних цілком на кремнієвих пластинах, вигідно в тому випадку, коли відсоток виходу придатних становить більше 80% для кристалів розміром 5 5 мм і більше 90. . . 95% для кристалів розміром 7 7 мм. Відомі БПП ПІ з числом шарів до 30. Перевагою такої структури є висока щільність електричних з'єднань і зменшення теплового опору через малу товщину і високу теплопровідність поліаміду. До недоліків варто віднести порівняно невисоку твердість, що вимагає розміщення структури БПП ПІ на основі з алюмінієвого сплаву, температурний коефіцієнт лінійного розширення (ТКЛР) якого наближений до ТКЛР поліімідної плівки, можливість розшарування при нагріванні чи тривалих вібраційних впливах. У звичайних багатошарових структурах шари з’єднані між собою ще і компаундом.

Адитивний і напівадитивний методи • • Прикладом напівадитивної технології є технологічний процес виготовлення БПП на основі поліамідної плівки. Поліаміди відносяться до класу термостійких (від – 200 до +400 С) високомолекулярних з'єднань. Поліамідна плівка має малу усадку (до 0, 08… 0, 1%), різну товщину (до 3 мкм), щільність сторонніх включень (0, 1… 0, 2 см-2). У промисловості використовуються вітчизняні плівки марок ПМ, ПІ-40 чи закордонна плівка фірми «Dupon» марки «Каrtоn 200 Н» . У процесі виготовлення проводять травлення отворів у плівці, металізацію її методом напилювання тришарової структури Cr-Cu-Cr товщиною 1. . . 2 мкм, травлення рисунка провідників, селективне гальванічне нарощування шару міді товщиною до 20 мкм, захист сплавом оловавісмуту. З отриманих таким чином плівок із двосторонньою комутацією можна створювати багатошарові структури шляхом спаювання шарів у вакуумі (рис. 2. 3). Розміри таких основ (за закордонними джерелами) можуть досягати 406 355 мм і обмежуються устаткуванням для напилювання провідного шару. Розрахунками встановлено, що використання основ на багатошарових поліамідних плівках (БПП ПІ) дозволяє одержати (при установці на них безкорпусних ІС) щільність компонування вузла не меншу, ніж на кремнієвій пластині, але при кращих економічних показниках, тому що застосування вузлів, виконаних цілком на кремнієвих пластинах, вигідно в тому випадку, коли відсоток виходу придатних становить більше 80% для кристалів розміром 5 5 мм і більше 90. . . 95% для кристалів розміром 7 7 мм. Відомі БПП ПІ з числом шарів до 30. Перевагою такої структури є висока щільність електричних з'єднань і зменшення теплового опору через малу товщину і високу теплопровідність поліаміду. До недоліків варто віднести порівняно невисоку твердість, що вимагає розміщення структури БПП ПІ на основі з алюмінієвого сплаву, температурний коефіцієнт лінійного розширення (ТКЛР) якого наближений до ТКЛР поліімідної плівки, можливість розшарування при нагріванні чи тривалих вібраційних впливах. У звичайних багатошарових структурах шари з’єднані між собою ще і компаундом.

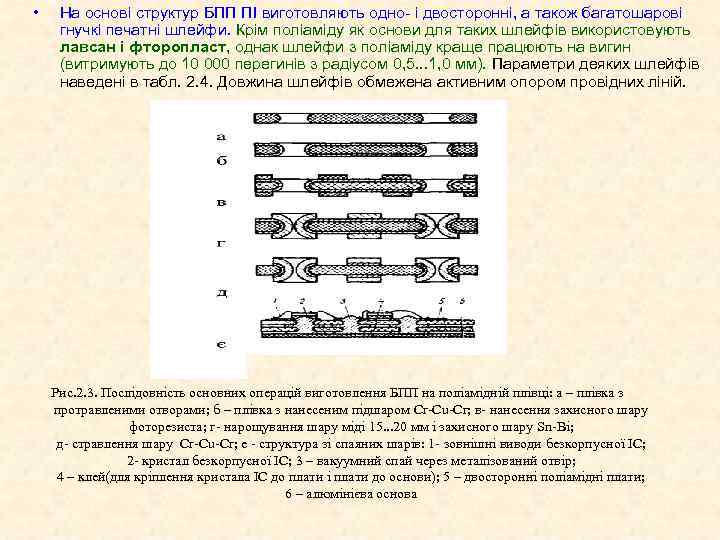

• На основі структур БПП ПІ виготовляють одно- і двосторонні, а також багатошарові гнучкі печатні шлейфи. Крім поліаміду як основи для таких шлейфів використовують лавсан і фторопласт, однак шлейфи з поліаміду краще працюють на вигин (витримують до 10 000 перегинів з радіусом 0, 5. . . 1, 0 мм). Параметри деяких шлейфів наведені в табл. 2. 4. Довжина шлейфів обмежена активним опором провідних ліній. Рис. 2. 3. Послідовність основних операцій виготовлення БПП на поліамідній плівці: а – плівка з протравленими отворами; б – плівка з нанесеним підшаром Cr-Cu-Cr; в- нанесення захисного шару фоторезиста; г- нарощування шару міді 15. . . 20 мм і захисного шару Sn-Bi; д- стравлення шару Cr-Cu-Cr; е - структура зі спаяних шарів: 1 - зовнішні виводи безкорпусної ІС; 2 - кристал безкорпусної ІС; 3 – вакуумний спай через металізований отвір; 4 – клей(для кріплення кристала ІС до плати і плати до основи); 5 – двосторонні поліамідні плати; 6 – алюмінієва основа

• На основі структур БПП ПІ виготовляють одно- і двосторонні, а також багатошарові гнучкі печатні шлейфи. Крім поліаміду як основи для таких шлейфів використовують лавсан і фторопласт, однак шлейфи з поліаміду краще працюють на вигин (витримують до 10 000 перегинів з радіусом 0, 5. . . 1, 0 мм). Параметри деяких шлейфів наведені в табл. 2. 4. Довжина шлейфів обмежена активним опором провідних ліній. Рис. 2. 3. Послідовність основних операцій виготовлення БПП на поліамідній плівці: а – плівка з протравленими отворами; б – плівка з нанесеним підшаром Cr-Cu-Cr; в- нанесення захисного шару фоторезиста; г- нарощування шару міді 15. . . 20 мм і захисного шару Sn-Bi; д- стравлення шару Cr-Cu-Cr; е - структура зі спаяних шарів: 1 - зовнішні виводи безкорпусної ІС; 2 - кристал безкорпусної ІС; 3 – вакуумний спай через металізований отвір; 4 – клей(для кріплення кристала ІС до плати і плати до основи); 5 – двосторонні поліамідні плати; 6 – алюмінієва основа

Таблиця 2. 4 Параметри гнучких печатних шлейфів Параметр Поліімідні шлейфи із захистом поліімідом Лавсанові шлейфи з поліетилентет рафталатним захистом однобічні (субтрактивний метод) Мінімальна ширина провідників і зазорів, мкм Діаметр перехідних отворів, мкм Товщина провідників, мкм Товщина діелектричного покриття, мкм Температурний діапазон роботи, 0 С Міцність зчеплення металевого шару з діелектричною основою, МПа Мінімальний крок балкових виводів, мм Відносна вартість двобічні 200… 400 30… 50 200… 400 – 75… 50 40… 50 -60…+220 2, 5… 5 50… 70 15… 20 40… 50 -196…+300 10… 15 – 35… 50 20 -40…+150 2… 2, 7 1, 25 1, 5 0, 5 2… 3 2, 5 1, 0

Таблиця 2. 4 Параметри гнучких печатних шлейфів Параметр Поліімідні шлейфи із захистом поліімідом Лавсанові шлейфи з поліетилентет рафталатним захистом однобічні (субтрактивний метод) Мінімальна ширина провідників і зазорів, мкм Діаметр перехідних отворів, мкм Товщина провідників, мкм Товщина діелектричного покриття, мкм Температурний діапазон роботи, 0 С Міцність зчеплення металевого шару з діелектричною основою, МПа Мінімальний крок балкових виводів, мм Відносна вартість двобічні 200… 400 30… 50 200… 400 – 75… 50 40… 50 -60…+220 2, 5… 5 50… 70 15… 20 40… 50 -196…+300 10… 15 – 35… 50 20 -40…+150 2… 2, 7 1, 25 1, 5 0, 5 2… 3 2, 5 1, 0

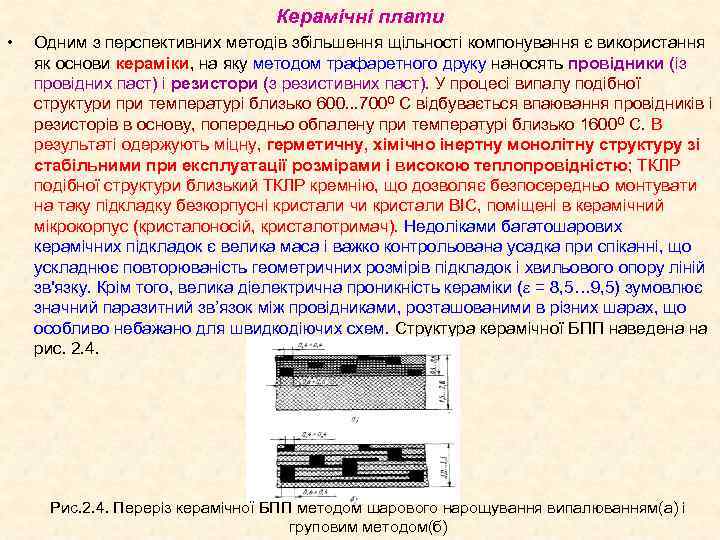

Керамічні плати • Одним з перспективних методів збільшення щільності компонування є використання як основи кераміки, на яку методом трафаретного друку наносять провідники (із провідних паст) і резистори (з резистивних паст). У процесі випалу подібної структури при температурі близько 600. . . 7000 С відбувається впаювання провідників і резисторів в основу, попередньо обпалену при температурі близько 16000 С. В результаті одержують міцну, герметичну, хімічно інертну монолітну структуру зі стабільними при експлуатації розмірами і високою теплопровідністю; ТКЛР подібної структури близький ТКЛР кремнію, що дозволяє безпосередньо монтувати на таку підкладку безкорпусні кристали чи кристали ВІС, поміщені в керамічний мікрокорпус (кристалоносій, кристалотримач). Недоліками багатошарових керамічних підкладок є велика маса і важко контрольована усадка при спіканні, що ускладнює повторюваність геометричних розмірів підкладок і хвильового опору ліній зв'язку. Крім того, велика діелектрична проникність кераміки ( = 8, 5… 9, 5) зумовлює значний паразитний зв’язок між провідниками, розташованими в різних шарах, що особливо небажано для швидкодіючих схем. Структура керамічної БПП наведена на рис. 2. 4. Рис. 2. 4. Переріз керамічної БПП методом шарового нарощування випалюванням(а) і груповим методом(б)

Керамічні плати • Одним з перспективних методів збільшення щільності компонування є використання як основи кераміки, на яку методом трафаретного друку наносять провідники (із провідних паст) і резистори (з резистивних паст). У процесі випалу подібної структури при температурі близько 600. . . 7000 С відбувається впаювання провідників і резисторів в основу, попередньо обпалену при температурі близько 16000 С. В результаті одержують міцну, герметичну, хімічно інертну монолітну структуру зі стабільними при експлуатації розмірами і високою теплопровідністю; ТКЛР подібної структури близький ТКЛР кремнію, що дозволяє безпосередньо монтувати на таку підкладку безкорпусні кристали чи кристали ВІС, поміщені в керамічний мікрокорпус (кристалоносій, кристалотримач). Недоліками багатошарових керамічних підкладок є велика маса і важко контрольована усадка при спіканні, що ускладнює повторюваність геометричних розмірів підкладок і хвильового опору ліній зв'язку. Крім того, велика діелектрична проникність кераміки ( = 8, 5… 9, 5) зумовлює значний паразитний зв’язок між провідниками, розташованими в різних шарах, що особливо небажано для швидкодіючих схем. Структура керамічної БПП наведена на рис. 2. 4. Рис. 2. 4. Переріз керамічної БПП методом шарового нарощування випалюванням(а) і груповим методом(б)

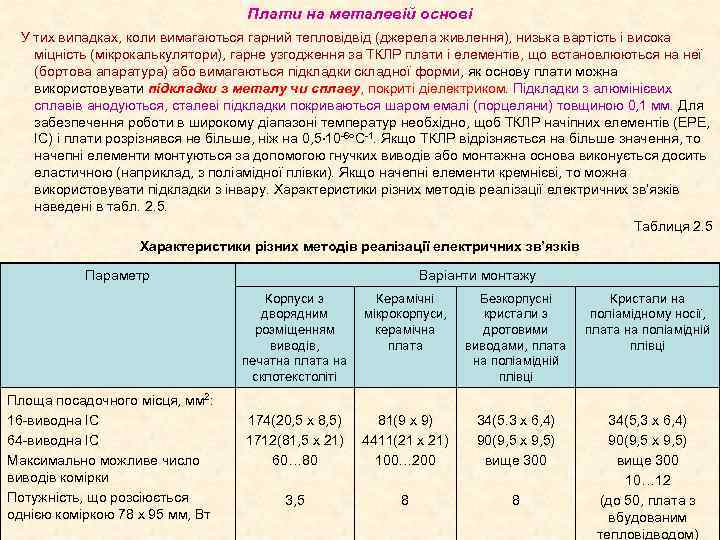

Плати на металевій основі У тих випадках, коли вимагаються гарний тепловідвід (джерела живлення), низька вартість і висока міцність (мікрокалькулятори), гарне узгодження за ТКЛР плати і елементів, що встановлюються на неї (бортова апаратура) або вимагаються підкладки складної форми, як основу плати можна використовувати підкладки з металу чи сплаву, покриті діелектриком. Підкладки з алюмінієвих сплавів анодуються, сталеві підкладки покриваються шаром емалі (порцеляни) товщиною 0, 1 мм. Для забезпечення роботи в широкому діапазоні температур необхідно, щоб ТКЛР начіпних елементів (ЕРЕ, ІС) і плати розрізнявся не більше, ніж на 0, 5 10 -6 С-1. Якщо ТКЛР відрізняється на більше значення, то начепні елементи монтуються за допомогою гнучких виводів або монтажна основа виконується досить еластичною (наприклад, з поліамідної плівки). Якщо начепні елементи кремнієві, то можна використовувати підкладки з інвару. Характеристики різних методів реалізації електричних зв’язків наведені в табл. 2. 5. Таблиця 2. 5 Характеристики різних методів реалізації електричних зв’язків Параметр Варіанти монтажу Корпуси з дворядним розміщенням виводів, печатна плата на склотекстоліті Площа посадочного місця, мм 2: 16 -виводна ІС 64 -виводна ІС Максимально можливе число виводів комірки Потужність, що розсіюється однією коміркою 78 х 95 мм, Вт Керамічні мікрокорпуси, керамічна плата Безкорпусні кристали з дротовими виводами, плата на поліамідній плівці Кристали на поліамідному носії, плата на поліамідній плівці 174(20, 5 х 8, 5) 1712(81, 5 х 21) 60… 80 81(9 х 9) 4411(21 х 21) 100… 200 34(5. 3 х 6, 4) 90(9, 5 х 9, 5) вище 300 3, 5 8 8 34(5, 3 х 6, 4) 90(9, 5 х 9, 5) вище 300 10… 12 (до 50, плата з вбудованим тепловідводом)

Плати на металевій основі У тих випадках, коли вимагаються гарний тепловідвід (джерела живлення), низька вартість і висока міцність (мікрокалькулятори), гарне узгодження за ТКЛР плати і елементів, що встановлюються на неї (бортова апаратура) або вимагаються підкладки складної форми, як основу плати можна використовувати підкладки з металу чи сплаву, покриті діелектриком. Підкладки з алюмінієвих сплавів анодуються, сталеві підкладки покриваються шаром емалі (порцеляни) товщиною 0, 1 мм. Для забезпечення роботи в широкому діапазоні температур необхідно, щоб ТКЛР начіпних елементів (ЕРЕ, ІС) і плати розрізнявся не більше, ніж на 0, 5 10 -6 С-1. Якщо ТКЛР відрізняється на більше значення, то начепні елементи монтуються за допомогою гнучких виводів або монтажна основа виконується досить еластичною (наприклад, з поліамідної плівки). Якщо начепні елементи кремнієві, то можна використовувати підкладки з інвару. Характеристики різних методів реалізації електричних зв’язків наведені в табл. 2. 5. Таблиця 2. 5 Характеристики різних методів реалізації електричних зв’язків Параметр Варіанти монтажу Корпуси з дворядним розміщенням виводів, печатна плата на склотекстоліті Площа посадочного місця, мм 2: 16 -виводна ІС 64 -виводна ІС Максимально можливе число виводів комірки Потужність, що розсіюється однією коміркою 78 х 95 мм, Вт Керамічні мікрокорпуси, керамічна плата Безкорпусні кристали з дротовими виводами, плата на поліамідній плівці Кристали на поліамідному носії, плата на поліамідній плівці 174(20, 5 х 8, 5) 1712(81, 5 х 21) 60… 80 81(9 х 9) 4411(21 х 21) 100… 200 34(5. 3 х 6, 4) 90(9, 5 х 9, 5) вище 300 3, 5 8 8 34(5, 3 х 6, 4) 90(9, 5 х 9, 5) вище 300 10… 12 (до 50, плата з вбудованим тепловідводом)

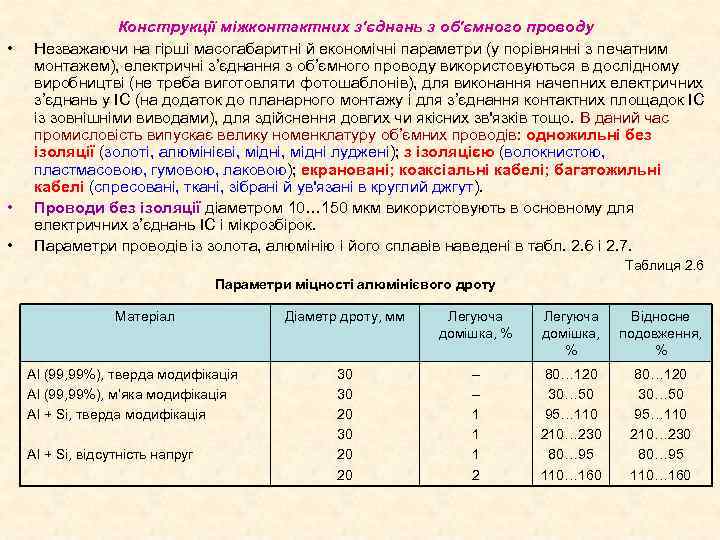

• • • Конструкції міжконтактних з'єднань з об'ємного проводу Незважаючи на гірші масогабаритні й економічні параметри (у порівнянні з печатним монтажем), електричні з’єднання з об’ємного проводу використовуються в дослідному виробництві (не треба виготовляти фотошаблонів), для виконання начепних електричних з’єднань у ІС (на додаток до планарного монтажу і для з’єднання контактних площадок ІС із зовнішніми виводами), для здійснення довгих чи якісних зв'язків тощо. В даний час промисловість випускає велику номенклатуру об’ємних проводів: одножильні без ізоляції (золоті, алюмінієві, мідні луджені); з ізоляцією (волокнистою, пластмасовою, гумовою, лаковою); екрановані; коаксіальні кабелі; багатожильні кабелі (спресовані, ткані, зібрані й ув'язані в круглий джгут). Проводи без ізоляції діаметром 10… 150 мкм використовують в основному для електричних з’єднань ІС і мікрозбірок. Параметри проводів із золота, алюмінію і його сплавів наведені в табл. 2. 6 і 2. 7. Таблиця 2. 6 Параметри міцності алюмінієвого дроту Матеріал Al (99, 99%), тверда модифікація Al (99, 99%), м’яка модифікація Al + Si, тверда модифікація Al + Si, відсутність напруг Діаметр дроту, мм Легуюча домішка, % Відносне подовження, % 30 30 20 20 – – 1 1 1 2 80… 120 30… 50 95… 110 210… 230 80… 95 110… 160

• • • Конструкції міжконтактних з'єднань з об'ємного проводу Незважаючи на гірші масогабаритні й економічні параметри (у порівнянні з печатним монтажем), електричні з’єднання з об’ємного проводу використовуються в дослідному виробництві (не треба виготовляти фотошаблонів), для виконання начепних електричних з’єднань у ІС (на додаток до планарного монтажу і для з’єднання контактних площадок ІС із зовнішніми виводами), для здійснення довгих чи якісних зв'язків тощо. В даний час промисловість випускає велику номенклатуру об’ємних проводів: одножильні без ізоляції (золоті, алюмінієві, мідні луджені); з ізоляцією (волокнистою, пластмасовою, гумовою, лаковою); екрановані; коаксіальні кабелі; багатожильні кабелі (спресовані, ткані, зібрані й ув'язані в круглий джгут). Проводи без ізоляції діаметром 10… 150 мкм використовують в основному для електричних з’єднань ІС і мікрозбірок. Параметри проводів із золота, алюмінію і його сплавів наведені в табл. 2. 6 і 2. 7. Таблиця 2. 6 Параметри міцності алюмінієвого дроту Матеріал Al (99, 99%), тверда модифікація Al (99, 99%), м’яка модифікація Al + Si, тверда модифікація Al + Si, відсутність напруг Діаметр дроту, мм Легуюча домішка, % Відносне подовження, % 30 30 20 20 – – 1 1 1 2 80… 120 30… 50 95… 110 210… 230 80… 95 110… 160

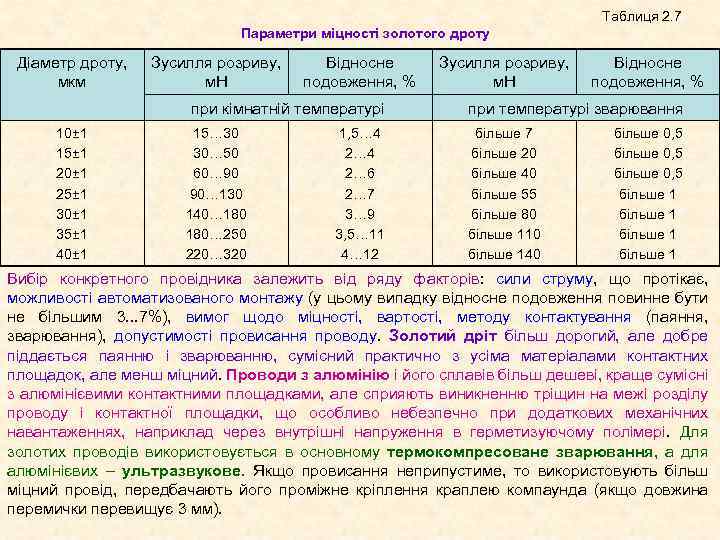

Таблиця 2. 7 Параметри міцності золотого дроту Діаметр дроту, мкм Зусилля розриву, м. Н Відносне подовження, % при кімнатній температурі 10± 1 15± 1 20± 1 25± 1 30± 1 35± 1 40± 1 15… 30 30… 50 60… 90 90… 130 140… 180… 250 220… 320 1, 5… 4 2… 6 2… 7 3… 9 3, 5… 11 4… 12 Зусилля розриву, м. Н Відносне подовження, % при температурі зварювання більше 7 більше 20 більше 40 більше 55 більше 80 більше 110 більше 140 більше 0, 5 більше 1 Вибір конкретного провідника залежить від ряду факторів: сили струму, що протікає, можливості автоматизованого монтажу (у цьому випадку відносне подовження повинне бути не більшим 3. . . 7%), вимог щодо міцності, вартості, методу контактування (паяння, зварювання), допустимості провисання проводу. Золотий дріт більш дорогий, але добре піддається паянню і зварюванню, сумісний практично з усіма матеріалами контактних площадок, але менш міцний. Проводи з алюмінію і його сплавів більш дешеві, краще сумісні з алюмінієвими контактними площадками, але сприяють виникненню тріщин на межі розділу проводу і контактної площадки, що особливо небезпечно при додаткових механічних навантаженнях, наприклад через внутрішні напруження в герметизуючому полімері. Для золотих проводів використовується в основному термокомпресоване зварювання, а для алюмінієвих – ультразвукове. Якщо провисання неприпустиме, то використовують більш міцний провід, передбачають його проміжне кріплення краплею компаунда (якщо довжина перемички перевищує 3 мм).

Таблиця 2. 7 Параметри міцності золотого дроту Діаметр дроту, мкм Зусилля розриву, м. Н Відносне подовження, % при кімнатній температурі 10± 1 15± 1 20± 1 25± 1 30± 1 35± 1 40± 1 15… 30 30… 50 60… 90 90… 130 140… 180… 250 220… 320 1, 5… 4 2… 6 2… 7 3… 9 3, 5… 11 4… 12 Зусилля розриву, м. Н Відносне подовження, % при температурі зварювання більше 7 більше 20 більше 40 більше 55 більше 80 більше 110 більше 140 більше 0, 5 більше 1 Вибір конкретного провідника залежить від ряду факторів: сили струму, що протікає, можливості автоматизованого монтажу (у цьому випадку відносне подовження повинне бути не більшим 3. . . 7%), вимог щодо міцності, вартості, методу контактування (паяння, зварювання), допустимості провисання проводу. Золотий дріт більш дорогий, але добре піддається паянню і зварюванню, сумісний практично з усіма матеріалами контактних площадок, але менш міцний. Проводи з алюмінію і його сплавів більш дешеві, краще сумісні з алюмінієвими контактними площадками, але сприяють виникненню тріщин на межі розділу проводу і контактної площадки, що особливо небезпечно при додаткових механічних навантаженнях, наприклад через внутрішні напруження в герметизуючому полімері. Для золотих проводів використовується в основному термокомпресоване зварювання, а для алюмінієвих – ультразвукове. Якщо провисання неприпустиме, то використовують більш міцний провід, передбачають його проміжне кріплення краплею компаунда (якщо довжина перемички перевищує 3 мм).

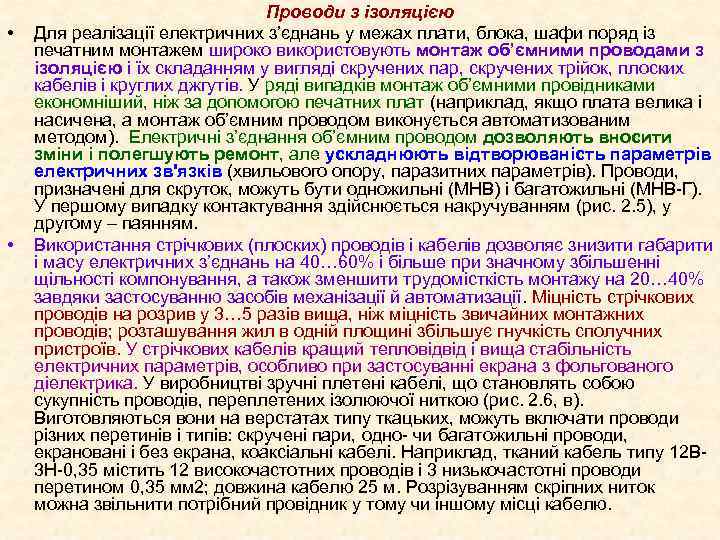

• • Проводи з ізоляцією Для реалізації електричних з’єднань у межах плати, блока, шафи поряд із печатним монтажем широко використовують монтаж об’ємними проводами з ізоляцією і їх складанням у вигляді скручених пар, скручених трійок, плоских кабелів і круглих джгутів. У ряді випадків монтаж об’ємними провідниками економніший, ніж за допомогою печатних плат (наприклад, якщо плата велика і насичена, а монтаж об’ємним проводом виконується автоматизованим методом). Електричні з’єднання об’ємним проводом дозволяють вносити зміни і полегшують ремонт, але ускладнюють відтворюваність параметрів електричних зв'язків (хвильового опору, паразитних параметрів). Проводи, призначені для скруток, можуть бути одножильні (МНВ) і багатожильні (МНВ-Г). У першому випадку контактування здійснюється накручуванням (рис. 2. 5), у другому – паянням. Використання стрічкових (плоских) проводів і кабелів дозволяє знизити габарити і масу електричних з’єднань на 40… 60% і більше при значному збільшенні щільності компонування, а також зменшити трудомісткість монтажу на 20… 40% завдяки застосуванню засобів механізації й автоматизації. Міцність стрічкових проводів на розрив у 3… 5 разів вища, ніж міцність звичайних монтажних проводів; розташування жил в одній площині збільшує гнучкість сполучних пристроїв. У стрічкових кабелів кращий тепловідвід і вища стабільність електричних параметрів, особливо при застосуванні екрана з фольгованого діелектрика. У виробництві зручні плетені кабелі, що становлять собою сукупність проводів, переплетених ізолюючої ниткою (рис. 2. 6, в). Виготовляються вони на верстатах типу ткацьких, можуть включати проводи різних перетинів і типів: скручені пари, одно- чи багатожильні проводи, екрановані і без екрана, коаксіальні кабелі. Наприклад, тканий кабель типу 12 В 3 Н-0, 35 містить 12 високочастотних проводів і 3 низькочастотні проводи перетином 0, 35 мм 2; довжина кабелю 25 м. Розрізуванням скріпних ниток можна звільнити потрібний провідник у тому чи іншому місці кабелю.

• • Проводи з ізоляцією Для реалізації електричних з’єднань у межах плати, блока, шафи поряд із печатним монтажем широко використовують монтаж об’ємними проводами з ізоляцією і їх складанням у вигляді скручених пар, скручених трійок, плоских кабелів і круглих джгутів. У ряді випадків монтаж об’ємними провідниками економніший, ніж за допомогою печатних плат (наприклад, якщо плата велика і насичена, а монтаж об’ємним проводом виконується автоматизованим методом). Електричні з’єднання об’ємним проводом дозволяють вносити зміни і полегшують ремонт, але ускладнюють відтворюваність параметрів електричних зв'язків (хвильового опору, паразитних параметрів). Проводи, призначені для скруток, можуть бути одножильні (МНВ) і багатожильні (МНВ-Г). У першому випадку контактування здійснюється накручуванням (рис. 2. 5), у другому – паянням. Використання стрічкових (плоских) проводів і кабелів дозволяє знизити габарити і масу електричних з’єднань на 40… 60% і більше при значному збільшенні щільності компонування, а також зменшити трудомісткість монтажу на 20… 40% завдяки застосуванню засобів механізації й автоматизації. Міцність стрічкових проводів на розрив у 3… 5 разів вища, ніж міцність звичайних монтажних проводів; розташування жил в одній площині збільшує гнучкість сполучних пристроїв. У стрічкових кабелів кращий тепловідвід і вища стабільність електричних параметрів, особливо при застосуванні екрана з фольгованого діелектрика. У виробництві зручні плетені кабелі, що становлять собою сукупність проводів, переплетених ізолюючої ниткою (рис. 2. 6, в). Виготовляються вони на верстатах типу ткацьких, можуть включати проводи різних перетинів і типів: скручені пари, одно- чи багатожильні проводи, екрановані і без екрана, коаксіальні кабелі. Наприклад, тканий кабель типу 12 В 3 Н-0, 35 містить 12 високочастотних проводів і 3 низькочастотні проводи перетином 0, 35 мм 2; довжина кабелю 25 м. Розрізуванням скріпних ниток можна звільнити потрібний провідник у тому чи іншому місці кабелю.

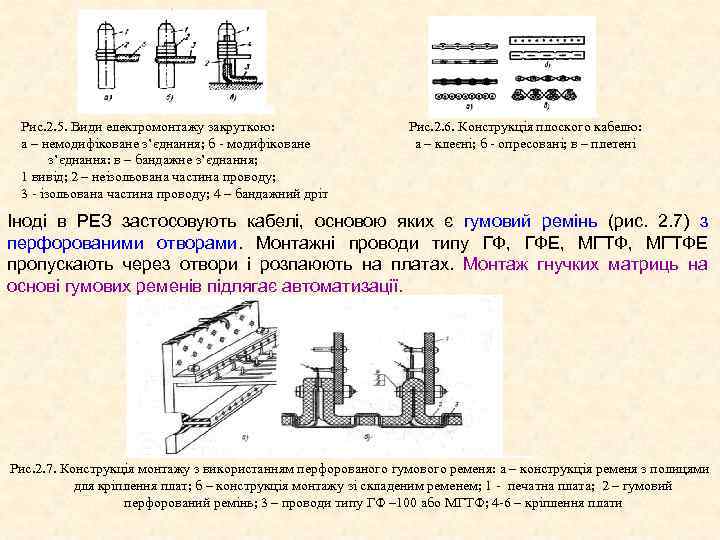

Рис. 2. 5. Види електромонтажу закруткою: а – немодифіковане з’єднання; б - модифіковане з’єднання: в – бандажне з’єднання; 1 вивід; 2 – неізольована частина проводу; 3 - ізольована частина проводу; 4 – бандажний дріт Рис. 2. 6. Конструкція плоского кабелю: а – клеєні; б - опресовані; в – плетені Іноді в РЕЗ застосовують кабелі, основою яких є гумовий ремінь (рис. 2. 7) з перфорованими отворами. Монтажні проводи типу ГФ, ГФЕ, МГТФЕ пропускають через отвори і розпаюють на платах. Монтаж гнучких матриць на основі гумових ременів підлягає автоматизації. Рис. 2. 7. Конструкція монтажу з використанням перфорованого гумового ременя: а – конструкція ременя з полицями для кріплення плат; б – конструкція монтажу зі складеним ременем; 1 - печатна плата; 2 – гумовий перфорований ремінь; 3 – проводи типу ГФ – 100 або МГТФ; 4 -6 – кріплення плати

Рис. 2. 5. Види електромонтажу закруткою: а – немодифіковане з’єднання; б - модифіковане з’єднання: в – бандажне з’єднання; 1 вивід; 2 – неізольована частина проводу; 3 - ізольована частина проводу; 4 – бандажний дріт Рис. 2. 6. Конструкція плоского кабелю: а – клеєні; б - опресовані; в – плетені Іноді в РЕЗ застосовують кабелі, основою яких є гумовий ремінь (рис. 2. 7) з перфорованими отворами. Монтажні проводи типу ГФ, ГФЕ, МГТФЕ пропускають через отвори і розпаюють на платах. Монтаж гнучких матриць на основі гумових ременів підлягає автоматизації. Рис. 2. 7. Конструкція монтажу з використанням перфорованого гумового ременя: а – конструкція ременя з полицями для кріплення плат; б – конструкція монтажу зі складеним ременем; 1 - печатна плата; 2 – гумовий перфорований ремінь; 3 – проводи типу ГФ – 100 або МГТФ; 4 -6 – кріплення плати

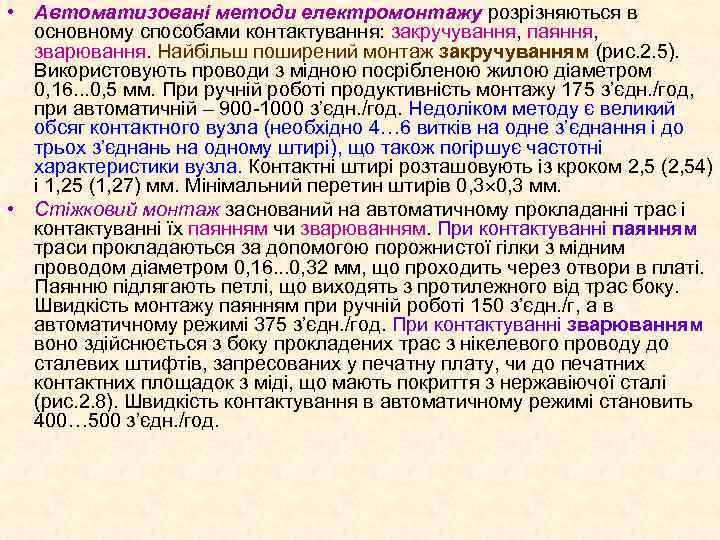

• Автоматизовані методи електромонтажу розрізняються в основному способами контактування: закручування, паяння, зварювання. Найбільш поширений монтаж закручуванням (рис. 2. 5). Використовують проводи з мідною посрібленою жилою діаметром 0, 16. . . 0, 5 мм. При ручній роботі продуктивність монтажу 175 з’єдн. /год, при автоматичній – 900 -1000 з’єдн. /год. Недоліком методу є великий обсяг контактного вузла (необхідно 4… 6 витків на одне з’єднання і до трьох з’єднань на одному штирі), що також погіршує частотні характеристики вузла. Контактні штирі розташовують із кроком 2, 5 (2, 54) і 1, 25 (1, 27) мм. Мінімальний перетин штирів 0, 3 мм. • Стіжковий монтаж заснований на автоматичному прокладанні трас і контактуванні їх паянням чи зварюванням. При контактуванні паянням траси прокладаються за допомогою порожнистої гілки з мідним проводом діаметром 0, 16. . . 0, 32 мм, що проходить через отвори в платі. Паянню підлягають петлі, що виходять з протилежного від трас боку. Швидкість монтажу паянням при ручній роботі 150 з’єдн. /г, а в автоматичному режимі 375 з’єдн. /год. При контактуванні зварюванням воно здійснюється з боку прокладених трас з нікелевого проводу до сталевих штифтів, запресованих у печатну плату, чи до печатних контактних площадок з міді, що мають покриття з нержавіючої сталі (рис. 2. 8). Швидкість контактування в автоматичному режимі становить 400… 500 з’єдн. /год.

• Автоматизовані методи електромонтажу розрізняються в основному способами контактування: закручування, паяння, зварювання. Найбільш поширений монтаж закручуванням (рис. 2. 5). Використовують проводи з мідною посрібленою жилою діаметром 0, 16. . . 0, 5 мм. При ручній роботі продуктивність монтажу 175 з’єдн. /год, при автоматичній – 900 -1000 з’єдн. /год. Недоліком методу є великий обсяг контактного вузла (необхідно 4… 6 витків на одне з’єднання і до трьох з’єднань на одному штирі), що також погіршує частотні характеристики вузла. Контактні штирі розташовують із кроком 2, 5 (2, 54) і 1, 25 (1, 27) мм. Мінімальний перетин штирів 0, 3 мм. • Стіжковий монтаж заснований на автоматичному прокладанні трас і контактуванні їх паянням чи зварюванням. При контактуванні паянням траси прокладаються за допомогою порожнистої гілки з мідним проводом діаметром 0, 16. . . 0, 32 мм, що проходить через отвори в платі. Паянню підлягають петлі, що виходять з протилежного від трас боку. Швидкість монтажу паянням при ручній роботі 150 з’єдн. /г, а в автоматичному режимі 375 з’єдн. /год. При контактуванні зварюванням воно здійснюється з боку прокладених трас з нікелевого проводу до сталевих штифтів, запресованих у печатну плату, чи до печатних контактних площадок з міді, що мають покриття з нержавіючої сталі (рис. 2. 8). Швидкість контактування в автоматичному режимі становить 400… 500 з’єдн. /год.

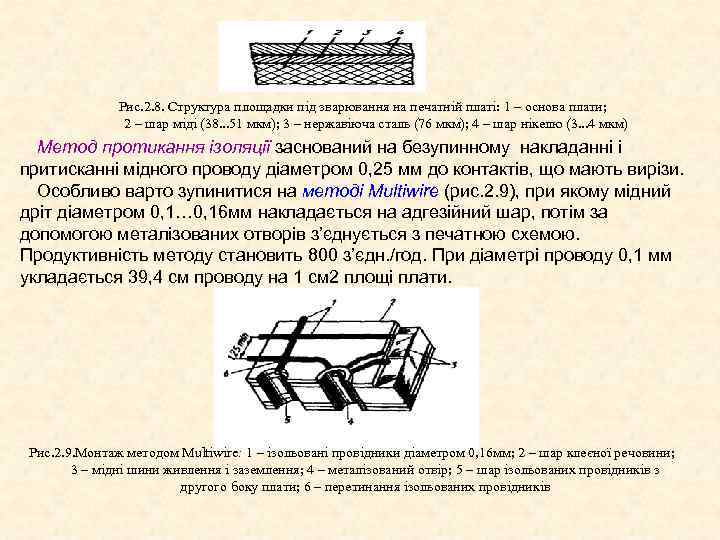

Рис. 2. 8. Структура площадки під зварювання на печатній платі: 1 – основа плати; 2 – шар міді (38. . . 51 мкм); 3 – нержавіюча сталь (76 мкм); 4 – шар нікелю (3. . . 4 мкм) Метод протикання ізоляції заснований на безупинному накладанні і притисканні мідного проводу діаметром 0, 25 мм до контактів, що мають вирізи. Особливо варто зупинитися на методі Multiwire (рис. 2. 9), при якому мідний дріт діаметром 0, 1… 0, 16 мм накладається на адгезійний шар, потім за допомогою металізованих отворів з’єднується з печатною схемою. Продуктивність методу становить 800 з’єдн. /год. При діаметрі проводу 0, 1 мм укладається 39, 4 см проводу на 1 см 2 площі плати. Рис. 2. 9. Монтаж методом Multiwire: 1 – ізольовані провідники діаметром 0, 16 мм; 2 – шар клеєної речовини; 3 – мідні шини живлення і заземлення; 4 – металізований отвір; 5 – шар ізольованих провідників з другого боку плати; 6 – перетинання ізольованих провідників

Рис. 2. 8. Структура площадки під зварювання на печатній платі: 1 – основа плати; 2 – шар міді (38. . . 51 мкм); 3 – нержавіюча сталь (76 мкм); 4 – шар нікелю (3. . . 4 мкм) Метод протикання ізоляції заснований на безупинному накладанні і притисканні мідного проводу діаметром 0, 25 мм до контактів, що мають вирізи. Особливо варто зупинитися на методі Multiwire (рис. 2. 9), при якому мідний дріт діаметром 0, 1… 0, 16 мм накладається на адгезійний шар, потім за допомогою металізованих отворів з’єднується з печатною схемою. Продуктивність методу становить 800 з’єдн. /год. При діаметрі проводу 0, 1 мм укладається 39, 4 см проводу на 1 см 2 площі плати. Рис. 2. 9. Монтаж методом Multiwire: 1 – ізольовані провідники діаметром 0, 16 мм; 2 – шар клеєної речовини; 3 – мідні шини живлення і заземлення; 4 – металізований отвір; 5 – шар ізольованих провідників з другого боку плати; 6 – перетинання ізольованих провідників

3. Конструкції контактних електричних з'єднань • Число контактів РЕЗ приблизно дорівнює числу основних функціональних елементів (і навіть перевищує це число). Тому вартість виробництва і надійність експлуатації РЕЗ значною мірою визначається конструкцією контактів і технологією їхньої реалізації у виробництві. • Основним призначенням контактного з’єднання є передача електричної енергії від одного провідника до іншого. Крім того, контакт є: елементом конструкції, призначеним для кріплення елементів; точкою можливого розриву ланцюга, що полегшує її монтаж і обслуговування; точкою випробування схеми; каналом передачі тепла, що виділяється в елементах. • Основні види контактних з'єднань (нерознімні, обмеженорознімні, рознімні) з’явилися задовго до появи РЕЗ у мікроелектронному виконанні. Однак створення мікроелектронної апаратури вимагало їх подальшого розвитку з метою мінімізації габаритів і маси, збільшення надійності; зниження вартості виробництва й експлуатації, забезпечення роботи з мілівольтними і мікроамперними сигналами; підвищення граничної частоти, забезпечення мінімуму випромінювання в навколишній простір.

3. Конструкції контактних електричних з'єднань • Число контактів РЕЗ приблизно дорівнює числу основних функціональних елементів (і навіть перевищує це число). Тому вартість виробництва і надійність експлуатації РЕЗ значною мірою визначається конструкцією контактів і технологією їхньої реалізації у виробництві. • Основним призначенням контактного з’єднання є передача електричної енергії від одного провідника до іншого. Крім того, контакт є: елементом конструкції, призначеним для кріплення елементів; точкою можливого розриву ланцюга, що полегшує її монтаж і обслуговування; точкою випробування схеми; каналом передачі тепла, що виділяється в елементах. • Основні види контактних з'єднань (нерознімні, обмеженорознімні, рознімні) з’явилися задовго до появи РЕЗ у мікроелектронному виконанні. Однак створення мікроелектронної апаратури вимагало їх подальшого розвитку з метою мінімізації габаритів і маси, збільшення надійності; зниження вартості виробництва й експлуатації, забезпечення роботи з мілівольтними і мікроамперними сигналами; підвищення граничної частоти, забезпечення мінімуму випромінювання в навколишній простір.

• • • Нерознімні контактні з’єднання є найбільш поширеними в конструкціях РЕЗ через їхню високу надійність, малі габарити і низьку вартість. Малі габарити обумовлюють також гарні і частотні властивості контактів. Нероз’ємні контактні з’єднання реалізуються паянням, зварюванням і клеєнням. Перевагами контактування паянням є простота процесу і гарна ремонтопридатність. Технологія накладає обмеження на конструкцію. Так, для того щоб припій заповнив зазор між металізованим отвором у платі і виводом, що вставляється в цей отвір, зазор повинний становити 0, 1… 0, 15 мм. При меншому зазорі припій буде пористим, при більшому – він може не проникнути на всю товщину плати. У першому випадку капілярний ефект буде великий, а в другому – занадто малий. При контактуванні зварюванням необхідно забезпечити локалізацію тепла. Зварювання з мідною фольгою не дає стабільної якості через високу теплопровідність міді (10. . . 20% зварених контактів можуть бути перегріті чи недогріті). Тому матеріал контактної поверхні під зварювання вибирається з меншою, ніж у міді, теплопровідністю (нікель, нержавіюча сталь). Іноді для контактування несучої конструкції з литого алюмінієвого сплаву використовується аргонодугове зварювання. У цьому випадку місце контакту захищається від корозії компаундом. Контактування клеєнням здійснюється за допомогою струмопровідного клею, що складається з дрібнодисперсного срібла і епоксидної зв’язки. Через високу вартість, неконтрольованість розміру контактного з’єднання, низьку стабільність у часі цей метод широкого поширення не набув. Контактні з’єднання, здійснювані методом фрикційно-пластичної деформації (для контактування корпусів з легких, наприклад магнієвих, сплавів), виконується за допомогою металевих заклепок або самонарізних гвинтів. Для захисту від корозії місце контакту захищається компаундом.

• • • Нерознімні контактні з’єднання є найбільш поширеними в конструкціях РЕЗ через їхню високу надійність, малі габарити і низьку вартість. Малі габарити обумовлюють також гарні і частотні властивості контактів. Нероз’ємні контактні з’єднання реалізуються паянням, зварюванням і клеєнням. Перевагами контактування паянням є простота процесу і гарна ремонтопридатність. Технологія накладає обмеження на конструкцію. Так, для того щоб припій заповнив зазор між металізованим отвором у платі і виводом, що вставляється в цей отвір, зазор повинний становити 0, 1… 0, 15 мм. При меншому зазорі припій буде пористим, при більшому – він може не проникнути на всю товщину плати. У першому випадку капілярний ефект буде великий, а в другому – занадто малий. При контактуванні зварюванням необхідно забезпечити локалізацію тепла. Зварювання з мідною фольгою не дає стабільної якості через високу теплопровідність міді (10. . . 20% зварених контактів можуть бути перегріті чи недогріті). Тому матеріал контактної поверхні під зварювання вибирається з меншою, ніж у міді, теплопровідністю (нікель, нержавіюча сталь). Іноді для контактування несучої конструкції з литого алюмінієвого сплаву використовується аргонодугове зварювання. У цьому випадку місце контакту захищається від корозії компаундом. Контактування клеєнням здійснюється за допомогою струмопровідного клею, що складається з дрібнодисперсного срібла і епоксидної зв’язки. Через високу вартість, неконтрольованість розміру контактного з’єднання, низьку стабільність у часі цей метод широкого поширення не набув. Контактні з’єднання, здійснювані методом фрикційно-пластичної деформації (для контактування корпусів з легких, наприклад магнієвих, сплавів), виконується за допомогою металевих заклепок або самонарізних гвинтів. Для захисту від корозії місце контакту захищається компаундом.

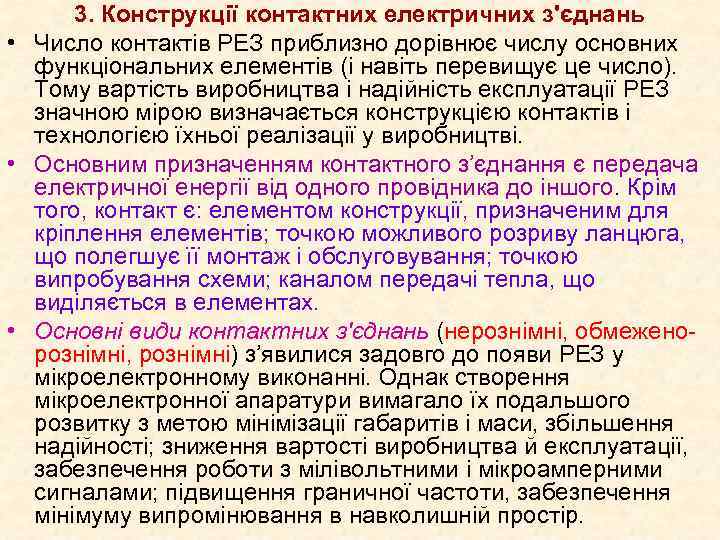

• Обмежено-рознімне контактне з’єднання може здійснюватися притисканням контактуючих поверхонь за допомогою твердого (земляна клема на несучій конструкції) пружного металевого чи еластичного полімерного контакту (рис. 2. 10). Еластичний контакт може бути отриманий шляхом нанесення на силіконову гуму чи покриваючу її поліамідну плівку провідних ліній, а також за допомогою еластоміру з наповнювачем з дрібнодисперсного срібла, міді, нікелю, графіту (рис. 2. 10). При використанні позолочених провідних ліній перехідний опір становить близько 0, 003 Ом. Залежно від кількості наповнювача опір для еластоміру з наповнювачем може змінюватись від 0, 1 до 1000 Ом. Еластомірні контакти можуть виконуватися й у роз’ємному варіанті. Перевагами еластомірних контактів є виключення арматури, простота складання і розбирання, поліпшені частотні характеристики (працездатність аж до частот 3… 5 ГГц), підвищена вібростійкість (при достатньому притисканні). Рис. 2. 10. Варіанти конструкції еластомірних контактів: а – з’єднання печатних плат контактами з провідними доріжками; б – кнопка; в – з’єднання ІС з гнучкою печатною платою; г – з’єднання ліній НВЧ; д – з’єднувач з провідними доріжками; є – еластомірний носій ІС з стовпчиковими виводами; ж – з’єднання печатних плат контактами з провідним об’ємом; з – еластомірний з’єднувач з провідними і непровідними об’ємами, що чергуються; 1 – печатна плата; 2 – тіло еластомірного контактованого елемента; 3 – провідна доріжка; 4 – гнучка печатна

• Обмежено-рознімне контактне з’єднання може здійснюватися притисканням контактуючих поверхонь за допомогою твердого (земляна клема на несучій конструкції) пружного металевого чи еластичного полімерного контакту (рис. 2. 10). Еластичний контакт може бути отриманий шляхом нанесення на силіконову гуму чи покриваючу її поліамідну плівку провідних ліній, а також за допомогою еластоміру з наповнювачем з дрібнодисперсного срібла, міді, нікелю, графіту (рис. 2. 10). При використанні позолочених провідних ліній перехідний опір становить близько 0, 003 Ом. Залежно від кількості наповнювача опір для еластоміру з наповнювачем може змінюватись від 0, 1 до 1000 Ом. Еластомірні контакти можуть виконуватися й у роз’ємному варіанті. Перевагами еластомірних контактів є виключення арматури, простота складання і розбирання, поліпшені частотні характеристики (працездатність аж до частот 3… 5 ГГц), підвищена вібростійкість (при достатньому притисканні). Рис. 2. 10. Варіанти конструкції еластомірних контактів: а – з’єднання печатних плат контактами з провідними доріжками; б – кнопка; в – з’єднання ІС з гнучкою печатною платою; г – з’єднання ліній НВЧ; д – з’єднувач з провідними доріжками; є – еластомірний носій ІС з стовпчиковими виводами; ж – з’єднання печатних плат контактами з провідним об’ємом; з – еластомірний з’єднувач з провідними і непровідними об’ємами, що чергуються; 1 – печатна плата; 2 – тіло еластомірного контактованого елемента; 3 – провідна доріжка; 4 – гнучка печатна

• Рознімні контактні з'єднання дозволяють збільшити ремонтопридатність при експлуатації і спростити складання РЕЗ. Однак при цьому збільшуються маса, габарити і вартість контактного з’єднання. Крім того, ресурс рознімних з’єднань не перевищує декількох тисяч з’єднань/роз’єднань, а стійкість до механічних і кліматичних впливів значно гірша, ніж у нерознімних з’єднань. У конструкції РЕЗ широко застосовуються низько- і високочастотні рознімні з’єднувачі. Розрізняють низькочастотні з’єднувачі безпосереднього контактування, непрямого контактування, з нульовим зусиллям зчленування (рис. 2. 12). • Необхідність використання з’єднувачів з нульовим зусиллям зчленування обумовлена: збільшенням контактного тиску з метою зниження перехідного опору; неприпустимим збільшенням зусилля стикування/розстикування з’єднувача при числі контактів більш 50; коробленням плат, що викликає нерівномірне підтискання контактів і ускладнює стикування/розстикування з’єднувачів. Використання таких з’єднувачів дозволяє замикати контакти в потрібному порядку, наприклад шини заземлення – шини живлення – сигнальні шини при включенні й у зворотному порядку при вимиканні. • З’єднання радіочастотних кабелів між собою і РЕЗ чи їхніми частинами здійснюється за допомогою високочастотних з’єднувачів (рис. 2. 11), що відрізняються за типом з’єднання (різьбове, врублене) і за застосуванням (кабельне, приладове, перехідне)

• Рознімні контактні з'єднання дозволяють збільшити ремонтопридатність при експлуатації і спростити складання РЕЗ. Однак при цьому збільшуються маса, габарити і вартість контактного з’єднання. Крім того, ресурс рознімних з’єднань не перевищує декількох тисяч з’єднань/роз’єднань, а стійкість до механічних і кліматичних впливів значно гірша, ніж у нерознімних з’єднань. У конструкції РЕЗ широко застосовуються низько- і високочастотні рознімні з’єднувачі. Розрізняють низькочастотні з’єднувачі безпосереднього контактування, непрямого контактування, з нульовим зусиллям зчленування (рис. 2. 12). • Необхідність використання з’єднувачів з нульовим зусиллям зчленування обумовлена: збільшенням контактного тиску з метою зниження перехідного опору; неприпустимим збільшенням зусилля стикування/розстикування з’єднувача при числі контактів більш 50; коробленням плат, що викликає нерівномірне підтискання контактів і ускладнює стикування/розстикування з’єднувачів. Використання таких з’єднувачів дозволяє замикати контакти в потрібному порядку, наприклад шини заземлення – шини живлення – сигнальні шини при включенні й у зворотному порядку при вимиканні. • З’єднання радіочастотних кабелів між собою і РЕЗ чи їхніми частинами здійснюється за допомогою високочастотних з’єднувачів (рис. 2. 11), що відрізняються за типом з’єднання (різьбове, врублене) і за застосуванням (кабельне, приладове, перехідне)

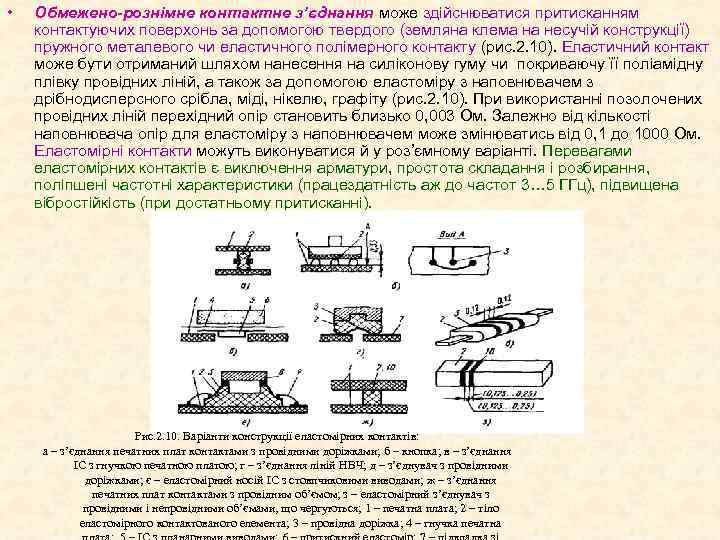

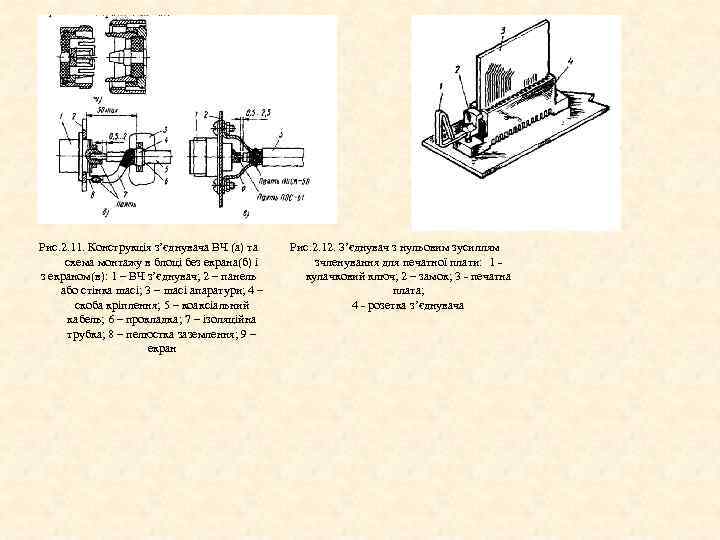

Рис. 2. 11. Конструкція з’єднувача ВЧ (а) та схема монтажу в блоці без екрана(б) і з екраном(в): 1 – ВЧ з’єднувач; 2 – панель або стінка шасі; 3 – шасі апаратури; 4 – скоба кріплення; 5 – коаксіальний кабель; 6 – прокладка; 7 – ізоляційна трубка; 8 – пелюстка заземлення; 9 – екран Рис. 2. 12. З’єднувач з нульовим зусиллям зчленування для печатної плати: 1 кулачковий ключ; 2 – замок; 3 - печатна плата; 4 - розетка з’єднувача

Рис. 2. 11. Конструкція з’єднувача ВЧ (а) та схема монтажу в блоці без екрана(б) і з екраном(в): 1 – ВЧ з’єднувач; 2 – панель або стінка шасі; 3 – шасі апаратури; 4 – скоба кріплення; 5 – коаксіальний кабель; 6 – прокладка; 7 – ізоляційна трубка; 8 – пелюстка заземлення; 9 – екран Рис. 2. 12. З’єднувач з нульовим зусиллям зчленування для печатної плати: 1 кулачковий ключ; 2 – замок; 3 - печатна плата; 4 - розетка з’єднувача

• • • Вимоги до контактних з’єднань Одні вимоги є загальними для рознімних і нерознімних з’єднань, а частина – специфічними для того чи іншого виду контактних з’єднань. Загальними вимогами є мінімальні перехідний опір з’єднання і його нестабільність, достатня механічна міцність. Рознімні контактні з’єднання характеризуються додатковими параметрами: перехідним опором (Ом) після заданого числа з’єднань/роз’єднань: 0, 01 (20… 30)% для нових контактів; не більше 0, 02 Ом після заданого числа з’єднань/роз’єднань; відсутністю гальванічних пар при роботі з мікрострумами; відсутністю перегріву при роботі з великими струмами (ТДОД = +10… 150 С; при 200… 220 С відбувається розкладання оксидів срібла); мінімальним зусиллям з’єднання/роз’єднання контактів. Контактні пари, призначені для роз’ємного з’єднання коаксіальних кабелів, характеризуються такими додатковими параметрами: максимальною граничною частотою (перевищення частоти може викликати перегрів контактів); припустимою і мінімальною потужністю; коефіцієнтом стоячої хвилі за напругою; ступенем випромінювання енергії. Основними параметрами нерознімних контактних з’єднань є: незначний вплив технологічних факторів на сусідні ділянки; гарна ремонтопридатність; можливість механізації й автоматизації технологічного процесу контактування. Нерознімні контактні з’єднання ІС повинні відповідати таким додатковим вимогам: міцність з’єднання повинна бути не нижчою від міцності елементів, що з’єднуються, можливість з’єднання елементів з різних матеріалів і різних типорозмірів (наприклад, золотого дроту діаметром 40 мкм і алюмінієвої контактної площадки товщиною 1 мкм).

• • • Вимоги до контактних з’єднань Одні вимоги є загальними для рознімних і нерознімних з’єднань, а частина – специфічними для того чи іншого виду контактних з’єднань. Загальними вимогами є мінімальні перехідний опір з’єднання і його нестабільність, достатня механічна міцність. Рознімні контактні з’єднання характеризуються додатковими параметрами: перехідним опором (Ом) після заданого числа з’єднань/роз’єднань: 0, 01 (20… 30)% для нових контактів; не більше 0, 02 Ом після заданого числа з’єднань/роз’єднань; відсутністю гальванічних пар при роботі з мікрострумами; відсутністю перегріву при роботі з великими струмами (ТДОД = +10… 150 С; при 200… 220 С відбувається розкладання оксидів срібла); мінімальним зусиллям з’єднання/роз’єднання контактів. Контактні пари, призначені для роз’ємного з’єднання коаксіальних кабелів, характеризуються такими додатковими параметрами: максимальною граничною частотою (перевищення частоти може викликати перегрів контактів); припустимою і мінімальною потужністю; коефіцієнтом стоячої хвилі за напругою; ступенем випромінювання енергії. Основними параметрами нерознімних контактних з’єднань є: незначний вплив технологічних факторів на сусідні ділянки; гарна ремонтопридатність; можливість механізації й автоматизації технологічного процесу контактування. Нерознімні контактні з’єднання ІС повинні відповідати таким додатковим вимогам: міцність з’єднання повинна бути не нижчою від міцності елементів, що з’єднуються, можливість з’єднання елементів з різних матеріалів і різних типорозмірів (наприклад, золотого дроту діаметром 40 мкм і алюмінієвої контактної площадки товщиною 1 мкм).

• • При розробці конструкцій електричних з’єднань визначають: перетин жил зв’язків; конструкцію провідників (одножильний, багатожильний, срібний, луджений, з ізоляцією чи без неї, коаксіальний, екранований, високовольтний, низьковольтний, печатний, плівковий тощо); конструкцію сукупності провідників (скрутка провідників, джгут круглого перетину, плоский кабель, печатний монтаж плати тощо); методи кріплення окремих провідників і їх сукупності; відстань між окремими провідниками; взаємне розташування провідників (ортогональне, під кутом, паралельне); конструкцію контактних з’єднань (рознімні і нерознімні); розташування елементів узгодження і фільтрації. При цьому враховуються не тільки схемотехнічні, але і технологічні фактори: номенклатура технологічних процесів, що використовуються; їх стабільність; характеристики устаткування й оснащення; параметри матеріалів конструкції; їх стійкість до технологічних впливів. Конструкція міжплатних і міжблочних електричних з’єднань значною мірою залежить від характеру взаємного розташування плат і блоків (централізоване розташування комірок у блоці, децентралізоване розташування блоків), потужності, амплітуди, частотного діапазону сигналів, перешкодостійкості елементної бази. При централізованому розташуванні комірок у блоці контактування комірок здійснюється або за допомогою печатних контактних площадок, або рознімними з’єднувачами, встановленими на платах. Відповідні частини з’єднувача встановлюються на комутуючій основі блока, що часто виконується у вигляді печатної плати. Така плата може бути або двосторонньою, або багатошаровою, яка утримує до 12 шарів комутації. У ряді випадків на додаток до печатного може бути використаний монтаж об’ємним проводом. Нероз’ємне контактування міжблочних з’єднань здійснюється паянням чи накручуванням. В останньому випадку габарити його збільшуються, але з’являється можливість автоматизації монтажу, що особливо актуально для складних наземних стаціонарних РЕЗ.

• • При розробці конструкцій електричних з’єднань визначають: перетин жил зв’язків; конструкцію провідників (одножильний, багатожильний, срібний, луджений, з ізоляцією чи без неї, коаксіальний, екранований, високовольтний, низьковольтний, печатний, плівковий тощо); конструкцію сукупності провідників (скрутка провідників, джгут круглого перетину, плоский кабель, печатний монтаж плати тощо); методи кріплення окремих провідників і їх сукупності; відстань між окремими провідниками; взаємне розташування провідників (ортогональне, під кутом, паралельне); конструкцію контактних з’єднань (рознімні і нерознімні); розташування елементів узгодження і фільтрації. При цьому враховуються не тільки схемотехнічні, але і технологічні фактори: номенклатура технологічних процесів, що використовуються; їх стабільність; характеристики устаткування й оснащення; параметри матеріалів конструкції; їх стійкість до технологічних впливів. Конструкція міжплатних і міжблочних електричних з’єднань значною мірою залежить від характеру взаємного розташування плат і блоків (централізоване розташування комірок у блоці, децентралізоване розташування блоків), потужності, амплітуди, частотного діапазону сигналів, перешкодостійкості елементної бази. При централізованому розташуванні комірок у блоці контактування комірок здійснюється або за допомогою печатних контактних площадок, або рознімними з’єднувачами, встановленими на платах. Відповідні частини з’єднувача встановлюються на комутуючій основі блока, що часто виконується у вигляді печатної плати. Така плата може бути або двосторонньою, або багатошаровою, яка утримує до 12 шарів комутації. У ряді випадків на додаток до печатного може бути використаний монтаж об’ємним проводом. Нероз’ємне контактування міжблочних з’єднань здійснюється паянням чи накручуванням. В останньому випадку габарити його збільшуються, але з’являється можливість автоматизації монтажу, що особливо актуально для складних наземних стаціонарних РЕЗ.

• Як при централізованому, так і при децентралізованому розташуванні блоки звичайно поєднують за допомогою об’ємного проводу, а контактування здійснюється рознімними з’єднувачами (низько- або високочастотними). При великій довжині міжблочних зв’язків необхідно враховувати можливість перекручування і загасання сигналів, а також перехресні перешкоди, що обмежує довжину зв’язків і вимагає використання кабельних підсилювачів. Потужність, амплітуда і частотний діапазон сигналів впливають на вибір конструкції провідників (екранований провід, коаксіальний кабель, одиничний провід без екрана, скручена пара чи трійка тощо) і перетини провідної жили. У плоскому кабелі для зменшення взаємного зв’язку сигнальні провідники часто відокремлюють один від одного провідниками з нульовим потенціалом, а якщо поруч розташовано кілька плоских кабелів, то між ними розміщають екрануючі прокладки з мідної фольги.

• Як при централізованому, так і при децентралізованому розташуванні блоки звичайно поєднують за допомогою об’ємного проводу, а контактування здійснюється рознімними з’єднувачами (низько- або високочастотними). При великій довжині міжблочних зв’язків необхідно враховувати можливість перекручування і загасання сигналів, а також перехресні перешкоди, що обмежує довжину зв’язків і вимагає використання кабельних підсилювачів. Потужність, амплітуда і частотний діапазон сигналів впливають на вибір конструкції провідників (екранований провід, коаксіальний кабель, одиничний провід без екрана, скручена пара чи трійка тощо) і перетини провідної жили. У плоскому кабелі для зменшення взаємного зв’язку сигнальні провідники часто відокремлюють один від одного провідниками з нульовим потенціалом, а якщо поруч розташовано кілька плоских кабелів, то між ними розміщають екрануючі прокладки з мідної фольги.