Лекция_5_Материалы.ppt

- Количество слайдов: 36

Лекция 5 История и основные понятия науки о материалах

Лекция 5 История и основные понятия науки о материалах

Содержание раздела 1. Материалы, технологии их обработки как важнейшая часть научной и инженерной деятельности. Роль материалов в технике и цивилизации. Развитие представлений о структуре и свойствах материалов. Вехи истории материаловедения. Наиболее яркие исторические примеры получения и обработки материалов. 2. Физические, механические, эксплуатационные свойства материалов. Понятие о конструкционных и функциональных материалах. Классификация материалов. Понятие о химическом, фазовом составе, о структуре материалов. Понятие о дефектах кристаллического строения, о поликристаллической структуре. Понятие об обработке материалов. Два основных способа изменения свойств материалов. Понятие о влиянии размеров на свойства материалов.

Содержание раздела 1. Материалы, технологии их обработки как важнейшая часть научной и инженерной деятельности. Роль материалов в технике и цивилизации. Развитие представлений о структуре и свойствах материалов. Вехи истории материаловедения. Наиболее яркие исторические примеры получения и обработки материалов. 2. Физические, механические, эксплуатационные свойства материалов. Понятие о конструкционных и функциональных материалах. Классификация материалов. Понятие о химическом, фазовом составе, о структуре материалов. Понятие о дефектах кристаллического строения, о поликристаллической структуре. Понятие об обработке материалов. Два основных способа изменения свойств материалов. Понятие о влиянии размеров на свойства материалов.

Материалы и технологии их обработки С момента зарождения человечества в его жизни важнейшую роль играют материалы. Жизнь современной цивилизации невозможно представить себе без материалов, которые используются в каждой области ее деятельности – в быту, строительстве, автомобилестроении, авиации, космонавтике, энергетике и т. д. Материаловедение – это наука, изучающая строение и свойства материалов и устанавливающая связь между их составом, строением и свойствами и поведение материалов в зависимости от воздействия окружающей среды. Для изготовления из материалов изделий применяются технологии обработки материалов – литье, обработка давлением (прессование, прокатка, ковка…), сварка, резание и т. д. Во время технологических процессов обработки металлов различными методами меняются форма и размер металла, а также могут меняться физико-механические свойства металлов. Материаловедение, технологии материалов, обработка металлов давлением, сварка – области технических наук и инженерной деятельности

Материалы и технологии их обработки С момента зарождения человечества в его жизни важнейшую роль играют материалы. Жизнь современной цивилизации невозможно представить себе без материалов, которые используются в каждой области ее деятельности – в быту, строительстве, автомобилестроении, авиации, космонавтике, энергетике и т. д. Материаловедение – это наука, изучающая строение и свойства материалов и устанавливающая связь между их составом, строением и свойствами и поведение материалов в зависимости от воздействия окружающей среды. Для изготовления из материалов изделий применяются технологии обработки материалов – литье, обработка давлением (прессование, прокатка, ковка…), сварка, резание и т. д. Во время технологических процессов обработки металлов различными методами меняются форма и размер металла, а также могут меняться физико-механические свойства металлов. Материаловедение, технологии материалов, обработка металлов давлением, сварка – области технических наук и инженерной деятельности

Роль материалов в цивилизации Периодизация истории человечества осуществлялась по названиям используемых материалов: 1. 2. 3. 4. 5. 6. Каменный век (до III тыс. до н. э. ) ) Медный век (последний период каменного века) Бронзовый век (с конца IV до начала 1 тыс. до н. э. ) Железный век (с 1 тыс. до н. э. ) …………… Век наноматериалов и нанотехнологий (XXI век) Когда варвар, продвигаясь вперёд, шаг за шагом, открыл самородные металлы и научился плавить их в тигле и отливать в формы, когда он…создал бронзу, и, наконец, когда ещё большим напряжением мысли он изобрёл горн и добыл из руды железо – девять десятых борьбы за цивилизацию было выиграно. Генри Льюис Морган, американский учёный, этнограф, социолог, историк. С точки зрения современного индустриального общества исторический путь не освоивших металлургию человеческих сообществ оказался, по существу, тупиковым. Не перешагнув «металлический порог» , они не смогли приблизиться к уровню современной цивилизации.

Роль материалов в цивилизации Периодизация истории человечества осуществлялась по названиям используемых материалов: 1. 2. 3. 4. 5. 6. Каменный век (до III тыс. до н. э. ) ) Медный век (последний период каменного века) Бронзовый век (с конца IV до начала 1 тыс. до н. э. ) Железный век (с 1 тыс. до н. э. ) …………… Век наноматериалов и нанотехнологий (XXI век) Когда варвар, продвигаясь вперёд, шаг за шагом, открыл самородные металлы и научился плавить их в тигле и отливать в формы, когда он…создал бронзу, и, наконец, когда ещё большим напряжением мысли он изобрёл горн и добыл из руды железо – девять десятых борьбы за цивилизацию было выиграно. Генри Льюис Морган, американский учёный, этнограф, социолог, историк. С точки зрения современного индустриального общества исторический путь не освоивших металлургию человеческих сообществ оказался, по существу, тупиковым. Не перешагнув «металлический порог» , они не смогли приблизиться к уровню современной цивилизации.

Роль материалов в современном мире Требования к прочности, технологическим свойствам, жаропрочности и жаростойкости материалов и конструкций растут – нужны новые материалы, способы их обработки и изготовления из них деталей и конструкций Появляются новые области техники, предъявляющие новые требования к материалам: появление самолетостроения вызвало необходимость легких сплавов, реактивных двигателей – жаропрочных сплавов, космической техники – жаростойкой керамики, прочных и легких сплавов, для термоядерной энергетики нужны материалы, выдерживающие высокие температуры и облучение нейтронами и т. д. Наноматериалы – новый класс материалов, открывающий новые перспективы в развитии техники.

Роль материалов в современном мире Требования к прочности, технологическим свойствам, жаропрочности и жаростойкости материалов и конструкций растут – нужны новые материалы, способы их обработки и изготовления из них деталей и конструкций Появляются новые области техники, предъявляющие новые требования к материалам: появление самолетостроения вызвало необходимость легких сплавов, реактивных двигателей – жаропрочных сплавов, космической техники – жаростойкой керамики, прочных и легких сплавов, для термоядерной энергетики нужны материалы, выдерживающие высокие температуры и облучение нейтронами и т. д. Наноматериалы – новый класс материалов, открывающий новые перспективы в развитии техники.

Краткая история освоения человечеством материалов 1. Каменный век: обнаруживались самородные металлы (медь, золото), метеоритное железо 2. Освоение первого рудного металла – меди – 8 -7 -е тысячелетие до н. э. Более широкое распространение меди, разработка подземных рудных месторождений – 4 -е тысячелетие до н. э. Медь не могла конкурировать с камнем по твердости: 4 -е тысячелетие до н. э. называется медно-каменный век. 3. Бронзовый век - с конца IV до начала 1 тыс. до н. э. – сплавы меди с мышьяком, потом с оловом – более прочные, чем медь вытеснили камень. Хромой Гефест – отравление мышьяком. Использование бронзы привело к созданию колесного транспорта. 4. Железный век - Изобретение технологии выплавки железа легенды приписывают халибам – народу, жившему примерно в 1500 -х гг. до н. э. в Малой Азии на побережье Черного моря. От их названия происходит греч. Χάλυβας — «сталь» , «железо» . Халибы берегли секрет технологии, поэтому только на рубеже II и I тысячелетий железо распространилось на Ближнем Востоке, Индии и Южной Европе. Древнеславянское слово «смида» (металл) современное название медь. В германских языках «смида» Смит (англ. ), Шмидт (нем. ) – кузнец Введение железа в каком-либо народе означает конец его дикого существования и начало образованности. Юлий Цезарь, «Записки о галльской войне» .

Краткая история освоения человечеством материалов 1. Каменный век: обнаруживались самородные металлы (медь, золото), метеоритное железо 2. Освоение первого рудного металла – меди – 8 -7 -е тысячелетие до н. э. Более широкое распространение меди, разработка подземных рудных месторождений – 4 -е тысячелетие до н. э. Медь не могла конкурировать с камнем по твердости: 4 -е тысячелетие до н. э. называется медно-каменный век. 3. Бронзовый век - с конца IV до начала 1 тыс. до н. э. – сплавы меди с мышьяком, потом с оловом – более прочные, чем медь вытеснили камень. Хромой Гефест – отравление мышьяком. Использование бронзы привело к созданию колесного транспорта. 4. Железный век - Изобретение технологии выплавки железа легенды приписывают халибам – народу, жившему примерно в 1500 -х гг. до н. э. в Малой Азии на побережье Черного моря. От их названия происходит греч. Χάλυβας — «сталь» , «железо» . Халибы берегли секрет технологии, поэтому только на рубеже II и I тысячелетий железо распространилось на Ближнем Востоке, Индии и Южной Европе. Древнеславянское слово «смида» (металл) современное название медь. В германских языках «смида» Смит (англ. ), Шмидт (нем. ) – кузнец Введение железа в каком-либо народе означает конец его дикого существования и начало образованности. Юлий Цезарь, «Записки о галльской войне» .

Легендарная сталь: вуц, дамаск, булат Первое упоминание о легендарной высококачественном стальном оружии (меч, клинок, разрезающий шелковый платок, пушинку) – Аристотель, после похода А. Македонского в Индию (329 г. до н. э. ) Сталь для мечей делалась в Индии и продавалась в виде лепешки, разрезанной пополам (диаметр 12. 5, толщина 2. 5 см) – вуцев. В 1 -м тысячелетии н. э. Дамаск славился кузнецами-оружейниками, которые и изготавливали ковкой клинки и мечи, и сталь получили название дамасской. После походов Тамерлана секреты дамасской стали были потеряны В XIX в. технология получения булата была вновь открыта П. П. Аносовым

Легендарная сталь: вуц, дамаск, булат Первое упоминание о легендарной высококачественном стальном оружии (меч, клинок, разрезающий шелковый платок, пушинку) – Аристотель, после похода А. Македонского в Индию (329 г. до н. э. ) Сталь для мечей делалась в Индии и продавалась в виде лепешки, разрезанной пополам (диаметр 12. 5, толщина 2. 5 см) – вуцев. В 1 -м тысячелетии н. э. Дамаск славился кузнецами-оружейниками, которые и изготавливали ковкой клинки и мечи, и сталь получили название дамасской. После походов Тамерлана секреты дамасской стали были потеряны В XIX в. технология получения булата была вновь открыта П. П. Аносовым

Этапы изготовления дамасского оружия В каменном горне смесь железной руды и угля нагревается до 1200 С, получается губчатое железо (мало угля) или чугун (много угля). Губчатое железо куется, получается сварочное железо, содержащее мало С. В дальнейшем к железу добавляется углерод и получается вуц. Второй этап – ковка оружия из вуца. Третий этап – закалка оружия.

Этапы изготовления дамасского оружия В каменном горне смесь железной руды и угля нагревается до 1200 С, получается губчатое железо (мало угля) или чугун (много угля). Губчатое железо куется, получается сварочное железо, содержащее мало С. В дальнейшем к железу добавляется углерод и получается вуц. Второй этап – ковка оружия из вуца. Третий этап – закалка оружия.

Деформационная обработка - ковка Для придания формы и новой структуры сталь ковалась многократно. При этом частицы цементита измельчались и распределялись равномерно по объему металла. Характерный узор на поверхности изделий (клинков, мечей) образуется именно этими частицами.

Деформационная обработка - ковка Для придания формы и новой структуры сталь ковалась многократно. При этом частицы цементита измельчались и распределялись равномерно по объему металла. Характерный узор на поверхности изделий (клинков, мечей) образуется именно этими частицами.

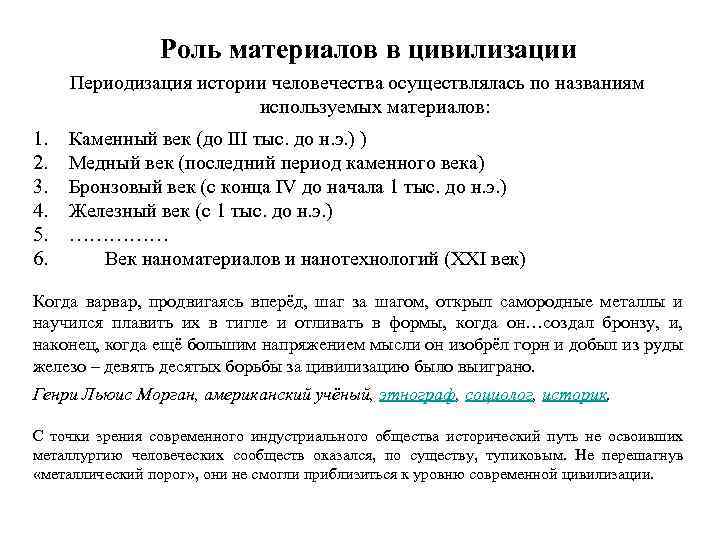

Термообработка - закалка Методы закалки дамасской стали: 1. В моче рыжего мальчика 2. «Нагреть (клинок) до тех пор, пока он не засветится, как восходящее в пустыне солнце, затем охладить его до цвета царского пурпура, погружая в тело мускулистого раба. Сила раба, переходя в кинжал, и придает металлу твердость»

Термообработка - закалка Методы закалки дамасской стали: 1. В моче рыжего мальчика 2. «Нагреть (клинок) до тех пор, пока он не засветится, как восходящее в пустыне солнце, затем охладить его до цвета царского пурпура, погружая в тело мускулистого раба. Сила раба, переходя в кинжал, и придает металлу твердость»

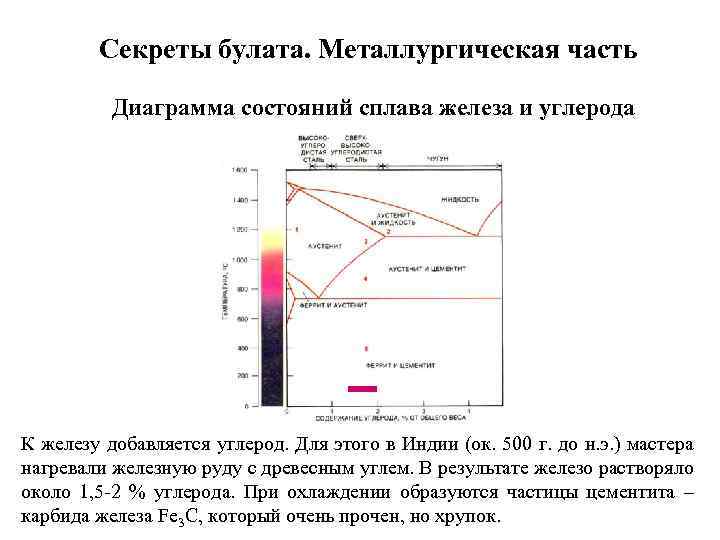

Секреты булата. Металлургическая часть Диаграмма состояний сплава железа и углерода К железу добавляется углерод. Для этого в Индии (ок. 500 г. до н. э. ) мастера нагревали железную руду с древесным углем. В результате железо растворяло около 1, 5 -2 % углерода. При охлаждении образуются частицы цементита – карбида железа Fe 3 C, который очень прочен, но хрупок.

Секреты булата. Металлургическая часть Диаграмма состояний сплава железа и углерода К железу добавляется углерод. Для этого в Индии (ок. 500 г. до н. э. ) мастера нагревали железную руду с древесным углем. В результате железо растворяло около 1, 5 -2 % углерода. При охлаждении образуются частицы цементита – карбида железа Fe 3 C, который очень прочен, но хрупок.

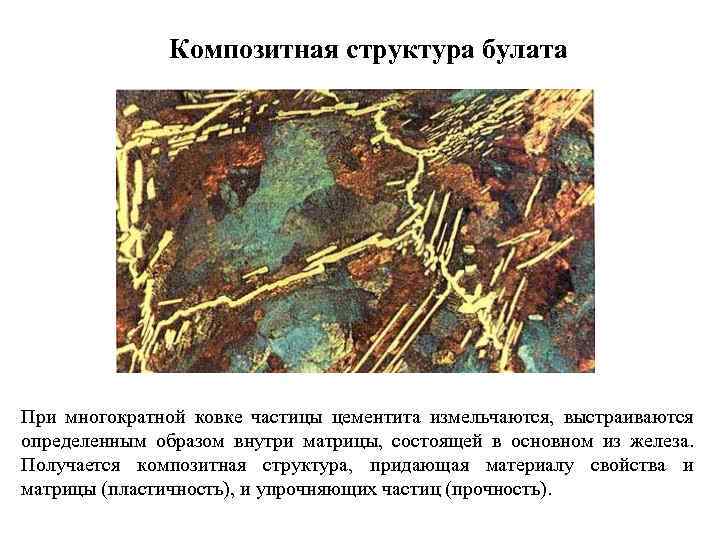

Композитная структура булата При многократной ковке частицы цементита измельчаются, выстраиваются определенным образом внутри матрицы, состоящей в основном из железа. Получается композитная структура, придающая материалу свойства и матрицы (пластичность), и упрочняющих частиц (прочность).

Композитная структура булата При многократной ковке частицы цементита измельчаются, выстраиваются определенным образом внутри матрицы, состоящей в основном из железа. Получается композитная структура, придающая материалу свойства и матрицы (пластичность), и упрочняющих частиц (прочность).

Дамасская сталь и нанотехнология (? ) Reibold M. , Paufler P. , Levion A. A. , Kochmann W. , Patzke N. , Meyer D. C. Carbon nanotubes in an ancient Damascus sabre. Nature. 2006, 16 Nov. V. 444. p. 286 5 нм Изогнутые нанотрубки 10 нм Многостенные нанотрубки 5 нм Нановолокно цементита в нанотрубке Дамасский меч, изготовленный в 17 -м веке кузнецом Ассадо Уллой. Немецкие ученые обнаружили нанотрубки, а также нановолокна цементита, заключенные внутри нанотрубок, благодаря чему при травлении кислотой на растворяются

Дамасская сталь и нанотехнология (? ) Reibold M. , Paufler P. , Levion A. A. , Kochmann W. , Patzke N. , Meyer D. C. Carbon nanotubes in an ancient Damascus sabre. Nature. 2006, 16 Nov. V. 444. p. 286 5 нм Изогнутые нанотрубки 10 нм Многостенные нанотрубки 5 нм Нановолокно цементита в нанотрубке Дамасский меч, изготовленный в 17 -м веке кузнецом Ассадо Уллой. Немецкие ученые обнаружили нанотрубки, а также нановолокна цементита, заключенные внутри нанотрубок, благодаря чему при травлении кислотой на растворяются

Достойны ли современные кузнецы древних мастеров? Секреты булата были разгаданы еще русским металлургом Павлом Петровичем Аносовым (1796 -1851). Современные мастера, основываясь на современных данных науки, могут получать разнообразные свойства и узоры на изделиях из булата. Современная наука – материаловедение – научилась получать огромное многообразие металлических материалов и разработало множество способов их обработки для изготовления изделий и деталей.

Достойны ли современные кузнецы древних мастеров? Секреты булата были разгаданы еще русским металлургом Павлом Петровичем Аносовым (1796 -1851). Современные мастера, основываясь на современных данных науки, могут получать разнообразные свойства и узоры на изделиях из булата. Современная наука – материаловедение – научилась получать огромное многообразие металлических материалов и разработало множество способов их обработки для изготовления изделий и деталей.

Развитие представлений о структуре материалов 1. Демокрит (род. ок. 460 г. до н. э. ) – все вещества состоят из атомов 2. Гассенди (фр. философ), 1647 - все тела состоят из атомов. В телах атомы объединяются в группы – молекулы. Если атомы соединяются друг с другом в нескольких точках, то образуется жидкое тело, если же точек соединения много, то образуется твердое тело. 3. Химики получили веское доказательство существования атомов и молекул после того, как Джоном Дальтоном в 1807 г. был открыт закон кратных весовых отношений. 4. К 1850 г. атомно-молекулярная теория стала господствующей и в химии, и в физике. 5. Накопление экспериментальных данных о химических и физических свойствах химических элементов позволило Д. И. Менделееву открыть периодический закон (1869 г. ). 6. 1895 г. – открытие рентгеновских лучей Рентгеном 7. 1897 г. – открытие электрона Дж. Томсоном 8. 1912 г. – открытие дифракции рентгеновских лучей Лауэ 9. 1913 г. – исследование кристаллической структуры материалов Брэггами 10. 1932 г. – изобретение электронного микроскопа М. Кноллем и Э. Руска 11. 1934 г. – представление о дислокациях (Поляни, Орован, Тейлор)

Развитие представлений о структуре материалов 1. Демокрит (род. ок. 460 г. до н. э. ) – все вещества состоят из атомов 2. Гассенди (фр. философ), 1647 - все тела состоят из атомов. В телах атомы объединяются в группы – молекулы. Если атомы соединяются друг с другом в нескольких точках, то образуется жидкое тело, если же точек соединения много, то образуется твердое тело. 3. Химики получили веское доказательство существования атомов и молекул после того, как Джоном Дальтоном в 1807 г. был открыт закон кратных весовых отношений. 4. К 1850 г. атомно-молекулярная теория стала господствующей и в химии, и в физике. 5. Накопление экспериментальных данных о химических и физических свойствах химических элементов позволило Д. И. Менделееву открыть периодический закон (1869 г. ). 6. 1895 г. – открытие рентгеновских лучей Рентгеном 7. 1897 г. – открытие электрона Дж. Томсоном 8. 1912 г. – открытие дифракции рентгеновских лучей Лауэ 9. 1913 г. – исследование кристаллической структуры материалов Брэггами 10. 1932 г. – изобретение электронного микроскопа М. Кноллем и Э. Руска 11. 1934 г. – представление о дислокациях (Поляни, Орован, Тейлор)

О Секреты

О Секреты

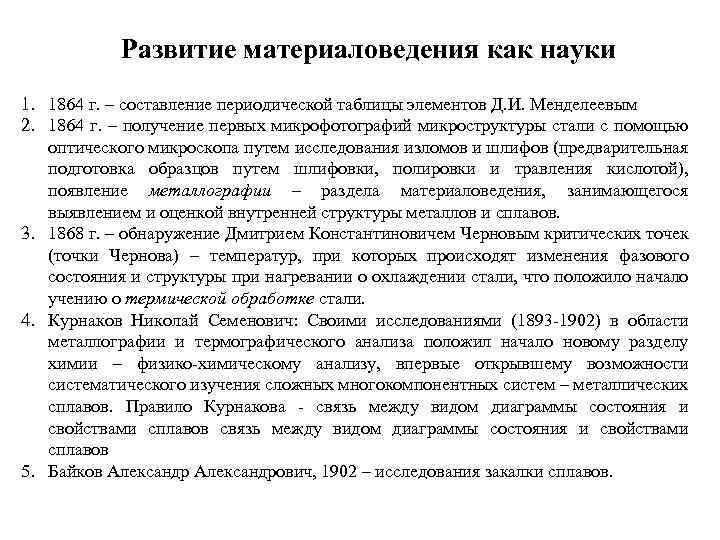

Развитие материаловедения как науки 1. 1864 г. – составление периодической таблицы элементов Д. И. Менделеевым 2. 1864 г. – получение первых микрофотографий микроструктуры стали с помощью оптического микроскопа путем исследования изломов и шлифов (предварительная подготовка образцов путем шлифовки, полировки и травления кислотой), появление металлографии – раздела материаловедения, занимающегося выявлением и оценкой внутренней структуры металлов и сплавов. 3. 1868 г. – обнаружение Дмитрием Константиновичем Черновым критических точек (точки Чернова) – температур, при которых происходят изменения фазового состояния и структуры при нагревании о охлаждении стали, что положило начало учению о термической обработке стали. 4. Курнаков Николай Семенович: Своими исследованиями (1893 -1902) в области металлографии и термографического анализа положил начало новому разделу химии – физико-химическому анализу, впервые открывшему возможности систематического изучения сложных многокомпонентных систем – металлических сплавов. Правило Курнакова - связь между видом диаграммы состояния и свойствами сплавов 5. Байков Александрович, 1902 – исследования закалки сплавов.

Развитие материаловедения как науки 1. 1864 г. – составление периодической таблицы элементов Д. И. Менделеевым 2. 1864 г. – получение первых микрофотографий микроструктуры стали с помощью оптического микроскопа путем исследования изломов и шлифов (предварительная подготовка образцов путем шлифовки, полировки и травления кислотой), появление металлографии – раздела материаловедения, занимающегося выявлением и оценкой внутренней структуры металлов и сплавов. 3. 1868 г. – обнаружение Дмитрием Константиновичем Черновым критических точек (точки Чернова) – температур, при которых происходят изменения фазового состояния и структуры при нагревании о охлаждении стали, что положило начало учению о термической обработке стали. 4. Курнаков Николай Семенович: Своими исследованиями (1893 -1902) в области металлографии и термографического анализа положил начало новому разделу химии – физико-химическому анализу, впервые открывшему возможности систематического изучения сложных многокомпонентных систем – металлических сплавов. Правило Курнакова - связь между видом диаграммы состояния и свойствами сплавов 5. Байков Александрович, 1902 – исследования закалки сплавов.

Развитие материаловедения как науки 6. Бочвар Андрей Анатольевич. Основные работы — в области кристаллизации, литейных свойств, рекристаллизации и жаропрочности цветных металлов и сплавов, металловедения урана и плутония. В 1946 году привлечён к работам советского уранового проекта, работал на предприятии по производству топлива для АЭС (завод № 12, Электросталь), а в 1947 году был переведён в московский НИИ-9. В 1953 году вернулся в Москву и был назначен директором Всесоюзного научно-исследовательского института неорганических материалов (ВНИИНМ). 7. Курдюмов Георгий Вячеславович. В 30 -е годы совершил революционное открытие в металловедении – им был обнаружен и объяснен бездиффузионный характер мартенситного превращения в сталях. Оно поставило имя Г. В. Курдюмова в один ряд с именами Королева, Курчатова, Капицы. Именно присутствие мартенситной фазы делает сталь более прочной. Работы Г. В. Курдюмова привели к созданию сталей с уникальным сочетанием прочности и вязкости. Во время ВОВ руководил разработкой сталей для деталей танков, танковой брони и бронебойных снарядов. Работы Г. В. Курдюмова по укреплению оборонной мощи страны можно сравнить с работами академика Курчатова по исследованиям распада атомного ядра.

Развитие материаловедения как науки 6. Бочвар Андрей Анатольевич. Основные работы — в области кристаллизации, литейных свойств, рекристаллизации и жаропрочности цветных металлов и сплавов, металловедения урана и плутония. В 1946 году привлечён к работам советского уранового проекта, работал на предприятии по производству топлива для АЭС (завод № 12, Электросталь), а в 1947 году был переведён в московский НИИ-9. В 1953 году вернулся в Москву и был назначен директором Всесоюзного научно-исследовательского института неорганических материалов (ВНИИНМ). 7. Курдюмов Георгий Вячеславович. В 30 -е годы совершил революционное открытие в металловедении – им был обнаружен и объяснен бездиффузионный характер мартенситного превращения в сталях. Оно поставило имя Г. В. Курдюмова в один ряд с именами Королева, Курчатова, Капицы. Именно присутствие мартенситной фазы делает сталь более прочной. Работы Г. В. Курдюмова привели к созданию сталей с уникальным сочетанием прочности и вязкости. Во время ВОВ руководил разработкой сталей для деталей танков, танковой брони и бронебойных снарядов. Работы Г. В. Курдюмова по укреплению оборонной мощи страны можно сравнить с работами академика Курчатова по исследованиям распада атомного ядра.

10 основных событий в истории материаловедения Опрос в время ежегодного Симпозиума и выставки общества минералов, металлов и материалов (TMS) в 2007 г. • Периодическая таблица элементов (1864) • Выплавка железа (примерно 3500 гг. до н. э. ) • Изобретение транзистора (1848) • Изобретение стекла (ок. 2200 гг. до н. э. ) • Изобретение оптического микроскопа (1668) • Создание бетона (1755) • Плавление стали в вагранках – вуца или дамасской стали (ок. 300 гг. до н. э. ) • Добыча и обработка меди (ок. 5000 гг. до н. э. ) • Открытие дифракции рентгеновских лучей в кристаллах (1912) • Бессемеровский процесс в производстве стали (1856)

10 основных событий в истории материаловедения Опрос в время ежегодного Симпозиума и выставки общества минералов, металлов и материалов (TMS) в 2007 г. • Периодическая таблица элементов (1864) • Выплавка железа (примерно 3500 гг. до н. э. ) • Изобретение транзистора (1848) • Изобретение стекла (ок. 2200 гг. до н. э. ) • Изобретение оптического микроскопа (1668) • Создание бетона (1755) • Плавление стали в вагранках – вуца или дамасской стали (ок. 300 гг. до н. э. ) • Добыча и обработка меди (ок. 5000 гг. до н. э. ) • Открытие дифракции рентгеновских лучей в кристаллах (1912) • Бессемеровский процесс в производстве стали (1856)

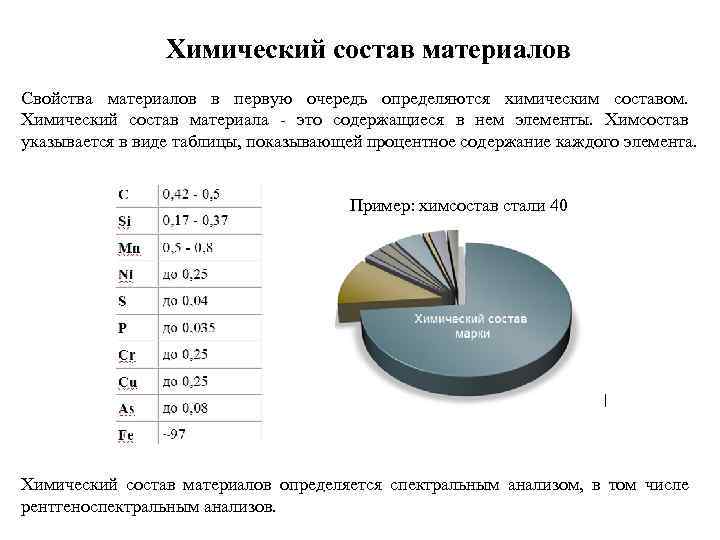

Химический состав материалов Свойства материалов в первую очередь определяются химическим составом. Химический состав материала - это содержащиеся в нем элементы. Химсостав указывается в виде таблицы, показывающей процентное содержание каждого элемента. Пример: химсостав стали 40 Химический состав материалов определяется спектральным анализом, в том числе рентгеноспектральным анализов.

Химический состав материалов Свойства материалов в первую очередь определяются химическим составом. Химический состав материала - это содержащиеся в нем элементы. Химсостав указывается в виде таблицы, показывающей процентное содержание каждого элемента. Пример: химсостав стали 40 Химический состав материалов определяется спектральным анализом, в том числе рентгеноспектральным анализов.

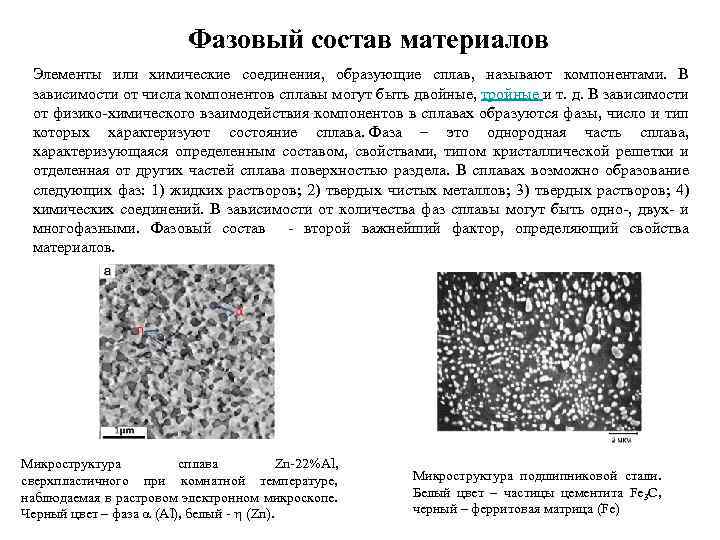

Фазовый состав материалов Элементы или химические соединения, образующие сплав, называют компонентами. В зависимости от числа компонентов сплавы могут быть двойные, тройные и т. д. В зависимости от физико-химического взаимодействия компонентов в сплавах образуются фазы, число и тип которых характеризуют состояние сплава. Фаза – это однородная часть сплава, характеризующаяся определенным составом, свойствами, типом кристаллической решетки и отделенная от других частей сплава поверхностью раздела. В сплавах возможно образование следующих фаз: 1) жидких растворов; 2) твердых чистых металлов; 3) твердых растворов; 4) химических соединений. В зависимости от количества фаз сплавы могут быть одно-, двух- и многофазными. Фазовый состав - второй важнейший фактор, определяющий свойства материалов. Микроструктура сплава Zn-22%Al, сверхпластичного при комнатной температуре, наблюдаемая в растровом электронном микроскопе. Черный цвет – фаза (Al), белый - (Zn). Микроструктура подшипниковой стали. Белый цвет – частицы цементита Fe 3 C, черный – ферритовая матрица (Fe)

Фазовый состав материалов Элементы или химические соединения, образующие сплав, называют компонентами. В зависимости от числа компонентов сплавы могут быть двойные, тройные и т. д. В зависимости от физико-химического взаимодействия компонентов в сплавах образуются фазы, число и тип которых характеризуют состояние сплава. Фаза – это однородная часть сплава, характеризующаяся определенным составом, свойствами, типом кристаллической решетки и отделенная от других частей сплава поверхностью раздела. В сплавах возможно образование следующих фаз: 1) жидких растворов; 2) твердых чистых металлов; 3) твердых растворов; 4) химических соединений. В зависимости от количества фаз сплавы могут быть одно-, двух- и многофазными. Фазовый состав - второй важнейший фактор, определяющий свойства материалов. Микроструктура сплава Zn-22%Al, сверхпластичного при комнатной температуре, наблюдаемая в растровом электронном микроскопе. Черный цвет – фаза (Al), белый - (Zn). Микроструктура подшипниковой стали. Белый цвет – частицы цементита Fe 3 C, черный – ферритовая матрица (Fe)

Структура материалов – это третий важнейший фактор, определяющий их свойства. Различают макро- и микроструктуру. Макроструктура – это структура, наблюдаемая невооруженным глазом, например, годичные кольца на срезе дерева. Микроструктура весьма общее понятие, объединяющее формы, размеры и характер взаимного расположения фаз в сплаве, наличие и распределение различных дефектов кристаллического строения и т. д. Микроструктура наблюдается в оптическом и электронном микроскопе, исследуется методами РСА и т. д. Микроструктура латуни, оптический микроскоп, х400 Дислокации и пластинчатая структура в интерметаллиде Ti. Al

Структура материалов – это третий важнейший фактор, определяющий их свойства. Различают макро- и микроструктуру. Макроструктура – это структура, наблюдаемая невооруженным глазом, например, годичные кольца на срезе дерева. Микроструктура весьма общее понятие, объединяющее формы, размеры и характер взаимного расположения фаз в сплаве, наличие и распределение различных дефектов кристаллического строения и т. д. Микроструктура наблюдается в оптическом и электронном микроскопе, исследуется методами РСА и т. д. Микроструктура латуни, оптический микроскоп, х400 Дислокации и пластинчатая структура в интерметаллиде Ti. Al

Классификация материалов По химической природе: металлы, неметаллы, композитные материалы (композиты) По назначению: конструкционные и функциональные материалы. Конструкционные материалы — материалы, из которых изготавливаются различные конструкции, детали машин, элементы сооружений, воспринимающих силовую нагрузку. Функциональные материалы – это материалы, обладающие определенным уровнем физико - химических и механических свойств, которые в совокупности обеспечивают использование этих материалов в качестве рабочего элемента или детали в определенном устройстве, приборе или конструкции. Функциональные материалы делятся на электронные, электротехнические, медицинские, магнитные и т. д. По структуре: монокристаллические, поликристаллические, нанокристаллические, аморфные, квазикристаллические и т. д.

Классификация материалов По химической природе: металлы, неметаллы, композитные материалы (композиты) По назначению: конструкционные и функциональные материалы. Конструкционные материалы — материалы, из которых изготавливаются различные конструкции, детали машин, элементы сооружений, воспринимающих силовую нагрузку. Функциональные материалы – это материалы, обладающие определенным уровнем физико - химических и механических свойств, которые в совокупности обеспечивают использование этих материалов в качестве рабочего элемента или детали в определенном устройстве, приборе или конструкции. Функциональные материалы делятся на электронные, электротехнические, медицинские, магнитные и т. д. По структуре: монокристаллические, поликристаллические, нанокристаллические, аморфные, квазикристаллические и т. д.

Физические, химические свойства материалов Для функциональных применений главными являются соответствующие физические или химические свойства. Химическая промышленность: химическая инертность, коррозионная стойкость и т. п. Электротехнические материалы: проводимость (удельное сопротивление) Магнитные материалы: магнитная насыщения, коэрцитивная сила восприимчивость, намагниченность Теплофизические применения: коэффициент теплового теплопроводность, теплоемкость, коэффициент диффузии Материалы для источников тока: суперионная проводимость расширения,

Физические, химические свойства материалов Для функциональных применений главными являются соответствующие физические или химические свойства. Химическая промышленность: химическая инертность, коррозионная стойкость и т. п. Электротехнические материалы: проводимость (удельное сопротивление) Магнитные материалы: магнитная насыщения, коэрцитивная сила восприимчивость, намагниченность Теплофизические применения: коэффициент теплового теплопроводность, теплоемкость, коэффициент диффузии Материалы для источников тока: суперионная проводимость расширения,

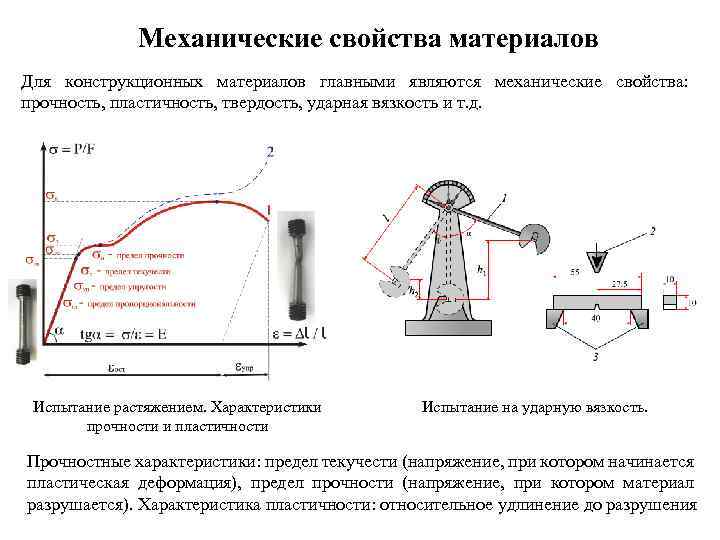

Механические свойства материалов Для конструкционных материалов главными являются механические свойства: прочность, пластичность, твердость, ударная вязкость и т. д. Испытание растяжением. Характеристики прочности и пластичности Испытание на ударную вязкость. Прочностные характеристики: предел текучести (напряжение, при котором начинается пластическая деформация), предел прочности (напряжение, при котором материал разрушается). Характеристика пластичности: относительное удлинение до разрушения

Механические свойства материалов Для конструкционных материалов главными являются механические свойства: прочность, пластичность, твердость, ударная вязкость и т. д. Испытание растяжением. Характеристики прочности и пластичности Испытание на ударную вязкость. Прочностные характеристики: предел текучести (напряжение, при котором начинается пластическая деформация), предел прочности (напряжение, при котором материал разрушается). Характеристика пластичности: относительное удлинение до разрушения

Технологические свойства конструкционных материалов Для конструкционных материалов также важны технологические свойства – способность металлов и сплавов подвергаться обработке различными способами – литьем, давлением, сваркой, резанием: 1. Литейные свойства – способность образовывать отливки без трещин, раковин и др. дефектов 2. Деформируемость, ковкость – способность обрабатываться давлением (ковкой, штамповкой, прокаткой, волочением), то есть способность принимать нужную форму при холодной или горячей деформации 3. Свариваемость – способность соединяться с одноименным или другими материалами путем сварки. 4. Обрабатываемость резанием – возможность обработки металлов и сплавов резанием. Трудно обрабатываются резанием твердые материалы или вязкие материалы с низкой твердостью

Технологические свойства конструкционных материалов Для конструкционных материалов также важны технологические свойства – способность металлов и сплавов подвергаться обработке различными способами – литьем, давлением, сваркой, резанием: 1. Литейные свойства – способность образовывать отливки без трещин, раковин и др. дефектов 2. Деформируемость, ковкость – способность обрабатываться давлением (ковкой, штамповкой, прокаткой, волочением), то есть способность принимать нужную форму при холодной или горячей деформации 3. Свариваемость – способность соединяться с одноименным или другими материалами путем сварки. 4. Обрабатываемость резанием – возможность обработки металлов и сплавов резанием. Трудно обрабатываются резанием твердые материалы или вязкие материалы с низкой твердостью

Эксплуатационные характеристики конструкционных материалов 1. Жаропрочность – способность металла или сплава выдерживать нагрузку при высоких температурах 2. Жаростойкость – способность сопротивляться окислению в газовой среде при высокой температуре. 3. Износостойкость – способность сопротивляться разрушению (износу) поверхностных слоев материала при трении. 4. Коррозионная стойкость – способность сопротивляться коррозии в различных средах. 5. Усталостная прочность – способность сопротивляться разрушению при циклических нагрузках. 6. Хладостойкость – способность сохранять пластичность при низких температурах

Эксплуатационные характеристики конструкционных материалов 1. Жаропрочность – способность металла или сплава выдерживать нагрузку при высоких температурах 2. Жаростойкость – способность сопротивляться окислению в газовой среде при высокой температуре. 3. Износостойкость – способность сопротивляться разрушению (износу) поверхностных слоев материала при трении. 4. Коррозионная стойкость – способность сопротивляться коррозии в различных средах. 5. Усталостная прочность – способность сопротивляться разрушению при циклических нагрузках. 6. Хладостойкость – способность сохранять пластичность при низких температурах

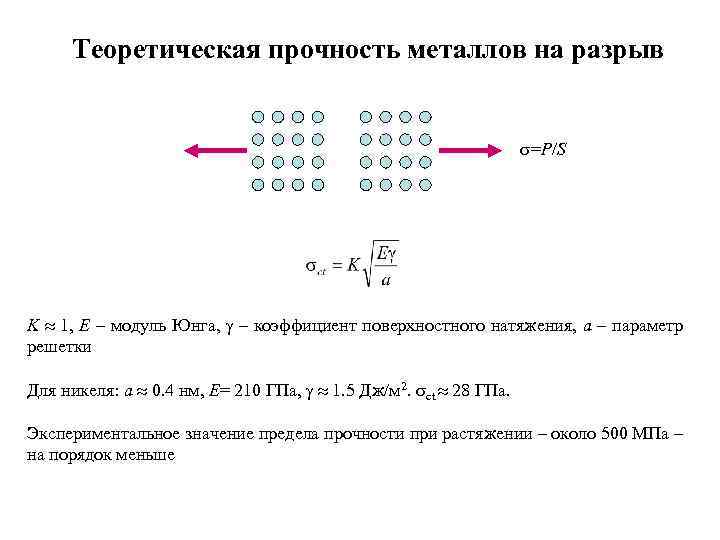

Теоретическая прочность металлов на разрыв s=P/S K 1, E – модуль Юнга, g – коэффициент поверхностного натяжения, a – параметр решетки Для никеля: a 0. 4 нм, E= 210 ГПа, g 1. 5 Дж/м 2. sct 28 ГПа. Экспериментальное значение предела прочности при растяжении – около 500 МПа – на порядок меньше

Теоретическая прочность металлов на разрыв s=P/S K 1, E – модуль Юнга, g – коэффициент поверхностного натяжения, a – параметр решетки Для никеля: a 0. 4 нм, E= 210 ГПа, g 1. 5 Дж/м 2. sct 28 ГПа. Экспериментальное значение предела прочности при растяжении – около 500 МПа – на порядок меньше

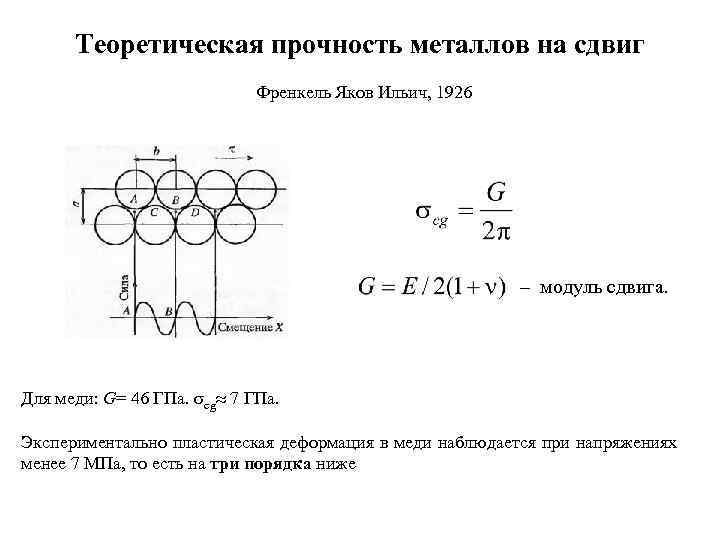

Теоретическая прочность металлов на сдвиг Френкель Яков Ильич, 1926 – модуль сдвига. Для меди: G= 46 ГПа. scg 7 ГПа. Экспериментально пластическая деформация в меди наблюдается при напряжениях менее 7 МПа, то есть на три порядка ниже

Теоретическая прочность металлов на сдвиг Френкель Яков Ильич, 1926 – модуль сдвига. Для меди: G= 46 ГПа. scg 7 ГПа. Экспериментально пластическая деформация в меди наблюдается при напряжениях менее 7 МПа, то есть на три порядка ниже

Линейные дефекты в кристаллах - дислокации В 1934 г. независимо друг от друга Орован, Поляни и Тейлор предложили гипотезу о дислокациях в кристалле, которая получила экспериментальное подтверждение и легла в основу современной физики прочности и пластичности, физического материаловедения.

Линейные дефекты в кристаллах - дислокации В 1934 г. независимо друг от друга Орован, Поляни и Тейлор предложили гипотезу о дислокациях в кристалле, которая получила экспериментальное подтверждение и легла в основу современной физики прочности и пластичности, физического материаловедения.

Дислокация как переносчик пластической деформации Скольжение дислокации в своей плоскости скольжения приводит к сдвигу одной части кристалла по отношению к другой на величину межатомного расстояния.

Дислокация как переносчик пластической деформации Скольжение дислокации в своей плоскости скольжения приводит к сдвигу одной части кристалла по отношению к другой на величину межатомного расстояния.

Планарные (двумерные) дефекты в кристаллах – границы зерен и фаз Схема границы зерен Электронномикроскопическая фотография высокого разрешения границы зерен Граница, разделяющая два кристаллита (зерна) одной и той же фазы, имеющие разные ориентации решетки – граница зерен Граница, разделяющая два кристаллита (зерна) двух разных фаз – граница зерен (межфазная граница)

Планарные (двумерные) дефекты в кристаллах – границы зерен и фаз Схема границы зерен Электронномикроскопическая фотография высокого разрешения границы зерен Граница, разделяющая два кристаллита (зерна) одной и той же фазы, имеющие разные ориентации решетки – граница зерен Граница, разделяющая два кристаллита (зерна) двух разных фаз – граница зерен (межфазная граница)

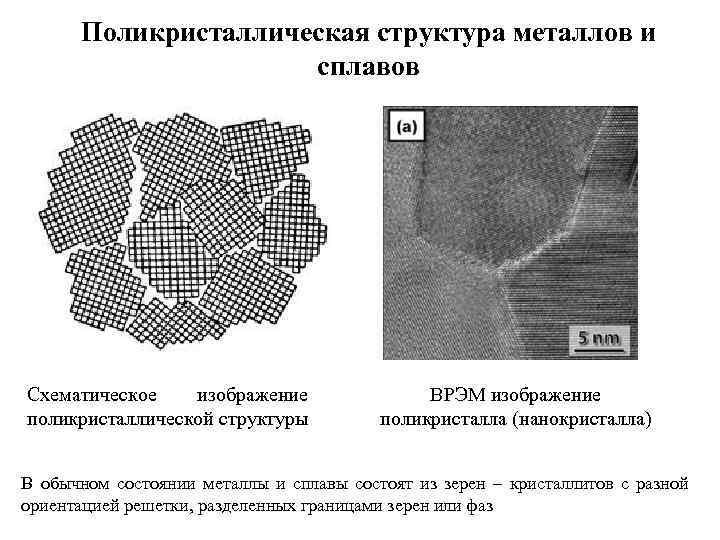

Поликристаллическая структура металлов и сплавов Схематическое изображение поликристаллической структуры ВРЭМ изображение поликристалла (нанокристалла) В обычном состоянии металлы и сплавы состоят из зерен – кристаллитов с разной ориентацией решетки, разделенных границами зерен или фаз

Поликристаллическая структура металлов и сплавов Схематическое изображение поликристаллической структуры ВРЭМ изображение поликристалла (нанокристалла) В обычном состоянии металлы и сплавы состоят из зерен – кристаллитов с разной ориентацией решетки, разделенных границами зерен или фаз

Способы изменения свойств материалов 1. Металлургический (химический): получение сплавов определенного состава 2. 3. Путем добавления в металла других металлов или других элементов получают сплавы, которые могут обладать совершенно другими свойствами, чем те металлы, из которых они состоят 2. Изменение внутренней структуры: деформационнотермическая обработка 3. 4. Для улучшения прочности и/или пластичности металлы подвергают ковке, прокатке, отжигу, закалке, старению и другим видам обработки

Способы изменения свойств материалов 1. Металлургический (химический): получение сплавов определенного состава 2. 3. Путем добавления в металла других металлов или других элементов получают сплавы, которые могут обладать совершенно другими свойствами, чем те металлы, из которых они состоят 2. Изменение внутренней структуры: деформационнотермическая обработка 3. 4. Для улучшения прочности и/или пластичности металлы подвергают ковке, прокатке, отжигу, закалке, старению и другим видам обработки

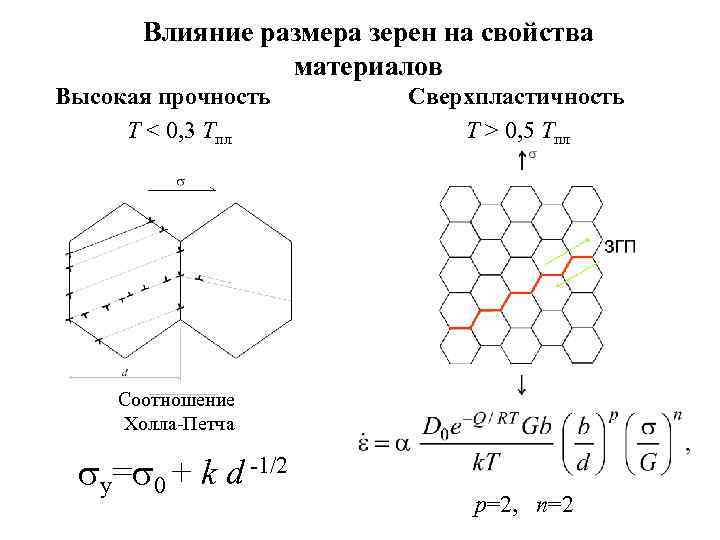

Влияние размера зерен на свойства материалов Высокая прочность T < 0, 3 Tпл Сверхпластичность T > 0, 5 Tпл Соотношение Холла-Петча sy=s 0 + k d -1/2 p=2, n=2

Влияние размера зерен на свойства материалов Высокая прочность T < 0, 3 Tпл Сверхпластичность T > 0, 5 Tпл Соотношение Холла-Петча sy=s 0 + k d -1/2 p=2, n=2