LEKTsIYa_4.ppt

- Количество слайдов: 21

ЛЕКЦИЯ 4. ТЕРМОДИНАМИКА РЕЗАНИЯ

ЛЕКЦИЯ 4. ТЕРМОДИНАМИКА РЕЗАНИЯ

4. 1. ИСТОЧНИКИ И РАСПРЕДЕЛЕНИЕ ТЕПЛОТЫ В ЗОНЕ РЕЗАНИЯ Процесс резания металлов сопровождается значительным тепловыделением в результате того, что механическая работа резания переходит в тепловую энер гию.

4. 1. ИСТОЧНИКИ И РАСПРЕДЕЛЕНИЕ ТЕПЛОТЫ В ЗОНЕ РЕЗАНИЯ Процесс резания металлов сопровождается значительным тепловыделением в результате того, что механическая работа резания переходит в тепловую энер гию.

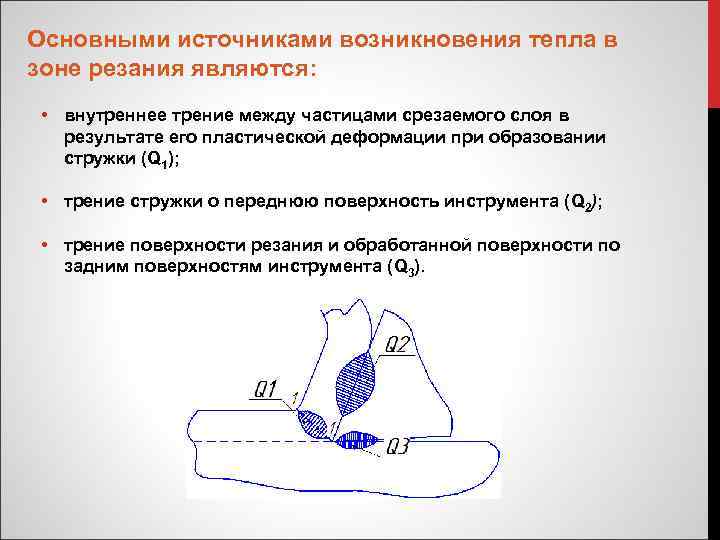

Основными источниками возникновения тепла в зоне резания являются: • внутреннее трение между частицами срезаемого слоя в результате его пластической деформации при образовании стружки (Q 1); • трение стружки о переднюю поверхность инструмента (Q 2); • трение поверхности резания и обработанной поверхности по задним поверхностям инструмента (Q 3).

Основными источниками возникновения тепла в зоне резания являются: • внутреннее трение между частицами срезаемого слоя в результате его пластической деформации при образовании стружки (Q 1); • трение стружки о переднюю поверхность инструмента (Q 2); • трение поверхности резания и обработанной поверхности по задним поверхностям инструмента (Q 3).

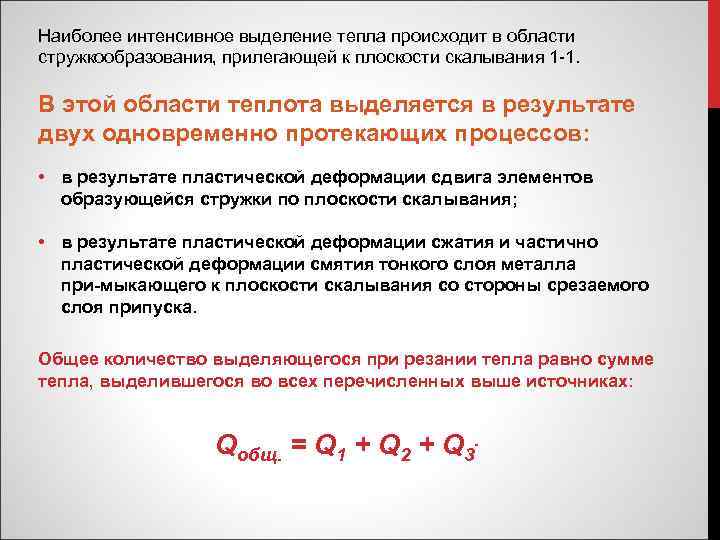

Наиболее интенсивное выделение тепла происходит в области стружкообразования, прилегающей к плоскости скалывания 1 1. В этой области теплота выделяется в результате двух одновременно протекающих процессов: • в результате пластической деформации сдвига элементов образующейся стружки по плоскости скалывания; • в результате пластической деформации сжатия и частично пластической деформации смятия тонкого слоя металла при мыкающего к плоскости скалывания со стороны срезаемого слоя припуска. Общее количество выделяющегося при резании тепла равно сумме тепла, выделившегося во всех перечисленных выше источниках: Qобщ. = Q 1 + Q 2 + Q 3.

Наиболее интенсивное выделение тепла происходит в области стружкообразования, прилегающей к плоскости скалывания 1 1. В этой области теплота выделяется в результате двух одновременно протекающих процессов: • в результате пластической деформации сдвига элементов образующейся стружки по плоскости скалывания; • в результате пластической деформации сжатия и частично пластической деформации смятия тонкого слоя металла при мыкающего к плоскости скалывания со стороны срезаемого слоя припуска. Общее количество выделяющегося при резании тепла равно сумме тепла, выделившегося во всех перечисленных выше источниках: Qобщ. = Q 1 + Q 2 + Q 3.

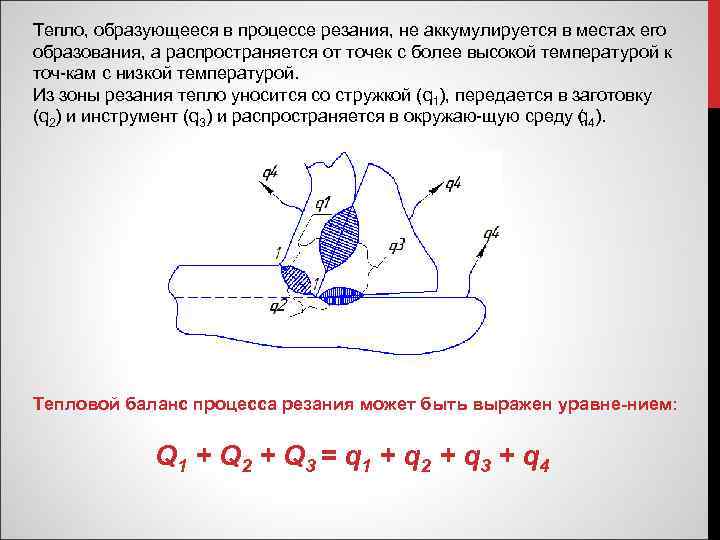

Тепло, образующееся в процессе резания, не аккумулируется в местах его образования, а распространяется от точек с более высокой температурой к точ кам с низкой температурой. Из зоны резания тепло уносится со стружкой (q 1), передается в заготовку (q 2) и инструмент (q 3) и распространяется в окружаю щую среду ( 4). q Тепловой баланс процесса резания может быть выражен уравне нием: Q 1 + Q 2 + Q 3 = q 1 + q 2 + q 3 + q 4

Тепло, образующееся в процессе резания, не аккумулируется в местах его образования, а распространяется от точек с более высокой температурой к точ кам с низкой температурой. Из зоны резания тепло уносится со стружкой (q 1), передается в заготовку (q 2) и инструмент (q 3) и распространяется в окружаю щую среду ( 4). q Тепловой баланс процесса резания может быть выражен уравне нием: Q 1 + Q 2 + Q 3 = q 1 + q 2 + q 3 + q 4

Соотношение количества тепла, отводимого со стружкой в деталь, в инстру мент и окружающую среду, зависит от изико механических ф свойств обрабаты ваемого материала, режима резания, геометрии режущего инструмента и внеш них условий, в которых осуществляется резание. В начале обработки температура в зоне резания растет до какого то опреде ленного значения и устанавливается постоянной, соответствующей стационар ному тепловому режиму, при котором выделение тепла равняется отводу его по перечисленным направлениям. Для практических целей наибольший интерес представляет температура рабочей части инструмента и обрабатываемой заго товки. Тепло, переходящее в заготовку, увеличивает ее температуру и вызывает температурное изменение ее размеров и коробление, подчас являющееся причи нами брака.

Соотношение количества тепла, отводимого со стружкой в деталь, в инстру мент и окружающую среду, зависит от изико механических ф свойств обрабаты ваемого материала, режима резания, геометрии режущего инструмента и внеш них условий, в которых осуществляется резание. В начале обработки температура в зоне резания растет до какого то опреде ленного значения и устанавливается постоянной, соответствующей стационар ному тепловому режиму, при котором выделение тепла равняется отводу его по перечисленным направлениям. Для практических целей наибольший интерес представляет температура рабочей части инструмента и обрабатываемой заго товки. Тепло, переходящее в заготовку, увеличивает ее температуру и вызывает температурное изменение ее размеров и коробление, подчас являющееся причи нами брака.

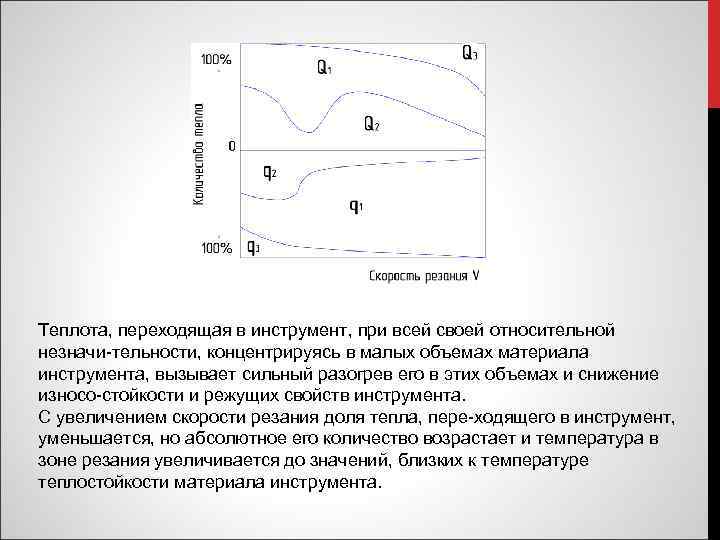

Теплота, переходящая в инструмент, при всей своей относительной незначи тельности, концентрируясь в малых объемах материала инструмента, вызывает сильный разогрев его в этих объемах и снижение износо стойкости и режущих свойств инструмента. С увеличением скорости резания доля тепла, пере ходящего в инструмент, уменьшается, но абсолютное его количество возрастает и температура в зоне резания увеличивается до значений, близких к температуре теплостойкости материала инструмента.

Теплота, переходящая в инструмент, при всей своей относительной незначи тельности, концентрируясь в малых объемах материала инструмента, вызывает сильный разогрев его в этих объемах и снижение износо стойкости и режущих свойств инструмента. С увеличением скорости резания доля тепла, пере ходящего в инструмент, уменьшается, но абсолютное его количество возрастает и температура в зоне резания увеличивается до значений, близких к температуре теплостойкости материала инструмента.

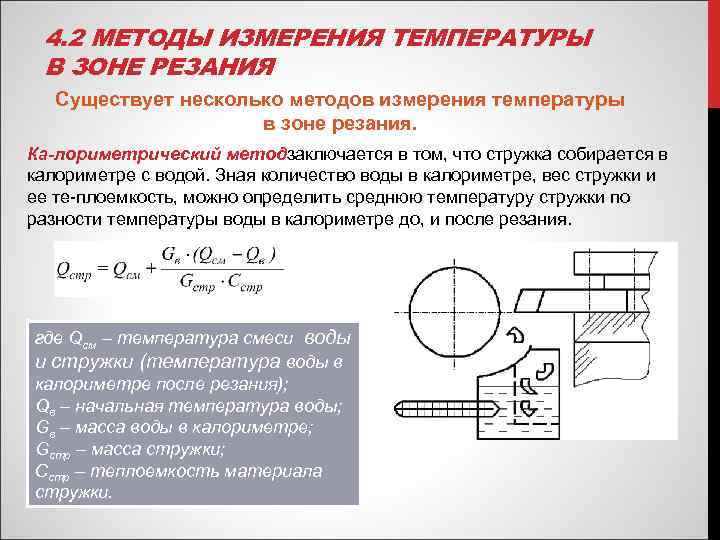

4. 2 МЕТОДЫ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ В ЗОНЕ РЕЗАНИЯ Существует несколько методов измерения температуры в зоне резания. Ка лориметрический метод заключается в том, что стружка собирается в калориметре с водой. Зная количество воды в калориметре, вес стружки и ее те плоемкость, можно определить среднюю температуру стружки по разности температуры воды в калориметре до, и после резания. где Qсм – температура смеси воды и стружки (температура воды в калориметре после резания); Qв – начальная температура воды; Gв – масса воды в калориметре; Gстр – масса стружки; Сстр – теплоемкость материала стружки.

4. 2 МЕТОДЫ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ В ЗОНЕ РЕЗАНИЯ Существует несколько методов измерения температуры в зоне резания. Ка лориметрический метод заключается в том, что стружка собирается в калориметре с водой. Зная количество воды в калориметре, вес стружки и ее те плоемкость, можно определить среднюю температуру стружки по разности температуры воды в калориметре до, и после резания. где Qсм – температура смеси воды и стружки (температура воды в калориметре после резания); Qв – начальная температура воды; Gв – масса воды в калориметре; Gстр – масса стружки; Сстр – теплоемкость материала стружки.

Метод термопары. Метод измерения температуры с помощью термопар является наиболее удобным и более широко применяется в современных исследованиях. Метод измерения естественной термопарой наиболее прост по осуществле нию, но для получения абсолютных значений температур требует проведения очень трудоемкой операции градирования термопары "инструмент — обраба тываемый материал" ( – заготовка, 1 2 – резец, 3 – изоляция, 4 – милливольтметр)

Метод термопары. Метод измерения температуры с помощью термопар является наиболее удобным и более широко применяется в современных исследованиях. Метод измерения естественной термопарой наиболее прост по осуществле нию, но для получения абсолютных значений температур требует проведения очень трудоемкой операции градирования термопары "инструмент — обраба тываемый материал" ( – заготовка, 1 2 – резец, 3 – изоляция, 4 – милливольтметр)

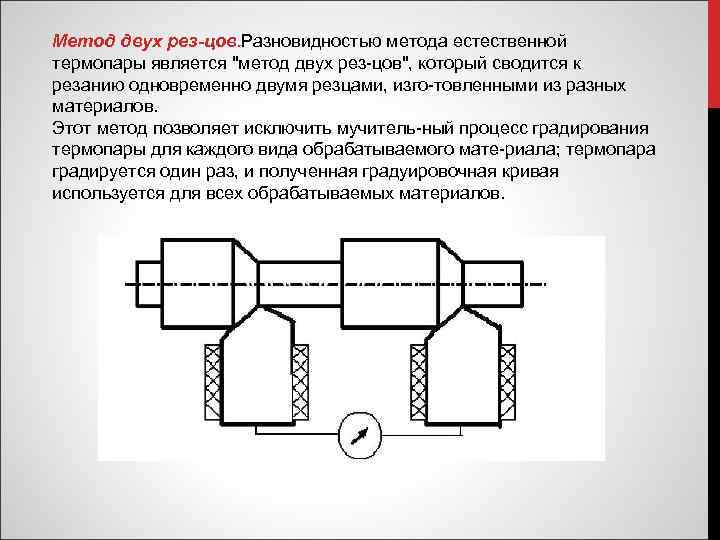

Метод двух рез цов. Разновидностью метода естественной термопары является "метод двух рез цов", который сводится к резанию одновременно двумя резцами, изго товленными из разных материалов. Этот метод позволяет исключить мучитель ный процесс градирования термопары для каждого вида обрабатываемого мате риала; термопара градируется один раз, и полученная градуировочная кривая используется для всех обрабатываемых материалов.

Метод двух рез цов. Разновидностью метода естественной термопары является "метод двух рез цов", который сводится к резанию одновременно двумя резцами, изго товленными из разных материалов. Этот метод позволяет исключить мучитель ный процесс градирования термопары для каждого вида обрабатываемого мате риала; термопара градируется один раз, и полученная градуировочная кривая используется для всех обрабатываемых материалов.

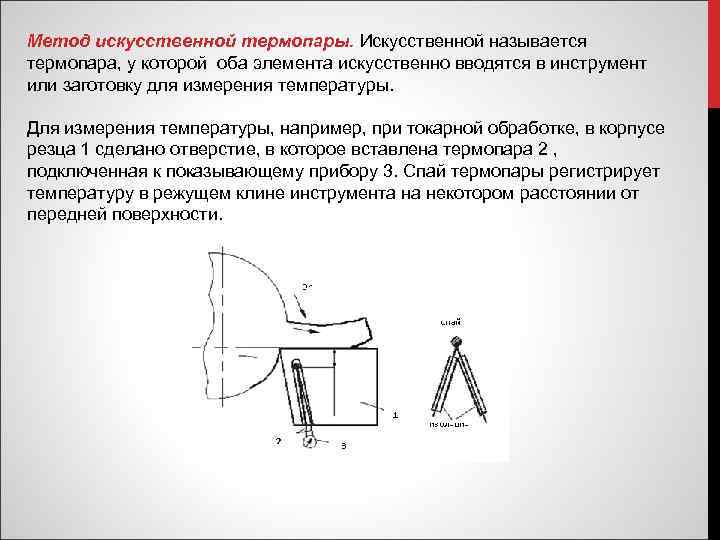

Метод искусственной термопары. Искусственной называется термопара, у которой оба элемента искусственно вводятся в инструмент или заготовку для измерения температуры. Для измерения температуры, например, при токарной обработке, в корпусе резца 1 сделано отверстие, в которое вставлена термопара 2 , подключенная к показывающему прибору 3. Спай термопары регистрирует температуру в режущем клине инструмента на некотором расстоянии от передней поверхности.

Метод искусственной термопары. Искусственной называется термопара, у которой оба элемента искусственно вводятся в инструмент или заготовку для измерения температуры. Для измерения температуры, например, при токарной обработке, в корпусе резца 1 сделано отверстие, в которое вставлена термопара 2 , подключенная к показывающему прибору 3. Спай термопары регистрирует температуру в режущем клине инструмента на некотором расстоянии от передней поверхности.

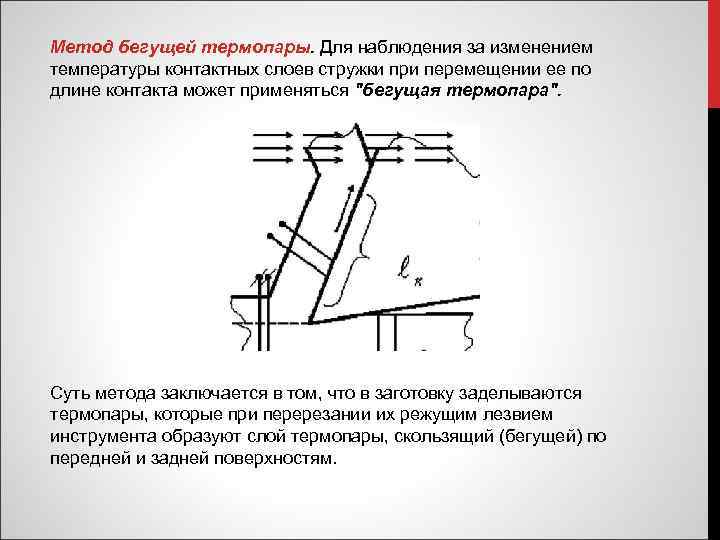

Метод бегущей термопары. Для наблюдения за изменением температуры контактных слоев стружки при перемещении ее по длине контакта может применяться "бегущая термопара". Суть метода заключается в том, что в заготовку заделываются термопары, которые при перерезании их режущим лезвием инструмента образуют слой термопары, скользящий (бегущей) по передней и задней поверхностям.

Метод бегущей термопары. Для наблюдения за изменением температуры контактных слоев стружки при перемещении ее по длине контакта может применяться "бегущая термопара". Суть метода заключается в том, что в заготовку заделываются термопары, которые при перерезании их режущим лезвием инструмента образуют слой термопары, скользящий (бегущей) по передней и задней поверхностям.

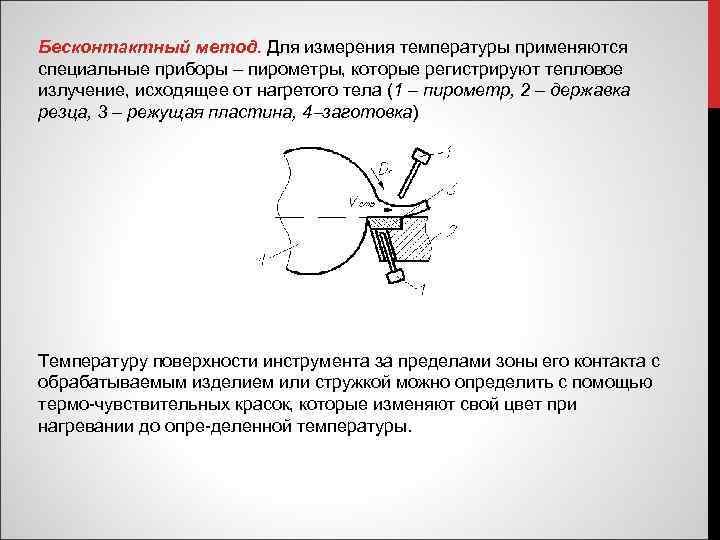

Бесконтактный метод. Для измерения температуры применяются специальные приборы – пирометры, которые регистрируют тепловое излучение, исходящее от нагретого тела (1 – пирометр, 2 – державка резца, 3 – режущая пластина, 4 заготовка) Температуру поверхности инструмента за пределами зоны его контакта с обрабатываемым изделием или стружкой можно определить с помощью термо чувствительных красок, которые изменяют свой цвет при нагревании до опре деленной температуры.

Бесконтактный метод. Для измерения температуры применяются специальные приборы – пирометры, которые регистрируют тепловое излучение, исходящее от нагретого тела (1 – пирометр, 2 – державка резца, 3 – режущая пластина, 4 заготовка) Температуру поверхности инструмента за пределами зоны его контакта с обрабатываемым изделием или стружкой можно определить с помощью термо чувствительных красок, которые изменяют свой цвет при нагревании до опре деленной температуры.

4. 3 ВЛИЯНИЕ РАЗЛИЧНЫХ ФАКТОРОВ НА ТЕМПЕРАТУРУ В ЗОНЕ РЕЗАНИЯ Зависимость температуры от параметров режима резания Температура в зоне резания зависит от физико механических свойств обрабатываемого материала, режима резания, геометрии режущего инструмента и многих других условий. Различными исследованиями предложен ряд аналитических и эмпирических формул для расчета температуры в зоне резания. Аналитические формулы сложны и включают в себя большое число не всегда известных величин. Эмпи рические же формулы просты, но справедливы лишь в пределах условий прове дения эксперимента. Структура эмпирических формул зависит от числа учтен ных факторов, оказывающих какое либо влияние на величину температуры в зоне резания.

4. 3 ВЛИЯНИЕ РАЗЛИЧНЫХ ФАКТОРОВ НА ТЕМПЕРАТУРУ В ЗОНЕ РЕЗАНИЯ Зависимость температуры от параметров режима резания Температура в зоне резания зависит от физико механических свойств обрабатываемого материала, режима резания, геометрии режущего инструмента и многих других условий. Различными исследованиями предложен ряд аналитических и эмпирических формул для расчета температуры в зоне резания. Аналитические формулы сложны и включают в себя большое число не всегда известных величин. Эмпи рические же формулы просты, но справедливы лишь в пределах условий прове дения эксперимента. Структура эмпирических формул зависит от числа учтен ных факторов, оказывающих какое либо влияние на величину температуры в зоне резания.

Наиболее общими являются формулы вида: 0 С, где Сθ – константа, учитывающая условия резания; t – глубина резания, мм; s – подача, мм/мин; V – скорость резания, м/мин; xθ, yθ, zθ – показатели степени, показывающие степень влияния каждого эле мента режима резания на температуру в зоне резания. Наиболее часто величина показателей находится в пределах: xθ = 0, 1… 0, 2; yθ = 0, 2… 0, 25; zθ = 0, 4… 0, 6. Это показывает, что наиболее сильно на температуру в зоне резания влияет скорость резания, слабее влияет подача, а глубина резания не оказывает на нее существенного влияния. Это связано с тем, что при увеличении подачи теплоотвод из зоны резания не изменяется, а при увеличении глубины резания он возрастает, так как увеличивается длина контакта режущего инструмента вдоль режущей кромки с заготовкой.

Наиболее общими являются формулы вида: 0 С, где Сθ – константа, учитывающая условия резания; t – глубина резания, мм; s – подача, мм/мин; V – скорость резания, м/мин; xθ, yθ, zθ – показатели степени, показывающие степень влияния каждого эле мента режима резания на температуру в зоне резания. Наиболее часто величина показателей находится в пределах: xθ = 0, 1… 0, 2; yθ = 0, 2… 0, 25; zθ = 0, 4… 0, 6. Это показывает, что наиболее сильно на температуру в зоне резания влияет скорость резания, слабее влияет подача, а глубина резания не оказывает на нее существенного влияния. Это связано с тем, что при увеличении подачи теплоотвод из зоны резания не изменяется, а при увеличении глубины резания он возрастает, так как увеличивается длина контакта режущего инструмента вдоль режущей кромки с заготовкой.

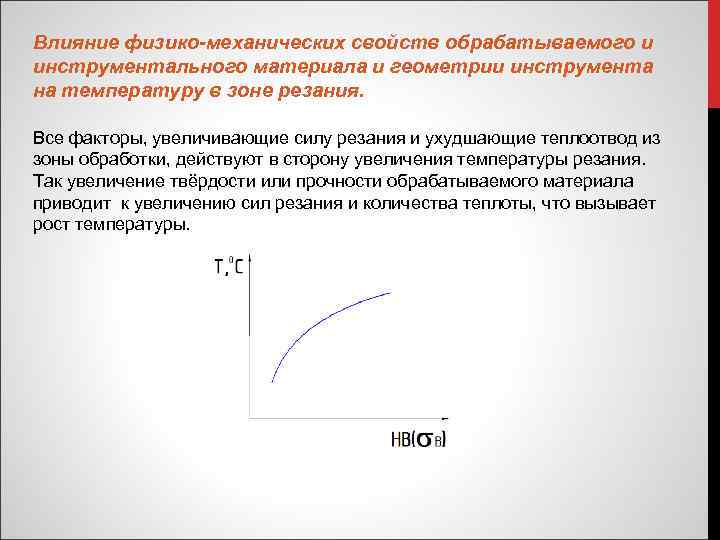

Влияние физико механических свойств обрабатываемого и инструментального материала и геометрии инструмента на температуру в зоне резания. Все факторы, увеличивающие силу резания и ухудшающие теплоотвод из зоны обработки, действуют в сторону увеличения температуры резания. Так увеличение твёрдости или прочности обрабатываемого материала приводит к увеличению сил резания и количества теплоты, что вызывает рост температуры.

Влияние физико механических свойств обрабатываемого и инструментального материала и геометрии инструмента на температуру в зоне резания. Все факторы, увеличивающие силу резания и ухудшающие теплоотвод из зоны обработки, действуют в сторону увеличения температуры резания. Так увеличение твёрдости или прочности обрабатываемого материала приводит к увеличению сил резания и количества теплоты, что вызывает рост температуры.

Влияние инструментального материала на температуру резания проявляется через его фрикционные и теплофизические свойства. Так увеличение коэффициента теплопроводности инструментального материала λим увеличивает теплоотвод в тело инструмента и температура резания снижается. Уменьшение трения на передней и задней поверхностях инструмента, например, при нанесении на нее износостойких покрытий, ведет к снижению теплоты трения, что приводит к уменьшению температуры.

Влияние инструментального материала на температуру резания проявляется через его фрикционные и теплофизические свойства. Так увеличение коэффициента теплопроводности инструментального материала λим увеличивает теплоотвод в тело инструмента и температура резания снижается. Уменьшение трения на передней и задней поверхностях инструмента, например, при нанесении на нее износостойких покрытий, ведет к снижению теплоты трения, что приводит к уменьшению температуры.

Из геометриче ских параметров режущей части инструмента наиболее сильно на температуру резания влияют: • передний угол, • главный угол в плане, • радиус скругления режущих кромок, • радиус сопряжения главной и вспомогательной режущих кромок на вершине режущего лезвия инструмента.

Из геометриче ских параметров режущей части инструмента наиболее сильно на температуру резания влияют: • передний угол, • главный угол в плане, • радиус скругления режущих кромок, • радиус сопряжения главной и вспомогательной режущих кромок на вершине режущего лезвия инструмента.

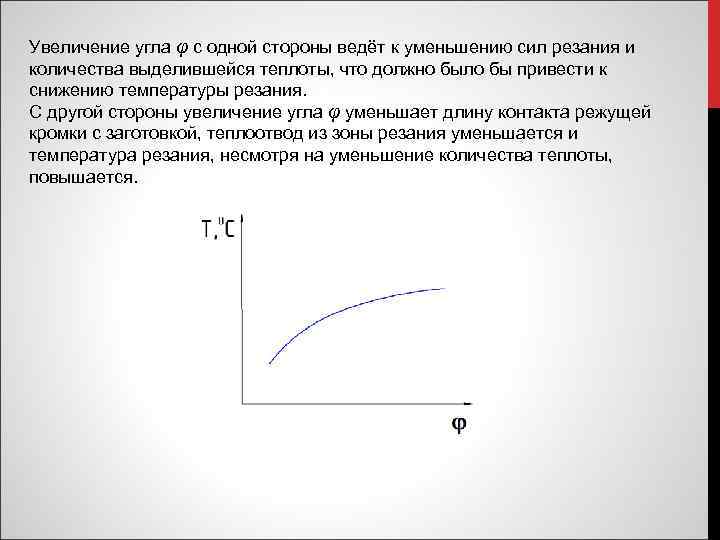

Увеличение угла φ с одной стороны ведёт к уменьшению сил резания и количества выделившейся теплоты, что должно было бы привести к снижению температуры резания. С другой стороны увеличение угла φ уменьшает длину контакта режущей кромки с заготовкой, теплоотвод из зоны резания уменьшается и температура резания, несмотря на уменьшение количества теплоты, повышается.

Увеличение угла φ с одной стороны ведёт к уменьшению сил резания и количества выделившейся теплоты, что должно было бы привести к снижению температуры резания. С другой стороны увеличение угла φ уменьшает длину контакта режущей кромки с заготовкой, теплоотвод из зоны резания уменьшается и температура резания, несмотря на уменьшение количества теплоты, повышается.

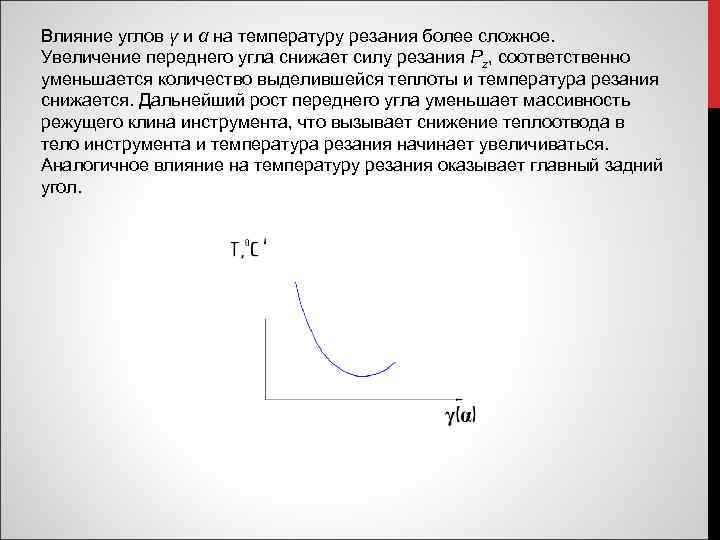

Влияние углов γ и α на температуру резания более сложное. Увеличение переднего угла снижает силу резания Рz, соответственно уменьшается количество выделившейся теплоты и температура резания снижается. Дальнейший рост переднего угла уменьшает массивность режущего клина инструмента, что вызывает снижение теплоотвода в тело инструмента и температура резания начинает увеличиваться. Аналогичное влияние на температуру резания оказывает главный задний угол.

Влияние углов γ и α на температуру резания более сложное. Увеличение переднего угла снижает силу резания Рz, соответственно уменьшается количество выделившейся теплоты и температура резания снижается. Дальнейший рост переднего угла уменьшает массивность режущего клина инструмента, что вызывает снижение теплоотвода в тело инструмента и температура резания начинает увеличиваться. Аналогичное влияние на температуру резания оказывает главный задний угол.

Вопросы для самопроверки: 1. Источники теплоты при резании? 2. Куда распределяется тепло образовавшееся при резании? 3. Что такое температура резания? 4. Методы измерения температуры резания? 5. Какие факторы и как влияют на температуру резания?

Вопросы для самопроверки: 1. Источники теплоты при резании? 2. Куда распределяется тепло образовавшееся при резании? 3. Что такое температура резания? 4. Методы измерения температуры резания? 5. Какие факторы и как влияют на температуру резания?