Презентация Lection 4 (FXT).ppt

- Количество слайдов: 47

ЛЕКЦИЯ № 4 Сиб. ГТУ ЛЕГИРОВАННАЯ СТАЛЬ План лекции 1. 2. 3. 4. 4. 5. 6. Общие сведения Классификация легированной стали Принципы маркировки легированной стали общего назначения Легированная сталь специального назначения Легированная сталь с особыми физическими и химическими свойствами Автор: к. п. н. , доц. Гиннэ С. В.

1 Общие сведения 1. 1 Краткая характеристика легированной стали СТАЛЬ – сплав железа с углеродом с содержанием углерода менее 2, 14%. Легированная сталь – сталь, основными компонентами которой, помимо железа и углерода, являются один или более легирующих компонента.

1. 1 Краткая характеристика легированной стали ЛЕГИРОВАНИЕ – введение в состав стали в процессе её производства химических элементов (легирующих компонентов) с целью получения требуемого комплекса свойств за счет изменения внутреннего строения стали.

1. 1 Краткая характеристика легированной стали ЛЕГИРУЮЩИЕ КОМПОНЕНТЫ– химические элементы, специально вводимые в состав стали в процессе ее производства с целью получения требуемого комплекса свойств за счет изменения внутреннего строения стали.

1. 1 Краткая характеристика легированной стали Легирующий (лат. ) – облагораживающий. Легирующими считаются следовательно, любые химические элементы (кроме основных: железа и углерода), которые вносят значительные изменения в характер структурных превращений в стали при кристаллизации и, изменяют структуру, свойства и поведение стали в процессе обработки.

1. 2 Влияние легирующих компонентов на свойства стали 1. 2. 1 Марганец повышает: • прочность, • износостойкость, • глубину прокаливаемости стали при термической обработке; снижает: • подобно никелю, критическую скорость охлаждения (закалки), • вязкость феррита.

1. 2 Влияние легирующих компонентов на свойства стали 1. 2. 2 Кремний способствует: • • получению более однородной структуры, улучшению упругих характеристик стали, магнитным превращениям стали, приданию стали кислотоупорности (при содержании в количестве от 15 до 20 %), • увеличению жаростойкости углеродистой и хромистой стали (например, сталь с 5 % Cr и 1 % Si в среде печных газов равнозначна по жаростойкости стали в 12 % Cr. ), • повышению устойчивости (стабильности) структуры стали при отпуске за счет затруднения формирования и роста цементитных частиц посредством уменьшения подвижности углерода в феррите.

1. 2 Влияние легирующих компонентов на свойства стали 1. 2. 3 Хром • • • повышает: твердость, прочность, глубину прокаливаемости при термической обработке, жаропрочность, жаростойкость, теплостойкость инструментальной легированной стали, коррозионную стойкость (при содержании более 12%), электрическое сопротивление, количество остаточного аустенита при закалке в результате снижения точек мартенситного превращения (Мн и Мк);

1. 2 Влияние легирующих компонентов на свойства стали 1. 2. 3 Хром снижает: • коэффициент линейного расширения, • склонность к росту аустенитного зерна при нагреве, а также • замедляет процесс распада мартенсита.

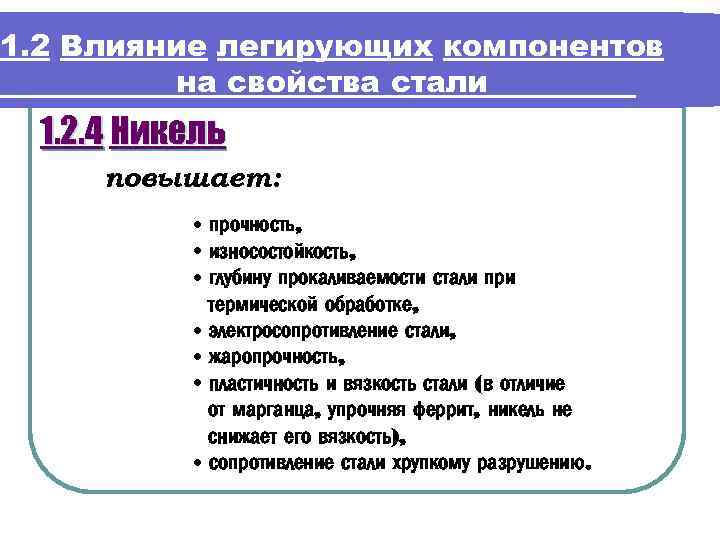

1. 2 Влияние легирующих компонентов на свойства стали 1. 2. 4 Никель повышает: • прочность, • износостойкость, • глубину прокаливаемости стали при термической обработке, • электросопротивление стали, • жаропрочность, • пластичность и вязкость стали (в отличие от марганца, упрочняя феррит, никель не снижает его вязкость), • сопротивление стали хрупкому разрушению.

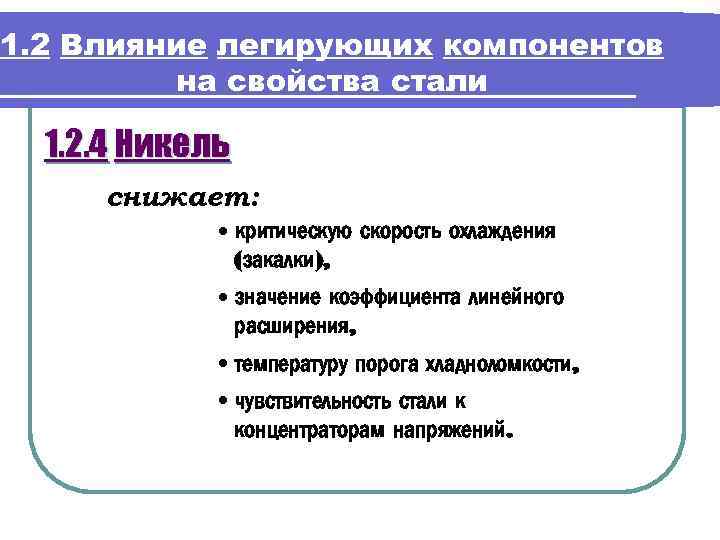

1. 2 Влияние легирующих компонентов на свойства стали 1. 2. 4 Никель снижает: • критическую скорость охлаждения (закалки), • значение коэффициента линейного расширения, • температуру порога хладноломкости, • чувствительность стали к концентраторам напряжений.

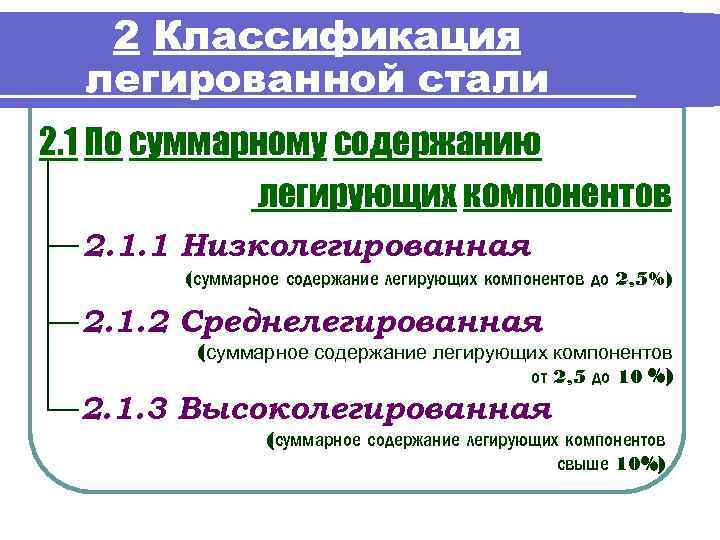

2 Классификация легированной стали 2. 1 По суммарному содержанию легирующих компонентов 2. 1. 1 Низколегированная (суммарное содержание легирующих компонентов до 2, 5%) 2. 1. 2 Среднелегированная (суммарное содержание легирующих компонентов от 2, 5 до 10 %) 2. 1. 3 Высоколегированная (суммарное содержание легирующих компонентов свыше 10%)

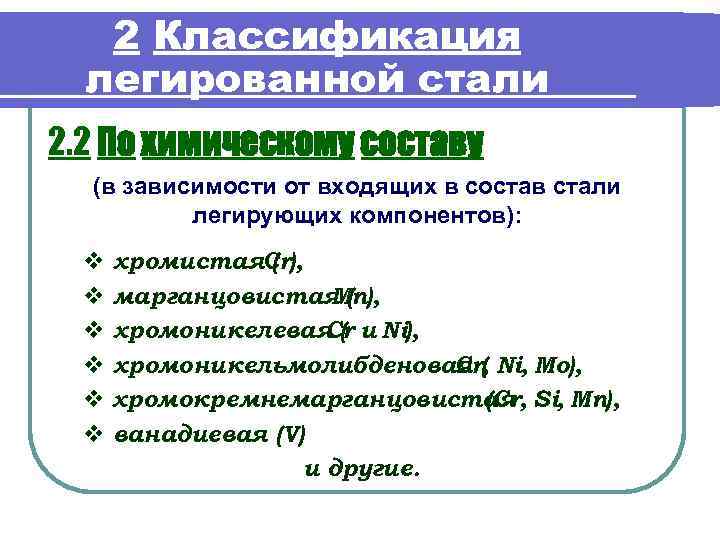

2 Классификация легированной стали 2. 2 По химическому составу (в зависимости от входящих в состав стали легирующих компонентов): v хромистая. Cr), ( v марганцовистая ( Mn), v хромоникелевая ( и Ni), Cr v хромоникельмолибденовая ( Ni, Mo), Cr, v хромокремнемарганцовистая Si, Mn), (Cr, v ванадиевая (V) и другие.

2 Классификация легированной стали 2. 3 По назначению 2. 3. 1 Конструкционная машиностроительная (детали, узлы механизмов и машин) строительная (элементы и узлов строительных конструкций и сооружений) 2. 3. 2 Инструментальная изготовления для режущего инструмента (резцы, сверла, фрезы, метчики и т. д. ) мерительного инструмента (штангенциркули, микрометры и т. д. ) ударного инструмента (штампы, бойки молота и т. д. ) 2. 3. 3 Специального назначения с особыми физическими и быстрорежущая автоматная подшипниковая химическими свойствами нержавеющая (коррозионно-стойкая) жаропрочная (теплостойкая) жаростойкая (окалиностойкая)

2 Классификация легированной стали 2. 4 По качеству (по содержанию вредных примесей таких, как сера и фосфор) 2. 4. 1 Качественная (S ≤ 0, 035 %; P ≤ 0, 04 %) 2. 4. 2 Высококачественная (S ≤ 0, 025 %; P ≤ 0, 025 %) 2. 4. 3 Особовысококачественная (S ≤ 0, 015 %; P ≤ 0, 025 %)

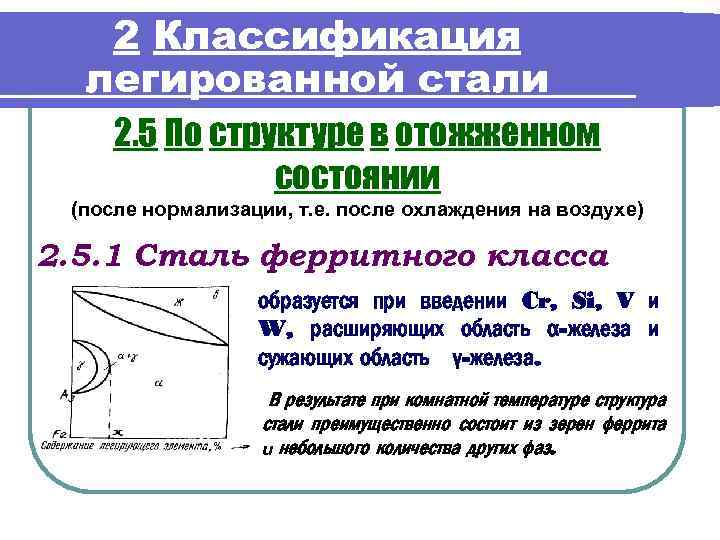

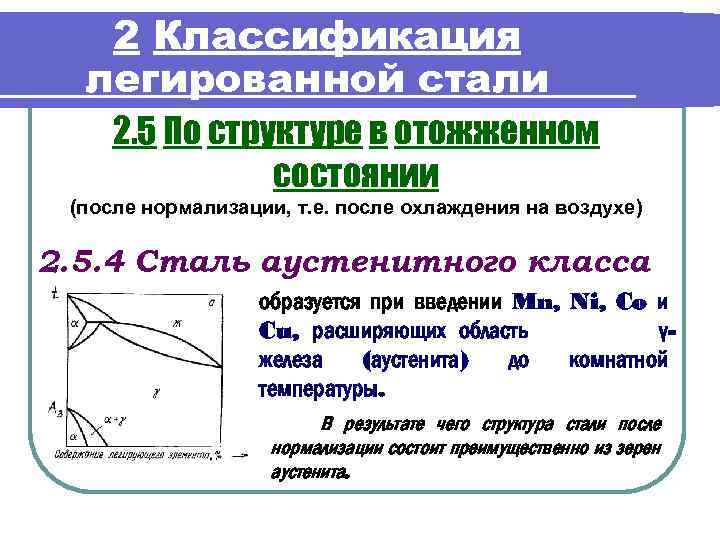

2 Классификация легированной стали 2. 5 По структуре в отожженном состоянии (после нормализации, т. е. после охлаждения на воздухе) 2. 5. 1 Сталь ферритного класса образуется при введении Cr, Si, V и W, расширяющих область α-железа и сужающих область γ-железа. В результате при комнатной температуре структура стали преимущественно состоит из зерен феррита и небольшого количества других фаз.

2 Классификация легированной стали 2. 5 По структуре в отожженном состоянии (после нормализации, т. е. после охлаждения на воздухе) 2. 5. 2 Сталь перлитного класса образуется при введении легирующих компонентов, расширяющих область γжелеза и сужающих область α-железа. К данному классу относится большинство низко– и среднелегированных сталей, структура которых в нормализованном состоянии состоит преимущественно из зерен перлита и небольшого количества других фаз.

2 Классификация легированной стали 2. 5 По структуре в отожженном состоянии (после нормализации, т. е. после охлаждения на воздухе) 2. 5. 3 Сталь мартенситного класса К данному классу относятся средне- и большинство высоколегированных сталей с высокой устойчивостью переохлажденного аустенита к распаду, которые при охлаждении на воздухе закаливаются на мартенсит.

2 Классификация легированной стали 2. 5 По структуре в отожженном состоянии (после нормализации, т. е. после охлаждения на воздухе) 2. 5. 4 Сталь аустенитного класса образуется при введении Mn, Ni, Co и Cu, расширяющих область γжелеза (аустенита) до комнатной температуры. В результате чего структура стали после нормализации состоит преимущественно из зерен аустенита.

2 Классификация легированной стали 2. 5 По структуре в отожженном состоянии (после нормализации, т. е. после охлаждения на воздухе) 2. 5. 5 Сталь ледебуритного (карбидного) класса К данной группе относятся инструментальные стали, содержащие карбидообразующие элементы (Mn, Cr, Mo, W, Nb, V, Zr и Ti), которые способствуют образованию в структуре стали в литом состоянии карбидной эвтектики – ледебурита.

3 Принципы маркировки легированной стали общего назначения 09 Х 16 Н 16 МВ 2 БР 14 Г 2 АФ С ≈ 0, 14% N ≈ 1% Mn ≈ 2% V ≈ (0, 1 ÷ 0, 3)% ХВ 3 М-Ш С ≈ 1% Ni ≈ 16% С ≈ 0, 09% W ≈ 3% особовысококачественная Сr ≈ 1% Mo≈(0, 1 ÷ 0, 3)% Сr ≈ 16% W≈2% B≈ 1% Mo≈(0, 1 ÷ 0, 3)% Nb≈1% 9 Х 5 ВФА высоко. W≈1% С ≈ 0, 9% качественная Сr ≈ 5% V ≈ (0, 1 ÷ 0, 3)% 8 Н 2 Д 3 Ю 4 АМ 5 А

3 Принципы маркировки легированной стали общего назначения По ГОСТ 4543 -88 «Прокат из легированной конструкционной стали. Технические условия» : А – азот (N), Б – ниобий(Nb), В – вольфрам(W), Г – марганец(Mn), Д – медь(Cu), Е – селен(Se), К – кобальт(Co), М – молибден(Mo), Н – никель(Ni), П – фосфор (P), Р – бор (B), С – кремний(Si), Т – титан(Ti), Ф – ванадий(V), Х – хром (Cr), Ц – цирконий(Zr), Ч – редкоземельные металлы (лантаноиды), Ю – алюминий(Al).

4 Легированная сталь специального назначения 4. 1 Автоматная сталь Сталь повышенной обрабатываемости резанием, специально созданная для изготовления массовых деталей, к материалу которых не предъявляется высоких требований по механическим свойствам, но которые должны с высокой степенью технологичности и высокой производительностью изготавливаться на металлорежущих станках-автоматах с высокими требованиями по размерам и чистоте поверхности. Автоматные стали используются для изготовления: qкрепежных деталей, qдеталей двигателей: • червяка рулевого управления, • валика масляного насоса • и других, небольших по габаритам деталей.

4 Легированная сталь специального назначения 4. 1 Автоматная сталь деталей сложной конфигурации неответственного назначения, от которых требуется высокая точность размеров и особо чистая и гладкая поверхность , например: Автоматные стали используются для изготовления qкрепежные детали: • болты, • гайки, • вкладыши и др. ; qдетали двигателей: • червяк рулевого управления, • валик масляного насоса • и других, небольших по габаритам деталей.

4 Легированная сталь специального назначения 4. 1 Автоматная сталь Свойства: 1) Введение в сталь присадок S, Se, Ca, Fe, Pb: • понижает ее конструктивную прочность, • уменьшает предел выносливости после цементации до 40 %. 2) Повышенное содержание серы от 0, 08 до 0, 3 % приводит к • повышению анизотропии механических свойств. 3) Благодаря добавке свинца от 0, 15 до 0, 3 % • повышается обрабатываемость резанием на станках-автоматах при средних и пониженных скоростях резания (до 100 об/мин). 4) Кальций вводится в виде силикокальция, глобулирует сульфидные включения, которые также способствуют • повышению обрабатываемости резанием стали.

4 Легированная сталь специального назначения 4. 1 Автоматная сталь Принципы маркировки: по ГОСТ 1414 -75 «Прокат из конструкционной стали высокой обрабатываемости резанием. Технические условия» : А 11, А 12, А 20, А 30 и т. д. – буква А автоматная сталь, – число обозначает содержание углерода в сотых долях процента. Примечание 1: если автоматная сталь легирована свинцом в пределах (0, 15÷ 0, 3) %, то после буквы А стоит буква С, например: АС 11 – автоматная сталь с содержанием С ≈ 0, 11 % и Pb = (0, 15÷ 0, 3) %; АС 14 – автоматная сталь с содержанием С ≈ 0, 14 % и Pb = (0, 15÷ 0, 3) %.

4 Легированная сталь специального назначения 4. 1 Автоматная сталь Принципы маркировки Примечание 2: при повышенном содержании других легирующих компонентов (Mn до 1%, Cr или Mo) в конце марки добавляют соответствующие буквы и цифры, показывающие среднее данных элементов содержание в процентах: А 12 Г – автоматная сталь с содержанием С ≈ 0, 12 % и Mn ≈ 1 %; АС 38 Г 2 – автоматная сталь с содержанием С≈0, 38%, Pb =(0, 15÷ 0, 3)% и Mn ≈2%; А 40 ХЕ – автоматная сталь с содержанием С ≈ 0, 40 %, Cr ≈ 1 %, Se ≈ 1 %; АС 30 ХМ – автоматная сталь с содержанием С ≈ 0, 3 %, Pb = (0, 15÷ 0, 3)%, Cr ≈1%, Mo ≈ 1 %.

4 Легированная сталь специального назначения 4. 2 Быстрорежущая сталь Быстрорежущую сталь широко используют для изготовления режущего инструмента, обладающего большой твердостью и работающего при высоких скоростях резания (допускаемая скорость резания до 30 м/мин, с применением СОЖ – до 50 м/мин): q резцов; q сверл, q фрез, q зенкеров, q разверток q и других.

4 Легированная сталь специального назначения 4. 2 Быстрорежущая сталь Свойства: ü высокая износостойкость, ü высокая теплостойкость (красностойкость), т. е. способность сохранять высокую твердость и стойкость режущей кромки инструментов при нагреве вплоть до 600 ºС, что обеспечивает высокую стойкость режущего инструмента в условиях высокоскоростных и высокопроизводительных режимах резания (скорость резания в 2÷ 3 раза выше, чем у углеродистой инструментальной стали); ü высокая твердость (62 ÷ 65 HRC), которая достигается в процессе особого режима термической обработки: закалки с температуры (1210 ÷ 1290) °С в зависимости от марки стали с последующей выдержкой от 2 до 5 минут и охлаждением в масле, расплавах солей и щелочей;

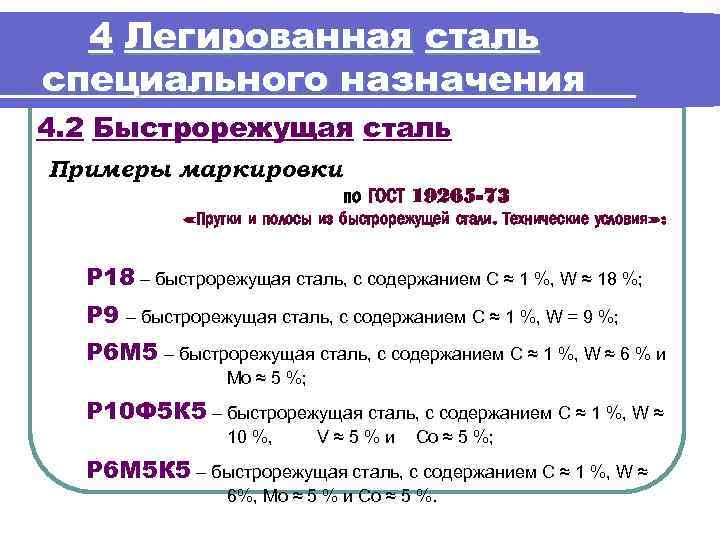

4 Легированная сталь специального назначения 4. 2 Быстрорежущая сталь Принципы маркировки: v вначале марки стоит буква Р (прообразом современной быстрорежущей стали была старая английская марка, которую в России называли репидной (от rapid – скорый, быстрый), отсюда и русская буква Р в марке стали); v далее цифра, показывающая содержание основного легирующего компонента – вольфрама (в процентах); v далее буквы, обозначающие дополнительные легирующие элементы; v цифра после буквы, показывает содержание обозначенного легирующего элемента; v среднее содержание углерода в любой марке около 1 %.

4 Легированная сталь специального назначения 4. 2 Быстрорежущая сталь Примеры маркировки по ГОСТ 19265 -73 «Прутки и полосы из быстрорежущей стали. Технические условия» : Р 18 – быстрорежущая сталь, с содержанием С ≈ 1 %, W ≈ 18 %; Р 9 – быстрорежущая сталь, с содержанием С ≈ 1 %, W = 9 %; Р 6 М 5 – быстрорежущая сталь, с содержанием С ≈ 1 %, W ≈ 6 % и Mo ≈ 5 %; Р 10 Ф 5 К 5 – быстрорежущая сталь, с содержанием С ≈ 1 %, W ≈ 10 %, V≈5%и Co ≈ 5 %; Р 6 М 5 К 5 – быстрорежущая сталь, с содержанием С ≈ 1 %, W ≈ 6%, Mo ≈ 5 % и Co ≈ 5 %.

4 Легированная сталь специального назначения 4. 3 Подшипниковая сталь Используется для изготовления: q шариков в шарикоподшипниках, q роликов в роликоподшипниках. Свойства: • высокие антифрикционные свойства (высокая стойкость к истиранию); • высокая твердость (не ниже 62 HRC), которая достигается в процессе термической обработки: закалке при нагреве до температуры (830 ÷ 840) ˚с последующим низкотемпературным отпуском при температуре от 160 до 200 ˚С.

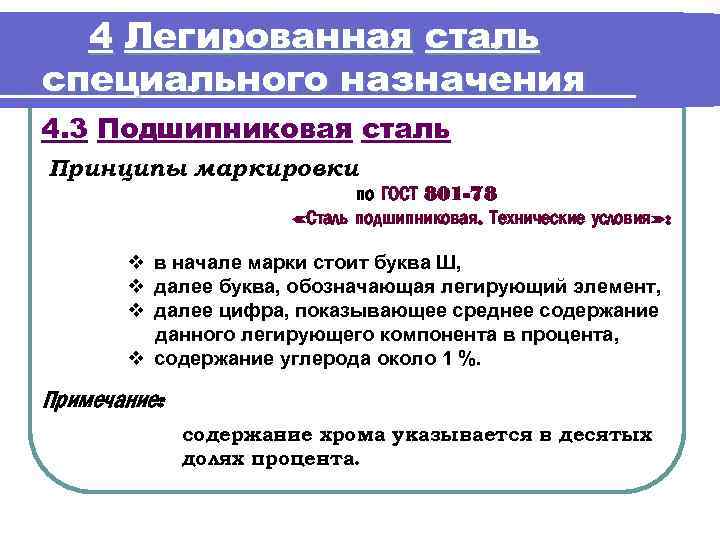

4 Легированная сталь специального назначения 4. 3 Подшипниковая сталь Принципы маркировки по ГОСТ 801 -78 «Сталь подшипниковая. Технические условия» : v в начале марки стоит буква Ш, v далее буква, обозначающая легирующий элемент, v далее цифра, показывающее среднее содержание данного легирующего компонента в процента, v содержание углерода около 1 %. Примечание: содержание хрома указывается в десятых долях процента.

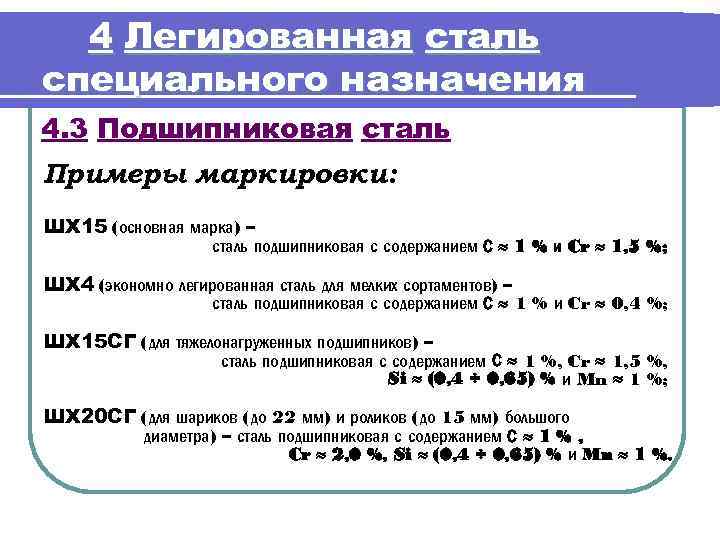

4 Легированная сталь специального назначения 4. 3 Подшипниковая сталь Примеры маркировки: ШХ 15 (основная марка) – сталь подшипниковая с содержанием С ≈ 1 % и Cr ≈ 1, 5 %; ШХ 4 (экономно легированная сталь для мелких сортаментов) – сталь подшипниковая с содержанием С ≈ 1 % и Cr ≈ 0, 4 %; ШХ 15 СГ (для тяжелонагруженных подшипников) – сталь подшипниковая с содержанием С ≈ 1 %, Cr ≈ 1, 5 %, Si ≈ (0, 4 ÷ 0, 65) % и Mn ≈ 1 %; ШХ 20 СГ (для шариков (до 22 мм) и роликов (до 15 мм) большого диаметра) – сталь подшипниковая с содержанием С ≈ 1 % , Cr ≈ 2, 0 %, Si ≈ (0, 4 ÷ 0, 65) % и Mn ≈ 1 %.

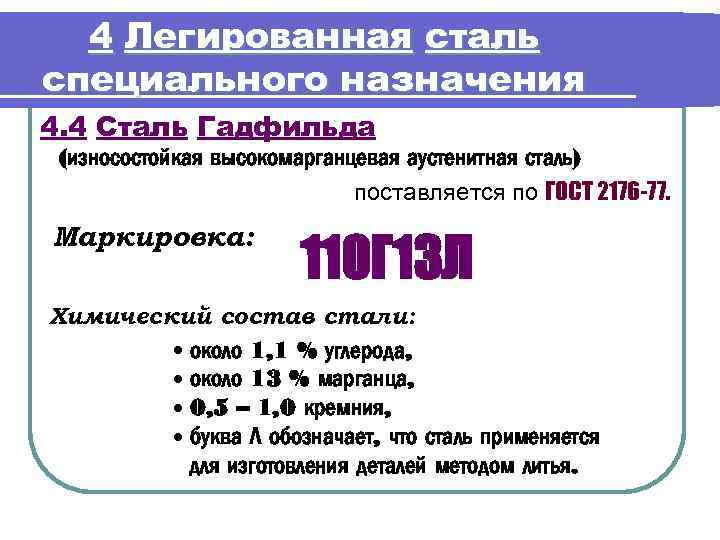

4 Легированная сталь специального назначения 4. 4 Сталь Гадфильда (износостойкая высокомарганцевая аустенитная сталь) поставляется по ГОСТ 2176 -77. Маркировка: 110 Г 13 Л Химический состав стали: • около 1, 1 % углерода, • около 13 % марганца, • 0, 5 – 1, 0 кремния, • буква Л обозначает, что сталь применяется для изготовления деталей методом литья.

4 Легированная сталь специального назначения 4. 4 Сталь Гадфильда Применяется для изготовления деталей, от которых требуется износостойкость в условиях ударных нагрузок: • • крестовин трамвайных путей, железнодорожных крестовин, стрелочных переводов, траков гусеничных машин, зубьев экскаваторных ковшей, щек дробилок, траков тракторов и экскаваторов, работающих на каменистых грунтах.

4 Легированная сталь специального назначения 4. 4 Сталь Гадфильда Свойства После литья структура стали состоит из аустенита и избыточных карбидов марганца и железа (Fe, Mn)3 C. Марганец резко снижает точки Мн и Мк, поэтому после литья сталь подвергается закалке с температуры от 1080 до 1100 ºС, в воде без отпуска. При нагреве карбиды растворяются в аустените, поэтому после закалки сталь получает аустенитную структуру с малой твердостью 200 НВ. Марганцевый аустенит хорошо наклепывается с превращением аустенита в мартенсит, поэтому при механическом воздействии (удары, давление) аустенит превращается в мартенсит, в результате чего в местах деформации твёрдость возрастает до (50÷ 55) HRC, что препятствует износу деталей.

5 Легированная сталь с особыми физическими и химическими свойствами 5. 1 Нержавеющая сталь (коррозионно-стойкая) Стойкая к действию химической и электрохимической коррозии, т. е. обладающая стойкостью к разрушающему воздействию атмосферных условий, речной и морской воды, растворов солей, кислот и щелочей. Основной легирующий элемент – всех марок нержавеющих сталей является хром. Свойства высокой коррозионной стойкости достигаются при содержании хрома не менее (12 ÷ 14) %. Стойкость к коррозии хромистых сталей повышается при введении в их состав Ni. Поэтому различают: хромистые и хромоникелевые аустенитные нержавеющие стали.

5. 1 Нержавеющая хромистая сталь Различают два основных вида нержавеющих хромистых класса: • ферритного сталей: стали с содержанием 13% хрома и до 0, 09% углерода (08 Х 13), термической обработке не подвергаются, после охлаждения на воздухе имеет структуру – феррита; • мартенситного класса: стали с содержанием углерода более 0, 2% (30 Х 13, 40 Х 13, 95 Х 18), после закалки и низкотемпературного отпуска от 200ºС до 250ºС имеют структуру отпущенного мартенсита. Стали с содержанием углерода до 0, 2% (12 Х 13, 12 Х 17, 15 Х 25 Т, 20 Х 13) после термической обработки: • закалки с температуры от 1000 до 1050 ºС в масло, • отпуска при температуре от 700 до 750 ºС, имеют структуру сорбита отпуска.

5. 1 Нержавеющая хромистая сталь Применение: Стали марок: 08 Х 13, 12 Х 17, 15 Х 25 Т, качестве конструкционных для изготовления: 20 Х 13 используют в üоборудования химической и пищевой промышленности, ü изделий, работающих в слабоагрессивных средах, ü бытовой посуды и пр. Стали марок: 30 Х 13, 40 Х 13 инструментальных для изготовления: используют в качестве ü хирургического инструмента, ü ножей в пищевой промышленности и пр.

5. 2 Нержавеющая хромоникелевая сталь Наиболее известными марками стали этого класса являются: 08 Х 18 Н 10, 08 Х 18 Н 10 Т, Примечание: 12 Х 18 Н 9, 12 Х 18 Н 10 Т. § цифры, стоящие перед буквенным обозначением марок, обозначают предельно допустимое содержание углерода в сотых долях процента § в начале марки « 0» указывает, что содержание углерода не должно превышать 0, 08 %, § « 00» – не более 0, 04 %, При этом коррозионная стойкость стали тем выше, чем меньше содержание углерода.

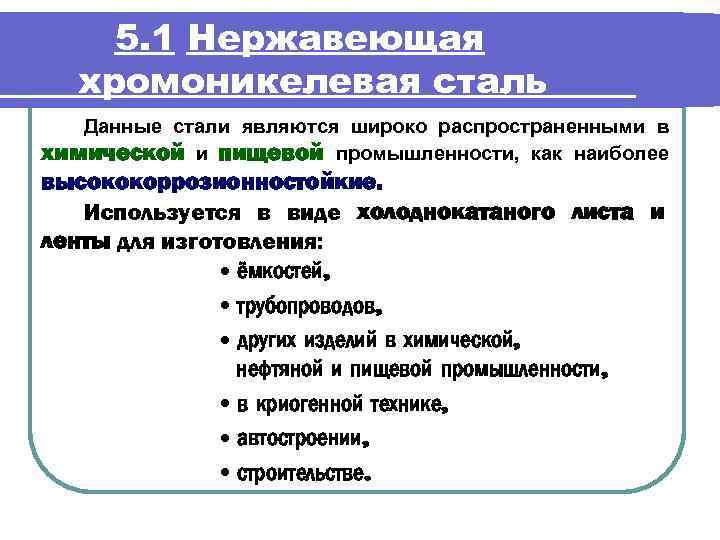

5. 1 Нержавеющая хромоникелевая сталь Данные стали являются широко распространенными в химической и пищевой промышленности, как наиболее высококоррозионностойкие. Используется в виде холоднокатаного листа и ленты для изготовления: • ёмкостей, • трубопроводов, • других изделий в химической, нефтяной и пищевой промышленности, • в криогенной технике, • автостроении, • строительстве.

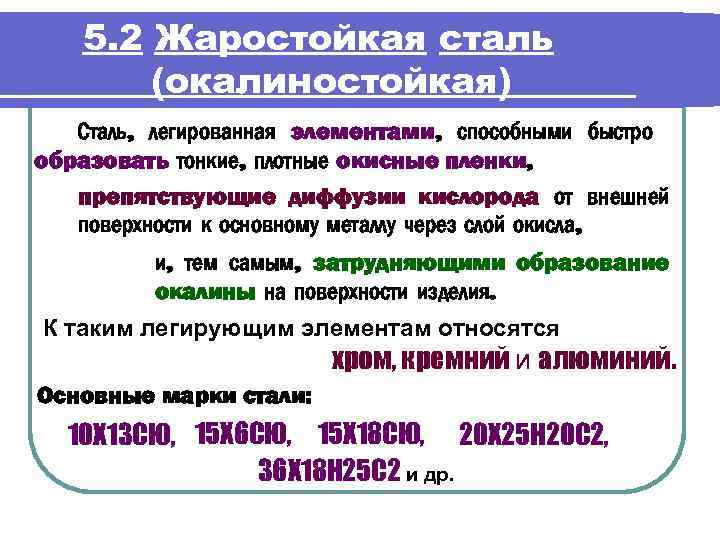

5. 2 Жаростойкая сталь (окалиностойкая) Сталь, легированная элементами, способными быстро образовать тонкие, плотные окисные пленки, препятствующие диффузии кислорода от внешней поверхности к основному металлу через слой окисла, и, тем самым, затрудняющими образование окалины на поверхности изделия. К таким легирующим элементам относятся хром, кремний и алюминий. Основные марки стали: 10 Х 13 СЮ, 15 Х 6 СЮ, 15 Х 18 СЮ, 20 Х 25 Н 20 С 2, 36 Х 18 Н 25 С 2 и др.

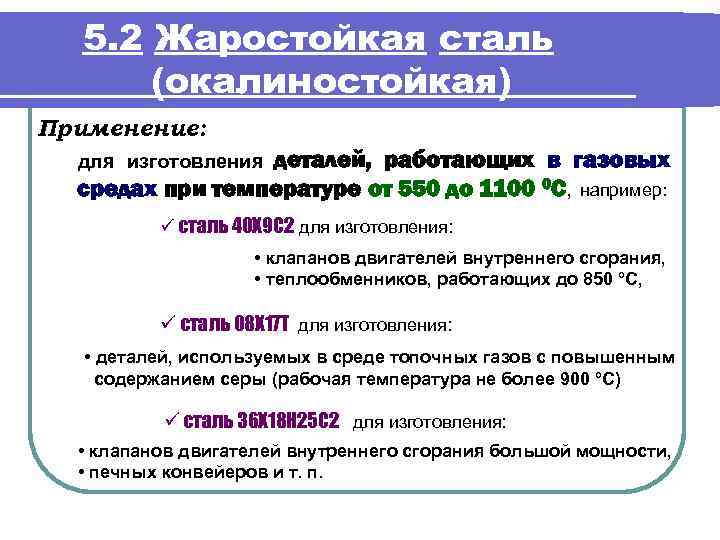

5. 2 Жаростойкая сталь (окалиностойкая) Применение: деталей, работающих в газовых средах при температуре от 550 до 1100 0 С, например: для изготовления ü сталь 40 Х 9 С 2 для изготовления: • клапанов двигателей внутреннего сгорания, • теплообменников, работающих до 850 °С, ü сталь 08 Х 17 Т для изготовления: • деталей, используемых в среде топочных газов с повышенным содержанием серы (рабочая температура не более 900 °С) ü сталь 36 Х 18 Н 25 С 2 для изготовления: • клапанов двигателей внутреннего сгорания большой мощности, • печных конвейеров и т. п.

5. 3 Жаропрочная сталь (теплостойкая) Сталь, которая наряду с высокой жаростойкостью, могут выдерживать механические нагрузки при высоких температурах без разрушения. Жаропрочные стали и сплавы подразделяются на несколько подгрупп. ü Мартенситно-ферритного класса марок: 18 Х 12 ВНМФР, 12 Х 13, 15 Х 12 ВНМФ и др. , применяемые для изготовления деталей и узлов газовых турбин и паросиловых установок: • лопаток паровых турбин, • клапанов, • болтов, • труб.

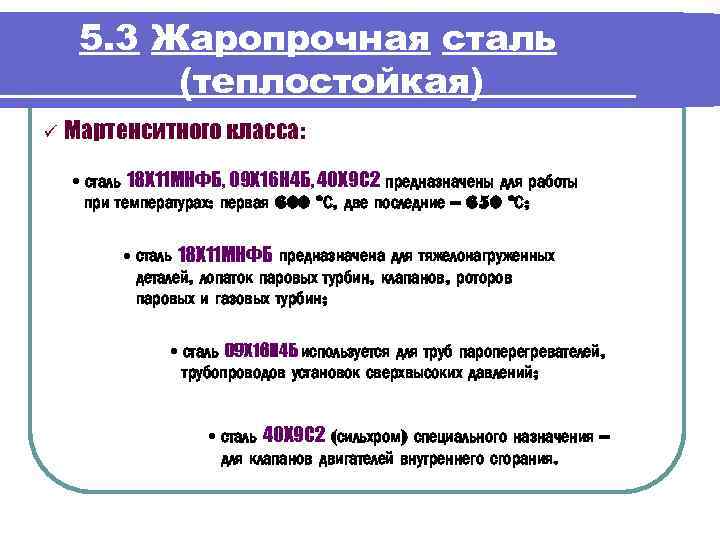

5. 3 Жаропрочная сталь (теплостойкая) ü Мартенситного класса: • сталь 18 Х 11 МНФБ, 09 Х 16 Н 4 Б, 40 Х 9 С 2 предназначены для работы при температурах: первая 600 ºС, две последние – 650 ºС; • сталь 18 Х 11 МНФБ предназначена для тяжелонагруженных деталей, лопаток паровых турбин, клапанов, роторов паровых и газовых турбин; • сталь 09 Х 16 Н 4 Б используется для труб пароперегревателей, трубопроводов установок сверхвысоких давлений; • сталь 40 Х 9 С 2 (сильхром) специального назначения – для клапанов двигателей внутреннего сгорания.

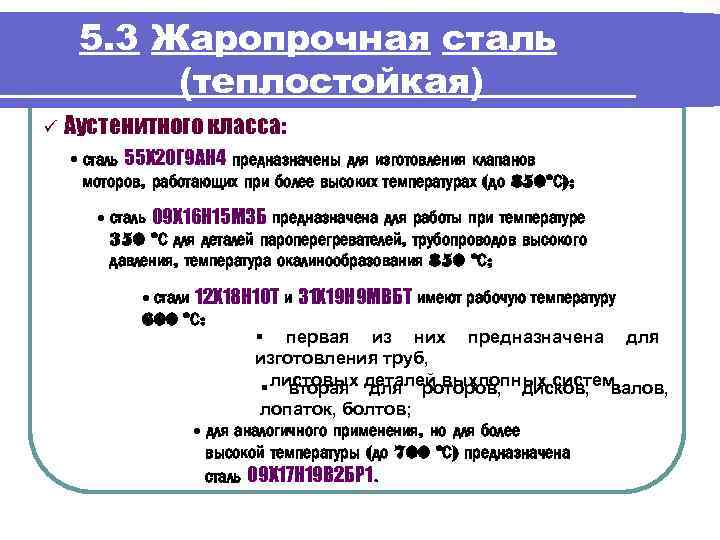

5. 3 Жаропрочная сталь (теплостойкая) ü Аустенитного класса: • сталь 55 Х 20 Г 9 АН 4 предназначены для изготовления клапанов моторов, работающих при более высоких температурах (до 850ºС); • сталь 09 Х 16 Н 15 М 3 Б предназначена для работы при температуре 350 ºС для деталей пароперегревателей, трубопроводов высокого давления, температура окалинообразования 850 ºС; • стали 12 Х 18 Н 10 Т и 31 Х 19 Н 9 МВБТ имеют рабочую температуру 600 ºС: § первая из них предназначена для изготовления труб, § листовых деталей выхлопных систем, вторая для роторов, дисков, валов, лопаток, болтов; • для аналогичного применения, но для более высокой температуры (до 700 ºС) предназначена сталь 09 Х 17 Н 19 В 2 БР 1.

Презентация Lection 4 (FXT).ppt