3. Твэлы реакторов на тепловых нейтронах.ppt

- Количество слайдов: 87

Лекция 3 Твэлы реакторов на тепловых нейтронах

Лекция 3 Твэлы реакторов на тепловых нейтронах

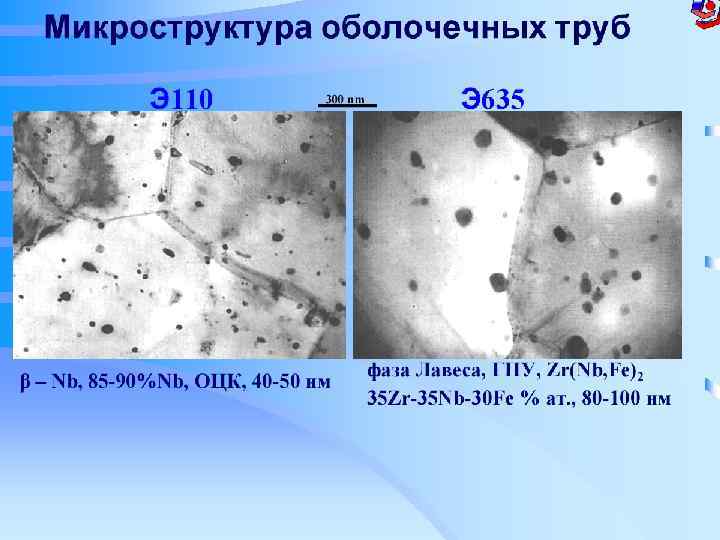

Отечественные сплавы Zr и основная область их применения v Э 110 (Zr-1%Nb) – оболочки и заглушки твэлов, ДР v Э 635 (Zr-1%Nb-1, 2%Sn-0, 35%Fe) – направляющие каналы и центральные трубы ТВСА и ТВС-2, уголки жесткости ТВСА 4 -х годичный топливный цикл ВВЭР с глубиной выгорания до 55 МВт сут/кг U по ТВС v Э 125 (Zr-2, 5%Nb) – чехлы ВВЭР-440 и блока 5 ВВЭР-1000 НВАЭС, трубы ТК и центральная труба ТВС РБМК

Отечественные сплавы Zr и основная область их применения v Э 110 (Zr-1%Nb) – оболочки и заглушки твэлов, ДР v Э 635 (Zr-1%Nb-1, 2%Sn-0, 35%Fe) – направляющие каналы и центральные трубы ТВСА и ТВС-2, уголки жесткости ТВСА 4 -х годичный топливный цикл ВВЭР с глубиной выгорания до 55 МВт сут/кг U по ТВС v Э 125 (Zr-2, 5%Nb) – чехлы ВВЭР-440 и блока 5 ВВЭР-1000 НВАЭС, трубы ТК и центральная труба ТВС РБМК

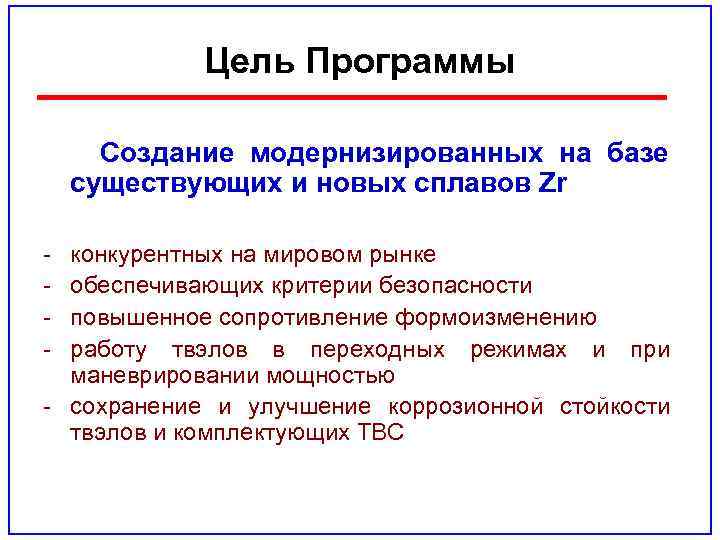

Цель Программы Создание модернизированных на базе существующих и новых сплавов Zr - конкурентных на мировом рынке обеспечивающих критерии безопасности повышенное сопротивление формоизменению работу твэлов в переходных режимах и при маневрировании мощностью - сохранение и улучшение коррозионной стойкости твэлов и комплектующих ТВС

Цель Программы Создание модернизированных на базе существующих и новых сплавов Zr - конкурентных на мировом рынке обеспечивающих критерии безопасности повышенное сопротивление формоизменению работу твэлов в переходных режимах и при маневрировании мощностью - сохранение и улучшение коррозионной стойкости твэлов и комплектующих ТВС

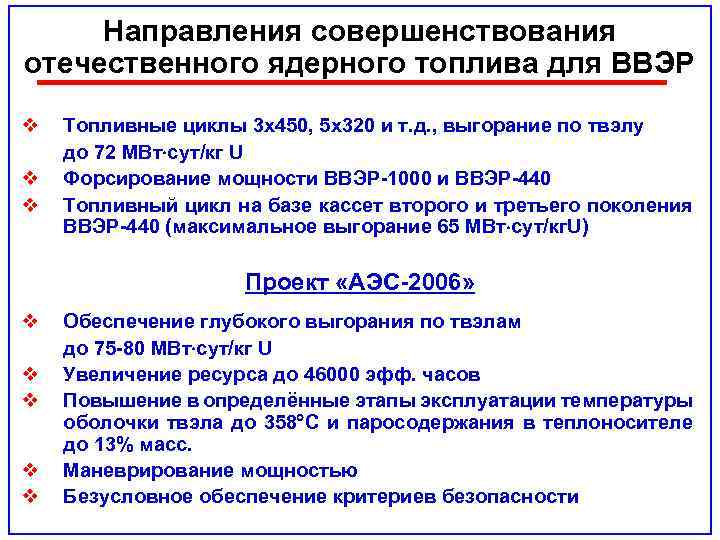

Направления совершенствования отечественного ядерного топлива для ВВЭР v v v Топливные циклы 3 х450, 5 х320 и т. д. , выгорание по твэлу до 72 МВт сут/кг U Форсирование мощности ВВЭР-1000 и ВВЭР-440 Топливный цикл на базе кассет второго и третьего поколения ВВЭР-440 (максимальное выгорание 65 МВт сут/кг. U) Проект «АЭС-2006» v v v Обеспечение глубокого выгорания по твэлам до 75 -80 МВт сут/кг U Увеличение ресурса до 46000 эфф. часов Повышение в определённые этапы эксплуатации температуры оболочки твэла до 358 С и паросодержания в теплоносителе до 13% масс. Маневрирование мощностью Безусловное обеспечение критериев безопасности

Направления совершенствования отечественного ядерного топлива для ВВЭР v v v Топливные циклы 3 х450, 5 х320 и т. д. , выгорание по твэлу до 72 МВт сут/кг U Форсирование мощности ВВЭР-1000 и ВВЭР-440 Топливный цикл на базе кассет второго и третьего поколения ВВЭР-440 (максимальное выгорание 65 МВт сут/кг. U) Проект «АЭС-2006» v v v Обеспечение глубокого выгорания по твэлам до 75 -80 МВт сут/кг U Увеличение ресурса до 46000 эфф. часов Повышение в определённые этапы эксплуатации температуры оболочки твэла до 358 С и паросодержания в теплоносителе до 13% масс. Маневрирование мощностью Безусловное обеспечение критериев безопасности

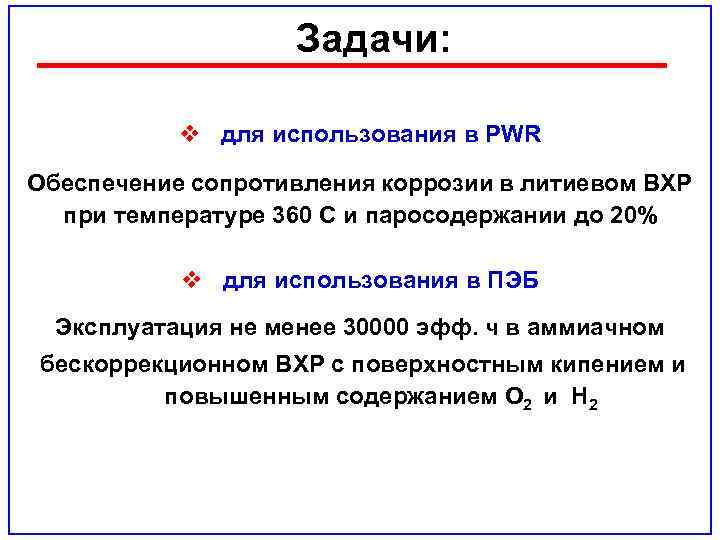

Задачи: v для использования в PWR Обеспечение сопротивления коррозии в литиевом ВХР при температуре 360 С и паросодержании до 20% v для использования в ПЭБ Эксплуатация не менее 30000 эфф. ч в аммиачном бескоррекционном ВХР с поверхностным кипением и повышенным содержанием O 2 и H 2

Задачи: v для использования в PWR Обеспечение сопротивления коррозии в литиевом ВХР при температуре 360 С и паросодержании до 20% v для использования в ПЭБ Эксплуатация не менее 30000 эфф. ч в аммиачном бескоррекционном ВХР с поверхностным кипением и повышенным содержанием O 2 и H 2

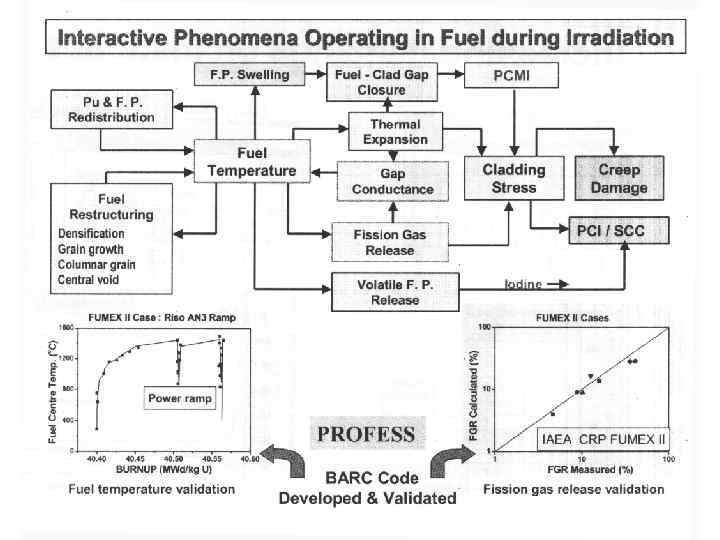

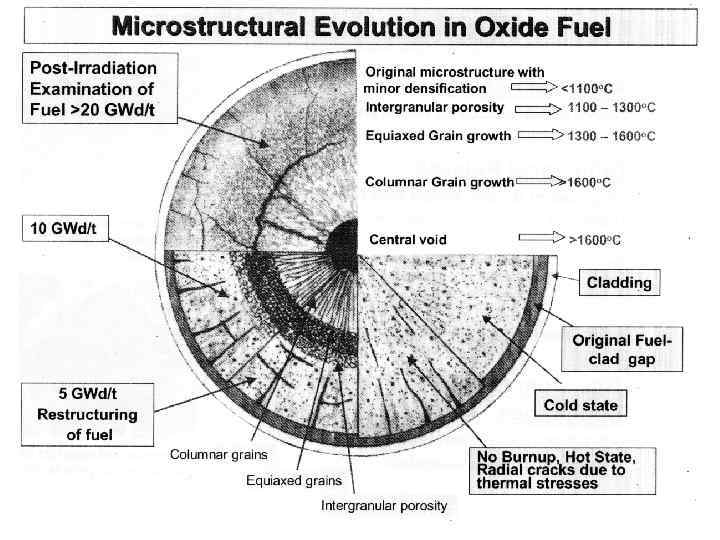

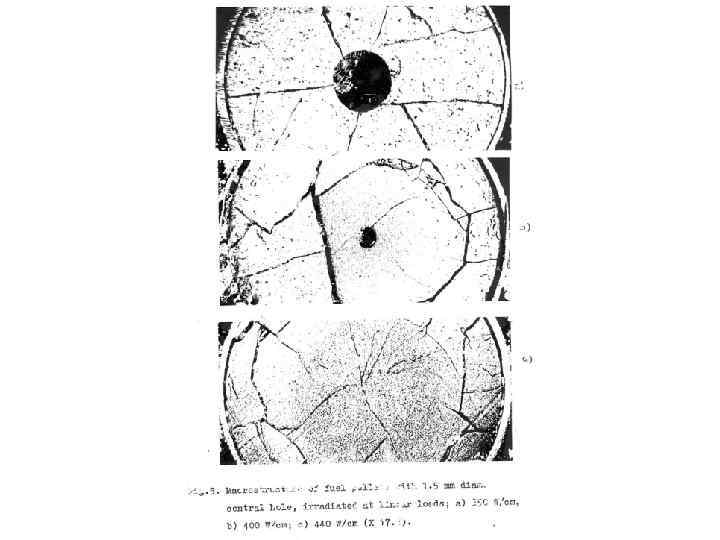

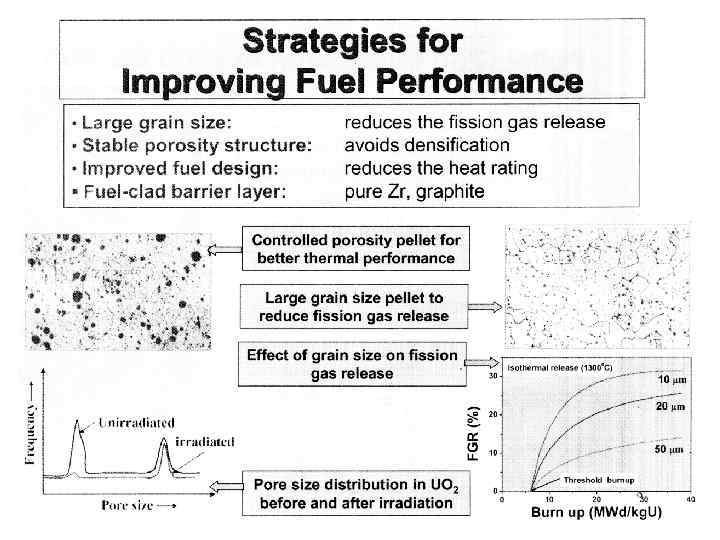

Увеличение выгорания • Внедрение инновационных топливных циклов • Увеличение выгорания в одном топливном цикле Топливо • Структура топлива • Выделение газа • Взаимодействие топлива и оболочки • Управление реактивностью Конструкционные материалы • Радиационные повреждения: – Размерная стабильность – Деградация свойств • Совместимость теплоносителя и оболочки

Увеличение выгорания • Внедрение инновационных топливных циклов • Увеличение выгорания в одном топливном цикле Топливо • Структура топлива • Выделение газа • Взаимодействие топлива и оболочки • Управление реактивностью Конструкционные материалы • Радиационные повреждения: – Размерная стабильность – Деградация свойств • Совместимость теплоносителя и оболочки

Состояние циркониевых оболочек и надежность твэлов при эксплуатации

Состояние циркониевых оболочек и надежность твэлов при эксплуатации

Промышленные сплавы Zr в отечественной и зарубежной атомной энергетике Сплавы (страна и год разработки) Легирующий элемент, % мас. Nb Sn Fe Cr Ni O Э 110 (Россия, 1958 г. ) 0, 90 - 1, 10 - < 0, 05 - - < 0, 099 Э 125 (Россия, 1958 г. ) 2, 4 - 2, 7 - < 0, 05 - - < 0, 099 ▲ Э 635 (Россия, 1971 г. ) 0, 90 - 1, 10 -1, 30 0, 30 - 0, 40 - - 0, 05 - 0, 12 Zry-2 (CШA, 1952 г. ) - 1, 20 - 1, 70 0, 18 0, 09 0, 07 0, 09 - 0, 13 Zry-4 (CШA, 1952 г. ) - 1, 20 - 1, 70 0, 18 -0, 24 0, 07 - 0, 13 - 0, 09 - 0, 13 Zr-2, 5 Nb (Канада) 2, 5 - 2, 8 - < 0, 065 - - 0, 10 - 0, 13 ▲ ZIRLO (США, 1990 г. ) 0, 90 - 1, 13 0, 90 - 1, 20 0, 1 - - 0, 09 - 0, 15 М 5 (Франция, 1996 г. ) 0, 80 - 1, 20 - 0, 015 -0, 06 - - 0, 09 - 0, 16 ▲ NDA (Япония, 1990 г. ) 0, 1 1, 0 0, 27 0, 16 0, 01 0, 09 - 0, 13 ▲ MDA (Япония, 1990 г. ) 0, 5 0, 80 0, 2 0, 1 - 0, 09 - 0, 13 Системы сплавов: Zr-Nb ▲ Zr-Nb-Sn-(Fe, Cr) Zr-Sn- (Fe, Cr, Ni)

Промышленные сплавы Zr в отечественной и зарубежной атомной энергетике Сплавы (страна и год разработки) Легирующий элемент, % мас. Nb Sn Fe Cr Ni O Э 110 (Россия, 1958 г. ) 0, 90 - 1, 10 - < 0, 05 - - < 0, 099 Э 125 (Россия, 1958 г. ) 2, 4 - 2, 7 - < 0, 05 - - < 0, 099 ▲ Э 635 (Россия, 1971 г. ) 0, 90 - 1, 10 -1, 30 0, 30 - 0, 40 - - 0, 05 - 0, 12 Zry-2 (CШA, 1952 г. ) - 1, 20 - 1, 70 0, 18 0, 09 0, 07 0, 09 - 0, 13 Zry-4 (CШA, 1952 г. ) - 1, 20 - 1, 70 0, 18 -0, 24 0, 07 - 0, 13 - 0, 09 - 0, 13 Zr-2, 5 Nb (Канада) 2, 5 - 2, 8 - < 0, 065 - - 0, 10 - 0, 13 ▲ ZIRLO (США, 1990 г. ) 0, 90 - 1, 13 0, 90 - 1, 20 0, 1 - - 0, 09 - 0, 15 М 5 (Франция, 1996 г. ) 0, 80 - 1, 20 - 0, 015 -0, 06 - - 0, 09 - 0, 16 ▲ NDA (Япония, 1990 г. ) 0, 1 1, 0 0, 27 0, 16 0, 01 0, 09 - 0, 13 ▲ MDA (Япония, 1990 г. ) 0, 5 0, 80 0, 2 0, 1 - 0, 09 - 0, 13 Системы сплавов: Zr-Nb ▲ Zr-Nb-Sn-(Fe, Cr) Zr-Sn- (Fe, Cr, Ni)

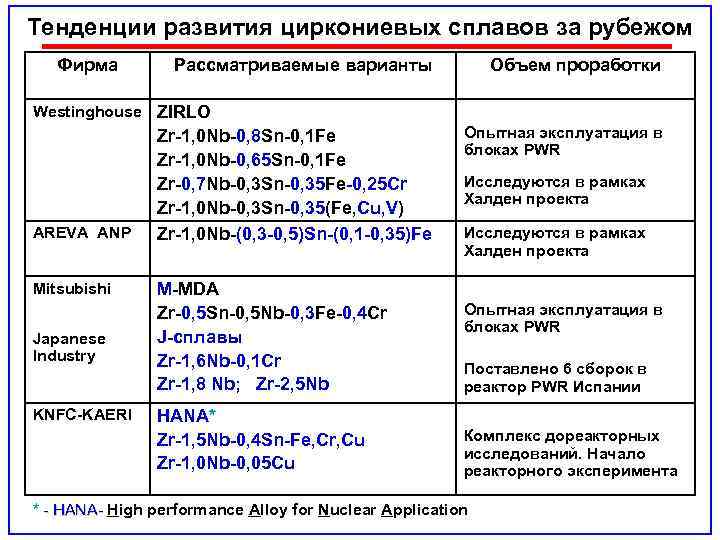

Тенденции развития циркониевых сплавов за рубежом Фирма Рассматриваемые варианты Объем проработки Westinghouse ZIRLO AREVA ANP Mitsubishi Japanese Industry KNFC-KAERI Zr-1, 0 Nb-0, 8 Sn-0, 1 Fe Zr-1, 0 Nb-0, 65 Sn-0, 1 Fe Zr-0, 7 Nb-0, 3 Sn-0, 35 Fe-0, 25 Cr Zr-1, 0 Nb-0, 3 Sn-0, 35(Fe, Cu, V) Zr-1, 0 Nb-(0, 3 -0, 5)Sn-(0, 1 -0, 35)Fe M-MDA Zr-0, 5 Sn-0, 5 Nb-0, 3 Fe-0, 4 Cr J-сплавы Zr-1, 6 Nb-0, 1 Cr Zr-1, 8 Nb; Zr-2, 5 Nb HANA* Zr-1, 5 Nb-0, 4 Sn-Fe, Cr, Cu Zr-1, 0 Nb-0, 05 Cu Опытная эксплуатация в блоках PWR Исследуются в рамках Халден проекта Опытная эксплуатация в блоках PWR Поставлено 6 сборок в реактор PWR Испании Комплекс дореакторных исследований. Начало реакторного эксперимента * - HANA- High performance Alloy for Nuclear Application

Тенденции развития циркониевых сплавов за рубежом Фирма Рассматриваемые варианты Объем проработки Westinghouse ZIRLO AREVA ANP Mitsubishi Japanese Industry KNFC-KAERI Zr-1, 0 Nb-0, 8 Sn-0, 1 Fe Zr-1, 0 Nb-0, 65 Sn-0, 1 Fe Zr-0, 7 Nb-0, 3 Sn-0, 35 Fe-0, 25 Cr Zr-1, 0 Nb-0, 3 Sn-0, 35(Fe, Cu, V) Zr-1, 0 Nb-(0, 3 -0, 5)Sn-(0, 1 -0, 35)Fe M-MDA Zr-0, 5 Sn-0, 5 Nb-0, 3 Fe-0, 4 Cr J-сплавы Zr-1, 6 Nb-0, 1 Cr Zr-1, 8 Nb; Zr-2, 5 Nb HANA* Zr-1, 5 Nb-0, 4 Sn-Fe, Cr, Cu Zr-1, 0 Nb-0, 05 Cu Опытная эксплуатация в блоках PWR Исследуются в рамках Халден проекта Опытная эксплуатация в блоках PWR Поставлено 6 сборок в реактор PWR Испании Комплекс дореакторных исследований. Начало реакторного эксперимента * - HANA- High performance Alloy for Nuclear Application

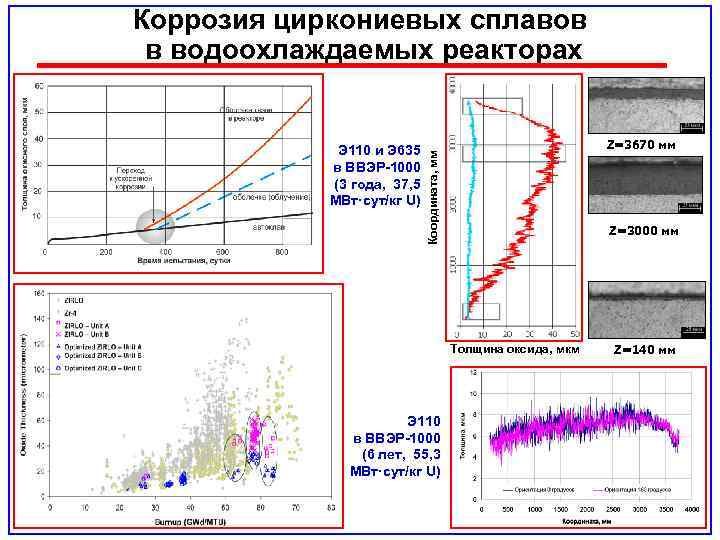

Коррозия циркониевых сплавов в водоохлаждаемых реакторах Z=3670 мм Координата, мм Э 110 и Э 635 в ВВЭР-1000 (3 года, 37, 5 МВт·сут/кг U) Z=3000 мм Толщина оксида, мкм Э 110 в ВВЭР-1000 (6 лет, 55, 3 МВт·сут/кг U) Z=140 мм

Коррозия циркониевых сплавов в водоохлаждаемых реакторах Z=3670 мм Координата, мм Э 110 и Э 635 в ВВЭР-1000 (3 года, 37, 5 МВт·сут/кг U) Z=3000 мм Толщина оксида, мкм Э 110 в ВВЭР-1000 (6 лет, 55, 3 МВт·сут/кг U) Z=140 мм

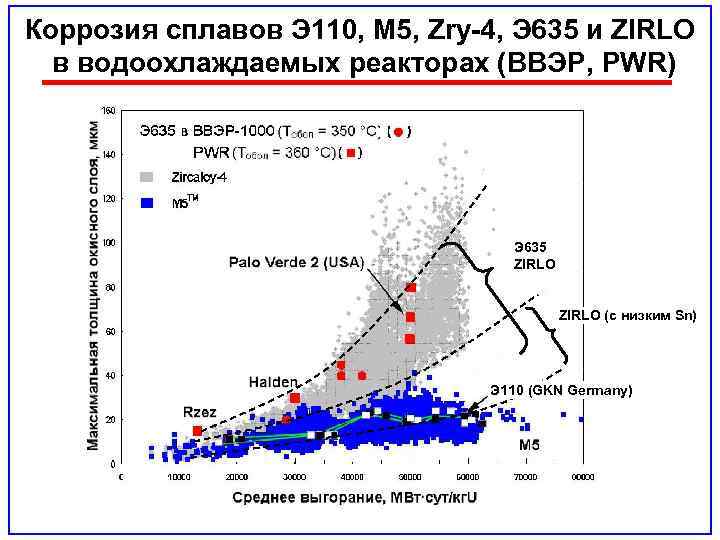

Коррозия сплавов Э 110, M 5, Zry-4, Э 635 и ZIRLO в водоохлаждаемых реакторах (ВВЭР, PWR) Э 635 ZIRLO (с низким Sn) Э 110 (GKN Germany)

Коррозия сплавов Э 110, M 5, Zry-4, Э 635 и ZIRLO в водоохлаждаемых реакторах (ВВЭР, PWR) Э 635 ZIRLO (с низким Sn) Э 110 (GKN Germany)

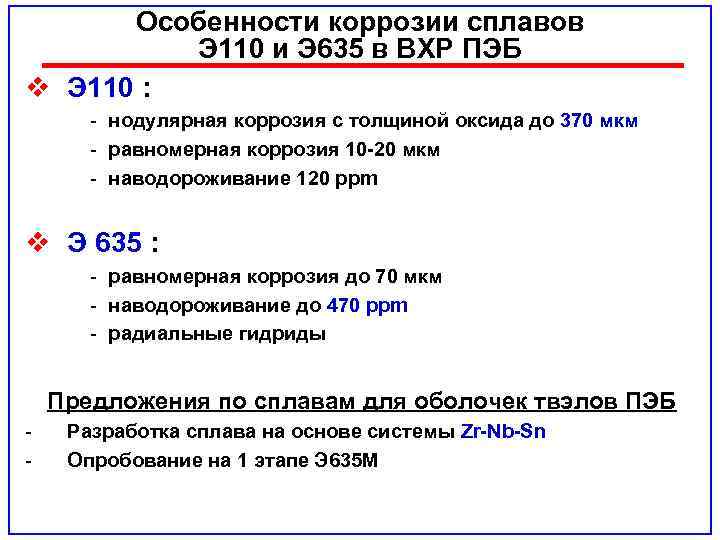

Особенности коррозии сплавов Э 110 и Э 635 в ВХР ПЭБ v Э 110 : - нодулярная коррозия с толщиной оксида до 370 мкм - равномерная коррозия 10 -20 мкм - наводороживание 120 ppm v Э 635 : - равномерная коррозия до 70 мкм - наводороживание до 470 ppm - радиальные гидриды Предложения по сплавам для оболочек твэлов ПЭБ - Разработка сплава на основе системы Zr-Nb-Sn Опробование на 1 этапе Э 635 М

Особенности коррозии сплавов Э 110 и Э 635 в ВХР ПЭБ v Э 110 : - нодулярная коррозия с толщиной оксида до 370 мкм - равномерная коррозия 10 -20 мкм - наводороживание 120 ppm v Э 635 : - равномерная коррозия до 70 мкм - наводороживание до 470 ppm - радиальные гидриды Предложения по сплавам для оболочек твэлов ПЭБ - Разработка сплава на основе системы Zr-Nb-Sn Опробование на 1 этапе Э 635 М

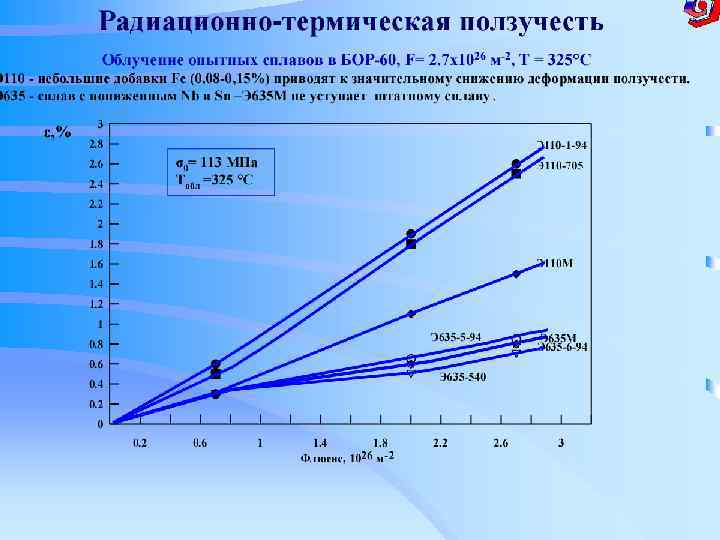

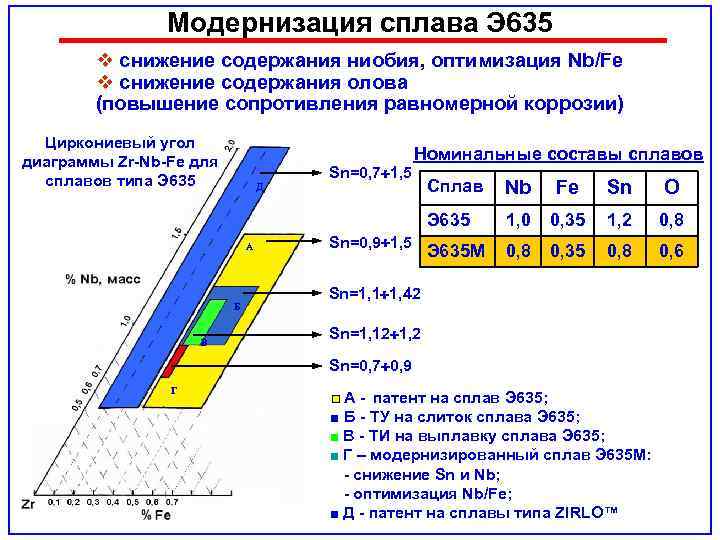

Модернизация сплава Э 635 v снижение содержания ниобия, оптимизация Nb/Fe v снижение содержания олова (повышение сопротивления равномерной коррозии) Циркониевый угол диаграммы Zr-Nb-Fe для сплавов типа Э 635 Sn=0, 7 1, 5 Номинальные составы сплавов А Б В Sn=0, 9 1, 5 Сплав Nb Fe Sn O Э 635 Д 1, 0 0, 35 1, 2 0, 8 Э 635 М 0, 8 0, 35 0, 8 0, 6 Sn=1, 1 1, 42 Sn=1, 12 1, 2 Sn=0, 7 0, 9 Г А - патент на сплав Э 635; ■ Б - ТУ на слиток сплава Э 635; ■ В - ТИ на выплавку сплава Э 635; ■ Г – модернизированный сплав Э 635 М: - снижение Sn и Nb; - оптимизация Nb/Fe; ■ Д - патент на сплавы типа ZIRLO™

Модернизация сплава Э 635 v снижение содержания ниобия, оптимизация Nb/Fe v снижение содержания олова (повышение сопротивления равномерной коррозии) Циркониевый угол диаграммы Zr-Nb-Fe для сплавов типа Э 635 Sn=0, 7 1, 5 Номинальные составы сплавов А Б В Sn=0, 9 1, 5 Сплав Nb Fe Sn O Э 635 Д 1, 0 0, 35 1, 2 0, 8 Э 635 М 0, 8 0, 35 0, 8 0, 6 Sn=1, 1 1, 42 Sn=1, 12 1, 2 Sn=0, 7 0, 9 Г А - патент на сплав Э 635; ■ Б - ТУ на слиток сплава Э 635; ■ В - ТИ на выплавку сплава Э 635; ■ Г – модернизированный сплав Э 635 М: - снижение Sn и Nb; - оптимизация Nb/Fe; ■ Д - патент на сплавы типа ZIRLO™

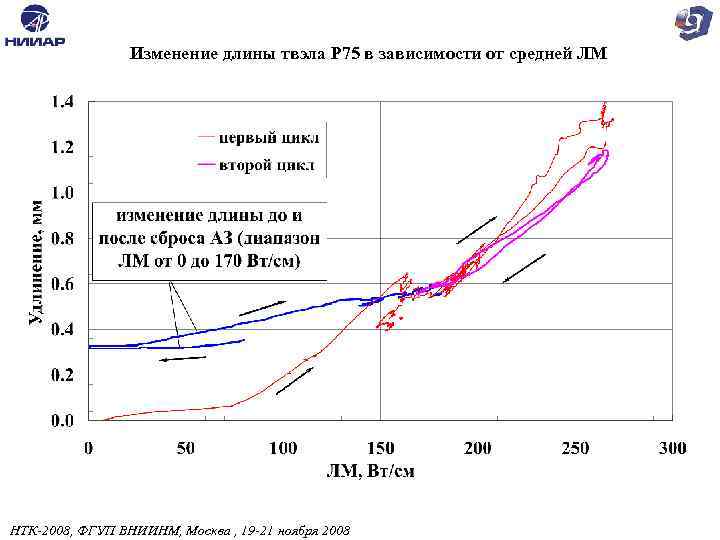

Изменение длины твэла Р 75 в зависимости от средней ЛМ НТК-2008, ФГУП ВНИИНМ, Москва , 19 -21 ноября 2008

Изменение длины твэла Р 75 в зависимости от средней ЛМ НТК-2008, ФГУП ВНИИНМ, Москва , 19 -21 ноября 2008

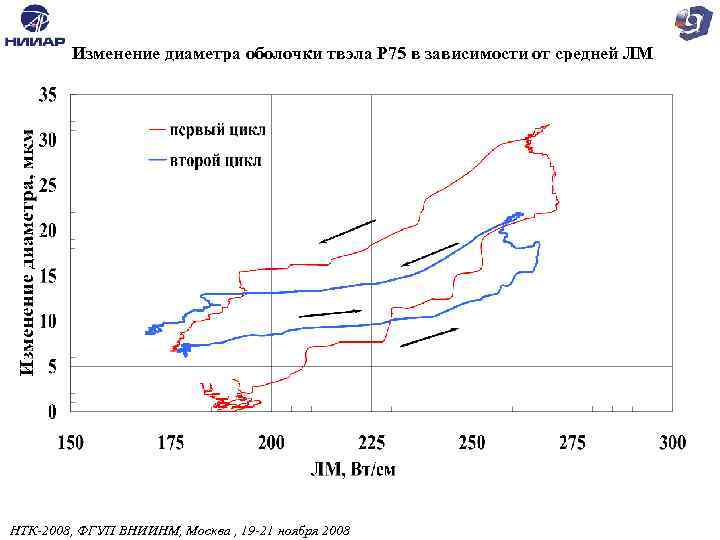

Изменение диаметра оболочки твэла Р 75 в зависимости от средней ЛМ НТК-2008, ФГУП ВНИИНМ, Москва , 19 -21 ноября 2008

Изменение диаметра оболочки твэла Р 75 в зависимости от средней ЛМ НТК-2008, ФГУП ВНИИНМ, Москва , 19 -21 ноября 2008

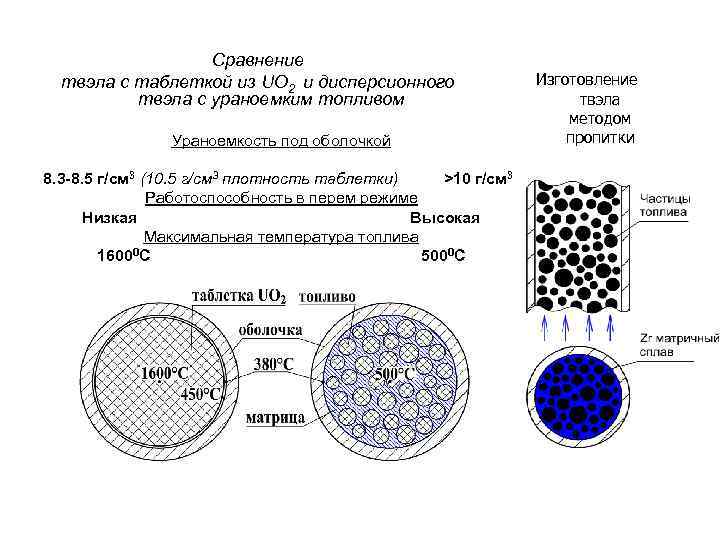

Сравнение твэла с таблеткой из UO 2 и дисперсионного твэла с ураноемким топливом Ураноемкость под оболочкой 8. 3 -8. 5 г/см 3 (10. 5 г/см 3 плотность таблетки) >10 г/см 3 Работоспособность в перем режиме Низкая Высокая Максимальная температура топлива 16000 C 5000 C Изготовление твэла методом пропитки

Сравнение твэла с таблеткой из UO 2 и дисперсионного твэла с ураноемким топливом Ураноемкость под оболочкой 8. 3 -8. 5 г/см 3 (10. 5 г/см 3 плотность таблетки) >10 г/см 3 Работоспособность в перем режиме Низкая Высокая Максимальная температура топлива 16000 C 5000 C Изготовление твэла методом пропитки

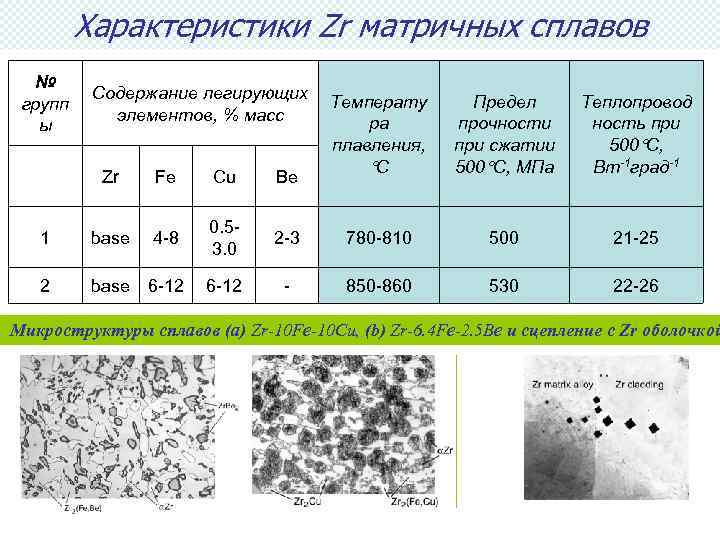

Характеристики Zr матричных сплавов № групп ы Содержание легирующих элементов, % масс Температу ра плавления, C Предел прочности при сжатии 500 C, МПа Теплопровод ность при 500 C, Вт-1 град-1 Zr Fe Cu Be 1 base 4 -8 0. 53. 0 2 -3 780 -810 500 21 -25 2 base 6 -12 - 850 -860 530 22 -26 Микроструктуры сплавов (a) Zr-10 Fe-10 Cu, (b) Zr-6. 4 Fe-2. 5 Be и сцепление с Zr оболочкой

Характеристики Zr матричных сплавов № групп ы Содержание легирующих элементов, % масс Температу ра плавления, C Предел прочности при сжатии 500 C, МПа Теплопровод ность при 500 C, Вт-1 град-1 Zr Fe Cu Be 1 base 4 -8 0. 53. 0 2 -3 780 -810 500 21 -25 2 base 6 -12 - 850 -860 530 22 -26 Микроструктуры сплавов (a) Zr-10 Fe-10 Cu, (b) Zr-6. 4 Fe-2. 5 Be и сцепление с Zr оболочкой

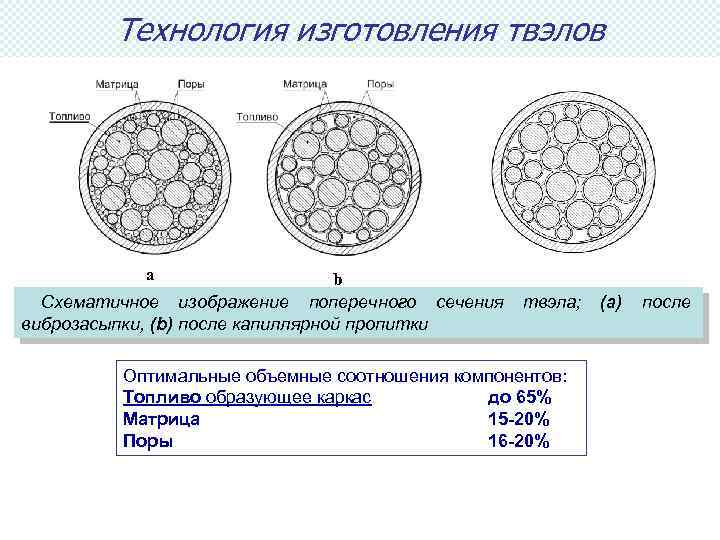

Технология изготовления твэлов a b Схематичное изображение поперечного сечения виброзасыпки, (b) после капиллярной пропитки твэла; Оптимальные объемные соотношения компонентов: Топливо образующее каркас до 65% Матрица 15 -20% Поры 16 -20% (a) после

Технология изготовления твэлов a b Схематичное изображение поперечного сечения виброзасыпки, (b) после капиллярной пропитки твэла; Оптимальные объемные соотношения компонентов: Топливо образующее каркас до 65% Матрица 15 -20% Поры 16 -20% (a) после

Свойства топливных композиций, изготовленных методом капиллярной пропитки Топливная композиция Объем. Порис ная доля тост топлив ь, а, % % Ураноемкос ть г/см 3 Теплопроводность при 5000 C, Вт/м гр U 5 Nb 5 Zr + Zr 10 Fe 10 Cu 63. 0 22 9. 0 19. 3 U 9 Mo + Zr 8 Fe 8 Cu 64. 5 18 10. 0 22. 3 U 9 Mo + 64. 0 16 9. 9 22. 5 Zr 10 Fe 10 Cu Так как объемная доля топлива составляет 62 -64%, то применении ураноемкого топлива, например U‑ 9 Mo alloy, содержание урана достигает 9. 510. 0 g/cm 3 под оболочкой твэла Скорость коррозии дисперсионного топлива в воде при 350 С 0. 02 -0. 04 г/м-2 ч-1

Свойства топливных композиций, изготовленных методом капиллярной пропитки Топливная композиция Объем. Порис ная доля тост топлив ь, а, % % Ураноемкос ть г/см 3 Теплопроводность при 5000 C, Вт/м гр U 5 Nb 5 Zr + Zr 10 Fe 10 Cu 63. 0 22 9. 0 19. 3 U 9 Mo + Zr 8 Fe 8 Cu 64. 5 18 10. 0 22. 3 U 9 Mo + 64. 0 16 9. 9 22. 5 Zr 10 Fe 10 Cu Так как объемная доля топлива составляет 62 -64%, то применении ураноемкого топлива, например U‑ 9 Mo alloy, содержание урана достигает 9. 510. 0 g/cm 3 под оболочкой твэла Скорость коррозии дисперсионного топлива в воде при 350 С 0. 02 -0. 04 г/м-2 ч-1

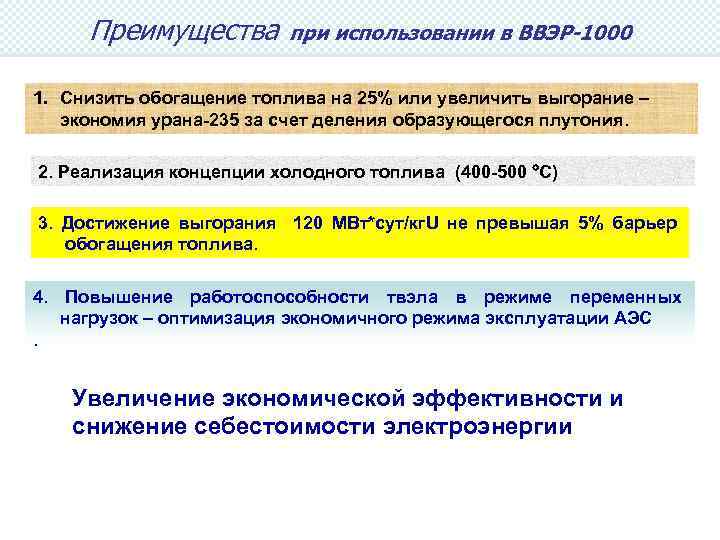

Преимущества. Advantages при использовании в ВВЭР-1000 1. Снизить обогащение топлива на 25% или увеличить выгорание – экономия урана-235 за счет деления образующегося плутония. 2. Реализация концепции холодного топлива (400 -500 С) 3. Достижение выгорания 120 МВт*сут/кг. U не превышая 5% барьер обогащения топлива. 4. Повышение работоспособности твэла в режиме переменных нагрузок – оптимизация экономичного режима эксплуатации АЭС. Увеличение экономической эффективности и снижение себестоимости электроэнергии

Преимущества. Advantages при использовании в ВВЭР-1000 1. Снизить обогащение топлива на 25% или увеличить выгорание – экономия урана-235 за счет деления образующегося плутония. 2. Реализация концепции холодного топлива (400 -500 С) 3. Достижение выгорания 120 МВт*сут/кг. U не превышая 5% барьер обогащения топлива. 4. Повышение работоспособности твэла в режиме переменных нагрузок – оптимизация экономичного режима эксплуатации АЭС. Увеличение экономической эффективности и снижение себестоимости электроэнергии

Пути усовершенствования нового топлива Introduction • Увеличение ураноемкости Дальнейшее увеличение ураноемкости до 11 г/см 3 при увеличении объемной доли гранул топлива. Достигается за счет уменьшения объема матрицы и уменьшения пористости. Среднее выгорание, МВт*сут/кг. U 50 Обогащение по U-235, % Штатный твэл ВВЭР- 4. 4 1000 (8. 3 -8. 5 г/см 3 U под оболочкой – 10. 5 г/см 3 60 75 90 4. 95 - - 3. 8 4. 3 4. 80 120 плотность таблетки UO 2) Работоспособность в переменных 3 3. 0 3. 3 3. 8 4. 2 4. 95 Дисперс. твэл (11 г/см режимах, U под оболочкой ) Cold Значительная экономия уран-235 и улучшение экономичности АЭС fuel Дисперс. твэл (10 г/см 3 U под оболочкой ) 3. 4 Перспективно для CANDU реакторов. -

Пути усовершенствования нового топлива Introduction • Увеличение ураноемкости Дальнейшее увеличение ураноемкости до 11 г/см 3 при увеличении объемной доли гранул топлива. Достигается за счет уменьшения объема матрицы и уменьшения пористости. Среднее выгорание, МВт*сут/кг. U 50 Обогащение по U-235, % Штатный твэл ВВЭР- 4. 4 1000 (8. 3 -8. 5 г/см 3 U под оболочкой – 10. 5 г/см 3 60 75 90 4. 95 - - 3. 8 4. 3 4. 80 120 плотность таблетки UO 2) Работоспособность в переменных 3 3. 0 3. 3 3. 8 4. 2 4. 95 Дисперс. твэл (11 г/см режимах, U под оболочкой ) Cold Значительная экономия уран-235 и улучшение экономичности АЭС fuel Дисперс. твэл (10 г/см 3 U под оболочкой ) 3. 4 Перспективно для CANDU реакторов. -

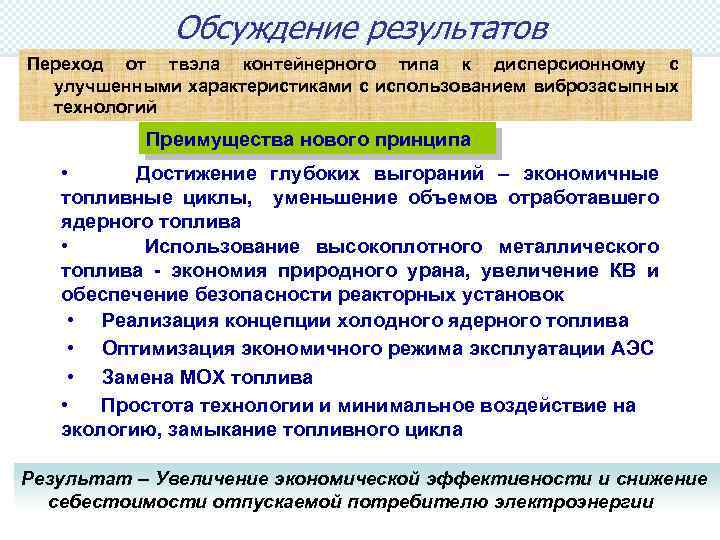

Обсуждение результатов Advantages Переход от твэла контейнерного типа к дисперсионному с улучшенными характеристиками с использованием виброзасыпных технологий Преимущества нового принципа • Достижение глубоких выгораний – экономичные топливные циклы, уменьшение объемов отработавшего ядерного топлива • Использование высокоплотного металлического топлива - экономия природного урана, увеличение КВ и обеспечение безопасности реакторных установок • Реализация концепции холодного ядерного топлива • Оптимизация экономичного режима эксплуатации АЭС • Замена МОХ топлива • Простота технологии и минимальное воздействие на экологию, замыкание топливного цикла Результат – Увеличение экономической эффективности и снижение себестоимости отпускаемой потребителю электроэнергии

Обсуждение результатов Advantages Переход от твэла контейнерного типа к дисперсионному с улучшенными характеристиками с использованием виброзасыпных технологий Преимущества нового принципа • Достижение глубоких выгораний – экономичные топливные циклы, уменьшение объемов отработавшего ядерного топлива • Использование высокоплотного металлического топлива - экономия природного урана, увеличение КВ и обеспечение безопасности реакторных установок • Реализация концепции холодного ядерного топлива • Оптимизация экономичного режима эксплуатации АЭС • Замена МОХ топлива • Простота технологии и минимальное воздействие на экологию, замыкание топливного цикла Результат – Увеличение экономической эффективности и снижение себестоимости отпускаемой потребителю электроэнергии

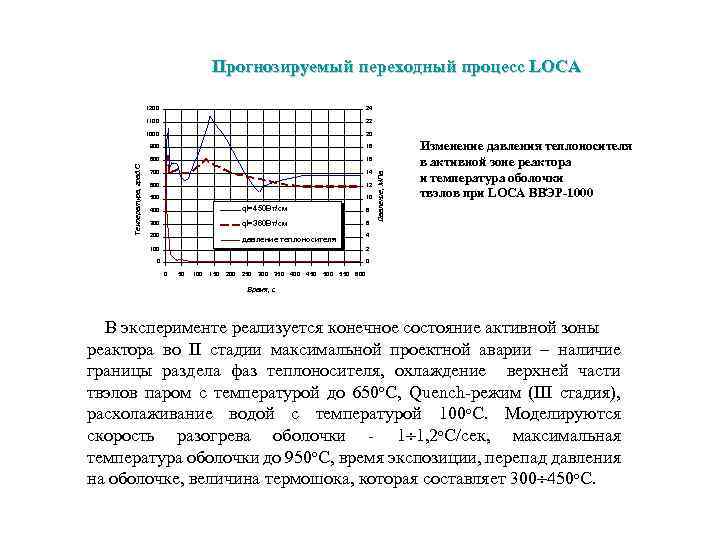

Прогнозируемый переходный процесс LOCA 22 1000 20 900 18 800 16 700 14 600 12 500 10 400 ql=450 Вт/см 8 300 ql=360 Вт/см 6 200 давление теплоносителя Давление, МПа 24 1100 Температура, град. С 1200 Изменение давления теплоносителя в активной зоне реактора и температура оболочки твэлов при LOCA ВВЭР-1000 4 100 2 0 0 0 50 100 150 200 250 300 350 400 450 500 550 600 Время, с В эксперименте реализуется конечное состояние активной зоны реактора во II стадии максимальной проектной аварии – наличие границы раздела фаз теплоносителя, охлаждение верхней части твэлов паром с температурой до 650 о. С, Quench-режим (III стадия), расхолаживание водой с температурой 100 о. С. Моделируются скорость разогрева оболочки - 1 1, 2 о. С/сек, максимальная температура оболочки до 950 о. С, время экспозиции, перепад давления на оболочке, величина термошока, которая составляет 300 450 о. С.

Прогнозируемый переходный процесс LOCA 22 1000 20 900 18 800 16 700 14 600 12 500 10 400 ql=450 Вт/см 8 300 ql=360 Вт/см 6 200 давление теплоносителя Давление, МПа 24 1100 Температура, град. С 1200 Изменение давления теплоносителя в активной зоне реактора и температура оболочки твэлов при LOCA ВВЭР-1000 4 100 2 0 0 0 50 100 150 200 250 300 350 400 450 500 550 600 Время, с В эксперименте реализуется конечное состояние активной зоны реактора во II стадии максимальной проектной аварии – наличие границы раздела фаз теплоносителя, охлаждение верхней части твэлов паром с температурой до 650 о. С, Quench-режим (III стадия), расхолаживание водой с температурой 100 о. С. Моделируются скорость разогрева оболочки - 1 1, 2 о. С/сек, максимальная температура оболочки до 950 о. С, время экспозиции, перепад давления на оболочке, величина термошока, которая составляет 300 450 о. С.

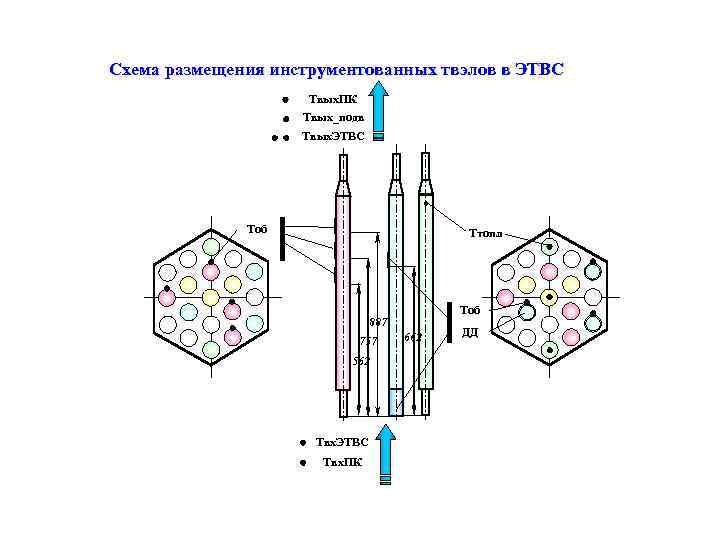

Схема размещения инструментованных твэлов в ЭТВС Твых. ПК Твых_подв Твых. ЭТВС Тоб Ттопл Тоб 887 757 562 Твх. ЭТВС Твх. ПК 662 ДД

Схема размещения инструментованных твэлов в ЭТВС Твых. ПК Твых_подв Твых. ЭТВС Тоб Ттопл Тоб 887 757 562 Твх. ЭТВС Твх. ПК 662 ДД

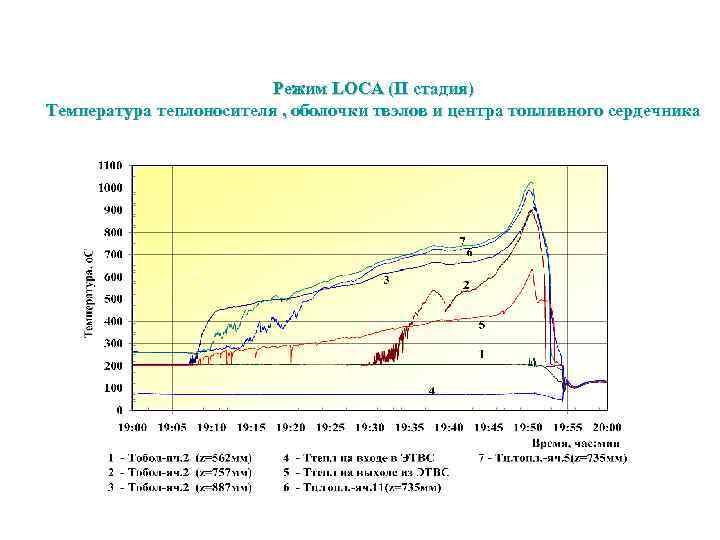

Режим LOCA (II стадия) Температура теплоносителя , оболочки твэлов и центра топливного сердечника

Режим LOCA (II стадия) Температура теплоносителя , оболочки твэлов и центра топливного сердечника

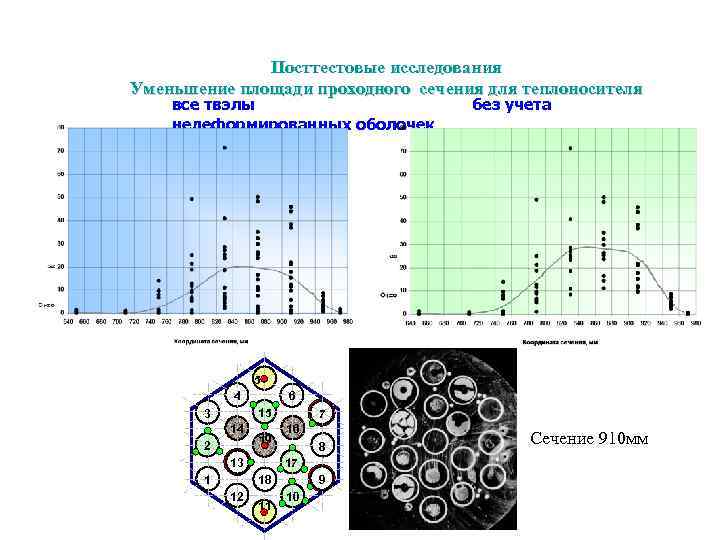

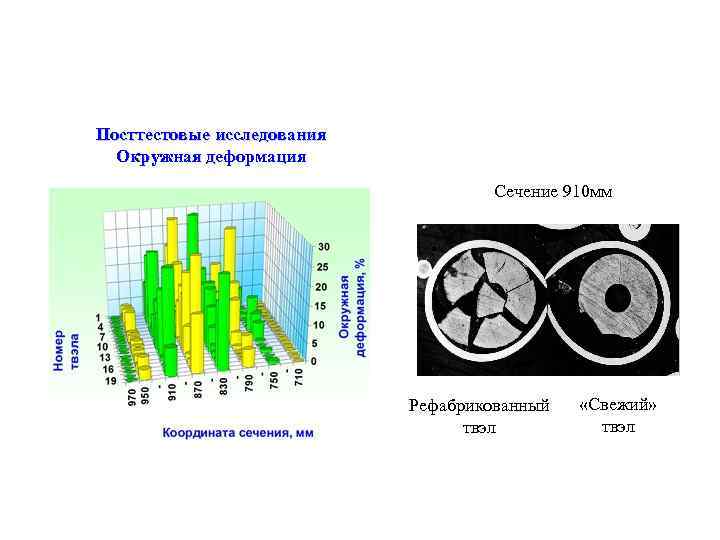

Посттестовые исследования Уменьшение площади проходного сечения для теплоносителя все твэлы недеформированных оболочек без учета 5 4 6 15 3 14 2 19 7 16 8 17 13 9 18 1 12 11 10 Сечение 910 мм

Посттестовые исследования Уменьшение площади проходного сечения для теплоносителя все твэлы недеформированных оболочек без учета 5 4 6 15 3 14 2 19 7 16 8 17 13 9 18 1 12 11 10 Сечение 910 мм

Посттестовые исследования Окружная деформация Сечение 910 мм Рефабрикованный твэл «Свежий» твэл

Посттестовые исследования Окружная деформация Сечение 910 мм Рефабрикованный твэл «Свежий» твэл

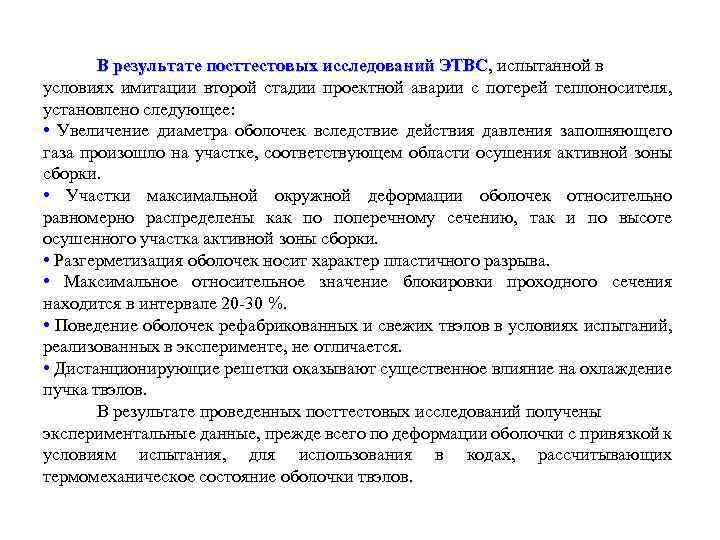

В результате посттестовых исследований ЭТВС, испытанной в ЭТВС условиях имитации второй стадии проектной аварии с потерей теплоносителя, установлено следующее: • Увеличение диаметра оболочек вследствие действия давления заполняющего газа произошло на участке, соответствующем области осушения активной зоны сборки. • Участки максимальной окружной деформации оболочек относительно равномерно распределены как по поперечному сечению, так и по высоте осушенного участка активной зоны сборки. • Разгерметизация оболочек носит характер пластичного разрыва. • Максимальное относительное значение блокировки проходного сечения находится в интервале 20 -30 %. • Поведение оболочек рефабрикованных и свежих твэлов в условиях испытаний, реализованных в эксперименте, не отличается. • Дистанционирующие решетки оказывают существенное влияние на охлаждение пучка твэлов. В результате проведенных посттестовых исследований получены экспериментальные данные, прежде всего по деформации оболочки с привязкой к условиям испытания, для использования в кодах, рассчитывающих термомеханическое состояние оболочки твэлов.

В результате посттестовых исследований ЭТВС, испытанной в ЭТВС условиях имитации второй стадии проектной аварии с потерей теплоносителя, установлено следующее: • Увеличение диаметра оболочек вследствие действия давления заполняющего газа произошло на участке, соответствующем области осушения активной зоны сборки. • Участки максимальной окружной деформации оболочек относительно равномерно распределены как по поперечному сечению, так и по высоте осушенного участка активной зоны сборки. • Разгерметизация оболочек носит характер пластичного разрыва. • Максимальное относительное значение блокировки проходного сечения находится в интервале 20 -30 %. • Поведение оболочек рефабрикованных и свежих твэлов в условиях испытаний, реализованных в эксперименте, не отличается. • Дистанционирующие решетки оказывают существенное влияние на охлаждение пучка твэлов. В результате проведенных посттестовых исследований получены экспериментальные данные, прежде всего по деформации оболочки с привязкой к условиям испытания, для использования в кодах, рассчитывающих термомеханическое состояние оболочки твэлов.

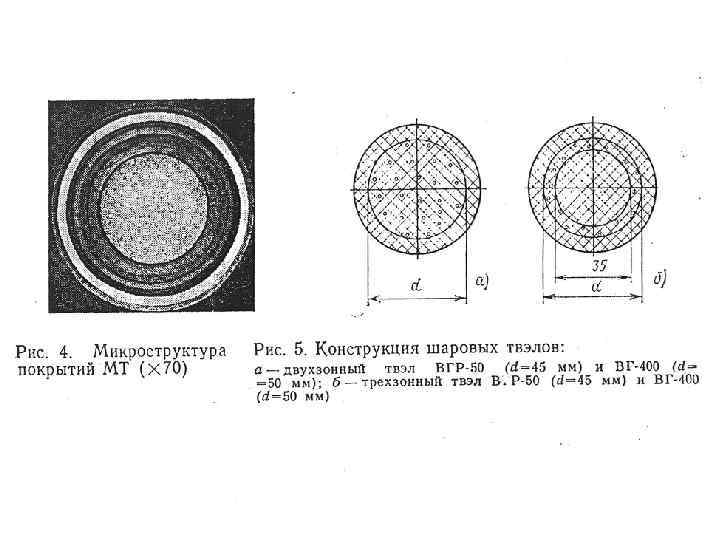

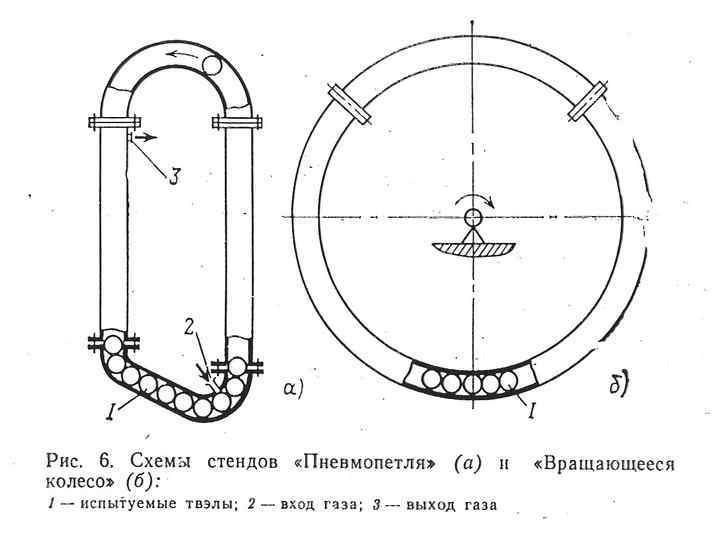

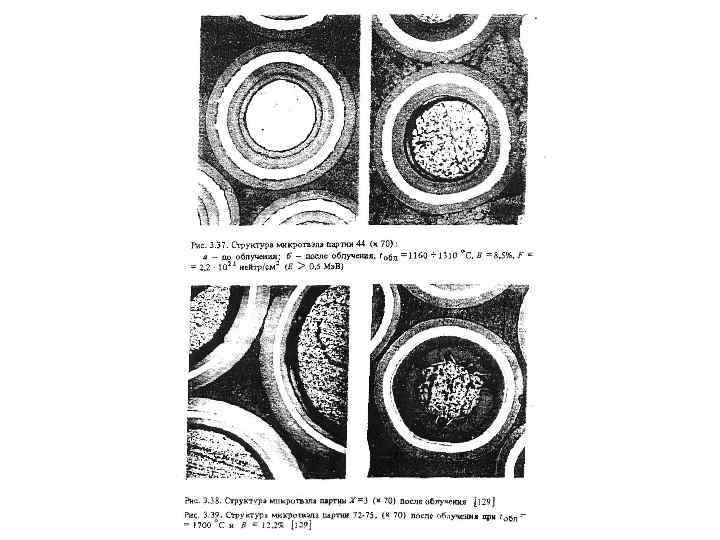

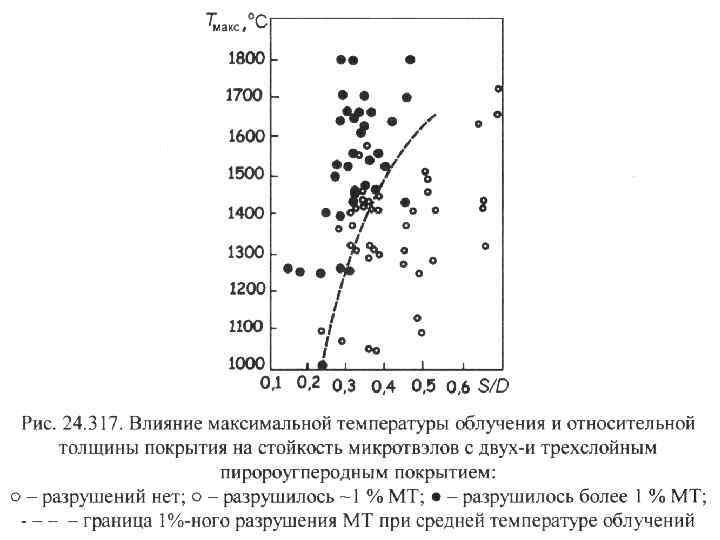

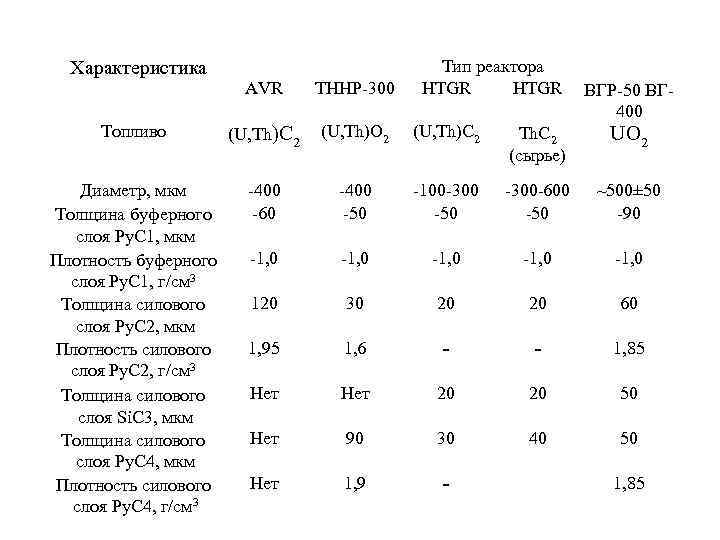

Характеристика Тип реактора HTGR AVR ТННР-300 Топливо (U, Th)C 2 (U, Th)O 2 (U, Th)C 2 Th. C 2 (сырье) UO 2 Диаметр, мкм Толщина буферного слоя Ру. С 1, мкм Плотность буферного слоя Ру. С 1, г/см 3 Толщина силового слоя Ру. С 2, мкм Плотность силового слоя Ру. С 2, г/см 3 Толщина силового слоя Si. C 3, мкм Толщина силового слоя Ру. С 4, мкм Плотность силового слоя Ру. С 4, г/см 3 -400 -60 -400 -50 -100 -300 -50 -300 -600 -50 ~500± 50 -90 -1, 0 -1, 0 120 30 20 20 60 1, 95 1, 6 - - 1, 85 Нет 20 20 50 Нет 90 30 40 50 Нет 1, 9 - ВГР-50 ВГ 400 1, 85

Характеристика Тип реактора HTGR AVR ТННР-300 Топливо (U, Th)C 2 (U, Th)O 2 (U, Th)C 2 Th. C 2 (сырье) UO 2 Диаметр, мкм Толщина буферного слоя Ру. С 1, мкм Плотность буферного слоя Ру. С 1, г/см 3 Толщина силового слоя Ру. С 2, мкм Плотность силового слоя Ру. С 2, г/см 3 Толщина силового слоя Si. C 3, мкм Толщина силового слоя Ру. С 4, мкм Плотность силового слоя Ру. С 4, г/см 3 -400 -60 -400 -50 -100 -300 -50 -300 -600 -50 ~500± 50 -90 -1, 0 -1, 0 120 30 20 20 60 1, 95 1, 6 - - 1, 85 Нет 20 20 50 Нет 90 30 40 50 Нет 1, 9 - ВГР-50 ВГ 400 1, 85