Lektsia_2_TSHM_MiranoVich_2015.ppt

- Количество слайдов: 30

Лекция № 2. Выбор заготовок и способы их изготовления. Припуски на механическую обработку. Ст. преподаватель кафедры «Технология металлов» Миранович Алексей Валерьевич

2. 1 Технологические методы получения заготовок Выбор метода получения заготовки имеет важное значение для экономической эффективности производственного процесса. Заготовка – это деталь, имеющая на поверхностях, подлежащих обработке, некоторый слой материала. Этот слой материала называется припуском на обработку. Заготовка – это предмет производства, из которого изменением формы и размеров, свойств материала и шероховатости поверхности изготовливают деталь или неразъемную сборочную единицу – узел. В процессе механической обработки припуск снимается удалением стружки (лезвием или абразивным инструментом), обеспечивая получение точности размеров и шероховатость поверхности, определяемых рабочим чертежом детали. Вид заготовки оказывает влияние на количество операций или переходов, трудоемкость и стоимость обработки. Основным направлением в технологии изготовления заготовок является максимальное приближение заготовки по форме и размерам к готовой детали при условии обеспечения минимальных припусков на обработку, и таким путем сокращения отходов металла в стружку.

Заготовки различают по признакам, отражающим характерные особенности базового технологического метода их изготовления. Известны следующие виды заготовок: получаемые литьем (отливки из черного и цветного металлов); получаемые обработкой давлением (штамповки, полученные с помощью дорогостоящих штампов; поковки, полученные свободной ковкой; заготовки, полученные холодной высадкой из комбинированного проката, а также холодной листовой штамповкой); заготовки из проката; сварные и комбинированные заготовки; заготовки, полученные методами из порошковой металлургии; заготовки из металлокерамики и неметаллических материалов. Заготовка может быть штучной (мерной) или непрерывной, например, пруток горячекатаного проката, из которого разрезкой могут быть получены отдельные штучные заготовки.

В производстве тракторов, сельскохозяйственной техники, автомобилей используются такие способы, как литье, обработка давлением, прокат, спекание, комбинированные методы получения заготовок. Литье производится в разовые и многократные формы. К разовым формам относятся формы из песчаноглинистых смесей с ручной и машинной формовкой, стержневые формы и оболочковые формы, выплавляемые модели. Многоразовые формы – кокильные формы, центробежные, под давлением. Методом давления получают заготовки, в основном, с использованием ковки и штамповки. Ковку обычно применяют в единичном и мелкосерийном производстве.

Штамповку целесообразно использовать в серийном и массовом производстве. Она подразделяется на горячую и холодную. К горячей штамповке относятся: штамповка в открытых и закрытых штампах; выдавливание и прошивка; штамповка в штампах с разъемными матрицами, в частности на горизонтально-ковочных машинах; гибка; вальцовка; радиальное обжатие; накатка зубьев; поперечно-клиновая прокатка. При холодной штамповке заготовка имеет температуру окружающей среды. К холодной штамповке также относят получение изделий, у которых при штамповке нагревается только его часть. Холодная штамповка обеспечивает более высокую точность по сравнению с горячей. К холодной штамповке можно отнести калибровку, чеканку, редуцирование, высадку, выдавливание, листовую штамповку, накатку резьб и шлицев.

Из проката при изготовлении деталей автомобилей используют товарные заготовки, сортовые и фасонные профили общего и отраслевого назначения, сплошной и трубный прокат, гнутые и периодические профили, листовой прокат. Товарные заготовки, т. е. обжатые болванки, служат заготовками под ковку и штамповку крупных валов, рычагов, тяг и т. п. Из сортового проката используется круглый горячекатаный повышенной и нормальной точности, круглый калиброванный, квадратный, шестигранный и полосовой горячекатаный. Точность горячекатаного проката соответствует 12. . . 14 квалитету, а холоднотянутого – 9. . . 12 квалитету.

Фасонные профили проката общего назначения – это угловая равно- и неравнополочная сталь, двутавровые балки и швеллеры. Фасонные профили проката отраслевого назначения предназначаются для отдельных отраслей. Из трубного проката применяются стальные бесшовные трубы – горячекатаные, холоднотянутые и холоднокатаные. Гнутые профили различной конфигурации используют для изготовления опор, кронштейнов, ребер жесткости и т. п. Периодические профили проката соответствуют изготовляемым из них деталям. Механические свойства периодического проката выше, чем у гладкого проката, благодаря расположению волокон металла в соответствии с конфигурацией детали.

При спекании получают металлокерамические заготовки. Предварительно порошки различных компонентов прессуются при давлении 100. . . 600 МПа, после чего спекаются. Температура спекания ниже точки плавления основного компонента. Металлокерамические заготовки изготавливают из металлов, не смешиваемых в расплавленном виде (железо – свинец, вольфрам – медь), или композиций, состоящих из металлов и неметаллов (медь – графит и др. ). Точность заготовок 12. . . 14 квалитет. Для деталей, работающих в условиях трения, заготовки изготовляют с пористостью 8. . . 10 % с последующей пропиткой маслом.

Из пластмасс изготавливают листы, уголки, кольца, трубки, втулки, зубчатые колеса, вкладыши подшипников. Замена черных и цветных металлов пластмассами в условиях крупносерийного и массового производства снижает себестоимость при замене в 1, 5. . . 3, 5 раза, а цены в 5. . . 10 раз. При комбинированных методах получения заготовок отдельные части заготовок образуются различными способами или они могут изготавливаться из различных материалов. Затем эти части соединяются между собой с помощью различных операций сборки (сварка, пайка, склейка и т. п. ).

Заготовка каждого вида изготавливается одним или несколькими способами, родственными базовому. Так, например, отливка может быть получена литьем в песчаные, оболочковые формы, в кокиль и т. д. Выбрать заготовку – значит определить ее рациональный вид, обусловливающий конфигурацию заготовки, напуски уклоны, толщину стенок, размеры отверстий, припуски на обработку, размеры заготовки, допуски на точность их выполнения, назначить технические условия на выполнение заготовки и выбрать оборудование. Форма заготовки определяется конструкцией детали, ее размерами и материалом, условиями работы детали в машине с учетом статических, динамических, температурных и других нагрузок.

Факторы, влияющие на выбор вида и метода изготовления заготовки: 1) технологическая характеристика материала, его свойства, определяющие возможность применения литья, пластической деформации, сварки, порошковой металлургии. Так, низкая жидкотекучесть и высокая склонность материала к усадке исключают его применение для литья в кокиль или литья под давлением из-за низкой податливости металлических форм. Сплавы, склонные к ликвации (неоднородность по химическому составу в сечении отливки), не применяют для центробежного литья и литья под давлением. Склонность сплава к поглощению газов вызывает на поверхности отливок пористость, что исключает изготовление отливки с гладкой, чистой поверхностью. Для деформируемых материалов технологической характеристикой является пластичность, а для заготовок, получаемых сваркой или порошковой металлургией, свариваемость материалов; 2) физико-механические свойства материала в процессе формоизменения. С целью повышения физико-механических свойств материала в процесс вводят методы, обеспечивающие изготовление поковок с мелкозернистой и направленной волокнистой структурой; создают направленную кристаллизацию путем охлаждения форм; используют комбинированные заготовки, позволяющие изготавливать нагруженные элементы конструкций из легированной стали; применяют другие мероприятия, вызывающие структурные изменения материала заготовки; 3) конструктивные формы, размеры детали, ее масса. В процессе отработки детали на технологичность, конструктивные формы упрощают для реализации выбранного метода изготовления исходной заготовки; проверяют соответствие напусков, уклонов, сопряжений, толщин стенок, правильность выбора разъемов штампов и форм.

Факторы, влияющие на выбор вида и метода изготовления заготовки: Размеры детали, ее масса оказывают решающее значение при выборе ряда прогрессивных методов, таких как литье под давлением, в кокиль, по выплавляемым моделям, горячая объемная штамповка. Их применение ограничено техническими возможностями метода; 4) объем выпуска. В единичном и мелкосерийном производствах в качестве заготовок применяют отливки, изготовленные в песчано-глинистых формах, поковки, полученные ковкой, и заготовки из горячекатаного проката. Все они имеют большие припуски и напуски. Стоимость материала заготовки составляет до 50 % себестоимости детали. В крупносерийном и массовом производствах применяют заготовки, изготовленные специальными методами, которые уменьшают припуски на механическую обработку в среднем на 25… 30 %; 5) наличие технологического оборудования, литейного, кузнечного, сварочного и других производств, возможность получения заготовок от специализированных заводов по кооперации. Большая номенклатура деталей машин, разные технологические требования, предъявляемые к ним, требуют разработки разнообразных вариантов ТП и методов изготовления заготовок. Это делает сложной задачу оптимального выбора заготовок. Как правило, несколько методов могут обеспечить технические и экономические требования, предъявляемые к заготовке, но выбрать необходимо тот вариант, обладающий лучшими качественными характеристиками.

2. 2. Последовательность выбора способа получения заготовок В производственных условиях технологи заготовительного и механического цехов могут встретиться с ситуациями, когда выбор заготовки предопределен, т. е. метод изготовления заготовки определенного вида производства задан конструктором, а технолог лишь уточняет его, либо, когда выбор заготовки конструктор предоставляет технологу. Первая ситуация характерна для массового, крупносерийного и серийного производств, вторая – для единичного, мелкосерийного и серийного. Имея чертеж исходной заготовки, чертеж детали с указанием ее конфигурации, размеров, материала, технических условий, данные по объему выпуска, нормативные материалы заготовку выбирают в следующей последовательности: процесс, метод, оборудование. Основой процесса является принятый метод изготовления заготовки. Структура процесса, его содержание определяется степенью сложности изготавливаемой заготовки и соответственно требует применения одного или нескольких методов для его выполнения. В первую очередь рассматривают технологические возможности материала, приведенные конструктором на чертеже детали, влияние степени его легирования на обрабатываемость. Если материал детали обладает литейными свойствами и в то же время хорошо обрабатывается давлением, то выбор процесса и метода изготовления заготовки связывают с обеспечением заданного качества детали, т. е. с техническим условием на изготовление. В результате анализа исключают многие процессы и методы, выбирают возможные варианты, уточняют их.

Для полной оценки вариантов выполняют технико-экономический анализ, критерием которого является себестоимость. Варианты сравнивают по изменяющимся статьям затрат: стоимость материала, инструмента, технологической оснастки (штампы, пресс-формы, модели и т. д. ), оборудования; заработной плате; электроэнергии. Упрощенное сравнение возможных вариантов получения заготовки предполагает два этапа: сравнение методов получения заготовки по коэффициенту использования материала К= m / m , где m. Д – масса детали, кг; m. Н – норма расхода материала, кг. При этом учитываются следующие рекомендации: в массовом производстве К≥ 0, 85; в серийном производстве К≥ 0, 5… 0, 6; сравнение методов получения заготовки на основании расчета стоимости заготовки с учетом ее черновой обработки Д С М= m Ц Н - m. ОЦО + СЗ. ЧТ (1+ СН / 100), где ЦM – оптовая цена на материал в зависимости от метода получения заготовки (из проката, свободной ковкой, штамповкой, литьем); m. О – масса отходов материала, кг; ЦО – цена 1 кг отходов, руб; СЗ. Ч – средняя часовая заработная плата основных рабочих по тарифу, руб/чел. ч; Т – время черновой обработки заготовки, ч; СН – ценовые накладные расходы (для механического цеха могут быть приняты равными 60… 80 %). Н M

При выборе метода получения заготовки решающими факторами являются: форма детали, масса, материал, объем выпуска деталей. Окончательное решение о выборе метода принимается на основе техникоэкономических расчетов. При выполнении экономических расчетов в курсовом проекте стоимость материалов, оборудования и тарифные ставки рабочих принимаются такими, какими они установлены на предприятиях, где студенты проходили технологическую практику. Для выбора метода получения заготовки сравнивается стоимость заготовки по базовому варианту S 1 и проектируемому S 2. При отсутствии сведений о методе получения заготовки по базовому варианту стоимость заготовки рассматривается по двум возможным методам ее получения и делается их сравнение. Расчет стоимости заготовок полученных литьем или штамповкой выполняется по формуле S 2 = ( Сi / 1000) Q КТ Кс Кв Км Кn)- (Q – q) ($отх /1000), где Сi – базовая стоимость 1 т заготовок, руб. ; Q – масса заготовки, кг; КТ – коэффициент, зависящий от класса точности; Кс – коэффициент, зависящий от степени сложности; Кв – коэффициент, зависящий от массы заготовки; Км – коэффициент, зависящий от марки материала; Кn – коэффициент, зависящий от объема выпуска заготовок$ $отх – стоимость отходов, руб. Перед расчетом стоимости заготовки по формулам вычерчивается ее эскиз, назначаются припуски, устанавливаются размеры, по которым рассчитывается объем и масса заготовки Q. Для штампованных заготовок по ГОСТ 7505– 89 устанавливаются: - группа материала – М; - класс точности – Т; - степень сложности – С; - исходный индекс. По исходному индексу в том же стандарте определяются припуски на обрабатываемые поверхности и предельные отклонения размеров заготовки. Параметры литых заготовок определяется по ГОСТ 26645– 85. Заканчивается раздел расчетом экономического эффекта S 2 = (S 1 – S 2)/N где S 1 и S 2 – стоимость заготовки по базовому и проектируемому вариантам соответственно; N – годовой объем выпуска деталей.

Краткие теоретические сведения Припуском называется слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств и размера обрабатываемой поверхности детали. Правильно выбранные припуски обеспечивают стабильность качества выпускаемой продукции при наименьшей себестоимости. Исходной называется заготовка перед первой технологической операцией механической обработки. Несопрягаемые поверхности деталей, как правило, не обрабатываются и оставляются в состоянии исходной заготовки. Поверхности детали, не подвергаемые обработке, припусков не имеют. С некоторых поверхностей снимается слой материала, независимый от припуска, а зависимый от размера этой поверхности. Он называется напуском. Это, например, диаметр отверстия, образуемого в сплошном материале.

Общим припуском считается весь слой материала, удаляемый с поверхности исходной заготовки при механической обработке. Он равен сумме промежуточных припусков. Промежуточным припуском называется слой материала, удаляемый при выполнении отдельного технологического перехода или отдельной технологической операции. Односторонним припуском называется слой материала, удаляемый с какой-либо стороны заготовки, притом, что противолежащая ей поверхность не подвергается одновременной обработке. Двухсторонним припуском называется слой материала, удаляемый одновременно (или поочередно) с двух сторон заготовки. Он может быть симметричным или ассиметричным. При симметричном припуске величина его одинакова с каждой стороны. Он снимается при обработке поверхностей тел вращения и при параллельной обработке противоположных плоских поверхностей. При ассиметричном припуске величина его неодинакова с каждой стороны, либо припуск снимается только с одной стороны. Т. е. частным случаем двухстороннего ассиметричного припуска может быть односторонний припуск.

2. 3 Методы определения припусков В сельскохозяйственном машиностроении применяют два метода определения припусков: опытно-статистический и расчетно-аналитический. При использовании опытно-статистического метода общие и промежуточные припуски назначаются по таблицам, которые составлены на основе обобщения и систематизации производственных данных передовых заводов. Основными преимуществами этого метода можно считать экономию времени на определение припуска. Он позволяет определить размеры заготовок до разработки технологического процесса. Недостатки опытно-статистического метода заключаются в том, что припуски назначаются без учета конкретных условий построения технологических процессов, например, общие припуски назначают без учета схемы установки заготовки и погрешностей предшествующей обработки. Опытно-статистический метод определения припуска не учитывает особенностей техпроцесса, рекомендуемые припуски завышают. Нормативные таблицы для выбора припусков можно использовать в условиях единичного и мелкосерийного производства при изготовлении небольших, недорогих деталей и когда технологические процессы разрабатываются укрупненно. Во всех остальных случаях следует применять расчетно-аналитический метод определения припусков на обработку, который разработал профессор В. М. Кован. Значение припуска определяется методом дифференцированного расчета по элементам, составляющим припуск. Расчетно-аналитический метод предусматривает расчет межоперационных припусков, т. е. припусков по всем последовательно выполняемым технологическим операциям обработки данной поверхности детали, их суммирование для определения общего припуска на обработку поверхности и расчет промежуточных размеров, определяющих положение поверхности, и размеров заготовки. Расчетной величиной является мин-й промежуточный припуск на обработку, достаточный для устранения на выполняемой операции погрешностей обработки и дефектов поверхностного слоя, полученных на предшествующей операции, и компенсации погрешностей, возникающих на выполняемой операции.

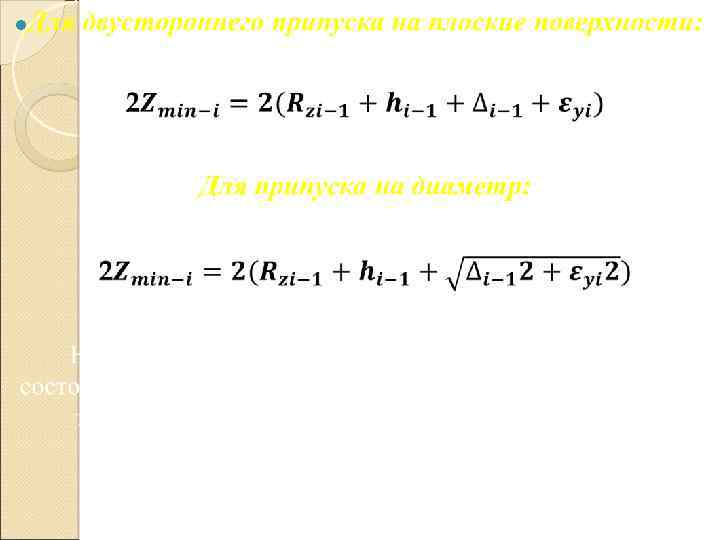

При расчете минимального промежуточного учитывают следующие элементы погрешности: припуска высоту неровностей Ri-1, полученную на предшествующем переходе; состояние и глубину hi-1 поверхностного слоя заготовки в результате выполнения предшествующего перехода; пространственные отклонения ρi-1 расположения обрабатываемой поверхности относительно без заготовки; погрешность установки εi при выполнении данного перехода. Шероховатость поверхности Ri-1 и характеристика поверхностного слоя hi-1 зависят от режима резания, качества обрабатываемого материала и других факторов. Поверхностный слой hi-1, образовавшийся в результате предшествующего перехода, удаляется на выполняемом переходе полностью или частично. Например, при выполнении поковок образуется обезуглероженный слой до 0, 5 мм, который следует удалить полностью, так как этот слой не отличается выносливостью. Полностью надо удалить на первом же технологическом переходе поверхностный слой, образовавшийся при отливке заготовки из серого чугуна. Этот слой в 1… 2 мм состоит из перлитной корки с включениями формовочного песка.

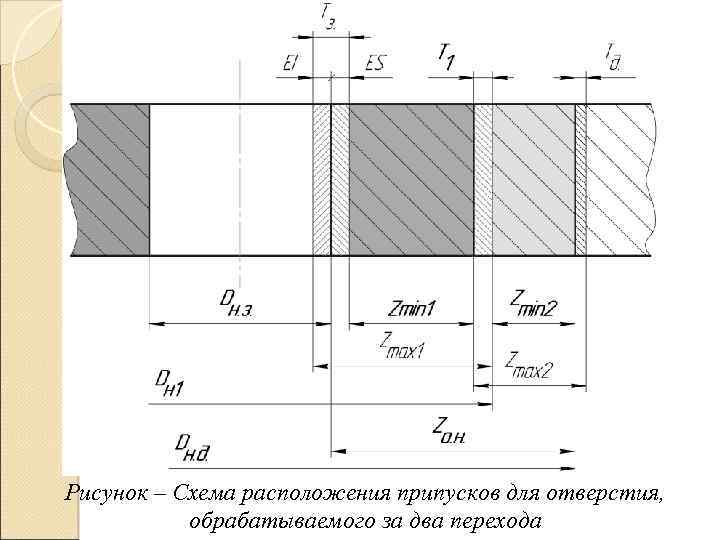

Схемы расположения припусков для наружной поверхности вращения и для круглого отверстия даны на рисунках 1. 4 и 1. 5 Рисунок – Схема расположения припусков для наружной поверхности вращения, обрабатываемой за три перехода

Рисунок – Схема расположения припусков для отверстия, обрабатываемого за два перехода

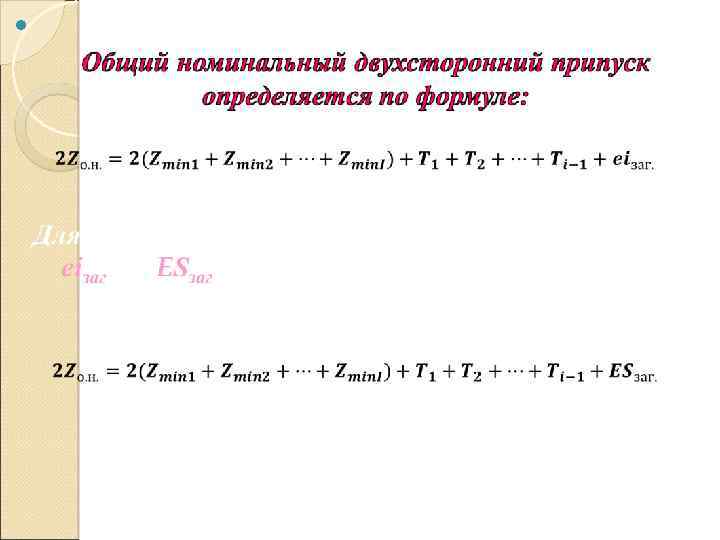

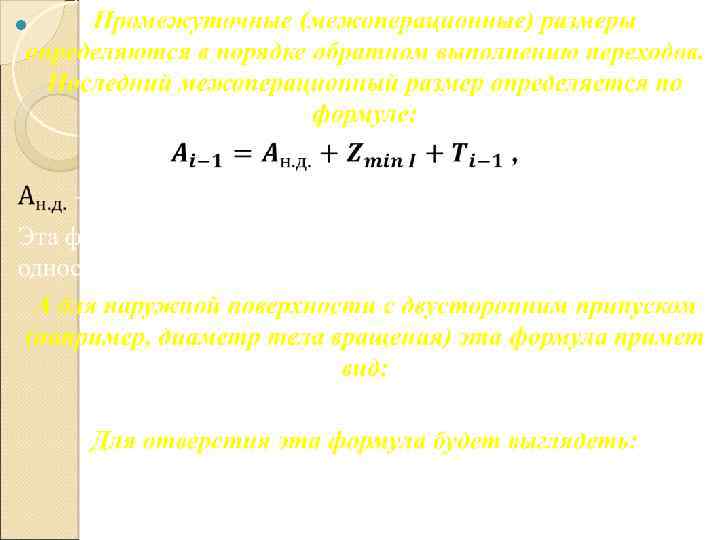

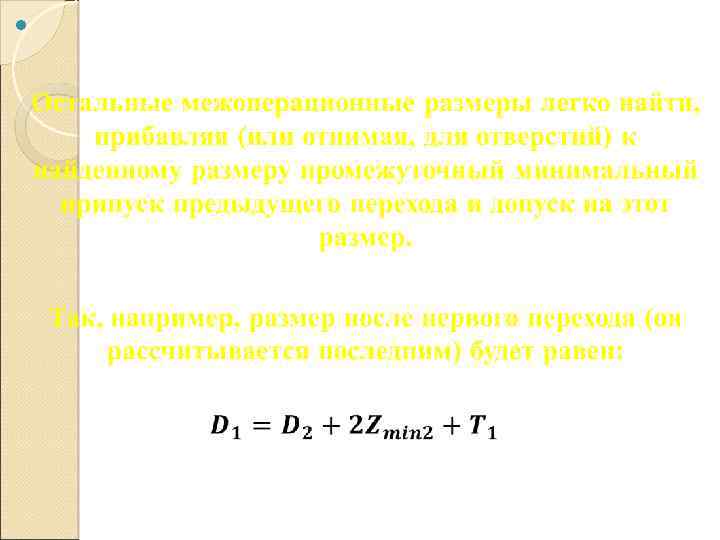

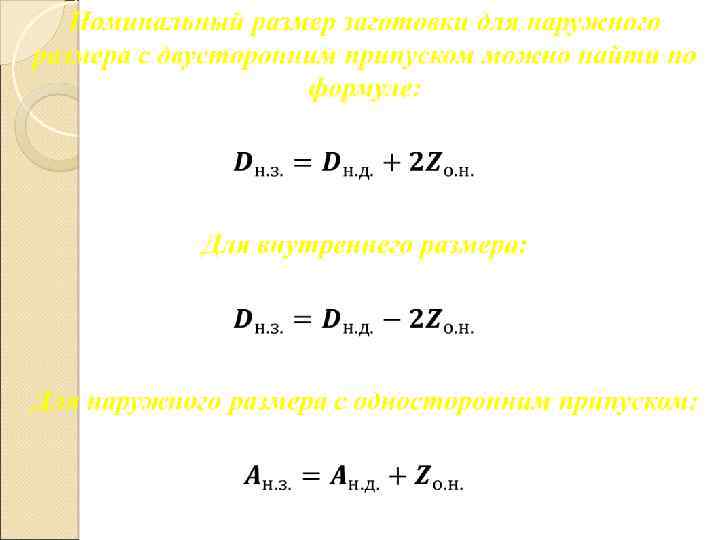

Опытно-статистический метод состоит в том, что минимальные промежуточные припуски определяются по справочникам в зависимости от вида исходной заготовки, размеров и формы заготовки. Порядок определения припусков: -Вычерчивание эскиза детали с размерами и шероховатостью, определение контура заготовки. -Определение обрабатываемых поверхностей заготовки. -Определение числа технологических переходов для обработки каждой поверхности детали. -Расчёт минимальных промежуточных припусков на обработку поверхностей заготовки. -Определение допусков на размеры заготовки. -Определение промежуточных допусков. -Расчёт промежуточных (операционных) размеров заготовки. -Расчёт общих номинальных припусков. -Расчёт размеров заготовки. Для внутренних поверхностей расчет межоперационных припусков производят аналогично.

Для снижения себестоимости заготовок и удобства изготовления деталей часто на отдельных поверхностях заготовок кроме припуска оставляется дополнительный слой материала – напуск.

Lektsia_2_TSHM_MiranoVich_2015.ppt