Лекция 2-3 3. Основные характеристики катализатора. Их зависимость

6536-l_02+03-spa-osnovnye_harakteristiki_kat-rov.ppt

- Количество слайдов: 56

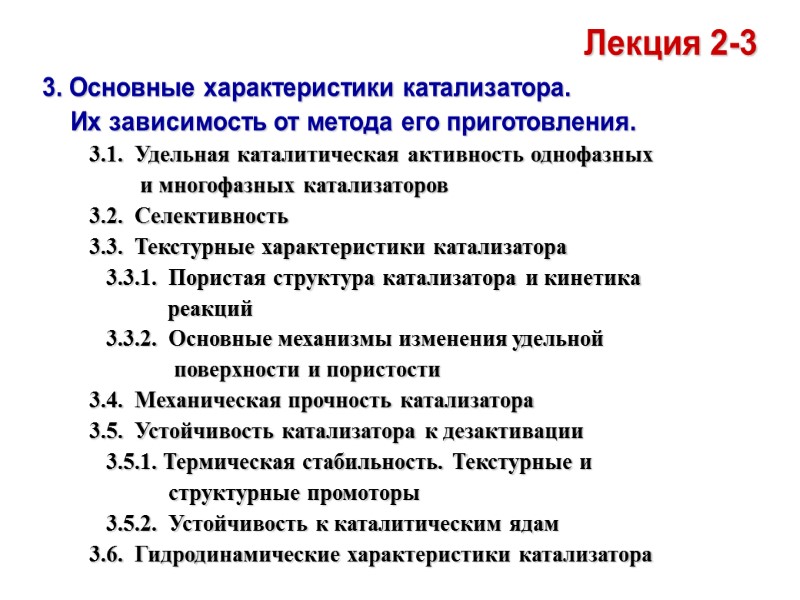

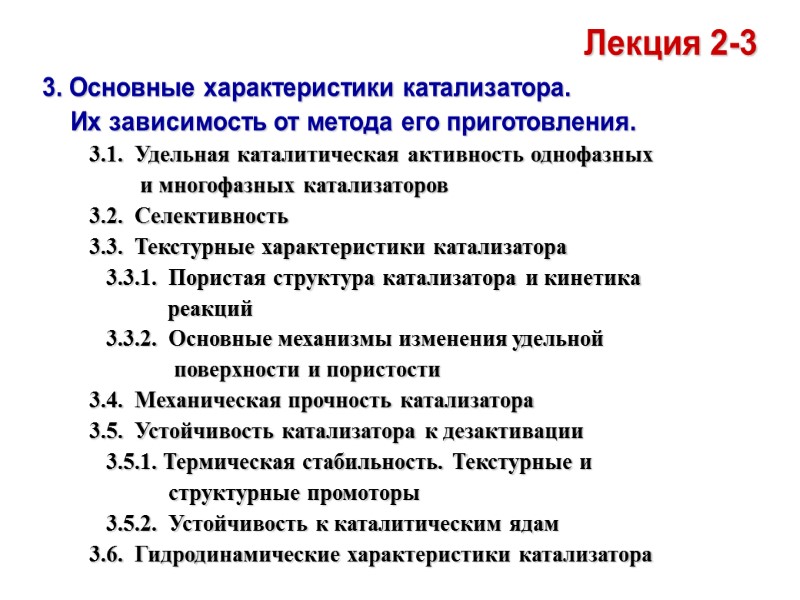

Лекция 2-3 3. Основные характеристики катализатора. Их зависимость от метода его приготовления. 3.1. Удельная каталитическая активность однофазных и многофазных катализаторов 3.2. Селективность 3.3. Текстурные характеристики катализатора 3.3.1. Пористая структура катализатора и кинетика реакций 3.3.2. Основные механизмы изменения удельной поверхности и пористости 3.4. Механическая прочность катализатора 3.5. Устойчивость катализатора к дезактивации 3.5.1. Термическая стабильность. Текстурные и структурные промоторы 3.5.2. Устойчивость к каталитическим ядам 3.6. Гидродинамические характеристики катализатора

Лекция 2-3 3. Основные характеристики катализатора. Их зависимость от метода его приготовления. 3.1. Удельная каталитическая активность однофазных и многофазных катализаторов 3.2. Селективность 3.3. Текстурные характеристики катализатора 3.3.1. Пористая структура катализатора и кинетика реакций 3.3.2. Основные механизмы изменения удельной поверхности и пористости 3.4. Механическая прочность катализатора 3.5. Устойчивость катализатора к дезактивации 3.5.1. Термическая стабильность. Текстурные и структурные промоторы 3.5.2. Устойчивость к каталитическим ядам 3.6. Гидродинамические характеристики катализатора

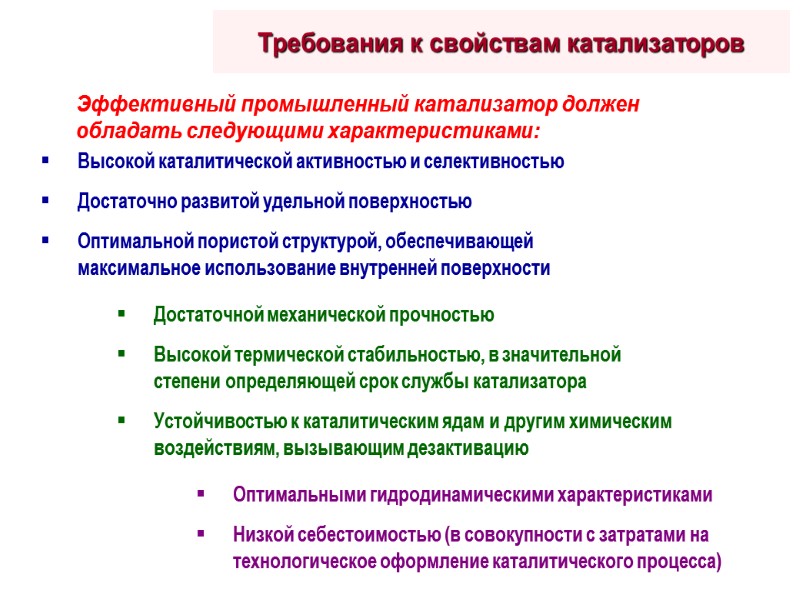

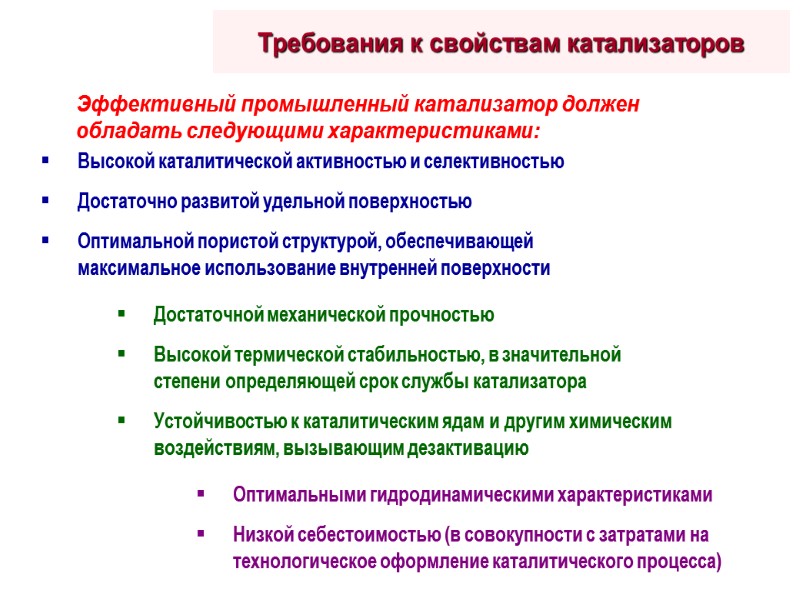

Требования к свойствам катализаторов Эффективный промышленный катализатор должен обладать следующими характеристиками: Высокой каталитической активностью и селективностью Достаточно развитой удельной поверхностью Оптимальной пористой структурой, обеспечивающей максимальное использование внутренней поверхности Достаточной механической прочностью Высокой термической стабильностью, в значительной степени определяющей срок службы катализатора Устойчивостью к каталитическим ядам и другим химическим воздействиям, вызывающим дезактивацию Оптимальными гидродинамическими характеристиками Низкой себестоимостью (в совокупности с затратами на технологическое оформление каталитического процесса)

Требования к свойствам катализаторов Эффективный промышленный катализатор должен обладать следующими характеристиками: Высокой каталитической активностью и селективностью Достаточно развитой удельной поверхностью Оптимальной пористой структурой, обеспечивающей максимальное использование внутренней поверхности Достаточной механической прочностью Высокой термической стабильностью, в значительной степени определяющей срок службы катализатора Устойчивостью к каталитическим ядам и другим химическим воздействиям, вызывающим дезактивацию Оптимальными гидродинамическими характеристиками Низкой себестоимостью (в совокупности с затратами на технологическое оформление каталитического процесса)

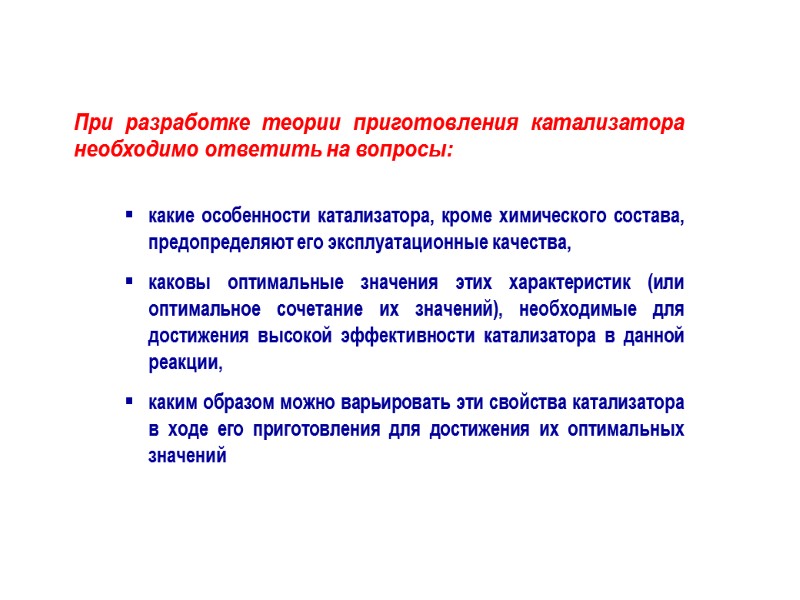

какие особенности катализатора, кроме химического состава, предопределяют его эксплуатационные качества, каковы оптимальные значения этих характеристик (или оптимальное сочетание их значений), необходимые для достижения высокой эффективности катализатора в данной реакции, каким образом можно варьировать эти свойства катализатора в ходе его приготовления для достижения их оптимальных значений При разработке теории приготовления катализатора необходимо ответить на вопросы:

какие особенности катализатора, кроме химического состава, предопределяют его эксплуатационные качества, каковы оптимальные значения этих характеристик (или оптимальное сочетание их значений), необходимые для достижения высокой эффективности катализатора в данной реакции, каким образом можно варьировать эти свойства катализатора в ходе его приготовления для достижения их оптимальных значений При разработке теории приготовления катализатора необходимо ответить на вопросы:

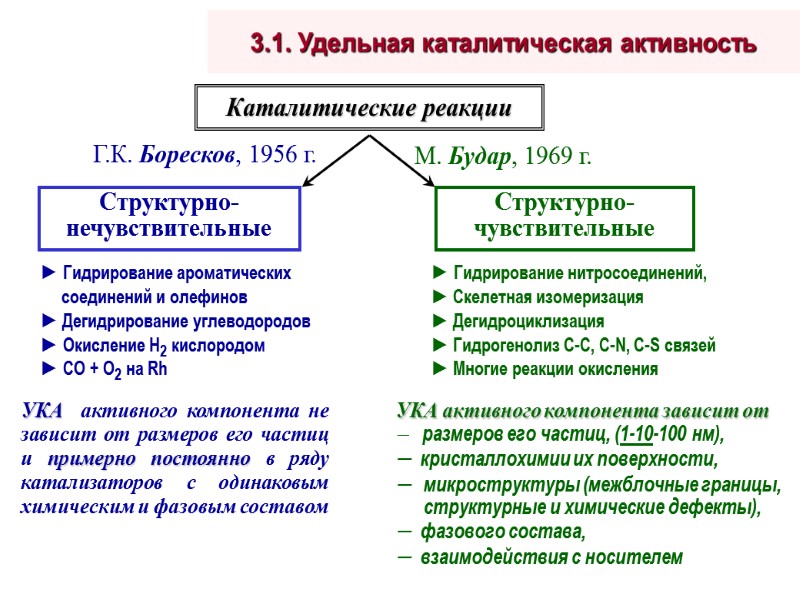

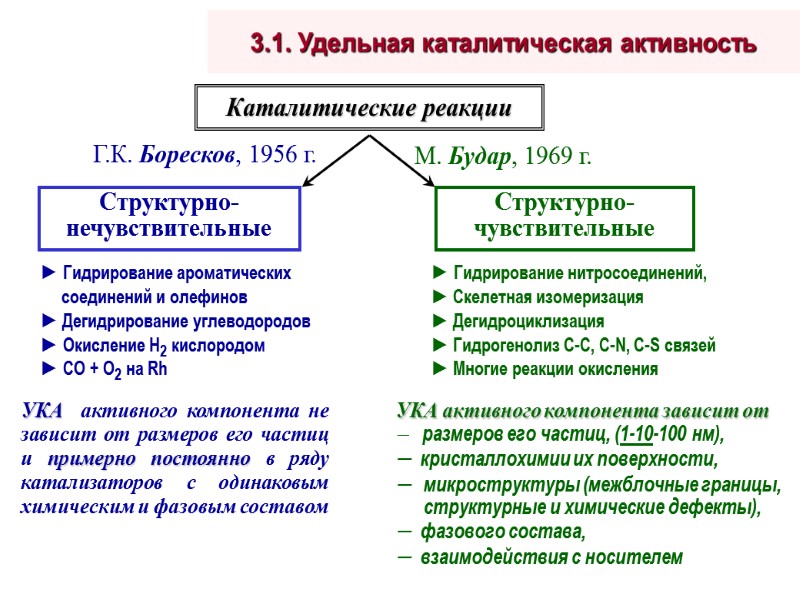

3.1. Удельная каталитическая активность

3.1. Удельная каталитическая активность

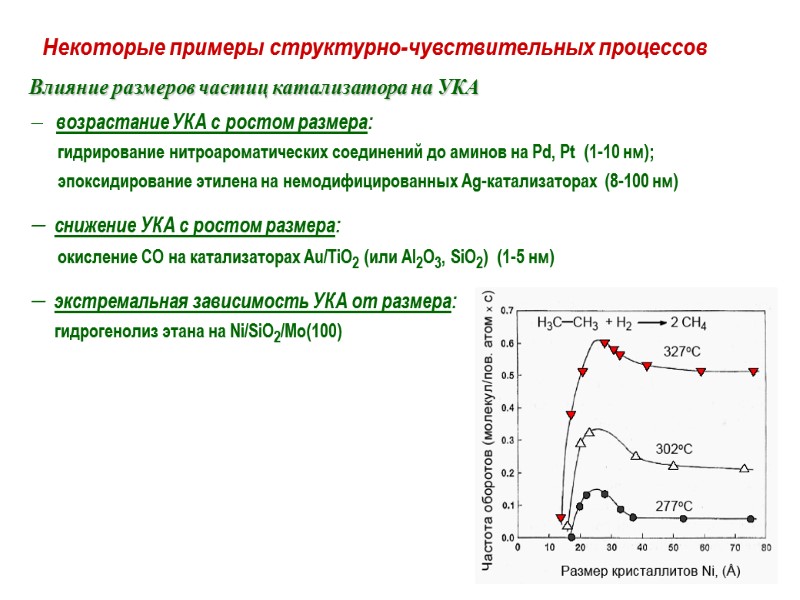

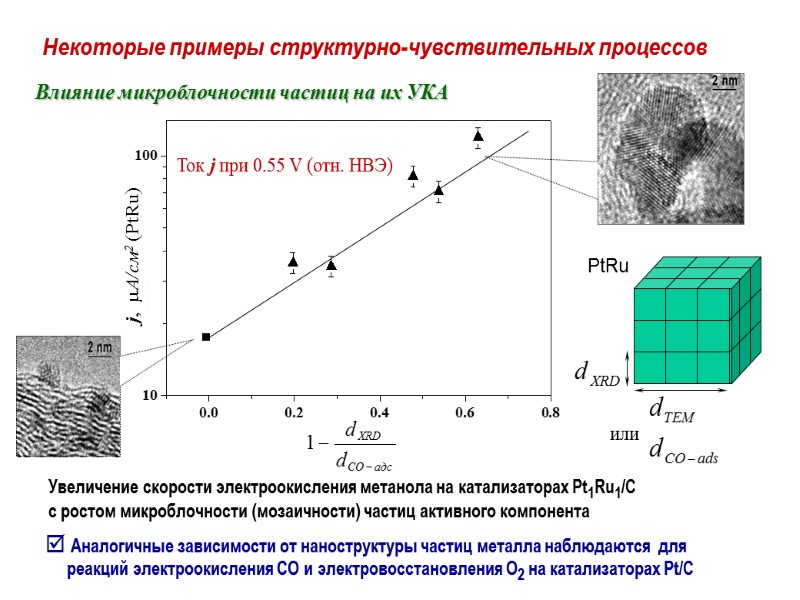

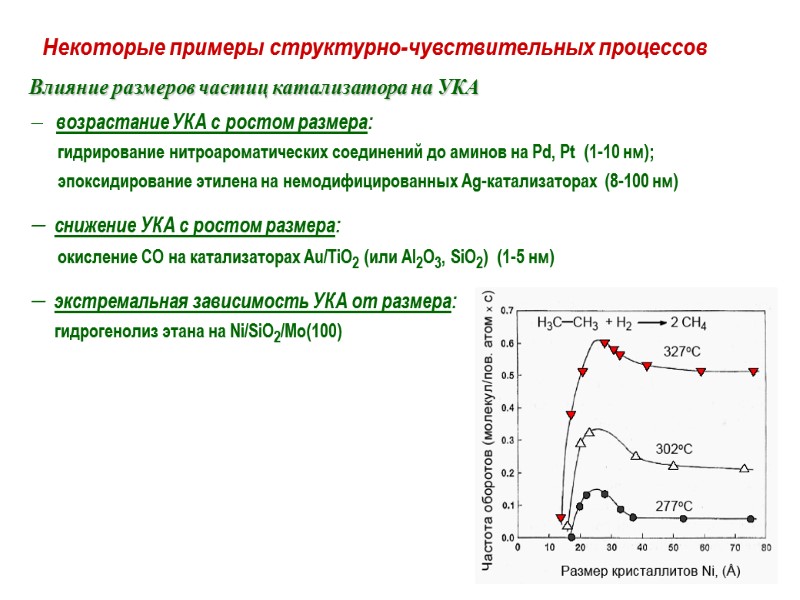

Влияние размеров частиц катализатора на УКА возрастание УКА с ростом размера: гидрирование нитроароматических соединений до аминов на Pd, Pt (1-10 нм); эпоксидирование этилена на немодифицированных Ag-катализаторах (8-100 нм) снижение УКА с ростом размера: окисление CO на катализаторах Au/TiO2 (или Al2O3, SiO2) (1-5 нм) экстремальная зависимость УКА от размера: гидрогенолиз этана на Ni/SiO2/Mo(100) Некоторые примеры структурно-чувствительных процессов

Влияние размеров частиц катализатора на УКА возрастание УКА с ростом размера: гидрирование нитроароматических соединений до аминов на Pd, Pt (1-10 нм); эпоксидирование этилена на немодифицированных Ag-катализаторах (8-100 нм) снижение УКА с ростом размера: окисление CO на катализаторах Au/TiO2 (или Al2O3, SiO2) (1-5 нм) экстремальная зависимость УКА от размера: гидрогенолиз этана на Ni/SiO2/Mo(100) Некоторые примеры структурно-чувствительных процессов

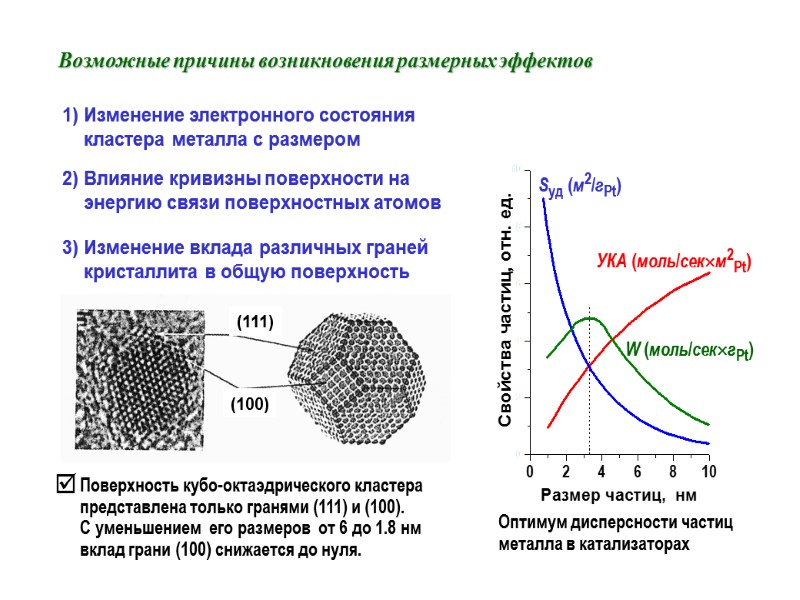

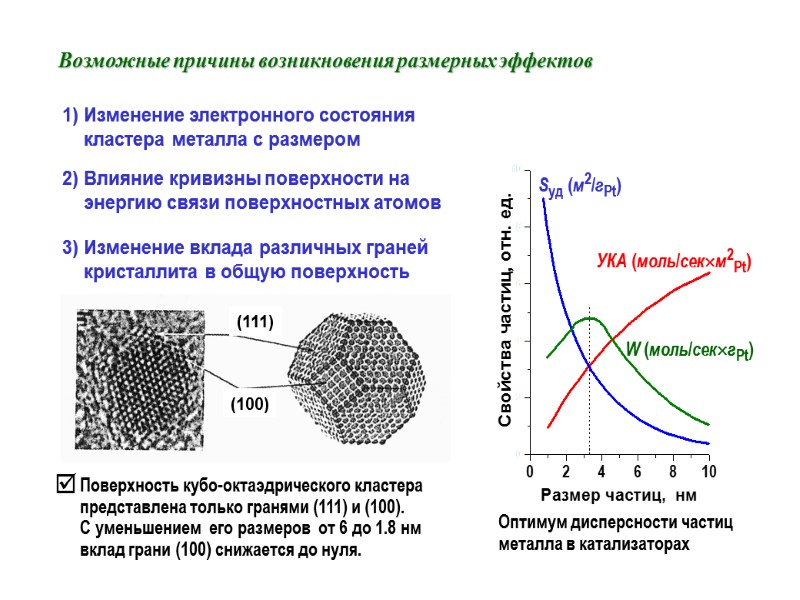

1) Изменение электронного состояния кластера металла с размером 3) Изменение вклада различных граней кристаллита в общую поверхность Возможные причины возникновения размерных эффектов 2) Влияние кривизны поверхности на энергию связи поверхностных атомов

1) Изменение электронного состояния кластера металла с размером 3) Изменение вклада различных граней кристаллита в общую поверхность Возможные причины возникновения размерных эффектов 2) Влияние кривизны поверхности на энергию связи поверхностных атомов

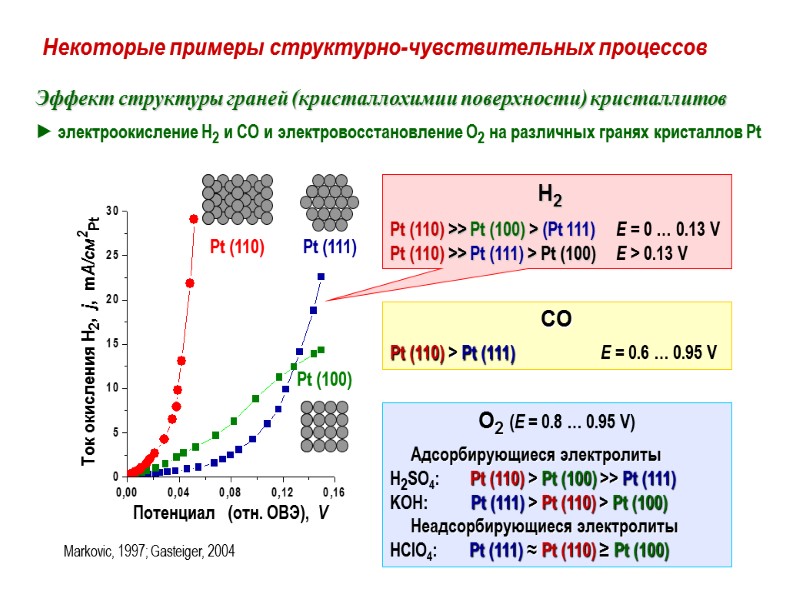

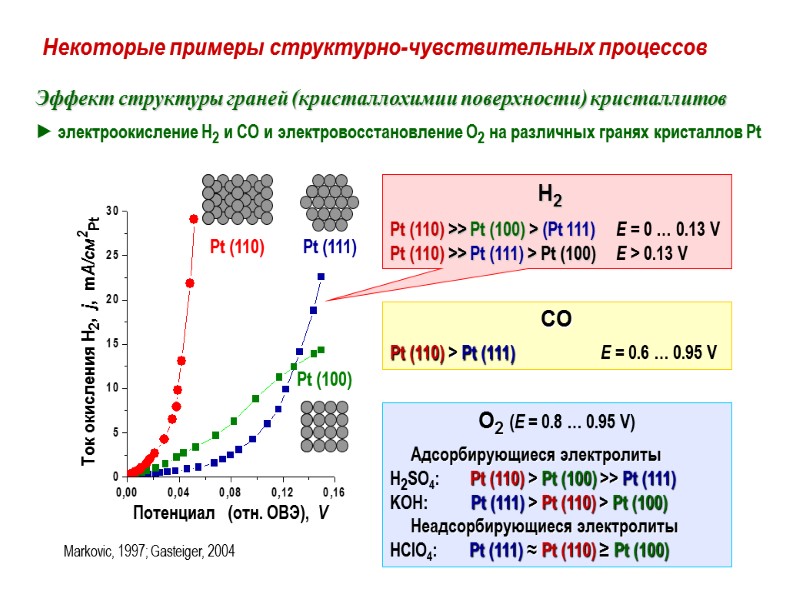

Некоторые примеры структурно-чувствительных процессов Эффект структуры граней (кристаллохимии поверхности) кристаллитов ► электроокисление H2 и СО и электровосстановление О2 на различных гранях кристаллов Pt

Некоторые примеры структурно-чувствительных процессов Эффект структуры граней (кристаллохимии поверхности) кристаллитов ► электроокисление H2 и СО и электровосстановление О2 на различных гранях кристаллов Pt

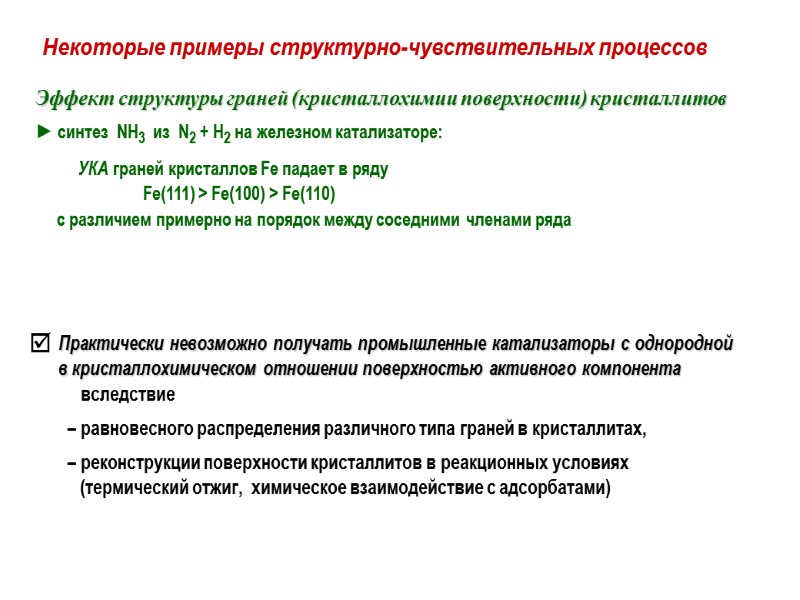

Некоторые примеры структурно-чувствительных процессов УКА граней кристаллов Fe падает в ряду Fe(111) > Fe(100) > Fe(110) с различием примерно на порядок между соседними членами ряда Эффект структуры граней (кристаллохимии поверхности) кристаллитов ► синтез NH3 из N2 + H2 на железном катализаторе:

Некоторые примеры структурно-чувствительных процессов УКА граней кристаллов Fe падает в ряду Fe(111) > Fe(100) > Fe(110) с различием примерно на порядок между соседними членами ряда Эффект структуры граней (кристаллохимии поверхности) кристаллитов ► синтез NH3 из N2 + H2 на железном катализаторе:

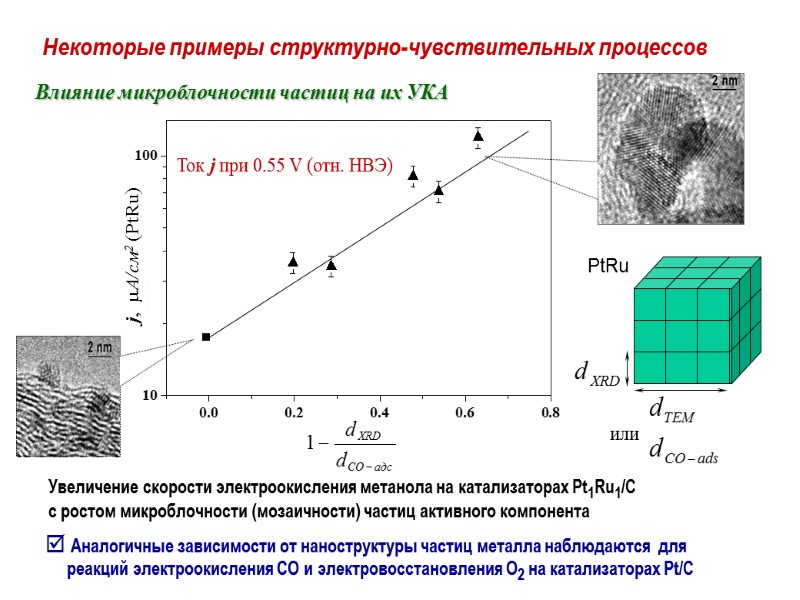

Некоторые примеры структурно-чувствительных процессов

Некоторые примеры структурно-чувствительных процессов

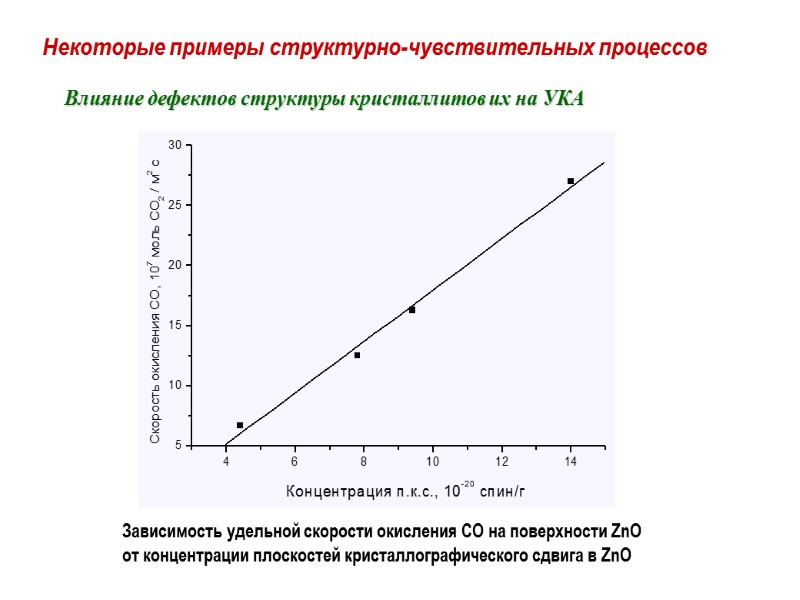

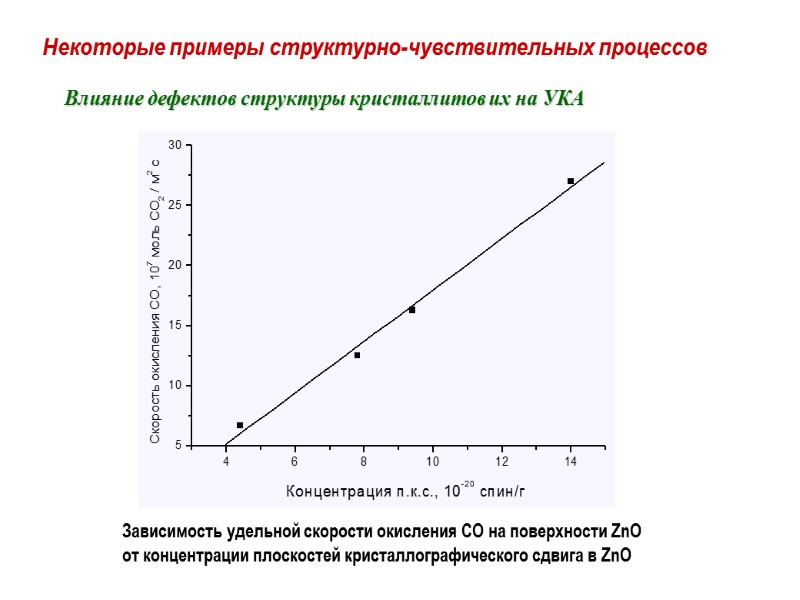

Зависимость удельной скорости окисления СО на поверхности ZnO от концентрации плоскостей кристаллографического сдвига в ZnO Влияние дефектов структуры кристаллитов их на УКА Некоторые примеры структурно-чувствительных процессов

Зависимость удельной скорости окисления СО на поверхности ZnO от концентрации плоскостей кристаллографического сдвига в ZnO Влияние дефектов структуры кристаллитов их на УКА Некоторые примеры структурно-чувствительных процессов

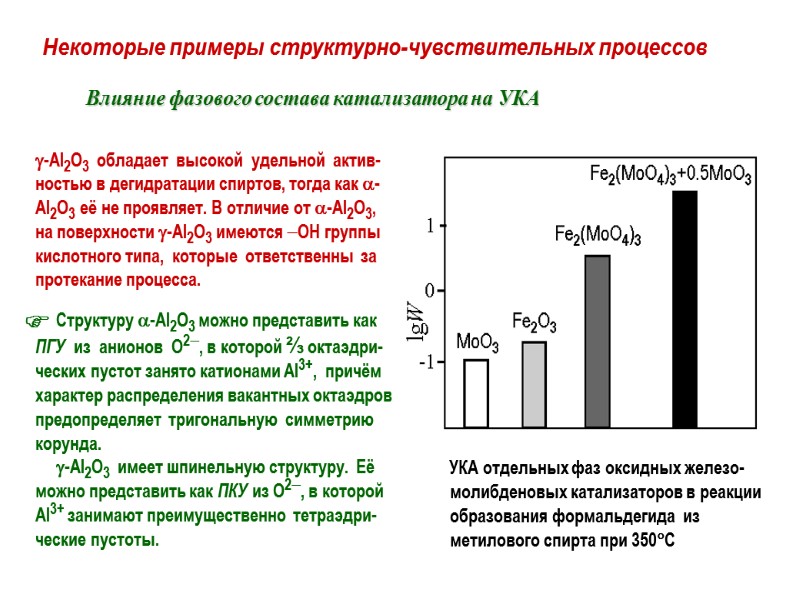

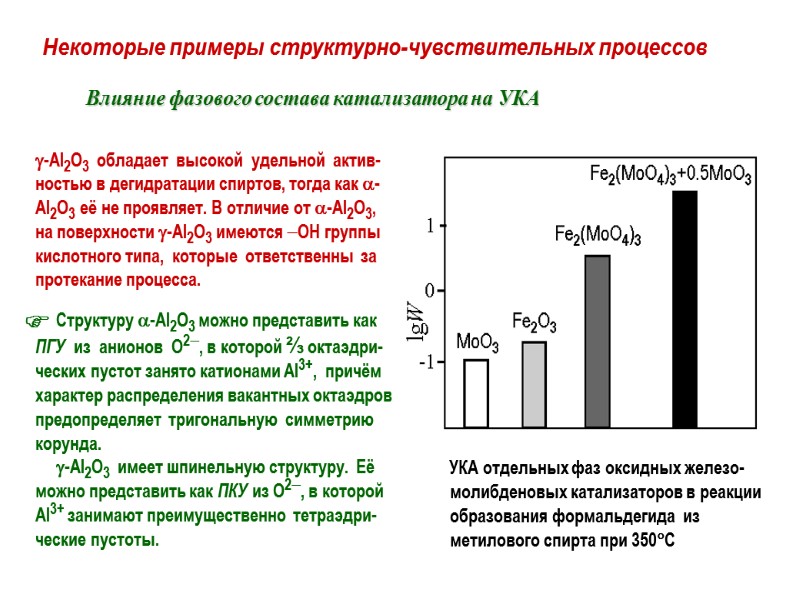

Некоторые примеры структурно-чувствительных процессов Влияние фазового состава катализатора на УКА -Al2O3 обладает высокой удельной актив-ностью в дегидратации спиртов, тогда как -Al2O3 её не проявляет. В отличие от -Al2O3, на поверхности -Al2O3 имеются OH группы кислотного типа, которые ответственны за протекание процесса. Структуру -Al2O3 можно представить как ПГУ из анионов О2, в которой ⅔ октаэдри-ческих пустот занято катионами Al3+, причём характер распределения вакантных октаэдров предопределяет тригональную симметрию корунда. -Al2O3 имеет шпинельную структуру. Её можно представить как ПКУ из О2, в которой Al3+ занимают преимущественно тетраэдри-ческие пустоты.

Некоторые примеры структурно-чувствительных процессов Влияние фазового состава катализатора на УКА -Al2O3 обладает высокой удельной актив-ностью в дегидратации спиртов, тогда как -Al2O3 её не проявляет. В отличие от -Al2O3, на поверхности -Al2O3 имеются OH группы кислотного типа, которые ответственны за протекание процесса. Структуру -Al2O3 можно представить как ПГУ из анионов О2, в которой ⅔ октаэдри-ческих пустот занято катионами Al3+, причём характер распределения вакантных октаэдров предопределяет тригональную симметрию корунда. -Al2O3 имеет шпинельную структуру. Её можно представить как ПКУ из О2, в которой Al3+ занимают преимущественно тетраэдри-ческие пустоты.

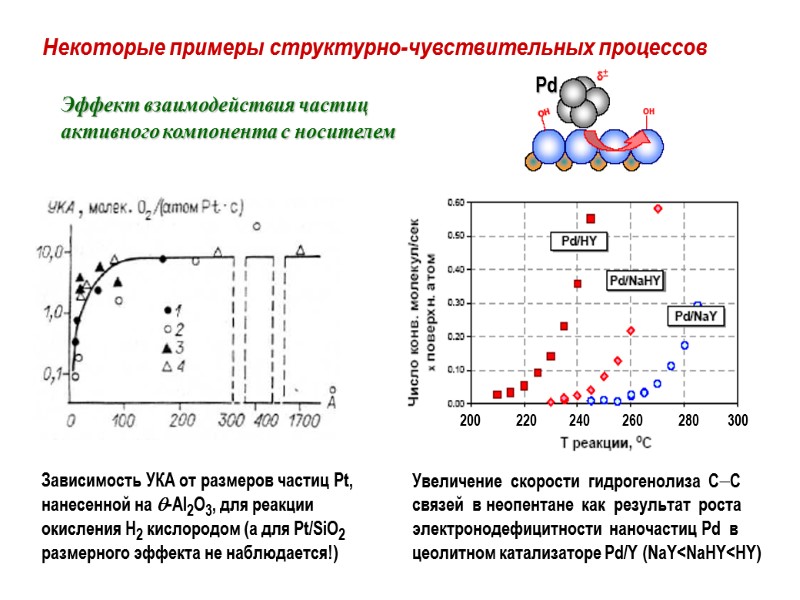

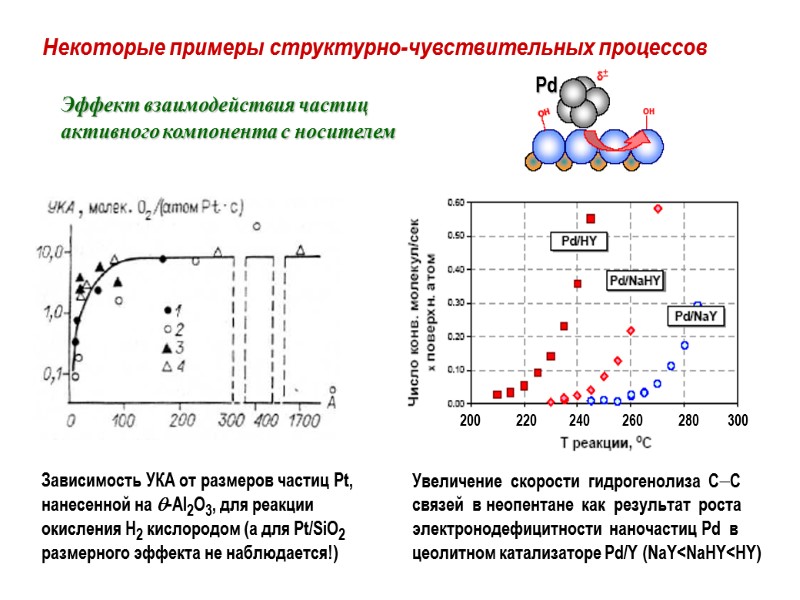

Некоторые примеры структурно-чувствительных процессов Эффект взаимодействия частиц активного компонента с носителем

Некоторые примеры структурно-чувствительных процессов Эффект взаимодействия частиц активного компонента с носителем

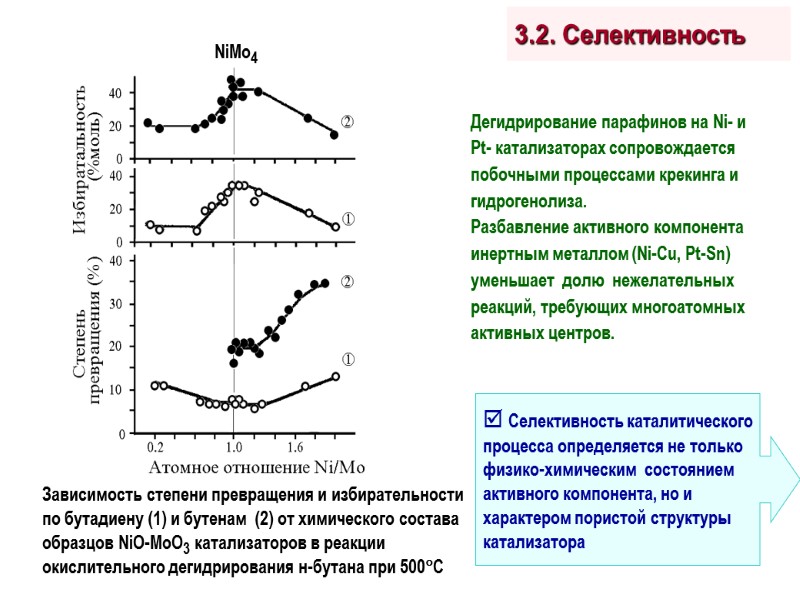

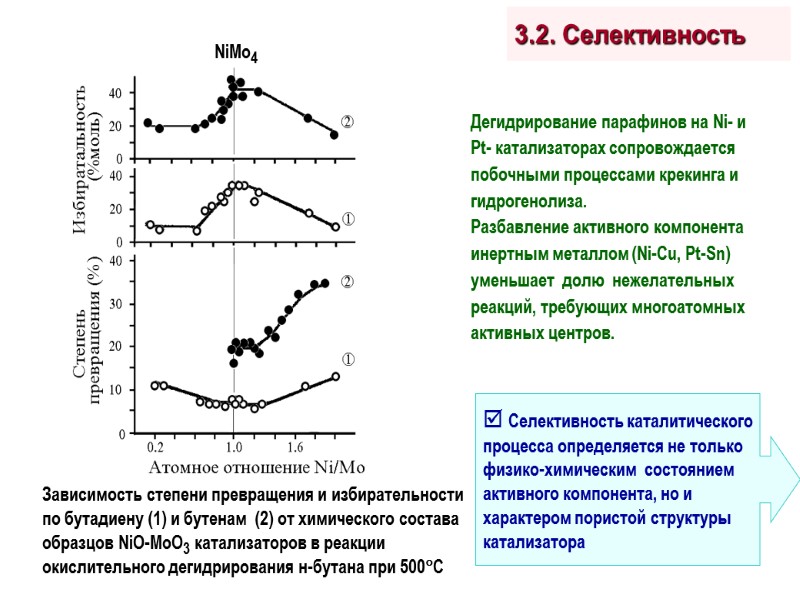

3.2. Селективность Дегидрирование парафинов на Ni- и Pt- катализаторах сопровождается побочными процессами крекинга и гидрогенолиза. Разбавление активного компонента инертным металлом (Ni-Cu, Pt-Sn) уменьшает долю нежелательных реакций, требующих многоатомных активных центров. NiMo4

3.2. Селективность Дегидрирование парафинов на Ni- и Pt- катализаторах сопровождается побочными процессами крекинга и гидрогенолиза. Разбавление активного компонента инертным металлом (Ni-Cu, Pt-Sn) уменьшает долю нежелательных реакций, требующих многоатомных активных центров. NiMo4

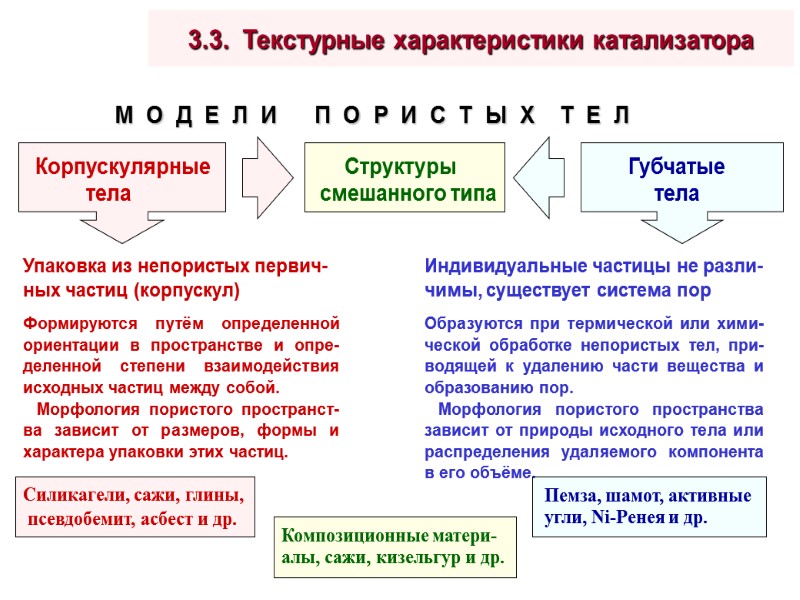

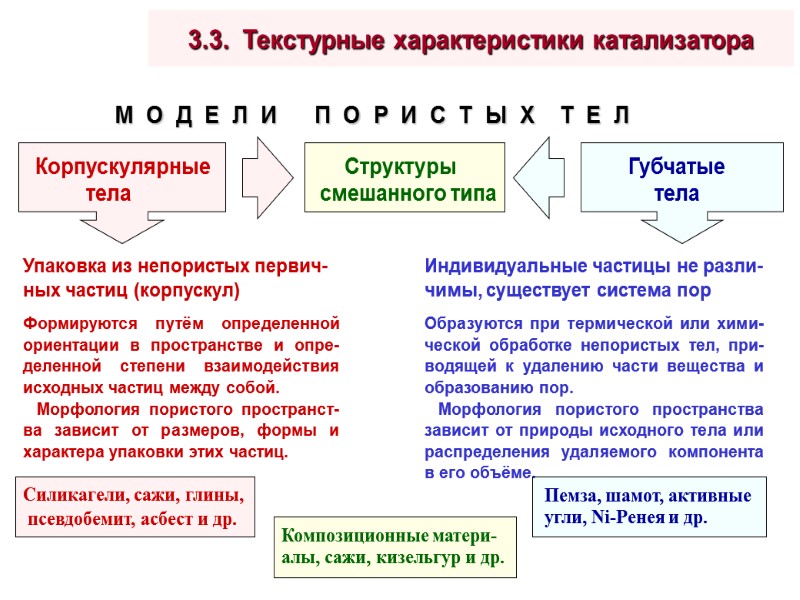

3.3. Текстурные характеристики катализатора М О Д Е Л И П О Р И С Т Ы Х Т Е Л

3.3. Текстурные характеристики катализатора М О Д Е Л И П О Р И С Т Ы Х Т Е Л

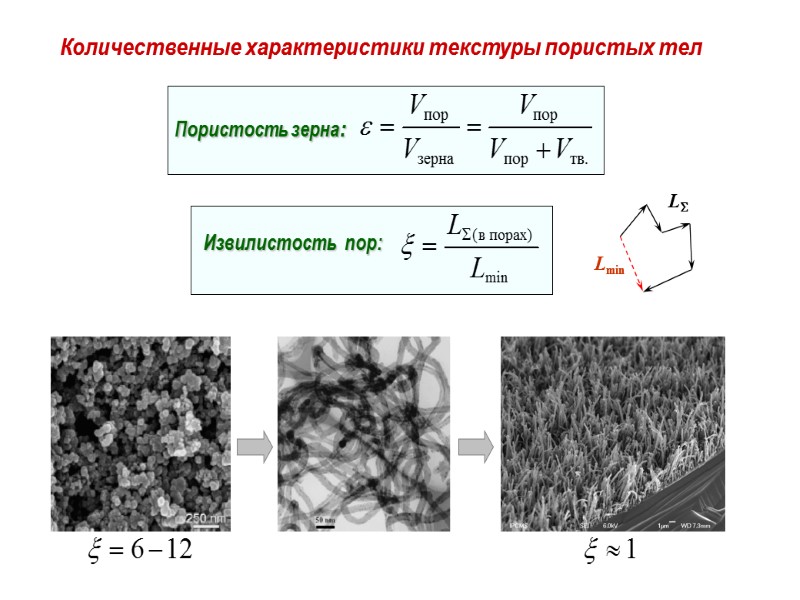

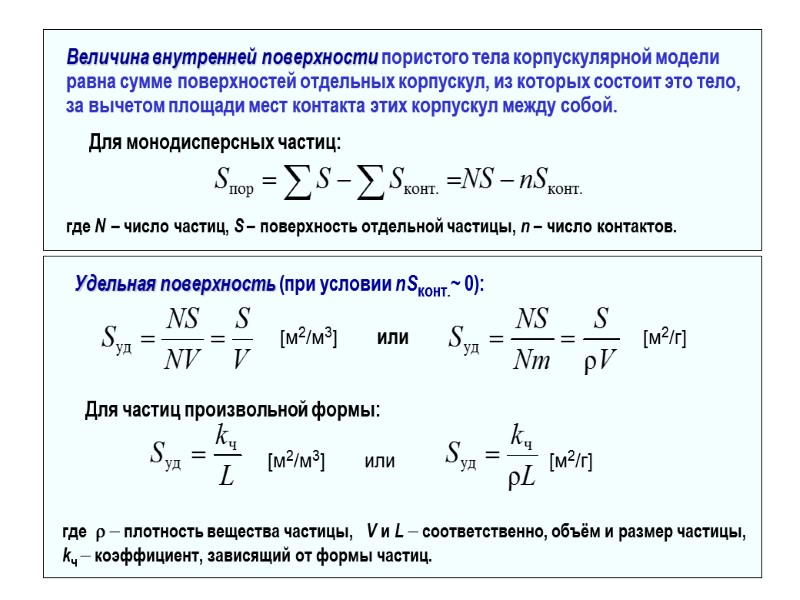

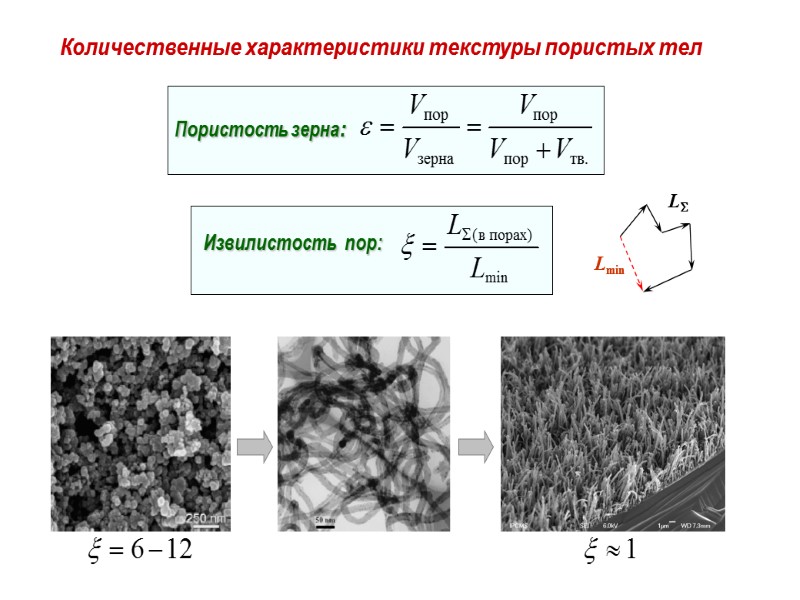

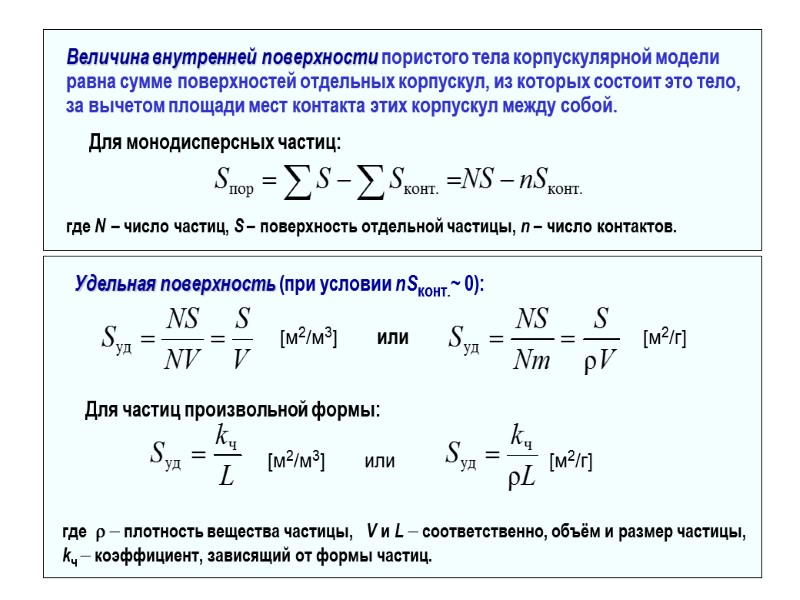

Количественные характеристики текстуры пористых тел

Количественные характеристики текстуры пористых тел

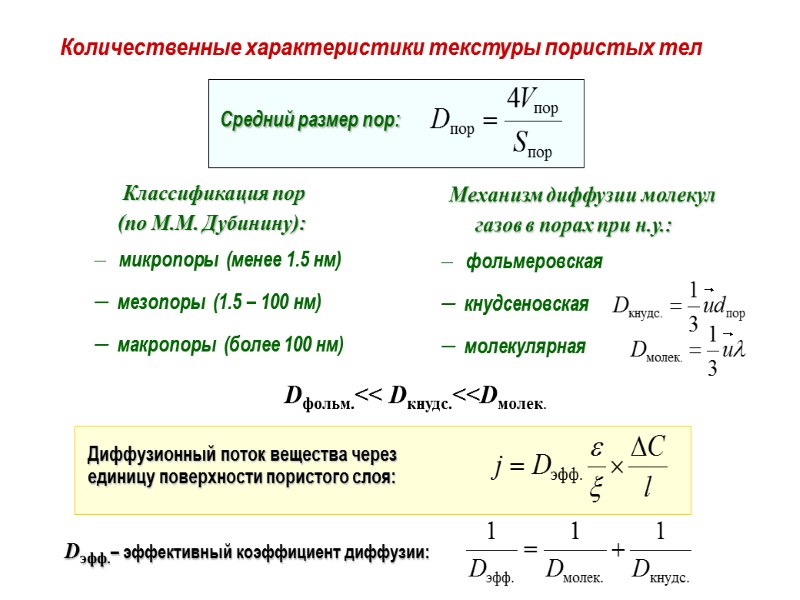

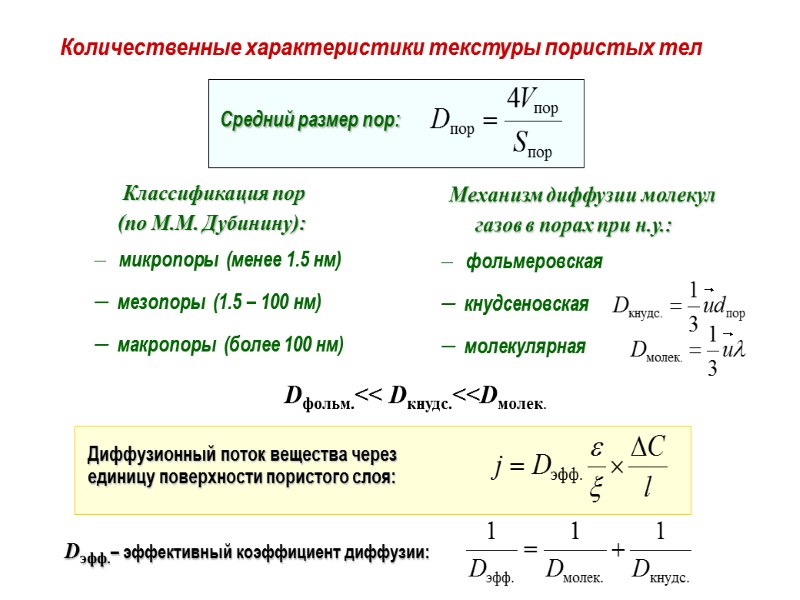

Количественные характеристики текстуры пористых тел Классификация пор (по М.М. Дубинину): микропоры (менее 1.5 нм) мезопоры (1.5 – 100 нм) макропоры (более 100 нм) Dфольм.<< Dкнудс.<

Количественные характеристики текстуры пористых тел Классификация пор (по М.М. Дубинину): микропоры (менее 1.5 нм) мезопоры (1.5 – 100 нм) макропоры (более 100 нм) Dфольм.<< Dкнудс.<

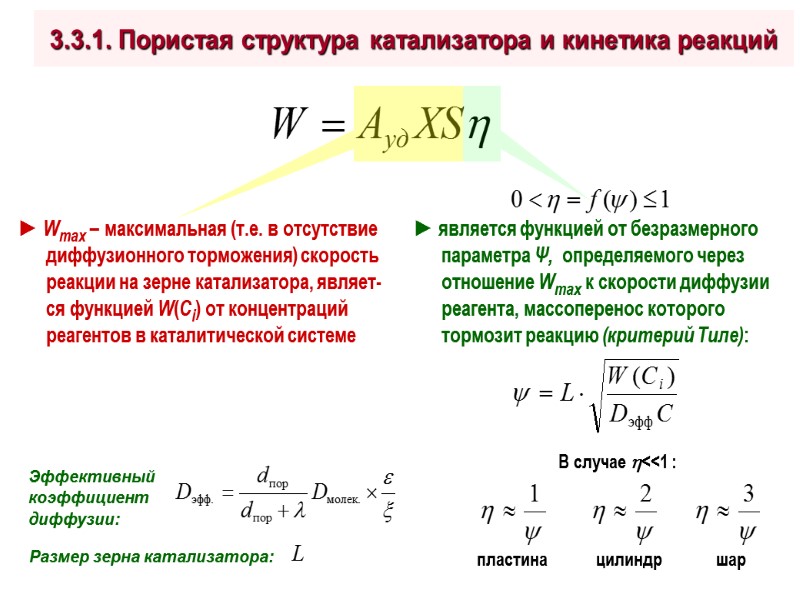

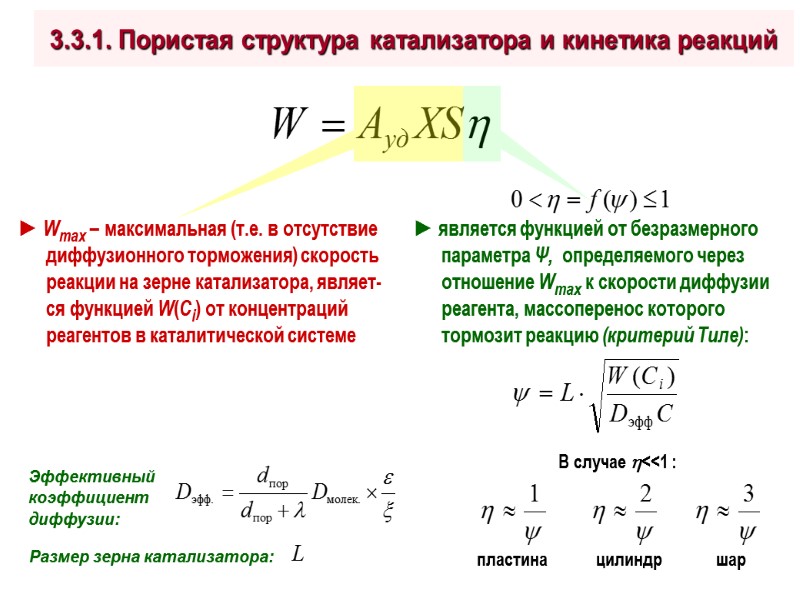

3.3.1. Пористая структура катализатора и кинетика реакций

3.3.1. Пористая структура катализатора и кинетика реакций

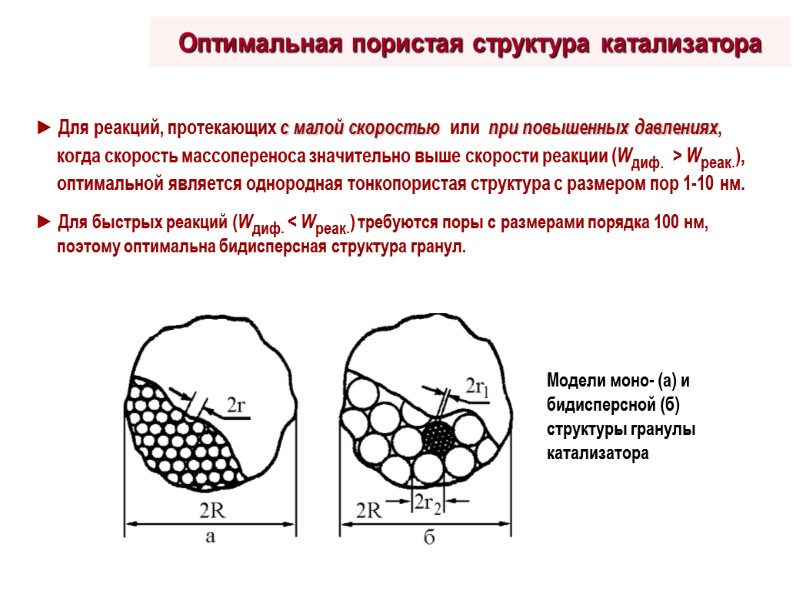

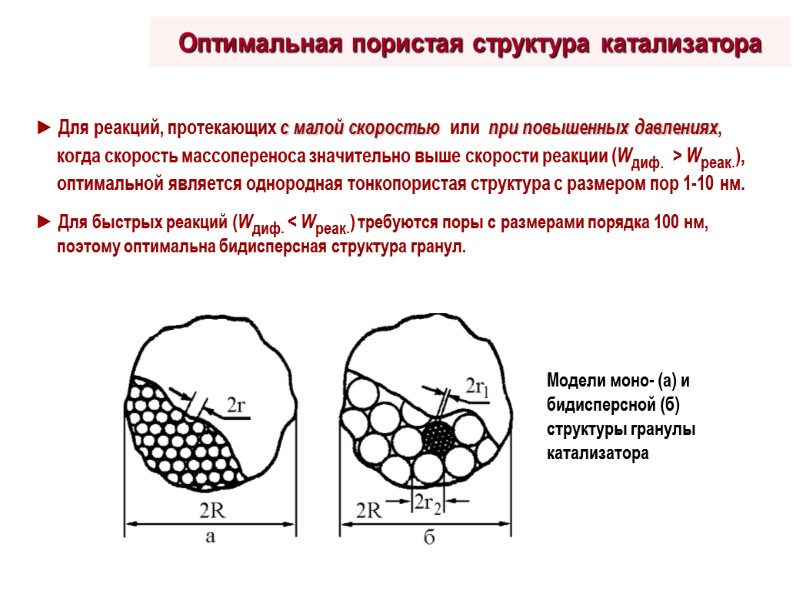

► Для реакций, протекающих с малой скоростью или при повышенных давлениях, когда скорость массопереноса значительно выше скорости реакции (Wдиф. > Wреак.), оптимальной является однородная тонкопористая структура с размером пор 1-10 нм. ► Для быстрых реакций (Wдиф. < Wреак.) требуются поры с размерами порядка 100 нм, поэтому оптимальна бидисперсная структура гранул. Оптимальная пористая структура катализатора

► Для реакций, протекающих с малой скоростью или при повышенных давлениях, когда скорость массопереноса значительно выше скорости реакции (Wдиф. > Wреак.), оптимальной является однородная тонкопористая структура с размером пор 1-10 нм. ► Для быстрых реакций (Wдиф. < Wреак.) требуются поры с размерами порядка 100 нм, поэтому оптимальна бидисперсная структура гранул. Оптимальная пористая структура катализатора

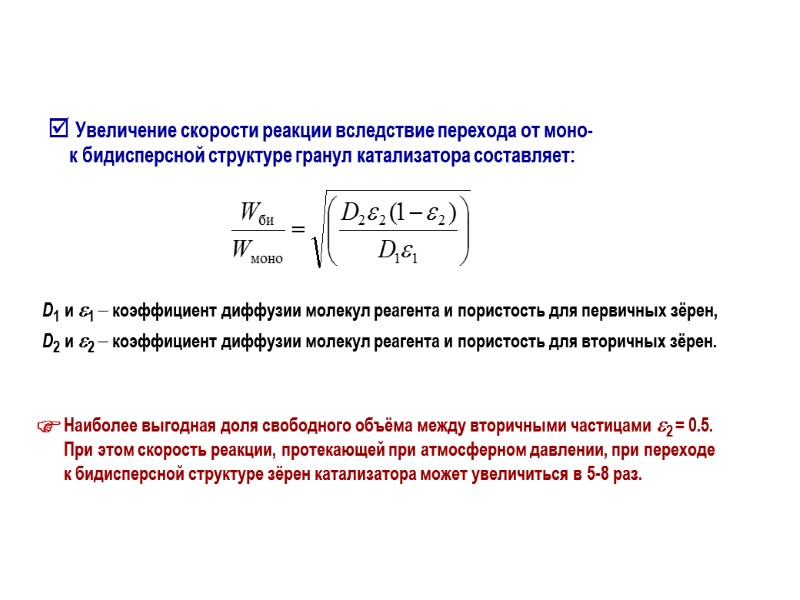

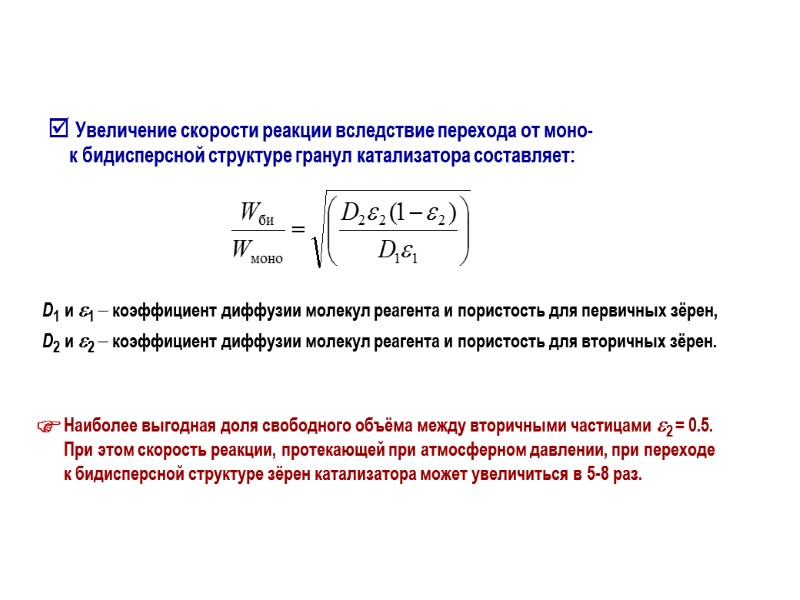

Увеличение скорости реакции вследствие перехода от моно- к бидисперсной структуре гранул катализатора составляет: D1 и 1 коэффициент диффузии молекул реагента и пористость для первичных зёрен, D2 и 2 коэффициент диффузии молекул реагента и пористость для вторичных зёрен.

Увеличение скорости реакции вследствие перехода от моно- к бидисперсной структуре гранул катализатора составляет: D1 и 1 коэффициент диффузии молекул реагента и пористость для первичных зёрен, D2 и 2 коэффициент диффузии молекул реагента и пористость для вторичных зёрен.

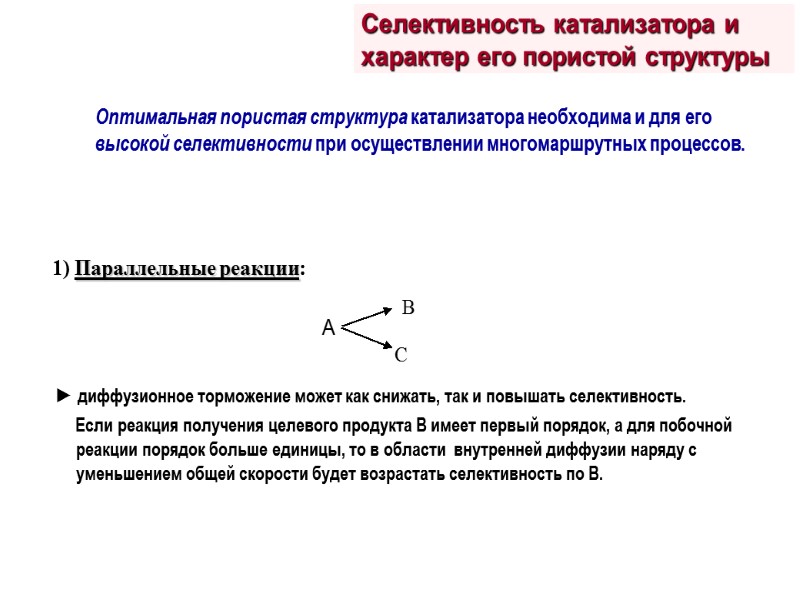

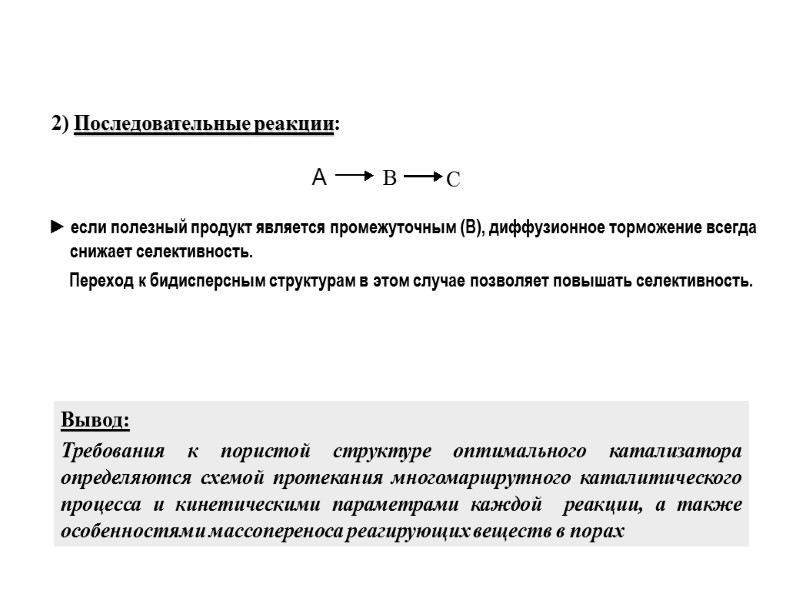

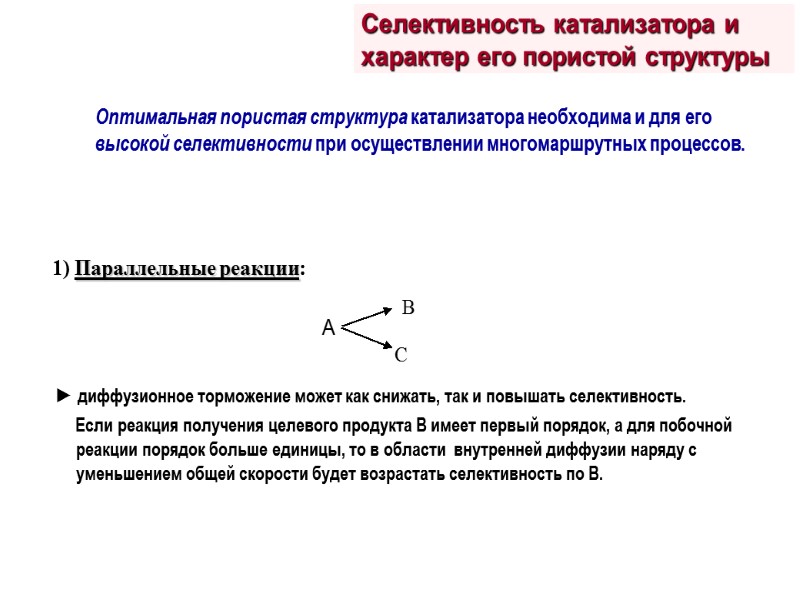

Оптимальная пористая структура катализатора необходима и для его высокой селективности при осуществлении многомаршрутных процессов. Селективность катализатора и характер его пористой структуры

Оптимальная пористая структура катализатора необходима и для его высокой селективности при осуществлении многомаршрутных процессов. Селективность катализатора и характер его пористой структуры

Вывод: Требования к пористой структуре оптимального катализатора определяются схемой протекания многомаршрутного каталитического процесса и кинетическими параметрами каждой реакции, а также особенностями массопереноса реагирующих веществ в порах

Вывод: Требования к пористой структуре оптимального катализатора определяются схемой протекания многомаршрутного каталитического процесса и кинетическими параметрами каждой реакции, а также особенностями массопереноса реагирующих веществ в порах

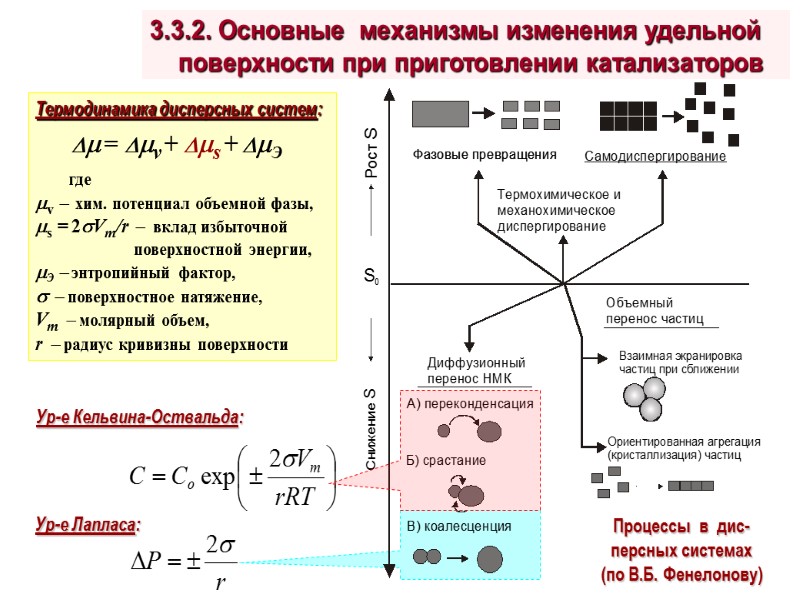

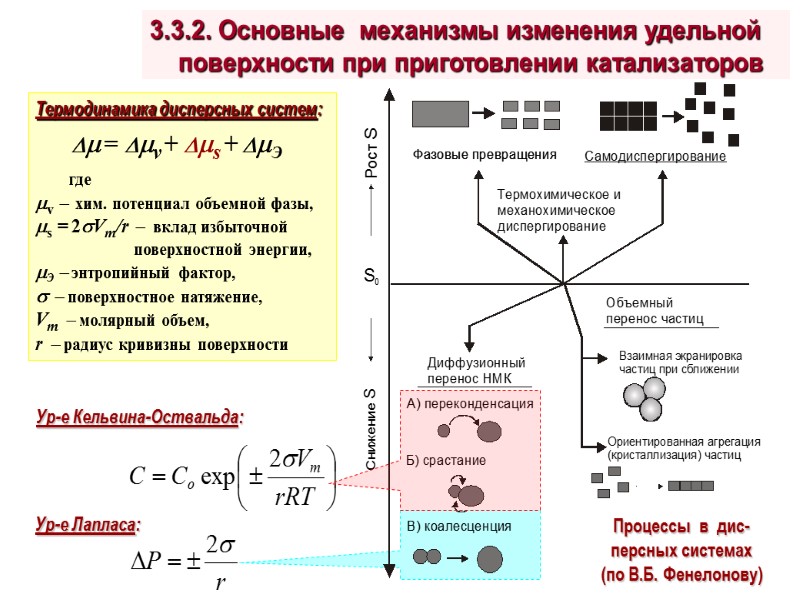

3.3.2. Основные механизмы изменения удельной поверхности при приготовлении катализаторов

3.3.2. Основные механизмы изменения удельной поверхности при приготовлении катализаторов

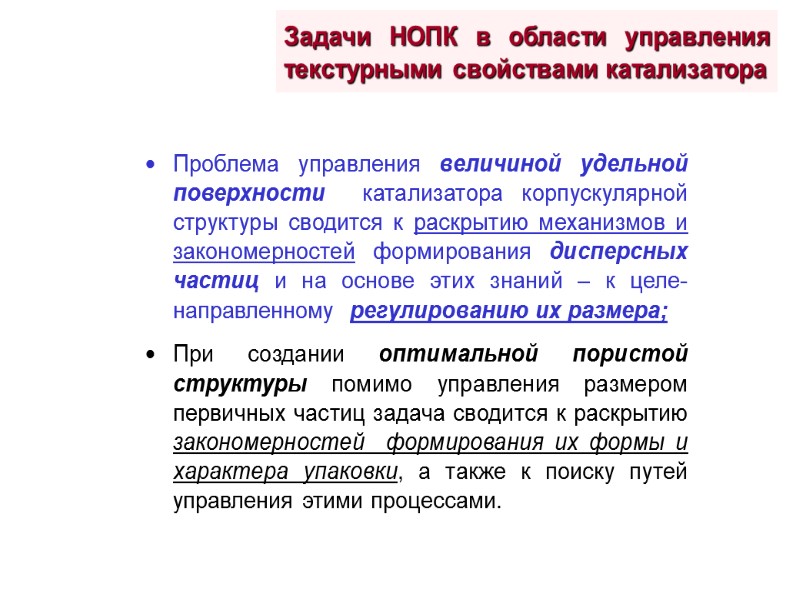

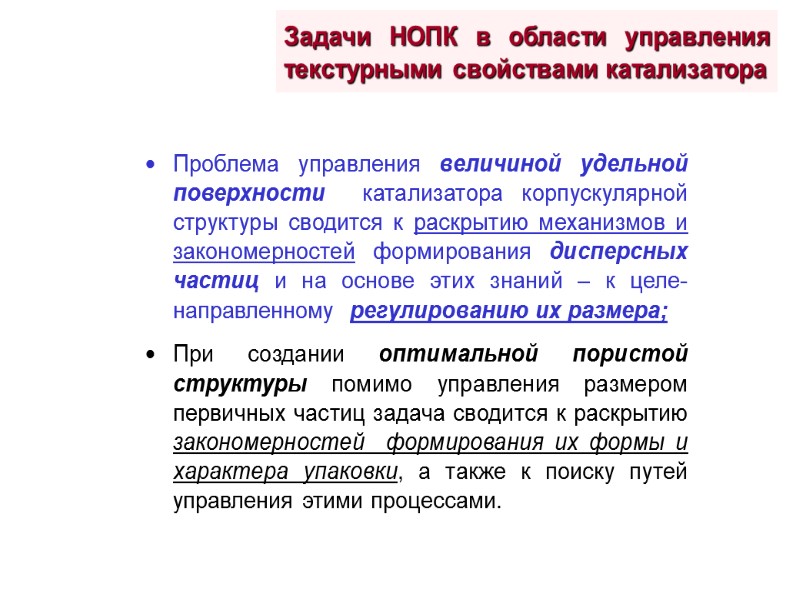

Проблема управления величиной удельной поверхности катализатора корпускулярной структуры сводится к раскрытию механизмов и закономерностей формирования дисперсных частиц и на основе этих знаний – к целе-направленному регулированию их размера; При создании оптимальной пористой структуры помимо управления размером первичных частиц задача сводится к раскрытию закономерностей формирования их формы и характера упаковки, а также к поиску путей управления этими процессами. Задачи НОПК в области управления текстурными свойствами катализатора

Проблема управления величиной удельной поверхности катализатора корпускулярной структуры сводится к раскрытию механизмов и закономерностей формирования дисперсных частиц и на основе этих знаний – к целе-направленному регулированию их размера; При создании оптимальной пористой структуры помимо управления размером первичных частиц задача сводится к раскрытию закономерностей формирования их формы и характера упаковки, а также к поиску путей управления этими процессами. Задачи НОПК в области управления текстурными свойствами катализатора

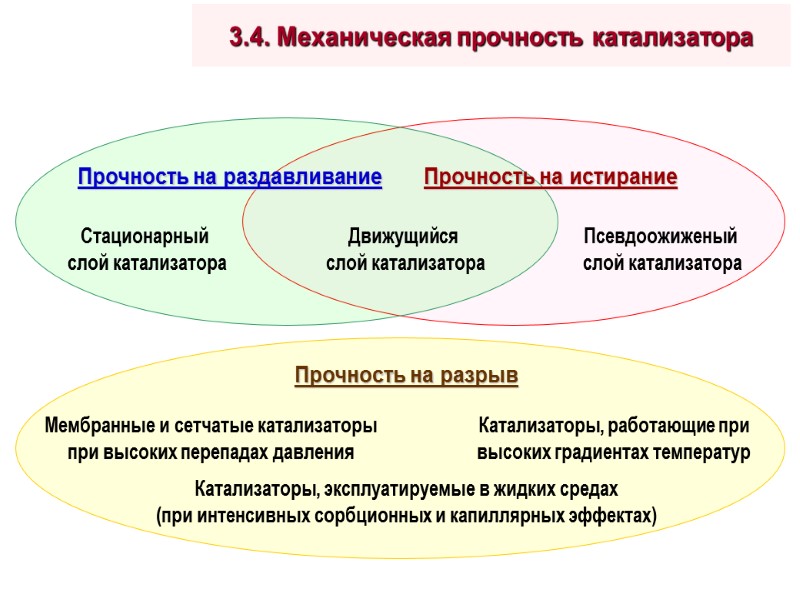

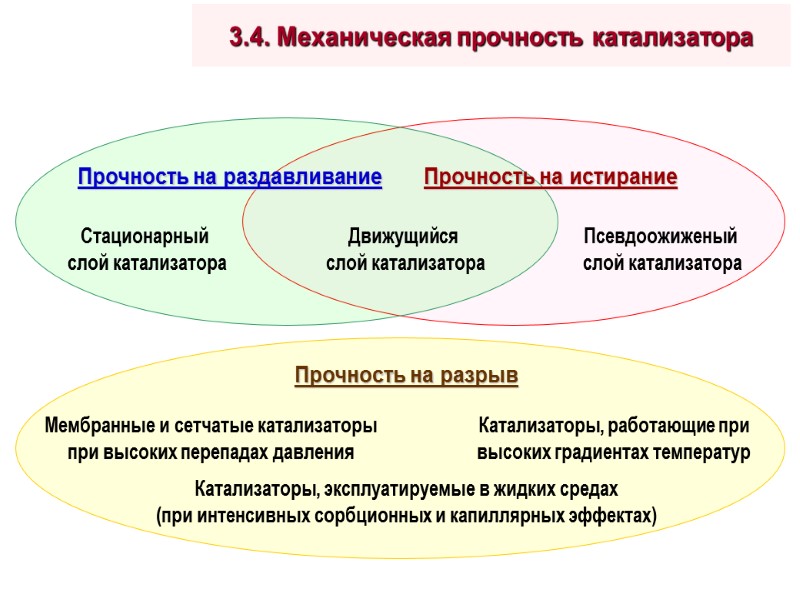

3.4. Механическая прочность катализатора

3.4. Механическая прочность катализатора

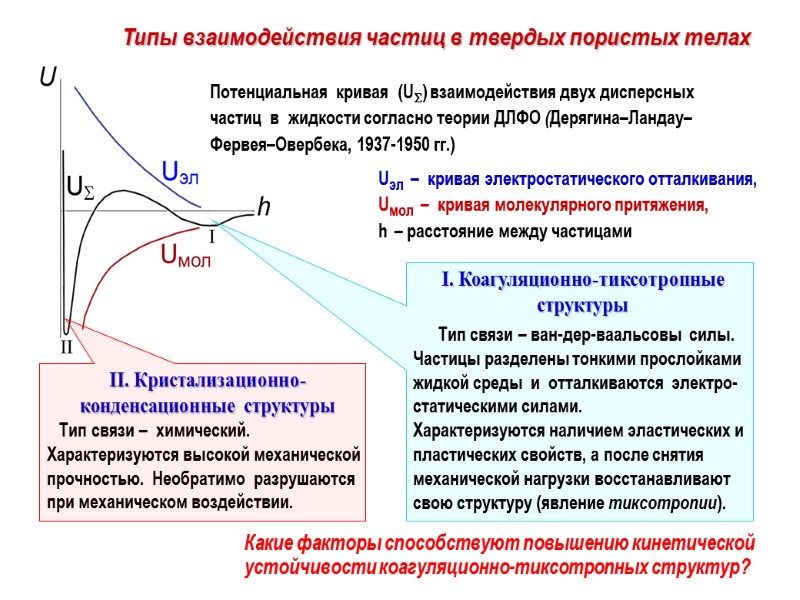

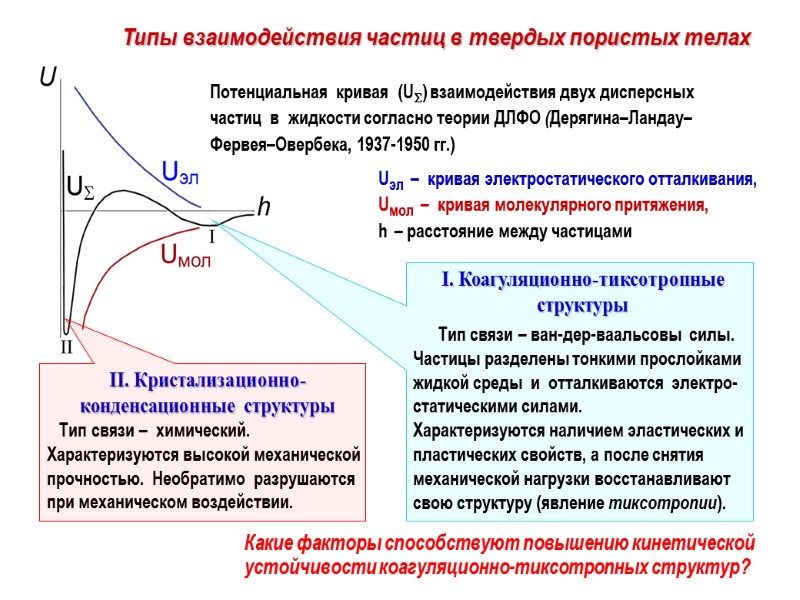

Типы взаимодействия частиц в твердых пористых телах Потенциальная кривая (U) взаимодействия двух дисперсных частиц в жидкости согласно теории ДЛФО (Дерягина–Ландау– Фервея–Овербека, 1937-1950 гг.) Uэл – кривая электростатического отталкивания, Uмол – кривая молекулярного притяжения, h – расстояние между частицами Какие факторы способствуют повышению кинетической устойчивости коагуляционно-тиксотропных структур?

Типы взаимодействия частиц в твердых пористых телах Потенциальная кривая (U) взаимодействия двух дисперсных частиц в жидкости согласно теории ДЛФО (Дерягина–Ландау– Фервея–Овербека, 1937-1950 гг.) Uэл – кривая электростатического отталкивания, Uмол – кривая молекулярного притяжения, h – расстояние между частицами Какие факторы способствуют повышению кинетической устойчивости коагуляционно-тиксотропных структур?

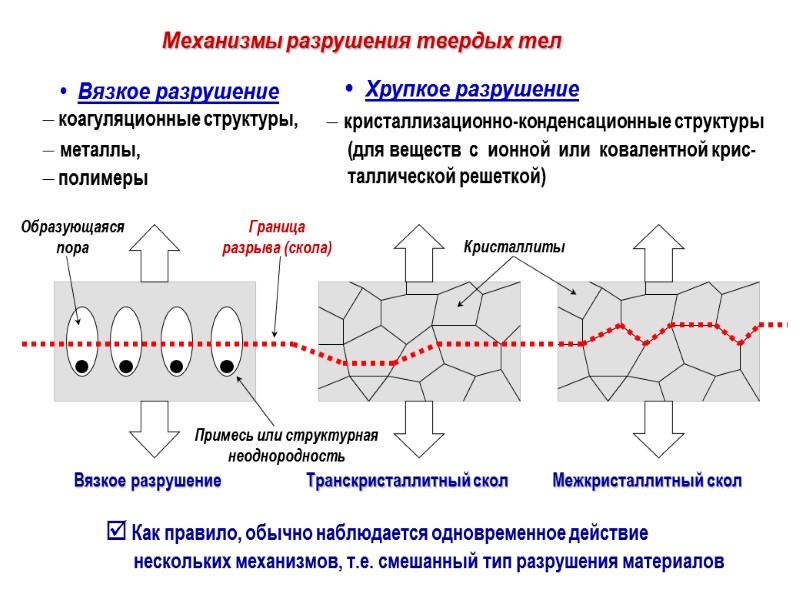

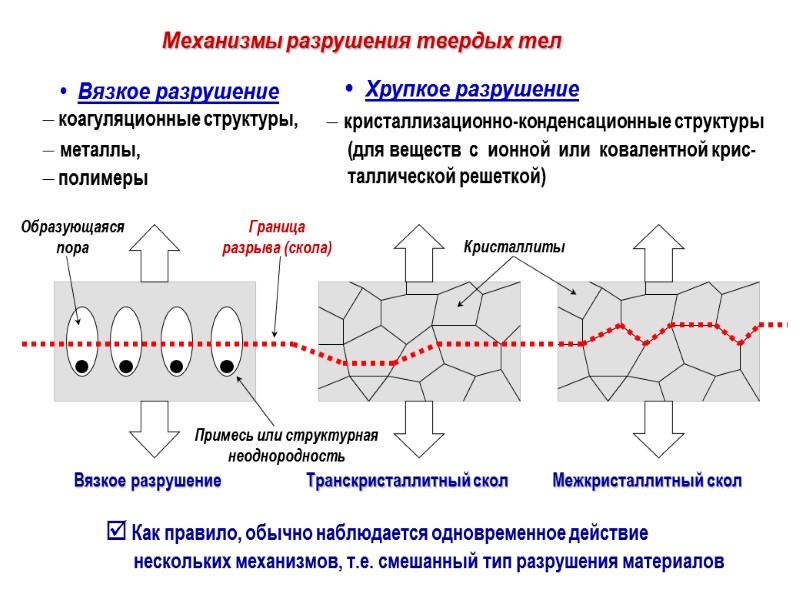

Механизмы разрушения твердых тел Как правило, обычно наблюдается одновременное действие нескольких механизмов, т.е. смешанный тип разрушения материалов

Механизмы разрушения твердых тел Как правило, обычно наблюдается одновременное действие нескольких механизмов, т.е. смешанный тип разрушения материалов

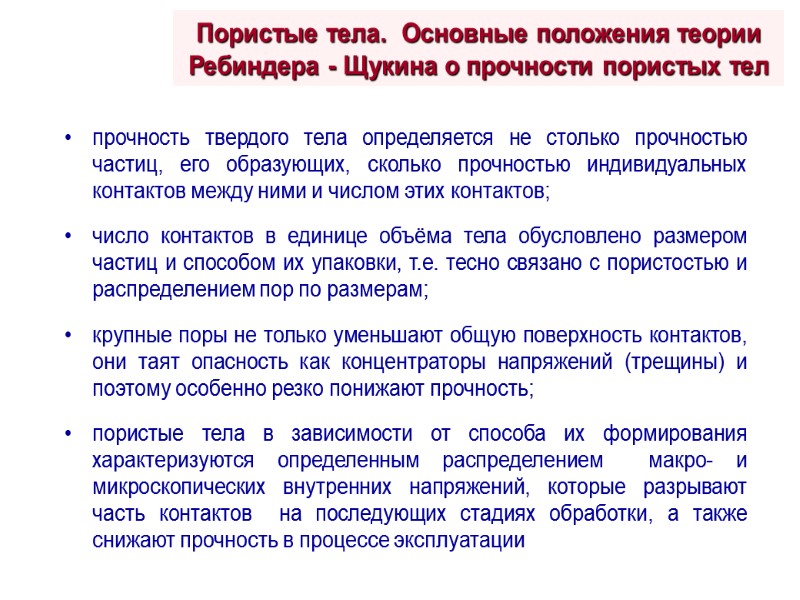

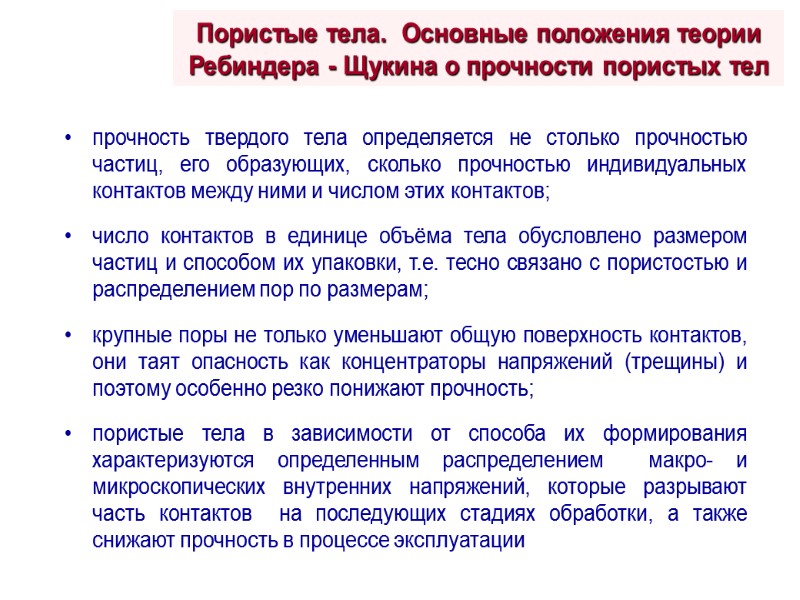

прочность твердого тела определяется не столько прочностью частиц, его образующих, сколько прочностью индивидуальных контактов между ними и числом этих контактов; число контактов в единице объёма тела обусловлено размером частиц и способом их упаковки, т.е. тесно связано с пористостью и распределением пор по размерам; крупные поры не только уменьшают общую поверхность контактов, они таят опасность как концентраторы напряжений (трещины) и поэтому особенно резко понижают прочность; пористые тела в зависимости от способа их формирования характеризуются определенным распределением макро- и микроскопических внутренних напряжений, которые разрывают часть контактов на последующих стадиях обработки, а также снижают прочность в процессе эксплуатации Пористые тела. Основные положения теории Ребиндера - Щукина о прочности пористых тел

прочность твердого тела определяется не столько прочностью частиц, его образующих, сколько прочностью индивидуальных контактов между ними и числом этих контактов; число контактов в единице объёма тела обусловлено размером частиц и способом их упаковки, т.е. тесно связано с пористостью и распределением пор по размерам; крупные поры не только уменьшают общую поверхность контактов, они таят опасность как концентраторы напряжений (трещины) и поэтому особенно резко понижают прочность; пористые тела в зависимости от способа их формирования характеризуются определенным распределением макро- и микроскопических внутренних напряжений, которые разрывают часть контактов на последующих стадиях обработки, а также снижают прочность в процессе эксплуатации Пористые тела. Основные положения теории Ребиндера - Щукина о прочности пористых тел

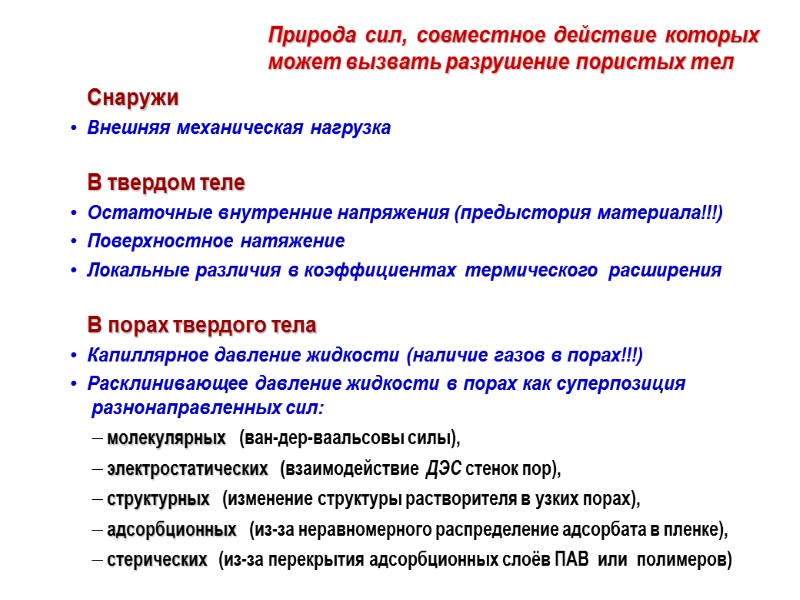

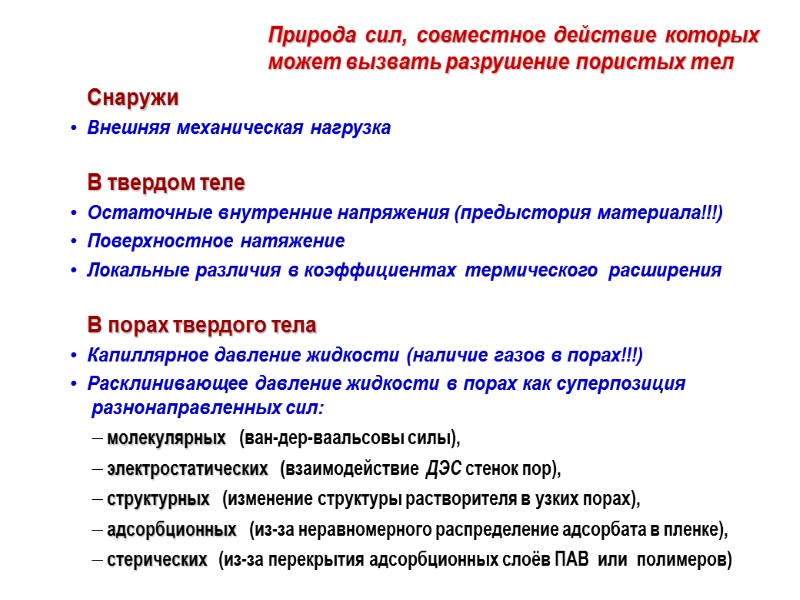

Природа сил, совместное действие которых может вызвать разрушение пористых тел Снаружи • Внешняя механическая нагрузка В твердом теле • Остаточные внутренние напряжения (предыстория материала!!!) • Поверхностное натяжение • Локальные различия в коэффициентах термического расширения В порах твердого тела • Капиллярное давление жидкости (наличие газов в порах!!!) • Расклинивающее давление жидкости в порах как суперпозиция разнонаправленных сил: молекулярных (ван-дер-ваальсовы силы), электростатических (взаимодействие ДЭС стенок пор), структурных (изменение структуры растворителя в узких порах), адсорбционных (из-за неравномерного распределение адсорбата в пленке), стерических (из-за перекрытия адсорбционных слоёв ПАВ или полимеров)

Природа сил, совместное действие которых может вызвать разрушение пористых тел Снаружи • Внешняя механическая нагрузка В твердом теле • Остаточные внутренние напряжения (предыстория материала!!!) • Поверхностное натяжение • Локальные различия в коэффициентах термического расширения В порах твердого тела • Капиллярное давление жидкости (наличие газов в порах!!!) • Расклинивающее давление жидкости в порах как суперпозиция разнонаправленных сил: молекулярных (ван-дер-ваальсовы силы), электростатических (взаимодействие ДЭС стенок пор), структурных (изменение структуры растворителя в узких порах), адсорбционных (из-за неравномерного распределение адсорбата в пленке), стерических (из-за перекрытия адсорбционных слоёв ПАВ или полимеров)

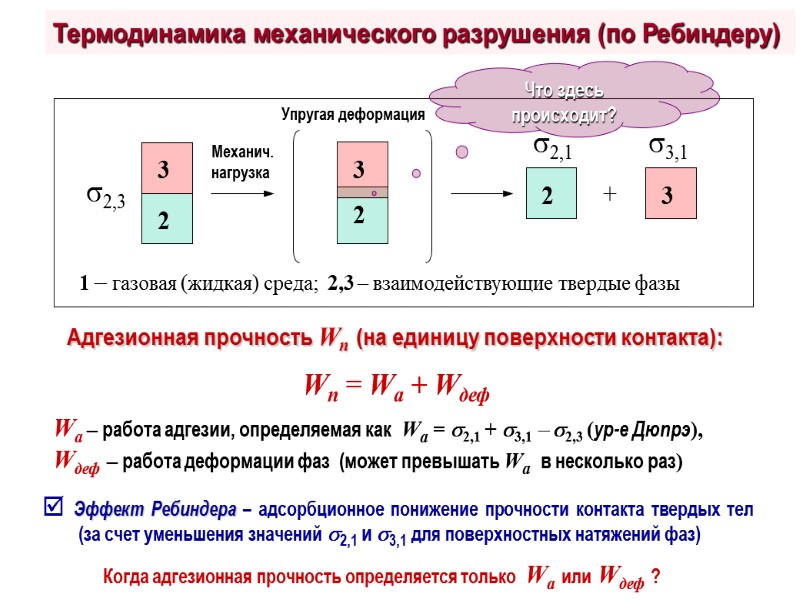

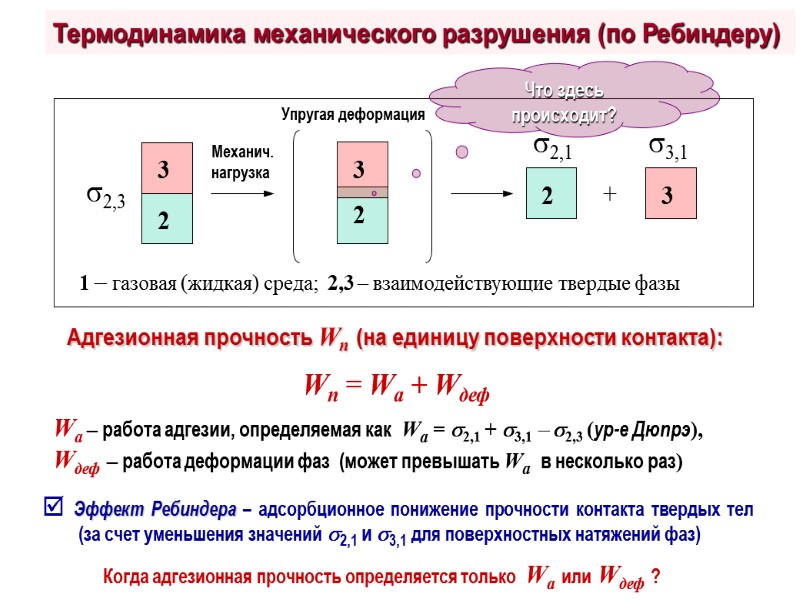

Адгезионная прочность Wп (на единицу поверхности контакта): Wп = Wа + Wдеф Wа – работа адгезии, определяемая как Wa = 2,1 + 3,1 2,3 (ур-е Дюпрэ), Wдеф – работа деформации фаз (может превышать Wа в несколько раз) Термодинамика механического разрушения (по Ребиндеру) Эффект Ребиндера – адсорбционное понижение прочности контакта твердых тел (за счет уменьшения значений 2,1 и 3,1 для поверхностных натяжений фаз) Что здесь происходит? Когда адгезионная прочность определяется только Wа или Wдеф ?

Адгезионная прочность Wп (на единицу поверхности контакта): Wп = Wа + Wдеф Wа – работа адгезии, определяемая как Wa = 2,1 + 3,1 2,3 (ур-е Дюпрэ), Wдеф – работа деформации фаз (может превышать Wа в несколько раз) Термодинамика механического разрушения (по Ребиндеру) Эффект Ребиндера – адсорбционное понижение прочности контакта твердых тел (за счет уменьшения значений 2,1 и 3,1 для поверхностных натяжений фаз) Что здесь происходит? Когда адгезионная прочность определяется только Wа или Wдеф ?

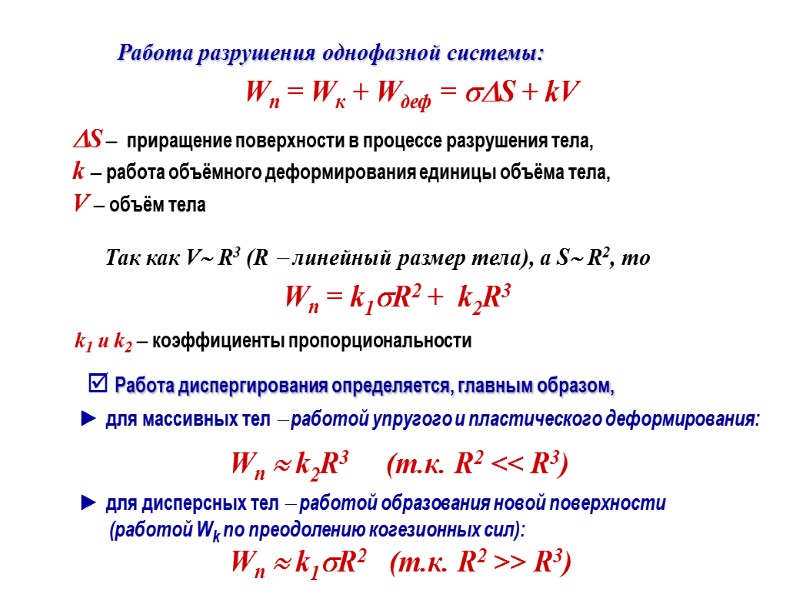

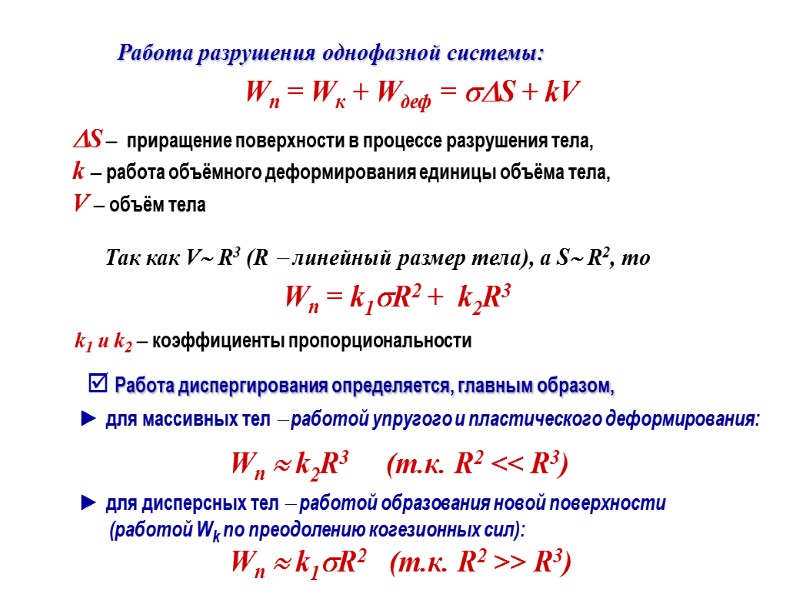

Работа разрушения однофазной системы: Wп = Wк + Wдеф = S + kV S – приращение поверхности в процессе разрушения тела, k – работа объёмного деформирования единицы объёма тела, V – объём тела Работа диспергирования определяется, главным образом, ► для массивных тел работой упругого и пластического деформирования: Wп k2R3 (т.к. R2 << R3) ► для дисперсных тел работой образования новой поверхности (работой Wk по преодолению когезионных сил): Wп k1R2 (т.к. R2 >> R3)

Работа разрушения однофазной системы: Wп = Wк + Wдеф = S + kV S – приращение поверхности в процессе разрушения тела, k – работа объёмного деформирования единицы объёма тела, V – объём тела Работа диспергирования определяется, главным образом, ► для массивных тел работой упругого и пластического деформирования: Wп k2R3 (т.к. R2 << R3) ► для дисперсных тел работой образования новой поверхности (работой Wk по преодолению когезионных сил): Wп k1R2 (т.к. R2 >> R3)

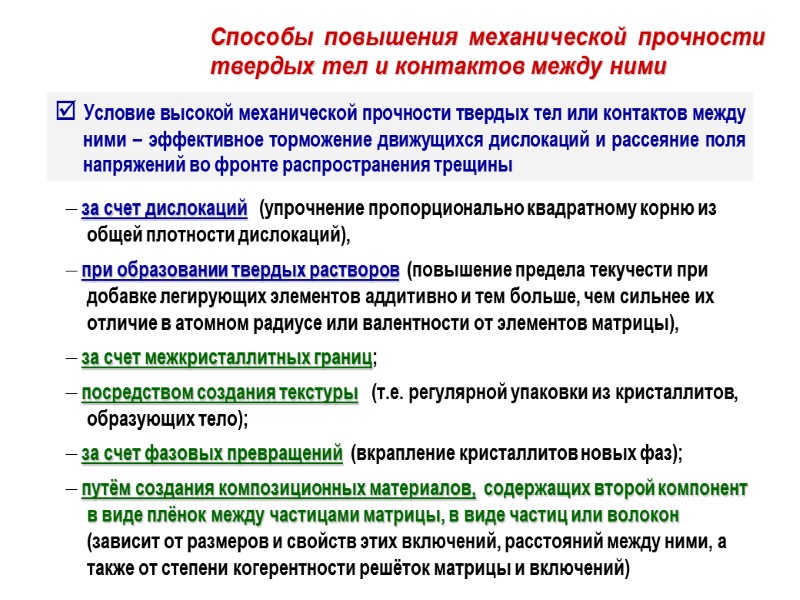

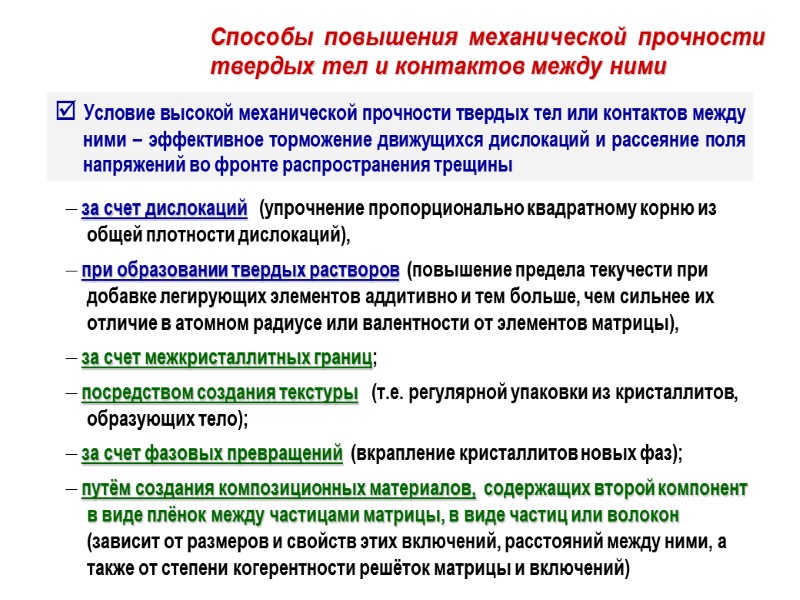

Условие высокой механической прочности твердых тел или контактов между ними – эффективное торможение движущихся дислокаций и рассеяние поля напряжений во фронте распространения трещины Способы повышения механической прочности твердых тел и контактов между ними за счет дислокаций (упрочнение пропорционально квадратному корню из общей плотности дислокаций), при образовании твердых растворов (повышение предела текучести при добавке легирующих элементов аддитивно и тем больше, чем сильнее их отличие в атомном радиусе или валентности от элементов матрицы), за счет межкристаллитных границ; посредством создания текстуры (т.е. регулярной упаковки из кристаллитов, образующих тело); за счет фазовых превращений (вкрапление кристаллитов новых фаз); путём создания композиционных материалов, содержащих второй компонент в виде плёнок между частицами матрицы, в виде частиц или волокон (зависит от размеров и свойств этих включений, расстояний между ними, а также от степени когерентности решёток матрицы и включений)

Условие высокой механической прочности твердых тел или контактов между ними – эффективное торможение движущихся дислокаций и рассеяние поля напряжений во фронте распространения трещины Способы повышения механической прочности твердых тел и контактов между ними за счет дислокаций (упрочнение пропорционально квадратному корню из общей плотности дислокаций), при образовании твердых растворов (повышение предела текучести при добавке легирующих элементов аддитивно и тем больше, чем сильнее их отличие в атомном радиусе или валентности от элементов матрицы), за счет межкристаллитных границ; посредством создания текстуры (т.е. регулярной упаковки из кристаллитов, образующих тело); за счет фазовых превращений (вкрапление кристаллитов новых фаз); путём создания композиционных материалов, содержащих второй компонент в виде плёнок между частицами матрицы, в виде частиц или волокон (зависит от размеров и свойств этих включений, расстояний между ними, а также от степени когерентности решёток матрицы и включений)

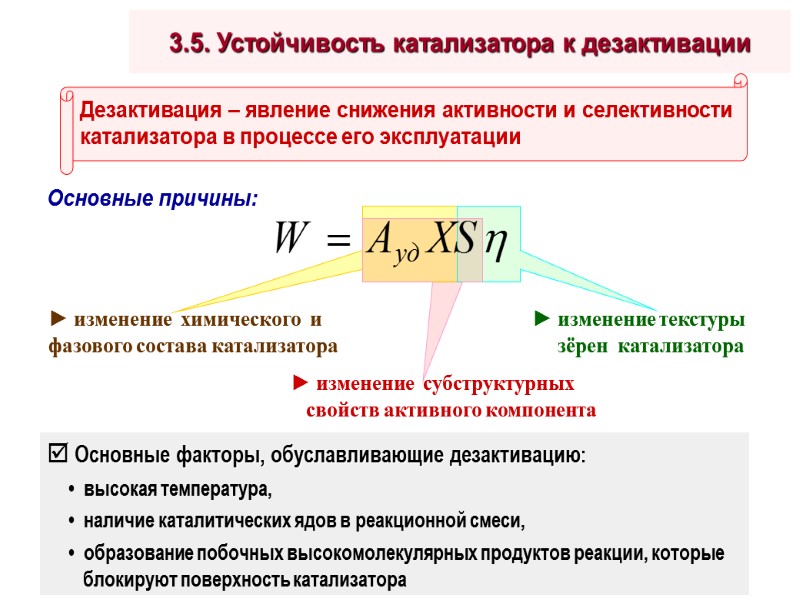

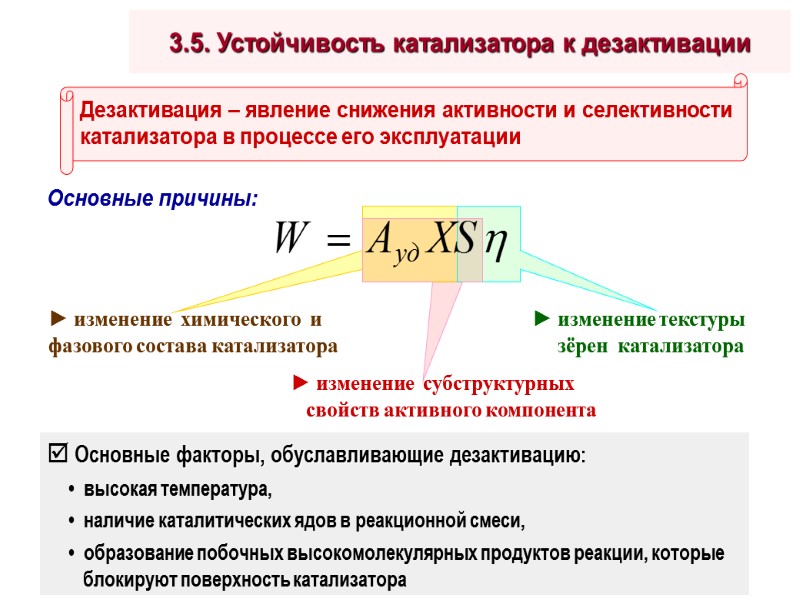

3.5. Устойчивость катализатора к дезактивации Дезактивация – явление снижения активности и селективности катализатора в процессе его эксплуатации Основные факторы, обуславливающие дезактивацию: • высокая температура, • наличие каталитических ядов в реакционной смеси, • образование побочных высокомолекулярных продуктов реакции, которые блокируют поверхность катализатора

3.5. Устойчивость катализатора к дезактивации Дезактивация – явление снижения активности и селективности катализатора в процессе его эксплуатации Основные факторы, обуславливающие дезактивацию: • высокая температура, • наличие каталитических ядов в реакционной смеси, • образование побочных высокомолекулярных продуктов реакции, которые блокируют поверхность катализатора

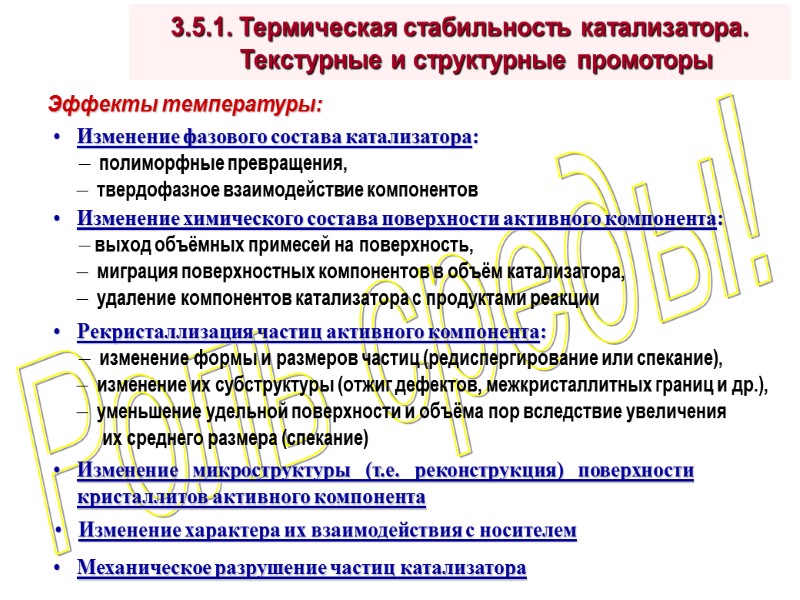

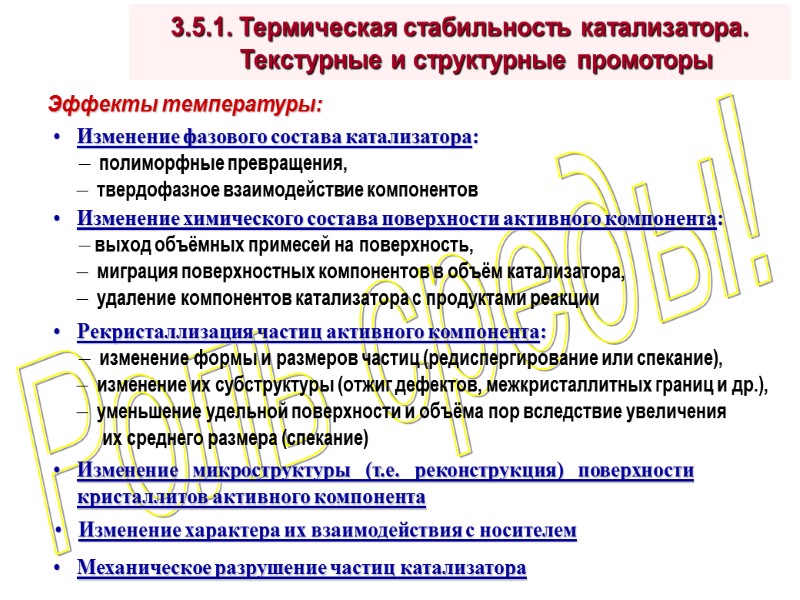

Роль среды! 3.5.1. Термическая стабильность катализатора. Текстурные и структурные промоторы Изменение химического состава поверхности активного компонента: выход объёмных примесей на поверхность, миграция поверхностных компонентов в объём катализатора, удаление компонентов катализатора с продуктами реакции Эффекты температуры: Рекристаллизация частиц активного компонента: изменение формы и размеров частиц (редиспергирование или спекание), изменение их субструктуры (отжиг дефектов, межкристаллитных границ и др.), уменьшение удельной поверхности и объёма пор вследствие увеличения их среднего размера (спекание) Изменение микроструктуры (т.е. реконструкция) поверхности кристаллитов активного компонента Изменение фазового состава катализатора: полиморфные превращения, твердофазное взаимодействие компонентов Механическое разрушение частиц катализатора Изменение характера их взаимодействия с носителем

Роль среды! 3.5.1. Термическая стабильность катализатора. Текстурные и структурные промоторы Изменение химического состава поверхности активного компонента: выход объёмных примесей на поверхность, миграция поверхностных компонентов в объём катализатора, удаление компонентов катализатора с продуктами реакции Эффекты температуры: Рекристаллизация частиц активного компонента: изменение формы и размеров частиц (редиспергирование или спекание), изменение их субструктуры (отжиг дефектов, межкристаллитных границ и др.), уменьшение удельной поверхности и объёма пор вследствие увеличения их среднего размера (спекание) Изменение микроструктуры (т.е. реконструкция) поверхности кристаллитов активного компонента Изменение фазового состава катализатора: полиморфные превращения, твердофазное взаимодействие компонентов Механическое разрушение частиц катализатора Изменение характера их взаимодействия с носителем

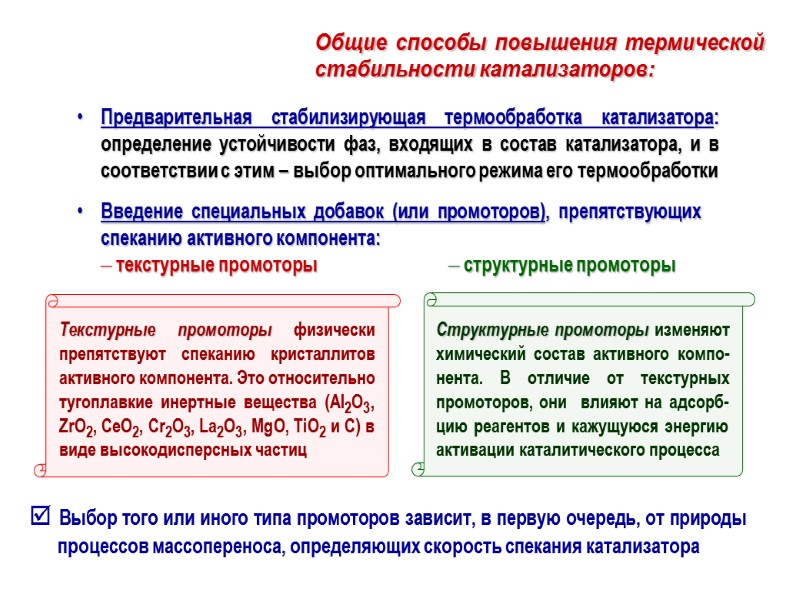

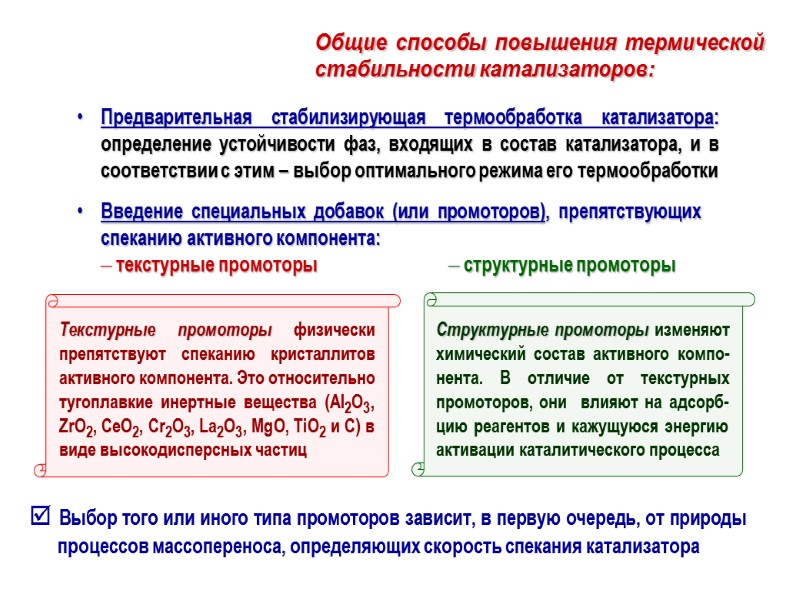

Общие способы повышения термической стабильности катализаторов: Предварительная стабилизирующая термообработка катализатора: определение устойчивости фаз, входящих в состав катализатора, и в соответствии с этим – выбор оптимального режима его термообработки Введение специальных добавок (или промоторов), препятствующих спеканию активного компонента: текстурные промоторы структурные промоторы

Общие способы повышения термической стабильности катализаторов: Предварительная стабилизирующая термообработка катализатора: определение устойчивости фаз, входящих в состав катализатора, и в соответствии с этим – выбор оптимального режима его термообработки Введение специальных добавок (или промоторов), препятствующих спеканию активного компонента: текстурные промоторы структурные промоторы

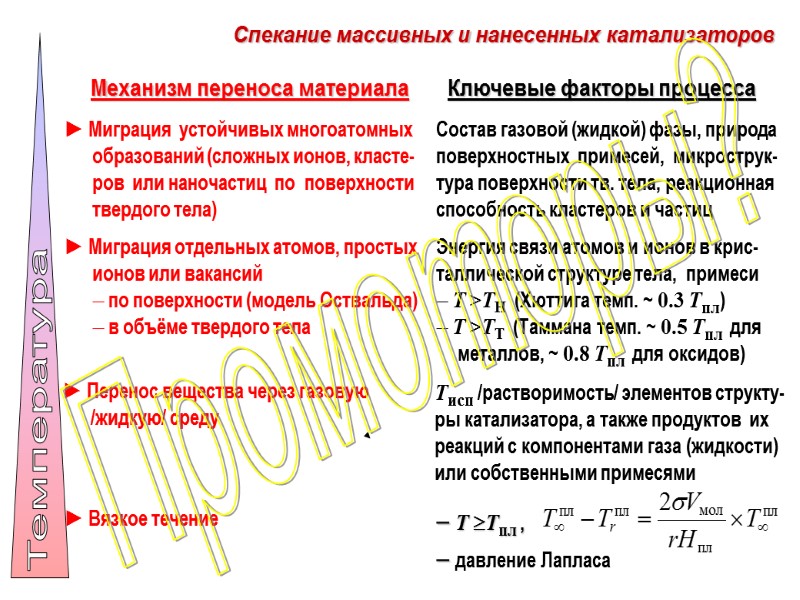

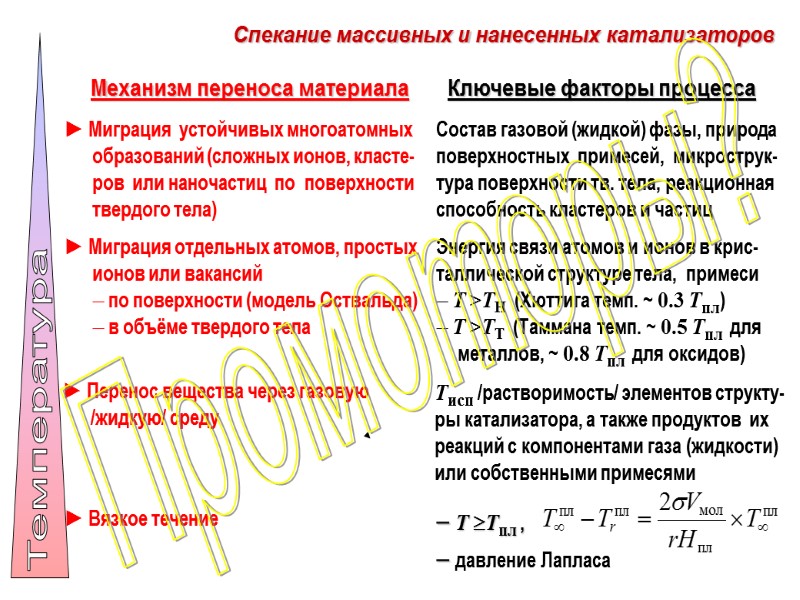

Спекание массивных и нанесенных катализаторов Промоторы?

Спекание массивных и нанесенных катализаторов Промоторы?

Спекание массивных катализаторов

Спекание массивных катализаторов

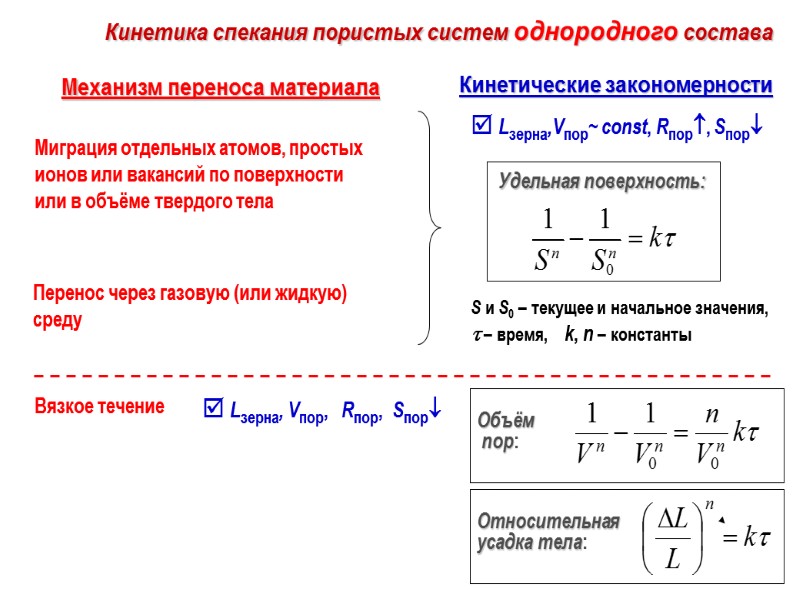

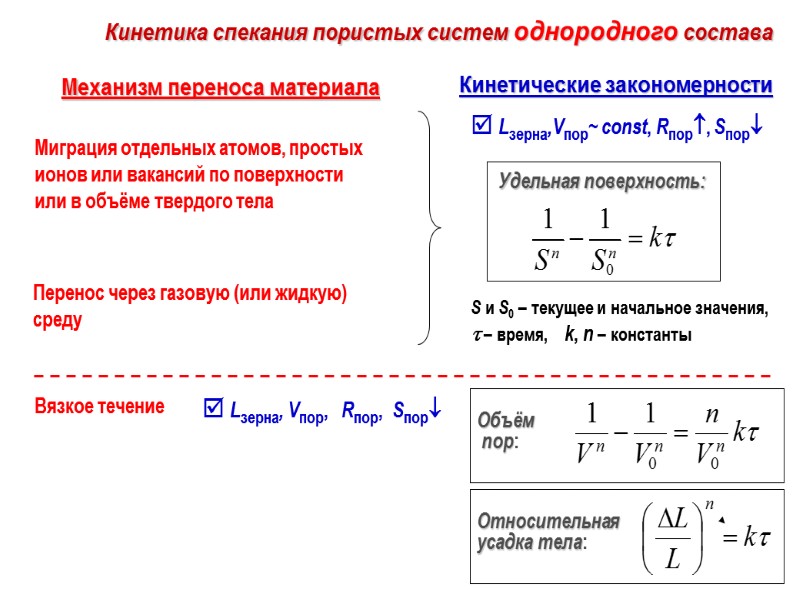

Кинетика спекания пористых систем однородного состава

Кинетика спекания пористых систем однородного состава

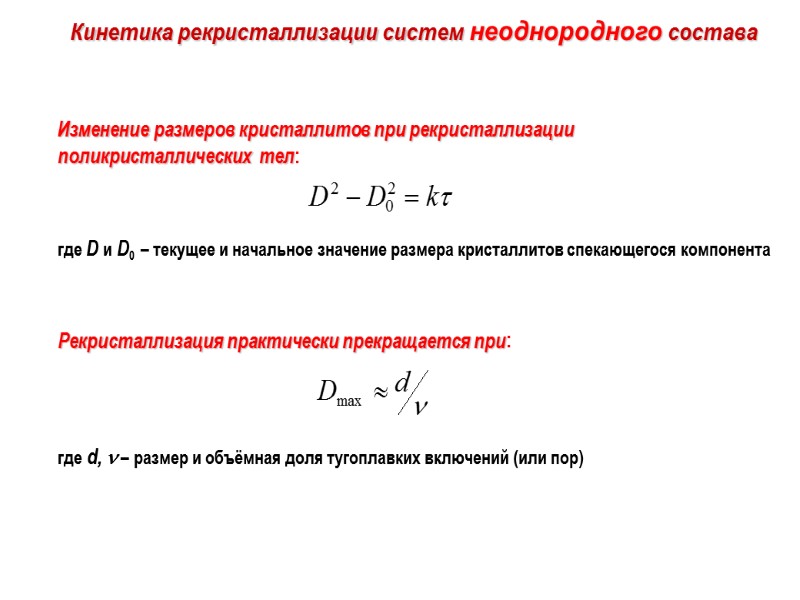

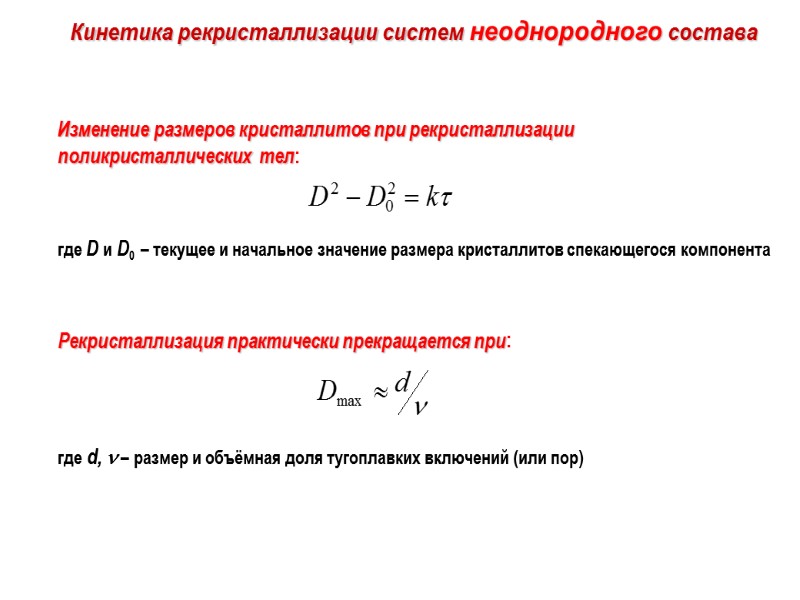

Изменение размеров кристаллитов при рекристаллизации поликристаллических тел: где d, – размер и объёмная доля тугоплавких включений (или пор) где D и D0 – текущее и начальное значение размера кристаллитов спекающегося компонента Кинетика рекристаллизации систем неоднородного состава Рекристаллизация практически прекращается при:

Изменение размеров кристаллитов при рекристаллизации поликристаллических тел: где d, – размер и объёмная доля тугоплавких включений (или пор) где D и D0 – текущее и начальное значение размера кристаллитов спекающегося компонента Кинетика рекристаллизации систем неоднородного состава Рекристаллизация практически прекращается при:

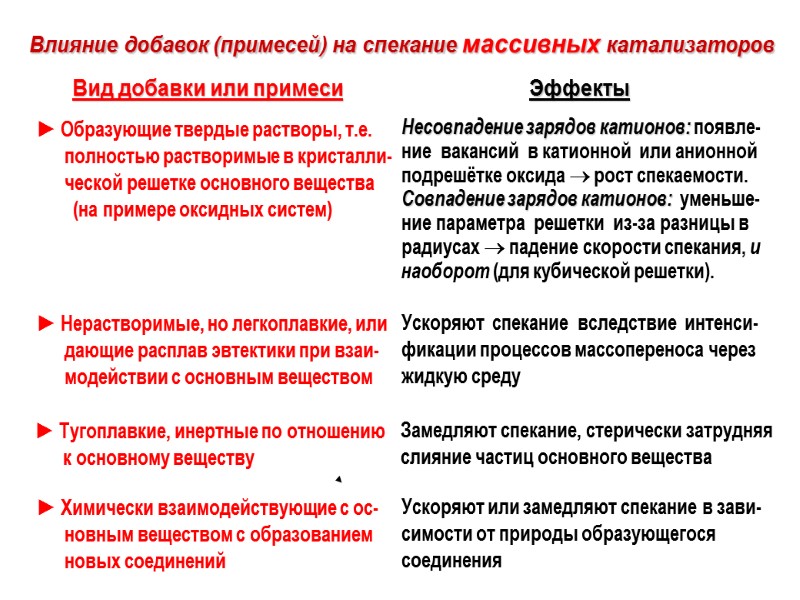

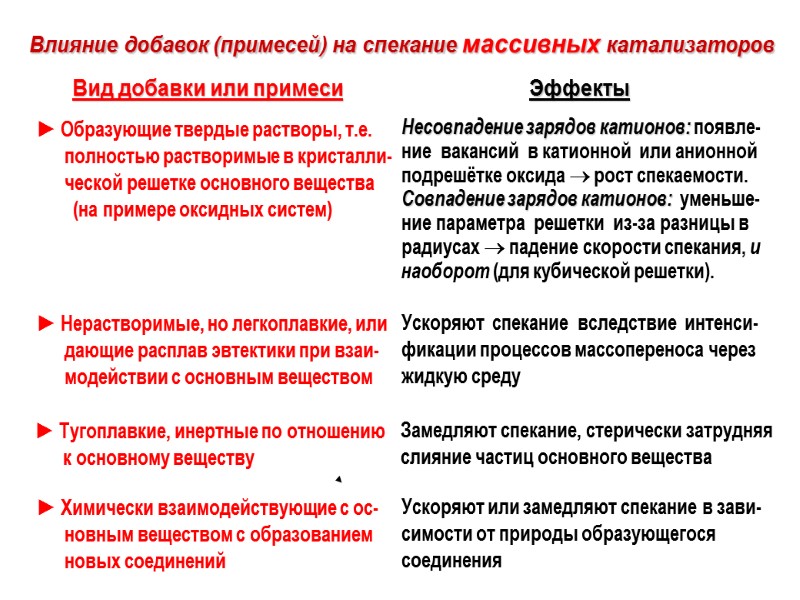

Влияние добавок (примесей) на спекание массивных катализаторов

Влияние добавок (примесей) на спекание массивных катализаторов

Спекание нанесенных катализаторов

Спекание нанесенных катализаторов

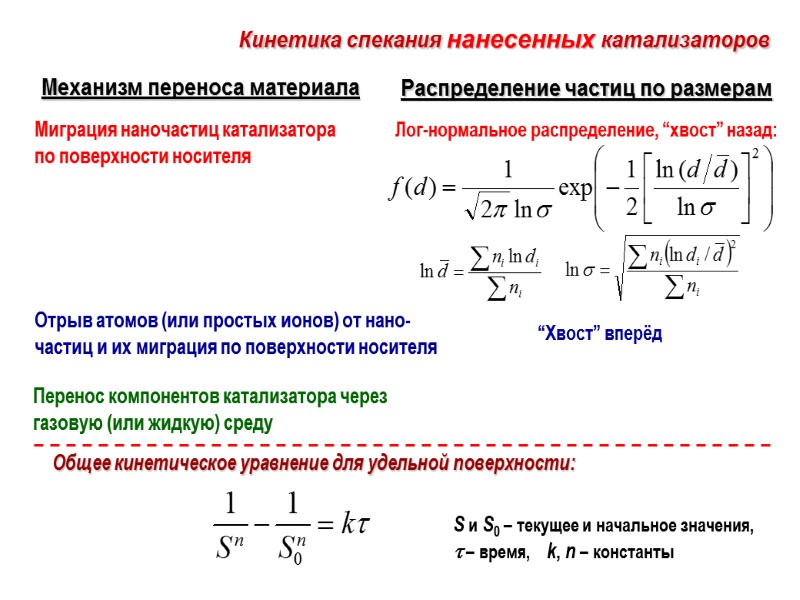

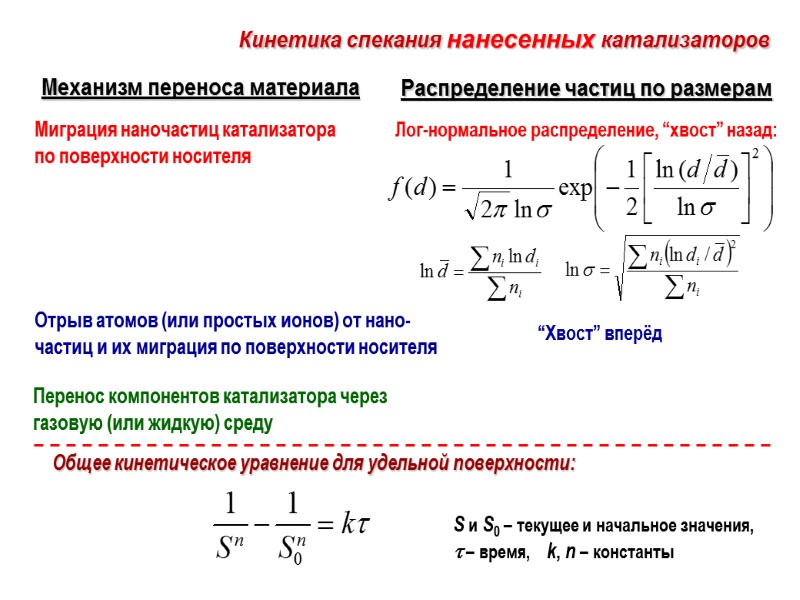

Механизм переноса материала Распределение частиц по размерам Кинетика спекания нанесенных катализаторов Отрыв атомов (или простых ионов) от нано-частиц и их миграция по поверхности носителя “Хвост” вперёд Миграция наночастиц катализатора по поверхности носителя Лог-нормальное распределение, “хвост” назад: Перенос компонентов катализатора через газовую (или жидкую) среду

Механизм переноса материала Распределение частиц по размерам Кинетика спекания нанесенных катализаторов Отрыв атомов (или простых ионов) от нано-частиц и их миграция по поверхности носителя “Хвост” вперёд Миграция наночастиц катализатора по поверхности носителя Лог-нормальное распределение, “хвост” назад: Перенос компонентов катализатора через газовую (или жидкую) среду

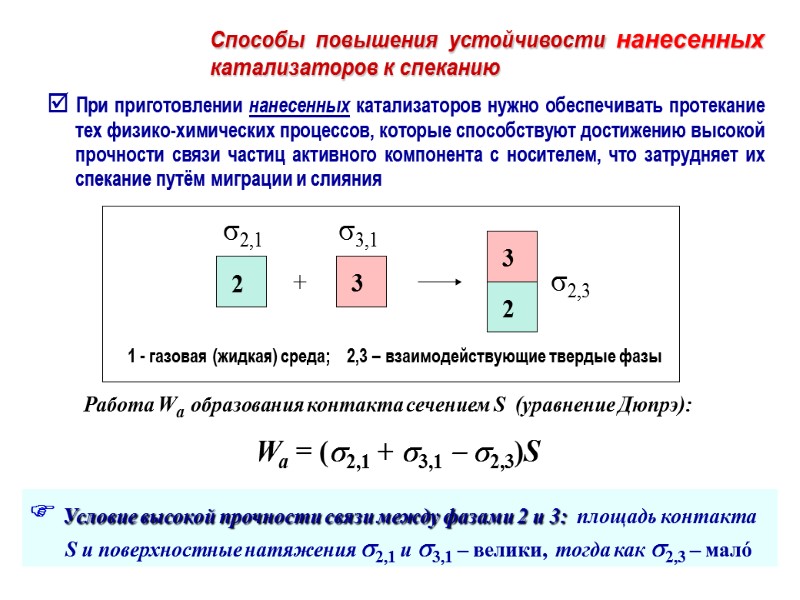

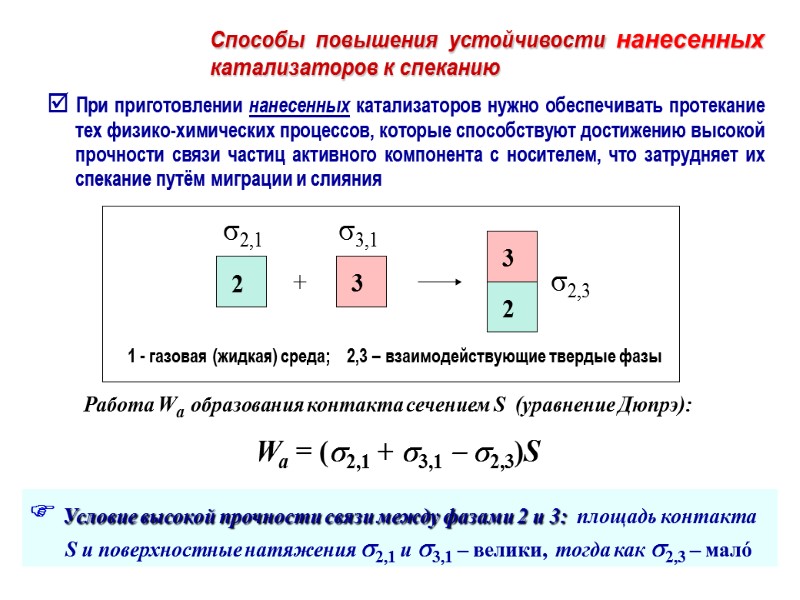

Способы повышения устойчивости нанесенных катализаторов к спеканию Работа Wa образования контакта сечением S (уравнение Дюпрэ): Wa = (2,1 + 3,1 2,3)S Условие высокой прочности связи между фазами 2 и 3: площадь контакта S и поверхностные натяжения 2,1 и 3,1 – велики, тогда как 2,3 – малó При приготовлении нанесенных катализаторов нужно обеспечивать протекание тех физико-химических процессов, которые способствуют достижению высокой прочности связи частиц активного компонента с носителем, что затрудняет их спекание путём миграции и слияния

Способы повышения устойчивости нанесенных катализаторов к спеканию Работа Wa образования контакта сечением S (уравнение Дюпрэ): Wa = (2,1 + 3,1 2,3)S Условие высокой прочности связи между фазами 2 и 3: площадь контакта S и поверхностные натяжения 2,1 и 3,1 – велики, тогда как 2,3 – малó При приготовлении нанесенных катализаторов нужно обеспечивать протекание тех физико-химических процессов, которые способствуют достижению высокой прочности связи частиц активного компонента с носителем, что затрудняет их спекание путём миграции и слияния

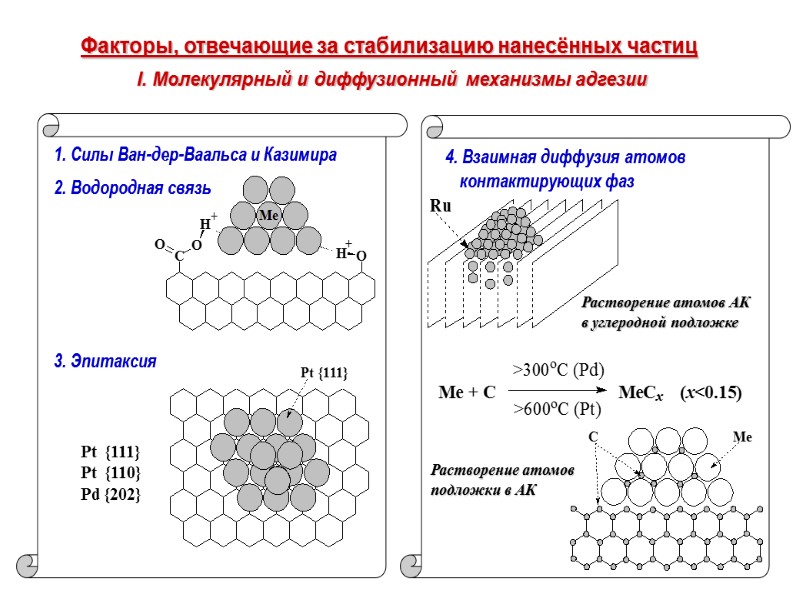

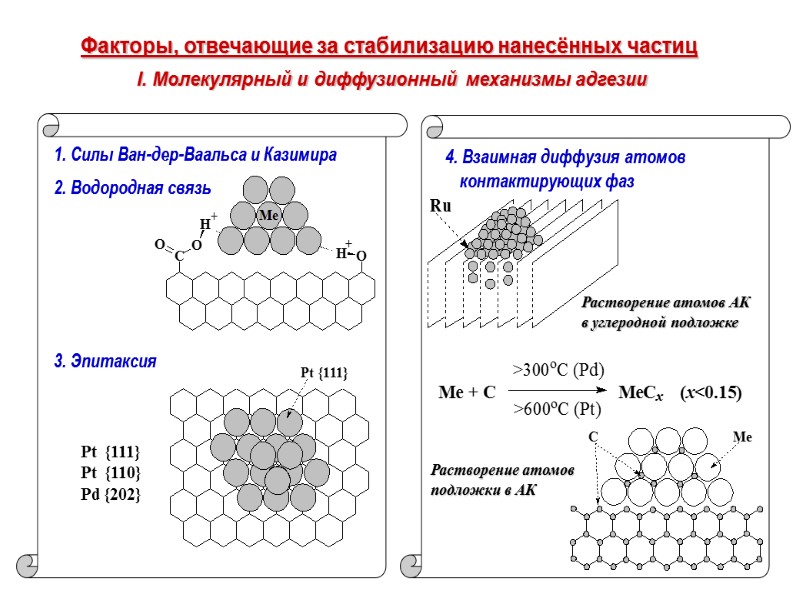

Факторы, отвечающие за стабилизацию нанесённых частиц I. Молекулярный и диффузионный механизмы адгезии

Факторы, отвечающие за стабилизацию нанесённых частиц I. Молекулярный и диффузионный механизмы адгезии

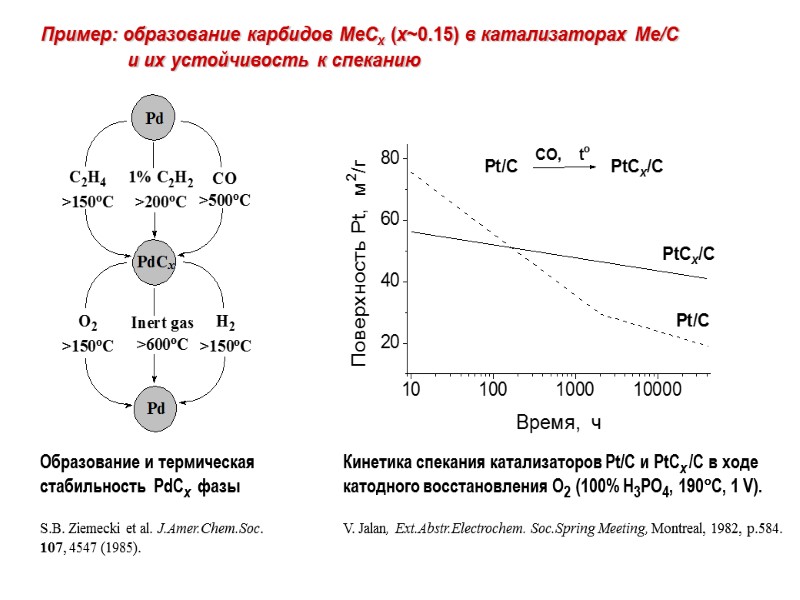

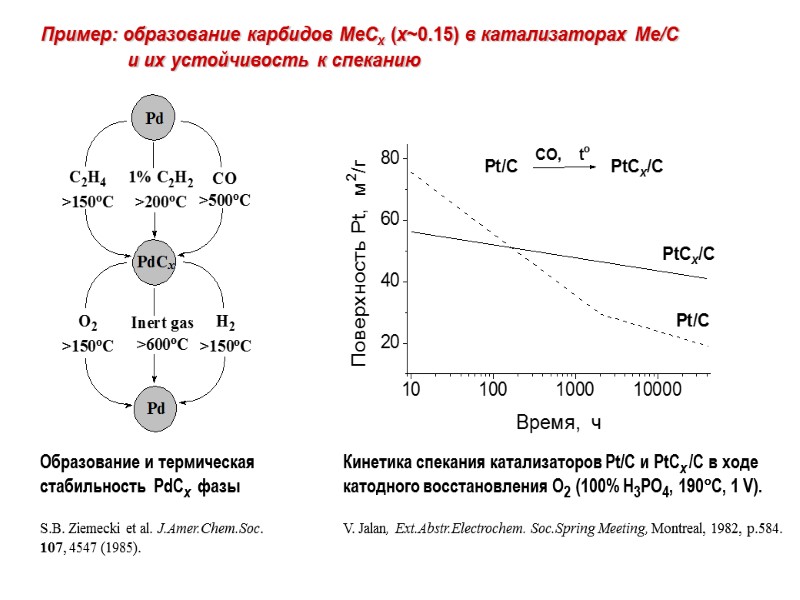

Образование и термическая стабильность PdCx фазы S.B. Ziemecki et al. J.Amer.Chem.Soc. 107, 4547 (1985). Кинетика спекания катализаторов Pt/C и PtCx /C в ходе катодного восстановления O2 (100% H3PO4, 190C, 1 V). V. Jalan, Ext.Abstr.Electrochem. Soc.Spring Meeting, Montreal, 1982, p.584. Пример: образование карбидов MeCx (х~0.15) в катализаторах Me/C и их устойчивость к спеканию

Образование и термическая стабильность PdCx фазы S.B. Ziemecki et al. J.Amer.Chem.Soc. 107, 4547 (1985). Кинетика спекания катализаторов Pt/C и PtCx /C в ходе катодного восстановления O2 (100% H3PO4, 190C, 1 V). V. Jalan, Ext.Abstr.Electrochem. Soc.Spring Meeting, Montreal, 1982, p.584. Пример: образование карбидов MeCx (х~0.15) в катализаторах Me/C и их устойчивость к спеканию

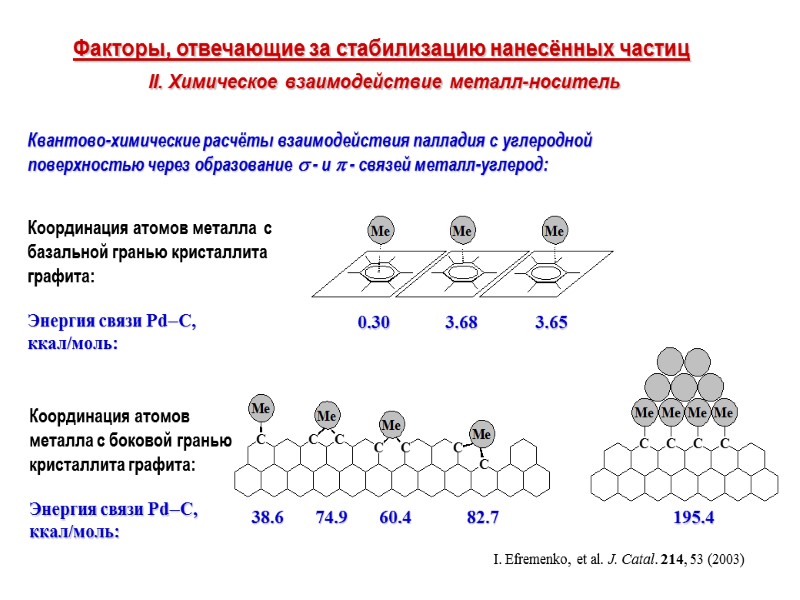

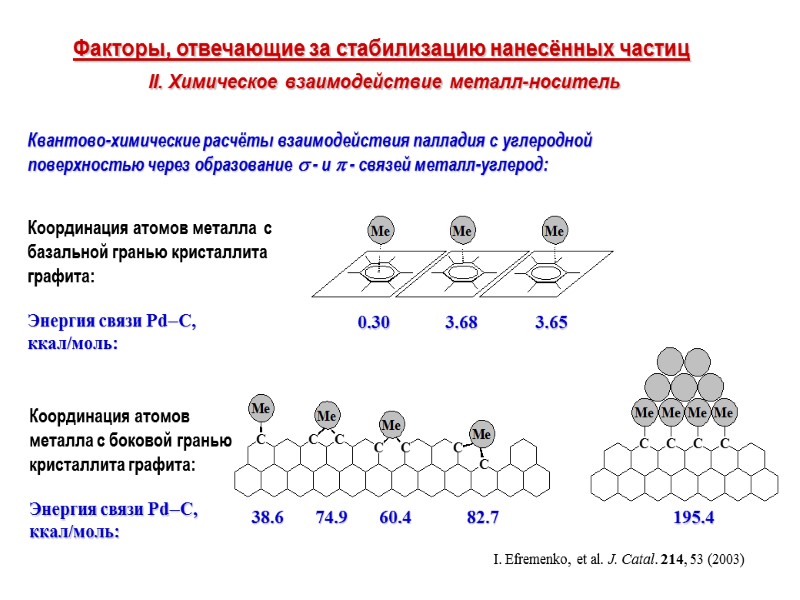

Факторы, отвечающие за стабилизацию нанесённых частиц II. Химическое взаимодействие металл-носитель

Факторы, отвечающие за стабилизацию нанесённых частиц II. Химическое взаимодействие металл-носитель

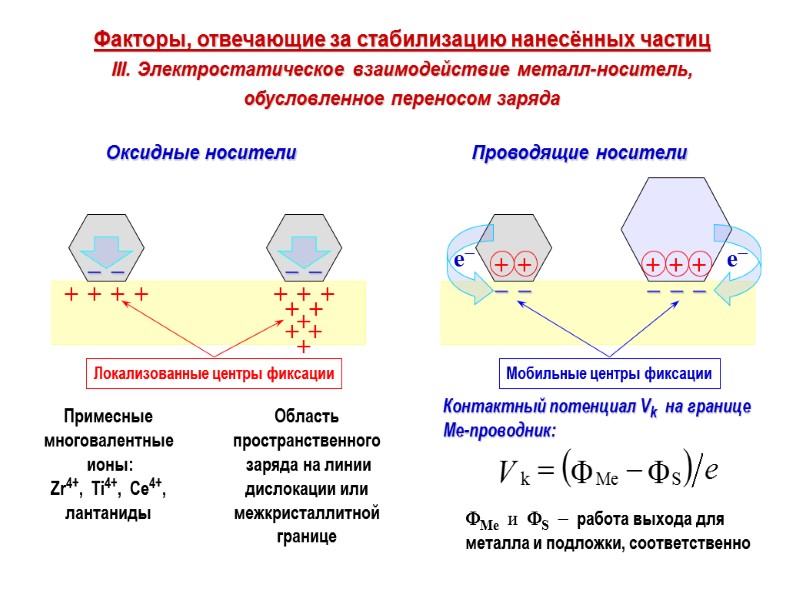

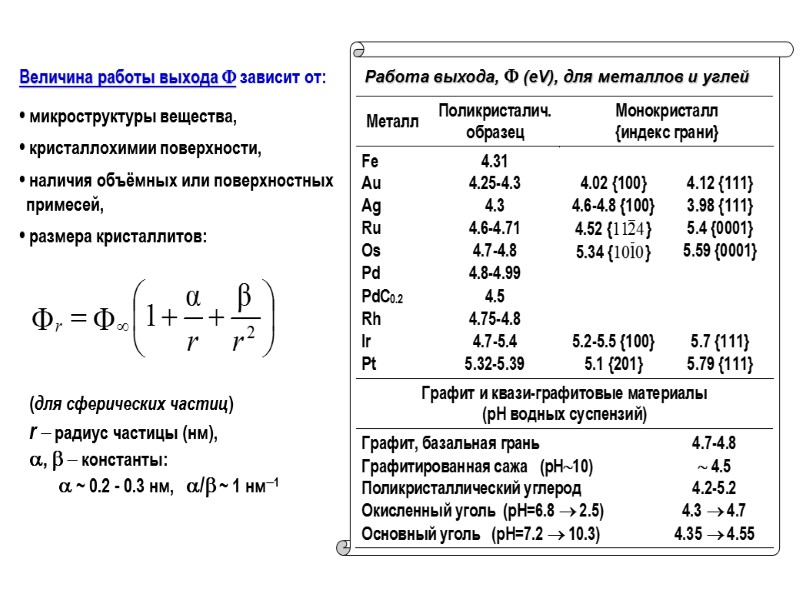

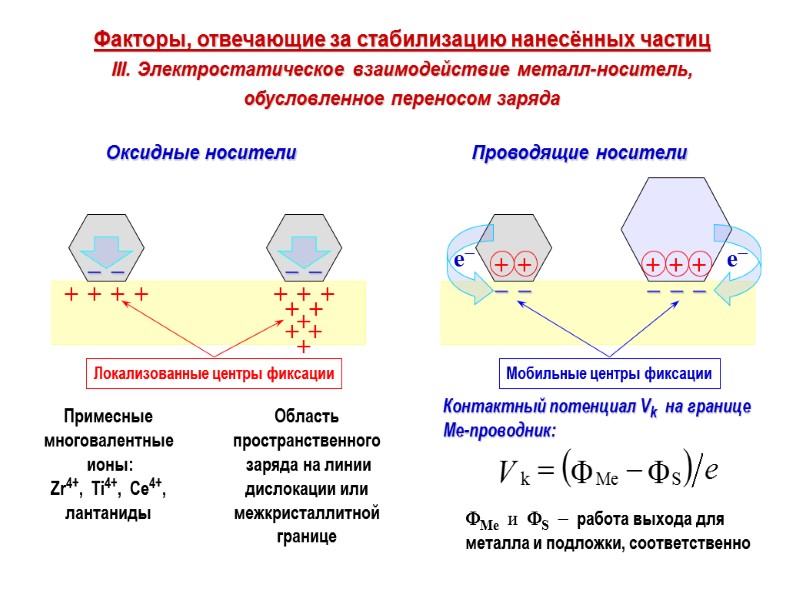

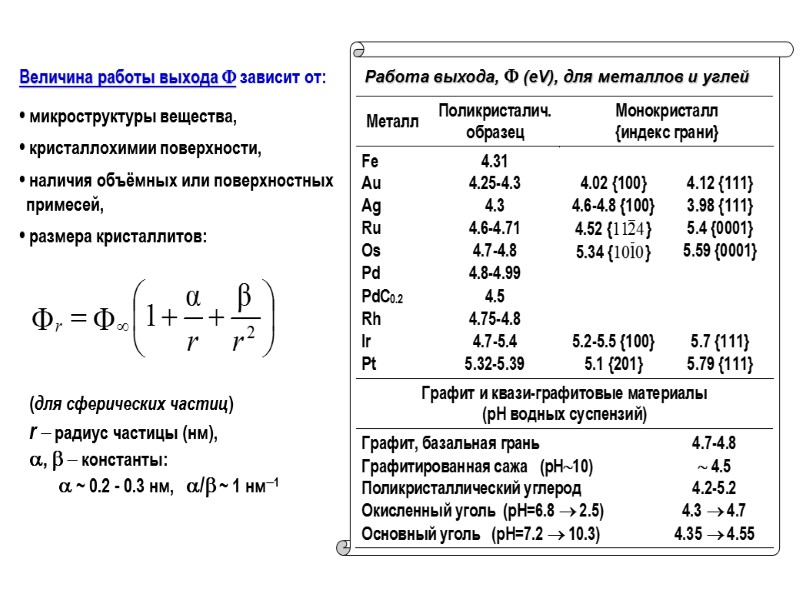

Факторы, отвечающие за стабилизацию нанесённых частиц III. Электростатическое взаимодействие металл-носитель, обусловленное переносом заряда

Факторы, отвечающие за стабилизацию нанесённых частиц III. Электростатическое взаимодействие металл-носитель, обусловленное переносом заряда

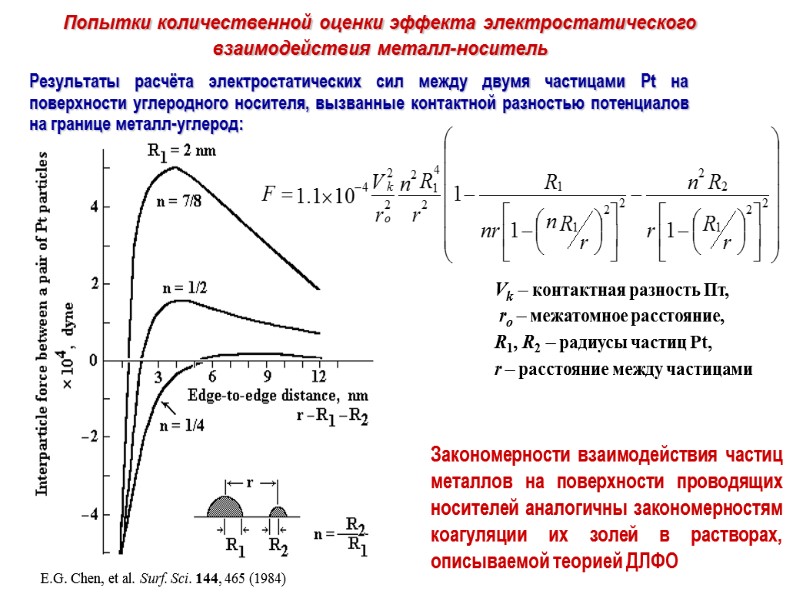

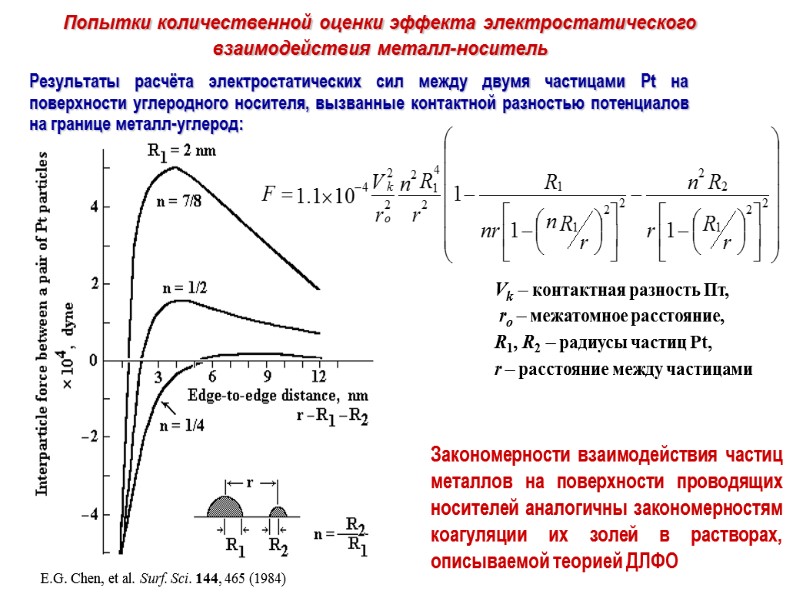

Попытки количественной оценки эффекта электростатического взаимодействия металл-носитель E.G. Chen, et al. Surf. Sci. 144, 465 (1984) Vk контактная разность Пт, ro межатомное расстояние, R1, R2 радиусы частиц Pt, r расстояние между частицами Результаты расчёта электростатических сил между двумя частицами Pt на поверхности углеродного носителя, вызванные контактной разностью потенциалов на границе металл-углерод: Закономерности взаимодействия частиц металлов на поверхности проводящих носителей аналогичны закономерностям коагуляции их золей в растворах, описываемой теорией ДЛФО

Попытки количественной оценки эффекта электростатического взаимодействия металл-носитель E.G. Chen, et al. Surf. Sci. 144, 465 (1984) Vk контактная разность Пт, ro межатомное расстояние, R1, R2 радиусы частиц Pt, r расстояние между частицами Результаты расчёта электростатических сил между двумя частицами Pt на поверхности углеродного носителя, вызванные контактной разностью потенциалов на границе металл-углерод: Закономерности взаимодействия частиц металлов на поверхности проводящих носителей аналогичны закономерностям коагуляции их золей в растворах, описываемой теорией ДЛФО

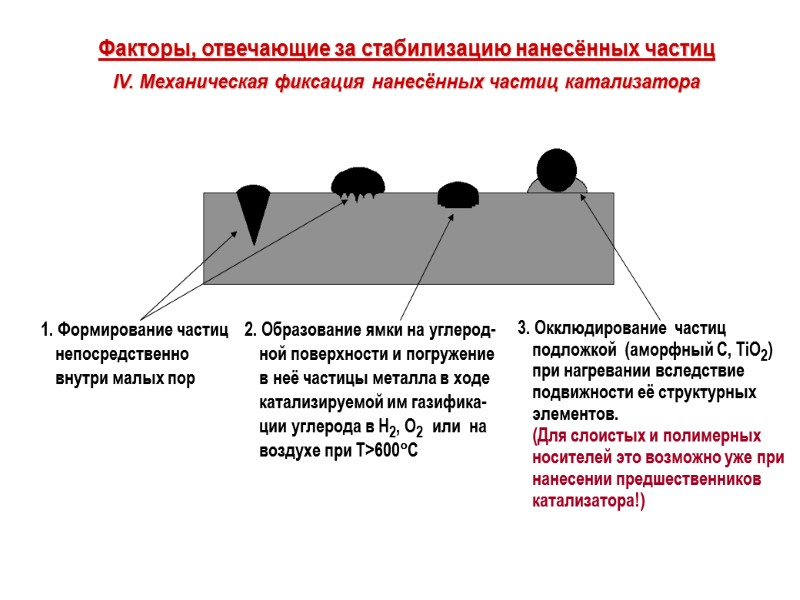

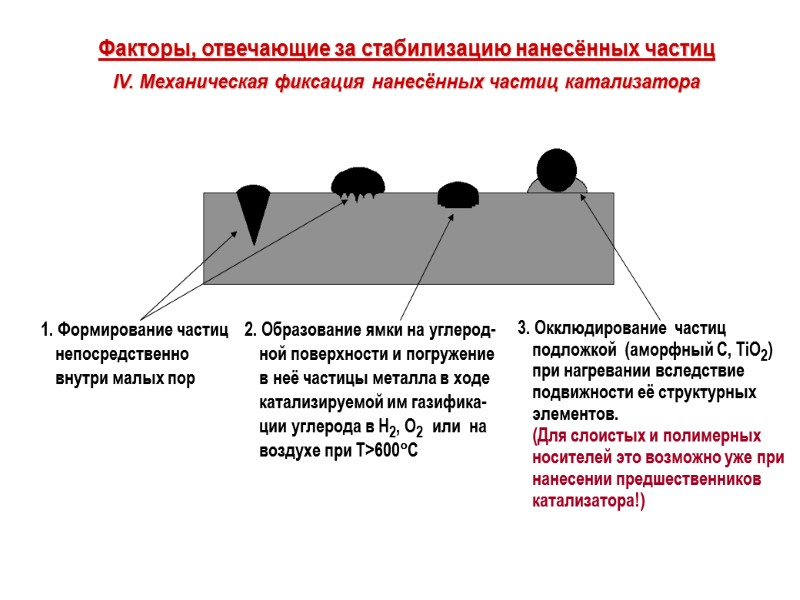

Факторы, отвечающие за стабилизацию нанесённых частиц IV. Механическая фиксация нанесённых частиц катализатора

Факторы, отвечающие за стабилизацию нанесённых частиц IV. Механическая фиксация нанесённых частиц катализатора

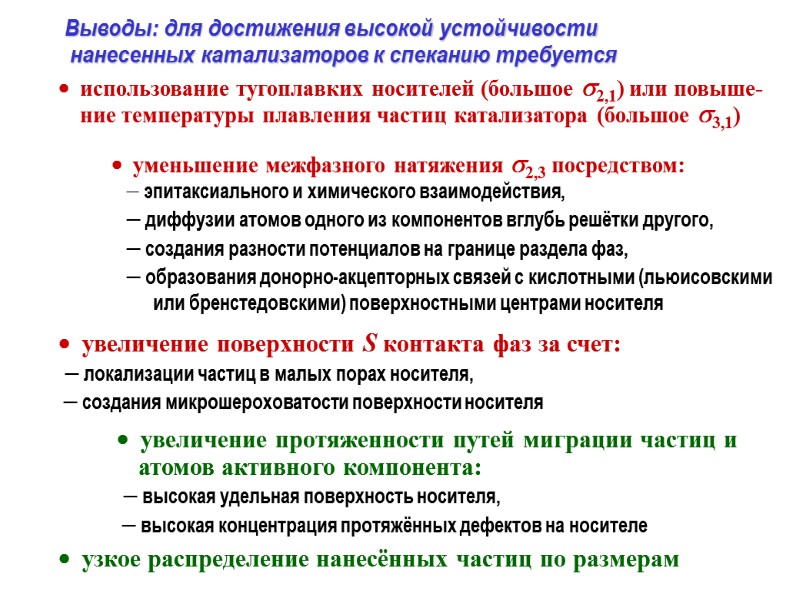

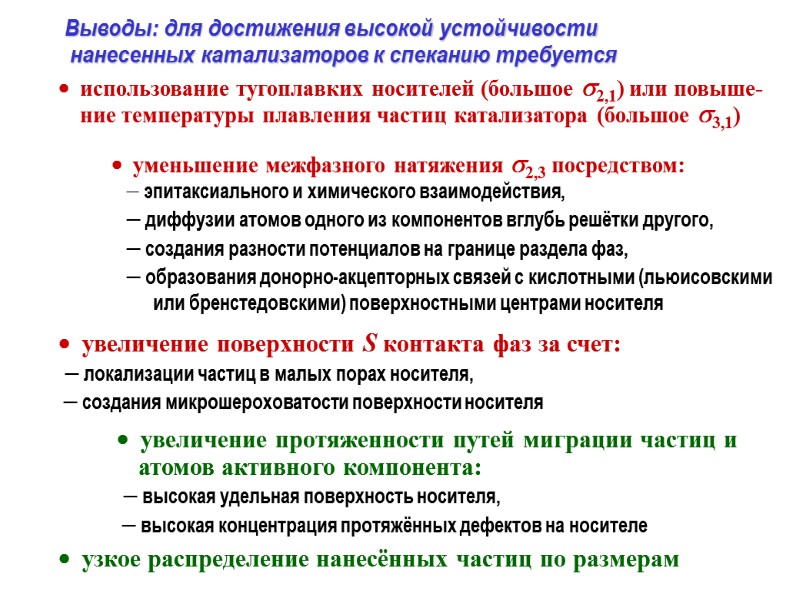

Выводы: для достижения высокой устойчивости нанесенных катализаторов к спеканию требуется использование тугоплавких носителей (большое 2,1) или повыше- ние температуры плавления частиц катализатора (большое 3,1) уменьшение межфазного натяжения 2,3 посредством: эпитаксиального и химического взаимодействия, диффузии атомов одного из компонентов вглубь решётки другого, создания разности потенциалов на границе раздела фаз, образования донорно-акцепторных связей с кислотными (льюисовскими или бренстедовскими) поверхностными центрами носителя увеличение поверхности S контакта фаз за счет: локализации частиц в малых порах носителя, создания микрошероховатости поверхности носителя увеличение протяженности путей миграции частиц и атомов активного компонента: высокая удельная поверхность носителя, высокая концентрация протяжённых дефектов на носителе узкое распределение нанесённых частиц по размерам

Выводы: для достижения высокой устойчивости нанесенных катализаторов к спеканию требуется использование тугоплавких носителей (большое 2,1) или повыше- ние температуры плавления частиц катализатора (большое 3,1) уменьшение межфазного натяжения 2,3 посредством: эпитаксиального и химического взаимодействия, диффузии атомов одного из компонентов вглубь решётки другого, создания разности потенциалов на границе раздела фаз, образования донорно-акцепторных связей с кислотными (льюисовскими или бренстедовскими) поверхностными центрами носителя увеличение поверхности S контакта фаз за счет: локализации частиц в малых порах носителя, создания микрошероховатости поверхности носителя увеличение протяженности путей миграции частиц и атомов активного компонента: высокая удельная поверхность носителя, высокая концентрация протяжённых дефектов на носителе узкое распределение нанесённых частиц по размерам

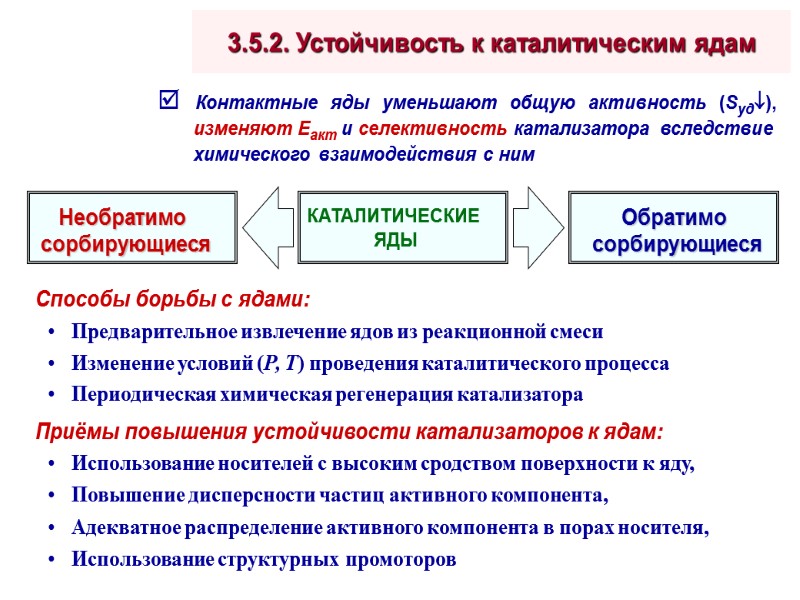

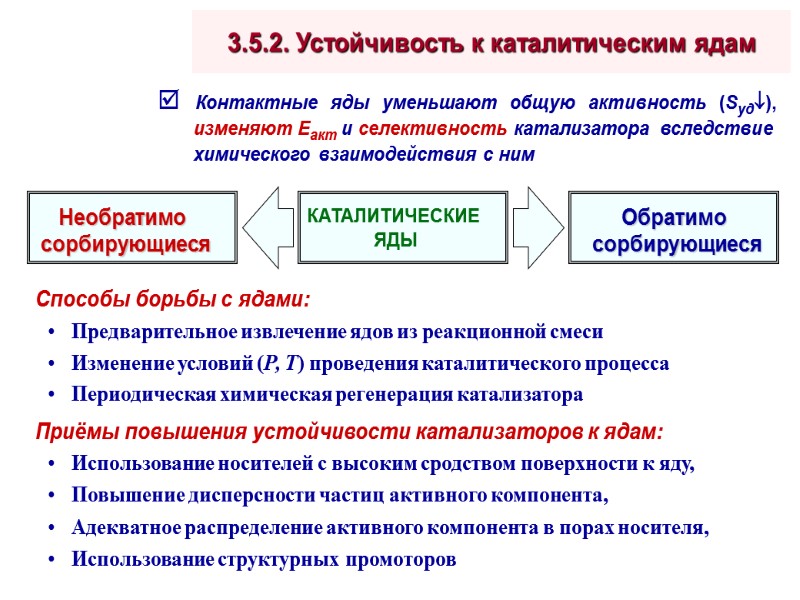

3.5.2. Устойчивость к каталитическим ядам Контактные яды уменьшают общую активность (Sуд), изменяют Еакт и селективность катализатора вследствие химического взаимодействия с ним

3.5.2. Устойчивость к каталитическим ядам Контактные яды уменьшают общую активность (Sуд), изменяют Еакт и селективность катализатора вследствие химического взаимодействия с ним

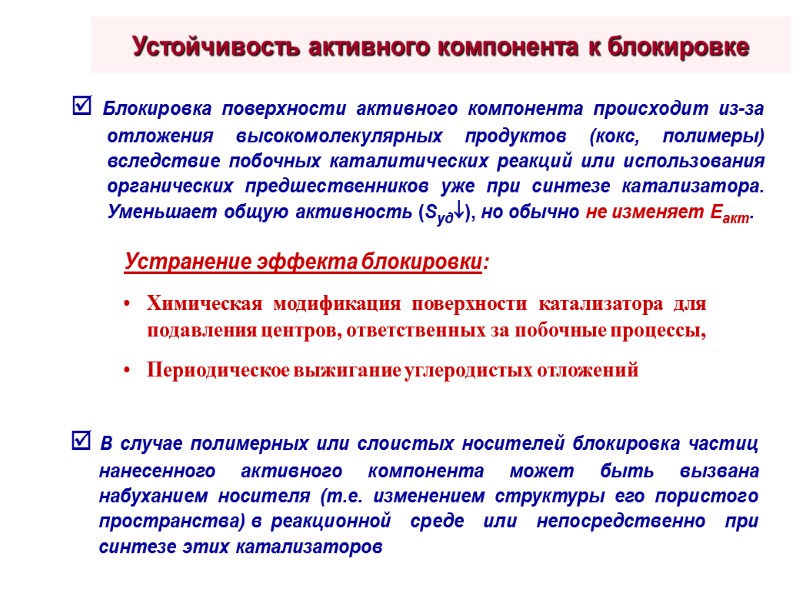

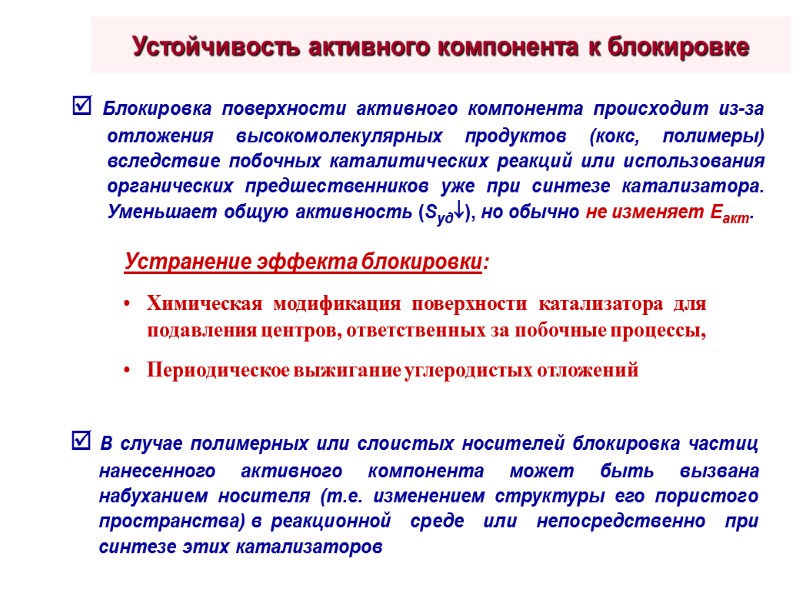

Устойчивость активного компонента к блокировке Блокировка поверхности активного компонента происходит из-за отложения высокомолекулярных продуктов (кокс, полимеры) вследствие побочных каталитических реакций или использования органических предшественников уже при синтезе катализатора. Уменьшает общую активность (Sуд), но обычно не изменяет Еакт. В случае полимерных или слоистых носителей блокировка частиц нанесенного активного компонента может быть вызвана набуханием носителя (т.е. изменением структуры его пористого пространства) в реакционной среде или непосредственно при синтезе этих катализаторов

Устойчивость активного компонента к блокировке Блокировка поверхности активного компонента происходит из-за отложения высокомолекулярных продуктов (кокс, полимеры) вследствие побочных каталитических реакций или использования органических предшественников уже при синтезе катализатора. Уменьшает общую активность (Sуд), но обычно не изменяет Еакт. В случае полимерных или слоистых носителей блокировка частиц нанесенного активного компонента может быть вызвана набуханием носителя (т.е. изменением структуры его пористого пространства) в реакционной среде или непосредственно при синтезе этих катализаторов

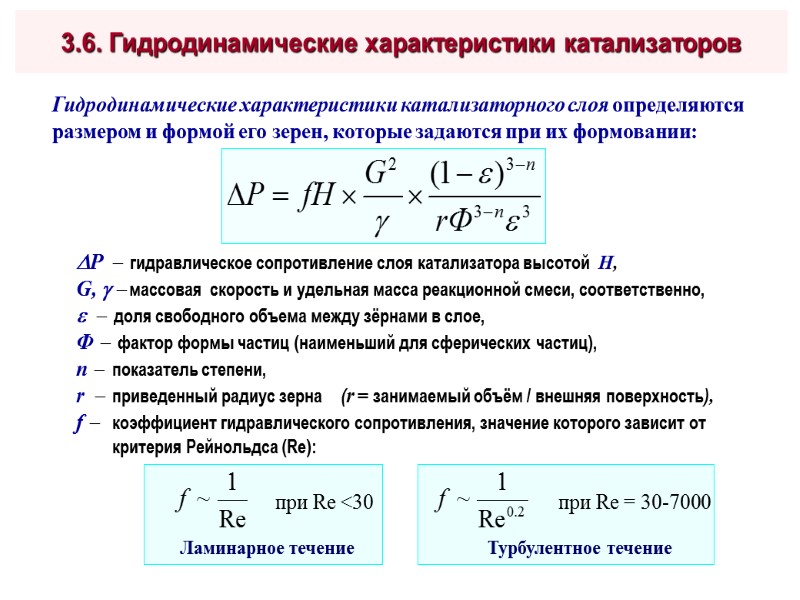

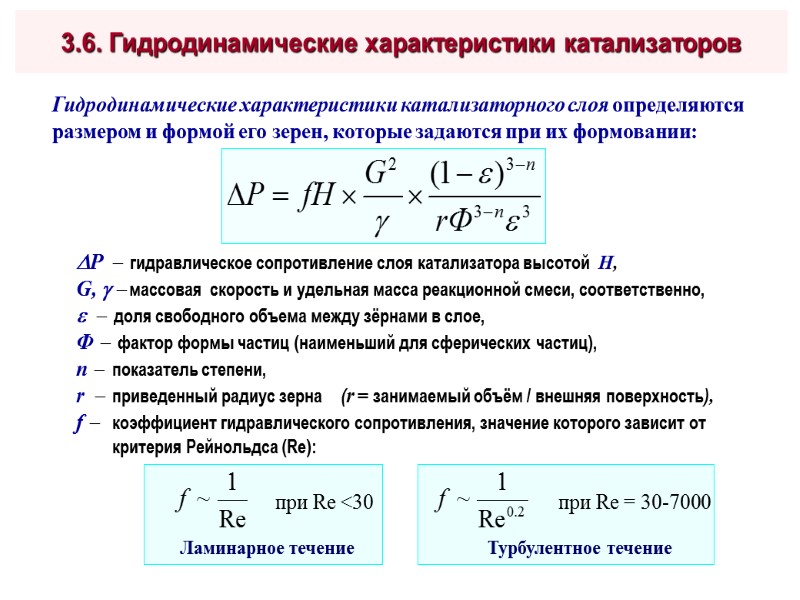

3.6. Гидродинамические характеристики катализаторов Гидродинамические характеристики катализаторного слоя определяются размером и формой его зерен, которые задаются при их формовании: P гидравлическое сопротивление слоя катализатора высотой Н, G, массовая скорость и удельная масса реакционной смеси, соответственно, доля свободного объема между зёрнами в слое, Ф фактор формы частиц (наименьший для сферических частиц), n показатель степени, r приведенный радиус зерна (r = занимаемый объём / внешняя поверхность), f коэффициент гидравлического сопротивления, значение которого зависит от критерия Рейнольдса (Re):

3.6. Гидродинамические характеристики катализаторов Гидродинамические характеристики катализаторного слоя определяются размером и формой его зерен, которые задаются при их формовании: P гидравлическое сопротивление слоя катализатора высотой Н, G, массовая скорость и удельная масса реакционной смеси, соответственно, доля свободного объема между зёрнами в слое, Ф фактор формы частиц (наименьший для сферических частиц), n показатель степени, r приведенный радиус зерна (r = занимаемый объём / внешняя поверхность), f коэффициент гидравлического сопротивления, значение которого зависит от критерия Рейнольдса (Re):

Примеры носителей и катализаторов различной формы Оптимальные размер и форма зёрен катализатора отвечают протеканию каталитического процесса в переходной области, т.е. на границе между кинетическим и диффузионным режимом Выбор формы зерна – это компромисс между стремлением не превысить давление, но уменьшить диффузионное торможение, а для процессов, протекающих в кинетическом режиме, – увеличить производительность единицы объёма реактора.

Примеры носителей и катализаторов различной формы Оптимальные размер и форма зёрен катализатора отвечают протеканию каталитического процесса в переходной области, т.е. на границе между кинетическим и диффузионным режимом Выбор формы зерна – это компромисс между стремлением не превысить давление, но уменьшить диффузионное торможение, а для процессов, протекающих в кинетическом режиме, – увеличить производительность единицы объёма реактора.