MAG-Lk17-18.ppt

- Количество слайдов: 45

Лекция 17. Методы определения сорбции, диффузии, проницаемости полимеров для низкомолекулярных веществ. Сорбция – процесс поглощения инородных веществ твердыми телами. Поглощающее тело называют сорбентом, а поглощающееся или растворяющееся вещество — сорбатом. Химические, механические, электрические и другие свойства полимеров зависят от природы и количества сорбата, поглощенного полимером, а характер изменения этих свойств определяется скоростью сорбции. С процессом сорбции тесно связано явление проницаемости полимеров. Проницаемость полимеров по отношению к газам, парам и жидкостям определяется сорбционной способностью и коэффициентом диффузии сорбата, которые могут быть рассчитаны по данным сорбционных измерений. Наиболее важное значение имеют газо - и паропроницаемость, характеризующие перенос газов и паров через полимерные материалы. Сорбция может происходить по двум механизмам: 1. Тело может поглощать вещество только поверхностью — как внешней, так и внутренней (последняя очень велика у так называемых пористых твердых тел); такой процесс называется адсорбцией. Поглощающее тело называется адсорбентом, а поглощающееся вещество — адсорбатом или адсорбтивом. Этот процесс делится на физическую адсорбцию, когда между адсорбатом и адсорбентом действуют силы Ван-дер-Ваальса, и на хемосорбцию, когда между ними происходят химические реакции; 2. Если молекулы сорбирующегося вещества проникают внутрь твердого тела, то такой процесс называется абсорбцией. При этом также могут протекать два процесса: газ или пар может растворяться в твердом теле или образовывать с ним химическое соединение (хемосорбция).

В большинстве случаев происходят одновременно процессы адсорбции и растворения, объединяемые общим термином сорбция. Удаление сорбата из полимера называется десорбцией С газопроницаемостью связаны защитные свойства полимерных покрытий и скорость окисления полимеров. Проницаемость полимеров необходимо знать при разработке и использовании защитных покрытий, надувных конструкций, герметичных упаковок, мембран, шин и других изделий. Методы определения сорбции паров полимерами можно разделить на: ØПрямые; ØКосвенные. Сущность прямых методов заключается в определении тем или иным способом количества сорбированного (десорбированного) вещества образцом в разные моменты времени. Достоинствами методов этой группы являются: ØПростота аппаратурного оформления; ØНаглядность получае мой информации; ØДостаточно высокая чувствительность; ØВозможность оценки термодинамических характеристик систем. В прямых методах, как правило, используют сорбционные установки с непрерывной регистрацией количества поглощенного вещества. В современных сорбционных установках используются: ØАвтоматическая фиксации изменения массы образца; ØВысокочувствительные и малоинерционные приспособления, позволяющие разделять стадии адсорбции и абсорбции.

К косвенным методам относят методы определения коэффициента сорбции и растворимости через измерение коэффициентов проницаемости и диффузии, которые можно определить на установках сорбционного типа, измеряя равновесное количество газа или пара, поглощаемого единицей объема полимера. Различают методы равновесной сорбции и динамический сорбционный метод. Динамический сорбционный метод позволяет за сравнительно короткое время определить величины Р, D и σ, не дожидаясь установления равновесного состояния. Процесс сорбции осуществляют двумя методами: интегральным и интервальным Известен также ряд методов (С. А. Рейтлингер), которые основаны на использовании специфических свойств диффузанта и полимера. К их числу относится, например, методика изучения кинетики сорбции веществ, в молекулах которых содер жатся, например, парамагнитные центры. В ряде случаев для тонких образцов для регистрации интегрального количества поглощенного сорбата используют ИК- и УФ-спектроскопию. Модификацией метода послойного анализа в рамках этой группы является метод контактирующих, а затем разде ляемых образцов.

Весовой метод определения сорбции и коэффициентов диффузии. Растворимость газов и паров в полимерах обычно определяют на сорбционных установках, на которых из меряют равновесное поглощение газа или пара образцом полимера известного объема или массы. Причем при определении растворимости газов и паров в полимерах считают, что весь газ или пар распределяется в объеме полимера и какой-либо концентрации молекул газа или пара на поверхности образца поли мера (адсорбции) не происходит. Метод позволяет определять равновесную концентрацию сорбируемого вещества в материале (С∞) при заданном парциальном давлении в его парогазовой фазе (активности паров: а = Р/Ро, где Р - давление паров при заданной температуре сорбируемой жидкости; Ро - давление насыщенных паров сорбируемой жидкости при заданной температуре). В основе установки лежат весы Мак- Бена: 1 – образец (пленка), 2 – кварцевая пружина, 3 – колба с обогревательной рубашкой, 4 – сорбируемая жидкость, 5´´ теплоноситель (вода), 6 – реперная точка, 7 – катетометр, 8 – наблюдатель, 9 – кран; 10 – вакуумная лампа; 11 – вакууметр; 12 – к вауум насосу.

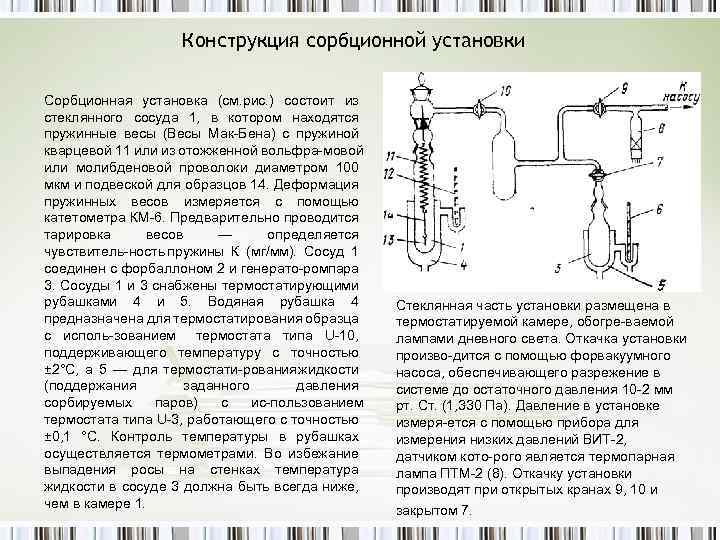

Конструкция сорбционной установки Сорбционная установка (см. рис. ) состоит из стеклянного сосуда 1, в котором находятся пружинные весы (Весы Мак Бена) с пружиной кварцевой 11 или из отожженной вольфра мовой или молибденовой проволоки диаметром 100 мкм и подвеской для образцов 14. Деформация пружинных весов измеряется с помощью катетометра КМ 6. Предварительно проводится тарировка весов — определяется чувствитель ность пружины К (мг/мм). Сосуд 1 соединен с форбаллоном 2 и генерато ромпара 3. Сосуды 1 и 3 снабжены термостатирующими рубашками 4 и 5. Водяная рубашка 4 предназначена для термостатирования образца с исполь зованием термостата типа U 10, поддерживающего температуру с точностью ± 2°С, а 5 — для термостати рования жидкости (поддержания заданного давления сорбируемых паров) с ис пользованием термостата типа U 3, работающего с точностью ± 0, 1 °С. Контроль температуры в рубашках осуществляется термометрами. Во избежание выпадения росы на стенках температура жидкости в сосуде 3 должна быть всегда ниже, чем в камере 1. Стеклянная часть установки размещена в термостатируемой камере, обогре ваемой лампами дневного света. Откачка установки произво дится с помощью форвакуумного насоса, обеспечивающего разрежение в системе до остаточного давления 10 2 мм рт. Ст. (1, 330 Па). Давление в установке измеря ется с помощью прибора для измерения низких давлений ВИТ 2, датчиком кото рого является термопарная лампа ПТМ 2 (8). Откачку установки производят при открытых кранах 9, 10 и закрытом 7.

Образцы для испытаний представляют собой полимерные пленки или диски диаметром около 15 мм и толщиной 50÷ 500 мкм или соответствующую навеску наполнителя. Образцы точно взвешивают, измеряют их толщину с точностью ± 2 мкм и с помощью стеклянной нити подвешивают к пружинным весам. Навеску наполнителя помещают в корзину из алюминиевой фольги и подвешивают к стеклянной нити пружинных весов. Проведение эксперимента. 1. Сначала проводится калибровка кварцевой пружины, в процессе которой определяется значение коэффициента пропорциональности k. Где: ΔG известный вес; Δh изменение длины пружины; k коэффициент пропорциональности пружины. 2. Образец взвешивают на воздухе. 3. Помещают образец в установку и устанавливают требуемые температуры в рубашках. Затем с помощью катетометра отмечают первоначальное положение нижнего конца пружины весов. 4. Включают вакуум насос и сушат образец. После стабили зации массы образца (его сушка в вакууме) перекрывают краны (7 и 9), открывают кран натекателя и выключают насос. 5. Запускают пары внутрь, для чего открывают кран (7), включают секундомер и начинают отсчет времени сорбции. С помощью катетометра определяют положение конца пружины относительно репера через определенные промежутки времени до стабилизации массы образца (обычно в течение 2÷ 3 часов). 6. Исследуют процесс сорбции, для чего в процессе эксперимента измеряют Δht. В результате определяют количество сорбированного вещества по изменению массы образца.

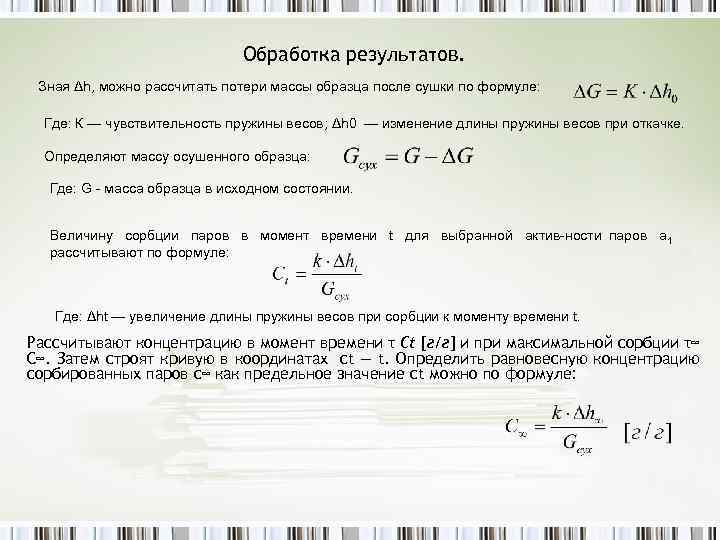

Обработка результатов. Зная Δh, можно рассчитать потери массы образца после сушки по формуле: Где: К — чувствительность пружины весов; Δh 0 — изменение длины пружины весов при откачке. Определяют массу осушенного образца: Где: G масса образца в исходном состоянии. Величину сорбции паров в момент времени t для выбранной актив ности паров a 1 рассчитывают по формуле: Где: Δht — увеличение длины пружины весов при сорбции к моменту времени t. Рассчитывают концентрацию в момент времени τ Сt [г/г] и при максимальной сорбции τ∞ С∞. Затем строят кривую в координатах ct — t. Определить равновесную концентрацию сорбированных паров с∞ как предельное значение ct можно по формуле:

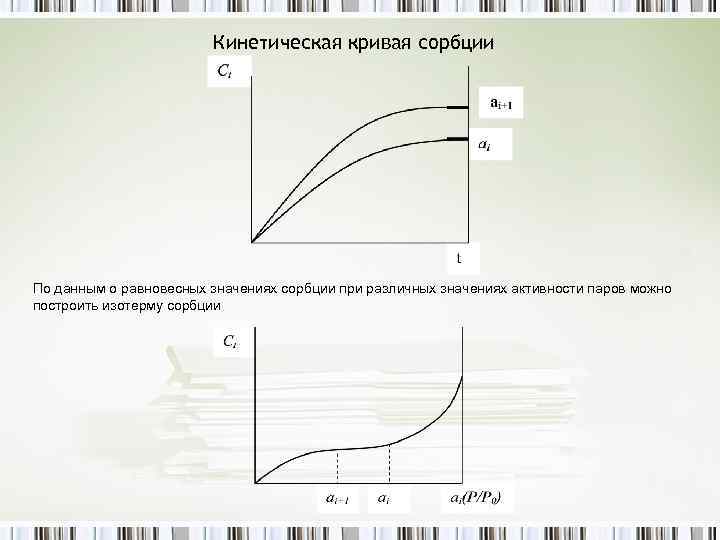

Кинетическая кривая сорбции По данным о равновесных значениях сорбции при различных значениях активности паров можно построить изотерму сорбции

Расчет коэффициентов диффузии Коэффициент диффузии рассчитывается для начальных и конечных участков: Для начальной стадии действует следующее уравнение Где: l — толщина пластины. Перестроив кинетическую кривую сорбции в координатах ct/c∞ — t l/2, можно рассчитать коэффициент диффузии по тангенсу угла наклона начального прямо линейного участка Для образца с односторонней сорбцией: Где: Сτ количество влаги поглощенной в момент t; С∞ количество влаги в момент бесконечности; D коэффициент диффузии; l толщина образца.

Для конечной стадии Конечная стадия сорбции для тонкой пластины толщиной l описывается уравнением: Перестроив кинетическую кривую сорбции в координатах lg (1 - ct/c∞) ― t, можно рассчитать коэффициент диффузии по tg γ Для образца с односторонней сорбцией:

По данным о равновесной сорбции при различной активности паров (c∞) рассчитывают коэффициент сорбции как тангенс угла наклона касательной, проведенной к соответствующей точке изотермы. Для этого строят кривую в координатах М∞— а 1 (М∞ = c∞ ρ2/ρ1, где ρ1, ρ2 — соответ ственно плотность полимера и жидкости, пары которой сорбируются, при температуре сорбции). Где: Р 0 — давление паров жидкости при насыщении при температуре сорбции. Коэффициент проницаемости монолитных образцов можно рассчитать по формуле Коэффициенты P, D и σ, характеризующие процесс переноса газов и паров через полимеры, выражаются в (при нормальных условиях): Изотерму сорбции паров наполнителем, как отмечалось выше, можно использовать для расчета его удельной поверхности.

Методы определения проницаемости. Проницаемость - это процесс переноса вещества через мембрану, обусловленный наличием перепада давления, концентрации или температуры по обе стороны мембраны. В общем случае движущей силой массопереноса через мембрану является разность химических потенциалов. Механизм проницаемости зависит от структуры мембраны (размера пор), природы полимера и давления газа. Различают следующие механизмы проницаемости: ØДиффузионную проницаемость (объемный поток, поверхностный поток); ØФазовую проницаемость (молекулярный поток, или поток Кнудсена, ламинарный поток, или поток Пуазейля, истечение из отверстий). Диффузионная проницаемость рассматривается как сумма последовательно протекающих процессов адсорбции и растворения газа или пара в пограничном слое материала, активированной диффузии атомов или молекул через материал и выделения газа или пара с обратной стороны материала. Диффузионная проницаемость полимерных материалов зависит от физических и химических свойств компонентов, а также от условий эксперимента: температуры, давления, концентрации. На первой стадии диффузионной проницаемости перенос низкомолекулярного вещества через полимерный материал представляет собой нестационарный процесс. Лишь спустя некоторое время устанавливается стационарное состояние потока с постоянной скоростью перемещения при условии постоянства градиента давления по толщине материала.

При фазовой проницаемости газ или пар при прохождении через твердое тело сохраняет свое фазовое состояние. Молекулярный поток (поток Кнудсена) характеризует перенос газа через систему пор, диаметр которых мал по сравнению со средней длиной свободного пробега молекул газа. Ламинарный поток (по Пуазейлю) имеет место в порах, размер которых значительно превышает длину свободного пробега молекул газа. При дальнейшем увеличении пор и переходе к крупнопористым телам газопроницаемость определяется общими законами истечения газов и жидкостей через каналы. Необходимо учитывать, что на практике перенос часто осуществляется за счет сочетания нескольких механизмов. Одномерная диффузия в изотропной среде описывается двумя дифференциальными уравнениями, известными под названием законов или уравнений Фика. Первое уравнение, характеризующее стационарный процесс диффузии, устанавливает соотношение между потоком вещества и градиентом концентрации и служит для определения коэффициента диффузии Где: J – поток вещества, диффундирующего в направлениях x (количество вещества, прошедшего в единицу времени через единицу площади сечения, нормального к x) Знак минус в уравнении показывает, что диффузия происходит в направлении убывания концентрации с. Размерность коэффициента диффузии (длина 2 X время 1) не зависит от способа выражения потока и концентрации. Для стационарного потока через пластину решение уравнения Фика приводит к выражению Где: Q – количество вещества, прошедшего через пластину толщиной x и площадью S за время t при градиенте концентрации Δс/x.

Если растворимость газа в полимере подчиняется закону Генри, то получаем: Где: ∆р – разность давлений. Считая, что коэффициент диффузионной проницаемости P равен получаем Из этого уравнения следует, что коэффициент диффузионной проницаемости можно рассматривать как произведение коэффициента диффузии на коэффициент растворимости. Для оценки значения коэффициента диффузионной проницаемости необходимо исследовать в отдельности значения коэффициентов диффузии и растворимости и их зависимости от температуры, структуры полимера и природы диффундирующего вещества.

Проницаемость можно определять прямыми и косвенными методами Прямые, или мембранные, методы сводятся к непосредственному замеру количества газа или пара, прошедшего через полимерную мембрану при заданных условиях; При использовании косвенных, или сорбционных, методов коэффициент проницаемости рассчитывают по экспериментально полученным значениям коэффициентов диффузии и сорбции газа или пара в полимерном материале. Прямые методы определения проницаемости, основанные на определении количества поглощенного (прошедшего) вещества в зависимости от измеряемого параметра газа или пара разделяют на: Ø Волюмометрические; Ø Весовые; Ø Концентрационные. Ø Манометрические; Во всех методах используется диффузионная ячейка, которая представляет собой две камеры, разделенные испытуемой мембраной. Одна из этих камер является измерительной, другая — служит для заполнения газом, используемым при испытании.

Волюмометрические методы Методы основаны на непосредственном измерении объема газа, прошедшего через мембрану. Испытуемая мембрана разделяет ячейку на две камеры, в одну из которых подается газ под давлением выше атмосферного, а другая, заполненная тем же газом, но при атмосферном давлении, соединяется с каким-либо приспособлением для измерения объема. Коэффициент проницаемости Р рассчитывается по формуле: Где: ΔV – изменение объема газа при 0°С и 760 мм рт. ст. , прошедшего через мембрану за время Δt, l – толщина мембраны, см, S – поверхность мембраны, см 2, p 1 p 2 – разность давлений по обе стороны мембраны, атм. В некоторых приборах в процессе измерения изменяется объем газа V в диффузионной ячейке и его давление. Волюмометрические методы определения газопроницаемости полимеров не получили широкого распространения из за трудности термостатирования и малой чувствительности метода.

Весовые или гравиметрические методы. Методы основаны на определении массы вещества, прошедшего через полимерную мембрану. Определение газопроницаемости по массе прошедшего через мембрану газа обычно не производится, так количество газа в этом случае очень мало и масса его не может быть определена с достаточной степенью точности. Эти методы нашли широкое применение для определения паропроницаемости пленочных материалов. В некоторых случаях фиксируется не потеря массы за счет улетучивания паров через мембрану, а привес в замкнутой камере за мембраной. Для этой цели используют сорбционные установки с весами Мак-Бена. Концентрационные методы. Методы основаны на определении количества газа по его концентрации в замкнутой камере известного объема или в потоке, омывающем обратную сторону мембраны с постоянной скоростью. Концентрационные методы можно применять в изостатических и астатических условиях измерения. Для определения концентрации газа или пара, прошедшего в замкнутую камеру через полимерную мембрану, применяют: ØХимический анализ; ØОптические методы; ØИзмерение теплопроводности; ØХроматографию; ØМасс спектрометрию; ØДругие, в т. ч. специфические методы.

Химические методы. В этих методах концентрацию газа, прошедшего через мембрану в замкнутую камеру известного объема, определяют путем его поглощения химическим реагентом. Иногда используется инертный газ-носитель, омывающий обратную сторону мембраны, пробы которого периодически анализируются. Количество поглощенного газа определяют титрованием, калориметрическим, полярографическим или иными методами. В настоящее время химические методы определения концентрации прошедшего через мембрану газа почти не используются в связи с большими затратами времени на одно определение и малой чувствительностью метода. Оптические методы. В этих методах концентрацию газа, прошедшего через испытуемую мембрану, определяют по изменению оптических свойств газовой смеси в замкнутом объеме или потоке газа носителя. Для определения показателя преломления используются газовые интерферометры (Габер—Леве). Проницаемость мембраны можно определять одновременно несколькими газами с помощью спектрофотометрии. Оптические методы в настоящее время практически не применяются из за малой чувствительности. Методы, основанные на изменении теплопроводности. Метод определения газопроницаемости основан на определении зависимости скорости охлаждения нагретой платиновой спирали от концентрации Н 2 и Не в воздухе. Платиновая спираль является одним из плеч моста Уинстона, в диагональ которого вклю чен гальванометр. Охлаждение спирали приводит к уменьшению сопротивления проволоки плеча и, следова тельно, к разбалансу моста. Показания гальванометра градуируются непосредственно в процентах концентра ции Н и Не. 2 Известна схема прибора с детектором для определения проницаемости по теплопроводности газов в потоке. Согласно этому методу, исследуемая мембрана из полимерного материала с одной стороны омывается потоком изучаемого газа или пара, а с другой — потоком несущего газа — гелия. Концентрация газа или пара, прошедшего через мембрану, определяется непрерывно в потоке гелия.

Метод газовой хроматографии. Метод применяется для определения проницаемости через полимерные мембраны газовых смесей. Основными элементами установки являются диффузионная ячейка и хроматограф, который используется для анализа состава газов, прошедших через мембрану. Установка позволяет находить газопроницаемость т. изостатическим е. путем, при условии сохранения равных абсолютных давлений газов по обе стороны мембраны, но при разности соответствующих парциальных давлений газов. При таком способе определения проницаемости пленка не деформируется, так как в ней не возникает напряжений, завися щих от перепада абсолютных давлений. Газовая хроматография может быть использована для определения проницаемости одной мембраны одновре менно несколькими газами с последующим разделением газов на хроматографической колонке. Чувствительность метода достигает 5 х10 -15 см 3*см/(см 2*с*атм). Количество газа, прошедшее через мембрану в измерительную камеру диффузионной ячейки, можно определить с помощью хроматографа двумя способами. Сущность первого способа состоит в том, что пробы, прошедшие через мембрану, отбирают шприцем из измерительной камеры диффузионной ячейки, а затем вводится в хроматограф для качественного и количественного анализа. Количество газа ΔQ, проходящее через мембрану за время Δ t, рассчитывается по формуле: Где: Δc — изменение концентрации газа в измерительной камере диффузионной ячейки за время Δt; V — объем измерительной камеры диффузионной ячейки. В этом методе чувствительность определения коэффициента проницаемости зависит от объема измерительной камеры и площади пленки.

Сущность второго способа состоит в том, что измерительная камера диффузионной ячейки соединяется через кран-дозатор с газовой системой хроматографа и отбор пробы смеси газов, проходящих через мембрану, осуществляется потоком газа-носителя. Количество прошедшего через мембрану газа находят путем периодической промывки измерительной камеры диффузионной ячейки потоком газа-носителя. Анализ смеси газов в этом случае записывается на хроматографе в виде дифференциальной кривой, каждый пик которой соответствует определенному газу. По сравнению с другими методами определения проницаемости полимерных материалов метод газовой хроматографии обладает высокой точностью и чувствительностью измерения.

Лекция 18. Масс-спектрометрические методы. При масс-спектрометрическом методе анализа прошедшего через пленку газа также используется диффузионная ячейка, которая состоит из двух камер, разделенных испытуемой мембраной, причем одна из камер соединяется с резервуаром, содержащим исследуемый газ, а вторая камера — с ионным источником масс-спектрометра и манометром Мак-Леода. Схема установки для определения газопроницаемости с использованием массспектрометрического метода при ведена на рис. Схема установки для определения газопрони цаемости с помощью масс спектрометра: 1 —ионный источник; 2— диффузионная ячейка; 3 — манометр Мак Леода; 4— резервуар с газом; 5 — ртутный манометр. Перед началом эксперимента ячейке в соз дается высокий вакуум (остаточное давление порядка 1. 10 7 мм. рт. ст. ). Газ, диффундирующий через пленку, поступает в ионный источник масс спектрометра. Скорость его поступления непрерывно регистрируется самописцем в виде зависимости силы ионного тока от времени. Стационарное состояние переноса газа через мембрану характеризуется постоянством величины ионного тока.

Коэффициент проницаемости пропорционален силе ионного тока и может быть рассчитан по формуле: Где: k — коэффициент пропорциональности; I — сила ионного тока при стационарном процессе переноса; l — толщина пленки; р — дав ление испытуемого газа; S — площадь образца пленки. Метод масс спектрометриче ского анализа газа обладает высокой чувствительностью до 1*10 14 см 3. см / (см 2. с. атм. ) и позволяет определять Р одновременно для нескольких газов, но требует применения высокого вакуума, вызывающего деформацию полимерных мембран.

Определение проницаемости полимеров манометрическим методом. В общем случае сущность методов заключается в определении количества газа ΔQt, проходящего через образец пленки толщиной l и площадью F за время t при разности давлений газа по обе стороны пленки Р 1 — Р 2 (Р 1 > Р 2). Величина ΔQt рассчитывается по увеличению давления газа в калиброванном объеме. Схема ячейки для определения газопроницаемости полимеров приведена на рис. Приготовление образцов. Образец в виде пленки l диаметром 50 мм помещают в ячейку (см. рис. ) на перфорированную опору 3 и уплотняют двумя фторопластовыми прокладками 2 с внутренним диаметром 32 мм (площадь проникновения F = 8, 05 см 2). Ячейку термостатируют с помощью масляной бани, перемещаемой по вертикальным направляющим, с точностью до ± 0, 5 °С. Нижнюю и верхнюю части ячейки соединяют с помощью болтов. Испытательная аппаратура и ее работа. Установка для определения газопроницаемости (см. рис. состоит из измерительной стеклянной части, металлической диффузионной ячейки, вакуумметра ВТ 2 А с датчиком (термопарной лампой), позволяющей измерять давления в интервале 10 4— 10 8 мм. рт. ст. , и баллона с очищенным сжатым газом.

![Схема установки для определения газопроницаемости полимеров [3]: 1 – трехходовой кран; 2 – образец; Схема установки для определения газопроницаемости полимеров [3]: 1 – трехходовой кран; 2 – образец;](https://present5.com/presentation/4195995_332118905/image-24.jpg)

Схема установки для определения газопроницаемости полимеров [3]: 1 – трехходовой кран; 2 – образец; 3 5 – двухходовые краны; 6 – термопарная вакуумная лампа; 7 – шлифы; 8 – гибкие сильфоны; 9, 10 – две половинки ячейки; 11 – ртутный манометр; 12 – сосуд с газом объема V 1; V 2 – ресивер; V 3 – измерительный сосуд. Стеклянная часть установки смонтирована на каркасе. Она состоит из сосуда V 1, заполняемого исследуемым газом, сосуда V 2, выполня ющего роль ресивера, измерительного сосуда V 3, ртутного манометра 11, измеряющего давление газа P 1, термопарной лампы ПТ 26, трех ходового вакуумного крана 1 и двухходовых кранов 3— 5 и 12. Вакуум в системе создается форвакуумным насосом ВН-461 и диффузионным паромасляным насосом ЦВЛ-100. Диффузионная ячейка (см. рис. ) из нержавеющей стали присоединяется к стеклянной части с помощью плоских шлифов 7. Во избежание разрушения стекла при сочленении ячейки со стеклянной частью отводные патрубки ячейки соединены в плоскими металлическими шлифами через гибкие сильфоны 8 из нержавеющей стали.

При давлении в системе около 20 мм. рт. ст. (2660 Па) необходимо закрыть кран 4 и открыть кран 3. При этом резкое увеличение давления в левой части установки (по вакуумметру ВТ-2 А) указывает на то, что образец имеет сквозные дефекты. В этом случае заменяют образец. Если в образце отсутствуют дефекты, то откачку продолжают сначала форвакуумным, а затем диффузионным насосом до остаточного давления порядка 10 -3 мм. рт. ст. (0, 133 Па), одновременно включив обогрев для термостатирования ячейки. После откачки при закрытых кранах 2, 3, 5 определяют холостое натекание (увеличение давления) в измерительном объеме в течение 1— 2 ч, фиксируя пока занияпо шкале вакуумметра. Если натекания практически не произошло, то при закрытых кранах 2 и 4 и открытых краны 3 и 5, устанавливают по ртутному манометру давление проникающего газа, включают секундомер, закрывают кран 3 и через определенные про межутки времени фиксируют показания по шкале вакуумметра. С помощью тарировочной кривой для термопарной лампы показатели напряже ния(м. В) на термопаре переводят в показатели давления в объеме V 3 (мм. рт. ст. ). По термометру необходимо контролировать температуру окружающей среды Тср. вблизи объема V 3 и температуру в масляной бане Тобр, обогревающей диффузионную ячейку. Обработка результатов. В общем случае объем газа, прошедшего через образец с учетом холостого натекания рассчитывают по формуле: Где: V 3 — калиброванный объем сосуда; Δpt — увеличение давления при измерении проницаемости в момент времени t; Δp 0 t — увеличение давления при измерении холостого натекания в измерительный объем в момент времени t; Tср— температура окружающей среды.

Манометрические методы подразделяются в зависимости от величины перепада давления (P 1 -P 2) в газовой и измерительной камерах ячейки на следующие группы. Перепад давлений от атмосферного до 10 -6 мм. рт. ст. (Метод Баррера). Принцип метода заключается в том, что в замкнутой ячейке, состоящей из двух металлических камер и разделенных испытуемой мембраной из полимерного материала, с одной стороны создается давление исследуемого газа, а с другой стороны – высокий вакуум. По изменению давления во времени в вакуумированной камере можно судить о скорости прохождения газа через мембрану. Коэффициент проницаемости при использовании высоковакуумного манометрического метода рассчитывается по формуле: Где: p – давление газа в газовой камере; мм рт. ст. ; l – толщина пленки, см; А – поверхность пленки, см 2; Δp – увеличение давления в вакуумированной камере, мм рт. ст. /с; Δt – время, соответствующее увеличению давления Δp; Vк – объем вакуумированной камеры, см 3; Vсист – объем нетермостатированной части вакуумной системы, см 3; Топ – температура опыта, К; Тсист – температура окружающего простанства, К. В квадратных скобках указан объем газа, прошедшего в вакуумированную камеру, приведенный к 0°С и 760 мм рт. ст.

Манометрические методы при перепаде давления от атмосферного до 10 -3 мм. рт. ст. Ячейка изготавливается в виде двух камер с фланцами, между которыми зажимается образец. В одну из камер поступает исследуемый газ, вторая камера, вакуумированная с помощью форвакуумного насоса, соединяется с манометром. Коэффициент проницаемости рассчитывается по формуле: Где: V – объем нижней камеры, см 3; Т – температура, К; pб – давление газа в верхней камере прибора, мм рт. ст. ; l – толщина испытуемой мембраны, см; t 2 t 1 – продолжительность испытания, с; А – рабочая поверхность испытуемой мембраны, см 2, (p 2 p 1) – разность давлений газа в нижней камере прибора, мм рт. ст. В квадратных скобках указан объем газа, прошедшего в нижнюю камеру, приведенный к к 0°С и 760 мм рт. ст. • Манометрические методы при перепаде давлений от нескольких атмосфер до атмосферного. Ячейка делится испытуемой пленкой на две камеры одна из которых сообщается с газом, находящимся под давлением свыше одной атмосферы, а другая камера – с тем же газом, находящимся при атмосферном давлении. Таким образом, по обе стороны ячейки создается перепад давления одного газа, определяющий направленный перенос газа через пленку.

Затем строят график в координатах ΔQt — t Коэффициенты D и Р определяют по формулам: Где: t 3 — время задержки; р1 — показание ртутного манометра; р2 — показание вакуумметра (р2 ≈ 0); l — толщина образца; А — площадь проникновения газа. По коэффициентам D и Р можно рассчитать коэффициент сорбции:

Специфические методы. Основаны на использовании специфических свойств газов и паров. Например, методика определения проницаемости кислорода основана на его резко выраженных парамагнитных свойствах. Введение в полимер красителей, люминесценция которых тушится кислородом, может быть использовано для определения кислородопроницаемости полимеров. Было установлено, что процесс тушения зависит лишь от концентрации и подвижности кислорода, растворенного в полимере. Большим достоинством метода является то, что используемый образец может быть в виде пленки, порошка или волокна. Проницаемость полимеров газами и парами можно определить также с помощью радиоактивных элементов, например двуокисью углерода, содержащей 14 С. Органические соединения, меченные 14 С, служат для определения проницаемости полимеров парами многих жидкостей. Изотопные методы определения проницаемости применяются ограниченно в связи с особыми условиями использования изотопов.

Стандартные методы определения сорбции, проницаемости и диффузии. Метод определения водопоглощения. ГОСТ 4650 -80 Метод разработан для определения водопоглощения материалов в холодной и кипящей воде. Сущность метода заключается в определении массы воды, поглощенной образцом, в результате пребывания его в воде в течение точно определенного времени при заданной температуре. Образец: d 50± 1 или 50 х50, δ = 3± 0, 2 Последовательность действий: 1. Образец сушат в вакуумном шкафу при 50°С в течение 24± 1 ч (можно до 110°С). 2. Взвешивают. 3. Выдерживают в воде 24 ч (в кипящей воде 30 мин). 4. Промокают фильтровальной бумагой. 5. Взвешивают. 6. Если материал имеет вымываемые вещества (например, пластификатор), то его после выдержки в воде, опять сушат 24 ч при 50°С. Далее рассчитывают: • При отсутствии вымываемых веществ: Если есть вымываемые вещества: Где: m 1 масса сухого образца; m 2 масса образца после выдержки в воде; m 3 масса образца после сушки после выдержки в воде.

Метод определения коэффициентов диффузии и проницаемости жидкостей через полимерные мембраны. ГОСТ 18060 -72 Метод позволяет определить коэффициент диффузии жидких сред через мембраны толщиной δ = 0, 01÷ 2, 0 мм без сквозных отверстий. Образец: d 50 ± 1 мм. Используются вышеописанные установки, позволяющие определять количественно объем продиффундировавшей среды химическим, хроматографическим или ионизационным методами в зависимости от физико-химических свойств диффундирующей жидкости. диффузионная жидкость инертный газ мембрана Коэффициент диффузии рассчитывается Где: τз – время задержки; δ – толщина образца; Q – объем продиффундировавшей жидкости. Коэффициент проницаемости: Где: ΔQ количество проникшей через полимер жидкости за время Δτ; δ – толщина образца; A площадь образца.

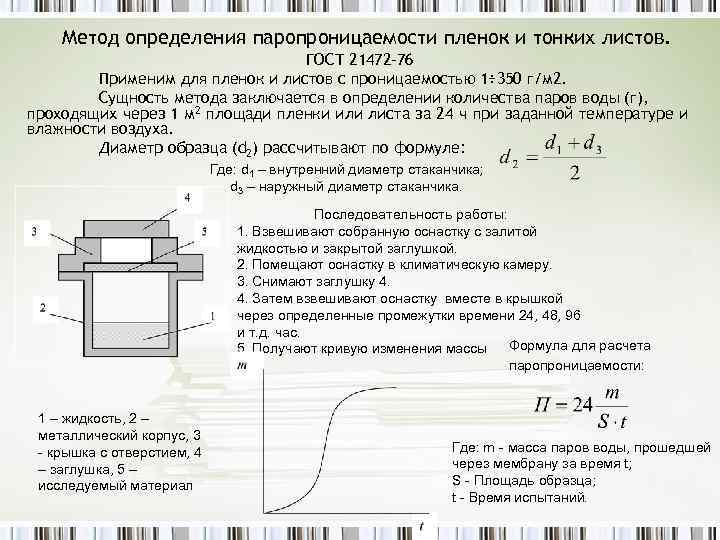

Метод определения паропроницаемости пленок и тонких листов. ГОСТ 21472 -76 Применим для пленок и листов с проницаемостью 1÷ 350 г/м 2. Сущность метода заключается в определении количества паров воды (г), проходящих через 1 м 2 площади пленки или листа за 24 ч при заданной температуре и влажности воздуха. Диаметр образца (d 2) рассчитывают по формуле: Где: d 1 – внутренний диаметр стаканчика; d 3 – наружный диаметр стаканчика. Последовательность работы: 1. Взвешивают собранную оснастку с залитой жидкостью и закрытой заглушкой. 2. Помещают оснастку в климатическую камеру. 3. Снимают заглушку 4. 4. Затем взвешивают оснастку вместе в крышкой через определенные промежутки времени 24, 48, 96 и т. д. час. Формула для расчета 5. Получают кривую изменения массы паропроницаемости: 1 – жидкость, 2 – металлический корпус, 3 крышка с отверстием, 4 – заглушка, 5 – исследуемый материал Где: m масса паров воды, прошедшей через мембрану за время t; S Площадь образца; t Время испытаний.

Метод определения стойкости полимеров к действию химических сред. ГОСТ 12020 -72 Сущность метода заключается в определении изменения массы, линейных размеров и механических свойств стандартных образцов полимеров в ненапряженном состоянии и растрескивание их в напряженно-деформированном состоянии после выдержки в течение определенного времени в химических реагентах, растворах, химических веществах или технических жидкостях (масло, топливо). Результаты испытаний позволяют решить следующие задачи: q Определить сравнительную стойкость различных полимеров в данной химической среде q Установить химическую стойкость полимера в различных химических средах q Установить влияние различных модифицирующих добавок на стойкость полимера в одной или нескольких средах. Образец: d 50 мм, δ = 3± 0, 2 Последовательность действий: 1. Образец кондиционируют: 88 ч, 23± 2°С при влажности 50± 5%; 2. Взвешивают; 3. Помещают в сосуд с химическим реагентом. Условия: Температуры 23± 2°С, 40, 50, 60, 80, 100, 125 и далее через 25± 2°С Время 12, 24, 36, 48, 72, 96, 120 ч (допускается проводить испытания до 78 недель)

Через каждый промежуток времени образец взвешивается. 4. Вынимают образец и определяют: • Количество поглощенной жидкости: М 1 – масса после испытания. • Количество экстрагируемых веществ М 2 – масса после сушки. • Изменение линейных размеров • Определяют время до увеличения массы образца и рассчитывают коэффициент диффузии: δ толщина; τо время, когда масса увеличилась наполовину. • Определяют коэффициент сорбции Mmax максимальная масса образца; Vmax – максимальный объем образца.

Проницаемость Изменение механических свойств После набухания После сушки

Определение остаточных напряжений материалов. ования ессе. В елий которые со временем приводят к растрескиванию материалов, а возникшие трещины могут привести к разрушению. Поэтому актуальной задачей является оценка остаточных напряжений в материалах и изделиях. Метод освобождения деформаций. Сущность метода заключается в последовательном удалении части материала путем механической обработки детали. При этом нарушается равновесие внутренних сил, что приводит к деформированию образца. В эксперименте замеряют величину деформаций, возникающих при установлении нового равновесия. Для измерения деформаций используют пленочные тензометры с помощью которых осуществляют измерения на автоматическом измерителе деформации – АИД. 1. Контроль напряжений с помощью уменьшения толщины изделия. a h l > 3 h а – жертвенный слой. Условие для размеров образца: L > 3 h

С образца механически снимают слой материала толщиной «а» . Остаточные напряжения, которые заложены в материале, рассчитывают по формуле: Где: а толщина удаляемого материала; Е модуль упругости; ε(а) относительная деформация образца после снятия материала толщиной а, которая определяется с помощью тензодатчиков 2. В случае цилиндрического изделия (плоское напряженное состояние): Строят зависимость ε = f(r/R), где r – текущий радиус (стачиваемый материал). Радиальные напряжения определяются: Окружные напряжения определяются: 1 – тензодатчики

Интерференционный метод определения напряжений (фотоупругий анализ). Метод используется для изучения остаточных микро- и макронапряжений в изделиях из прозрачных полимерных оптически чувствительных материалов, например ПММА, ПК и др. Метод позволяет определить величину действующих напряжений, их направление и характер распределения. В основе метода лежит способность оптически чувствительных материалов к двойному лучепреломлению при нагружении. Двойное лучепреломление – это явление разложения пучка света, проходящего через анизотропную среду, на два луча, которые распространяются с разными скоростями. На выходе из среды лучи приобретают разность хода, величина которой связана с действующими напряжениями следующей зависимостью: Где: δ оптическая разность хода, [мкм]; сσ оптическая чувствительность материала, [см 2/кгс]; t толщина материала; (σ1 σ2) разность главных напряжений. При возникновении разности хода лучей (δ) в материале возникает интерференционная картина в виде цветных полос в случае белого света или чередование темных и светлых полос в случае монохромного света. При этом каждой темной полосе соответствует разность хода, равная целому числу 1, 2, 3 …и т. д. В методике используется поляризационно оптическая установка марки ППУ 7 или координатно синхронный поляризатор КСП 7.

Схема ППУ-7: 1 – источник света (лазер); 2 – конденсорная линза; 3 – фильтр; 4 – поляризатор; 5 – линза; 6 – четверть волновые пластины; 7 – образец; 8 – анализатор (поляризационный материал); 9 – проекционный объектив; 10 – экран, на котором появляется интерференционная картина; 11 нагружающее устройство (при тарировке). Анализатор и поляризатор приводят к наложению обыкновенных и искаженных напряжением лучей в одну плоскость и создают условия для интерференции. Картина светлых и темных полос на экране, которые соответствуют разности хода лучей δ, позволяет судить о напряженном состоянии материала. Область напряжений в материале

Для количественной оценки напряжений необходимо провести тарировку, т. е. определить цену деления полосы. Для этого обычно используют модель из того же материла, что и изделие размером 25÷ 30 х 10± 5 х 5± 0, 5 мм. Берут образец (модель) из исследуемого материала и предварительно снимают в нем напряжения термообработкой. Затем помещают его в установку. При скрещенных поляроидах образец дает темное поле на экране. Далее образец начинают нагружать, при этом поле образца начинает светлеть. При разности хода равной половине длины волны поле образца имеет максимальную яркость. При дальнейшем нагружении поле начинает темнеть. Полностью темное поле соответствует полосе первого порядка и при этом фиксируют напряжение. Рассчитывают оптическую постоянную для полосы первого, второго и т. д. порядка: Где: Р нагрузка; F Площадь поперечного сечения; n Порядок полосы. Продолжая увеличивать напряжение получают значения полос других порядков. Окончательное значение оптической чувствительности материала получают как среднее арифметическое цены полосы 3 ÷ 4 порядков. Для объектов той же толщины, что и модель можно использовать эти же значения. Для образцов другой толщины ведут пересчет: Сσ – цена полосы исследуемого материала. Зная цену полосы и количество полос (n) рассчитывают разность главных напряжений:

Определение остаточных напряжений в изделиях из термопластов методом активных сред. Метод позволяет определить остаточные напряжения растяжения, действующие в поверхностных слоях материала. В основе метода лежит эффект Ребиндера, связанный с понижением поверхностной энергии на границе твердое тело – жидкость, что приводит к ослаблению межмолекулярного взаимодействием в поверхностных слоях твердого тела и, соответственно, облегчению процессов его деформирования и разрушения. В соответствии с этим эффектом при контакте твердое тело – жидкость связь напряжения со свободной поверхностной энергией описывается следующим выражением: Где: σ напряжения, которые действуют в материале; Е модуль упругости; а поверхностная энергия; ω работа пластической деформации под влиянием поверхностно активной среды (жидкости); с размер трещины. Облегчение пластической деформации полимера при соприкосновении с жидкой средой, определяемое параметром ω, приводит к растрескиванию поверхности полимера при напряжении более низком, чем на воздухе. Следовательно, соответствующим образом подобранные жидкие среды могут быть индикатором напряжения в полимере.

Установлено, что между величиной остаточных напряжений и временем появления трещины с момента воздействия на полимер активной жидкой среды существует следующая зависимость: Где: τ время воздействия жидкой среды до появления первой трещины; σ напряжение растяжения; θ, γ константы, которые зависят от природы полимера и жидкой среды. Их находят, используя тарировку. Берут образец материала, предварительно сняв в нем напряжения, и заряжают его в разрывную машину. Образец: 100 х15 х2. Диаметр кольца: d 10 Наносят активную среду в специальное кольцо (смачивают образец жидкостью). Нагружают образец и определяют время до появления первой трещины. Операцию повторяют несколько раз при разных нагрузках. Затем строят график, по которому определяют значения констант θ, γ. 1 – образец; 2 –клеммы разрывной машины; 3 – кольцо; 4 – жидкость (активная среда, под воздействием которой материал растрескивается) На исследуемый образец капают ту же жидкость и определяют σ.

Акустическая тензометрия Позволяет определять напряжения в изотропных материалах. Метод основан на регистрации изменения скорости распространения упругих волн под влиянием напряжений, действующих в материале. Причем изменение скорости звука пропорционально напряжению, действующему в материале. Необходимо использовать аппаратуру, позволяющую с высокой точностью измерять скорость звука. Метод используется для металлов (контроль затяжки болтов, напряжения стальных канатов и т. п. ). Тест 5. Вопросов 70

Спасибо за внимание

MAG-Lk17-18.ppt